Fordele ved bræmseslanger med custom smedning: Fra metallurgi til banen

Forståelse af brugerdefinerede smidte bremseklodser og hvorfor de er vigtige

Når millisekunder adskiller en sejr på podiet fra resten af feltet, eller når man skal bremse en tung last ned ad en bjergstigning og har behov for absolut tillid til sine bremser, nægter alvorlige bilentusiaster og fagfolk at nøjes med masseproducerede alternativer. De vælger i stedet brugerdefinerede smidte bremseklodser. Men hvad er det præcis, der gør disse komponenter til standarden for ydelsesbremseklodser?

En brugerdefineret smidt bremseklods repræsenterer skæringspunktet mellem to kraftfulde koncepter: personlig ingeniørspecifikation tilpasset præcist til dit anvendelsesområde og de overlegne metallurgiske egenskaber, som kun smedningsprocessen kan levere. I modsætning til standard aftermarket-bremseklodser er disse komponenter designet ud fra din køretøjs vægt, tilsigtede anvendelse og ydelsesmål.

Hvorfor smedning ændrer alt i fremstillingen af bremsekloge

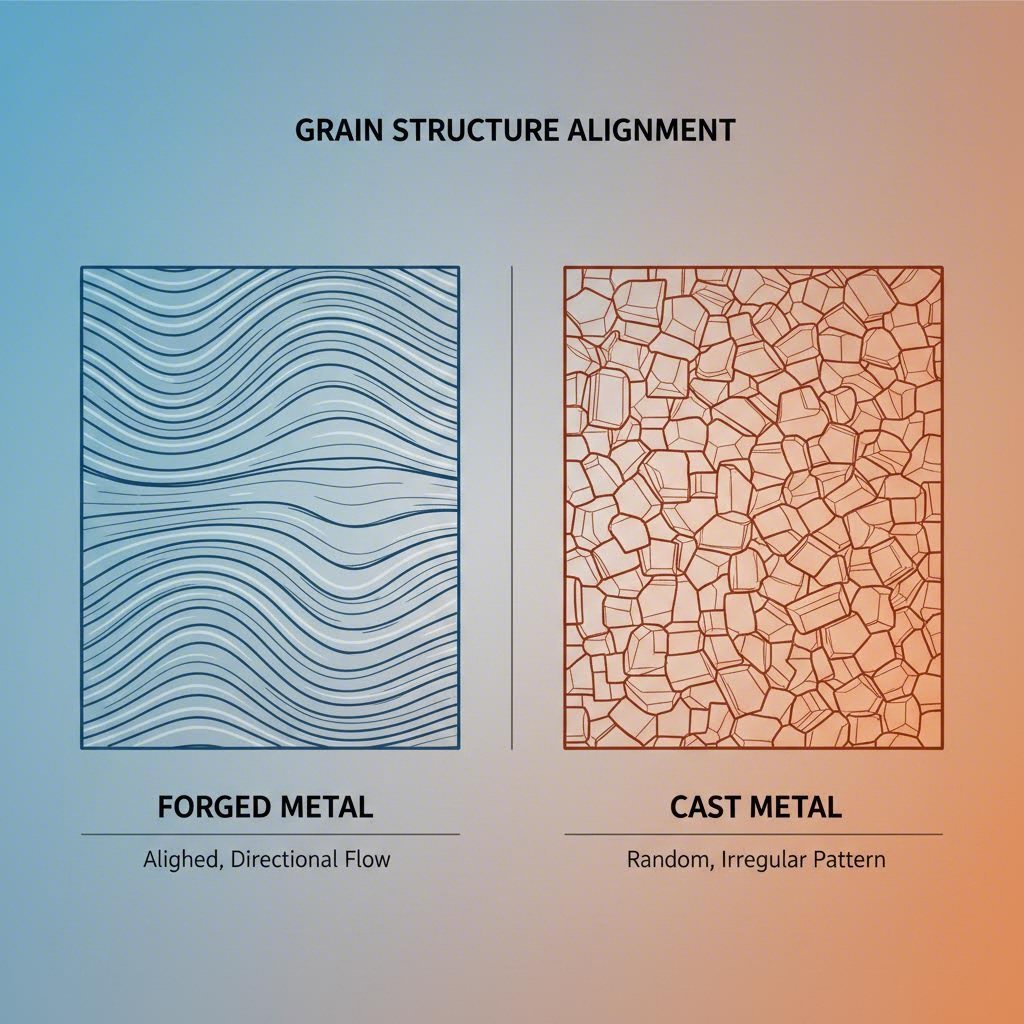

Forestil dig en smed, der hamrer rødglødende metal i form. Smedeprocessen fungerer efter det samme princip, men med enorm hydraulisk preskraft. Ifølge KTG Auto komprimeres opvarmede aluminiumsblokke under ekstrem kraft, hvilket justerer metallets indre kornstruktur og eliminerer porøsitet og indre defekter. Dette resulterer i en tættere og stærkere komponent sammenlignet med støbte alternativer, hvor smeltet metal blot hældes i forme.

Resultatet? Smedede kloge leverer enestående styrke-i-forhold-til-vægt og bevarer strukturel integritet under de krævende forhold ved gentagne bremsescyklusser med høj temperatur. Når du læser en a-premium-anmeldelse af bremsekloge eller vurderer andre bremsekomponenter, hjælper denne forståelse af den grundlæggende forskel i produktion dig med at forstå, hvorfor smedede løsninger har en højere pris.

Fordelen ved brugerdefinerede løsninger: Uden for standard ydelsesdele

Her er, hvad adskiller ægte tilpassede bremsekaliperer fra standard ydelsesopgraderinger. Når du specificerer en tilpasset smedet kaliper, vælger du ikke blot mellem forudbestemte muligheder. I stedet samarbejder du med ingeniører for at optimere cylinderstørrelser, stempelkonfigurationer, monteringsgeometri og materialeklasser specifikt til dit anvendelsesområde.

Hvad er gode bremsekaliperer til dit projekt? Det afhænger fuldstændig af dine unikke krav. En weekend-racer har brug for andre specifikationer end en, der trækker tunge laster gennem bjergområder. Tilpasset smedning udbridser dette kløft ved levere både den fremstillingsmæssige excellence af smedte komponenter og den præcise tilpasning, som masseproduktion ikke kan tilbyde.

Gennem denne artikel får du den metallurgiske viden og praktiske indsigt, der er nødvendig for at forstå, hvorfor smedning skaber overlegne bremsekomponenter, og hvordan tilpassede specifikationer omdanner dette potentiale til reelle ydelsesfordele i praksis.

Den metallurgiske videnskab bag forgede kalipers overlegenhed

Har du nogensinde undret dig over, hvorfor professionelle raceteams er så optaget af fremstillingsmetoder, når de vælger bilbremsesystemer? Svaret ligger dybt inde i metallet selv. At forstå, hvad bremsekalipre udsættes for under ekstrem belastning, afslører, hvorfor smedeprocessen skaber fundamentalt bedre komponenter. Lad os gennemgå den videnskab, der adskiller gode bremsekalipre fra exceptionelle.

Når en opvarmet aluminiums- eller stålbillet kommer ind i en smedepresse, sker der noget bemærkelsesværdigt på molekylært plan. Ifølge Trenton Forging henviser kornstrukturen i metal til, hvordan den underliggende gitterstruktur krystalliserer og orienterer sig i materialet. Smedning former ikke bare metal – den transformerer dets interne arkitektur.

Justering af kornstruktur og hvad det betyder for styrke

Forestil dig kornene i metal som fiberne i træ. Lige som træ er stærkest i retningen af fiberne, viser metal en retningsspecifik styrke afhængigt af, hvordan dets krystallinske korn er justeret. Det er her, hvor smedning virkelig skiller sig ud.

Under smedningsprocessen gennemgår metal en kontrolleret deformation ved forhøjede temperaturer. Trykkraften justerer bevisst kornene i den retning, hvor maksimal styrke er nødvendig. Som Trenton Forging forklarede, resulterer dette i komponenter med ekseptionel udmattelses- og stødvandsmodstand, fordi kornstrømmen kan blive styret for at matche spændskravene på det færdige del.

For bremsekaliperer betyder dette, at den interne kornstruktur følger kaliperkroppens konturer og forstærker de områder, der oplever den højeste belastning under hård opbremsning. Når du overvejer muligheder som et Brembo kaliper reparationssæt til vedligeholdelse, hjælper forståelsen af dette kornfordele med til forklare, hvorfor smedte kroppe overlever længere end deres støbte modstykker.

Hvad er kaliperens største fjende under aggressiv bremsning? Gentagne spændingscyklusser, der til sidst forårsager udmattelsesfejl. Smådele modstår dette, fordi deres kontinuerlige kornstruktur eliminerer svage punkter, hvor revner typisk opstår.

Eliminering af porøsitet gennem komprimeringssmykning

Lyd komplekst? Tænk på porøsitet som mikroskopiske luftbobler fanget inde i metallet. I støbte dele dannes disse hulrum naturligt, når smeltet metal størkner. Ifølge The Federal Group USA er støbninger mere udsatte for defekter som hulrum, hulheder og krympning på grund af måden, hvorpå det smeltede metal størkner i formen.

Smykning eliminerer dette problem ved hjælp af ren trykkraft. Når tusinder af tons tryk presser det opvarmede metal i form, bliver eventuelle potentielle hulrum bogstaveligt talt knust ud af eksistensen. Resultatet er en næsten perfekt densitet igennem hele komponenten.

Hvorfor er dette vigtigt for dine bremser? Hvert mikroskopiske hulrum repræsenterer en potentiel spændingskoncentrator – et svagt punkt, hvor revner kan opstå under gentagne termiske og mekaniske påvirkninger. Smedede bremsesæt starter livet uden disse skjulte fejl, hvilket giver en mere pålidelig grundlag for krævende anvendelser.

Sådan sammenlignes de tre primære fremstillingsmetoder i deres metallurgiske resultater:

- Smedning (kompressionsformning): Opvarmede stænger komprimeres under ekstremt højt tryk. Resulterer i en justeret kornstruktur, elimineret porøsitet, overlegen densitet og exceptionel udmattelsesmodstand. Kornets retning følger komponentens konturer for rettet styrke.

- Støbning (smeltet hældning): Smeltet metal hældes i forme og fastgøres. Skaber isotrope egenskaber (ensartede i alle retninger), men medfører tilfældig kornretning, mulige hulrum og krympningsfejl samt lavere samlet densitet. Bedre egnet til komplekse geometrier, hvor styrke er mindre kritisk.

- Blokmaskinering (subtraktiv): Solide metalblokke bearbejdet til endelig form. Bevarer forudgående kornstruktur, men skæring afslører kornender, hvilket potentielt kan kompromittere udmattelsesbestandigheden. Som Trenton Forging bemærkninger viser, at maskinbearbejdning ofte skærer igennem den enkeltrettede kornstrømning, hvilket gør materialet mere udsat for spændingskorrosionsrevner.

Styrke-til-vægt-forholdets fordele ved smedede automobil-bremseklodser stammer direkte fra denne kornjustering. Da smedet metal er tættere og stærkere i de retninger, der betyder noget, kan ingeniører designe tyndere vægge og fjerne mere materiale uden at ofre strukturel integritet. Du får lettere komponenter, der faktisk yder bedre end tungere støbte alternativer.

Denne metallurgiske overlegenhed afspejler sig direkte i ydelsen der, hvor det betyder noget – på banen og i bybilledet. Nu hvor videnskaben er etableret, er det næste logiske spørgsmål, hvordan disse produktionsforskelle slår igennem i specifikke ydelsesparametre såsom vægt, varmehåndtering og holdbarhed under reelle forhold.

Smidte, støbte eller fræsede bremseslåger sammenlignet

Nu hvor du forstår metallurgiske grundprincipper, hvordan oversættes disse produktionsforskelle så til målbare ydeevnefordele? Når du vurderer forskellige typer bremseslåger til dit køretøj, gør konkrete sammenligninger på tværs af centrale ydelsesparametre beslutningen nemmere. Lad os se på, hvordan smidte, støbte og fræsede bremseslåger klarer sig, når det virkelig gælder.

Følgende tabel giver en omfattende sammenligning på de parametre, som alvorlige entusiaster og fagfolk lægger vægt på:

| Performance-dimension | Smidte bremseslåger | Støbte bremseslåger | Fræsede bremseslåger |

|---|---|---|---|

| Vægtegenskaber | Letteste valg pga. optimeret densitet, hvilket tillader tyndere vægge uden tab af styrke | Tungest; kræver tykkere vægge for at kompensere for lavere materialestyrke | Moderat vægt; afhænger stærkt af design og mængden af materiale fjernet under fræsning |

| Strukturel integritet | Overlegen; justeret kornstruktur giver enestående stivhed under belastning | Tilstrækkelig til vejbrug; kan vise svag deformation ved ekstrem bremsning | God styrke, men bearbejdning skærer gennem kornforløbet, hvilket skaber potentielle svage punkter |

| Varmeadministration | Udmærket; tæt materialestruktur fremmer effektiv varmeafledning | Nedsat effektivitet; intern porøsitet kan opsamle varme og bremse varmeoverførsel | Gode termiske egenskaber; solidt materiale leder varme godt |

| Modstand mod udmattelse | Fremragende; kontinuerlig kornforløb eliminerer startpunkter for revner | Lavere; mikroskopiske hulrum virker som spændingskoncentratorer over tid | Moderat; eksponerede kornender kan udvikle spændingskorrosionsrevner |

| Typiske anvendelser | Professionel racingsport, high-performance vejbiler, trackday-køretøjer | Standard personbiler, daglige køretøjer, budgetvenlige opgraderinger | Specialbyggede showbiler, begrænsede serier, specialiserede anvendelser |

Vægtbesparelser uden at kompromittere strukturel integritet

Du vil bemærke noget modintuitivt, når du undersøger hvad bremseslåer er på biler bygget til alvorlig ydelse: de stærkeste muligheder er ofte de letteste. Hvordan kan det være muligt?

Smedede bremseslåer opnår dette gennem optimering af densiteten. Ifølge EATHU Metals refinerer smedeprocessen kornstrukturen, hvilket gør den tættere og samtidig øger styrken. Dette betyder, at ingeniører med sikkerhed kan designe tyndere vægge i bremseslåerne og strategisk fjerne materiale fra ikke-kritiske områder uden at frygte strukturel svigt.

Princippet fungerer sådan: når materialestyrken øges, har man brug for mindre materiale for at klare de samme belastninger. Smådede faste kalibre kan udstyres med aggressiv vægtreducerende bearbejdning efter smedningen, fordi det underliggende metal kan klare det. Støbte kalibre kræver tykkere og tungere konstruktion for at opnå sammenlignelige styrkevurderinger.

Ved baneanvendelser, hvor uafhjulsvægten direkte påvirker håndteringsresponsen, forstærkes dette fordele. Lettere kalibre betyder, at din ophængning kan reagere hurtigere på overfladeforandringer, hvilket forbedrer både grebet og følelsen for chaufføren. Premium-løsninger som bagdøre Brembo-kalibre på højtydende køretøjer udnytter specifikt smedning for netop at opnå denne balance mellem styrke og vægtbesparelse.

Varmeledningsevne efter fremstillingsmetoder

Forestil dig at du kører hårdt ned ad en bjergafkørsel eller kører flere varme omgange på din lokale bane. Bremsesystemet omdanner kinetisk energi til varme – enorme mængder af det. Hvor effektivt dine bremseslåger håndterer denne termiske belastning, afgør om du bibeholder konsekvent bremsekraft eller oplever farlig bremsefadning.

Smedning forbedrer specifikt bremsekalipers ydeevne under gentagne termiske cyklusser på to afgørende måder:

- Tæt materiale fremmer hurtigere varmeledning: Uden indre hulrum, der kan afbryde de termiske stier, bevæger varmen sig effektivt gennem de smedede kaliperlegemer og ud i den omgivende luft. Ifølge EATHU Metals viser smedede kaliper en overlegen varmeafledning på grund af deres tætte materialestruktur, hvilket hjælper med at sænke bremsesystemets væsketemperatur og opretholde systemstabilitet.

- Strukturel stabilitet under termisk spænding: Smede bremseslaver bevarer deres stivhed, selv når temperaturen stiger. Dette sikrer en konsekvent kontakt mellem bremseklatterne og bremsskiven under hård bremsning, hvilket forhindrer uregelmæssig slid og reduceret ydelse, som opstår, når mindre kvalitetslave bremseslaver bøjer under varmepåvirkning.

Støbte bremseslaver står her med to ulemper. Deres intern porøsitet reducerer ikke kun varmeoverførsels-effektiviteten, men kan også lokalt indespærre varme. Under intens bremsning resulterer dette i uregelmæssig termisk udvidelse og forøget bremsefade – præcis når du har mest brug for dine bremsen.

Hvordan konstruktionsform påvirker fordelene ved smedning

Ved sammenligning af flydende bremseslager mod faste konstruktioner, forstærker smedning de enkelte typer på forskellige måder. At forstå disse forskelle hjælper dig med at matche produktionsmetoden til dit specifikke anvendelsesområde.

Faste calipere: Disse konstruktioner klemmer bremsskiven fra begge sider med kolber på hver side. Smedning gavner faste bremseslager ved at levere den ekstreme stivhed, der er nødvendig for at forhindre kropsbøjning under høje klemmekræfter. Ifølge EATHU Metals , smedede bremsekaliperer er mere stive, hvilket reducerer elastisk deformation under bremsning og sikrer tættere og stabilere kontakt mellem bremseklodser og skive. Dette resulterer i hurtigere bremserespons og mere direkte kraftoverførsel – afgørende for brug på racerbane.

Flydende kaliperer: Disse enkeltsidede konstruktioner er afhængige af glidestænger for at centrere sig over skiven. Selvom de er enklere og lettere, drager flydende kaliperer stadig fordel af smedning gennem forbedret termisk stabilitet og modstand mod udmattelse. Glidemekanismen oplever mindre klemning, når kaliperlegemet bevarer dimensional stabilitet under varmecyklus.

For krævende anvendelser som dedikerede banrebiler eller tungt slæb, repræsenterer smedede fast monterede bremsesæt ydelsesbenchmarket. De kombinerer de iboende fordele ved flerpistols faste design med metallurgisk overlegenhed af smedning. Når vi alligevel taler om piston, åbner forholdet mellem smedning og avancerede pistonkonfigurationer en anden dimension af ydelsesoptimering, der er værd at udforske.

Pistonkonfigurationer og brugerdefinerede specifikationsmuligheder

Her er hvor brugerdefinerede smedede bremsekaliper virkelig adskiller sig fra standardløsninger: fleksibiliteten i pistonkonfiguration. Du har formentlig set henvisninger til et Brembo 4-pistols bremsekaliper eller 6-pistols Brembo-bremser i ydelseskataloger, men har du overvejet hvorfor smedning specifikt gør det muligt for disse avancerede flerpistolsdesign at yde på deres højeste niveau?

Svaret ligger i strukturel stivhed. Når flere stempler skubber mod bremseklodserne samtidig, genererer de enorme klemmekræfter, der forsøger at sprede bremsesadelens krop. Dårligere sadellegemer bøjer under denne belastning, hvilket reducerer bremsens effektivitet og skaber inkonsistent klodsedækning. Forgede legemer modstår denne deformation, hvilket giver ingeniørerne mulighed for at øge antallet af stempler og cylinderstørrelser til niveauer, der ville kompromittere mindre avancerede konstruktioner.

Hvordan smedning muliggør avancerede flerstempledesigns

Forestil dig at klemme en papkasse sammen i forhold til en aluminiumsblok. Hvilken af dem bevarer sin form under pres? Det samme princip gælder for højtydende bremseklodser. Når du kører med 6 eller 8 stempler, der genererer kombinerede klemmekræfter målt i tusindvis af pund, skal sadellegemet forblive absolut stift.

Smedede bremsesadellegemer leverer denne stivhed gennem deres justeret kornstruktur og elimineret porøsitet. Den kontinuerte kornstrøm skaber et samlet struktuelt system, der fordeler spænding jævnt gennem hele sadlen. Dette betyder:

- Ingen bøjning under belastning: Smedede legemer bevarer dimensionel stabilitet, selv under maksimal bremskraft, hvilket sikrer, at alle stempel anvender lige stor tryk på bremseklodserne.

- Konstant kontakt til bremseklods: Uden deformation af legemet forbliver bremseklodserne flade mod skivesurface, hvilket maksimerer friktionsmaterialets vedhæftning og varmefordeling.

- Forudsigelig pedal følelse: Stive bremsesadellegemer eliminerer det svampede følelse, der opstår, når mindre holdbare materialer bøjer, og leverer den direkte feedback, som krævende fører forlanger.

- Forlænget levetid på komponenter: Reduceret bøjning betyder mindre udmattelsescykler i sadellegemet, hvilket forlænger levetiden, selv under intensiv brug på racerbane.

Premium ydelsommer som premium monoblok designs viser hvad der bliver muligt, når højteknisk ingeniørarbejde møder avanceret materialevidenskab. Disse designs udnytter optimeret strukturel geometri til at understøtte aggressive stempelkonfigurationer, mens de samtidig bevarer en yderst let konstruktion.

Tilpasning af stempelkonfiguration til dine kørselskrav

Hvordan vælger du det rigtige antal stempler til dit anvendelsesområde? Mere er ikke altid bedre – det handler om at matche konfigurationen med dine specifikke behov. Her er en oversigt over almindelige stempelkonfigurationer og deres ideelle anvendelser:

- 2-stempel designs: Bedst egnet til lette køretøjer, bagakselanvendelser og vejfokuserede opbygninger, hvor enkelhed og omkostningseffektivitet er vigtige. Tilstrækkelig klemmekraft til daglig kørsel med lejlighedsvist mere dynamisk kørsel.

- 4-stempel designs: Det optimale sted for entusiastiske gadebiler og let sporbrug. Leverer fremragende dæksdækningsgrad og klemmekraft, mens vægten holdes under kontrol. Et solidt valg til ydelsesorienteret gadekørsel.

- 6-Kolber Design: Ideel til dedikerede sporbaner, tungere ydelsesbiler og førere, som regelmæssigt udfordrer deres bremser til grænsen. De ekstra kolber fordeler klemmekraft mere jævnt over større bremseklappede.

- 8-Kolber Design: Reserveret til professionel racingscener, tunge køretøjer, som kræver maksimal bremsekraft, og specialbyggerier, hvor ydelsesoptimering berettiger kompleksiteten og omkostningerne.

Ud over antallet af kolber tilbyder skræddersyede smedte brakekaliper specifikationsmuligheder, som serieproducerede alternativer simpelthen ikke kan matche. Det er her 'skræddersyet' i skræddersyede smedte bremsekaliper leverer reelle fordele.

Bor Størrelsesoptimering: Stempeldiameteren påvirker direkte klemspændingen og pedalkomforten. Større cylinderboringer genererer mere kraft, men kræver mere pedalkraft og større væskevolumen. Brugerdefinerede specifikationer gør det muligt at indstille de nøjagtige boringer, der skaber en balance mellem bremsedygtighed og pedalkraft i overensstemmelse med din kørestil.

Stempeltrin Avancerede multi-stempel-bremser bruger ofte progressivt dimensionerede stempel – mindre foran og større bagest. Denne trinvise opbygning kompenserer for slitage på bremseklodserne og sikrer jævn kontakt hele vejen igennem bremsningen. Brugerdefinerede smede-design giver dig mulighed for at angive trinforskel, der er optimeret til dine specifikke bremseklodskompositioner og skivesizes.

Køretøjets vægt og bremsesymmetri Et 1089 kg let banekøretøj kræver helt andre bremseegenskaber end en 2041 kg tung ydelsessedan. Brugerdefinerede specifikationer tager højde for køretøjets vægtfordeling og tillader præcis afstemning af forefter-bremseeffekt, hvilket forbedrer både bremsedygtighed og stabilitet ved hård opbremsning.

Fordelsvirkningen ved smedning bliver endnu mere tydelig, når man tager i betragtning, at aggresive kolberkonfigurationer kræver tilsvarende strukturel integritet. Hver ekstra kolbe tilføjer spændingspunkter, som ville udfordre støbte eller fræsede alternativer. Smedte kroppe klare disse belastninger uden kompromis og er derfor det foretrukne grundlag for alvorlige opgraderinger af bremseanlæg.

Når kolberkonfigurationer og brugerdefinerede specifikationer er forstået, er næste skridt at undersøge, hvordan disse fordele afspejler sig i forskellige køretøjsapplikationer – fra vejløbsperformance-modifikationer til dedikerede banekøretøjer og kraftige arbejdsheste.

Applikationsspecifikke fordele på tværs af køretøjstyper

Nu hvor du forstår metallurgi-videnskaben og stempelkonfigurationerne, er her det spørgsmål, der virkelig betyder noget: berettiger din specifikke anvendelse faktisk investeringen i specialfremstillede smedede bremsekaliper? Det ærlige svar afhænger fuldstændigt af, hvordan du bruger dit køretøj. Lad os gennemgå overvejelserne for hver større type anvendelse, så du kan træffe et velovervejet valg.

Banedagsheltene mod vejsportopbygninger

Forestil dig, at du kører ind på pitten til din månedlige banedag. Dine bremser vil blive udsat for dusinvis af hårde opbremsninger fra hastigheder med tre cifre, med minimal køletid mellem sessionerne. Sammenlign det nu med din lidenskabelige weekendtur ad bjergvejene. Begge scenarier kræver opgraderede bremsekaliper, men kravene er dramatisk forskellige.

Overvejelser vedrørende performance-kørsel på offentlige veje:

- Termiske krav: Gadekørsel indebærer periodisk hård opbremsning med længere afkølingsperioder. Selvom smedede bremsesæt tilbyder bedre varmehåndtering, kan standard ydelsesbremsekit med bremsesæt være tilstrækkelige til lejlighedsvis aggressiv kørsel.

- Vægtfølsomhed: Bygninger til gadeydelse drager fordel af reduceret uafhjulsvægt, men forbedringerne i håndtering er mindre tydelige end i en dedikeret banebil. Vægtbesparelserne er stadig værdifulde, men ikke kritiske.

- Daglig komfort: Overvej ydelsen ved koldt vejr og støjniveau. Brugerdefinerede smedede design kan specificeres med cylinderstørrelser, der bevarer en behagelig pedal følelse under daglig kørsel, samtidig med at de yder, når de påtrykkes.

- Budgetrealitet: Hvis din ydelseskørsel begrænser sig til weekendløb i kløfter og lejlighedsvis autokryds, kan præmieydelsesbremseklodser fra etablerede producenter levere tilstrækkelig kapacitet uden den brugerdefinerede prispremie.

Overvejelser for dedikeret banebils kørsel:

- Varierende varmebelastning: Flere efterfølgende kørselssessioner driver bremsetemperaturer langt over gadekørselsscenarier. Smedede bremseslanger opretholder stivhed og konsekvent ydelse, når mindre komponenter begynder at bøje og svække.

- Aggressive bremsebelagsmaterialer: Banefokuserede bremsebelag genererer ekstreme klemmekræfter og temperaturer. Den strukturelle integritet af smedede kroppe forhindrer bremseslangens forvridning, hvilket kan kompromittere bremsebelagskontakt med højtydelsesmaterialer.

- Reduceret ufjedret vægt: Hvert pund betyder noget på banen. Vægtbesparelsen fra smedet konstruktion går direkte ind i forbedrede omgangstider gennem bedre respons fra ophanging og reduceret roterende masse.

- Genopbygningsøkonomi: Alvorlige banekørere genopbygger bremseslanger regelmæssigt. Smedede kroppe tåler flere genopbygningscyklusser uden træthedsdegradation, hvilket forbedrer langsigtet kosteffektivitet, trods højere startinvestering.

For entusiaster, der kører køretøjer som en Dodge Charger med Brembo-bremsekloer fra fabrikken, giver det mening at opgradere til specialfremstillede smedede enheder, når du konsekvent udsætter systemet for mere belastning, end originaludstyret kan håndtere. Hvis du oplever bremsefade efter to eller tre varme omgange på banen, er det et signal på, at smedet konstruktion kan forvandle din raceoplevelse.

Heavy-Duty Anvendelser Hvor Smedet Styrke Fremtræder

Når du tænker på fordelene ved custom-smedede bremsekloer, tænker du nok først på motorsport-anvendelser. Men nogle af de mest overbevisende anvendelsesområder findes inden for heavy-duty-segmentet, hvor opgradering af bremseanlæg kan gøre forskellen mellem en kontrolleret nedkørsel og en skræmmende løberampe-situation.

Overvejelser Ved Slæbning og Transport:

- Bremseved Vedholdende Laster: At køre ned ad bjerge med en tung trailer skaber varige opbygninger af bremsevarme, som almindelige systemer ikke kan klare. Smedede bremsekloers overlegne varmeafledning sikrer bremseeffekt, når du har mest brug for den.

- Øgede kraftfastgørelseskrav: Tungere køretøjer kræver højere kraftfastgørelseskræfter. Den strukturelle stivhed i smedelegemer sikrer konsekvent kraftoverførsel, selv med aggressive stempler, der er nødvendige til tunge laster.

- Trækhedsmodstand under gentagne belastninger: Professionelle og tungtlydse applikationer indebærer tusindvis af bremsesløjfer under belastning. Småtede komponenter modstår træthedssprækker, som kan opstå i støbte alternativer over en lang levetid.

- Sikkerhedsmargin: Når man trækker ved eller tæt på kapacitetsgrænserne, er det ikke kun ydeevnen, der betyder noget – det handler om at ankomme sikkert.

Professionelle racingsystemer:

- Ikke-forhandlingsbar pålidelighed: På professionelt niveau er bremsefejl ikke blot ubekvemt – det er potentielt katastrofalt. Smedede kaliperers udelukkelse af porøsitet og justerede kornstruktur giver den pålidelighedsmargin, som racing stiller krav til.

- Præcis specifikationskontrol: Professionelle teams kræver nøjagtig afstemning af bremsesystemets balance for forskellige baner og forhold. Brugerdefinerede smedede bremsesæt giver mulighed for præcis specificering af borstørrelser og kolbestyring, som standardløsninger ikke kan matche.

- Maksimal ydelseskapacitet: Når tiendedele af sekunder afgør løbsresultater, giver stivheden og vægtfordelene ved smede konstruktion målbare konkurrencemæssige fordele.

- Integration af højtydende bremserotorer: I racersammenhæng kombineres premium bremsesæt typisk med carbon-ceramiske eller specialiserede jernskiver. Præcisionen i montering af smedede bremsesæt sikrer optimal kontakt mellem skiverne og disse dyre investeringer i bremserotorer.

Ford Performance-bremsepakker til Mustangs banetilgengive viser, hvordan producenter anerkender sammenhængen mellem alvorlig ydelse og smede konstruktion. Når fabriksingeniører specificerer smedede bremsesæt til deres mest ydeevneorienterede modeller, bekræftes teknologiens reelle fordele i praksis.

Træffelse af den rigtige investeringsbeslutning

Her er beslutningsrammen, der hjælper dig med at afgøre, hvornår brugerfremstillede bremsesæt begrundet investeringen:

| Fabrik | Standard ydelsesbremsesæt kan være tilstrækkelige | Brugerfremstillede smedte bremsesæt anbefalet |

|---|---|---|

| Banefrekvens | 1-3 banedage om året | Månedlige banedage eller deltagelse i racingserier |

| Køretøjets vægt | Under 3.500 lbs med moderat effekt | Over 3.500 lbs eller høje effekt-vægtsforhold |

| Kørselsintensitet | Lejlighedsvis sportslig kørsel, autocross | Konsekvent begrænset kørsel, hjul-til-hjul-racing |

| Nuværende bremseproblemer | Ønsker bedre følelse eller udseende | Oplever bremsesvigt, inkonsistent ydelse eller kaliberflex |

| Slæbning/lastning | Lejlighedsvis let last på fladt terræn | Regelmæssig tung slæbning, kørsel i bjerge med last |

| Ydelsesmål | Forbedret gadeydelse | Konkurrencedygtige omgangstider, maksimal sikkerhedsmargin |

Vær ærlig overfor dig selv om dit faktiske anvendelsesscenerie. Et skræddersyet smedet kalibersetup, der leverer en 15 % forbedring i modstand mod bremsesvigt, giver minimal praktisk fordel, hvis du aldrig belaster dine bremser hårdt nok til, at bremsesvigt overhovedet opstår. Omvendt, hvis du efterlader ydelse på bordet, fordi dine bremser ikke kan følge med din kørsel, betaler investeringen i smedet konstruktion sig hver gang du kører på banen.

At forstå, hvor din anvendelse ligger på denne skala, er en afgørende forberedelse til det næste trin: at navigere igennem den brugerdefinerede ordreproces og vide, hvilke spørgsmål man skal stille, når man specificerer sin ideelle bremsekaliberopsætning.

Den brugerdefinerede ordreproces og hvad købere skal vide

Du har besluttet, at brugerdefinerede smedede bremseklodser svarer til dine ydelsesmål. Nu kommer det kritiske næste trin: at håndtere den brugerdefinerede ordreproces uden at blive overvældet eller begå kostbare specifikationsfejl. Hvad vil bremseklodserne koste for din specifikke anvendelse? Hvilken information har du brug for, inden du kontakter producenterne? Lad os afmystificere denne proces, så du kan nærme dig leverandørerne med selvsikkerhed.

I modsætning til at bestille standard reservedele, hvor du blot matcher et delnummer til din bil, kræver skræddersyede smedede bremsesæt en konsulterende tilgang. Du samarbejder i virkeligheden med ingeniører om at skabe en komponent, der er tilpasset dine præcise krav. Kvaliteten af dette samarbejde – og det endelige produkt – afhænger i høj grad af din forberedelse.

Afgørende spørgsmål til din producent af skræddersyede bremsesæt

At gå ind til en samtale med en producent uden forberedelse er som at besøge en skrædder uden at kende sine mål. Før du forpligter dig til en leverandør, har du brug for svar på disse afgørende spørgsmål:

- Muligheder for materialekvalitet: Hvilke aluminiumslegeringer eller stålkvaliteter tilbyder producenten? Almindelige muligheder inkluderer 6061-T6 og 7075-T6 aluminium, hver med forskellige styrke-til-vægt-egenskaber. Højere kvalitetsmaterialer koster typisk mere, men giver målbare ydelsesfordele.

- Varmebehandlingsprocesser: Hvordan behandler producenten bremsesætene efter smedning? Ifølge GDST Bremsekaliperer , efter støbning eller smedning gennemgår bremsekaliperlegemer varmebehandling for at øge styrke og holdbarhed, så de kan klare høje temperaturer og mekanisk spænding under bremsning. Spørg specifikt om T6-udligning for aluminium eller overfladehærdning for ståldelen.

- Kvalitetscertifikater: Er producenten i besiddelse af IATF 16949-certificering? Denne kvalitetsstyringsstandard, der er specifik for bilindustrien, viser streng proceskontrol og sporbarhed. Producenter som Shaoyi (Ningbo) Metal Technology vedligeholder denne certificering, hvilket indikerer deres engagement i konsekvent kvalitet gennem hele produktionsforløbet.

- Testprotokoller: Hvilken validering gennemgår hver kaliper før afsendelse? Ansete producenter udfører trykprøvning for lækager, dimensionsmålinger og verificering af stemplets bevægelse. Nogle udfører også saltvandspray-test for korrosionsbestandighed samt højtemperaturtest for varmetolerance.

- Leveringstider og prototyping: Hvor lang tid går fra bestilling til levering? Kan de levere hurtige prototyper til pasformverifikation? Nogle producere tilbyder prototyper allerede inden for 10 dage, hvilket kan betydeligt fremskynde din tilpassede udvikling.

- Minimumsordreantaller: Hvad er MOQ for tilpassede specifikationer? I henhold til branchestandarder ligger MOQ'er for tilpassede bremseklotter typisk mellem 50 og 100 stykker per model, selvom nogle producere accepterer mindre startordrer for nye kunder.

- Værgeomsætning: Hvilke defekter er dækket og i hvor lang tid? Kvalitetsproducenter tilbyder typisk 12 måneders eller 30.000 kilometers garanti på deres bremseklotter.

Forståelse af ledetider og produktionsrealiteter

Når du budgetterer for tilpassede smedte klodser, er tidsplanen lige så vigtig som omkostningerne. Standard leveringstider er cirka 40-45 dage efter ordrebekræftelse for produktionsserier. Dog omfatter den fulde tidslinje fra indledende henvendelse til installeret bremseklodser flere faser:

Fase 1 - Udvikling af specifikation (1-3 uger): Du vil arbejde sammen med ingeniører for at fastlægge cylinderdiametre, stempelkonfigurationer, monteringsgeometri og materialevalg. Denne samarbejdsfase bestemmer alt om dit endelige produkt.

Fase 2 - Prototypering (valgfrit, men anbefalet): For komplekse anvendelser kan fremstilling af en prototype til monteringsverifikation forhindre kostbare produktionsfejl. Hurtig prototypering fra specialiserede producenter kan levere testenheder allerede efter 10 dage.

Fase 3 - Produktion (typisk 40-45 dage): Når specifikationerne er fastlagt, påbegyndes produktionen. Dette inkluderer smedning, varmebehandling, CNC-bearbejdning, overfladebehandling, samling og kvalitetskontroltest.

Fase 4 - Forsendelse og levering (1-2 uger internationalt): Producenter placeret tæt på store fragthavne, såsom dem nær Ningbo-havnen, kan fremskynde global levering.

Forberedelse af din specifikationspakke

Inden du kontakter producenter, indsamle følgende oplysninger for at effektivisere rådgivningsprocessen:

- Køretøjspecifikationer: Årgang, mærke, model, vægt, effektudgang og eventuelle ophængs- eller chassisændringer, der kan påvirke bremsegeometrien.

- Anvendelsesprofil: Vær specifik om din køremix – procentdelen af kørsel i byen mod banekørsel, typiske banestørrelser, sessioners varighed og om du deltager i tidsbestemte konkurrencer.

- Monteringsbegrænsninger: Hjuldiameter og offset, eksisterende skiverstørrelser og eventuelle udfrihedsbegrænsninger fra ophængskomponenter eller hjuldesign.

- Nuværende systemproblemer: Hvilke problemer forsøger du at løse? Bremsefade, inkonsekvent pedal følelse, klofleks, eller blot opgradering for øget ydelse?

- Æstetiske præferencer: Farvekrav, præferencer for overfladetype og om du ønsker brugerdefineret branding eller bestemte visuelle elementer.

Økonomiske overvejelser og værdiløfter

Lad os tage elefanten i rummet op: hvor meget koster kalibre til biler, når du vælger den brugerdefinerede smedede løsning? Det ærlige svar er, at brugerdefinerede smedede bremsekraler repræsenterer en betydelig investering i forhold til standardløsninger. Når man sammenligner Brembo-kalibrers prispunkter med brugerdefinerede specifikationer, skal man forvente, at de brugerdefinerede smedede muligheder kræver tillæg på 30 % til over 100 % afhængigt af kompleksiteten.

Men omkostningsberegninger for bilkalibre bør tage højde for mere end blot købsprisen:

- Lang levetid: Smedede kalibre holder længere og overlever flere reparationsscykluser end støbte alternativer, hvilket reducerer de langsigtende udskiftningsomkostninger for alvorlige banekørere.

- Ydelsesoptimering: Brugerdefinerede specifikationer eliminerer kompromisset i standardstørrelser, hvilket potentielt kan forbedre omgangstider eller markant reducere bremselængder.

- Videresalgsværdi: Godt dokumenterede brugerdefinerede bremseanlæg fra certificerede producenter kan øge bilens genbrugsværdi, især ved bygninger til brug på racerbane.

- Sikkerhedsmargin: Det er en stor fordel at vide, at dine bremser er konstrueret specifikt til dit anvendelsesområde, især under krævende forhold.

Mange entusiaster undrer sig over, om de skal male bremsekloge i nærheden af mig eller vælge fabriksbehandling. Selvom der findes mange eftermarkedsudbydere af malelse til bremsekloge, tilbyder specialproducerende virksomheder typisk professionel pulverlak, anodisering eller højtemperaturmaling som en del af produktionsprocessen. Prisen for at male bremsekloge separat kan variere fra 50-200 USD per klog, hvilket gør fabriksbehandling under produktionen mere omkostningseffektiv for specialordrer.

Nøglen til at maksimere din investering i specialfremstillede smedede bremsekloge er grundig forberedelse inden den første samtale med producenten. Kendskab til dine specifikationer, forståelse af dine prioriteringer og et samarbejde med certificerede producenter, som kan guide dig gennem ingeniørmæssige beslutninger, er afgørende.

Med din specifikationspakke klar og spørgsmål til producenten forberedt er du i en god position til at træffe informerede beslutninger omkring dit projekt med brændekalibre efter mål. Den sidste overvejelse, inden du begiver dig videre, vedrører æstetiske tilpasningsmuligheder, der supplerer de ydeevnefordele, du har investeret i.

Æstetisk tilpasning og professionel afvikling

Du har investeret i specialfremstillede smedede bremsekalibre, som er konstrueret præcist efter dine specifikationer. Nu opstår et spørgsmål, der kombinerer form og funktion: hvordan vil du afvikle disse præmiekomponenter? Det rigtige valg af afvikling beskytter din investering og skaber et visuelt udtryk hver gang nogen kigger gennem dine hjul. Men her er det, mange entusiaster overser – valget af afvikling for smedede kalibre handler om mere end blot at vælge din yndlingsfarve.

I modsætning til masseproducerede alternativer kræver specialfremstillede smedede kalibre en professionel afvikling, der matcher deres høje kvalitet. Ifølge Carzwerk , maling på bremsekraftdæmper fungerer som en beskyttelsesbarriere mod snavs, snavs og varme genereret fra intens bremning. For smedte komponenter, der er designet til at modstå bane-temperaturer og gentagne termiske cyklusser, påvirker den valgte afslutningsmetode direkte både levetid og ydelse.

Professionelle afslutningsmuligheder for smedte bremsekraftdæmper

Tre primære afslutningsmetoder dominerer markedet for brugerdefinerede bremsekraftdæmper, hver med sine unikke fordele afhængigt af anvendelsen. At forstå disse forskelle hjælper dig med at træffe et velovervejet val i stedet for blot at vælge den mest kendte mulighed.

| Behandlingsmetode | Holdbarhed | Varmetolerance | Farvevalg | Omkostningsovervejelser |

|---|---|---|---|---|

| Anodering | Udmærket - danner en integreret oxidlag, der ikke vil sprække eller bladre | Fremragende - tåler 1.200°F+ uden nedbrydning | Begrænset palet; sorte, sølvfarver og nogle farver; afhænger af legering | Moderat til høj; kræver specialiseret udstyr og ekspertise |

| Pulverlakeret | Meget god - tykkere end maling, meget modstandsdygtig mod sprækker | God - de fleste formuleringer håndterer 400-500°F; højtemperaturversioner tilgængelige | Omhyggelig; næsten ubegrænset farvematching muligt | Moderat; professionel anvendelse anbefalet for bedste resultater |

| Højtemperaturmaling | God - kræver korrekt forberedelse og kan få brug for touch-ups over tid | Meget god - kvalitets auto bremseslange maling tåler over 900°F+ | Bredt udvalg; største tilgængelige farvevariation | Laveste startomkostninger; kan gøres af hobbyist, men professionel giver bedre resultat |

Anodering skillt sig ud, fordi det ikke tilføjer en belægning – det transformerer selve aluminiumsoverfladen. Ifølge Products Finishing , øger anodiserede overflader korrosionsbeskyttelse, slidmodstand og forbedrer udseende. Oxidlaget bliver en del af metallet i stedet for blot at sidde ovenpå, hvilket forklarer hvorfor anodiserede overflader ikke sprutter eller fligner, selv under intensiv kørsel på racerbane. For aluminium smedte bremseslanger skaber denne proces enestående holdbarhed med varmetåle evne, der overstiger enhver påført belægning.

Pulverlakeret tilbyder den bedste balance mellem holdbarhed og farvefleksibilitet. Den elektrostatiske påføringsproces skaber en tykkere og mere ensartet belægning end traditionel maling. Ifølge Carzwerk er pulverlak et professionelt niveau, der er mere holdbart end traditionel maling, hvilket gør det ideelt for entusiaster, der ønsker specifik farvematching uden at gå på kompromis med beskyttelsen.

Højtemperaturmaling giver den mest tilgængelige indgang. Kvalitetsformuleringer tåler temperaturer op til 900°F eller højere, hvilket er tilstrækkeligt til de fleste vejbiler og lette baneanvendelser. Hvor meget koster det at male bremseslåger med denne metode? DIY-sprayapplikationer koster $20-50 i materialer, mens professionelle penselapplikationer med korrekt forberedelse typisk koster $50-100 pr. bremseslange.

Farvetilpasning, der tåler bane-temperaturer

Når du vælger farver til specialfremstillede bremsekraftige, rækker praktiske overvejelser ud over personlig præference. Din farvevalg påvirker både synlighed og termisk adfærd – faktorer, der betyder noget, når du presser disse komponenter til deres grænser.

Vejledning til farvevalg:

- Rød: Det klassiske ydelsesudtryk. Høj synlighed bag hjulene, universelt anerkendt som en ydelsesindikator. Fungerer godt med de fleste bilfarver.

- Sort: Dæmpet elegance, der supplerer luksus- og skjulte designs. Viser bremsestøv mere tydeligt, men passer smukt sammen med mørke fælge.

- Bremsekraftig Sølv: OEM-inspireret finish, der bevarer en fabriksagtig udseende, mens det stadig fremhæver opgraderede komponenter. Udmærket til bygninger, der prioriterer sofistikation frem for opmærksomhed.

- Gul: Højsynlig mulighed, populær hos banetilpassede bygninger. Skaber stærk visuel kontrast bag de fleste hjuld designs.

- Tilpassede/Mærkefarver: Tilpas din bilens lakkode eller racelivré. Kræver professionel farvetilpasning, men skaber en sammenhængende visuel identitet.

Hvor meget koster det at professionelt male bremsekraftdæmperne? Forvent at betale 250-500 USD for en komplet fire-dæmperprofessionel afslutning, herunder ordentlig forberedelse, højtemperaturprimer, flere farvelag og klærlakbeskyttelse. Denne investering giver god mening ved brug af smedede dæmperne på grund af deres høje værdi og længere levetid.

Dæmperdækker mod maling: En ærlig vurdering

Du har sikkert set dæmperdækker markedsført som et alternativ til brugerdefineret dæmpermaling. Lad os håndtere denne sammenligning ærligt.

Dæmperdækker er dekorative skaller, der klires over eksisterende dæmperne og skaber udseendet af større og mere imponerende bremsekomponenter. De koster betydeligt mindre end professionel afslutning og kræver ingen demontering. De har dog betydelige ulemper for enhver, der bruger smedede dæmperne:

- Varmetilbageholdelse: Dækker skaber et isolerende lag, der reducerer varmetab – direkte undergravende en af de primære fordele ved smedet konstruktion.

- Ægthedsbekymringer: Erfarne entusiaster genkender med det samme dækker som kosmetiske tilføjelser i stedet for ægte ydelseskomponenter.

- Monteringsproblemer: Dækker kan forstyrre brugerdefinerede kalipergeometrier eller større end standardmål, som er almindeligt ved smedet anvendelser.

- Holdbarhedsbekymringer: Kunststof- eller tyndmetalldækker kan ryste, misfarves eller nedbrydes under termisk cyklus, som smedet kaliperer klare uden problemer.

For enhver, der har investeret i brugerdefinerede smedet bremsekaliperer, repræsenterer dækker en falsk økonomi. Du har allerede købt komponenter, der er værd at fremvise – korrekt afslutning beskytter denne investering, mens du viser den ægte vare.

Maksimer din investering i afslutning

I givet den præmielille art af smedede bremseslanger, professionel afslutning under produktionsprocessen giver ofte bedre værdi end eftermarkedsløsninger. Når du specificerer dine brugerdefinerede bremseslanger, skal du spørge producenterne om integrerede afslutningsmuligheder. Fabrikspåført pulverbelægning eller anodisering sikrer korrekt overfladeforbredelse og eliminerer risikoen for skader under forsendelse eller montering inden afslutning.

Hvis du afslutter bremseslangerne efter købet, bestemmer korrekt forberedelse succesen. Fjern al bremsevæskerester, affedt grundigt og sikr dig fuld adskillelse inden påføring af eventuelle belægninger. Hvis du springer disse trin over, resulterer det i utilstrækkelig vedhæftning, hvilket spilder din investering i afslutningen.

Uanset om du vælger anodisering for maksimal holdbarhed, pulverlak for farvefleksibilitet eller højtemperaturmaling for adgangsvenlighed, skal den valgte afslutning komplementere ingeniørens udmærkethed i dine smedede bremsesæt. Med både ydelse og udseende optimeret er du klar til at træffe det endelige valg angående dit projekt med bryste bremsesæt.

Tag det næste skridt mod bryste bremsesæt

Du har rejst fra metallurgisk videnskab gennem stempelkonfigurationer, applikationsspecifikke overvejelser og finishmuligheder. Nu er det tid til at sammenfatte alt til handlingsoptimale retningslinjer, der hjælper dig fremad med selvsikkerhed. Hvilke bremser fortjener din investering, og hvordan sikrer du, at du samarbejder med den rigtige producent?

Bryste bremsesæt leverer målbare fordele gennem justeret kornstruktur, elimineret porøsitet og overlegen densitet – men disse fordele er kun relevante, når de kombineres med applikationer, der stiller krav dertil.

Træffelse af den rigtige investeringsbeslutning

Lad os nedbryde de vigtige indsigter fra denne dybdegående analyse til et klart beslutningsskema. Brugerdefinerede bremseslanger repræsenterer en betydelig investering, og forståelse af hvem der drager mest fordel sikrer, at du bruger penge fornuftigt.

Brugerdefinerede smedte bremseslanger er ideelle til:

- Dedikerede bane-entusiaster der kører månedlige arrangementer eller konkurrenceorienterede racerækker, hvor standardudstyr oplever bremsesvigt

- Tunge applikationer med regelmæssigt slæb, lastning eller kørsel i bjerge, hvor varigt bremsebelastning kræver overlegen varmehåndtering

- Højtydelsesbygger hvor køretøjets vægt overstiger 3.500 lbs eller effekt-vægt-forhold presser bremsekravene ud over standardkapaciteten

- Professionelle raceløsninger der kræver præcis justering af bremsesbalance og ufravigelig pålidelighed

- Entusiaster, der søger specifikke specifikationer som standardløsninger ikke kan levere – brugerdefinerede cylinderstørrelser, trininddeling af stempelkraft eller monteringsgeometri

Når du prioriterer dit valg, skal du fokusere på:

- Producentcertificeringer: IATF 16949-certificering indikerer streng kvalitetskontrol og proceskonsistens

- Materialekvaliteter og varmebehandling: Bekræft de specifikke aluminiumslegeringer eller stålkvaliteter, der tilbydes, samt deres tilhørende temperaturangivelser

- Ingeniørstøtte: Samarbejd med producenter, der har intern ingeniørkapacitet, og som kan vejlede ved valg af specifikationer

- Prototyperingsmuligheder: Hurtig prototypering fremskynder udviklingen og opdager monteringsproblemer, inden der forpligtes til produktion

- Produktionsflexibilitet: Producenter, der kan levere både små prototypeproduktioner og storserieproduktion, skaber langsigtet partnerskabsværdi

Fordelen ved smedning forstærkes over hvert ydelsesmål – vægtbesparelse, strukturel stivhed, varmeafledning og udmattelsesmodstand. Når din applikation kræver det bedste, leverer smedt konstruktion resultaterne.

Din vej til overlegen bremsedygtighed

Klar til at komme videre? Succes i dit projekt med brugerdefinerede smedede bremsesæt afhænger af et samarbejde med kvalificerede producenter, som forstår både metallurgi og anvendelseskrav.

- Ekspertise inden for præcisionsvarmsmedning: Smedeprocessen bestemmer selv retningen af kornstruktur og optimering af densiteten

- Erfaring fra bilindustrien: Bremsekomponenter kræver forståelse af termisk cyklus, udmattelseskrav og sikkerhedskritikalitet

- Komplet serviceydelse: Fra indledende rådgivning gennem CNC-bearbejdning, varmebehandling, finish og kvalitetsverifikation

- Effektiv logistik: Strategisk placerede produktionslokationer nær store havne forenkler globale leveringstider

Producenter som Shaoyi (Ningbo) Metal Technology udviser disse evner ved at kombinere IATF 16949-certificering med intern ingeniørvirksomhed for robuste automobilkomponenter. Deres strategiske placering nær Ningbo Port muliggør effektiv global levering, mens hurtig prototyping – allerede på 10 dage – fremskynder din tilpassede udviklingstidslinje. Uanset om du har brug for indledende prototyper til pasformverifikation eller stort set produktion til racingserier, sikrer samarbejdet med producere, der tilbyder dette fulde spekter, at dit projekt lykkes.

Udover selve bremsesadelkroppe, bør du overveje, hvordan tilpasset maling af bremsesadler eller professionel afslutning integrerer sig med din bygnings visuelle identitet. Mange kvalificerede smedeproducere tilbyder integrerede afslutningsmuligheder, som beskytter din investering samtidig med at levere det æstetiske udtryk, som dine tilpassede bremsesadler fortjener.

Dine bremseklodser, bremsskiver og komplette bremsesystem udgør den afgørende forbindelse mellem førerens indgriben og bilens reaktion. At investere i brugerdefineret smedet konstruktion sikrer, at denne forbindelse fungerer fejlfrit netop i de situationer, hvor det betyder allermest.

Vejen fra at forstå fordelene ved brugerdefinerede smedede bremseklodser til faktisk at montere dem på din bil kræver bevidste skridt: definer dine specifikationer, forbered oplysningerne om din bil, samarbejd med kvalificerede producenter og forpligt dig til det ingeniørmæssige partnerskab, der leverer optimale resultater. Med den viden, du nu har opnået, er du rustet til at navigere sikkert gennem denne proces og opnå den bremsedygtighed, som dit anvendelsesområde kræver.

Ofte stillede spørgsmål om brugerdefinerede smedede bremseklodser

1. Er opgraderede klokser værd investeringen?

Brugerfremstillede bremsesæt er et godt valg for specifikke anvendelser. Banafanatikere, der kører månedlige arrangementer, tunge trækscenarier og køretøjer over 3.500 lbs drager mest fordel af smedet konstruktion. Den justerede kornstruktur eliminerer porøsitet og giver bedre varmeafledning og modstand mod udmattelse, hvilket forhindrer bremsesvigt under krævende kørsel. For sjældne tilfælde med sportslig kørsel på almindelige veje kan standard ydelsesbremsesæt dog være tilstrækkelige. Vurder din årlige brug på banen, køretøjets vægt og kørintensitet, inden du foretager investeringen. Producenter med IATF 16949-certificering sikrer kvalitet og gør den dyrere investering værdifuld for alvorlige ydelsesanvendelser.

er OEM-bremsesæt bedre end eftermarkedsprodukter?

OEM bremseslanger tilbyder garanteret pasform og kvalitet, men mangler tilpasning til specifikke ydelsesbehov. Brugerfremstillede, smedede eftermarktsbremseslanger overgår OEM-alternativer, når din anvendelse kræver optimerede specifikationer. I modsætning til masseproducerede OEM-komponenter, giver brugerfremstillede, smedede bremseslanger mulighed for tilpassede cylinderstørrelser, stempelkonfigurationer og materiale kvaliteter, der er tilpasset din køretøjets vægt og tænkte anvendelse. Til fabriksspecifikationer for daglig kørsel er OEM tilstrækkeligt. Til racetrack-anvendelse, tung slæbning eller højtydelsesbyggerier, leverer eftermarkts-smedede bremseslanger fra certificerede producere målbare fordele inden for stivhed, vægtbesparelse og varmehåndtering, som OEM-alternativer ikke kan matche.

3. Hvorfor er Brembo bremseslanger bedre?

Brembo kaliperer opnår deres reputation gennem racerbilbevisede smedeprocesser, som giver overlegen stivhed, varmestyring og pedalfølelse. Deres smedte konstruktion sikrer en grainstruktur, der giver enestående styrke i forhold til vægt, samtidig med at udbedre porøsitet, som forårsager varmerelaterede fejl. Dog kan skræddersyede smedte kaliperer fra kvalificerede producere matche eller overgå disse fordele, når specifikationer er tilpasset præcist til din anvendelse. Den afgørende fordel ved enhver smedt kaliper, herunder Brembo, ligger i produktionsprocessen selv frem for alene mærkeværdi. Søg efter IATF 16949-certificering og interne ingeniørkapaciteter, når du vurderer alternativer.

4. Hvad er fordelene ved monoblok kaliperer?

Monoblok-forgede bremseslåger er fremstillet ud fra et enkelt stykke forgede metal, hvilket eliminerer samlinger eller sømme, der kan bøje sig under ekstreme kraftpåvirkninger. Denne enfærdige konstruktion sikrer øget stivhed, hvilket resulterer i en mere responsiv pedalkontrol og konstant kontakt mellem bremseklodser og skiver under hård opbremsning. Kombineret med forgningens justerede kornstruktur maksimerer monoblok-designene de metallurgiske fordele ved forgningsprocessen. De yder optimalt på banen, hvor flerpistolskonfigurationer genererer enorme kræfter. Kompromisset er en højere produktionskompleksitet og omkostninger, hvilket gør dem ideelle til dedikerede ydelsesbiler frem for køretøjer kun beregnet til vejen.

5. Hvor lang tid tager det at få produceret brugerdefinerede forgede bremseklodser?

Produktion af skrumbefalings fremstillet efter kundens specifikation typisk tager 40-45 dage efter ordrebekræftelse, men den samlede tid omfatter yderligere faser. Fastlæggelse af specifikationer sammen med ingeniører kræver 1-3 uger til endegyldig fastlæggelse af cylinderstørrelser, stempelkonfigurationer og materialeklasser. Valgfri hurtig prototyping til afprøvning af pasform kan afsluttes på så få som 10 dage. International fragt tilføjer 1-2 uger afhængigt af placering. Producenter med strategisk placering nær større havne som Ningbo kan fremskynde global levering. Planlægning bør omfatte 8-12 uger i total fra første henvendelse til installation, med buffer tid til eventuelle justeringer af specifikationer under ingeniørrådgivningsfasen.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —