Tilpassede ekstruderede aluminiumsbushinger til automobilmesterlig kvalitet

TL;DR

Vi fremstiller brugerdefinerede ekstruderede aluminiumdokker, der er designet til krævende automobilapplikationer. Disse præcisionsfremstillede komponenter tilbyder en overlegen kombination af let vægt, høj holdbarhed, styrke og korrosionsbestandighed. Ved at udnytte avancerede ekstruderings- og CNC-bearbejdningsprocesser leverer vi brugerdefinerede dokker, der forbedrer køretøjets ydeevne, levetid og effektivitet, skræddersyet til dine nøjagtige specifikationer.

Hvorfor vælge brugerdefineret ekstruderet aluminium til automobildokker?

I bilindustrien er ydeevnen for hver enkelt komponent afgørende. Skræddersyede udskummede aluminiumsbushinger er i stigende grad det foretrukne valg frem for traditionelle materialer som stål eller gummi af flere væsentlige grunde. Den primære fordel ligger i aluminiums ekstraordinære styrke i forhold til vægten. Efterhånden som producenter stræber efter at forbedre brændstoføkonomien og reducere emissionerne, er det afgørende at gøre køretøjer lettere uden at gå på kompromis med holdbarheden. Aluminiumskomponenter vejer betydeligt mindre end deres ståltvillinger, hvilket direkte bidrager til bedre køretøjssydeevne og effektivitet.

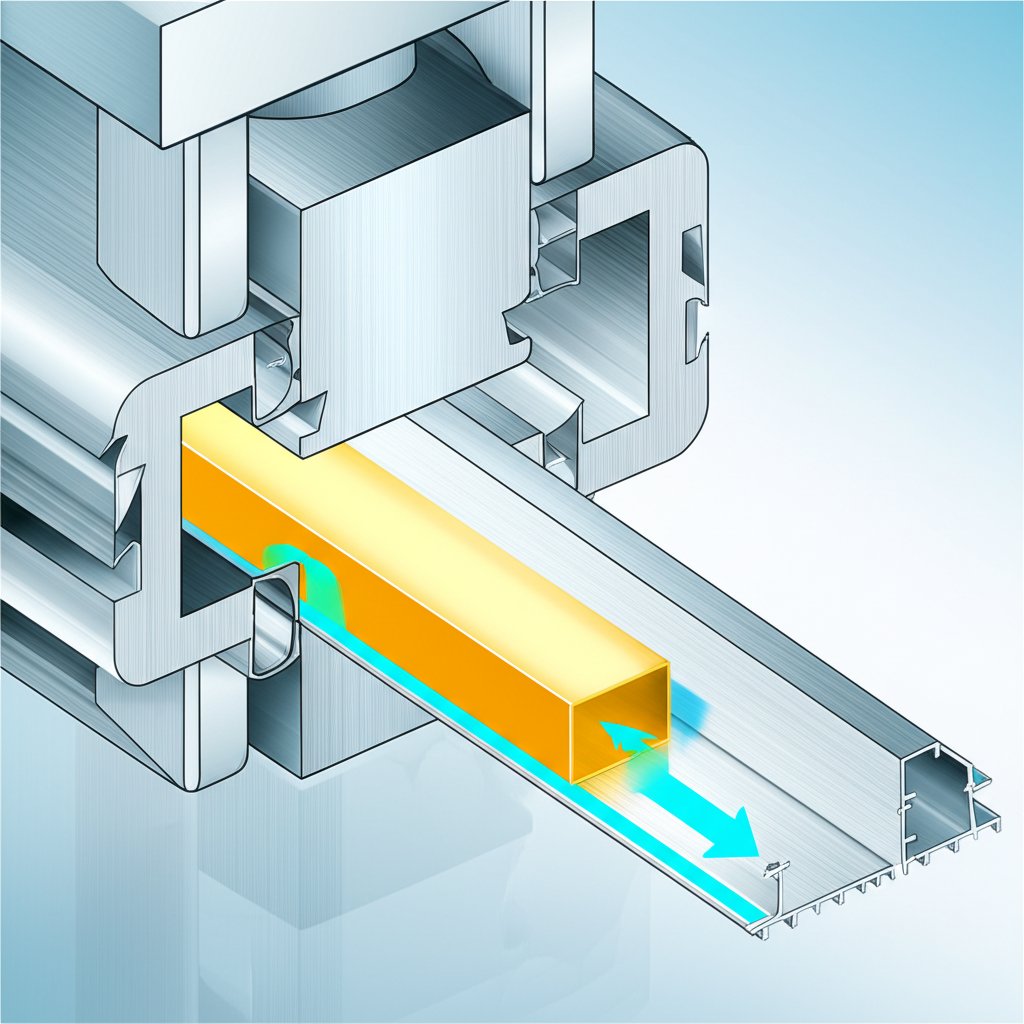

Selve ekstruderingsprocessen forstærker yderligere aluminiums iboende styrke. Når opvarmet aluminiumslegering presses gennem en specialfremstillet form, komprimeres materialet, hvilket resulterer i en tæt og ensartet kornstruktur, der er utrolig stærk og modstandsdygtig. Denne proces muliggør fremstilling af komplekse tværsnitsprofiler, som ikke kan opnås alene ved standardmaskinbearbejdning. Resultatet er et leje, der er designet til optimal ydelse i højbelastede miljøer som f.eks. køretøjers ophæng og chassis.

Ud over styrke og vægt tilbyder aluminium en naturlig korrosionsbestandighed, hvilket er en afgørende egenskab for dele, der udsættes for hårde vejforhold og miljøpåvirkninger. I modsætning til stål, som kan ruste og nedbrydes, danner aluminium et beskyttende oxidlag, der beskytter mod fugt og salt. Dette resulterer i en længere levetid for kritiske komponenter, hvilket sikrer pålidelighed og reducerer vedligeholdelsesomkostninger gennem bilens levetid. Disse fordele gør aluminium til et ideelt materiale til high-performance automobilanvendelser.

Vores produktionsproces: Fra design til præcisionsdel

At skabe et brugsspecifikt aluminiumsbushinger, der opfylder de strenge krav fra bilindustrien, kræver en omhyggelig, flertrins fremstillingsproces. Det er en rejse fra en simpel idé til en nøjagtigt konstrueret komponent, der sikrer, at hver eneste del lever op til kravene for ydelse og pålidelighed. For bilprojekter, der kræver dette niveau af detaljering, er det afgørende at samarbejde med en specialist. For eksempel en alsidig partner som Shaoyi Metal Technology yder en omfattende one-stop-service og håndterer alt fra indledende design til fuldskala produktion under et strengt kvalitetssystem certificeret i henhold til IATF 16949, hvilket er en afgørende standard for automobilleverandører.

Processen følger generelt disse nøgletrin:

- Rådgivning og design: Processen starter med en grundig konsultation for at forstå din specifikke anvendelse, ydelseskrav og driftsbetingelser. Kunder leverer typisk tekniske tegninger eller 3D-modeller. På dette trin gennemgår ingeniørerne designet for producibilitet og kan foreslå ændringer for at optimere styrke, vægt og omkostningseffektivitet.

- Materialevalg: Ud fra designkravene vælges en specifik aluminiumslegering. Forskellige legeringer har forskellige egenskaber mht. styrke, bearbejdelighed og korrosionsbestandighed. Dette afgørende valg sikrer, at den færdige led kan modstå de påtænkte driftsbelastninger.

- Udtrækning: En opvarmet billet af den valgte aluminiumslegering presses gennem en herdet ståldør. Dette danner en lang, kontinuerlig profil med nøjagtigt samme tværsnitsform som bushingen. Det er i dette trin, at den grundlæggende geometri og strukturelle integritet for delen defineres.

- Skråning og CNC-bearbejdning: Den ekstruderede profil skæres derefter til de krævede længder. Herefter gennemgår hver enkelt del præcisions-CNC-bearbejdning (Computer Numerical Control). Dette trin er afgørende for at opnå stramme tolerancer, skabe funktioner som furer eller flanger og sikre en perfekt pasform. Processer som CNC-drejning og frestning anvendes til at forme delen til dens endelige, nøjagtige dimensioner.

- Afslutning og kvalitetssikring: Efter bearbejdning kan bukserne udsættes for overfladebehandlinger for at forbedre deres egenskaber. Muligheder som anodisering kan øge overfladehårdheden og korrosionsbestandigheden, mens pulverlak kan give et holdbart, farvet belæg. Endelig gennemgår alle dele omfattende kvalitetssikringskontroller, ofte ved brug af værktøjer som en koordinatmålemaskine (CMM), for at sikre, at alle dimensioner og specifikationer opfylder kundens krav, inden de sendes af sted.

Automobilapplikationer og løsninger

Skreddersyede ekstruderede aluminiumsbukser er afgørende for moderne køretøjers ydeevne, idet de sikrer stabilitet og reducerer friktion i mange kritiske systemer. Deres unikke egenskaber gør dem velegnede til en bred vifte af højbelastede anvendelser, hvor præcision og holdbarhed er uomgængelige.

Et af de mest almindelige anvendelsesområder er i køretøjers ophængssystemer. Tjekker anvendes i tværagt, støddæmperophæng og styreledninger for at absorbere vibrationer, reducere støj og tillade kontrolleret bevægelse mellem komponenter. Aluminiums stivhed giver en mere direkte og responsiv følelse for føreren i forhold til blødere gummitjekker, hvilket forbedrer håndteringen og stabiliteten, især i ydelsesorienterede køretøjer.

De er også afgørende i køretøjets chassis og understel. Understellet, som bærer motoren, gearkassen og ophænget, udsættes for enorme mekaniske belastninger. Ifølge indsigt fra ODMetals er skræddersyede aluminiumsprofiler ideelle til understel, fordi de yder den nødvendige styrke og stivhed, samtidig med at de beskytter mod udmattelse og miljøpåvirkning. Ligeledes anvendes aluminiumstjekker i motorophæng og andre chassiskomponenter for at opretholde justering og håndtere vibrationer, hvilket bidrager til en mere jævn og stille kørsel.

Desuden spiller aluminiumsprofiler en rolle i krasseffektsystemer. Aluminiumslegeringer kan konstrueres til at absorbere en større mængde stødkraft end stål med tilsvarende styrke, idet de bukker sammen på en forudsigelig måde for at beskytte personer i køretøjet. Dæmperstøtter og andre ekstruderede profiler anvendes i tærsler og støddæmperanordninger, hvor deres kombination af lav vægt og høj energiabsorption udgør en væsentlig sikkerhedsfordeel. Dette gør dem uundværlige ikke alene for ydelsen, men også for køretøjets grundlæggende sikkerhedsstruktur.

Materialekrav og legeringsmuligheder

Valg af den rigtige aluminiumslegering er et kritisk skridt, der bestemmer de endelige ydeevnesegenskaber for bushingen. Selvom der findes mange kvaliteter, er nogle særligt velegnede til det krævende automobilmiljø. Hver legering tilbyder en unik kombination af styrke, korrosionsbestandighed, bearbejdningsvenlighed og omkostninger. Valget afhænger fuldstændigt af den specifikke anvendelse, fra lette indvendige komponenter til højbelasted ophængskomponenter. For eksempel, Beska Mold pointer på, at aluminium ofte vælges for sine lette og korrosionsbestandige egenskaber i anvendelser som elbiler og indvendige dele til luftfart.

Nedenfor er en sammenligning af almindelige aluminiumslegeringer, der anvendes til skræddersyede bushinger:

| Legering | Nøgleegenskaber | Bedst til (anvendelse) |

|---|---|---|

| 6061-T6 | Udmærket korrosionsbestandighed, god bearbejdningsvenlighed, høj svejsbarhed, medium styrke. T6-temperering angiver, at den er blevet varmebehandlet i opløsning og kunstigt alderet for maksimal styrke. | Komponenter til generelle formål, ophængningsdele og anvendelser, hvor der er behov for en balance mellem styrke og korrosionsbestandighed. |

| 7075-T6 | Meget højt styrke-vægt-forhold, sammenligneligt med mange ståltyper. Fremragende udmattelsesstyrke. Lavere korrosions- og svejbare egenskaber i forhold til 6061. | Anvendelser med høj belastning og krav til kritisk ydelse, såsom styrlås, tværagtler og andre chassiskomponenter, hvor maksimal styrke og minimal vægt er afgørende. |

| 6082-T6 | Oftest kaldet en "konstruktionslegering", har den let højere mekaniske egenskaber end 6061 og fremragende korrosionsbestandighed. Meget modstandsdygtig over for spændingskorrosionsrevner. | Konstruktionsanvendelser med høj belastning, herunder underkarosser og bærende chassiskomponenter, som kræver overlegen holdbarhed i barske miljøer. |

| 5052 | Fremragende modstand mod saltvandskorrosion, god formbarhed. Kan ikke varmebehandles, hvorfor den har lavere styrke i forhold til legeringer fra 6xxx og 7xxx-serien. | Anvendelser i marine eller kystnære miljøer, eller ikke-bærende dele, hvor korrosionsbestandighed er den vigtigste faktor frem for høj styrke. |

I sidste ende er det bedst at rådføre sig med vores ingeniørteam for at afgøre, hvilger legering der er ideel til dit projekt. Vi kan hjælpe dig med at navigere blandt disse muligheder, så dine specialfremstillede bukser opfylder – og overgår – dine krav til ydeevne.

Sådan får du et tilbud på dine specialfremstillede bukser

Processen for at bestille dine specialfremstillede ekstruderede aluminiumsbukser er enkel. For at kunne give dig et præcist og rettidigt tilbud, har vi brug for en klar forståelse af dine projekts tekniske specifikationer. Ved at forberede denne information på forhånd sikrer du en smidig og effektiv proces og får dit projekt bragt fra idé til produktion uden unødige forsinkelser.

Følg disse simple trin for at komme i gang:

- Forbered dine tekniske tegninger: Den vigtigste information er en detaljeret teknisk tegning eller en 3D CAD-model af buksen. Venligst inkludér alle mål, tolerancer og specifikke funktioner. Almindelige filformater som DWG, DXF, STEP eller PDF accepteres.

-

Angiv dine krav: Sammen med tegningen bedes du angive følgende oplysninger:

- Legering: Angiv den ønskede aluminiumslegering (f.eks. 6061-T6, 7075-T6) eller beskriv ydeevnekravene, så vi kan anbefale en passende legering.

- Mængde: Oplys det krævede antal, uanset om det er til en prototypeproduktion eller fuldskala produktion.

- Anvendelsesoplysninger: Beskriv kort, hvor og hvordan buksen skal anvendes. Denne kontekst hjælper vores ingeniører med at sikre, at design og materiale er perfekt egnet til formålet.

- Afslutningskrav: Angiv, om der er behov for overfladebehandlinger som anodisering eller pulverlakering.

- Indsend Din Anmodning: Send alle oplysninger via vores online forespørgselsskema eller direkte til vores ingeniørteams e-mail. Vi vil gennemgå din henvendelse og typisk svare med et detaljeret tilbud inden for 24-48 timer.

Vores team er klar til at hjælpe dig i alle faser. Hvis du har spørgsmål eller behov for vejledning vedrørende din design, tøv ikke med at kontakte os direkte. Vi er dedikeret til at levere dig højkvalitetsløsninger med præcisionsengineering til dine automobilbehov.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —