Tilpasset metaludskæring afsløret: Fra første måling til færdigt emne

Forståelse af skræddersyet metaludskæring og hvorfor det er vigtigt

Forestil dig at bestille et metalplade, der ankommer klar til montering – ingen beskæring, ingen gætværk, intet spildt materiale. Det er nøjagtigt, hvad skræddersyet metaludskæring leverer. I stedet for at købe standardstørrelser og kæmpe med efterfølgende ændringer får du materialer, der præcist er tilpasset dine projektspecifikationer.

Skræddersyet metaludskæring er blevet uundværlig inden for mange industrier af en enkel grund: præcision er afgørende. Uanset om du producerer bilkomponenter, bygger arkitektoniske elementer eller arbejder på et haveprojekt, eliminerer præcise metaludskæringer dyre reparationer og spild af materiale. Konceptet er simpelt: du angiver nøjagtige mål, og leverandøren leverer dele, der er klar til umiddelbar brug.

Hvad der gør metaludskæring skræddersyet

Så hvad adskiller skræddersyet skæring fra at tage et standard metalplade ned fra hylden? Det handler om specifikationer. Når du bestiller skræddersyede metalplader, afspejler hver eneste dimension dine projektkrav i stedet for vilkårlige branchestandarder. Det betyder, at din 47,25 tommer panel ankommer præcist som 47,25 tommer – ikke afrundet til nærmeste fod.

Skræddersyet metalbearbejdning sikrer, at hver enkelt komponent fremstilles efter nøjagtige specifikationer, hvilket reducerer behovet for kostbare ændringer og forbedrer den samlede systemintegration. I modsætning til standardkomponenter præcisionskappede materialer integreres problemfrit i eksisterende systemer, hvilket minimerer monteringstid og de langsigtede vedligeholdelsesomkostninger.

Tilpasningen går ud over simple dimensioner. Du kan angive:

- Nøjagtige mål for længde, bredde og tykkelse

- Komplekse former og udsparinger

- Hullonner og kantprofiler

- Tolerancespecifikationer til kritiske anvendelser

Fra råmateriale til præcisionsdel

Rejsen fra råmetal til færdigt komponent er gennemgået en dramatisk forvandling gennem årtierne. Tidligere metalfremstilling var helt afhængig af manuel skæring – dygtige arbejdere brugte håndværktøjer og saks til at forme materialer. Selvom det virkede, medførte denne metode betydelige variationer mellem dele.

Dagens præcisionsmetoder fortæller en anden historie. Computerstyret nummerisk styring (CNC) omdanner digitale design til præcise skærekommandoer og opnår tolerancer så stramme som ±0,0001 tommer. Ifølge Red Craft Industry kan moderne CNC-maskiner gentage de samme resultater hundredvis eller tusindvis af gange med bemærkelsesværdig konsistens.

Denne udvikling er vigtig, uanset om du er en brancheprofessionel eller køber for første gang. At forstå de tilgængelige skæreteknologier, materialevalg og specifikationskrav hjælper dig med at træffe velinformerede beslutninger – og det er præcis hvad denne guide leverer.

Brugerdefineret skæring eliminerer materialeaffald og reducerer projektomkostninger ved at levere præcis det, du har brug for – hverken mere eller mindre.

I denne artikel lærer du, hvordan du navigerer igennem hele beslutningsprocessen: vælger passende skæremetoder, udvælger de rigtige materialer, forstår tykkelsesspecifikationer, angiver tolerancer og kommunikerer effektivt med leverandører. Når du er færdig, vil du kunne gå ind i dit næste brugerdefinerede metalprojekt med selvsikkerhed og klarhed.

Forklaring af metoder til metalskæring

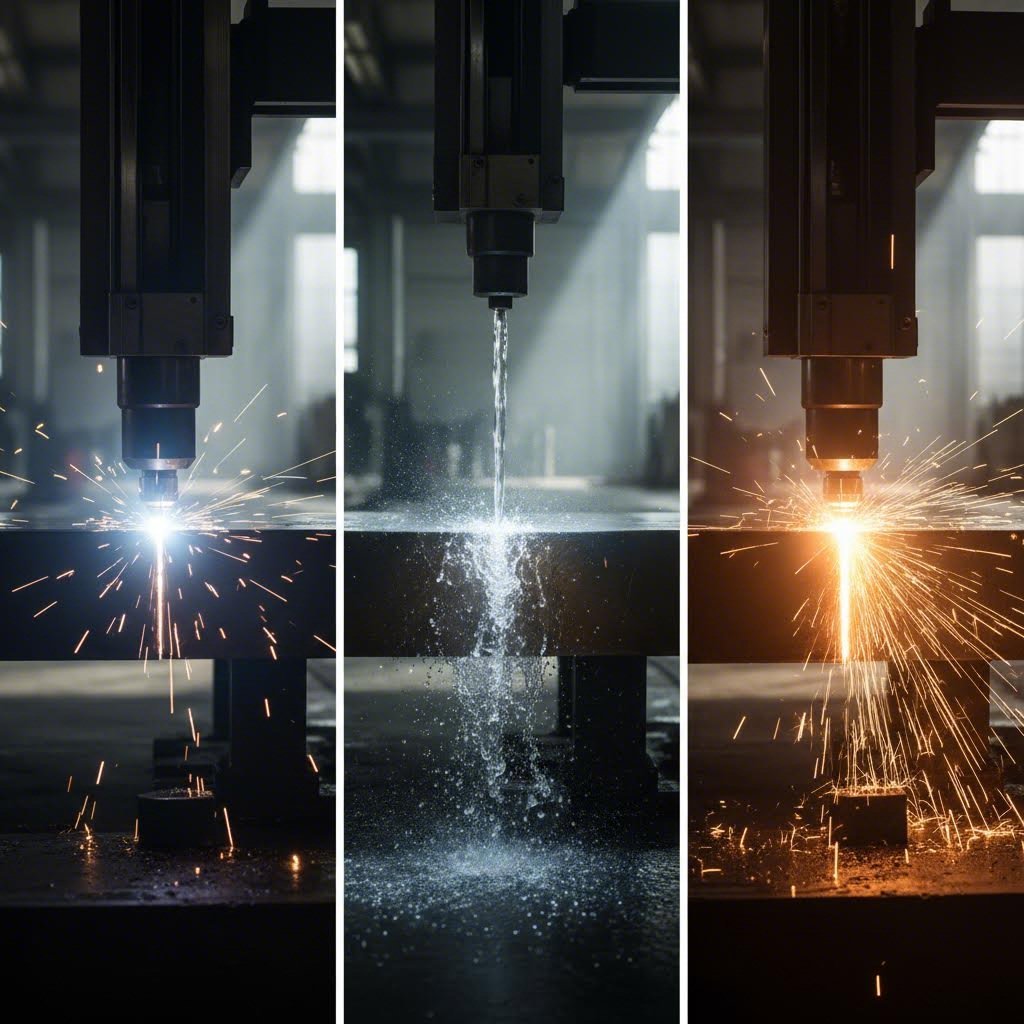

Undrer du dig over, hvordan man skærer metalplader med præcision og effektivitet? Svaret afhænger fuldstændigt af dine projektbehov. Hver skæreteknologi har sine egne fordele, og ved at forstå disse forskelle kan du vælge den rigtige metode til dit brugerdefinerede metalprojekt.

Moderne fabrikeringsværksteder anvender typisk flere skæreteknologier, hvor hver er optimeret til bestemte materialer , tykkelser og præcisionskrav. Lad os undersøge de primære tilgængelige muligheder og hvornår hver enkelt giver mest mening.

Laserudskæring til detaljeret præcision

Når dit projekt kræver komplekse designs og ekstremt rene kanter, bliver en laserudskærer din bedste allierede. Denne teknologi retter en højtydende laserstråle mod metaloverfladen, hvor materialet smelter eller fordampes langs en digitalstyret bane. Resultatet? Udsnit med sådan en præcision, at de ofte ikke behøver yderligere bearbejdning.

Ifølge Zintilon er CNC-laserudskæring særlig velegnet til detaljeret arbejde, fordi den computerspillede proces sikrer nøjagtige snit med stramme tolerancer. Den fokuserede stråle skaber skarpe hjørner og glatte kanter, som manuelle metoder simpelthen ikke kan matche.

Vigtige fordele ved laserudskæring inkluderer:

- Ekstrem præcision med tolerancer så stramme som ±0,005 tommer

- Minimal varmepåvirkede zoner sammenlignet med andre termiske metoder

- Rene kanter, der kræver meget lidt eller slet ingen efterbehandling

- Ideel til tynde til mellemtykke materialer

- Perfekt til komplekse former og små hulmønstre

Laserudskæring har dog sine begrænsninger. Den har svært ved meget tykke materialer, og reflekterende metaller som kobber og messing kan kræve specialudstyr. For elektronik, medicinske enheder og fremstilling af præcisionsdele leverer laserteknologi dog uslåelige resultater.

Vandskåring og plasmasnit – alternative løsninger

Hvad sker der, når laserudskæring ikke er den rigtige løsning? Så træder vandskåring og plasmatranskæring i kraft, hvor hver teknologi løser specifikke udfordringer, som lasere ikke kan håndtere effektivt.

Vandstrålskæring bruger vand med højt tryk – typisk mellem 30.000 og 90.000 psi – blandet med et abrasivt materiale som granat, til at skære igennem næsten alle materialer. Den afgørende fordel? Intet varmeudvikling. Dette gør vandskåring ideel til varmefølsomme materialer, som ville forvrænge eller blive hårde ved termiske skæremetoder.

Ifølge Wurth Machinery , forventes vandstrålemarkedet at nå over 2,39 milliarder USD i 2034, hvilket afspejler den stigende efterspørgsel efter denne alsidige teknologi. Vandstråle er fremragende til skæring af:

- Tykt materiale, der overstiger laserens evner

- Varmefølsomme legeringer og tempererede materialer

- Kompositmaterialer og ikke-metaller

- Anvendelser, der kræver nul termisk deformation

Plasmaskæring anvender en anden tilgang, idet den bruger en elektrisk bue og trykluft til at smelte og blæse sig igennem ledende metaller. Hvis du arbejder med stålplader over en halv tomme tykke, tilbyder plasma den bedste kombination af hastighed og omkostningseffektivitet.

Test udført af Wurth Machinery viste, at plasma skar 1 tomme stål cirka 3-4 gange hurtigere end vandstråle, med driftsomkostninger på ca. det halve per fod. Til konstruktionssvejsning og produktion af tungt udstyr leverer plasma ekstraordinær værdi.

CNC Fræser CNC bearbejdning er et andet alternativ, især effektivt for ikke-jernholdige metaller som aluminium. Selvom det typisk ikke bruges til at skære igennem tykt materiale, er CNC-fræsning fremragende til at skabe præcise profiler og kan kombinere skæring med bukkeoperationer i integrerede produktionsceller.

Klipning repræsenterer den mest direkte fremgangsmåde til lige skær. Ifølge Cubbison , er klipning en hurtig proces, der sikrer konsistens over et bredt spektrum af metaltykkelser. Kompromiset? Den er begrænset til lige linjeskær og kan give ruere kanter end andre metoder.

Sammenligning af skæremetoder: Et komplet overblik

Valg af den rigtige metalskærer til dit projekt kræver vurdering af flere faktorer. Nedenstående tabel sammenligner hver skæremetode ud fra de kriterier, der betyder mest:

| Skæreproces | Materiel forenelighed | Tykkelseområde | Kantkvalitet | Præcisionstolerance | Relativ pris | Bedste anvendelser |

|---|---|---|---|---|---|---|

| Laser Skæring | De fleste metaller; begrænset ved højt reflekterende materialer | Op til 1" stål; optimal under 0,5" | Udmærket; mindre efterbehandling nødvendig | ±0,005" eller strammere | Mellem-Høj | Indviklede designs, elektronik, medicinske instrumenter |

| Plasmaskæring | Kun ledende metaller | 0,5" til 2"+ stål | God; kan kræve fjernelse af spåner | ±0,015" til ±0,030" | Lav-Mellem | Konstruktionsstål, tung udstyr, skibsbygning |

| Vandstrålskæring | Stort set ethvert materiale | Op til 12" afhængigt af materiale | Udmærket; ingen varmepåvirket zone | ±0,005" til ±0,010" | Høj | Luftfart, varmefølsomme materialer, kompositter |

| CNC-ruting | Ikke-jernholdige metaller, plastik | Op til 1" aluminium | God; ren med korrekt værktøj | ±0,005" til ±0,010" | Medium | Aluminiumsprofiler, skilte, kabinetter |

| Klipning | De fleste pladematerialer | Op til 0,5" afhængigt af udstyr | Acceptabel; kan have svag forvrængning | ±0,015" til ±0,030" | Lav | Lodrette snit, høj kapacitet til udskæring |

Det er også vigtigt at forstå kerf — bredden af det materiale, der fjernes under skæringen — når man angiver dimensioner. Laser-skæring giver den smalleste kerf (ned til 0,006"), mens plasma skaber bredere kerf (op til 0,25"). Dette påvirker, hvordan du dimensionerer dine dele og beregner materialeforbruget.

Når skæremetoderne er afklaret, handler det næste afgørende valg om at vælge det rigtige metal til dit projekt. Forskellige materialer reagerer forskelligt på hver enkelt skæreteknologi, og ved at matche materialeegenskaber med projektkrav sikres optimale resultater.

Valg af det rigtige metal til dit projekt

Du har identificeret den skæremetode, der passer til dine behov – nu kommer et lige så vigtigt valg. Hvilket metal skal du faktisk skære i? De forskellige metaller, der er tilgængelige til skræddersyede løsninger, har hver deres unikke egenskaber, og valg af forkert materiale kan undergrave selv den mest præcise skæring.

Tænk på det sådan her: en perfekt skåret komponent svigter, hvis det underliggende materiale ikke kan klare kravene fra din anvendelse. Uanset om du har brug for letvægtsstyrke, korrosionsbestandighed eller budgetvenlig holdbarhed, forståelse af Materialeegenskaber guidar dig mod det rigtige valg.

Matchning af metalegenskaber med projektkrav

Før du går i dybden med specifikke metaller, skal du overveje, hvad dit projekt faktisk kræver. Hvert anvendelsesområde prioriterer forskellige egenskaber, og at identificere disse prioriteter forenkler din valgsproces betydeligt.

Nøgleegenskaber, der skal vurderes, når du vælger dit metal, inkluderer:

- Trækfasthed – Hvor stor trækstyrke kan materialet modstå, før det brister?

- Korrosionsbestandighed – Vil komponenten udsættes for fugt, kemikalier eller saltluft?

- Vægt – Kræver din anvendelse lette komponenter for mobilitet eller brændstofeffektivitet?

- Bearbejdelighed – Hvor nemt kan materialet skæres, formskæres og afsluttes?

- Kost – Hvad er din budgetramme, og retfærdiggør anvendelsen dyrere materialer?

- Udseende – Bliver den færdige komponent synlig og kræver derfor hensyntagen til udseende?

Dine svar på disse spørgsmål indsnævrer valgmulighederne markant. Et marin anvendelsesområde kræver korrosionsbestandighed over alt andet. En fly- og rumkomponent prioriterer vægtbesparelser. En dekorativ gelænder har brug for visuel appel sammen med holdbarhed.

Stål mod aluminium mod rustfrit stål

Lad os undersøge de mest almindeligt specificerede metaller til brugerdefineret skæring og hvor hvert enkelt materiale udmærker sig.

Kulstål: Det prisvenlige arbejdshest

Når budget og styrke er dine vigtigste prioriteringer, leverer kulstål en fremragende værdi. Ifølge Impact Fab findes lavkulstof-stål (også kaldet blødt stål) i alle fabrikeringsværksteder, fordi det er et af de mest økonomiske valg. Med høj ductilitet og god svejsbarhed bearbejdes dette materiale nemt og kan modtage de fleste skæremetoder uden komplikationer.

Kulstål fungerer glimrende til strukturelle komponenter, maskinrammer og anvendelser, hvor materialet vil blive malet eller belagt. Det har dog ikke indbygget korrosionsbestandighed – uden beskyttende belægninger bliver rust et uundgåeligt problem i udsatte miljøer.

Aluminiumsplade: Letvægtsmesteren

Når vægtreduktion drev dit design, bliver plader i aluminium det oplagte valg. Ifølge Seather Technology er densiteten af aluminium cirka en tredjedel af den for rustfrit stål, hvilket gør komponenter markant lettere at håndtere og transportere.

Aluminiumsplader tilbyder mere end blot besparelser i vægt. Materialet danner naturligt et beskyttende oxidlag, når det udsættes for luft, hvilket giver fremragende korrosionsbestandighed uden yderligere behandling. Ingeniører specificerer ofte aluminium til automobilkomponenter, luftfartsapplikationer og alle projekter, hvor masseformindskelse forbedrer ydeevne eller effektivitet.

Husk, at aluminium kræver ekspertise under svejsning – oxidlaget og den høje varmeledningsevne skaber udfordringer. Ved bearbejdning reagerer aluminium dog godt på laserkon, vandskåring og CNC-fræsning.

Plader i rustfrit stål: Korrosionsbestandig premium

Når din applikation udsættes for barske miljøer, leverer et rustfrit stålplade den korrosionsbestandighed, som almindeligt kulstofstål simpelthen ikke kan matche. Chromindholdet danner et selvhelende beskyttende lag, der holder metallet ud i årevis med en perfekt finish.

Men her bliver materialevalget mere nuanceret. Ikke alle rustfri stålkvaliteter yder lige godt, og valget mellem 304 og 316 rustfrit stål afgør ofte projektets succes.

Ifølge Geomiq , den kritiske forskel handler om ét enkelt element: molybdæn. Rustfri stålkvalitet 316 indeholder 2-3 % molybdæn, hvilket markant forbedrer modstanden over for chlorider og aggressive kemikalier. I salttåge-test viste 316 rustfrit stål en korrosionsbestandighed på ca. 10 år mod kun 1 år for 304 i simulerede saltvandsmiljøer.

Hvornår bør du betale de 20-30 % merpris for 316? Overvej det som væsentligt for:

- Marine og kystnære anvendelser

- Kemisk Behandlingsudstyr

- Medicinske og farmaceutiske komponenter

- Udendørs installationer i områder med saltholdig atmosfære

For indendørs anvendelser, køkkenudstyr og milde udendørs miljøer giver rustfrit stål 304 fremragende ydeevne til lavere omkostninger.

Galvaniseret stål: Udendørs holdbarhed til en god pris

Hvad hvis du har brug for korrosionsbestandighed udendørs uden prisen for rustfrit stål? Galvaniseret stål og carbonstål deler samme grundmateriale, men zinkbelegget giver offerbeskyttelse mod rost. Dette gør galvaniseret stål ideelt til hegn, udendørs konstruktionsdele og landbrugsmaskiner, hvor udseendet er mindre vigtigt end levetid.

Messing og kobber: Specialanvendelser

Når du sammenligner messing med bronze eller overvejer kobberlegeringer, handler det typisk om specialbehov. Kobbers ekstraordinære elektriske ledningsevne gør det uundværligt i elektriske komponenter og ledningsinstallationer. Ifølge Impact Fab har kobber desuden antibakterielle egenskaber, som er værdifulde i medicinske instrumenter og overflader med høj kontakt.

Messing kombinerer formbarhed med korrosionsbestandighed og et attraktivt guldagtigt udseende. Du finder det specificeret til dekorative beslag, marinudstyr og komponenter, der kræver lave friktionsegenskaber. Begge materialer skæres rent med vandskærings- og specialiserede lasersystemer.

Sådan påvirker materialeegenskaber valget af skæremetode

Dit materialevalg påvirker direkte, hvilken skæreteknologi der giver optimale resultater. Reflekterende metaller som kobber og messing udfordrer almindelige lasersystemer – specialudstyr eller alternative metoder bliver nødvendige. Tykke kulstålplader foretrækker plasmaskæring for omkostningseffektivitet, mens tyndt aluminiumsplade materiale reagerer fremragende på laserpræcision.

At forstå dette forhold forhindrer kostbare fejlmatchinger. Når du angiver både materiale og skæremetode sammen, sikrer du, at producenten kan levere den kantkvalitet og tolerancer, som dit projekt kræver.

Når materialevalget er afklaret, handler det næste overvejelse om tykkelsesspecifikationer – og forståelsen af målesystemet, der definerer dem.

Metaltykkelse og målespecifikationer

Her er noget, der ofte driller nykøbere: når nogen nævner '14 gauge stål', ved du så præcist, hvor tykt det er? Hvis ikke, er du langt fra alene. Målesystemet til at måle metaltykkelse kan virke modintuitivt i starten – men det er afgørende at forstå det, hvis du skal bestille skråret metal, der faktisk passer til dit projekt.

Tykkelsen afgør alt fra strukturel stabilitet til, hvilke skæremetoder der fungerer effektivt. Gør du det forkert, ender du med materiale, der er for svagt til opgaven, eller så tykt, at din tilskærer har brug for helt andet udstyr. Lad os gøre systemet tydeligt, så du kan angive præcis det, du har brug for.

Sådan læser du målesystemet

Målesystemet stammer fra den britiske wireindustri, inden der fandtes standardiserede målesystemer. Ifølge Stepcraft , mål blev oprindeligt brugt til at identificere wire-diameter under trækningsprocesser – og terminologien har holdt sig også til plader.

Her er den afgørende pointe: lavere mål-numre angiver tykkere materiale. Dette er modsat det intuitive tænkemåde, hvor man måske skulle forvente, at højere tal betyder mere materiale. Tænk på det sådan her – færre trækningsfaser gennem wire-møllen resulterede i tykkere wire, og derfor et lavere mål-nummer.

For at gøre tingene endnu mere komplicerede, giver samme mål-nummer forskellige tykkelser afhængigt af metalletypen. Et skålpapir for plademål bliver derfor nødvendigt, fordi 14 gauge stål har en anden tykkelse end 14 gauge aluminium. For eksempel:

- 14 gauge blødt stål måler 0,0747 tommer (1,897 mm)

- 14 gauge aluminium måler 0,0641 tommer (1,628 mm)

- 14 gauge rustfrit stål måler 0,0781 tommer (1,984 mm)

Denne variation opstår, fordi hvert metal har forskellige fysiske egenskaber, der påvirker, hvordan det reagerer på målesystemet for pladetykkelse. Slå altid den korrekte tabel op for dit specifikke materiale – antagelser fører til kostbare fejl ved bestilling.

Praktisk kontekst for almindelige pladetykkelser

At forstå pladetykkelser i kontekst hjælper dig med at visualisere, hvad du faktisk bestiller. Ifølge MetalsCut4U afhænger valget af den rigtige pladetykkelse af strukturelle krav, budgetbegrænsninger og æstetiske overvejelser.

Sådan oversættes almindelige pladetykkelser til virkelige anvendelser:

- 10 gauge ståltykkelse (0,1345 tommer / 3,416 mm) – Tung konstruktionsarbejde, industrielle udstyrsrammer, trailerplader og applikationer, der kræver maksimal stivhed

- 11 gauge ståltykkelse (0,1196 tommer / 3,038 mm) – Hårdtsliddes beslag, strukturelle forstærkninger og komponenter til erhvervskonstruktion

- 14 gauge ståltykkelse (0,0747 tommer / 1,897 mm) – Almindeligt fremstillingsarbejde, bilpaneler, udstyrshus og moderate strukturelle anvendelser

- 16 pladetykkelse (0,0598 tommer / 1,518 mm) – Lettere anvendelser inklusive HVAC-kanaler, dekorative paneler og indvendige komponenter

- 18-22 gauge – Tyndvæggede omslag, dekorative elementer og anvendelser, hvor vægtreduktion er vigtigere end høj styrke

Tykkelsesgrænser efter skæremetode

Din materialetykkelse bestemmer direkte, hvilke skæreteknologier der fungerer effektivt. Hver metode har optimale tykkelsesintervaller – at overskride disse grænser påvirker kantkvaliteten, præcisionen eller den økonomiske levedygtighed negativt.

Ifølge Benchmark Abrasives udmærker laser-skæring sig ved tyndere materialer, typisk under 3/4 tomme, mens plasmaskæring kan håndtere tykkere plader op til 1 tomme eller mere med betydeligt hurtigere proceshastigheder.

Laser-skæring tykkelsesgrænser

Lasersystemer yder optimalt på tynde til mellemstore materialer. De fleste industrielle fibere-lasere kan håndtere stål op til ca. 1 tomme, men kvaliteten af skærekanten og skærehastigheden falder mærkbart ud over 0,5 tommer. Når der er behov for præcisionsarbejde med stramme tolerancer og rene kanter, bør man holde sig til materialer under 14 gauge, hvor lasere virkelig glider.

Plasmaskæringens fordele ved tykkelse

Når dit projekt omfatter stål i 10 gauge eller tykkere, bliver plasmaskæring stadig mere attraktiv. Teknologien skærer tykkere plader hurtigere og mere økonomisk end laserløsninger. Forvent dog en større varmepåvirket zone og kanter, som kræver sekundær efterbearbejdning ved præcisionsapplikationer.

Vandskæringens alsidighed

Vandskæring håndterer det bredeste interval af tykkelser – fra tynde folier til materialer, der er 6 tommer tykke eller mere. Ifølge Benchmark Abrasives producerer denne "koldskæringsteknik" næsten ingen varmepåvirket zone, hvilket gør den ideel til tykke varmefølsomme materialer, hvor termisk deformation ikke kan tolereres.

Hvordan tykkelse påvirker kantkvalitet

Tykkere materialer skaber større udfordringer for enhver skæremetode. Skærevangen – materialet fjernet under skæringen – øges med tykkelsen, hvilket påvirker dimensionel nøjagtighed. Varmebaserede metoder som laser og plasma skaber større varmepåvirkede zoner i tykkere materialer, hvilket potentielt kan hærde kanterne og kræve afslibning. Når der specificeres stramme tolerancer for materialer med stor tykkelse, bør opnåelige resultater drøftes med din leverandør inden specifikationerne færdiggøres.

Referenceoversigt over stålpladetykkelse

Nedenstående tabel giver en omfattende oversigt over metalpladetykkelser med faktiske dimensioner og anbefalede skæremetoder for almindelige pladetykkelser. Brug denne reference, når du specificerer dine behov for tilpasset metaludskæring:

| Stikkelnummer | Blødt stål (tommer) | Blød stål (mm) | Aluminium (tommer) | Rustfrit stål (tommer) | Anbefalede skæremetoder |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Vandstråle |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Vandstråle |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Vandstråle, Hårdlagslaser |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plasma, Vandstråle, Laser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Laser, Plasma, Vandstråle |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Laser (optimal), Vandstråle, Plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Laser (optimal), Vandstråle, Skæring |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Laser, Skæring, Vandstråle |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Laser, Skæring |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Laser, Skæring |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Laser, Skæring |

Bemærk, hvordan de anbefalede skæremetoder ændrer sig, når gauge-tallene stiger (og tykkelsen falder). Højere gauges foretrækker plasma og vandstråle, mens lavere gauges passer bedre til laser og skæring. Denne sammenhæng hjælper dig med at matche dine tykkelseskrav med de passende fremstillingsevner.

Nu hvor gauge-specifikationerne er forstået, er det næste aspekt tolerancer – den acceptable afvigelse fra dine angivne mål, som afgør, om dele rent faktisk sidder sammen som planlagt.

Tolerancer og Præcision i Brugerdefineret Metalskæring

Du har valgt dit materiale, fundet den rigtige gauge og valgt en skæremetode. Men her er et spørgsmål, der adskiller succesrige projekter fra frustrerende fejl: hvor tæt på dine angivne mål skal det færdige emne egentlig være?

Her kommer tolerancer ind i billedet – og her begår mange nykøbere kostbare fejl. Angiv for stramme tolerancer, og du betaler præmiepriser for præcision, som du ikke har brug for. Angiv dem for løse, og dine komponenter passer ikke sammen korrekt. At forstå denne balance sparer både penge og hovedbrud.

Hvad tolerance betyder for dine dele

Tolerance henviser til den accepterede afvigelse fra dine angivne mål. Når du bestiller en del, der er nøjagtigt 12,000 tommer lang, leverer ingen skæreproces perfektion – der vil altid være en vis variation. Tolerance definerer, hvor meget variation der stadig er acceptabel for dit formål.

Sådan kan du tænke på det: Hvis din tolerance er ±0,010 tommer, godkendes en 12,000-tommer del, der måler mellem 11,990 og 12,010 tommer. Dele uden for dette område afvises eller skal omearbejdes.

Ifølge Hypertherm , laserudskæring opnår generelt dimensionelle tolerancer under 0,01 tommer (0,25 mm), mens X-Definition plasmasystemer leverer ca. 0,02 tommer (0,5 mm). Denne forskel – cirka tykkelsen af et visitkort – afgør, hvilken teknologi der passer bedst til dine krav.

Her er den afgørende indsigt: strammere er ikke automatisk bedre. Før du kræver præcision af »laserkvalitet«, skal du spørge dig selv, om dit anvendelsesområde virkelig kræver det. Dele, der går fra skærebordet direkte til svejsning, har sjældent brug for de strammeste tolerancer – svejsningen i sig selv introducerer større variation end snittet.

Præcisionsstandarder på tværs af brancher

Forskellige industrier kræver meget forskellige præcisionsniveauer. Komponenter til luftfartsindustrien kræver ekstraordinært stramme tolerancer, fordi liv afhænger af en perfekt pasform. Dekorativ metalbearbejdning kan derimod tåle mere variation uden at kompromittere funktion eller udseende.

Ifølge Komacut styres brugerdefineret metaludskæring af flere typer tolerancer:

- Dimensionstolerancer – Variationer i længde, bredde og placering af huller

- Vinkeltolerancer – Tilladt afvigelse fra ønskede bøjningsvinkler, typisk ±0,5° til ±1°

- Tykkelses tolerancer – Tilladt variation i materialetykkelse fra de specificerede værdier

- Fladhedstolerancer – Acceptabel afvigelse fra en perfekt flad overflade

Standard tolerancer for laserudskæring varierer fra ±0,20 mm for højpræcisionsarbejde til ±0,45 mm for almindelige anvendelser. Når dine dele skal samles med præcisionskomponenter – tænk medicinsk udstyr eller elektronikbeslag – skal strammere tolerancer angives. For strukturelle komponenter eller dele, der vil blive svejst, er standardtolerancer typisk tilstrækkelige.

Faktorer, der påvirker opnåelig præcision

Flere variable påvirker den præcision, din producent realistisk kan opnå. At forstå disse faktorer hjælper dig med at sætte passende forventninger og specifikationer.

- Skæreproces – Laser- og vandstråleudskæring opnår strammere tolerancer end plasma- eller saksbeskæring

- Materiale type – Metalernes egenskaber varierer; blødere materialer som aluminium kan vise større variation end stål

- Materialetykkelse – Tykkere materialer skaber større udfordringer ved skæring og bredere tolerancer

- Maskinkalibrering – Godt vedligeholdt og nyligt kalibreret udstyr giver mere ensartede resultater

- Operatørens ekspertise – Erfarne operatører optimerer parametrene for hvert enkelt job

- Kompleksitet af del – Komplekse geometrier med skarpe hjørner stiller større krav til præcision end simple former

Delkompleksitet kræver særlig opmærksomhed. Et simpelt rektangulært emne kan nemt holde stramme tolerancer. Tilføj komplicerede udskæringer, små radier og flere huldemønstre, og den opnåelige præcision bliver ofte slappere. Diskutér komplekse geometrier med din producent, inden specifikationerne fastlægges.

Kvalitet af kanter og overvejelser vedrørende overflade

Tolerance omfatter mere end blot mål — også kvaliteten af kanten er vigtig. Flere faktorer påvirker den færdige kant, som dine dele vil have.

Varme-påvirkede zoner (HAZ) forekommer ved termiske skæremetoder som laser og plasma. Den intense varme ændrer metallets egenskaber tæt på skæringen, hvilket potentielt kan hærde kanten eller forårsage misfarvning. Laserskæring minimerer HAZ på grund af sin fokuserede stråle, mens plasma skaber større påvirkede områder.

Dannelse af dræn —for at definere dros, er det det smeltede materiale, der genopstivnes under skæringens underside. Ifølge JLC CNC ophobes dros, når trykket fra assistgassen er for lavt, eller dysens højde er forkert. Korrekt maskinopsætning forhindrer dros, men nogle anvendelser kræver rengøring efter skæring uanset.

Overfladeafslutning varierer efter metode og materiale. Laserskæring giver typisk de glatteste kanter, mens plasma kan efterlade synlige striber, der kræver sekundær efterbehandling til kosmetiske applikationer.

Kost- og tolerancerelationen

Strammere tolerancer øger uundgåeligt omkostningerne – undertiden dramatisk. Ifølge Hypertherm belaster unødigt strenge tolerancer drift med flere omkostningskategorier:

- Udstyrsinvestering – Maskiner, der kan arbejde med strammere tolerancer, koster betydeligt mere; lasersystemer kan koste hundredetusindvis mere end plasmasystemer

- Inspektionsomkostninger – Strammere tolerancer kræver avanceret måleudstyr; en koordinatmålemaskine (CMM) kan koste op til 120.000 USD

- Uddannelsesbehov – Måling af stramme tolerancer kræver specialiserede færdigheder og bedre beskæftigede medarbejdere

- Spildprocenter – Strammere specifikationer betyder, at flere dele falder uden for acceptable områder

- Reduceret produktionseffektivitet – Opnåelse af maksimal præcision kræver ofte langsommere skære hastigheder

Overvej dette: Nogle mener, at titanium- eller wolframlegeringer repræsenterer det stærkeste metal på jorden til bestemte anvendelser – men selv ved bearbejdning af verdens stærkeste metal er der ikke behov for unødigt stramme tolerancer, medmindre funktionen kræver det. At tilpasse tolerancekrav til de faktiske behov i stedet for som standard at vælge "så stramt som muligt", optimerer projektets økonomi.

Hvornår man bør angive stramme tolerancer

Reserver stramme tolerancespecifikationer til applikationer, hvor præcision virkelig betyder noget:

- Sammenføjede dele i præcisionsmonteringer

- Komponenter til medicinske udstyr eller luftfartsapplikationer

- Dele, der samvirker med CNC-frejsede komponenter

- Synlige kanter i højtkvalitets dekorative arbejde

For strukturelle komponenter, dele der skal svejses, eller applikationer hvor maling eller pulverlak dækker kanter, giver standardtolerancer typisk identiske funktionelle resultater til lavere omkostning.

Når tolerancer er forstået, består næste skridt i at oversætte dine krav til klare specifikationer, som producenter kan udføre nøjagtigt – startende med korrekte måleteknikker og dokumentationspraksis.

Sådan måler og specificerer du din ordre

Du forstår tolerancer, materialer og skæremetoder – men ingen af disse viden betyder noget, hvis dine målinger er forkerte, eller dine specifikationer forvirrer producenten. At få specialfremstillet plademetal, der passer perfekt til dit projekt, starter lang før skæringen begynder. Det starter med, hvordan du måler, dokumenterer og formidler dine krav.

Lyttes simpelt? Mange nybegyndere oplever det modsatte, når deres dele ankommer med lette afvigelser fra specifikationerne. Lad os gennemgå de praktikker, der adskiller vellykkede ordrer fra frustrerende omgørelser.

Måling for nøjagtighed

Nøjagtige målinger udgør grundlaget for hver succesfuld ordre på tilpasset skåret plademetal. Inden du dokumenterer nogen dimensioner, skal du sikre dig, at du bruger korrekte værktøjer og teknikker.

Brug korrekte måleværktøjer

Et almindeligt målebånd fungerer til grove vurderinger – men skræddersyet metalbearbejdning kræver noget bedre. Ifølge Sheet Metal Masion bør du måle tykkelse ved hjælp af en skydelære eller mikrometerskrue, altid på et fladt og utvetydigt sted på pladen. Til længde- og bredmemål giver stållinialer eller præcisionsmålebånd den nøjagtighed, som dit projekt kræver.

Overvej disse værktøjsanbefalinger:

- Digitale skydemålere – Vigtig til verifikation af tykkelse og måling af små detaljer

- Stållinialer – Ideelle til lineære målinger med inddelinger på 1/64 tomme eller 0,5 mm

- Mikrometerskruer – Påkrævet når tolerancer strammere end ±0,005 tommer er afgørende

- Præcisionsvinkler – Kontroller vinkelrette referencekanter før måling

Tag hensyn til materialefjernelse

Her er hvor mange ordrer går galt: glemmer, at skæring fjerner materiale. Ifølge ESAB er kerf bredden af det materiale, som skæreprocessen fjerner, mens den skærer igennem pladen. En plasmasnit kan fjerne 0,150 tommer eller mere, mens lasersnit typisk kun fjerner 0,020 til 0,050 tommer.

Moderne CNC-maskiner kompenserer automatisk for kerf – styreenheden forskyder værktøjssporet med halvdelen af kerf-bredden. Du skal dog forstå dette koncept, når du designer dele, der skal indpas i hinanden, eller passe nøjagtigt ind i en samling. Hvis du leverer klar-til-skæring-filer, så bekræft hos din producent, om kerf-kompensation allerede er anvendt, eller om de selv vil tilføje den.

Dobbelttjek kritiske mål

Mål to gange, bestil én gang. For kritiske funktioner – hullers placering, sammenfaldende overflader og grænsefladepunkter – skal du bekræfte mål fra flere referencepunkter. Tjek beregninger grundigt, især ved omregning mellem metriske og imperielle enheder. En simpel regnefejl ved en stor ordre bliver en dyr erfaring.

Oprettelse af klare skærespecifikationer

Din producent kan kun fremstille det, du tydeligt kommunikerer. Uklare specifikationer fører til telefonsamtaler, forsinkelser og potentielle fejl. Sådan dokumenterer du dine krav professionelt.

Filformater til CNC-arbejde

Når digitale designs indsendes, er filformatet afgørende. Ifølge PTSMAKE kræver DXF-filer rensning af unødige elementer, kontrol for overlappende linjer, sikring af korrekt målestok og verificering af alle dimensioner. Det vektorbaserede format sikrer skalébarhed uden tab af kvalitet, hvilket gør det ideelt til produktionsanvendelser.

Anbefalede filformater inkluderer:

- DXF – Industristandard for 2D-skæringsveje; sikr, at geometrien er ren, og lagene er organiseret

- DWG – AutoCAD-native format; bredt kompatibelt med fremstillingsudstyr

- STEP eller IGES – Foretrukket til 3D-modeller, der kræver udvikling af flade mønstre

- PDF-tegninger – Acceptabel til enkle dele med tydelig dimensionering; ikke velegnet til komplekse geometrier

Før filer sendes, skal al tekst konverteres til geometri, forbundne linjer samles, og du skal sikre dig, at filen bruger de korrekte enheder. En boringer-tabel eller metaltykkelses-tabel vedlagt din dokumentation hjælper producenter med at verificere, at specifikationerne svarer til dine intentioner.

Tegningskrav og dimensionsnotation

Selv med digitale filer skal der medsendes en dimensioneret tegning, der viser kritiske mål. Brug standard dimensionsnotation – marker tydeligt, hvilke mål der er kritiske i forhold til referencemål. Angiv datum-punkter (referencesider), så producenter måler fra de samme steder som dig.

Ifølge PTSMAKE bør korrekt dokumentation omfatte materialebeskrivelser, krævede mængder og eventuelle særlige instruktioner. Laghåndtering i dine filer påvirker betydeligt, hvordan producenter tolker din design – brug separate lag til skærebaner, bøjelinjer, mål og kommentarer.

Almindelige fejl at undgå

At lære af andres fejl sparer tid og penge. Disse fejl optræder gentagne gange ved specialfremstillede metalordrer:

- Glemme kerfbredde – Hvis du designer dele, der griber ind i hinanden eller ligger tæt sammen, skal du huske, at skæring fjerner materiale imellem dem

- Angive umulige tolerancer – At kræve ±0,001 tommer på plasmaskårne dele spilder alle tiden; vælg tolerancer, der svarer til skæremetodens muligheder

- Uklare dimensionsreferencer – "12 tommer fra kanten" betyder intet uden angivelse af hvilken kant; brug klare datumreferencer

- Manglende materialeangivelser – "Stål" er ikke en specifikation; angiv kvalitet, tykkelse og eventuelle overkrav

- Ignorering af bøjnetillæg – Ifølge Sheet Metal Masion skal du tilføje ekstra materiale for hver bøjning, hvis din konstruktion indeholder bøjninger; undlader du at inkludere bøjnetillæg, resulterer det i for små færdige dele

Overvejelser om mængde og partipriser

Antallet af dele, du bestiller, påvirker både priser og leveringstider. Producenter tilbyder typisk trinvise priser – større mængder reducerer stykomkostningerne, da opsætningstiden fordeler sig over flere dele. Hvis du dog bestiller mængder, du ikke har brug for, binder du dog kapital og lagerplads.

Diskutér muligheder for batchstørrelse med din leverandør. Nogle producenter tilbyder prisnedsættelser ved bestemte mængder (10, 25, 50, 100 dele). Andre giver volumenrabatter efter et glidende skala. Ved prototyper eller små serier skal du forvente højere stykpris, men hurtigere gennemløbstid.

Trin-for-trin-bestillingscheckliste

Før du indsender din bestilling for specialskårne metaldele, gennemgå denne checkliste for at sikre, at intet overses:

- Valg af materiale – Angiv nøjagtig materialetype og kvalitet (f.eks. 304 rustfrit stål, 6061-T6 aluminium, A36 blødt stål); bekræft at materialet er egnet til din skæremetode

- Tykkelsesspecifikation – Angiv tykkelse i gauge eller decimal med enheder; henvis til en gauge-størrelsesdiagram, hvis du bruger gauge-numre til at verificere faktiske dimensioner

- Dimensiondokumentation – Fremlæg klare tegninger med alle kritiske dimensioner angivet; inkludér DXF- eller DWG-filer til komplekse former; angiv eksplicit enheder (tommer eller millimeter)

- Tolerancrav – Angiv krævede tolerancer for kritiske dimensioner; brug standardtolerancer, hvor præcision ikke er kritisk, for at reducere omkostninger

- Antal og levering – Bekræft antal dele og ønsket leveringsdato; spørg efter partipriser, hvis mængder er fleksible

- Forventninger til finish – Angiv krav til kantkvalitet, overfladefinish og eventuelle sekundære operationer (afpudsning, belægning osv.)

- Filverifikation – Kontroller digitale filer for overlappende geometri, korrekt skalering og ren lagorganisation, inden du sender dem til godkendelse

Når dine specifikationer er tydeligt dokumenteret og verificeret, er du klar til at udforske, hvordan specialforskåret metal kan bruges i forskellige applikationer – fra industriproduktion til weekendprojekter i værkstedet.

Almindelige anvendelser af specialforskåret metal

Nu hvor du forstår, hvordan du angiver og bestiller specialforskåret metal, tænker du måske: Hvad kan du egentlig bygge med det? Anvendelsesmulighederne strækker sig fra store industrielle operationer til projekter i garagen. Uanset om du driver en stålfabrikation eller arbejder med din første DIY-metalramme, åbner præcisionsforskåret materiale døre, som standardmaterialer simpelthen ikke kan.

Lad os se nærmere på, hvordan forskellige brancher og brugere bruger specialforskåret metal, så du får ideer og kontekst til dine egne projekter.

Industrielle og produktionsanvendelser

Produktionsfaciliteter repræsenterer de største forbrugere af specialskårne metal, og med god grund. Når du producerer hundredvis eller tusindvis af identiske komponenter, eliminerer det utallige timer med sekundær bearbejdning at starte med præcist skårne rådele.

Bilproduktion og reparation

Bilsektoren er stærkt afhængig af præcise metaldele. Ifølge P&D Metal Works , er OEM'er (Original Equipment Manufacturers), herunder bilproducenter, afhængige af specialfremstillede dele, som skal opbygges efter specifikke krav og produceres i store mængder.

Anvendelser i bilindustrien omfatter:

- Kassekomponenter – Bærende elementer, der kræver nøjagtige mål for korrekt samling og sikkerhedsydelse

- Ophængningsbeslag – Monteringspunkter, der nøjagtigt skal stemme overens med køretøjets specifikationer

- Strukturelle forstærkninger – Stålblade og forstærkningsplader, der styrker områder med høj belastning

- Karrosseripaneler – Udskiftningselementer til kollisionsreparation og genoprettelsesarbejde

- Specialfremstillede udstødningssystemdele – Hovedstykker, flanger og monteringsbeslag til ydelsesapplikationer

For bilproducenter, der kræver kvalitet i henhold til IATF 16949-certificering, sikrer samarbejde med specialiserede leverandører, at præcisionskomponenter til chassis- og ophængningsapplikationer opfylder strenge industristandarder. Virksomheder som Shaoyi Metal Technology leverer hurtig prototyping inden for 5 dage samt automatiseret masseproduktion, hvilket hjælper bilforsyningskæder med at opretholde kvalitet samtidig med at imødekomme tidskrævende frister.

Arkitektur og byggeri

Bygninger, store såvel som små, indarbejder brugerdefinerede metaldele gennem hele deres konstruktion. Ifølge Schorr Metals har solide bygninger ofte metal i deres struktur, og nogle bygninger er endda helt fremstillet af metal. Brugerdefineret fremstilling betyder, at du kan få de specifikke metalbjælker, understøtninger og plader i nøjagtigt de dimensioner, du har brug for.

Anvendelser i byggeri omfatter:

- Konstruktionsbeslag – Forbindelsespunkter mellem bjælker, søjler og spær

- Stålplader – Fodplader, plysplader og lejeplader til konstruktionsforbindelser

- Arkitektoniske elementer – Tilpassede reoler, trappebænker og dekorative metalarbejder

- Aluminum channel – Samling til forhængsvægge, butiksdøre og glasfacader

- Sikkerhedsgitter og hegn – Tilpasset specifikke åbningsmål og sikkerhedskrav

Præcision er særlig vigtig i arkitektoniske anvendelser, hvor synlige metaldele bliver en del af bygningens udseende. Laserskårne skilte, adresseplader og dekorative paneler tilføjer karakter og samtidig har en funktionel betydning.

Produktionsudstyr og maskindele

Hvert produktionsanlæg indeholder udstyr, som til sidst skal have udskiftede dele – og disse dele er ofte ikke tilgængelige på lager. Tilpasset skæring gør det muligt at fremstille:

- Maskinbeskyttelser og omsluttninger – Sikkerhedsbarrierer i nøjagtige størrelser til specifikt udstyr

- Transportbåndskomponenter – Siderelle, monteringsbeslag og føreplader

- Værktagsplader – Spændingssystemer og skabeloner til produktionsprocesser

- Udstyrsrammer – Konstruktionsstøtter til industrielle maskiner

Medicinske og præcisionsindustrier

Ifølge Schorr Metals handler en stor del af medicinsk udstyr om metal, som f.eks. kirurgiske værktøjer og kompleks maskineri. Metalkirurgiske værktøjer kan fremstilles med meget specifikke og præcise mål og bestilles i store mængder. Sundhedssektoren kræver ekstremt stramme tolerancer, hvilket gør laserudskæring til den foretrukne metode for disse anvendelser.

DIY- og hobbyprojekter

Du behøver ikke at køre en industriel virksomhed for at få glæde af specialfremstillet metal. Hobbyister, selvbyggere og amatører inden for hjemmeforbedring vender sig stigende mod professionelle skæreserviceydelser til projekter, hvor præcision overstiger, hvad håndværktøjer kan præstere.

Tilpassede omslag og elektronikprojekter

Bygger du et specialtilpasset kabinet til en computer, forstærkerchassis eller kontrolpanel? At få stålplader eller aluminium skåret efter præcise specifikationer eliminerer timer med manuelt arbejde og giver professionelle resultater. Laserskæring klarede indviklede ventilationmønstre og nøjagtige placeringer af monteringshuller, som selv dygtige metalsmede ville have svært ved med manuelle metoder.

Kunst og dekorative metalarbejder

Ifølge PrimeWeld , metalkunstprojekter spænder fra enkle geometriske vægdekorationer til indviklede drageskulpturer. Bruger man bruger specialskæring, får man nøjagtigt formede komponenter, som kunstnere samler og svejser sammen til færdige værker. Populære anvendelser inden for kunst omfatter:

- Brugerdefinerede metalskilte med indviklede bogstaver og design

- Have-skulpturer og havekunst

- Vægmonterede dekorative paneler

- Møbeldelen med kombinerede metalrammer og træ eller glas

Hjemmeforbedring og renovering

Hjemmeejere, der tager fat på renoveringsprojekter, finder skræddersyede metaldele uvurderlige til applikationer, hvor standardstørrelser ikke passer. Tænk på brugerdefinerede beslag til flydende reoler, præcist dimensionerede plader til strukturelle reparationer eller metalrammedele til indbygget møbler. At have dele professionelt skåret betyder renere resultater og hurtigere installation.

Automobilrestaurering og ombygning

Ifølge Schorr Metals kræver biler, der skal repareres eller restaureres, nye metaldele fra undercarrosseriet til indvendigt og ydre karosseri. Ofte skal disse dele følge brugerdefinerede mål for at passe til bilens eksisterende skelet. Hobbyister, der restaurerer klassiske køretøjer eller bygger brugerdefinerede hot rods, bestiller regelmæssigt:

- Gulvpaneler og udskiftning af sektioner

- Brugerdefinerede beslag og fastgørelsesplader

- Komponenter til rullekage skåret efter specifikation

- Bagrumsplader og hjulkasser

Værksted og garages opbevaring

Metalprojekter til værkstedet selv er populære startapplikationer. Svejsebord, værktøjslagerhylder og udstyrsstel drager alle nytte af præcist udskårne komponenter. Ved at begynde med nøjagtigt dimensionerede dele bliver samlingen nem – hjørner passer sammen korrekt, reoler sidder vandret, og det færdige produkt ser professionelt ud.

Oversigt over brancheapplikationer

Følgende liste organiserer almindelige applikationer til specialfremstillede metaldele efter sektor, så du nemt kan identificere, hvor dit projekt hører hjemme:

- Automobil – Chassisdele, beslag, karosseridele, udstødningssystemer, rulbarrièreelementer

- Konstruktion – Strukturelle beslag, bundplader, gelændere, trapper, arkitektoniske elementer

- Produktion – Maskinbeskyttelser, transportbånddele, værktøjsfikseringer, udstyrsrammer

- Medicinsk – Kirurgiske instrumenter, udstyrshus, præcisionsdele

- Landskabspleje – Hegn, porte, planteunderstøtninger, dekorative skærme, kantlister

- Landbrug – Reservedele til reparation af udstyr, specialfremstillede beslag, opbevaringsløsninger

- Hobbyist/DIY – Skabe, kunstprojekter, møbler, hjemmeforbedring, genopretning

- Skiltning – Tilpassede metalskilte, adresseanvisninger, virksomhedsidentifikation, orienteringssystemer

Uanset din anvendelse er principperne de samme: korrekt materialevalg, passende skæremetode, klare specifikationer og realistiske toleranceforventninger. Men selv perfekt skårne dele kræver ofte yderligere behandling, før de er helt klar til brug – hvilket fører os til afslutning og sekundære operationer.

Overfladebehandling og sekundære operationer

Din tilpassede skårne metalmodtage ankommer med præcise mål – men er den faktisk klar til brug? I mange tilfælde er svaret nej. Rå skærekanter kan være skarpe nok til at skære gennem handsker, ru nok til at forhindre korrekt montage, eller blot for industrielle i udseende til synlige anvendelser. Det er her, sekundære operationer omdanner et skåret stykke til en færdig komponent.

At forstå disse efterfølgende processer hjælper dig med at angive nøjagtigt, hvad du har brug for – og undgå at betale for operationer, der ikke tilfører værdi til din specifikke anvendelse.

Afburring og kanterefinering

Hver skæremetode efterlader en form for kantfejl. Laserskæring giver de reneste kanter, men selv disse kan kræve opmærksomhed i sikkerhetskritiske applikationer. Plasmaskæring efterlader ofte mere udtalte uregelmæssigheder, mens klipning kan skabe betydelige spåner langs skærelinjen.

Ifølge Timesavers er afspåning en proces, der fjerner uregelmæssigheder og skarpe kanter, kaldet spåner, fra bearbejdede metalprodukter og efterlader dem med blanke kanter. Uden konsekvent afspåning kan spåner forårsage problemer vedrørende holdbarhed, sikkerhed og funktionalitet.

Hvorfor afspåning er vigtig

Skarpe kanter skaber reelle problemer på flere områder:

- Sikkerhedsmæssige forhold – Knivskarpe spåner skader arbejdere under håndtering og samling

- Krav til pasform – Hævede kanter forhindrer dele i at sidde korrekt sammen eller ligge fladt

- Overfladebelægningens tilhæftning – Spåner påvirker maling- og pulverlakdækning negativt

- Æstetiske standarder – Synlige kanter i færdige produkter skal se rene og professionelle ud

Almindelige afkantningsmetoder

Forskellige typer afkantninger kræver forskellige fjernelsesmetoder. Ifølge Timesavers findes der to primære typer afkantninger – løse og faste. Løse afkantninger er relativt nemme at fjerne, mens faste afkantninger kræver mere omfattende afkantningsmetoder.

Her er de primære afkantningsmetoder:

- Manuel afskærpning – Brug af håndværktøjer til polering, slibning eller skrapning af afkantninger; økonomisk, men tidskrævende og arbejdskrævende

- Mekanisk afkantning – Automatiserede maskiner udfører slibeoperationer; effektiv og konsekvent til store serier

- Brushing – Roterende skiver med metal- eller wirefilamenter skraber afkantninger væk; hurtig og omkostningseffektiv til mange anvendelser

- Rulling – Dele roterer i en kammer med slibemiddel; fremragende til små komponenter og batchbehandling

- Termisk afskæring – Varme og brændbare gasser fordamper spån i vanskeligt tilgængelige områder; ideel til komplekse geometrier

Mekanisk afskæring giver væsentlige fordele i produktionsarbejde. Ifølge Timesavers er automatiseret afskæring langt mere effektiv og kan anvendes i en bred vifte af bearbejdningoperationer, hvilket giver pålidelige, hurtige resultater ved fuldstændig fjernelse af spån fra emnets struktur.

Overfladebehandlinger og coatings

Ud over kantafslutning kræver mange applikationer beskyttende eller dekorative overfladebehandlinger. Disse belægninger forlænger komponenters levetid, forbedrer udseendet og forstærker ydeevnen.

Ifølge D+M Metal Products udføres overfladebehandling ofte for at beskytte metaldele mod korrosion og slid. Disse processer omfatter pulverlakering, anodisering og platering – hver med sine unikke fordele for forskellige anvendelser.

Almindelige afslutningsmuligheder

- Pulverlakeret – En tør proces, hvor elektrostatisk ladt pulver klæber til jordforbundet metal, og derefter hærdes i en ovn for at danne en holdbar og attraktiv overflade; tilgængelig i utallige farver og strukturer; ideel til udendørs udstyr og dele, der kræver glødende, lysædte farver

- Anodiseret aluminium – En elektrokemisk proces, der tykner aluminiums naturlige oxidlag, hvilket forbedrer korrosions- og slidstyrke samt muliggør optagelse af farvestof til farvning; foretrukket til arkitektoniske og konstruktive anvendelser, hvor beskyttelse og metallisk udseende er afgørende

- Galvanisering – Varmforzinkning eller elektrolytisk forzinkning påfører en zinkbelægning, der giver offerbeskyttelse mod korrosion; omkostningseffektiv løsning til udendørs stålkompontenter, hvor holdbarhed vejer tungere end udseende

- Overtræk – Påføring af tynde lag af zink, nikkel, krom eller andre metaller til beskyttelse eller visuel effekt; kromplatering giver dekorativ glans, mens nikkel yder korrosionsbeskyttelse

- E-belægning – Elektroaflejringsbelægning giver ensartet dækning, selv i indfældede områder; anvendes ofte som grundlag før topbelægninger

- Maleri – Traditionel vådbemaling; mindre holdbar end pulverlakering, men tilbyder ubegrænset farvematching og nemmere retouchering

Anodisering vs. Pulverlakering

Disse to populære overfladebehandlinger tjener forskellige formål. Ifølge Gabrian er anodisering ideel, når man ønsker stramme dimensionsmålinger, fremragende korrosions- og slidasbestandighed samt et attraktivt metallisk udseende. Pulverlakering kan være løsningen, hvis man søger levende farver eller unikke strukturer, der holder længe, selv når de udsættes for vejr og vind.

Nøgleforskelle inkluderer:

- Dimensional påvirkning – Anodisering tilføjer minimal tykkelse; pulverlakering tilføjer 2-6 mil

- Udseende – Anodiserede overflader bevarer metallisk udseende; pulverlakering tilbyder ubegrænsede farver og strukturer

- Varmeafledning – Anodiserede overflader afleder varme bedre; vigtigt for elektronikbeskyttelser

- Kost – Pulverlakering koster typisk mindre end anodisering

Vedligeholdelse af Behandlede Overflader

Hvis du undrer dig over, hvordan du rengør rustfrit stål, eller hvordan du polerer rustfrit stål efter bearbejdning, afhænger fremgangsmåden af overfladens tilstand. Til almindelig rengøring virker blød sæbe og vand godt. Udsædvanligt vanskelige mærker kan kræve specialiserede rengøringsmidler til rustfrit stål. Når du polerer, skal du arbejde med progressivt finere slibemidler for at opnå den ønskede finish – men vær opmærksom på, at polering fjerner materiale, så stærkt polerede overflader måske periodisk skal behandles igen.

Når sekundære operationer tilføjer værdi

Ikke alle udskårne dele behøver omfattende efterbehandling. At forstå, hvornår der skal specificeres yderligere operationer – og hvornår de kan udelades – optimerer både omkostninger og kvalitet.

Specificer efterbehandling når:

- Dele vil blive håndteret ofte under samling eller brug

- Komponenter vil være synlige i det færdige produkt

- Korrosionsbestandighed udover grundmaterialets evne er påkrævet

- Dele skal passe nøjagtigt sammen med andre komponenter

- Sikkerhedsregler kræver glatte kanter

Udelad efterbehandling når:

- Dele går direkte til svejsning (svejsning fjerner eventuelle overfladebehandlinger)

- Komponenter vil blive malet på stedet efter installation

- Indvendige strukturelle dele vil hverken ses eller røres

- Budgetbegrænsninger vejer tungere end æstetiske hensyn

Angivelse af finishkrav

Når der bestilles specialskåret metal med finish, skal du kommunikere tydeligt:

- Krav til kanter – Angiv "afkantede alle kanter" eller identificer specifikke kanter, der kræver behandling

- Overfladebehandling – Angiv belægningstype, farve (ved brug af RAL- eller Pantone-koder) og overfladestruktur

- Kvalitetsstandarder – Henvis til branchestandarder, hvis relevant (f.eks. MIL-A-8625 for anodisering)

- Krav til masking – Identificer områder, der skal forblive ubehandlede for svejsning, jording eller samling

Ifølge D+M Metal Products , sender mange producenter dele til pålidelige leverandører for vibrerende afslibning, e-lak, platering eller pulverlakering, så kunder kan modtage færdige produkter uden at skulle søge blandt flere leverandører.

Gennemløbstid og prisens indvirkning

Sekundære operationer forlænger gennemløbstiden – nogle gange betydeligt. Pulverlakering tager typisk 3-5 hverdage. Anodisering kan kræve en uge eller mere afhængigt af leverandøren. Batch-processer som tumlingslibning fungerer mere effektivt med større mængder, hvilket potentielt kan påvirke stykpriserne.

Diskutér behandlingskrav fra start med din producent. Mange tilbyder turnkey-løsninger, der forenkler indkøb, selvom omkostningerne kan afvige fra separat indkøb af behandling. For store eller løbende ordrer giver dedikerede aftaler om behandling ofte bedre priser og mere forudsigelig planlægning.

Når dine dele er skåret, afskærpet og færdigbehandlet i henhold til specifikationen, er du klar til at sætte dem i brug. Men inden du afgiver ordren, lad os samle alt det, du har lært, i et klart beslutningstagningsgrundlag.

Kom i gang med dit brugerdefinerede metalprojekt

Du har taget en masse information til dig – skæremetoder, materialeegenskaber, tykkelsesspecifikationer, tolerancespecifikationer og finishmuligheder. Nu kommer det afgørende øjeblik: at omsætte denne viden til et succesfuldt brugerdefineret metalprojekt. Uanset om du bestiller en enkelt brugerdefineret metalplade til en prototype eller planlægger løbende produktion, er det dine beslutninger og den partner, du vælger, der afgør resultatet.

Lad os opsummere alt til et klart handlingsgrundlag og undersøge, hvad der adskiller tilstrækkelige leverandører fra ekseptionelle produktionspartnere.

Tag din brugerdefinerede metalbeslutning

Før du tager kontakt til producenter, skal du sikre dig, at du har afklaret alle afgørende beslutningspunkter. Hvis du udelader et af disse, kan det føre til forsinkelser, misforståelser eller dele, der ikke opfylder dine krav.

Valg af materiale

Din materialevalg danner grundlaget for alt andet. Har du afgjort, om din applikation kræver rustfrit stål til korrosionsbestandighed, aluminium til vægtbesparelse eller kuldioxidstål til omkostningseffektiv styrke? For skræddersyede skårne stålapplikationer skal du angive den præcise kvalitet – ikke bare "stål". Husk, at materialeegenskaber direkte påvirker, hvilke skæringsmetoder der fungerer effektivt.

Aflønning af skæringsmetode

Tilpas din skæringsteknologi efter materialetype, tykkelse og præcisionskrav. Laserskæring giver fremragende kantkvalitet til tynde og mellemtykke materialer. Plasma er økonomisk set velegnet til tykkere plader. Vandstråleskæring anvendes, når varmepåvirkede zoner ikke kan tolereres. Ved at bekræfte, at din valgte metode passer til dit materiale og din tykkelse, undgår du overraskelser under produktionen.

Tykkelsespecifikationer

Uanset om du arbejder med tunge strukturplader i 10-gauge eller lette kabinetplader i 22-gauge, skal du sikre dig, at din tykkelsesspecifikation er korrekt. Slå op i kalibreringstabeller for din specifikke materialetype – husk, at gauge-mål varierer mellem stål, aluminium og rustfrit stål. Tykkelsen påvirker direkte gyldigheden af skæremetoden og de opnåelige tolerancer.

Tolerancrav

Angiv tolerancer, der er passende for din applikation. Unødigt stramme tolerancer øger omkostningerne uden at tilføre funktionalitet. Bevares præcisionskrav til sammenføjningsflader, kritiske interfaceoverflader og applikationer, hvor pasform virkelig betyder noget. Standardtolerancer er tilstrækkelige til konstruktionsdele og komponenter, der skal svejses.

Behov for efterbehandling

Afgør om dine dele kræver sekundære operationer. Skal kanter afgraderes for sikker håndtering? Kræver applikationen pulverlak, anodisering eller andre beskyttende behandlinger? At angive krav til efterbehandling fra start gør det muligt at fremskaffe nøjagtige tilbud og realistiske leveringstider.

Samarbejde med den rigtige leverandør

Din fabriceringspartners evner påvirker projektets succes direkte. Ifølge Sytech Precision kan den forkerte partner standse din tidsplan, øge dine omkostninger eller sætte overholdelse af regler på spil. En vurdering af potentielle leverandører ud fra flere aspekter hjælper dig med at finde samarbejdspartnere i stedet for blot leverandører.

Evner ud over grundlæggende skæring

Mange fabrikanter tilbyder standardlaserudskæring, svejsning og formning. Forskellen på en god og en fremragende virksomhed ligger i omfattende muligheder. Kan din potentielle samarbejdspartner håndtere afsluttende operationer internt? Tilbyder de samledienester? Ifølge Sytech Precision sparer hver ekstra service, som din leverandør kan klare, dig tid og penge og eliminerer behovet for at koordinere flere leverandører.

Søg leverandører, der tilbyder:

- Flere skæreteknologier (laser, plasma, vandskær) for fleksibilitet

- Indvendig afslibning og kantafslutning

- Pulverlakering eller andre overfladebehandlingsmuligheder

- Samling og mekanisk integrationstjenester

- Designsupport og filoptimering

Certificeringer der betyder noget

For regulerede industrier er certificeringer ikke valgfrie – de er nødvendige. Ifølge Xometry betyder IATF 16949-certificering, at en organisation har opfyldt krav, der beviser dens evne og forpligtelse til at begrænse defekter i produkter, hvilket reducerer spild og spild af arbejde. Mens projekter til generel brug måske ikke kræver certificerede leverandører, kræver applikationer inden for bilindustri, luftfart og medicinsk udstyr ofte specifikke kvalitetsstyringsbeviser.

Vigtige certificeringer, der bør overvejes:

- IATF 16949 – Nødvendig for deltagelse i bilindustriens supply chain

- ISO 9001 – Demonstrerer standardiserede kvalitetsstyringssystemer

- UL-certificeringer – Påkrævet for elektriske kabinetter og sikkerhedskritiske komponenter

- AS9100 – Kvalitetsstandarder for luftfartsindustrien

Skalerbarhed og gennemløbstider

Nogle producenter er fremragende til prototyper, men har problemer med produktionsvolumener. Andre håndterer stort volumen effektivt, men kan ikke økonomisk tilbyde små serier. Ifølge Sytech Precision er større produktionsfaciliteter med strømlinede arbejdsgange bedre positioneret til at levere konsekvente leveringstider, uanset størrelsen på din ordre.

Spørg potentielle leverandører om deres kapacitet til de forventede mængder – både nuværende behov og potentiel vækst. Forstå standard gennemløbstider og om der findes ekspederede muligheder ved akutte behov.

Sammenarbejde om design og DFM-understøttelse

De bedste leverandører gør mere end blot at følge dine tegninger – de forbedrer dem. Ifølge Xometry sikrer Design for Manufacturing (DFM), at designmål er i overensstemmelse med produktionsmulighederne, så prototyper er innovative og samtidig kan produceres til rimelige omkostninger og inden for realistiske tidsrammer.

Partnere, der tilbyder solid DFM-understøttelse, gennemgår proaktivt dine designløsninger og identificerer muligheder for at effektivisere produktionen, reducere omkostninger eller forbedre holdbarheden. Ifølge Sytech Precision kan disse indsigter hjælpe dig med at nedsætte omkostningerne, øge holdbarheden og forkorte leveringstiderne uden at kompromittere dine specifikationer.

Den rigtige produktionspartner tilpasser deres kapacitet til dine specifikke krav – og tilbyder skæreteknologier, certificeringer, leveringstider og designunderstøttelse, der omdanner dine specifikationer til vellykkede færdige dele.

Tag skridt i din brugerdefinerede metalprojekt

Nu hvor dine beslutninger er truffet og leverandørkriterierne er etableret, er du klar til at gå videre. Start med at indsamle komplette specifikationer – materiale, tykkelse, dimensioner, tolerancer, mængder og krav til overfladebehandling. Forbered rene digitale filer, hvis du indsender CAD-tegninger. Tag derefter kontakt til kvalificerede producenter for at anmode om tilbud, og sammenlign ikke kun pris, men også kapacitet, certificeringer og kommunikationskvalitet.

For producenter, der kræver præcise specialfremstillede metaldele til krævende anvendelser, fremskynder samarbejde med leverandører, som tilbyder omfattende DFM-understøttelse og hurtig prototyper fremstillingsprocessen, samtidig med at kvaliteten opretholdes. Virksomheder som Shaoyi Metal Technology demonstrerer, hvordan 5-dages hurtig prototypering kombineret med IATF 16949-certificeret produktion og tilbud på 12 timer transformerer plademetalbearbejdning fra en flaskehals til en konkurrencemæssig fordel.

Uanset om du indkøber din første specialfremstillede metalplade eller optimerer en etableret leveringskæde, er principperne de samme: specificer tydeligt, match krav med kapaciteter og samarbejd med producenter, der forstår din branchebehov. Rustet med viden fra denne guide er du godt udrustet til at navigere i processen for custom-skaarpet metal med selvsikkerhed – fra første måling til færdigt emne.

Ofte stillede spørgsmål om custom-skaarpet metal

1. Hvad koster det at skære metal?

Metal skæring koster typisk mellem 0,50 og 2 dollar per lineær tomme, afhængigt af materialetype, tykkelse og skæremetode. Timeløn ligger generelt mellem 20 og 30 dollar. Laserskæring er dyrere ved præcisionsarbejde, mens plasmaskæring tilbyder en omkostningseffektiv løsning for tykkere stålplader. Seriestørrelse påvirker stykprisen markant – større serier reducerer opstillingomkostningerne fordelt på flere dele og nedsætter således den samlede udgift.

2. Skærer et byggemarked metal til dig?

De fleste byggemarkeder tilbyder grundlæggende rørsavning, men mangler udstyr til præcisionsbearbejdning af plademetal. For metal med specielle dimensioner, komplekse former eller stramme tolerancer, kan specialiserede værksteder eller online-tjenester som SendCutSend levere professionel laser-, plasma- og vandskæringsudskæring. Disse tjenester modtager digitale designfiler og leverer dele udskåret efter dine nøjagtige specifikationer.

3. Hvordan får man et stykke metal udskåret?

For tyndt plademetal derhjemme kan tinsaks bruges til lige snit. For professionelle resultater skal du indsende dine specifikationer til en tjeneste for skræddersyet metalbearbejdning. Lav nøjagtige mål, vælg materiale og tykkelse, lav dimensionerede tegninger eller DXF-filer og angiv krævede tolerancer. Online-metalværksteder tilbyder øjeblikkelig prisberegning – upload dine designfiler, vælg materialer og modtag præcist udskårne dele inden for få dage.

4. Hvad er forskellen mellem laserskæring og plasmaskæring til skræddersyet metal?

Laserudskæring er fremragende til komplicerede designs med tolerancer så stramme som ±0,005 tommer og producerer rene kanter på tynde til mellemstore materialer under 0,5 tommer. Plasma-udskæring håndterer tykkere materialer mere økonomisk – den bearbejder 1 tomme stål 3-4 gange hurtigere end alternativerne – men giver bredere snitkanter og kræver måske afslibning. Vælg laser til præcise dele og plasma til konstruktionsstål.

5. Hvilke materialer kan skæres til efter behov til fremstillingsprojekter?

Almindelige metaller, der kan skæres til efter behov, inkluderer aluminumsplader til lette anvendelser, kulfrit stål til billige konstruktioner, rustfrit stål (kvalitet 304 eller 316) til korrosionsbestandighed, forzinket stål til holdbarhed udendørs samt messing eller kobber til dekorative og elektriske formål. Hvert materiale reagerer forskelligt på skæreteknologier – aluminium skæres rent med laser eller CNC-fræsning, mens tykt kulfrit stål foretrækker plasmaskæring.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —