Tilpasset aluminiumsplade: 9 væsentlige punkter inden du bestiller

Forståelse af brugerdefinerede grundlæggende principper for aluminiumplader

Når du går igennem en moderne produktionsfacilitet, vil du bemærke, at aluminium er overalt. Fra komponenter til luftfart til arkitektoniske elementer former dette alsidige materiale utallige produkter, som vi bruger dagligt. Men her er pointen: ikke al aluminiumsplade er lige god. At forstå forskellen mellem standard alu-plader og brugerdefinerede muligheder kan spare dig tid, penge og besvær på dit næste projekt.

Brugerdefineret aluminiumsplade henviser til aluminiumsplader, som er fremstillet for at opfylde specifikke projektkrav i stedet for at blive købt i foruddefinerede, færdigkonstruerede konfigurationer. Mens standard aluminiumsplader kommer i faste dimensioner , tykkelse og overfladebehandlinger, er brugerdefinerede aluminiumsprodukter skræddersyet fra bunden og tilpasset dine nøjagtige specifikationer.

Hvad gør en aluminiumsplade brugerdefineret

Tænk på standard aluminiumsplader som at købe tøj fra stativet. Det fungerer til almindelige formål, men passformen er måske ikke perfekt. Skræddersyede løsninger er derimod ligesom at få en skrædder til at lave noget specifikt til dig. Aluminiumsbearbejdningen starter med at forstå dine anvendelseskrav og går derefter videre til materialevalg, præcisionskøbning, forming og afslutningsprocesser.

Flere grundlæggende egenskaber definerer skræddersyet arbejde:

- Præcise dimensioner: Dele udskåret i nøjagtige mål med stramme tolerancer i stedet for standard 4 gange 8 fod plader

- Specifikt legeringsvalg: Den rigtige aluminiumskvalitet valgt ud fra krav til styrke, korrosionsbestandighed og formbarhed

- Tilpassede overfladebehandlinger: Valgmuligheder fra anodisering til pulverlak, tilpasset estetiske og funktionelle krav

- Anvendelsesdrevne specifikationer: Alle aspekter er designet ud fra, hvordan delen skal fungere i den tænkte omgivelse

Hvorfor producenter vælger tilpasning frem for standardmaterialer

Standard aluminiumplader tilbyder bekvemmelighed og lavere startomkostninger til almindelige anvendelser som f.eks. tagplader eller simple kanalsystemer. Men denne bekvemmelighed medfører betydelige begrænsninger. Projekter, der kræver præcision, indviklede designs eller ikke-standardiserede dimensioner, kan simpelthen ikke effektivt imødekommes af standardløsninger.

Industrier såsom bilindustrien, luft- og rumfartsindustrien, elektronik og industriproduktion kræver i stigende grad komponenter, der opfylder nøjagtige specifikationer og tåler krævende driftsbetingelser. Ifølge branchenspecialister tilpasset plademetal giver den strukturelle integritet, funktionelle præcision og æstetiske kvalitet, som standardløsninger ikke kan levere.

Her er, hvad der adskiller tilpassede fra standard aluminumspladevarer:

- Fleksibilitet i konstruktionen: Komplekse former og indviklede detaljer, som kan opnås uden at kompromittere materialets integritet

- Dimensionelt nøjagtighed: Tolerancer målt i tusindedele af en tomme i stedet for omtrentlige pasform

- Materielle optimering: Mindre spild, da dele skæres specifikt til dit projekt

- Integreret afslutning: Overfladebehandlinger udført som en del af fremstillingsprocessen

- Kvalitetssikring: Inspektion i hver fase sikrer, at dele opfylder ydeevnecriterierne

Den stigende efterspørgsel på tværs af brancher afspejler en enkel realitet: når ydelse og pålidelighed betyder noget, levererer specialfremstillet aluminiumsplademetal resultater, som standardmaterialer ikke kan matche. Uanset om du indkøber dele til elektronikbeskyttelser, HVAC-komponenter eller præcisionsmaskiner, stiller forståelsen af disse grundlæggende principper dig bedre i stand til at træffe klogere indkøbsbeslutninger.

Vejledning i valg af aluminiumslegering til enhver anvendelse

Nu hvor du ved, hvad der gør aluminiumsplademetal til customløsninger, er det næste afgørende valg at vælge den rigtige legering. Lyder det kompliceret? Det behøver det ikke at være. Tænk på aluminiumslegeringer som forskellige kvaliteter stål eller typer træ. Hver enkelt har sine specifikke styrker, og valg af den forkerte kan kompromittere hele dit projekt.

Aluminiummetal er ikke et materiale, der passer til alle formål. Legeringen, du vælger, påvirker direkte hvordan dine dele yder under belastning , modstår korrosion, tåler svejsning og forms med i komplekse former. At træffe et velovervejet valg her, sparer omkostninger forbundet med omfattende reparationer og sikrer, at dit brugerdefinerede aluminiumsplademetal opfylder kravene i den virkelige verden.

Gennemgang af populære aluminiumslegeringer til plademetalprojekter

Når du gennemser specifikationer, vil du støde på firecifrede numre som 3003, 5052, 6061 og 7075. Disse er ikke tilfældige koder. De identificerer specifikke familier af aluminiumslegeringer, hver konstrueret til bestemte ydeevneegenskaber.

Ifølge industrielle sammenligningsdata for legeringer bestemmer de primære legeringselementer hver kvalitets adfærd:

- 3003 (Aluminium-Mangan): Indeholder mangan som det vigtigste legeringselement, hvilket forbedrer korrosionsbestandighed og styrke i forhold til rent aluminium

- 5052 (Aluminium-Magnesium): Magnesium giver fremragende korrosionsbestandighed og god styrke uden varmebehandling

- 6061 (aluminium-magnesium-silicium): Kombinerer magnesium og silicium for styrke, korrosionsbestandighed og fremragende bearbejdningsmuligheder

- 7075 (aluminium-zink): Zink skaber en af de stærkeste aluminiumlegeringer, der findes, og foretrækkes i luftfartsapplikationer

Her er en omfattende sammenligning, der kan guide dit valg:

| Legering | Korrosionsbestandighed | Formbarhed | Svejsbarhed | Styrkeklasse | Ideelle anvendelser |

|---|---|---|---|---|---|

| 3003 | God | Fremragende | Fremragende | Moderat | Tagdækning, køkkenredskaber, opbevaringstankes, HVAC-komponenter |

| 5052 | Fremragende | Fremragende | Fremragende | God | Marine udstyr, medicinske enheder, brændstoftanke, trykbeholdere |

| 6061 | God | Fremragende | Fremragende | Fremragende | Konstruktionsdele, rørledninger, cykelrammer, elektrisk udstyr |

| 7075 | Fremragende | Lav | Lav | Overlegen | Luftfartsstrukturer, militære anvendelser, automobilsportdele |

Tilpasning af legeringsegenskaber til dine applikationsbehov

Tal på et diagram fortæller kun en del af historien. Hvad betyder disse egenskaber i praksis, når dine dele er i brug? Lad os gennemgå hver karakteristik i praktiske termer.

Korrosionsbestandighed: Udsættes dine dele for fugt, saltvand eller kemikalier? 5052-aluminiumsplader yder fremragende i marine miljøer netop fordi det ikke indeholder kobber, hvilket gør det naturligt modstandsdygtigt over for nedbrydning fra saltvand. Hvis du producerer både skrog eller udendørs skilte, er dette langt vigtigere end for indendørs elektriske kabinetter.

Formbarhed: Hvor meget bøjning, formning eller trækning kræver din konstruktion? Legeringer som 3003 og 5052 aluminium bøjer uden at sprække, hvilket gør dem ideelle til komplekse geometrier. I mellemtiden modstår 7075's hårdhed formning, så det egner sig bedre til drejede og fræsede dele frem for bøjede pladeemner.

Svejsbarhed: Kræver samlingen svejsning? Ifølge specialister i plademetalbearbejdning har 7075 tendens til at sprække efter svejsning, hvorfor mekanisk samling foretrækkes ved højstyrkeapplikationer. Både 5052 og 6061 kan svejses glimrende til konstruktive samlinger.

Styrkeklasse: Hvilke belastninger skal dine dele klare? 6061 tilbyder en fremragende balance mellem styrke og formbarhed, hvilket forklarer, hvorfor det er den mest populære og omkostningseffektive legering til almindelige formål. Når styrke i forhold til vægt er afgørende, leverer 7075 cirka 1,5 gange mere styrke end 6061.

Varmebearbejdningsmulighed: Kan du forbedre egenskaberne gennem varmebehandling? 5052 kan ikke varmebehandles, men styrkes i stedet ved koldformning. Både 6061 og 7075 reagerer udmærket på varmebehandlingsprocesser som T6-tempering, hvilket giver dig mulighed for at optimere mekaniske egenskaber efter fremstilling.

En almindelig misforståelse indebærer forveksling af aluminium med pladestål med aluminiumsbelægning. Dette er helt forskellige materialer. Aluminiumslegeringer indeholder intet stål. Forvirringen opstår typisk fra overfladebehandlinger som galvanisering, der skaber stål-aluminiums kompositter til specifikke tagdækningsapplikationer.

For anodiseret aluminiumspladeapplikationer accepterer 6061 anodisering særdeles godt og producerer et ensartet beskyttende lag, der forbedrer både udseende og holdbarhed. Hvis dit projekt kræver farvede eller klare anodiserede overflader, skal du tage hensyn til dette allerede i valget af legering under designprocessen.

At vælge den rigtige legering handler ikke om at finde det 'bedste' alternativ. Det handler om at matche materialeegenskaber med dine specifikke ydelseskrav, procesbehov og budgetbegrænsninger. Med denne viden på plads er du klar til at tackle den næste afgørende specifikation: valg af tykkelse og gauge.

Valg af tykkelse og gauge gjort enkelt

Du har valgt din legering. Nu kommer det spørgsmål, som mange nybegyndere fejler på: hvor tyk bør din aluminiumsplade være? Gaugesystemet tilføjer endnu et lag af forvirring, fordi det fungerer modsat, hvad man måske ville forvente. Men vær ikke bekymret. Når først du forstår logikken bag det, bliver det nemt at træffe det rigtige valg af tykkelse.

Aluminiumpladens tykkelse påvirker direkte strukturel ydeevne, vægt, formbarhed og omkostninger. Hvis du vælger forkert, risikerer du enten overdimensionering (spilder penge på materiale, du ikke har brug for) eller underdimensionering (risiko for delsvigt). Ingen af disse udfald hjælper dit projekt med at lykkes.

Forklaring af aluminiumspladens størelsesmål (gauge)

Her er det modintuitive aspekt: lavere gauge-tal betyder tykkere materiale . En 16 gauge aluminiums plade måler ca. 1,29 mm, mens en 18 gauge aluminiumsplade er tyndere ved ca. 1,02 mm. Denne omvendte sammenhæng går tilbage til 1800-tallets wiretrækningsoperationer, hvor gauge målte, hvor mange gange metalpasserede gennem trækningsdåser. Flere passager resulterede i tyndere wire og dermed højere gauge-tal.

Ifølge standarder for bearbejdende industri er målesystemet ikke universelt for alle metaller. En 18-gauge stålplade måler 0,0478 tommer tyk, mens 18-gauge aluminium kun måler 0,0403 tommer. Brug af forkert målechart resulterer i materialer, der enten er for tykke eller for tynde til dit formål.

Når du arbejder med brugerdefinerede aluminiumsplader, vil du støde på Brown & Sharpe målesystem (også kaldet American Wire Gauge eller AWG) som standard for ikkeejernholdige metaller, herunder aluminium. Her er et praktisk referencechart:

| Stikkelnummer | Tykkelse (tommer) | Tykkelse (mm) | Typiske anvendelser | Relativ pris |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Brændstoftanke, køretøjschassis, tunge strukturelle sider | Høj |

| 12 | 0.0808 | 2.05 | Beholdere til højt tryk, bilkarosserier, værktøjskasser | Mellem-Høj |

| 14 | 0.0641 | 1.63 | Rammer til solpaneler, ventilationskanaler, industrielle omslag | Medium |

| 16 | 0.0508 | 1.29 | Skilte, gelændere, tagkonstruktioner | Medium |

| 18 | 0.0403 | 1.02 | Aestetiske beklædninger, flashing, lette plader | Lav-Mellem |

| 20 | 0.0320 | 0.81 | Flypaneler, lette kabinetter, drikkevareblikke | Lav |

| 22 | 0.0253 | 0.64 | Husholdningsapparater, navneskilte, dekorative lister | Lav |

| 24 | 0.0201 | 0.51 | Isoleringsovertræk, automobil-lister | Lav |

Et 1/8 aluminiumsark (nogle gange skrevet som 1 8 aluminiumsark i søgeforespørgsler) svarer groft til 0,125 tommer eller cirka 8-gauge materiale. Denne tykkelse hører til pladtekategori snarere end blik og anvendes til tunge konstruktionsopgaver, der kræver betydelig bæreevne.

Hvordan tykkelse påvirker ydelse og omkostninger

Tykkelse handler ikke kun om styrke. Det indebærer en afvejning mellem fire konkurrerende faktorer, som du skal vurdere ud fra dine projektkrav:

- Strukturel integritet: Tykkere materiale modstår bukning, dentning og udmattelsessvigt under belastning. Afgørende for bærende komponenter.

- Vægtforhold: Enhver stigning i tykkelse tilføjer vægt. Luftfarts- og automobilapplikationer kræver ofte tynde aluminiumsark for at minimere masse.

- Formbarhed: Tyndere ark bukker nemmere med mindre radier. Tykkere materiale kræver større bukkeradier for at undgå revner.

- Kostnadsindikationer: Materialeomkostningerne stiger proportionalt med tykkelsen. Et 10-gauge ark koster groft regnet dobbelt så meget som et 20-gauge ark pr. kvadratfod.

Ifølge retningslinjer for aluminiumsspecifikation , materiale tykkere end 6 mm (cirka 0,236 tommer) skifter fra plademetal til pladeklassificering. Denne forskel er vigtig, fordi plade typisk kræver forskellige fremstillingsprocesser og udstyr.

Hvornår bør du vælge tyndt aluminiumsblad frem for tykkere muligheder? Anbefalinger baseret på anvendelsen hjælper med at afklare dette valg:

- Skilteanvendelser: 16 til 20 gauge giver tilstrækkelig stivhed til indendørs skilte, mens vægten forbliver håndterbar. Til udendørs skilte kan 14 gauge være nødvendig for vindmodstand.

- Automobilpaneler: 18 til 22 gauge balancerer formevne for komplekse kurver med tilstrækkelig styrke til karosseripaneler. Bærende komponenter kræver 10 til 14 gauge.

- HVAC-komponenter: 14 til 18 gauge klare trykforskel i ventilationskanaler, samtidig med nem formning og samling under installation.

- Konstruktionsanvendelser: 10 til 14 gauge sikrer den bæreevne, der kræves til rammer, beslag og understøtningselementer.

En afgørende faktor, der ofte overses, vedrører tykkelses tolerancer. Den angivne måling på specifikationsdiagrammer repræsenterer nominel tykkelse, ikke en eksakt værdi. Branchestandarder som ASTM B209 fastlægger acceptable toleranceområder, som varierer med pladens bredde og tykkelse. Ved præcisionsapplikationer bør du angive det ønskede toleranceområde og anmode om et produktionsprøvecertifikat (Mill Test Certificate), der bekræfter den faktisk målte tykkelse ved levering.

Nu hvor din legering og tykkelse er valgt, er næste skridt at forstå, hvordan forskellige fremstillingsmetoder påvirker dine specialfremstillede emner i aluminiumsplade.

Fremstillingsmetoder og præcisionsmuligheder

Din legering er valgt. Din tykkelse er specificeret. Nu kommer det spørgsmål, der former kvaliteten af dit endelige emne: hvordan vil din customfremstillede aluminiumsplade blive skåret? At forstå fremstillingsmetoder er ikke kun akademisk viden. Det påvirker direkte tolerancer, kantafslutning, ledetid og projektomkostninger.

Når du skal skære aluminiumsplader, støder du på fire primære teknologier: laser-skæring, CNC-fræsning, vandskæringsmetoden og stempling. Hver metode har sine egne fordele afhængigt af materialets tykkelse, designkompleksitet og produktionsvolumen. Lad os se nærmere på, hvad hver metode tilbyder, så du kan træffe et velovervejet valg.

Sammenligning af skæreteknologier til aluminiumsplader

Den bedste måde at skære aluminiumsplader på afhænger helt af dine specifikke krav. Hvad fungerer fremragende til tynde dekorative paneler, kan fuldstændig mislykkes ved tykke strukturelle komponenter. Ifølge produktionsspecialister hos SendCutSend indgår materialevalg, størrelse, tolerancer og behov for efterbehandling i valget af den optimale skæremetode.

Her er en omfattende sammenligning, der guider dit valg af skæremetode til aluminium:

| Produktionsmetode | Præcisionstolerance | Kantkvalitet | Tykkelseskapacitet | Relativ hastighed | Prisfaktor |

|---|---|---|---|---|---|

| Laser Skæring | ±0,005" (0,13 mm) | Udmærket (kan kræve afslibning ved tykt materiale) | Op til 1,0" (25,4 mm) | Hurtigst (op til 2.500 in/min) | Lav til Middel |

| CNC-ruting | ±0,005" (0,13 mm) | Meget god (superiør finish på plast og kompositter) | Varierer efter materiale | Medium | Medium |

| Vandstrålskæring | ±0,005" (0,13 mm) | Udmærket (ingen spåner eller dråber) | Op til flere tommer | Langsomst | Højere |

| Stempling | ±0,005" til ±0,015" | God (kan kræve sekundær efterbehandling) | Typisk op til 0,25" (6,35 mm) | Meget hurtig (høj kapacitet) | Lav pris pr. enhed (høje værktøjsomkostninger) |

Laserskæring: Højtydende fibereffektlasere i området fra 4 kW til 12 kW bruger en forstærket lysstråle til at smelte, brænde og fordampe aluminium langs en forudprogrammeret bane. Denne metode giver ekstraordinær hastighed og præcision ved skæring af aluminumsplader. Ifølge branchedata kan laserskæring opnå hastigheder op til 2.500 tommer i minuttet, samtidig med at stramme tolerancer overholdes. Processen skaber et lille "kerf" (bredden af det materiale, der fjernes under skæring), og erfarne producenter kompenserer automatisk for dette i deres programmering.

Et aspekt ved laserskæring vedrører den varmepåvirkede zone (HAZ). Da lasere er en termisk proces, kan det tilstødende materiale opleve små ændringer i sine egenskaber. På grund af den ekstremt høje skærehastighed og den smalle strålediameter minimeres varmeoverførslen dog betydeligt. For simple geometrier er HAZ næsten ikke-eksisterende.

CNC Fræsning: I modsætning til termisk skæring bruger CNC-routere en roterende carbidskærer monteret i en computerstyrede spindel. Skæreren dykker ned i materialet og bevæger sig langs forudprogrammerede stier. Denne metode er fremragende til plast, kompositter og træ, men kan også håndtere aluminium effektivt. Overfladekvaliteten overgår ofte laserskæring, især på tykkere materialer.

CNC-routing har dog nogle begrænsninger. Indvendige hjørner kan ikke være skarpere end skærerdiameteren (typisk 1/8 tomme), hvilket kræver en minimumsradius på 0,063 tommer på alle indvendige kanter. Desuden holder små fastgørelsesflikker delene på plads under bearbejdningen, hvilket kan efterlade svage mærker, der kræver manuel efterbehandling.

Vandskæring: Denne proces bruger ekstremt højttrykkende vand (op til 60.000 PSI) blandet med fint knust garnet-slidemiddel. Strålen skærer igennem materialet uden at generere varme, hvilket fuldstændigt eliminerer bekymringer om HAZ. Dette gør vandskæring ideel til applikationer, hvor termiske effekter ikke er acceptable, såsom fly- og rumfartsdele med strenge krav til materialeegenskaber.

Hvad koster det? Vandskæring er væsentligt langsommere end laserskæring og koster typisk mere pr. del. Men når det gælder materialer, der er vanskelige at bearbejde, eller når kantkvalitet er afgørende, kan investeringen godt retfærdiggøres.

Emballering: Til produktion i store serier bruger stansning herdede værktøjsforme til at skære eller forme aluminiumsplader i et enkelt pressehub. Når værktøjerne først er fremstillet, produceres delene ekstremt hurtigt til lave stykomkostninger. Begrænsningen ligger i den forudgående værktøjsinvestering, som kun er økonomisk forsvarlig ved højere produktionsmængder.

Hvilken fremstillingsmetode passer til dit projekt

Valg af, hvordan du skærer aluminiumsplader, starter med at forstå dine prioriteringer. Stil dig selv disse spørgsmål:

- Hvor stor tolerancen har du faktisk brug for? Hvis ±0,009" er tilstrækkeligt, bliver vandskæring et muligt valg. Hvis du har brug for ±0,005" eller strammere, er laser- eller CNC-fræsning bedre egnet.

- Hvor tyk er din materiale? Tynde plader foretrækker laserskæring. Tykkere plader kan kræve vandskæringsevner.

- Spiller varmefølsomhed en rolle? Ingen termiske processer er tilladt i luftfarts- og visse industrielle anvendelser.

- Hvad er din produktionsmængde? Prototyper og lave mængder passer bedst til laser- eller vandskæring. Store mængder retfærdiggør investering i stansningsværktøj.

- Hvilken kantkvalitet er acceptabel? Dele, der ikke kræver sekundær efterbehandling, drager fordel af vandskæringens spånfri kanter.

Ud over skæring inkluderer din fremstillingsproces sandsynligvis sekundære operationer. Ifølge PEKO Precision typisk gennemløber en komplet proces for plademetal fremstilling disse faser:

- Design og programmering: CAD-filer konverteres til maskininstruktioner, med værktøjsspor optimeret til din valgte skæremetode

- Snitning: Den valgte proces skaber basisdele-geometrien ud fra flade plader

- Bøjning og formning: Pressebøjninger eller omformningsudstyr form giver flade udsparinger tredimensionelle former. Vigtige overvejelser inkluderer bøjetillæg, fjedringseffekt og minimale bøjeradier for at undgå revner

- Samling: Dele, der skal samles, gennemgår svejsning, niting eller mekanisk samling

- Udformning: Overfladebehandlinger såsom avning, anodisering eller pulverlak påføres for at forberede dele til endelig anvendelse

At forstå denne arbejdsgang hjælper dig med at kommunikere effektivt med produktionssamarbejdspartnere. Når du anmoder om tilbud for skræddersyede aluminiumsplader, skal du angive ikke blot kravene til skæring, men også eventuelle bøjnings-, formnings- eller overfladebehandlingsoperationer, som din konstruktion stiller krav til.

Hvert produktionsvalg får ripples gennem hele produktionsprocessen. Den rigtige skæremetode kombineret med passende sekundære operationer leverer dele, der opfylder dine specifikationer uden unødige omkostninger eller forsinkelser. Nu hvor grundlæggende produktion er dækket, lad os undersøge, hvordan overfladefinish og beskyttende behandlinger kan forbedre dine aluminiumsdele.

Overfladefinish og beskyttende behandlinger

Dine skræddersyede aluminiumspladedele er skåret, formet og klar til det sidste trin, som ofte afgør deres ydeevne: overfladefinish. Forestil dig at modtage flot producerede komponenter, kun for at se dem korrodere, blive ridset eller miste glansen inden for få måneder. Det rigtige finish forhindrer dette scenario fuldstændigt.

Overfladebehandlinger gør mere end blot at få dele til at se pæne ud. De beskytter mod miljøskader, forbedrer holdbarheden og kan endda forbedre funktionsegenskaber som elektrisk ledningsevne eller malinghæftning. Ifølge specialister i aluminiumsfinish hos Comhan tjener overfladebehandlinger tre primære formål: at beskytte materialet, pynte dets udseende og sikre bedre hæftning for efterfølgende belægninger.

Valgmuligheder for overfladefinish, der transformerer dine dele

Når du bestiller brugerdefineret aluminiumsplade, vil du støde på flere finish-kategorier. Hver af dem tilbyder unikke fordele afhængigt af dine anvendelseskrav, budget og æstetiske præferencer.

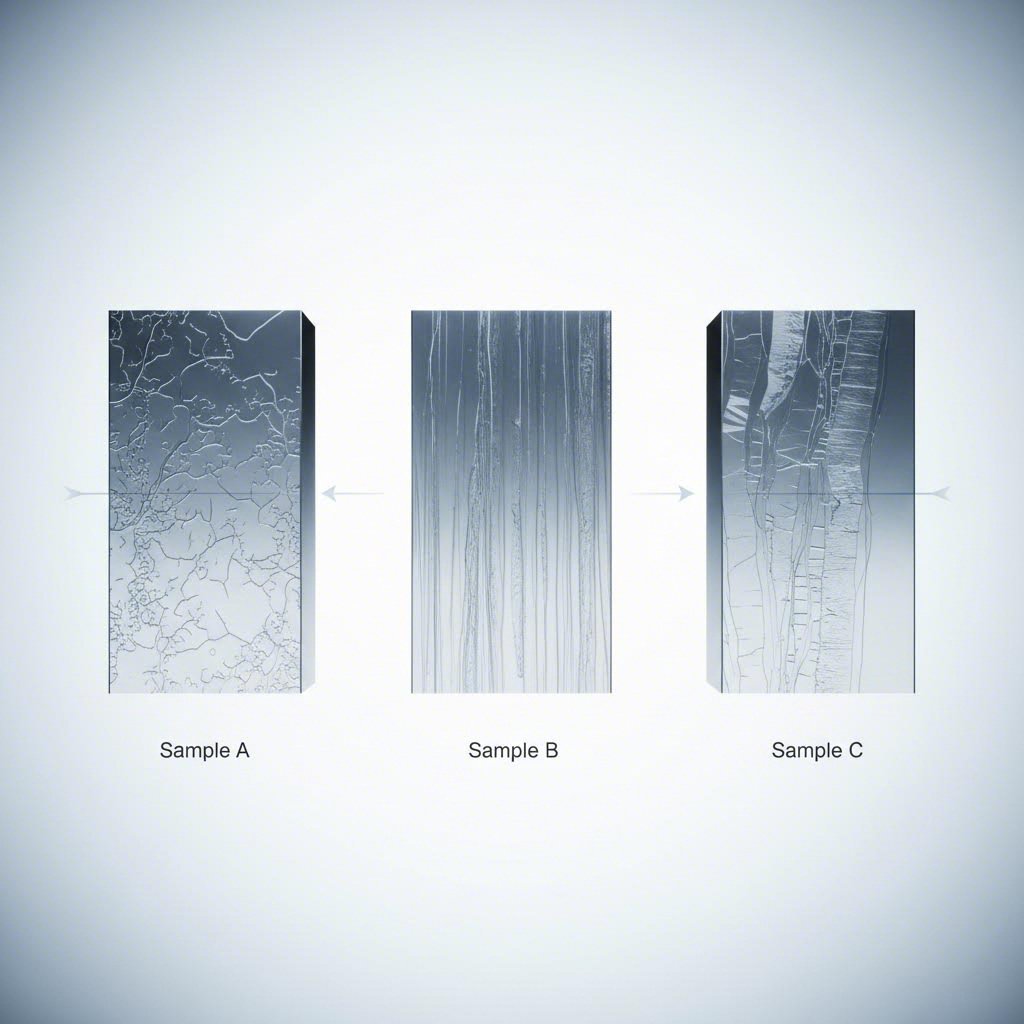

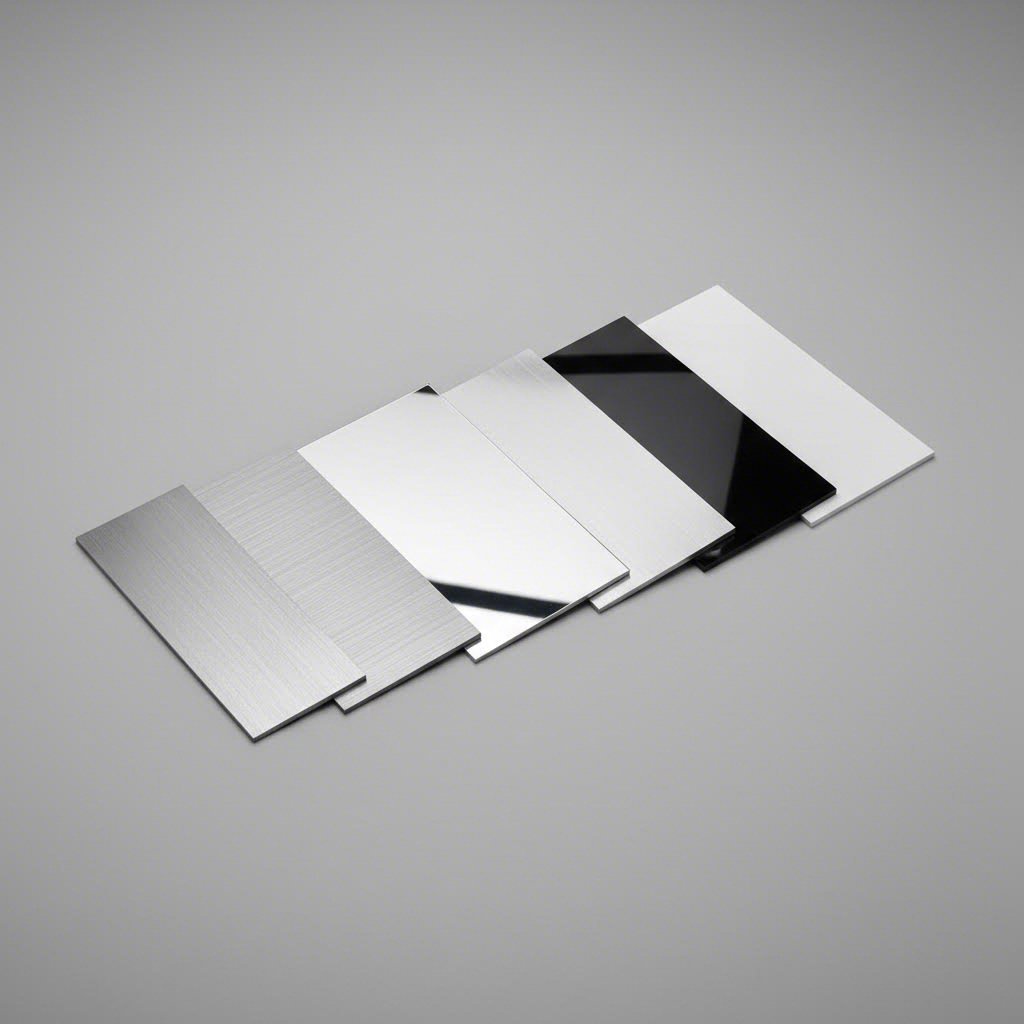

- Mallefinish: Den naturlige tilstand af rullet aluminium, som den kommer fra værket. Denne ubehandlede overflade viser små ridser og rulleaftryk, men fungerer perfekt til skjulte komponenter eller dele, der får sekundære finishes. Det er det mest økonomiske valg, når udseendet ikke betyder noget.

- Penslede finish: Oprettet ved slibning af overfladen med fint korn, hvilket giver ensartede retningsbestemte linjer. Dette finish skjuler fingeraftryk og små ridser, samtidig med at det leverer et moderne industriel udseende. Ideel til arkitektoniske paneler, apparaters forpaneler og dekorative kanter.

- Poleret aluminiumsplade: Mekanisk polering skaber spejllignende refleksion. Selvom det visuelt er flot, viser polerede overflader nemt fingeraftryk og ridser og kræver derfor mere vedligeholdelse. Bedst egnet til dekorative anvendelser, reflektorer og high-end-forbrugerprodukter.

- Hvid aluminumsplade: Opnås gennem pulverlakkering eller våglakkering, hvilket giver både farve og beskyttelse. Populært til skilte, arkitektonisk beklædning og udstyrshus, hvor ren æstetik er vigtig.

- Sort aluminumsplade: En anden mulighed med pulverlakering eller maling, der giver et elegant og professionelt udseende. Almindeligt anvendt i elektronikhus, bildekoration og displaymontager.

Beskyttende behandlinger til langvarig ydeevne

Ud over æstetik forlænger beskyttende behandlinger delenes levetid markant ved at skabe barriere mod korrosion, slid og miljøpåvirkning.

Anodisering: Denne elektrokemiske proces tilføjer ikke en belægning til aluminium. I stedet omdanner den overfladelaget til et hårdt, beskyttende aluminiumoxid. Ifølge Aluminum Association's afslutningsstandarder findes anodiserede aluminiumsplader i flere klasser baseret på belægningstykkelse:

- Beskyttende og dekorative (under 0,4 mil): Velegnet til indendørs anvendelser med minimal udsættelse for slid

- Arkitektonisk klasse II (0,4–0,7 mil): Standard for kommercielle bygningsapplikationer

- Arkitektonisk klasse I (0,7 mil og tykkere): Maksimal beskyttelse til krævende ydre miljøer

Anodisering gør det også muligt at integrere farver ved hjælp af farvestoffer eller elektrolytisk afsætning, hvilket skaber holdbare, farvede overflader, der ikke bladrer eller sprækker ligesom maling.

Pulverbelægning: Elektrostatiske pulver klæber til aluminium og hærder derefter i en ovn for at danne en sammenhængende beskyttende film. Denne proces bruger ingen opløsningsmidler og er derfor mere miljøvenlig end vådmaling. Den resulterende overflade er modstandsdygtig over for ridser, skrammer og misfarvning og giver ubegrænsede farvemuligheder. Overfladeteksturen forbliver dog lidt ruere end ved vådmalingsoverflader.

Vådmaling: Når estetikken står i fokus, leverer vådmaling den glatteste overflade, der kan opnås. Den kan også håndtere store emner, der ikke kan være i pulverlakbesprøjtningsbåde. Dekorative effekter, som er umulige med pulverlakering, bliver realistiske med anvendelse af vådmaling.

Forbehandling er vigtig: Uanset hvilken beskyttende behandling du vælger, bestemmer korrekt forbehandling succes. Affedtning, skylning og påførsel af konverteringsbelægninger sikrer optimal vedhæftning. Uden tilstrækkelig forberedelse bliver overfladerne revnet for tidligt, hvilket spilder din investering.

Når du specificerer overflader for din brugerdefinerede ordre på aluminiumsplader, skal du kommunikere tydeligt med din producent. Inkludér betegnelsessystemet fra Aluminum Association (som f.eks. AA-M10 C12 C22 A31 for en arkitektonisk klasse II klar mat anodiseret overflade) for at undgå tvetydigheder. Angiv om du har brug for milled overflade, anodiseret eller malet overflade, og præciser eventuelle farvematchkrav fra starten.

At forstå dine muligheder for overflader gør, at du kan anmode om præcis det, som dit projekt kræver. Nu ser vi nærmere på, hvordan disse valg sammen med andre projektspecifikationer påvirker dine samlede omkostninger.

Omkostningsfaktorer og budgetoptimeringsstrategier

Du har valgt din legering, angivet tykkelse, valgt en fremstillingsmetode og besluttet dig for overfladebehandlinger. Nu kommer det spørgsmål, alle købere stiller: hvor meget vil det egentlig koste? At forstå, hvad der driver priserne på tilpassede aluminiumsplader, hjælper dig med at træffe klogere beslutninger og undgå budgetmæssige overraskelser.

Prissætning af skræddersyede fabricerede dele er ikke lige så ligetil som at købe standardmaterialer. Flere variabler samvirker, og små designændringer kan føre til betydelige prisforskelle. Ifølge en omkostningsanalyse fra JLCCNC har det materiale, du vælger, den største indflydelse på omkostningerne, men fabriceringskompleksiteten, mængden og kravene til finish bidrager alle til din endelige faktura.

Hvad driver priserne på tilpassede aluminiumsplader

Hvor meget koster aluminium pr. pund? I oktober 2025 handler primært aluminium til ca. 1,17 til 1,84 USD pr. pund, afhængigt af regionale tillæg. Ifølge aktuelle markedsdata ligger prisen på London Metal Exchange omkring 1,30 USD pr. pund, mens købere i USA betaler et yderligere Midwest-tillæg på ca. 0,77 til 0,81 USD pr. pund, hvilket fører den reelle indkøbspris tættere på 2,10 USD pr. pund.

Men råvareomkostningerne udgør kun udgangspunktet. Din samlede projektomkostning afhænger af flere sammenhængende faktorer:

-

Materielle omkostninger:

- Basisprisen for aluminium svinger med de globale råvaremarkeder

- Legeringsgrad påvirker prissætningen. Speciallegeringer som 7075 koster mere end almindelige grader som 3003

- Pladetykkelse korrelerer direkte med omkostningerne. Tykkere materiale betyder mere aluminium pr. kvadratfod

- Spildprocenter er vigtige. Komplekse designs, der genererer betydeligt spild, øger den effektive materialeomkostning

-

Fremstillingens kompleksitet:

- Hver bøjning, hul eller svejset søm tilføjer opsætningstid og maskinbearbejdning

- Et enkelt laserudskåret beslag koster langt mindre end et omslag med flere bøjninger, koniske fordybninger og svejste hjørner

- Stramme tolerancer (såsom ±0,05 mm i stedet for ±0,2 mm) kræver langsommere skærehastigheder og yderligere kvalitetskontroller

- Komplekse geometrier kan kræve specialfremstillede fastgørelser eller flertrinsoperationer

-

Overvejelser vedrørende mængde:

- Opsætningsomkostninger fordelt over flere enheder reducerer dramatisk stykomkostningerne

- En serie på 500 dele koster betydeligt mindre pr. enhed end en serie på 5

- Prototypemængder har højere stykomkostninger på grund af faste omkostninger til programmering og opsætning

-

Overfladekrav:

- Pulverlak tilsidesætter typisk 0,20 til 1,00 dollar pr. pund til delomkostningen

- Anodisering varierer afhængigt af belægningsstykkelsesklasse

- Zinkplatering, polering og andre behandlinger tilføjer hver især bearbejdningstrin og omkostninger

-

Påvirkning af ledetid:

- Standardproduktion tager typisk 5-7 dage

- Hurtigordrer kan medføre et tillæg på 20-40 % for at prioritere din ordre

- Planlægning i god tid eliminerer tillæg for accelereret behandling

Hvad koster aluminium, når bearbejdning er inkluderet? Ifølge branchedata ligger den endelige pris for bearbejdede aluminiumsprodukter som regel mellem 2,00 og 4,50 USD per pund, når fremstilling er inddraget. Ekstrudering tilføjer 0,50 til 1,50 USD per pund, maskinbearbejdning tilføjer 1,00 til 3,00 USD per pund, og trykstøbning tilføjer 0,80 til 2,50 USD per pund afhængigt af kompleksiteten.

Smarte strategier til at optimere din projektbudget

Hvor meget aluminium sælger for efter bearbejdning, afhænger stort set af beslutninger, du kontrollerer. Ved at træffe strategiske valg i designfasen kan du opnå op til 30 % besparelser uden at ofre delenes kvalitet.

Overvej disse tilgange til budgetoptimering:

- Vælg det tyndeste materiale, der opfylder kravene: En 1,2 mm rustfri stålplade kan koste 40-60 % mere at bearbejde end 0,8 mm blødt stål på grund af øget maskinbelastning og nedsat skærehastighed. Det samme princip gælder for aluminium. Opnå en balance mellem styrke og fremstillingsevne ved at vælge den tyndeste pladetykkelse, der opfylder konstruktionskravene.

- Simplificér din design: At reducere antallet af bøjninger formindsker formningstiden. Fjernelse af unødige detaljer reducerer maskinbearbejdning. Hver simplificering resulterer i betydelige besparelser.

- Standardisér hullers størrelse og funktioner: Ved brug af almindelige borstørrelser og standardværktøj reduceres opsætningsskift mellem dele.

- Løs tolerancer, hvor det er muligt: Hvis din konstruktion ikke kræver ekstrem præcision, giver angivelse af ±0,2 mm i stedet for ±0,05 mm hurtigere bearbejdning og lavere omkostninger.

- Optimer råproduktets størrelse og layout: Samarbejd med din producent for at minimere affald. Formede råprodukter og effektive layouttilrettelæggelser kan reducere materialeaffald med 15-25 %.

- Samlel producer lignende dele: Bestilling af flere deltyper samtidigt gør det muligt at dele opstartsomkostninger på tværs af din ordre.

- Planlæg forud med hensyn til standard leveringstider: Omkostninger til hastordrer forsvinder, når du indbygger tilstrækkelig tid i dit projektplanlægning.

At forstå disse omkostningsfaktorer sætter dig i stand til at føre produktive samtaler med producenter. Når du anmoder om tilbud, skal du angive komplette specifikationer, herunder materialekvalitet, tykkelse, tolerancer, finishkrav og antal. Jo mere detalje du giver fra starten, desto mere nøjagtigt vil dit tilbud være.

Nu hvor omkostningsgrundlaget er dækket, handler næste skridt om at forstå designpraksis, der forhindrer produktionsproblemer og holder dit projekt inden for budgettet.

Bedste praksis for design til produktion

Du har valgt den perfekte legering, angivet den rigtige tykkelse og forstår dine fremstillingsmuligheder. Men her er det, mange projekter fejler: et smukt CAD-design, der ser fejlfrit ud på skærmen, kan blive en mareridt i produktionen. Hvorfor? Fordi aluminiumsplader ikke altid opfører sig, som solid modeling software forudsiger.

Design for Manufacturability (DFM) danner bro mellem det, du forestiller dig, og hvad producenter faktisk kan fremstille. At følge disse retningslinjer forhindrer ikke bare hovedbrud. Ifølge specialister i aluminiumsproduktion gør korrekt designforberedelse produktionen mere effektiv, nedsætter omkostningerne og sikrer, at dele leveres i overensstemmelse med dine specifikationer allerede første gang.

Designregler, der reducerer produktionsproblemer

Tænk på DFM-regler som retningslinjer, der holder dit projekt på rette spor. Hver enkelt retningslinje tager højde for de praktiske begrænsninger ved fremstillingsudstyr og materialeadfærd. Når du designer inden for disse parametre, ankommer dine fremstillede aluminiumsdele hurtigere, billigere og med bedre ydeevne.

- Bevar ensartet materialetykkelse gennem hele dit design. Plademetal starter som et fladt stykke med konstant tykkelse. Hele din del skal have samme pladetykkelse i aluminium. I modsætning til maskinbearbejdede komponenter kan du ikke skabe tykkere sektioner eller variable vægtykkelser uden at svejse separate dele sammen.

- Følg 4T-reglen for placering af funktioner. Sørg for, at alle huller, flikker, neder og andre funktioner har mindst fire gange materialetykkelsen i afstand til bøjningslinjer. Ifølge Protolabs designretningslinjer medfører placering tæt på uheldige deformationer i pressebremsen. For 0,050 tommer kobber betyder det mindst 0,200 tommer frihed. Det samme princip gælder for aluminium.

- Angiv realistiske bøjningsradier. Når du bøjer plademetal, skaber værktøjet i pressebremse en afrundet indvendig radius, ikke et skarpt hjørne. Den mest almindelige indvendige bøjningsradius er 0,030 tommer (0,762 mm). Husk, at den udvendige radius svarer til den indvendige radius plus materialetykkelsen. At designe med skarpe 90-graders hjørner sætter dit projekt op til fiasko.

- Brug ensartede bueradiuser gennem hele din del. Vil du spare penge? Angiv samme radius for hver bøjning. Når din producent ikke behøver at skifte værktøj mellem operationer, undgår du ekstra arbejdskomponenter. Forskellige radier på hver bøjning ser måske flot ud i CAD, men koster ekstra i produktionen.

- Inkludér hjørnefrihed ved bøjningsforsamlinger. Hvor to bøjninger mødes i et hjørne, skal materialet have et sted at gå hen. Uden hjørnefrihedsudskæringer revner eller folder metallet uhensigtsmæssigt. Standardpraksis foreskriver frihedsudskæringer, der er en anelse større end bøjningsradius, så dannelsen kan ske rent.

- Tag højde for K-faktoren ved udvikling af flade mønstre. K-faktoren angiver, hvor den neutrale akse ligger i dit materiale under bøjning. Ifølge specifikationer for pladerdesign varierer denne værdi typisk mellem 0,25 og 0,50 afhængigt af materiale, bøjningsvinkel og formningsmetode. Forkerte K-faktorværdier resulterer i dele, der ikke matcher de ønskede mål efter formning.

- Send korrekt formaterede CAD-filer. Din bestilling af tilpassede aluminumsplader bør omfatte en CAD-fil, der viser delen i dens foldede tilstand med tydeligt markerede foldelinjer. Solide objekter uden foldedata gør, at producenterne må gætte på din hensigt, hvilket kan føre til fejl og forsinkelser.

- Angiv tolerancer, der er passende for dit anvendelsesområde. Strammere tolerancer koster mere. Standard tolerancer for plademetal på ±0,010 til ±0,020 tommer fungerer til de fleste applikationer. Bevares præcisionstolerancer til funktioner, der virkelig kræver dem.

Almindelige fejl, der øger omkostningerne og forsinkelse af projekter

Selv erfarne ingeniører begår fejl, der komplicerer produktionen. At forstå disse faldgruber hjælper dig med at undgå dem, inden du indsender din design til tilbudsanmodning.

- For stramme tolerancer: At angive tolerancer på ±0,001 tomme, når ±0,010 tomme fungerer helt fint, øger maskinbearbejdstiden, inspektionskravene og omkostningerne. Ifølge eksperter i fabrikeringsbranchen er dette en af de mest almindelige og dyreste konstruktionsfejl.

- Funktioner placeret for tæt på kanter Hull, neder eller flikker placeret tæt på kantene af plademateriale kan deformeres under formning eller endda revne helt. Sørg for tilstrækkelig kantafstand baseret på materialetykkelse og størrelse af detaljen.

- Undervurdere nødvendig bøjningsradius: At designe stramme bøjninger, der overskrider materialegrænserne, medfører revner eller brud. Forskellige aluminiumslegeringer har forskellige minimale bøjningsradier. Varmebehandlet 7075-T6 kræver langt større radier end glødet 5052-H32 for at undgå revner.

- Ignorere tolerancesammenlægning: Når flere bøjninger, huller og detaljer samvirker, akkumuleres individuelle tolerancer. En del med fem bøjninger hver med ±0,010 tommer kan have en kumulativ variation på ±0,050 tommer ved den sidste detalje. Design kritiske detaljer i forhold til fælles datumflader i stedet for at kæde mål sammen sekventielt.

- Komplekse geometrier uden funktionel nødvendighed: Hvert ekstra bøjning, hul eller detalje tilføjer opsætningstid og bearbejdelsesomkostninger. Forenkl dit design ved at vurdere, om hver detalje reelt har et formål.

Når du arbejder med en aluminumsplade-skærer eller lasersystem, skal du huske, at disse maskiner fortolker din CAD-geometri bogstaveligt. Tvetydige mål, manglende oplysninger om bøjninger eller modstridende specifikationer skaber forvirring, hvilket forsinkelse i produktionen og kan resultere i forkastede dele.

Korrekt DFM-forberedelse giver god afkast gennem hele dit projekt. Producenter kan give mere præcise tilbud, produktionen kører hurtigere, og dine aluminumsdele ankommer i overensstemmelse med dine forventninger. Når du behersker disse designgrundprincipper, er du klar til at udforske, hvordan forskellige industrier anvender brugerdefineret aluminiumsplademetal for at opfylde deres unikke krav.

Industrielle anvendelser og certificeringskrav

Nu hvor du har mestret designprincipperne, er det her, alt kommer sammen: forståelse af, hvordan forskellige brancher faktisk bruger specialfremstillet aluminiumsplade. Hver sektor stiller unikke krav, der påvirker alle de specifikationsbeslutninger, du har lært om. Det, der virker til arkitektoniske paneler, holder ikke mål med kravene til luftfartsdele, og bilindustrins behov adskiller sig betydeligt fra HVAC-anvendelser.

At kende disse branchespecifikke krav hjælper dig med at kommunikere effektivt med producenter og sikrer, at dine dele opfylder ikke blot dimensionsspecifikationerne, men også de regulerings- og ydelseskrav, som din anvendelse stiller.

Brancheanvendelser, der driver efterspørgslen på custom aluminium

Aluminiums kombination af styrke, letvægtsegenskaber og korrosionsbestandighed gør det uundværligt inden for flere sektorer. Ifølge PSHardware's brancheguide omfatter anvendelser byggeri og arkitektur, transport, forbrugsgoder og industriproduktion. Lad os se nærmere på, hvad hver større sektor kræver.

Bilindustrien: Måske er det ingen sektor, der stiller større krav til brugerdefineret aluminiumspladeendos som bilindustrien. Hvert eneste aluminumspanel på en køretøjskarosserie skal overholde stramme tolerancer, samtidig med at det forbliver let nok til at forbedre brændstofeffektiviteten. Chassikomponenter, ophængningsdele og bærende dele kræver dokumenteret sporbarhed og kvalitetsstyringssystemer, som sikrer konsekvent ydelse over millioner af dele.

Ifølge NSF-certificeringsvejledninger , er IATF 16949 blevet den internationale standard for kvalitetsstyringssystemer i bilindustrien. Denne certificering fokuserer på at fremme kontinuerlig forbedring med vægt på fejlforebyggelse samt reduktion af variation og spild gennem hele varekæden. De fleste større automobil-OEM'er kræver IATF 16949-certificering hos deres leverandører, uanset organisationsstørrelse.

For bilprojekter, der kræver certificerede producenter, bliver det afgørende at samarbejde med leverandører, som kan tilbyde hurtig prototyping sammen med masseproduktion. Producenter som Shaoyi (Ningbo) Metal Technology kombinerer 5-dages hurtig prototyping med IATF 16949-certificeret produktion af chassis, ophængning og strukturelle komponenter. Denne dobbelte kapacitet giver bilkøbere mulighed for hurtigt at validere konstruktioner, inden de går i fuld produktion.

Klima- og ventilationsindustrien: Opvarmning, ventilation og klimaanlæg er stærkt afhængige af aluminium til kanalsystemer, varmevekslere og udstyrshuse. Materialets fremragende termiske ledningsevne gør det ideelt til varmeoverførselsapplikationer. Ifølge branchenspecialister gør aluminiums ledningsevne det populært til radiatorer, HVAC-kanaler og varmevekslende komponenter.

Skilte og grafik: Fra vejside skilte til detailudstillinger leverer aluminiumplader holdbarhed og vejrmodstand. Indendørs skilte bruger typisk tyndere plader for at spare vægt, mens udendørs anvendelser kræver tykkere materiale for at modstå vindlast. Overfladebehandling er særlig vigtig her, hvor anodiserede eller pulverlakerede overflader yder både æstetik og langvarig beskyttelse.

Arkitektoniske anvendelser: Modern arkitektur er afhængig af aluminium til tagdækning, beklædning, vinduesrammer, klappaneler og loft. Sektoren for aluminiumstagplader fortsætter med at vokse, da arkitekter specificerer materialet på grund af dets samtidsorienterede udseende og korrosionsbestandighed. Ifølge data fra byggebranchen gør aluminiums kombination af vejr- og korrosionsbestandighed samt designfleksibilitet det til et foretrukket valg for bygningsfacader og strukturelle elementer.

Luftfartsektor: Når vægtbesparelser direkte oversættes til brændstofeffektivitet og lastkapacitet, kræver luftfartsapplikationer de højeste standarder. Ifølge Protolabs' analyse inden for luftfart reducerer aluminiumslegeringer flyvemaskinernes vægt markant, da de er væsentligt lettere end stål, hvilket tillader flyene at bære mere vægt eller øge brændstofeffektiviteten. Almindelige luftfartsapplikationer omfatter brændstofsystemer, varmevekslere, samlerør, turbinpumper og forskellige strukturelle beslag.

Anhænger og transport: Aluminiumplader til brug i trailers balancerer holdbarhed med vægtreduktion. Flådeførere specificerer aluminiums siding og strukturelle komponenter for at øge lastkapaciteten uden at ofre strukturel integritet. Legeringen 5052 anvendes ofte i denne sektor på grund af dens fremragende korrosionsbestandighed og formbarhed.

Sektor-specifikke krav, du skal kende

Hver industri har forskellige krav, som påvirker materialevalg, fremstillingsprocesser og kvalitetsstandarder. At forstå disse forskelle hjælper dig med at specificere dele, der opfylder både funktionelle og reguleringsmæssige krav.

| Branche | Foretrukne legeringer | Typisk tykkelse | Krav til overfladebehandling | Kvalitetscertifikater |

|---|---|---|---|---|

| Automobil | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-lak, pulverlak eller ubehandlet til svejsning | IATF 16949, ISO 9001 |

| HVAC | 3003, 5052 | 0,5 mm - 1,5 mm | Fabriksfinish, malet | SMACNA-standarder |

| Skiltning | 3003, 5052 | 0,8 mm - 2,0 mm | Anoderet, pulverovertrukket, vinyl-ready | UL-certificering for belysningskort |

| Arkitektonisk | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anoderet PVDF-belægning i klasse I/II | AAMA 2603/2604/2605 |

| Luftfart | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Kromatomformning, anodiseret | AS9100, Nadcap |

| Anhænger/Transport | 5052, 6061 | 1,5 mm – 4,0 mm | Møllefinish, malet, struktureret | Overholdelse af DOT, ISO 9001 |

Certificeringsdybdegående: IATF 16949-certificeringen fortjener særlig opmærksomhed, fordi den repræsenterer et af de mest krævende kvalitetsstyringssystemer inden for produktion. Ifølge NSF's certificeringsoversigt blev denne standard udgivet i 2016 af International Automotive Task Force og erstattede den tidligere ISO/TS 16949. Den bygger på ISO 9001's struktur og tilføjer bilindustri-specifikke krav med fokus på forebyggelse af defekter, reduktion af spild og produktsikkerhed.

Organisationer, der er certificeret i henhold til IATF 16949, skal dokumentere overholdelse af alle ti klausuler i standarden og tage højde for hele deres driftsøkosystem, herunder varekæde, kunder og interessenter. Organisationer med certificering rapporterer fordele som forbedret kundetilfredshed, øget effektivitet, bedre risikostyring og større medarbejderengagement. Certificeringen følger en treårig cyklus med overvågningsrevisioner i år ét og to og genoptagelse af certificeringen i år tre.

Hvad dette betyder for købere: Når du indkøber aluminiumspaneler eller andre specialfremstillede komponenter til bilapplikationer, bør verifikation af din leverandørs IATF 16949-certificering være en ufravigelig krav. Dette certificering bekræfter, at din produktionssamarbejdspartner vedligeholder de kvalitetsystemer, som bil-OEM'er kræver. Leverandører, der yder omfattende DFM-understøttelse sammen med hurtig offertafvikling (såsom svar inden for 12 timer), demonstrerer den serviceresponsivitet, der sikrer, at bilprojekter bliver på skinnerne.

Overvejelser ved aluminiumsbehandling efter sektor: Udover certificeringer stiller hver branche unikke udfordringer til aluminiumsbehandling:

- Bilindustrien: Højhastighedsstansning med stramme tolerancer, svejsbarhed og overfladeforberedelse for malinghæftning

- Klima: Kantsvejsning, formning til kanalsystemer og opretholdelse af ledningsevne

- Skilte: Præcisionskørsel til grafisk anvendelse, konsekvent fladhed og kantafslutning

- Arkitektur: Håndtering af store paneler, skjulte samlingssystemer og hensyn til varmebryder

- Luftfart: Materialsporbarhed, ikke-destruktiv inspektion og nul-defekt acceptkriterier

At forstå disse branchespecifikke krav gør det muligt at kommunikere effektivt med leverandører og vælge dem, der er rustet til din specifikke anvendelse. Når branchekravene er afklaret, er det sidste trin at vælge den rigtige leverandør og navigere ordreprocessen med succes.

Valg af den rigtige leverandør og bestillingsproces

Du har defineret dine specifikationer, forstået fremstillingsmulighederne og identificeret dine branchekrav. Nu kommer det afgørende valg, der bestemmer, om al denne forberedelse bærer frugt: udvælgelsen af den rigtige productionspartner. Hvor kan jeg købe plader i aluminium, der opfylder mine præcise krav? Svaret afhænger mindre af geografi og mere af at finde en leverandør, hvis kapacitet, certificeringer og servicestandarder er i overensstemmelse med dine projektbehov.

Ifølge Howard Precision Metals er metaller af høj kvalitet afgørende for produktion af komponenter og produkter med pålidelighed og lang levetid. Hvis du vælger en mindre kvalitetsfuld metalleverandør, kan det negativt påvirke din virksomheds ry og ydeevne. At vælge den rigtige leverandør af aluminiumsplader handler ikke kun om at finde den laveste pris. Det handler om at opbygge et partnerskab, der leverer konsekvente resultater.

Vurdering af leverandører af specialfremstillede plader i aluminium

Inden du anmoder om tilbud, skal du etablere klare vurderingskriterier. Ikke alle producenter har de samme muligheder, og uoverensstemmende forventninger fører til forsinkelser, kvalitetsproblemer og frustration. Uanset om du søger aluminiumsplader i nærheden af mig eller overvejer udenlandske partnere, er det disse faktorer, der skelner pålidelige leverandører fra risikable valg.

- Produktionsmuligheder og udstyr: Er leverandøren i besiddelse af den fremstillingsudstyr, som dit projekt kræver? En veludstyret leverandør af aluminiumsplader bør enten internt eller gennem pålidelige samarbejdspartnere kunne tilbyde ekstruderingspresser, anodisering, pulverlak, samt CNC-bearbejdning. Ifølge Kimsen Global's leverandørauditvejledninger er det afgørende at bekræfte den månedlige kapacitet i ton og fleksibiliteten til at skala op for at håndtere efterspørgselsudsving, især ved langvarige forsyningsaftaler.

- Certificeringer og kvalifikationer: Sørg for, at din potentielle leverandør besidder alle nødvendige certificeringer for din branche. ISO 9001 for kvalitetsstyring og ISO 14001 for miljøstyring repræsenterer minimumskrav for pålidelighed. For automobilapplikationer er IATF 16949-certificering afgørende. Anmod om dokumentation i stedet for at acceptere mundtlige forsikringer.

- Erfaring og omdømme: Søg efter leverandører med dokumenteret eksporterfaring til krævende markeder som USA, EU eller Japan. Eksporterfaring indikerer processer og produkter i overensstemmelse med globale standarder. Find eventuelle kundetilfredshedsbedømmelser, hvis muligt. Et stort antal positive anmeldelser i forhold til eventuelle negative kommentarer øger tilliden til dit valg.

- Kvalitetskontrolprocesser: Spørg hvordan virksomheden inspicerer indgående materialer, varer i færd med at blive fremstillet og færdige dele. Ifølge Swisher Manufacturing følger kvalitetssikring produktionsfasen med fabrikanters inspektion af færdige metaldele for defekter, kontrol af dimensioner, materialekvalitet og overfladefinish i forhold til dine godkendte specifikationer.

- Personales ekspertise: Find ud af, hvor stort leverandørens team er, og hvilke kvalifikationer og færdigheder de har. Det kan være nødvendigt at have fagfolk med erfaring i specifikke tjenester, såsom at skabe brugerdefinerede aluminiumstrængninger eller håndtere specialiserede færdiggørelsesarbejde.

- Kommunikationsrespons: En af de vigtigste nøgler til at udvikle et varigt forhold til en metalleverandør er en opmærksom kundeservice. Læg mærke til hvor hurtigt de reagerer på forespørgsler. Er der et dedikeret kontaktpunkt, eller bliver du sendt fra person til person? Leverandører, der tilbyder hurtig tilbudsopløsning, f.eks. 12 timers responstider som dem, der tilbydes af Shaoyi (Ningbo) Metal Technology , demonstrere, hvilke servicestandarder købere bør forvente.

- Leveringstidens pålidelighed: Udarbejd en tidsplan, som kan deles med potentielle leverandører. Ifølge Howard Precision Metals hjælper en tidsplan med at undgå komplikationer og misforståelser vedrørende produktion og levering. Bekræft, at leverandøren kan overholde din projekts estimerede tidsramme, inden du forpligter dig.

Når du søger plader i aluminium til salg, begræns dig ikke til lokale muligheder, hvis dine specifikationer kræver specialiserede evner. Mange købere opdager, at hvor man køber aluminumsplader, handler mindre om nærhed og mere om at matche tekniske krav med leverandørens ekspertise. Global sourcing giver adgang til specialiserede producenter, der måske kan tilbyde bedre kvalitet, kortere leveringstider eller mere konkurrencedygtige priser end regionale alternativer.

Fra forespørgsel til leverede dele

At forstå den typiske ordreproces hjælper dig med at navigere sikkert igennem og undgå almindelige fejl, der kan forsinke produktionen eller påvirke kvaliteten negativt.

Trin 1: Indledende henvendelse og indsendelse af design

Begynd med at indsende dine designfiler til potentielle producenter. Ifølge Swisher Manufacturings bestillingsvejledning er fremstillingsudviklere afhængige af præcise specifikationer for at levere komponenter, der lever op til dine mål. Opret klare designs ved hjælp af CAD-software og specificer materialer, dimensioner, tolerancer og andre tekniske detaljer. Disse parametre udgør grundlaget for din ordre.

Sørg for, at alle designfiler er nøjagtige og kompatible med din producents maskineri. Eventuelle uoverensstemmelser eller manglende oplysninger kan føre til længere produktionstider eller fejl.

Trin 2: Gennemgang af tilbud og DFM-feedback

Kvalitetsleverandører analyserer din tegning og giver anbefalinger for at forbedre designet for fremstilling. Dette kan omfatte optimering af materialeforbruget, forslag til alternative funktioner, der nedsætter omkostningerne, eller identifikation af potentielle produktionsudfordringer, før de bliver problemer.

Omhyggelig DFM-understøttelse skelner fremragende leverandører fra tilstrækkelige. Partnere som Shaoyi (Ningbo) Metal Technology giver grundig designfeedback som en del af deres standardproces, hvilket hjælper med at optimere din produktion, inden den går i gang.

Trin 3: Ordrebekræftelse og produktion

Efter at have accepteret det færdige design og tilbuddet, begynder fremstillingsydelsen produktionen. Hold regelmæssig kontakt for at holde dig opdateret om projektets status, mulige forsinkelser eller justeringer af designet. Almindelige produktionsmetoder inkluderer laserskæring, CNC-bearbejdning, stansning og svejsning, hvor den nødvendige metode afhænger af dit komponents kompleksitet og funktion.

Trin 4: Kvalitetsinspektion og forsendelse

Færdige dele gennemgår inspektion for fejl, dimensionel nøjagtighed, materialekvalitet og overensstemmelse med krav til overfladebehandling. Anmod om dokumentation, der bekræfter inspektionsresultaterne, især ved certificerede anvendelser. Endelig pakkes delene med passende beskyttelse, såsom rusthæmmere, plastikindpakning, trækasser og kantbeskyttere, for at sikre, at de ankommer i optimal stand.

Budgetmæssige hensyn: Anmod om prisforslag under den indledende samtale, og inddrag faktorer som materialer, arbejdskraft og fragtomkostninger. Sammenligning af tilbud fra flere leverandører kan fremhæve konkurrencedygtige priser. Det laveste tilbud repræsenterer dog ikke altid den bedste værdi. Tag højde for kvalitetssikringsmuligheder, kommunikationsresponsivitet og leveringstil tiden.

Når du finder tilbud på aluminiumsplader, der opfylder dine specifikationer, skal du sikre dig, at prisen dækker alle efterbehandlingsoperationer, inspektionskrav og emballagestandarder, som dit projekt stiller krav til. Skjulte omkostninger til sekundære operationer kan hurtigt nedbrætte de oprindelige besparelser fra lave grundpriser.

De bedste samarbejdspartnere inden for bearbejdning forstår, at ingen to projekter er ens, og tilbyder skræddersyede løsninger, der imødekommer dine nøjagtige behov.

Ved at følge denne strukturerede tilgang til leverandørvurdering og bestilling stiller du dine projekter med brugerdefinerede aluminiumsplader bedst muligt i stand til succes. Den rigtige partner leverer ikke bare dele. De bliver en udvidelse af din produktionskapacitet og yder ekspertise, kvalitetssystemer og fleksibel service, der sikrer, at din produktion kører problemfrit.

Ofte stillede spørgsmål om brugerdefineret aluminiumsplademetal

1. Hvad er forskellen mellem brugerdefineret og standard aluminiumsplademetal?

Brugerdefineret aluminiumsplade er fremstillet for at opfylde specifikke projektbehov, herunder præcise dimensioner, specifik legeringsvalg, tilpassede overfladeafslutninger og applikationsdrevne specifikationer. Standardplader leveres i foruddefinerede størrelser og konfigurationer. Brugerdefineret fremstilling tilbyder fleksibilitet til komplekse former, strammere tolerancer målt i tusindedele af en tomme, optimeret materialeforbrug med mindre spild og integrerede afslutningsmuligheder, som standardmaterialer ikke kan yde.

2. Hvilken aluminiumslegering er bedst til pladearbejdsprojekter?

Den bedste legering afhænger af din anvendelse. 3003 tilbyder fremragende formbarhed til HVAC og tagdækning. 5052 giver overlegen korrosionsbestandighed, ideel til marin og medicinsk brug. 6061 leverer den bedste balance mellem styrke, svejsbarhed og bearbejdelighed til strukturelle komponenter. 7075 tilbyder den højeste styrke-vægt-forhold, men har begrænset formbarhed og svejsbarhed, hvilket gør den velegnet til luftfart og high-performance bilkomponenter.

3. Hvordan vælger jeg den rigtige tykkelse for plademetal af aluminium?

Valg af tykkelse afvejer strukturel integritet, vægt, formbarhed og omkostninger. Til skilte fungerer 16-20 gauge godt. Automobilpaneler bruger typisk 18-22 gauge til karosseriarbejde og 10-14 gauge til strukturelle komponenter. HVAC-anvendelser kræver 14-18 gauge. Overvej, at tykkere materiale koster mere, øger vægten og kræver større bøjeradier. Angiv altid den tyndeste gauge, der opfylder dine strukturelle krav, for at optimere omkostningerne.

4. Hvilke certificeringer skal jeg søge efter hos en leverandør af specialfremstillet plademetal af aluminium?

Væsentlige certificeringer varierer efter branche. ISO 9001 indikerer pålidelige kvalitetsstyringssystemer. For automobilapplikationer er IATF 16949-certificering obligatorisk og fokuserer på fejlforebyggelse og spildreduktion. Luftfartsprojekter kræver AS9100- og NADCAP-certificeringer. Arkitektoniske applikationer bør overholde AAMA 2603/2604/2605-standarder. Verificer altid certificeringer med dokumentation i stedet for mundtlige forsikringer, og bekræft at leverandører kan give sporbarhed af materialer og Matrialeprøvningsattester.

5. Hvor meget koster tilpasset aluminiumspladfremstilling?

Omkostningerne afhænger af materialepriser (cirka 2,10 USD per pund leveret i USA), legeringsgrad, tykkelse, fremstillingens kompleksitet, mængde, overfladekrav og leveringstid. Bearbejdet aluminium ligger typisk mellem 2,00 og 4,50 USD per pund inklusive bearbejdning. For at optimere omkostningerne bør du vælge det tyndeste egnet materiale, forenkle designet, standardisere funktioner, slække på tolerancer hvor det er muligt og planlægge forud for at undgå hastegebyrer. Større partier reducerer betydeligt stykomkostningerne.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —