Omkostninger ved automobilslebningssvend: Budgettering for progressiv værktøjning

TL;DR

Omkring automobilstansningsværktøjsomkostninger varierer kraftigt afhængigt af størrelse og kompleksitet, fra cirka 3.000 USD for enkelte bløde værktøjer (beslag, klipser) til over 1.000.000 USD for en fuld Class-A karosserilinje (fligere, motorhjelme). For mellemstore præcisionskomponenter ligger en progressivstans typisk omkring 15.000–30.000 USD . Valget afhænger i høj grad af produktionsvolumen: Selvom stansningsværktøj kræver en stor engangsinvesteringsomkostning, giver det den laveste stykomkostning ved mængder over 10.000–20.000 dele årligt.

Opdeling efter værktøjstype: Progressivstans, linjestans og blødt værktøj

Den enkeltstørste faktor, der påvirker omkostningerne til automatiske stansværktøjer, er den valgte teknologi til fremstilling af dele. Ingeniører skal afveje omkostningerne til værktøjsproduktion mod den forventede produktionshastighed og mængden af producerede dele.

Progressive stansværktøjer ($15.000 – $60.000+)

Progressive stansværktøjer er arbejdshestene i bilindustrien til små til mellemstore strukturelle dele som beslag, klipser og forbindelser. I denne opstilling føres et metalbånd gennem ét enkelt værktøj med flere stationer – hvor delen skæres, bøjes og forms i trin med hver enkelt pressehub.

Ifølge branchedata fra producenter som Bazz Houston koster et gennemsnitligt progressivt stansværktøj cirka $30,000. Omkostningerne kan falde til $15.000 for enklere geometrier eller overstige $60.000 for komplekse dele, der kræver stramme tolerancer. Selvom startprisen er betydelig, er progressive stansværktøjer yderst effektive og kører ofte med 60–100+ hube i minuttet, hvilket reducerer stykomkostningen til få ører.

Overførings- og linjestykker ($100.000 – $1.000.000+)

Til store automobils karosseriplader (klasse A-overflader) som døre, motorhjelme og forkapper er progresivstøbning normalt uegnet på grund af delens størrelse og den komplekse formgivning, der kræves. I stedet bruger producenter linjestykker eller overføringsstykker.

Reelle indkøbsdata viser, at et enkelt trækkalder (det første trin i formning af en forkappe) ofte koster mellem $250.000 og $500.000 . En færdig plade kræver dog en komplet linje af stykker – Træk, Klip, Flange og Punktering – hvilket fører til en samlet pakkepris på mellem $500.000 og $1.000.000 disse stykker kræver massive støbebrædder, omfattende CNC-bearbejdning og manuel efterbearbejdning (justering) for at sikre perfekt overfladekvalitet.

Soft Tooling og prototyping ($3.000 – $15.000)

For produktion i lav volumen (under 5.000 dele) eller prototyper er "soft tooling" et budgetvenligt alternativ. Disse værktøjer bruger ofte enkeltslagværktøjer eller billigere, forhærdede stål frem for holdbart karbid. Omkostningerne kan være så lave som $3,000for enkle blankningsværktøjer. Selvom soft tooling slites hurtigere og kræver mere manuelt arbejde per del, giver det producenter mulighed for at validere designs uden at investere i en dyr anlægsinvestering.

Nøglefaktorer for omkostninger: Materialer, kompleksitet og volumen

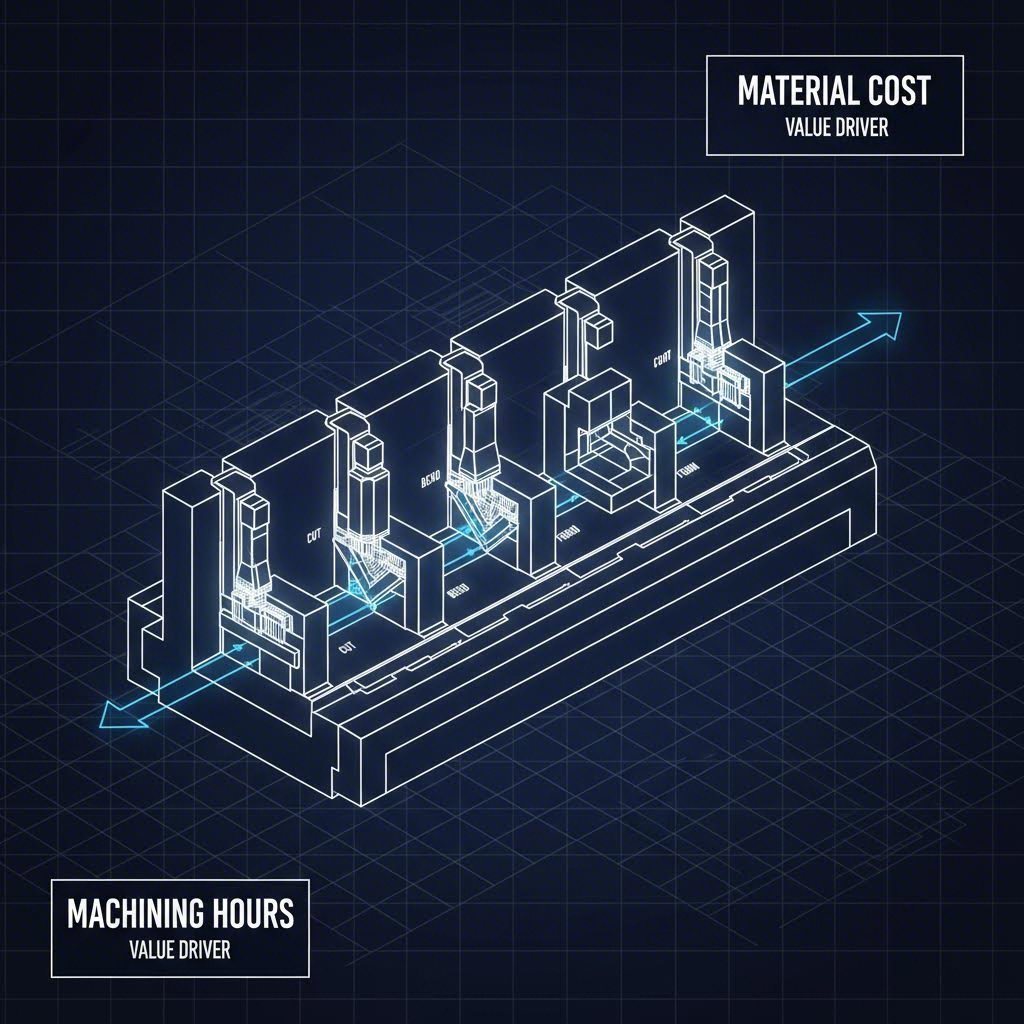

At forstå, hvad der driver prisen på et tilbud, gør det muligt for indkøbschefer at optimere deres krav ud fra værdi. Den samlede omkostning for en automobilstansform består generelt af tre hovedområder: materiale, bearbejdning og validering.

- Formmateriale (20–40 % af samlede omkostninger): Det stål, der bruges til at bygge selve formen, er en stor udgift. Til produktion i høj volumen (500.000+ slag) bruger værktøjsproducenter premiumkvaliteter som SKD11 eller solid carbide, som er dyre men slidstærke. Til kortere serier kan billigere legeringer som Cr12MoV anvendes for at reducere omkostningerne, selvom de kræver oftere efterbearbejdning.

- Bearbejdning og kompleksitet (30–50 % af samlede omkostninger): Hvert eneste detalje på en komponent – hver hul, flik og radius – kræver en tilhørende station i værktøjet. Øget kompleksitet medfører flere timer til CNC-bearbejdning og Wire EDM (Electrical Discharge Machining). Et værktøj med 15 stationer koster betydeligt mere end et med 5, udelukkende på grund af den nødvendige maskintid.

- Prøvefremstilling og validering (10–15 % af samlede omkostninger): I fasen »Prøvefremstilling« testes værktøjet i en presse for at sikre, at det producerer dele i overensstemmelse med specifikationerne. Dette er afgørende for automobildelene, hvor der kræves høj præcision. Hvis et værktøj ikke kan holde tolerancerne under prøvefremstillingen, kræver det dyr manuel reparation.

Strategisk indkøb og produktionsvolumen

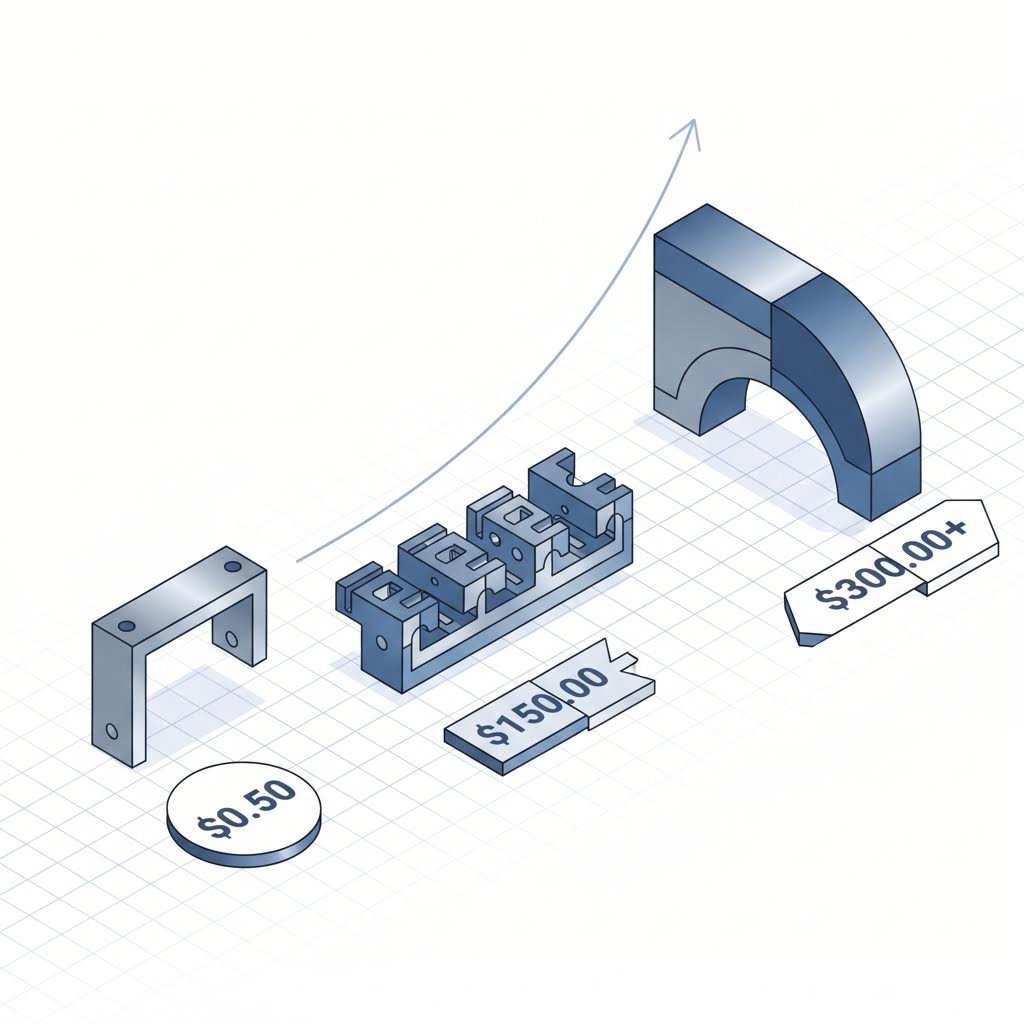

Økonomien i metalstansning er defineret af »break-even«-punktet. Stansning er sjældent omkostningseffektiv for mængder under 2.000 enheder, fordi afskrivningen af værktøjet tilføjer for meget til stykomkostningen. For disse lavere mængder er processer som laserskæring eller pressebøjning ofte bedre.

Når mængden derimod overstiger 10.000 til 20.000 enheder årligt, betaler investeringen i en fast stans sig hurtigt. Et eksempel er en progressiv stans til 30.000 USD, som kan reducere delomkostningen fra 5,00 USD (laserskåret) til 0,50 USD (stansket). Ved 20.000 dele vil besparelserne (90.000 USD) nemt dække de oprindelige værktøjsomkostninger.

For producenter, der søger en partner med evnen til at håndtere denne overgang, Shaoyi Metal Technology giver en strategisk fordel. Med IATF 16949-certificering og pressekapacitet op til 600 tons danner de bro mellem hurtig prototyping og massiv produktion i stor skala. Deres evne til at udvikle omkostningseffektive værktøjsløsninger hjælper automobiloem'er med at komme fra designvalidering til fuldskala-produktion, samtidig med at de overholder strenge globale standarder.

Skjulte omkostninger: Vedligeholdelse og logistik

Købsprisen for stansen er ikke den endelige omkostning. Autogenerede stansningsværktøjer kræver løbende vedligeholdelse for at bevare delenes kvalitet. Slipning og justering er rutineomkostninger, typisk estimeret til 5–10 % af værktøjets værdi årligt afhængigt af brugsintensiteten. Hvis denne vedligeholdelse forsømmes, fører det til spån på delene og potentielt katastrofalt værktøjsbrud.

Logistik spiller også en rolle, især ved offshore værktøjsfremstilling. Selvom asiatiske markeder ofte tilbyder støbeforme til 30 % lavere omkostninger end vestlige modparter, medfører fragt af tungt værktøjsstål (ofte flere tons) betydelige udgifter og længere leveringstid. Desuden kan manglende lokal support føre til dyre nedetider, hvis en form skal ændres efter levering.

Konklusion: Balance mellem budget og ydelse

Budgettering for automobils trykforme kræver en klar forståelse af afvejningen mellem oprindelige kapitaludgifter (CapEx) og langsigtede driftsudgifter (OpEx). Selvom en progressiv form til 30.000 USD eller en fløjlinje til 500.000 USD måske umiddelbart virker dyr, er disse værktøjer den eneste reelle mulighed for at opnå de lave stykomkostninger, der kræves for massiv automobilproduktion.

Succes ligger i at nøjagtigt forudsige de årlige mængder og vælge den rigtige værktøjsklasse – blød, progressiv eller transfer – for at matche produktets livscyklus. Ved at tage hensyn til materialekvaliteter, kompleksitet og vedligeholdelse allerede i designfasen kan ingeniører og indkøbere forhindre budgetoverskridelser og sikre en problemfri lancering.

Ofte stillede spørgsmål

1. Hvad koster et metalstansningsværktøj i gennemsnit?

Et typisk progressivt værktøj til mellemstore automobildeler ligger mellem 15.000–30.000 USD . Omkostningerne varierer dog meget: Enkeltstående prototypeværktøjer kan koste så lidt som 3.000 USD, mens komplekse Class-A karosserideler ofte overstiger 500.000 USD.

2. Hvad er forskellen på die cutting og metalstansning?

Die cutting henviser typisk til skæring af blødere materialer (som pakninger, stof eller tynde folier) ved hjælp af et stålklingeværktøj, ligesom en koekagerulle. Metalstansning er en industriproces med høj tonnage, der bruger herdede stålforme ikke kun til at skære, men også til at forme, trække og bøje plader til komplekse 3D-former.

3. Hvorfor er automobilsvejs så dyr?

Prisen afspejler den præcisionsbaserede konstruktion, højkvalitets værktøjsstål og den omfattende maskinbearbejdningstid, der kræves for at fremstille støbeformen. Automobilstøbeforme skal klare millioner af højtrykscykler, samtidig med at de opretholder tolerancer på mikronniveau, hvilket kræver solid konstruktion og dyre materialer som karbid eller SKD11-stål.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —