CNC-bearbejdning af diecastdele: En guide til præcision og omkostninger

TL;DR

CNC-bearbejdning er ofte en afgørende sekundær proces, der anvendes på trykstøbte komponenter for at opnå den nøjagtighed, som støbning alene ikke kan levere. Mens trykstøbning er fremragende til at producere komplekse, næsten færdige dele i store serier til lave stykomkostninger, giver CNC-bearbejdning de endelige højpræcise funktioner såsom gevindboringer og glatte sammenføjningsflader. Valget af at bruge enten den ene eller en kombination af begge afhænger af en afvejning: trykstøbning er til massproduktion, mens CNC-bearbejdning tilføjer væsentlig præcision til en ekstra omkostning.

CNC-bearbejdning mod trykstøbning: En direkte sammenligning

At forstå kerneforskellene mellem CNC-bearbejdning og støbning i forme er grundlæggende vigtigt for ethvert ingeniør- eller produktteam. Disse to fremstillingsmetoder repræsenterer forskellige tilgange til metalbearbejdning: den ene fræser materiale væk, mens den anden former det fra en smeltet tilstand. Valget af den rigtige metode afhænger fuldstændigt af projektets krav til volumen, omkostninger, hastighed og præcision.

CNC (Computer Numerical Control) bearbejdning er en subtraktiv proces . Den starter med en massiv blok materiale (en billet) og bruger computerstyrede skæreværktøjer – som f.eks. fræser, bor og drejebænke – til at fjerne materiale lag for lag, indtil den endelige del er formet. Som beskrevet af Zetwerk , styres processen af et computerprogram, hvilket sikrer høj nøjagtighed og gentagelighed. Denne metode er meget alsidig og kan bruges med et bredt udvalg af materialer, hvilket gør den ideel til prototyper og produktion i små til mellemstore serier, hvor præcision er afgørende.

I modsætning hertil er støbning i forme en formgivningsproces . Det indebærer smeltning af ikke-jernholdige metaller som aluminium eller zink og indsprøjtning af det smeltede materiale i en specialfremstillet stålskal, kendt som en form, under højt tryk. Når metallet er kølet af og er blevet fast, åbnes formen, og emnet udskydes. Denne metode er yderst effektiv til produktion af store mængder ensartede dele med komplekse geometrier. Selvom den første investering i fremstilling af formen kan være betydelig, falder stykomkostningen markant ved høje produktionsvolumener, hvilket gør metoden ideel til masseproduktion i forbruger- og bilindustrien.

Selvom trykstøbning og CNC-bearbejdning ofte sammenlignes, spiller andre metoder som smedning også en vigtig rolle i produktionen. For eksempel specialiserer virksomheder som Shaoyi (Ningbo) Metal Technology sig i automotiv smedning, en anden proces, der former metal ved hjælp af komprimerende kræfter, ideel til fremstilling af ekstra stærke og holdbare komponenter. At forstå hele spektret af produktionsmuligheder sikrer, at den bedste proces vælges ud fra en dels specifikke ydeevnekrav.

| Fabrik | CNC maskering | Formgivnings |

|---|---|---|

| Procestype | Subtraktiv (fjernelse af materiale) | Formning (indsprøjtning af materiale) |

| Bedst egnet til (volumen) | Lav til mellem (1-5.000) | Høj til meget høj (5.000+) |

| Værktøjsomkostninger | Lav til ingen | Høj (kræver brugerdefineret værktøj) |

| Omkostning pr. del | Høj (konstant) | Lav (aftager med volumen) |

| Leveringstid | Kort (ingen værktøjsproduktion krævet) | Lang (på grund af stempelproduktion) |

| Materialeaffald | Høj (genererer spån) | Lav (bruger kun nødvendigt materiale) |

Synergien: Brug af CNC-bearbejdning som en efterbearbejdningsproces for trykstøbte dele

Selvom de ofte præsenteres som konkurrerende metoder, er CNC-bearbejdning og trykstøbning ofte samarbejdspartnere i en sekventiel produktionsproces. Mange højtydende komponenter udnytter begge metoders styrker. Processen starter med trykstøbning for effektivt at skabe delens primære, komplekse form (dens nær-nettoform), hvorefter den går videre til CNC-bearbejdning for afsluttende bearbejdning, hvor der kræves højere præcision, end hvad støbning alene kan opnå.

Som forklaret af G&M Die Casting , er denne hybride tilgang en løsning fra én kilde til fremstilling af samleklare dele. Diecasting kan producere detaljer med tolerancer på ca. ±0,005 tommer, hvilket er tilstrækkeligt til mange anvendelser. Når en konstruktion dog kræver strammere tolerancer, perfekt flade sammenføjningsoverflader eller komplekse funktioner som gevindede huller, er sekundær bearbejdning nødvendig. Her træder CNC-centre i kraft og præciserer diecast-dele for at opfylde de nøjagtige specifikationer.

Denne synergistiske relation giver producenter mulighed for at opnå det bedste fra begge verdener: omkostningseffektivitet og hastighed fra højhastigheds diecasting til delens overordnede form kombineret med den kirurgiske præcision fra CNC-bearbejdning til dets mest kritiske funktioner. Dette sikrer både økonomisk levedygtighed og funktionsydelse.

Almindelige sekundære CNC-bearbejdningsoperationer på diecast-dele inkluderer:

- Borring og trådeformning: Fremstilling af præcise gevindede huller til skruer og bolte.

- Fræsning: Bearbejdning af flade overflader til pakninger eller sammenføjning med andre komponenter.

- Afboring: Oprettelse af perfekt runde og præcist placerede huller til lejer eller aksler.

- Fræsering: Bearbejdning af cylindriske funktioner med stramme diametertolerancer.

- Oprettelse af O-ring-riller: Præcisionsbearbejdning af kanaler til tætninger for at forhindre utætheder.

Vigtige overvejelser ved bearbejdning af die-cast komponenter

At bearbejde en die-cast del er ikke det samme som at bearbejde en massiv blok af barremateriale. Støbeprocessen introducerer unikke materialeegenskaber og udfordringer, som ingeniører og operatører skal tage højde for for at sikre et vellykket resultat. Korrekt planlægning og teknik er afgørende for at undgå skader på emnet eller kompromittering af dets integritet.

En af de primære udfordringer er materialeporøsitet . Mikroskopiske gasblærer kan nogle gange dannes i et støbegods, når smeltet metal størkner. Når et skæreværktøj møder disse hulrum, kan det føre til dårlig overfladekvalitet eller endda brud på værktøjet. Bearbejdere skal bruge skarpe værktøjer og optimerede skæreparametre for at mindske effekten af porøsitet. En anden kritisk faktor er spænding , eller fastspænding. Die-cast dele fremstilles i en næsten færdig form, ofte med komplekse, ikke-uniforme overflader og tynde vægge. En specialkonstrueret fixtur er typisk nødvendig for at holde emnet sikkert og gentageligt uden at forvrænge eller beskadige det under bearbejdningen.

Desuden har legeringerne, der anvendes i die-casting, såsom aluminium A380, andre egenskaber end almindelige stangmaterialer som 6061-aluminium. Støbt aluminium har ofte et højere siliciumindhold, hvilket gør det mere slidstærkt og medfører hurtigere værktøjslid. Specialiserede belægninger og geometrier på værktøjer er ofte nødvendige for effektiv bearbejdning.

Bedste praksis for bearbejdning af die-cast komponenter inkluderer:

- Brug skarpe værktøjer med belægning: Polycrystallinsk diamant (PCD) eller belagt carbide-værktøjer anbefales ofte for at modstå den abrasive natur i højsiliciumholdige aluminiumslegeringer.

- Optimer hastigheder og tilskæringer: Skæreparametre skal kontrolleres omhyggeligt for at undgå smeltning af lavsmeltepunktslegeringer og opnå et rent snit uden at smøre materialet

- Implementer korrekt værktøjsholdning: Design fastgørelser, der understøtter emnets unikke geometri, og klem i stærke, stabile områder for at forhindre bøjning eller skader.

- Håndter spåner effektivt: Brug luftblæs med højt tryk eller minimal køling til at fjerne spåner, da traditionel overflødig køling nogle gange kan trænge ind i materialeporøsiteten og forårsage problemer senere.

Omkostningsanalyse: Hvornår er støbning + CNC mere økonomisk?

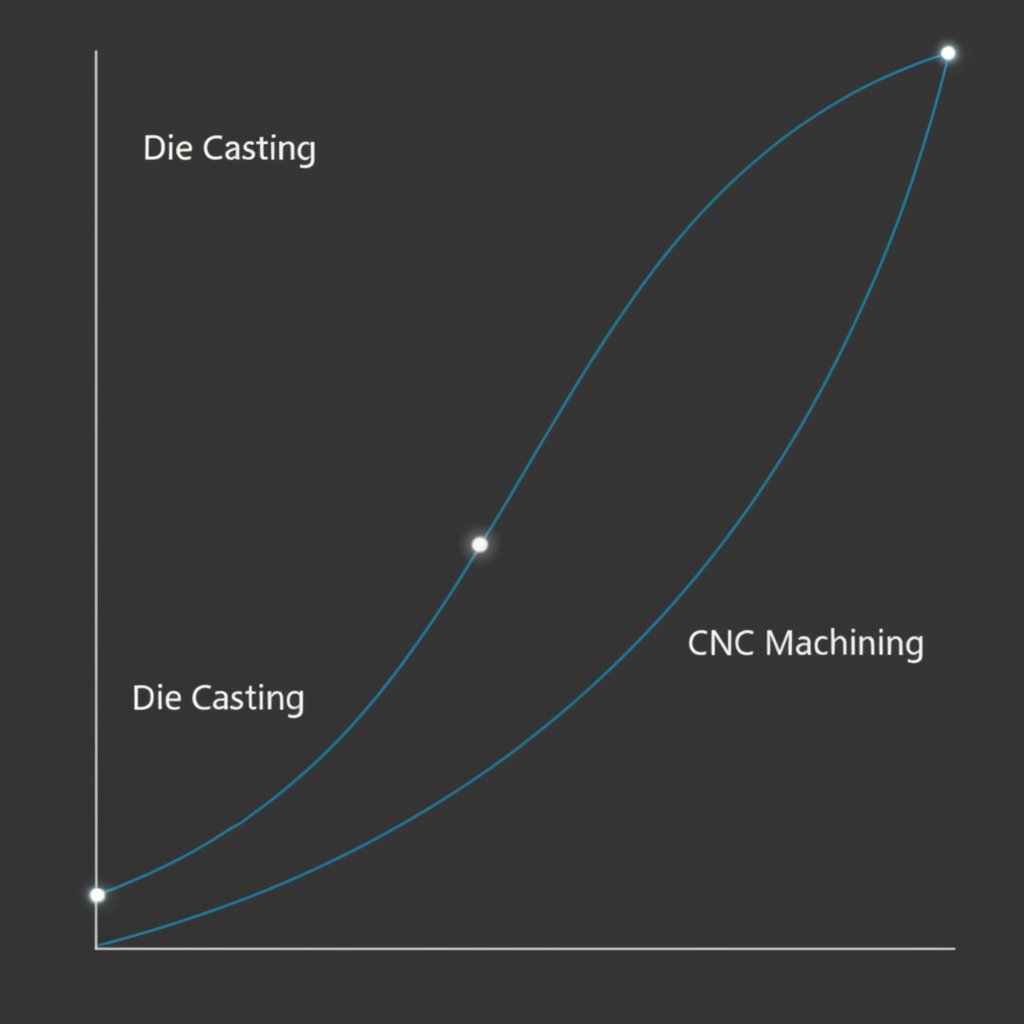

Valget mellem kun CNC-bearbejdning eller en kombineret proces med støbning og bearbejdning styres næsten altid af produktionsvolumen og omkostninger. Selvom CNC-bearbejdning tilbyder fleksibilitet og undgår høje startomkostninger til værktøjer, giver støbning uslåelig effektivitet i stor målestok. At forstå breakeven-punktet er afgørende for at træffe en god økonomisk beslutning for et produktionsprojekt.

Ved lave volumener, såsom prototyper eller serier på et par hundrede dele, er CNC-bearbejdning næsten altid billigere. Når SyBridge Technologies påpeger, at der ikke er behov for at investere titusindvis af dollars i en ståldør. Omkostningerne driven primært af maskintid og materiale. Denne omkostning pr. del forbliver dog relativt konstant, uanset hvor mange enheder der produceres. Trykstøbning har derimod en meget høj startomkostning på grund af design og fremstilling af døren. Men når værktøjet først er lavet, kan dele produceres for få cent pr. dollar i materiale og cyklustid.

Et overbevisende casesstudie fra Dynacast fremhæver dette kompromis. For Light L16-kameraet var det fem gange dyrere at producere det komplekse chassis via CNC-bearbejdning end ved trykstøbning. For et massemarked produkt var denne prisforskel, hvilket gjorde CNC-bearbejdning uegnede til storproduktion. Den første investering i døren blev hurtigt afskrevet gennem de store besparelser i omkostningen pr. del, hvilket gjorde hybridtilgangen til den eneste realistiske vej frem.

Som en generel retningslinje ligger grænsepunktet, hvor trykstøbning bliver mere økonomisk, typisk mellem 2.000 og 5.000 enheder. Under dette interval er værktøjsomkostningerne for høje til at være berettigede. Over dette niveau skaber den lave stykomkostning ved trykstøbning betydelige besparelser, som vokser med hvert producerede stykke, hvilket gør det til det klare bedste valg til masseproduktion.

Ofte stillede spørgsmål

1. Hvad er forskellen mellem CNC-bearbejdning og trykstøbning?

CNC-bearbejdning er en subtraktiv proces, der starter med en massiv blok materiale og fræser det væk for at skabe en del. Trykstøbning er en formningsproces, der sprøjter smeltet metal ind i en stålform (en værktøjsform) for at danne delen. CNC er bedst egnet til små til mellemstore serier og høj præcision, mens trykstøbning er ideel til højvolumenproduktion af komplekse dele til lav omkostning per enhed.

2. Hvad er de 7 største dele af en CNC-maskine?

De vigtigste komponenter i en typisk CNC-maskine omfatter styreenheden (MCU), som er systemets hjerte; inputenheder til indlæsning af programmet; et drivsystem med motorer til at bevæge akserne; selve værktøjsmaskinen (f.eks. spindel og skæreværktøjer); et feedbacksystem for at sikre nøjagtighed; sengen og bordet, som udgør maskinens struktur; samt et kølesystem til varmehåndtering.

3. Er diecasting billigere end CNC?

Det afhænger af produktionsvolumenet. Ved lave mængder (prototyper til et par tusind dele) er CNC-bearbejdning billigere, da man undgår de høje startomkostninger ved fremstilling af en form. Men ved store serier (typisk over 5.000 enheder) bliver diecasting betydeligt mere omkostningseffektivt på grund af den meget lave stykomkostning, hvilket hurtigt dækker den oprindelige værktøjsinvestering.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —