Valg af preshub for stansning: Hastighed, drejningsmoment og fysik

TL;DR

Valg af den korrekte pressehub er et kompromis mellem produktivitet (SPM) og procesmæssig gennemførlighed . For skæring, stansning og højhastighedsoperationer , vælg den kortest mulige hub (typisk 0,5 til 1,5 tommer) for at minimere stødhastigheden, forlænge værktøjslevetiden og maksimere antal huber per minut. En kortere hub reducerer den afstand sliden tilbagelægger, hvilket giver hurtigere cyklustider uden at øge slidens hastighed ved stødtidspunktet.

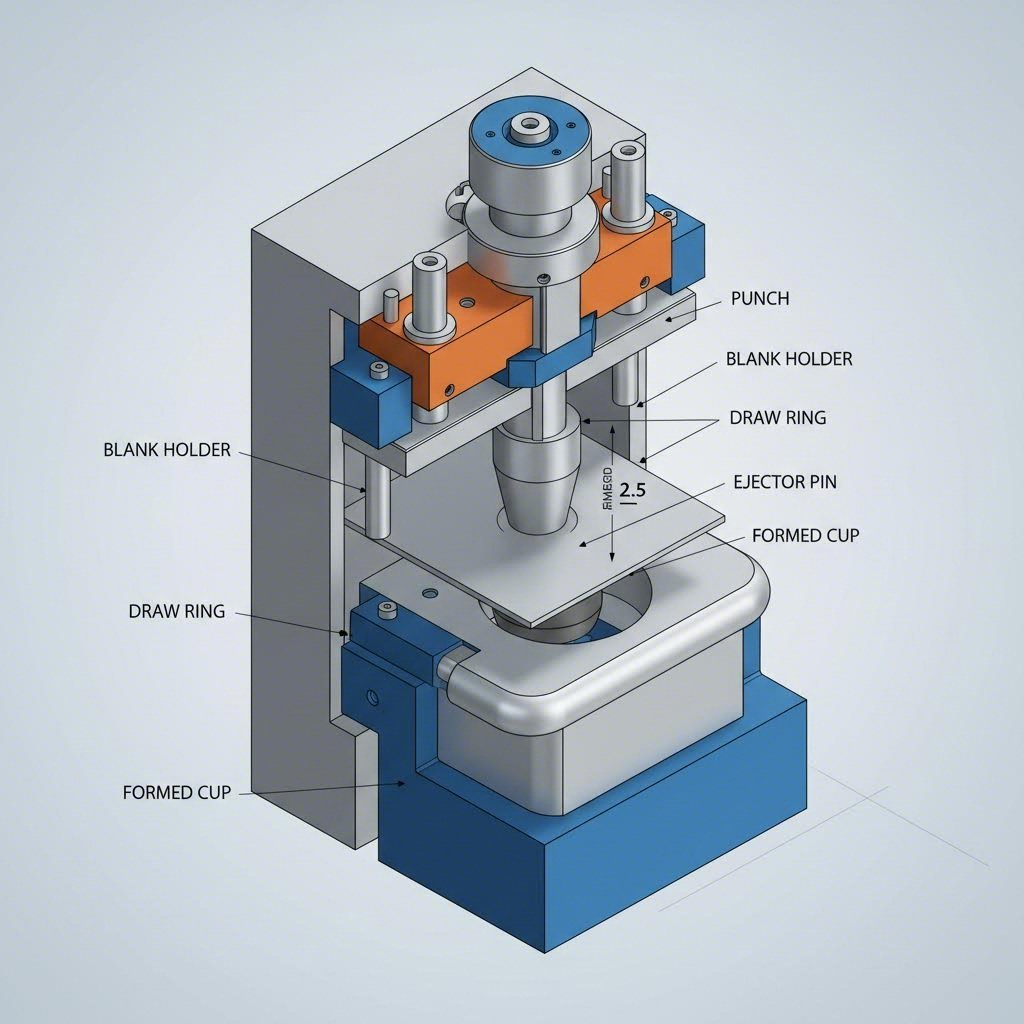

Til dybtrækning og kompleks omformning , bestemmes hublængden ud fra delens frihøjde. Industristandarden er en hublængde på mindst 2,5 gange den færdige delhøjde for at sikre tilstrækkelig plads til fjernelse af emnet og materialetilførsel. Hvis denne frihed ikke efterleves, opstår der risiko for kollisioner og fejl i automatisk tilførsel. Ingeniører skal beregne "fremføringsvinduet" – den tilgængelige tid i cyklussen, hvor fremføreren kan skubbe bredden frem – hvilket bliver kritisk kort, når hublængde og SPM øges.

Grundlæggende: Hub vs. Lukkehøjde & Krumtapbevægelsen

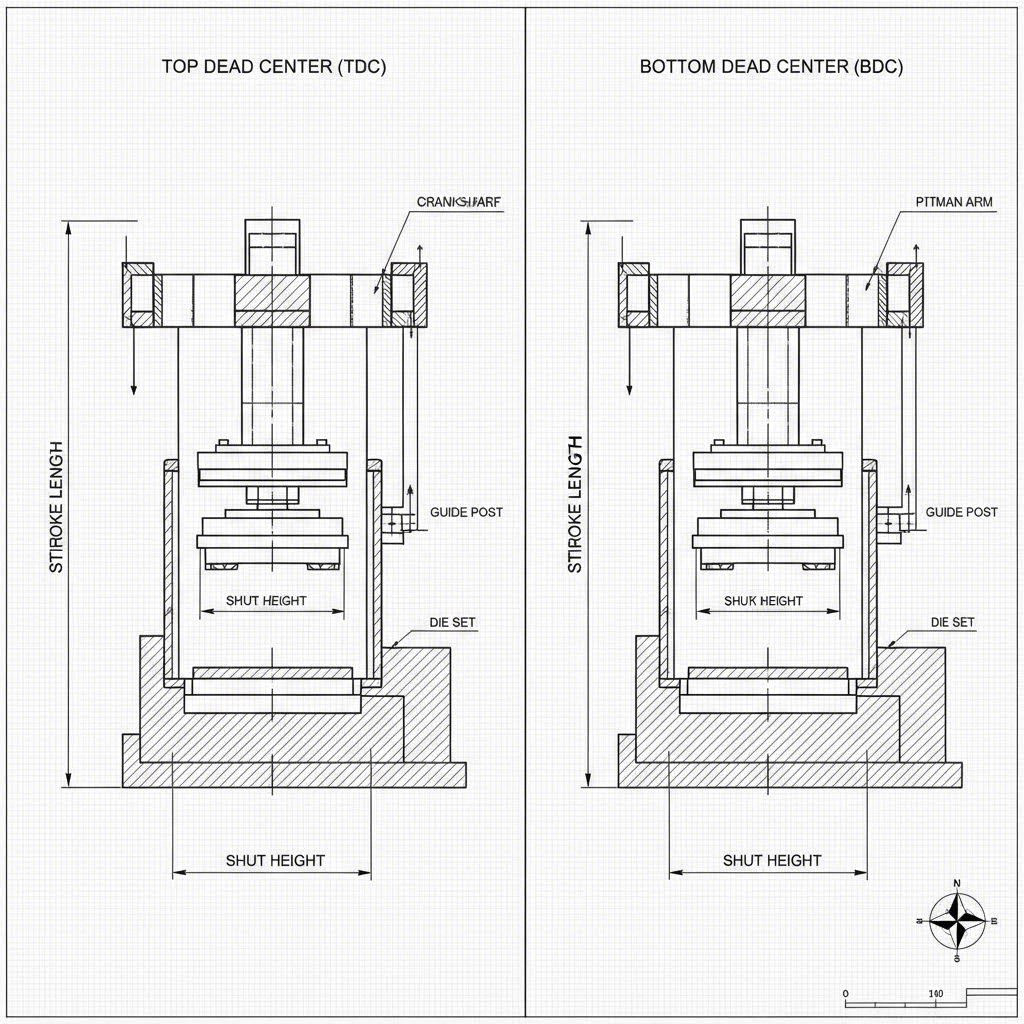

Før du vælger specifikationer, er det afgørende at skelne mellem presseslag og lukkehøjde , da disse termer ofte forveksles under udstyrspecifikation. Presseslag er den samlede vertikale afstand, som sliden bevæger sig fra øverste dødpunkt (TDC) til nederste dødpunkt (BDC). Det er en fast karakteristik for maskinens krumtapgeometri (i mekaniske presser) eller en programmerbar variabel (i servo/hydrauliske presser).

Lukkehøjde , omvendt, er afstanden fra bunden af sliden til toppen af støttepladen, når slaget er i BDC. Lukkehøjde bestemmer den maksimale støpthøjde, som presset kan rumme, mens slaglængden bestemmer den dynamiske bevægelse i formningsprocessen.

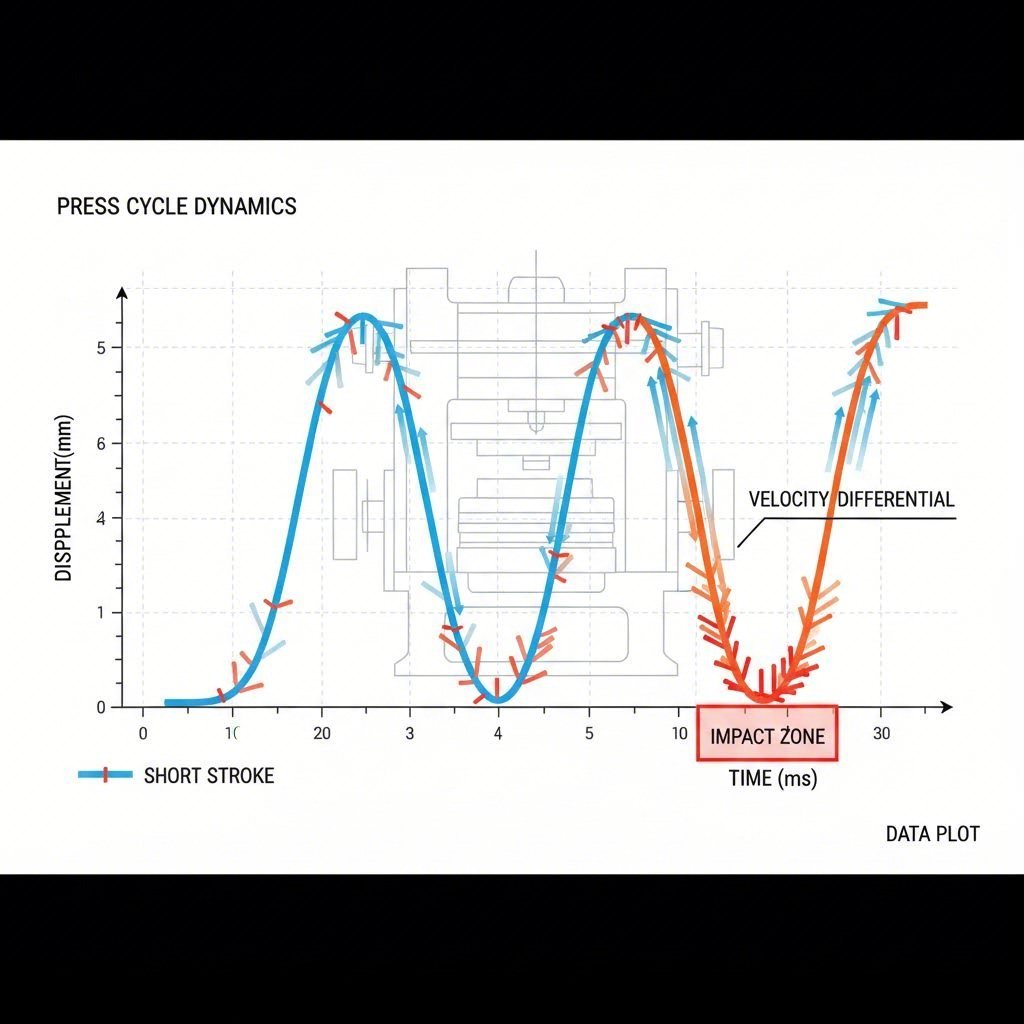

Forståelse af sinusformet bevægelse i en mekanisk presse er afgørende for valg af slaglængde. I en standard krumtap-presse bevæger sliden sig ikke med konstant hastighed. Den accelererer fra stilstand ved TDC, opnår maksimal hastighed ved 90-graders position (midt i slaget) og decelererer til nul ved BDC. Dette fysiske forløb betyder, at slaglængden bestemmer direkte stødhastigheden . En længere slaglængde medfører, at slæden bevæger sig hurtigere i midtpunktet for at tilbagelægge den større afstand inden for samme tidsrum, hvilket markant øger den kinetiske energi, der overføres til værktøjet ved kontakt.

Argumentet for korte slagslag: Udstansning og højhastighedsproduktivitet

For operationer med flade dele, progressive værktøjer eller simpel udstansning er ingeniørernes enighed klar: brug den kortest mulige slaglængde . Ved at minimere slaglængden opnås tre afgørende fordele, som direkte påvirker ROI og OEE (samlet udstyrsydelse).

1. Nedsat stødhastighed og værktøjslidage

Værktøjslevetid afhænger ofte af den hastighed, hvormed stansen rammer materialet. Høje stødhastigheder genererer overmæssig varme og chokbølger, som forårsager tidligere spaltning og udmattelse af stansen. Ved at reducere slaglængden formindskes slædens hastighed i engagementspunktet effektivt.

Data viser, at en halvering af slaglængden kan reducere slaghastigheden med ca. 28%- Hvad? For eksempel kan en press, der kører med et 40 mm slag, ramme materialet med 25 mm/s, mens en 20 mm slag med samme SPM kun vil ramme med 18 mm/s. Denne reduktion reducerer drastisk stødbelastningen på stemplerne og forlænger intervallerne mellem skærpninger betydeligt.

2. at Forøgelse af produktionshastigheden (SPM)

Kortere slag giver mulighed for højere slag pr. minut (SPM) uden at overskride værktøjs- eller foderudstyrets kritiske hastighedsgrænser. Hvis man reducerer ramstrømmen fra 1,0 til 0,5 tommer, kan man teoretisk fordoble pressens SPM, samtidig med at man bevarer en lignende glidningshastighedsprofil. Dette er den primære drivkraft til højhastighedsstempling af elektriske terminaler og motor lamineringer.

3. Det er ikke muligt. Optimeret feed-vinduer

Ved højhastighedsstempling er det ofte foderen, ikke pressen, der er den begrænsende faktor. Strimlen må kun frem, når punkterne er fri for materialet ("indsætningsvinduet"). Et kortere slag maksimerer den del af crankcyklussen, der er tilgængelig til fodring. Med et kort slag rydder stemplerne materialet hurtigere på opstrøbet og indgår senere på nedstrøbet, hvilket giver et bredere krumvinkelvindue (f.eks. 270° til 90°) for servofeederen til at indeksere materialet.

Lange strækninger: Dyb tegning og kompliceret formning

Mens korte slag giver fart, er de fysisk umulige for dybe tegningsanvendelser. Her er slaglængden ikke omtvistbar og styres af den fysiske dimension af den pågældende del og af formningsprocessens termodynamik.

Den 2,5x-klareringsregel

For dybt trækede dele (kopper, dåser, beholdere) er det primære krav at fjerne dele. Man skal have nok lodret plads til at løfte den færdige del ud af stemplet og rydde overførselssystemet. Den almindelige tommelfingerregel er:

Strækningslængde ≥ 2,5 × færdigdelshøjde

Hvis man for eksempel skal tegne en drikkepenge, der er 15 cm høj, skal man normalt trække mindst 15 cm. Dette svarer til de 4 tommer af selve delen, udtrækningsheftet og den plads, der er nødvendig for at overførselsarmen eller foderen kan flytte den uden kollision.

Energi- og drejningsmomenttilgængelighed

Dybt træk kræver en vedvarende tonnage højere op i slaget, længe før glideren når BDC. Mekaniske presser er kun beregnet til fuld tonnage nær bunden (normalt 30° over BDC). Et længere slag ændrer drejningsmomentkurven, hvilket potentielt reducerer den tilgængelige tonnage på det første kontaktpunkt. Når ingeniører vælger en langstraktpress til tegning, skal de kontrollere, at kredsløbskurs for styrkemoment for at sikre, at pressen har tilstrækkelig energi (tovhjulkapacitet) og drejningsmoment til at begynde trækningen tommer over BDC uden at gå i stå.

Beregning af den optimale slaglængde

Valg af præcist slag indebærer en beregningsmatrix, der tager højde for fødetid, emnegeometri og presses hastighed. Brug følgende logik til at bestemme specifikationen:

- Trin 1: Bestem minimumsafstand. For flade emner er dette blot båndophævningen, der kræves for at klare pilotboringer. For formede emner anvendes reglen med 2,5 gange højden.

-

Trin 2: Beregn krav til fødevindue. Bestem hvor mange grader af krummeleje-cyklen er blokeret af værktøjet, der griber ind i materialet.

FORMEL: Blokeret vinkel = 2 × arcsin( (Trækdybde + Afstand) / (Slag / 2) ). - Trin 3: Vurder fødehastighed. Hvis den resterende 'åbne' vinkel ikke er tilstrækkelig til, at din foder kan indeksere pitch-længden ved den ønskede SPM, skal du enten øge slaget (for at udvide vinduet) eller opgradere til en hurtigere servo-foder.

- Trin 4: Kontroller hastighedsgrænser. Beregn stødhastigheden ved den foreslåede slaglængde og SPM. Hvis den overskrider værktøjsstållets anbefalede grænser (typisk afhængigt af materialetype og tykkelse), skal du reducere slaglængden eller SPM.

For producenter, der kræver ekstrem fleksibilitet—såsom automobiltillulevere i Tier 1, der producerer både flade beslag og dybtrukne kabinetter— servopresser eller hydrauliske presser er ofte det bedre valg. Disse maskiner tillader programmerbare slagprofiler og muliggør en "kort slag"-tilstand til udskæring og en "lang slag"-tilstand til trækning på samme udstyr.

Driftsmæssige kompromisser: Hastighed, energi og vedligeholdelse

Valget af slaglængde for presse har langsigtede konsekvenser for vedligeholdelse og driftsomkostninger. At køre en langslagpresse til kortslagsarbejde (f.eks. udstansning af flade skiver på en 10 tommer slaglængde presse) er en almindelig, men dyr fejl. Det ekstra løb for skyden genererer unødig friktion, spilder svinghjulets energi og tvinger pressen til at køre langsommere end dens potentiale.

| Funktion | Kort strækning | Lang strækning |

|---|---|---|

| Primær Anvendelse | Udstansning, myntning, højhastigheds-laminering | Dybtrækning, dyb bøjning, trimning |

| Slaghastighed | Lav (bedre værktøjslevetid) | Høj (større slid på værktøj) |

| SPM-potentiale | Højt (maksimal produktivitet) | Lavt (begrænset af hastighed) |

| Energiforbrug | Effektivt (mindre løb) | Højt (overflødig bevægelse) |

Desuden bliver det kritisk at opretholde presjustering, når slaglængden øges. Sidekraftpåvirkningerne på glidestængerne forstærkes ved langslagoperationer, især hvis belastningen er excentrisk. Regelmæssig vedligeholdelse af glidestængerne og smøresystemet er uundgåelig for maskiner med langt slag.

For automobilproducenter, der skal balancere disse komplekse kompromisser, kan et samarbejde med en specialiseret producent ofte mindske risikoen for udstyrsdiskrepans. Virksomheder som Shaoyi Metal Technology udnytter avancerede preskapaciteter op til 600 tons til at håndtere varierende slagkrav og leverer IATF 16949-certificerede komponenter såsom tværbjælker og understelrammer, uden at der kræves intern kapitalinvestering i specialiserede langslagsmaskiner.

Ofte stillede spørgsmål

1. Skal vi vælge preshastighed ud fra produktivitet eller vedligeholdelse?

Selvom produktivitet (SPM) er målet, bør vedligeholdelse bestemme grænsen. At køre en presse hurtigere, end værktøjet eller tilførselssystemet kan klare, resulterer i mikropausser, fejlfremføring og værktøjsbrud, der ødelægger OEE. Det er bedre at køre konsekvent med 80 % af maksimal hastighed end at køre med 100 % og hyppige uforudsete nedetider.

2. Hvad er forskellen mellem pressehub og lukkehøjde?

Pressehub er den dynamiske afstand, sliden bevæger sig fra top til bund (TDC til BDC). Lukkehøjde er det statiske rum, der er til rådighed for værktøjet, når sliden er i sit laveste punkt (BDC). En længere hub ændrer ikke lukkehøjden, men justering af skruen til slidestilling ændrer lukkehøjden uden at ændre hublængden.

3. Hvorfor er en kortere pressehub bedre for værktøjslevetid?

En kortere slaglængde reducerer stempelstødens hastighed, når det griber ind i materialet. Fordi stemplet har en mindre afstand at tilbagelægge på samme tid, bevæger det sig langsommere i øjeblikket af sammenstød. Denne reduktion i kinetisk energioverførsel minimerer chok, varmeudvikling og slid på skærekanterne.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —