Valg af leverandører til bilstansning: Revisionsguiden for 2025

TL;DR

Valg af leverandører til automobilstansning er en strategisk beslutning med høje indsatser, hvor den laveste enhedspris ofte skjuler betydelige risici i forsyningskæden. For at beskytte din produktionslinje skal du prioritere leverandører med gyldig IATF 16949-certificering (ikke kun ISO 9001), stringent PPAP og APQP rammer, og dokumenteret afvisningsrate under 100 ppm (0.01%).

Effektiv vurdering kræver revision af en leverandørens tekniske kapacitet – især deres presstonnageinterval (typisk 100–600+ tons) og ejerskabsbaserede værktøjsfærdigheder. Uanset om du indkøber strukturelle komponenter eller præcisionsbeslag, skal beslutningstagere validere en partners finansielle stabilitet og evne til at dække overgangen fra prototype til masseproduktion for at undgå kostbare nedløbs situationer.

Fase 1: De ufravigelige kvalitetsvagter

I den automobilsupplykæde er kvalitetsstyring det primære filter. En leverandør uden de korrekte certificeringer udgør en risiko, ikke en omkostningsbesparelse. Forskellen mellem generelle produktionsstandarder og bilspecifikke krav er det første punkt på din revisionscheckliste.

IATF 16949 mod ISO 9001: Den afgørende forskel

Selvom ISO 9001 etablerer et minimumsniveau for generel kvalitetsstyring, er det utilstrækkeligt til at imødekomme de strenge krav fra automobil-OEM'er og Tier 1-leverandører. IATF 16949 er branchestandarden, specielt designet til at forhindre defekter, reducere variation og minimere spild i den automobilsupplykæde. En IATF-certificeret leverandør har systemer til håndtering af sikkerhedskritiske komponenter, mens et firma kun med ISO-certificering måske mangler sporbarheds- og risikostyringsprocedurer, der kræves for dele som bremsekomponenter eller chassisforstærkninger.

Når du vurderer leverandører, skal du være forsigtig med udtrykket "i overensstemmelse med". En leverandør, der påstår at være "IATF-kompatibel", men ikke har den faktiske certificering, har ikke undergået de omfattende tredjepartsrevisioner, der garanterer overholdelse af standarden. Anmod altid om en aktuel kopi af certifikatet og verificer dets gyldighed.

Kvalitets-triniteten: PPAP, APQP og FAI

Ud over certifikatet på væggen skal du vurdere leverandørens operationelle kvalitetsrammer. En solid bilstansning følger tre forkortelser:

- APQP (Avanceret Produktkvalitetsplanlægning): Denne ramme sikrer, at kvalitet indbygges i processen, inden der stanses ét eneste emne. Den omfatter værktøjer til risikovurdering som FMEA (fejltilstande og virkningsanalyse) for at forudsige og forhindre fejl.

- PPAP (Production Part Approval Process): Dette er beviset på, at leverandøren konsekvent kan producere dele i henhold til specifikationerne med den krævede produktionshastighed. Bed om at se anonymiserede PPAP-pakker fra nyere projekter for at vurdere deres detaljegrad og omhyggelighed.

- FAI (First Article Inspection): Dette bekræfter, at den første produktionstur opfylder alle ingeniørmæssige krav.

Ifølge branchedata opnår metalstansere i topklassen afvisningsrater så lave som 0,01 % (100 PPM) , mens gennemsnitlige leverandører ligger omkring 0,53 % (5.300 PPM) . Denne åbning kan gøre forskellen mellem en jævn produktion og kostbare nedlukninger.

Fase 2: Teknisk kapacitet og udstyrskontrol

Når kvalitetssystemer er verificeret, skifter fokus til hardware. Råder leverandøren over det nødvendige maskinpark og ingeniørfaglighed til at udføre din specifikke geometri og volumen? Denne vurdering bør omfatte presstonnage, formtyper og skalerbarhed.

Presstonnage og formkompleksitet

Bilindustriens tendens mod letvægtskonstruktion har øget anvendelsen af højstyrkelegerede lavlegerede stål (HSLA) og aluminium, hvilket kræver højere presstonnage og specialiseret værktøj. Sørg for, at din potentielle leverandør råder over et spektrum af preskapaciteter – typisk fra 100 til 600+ tons —at håndtere både små præcisionsbeslag og større strukturelle komponenter som styreavle eller underkarosseri.

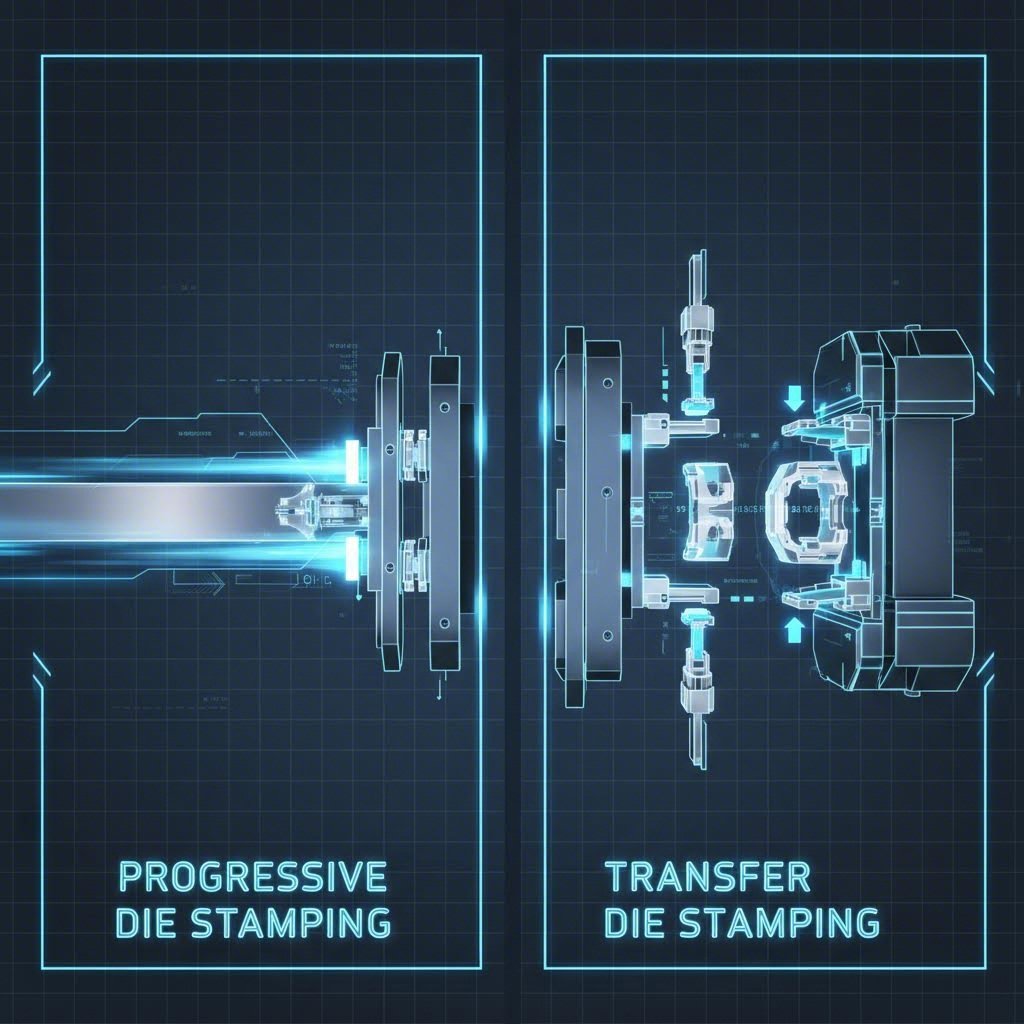

Du skal også kortlægge deres formkapacitet i forhold til dine volumenbehov. Progressiv stansning er ideel til ordrer med højt volumen (250.000+ dele/år), hvor der kræves hastighed og materialeeffektivitet. I modsætning hertil er Overføringsstøbning bedre egnet til større dele med dybe træk eller komplekse geometrier, som bevæger sig fra station til station.

Bridging the Gap: Fra prototype til masseproduktion

Et almindeligt problem inden for automobilindkøb er misforståelsen mellem prototyperingsworkshops og produktionsenheder. Mange leverandører er fremragende til den ene, men fejler i overgangen til den anden. Ideelt set ønsker du en partner, der kan håndtere hele livscyklussen.

For eksempel producenter som Shaoyi Metal Technology dække dette gab ved at tilbyde omfattende stanseløsninger, der skalerer fra hurtig prototypering (levering af 50 dele på så lidt som fem dage) til højvolumen masseproduktion. Deres IATF 16949-certificerede anlæg benytter presser op til 600 tons, hvilket gør det muligt at producere kritiske sikkerhedskomponenter såsom underrammer og styreakser med OEM-niveau præcision.

Intern vedligeholdelse af værktøj

Spørg kritisk, om leverandøren vedligeholder deres former internt. Interne værktøjsfunktioner reducere nedetiden markant. Hvis en form går i stykker under en produktion, kan det tage dage eller uger at sende den ud til reparation. En leverandør med en intern værktøjs- og formworkshop kan ofte løse problemet på få timer og dermed bevare din JIT-planlægning.

Fase 3: Finansiel sundhed og forsyningskædens robusthed

I tiden med Just-in-Time (JIT) produktion er en leverandørs finansielle stabilitet en risikofaktor for leveringskæden. En stanser med dårlig økonomi kan få problemer med at købe råmaterialer under markedsudsving, hvilket kan føre til nedlagte produktionslinjer i din virksomhed.

Finansiel revision og indkøbsstyrke

Under din revision skal du vurdere leverandørens geninvesteringsvaner. Opgraderer de deres udstyr, eller kører de på afskrevne aktiver? En leverandør, der geninvesterer i servopresser, automatiserede inspektionskameraer og robotterede overføringssystemer, signalerer langsigtede levedygtighed.

Desuden bør du spørge om deres relationer til råmaterialeproducenter. Leverandører med stærk finansiel baggrund og langsigtet samarbejde har ofte bedre "indkøbsstyrke", hvilket sikrer, at de kan sikre sig stål eller aluminium, selv under globale mangelvilkår. Dette er afgørende, når man afvejer omkostninger og tilgængelighed for præcisionsmaterialer.

Arbejdsstyrkestabilitet

Den tekniske viden, der kræves for at vedligeholde komplekse progressive værktøjer, findes hos arbejdsstyrket. Høj udskiftning kan indikere et tab af urbefolkningens viden, hvilket ofte korrelerer med kvalitetsfald. Spørg specifikt om den gennemsnitlige anciennitet for deres værktøjs- og stempelmagere samt projektledere. Et stabilt arbejdsstyrk er ofte et tegn på konsekvent kvalitet.

Fase 4: Tjekliste for besøg på stedet (10 kritiske spørgsmål)

For at skifte fra en passiv gennemgang til en aktiv revision, skal du bruge disse ti spørgsmål under dit besøg på stedet eller i din RFI-proces (forespørgsel om information). Lyt ikke kun efter svaret, men også efter de data, der understøtter det.

- "Designer og bygger I jeres støbeforme internt, eller udliciter I dem?" (Intern værktøjning betyder ofte hurtigere reparationer og ingeniørændringer.)

- "Hvad er jeres nuværende kapacitetsudnyttelse i forhold til maksimumskapacitet?" (I har brug for en buffer til efterspørgselsudbrud.)

- "Kan I vise mig et nyligt afsluttet PPAP-dokumentationspakke?" (Bekræft dybden i deres dokumentation.)

- "Hvad er jeres interne og eksterne afvisningsrate (PPM) for de sidste 12 måneder?" (Se efter tendenser, ikke kun et øjebliksbillede.)

- "Hvordan håndterer I volatilitet i råvarepriser?" (Har de hedgespolitikker eller pass-through-aftaler?)

- "Hvad er din genoprettingsplan ved værktøjsskader?" (Har de sensorsikring for at forhindre støbefejl?)

- "Har du specifik erfaring med højstyrke stål eller aluminium?" (Disse kræver forskellige smøring og tonnage-strategier.)

- "Hvor ofte kalibrerer du dine inspektionsudstyr?" (Overholdelse kræver streng kalibreringsplan.)

- "Hvad er din punktlighedsrate for levering?" (Alt under 98 % er et rødt flag for JIT-linjer.)

- "Er du villig til at investere i dedikeret kapacitetsudstyr til dette program?" (Tester deres engagement i en langvarig partnerskab.)

Konklusion: Risikostyringsindsatsen

At vælge en leverandør af automobilstansning er lige så meget en øvelse i risikostyring som i indkøb. Den laveste stykpris indebærer ofte de højeste skjulte omkostninger i form af defekter, forsinkede leverancer og stort administrationsarbejde.

Ved at prioritere IATF 16949-certificering, foretage revision for teknisk redundant kapacitet og verificere finansiel sundhed, opbygger du en varekæde, der er robust og ikke blot billig. Den rigtige partner fungerer som en udvidelse af dit eget ingeniørteam og løser proaktivt designudfordringer, før de bliver produktionsmæssige mareridt.

Ofte stillede spørgsmål

1. Hvad er forskellen mellem ISO 9001 og IATF 16949 for stansning?

ISO 9001 er en generel standard for kvalitetsstyring, der gælder for enhver industri. IATF 16949 er et supplement specifikt for bilindustrien, som tilføjer strengere krav til fejlforebyggelse, reduktion af variationer i supply chain og kundespecifikke krav. For autogen stansning er IATF 16949 typisk obligatorisk.

2. Hvorfor kræves PPAP for leverandører af autogen stansning?

Produktionsgodkendelsesprocessen (PPAP) bekræfter, at leverandørens produktionsproces har evnen til konsekvent at fremstille produktet i overensstemmelse med alle krav under en faktisk produktion ved den angivne produktionshastighed. Det minimerer risikoen for fejl inden serienproduktionen starter.

3. Hvordan fastlægger jeg den rigtige presstonnage til mine dele?

Presstonaget bestemmes af emnets omkreds, materialetykkelsen og metallets skærefasthed. Stål med høj fasthed og større tykkelse kræver betydeligt højere tonnage. En kompetent leverandør vil beregne det nødvendige tonnage plus en sikkerhedsmargin for at sikre støbjernets levetid og emnekvalitet.

4. Hvad er risiciene ved at indkilde automatiske formingsoffshore?

Selvom offshore-indkøb kan give lavere stykomkostninger, inkluderer risiciene længere leveringstider, højere lageromkostninger, kommunikationsbarrierer, potentielle problemer med intellektuel ejendom samt forstyrrelser i varekæden på grund af logistik- eller geopolitiske problemer. En analyse af totale ankomstkostnader er afgørende.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —