Hvorfor det betyder noget, om du vælger støbejerns- eller ståldørform for din virksomhed

Det valg af stempelsætsmateriale, der påvirker hver eneste stansede del

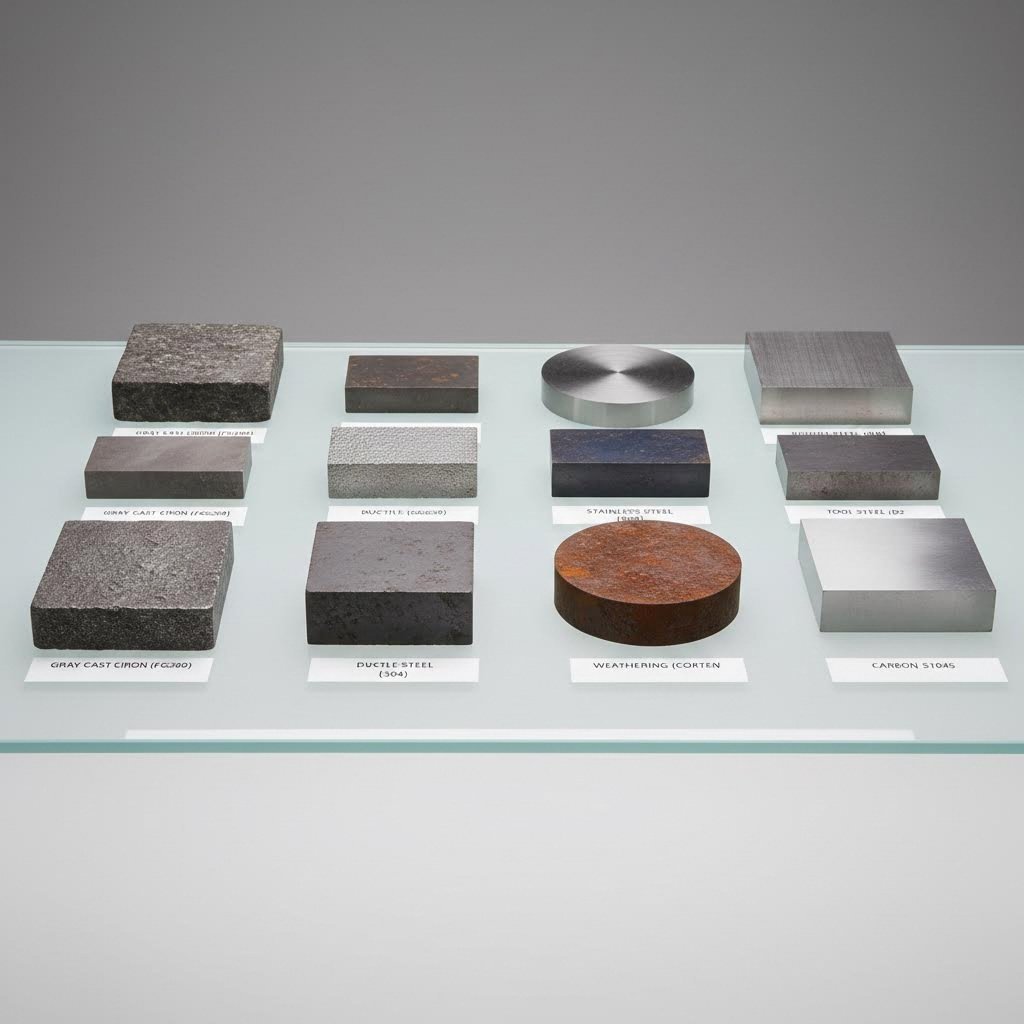

Forestil dig, at du kører din stempelpresse med fuld kapacitet, og pludselig begynder dimensionelle inkonsistenser at vise sig på dine dele. Du inspicerer værktøjet og opdager tidlig slitage på dit stempelsæt – et problem, der kan spores tilbage til et enkelt beslutningstag, der blev truffet for måneder siden: valget af forkert materiale. Dette scenarie forekommer oftere i produktionsfaciliteter, end de fleste ingeniører vil indrømme.

Når det gælder støbejerns- versus stålstempelsæt, kan indsatsen ikke være højere. Dit materialevalg påvirker direkte delkvaliteten, værktøjets levetid og til sidst din bundlinje. Men overraskende nok er det fortsat frustrerende svært at finde pålidelig vejledning om denne afgørende sammenligning.

Hvorfor materialevalget gør eller bryder din stempeloperation

Forskellen mellem støbejern og stål i værktøjssæt til formning rækker langt ud over grundlæggende materialeegenskaber. Hvert alternativ bringer karakteristiske træk med sig til din stansoperation – fra vibrationsoptagelse til slidmønstre under gentagne cyklusser. At forstå, hvordan man skelner mellem støbejern og stål, handler ikke kun om metallurgisk viden; det handler om at forudsige, hvordan dit værktøj vil yde over tusindvis eller endda millioner af produktionscyklusser.

Støbt stål mod støbt jern repræsenterer et grundlæggende trade-off mellem stivhed og dæmpning, mellem startomkostninger og langsigtede værdi. At træffe det forkerte valg kan resultere i:

- For tidligt værktøjsslid, der kræver dyre udskiftninger

- Dimensionsdrift, der fører til, at dele ligger uden for tolerancen

- Overdreven vibration, der fremskynder maskinerslid

- Uplanlagt produktionstilstand under kritiske løb

De skjulte omkostninger ved at vælge forkert materiale til værktøjssæt

Ud over de åbenlyse erstatningsomkostninger skaber dårlig materialevalg bølgevirkninger gennem hele din drift. Kvalitetsafvisninger stiger. Vedligeholdelsesintervaller forkortes. Presseoperatører bemærker subtile ændringer i, hvordan værktøjet opfører sig. At lære at skelne mellem støbejern og støbegods hjælper dig med at undgå disse forværrende problemer, inden de opstår.

Denne guide leverer det, der mangler i eksisterende ressourcer: en endelig rangering af diesætsmaterialer baseret på reelle ydeevnefaktorer. Vi vil vurdere hver mulighed ud fra fem kritiske kriterier – holdbarhed, præcisionsbevarelse, vibrationsdæmpning, omkostningseffektivitet og vedligeholdelseskrav. Uanset om du kører højvolumen-klippeoperationer eller præcisionsautomobilstansning, finder du her handlingsoptimale retningslinjer til dit specifikke anvendelsesområde.

Sådan har vi evalueret og rangeret hver diesæt-løsning

At vælge mellem støbejern og ståldørformesæt kræver mere end blot en følelse i maven eller vane. Du har brug for en struktureret tilgang, der tager højde for, hvordan hvert materiale rent faktisk yder under reelle produktionsforhold. Det er præcis derfor, vi har udviklet et systematisk evalueringssystem – et system, der inddrager de faktorer, som erfarne maskinførere og ingeniører konsekvent fremhæver som afgørende.

Fem ydelsesfaktorer, der afgør placeringen af dørformesæt

Når du kører en stansoperation, betyder visse materialeegenskaber mere end andre. Gennem analyse af produktionsdata og input fra praktiserende maskinførere har vi identificeret fem nøglefaktorer for ydelse, som adskiller eksemplariske dørformesæt fra problemdrejede:

- Evne til at dæmpe vibrationer: Hvor effektivt materialet absorberer presvibrationer og chokbelastninger under stanscyklusser

- Dimensionsstabilitet under belastning: Materialets evne til at opretholde præcis justering, når det udsættes for gentagne formningskræfter

- Slidstyrke over produktionscyklusser: Hvor godt guidepiner, bukser og monteringsflader tåler tusindvis af slag

- Bearbejdelighed for præcisionspasning: Lettelsen ved at opnå stramme tolerancer under fremstilling og vedligeholdelse af værktøjsopsætning

- Samlede ejeomkostninger: Oprindelig investering plus løbende vedligeholdelse, udskiftningsfrekvens og omkostninger til nedetid

Erfarne maskinarbejdere peger konsekvent på vibrationsdæmpning som en afgørende faktor, når de sammenligner materialer. Trækstyrken i støbejern fortæller kun en del af historien – det er den grafitiske struktur i støbejern, der absorberer energi og forhindrer vibrationer i at overføres gennem værktøjsopsætningen til dine dele og presse.

Sådan vurderede vi hvert evaluéringskriterium

Ikke alle faktorer har samme betydning i alle anvendelser. En højhastighedsblankningsoperation prioriterer andre egenskaber end et præcisionsformningsværksted. Sådan vægtede vi hvert kriterium baseret på almindelige stanskrav:

| Vurderingskriterium | Vægt | Hvorfor det er vigtigt for stansning |

|---|---|---|

| Vibrationsdæmpning | 25% | Reducerer defekter i dele, forlænger presselevetid og forbedrer overfladekvaliteten |

| Dimensionelt stabilitet | 25% | Bevarer formens justering og sikrer konsekvente delmål gennem hele produktionsforløbet |

| Slidstyrke | 20% | Bestemmer vedligeholdelsesintervaller og den samlede levetid for formens sæt |

| Bearbejdelighed | 15% | Påvirker den oprindelige fremstillingspræcision og nemheden i reparation under vedligeholdelse |

| Total ejernes omkostninger | 15% | Balancerer den første investering mod de langsigtede driftsomkostninger |

At forstå støbejernets flydestyrke og jernhårdhedsværdier hjælper med at forudsige slidmønstre, men støbejernets brudstyrke – ofte udtrykt som UTS for støbejern – angiver, hvordan materialet klare maksimale formningsbelastninger. Disse metalletypernes styrker påvirker direkte, hvilke anvendelser der bedst egner sig for hvert materiale.

Produktionsvolumengrænser spiller en afgørende rolle ved anbefaling af materialer. Ved serier, der overstiger 500.000 dele årligt, retfærdiggør den overlegne dæmpningsevne hos gråt støbejern ofte de højere startomkostninger. Ved lavere volumener kan stålalternativer være mere fordelagtige, da de tilbyder acceptabel ydelse til lavere omkostninger fra start. Betydningen af støbejerns begrænsede trækstyrke er mindre væsentlig, når vibrationsdæmpning er afgørende for kvalitetsresultaterne.

Nu hvor denne vurderingsramme er etableret, skal vi se på, hvordan hvert diesætsmateriale rangerer inden for disse kritiske ydelsesfaktorer — begyndende med præcisionsstål-løsninger, designet til de mest krævende applikationer.

Præcisionsstål Diesæt med CAE-simuleringsunderstøttelse

Når bil-Original Equipment Manufacturers (OEM'er) kræver konsekvent kvalitet på millioner af stansede komponenter, er præcisionsstålformværker klart førende. Dette er ikke almindelige svejste stålsammenføjninger – det er teknisk udviklede løsninger understøttet af avanceret computerbaseret ingeniørarbejde, der forudser og forhindrer fejl, inden den første produktionsslag udføres.

I den igangværende debat mellem støbejern og stålformværker rangerer præcisionsstål øverst til applikationer, hvor dimensionsmæssig nøjagtighed og certificeringskrav ikke efterlader plads til kompromis. Lad os se nærmere på, hvorfor dette materiale fører vores rangeringer for krævende stansoperationer.

Hvorfor præcisionsstål er førende inden for bilstansning

Bilindustriens stansning foregår i en verden af mikroner og millisekunder. Dit stansværktøj skal levere identiske dele, uanset om du er ved slag nummer 100 eller slag nummer 1.000.000. Præcisionsstål til værktøjssæt excellerer her, fordi materialet tilbyder enestående dimensionsstabilitet under de vedvarende belastningscyklusser, som bilproduktion stiller krav til.

Overvej, hvad der sker under en typisk progressiv stansoperation. Hver station udfører en specifik formnings-, gennemborelses- eller udskæringsfunktion – og justeringen mellem stationerne skal forblive perfekt gennem hele produktionen. Ståls konsekvente elastiske adfærd betyder, at dit værktøjssæt vender tilbage til præcis sin udgangsposition efter hver cyklus, og derved opretholdes de nøjagtige relationer mellem værktøjskomponenterne, som de komplekse autodeler kræver.

IATF 16949-certificering er blevet adgangsbilletten for leverandører af værktøjer til bilindustrien. Denne kvalitetsstyringsstandard sikrer, at alle aspekter af formdesign, produktion og validering følger dokumenterede procedurer, der kan spores tilbage til specifikke ydeevnekrav. Når du producerer støbejernsdele eller andre præcisionsstansede komponenter til store automobilproducenter, eliminerer samarbejde med certificerede leverandører den kvalitetsusikkerhed, der kan sabotere produktionslanceringer.

CAE-simuleringsfordelen i moderne forme

Her adskiller moderne præcisionsforme i stål sig virkelig fra konventionelle værktøjer. Computerstøttet ingeniørsimulering giver ingeniører mulighed for at teste formdesign virtuelt, inden der skiftes til fysisk produktion. De kan forudsige materialestrøm, identificere potentielle tyndning- eller revneområder og optimere omformningssekvenser – alt sammen inden der bearbejdes et eneste stykke værktøjsstål.

Tænk på den traditionelle tilgang: byg værktøjet, kør prøvedele, identificer problemer, ændr værktøjet, gentag. Hver iteration koster tid og penge. CAE-simulation komprimerer denne cyklus markant ved at løse problemerne i den digitale omgivelse, hvor ændringer kun koster ingeniørtimer.

Avanceret simulation muliggør også en optimering, som simpelthen ikke var mulig med trial-and-error-metoder. Ingeniører kan afprøve dusinvis af profiler for blankholder-tryk eller trækfaldskonfigurationer på få timer i stedet for uger. Resultatet? Værktøjer, der fungerer første gang, med godkendelsesrater ved første gennemløb, som virkede umulige for en generation siden.

Producenter som Shaoyi eksemplificerer denne moderne tilgang til præcisionsstålformværktøjer. Deres ingeniørteam kombinerer IATF 16949-certificerede processer med avanceret CAE-simulering for at opnå en godkendelsesrate ved første gennemløb på 93 % – et bemærkelsesværdigt tal, der direkte oversættes til kortere udviklingscyklusser og hurtigere produktionsopstart. Med mulighed for hurtig prototyping, der leverer indledende værktøjer allerede efter 5 dage, demonstrerer de, hvordan præcisionsstål-løsninger kan fremskynde snarere end forsinke din produktionsplanlægning.

Den nøjagtighed, der kræves for disse former, stiller ofte krav til sofistikerede udstyr. En fresning med CNC-styring muliggør de stramme tolerancer, som komponenter i stålforme kræver, mens omfattende værktøjsudstyr såsom et kvalitetsskruerbor sæt sikrer korrekt placering af føringstifte og samlingselementer.

Nøgelfordele ved præcisionsstålforme

Når man vurderer præcisionsstål i forhold til andre formemateriale, kommer flere tydelige fordele frem:

- Dimensionelt nøjagtighed: Ståls forudsigelige opførsel under belastning sikrer konsekvente komponentmål i løbet af langvarige produktionsforløb

- Ingeniørstøtte: Præcisionsstål-leverandører tilbyder typisk designhjælp, simulationstjenester og ekspertise inden for fejlfinding

- Kvalitetscertifikat: IATF 16949 og andre automobilspecifikke certificeringer giver dokumenteret kvalitetssikring, som OEM'er kræver

- Hurtig leveringstid: Avancerede fremstillingsmetoder gør det muligt at lave hurtig prototyping og forkorte udviklingstidslinjer

- Modifikationsfleksibilitet: Ståldiesæt kan svejses, bearbejdes om og justeres nemmere end støbte alternativer

Ideelle anvendelser for præcisionsstål diesæt

Ikke alle stemplingsoperationer kræver præcisionsstål – men visse applikationer stiller absolut krav herom. Overvej præcisionsstål diesæt, når din operation omfatter:

- Progressivstøbninger: Flerestationers værktøj, hvor alignment mellem stationer direkte påvirker komponentkvaliteten

- Komplekse formeringsoperationer: Dybtrækning, sammensatte kurver eller sekventiel formning, der kræver præcis materialestyring

- Tætholdte automobildelen: Dele med dimensionskrav målt i hundrededele millimeter

- Stansning af højstyrke stål: Avancerede materialer, der pålægger betydelige belastninger på værktøjsdele

- Sikkerhedskritiske dele: Komponenter, hvor kvalitetsfejl medfører ansvars- eller recall-risici

De støbte ståldelene i præcisionsværktøjsopsæt gennemgår omfattende inspektion og varmebehandling for at sikre konsekvent ydelse. I modsætning til stålbylegekasser, der prioriterer økonomi over præcision, repræsenterer automobilgrad-værktøjsopsæt toppen af stålværktøjsteknologien.

Selvom præcisionsstål-stansesæt har høje priser, er den samlede omkostning ofte mere fordelagtig for krævende applikationer. Færre forsøgskørsler, højere første-gennemløbsrate og reduceret affald under produktionens opstart udligner den oprindelige investering. Når din applikation kræver certificeret kvalitet og ingeniørstøtte, leverer præcisionsstål uslåelig værdi.

Men hvad med højvolumen-klippeoperationer, hvor vibrationsdæmpning er vigtigere end dimensionel præcision? Det er her gråt støbejern kommer ind i billedet – og fortjener sin egen topplacering for en anden rækkekrav.

Grå Støbejerns Stansesæt til Højvolumen Klipning

Når din stemplingspresse arbejder igennem tusindvis af klippecykler i timen, sker der noget interessant. Stansesættet bliver mere end blot en værktøjsholder – det bliver et vibrationshåndteringssystem. Det er netop her gråt støbejerns stansesæt sikrer sig sin retmæssige plads helt øverst i rankingen for højvolumen operationer.

I sammenligningen mellem støbejern og stål formater vinder gråt jern sin førende position takket være metallurgiske egenskaber, som stål simpelthen ikke kan genskabe. Lad os se på, hvorfor erfarne stansingeniører konsekvent vælger gråt støbejern til deres mest krævende blankningsopgaver.

Gråt jerns uslåelige vibrationsdæmpning til tung stansning

Hvad gør gråt jern så eksemptionelt i absorption af de voldsomme chokbelastninger ved højhastighedsblankning? Svaret ligger i dets unikke mikrostruktur. Ifølge definitionen af støbejern indeholder gråt jern grafit i flokform, fordelt gennem hele metalmatricen. Disse grafitflokke virker som millioner af små støddæmper, som opløser vibrationsenergi, der ellers ville overføres gennem formen til pressen og – til sidst – til dine dele.

Overvej, hvad der sker under en afstansoperation. Stansen rammer materialet, skæreforcerne opbygges hurtigt, og så – pludselig – frigøres afstansen. Denne pludselige frigivelse skaber en chokbølge, der udbreder sig gennem hele værktøjssystemet. I et ståldiesæt reflekteres denne energi med minimal absorption. I gråt jernstøbeleje omdanner grafitpladerne mekanisk energi til varme, hvilket markant reducerer overført vibration.

Egenskaberne ved støbejernsmaterialet rækker ud over dæmpning. Grafitstrukturen i gråt jern giver naturlig slidstyrke, som reducerer ridser mellem glidekomponenter. Føringsstænger, der bevæger sig gennem bukser, oplever mindre friktion og slid. Denne selvsmygende egenskab betyder, at dit diesæt kræver mindre vedligeholdelse og yder mere konsekvent præstation over længere produktionsforløb.

Bearbejdelighed udgør en anden betydelig fordel. Det samme grafit, der giver dæmpning, gør også, at gråstøbe er ekstra let at bearbejde. Skæreværktøjer glider igennem materialet og efterlader fremragende overfladefinish uden den arbejdshærdning, der komplicerer bearbejdning af stål. Når du har brug for præcis montering af værktagsdele – hvilket du altid har – samarbejder gråstøbe i stedet for at modarbejde.

Når produktionsvolumen berettiger investering i gråstøbe

Værktagsopsætninger i gråstøbe koster mere i starten end basale stålalternativer. Hvornår giver investeringen så mening? Svaret afhænger af dine produktionsvolumener og krav til kvalitet.

Drift, der overstiger 500.000 cyklusser årligt, oplever typisk, at fordelene ved vibrationsdæmpning summerer sig til betydelige besparelser. Mindre slid på pressen, færre kvalitetsproblemer med dele og længere værktøjslevetid kompenserer for de højere startomkostninger. For afklipningsoperationer, der løber op i millioner af cyklusser, bliver gråt støbejern ikke blot foretrukket, men afgørende for bæredygtig produktion.

De materialeegenskaber i støbejern, der gør gråt støbejern fremragende, bestemmer også dets ideelle konfigurationer. Firkantede diesæt til afklipning udnytter gråt støbejerns masse og stabilitet og giver det stive fundament, som tunge afklipningsoperationer kræver. Store progressive diesko drager fordel af gråt støbejerns termiske stabilitet – materialet bevarer dimensionel konsistens, selv når produktionsvarme opbygges under længere kørsler.

Fordele ved die-sæt i gråt støbejern

- Overlegen vibrationsdæmpning: Grafitplade-strukturen absorberer stødbelastninger, som ellers ville transmitteres gennem stål

- Termisk stabilitet: Bevarer dimensionel nøjagtighed, når driftstemperaturerne svinger under produktion

- Kosteffektiv til store støbeforme: Material- og bearbejdningsomkostninger skalerer gunstigt for større komponenter

- Selvsmørende egenskaber: Reducerer slebning og forlænger levetiden på føringselementer

- Udmærket bearbejdningsevne: Tillader præcis montering og enkel vedligeholdelsesjustering

Ulemper ved gråt støbejernsstel

- Sprødhed under stødbelastning: Er støbejern sprødt? Ja – grafitjern mangler ductilitet til at absorbere pludselige stød uden brudrisiko

- Større vægt: Formstel kræver mere robust håndteringsudstyr og pålægger større belastninger på pressestolper

- Begrænset trækstyrke: Kan ikke klare de samme spidsbelastninger som stål uden risiko for svigt

- Brudrisiko: Støbejern kan revne eller briste, når det udsættes for pludselige og kraftige stød

Sprødhedsfaktoren kræver omhyggelig overvejelse. Støbejern er fremragende til at absorbere gentagne vibrationer, men det kan ikke bøje under pludselig overbelastning på samme måde som stål. Hvis din produktion løber risiko for stempelnedbrud eller utilsigtet overbelastning, skal denne egenskab tages i betragtning ved valg af materiale

Ideelle anvendelser for støbejernsdiesæt

Støbejernets unikke egenskaber passer perfekt til bestemte stansescenarier:

- Firepols diesæt til udskæring: Maksimal stabilitet og vibrationsdæmpning til højhastighedsudskæringsoperationer

- Store progressive diesko: Termisk og dimensionel stabilitet gennem langvarige produktionscyklusser

- Højvolumenproduktion: Operationer med mere end 500.000 årlige cyklusser, hvor dæmpningsfordele opbygges over tid

- Præcisionsafstansning: Anvendelser, hvor kvalitetsvariationer forårsaget af vibrationer skaber affald eller ombearbejdning

- Stansning af tykt materiale: Operationer, der genererer betydelige stødlaster under materialeadskillelse

Når din blankingsoperation kræver det højeste niveau af vibrationsdæmpning, og du kører mængder, der retfærdiggør præmium værktøj, leverer gråt støbejern en ydelse, som stålalternativer simpelthen ikke kan matche. Materialet har vundet sin ry for en god grund blandt stansningsprofessionelle.

Men hvad nu, hvis du har brug for mere sejhed end gråt jern tilbyder, men stadig ønsker bedre dæmpning end stål? Det er her, sejstøbejern kommer ind i billedet – og tilbyder et overbevisende midtpunkt for anvendelser, der ikke klart falder ind i en af kategorierne.

Sejstøbejernsdiesæt til afbalanceret ydelse

Hvad sker der, når du har brug for mere holdbarhed end gråt støbejern tilbyder, men stadig værdsætter vibrationsdæmpningen, som stål mangler? Så tager du fat i sejt støbejern – også kendt som SG-jern eller kuglegrafitjern. Dette materiale befinder sig på et strategisk mellemtrin i debatten om støbejern mod stål-forme, og kombinerer egenskaber fra begge materialfamilier på en måde, der løser specifikke produktionsudfordringer.

For at forstå forskellen mellem SG-jern og støbejern (især gråt jern) skal man se nærmere på, hvad der sker på mikroskopisk niveau. Mens gråt jern indeholder grafit i fiskebensform, indeholder sejt jern grafit i form af små kugleformede partikler eller noder. Denne tilsyneladende lille strukturelle ændring resulterer i markant forskellig mekanisk adfærd – og åbner op for anvendelser, hvor hverken gråt jern eller stål helt rammer plet.

Sejt jern udbeder kløften mellem styrke og dæmpning

Tænk over udfordringen, som mange stansoperationer står overfor. Støbejern er fremragende til at absorbere vibrationer, men kan sprække ved pludselig påvirkning. Stål klare rystelast godt, men transmitterer hver eneste vibration direkte gennem værktøjsopsætningen. Hvad nu hvis din applikation omfatter moderate formningskræfter med lejlighedsvis stødbelastning? Ingen af de yderligheder fungerer perfekt.

Sejstøbejerns kugleformede grafitstruktur giver svaret. Disse kugleformede grafitpartikler absorberer stadig vibrationsenergi – bare ikke helt så effektivt som flagerne i støbejern. Men den afrundede form eliminerer spændingskoncentrationspunkterne, der gør støbejern sprødt. Resultatet? Et materiale, der bøjer i stedet for at briste, når det er overbelastet, og som stadig tilbyder betydelige dæmpningsfordele.

Forskellen mellem støbejern og støbegods bliver tydeligst, når man undersøger, hvordan hvert materiale reagerer over for stød. Stål deformeres plastisk under for stor belastning. Gråt støbejern knækker med lidt varsel. Sejttørt jern opfører sig mere som stål i denne henseende – det kan absorbere uventede stød uden katastrofal svigt, samtidig med at det bevares meget af støbejernets karakteristiske evne til at dæmpe vibrationer.

Når man sammenligner egenskaberne for støbejern og støbegods i værktøjsopsætninger, leverer sejttørt jern konsekvent brudstyrkeværdier, der er to til tre gange højere end hos gråt jern. Flydestyrken følger et lignende mønster. Denne styrkefordel betyder, at værktøjsopsæt i sejttørt jern kan klare formningsoperationer, som ville belaste gråt jern ud over dets grænser.

Når SE-jern yder bedre end både gråt jern og stål

Sammenligningen mellem sg-jern og støbejern afslører specifikke scenarier, hvor sejt jern klart vinder. Overvej omformningsoperationer – træk, bukker og former, der påfører varig belastning i stedet for det pludselige chok ved afstansning. Disse anvendelser genererer mindre vibrationer end afstansning, men drager alligevel fordel af en vis dæmpning. De kræver også støbematrixer, der kan klare den varige stress fra metal, der flyder under pres.

To-søjle matrixer til omformningsoperationer repræsenterer en ideel anvendelse for sejt jern. Materialets kombination af styrke og dæmpning passer perfekt til belastningsprofilen. Du opnår tilstrækkelig vibrationsabsorption til at beskytte delenes kvalitet og pressets komponenter, samt tilstrækkelig sejhed til at klare omformningskræfterne uden risiko for brud.

Produktion i mellemstore serier foretrækker ofte støbejernsstål-hybrider som sejt jern. Ved produktionsvolumener mellem 100.000 og 500.000 årlige cyklusser har man brug for ydelse, der rækker ud over hvad blødt stål kan tilbyde, men man har måske ikke behov for gråstøbningens maksimale dæmpningsevne. Sejt jern rammer denne søde plet både økonomisk og mekanisk.

Fordele ved diesæt af sejt jern

- Højere brudstyrke og flydestyrke: Ca. to til tre gange stærkere end gråjern, hvilket gør det anvendeligt i mere krævende applikationer

- God bearbejdebarhed: Selvom det er lidt mere udfordrende end gråjern, bearbejdes det stadig godt i forhold til stålalternativer

- Bedre chokmodstand: Nodulært grafitstruktur tillader plastisk deformation i stedet for sprød brud ved påvirkning

- Moderat vibrationsdæmpning: Bevarer betydelige absorptionsegenskaber på trods af de strukturelle ændringer

- Forbedret udmattelseslevetid: Håndterer cyklisk belastning bedre end gråjern ved længere produktionsserier

Ulemper ved sej jernstøbeforme

- Dyrere end gråt jern: Højere materiale- og procesomkostninger øger den første investering

- Mindre dæmpning end gråt jern: Kugleformet struktur ofrer nogle vibrationsdæmpende egenskaber for styrkeforbedringer

- Kræver mere præcis varmebehandling: Opnåelse af optimale egenskaber kræver omhyggelig metallurgisk kontrol under produktionen

- Begrænset tilgængelighed: Færre støberier specialiserer sig i præcisionsstøbning i sejt jern sammenlignet med gråt jern

Ideelle anvendelser for sej jernstøbeforme

Hvornår giver sejt jern mest mening for din virksomhed? Overvej dette materiale, når din stansning anvendelse indebærer:

- To-søjle værktøjsdele til omformning: Anvendelser, hvor omformningskræfter kræver styrke ud over gråstøbejerns evne

- Mellemstor produktion: Produktionsløb mellem 100.000 og 500.000 cyklusser årligt, som drager fordel af afbalancerede egenskaber

- Moderat stødbelastning: Operationer med lejlighedsvis impaktbelastning, der ville risikere brud i gråstøbejern

- Dybtrækoperationer: Dybetræk og komplekse former, hvor varig belastning er dominerende frem for pludselig stød

- Progressive dies med formskæringsstationer: Værktøjskombinationer, der kombinerer skæring og omformning, hvor forskellige stationer udsættes for forskellige belastningsforhold

Forskellen mellem støbejern og støbegods bliver mindre et spørgsmål om at vælge det ene eller det andet, og mere et spørgsmål om at anerkende, at sejtjern tilbyder en legitim tredje mulighed. For operationer, der befinder sig mellem gråstøbejerns dæmpningsevne og ståls slagstyrke, leverer SG-jern en afbalanceret løsning, der er værd at overveje alvorligt.

Selvfølgelig kræver nogle anvendelser hverken dæmpning eller afbalanceret ydelse – de kræver først og fremmest maksimal slidstyrke. Det er her, værktøjsstålmatricer kommer ind i billedet og opnår præmiepriser på grund af ekstrem holdbarhed.

Værktøjsstålmatricer til maksimal slidstyrke

Nogle stansanvendelser belaster værktøjer på en måde, som almindelige materialer simpelthen ikke kan klare. Når du stanser abrasive højstyrkestål, skal holde tolerancer i mikrometer, eller køre produktionsbatche i ti millionervis, når standardmaterialer til matricer når deres grænser. Her retfærdiggør værktøjsstålmatricer deres høje pris.

I debatten mellem stål og støbejern repræsenterer værktøjsstål den yderste ende af skalaen for hårdhed og slidstyrke. Hvad er stærkest, jern eller stål? Når det gælder modstand mod slibende abrasion fra avancerede materialer, vinder værktøjsstål tydeligt. Lad os se nærmere på, hvornår det giver økonomisk mening at investere i dette præmiemateriale.

Værktøjsstålsskær til ekstreme slidapplikationer

Forestil dig at stemple avancerede højstyrke stålautomobilsheater – materialer med trækstyrker over 1.000 MPa, som hurtigt ville erodere almindelige værktøjer. Eller forestil dig en produktion på 10 millioner emner, hvor hver tusindedel af en tomme betyder noget. Disse scenarier kræver skærmateriale, der er konstrueret til hård belastning.

Værktøjsstål opnår sin ry ud fra nøje kontrolleret metallurgi. I modsætning til standard kulstål indeholder værktøjsstål præcist afbalancerede legeringer – chrom, molybdæn, vanadium og wolfram – som danner ekstremt hårde karbidstrukturer i stålets matrix. Disse karbider modstår abrasivt slid langt bedre end noget, hvad støbejernsfamilien kan tilbyde.

Sammenligningen mellem jern og ståls styrke bliver særlig relevant, når man taler om slidmekanismer. Selvom støbejerns grafitstruktur er fremragende til at absorbere vibrationer, skaber de samme grafitinclusioner blødere zoner, som abrasive materialer angriber. Værktøjsstål udviser en ensartet hård overflade, der modstår materialeafskæring cyklus efter cyklus.

Fleksibiliteten i varmebehandling er en anden vigtig fordel. Du kan specificere værktøjsstål-døddele i forskellige hårdhedsniveauer afhængigt af deres funktion. Slidoverflader kan nå op på 60-62 HRC, mens områder, der kræver sejhed, forbliver på 50-54 HRC. Denne tilpassede tilgang optimerer ydeevnen over hele dødsættet.

Premiumvalget til stansning af abrasive materialer

Hvornår betaler den væsentligt højere pris for værktøjsstål sig rent faktisk? Overvej disse specifikke scenarier, hvor forskelle i ståls og jerns styrke oversættes til reelle produktionsfordele:

Stansning af abrasive materialer: Avancerede højstyrke stål, rustfrie stål og materialer med oksidlag eller overfladebelægninger øger slidet på konventionelle værktøjer. Værktøjsstål med sit karbide-rige struktur modstår denne slidas, hvilket forlænger værktøjslevetiden markant i forhold til blødere alternativer.

Yderst stramme tolerancer: Når dine dimensionelle krav ikke tillader den mindste ændring pga. slid, bevarer værktøjsstål skæreekanter og formgivende overflader gennem store produktionsmængder, som ville nedbryde andre materialer. Komponenter til luft- og rumfart er ofte i denne kategori.

Længst mulig levetid for værktøjsopsætning: Nogle anvendelser retfærdiggør maksimal startinvestering for at minimere omstilling og vedligeholdelsesindgreb. Når produktionsafbrydelser koster mere end præmieprisen for værktøjet, er det økonomisk fornuftigt at vælge værktøjsstål.

For de mest krævende anvendelser specificerer nogle producenter indsatse af wolframcarbid ved kritiske slidpunkter. Selvom det er endnu dyrere end værktøjsstål, tilbyder wolframcarbid en slidstyrke, der nærmer sig diamanternes – og forlænger levealderen på værktøjet i anvendelser, hvor værktøjsstål alene ikke kan overleve.

Fordele ved værktøjsstålssæt

- Ekstraordinær slidstyrke: Legeringer, der danner carbid, skaber overflader, der modstår slitage fra de mest krævende materialer

- Bevarer præcision over millioner af cyklusser: Dimensionsstabilitet gennem længerevarende produktion, som ville slibe blødere materialer ned

- Varmebehandlingsdygtigt til specifik hårdhed: Tilpasselige egenskaber gør det muligt at optimere forskellige komponenter og anvendelser af værktøjsstålssæt

- Superiort kantsbevarelse: Skærende og punkterende komponenter forbliver skarpere i langt længere tid end standard stålsalternativer

- Forudsigelige slidmønstre: Enformig hårdhed betyder konsekvent, overskueligt slid i stedet for uventede fejl

Ulemper ved værktøjsstål-formsæt

- Højeste materialeomkostning: Præmiumlegeringer og specialvarmebehandling øger den oprindelige investering markant

- Sværere at bearbejde: Høj hårdhed kræver specialiserede skæreværktøjer, langsommere hastigheder og større bearbejdningseksperter

- Mindre vibrationsdæmpning end støbejern: Tæt, ensartet struktur transmitterer i stedet for at absorbere stødlaster

- Reparationskompleksitet: Svejsning og ombygning kræver specialiserede procedurer for at bevare metallurgisk integritet

- Længere leveringstider: Specialiserede materialer og bearbejdning forlænger produktionsplaner i forhold til konventionelle løsninger

Ideelle anvendelser for værktøjsstål støbesæt

På grund af værktøjsstålens høje pris bør det kun anvendes i applikationer, hvor dets unikke egenskaber giver målelige fordele. Overvej værktøjsstål støbesæt, når din produktion omfatter:

- Præcisionsklipningsværktøjer: Anvendelser, hvor skærespidsskarpere direkte påvirker delenes kvalitet og spånuddannelse

- Stansning af højstyrkestål: Avancerede automaterialer, der hurtigt slidener konventionelle værktøjer

- Produktion af fly- og rumfartsdele: Dele, hvor tolerancespecifikationer og materialetraceabilitet retfærdiggør premiumværktøj

- Ekstremt højvolumenproduktion: Drift, der overskrider 5-10 millioner cyklusser, hvor værktøjslevetid bliver den afgørende omkostningsfaktor

- Stansning af abrasive materialer: Belagte materialer, rustfrit stål eller dele med oksidering, der fremskynder slid

Spørgsmålet om, hvad der er stærkest, jern eller stål, finder sin klaraste svar i anvendelser af værktøjsstål. Selvom støbejern tilbyder overlegent dæmpning, og gråt støbejern udmærker sig ved vibrationsoptagelse, kan intet matche korrekt varmebehandlet værktøjsstål, når det gælder modstand mod slid, der ødelægger andre materialer.

Selvfølgelig har ikke alle operationer brug for – eller kan retfærdiggøre – værktøjsståls premiepris. Til prototyper og korte produktionsserier giver en mere økonomisk tilgang ofte bedre forretningsmæssig mening. Det er her, sagdele i blødt stål kommer på tale.

Sagledele i blødt stål til drift med budgetfokus

Hvad nu, hvis du udvikler en ny komponent og har brug for værktøjer hurtigt – uden at investere betydelige kapitaler, før designet er valideret? Eller måske kører du et lille produktionsbatch, som ikke retfærdiggør dyre materialer? Det er her bløde ståldyes indtager sin plads i debatten om støbejern versus ståldyes.

Blødt stål vil ikke yde bedre end gråt jern med hensyn til dæmpning eller matche værktøjsståls slidstyrke. Men det leverer noget lige så værdifuldt for de rigtige anvendelser: adgang. Når budgetbegrænsninger styrer beslutningerne, og fleksibilitet vejer tungere end levetid, giver blødt stål en praktisk løsning.

Bløde ståldyes til prototyping og små serier

At forstå forskellen mellem stål og støbejern bliver særlig relevant i udviklingsfasen af et produkt. Du justerer konstruktioner, afprøver koncepter og forbedrer geometrier. At investere i dyre værktøjssæt af højkvalitetsmaterialer giver ofte ringe mening på dette tidspunkt – du kan risikere at ændre eller skrotte værktøjet efter blot et par hundrede dele.

Blødt stål yder her optimalt, fordi det bearbejdes hurtigt og nemt modificeres. Skal en føringbolt flyttes? Svejs det eksisterende hul til og bor et nyt. Opdager du, at din formgeometri skal justeres? Blødt stål tillader ændringer, som ville være uegnede eller umulige med herdet værktøjsstål eller sprødt støbejern.

Spørgsmålet om, hvilket der er stærkest – jern eller stål – overser pointen i prototypeapplikationer. Styrke har mindre betydning, når man producerer et par dusin eller hundrede dele i stedet for millioner. Det afgørende er at få fungerende værktøj i pressen hurtigt, så designene kan valideres, og udviklingen kan fortsætte.

Er støbejern stål? Nej – de er grundlæggende forskellige materialer. Men til korte produktionsserier giver blødt stål tilstrækkelig ydelse til en brøkdel af omkostningerne. Her bytter man holdbarhed ud med lavere pris, og dette kompromis er fuldstændig fornuftigt, når værktøjet ikke skal bruges i langvarig produktion.

Når budgetbegrænsninger gør blødt stål til det smarte valg

Alle produktionsvirksomheder står over for ressourcebegrænsninger. Kapital bundet op i dyre værktøjsforme kan ikke finansiere andre forbedringer. Værktøjsforme i blødt stål frigør budget til de anvendelser, hvor dyre materialer faktisk giver et afkast.

Overvej produktionsserier under 50.000 dele. Ved disse mængder retfærdiggør den bedre slidstyrke hos værktøjsstål eller dæmpningsfordelene hos støbejern sjældent de højere omkostninger. Værktøjsformen vil sandsynligvis blive forældet på grund af designændringer, inden den er slidt ned af almindelig produktion.

Sammenligningen mellem støbejern og stål afslører et andet praktisk aspekt: leveringstid. Die-sæt i blødt stål afsendes hurtigere, fordi materialet er let tilgængeligt og kan bearbejdes uden specialværktøj eller varmebehandling. Når markedsvinduer kræver hurtig respons, får du produktion på plads med blødt stål, mens konkurrenter venter på premiummaterialer.

Fordele ved die-sæt i blødt stål

- Laveste startomkostning: Material- og bearbejdningomkostninger er væsentligt lavere end ved støbejern eller værktøjsstål

- Let tilgængeligt: Standardmaterialekvaliteter er lagervarer hos alle stålleverandører, hvilket eliminerer udsendelsesforsinkelser

- Let at bearbejde og ændre: Almindeligt værktøj og standard værkstedsmetoder håndterer alle produktionsoperationer

- Kan svejses og repareres: Ændringer og reparationer udføres med almindelige svejseprocedurer uden særlige processer

- Hurtigste leveringstider: Ingen støberi- eller specialvarmebehandling forlænger din produktionsplan

Ulemper ved blød stål skæreforme

- Hurtigere slid: Lavere hårdhed betyder, at føreflader og monteringsområder nedbrydes hurtigere under produktionsscyklusser

- Mindre dimensionsstabilitet: Materialet kan ændre form eller forskyde sig under gentagen belastning, hvilket påvirker justeringen over tid

- Kræver oftere udskiftning: Kortere levetid medfører højere omkostninger på lang sigt ved omfattende produktion

- Dårlig vibrationsdæmpning: Overfører stødlaster direkte gennem skæreformen til pressen og komponenterne

- Begrænsede varmebehandlingsmuligheder: Kan ikke opnå hårdhedsniveauer, der forlænger levetiden i krævende anvendelser

Ideelle anvendelser for die-sæt i blødt stål

Blødt stål er hensigtsmæssigt, når hastighed og fleksibilitet vejer tungere end maksimal ydeevne. Overvej dette materiale, når din situation omfatter:

- Prototype-die-sæt: Indledende værktøjer til designvalidering, inden man begiver sig ud i produktionsklare materialer

- Korte produktionsserier: Serier under 50.000 dele, hvor værktøjsomkostningerne dominerer den samlede deløkonomi

- Hyppige designændringer: Produkter, der stadig udvikles, og hvor værktøjsændringer forekommer regelmæssigt

- Sekundære operationer: Hjælpeværktøj til operationer, der ikke berettiger premium-investering

- Uddannelse og opsætning: Værktøjsmål til operatørtræning eller procesudvikling, hvor produktionskvalitet ikke er kritisk

Forskellen mellem støbejern og stål bliver mest tydelig ved længere produktion. Til kortvarige anvendelser levererer blødt stål acceptabel ydelse til en rimelig pris. Nøglen er at matche materialevalget med anvendelseskravene – ikke overdimensionere værktøjer til opgaver, der ikke kræver premium-løsninger.

Nu hvor alle muligheder for værktøjsmålsmaterialer er blevet vurderet individuelt, hvordan samler du så denne information til klare beslutninger for dine specifikke anvendelser? Det næste afsnit samler alt i en omfattende sammenligningsmatrix, der er designet til hurtig reference.

Komplet sammenligningsmatrix for værktøjsmålsmaterialer

Du har undersøgt hver enkelt materials styrker og begrænsninger for sig. Nu kommer det praktiske spørgsmål: hvilket materiale passer faktisk til din virksomhed? I stedet for at du selv skal skifte mellem afsnit, samler denne sammenligning alt i format, der er klar til beslutningstagning, og som du kan slå op i, når spørgsmål om materialvalg opstår.

Forståelsen af, hvad forskellen er på støbejern og stål – og mere specifikt, hvad forskellen er på støbejern og støbegodsstål – bliver tydelig, når du ser alternativerne side om side. Lad os gennemskære kompleksiteten med en direkte sammenligning.

Ydelsessammenligning side om side for alle materialer

Denne tabel viser de væsentlige ydelsesegenskaber, der afgør, hvilket materiale der passer til din stansapplikation. Bemærk, hvordan forskellen mellem støbejern og stål viser sig på flere parametre – ikke kun styrke, men også dæmpning, omkostninger og optimale konfigurationer.

| Materiale type | Vibrationsdæmpning | Slidstyrke | Prisinterval | Bedste diesætkonfiguration | Idealisk produktionsserie |

|---|---|---|---|---|---|

| Præcisionsstål | Lav | Høj | $$-$$$ | To-poles, bagpole til progressive dies | 100K-5M+ cyklusser |

| Grå kastjern | Fremragende | Moderat | $$ | Fire-søjle til blankning, store diesko-anvendelser | 500K+ cyklusser |

| Dugtigt Jern | God | Moderat-høj | $$-$$$ | To-søjle til formningsoperationer | 100K-500K cyklusser |

| Værktøjsslag | Lav | Fremragende | $$$$ | Præcisionsblankning, enhver konfiguration | 5M+ cyklusser |

| Blødt stål | Lav | Lav | $ | Enhver konfiguration til korte serier | Under 50K cyklusser |

Dysepladen og diesko-komponenterne i hver konfiguration interagerer forskelligt afhængigt af materialevalg. Støbejernsdiesko er fremragende til at absorbere det gentagne chok ved blankning, mens præcisionsstål-dyseplader opretholder de dimensionelle forhold, som progresive dyes kræver.

Matchning af støbeformmateriale til din specifikke operation

Hvad er stærkest, stål eller jern? Det afhænger helt af, hvad styrke betyder i dit anvendelsesområde. Trækstyrke foretrækker stål. Vibrationsabsorption foretrækker støbegods. Det reelle spørgsmål er ikke, hvilket materiale der generelt er bedre – men hvilket der løser dit specifikke problem.

Brug dette beslutningsværktøj til at matche materialer med operationer:

- Vælg gråt støbegods, hvis: Din operation prioriterer vibrationsdæmpning, du udfører højvolumen-klipning på over 500.000 cyklusser årligt, har brug for termisk stabilitet til store dieskoer, eller kvaliteten af overfladeafgødningen afhænger af minimering af transmitterede chok.

- Vælg præcisionsstål, hvis: Dit anvendelsesområde kræver IATF 16949-certificering, du producerer komplekse automobildelkomponenter med stramme tolerancer, har brug for ingeniørmæssig support og CAE-simuleringsbagning, eller dine progressivdies kræver absolut dimensionel konsistens mellem stationer.

- Vælg sejtjern, hvis: Din formningsproces kræver mere holdbarhed, end gråt støbejern kan yde, du arbejder med mellemstore serier på mellem 100.000 og 500.000 cyklusser, din anvendelse indebærer lejlighedsvis stødbelastning, der kunne risikere revner i gråt støbejern, eller du har brug for en afbalanceret kombination af dæmpning og styrke.

- Vælg værktøjsstål, hvis: Du stempler abrasive højstyrke materialer, tolerancerne skal overholdes gennem ti millioner cyklusser, slidstyrken retfærdiggør en dyrere investering, eller du producerer fly- og rumfartsdele med særlig strenge krav.

- Vælg blødt stål, hvis: Du udvikler prototyper, inden du går i produktion, dine serier er under 50.000 dele, budgetbegrænsninger vejer tungere end holdbarhed, eller du har behov for korte leveringstider og fleksibilitet i ændringer.

Valg af materiale til stemplingsoperationer

Udover produktionsvolumen påvirker typen af stemplingsoperation også valget af materiale. Sådan relaterer forskellige operationer sig til materialevalg:

Afbortningsoperationer: Det pludselige skæring og chok ved materialeadskillelse kræver fremragende vibrationsdæmpning. Støbejern med grafitplade-struktur dominerer her, idet den absorberer energi, som ellers ville overføres til din presse og dele. Ved ekstreme mængder eller slibende materialer forlænges levetiden ved brug af værktøjsstål til stansens skærekanter.

Formningsoperationer: Trækoperationer, buer og formering pålægger en mere varig belastning i stedet for et pludseligt chok. Nodulært jern egner sig godt til disse anvendelser takket være sin kombination af styrke og moderat dæmpningsevne. Præcisionsstål anvendes til komplekse bilformer, hvor dimensionsnøjagtighed er vigtigere end vibrationskontrol.

Dybtrækoperationer: Dybtræk belaster stansesæt anderledes end udskæring – materialet flyder under kontinuerligt tryk i stedet for at blive pludseligt adskilt. Nodulært jern klarede disse varige kræfter, samtidig med at det stadig giver en vis dæmpningsfordele. Præcisionsstål yder bedst, når kvalitetskravene driven af trækhøjde og vægtykkelsestilladelser er afgørende.

Progressivstøbninger: Flerestationers værktøj kombinerer udskæring, perforering og formning i et enkelt værktøjsopstillingssæt. Dette blandede belastningsprofil foretrækker ofte præcisionsstål til værktøjspladens konstruktion – idet det sikrer justering mellem stationerne – mens individuelle stationer kan omfatte forskellige materialer baseret på deres specifikke funktioner.

Det rigtige materialevalg afvejer din drifts tekniske krav mod de økonomiske realiteter. Præmiummaterialer udbetaler sig i krævende anvendelser, men spilder ressourcer, når enklere løsninger er tilstrækkelige. Match materialet til opgaven, og dine værktøjsopstillinger vil levere den ydelse, som din produktion kræver.

Endelige anbefalinger til din stansanvendelse

Du har undersøgt de tekniske egenskaber, vurderet kompromisserne og sammenlignet materialer på tværs af alle kritiske dimensioner. Nu er det afgørende øjeblik kommet: at omsætte denne viden til beslutninger, der forbedrer din stansoperation. Hvornår er støbegods mest velegnet? Når retfærdiggør gråt støbejern sin investering? Hvordan vælger du et diesæt, der konsekvent leverer resultater?

Svarene afhænger af dit specifikke produktionsmiljø. Lad os samle alt til handlingsorienterede anbefalinger, som du kan anvende med det samme.

Din beslutningsramme for diesæts materiale

Efter evaluering af støbejern mod ståldiesæt på tværs af fem ydelsesdimensioner fremstår klare mønstre for forskellige produktionskontekster. Sådan matcher du din operation med det optimale materialevalg:

For arbejde inden for automobiler (OEM), hvor certificering og præcision kræves: Præcisionsstålmatricer med ingeniørmæssig support repræsenterer din bedste fremtidige vej. Kombinationen af IATF 16949-certificering, CAE-simuleringsunderstøttelse og dimensionsmæssig konsistens over millioner af cyklusser imødekommer alt, hvad bilproducenter forlanger. Når din kunde reviderer dine værktøjstilleverandører og forventer dokumenterede kvalitetssystemer, leverer præcisionsløsninger i stål fra certificerede partnere både den ydelse og dokumentation, du har brug for.

At forstå, hvordan man effektivt anvender matraterialer, betyder at anerkende, at automobilanvendelser ikke efterlader plads til kompromis vedrørende kvalitetssystemer. Dine Tier 1-kunder forventer sporbart materiale, validerede processer og ingeniørmæssig support, når der opstår problemer.

Til højhastighedsblankningsoperationer: Gråstøbejern forbliver det foretrukne valg, når vibrationsdæmpning er afgørende for dine kvalitetsresultater. Driftsforhold med over 500.000 cyklusser årligt drager fordel af gråjernets eksepsionelle støddæmpning, termiske stabilitet og selvsmørende egenskaber. Materialets grafittflagestruktur udfører, hvad stål simpelthen ikke kan – den omdanner mekanisk energi til varme i stedet for at overføre vibrationer til dine komponenter og presse.

Hvorfor er støbejern bedre til udskæring? Fordi den pludselige skæreskraft og stød ved materialeadskillelse skaber præcis den type gentagne belastninger, som gråjern absorberer mest effektivt. Dette er ikke teoretisk – det er derfor erfarne stansingeniører konsekvent vælger gråjern til deres mest krævende udskæringsapplikationer.

Til afbalancerede formspændingsapplikationer: Støbejern med høj brudstyrke udfylder kløften, når din produktion kræver mere slagstyrke end hvad gråt støbejern kan tilbyde, men stadig har gavn af dæmpningsevnen, som stål mangler. Produktion i mellemstore serier på 100.000 og 500.000 cyklusser, omformningsoperationer med vedvarende belastning samt anvendelser med lejlighedsvis stød er alle tilfælde, hvor det afbalancerede egenskabsspektrum for støbejern med høj brudstyrke er at foretrække.

Til ekstrem slidstyrke: Værktøjsstål berettiger sin højere pris, når du stempler abrasive materialer med høj styrke eller producerer serier på ti millioner og derover. Hvad er støbegods i sammenligning med værktøjsstål i disse anvendelser? Støbegods har gode generelle egenskaber, men værktøjsståls karbrigholdige struktur modstår abrasiv slitage på et niveau, som andre materialer ikke kan matche.

Til prototyper og korte serier: Blødt stål giver adgang, når budget og leveringstid vejer tungere end levetid. Undlad at bruge dine dyre materialer til prototyper – brug i stedet blødt stål til hurtigt og økonomisk at validere konstruktioner.

Det rigtige værktøjssætsmateriale er ikke den stærkeste eller dyreste mulighed – det er det, der stemmer overens med dine specifikke anvendelseskrav og samtidig leverer den bedste samlede værdi gennem hele din produktionslivscyklus.

Næste trin til optimering af dit stansværktøj

Materialevalg udgør kun én del af værktøjssætsoptimeringen. Den rigtige ingeniørvirksomhed kan maksimere ydelsen, uanset hvilket materiale du vælger. Sådan kommer du effektivt videre:

Gennemfør en revision af dine nuværende anvendelser: Gennemgå dine eksisterende værktøjssæt ud fra ovenstående beslutningsramme. Bruger du præmiematerialer, hvor almindelig stål ville være tilstrækkeligt? Kører du gråt støbejern i applikationer, der kræver præcisionsstål? At identificere misforhold skaber øjeblikkelige optimeringsmuligheder.

Kvantificér dine krav: Dokumentér produktionsvolumener, tolerancespecifikationer, typer af materialer, der stanses, og kvalitetsafvisningsrater. Disse specifikationer muliggør et velunderbygget materialevalg frem for gætværk.

Engager kvalificeret ingeniørsupport: Komplekse stansningsapplikationer drager fordel af samarbejdspartnere, der forstår både materialevidenskab og praktisk værktøjsdesign. CAE-simulering, korrekt materialsspecifikation og produktionserfaring kombineres for at levere værktøjer, der fungerer allerede ved første slag.

For producenter, der prioriterer præcise stålløsninger med fuld ingeniørbagning, Shaoyis evner inden for bilstansningsværktøjer demonstrerer, hvad der er muligt, når avanceret simulering møder certificerede kvalitetssystemer. Deres 93 % første-gennemløbsgodkendelsesrate og hurtig prototyping på så lidt som 5 dage viser, hvordan den rigtige partner fremskynder produktionen i stedet for at skabe forsinkelser. Når din applikation kræver IATF 16949-certificering og ingeniørkompetence, gør det en forskel at arbejde med specialister, der leverer begge dele – mellem værktøj, der kæmper, og værktøj, der yder.

Planlæg for hele livscyklussen: Oprindelige materialeomkostninger fortæller kun en del af historien. Tag højde for vedligeholdelseskrav, forventede udskiftningsintervaller og produktionens påvirkning ved eventuelle kvalitetsproblemer. Totale ejerskabsomkostninger foretrækker ofte præmiematerialer i krævende anvendelser – men kun når disse anvendelser faktisk kræver præmieydeevne.

Valget mellem støbejern og stål til værktøjsforme kommer til sidst ned til en ærlig vurdering af, hvad din virksomhed faktisk kræver. Match materialeegenskaber med anvendelseskrav, samarbejd med kvalificeret ingeniørstøtte, og dine stansværktøjer vil levere den konsekvente ydelse, som din produktion er afhængig af.

Ofte stillede spørgsmål om støbejern versus stål til værktøjsforme

1. Hvilket er bedst, støbejern eller stål til værktøjsforme?

Ingen af dem er universelt bedre – det optimale valg afhænger af din anvendelse. Støbejern udmærker sig i højvolumen blankningsoperationer på grund af dets overlegne vibrationsdæmpning fra grafittflakstrukturen. Ståldyse sæt, især præcisionsstål med støtte fra CAE-simulering, er førende til automobilstansning, hvor der kræves stramme tolerancer og IATF 16949-certificering. For formningsoperationer, der kræver en afbalanceret styrke og dæmpning, kombinerer sejt jern fordelene ved begge materialer. Vælg materiale ud fra produktionsvolumen, toleransekraav og belastningsforhold med stød.

2. Hvad er en ulempe ved støbejernsdysesæt?

Den primære ulempe ved støbejernsdiesæt er sprødhed under pludselige stødbelastninger. Selvom grafitpladestrukturen giver fremragende vibrationsdæmpning under normal drift, skaber den spændingskoncentrationspunkter, som kan forårsage revner eller brud ved uventet påvirkning. Støbejernsdiesæt er også væsentligt tungere end stålalternativerne, hvilket kræver mere robust håndteringsudstyr. Desuden har gråt jern en begrænset trækstyrke i forhold til stål, hvilket begrænser dets anvendelse i applikationer med høje maksimale formbelastninger.

3. Hvad er forskellen mellem støbejerns- og staldiesæt?

Støbejernsdiesæt indeholder grafitstrukturer, der absorberer vibrationer og giver selvsmørende egenskaber, hvilket gør dem ideelle til højvolumen blankning. Stålstøbtediesæt har højere brudstyrke og bedre stødvandskraft, så de kan bøje ved overbelastning i stedet for at knække. Stål bevarer strammere dimensionelle tolerancer under vedvarende belastning, mens støbejern yder bedre termisk stabilitet. Ståldiesæt lader sig nemmere modificere og svejse, mens støbejern bearbejdes ekstraordinært godt på grund af dets grafitindhold, som virker som en naturlig smøremiddel.

4. Hvornår bør jeg vælge værktøjsståldiesæt frem for støbejern?

Vælg værktøjsstålsskærere, når du stempler slidstærke højstyrke materialer, opretholder mikronniveauets tolerancer over ti millioner cyklusser eller producerer fly- og rumfartsdele med strenge krav. Værktøjsståls karbriderige struktur modstår slid langt bedre end støbejerns blødere grafitinklusioner. Selvom værktøjsstål koster betydeligt mere og har mindre evne til at dæmpe vibrationer, retfærdiggør det investeringen, når slidstyrke og præcisionsbevarelse er afgørende – især til avancerede højstyrke stål bilpaneler eller produktionsserier, der overstiger 5-10 millioner cyklusser.

5. Hvordan vælger jeg det rigtige materiale til skæren til min produktionsmængde?

For prototypearbejde og serier under 50.000 dele giver stål den mest økonomiske løsning med korte leveringstider og nem modificering. Mellemstore serier på 100.000–500.000 cyklusser passer godt til sejt jern takket være dets afbalancerede styrke og dæmpningsegenskaber. Højvolumen-klipning, der overskrider 500.000 årlige cyklusser, drager fordel af gråt støbejerns overlegne vibrationsabsorption. Præcisionsstål med ingeniørstøtte anvendes i OEM-produktion inden for bilindustrien, hvor certificering og stramme tolerancer kræves. Ved ekstremt høje volumener over 5 millioner cyklusser til stansning af slidstærke materialer sikrer værktøjsstål den bedste samlede værdi pga. dets ekstraordinære slidstyrke.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —