Automobil stansningssikkerhedsstandarder: Overholdelse, personlig beskyttelsesudstyr og kvalitetsprotokoller

TL;DR

Sikkerhedsstandarder for automobilstansning bygger på tre centrale søjler: overholdelse af regler, driftssikkerhed og produktkvalitetssikring. I USA kræver OSHA 29 CFR 1910.217 de lovmæssige krav til mekaniske kraftpresser, mens ANSI B11.1 udgør enighedsbaserede bedste praksis for maskinbeskyttelse og design. For beskyttelse af arbejdere fastlægger ANSI/ISEA 105 niveauer for skærefasthed, hvor bilapplikationer typisk kræver handsker i klasse A7–A9 på grund af skarpe, højstyrke stålkanter.

Udover arbejdspladssikkerhed styres produktsikkerhed af IATF 16949 , en kvalitetsstyringsstandard, som sikrer, at sikkerhedskritiske komponenter – såsom airbagkapsler og bremsepedaler – fremstilles uden defekter. Mestring af disse standarder kræver en helhedsorienteret tilgang: omhyggelig maskinbeskyttelse (lydgardiner, fysiske barriereanordninger), disciplineret værktøjsdesign (effektiv affaldsafledning) og dokumenterede træningsprogrammer for alle operatører og værktøjssættere.

Det regulatoriske grundlag: OSHA & ANSI-standarder

Grundlaget for en sikker stansning på bilindustriens område bygger på to adskillelige, men relaterede sæt af standarder: de obligatoriske føderale regler fra OSHA og de frivillige konsensusstandarder fra ANSI. At forstå forskellen og samspillet mellem dem er afgørende for anlægsledere og sikkerhedsingeniører.

OSHA 29 CFR 1910.217: Det juridiske minimum

OSHA's standard for mekaniske presseværktøjer (29 CFR 1910.217) er ikke et forslag; det er loven. Denne regulering fokuserer stærkt på forebyggelse af amputationsfare ved arbejdsstedet. Centrale krav inkluderer installation af beskyttelser eller enheder, der forhindrer operatørens hænder eller andre kropsdele i at komme ind i farezonen under formningslukningscyklussen. Den kræver specifikke procedurer for regelmæssige inspektioner, hvorefter presserne skal undersøges mindst en gang ugentligt for at sikre, at koblinger, bremser og styresystemer fungerer korrekt.

En kritisk komponent i 1910.217 er kravet om kontrolsikkerhed i systemer, der anvender tilstedeværelsesdetekteringsanordninger (f.eks. lysforhæng). Hvis en sikkerhedskomponent svigter, skal systemet være konstrueret således, at pressen stoppes og et på hinanden følgende slag forhindres. Manglende overholdelse af disse specifikke bevogtnings- og inspektionsmandater er en hyppig årsag til alvorlige citationer og, vigtigere, livskrævende skader.

ANSI B11.1: Bedste praksis og risikovurdering

Mens OSHA giver den regulerende gulv, ANSI B11.1 den fastsætter loftet for sikkerhedsteknologi. Som en standard, der er enighed om, afspejler den ofte mere moderne teknologi og metoder end føderale regler. ANSI B11.1 lægger vægt på en risikovurderingsmetode, der opfordrer producenter til at analysere alle opgaver i forbindelse med pressenfra drift til vedligeholdelse og stemplingog anvende passende risikoreduktionsforanstaltninger.

For at opfylde ANSI B11.1 skal der være rigide bremseovervågningssystemer, der sporer pressenes standsetid. Hvis stoppetiden forværres over en fastsat grænse, forhindrer skærmen pressen i at cykle, hvilket sikrer, at sikkerhedsudstyr som lysforhæng har tilstrækkelig tid til at stoppe glidningen, før en operatør kan nå faren. At overholde ANSI-standarderne er ofte nævnt som et forsvar i ansvarsspørgsmål, der viser, at en anlæg gik ud over det absolutte minimum for at sikre arbejdstagernes sikkerhed.

Sikkerhed i drift: Maskinens beskyttelse og stempling

Effektive sikkerhedsforanstaltninger handler ikke kun om at tilføje beskyttelsesværktøjer til en maskine; de skal integreres i selve værktøjet og driftsarbejdsprocessen. I bilstempling, hvor komplekse progressive stempler kører i høj hastighed, spiller stemplerens design en central rolle for at forhindre ulykker.

Sikkerhedsteknologier

Moderne pressenheder i biler bruger en blanding af barrierebeskyttere og tilstedeværelsesdetektionsanordninger. Lyscurtains er industriens standard for sikring af driftssteder, der skaber et usynligt infrarødt felt, der stopper maskinen øjeblikkeligt, hvis den går i stykker. For at disse skal være effektive er det imidlertid nødvendigt, at sikkerhedsafstand skal beregnes præcist på grundlag af pressenes standstid. Hvis trykkeriet holder for længe på at stoppe, kan en arbejders hånd teknisk set nå stykket, før bevægelsen ophører, hvilket gør gardinet ubrugeligt.

Fysiske barrierebeskyttere er lige så vigtige, især for siderne og bagsiden af trykkeriet, hvor brugeren har mindre kontakt, men der stadig er farer. Disse sammenlåste barrierer skal sikre, at maskinen ikke kan fungere, hvis en dør er åben. For automatiserede linjer forhindrer bevidsthedsbarrierer og perimetersikring uautoriseret indtrængen i robotarbejdsceller, hvor plade overføres.

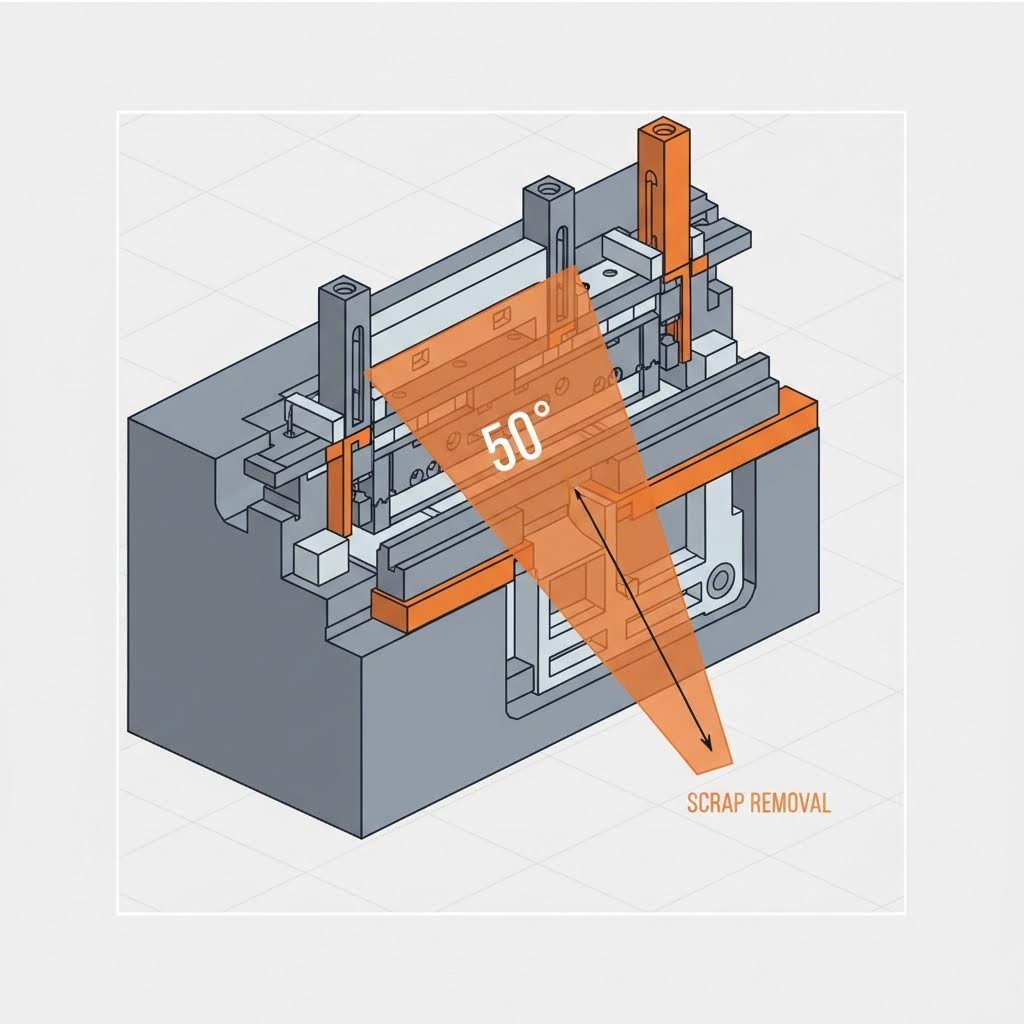

Sikkerhedsorienteret stempladesign

Et overraskende antal stemplingskader forekommer ikke under normal drift, men ved fjernelse af skrotpropper eller justering af stemplet. Intelligent formgivning af stængerne mindsker disse risici. Ifølge eksperter i branchen bør affaldsskråninger og skrottråder konstrueres med hældningsvinkler på mere end 30 grader, ideelt set 50 grader for mindre skrot, for at sikre, at tyngdekraften effektivt fjerner skrot. Hvis skrot akkumuleres, er operatørerne fristet til at rydde det op, uden at følge sikkerhedsprotokollerne.

Udformningsarbejderne skal også tage hensyn til skrotdeformation - Hvad? Hvis man sikrer sig, at stemplerne har en passende bagudfrihed, og at skrotskærmene er placeret således, at de frit falder, forhindres "nestsning" af skrot, som fører til jammer. Ved at konstruere stemplet til at kaste affald på pålidelig vis fjerner producenterne det primære incitament til at foretage usikre indgreb.

Personlig beskyttelse: PPE og skæremodstand

Ved stempling af biler skal man håndtere nogle af de skarpest og stærkest rustbare materialer. I takt med at industrien bliver mere letvægtig, og den går i retning af avanceret højkraftstalarmer, stiger risikoen for alvorlige sår. Den første forsvarslinje for den enkelte arbejdstager er personlig beskyttelsesudstyr (PPE), især skæremodstandende håndbeskyttelse.

ANSI/ISEA 105 standarder

Den ANSI/ISEA 105 den nye standard skaber en ensartet skala for at klassificere handskernes snittestyrke, der går fra A1 (lavt) til A9 (ekstremt). For generalmontering kan lavere niveauer være tilstrækkelige, men i bilstemplingsanlæg kræver det typisk Niveau A7 til A9 beskyttelse. En handske med A9-klasse kan modstå over 6.000 gram skæring, en nødvendig grænse når man skal håndtere rå stemplede kanter der fungerer som savede barbermaskiner.

Materialteknik har gjort betydelige fremskridt på dette område. Moderne højpræstationshandsker bruger ofte kompositskaller, der blander stålfibre med para-aramid (som Kevlar®) eller HPPE (højpræstationspolyethylen). Disse "salt og peber" eller stålforstærkede skaller giver den nødvendige skæringssikring uden at ofre den håndfærdighed, der er nødvendig for at håndtere små præcisionsdele. Ledere bør håndhæve en streng PPE-matrix, der passer til handskekvalifikationen til den specifikke opgave, der er fastsat i denne forordning.

Produktsikkerhed: Kvalitetsstandarder (IATF 16949)

I bilindustrien har "sikkerhed" en dobbelt betydning: beskyttelse af den arbejdstager, der fremstiller den, og beskyttelse af føreren, der bruger køretøjet. En defekt i en stemplet komponent, f.eks. en mikro-riske i en bremsepedal eller en brist på et airbaghus, kan føre til katastrofale fejl på vejen.

IATF 16949's rolle

IATF 16949 er den globale tekniske specifikation for kvalitetsstyring i forsyningskæden for bilindustrien. I modsætning til den generelle ISO 9001-certificering fokuserer IATF 16949 specifikt på fejlforebyggelse, reduktion af variation og reduktion af affald. For stampleverancer betyder dette, at der skal opretholdes en streng sporbarhed af råvarer og procesparametre. Hver stålspol skal kunne spores tilbage til det pågældende parti af stemplede dele, således at det, hvis der konstateres en materiellefejl, straks kan bekæmpes.

Sikkerhedskritiske dele (ofte markeret med særlige symboler på tegninger) kræver endnu højere kontrol. Fabrikanterne skal dokumentere, at deres proceskapacitet (Cpk) sikrer, at 100% af disse dele opfylder specifikationerne. Det indebærer ofte automatiserede synssystemer, der inspicerer hver enkelt stemplet del for dimensioner og overfladefejl, før den forlader trykpressen.

For OEM'er og Tier 1-leverandører inden for bilindustrien er det ikke muligt at forhandle om, hvorvidt en partner skal opfylde disse strenge standarder. Shaoyi Metal Technology det er en af de vigtigste mål for den europæiske industri, der er blevet sat i gang i de seneste år. Med IATF 16949-certificering og trykkapacitet på op til 600 tons, specialiserer de sig i at producere sikkerhedskritiske komponenter som kontrolarmer og underrammer, der strengt overholder globale OEM-standarder.

Krav til sikkerhedskultur og uddannelse

Uddannelse og certificeringer er ubrugelige uden kompetent arbejdskraft. OSHA-regulativer og bedste praksis i branchen kræver omfattende uddannelsesprogrammer, der skelner mellem almindelige operatører og specialiseret personale som stempler og vedligeholdelsespersonale.

Operatørerne skal være specielt uddannet i sikker drift af den press, de driver, herunder hvordan de kontrollerer, at sikkerhedsforanstaltninger er i funktion, før hvert skift. Die settere står over for forskellige farer, ofte arbejder med beskyttelsen fjernet eller omgået under specifikke "tommer mode" protokoller. Deres uddannelse skal fokusere på energikontrolprocedurer (Lockout/Tagout) og korrekt brug af sikkerhedskloakker, der forhindrer, at glideren falder under vedligeholdelsen af stemplet.

En robust sikkerhedskultur styrkes af regelmæssige revisioner. Ugevis inspektion af pressemekanikken (kobling/bremsemekanisme) bør suppleres med adfærdsmæssige sikkerhedsobservationer. Har operatørerne deres A9-handsker på? Tester man lysforhæng ved hver skift? Dokumentering af disse revisioner skaber en feedback-sløjfe, der løbende forbedrer sikkerhedspræstationen og sikrer, at anlægget forbliver audit-klart for både OSHA-inspektører og bilkunder.

Sammendrag af overensstemmelsesprotokoller

For at opnå ekspertise inden for sikkerhed ved stempling af biler er det nødvendigt at integrere lovmæssige krav med driftsdisciplin. Ved at tilpasse facilitetsprocedurer til OSHA 1910.217 for maskiner, ved at vedtage ANSI B11.1 for risikostyring og håndhæve strenge standarder for PPE beskytter producenter deres mest værdifulde aktiv deres mennesker. Samtidig sikrer overholdelsen af IATF 16949, at de komponenter, der forlader dokken, bidrager til at sikre køretøjerne på vejen.

Succes i denne industri er ikke tilfældigt; det er resultatet af en grundig planlægning, streng uddannelse og udvælgelse af certificerede partnere der forstår den kritiske karakter af bilproduktion. Prioriter disse standarder for at opbygge et produktionsmiljø, der er robust, efterlevet og af verdensklasse.

Ofte stillede spørgsmål

1. at Hvad er forskellen mellem ISO 9001 og IATF 16949?

ISO 9001 er en generel kvalitetsstyringsstandard, der gælder for enhver industri. IATF 16949 er en teknisk specifikation, der er bygget på ISO 9001, men udtrykkeligt skræddersyet til bilindustrien. Den indeholder yderligere, strengere krav til forebyggelse af defekter, forvaltning af forsyningskæden og dokumentation af sikkerhedskritiske dele.

2. at Hvad er de vigtigste trin i stemplingsprocessen?

Stemplingsprocessen består typisk i at indføre en metalstrimmel eller blanke i en press, hvor en formformning dannes. Nøgle trin omfatter blanking (skæring af den oprindelige form), åbning (punching af huller), tegning (udstrækning af metal i 3D-former) og bøje - Hvad? Progressive stempler kan udføre alle disse trin i rækkefølge i et enkelt pass.

3. Det er ikke muligt. Hvilken skæringsgrad på PPE er nødvendig for stempling af bildele?

På grund af den udbredte forekomst af skarpe kanter og højstyrke stål anbefaler bilstempling industrien generelt ANSI-niveau A7 til A9 skæremæssige handsker. Nedre niveauer (A1A4) er typisk utilstrækkelige til håndtering af råstemplet metal og kan føre til alvorlige sår.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —