Estimering af omkostninger ved automobilstansning: formler, opdelinger og ROI

TL;DR

Estimering af stansomkostninger i bilindustrien bygger grundlæggende på at afveje høje engangsudgifter værktøjsinvesteringer (5.000–100.000+ USD) mod lave variable enhedspriser . Den centrale beregningsformel er: Samlet omkostning = Faste omkostninger (Design + Værktøj + Opsætning) + (Variabel omkostning pr. enhed × Mængde) i bilprojekter med mere end 10.000 enheder årligt resulterer investering i komplekse progressive værktøjer typisk i den laveste samlede ejerskabsomkostning (TCO), da cyklustider og arbejdskraft reduceres markant. Præcis budgettering kræver detaljeret analyse af materialeudnyttelse (nesting), presstonnage (maskintimersats) og retur af skrotmaterialer.

Anatomi af stansomkostninger: Faste vs. variable

I bilproduktion er omkostningsestimering en øvelse i afskrivning. I modsætning til lavvolumeprocesser som laserskæring eller CNC-bearbejdning, hvor omkostningerne forbliver relativt flade pr. enhed, følger stansning en asymptotisk kurve, hvor omkostningerne pr. del falder markant, når volumen stiger. For at forstå dette skal du opdele din budget i to forskellige kategorier: fast kapitalinvestering og variable produktionsomkostninger.

Faste omkostninger (den "sunkne" investering)

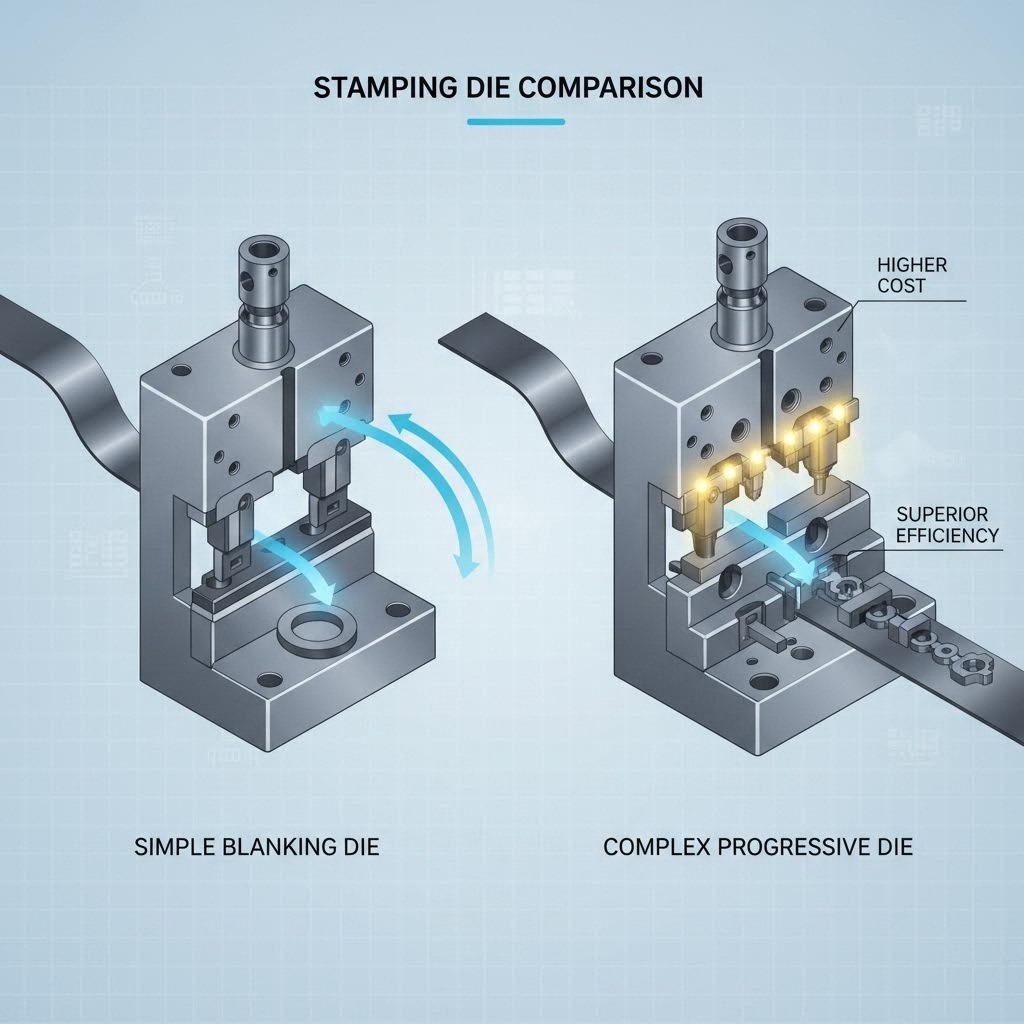

Den største barriere for adgang er værktøjsfremstilling. En specialfremstillet form er et præcisionsudviklet anlæg, ofte fremstillet af herdet værktøjsstål for at modstå millioner af påvirkningscyklusser. Værktøjsomkostninger kan variere kraftigt , fra cirka 5.000 USD for enkle klippeforme til over 100.000 USD for komplekse progressive former med flere dannelsesstationer. Denne kategori omfatter også ingeniørdesign-timer, formmontage og den indledende "prøvefase", hvor værktøjet justeres. Selvom dette oprindelige beløb er højt, kan kvalitetsformer—som f.eks. dem garanteret for 1 million slag —effektivt sætter en grænse for dine værktøjsomkostninger i hele projektets levetid.

Variable omkostninger (driftstariffen)

Når støbeformen er bygget, træder "stykomkostningen" i kraft. Dette omfatter råmaterialet (stål/aluminiumscoils), maskinernes timetariffer (baseret på presstonnage og energiforbrug), arbejdskraft og overhed. For en 100 tons presse, der kører med 60 slag i minuttet, er arbejdskraftomkostningerne per del ubetydelige i forhold til materialeomkostningerne. Det strategiske mål for skærmestimering er at finde mængdetærsklen—typisk omkring 10.000 til 20.000 dele—hvor effektiviteten i den progressive form udligner dens store oprindelige pris.

Trin-for-trin beregning af omkostninger

For at komme ud over grove gæt bruger ingeniører en struktureret beregning. Selvom software som AutoForm kan automatisere dette for komplekse geometrier, følger en manuel beregning denne logik:

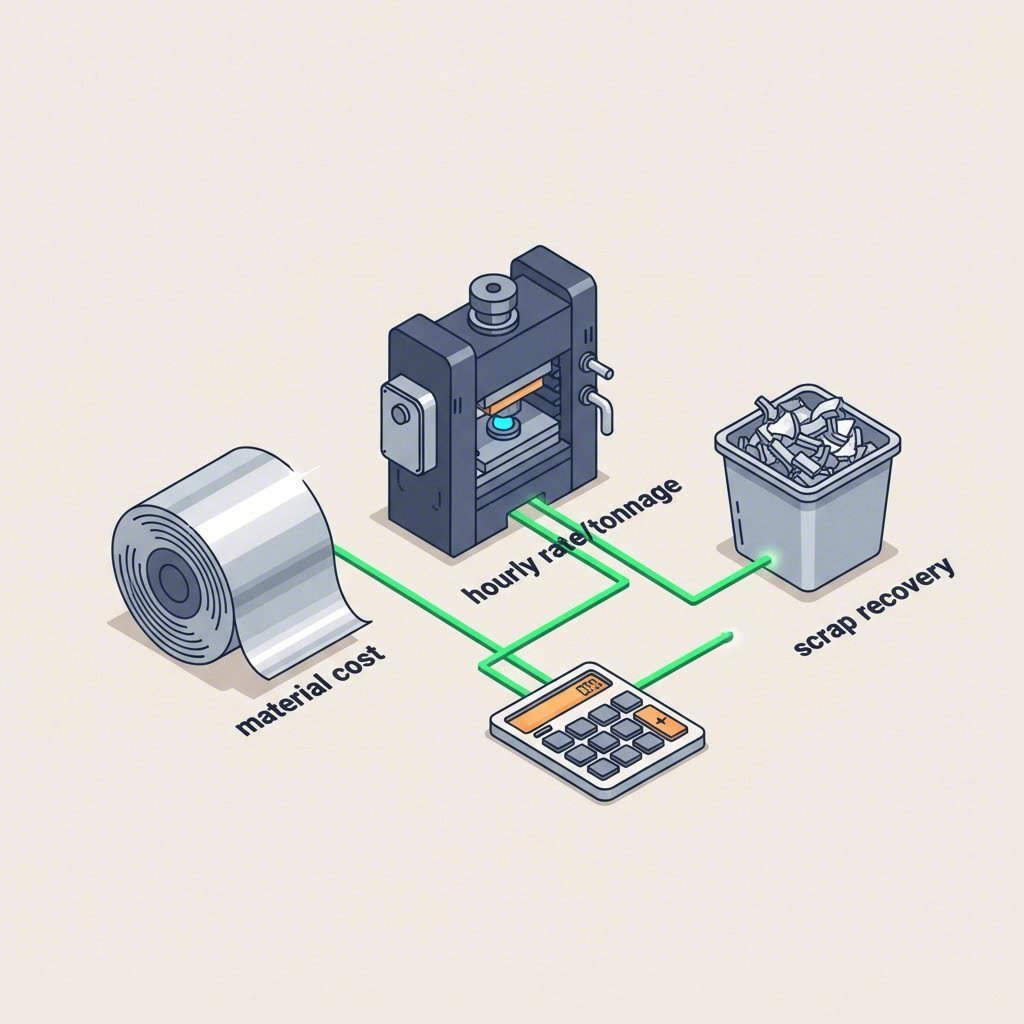

1. Beregn netto materialeomkostning

Bil stansning er materialekrævende. Formlen starter med blankstørrelsen (længde × bredde × tykkelse × densitet).

Materialeomkostninger = (Bruttovægt × Materialepris/kg) - (Affaldsvægt × Affaldsværdi/kg)

Bemærk, at "Bruttovægt" inkluderer det beregnede affald – metalrammen, der er tilbage, efter at delen er stanset ud. Effektiv placering kan reducere dette affald, men noget affald er uundgåeligt.

2. Bestem maskintimepris

Presseværker klassificeres efter tonnage (kraft) og bordstørrelse. En 600 tons presse har en højere timepris end en 100 tons presse på grund af energiforbrug og afskrivning.

Maskineomkostninger = (Timepris ÷ Slag i timen) × (1 ÷ Effektivitetsfaktor)

Effektivitet er aldrig 100 %; inddrag spolebytninger, vedligeholdelsesintervaller og utilsigtede nedetid (typisk 80-85 % OEE).

3. Afskriv værktøjsomkostninger

Fordel de faste omkostninger over den forventede produktionslevetid.

Værktøjsomkostninger pr. del = Samlede værktøjsinvestering ÷ Samlet levetidsmængde

Hvis en progressiv stans koster 80.000 USD, men producerer 500.000 dele over fem år, er værktøjsopcharge kun 0,16 USD per del. Omvendt tilføjer den samme stans 16,00 USD per del ved en serie på kun 5.000 dele, hvilket sandsynligvis gør projektet uigennemførligt.

Materiale- og procesdrevne faktorer

Designvalg foretaget tidligt i ingeniørfasen virker som multiplikatorer for den endelige pris. Forholdet mellem komponenternes kompleksitet og omkostningerne er ikke lineært; det er eksponentielt. En tilsyneladende lille ændring af tolerancer kan tvinge produktionen fra en standardmekanisk presse til en højpræcisions-servopresse eller kræve dyre efterbehandlingsoperationer.

Valg og udnyttelse af materiale

Råmateriale udgør ofte 60-70 % af den variable enhedspris. Selvom højstyrke stål (HSS) eller aluminium reducerer køretøjets vægt, kræver de ofte større og dyrere presser for at kunne formsættes uden sprækker. Desuden er 'nesting'-effektiviteten afgørende. Komponenter med uregelmæssige former, der ikke indpasser sig godt på metalstrimlen, skaber unødigt meget affald. Simulationsteknologi anvendes ofte til at optimere blanksformer, inden et fysisk værktøj nogensinde udskæres, hvilket sparer procentpoint, der kan oversættes til millioner af dollars ved produktion i høje serier.

Kompleksitet og DFM (Design for Manufacturability)

Hvert enkelt element på en komponent kræver en tilsvarende station i matricen. Et simpelt beslag kan have brug for tre stationer: stansning, bøjning, skæring. Et komplekst bilhus kan kræve tyve. Smarte DFM-rettelinjer kan reducere disse omkostninger betydeligt:

- Bøjningsradier: Overhold standard bøjeradier (typisk 1x materialetykkelsen) for at forhindre revner uden behov for dyre varmebehandlinger.

- Kantafstand: Sørg for, at huller er mindst 2x materialetykkelsen væk fra kanter, for at undgå deformation, hvilket ellers kræver langsommere proceshastigheder eller komplekse understøttende værktøjer.

- Tolerancer: Undgå altid stramme tolerancer (f.eks. +/– 0,001 tommer), hvor de ikke er funktionelt kritiske. Standard stansningstolerancer (+/– 0,005 til 0,010 tommer) er meget billigere at opretholde end præcisionsmaskinbearbejdningsstandarder.

Skjulte omkostninger og risikofaktorer

Budgetoverskridelser inden for bilstansning skyldes sjældent stålprisen; de skyldes i stedet de 'usynlige' driftsforhold. Når du opstiller dit bud, skal du tage højde for den underliggende infrastruktur, der sikrer, at delen rent faktisk opfylder OEM-standarder.

Kvalitetskontrol og certificering

Bildeler kræver streng validering, ofte med inddragelse af PPAP (Production Part Approval Process) niveauerne 1-5. Denne dokumentation er ikke gratis; den kræver inspektionsfiksatur, CMM-tid og ingeniørtimer. Desuden kan valg af en leverandør uden de rigtige certificeringer føre til kostbare tilbagekaldelser eller kvalitetsfejl senere hen. Det er afgørende for risikostyringen at samarbejde med en producent, der dækker overgangen fra prototyping til masseproduktion.

F.eks. Shaoyi Metal Technology udnytter IATF 16949-certificeret præcision og pressekapacitet op til 600 tons til at levere kritiske komponenter som styrearme og underkarosser. Evnen til at håndtere både hurtig prototypering (f.eks. 50 dele på fem dage) og højvolumenproduktion sikrer, at omkostningsmodellen forbliver stabil, når du skalerer, uden behov for at skifte leverandører og genkvalificere værktøjer.

Vedligeholdelse og logistik

Stålsnit holdes ikke evigt. Et nøjagtigt bud inkluderer en 'vedligeholdelsesbuffer' for stålsnit—typisk 2-5 % af værktøjsomkostningerne årligt—til slibning af stempler og udskiftning af slidte stålsnitsdele. Til sidst skal logistikken tages i betragtning. Selvom et oversøisk stålsnit måske er 30 % billigere fra start, kan omkostningerne til at fragte tunge stålstålsnit, potentielle havneforsinkelser og manglende mulighed for hurtig fejlretning ved ingeniørændringer underminere de oprindelige besparelser. Den samlede indkøbsomkostning (TLC) er den eneste metrik, der betyder noget.

Konklusion

Nøjagtig beregning af omkostningerne ved bilstansning er et flerdimensionelt puslespil, der rækker langt ud over prisen pr. pund stål. Det kræver en strategisk vurdering af hele produktets livscyklus – fra afskrivning af 100.000 dollars i værktøjsinvesteringer til mikrooptimering af cyklustider og affaldsprocenter. Ved at benytte simulationsdata, overholde principper for producibilitet (Design for Manufacturability) og vælge samarbejdspartnere med den rigtige kapacitet og certificeringer, kan ingeniører omdanne stansning fra en omkostningspost til en konkurrencemæssig fordel. Den laveste stykomkostning er ofte illusorisk; den laveste samlede ejerskabsomkostning er det reelle mål.

Ofte stillede spørgsmål

1. Er metalstansning dyr sammenlignet med CNC-bearbejdning?

Ved lave mængder (under 1.000 enheder) er stansning som regel dyrere på grund af høje forudgående værktøjsomkostninger (over $5.000+). Ved store mængder (10.000+ enheder) bliver stansning dog betydeligt billigere end CNC-bearbejdning, da cyklustiden pr. del måles i sekunder frem for minutter, og arbejdskraftomkostningerne fordeler sig over en langt større mængde.

2. Hvad er standardformlen for omkostningsberegning ved stansning?

Standardformlen er: Samlede omkostninger = Værktøjsinvestering + (Materialomkostninger + Bearbejdningsomkostninger) × Mængde . Bearbejdningsomkostninger beregnes ud fra pressets timeløn divideret med produktionshastigheden (dele pr. time). Materialomkostningerne skal tage højde for blankens bruttovægt fratrukket scrapværdien af det genanvendte metal.

3. Hvad betyder en "1 million slag"-dødsdygtighedsgaranti for beregningen?

En garanti for "én million slag" indebærer, at værktøjet er fremstillet af højtkvalitets herdet stål (som karbid eller D2) og er konstrueret til at producere én million dele, inden der kræves større reparation eller udskiftning. Ved omkostningsberegning betyder dette, at du kan afskrive værktøjsomkostningerne over en meget lang levetid, hvilket effektivt sænker den allokerede værktøjsomkostning pr. enhed til et ubetydeligt beløb ved store serier.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —