Oversigt over Automobil Metalstansning: Fra Rulle til Komponent

TL;DR

Oversigt over automobilsmetallstansningsproces : Denne höghastighetstillverkningsteknik omvandlar platta metallplåtar till exakta fordonskomponenter med hjälp av hydrauliska eller mekaniska pressar och specialanpassade verktyg. Processen bygger på extremt högt tryck (ofta över 1 600 ton) för att skära, forma och formge material som höghållfast stål och aluminium till kritiska delar, från chassibackar till karosseriplåtar. För fordonstekniker och inköpsteam erbjuder metallstansning en oöverträffad skalförmåga, kostnadseffektivitet och repeterbarhet, vilket gör den till grunden för modern massproduktion.

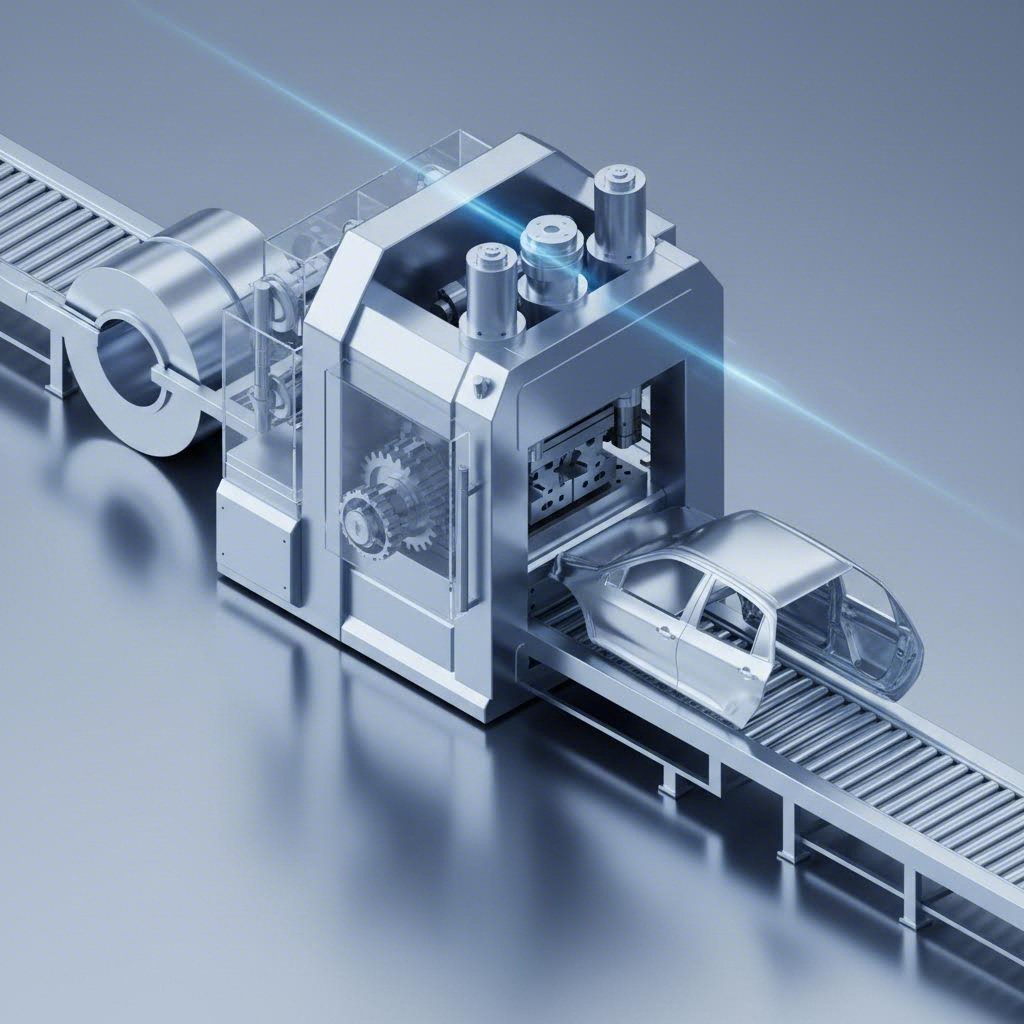

Processens anatomi: Från spole till komponent

För att förstå resan från en rå metallspole till en färdig fordonsdel krävs att man tittar in i presshallen. Processen är en kronologisk arbetsflödessekvens där precisionsingenjörskonst möter rå kraft. Enligt stora tillverkare som Toyota , kan et enkelt stempelslag tage så lidt som tre sekunder, mens der påføres vertikalt tryk svarende til tusindvis af biler stablet oven på hinanden.

- Design og dieskabelon-oprettelse : Processen begynder langt før metallet når presset. Ingeniører bruger CAD/CAM-software til at designe komponenten og den tilhørende "die" (værktøjet, der former metallet). Denne fase bestemmer delens tolerancer, ofte inden for 1/1000 mm, for at sikre problemfri samling.

- Materialefremføring : Store spoler med plademetal afvikles og føres ind i presset. Dette trin indebærer ofte retning og planing af metallet for at fjerne eventuel krumning fra spolen, så "blanken" kommer perfekt flad ind i dieskabelonen.

- Afblanding og perforering : Når metallet bevæger sig ind i presset, er den første operation typisk "blanking", hvor den grove kontur af delen skæres ud fra strip'en. Samtidig kan perforeringsoperationer punch hul til skruer eller monteringsjustering.

- Formning og dybtrækning : Her er hvor magien sker. Pressemen presser det flade udskårne ind i formhulrummet, hvor det bliver plastisk formet til en 3D-form. Dette kan omfatte bukning, flensning eller dybtrækning af metallet for at skabe dybde.

- Afslutning : Den stansede del bliver udkastet, men den er ikke færdig. Efterbehandlingsprocesser som f.eks. afskæring af spidser fjerner skarpe kanter, mens overfladebehandlinger kan blive anvendt for at øge korrosionsbestandighed.

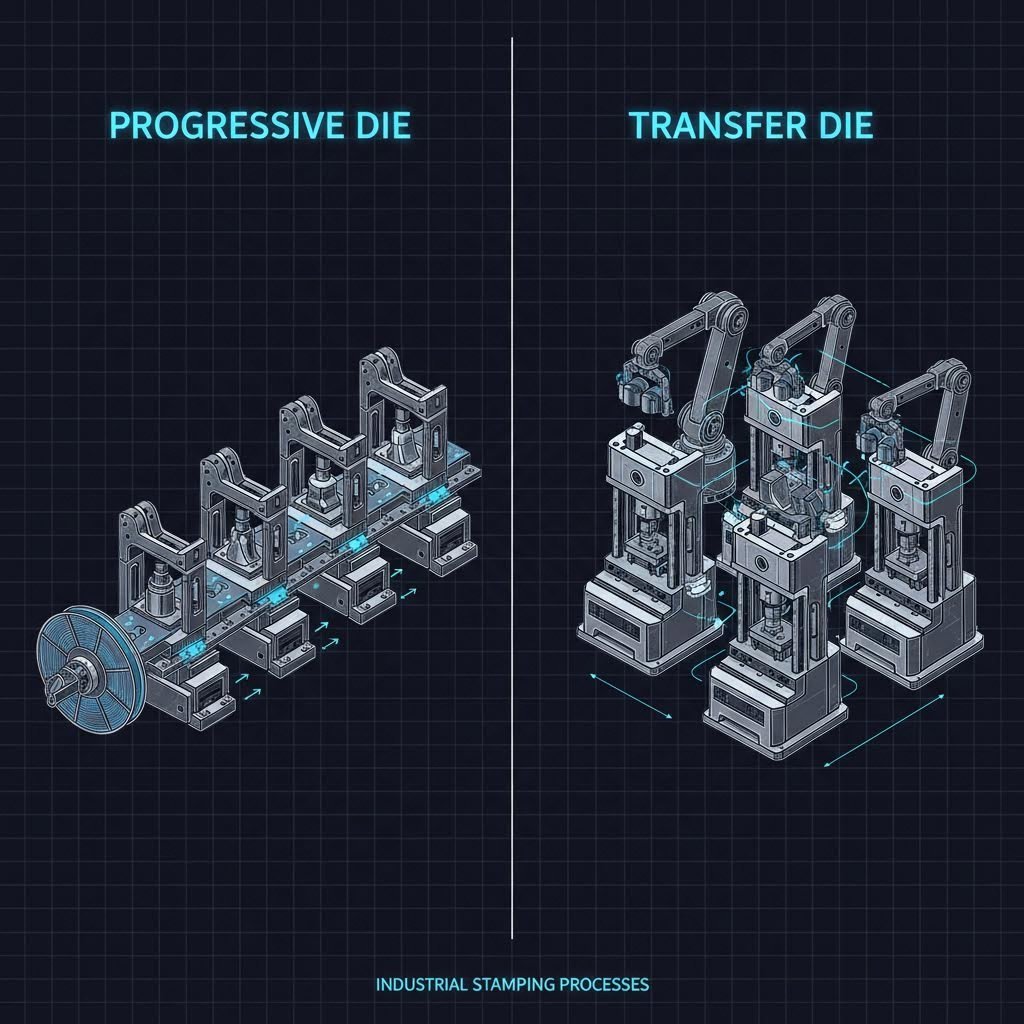

Kerne stansemetoder: Progressive vs. Transfer vs. Dybtrækning

Ikke alle bildele er lige så komplicerede, og heller ikke stansemetoderne, der bruges til deres produktion. Valg af den rigtige teknik afhænger af delens kompleksitet, produktionsmængde og størrelse. Ledende virksomheder inden for feltet som ESI Engineering fremhæver tre dominerende metoder.

Progressiv stansning

Ideel til produktion i store mængder af små til mellemstore dele anvender progressiv stansning et kontinuert metalbånd, der føres gennem en række stationer i én enkelt værktøjsform. Hver station udfører en anden handling (skære, bøje, stemple), mens båndet bevæger sig fremad. Den er branchens hastighedskonge og kan producere hundredvis af dele i minuttet med minimalt spild.

Overføringsstøbning

Til større komponenter som dørpaneler eller motorrammer er transferstansning standard. I modsætning til progressiv stansning, hvor delene forbliver forbundet til metalbåndet, bliver emnet her skåret løs tidligt i processen. Mekaniske 'fingre' eller transversystemer flytter det enkelte emne fra én værktøjsstation til den næste. Dette gør det muligt at håndtere mere komplekse geometrier og større dimensioner, som et kontinuert bånd ikke kan understøtte.

Dybtrækstansning

Når en dels dybde overstiger dens diameter—tænk på et oliefiltrehus eller en brændstoftank—er der behov for dybtrækning. Denne teknik bruger et stempel til at radikalt strække metallet ind i en formhulrum. Det kræver specialiseret kontrol med materialestrømmen for at forhindre revner eller folder under det ekstreme deformationssprocess.

| Funktion | Progressiv presseform | Overførselsværktøj | Dybtrækning |

|---|---|---|---|

| Primær fordel | Høj hastighed og volumen | Store og komplekse dele | Dybde og cylindriske former |

| Typiske komponenter | Beslag, klipser, terminaler | Karosseripiller, ophængsarme | Oliefiltre, sensorhuse |

| Omkostningsfaktor | Lavere stykomkostning | Højere værktøjsomkostninger | Materialeformbarhedsgrænser |

Materialevidenskab: Hvilke metaller bygger en bil?

Dagene med biler, der var lavet udelukkende af blød stål, er forbi. Moderne automobilstansning indebærder en kompleks blanding af avancerede legeringer, designet til at skabe balance mellem sikkerhed, vægt og ydelse. American Industrial fremhæver skiftet mod materialer, der understøtter bilindustriens krav om letvægtskonstruktion.

Højstyrke stål (HSS) forbliver industrien standard for sikkerhedskritiske komponenter som chassis og passagersikkerhetskage. Det tilbyder ekseptionel kollisionssikkerhed, men kræver betydeligt højere tonnage ved stansning sammenlignet med traditionelt stål. Producenten skal bruge hårdnede stansningsværktøjer for at modstå slid og spændinger ved formning af HSS.

Aluminium er det foretrukne materiale til reducere køretøjets vægt og forlænge rækkevidden af EV. Ofte brugt til motorhjelm, døre og bagklap, er aluminium lettere end stål, men sværere at stanske på grund af dets tendens til at springe tilbage efter formning. Det kræver præcist værktøjskonstruktion for at kompensere for denne elasticitet.

Andre varer af jern spiller en mindre strukturel rolle, men en kæmpestor funktionel. Med udbredelsen af køretøjselektrificering bliver disse metaller formet til busbarer, terminaler og stikforbindelser, hvor de sættes højt pris på grund af deres fremragende elektriske ledningsevne.

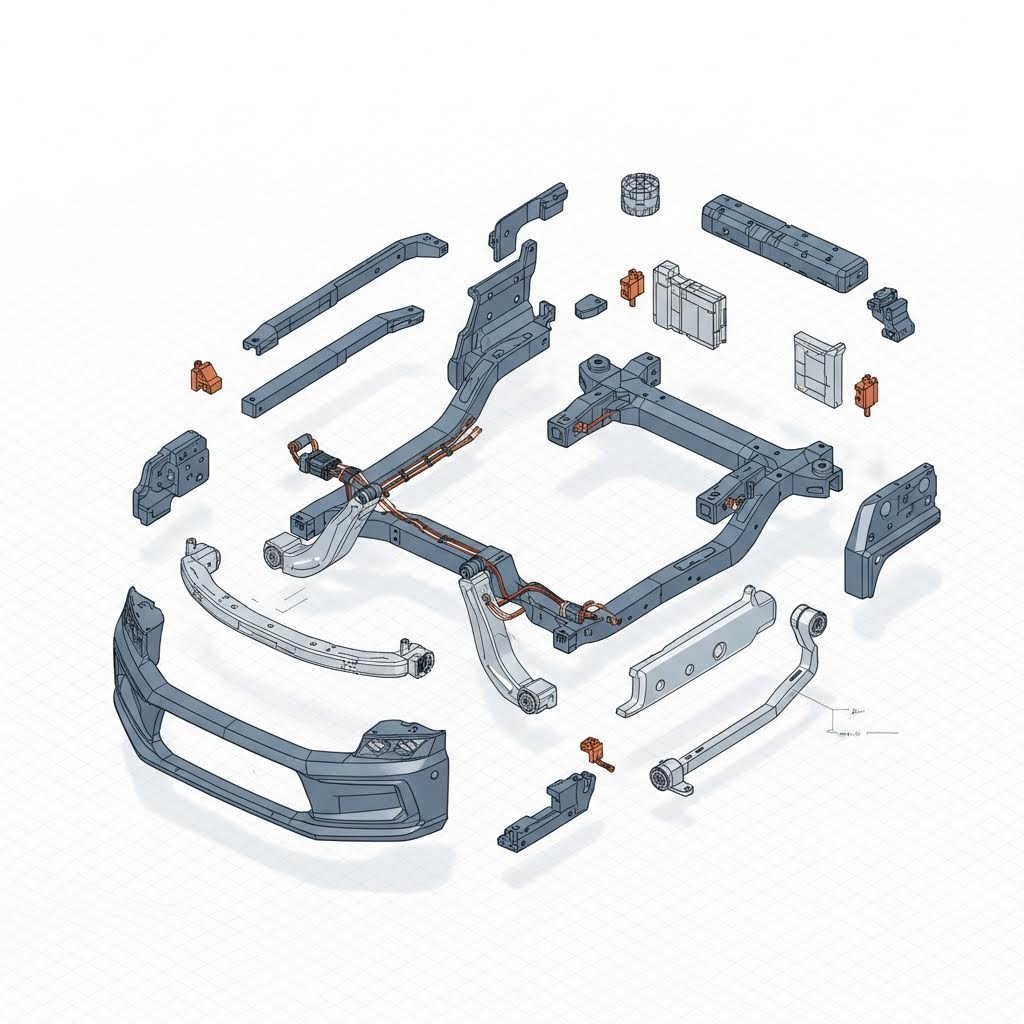

Automobilapplikationer: Hvilke dele bliver faktisk formet?

Fremstillingens alsidighed betyder, at den rører ved næsten alle systemer i et køretøj. Fra det blanke ydre til det skjulte mekaniske hjerte er formede dele overalt.

- Karrosseri : Dette henviser til køretøjets skelet. Formede dele her inkluderer store paneler som fælgdæk, motorhjelme og tage, samt strukturelle søjler (A-, B- og C-søjler), der beskytter ombordværende. Overfladebehandling er kritisk her; "Class A"-formning sikrer en fejlfri ydre udseende.

- Chassis og ophængning : Disse dele, såsom tværlemmer og tværbjælker, skal klare konstante vejsvingninger og belastning. Formning giver den nødvendige holdbarhed og udmattelsesmodstand.

- Drivlinje og motor : Præcision er af største betydning for motorkomponenter som olieboks, ventilsække og transmissionshjul. Disse dele kræver ofte snævre tolerancer for at forhindre lækager og sikre mekanisk effektivitet.

For producenter, der navigerer i det komplekse landskab mellem det første design og fuldskalamontering, er det afgørende at finde en partner, der er i stand til at håndtere hele spektret. Virksomheder som Shaoyi Metal Technology tilbyder omfattende stanseløsninger det er en af de mest effektive systemer til at bygge bro mellem hurtig prototyping og masseproduktion. Der bruges presser på op til 600 tons til at levere IATF 16949-certificerede komponenter til alt fra chassissystemer til komplicerede elektriske terminaler.

Industriens udvikling: Fremtiden for stempling

Den europæiske industri er i en meget vanskelig situation, og den er i en meget vanskelig situation. National Material bemærker, at efterspørgslen efter batterier og termisk styringssystemer skaber nye muligheder for stamper. Disse komponenter kræver ofte store, dybt tegnede geometrier og specialiserede sammenkoblingsteknikker.

Desuden transformerer automatisering presseværkstedet. Moderne linjer integrerer IoT-sensorer direkte i værktøjerne for at overvåge slitage i realtid og forudsige vedligeholdelsesbehov, inden der opstår en fejl. Denne 'smart stamping'-metode maksimerer driftstiden og sikrer, at det millionte fremstillede emne er lige så præcist som det første.

Ofte stillede spørgsmål

1. Hvad er de 7 trin i stansningsmetoden?

Selvom der findes variationer, omfatter de syv almindelige trin i en omfattende stansproces: 1. Blanking (udskæring af den grove form), 2. Piercing (hulstansning), 3. Drawing (dybtrækning), 4. Bending (vinkelbøjning), 5. Air Bending (formning uden bundstøt), 6. Bottoming og Coining (påtrykning af detaljer og fastsættelse af den endelige form) og 7. Pinch Trimming (afskæring af overskydende materiale fra trukne dele).

2. Hvad er de fire typer metalstansning?

De fire primære kategorier er Progressive Die Stansning (kontinuerlig automatiseret formning), Transfer Die Stansning (til store dele, som bevæges mekanisk), Deep Draw Stansning (til dybe, hule former) og Fourslide/Multi-slide Stansning (til komplekse bøjninger fra fire retninger samtidigt).

3. Hvad er stansningsprocessen inden for automatiseret produktion?

Inden for automatiseret produktion omfatter stansning sammenkoblede systemer, hvor robotarme eller mekaniske tilføringssystemer transporterer metal gennem presselinjen med minimal menneskelig indgriben. Dette omfatter automatisk spolefremføring, robotoverførsel mellem støbeforme og automatiske optiske inspektionssystemer, som verificerer kvalitet med høj hastighed.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —