Nøglekomponenter i støbte dele til moderne bilindret

TL;DR

Diecast-dele til bilindret er afgørende komponenter, fremstillet ved at presse smeltet ikke-jernholdigt metal som aluminium, zink og magnesium ind i genanvendelige stålskabeloner under højt tryk. Denne yderst effektive produktionsproces skaber komplekse, holdbare og præcise dele – herunder styrespindler, sæderammer og instrumentbrætdele – som er afgørende for moderne køretøjers sikkerhed, funktionalitet og samlet kvalitet.

Forståelse af diecasting til bilindret

Die casting er en alsidig og økonomisk metalbearbejdningsproces, der anvendes til fremstilling af store mængder indviklede metaldele med fremragende dimensional nøjagtighed. I bilindustrien er det grundlaget for produktionen af et bredt udvalg af komponenter. Processen indebærer, at smeltet metal injiceres i en form af herdet stål (eller møtrik), hvor det køler af og størkner til den endelige form, ofte kaldet støbningen. Denne metode prisies for sin evne til at skabe dele med tynde vægge og komplekse geometrier, som ville være vanskelige eller kostbare at producere ved andre produktionsmetoder.

Det er vigtigt at præcisere omfanget af dette emne. Selvom hobbyister og modelløbilsentusiaster ofte søger miniature 'die-cast'-dele til skalamodeller, fokuserer denne artikel på den industrielle produktion af funktionelle, fuldskala komponenter til produktionsbiler, som bruges af store originale udstyrsproducenter (OEM'er). Principperne er ens, men størrelsesforholdet, materialerne og kvalitetsstandarderne er meget forskellige og imødekommer de krævende behov hos virksomheder som Ford, GM og Honda.

Den primære grund til, at die casting er så udbredt i bilindustrien, er kombinationen af hastighed, præcision og omkostningseffektivitet ved højvolumenproduktion. Som forklaret i en detaljeret vejledning i automobil die casting , gør denne teknik det muligt at skabe lette, men stærke dele, hvilket er afgørende for at forbedre brændstofeffektiviteten og køretøjets ydeevne. Komponenter såsom styrespindelhuse, nøglelåsemekanismer og handskeboksdøre er almindelige eksempler på indvendige dele fremstillet ved denne proces, som leverer både strukturel integritet og en høj kvalitet overfladebehandling.

Kernematerialer i diecasting til bilindret

Valget af materiale er kritisk ved diecasting og afhænger af den påkrævede styrke, vægt, korrosionsbestandighed og varmeledningsevne for komponenten. Til bilindret fremstilles langt størstedelen af diecast-dele af ikke-jernholdige metaller, primært aluminiums-, zink- og magnesiumlegeringer. Hvert metal tilbyder et unikt sæt egenskaber, der er tilpasset specifikke anvendelser i køretøjet.

Aluminium alloyer er det mest almindelige valg på grund af deres fremragende kombination af lav vægt og høj styrke. De bevarer deres holdbarhed ved høje temperaturer, hvilket gør dem velegnede til komponenter tæt på motorvæggen eller i andre krævende miljøer. Aluminium har også god korrosionsbestandighed og finish-egenskaber.

Zinklegemer er efterspurgte for deres ekstraordinære formbarhed ved støbning, hvilket tillader fremstilling af dele med meget tynde vægge og indviklede detaljer. Zink giver en overlegen overfladefinish og er derfor ideel til komponenter, hvor udseendet er vigtigt. Det har også høj stødstyrke og kan nemt plateres eller efterbehandles, hvilket er grunden til, at det ofte anvendes til dørhåndtag, låsekomponenter og dekorative lister.

Magnesiumlegemer er de letteste af de almindelige die-casting metaller, cirka 33 % lettere end aluminium. Dette gør dem til et premiumvalg for producenter, der fokuserer på at maksimere vægtreduktion i køretøjer for at forbedre brændstoføkonomi og håndtering. Dele som rattets ophængsrammer og sædehøjder fremstilles ofte af magnesium, som bemærket af producenter som Inox Cast , for at opnå betydelig vægtbesparelse uden at kompromittere styrken.

For bedre at illustrere forskellene er her en sammenligning af disse nøglematerialer:

| Materiale | Nøgleegenskaber | Almindelige indvendige anvendelser |

|---|---|---|

| Aluminium | Udmærket styrke-vægt-forhold, modstand mod høje temperaturer, god korrosionsbestandighed. | Instrumentbræt-støttebeslag, pedalbeslag, elektronikhusninger. |

| Zink | Høj ductilitet, udmærket egnet til tynde vægge og fine detaljer, overlegen overfladekvalitet, høj stødstyrke. | Dørlåsehusninger, sikkerhedsselertrækkergear, trisser, dekorative lister, greb. |

| Magnesium | Ekstremt letvægtig (letteste strukturelle metal), godt styrke-vægt-forhold, udmærket EMI/RFI-afskærmning. | Styrhjulsskeletter, sædeskeletter og løfter, konsolbeslag, instrumentbrætchassis. |

En katalog over almindelige indvendige trykstøbte dele

Fleksibiliteten i trykstøbning gør det muligt at producere et stort antal komponenter, som udgør en moderne bils indvendige del. Disse dele er konstrueret for at passe præcist, fungere optimalt og give det rigtige følelse, hvilket markant bidrager til chaufførens og passagernes oplevelse. De kan inddelses i flere nøglefunktionelle områder i kuplen.

Styring og instrumentbrætskomponenter

Dette område kræver præcision og styrke for sikkerhed og funktionalitet. Trykstøbning anvendes til produktion af strukturelt kritiske, men samtidig komplekse dele.

- Styrakslingehuse: Disse dele beskytter og justerer styrakslingen og integrerer ofte monteringspunkter til tændingslås og blinkervippe.

- Instrumentbrætskeletter: Ofte fremstillet i magnesium for at spare vægt, danner disse store, komplekse støbninger den strukturelle rygrad i hele instrumentbrætsmonteringen.

- Airbag-huse: Trykstøbte komponenter giver den nødvendige styrke og præcise dimensioner til sikkert at kunne indeholde og udløse airbags under en kollision.

- Nøglelåsbeslag: Zink trykstøbning anvendes ofte på grund af dens holdbarhed og evne til at opretholde stramme tolerancer for låsemekanismen.

Sæde- og konsolkomponenter

Dele i denne kategori skal være robuste for at klare daglig brug og opfylde strenge sikkerhedsstandarder, samtidig med at de skal være så letvægtige som muligt.

- Sæderammer og sædeforhøjere: Magnesium- og aluminiumstrykstøbninger giver en stærk, letvægtskonstruktion til sæder, hvilket bidrager til en generel reduktion af køretøjets vægt.

- Hjul og tandhjul til sikkerhedsseleretraktor: Zink er ofte det foretrukne materiale til disse små, højstyrkekomponenter, som er afgørende for ydeevnen af sikkerhedssystemet.

- Konsol- og armlængebefastigelser: Disse strukturelle dele skal være holdbare og har ofte en kompleks form for at passe ind i bilens indvendige design.

Dør- og trimkomponenter

Disse dele kombinerer funktionelle roller med æstetiske krav, da de ofte røres ved og ses af bilens opholdsere.

- Indvendige dørhåndtag og mekanismer: Zink anvendes ofte på grund af sin fremragende overfladekvalitet og den opfattede holdbarhed og kvalitet.

- Handskedæksler og lukkemekanismer: Støbning under tryk giver den stivhed og præcision, der kræves for en jævn og pålidelig åbnings- og lukkemekanisme.

- Spejlbeslag: Disse dele skal sikkert fastholde det indvendige rygspejl og samtidig absorbere vibrationer.

Bilstøbningsprocessen: Fra værktøj til færdig produkt

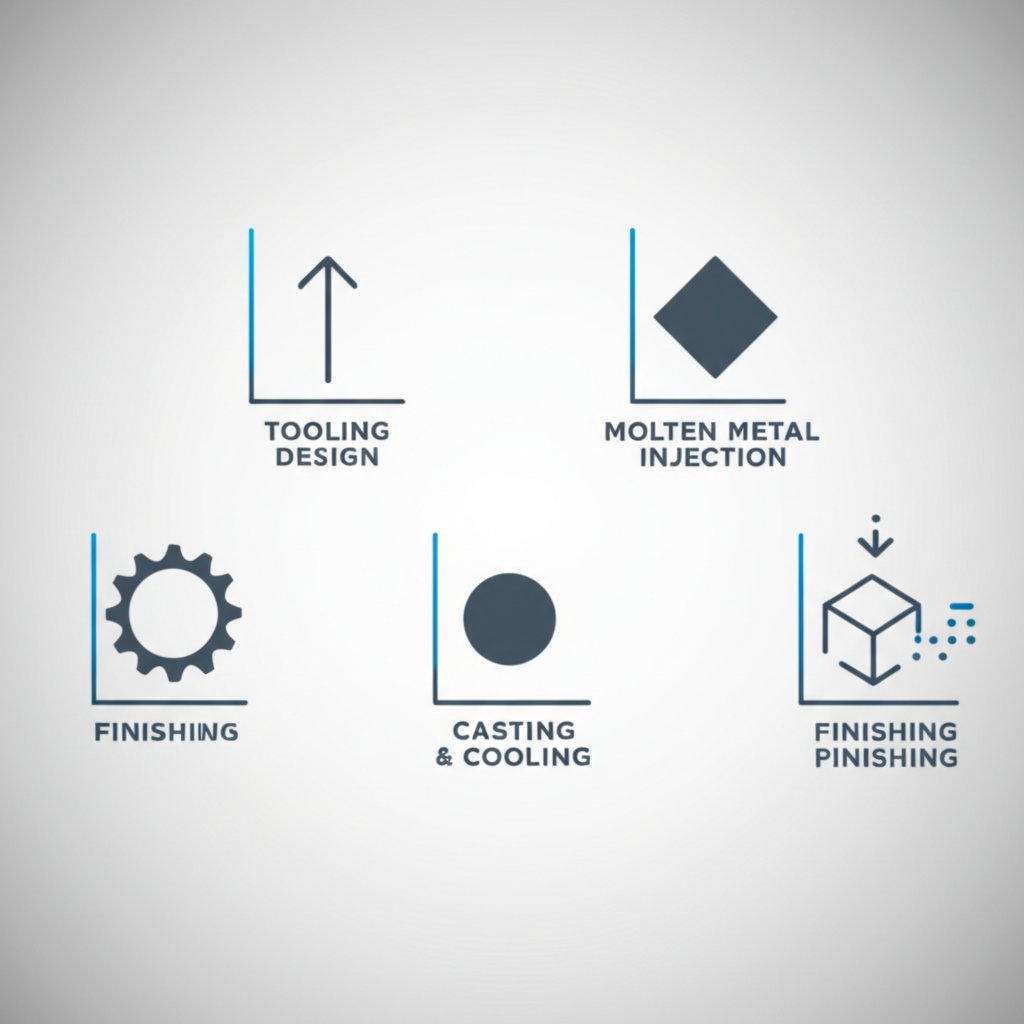

Oprettelse af die-castdele i høj kvalitet er en proces i flere trin, der kræver præcisionsingeniørarbejde fra start til slut. Hvert trin er afgørende for at sikre, at den endelige komponent opfylder bilindustriens strenge krav til styrke, dimensionel nøjagtighed og overfladekvalitet.

- Værktøj og formdesign: Processen starter med fremstilling af en genanvendelig form, kendt som en die. Dette er det mest kritiske og kapitalintensive trin. Som specialister som Gemini Group forklare, er disse dies præcisionsfremstillet i herdet stål ved hjælp af avanceret CAD/CAM-software og CNC-bearbejdning for at skabe de to halvdele af formhulen, som vil danne komponentens form.

- Legeringstilberedning og indsprøjtning: Den valgte metallegering (aluminium, zink eller magnesium) smeltes i en ovn. Derefter injiceres den i formhulen under ekstremt højt tryk. Den specifikke metode varierer; koldkammerstøbning anvendes typisk til metaller med høj smeltepunkt som aluminium, mens varmekammerstøbning er hurtigere og bruges til legeringer med lavere smeltepunkt som zink.

- Støbning og fastfrysning: Når det er injiceret, fylder det smeltede metal hurtigt hver detalje i formen. Det holdes under tryk, mens det køler af og fastfryses, hvilket kun tager et par sekunder. Denne hurtige afkøling hjælper med at skabe en fintkornet mikrostruktur, hvilket bidrager til delens styrke.

- Udkastning og efterbehandling: Efter fastfrysning åbnes de to halvdele af formen, og udkastningsnåle skubber den færdige støbning ud. Det rå produkt, som kan have overskydende materiale kaldet "flaske" eller løbere, sendes derefter til sekundære operationer. Disse kan omfatte beskæring, slibning, CNC-bearbejdning til kritiske funktioner samt påførsel af overfladebehandlinger som pulverlak eller maling.

Selvom støbning i matrix er fremragende til komplekse, nettoformede dele, vælger producenter forskellige metalomformningsprocesser ud fra komponentkrav. For eksempel vælges processer som smedning til dele, der kræver maksimal styrke og udmattelsesbestandighed, såsom kritiske motor- og chassiskomponenter. Virksomheder, der specialiserer sig i disse højstyrkeapplikationer, såsom Shaoyi (Ningbo) Metal Technology , anvender avancerede varmsmedningsprocesser til produktion af robuste automobildel, hvilket viser den mangfoldige produktionslandsbygning inden for branchen.

Ofte stillede spørgsmål

hvad er komponenterne i die casting?

De fleste die castings fremstilles af ikke-jernholdige metaller. De primære materialer, der anvendes i bilindustrien, er legeringer af aluminium, zink og magnesium. Andre materialer, der bruges i die casting til forskellige industrier, inkluderer kobber, bly, tin og tinbaserede legeringer. Valget af metal afhænger af de specifikke krav til delen, såsom vægt, styrke, korrosionsbestandighed og termiske egenskaber.

2. Hvilke automobildelene fremstilles ved støbning?

Støbning anvendes til produktion af en bred vifte af automobildelene. Ud over de indre komponenter, der beskrives i denne artikel (som fx styrespindelhuse, sæderammer og instrumentbrætterammer), er støbning også afgørende for vigtige drivlinje- og chassiskomponenter. Almindelige eksempler inkluderer motorblokke, cylinderhoveder, gearkassehuse, stempler, hjul og bremsekranse. Processen er grundlæggende for moderne bilproduktion, da den effektivt kan skabe komplekse og strukturelt solide dele.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —