Hvorfor smedning er afgørende for automobilchassisdelen

Hvorfor smedning er afgørende for automobilchassisdelen

TL;DR

Smedning af automobilchassisdele er en produktionsproces, hvor metal formes under ekstremt højt tryk for at skabe exceptionelt stærke og pålidelige komponenter. Denne metode er afgørende for produktionen af vigtige dele som tværagtler, aksler og styrespider, og sikrer overlegent køretøjssikkerhed, holdbarhed og ydeevne i forhold til andre produktionsmetoder såsom støbning eller bearbejdning.

Den kritiske rolle, som smedning spiller for automobilchassisk integritet

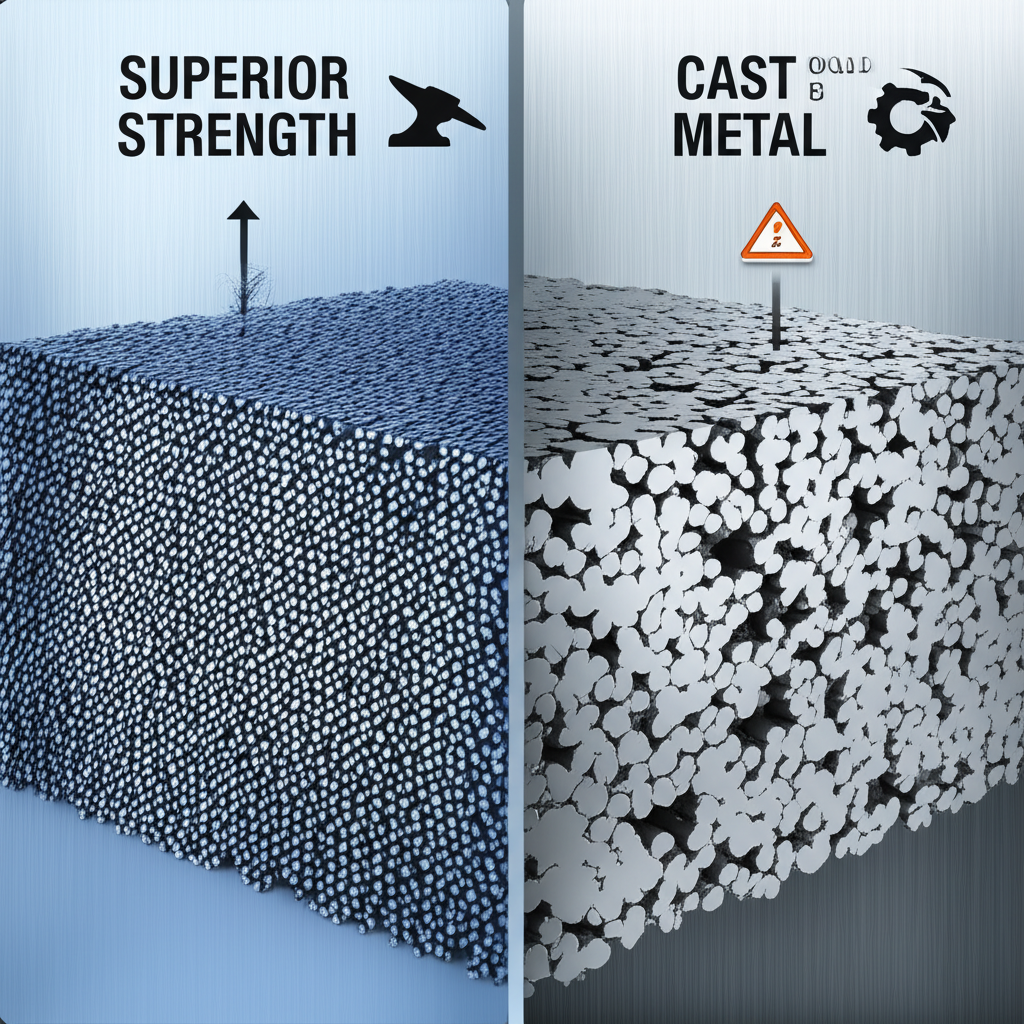

I automotiv teknik er valget af produktionsproces afgørende, især for chassisdele, der udsættes for store belastninger og vibrationer. Smidning skiller sig ud som den bedste metode til disse kritiske dele. I modsætning til støbning, hvor smeltet metal hældes i en form, bearbejder smidning metallene mekanisk, hvilket forbedrer kornstrukturen og eliminerer indre defekter såsom porøsitet. Dette resulterer i komponenter med markant forøget styrke, sejhed og modstand mod udmattelse.

En af de primære fordele ved smedning er oprettelsen af en kontinuerlig kornstruktur, der følger delens omrids. Denne justering gør komponenten ekstra stærk og robust og i stand til at modstå de krævende betingelser under daglig kørsel. Smedede chassisdele, såsom tværagtstykker og styrespider, sikrer den strukturelle integritet, som er nødvendig for køretøjets stabilitet og håndtering, og bidrager direkte til førersikkerheden. Den tættere materialestruktur, der opnås gennem smedning, sikrer, at disse dele har mindre risiko for revner eller svigt under pres.

Desuden tilbyder smedning et overlegent styrke-vægt-forhold. Når producenter stræber efter at forbedre brændstofeffektiviteten og køretøjets ydelse, er reduktion af vægt uden at kompromittere styrken et centralt mål. Højpræcisions falde-smedning gør det muligt at designe lette, men robuste komponenter. Denne optimering er afgørende for dele som f.eks. ophængssystemer og hjulnav, hvor en reduktion af uafhjulsvægt markant kan forbedre håndtering og kørekvalitet.

I sidste ende afhænger pålideligheden og levetiden for et køretøj i høj grad af kvaliteten af dets grundlæggende komponenter. Småtede chassisdele tilbyder forbedret holdbarhed og slidstyrke i forhold til deres støbte eller maskinbearbejdede modstykker. Det betyder en længere levetid, færre vedligeholdelsesproblemer og et sikrere køretøj gennem hele dets levetid. Den præcision og konsekvens, der er indbygget i smedeprocessen, sikrer også, at hver eneste del opfylder nøjagtige specifikationer, hvilket er afgørende for en problemfri montage og korrekt funktion af hele køretøjssystemet.

Nøglematerialer og smedeprocesser til chassisdele

Ydeevnen for en smedet automobildel bestemmes af både det valgte materiale og den specifikke smedeproces, der anvendes. Producenter vælger disse ud fra delens krav til styrke, vægt, korrosionsbestandighed og omkostningseffektivitet.

Almindelige smedematerialer

Flere metaller er udbredte i autogens smedning, hvor hvert materiale tilbyder forskellige fordele. Stål og dets legeringer er det mest almindelige valg på grund af deres fremragende styrke, høje trækstyrke og store tilgængelighed. Kulstof- og legeret stål anvendes til over 250 forskellige smede dele i køretøjer, herunder komponenter med høj belastning som krumtapakser og gear. Til applikationer, hvor korrosionsbestandighed er nødvendig, anvendes ofte rustfrit stål. I de senere år er aluminium blevet markant mere populært, da producenter prioriterer letvægtsdesign for at forbedre brændstofeffektiviteten. Aluminium er ikke kun lettere, men tilbyder også fremragende styrke, designfleksibilitet og naturlig korrosionsbestandighed.

Primære smedeprocesser

Bilindustrien anvender flere smedeforteknikker til produktion af en bred vifte af chassisdele. De vigtigste typer inkluderer:

- Formsmidning (lukket formssmidning): Dette er en af de mest almindelige metoder til bildele. Emnet placeres mellem to forme, som indeholder et præcist afsæt af den endelige form. Når formerne presses sammen, tvinges metallet til at udfylde hulrummet, hvilket skaber en stærk del med næsten færdig form og fremragende dimensional nøjagtighed. Denne proces er ideel til komplekse geometrier og produktion i store serier af dele som forbindelsesstænger og styredele.

- Fri-smedning: I denne proces formes metallet mellem to flade eller simple forme, som ikke fuldt ud omslutter emnet. Det afhænger af operatørens færdigheder at manipulere emnet for at opnå den ønskede form. Selvom det er mindre præcist end lukket formssmidning, er det meget fleksibelt og egnet til større komponenter eller mindre produktionsserier.

- Rullesmidning: Denne proces bruger modstående ruller til at forme en opvarmet metalstang eller billet. Rullerne har riller, der gradvist formerer metallet, mens det passerer igennem. Rulleforjning er en effektiv måde at reducere tværsnittet af et arbejdsemne og forforme det til efterfølgende forjningsoperationer, ofte anvendt til dele som aksler og drivakser.

- Koldforgning: Udført ved eller tæt på stuetemperatur forbedrer koldforgning metallernes styrke gennem koldforstærkning. Denne proces giver fremragende dimensionel nøjagtighed og overfladeafgørelse, hvilket ofte eliminerer behovet for sekundær bearbejdning. Det anvendes typisk til mindre, enklere dele, der kræver høj præcision.

Væsentlige forgede komponenter i et moderne køretøjs chassis

Et køretøjs chassis og drivlinje er afhængige af mange forgede komponenter for at sikre sikkerhed, ydelse og holdbarhed under ekstreme forhold. Den overlegne styrke og pålidelighed ved forging gør det til den ideelle produktionsmetode for følgende kritiske dele:

- Tilslutningsstænger og krumtapakser: Som kernekomponenter i motoren udsættes forbindelsesstænger og krumtapakler for enorme mekaniske belastninger, højt tryk og varme. Smidning sikrer, at de kan modstå disse kræfter uden at svigte, hvilket er afgørende for motorens ydelse og levetid.

- Aksler og aksler: Som en del af drivlinjen skal aksler overføre drejningsmomentet fra motoren til hjulene. Smidning giver den nødvendige torsionsstyrke og trækhedsbestandighed til at klare den konstante belastning ved acceleration og deceleration.

- Tværlemmer og styrespider: Disse er vigtige ophængs- og styrekomponenter, der forbinder hjulophænget med køretøjets chassis. Smidede tværlemmer og styrespider leverer den høje styrke, der kræves for at håndtere vejbelastninger og opretholde køretøjets stabilitet og præcis køreegenskaber.

- Tvangsstangslejer og kuglelejer: Afgørende for præcis styre og ophængning, skal disse dele være ekstremt holdbare. Smidning giver slidstyrken og styrken, der kræves for at sikre pålidelig funktion og forhindre tidlig svigt, hvilket kunne føre til tab af køretøjskontrol.

- Gear og transmissiondele: Transmissionskomponenter skal tåle konstant friktion og høje belastninger. Smidningsprocessen skaber tætte, robuste gear og aksler, som kan klare disse forhold, og sikrer dermed en jævn og pålidelig kraftoverførsel.

- Hjulnav og hjulakser: Disse dele bærer køretøjets vægt og er afgørende for hjulmonteringen. Smidning giver den nødvendige styrke og støddæmpning til sikkert at håndtere tunge belastninger og hårde vejkonditioner.

Sådan vælger du en højpræcisions smedepartner inden for bilindustrien

At vælge den rigtige smedeleverandør er en afgørende beslutning for enhver bilproducent. En pålidelig partner leverer ikke kun komponenter af høj kvalitet, men bidrager også til effektivisering af din varekæde. Når du vurderer potentielle leverandører, bør du overveje følgende nøglefaktorer for at sikre, at du vælger en partner, der kan imødekomme bilindustriens strenge krav.

- Branchetilgange: Den vigtigste kvalifikation at søge efter er IATF 16949-certificering. Dette er den internationale standard for kvalitetsstyring specifikt for bilsektoren. En certificeret leverandør, som den nævnt af Carbo Forge , demonstrerer et engagement for kvalitet, processtyring og kontinuerlig forbedring. Denne certificering sikrer, at leverandørens processer er designet til at opfylde sektorens krævende krav til sikkerhed og kvalitet.

- Materiale- og procesekspertise: En kompetent partner bør have stor erfaring med at arbejde med en række forskellige materialer, herunder forskellige kvaliteter af carbon-, legeret- og rustfrit stål samt aluminium. De bør også kunne anbefale det mest velegnede materiale og smedeproces (f.eks. lukket-formssmedning, rullesmedning) til dit specifikke anvendelsesområde for at optimere styrke, vægt og omkostninger.

- Egne faciliteter: Søg efter en leverandør med omfattende egne faciliteter, herunder fremstilling af værktøjer og matricer, sekundær bearbejdning og kvalitetstest. En vertikalt integreret partner kan bedre kontrollere hele produktionsprocessen, hvilket resulterer i kortere gennemløbstider, konsekvent kvalitet og større effektivitet.

- Kvalitetskontrol og -prøvning: Strenge kvalitetssikringskrav er ufravigelige. Sørg for, at leverandøren har robuste inspektionsprocedurer i alle produktionsfaser, fra certificering af råmaterialer til endelig måling af dimensioner og mekaniske egenskaber. Dette sikrer, at hver eneste komponent opfylder dine præcise specifikationer og branchestandarder.

- Tilpasning og prototyping: Evnen til at levere skræddersyede løsninger er afgørende. En god samarbejdspartner vil arbejde tæt sammen med dit ingeniørteam for at designe og producere komponenter, der er tilpasset dine præcise behov. For eksempel specialiserer leverandører som Shaoyi Metal Technology sig i IATF 16949-certificeret varmforgning og tilbyder omfattende ydelser fra hurtig prototyping til små serier til fuldskala masseproduktion, hvilket demonstrerer den slags end-to-end-egenskaber, der er værdifulde hos en partner.

Ofte stillede spørgsmål

1. Hvad er de 4 typer smedeprocesser?

De fire primære typer af smedeprocesser er stempelsmedning (også kendt som lukket-form-smedning), åben-form-smedning, rullesmedning og koldforgning. Hver metode egner sig til forskellige typer komponenter, produktionsvolumener og præcisionskrav i bilindustrien.

2. Hvad metal bruges til at fremstille bilrammer?

Bilrammer og deres komponenter er hovedsageligt fremstillet af højstyrke stål og dets legeringer på grund af deres fremragende holdbarhed, udmattelsesmodstand og omkostningseffektivitet. Aluminiumslegeringer anvendes også i stigende grad til rammedele, hvor vægtreduktion er en nøgleprioritet for at forbedre brændstofeffektiviteten og bilens ydeevne.

3. Hvilke motordelen skal smedes?

Motordelen, der udsættes for de højeste niveauer af belastning, tryk og temperatur, skal smedes. Dette inkluderer kritiske komponenter som kamaksler, forbindelsesstænger og stempler. Smedning giver disse dele den overlegne styrke og holdbarhed, der kræves for at modstå de krævende forhold inde i en motor med høj ydeevne.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —