Fordelene ved stansning af bildele i aluminium: Teknisk vejledning

TL;DR

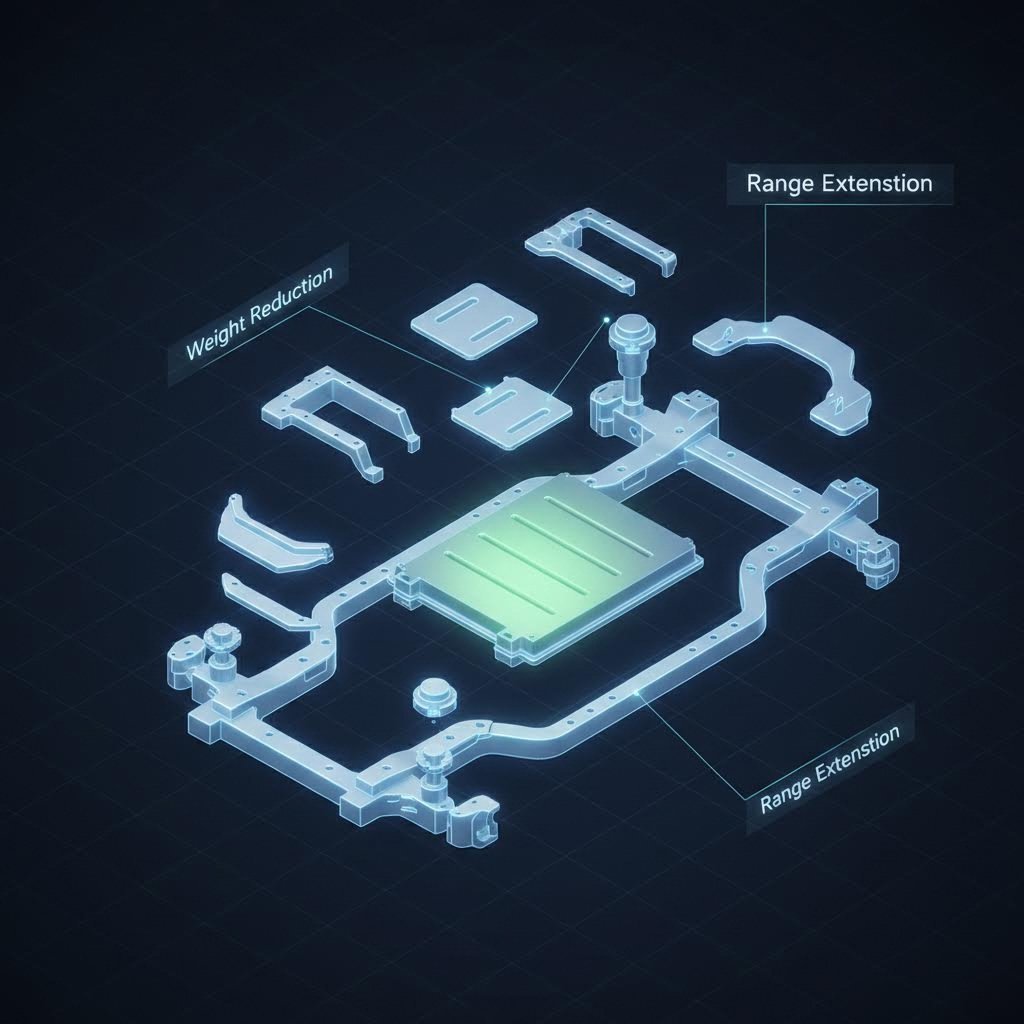

Fordele ved aluminiumstansning i bilindustrien fokuserer på en afgørende fordel inden for "letvægt": aluminiumskomponenter vejer cirka en tredjedel af deres stålmotioner, mens de samtidig bevarer strukturel integritet. Denne vægtreduktion har direkte indflydelse på ydeevnen; et fald i køretøjets masse på 10 % resulterer typisk i en forbedring af brændstoføkonomien på 6–8 % og forlænger rækkevidden for elbiler (EV) markant. Ud over vægten tilbyder stanset aluminium også overlegen korrosionsbestandighed gennem sin naturlige oxidlag og øger faktisk styrken ved kryogene temperaturer, i modsætning til stål, som kan blive sprødt.

Overgangen til aluminium kræver dog specialiseret ingeniørarbejde for at håndtere "springback" – metallets tendens til at vende tilbage til sin oprindelige form efter stansning. For fuldt ud at udnytte fordele som høje styrke-vægt-forhold og genanvendelighed (besparer 95 % af energien i forhold til primærproduktion) skal producenter anvende avanceret legeringsvalg (typisk 5xxx- og 6xxx-serierne) samt præcisions-servopressteknologier.

Imperativet for letvægtsdesign: Efficiens og ydelse

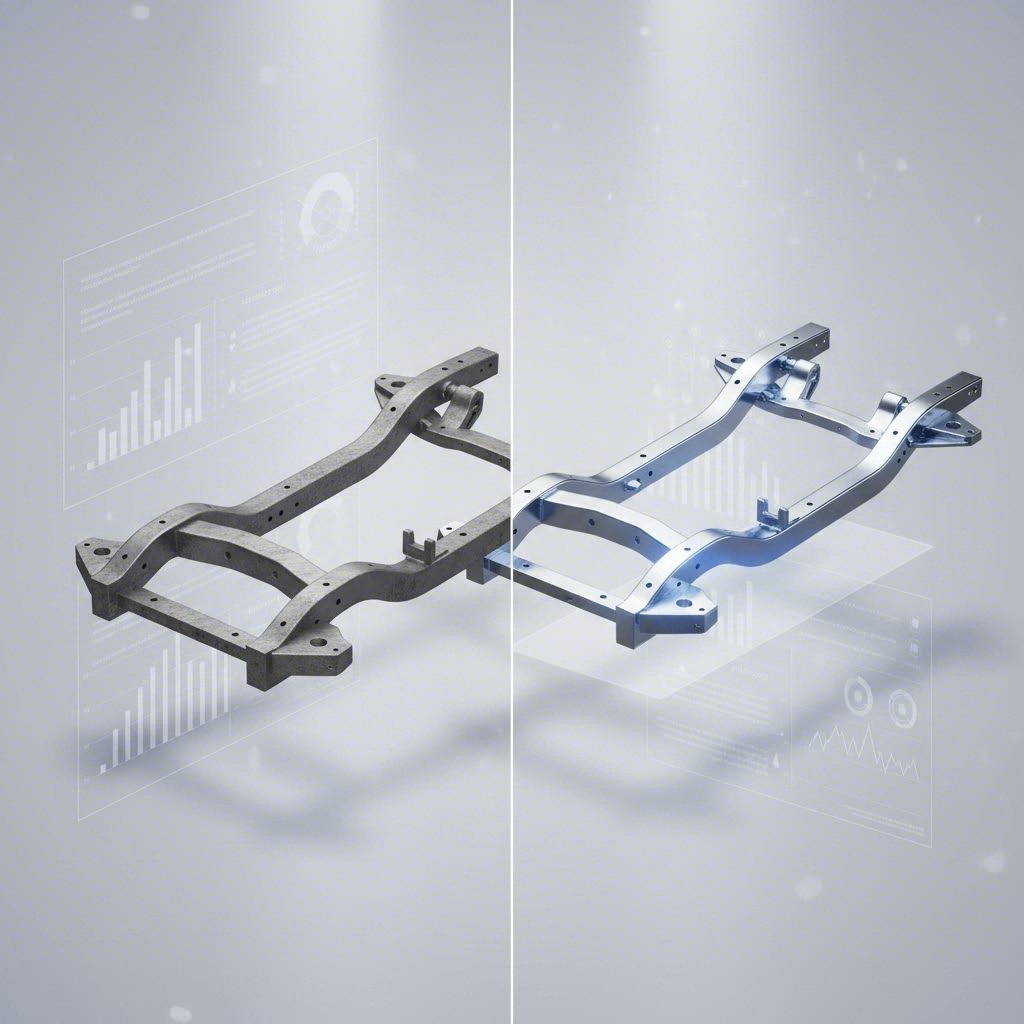

Bilindustriens fokus på aluminiumsformning er grundlæggende drevet af fysikken omkring masse. Med en densitet på cirka en tredjedel af ståls, tilbyder aluminium den mest direkte vej til »letvægtsdesign« – en strategisk reduktion af køretøjets masse, som udløser en positiv effektkæde af effektivitet. Når en producent erstatter en tung stålkomponent i chassiset med en formet aluminiumskomponent, ruller fordelene videre gennem hele bilens design: en lettere karosseri kræver mindre bremsekraft, hvilket tillader mindre bremseanlæg, lettere ophængskomponenter og reduceret motorstyrke for at opnå de samme accelerationstal.

For forbrændingsmotorer er dataene overbevisende. Industrianalyser viser, at en 10 % reduktion i køretøjets vægt svarer til en 6–8 % forbedring af brændstofforbruget . I forbindelse med elbiler (EV) bliver denne beregning endnu vigtigere. Batteriets vægt forbliver en primær begrænsning for rækkevidde; ved at kompensere for denne masse med stansede aluminiumskarosseripaneler, batteribeskyttelser og strukturelle knudepunkter kan OEM'er maksimere rækkevidden uden at øge batteristørrelsen eller omkostningerne.

Denne effektivitet sker ikke på bekostning af sikkerheden. Moderne aluminiumsstansmetoder giver ingeniører mulighed for at justere materialetykkelse og geometri for at skabe 'kollisionszoner', der effektivt absorberer energi ved et sammenstød. Resultatet er et køretøj, der er lettere, mere manøvrerbart og lige så sikkert, og som opfylder stadig strengere globale krav til emissioner.

Tekniske fordele: Ud over blot vægt

Selvom vægtreduktion får de største overskrifter, giver de tekniske egenskaber ved aluminiumslegeringer klare fordele mht. holdbarhed og fleksibilitet i produktionen. En primær fordel er materialets iboende korrosionsmodstand. I modsætning til stål, som kræver omfattende galvanisering eller påførsel af beskyttende belægninger for at forhindre rustdannelse, danner aluminium naturligt et tyndt, hårdt oxidlager ved kontakt med luft. Dette selvreparerende skjold beskytter formede komponenter som underbelygninger og hjulbuer mod vej-salt og fugtighed, hvilket markant forlænger køretøjets levetid.

En anden ofte overset egenskab er aluminiums ydeevne ved ekstreme temperaturer. Traditionelle kulstoffer kan blive sprøde og udsatte for brud ved frostvejr. I modsætning hertil viser aluminiumslegeringer øget trækstyrke og ductilitet, når temperaturen falder . Denne kryogene stabilitet gør stanset aluminium til et ideelt valg for køretøjer, der opererer i barske nordlige klimaer, eller for komponenter, der udsættes for ekstrem kulde, og sikrer strukturel pålidelighed i områder, hvor andre materialer måske svigter.

Desuden er aluminium ikke-magnetisk og gnistfrit. Disse egenskaber er stadig vigtigere i moderne automobil-elektronik og EV-batterihuse, hvor magnetisk interferens skal minimeres, og sikkerhed mod dannelsen af gnister er afgørende under kollisioner eller servicearbejde.

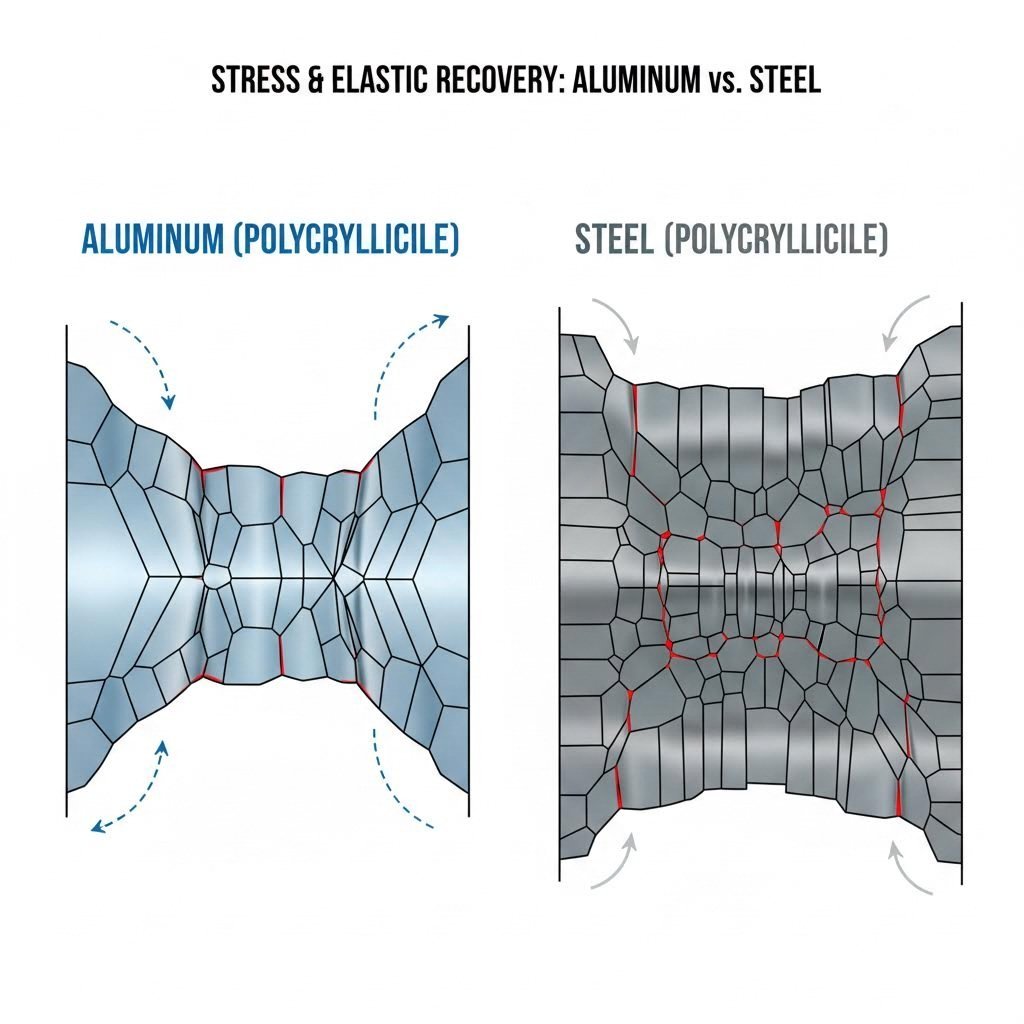

Håndtering af udfordringer: Springback & formbarhed

Selvom det har sine fordele, stiller stansning af aluminium krav til særskilte ingeniørmæssige løsninger, hvoraf den mest kendte er »springback« (formtilbagefald). Aluminium har en lavere elasticitetsmodul end stål, hvilket betyder, at det har mere »hukommelse«. Når stansningsværktøjet har formet metallet og trækker sig tilbage, har aluminium nemlig en større tendens til at vende tilbage mod sin oprindelige flade form end stål. Hvis dette ikke beregnes præcist nok, kan det resultere i dele, der ligger uden for tolerancen, hvilket påvirker samlingens justering og pladegab.

For at løse dette anvender førende producenter avanceret simuleringssoftware og servo-presseteknologi. Servopresser tillader variable slagprofiler – ved at nedsætte stempelets hastighed i bunden af slaget (nederste dødpunkt), reduceres spændingerne, og formen sættes mere permanent. Denne præcise kontrol hjælper med at mindske formtilbagefaldet og gør det muligt at udføre dybere trækninger uden at revne materialet.

Formbarhed er et andet aspekt. Selvom aluminium er formbart, kan visse højstyrkelegeringer knække, hvis de påføres kræfter ud over deres formningsgrænser. Ingeniører skal derfor omhyggeligt dimensionere bøjningsradier – typisk i overensstemmelse med en regel om mindst 1,5 gange materialetykkelsen – for at undgå revner. Brug af smøremidler specielt formuleret til aluminiums stansning hjælper også med at styre friktion og varmeudvikling, hvilket sikrer rene skæringer og glatte overflader.

Lejeringsvalgsvejledning til bilstansning

Ikke al aluminium er lige god. Succesen for en stanset komponent afhænger stort set af valget af den rigtige lejeringsserie, da hver serie tilbyder en forskellig balance mellem formbarhed, styrke og svejsbarhed. Bilindustrien anvender primært 5xxx- og 6xxx-serierne.

| Alloy serie | Primært grundstof | Hovedegenskaber | Typisk anvendelse i bilindustrien |

|---|---|---|---|

| 5xxx-serie (f.eks. 5052, 5754) | Magnesium | Udmærket korrosionsbestandighed (især mod salt), god formbarhed, høj udmattelsstyrke. Kan ikke varmebehandles. | Brændstoftanke, indvendige paneler, lyddæmpende beslag, komplekse ikke-bærende dele. |

| 6XXX-serie (f.eks. 6061, 6082) | Magnesium og Silicium | Varmebestandigt for høj styrke, alsidigt, god formbarhed i T4-tilstand, høj korrosionsbestandighed. | Chassirammer, strukturelle karosserikomponenter, ophængsarme, krasmanagementsystemer. |

| 1xxx-serien (f.eks. 1100) | Aluminium (99 % ren) | Overlegen termisk/elektrisk ledningsevne, højeste korrosionsbestandighed, laveste styrke. | Varmeskærme, dekorative lister, elektriske kontakter, navneskilte. |

| 7XXX-serie (f.eks. 7075) | Zink | Højeste styrke (sammenlignelig med nogle ståltyper), sværere at forme, dyr. | Støddæmperbjælker, strukturelle forstærkninger af flyvergrad. |

For detaljeret sourcing og specifikationer på disse kvaliteter kan rådgivning af ressourcer såsom HLC Metal Parts' omfattende guide hjælpe ingeniører med at matche den specifikke legeringsafart (f.eks. T4 mod T6) til fremstillingsprocessen.

Fra prototype til produktion: Håndtering af volumen og præcision

At gå fra en digital CAD-tegning til en fysisk stanset del indebærer forskellige faser, som hver kræver specifikke kompetencer. I prototyperfasen er hastighed og fleksibilitet afgørende for at validere design og teste pasform. Når der skiftes til masseproduktion, kommer behovet for konsekvens og rå ydelse til syne.

At håndtere de unikke egenskaber ved bilkvalitet aluminium—såsom behovet for højere tonnage for at danne komplekse former—kræver robust maskineri. Partnere med teknisk alsidighed er afgørende her. For eksempel producenter som Shaoyi Metal Technology udnytter 600-ton presser og IATF 16949-certificerede arbejdsgange til at dække den kritiske kløft mellem hurtig prototyping og højvolumen automobilstansning. Denne kapacitet sikrer, at den præcision opnået i et prototype bevares over millioner af produktionsenheder, og strengt overholder OEM-standarder for styrelemmer, undergitter og andre kritiske sikkerhedskomponenter.

Omkostnings-nutidsanalyse & Bæredygtighed

Selvom råvareomkostningen for aluminium er højere end for stål, så foretrækkes aluminium ofte i en helhedsanalyse af livscyklussen. Den oprindelige investering bliver udlignet af de langvarige brændstofbesparelser for forbrugeren samt undgåelsen af rustbeskyttelsesbehandlinger under produktion. Desuden forbedres producenseffektiviteten; moderne højhastighedsstanselinjer kan fremstille aluminiumpaneler i hastigheder sammenlignelige med stål, hvilket reducerer produktionsomkostningsforskellen.

Bæredygtighed er den afgørende faktor. Aluminium kan genanvendes i det uendelige uden tab af dets egenskaber. Genanvendelse af aluminiumsskrot kræver kun 5 % af den energi der skal til for at producere primært aluminium fra bauxitmalm. Dette kolossale energitab passer perfekt med bilindustriens mål om klimaneutralitet og giver OEM'er mulighed for at markedsføre køretøjer, der ikke blot er effektive at køre, men også ansvarlige at producere.

Ingeniørteknisk Effektivitet

Skiftet til aluminiumsformning er mere end en trend; det er en grundlæggende omkonstruktion af det moderne automobil. Ved at skabe balance mellem de tre faktorer vægtreduktion, styrke og bæredygtighed gør aluminiumsformning det muligt at udvikle næste generation af højeffektive forbrændingsmotorer og elbiler. Selvom udfordringer som fjedervirkning og højere materialeomkostninger findes, er løsningerne – fra avancerede servopresser til strategisk valg af legeringer – velkendte. For automobilingeniører og indkøbsteam er spørgsmålet ikke længere hvis de bør adoptere aluminiumsformning, men hvordan for at optimere processen for maksimal værdi og ydelse.

Ofte stillede spørgsmål

1. Hvad er de primære fordele ved at bruge aluminium til bilkarosseri?

Den primære fordel er en betydelig vægtreduktion, ofte op til 40-50 % i forhold til traditionelle stålkarosser. Den lavere masse forbedrer direkte brændstofeffektiviteten, accelerationen og bremsens ydelse. Desuden tilbyder aluminium fremragende naturlig korrosionsbestandighed og energiabsorptionsevne under kollisioner, hvilket forbedrer både holdbarhed og sikkerhed.

2. Hvorfor anvendes aluminium i bilindustrien, trods højere omkostninger?

Selvom råmaterialet er dyrere, resulterer aluminium i lavere livscyklusomkostninger gennem brændstofbesparelser og reduceret vedligeholdelse (på grund af ingen rust). Desuden er det afgørende for at overholde strenge regeringsemissionsregler og forlænge rækkevidden af elbiler, hvilket retfærdiggør den oprindelige merudgift for producenter.

3. Hvordan forbedrer metalstansning produktionsydelsen?

Metalstansning er en hurtig fremstillingsproces, der kan producere tusindvis af identiske dele med stramme tolerancer på kort tid. Ved brug af progressive værktøjer eller transferpresser kan komplekse former dannes, stanses og beskæres i et enkelt automatiseret gennemløb, hvilket markant reducerer arbejdskraftomkostninger og cyklustider sammenlignet med bearbejdning eller støbning.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —