En omfattende oversigt over hvordan bilerne designes og fremstilles?

Introduktion

At designe og fremstille et køretøj er en utrolig kompleks og kapitalintensiv proces. Fra den indledende markedsforskning til masseproduktionen er hvert skridt nøje planlagt for at sikre, at det endelige produkt opfylder forbrugerkrav, sikkerhedsregler og ydelsesstandarder. I denne blog vil vi give en gennemgang fra begyndelse til slut af, hvordan køretøjer udvikles, med særlig fokus på nøgleord som bilerproduktionsprocessen , bil design og udvikling , og køretøjproduktionsfaser .

1. Markedsforskningsfasen

Hver vellykket bil starter med en dyb forståelse af forbrugernes behov. Bilmagere investerer millioner i markedsundersøgelser for at vurdere tendenser, forbrugerpræferencer og købsadfærd. At ikke foretage denne forskning korrekt kan føre til kommersielt mislykkedes produkter, som set tidligere, når bestemte modeller ignorerede regionale præferencer.

Professionelle agenturer udfører ofte undersøgelser, fokusgrupper og konkurrenceanalyser for at lede bilmagere i defineringen af køretøjets segment, prisniveau og kernefunktioner.

2. Konceptdesignfase

Den konceptualiseringstilstand består i at omforme ideer til første sketches. Dette proces er opdelt i:

Forkøretøjets konceptdesign

A. Layoutplanlægning

Ingeniører afgør den grundlæggende konfiguration, herunder placeringen af motoren, gearkassen, karrosseriet og passagererkabinen. Dette skitseres normalt i layoutskemaer.

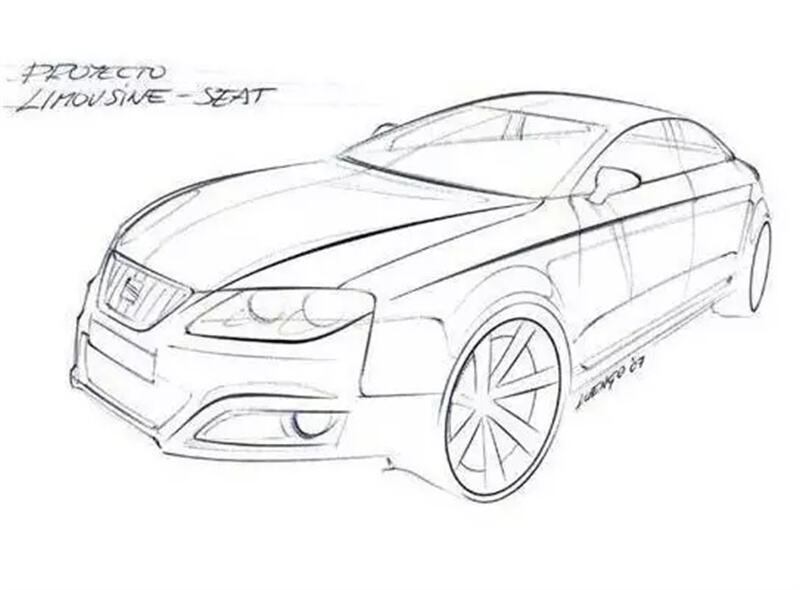

B. Stilingsdesign

Designere bruger håndtegnede skitser og digitale værktøjer til at konceptualisere køretøjets eksteriør og interiør. Fokus ligger på æstetik, mærkeidentitet og ergonomisk funktionalitet.

Køretøjets modelleringsskitser

C. Lervormodellering

Ved hjælp af 3D-data fra CAD-software, en leremodell milles med en 5-akset maskine. Første 1:5 skala modeller gennemgår en vurdering, derefter en fuldskala 1:1 model for en mere detaljeret evaluering af stil, proportioner og teknisk gennemførlighed.

3. Teknisk Designfase

Når konceptet er færdiggjort, går det videre til ingeniørphase , hvor alle dele og systemer designes i detaljer:

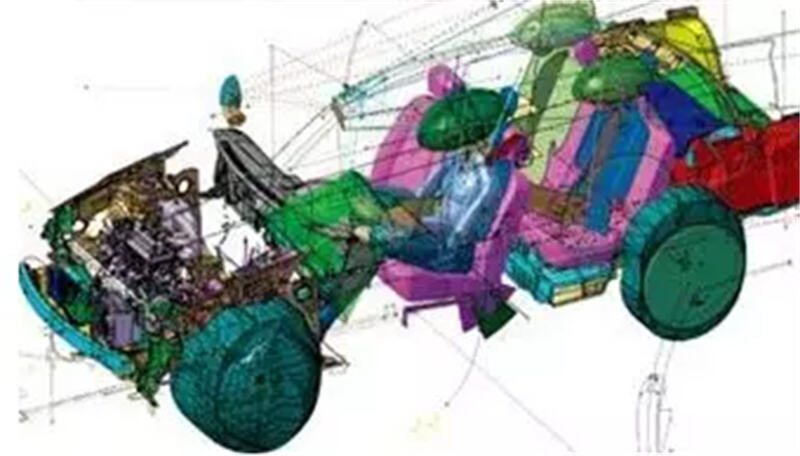

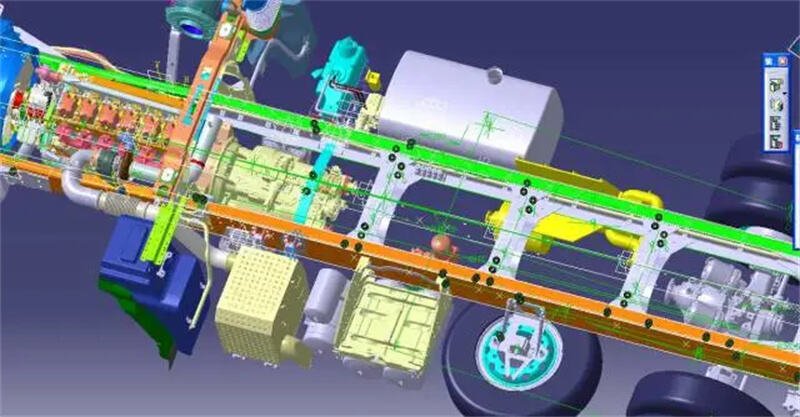

A. Detaljeret Layoutdesign

Dette indebærer specificeringen af dimensioner, geometrier, materialer og rumlig placering af kritiske køretøjssystemer – såsom motorkompartimentet, chassissystemet og elektrisk systemarkitektur – som en del af køretøjsarkitekturens definition.

Koeretøjstekning i 3D

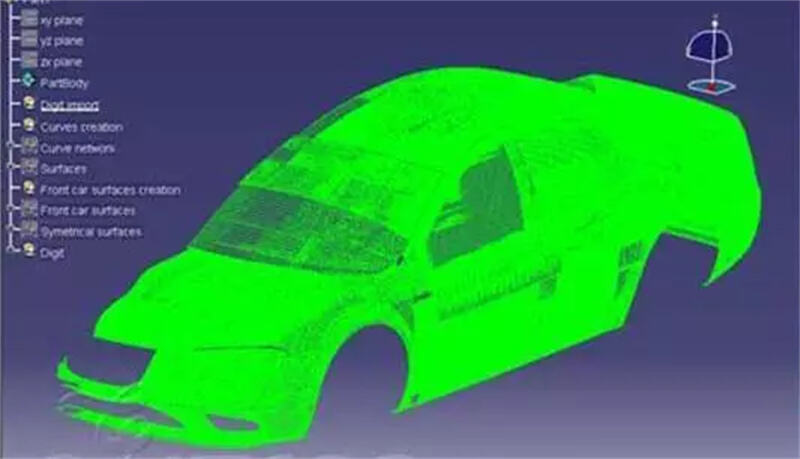

B. Eksterne Overfladedata

Leremodeller scannes for at oprette 3D punktsky data , hvorefter data bliver behandlet ved hjælp af CAD-software som CATIA eller UG for at generere præcise digitale overflademodeller.

3D punktsky data

C. Aggregatintegration

Selvom mange nye modeller bruger eksisterende motorer, tilpasser ingeniørerne stadig motor og gearkasseanordning til den nye layout og ydelsesmål.

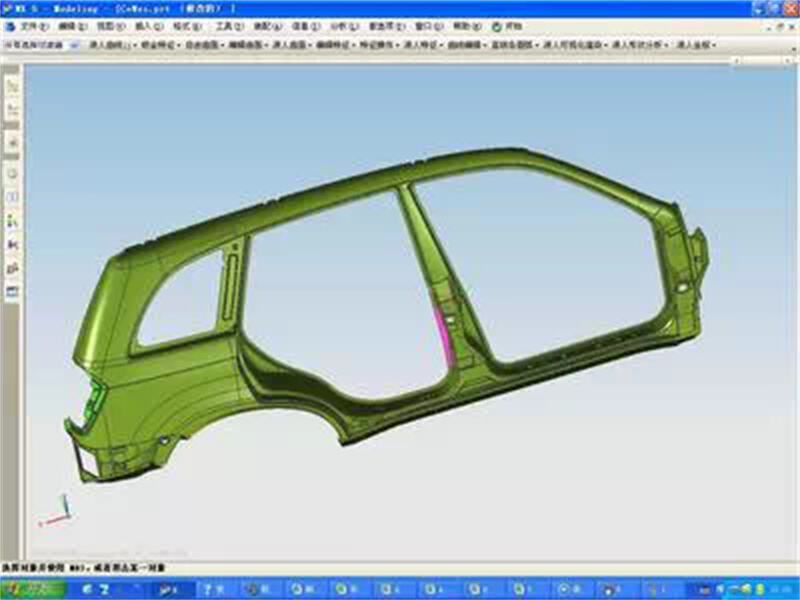

D. Karosseriudformning

Den Karosseri (Body-in-White - BIW) er den sværgebyggede bladmetalstruktur af køretøjet før malering. Dette omfatter strukturelle komponenter som søjler, tag og gulvvæske. Det afgør køretøjets stivhed og kollisionsværdighed.

E. Karossagedeudvikling

Ingeniører designer og validerer chassis system inklusive ophanging, styrebånd, bremsesystem og driftslinje. Disse billedet for komponenter er afgørende for køretøjets dynamik.

Kostruktur i bilindustrien

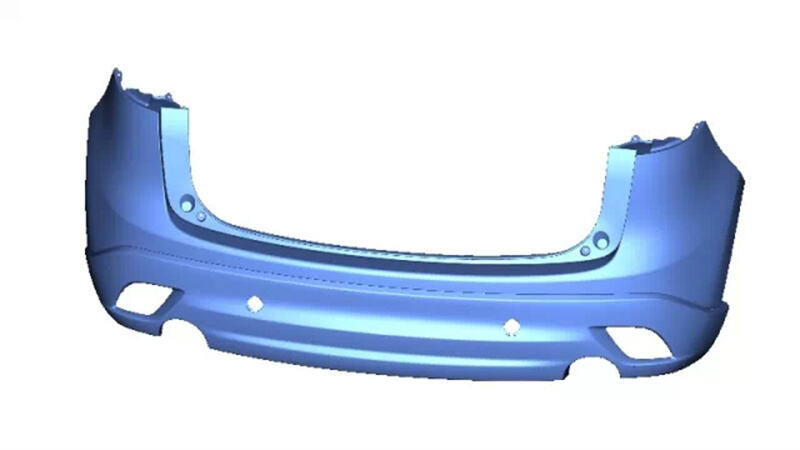

F. Ind- og udvendige trimninger

De fleste trimkomponenter (sæder, instrumentbræt, bumper) designes enten internt eller af leverandører. Prototyper evalueres med hensyn til placering, behag, sikkerhed og fremstillingsdygtighed.

Bilbumper 3d-skema

G. Design af elektrisk system

Dette dækker integrationen af belysning, infotainment, HVAC, sensorer og kabler. Den elektriske arkitektur bliver stadig vigtigere i moderne køretøjer.

4. Prototypering og testing

Efter designet går køretøjet ind i prototypen- og testfasen , hvilket sikrer, at bilen opfylder sikkerheds- og ydelsesstandarder.

A. Vindtunneltesting

Aerodynamisk effektivitet testes tidligt ved hjælp af lermodeller og forfininges senere ved hjælp af fuldskala-prototyper.

Bilvindtunneltesting

B. Testanlæggetesting

Producenter bruger testbaner til at simulere forskellige vejforhold som grus, huller og hældninger for at validere holdbarhed og kørefortrydning.

Test på prøvebane

C. Test i virkelige vejforhold

Prototyper-undergår langtids- vejtest i forskellige klimaer og terræner, fra arktisk kulde til tropisk varme, for at vurdere pålidelighed og tilpasningsevne.

vejtest

D. Kollisionstest

For at opfylde reguleringsstandarder, udsættes prototyper for kontrollerede kollisionstester med brug af dummies og sensorer for at evaluere passagersikkerhed.

Kraftprøve

5. Masseproduktionsfase

Når prototypen er valideret, går bilen ind i masseproduktionsfasen , hvilket omfatter:

A. Presning

Store stål- eller aluminiumsplader skæres og presnes til karosseripaneler ved hjælp af nøjagtige former. Den kvalitet af pressestøb påvirker direkte overfladeafslutningen og dimensionelle nøjagtighed.

Bilkarosseripresning

B. Vedligeholdelse

BIW monteres ved hjælp af robotisk eller manuel velding. Laser svejsning og spotvarming er almindelige metoder, der bruges for at sikre strukturel integritet.

Billegemsvelding

C. Maleri

Bilken gennemgår en flerlagsmaleriprocess som inkluderer rengøring, grundlægning, maleri og bagning. Dette forbedrer korrosionsmodstand og æstetik.

Maleriprocess for biler

D. Endelig Montage

I den endelige montagelinje , arbejder og robotter monterer motorer, gearkasser, elektriske systemer, sæder og indbyggede komponenter. Bilen går derefter igennem endelige inspektioner som hjuljustering og elektrisk diagnosticering .

Bilproduktion

Konklusion

Fra ide til færdigt produkt, bilproduktion er en fusion af kunst, videnskab og ingeniørvidenskab. Hver fase – fra markedsforskning til montasje – spiller en kritisk rolle i at skabe sikre, pålidelige og innovative køretøjer.

Forståelse af bilerproduktionsprocessen hjælper ikke kun brancheprofessionelle og entusiaster, men bygger også tillid hos kunder, der værdsætter gennemsigtighed og teknisk fremragenhed.

Hold dig opdateret på vores blog for flere indsikter ind i køretøjdesign, -ingeniørvidenskab og produktionsteknologier .

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —