Programari de Simulació per Estampació de Metall: La Guia de Compra del 2025

TL;DR

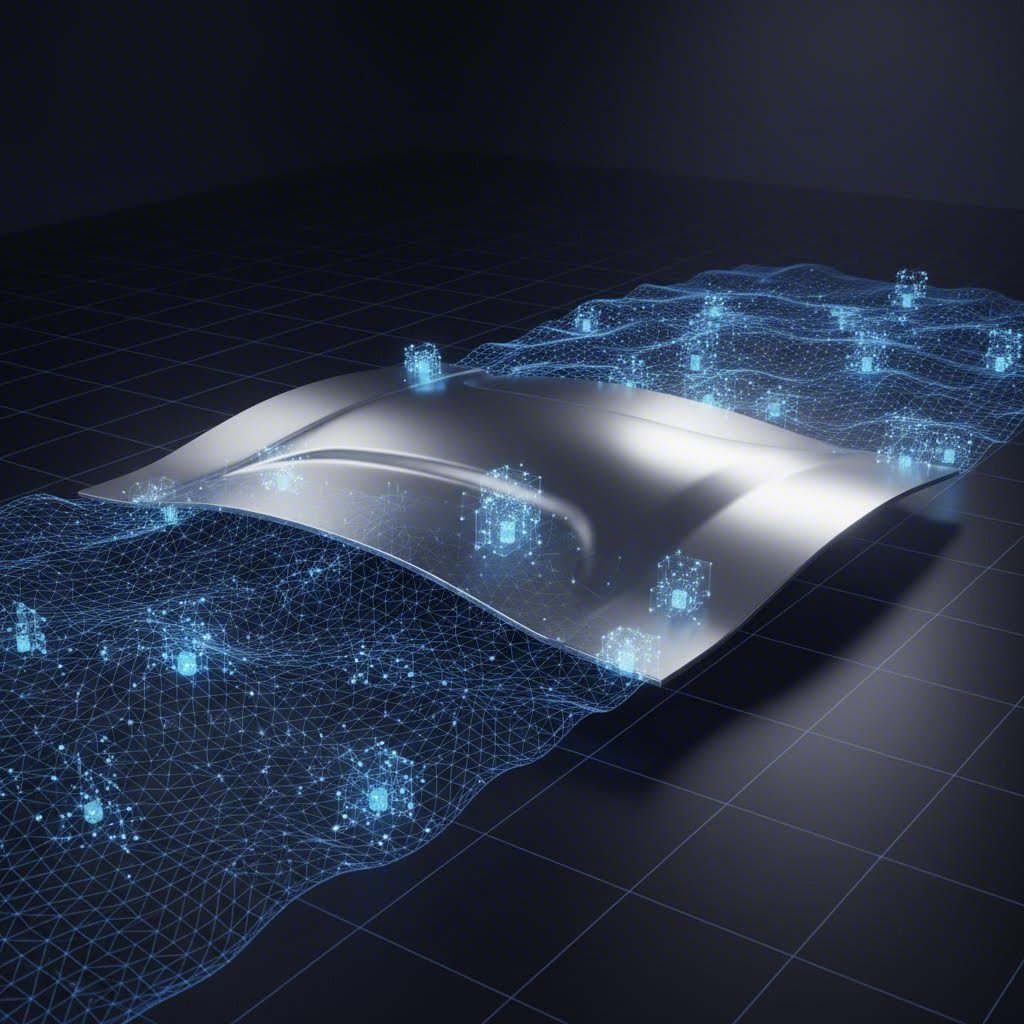

Programari de simulació per a l'estampació de metall utilitza l'anàlisi per elements finits (FEA) per predir i prevenir defectes de fabricació com esquinçaments, arrugaments i retrocés abans que es talli qualsevol eina física. En crear un "bessó digital" del procés d'estampació, aquestes eines permeten als enginyers optimitzar la disposició de la planxa, reduir el desperdici de material i acurtar la fase costosa de prova del motlle.

Per a la majoria d'aplicacions professionals, els líders del sector són AutoForm (el millor per a l'enginyeria de processos automotrius d'extrem a extrem), Ansys Forming (el millor per a validació detallada mitjançant el solucionador LS-DYNA), i Altair Inspire Form (el millor per a dissenyadors de productes i comprovacions d'factibilitat inicials). La selecció de l'eina adequada depèn en gran mesura de si el vostre enfocament és la factibilitat del disseny inicial, l'enginyeria detallada de cares del motlle o processos especialitzats com la formació a calent.

Per què invertir en simulació d'estampació de metall?

En el flux de treball tradicional d'estampació, la "prova" era una fase física i intensiva en mà d'obra. Els fabricants d'utillatges mecanitzaven una eina, la col·locaven en una premsa, estampaven una peça, descobrien una fissura o arruga i després llimaven o soldaven l'eina per arreglar-ho. Aquest cicle podia repetir-se desenes de vegades, amb un cost de setmanes de retard i milers de dòlars en metall sobrant i mà d'obra.

El programari de simulació per a l'estampació de metalls transforma aquest procés lineal en un flux de treball circular i digital conegut com a Prototipatge Virtual . En validar el procés virtualment, els fabricants aconsegueixen tres resultats clau:

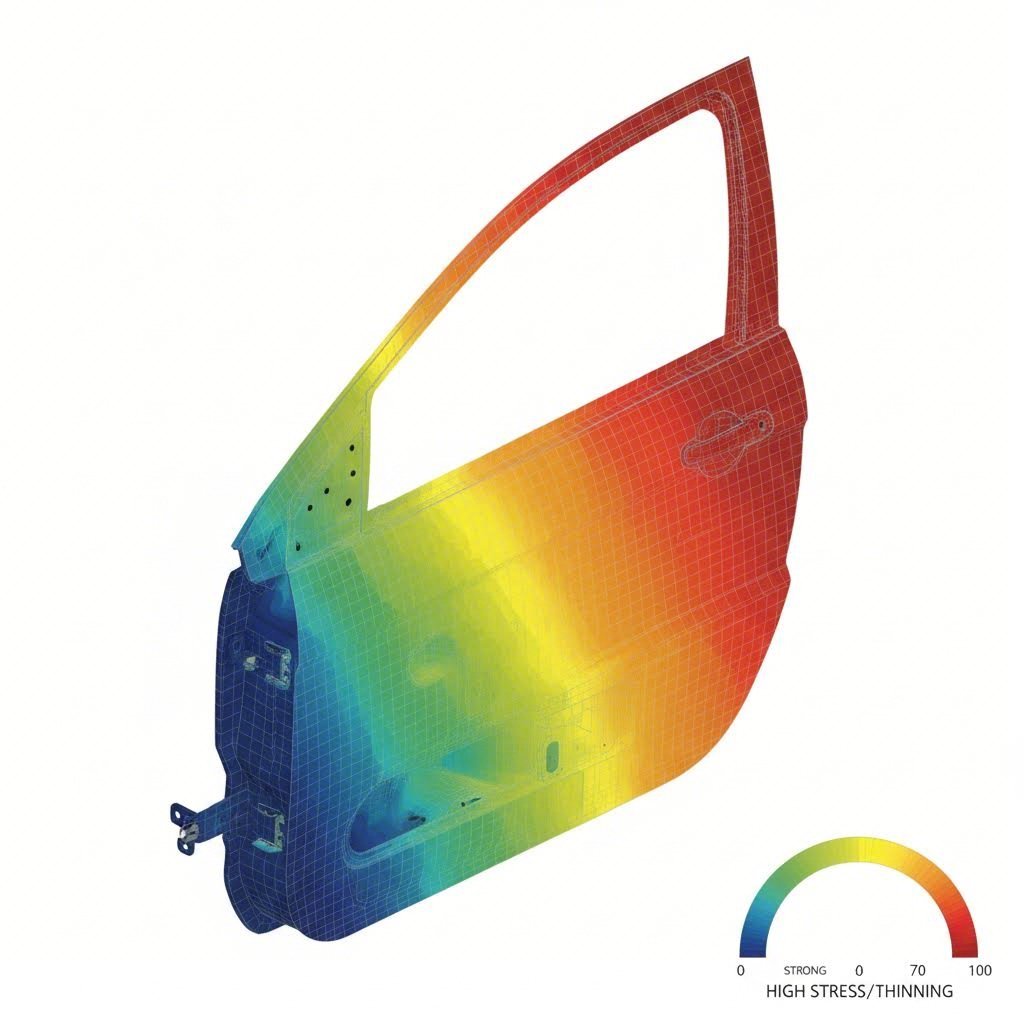

- Predicció de defectes: Els solucionadors avançats poden predir modes complexos de fallada, com ara l'afinament, la ruptura (fissuració), les arrugues i els defectes superficials (ratllades) amb una precisió superior al 95%.

- Compensació del retroces: L'acer d'alta resistència i l'alumini són notoris per fer "rebotejar" després de la conformació. El programari de simulació calcula aquesta recuperació elàstica i compensa automàticament la geometria de la superfície de l'utillatge per assegurar que la peça final compleixi les toleràncies dimensionals.

- Optimització del material: Amb mòduls buits de nidificació i estimació de costos, els enginyers poden girar i disposar peces en una bobina per maximitzar l'aprovechament del material, sovint estalviant grans quantitats en produccions d'alts volums.

Al final, la simulació tanca la bretxa entre el disseny digital i la realitat física. Tot i que el programari proporciona la ruta a seguir, la seva execució requereix una fabricació precisa. Socis automotrius destacats com Shaoyi Metal Technology utilitzen aquestes capacitats de producció avançades per tancar la bretxa des del prototipatge ràpid fins a la fabricació d'alts volums, assegurant que la precisió teòrica de la simulació es materialitzi al taller de premsa final fins a 600 tones.

Comparativa del millor programari de simulació de punxonat de xapa metàl·lica

El mercat de la simulació de punxonat és especialitzat, amb uns quants actors dominants que atenen diferents usuaris, des de dissenyadors de productes fins a enginyers de motlles. A continuació es mostra una anàlisi detallada de les millors solucions disponibles el 2025.

1. AutoForm: L'estàndard del sector automotriu

Millor per a: Enginyers de procés, dissenyadors de motlles i estimadors de costos al sector automotriu.

AutoForm és àmpliament considerat l'estàndard de la indústria per a la simulació de conformació de xapa metàl·lica, especialment en el sector automotriu del "Body in White" (BiW). La seva força rau en el seu enfocament especialitzat; no és una eina FEA d'ús general, sinó una plataforma dedicada a tota la cadena del procés d'estampació.

Les característiques principals inclouen AutoForm-Sigma per a l'anàlisi de robustesa (assegurant que el procés funcioni fins i tot amb variacions del material) i AutoForm-Compensator per a la correcció avançada del springback. Permet l'enginyeria simultània, permetent als estimadors de costos generar pressupostos precisos basats en la mida de la platina i la capacitat de la premsa, fins i tot abans que els dissenys detallats dels motlles estiguin finalitzats.

2. Ansys Forming: El referent en validació

Millor per a: Especialistes FEA i enginyers que requereixen una validació profunda de la física.

Construït sobre el llegendari LS-DYNA solver, Ansys Forming ofereix una plataforma «tot en un» dissenyada per a velocitat i precisió. Tot i que LS-DYNA fa temps que és l'estàndard d'or per a la dinàmica explícita (proves de xoc i conformació), Ansys Forming engloba aquesta potència en una interfície fàcil d'usar dedicada al punxonat.

Llançament del 2025 ha introduït un nou Anàlisi d'un sol pas permetent verificacions de viabilitat ultra-ràpides abans de passar a la simulació incremental completa. Això el converteix en una eina versàtil capaç de gestionar des de simples operacions de tall fins a configuracions complexes de múltiples etapes amb cordons d'estirat i mantes. Destaca en predir l'historial exacte de tensió-deformació d'una peça.

3. Altair Inspire Form: L'elecció del dissenyador

Millor per a: Dissenyadors de productes i enginyers de disseny que realitzen comprovacions inicials de viabilitat.

Altair Inspire Form (anteriorment Click2Form) democratitza la simulació. A diferència de les interfícies d'enginyeria complexes dels competidors, Inspire Form està dissenyat per ser intuïtiu. Permet als dissenyadors de productes comprovar la "fabrilitat" en segons utilitzant un solucionador invers de pas únic. Si una peça té un angle de sortida negatiu o un sotall sever, el programari ho detecta immediatament.

Per a usuaris més avançats, també ofereix un solucionador incremental escalable per a l'assaig virtual. La seva PolyNURBS tecnologia és una característica destacada, que permet als usuaris crear ràpidament afegits de motlles (pinça i superfícies funcionals) sense necessitar coneixements complexos de CAD.

4. Simufact Forming: L'especialista generalista en fabricació

Millor per a: Enginyers de fabricació que treballen amb processos diversos (forja, assemblatge, estampació).

Part del portafoli Hexagon, Simufact Forming és únic perquè abasta un rang més ampli de formació de metalls més enllà del full metàl·lic. És igualment capaç en formació a fred (fixadors, cargols), forja a Calor , i unió tecnologies (remachament, soldadura per punts).

Simufact destaca la "usabilitat per a professionals", cosa que significa que no cal un doctorat en mecànica per configurar una tasca. Les seves capacitats automàtiques de generació i regeneració de malles redueixen significativament el temps de configuració, fet que el converteix en ideal per a tallers que gestionen una gran varietat de processos de conformació.

5. PAM-STAMP: L'especialista en processos exòtics

Millor per a: Aeroespacial i conformació complexa (hidroconformació, estirat formatiu).

Desenvolupat per ESI Group (ara part de Keysight), PAM-STAMP és una solució d'alta gamma coneguda per la seva flexibilitat. Tot i que gestiona bé l'estampació estàndard, brilla en àmbits especialitzats com doblat de tubs , hidroformació (utilitzant pressió de fluid per donar forma al metall), i estirat formatiu de panells aeroespacials.

Ofereix un control precís sobre els paràmetres del procés i sovint s'utilitza en àmbits on les eines estàndard centrades en l'automoció arriben al seu límit. El seu entorn virtual de fabricació "d'extrem a extrem" és preferit pels equips d'I+D que impulsen els límits de la ciència dels materials.

Característiques clau a buscar

Quan es selecciona un programari de simulació per a l'estampatge de metall, la "precisió" és un fet assolit. Els veritables elements diferenciadors són les característiques específiques que s'ajusten al vostre flux de treball.

Solucionadors en un sol pas vs. solucionadors incrementals

Comprendre la diferència entre solucionadors és fonamental. Un Solucionador en un sol pas (invers) agafa la geometria final del peça 3D i la aplatina per trobar la forma inicial del toix. És increïblement ràpid (segons) i ideal per a pressupostos i imbricació, però assumeix un camí de deformació lineal. Un Solucionador incremental simula el moviment físic del tancament de la matriu, pas a pas mil·lisegon a mil·lisegon. Això captura la història real de la deformació, incloent l'enduriment per deformació i el reveniment complex, però triga molt més temps a calcular-se.

Biblioteca de materials i caracterització

Escombraries dins, escombraries fora. La precisió de qualsevol simulació depèn de la qualitat de les dades del material. Cerqueu un programari amb una biblioteca completa de graus d'acer estàndard (CR, HR, DP, TRIP) i d'alumini. Els usuaris avançats haurien d'assegurar-se que el programari permet importar Diagrames de Límit de Formació (FLD) i corbes tensió-deformació derivades de proves de tracció físiques.

Estratègia de compensació del retroces

Per als acers d'alta resistència, predir el springback no és suficient; cal arreglar-lo. Eines líder com AutoForm i Ansys ofereixen bucles d'anulació "automàtica". El programari mesura la desviació prevista i modifica la superfície de l'eina en direcció oposada per contrarestar el springback. Aquesta característica per si sola pot estalviar setmanes de retallat manual de l'eina.

Opcions gratuïtes vs. de pagament: Gestió d'expectatives

Una consulta habitual és la recerca de programari de simulació gratuït per estampació de metall. És important tenir expectatives realistes: la simulació industrial d'estampació de metall no existeix gratuïtament. La física implicada (plasticitat no lineal, mecànica del contacte, anisotropia) requereix solucionadors complexos que són cars de desenvolupar.

Tanmateix, hi ha punts d'entrada:

- Eines generals de MEF: Programari com FreeCAD o Fusion 360 té anàlisi bàsics d'esforç (estàtic lineal), però no poden simular metalls flux o deformacions plàstiques amb precisió. No són adequats per a l'estampació.

- Basat en núvol amb pagament per ús: Alguns proveïdors ofereixen mòduls en núvol (com EasyBlank Cloud d'AutoForm) on pots penjar una peça i pagar una petita tarifa per un informe de viabilitat puntual. Aquesta és una excel·lent opció per a tallers petits que no poden permetre's una llicència completa.

- Llicències acadèmiques: Empreses com Ansys i Altair ofereixen versions gratuïtes o de baix cost per a estudiants. Tot i que aquestes no es poden utilitzar per a treballs comercials, són ideals per aprendre la interfície i els principis.

Guia de selecció: Quina eina és la més adequada per a vostè?

La vostra elecció hauria de venir determinada pel vostre rol en la cadena d'aprovisionament:

- Si sou dissenyador de productes: Escull Altair Inspire Form . Necessiteu velocitat i facilitat d'ús per verificar "es pot embutir?" sense quedar bloquejat pels paràmetres de la matriu.

- Si sou dissenyador de matrius / enginyer d'eines: Escull AutoForm oR Ansys Forming . Necessiteu funcionalitats avançades per al disseny de cares de matriu, optimització de cordons d'embolcallament i compensació del retorn elàstic.

- Si sou taller per encàrrec / fabricant: Escull Simufact Forming si feu una combinació de forja i embutició. El seu enfocament generalista ofereix un millor rendiment de la inversió en diferents tipus de màquines.

- Si feu treballs especialitzats en aeroespacial: Escull PAM-STAMP per les seves capacitats en hidroformació i estirat format.

En última instància, el programari és una eina per a la presa de decisions. L'objectiu no és només generar un mapa de tensions acolorit, sinó prendre una decisió de "Go/No-Go" sobre un disseny d'eina abans d'invertir capital.

Preguntes freqüents

1. Pot la simulació d'estampació predir defectes superficials?

Sí, el programari modern de simulació és molt eficaç a l'hora de predir defectes superficials com ratllades de lliscament, línies de xoc i marques de suavitat. Eines com AutoForm disposen de mòduls d'anàlisi superficial dedicats que visualitzen aquestes petites imperfeccions, essencials per a panells exteriors de classe A en la indústria automobilística.

2. Quant d'exacta és la predicció del reveniment?

La predicció de recuperació elàstica ha millorat dràsticament, però depèn en gran mesura del model del material. Si la simulació utilitza corbes de reenduriment i criteris de fluència precisos (com Barlat 2000), la precisió pot estar dins dels +/- 0,5 mm per a peces automotrius complexes. Tanmateix, crear un procés «robust» que tingui en compte les variacions del material entre lots sovint és més important que una única predicció perfecta.

3. Quin maquinari necessito per executar la simulació d'estampació?

Encara que els solucionadors d'un sol pas poden funcionar en un ordinador portàtil estàndard, les simulacions incrementals completes requereixen una estació de treball. Una configuració típica recomanada inclou un processador multicore (8 o més nuclis), com a mínim 32 GB (de preferència 64 GB) de RAM i una GPU professional dedicada. Molts solucionadors moderns també admeten el processament paral·lel per accelerar significativament els temps de càlcul.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —