Estampació de Metall per Cingles de Dipòsit de Combustible: Precisió d'Enginyeria i Aprovisionament

TL;DR

Embutició de metall per a cintes de dipòsit de combustible és un procés de fabricació de precisió dissenyat per produir bandes d'estructura d'alta resistència que subjecten els dipòsits de combustible en vehicles automotrius i industrials pesats. Aquest mètode de fabricació transforma la bobina bruta —típicament acer al carboni d'alta resistència o acer inoxidable 304— en cintes contornejades mitjançant operacions com el perfilat per laminació, l'embolcall progressiu i el rematat orbital. Els atributs clau de rendiment inclouen una excepcional resistència a la tracció per suportar grans càrregues de fluids i una avançada resistència a la corrosió per suportar ambients severos del sota-xassís.

Per als enginyers i responsables d'adquisicions, comprendre els detalls d'aquest procés —des de la selecció del material fins a la integració del muntatge— és fonamental per garantir la seguretat del vehicle i el compliment normatiu.

El procés d'embutició de metall: de la bobina al component

La fabricació de suports de dipòsit de combustible no és una simple operació de doblegat; és un procés sofisticat que exigeix toleràncies estretes i precisió repetible. Els fabricants més destacats emplen un mètode de flux d'una sola peça on el suport passa de matèria primera a muntatge acabat dins d'una línia de producció contínua. Aquest enfocament minimitza els errors de manipulació i maximitza la integritat estructural, cosa vital per a components crítics de seguretat.

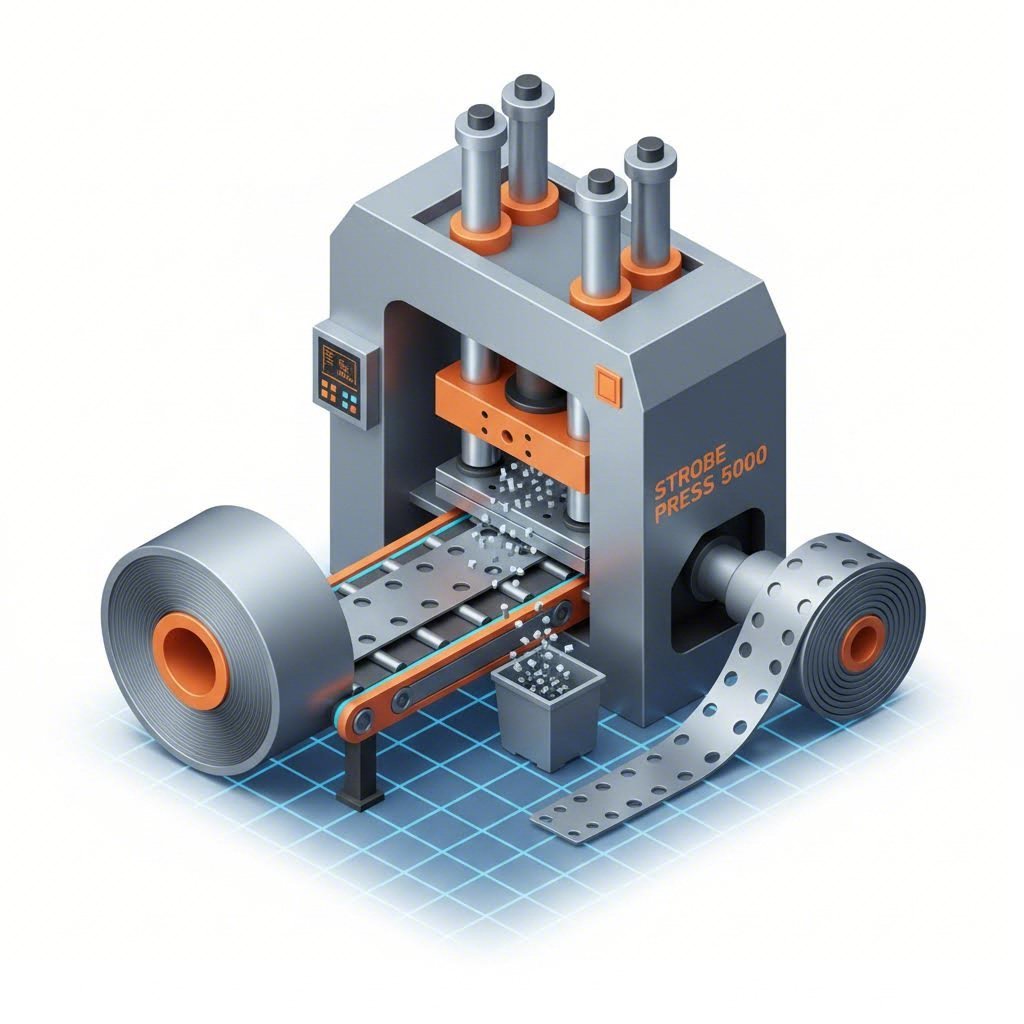

El procés comença típicament amb alimentació de bobina , on tires d'acer s'alimenten a una premsa d'estampació o màquina de perfilat continu. Segons la complexitat del disseny, els fabricants poden utilitzar estampació amb matricial progressiva per perforar forats de muntatge, embossar nervis estructurals i tallar el suport a la longitud desitjada en un sol pas. Per a produccions d'alta volumetria, aquest mètode assegura que cada suport sigui idèntic al mil·límetre. Les instal·lacions avançades utilitzen programari CAD/CAM, com ara SolidWorks, per simular punts de tensió abans que l'eina creï la primera peça, assegurant que la geometria estampada pugui suportar les càrregues dinàmiques d'un vehicle en moviment.

La unió i muntatge representen les etapes finals clau. A diferència de la soldadura bàsica, que pot introduir zones afectades per la calor que debiliten el metall, els fabricants de primera línia sovint utilitzen rebitat orbital oR fixació amb tirants Huck . Aquestes tècniques de conformació en fred uneixen accessoris de muntatge com aixecs en T o extrems de pala sense comprometre el temple de l'acer. Tal com assenyalen especialistes del sector com Falls Stamping, la capacitat d'executar aquestes operacions en línia —formant, soldant i rebitant sense moure la peça— millores dràsticament l'eficiència i el control de qualitat.

Especificacions del material i resistència a la corrosió

La selecció del material adequat per a les corretges del dipòsit de combustible és un equilibri entre resistència a la tracció, cost i durabilitat ambiental. Com que aquests components es troben al sota del vehicle, estan constantment exposats a escombraries de la carretera, humitat i sals desglaiants corrosives. Un error aquí pot provocar la desconnexió catastròfica del dipòsit de combustible.

Les dues categories principals de materials dominen el mercat:

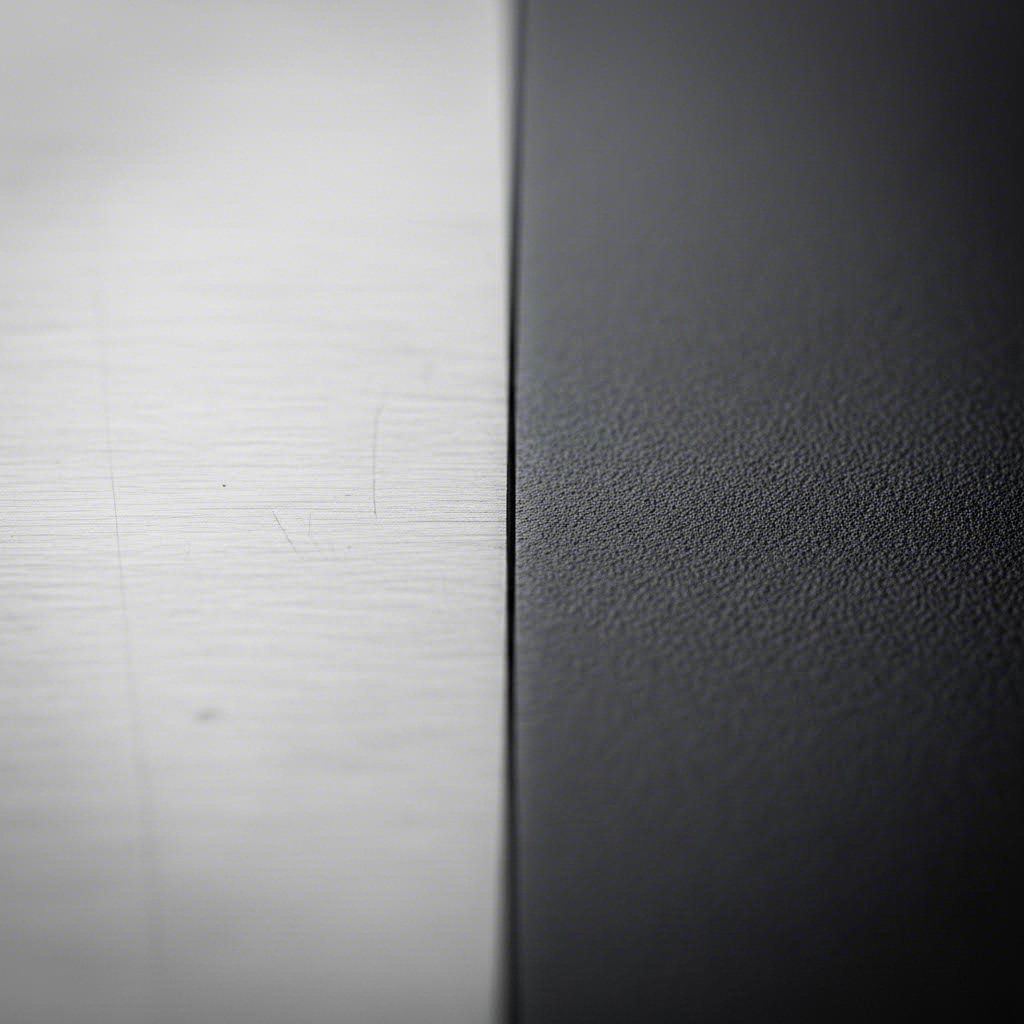

- Acer al carboni d'alta resistència: L'estàndard del sector per a aplicacions de càrrega estàndard. Per evitar la corrosió, aquestes corretges han de passar per tractaments secundaris. Les acabats més comuns inclouen revestiment de zinc (galvanització) o Revestiment EDP (Deposició Electroforètica) , que proporciona una barrera duradora, negra i semblant a la pell contra la corrosió. Tot i ser econòmic, l'acer revestit depèn totalment de la integritat del seu acabat.

- acer inoxidable 304: L'opció premium per a una major longevitat, especialment en les regions del "cinturó de sal" o per a aplicacions marines. L'acer inoxidable ofereix resistència inherent a la corrosió sense necessitat de revestiments. Tot i que el cost del material és més elevat, el cicle de vida prolongat sovint justifica la inversió en camions pesants i projectes de restauració on l'error no és una opció.

| Característica | Acer galvanitzat / EDP | acotada inoxidable 304 |

|---|---|---|

| Benefici principal | Eficiència econòmica | Durabilitat màxima |

| Resistència a la corrosió | Moderada (depèn del revestiment) | Alta (intrínseca al material) |

| Resistència a la tracció | Alta (de grau estructural) | Alt (endurit per treball) |

| Aplicació típica | Vehicles de passatgers estàndard | Camions pesants, cotxes clàssics |

Muntatge, Maquinari i Opcions de Personalització

Una banda metàl·lica estampada en brut rares vegades és suficient per a la instal·lació; necessita un ecosistema complet d'assemblat per funcionar correctament. Aquest enfocament de "kitat" afegeix un valor significatiu per a les línies d'assemblat i mecànics. Una de les incorporacions més crítiques és la banda antirefil . Aquestes tires de goma o PVC eviten el contacte directe metall amb metall entre l'abrac i el dipòsit de combustible, eliminant el soroll i, més importantment, prevenint l'abrasió que podria acabar perforant el dipòsit.

La integració de maquinari és una altra àrea on la precisió de l'estampació importa. Els abracs sovint incorposen Perns en T , anells , o extrems de fulla que ha de coincidir perfectament amb els punts de muntatge del vehicle. Per exemple, un extrem en forma de "pala" pot soldar-se per punt sobre la corretja, mentre que un tirant amb rosca permet ajustar la tensió durant la instal·lació. Fabricants com Mercury Products destaquen la capacitat de produir configuracions personalitzades d'elements de fixació, assegurant que el conjunt de la corretja s'integri perfectament amb geometries úniques del dipòsit, tant si són circulars, rectangulars o en forma de D.

Normes del sector i consideracions d'aprovisionament

Quan es contracten serveis d'estampació metàl·lica per a corretges de dipòsit de combustible, verificar el sistema de gestió de qualitat del proveïdor és imprescindible. Pel sector automobilístic, IATF 16949:2016 la certificació és l'estàndard d'or, assegurant que el fabricant segueixi protocols rigorosos de prevenció de defectes i consistència en la cadena d'aprovició. ISO 9001:2015 i ISO 14001 (gestió ambiental) indiquen un proveïdor manufacturador experimentat, capaç de complir els requisits globals dels OEM.

La flexibilitat de volum és un altre criteri clau d'adquisició. Sovent, els fabricants d'equips originals (OEM) requereixen socis que puguin escalar des de la prototipatge de baix volum fins a la producció massiva. Per als OEM automotrius i proveïdors de nivell 1 que busquen un soci amb capacitats sòlides, Shaoyi Metal Technology ofereix solucions integrals d'estampació certificades segons les normes IATF 16949. La seva instal·lació cobreix el buit entre la prototipatge ràpida —amb una entrega de 50 peces en només cinc dies— i la producció massiva d’alt volum, utilitzant capacitats de premsa fins a 600 tones per a components claus. Podeu verificar la seva gama completa de serveis d'enginyeria i fabricació a Shaoyi Auto Stamping Parts . Aquesta capacitat d'escalar assegura que les cadenes d'aprovisionament romanguin ininterrompudes independentment de les fluctuacions de la demanda.

Finalment, tingueu en compte les capacitats de proves del fabricant. Els proveïdors reputats realitzen proves internes de tracció, proves de bany de sal (per validar la vida del recobriment) i anàlisi dimensional per garantir que cada enviament compleixi la promesa d'ajust "d'origen". Sigui qualsevol producció de 500.000 unitats o un lot especialitzat per a maquinària pesada, aquestes mesures d’assegurament de qualitat són el mur de protecció contra fallades en servei.

Conclusió

Assolir l’excel·lència en la producció d’agafadors de dipòsit de combustible requereix més que simplement doblegar metall; exigeix una sinergia entre ciència dels materials, enginyeria de precisió i control rigorós de qualitat. Des de la selecció inicial de la bobina fins al rematatge orbital dels components, cada pas afecta la seguretat i la longevitat del vehicle. Per als professionals de compres i enginyers, prioritzar proveïdors amb certificacions IATF demostrades, capacitats variades en materials i serveis integrats de muntatge assegura que el producte final funcionarà de manera fiable en les condicions més exigents.

Preguntes freqüents

1. De què solen estar fetes les corretges del dipòsit de gas?

Les corretges del dipòsit de combustible es fabriquen habitualment a partir d' acer carbonat suau d'alta resistència oR acer inoxidable . Normalment, les corretges d'acer carbonat porten un recobriment de zinc o una pintura en pols negra brillant (EDP) per evitar la corrosió. Les corretges d'acer inoxidable, sovint fetes de material de grau 304, ofereixen una resistència superior inherent a la corrosió i solen tenir un acabat natural sense necessitat de recobriments addicionals.

2. Quines etiquetes de conformitat són necessàries en un conjunt de dipòsit de combustible?

Tot i que potser no sempre cal posar etiquetes a les pròpies corretges, el conjunt del dipòsit de combustible ha de complir amb normes d'identificació estrictes. Les bones pràctiques i la normativa solen exigir etiquetes que identifiquin els continguts del dipòsit (per exemple, dièsel respecte a sense plom), capacitat de Volum , i l'altura màxima de ompliment. També són essencials les advertències de perill per evitar la contaminació cruzada i assegurar una manipulació segura durant el manteniment o el repostatge.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —