Selecció de graus d'acer per a estampació automotriu: criteris d'enginyeria

TL;DR

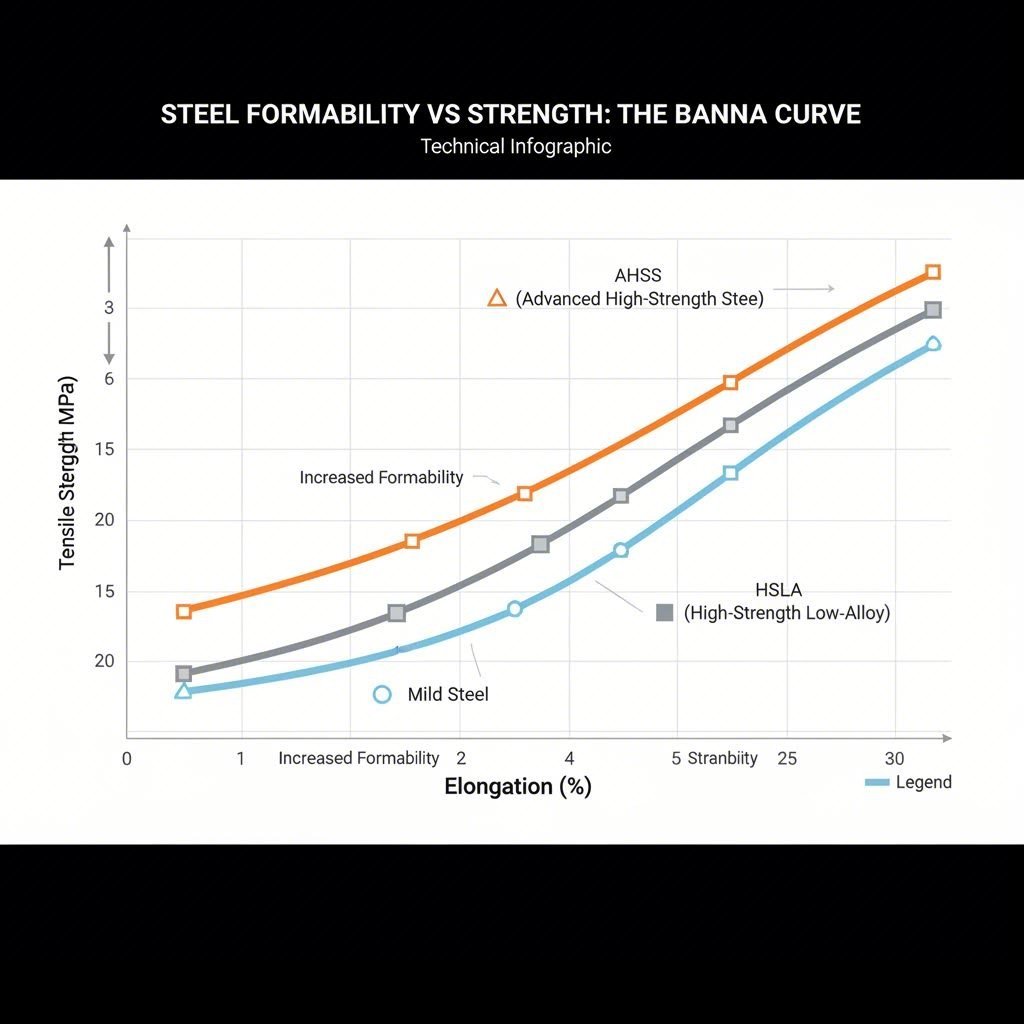

La selecció dels graus d'acer òptims per a l'estampació automotriu requereix un equilibri precís entre tres variables competitives: conformabilitat (ductilitat), resistència mecànica (límit elàstic/tracció) i cost de producció. Tot i que els acers baixos en carboni com l'SAE 1008 segueixen sent l'estàndard per a panells visibles del cos del vehicle pel seu acabat superficial superior, les exigències modernes de seguretat han desplaçat la indústria cap als acers d'alta resistència de baixa aliatja (HSLA) i acers avançats d'alta resistència (AHSS) per a la integritat estructural. La selecció òptima de materials depèn de comprendre els compromisos entre la capacitat del metall d'estirar-se sense trencar-se i la seva capacitat d'absorbir l'energia en cas d'impacte.

Factors clau de selecció: Criteris d'enginyeria

Abans d'especificar un grau, els enginyers han d'avaluar les propietats mecàniques del material en relació amb la geometria i la funció de la peça. El compromís principal en l'estampació automobilística és universalment reconegut: a mesura que augmenta la resistència, generalment disminueix la conformabilitat. Aquesta relació inversa determina que els materials seleccionats per a peces embutides hagin de prioritzar l'allargament, mentre que els components crítics per a la seguretat prioritzin la resistència a la tracció.

Els indicadors clau de rendiment per als materials estampats inclouen:

- Resistència elàstica vs. Resistència a la tracció: La resistència elàstica determina el límit de deformació elàstica, mentre que la resistència a la tracció defineix el punt de fractura. Per a peces estructurals, un punt de cedència elevat és fonamental per evitar deformacions permanents sota càrrega.

- Allargament (valor n): L'exponent d'enduriment per deformació (valor n) indica fins a quin punt l'acer distribueix uniformement la deformació. Valors n més alts permeten formes més complexes sense aprimament localitzat ni ruptures.

- Anisotropia (valor r): Això mesura la resistència del material a l'afinament. Un valor d'r elevat és essencial per a aplicacions d'estampació profunda com olles d'oli o dipòsits de gas.

L'eficiència en costos també té un paper fonamental. Tot i que els graus avançats ofereixen reducció de pes, sovint requereixen premses de major tonatge i recobriments d'eines més cars per gestionar l'augment del desgast. Segons Worthy Hardware , comprendre aquests paràmetres és el primer pas per evitar fallades costoses en la producció, com esquerdes o retrocés excessiu.

Graus d'Acer al Carboni Estàndard (els Cavalls de Tir)

Els acers al carboni continuen sent l'eina bàsica de la fabricació d'automòbils, representant un percentatge significatiu del pes total del vehicle. Aquests graus es classifiquen segons el seu contingut de carboni, que influeix directament en la seva duresa i ductilitat.

Acer de Baix Carboni i Acer Suau (SAE 1008, 1010)

Els acers de baix carboni, sovint anomenats acers suaus, contenen normalment menys del 0,25% de carboni. Graus com SAE 1008 i SAE 1010 són l'estàndard de la indústria per a peces superficials visibles de tipus «Classe A», com ara paragols, capots i panells de portes. La seva elevada ductilitat permet estampar-los en corbes complexes i amples sense que es trenquin. A més, s'enganxen i pinten fàcilment, fet que els fa ideals per al muntatge del cos sense acabar (BIW).

Acer de carboni mitjà i alt (SAE 1045, 1095)

A mesura que el contingut de carboni augmenta, l'acer esdevé més dur i resistent, però notablement menys formable. Les qualitats de carboni mitjà com la SAE 1045 s'utilitzen en peces que requereixen una major resistència a l'ús, com engranatges o suports. Els acers alts en carboni, com el SAE 1095 , funcionen millor en aplicacions que exigeixen duresa extrema i retenció de forma, com molles o clips. Talan Products cal tenir en compte que, encara que aquestes qualitats ofereixin una durabilitat superior, representen un repte en el procés d'estampació, sovint requerint múltiples fases de conformació o tractaments tèrmics.

| Categoria de qualitat | Qualitats SAE habituals | Aplicació automobilística típica | Característica clau |

|---|---|---|---|

| Baix en carboni | SAE 1008, 1010, A36 | Panells de carroceria, cobertures del xassís | Alta conformabilitat, acabat superficial excel·lent |

| Mitjana carbonatació | SAE 1045, 1050 | Engranatges, eixos, suports | Resistència equilibrada i resistència al desgast |

| Alt carboni | SAE 1080, 1095 | Molles, rondanes, clips | Alta duresa, comportament fràgil en la conformació |

Aceros d'alta resistència i avançats (HSLA i AHSS)

Per complir amb les normatives cada cop més estrictes sobre l'eficiència energètica i la seguretat en cas d'accident, els enginyers automotrius recorren cada vegada més a aceros d'alta resistència baixos en aliatge (HSLA) i aceros d'alta resistència avançats (AHSS). Aquests materials permeten als fabricants utilitzar gruixos més fins (reducció de gruix) per disminuir el pes sense sacrificar la integritat estructural.

Els aceros HSLA aconsegueixen la seva resistència mitjançant microaliatges amb elements com el vanadi o el niobi. S'utilitzen àmpliament en components del xassís, braços de suspensió i reforços. AHSS , incloent aceros de fase dual (DP) i aceros de plasticitat induïda per transformació (TRIP), ofereixen una relació encara més favorable entre resistència i pes, amb resistències a la tracció que sovint superen els 800 MPa.

El processament d'aquests materials requereix capacitats especialitzades. L'augment de resistència provoca un significatiu "retorn elàstic"—la tendència del metall a recuperar la seva forma original després de l'estampació. Solucionar aquest fenomen exigeix dissenys avançats d'utillatges i premses robustes. Per a components estructurals complexos com braços de suspensió o bastidors, és essencial col·laborar amb un fabricant capaç de gestionar requisits d'altes tonelades. Empreses com Shaoyi Metal Technology aposten per una precisió certificada segons IATF 16949 i premses d'hasta 600 tones per subministrar eficaçment aquests components crítics de seguretat.

Opcions resistents a la corrosió i inoxidable

Per a components exposats a entorns agressius, com els sistemes d'escapament o els acabats exteriors, la resistència a la corrosió esdevé el factor decisiu. Tot i que la galvanització (revestiment de zinc) protegeix les planxes de formigó carbonat, algunes aplicacions concretes demanen les propietats intrínseques de l'acer inoxidable.

Acer Inoxidable Ferrític (Sèrie 400): El grau 409 és la opció per als sistemes d'escapament d'automòbils. Ofereix una resistència a la corrosió adequada a un cost inferior que la sèrie 300 i resisteix a l'oxidació a altes temperatures. És magnètic i té una formabilitat moderada.

Acer inoxidable austenític (serie 300): El grau 304 proporciona una superior resistència a la corrosió i un acabament no magnètic i estèticament agradable. Segons Fermat de Larson i estampatge , aquest grau és preferit per a guarnicions decoratives, cobertes de rodes i peces on la rossa és inacceptable. No obstant això, és més car i susceptible a la duresa de treball, el que pot complicar el procés d'estampatge.

Mapeig d'aplicacions: Quin grau per a quina part?

L'elecció del material adequat és en última instància una funció de la ubicació de la part i la finalitat dins de l'arquitectura del vehicle. Aquesta matriu de decisions ajuda a racionalitzar el procés de selecció:

- Exterior visible (pànells de pell): La prioritat és la qualitat de la superfície i la formabilitat. Ús: Acer baix en carboni / Acer IF / Acer endurable a la forja.

- Cages de seguretat (pilars, baranes del sostre): La prioritat és l'absorció d'energia i la protecció contra l'impacte. Ús: Acer de doble fase (DP) o bor (estampat a calent).

- Xassís i suspensió: La prioritat és la resistència a la fatiga i la durabilitat. Ús: HSLA 350/420.

- Escapaments i pantalles tèrmiques: La prioritat és la resistència al calor i a la corrosió. Ús: Acer inoxidable 409 o acer aluminat.

En relacionar les propietats del material amb les condicions específiques d'esforç i ambientals de l'aplicació, els enginyers poden assegurar la longevidat i el rendiment, alhora que controlen els costos de fabricació.

Resum de les estratègies de selecció d'acer

La transició des d'acers temperats simples fins a aliatges multiphase complexos representa l'evolució de l'enginyeria automobilística moderna. Els projectes d'estampació amb èxit no depenen només de triar un grau d'una taula, sinó d'analitzar tot el cicle de vida del component, des de la línia de premsa fins al laboratori de proves de xoc. Sigui optimitzant per satisfer les exigències de lleugeresa dels vehicles elèctrics o per la durabilitat robusta dels camions comercials, el grau correcte d'acer serveix com a fonament de la seguretat i l'eficiència automobilística.

Preguntes freqüents

1. Quina és la diferència entre HSLA i l'acer temperat en l'estampació?

L'acer HSLA (d'alta resistència i baixa aliatja) és significativament més resistent que l'acer suau degut a l'addició d'elements d'aliatge, el que permet peces més fines i lleugeres. Tanmateix, l'HSLA és menys formable i té un major retroces, requerint més força i una compensació precisa de les matrius en comparació amb l'acer suau i dúctil utilitzat per a panells carrossers profunds.

2. Per què es prefereix l'SAE 1008 per als panells carrossers automotrius?

L'SAE 1008 és preferit per la seva excel·lent formabilitat i qualitat del acabat superficial. El seu baix contingut de carboni permet estirar-lo en formes complexes i llises sense trencar-se, i proporciona una superfície uniforme per a la pintura, cosa essencial per a l'atractiu visual de l'exterior d'un vehicle.

3. Es pot utilitzar acre inoxidable per a peces estructurals d'automòbils?

Mentre que l'acer inoxidable és increïblement fort i resistent a la corrosió, generalment és massa car per a un ús generalitzat en la gàbia de seguretat estructural en comparació amb AHSS o HSLA. Es reserva principalment per a sistemes d'escapament (alta resistència al calor) i acabats decoratius (resistència a la corrosió), encara que algunes aplicacions especialitzades d'alt rendiment poden utilitzar-lo per a l'estructura.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —