Preus dels serveis de tall làser de metall revelats: què determina realment el vostre pressupost

Comprendre la tecnologia del tall de metall amb làser

Us heu preguntat mai com els fabricants creen aquests components de metall extremadament precisos que veieu en tot, des de telèfons intel·ligents fins a naus espacials? La resposta sovint es troba en una de les tecnologies més transformadores de la fabricació moderna. Abans de sol·licitar un pressupost o comparar preus, comprendre exactament com funciona el servei de tall de metall amb làser us proporciona els coneixements per prendre decisions més informades sobre els vostres projectes.

Què és exactament el tall de metall amb làser

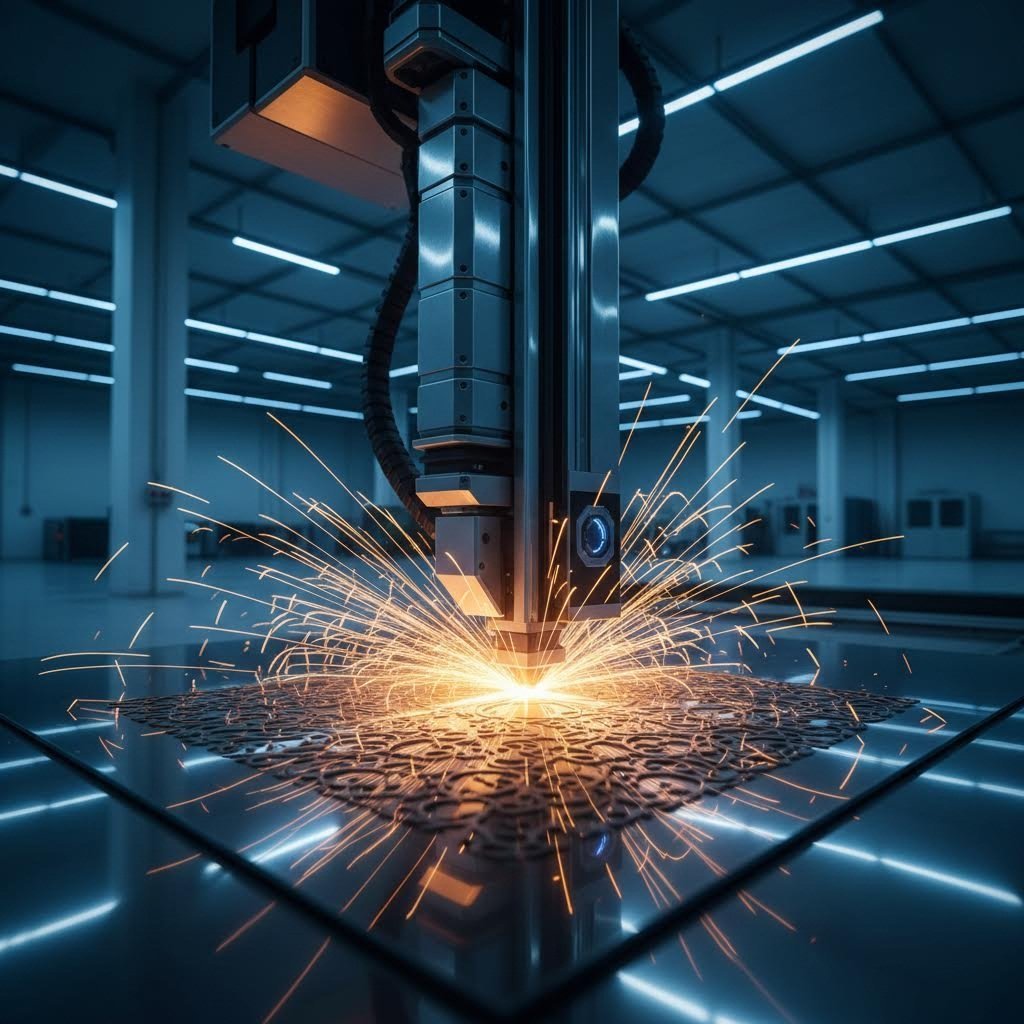

En essència, un tallador de metall amb làser utilitza energia lumínica concentrada per tallar l'acer, l'alumini i altres metalls amb una precisió remarcable. A diferència dels mètodes de tall tradicionals que depenen del contacte físic, aquest procés utilitza un raig làser d'alta potència dirigit mitjançant sistemes de control numèric per ordinador (CNC) per seguir trajectòries programades amb precisió.

El tall per làser és un procés tèrmic en què un feix de làser enfocat fon, crema o vaporitza el material al llarg d'un camí programat, deixant una vora amb un acabat superficial d'alta qualitat i requerint un mínim de postprocessat.

Aquesta tecnologia ha revolucionat la manera en què les indústries aborden la fabricació de metalls. Sigui que estigueu buscant serveis d'engravat per làser a prop meu o necessiteu components estructurals complexos, entendre aquesta base us ajuda a comunicar-vos de manera més efectiva amb els proveïdors de serveis.

La ciència darrere dels talls precisos de metall

Com pot la llum tallar metall sòlid? La física és fascinant però senzilla. Segons TWI Global , el feix de làser es genera estimulant materials làser mitjançant descàrregues elèctriques dins d'un recipient tancat. Aquesta energia s'amplifica per reflexió interna fins que escapa com un raig de llum coherent i monocromàtica.

Això és el que passa durant les operacions de tall de metall per làser:

- El feix concentrat arriba a la superfície del metall a temperatures superiors al punt de fusió del material

- La calor intensa liqua o vaporitza instantàniament el metall al llarg del camí de tall

- Els gasos auxiliars (típicament oxigen o nitrogen) expulsen el material fos

- Roman un traç net i precís amb zones afectades tèrmicament mínimes

Al seu punt més estret, un feix làser sol mesurar menys de 0,0125 polzades (0,32 mm) de diàmetre. Tanmateix, s'aconsegueixen amplàries de tall tan petites com 0,004 polzades (0,10 mm) segons el gruix del material. Aquesta precisió és la raó per la qual el tall làser del metall s'ha convertit en l'estàndard d'or per a dissenys intrincats.

Del feix de llum a la peça acabada

Comprendre el procés des del disseny digital fins a la peça acabada aclareix allò que realment estàs pagant quan demanes peces. El procés comença quan el teu fitxer CAD es tradueix en instruccions CNC que guien el tallador làser per al metall seguint coordenades exactes.

Quan els talls han de començar lluny del vora del material, un procés de perforació inicia la feina. Un làser pulsant d'alta potència crea un punt d'entrada —això pot trigar entre 5 i 15 segons a travessar una fulla d'acer inoxidable d'una meitat de polzada de gruix, segons les especificacions industrials de TWI.

Tota la seqüència de tall làser es produeix ràpidament un cop finalitzada la perforació. Els sistemes moderns poden assolir velocitats de tall que van des de 100 fins a més de 1.000 polzades per minut en fulls metàl·lics primes, encara que els materials més gruixuts requereixin passades més lentes i controlades. Aquest equilibri entre velocitat i precisió afecta directament tant la qualitat com el cost —una relació que explorarem al llarg d'aquesta guia.

Ara que enteneu què fa realment aquesta tecnologia, esteu millor preparats per avaluar pressupostos, fer preguntes informades i reconèixer quan un proveïdor entén realment el seu ofici en lloc de simplement operar l'equipament.

Sistemes làser CO2 vs Fibra vs Nd YAG explicats

Aquí teniu alguna cosa que la majoria de proveïdors de serveis de tall làser no us diran: el tipus de tecnologia làser que utilitzen afecta directament al vostre pressupost, a la qualitat de les peces i al calendari de producció. Tanmateix, els competidors rarament expliquen aquestes diferències. Comprendre si el vostre projecte necessita una màquina de tall làser CO2, de fibra o Nd:YAG per metall us dona poder de negociació i us ajuda a triar el proveïdor adequat per a les vostres necessitats específiques.

Làsers CO2 i els seus avantatges

Els làsers CO2 han estat els treballadors del tall de metall durant dècades. Aquests sistemes utilitzen una barreja de gasos principalment formada per diòxid de carboni , nitrogen i heli per generar el seu feix de tall. Quan un corrent elèctric excita les molècules de nitrogen, aquestes transmeten energia a les molècules de CO2, que llavors emeten llum en l'espectre infraroig amb una longitud d'ona de 10.600 nm.

Què fa que una màquina de tall de metall amb làser CO2 sigui particularment valuosa? Considereu aquestes característiques:

- Un rendiment excel·lent en materials més gruixuts, especialment en acer suau i acer inoxidable

- Qualitat superior del tall en materials amb més de 0,25 polzades de gruix

- Versatilitat tant en metalls com en no metalls quan es necessita

- Velocitats de tall fins a 1.200 mm/s en materials compatibles

- Sortides de potència que varien des de 30 W per a treballs lleugers fins a 400 W per a aplicacions industrials

Tanmateix, els sistemes CO2 requereixen un manteniment regular, incloent el reemplaçament de tubs de gas i l'ajustament de miralls. La seva eficiència energètica és d'aproximadament del 10-20%, cosa que implica uns costos operatius més elevats en comparació amb tecnologies més recents. Per a projectes que impliquin metalls altament reflectants com el coure o l'alumini, els làsers CO2 tenen dificultats sense revestiments o tractaments especialitzats.

Per què els làsers de fibra dominen els tallers moderns

Entreu a qualsevol instal·lació de fabricació d'avantguarda avui dia i probablement trobareu sistemes de làser de fibra gestionant el procés. Aquestes màquines de tall amb làser per a metalls utilitzen fibra de vidre dopada amb elements de terres rares (típicament itterbi) com a medi guanyador, produint una longitud d'ona de 1064 nm que els metalls absorbeixen de manera més eficient.

Les avantatges expliquen la seva ràpida adopció en diferents sectors:

- Rendiment superior en metalls reflectants, incloent aluminio, coure i llautó

- Velocitats de tall 2-3 vegades més ràpides que el CO₂ en fulls metàl·lics primes

- Eficiència energètica superior al 30 %, reduint dràsticament els costos d'explotació

- Manteniment mínim amb vides útils que arriben a les 100.000 hores

- Petita superfície ocupada, ideal per a instal·lacions amb limitacions d'espai

- Precisió extremadament elevada per a dissenys complexes

Quan s'avalua una màquina de tall làser per fulls metàl·lics per a treballs de producció, la tecnologia de fibra sovint ofereix la millor relació qualitat-preu. El raig làser es genera i dirigeix a través d'un medi flexible integrat, permetent una millor transmissió fins a la ubicació objectiu sense necessitat dels complexos sistemes de miralls que requereixen els làsers de CO₂.

Això dit, els làsers de fibra tenen limitacions. Estan dissenyats principalment per a la fabricació de metalls i no funcionen bé amb materials no metàl·lics. La inversió inicial en equip és més elevada que en sistemes de CO2, tot i que els costos d'explotació més baixos sovint compensen aquest desemborsament al llarg del temps. Per als aficionats que considerin adquirir una màquina làser de tall de metall per ús domèstic, els marcadors de fibra d'entrada ja són més assequibles, encara que els talladors industrials segueixin sent una inversió important.

Làsers Nd:YAG per a aplicacions especialitzades

Els làsers Nd:YAG (neodimi-dopat en granat d’alumini i itri) ocupen un nínxol especialitzat en el panorama del tall làser CNC. Aquests sistemes estats-sòlid generen feixos làser polsats a una longitud d'ona de 1,06 μm, cosa que els fa especialment adequats per a aplicacions que requereixen una precisió extrema i una distribució controlada de l'energia.

Segons Comparativa tècnica de STYLECNC , els sistemes Nd:YAG destaquen allà on altres tecnologies fallen:

- Tall microscòpic amb detall excepcional en materials prims

- Fabricació de dispositius mèdics que requereix precisió quirúrgica

- Components aerospacials amb requisits estrictes de tolerància

- Processament de ceràmiques, plàstics i altres materials no metàl·lics juntament amb metalls

- Aplicacions que requereixen operació pulsada per minimitzar les zones afectades tèrmicament

Quins són els inconvenients? Els làsers Nd:YAG tenen una eficiència de conversió fotoelèctrica més baixa, fet que augmenta el cost d'explotació. La barra de cristall genera gradients interns de temperatura durant el funcionament, limitant la potència mitjana de sortida. Aquests sistemes també requereixen un manteniment més complex, incloent-hi el reemplaçament de làmpades de descàrrega, i necessiten camins òptics dedicats per funcionar correctament.

Triar la tecnologia làser adequada

Els requisits del vostre projecte haurien de determinar la selecció tecnològica, no pas només l'equipament disponible d'un proveïdor. Aquí teniu una comparativa completa per guiar les vostres decisions:

| Factor | Làser CO2 | Làser de Fibra | Làser Nd:YAG |

|---|---|---|---|

| Compatibilitat de material | Acer, inoxidable, fusta, acrílic, vidre | Acer, aluminio, coure, llautó, titani | Metalls, ceràmiques, plàstics, aliatges especials |

| Rang d'espessor | Fins a 1" d'acer; excel·leix en materials gruixuts | El millor sota 0,5"; té dificultats amb materials molt gruixuts | Materials prims; treball de precisió sota 0,25" |

| Velocitat de tall | Moderada (fins a 1.200 mm/s) | La més ràpida (2-3 vegades més ràpida que el CO2 en metalls primbs) | Més lent; optimitzat per a precisió en lloc de velocitat |

| Costos d'operació | Més elevada (eficiència del 10-20 %, manteniment regular) | La més baixa (eficiència del 30 % o més, manteniment mínim) | La més elevada (manteniment complex, substitució de làmpades de flaix) |

| Millors aplicacions | Tall de formigó gruixut, tallers de materials mixtos | Producció massiva de metall, metalls reflectants | Dispositius mèdics, aerospacial, microtall |

| Durada | ~20.000 hores (cal substitució del tub) | ~100.000 hores | Variable (depèn dels cicles de la làmpada de flaix) |

Quan sol·liciteu pressupostos per a serveis de tall de metall amb màquina làser, pregunteu als proveïdors quina tecnologia utilitzaran per al vostre projecte. Un taller que faci servir làsers de fibra per a treballs d'alumini oferirà un temps de resposta més ràpid i vores més netes que un que obligui l'equip CO2 a manipular materials reflectants. Comprendre aquestes diferències us transforma d'un client passiu en un soci informat durant el procés de fabricació.

Amb els fonaments de la tecnologia làser coberts, el següent factor clau que afecta el vostre pressupost implica els metalls específics que esteu tallant i les seves limitacions d'espessor—variables que determinen quin tipus de làser és viable per al vostre projecte.

Metalls compatibles i especificacions d'espessor

Heu seleccionat la vostra tecnologia làser, però això és el que realment determina si el vostre projecte tindrà èxit o fracassarà: el metall específic que esteu tallant i el seu gruix. Sembla senzill? La realitat és més matizada. Cada metall es comporta de manera diferent sota aquell feix làser intens, i les limitacions de gruix varien notablement segons les propietats del material i la potència del làser. Comprendre aquestes variables abans de sol·licitar un pressupost us estalviarà sorpreses costoses i us ajudarà a optimitzar els dissenys tant en qualitat com en pressupost.

Capacitats de tall en Acer i Acer Inoxidable

L'acer continua sent el material més comunament processat en operacions de tall làser de metalls, i amb motiu. L'acer al carboni absorbeix l'energia làser de manera eficient, produint talls nets amb mínimes complicacions. El tall làser d'acer ofereix resultats previsibles en una àmplia gamma de gruixos, convertint-se en la referència amb què es comparen altres materials.

Segons Guia de gruix de tall de HGTECH , això és el que poden aconseguir diferents nivells de potència amb acer al carboni:

- làser de 500 W: Espessor màxim de 6 mm

- làser de 1000 W: Espessor màxim de 10 mm

- làser de 2000 W: Espessor màxim de 16 mm

- làser de 3000 W: Espessor màxim de 20 mm

- làsers de 10.000 W+: Acer al carboni fins a 40 mm amb tallat superficial brillant a 18-20 mm/s

El tallat làser d'acer inoxidable requereix més potència per a gruixos equivalents degut a les propietats reflectores del material i al contingut de crom. Un làser de 3000 W té un límit màxim de 10 mm per a l'inoxidable, en comparació amb 20 mm per a l'acer al carboni. Tanmateix, quan es fa el tallat làser d'acer inoxidable correctament, els resultats són excepcionals: vores netes, oxidació mínima i una resistència a la corrosió superior en la peça acabada.

Els graus de material tenen una gran importància aquí. Els acers inoxidables austenítics com el 304 i el 316 són opcions populars perquè equilibren la treballabilitat amb la resistència a la corrosió. Segons La guia d'acer inoxidable d'Accurl , les toleràncies típiques de tall varien entre ±0,1 mm i ±0,2 mm per a materials fins, ampliant-se fins a ±0,3 mm i ±0,5 mm per a seccions més gruixudes. Aquestes especificacions afecten directament la precisió assolible en les peces finals.

Treballar amb metalls reflectants

Aquí és on les coses es posen interessants — i on molts proveïdors troben dificultats. Els metalls reflectants com l'alumini, el coure i el llautó presenten reptes únics perquè desvien l'energia làser fora de la zona de tall. Això no és només un problema d'eficiència; els raigs reflectits poden danysar l'equip si no es gestionen correctament.

El tall làser d'alumini ha esdevingut cada vegada més viable amb la tecnologia làser de fibra. La longitud d'ona de 1064 nm dels làsers de fibra és absorbida més fàcilment per l'alumini que la longitud d'ona de 10.600 nm dels sistemes CO2. Tanmateix, el tall làser d'alumini exigeix nivells d'energia més alts:

- làser de 500 W: Alumini màxim de 2 mm

- làser de 1000 W: Alumini màxim de 3 mm

- làser de 2000 W: Alumini màxim de 5 mm

- làser de 3000 W: Alumini màxim de 8 mm

- làser de 10.000 W: Aliatge d'alumini fins a 40 mm

El coure i el llautó augmenten encara més aquests reptes. Ambdós metalls tenen una excel·lent conductivitat tèrmica: dissipen la calor més ràpid del que el làser pot concentrar-la. Segons MetalsCut4U, l'equipament avançat de tall de metall amb làser gestiona eficaçment el coure, però cal esperar gruixos màxims d'entre 2 i 8 mm segons els nivells de potència.

El titani ocupa una posició única. Malgrat ser un dels metalls més resistents, la seva conductivitat tèrmica relativament baixa el fa sorprenentment adequat per al tall amb làser de xapes metàl·liques. Les indústries aeroespacial i mèdica depenen fortament del tall de titani amb làser per a components que requereixen relacions excepcionals entre resistència i pes.

Directrius sobre el gruix del material segons el tipus de metall

Quan planegeu el vostre projecte, utilitzeu aquestes directrius per ajustar les opcions de material a expectatives realistes de gruix:

| Tipus de Metal | 500W màxim | 1000W màxim | 2000W màxim | 3000W màxim | Millor tipus de làser |

|---|---|---|---|---|---|

| Acer al carboni | 6 mm | 10 mm | 16 mm | 20mm | CO2 o fibra |

| Acer inoxidable | 3 mm | 5 mm | 8mm | 10 mm | Es prefereix la fibra |

| Alumini | 2mm | 3 mm | 5 mm | 8mm | Es requereix fibra |

| Coure | 2mm | 3 mm | 5 mm | 8mm | Es requereix fibra |

| Llató | 2mm | 3 mm | 5 mm | 8mm | Es requereix fibra |

| Titani | 3 mm | 5 mm | 8mm | 10 mm | Es prefereix la fibra |

Una distinció fonamental que sovint s'ignora: el gruix màxim de tall no és el mateix que el gruix de tall de qualitat. HGTECH assenyala que si necessiteu un acabat superficial brillant i llis, heu de reduir aquests valors màxims aproximadament un 60%. Un làser de 3000W pot tallar acer inoxidable de 12 mm, però per assolir un acabat superficial brillant de qualitat cal mantenir-se per sota d'aquest límit.

Quan selecció de materials per al vostre projecte , considereu aquests factors clau:

- Requisits de tolerància: Els materials més fins permeten toleràncies més estretes (±0,1 mm versus ±0,5 mm per a seccions gruixudes)

- Necessitats de qualitat del tall: Els metalls reflectants poden requerir gas auxiliar de nitrogen per a vores lliures d'òxids

- Plans de post-processat: Algunes combinacions de material i gruix produeixen vores que necessiten un acabat mínim

- Restriccions de Pressupost: Els talls més gruixuts requereixen més temps de màquina i major potència, augmentant els costos

- Capacitats del proveïdor: No totes les tallers disposen de làsers d'alta potència per als gruixos màxims

Entendre aquests comportaments específics del material transforma la manera d'abordar la planificació del projecte. En comptes d'especificar simplement «acer inoxidable», ara podeu fer preguntes informades sobre graus, limitacions de gruix i toleràncies esperades: detalls que influeixen directament tant en la precisió del pressupost com en la qualitat final de la peça.

Un cop coberta la selecció del material, com es compara el tall làser amb altres mètodes com el tall per aigua, plasma o fresat CNC? La resposta depèn completament dels requisits específics del vostre projecte.

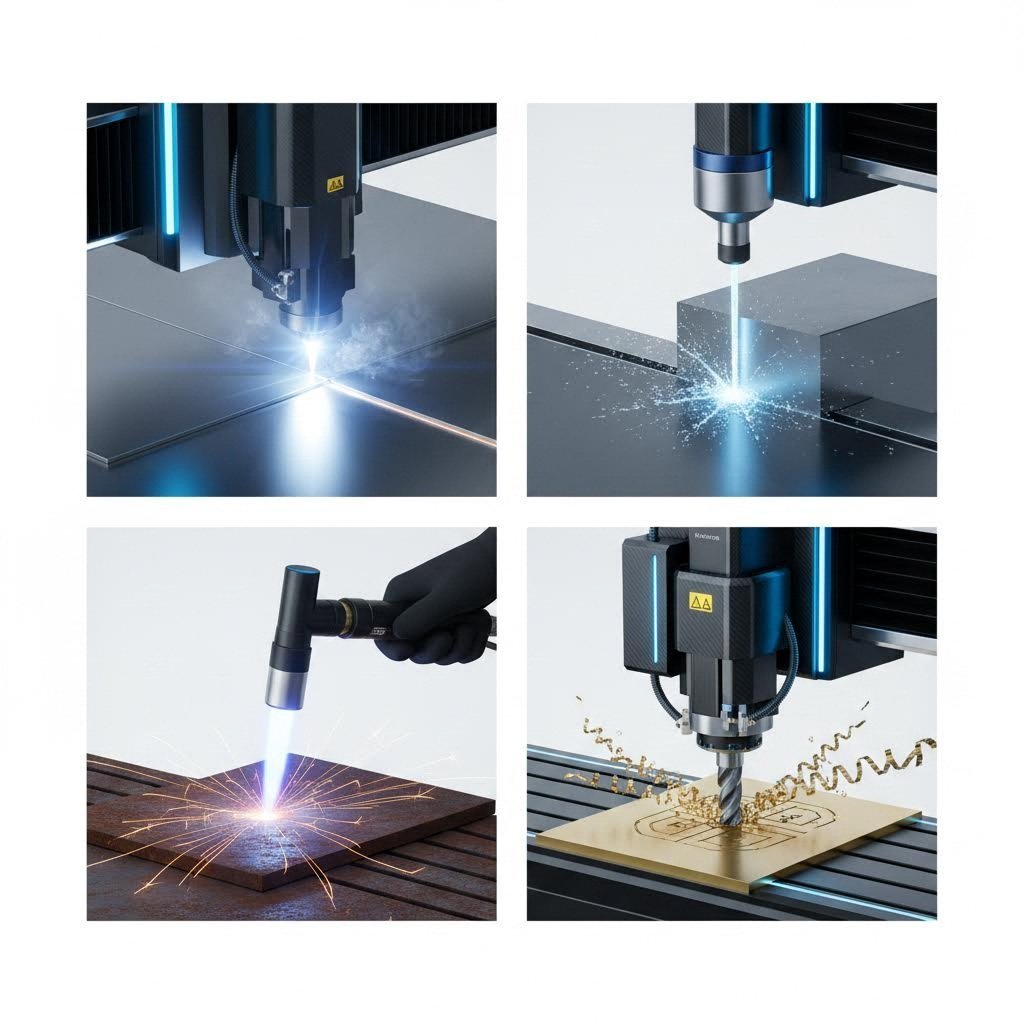

Tall Làser vs Mètodes de Jet d'Aigua, Plasma i CNC

Així que sabeu que necessiteu peces metàl·liques tallades, però és el làser realment la millor opció? Aquí és on la majoria de llocs web dels proveïdors us fallen. Esmentaran «làser vs plasma» en un titular i després canviaran immediatament cap a un botó de pressupost sense explicar res d'útil. La veritat és que cada tecnologia de tall destaca realment en escenaris específics, i triar malament pot costar-vos milers d'euros en treballs de reforma, material desperdiciat o resultats mitjans.

Analitzem què és realment important quan comparem el tall per làser de precisió amb el tall per jet d'aigua, plasma i fresatge CNC, cobrint els factors reals que afecten els resultats del vostre projecte i el vostre benefici net.

Làser vs Jet d'aigua per a treballs de precisió

Quan la precisió és la vostra prioritat principal, la comparació entre tall per làser i tall per jet d'aigua es torna interessant. Ambdues tecnologies ofereixen una precisió excepcional, però ho aconsegueixen mitjançant enfocaments fonamentalment diferents, i aquestes diferències són importants per a la vostra aplicació específica.

Un làser de tall metàl·lic utilitza energia lumínica concentrada, assolint temperatures que vaporitzen immediatament el material al llarg de trajectòries programades. Segons Les proves de Wurth Machinery , el tall làser produeix les toleràncies més ajustades de qualsevol mètode de tall tèrmic:

- Toleràncies de precisió tan ajustades com ±0,001" en materials fins

- Vores excepcionalment netes que requereixen un mínim postprocessat

- Rendiment superior per a dissenys intrincats i forats petits

- Els millors resultats en materials d'una gruix inferior a 0,25"

El tall per jet d'aigua segueix un enfocament completament diferent. L'aigua a alta pressió (fins a 90.000 PSI) barrejada amb partícules abrasives erosiona el material al llarg del camí de tall. Aquest procés de tall fred elimina completament les zones afectades per la calor, una avantatge clau per a certes aplicacions:

- Cap distorsió tèrmica ni endureixement del material

- Talla gairebé qualsevol material, incloent pedra, vidre i materials compostos

- Manté la integritat del material per a aliatges sensibles a la calor

- Toleràncies típicament al voltant de ±0,005" a ±0,01"

Aquest és el compromís real: els sistemes de tall per hidrojet operen entre 5 i 20 polzades per minut, mentre que la tecnologia làser aconsegueix velocitats superiors a 100 polzades per minut en materials comparables. En sèries de producció elevada, aquesta diferència de velocitat es tradueix directament en cost per peça. Tanmateix, quan absolutament no es pot introduir calor en la peça treballada—penseu en components aerospacials o en acers per eines prèviament endurits—l’hidrojet esdevé l'única opció viable.

Quan el tall per plasma té més sentit

Esteu cercant "tall per plasma a prop meu" en comptes de serveis làser? Potser aneu pel bon camí. El tall per plasma utilitza un raig accelerat de gas ionitzat que pot arribar a temperatures de fins a 45.000 °F per foradar metalls conductors. Tot i que no té la precisió quirúrgica del làser, el plasma domina aplicacions específiques on la velocitat i l'eficiència de cost són més importants.

Segons Guia del 2025 de StarLab CNC , el tall per plasma ofereix avantatges notables per als projectes adequats:

- Velocitats de tall superiors a 100 polzades per minut en acer de 0,5"

- Excel·lent rendiment en materials d'entre 0,018" i 2" de gruix

- Els costos d'explotació són aproximadament un 40-60 % més baixos que els del làser per peu de tall

- Sistemes de plasma complets a partir de 90.000 $, comparats amb 195.000 $ o més per a hidrojet comparable

- Capacitats superiors de tall bisellat per a la preparació de soldadures

La comparació de gruixos és especialment reveladora. Mentre que el tall làser es ralentitza notablement en materials de més de 0,25" de gruix, el plasma manté velocitats constants en acer d'1" i superiors. Per a la fabricació d'acer estructural, la producció d'equips pesants o les aplicacions navaleres, el plasma ofereix un valor incomparable.

Què passa amb la qualitat del tall? Els sistemes moderns de plasma d'alta definició han reduït significativament aquesta diferència. Segons proves industrials, el plasma HD aconsegueix una qualitat de tall comparable al làser en materials d’una gruix superior a 0,25" mentre que talla considerablement més ràpid. Les toleràncies de ±0,010" a ±0,015" satisfan la majoria d'aplicacions estructurals i industrials, encara que no arribin a la precisió de ±0,001" que ofereix el tall làser en fulls primes.

Fresat CNC vs Làser per al vostre projecte

El fresat CNC ocupa un espai completament diferent en el panorama del tall de metall. En lloc d’un tall tèrmic o erosiu, el fresat utilitza eines de tall rotatives per eliminar material físicament: un procés de mecanitzat subtractiu que ofereix capacitats úniques juntament amb limitacions reals.

Un tallador làser CNC per a metall destaca en el tall de perfils 2D amb una velocitat i qualitat de tall excepcionals. Tanmateix, el fresat CNC obre les portes a operacions que els làsers simplement no poden realitzar:

- Contornejat tridimensional i mecanitzat de superfícies complexes

- Roscat, femellat i perforació de precisió

- Butxaca de profunditat variable i creació de cavitats

- Procés simultani de múltiples característiques de peça

Segons Comparació de tècniques de James Manufacturing , el mecanitzat CNC ofereix una versatilitat sense igual, des de talls senzills fins a formes 3D complexes, cosa que el fa molt adaptable tant per a prototipatge com per a producció. Tanmateix, la velocitat i el cost són desavantatges en aplicacions de tall purament 2D on un làser o plasma serien suficients.

La decisió sovint depèn dels requisits del projecte. Necessiteu patrons 2D intrincats en xapa metàl·lica? El làser guanya en velocitat i precisió. Requeu contorns 3D, forats roscats o geometries complexes en una sola configuració? Aleshores el mecanitzat CNC esdevé essencial. De fet, moltes peces sofisticades requereixen ambdues tecnologies en seqüència.

Comparació completa dels mètodes de tall

Després d'examinar els quatre mètodes, aquesta és la comparació completa que l'ajuda a associar la tecnologia als requisits del projecte:

| Factor | Tall Llàser | Tall per Jet d'Aigua | Tall per Plasma | Tall CNC |

|---|---|---|---|---|

| Tolerància de precisió | ±0,001" a ±0,005" | ±0,005" a ±0,01" | ±0,010" a ±0,015" | ±0,001" a ±0,005" |

| Rang d'espessor | El millor per sota de 0,5"; màxim ~1" | Fins a 12"+ qualsevol material | 0,018" a 2"; excel·leix en 0,5-1,5" | Varia; típicament inferior a 4" |

| Qualitat del acabat de vora | Excel·lent; acabat mínim necessari | Bo; suau però pot necessitar acabat | Bo amb HD; pot necessitar rectificació | Excel·lent amb l'eina adequada |

| Deformació tèrmica | Zona afectada tèrmicament mínima | Cap (tall fred) | Moderada; ZAC més amplia | Cap (procés mecànic) |

| Cost per peça (finest) | Baix a Moderat | Moderat a Alt | Baix | Moderat a Alt |

| Cost per peça (gruixuda) | Alt (tall lent) | Moderat | Baix | Moderat |

| Velocitat de tall | Ràpid en gruixos fins; lent en gruixos gruixuts | Lent (5-20 ipm) | Ràpid (més de 100 IPM en acer de 0,5") | Moderat; depèn de l'operació |

| Aplicacions ideals | Electrònica, medicina, peces de precisió, treballs intrincats i fins | Aeroespacial, materials sensibles a la calor, pedra, vidre | Acer estructural, equipament pesat, calefacció i aire condicionat, construcció naval | peces 3D, geometries complexes, característiques roscades |

Fer la vostra decisió tecnològica

Després d'examinar els quatre mètodes, la tecnologia de tall «millor» depèn completament de les variables específiques del vostre projecte. Considereu aquests factors de decisió:

Trieu el tall làser de precisió quan:

- Treballar amb xapes fines de menys de 0,25" de gruix

- Dissenyos intrincats que requereixen toleràncies estretes

- Vores netes sense necessitat d'acabat secundari

- Els volums de producció justifiquen els costos operatius

Trieu el tall amb jet d'aigua quan:

- Les zones afectades per la calor són inacceptables

- Tallar materials no metàl·lics o aliatges sensibles a la calor

- S'ha de preservar completament la integritat del material

- Tallar materials gruixuts on el làser té dificultats

Trieu el plasma quan:

- Processar metalls conductors gruixuts (acer de més de 0,5")

- L'eficiència en velocitat i cost supera les necessitats de precisió

- Les aplicacions estructurals o industrials no requereixen toleràncies estretes

- Les restriccions pressupostàries fan preferible uns costos operatius més baixos

Trieu el fresat CNC quan:

- Es necessiten característiques tridimensionals

- Les peces necessiten roscat, trepat o forats de precisió

- Les geometries complexes superen les capacitats de tall en 2D

- La finalització en una sola configuració redueix els costos de manipulació

Moltes tallers de fabricació mantenen múltiples tecnologies precisament perquè cap mètode únic gestiona tot de manera òptima. En avaluar proveïdors, aquells que ofereixen múltiples capacitats de tall sovint poden recomanar l'aproximació millor per al vostre projecte específic, en lloc d'adaptar els vostres requisits a l'única tecnologia disponible.

Comprendre aquests intercanvis tecnològics us posiciona per fer preguntes millors i reconèixer quan un pressupost reflecteix el mètode adequat per al vostre projecte. Més enllà de la tecnologia de tall, tanmateix, una altra distinció té un impacte significatiu tant en la capacitat com en el cost: la diferència entre els serveis de tall de xapa metàl·lica i de tubs.

Tall de xapa metàl·lica vs serveis de tall de tubs

Ha observat mai com alguns proveïdors de tall per làser llisten el "tall de fulla" i el "tall de tub" com a serveis completament separats? Hi ha una raó per aquesta divisió, i entendre-la ajuda a sol·licitar pressupostos precisos i triar el proveïdor adequat per al seu projecte. Aquests no són processos intercanviables amb diferències mínimes. Requereixen equips, enfocaments de programació i experiència tècnica fonamentalment diferents.

Fonaments del tall de fulla plana

Quan pensa en el tall per làser tradicional de xapa metàl·lica, està imaginant el procés de fulla plana. El material roman fix sobre un llit de tall mentre el capçal del làser es mou seguint trajectòries programades. Aquesta simplicitat és realment una gran avantatge: les peces romanen dins la fulla de la qual han estat tallades, independentment del gruix, del tipus de material o de la complexitat de les geometries obtingudes.

Un sistema de tall per làser de xapa metàl·lica es centra en el tall de perfils bidimensionals amb una eficiència remarcable. El procés segueix un flux de treball senzill:

- La planxa plana s'carrega a la taula de tall (manualment o mitjançant carregadors automàtics)

- El capçal laser es desplaça pels eixos X i Y seguint trajectòries programades per CNC

- Les peces tallades romanen imbricades dins la planxa original fins que finalitza el procés

- Les peces acabades es separen de l'esquelet (material restant de la planxa)

- Les operacions secundàries com doblegat o acabat es realitzen segons sigui necessari

L'optimització del material en treballs de planxa depèn en gran mesura dels algorismes d'imbricació: programari que posiciona i gira totes les peces per maximitzar l'ús del material. Aquests algorismes col·loquen les peces tan juntes com sigui possible, deixant un residu mínim i permetent incloure més components per planxa. En producció d'alta volumetria, una imbricació sofisticada pot reduir els costos de material entre un 15% i un 25% en comparació amb distribucions ineficients.

L'aproximació del tallador làser de xapa metàl·lica funciona excepcionalment bé per a suports, panells, carcasses, juntes i gairebé qualsevol component pla. Si el vostre projecte implica peces que comencen com a perfils plans, fins i tot si posteriorment es dobleguin en formes tridimensionals, el tall de xapa és el punt de partida.

Tall de tubs i canonades amb làser explicat

Aquí és on les coses es compliquen considerablement. Segons l' Anàlisi tècnic del grup BLM , el primer aspecte que distingeix els serveis de tall de tubs amb làser és que el material es mou durant tot el procés. Aquesta diferència fonamental té conseqüències importants tant per a la fiabilitat com per a la productivitat.

Una configuració de màquina de tall làser per xapes metàl·liques manté les peces fixes. Els sistemes de tubs, en canvi, han de fer girar i avançar contínuament el material cilíndric o perfilat a través de la zona de tall. Això crea reptes d'enginyeria únics:

- Tubs prims i flexibles tenen tendència a doblegar-se i encallar sense una guia adequada, augmentant el risc d'interrupcions

- Tubs pesants aplicar esforços mitjançant xocs i vibracions que requereixen robustesa mecànica

- Perfils variables requereixen l'ajust automàtic de la potència del làser per mantenir una qualitat de tall constant

- Soldadures requereixen compensació de potència quan el gruix no és constant

La varietat de perfils de tubs afegeix un altre nivell de complexitat. Els serveis de tall de tubs amb làser gestionen molt més que simples canonades rodones. Els sistemes moderns processen:

- Tubs rodons: El perfil original per al tall de tubs—el radi constant simplifica la programació

- Tubs quadrats: Requereixen compensació en les cantonades i una gestió cuidadosa de la potència en les transicions de superfícies planes a cantonades

- Tubs rectangulars: Similars als quadrats, però amb distàncies de paret variables que afecten els paràmetres de tall

- Perfils oberts: Canals en C, angles i formes estructurals amb geometries complexes

- Seccions de gruix variable: Perfils en què el gruix de la paret canvia i requereix un ajust dinàmic de la potència

BLM Group assenyala que cada secció i forma suposa reptes per a una gestió correcta —des del càrrec i manipulació fins a l'ajustament adequat de la potència del làser per obtenir talls d'una qualitat uniformement elevada. La tridimensionalitat dels tubs fa que la compactació de peces sigui més complicada que en el posicionament sobre planxes, especialment quan les peces són diferents entre si. Es poden estalviar molts metres de material quan s'optimitza des d'una solució mitjana fins a una òptima.

Una capacitat única del tall de tubs: el tall bisellat 3D. Això implica inclinar el raig làser respecte a la superfície del tub durant el tall per crear forats xamfranats, vores inclinades i unions precises entre tubs. Aquestes característiques simplifiquen les operacions de soldadura posteriors, però requereixen una programació i un control de màquina sofisticats.

Aplicacions típiques segons el tipus de servei

Entendre quin servei s'aplica al vostre projecte comença per reconèixer les aplicacions habituals de cadascun:

Aplicacions de tall làser de xapa metàl·lica:

- Carcasses electròniques i components de xassís

- Panells de carroceria d'automòbils i suports estructurals

- Panells arquitectònics i treballs decoratius en metall

- Components i accessoris per a conductes de climatització (HVAC)

- Carcasses per a dispositius mèdics i preformes d'instruments quirúrgics

- Components per a senyalització i exhibició

- Proteccions i cobertes per a maquinària industrial

Aplicacions de tall làser de tubs:

- Estructures de mobles i suports estructurals

- Sistemes d'escapament d'automòbils i bastidors de protecció

- Baranes arquitectòniques i estructures estructurals

- Estructures d'equipaments de fitness

- Components per maquinària agrícola

- Estructures de bicicletes i motocicletes

- Sistemes industrials de transportadors i equips de manipulació de materials

Combinació de serveis de xapa i tub

Molts projectes del món real no encaixen perfectament en una sola categoria. Imagineu dissenyar una estructura d'acer per a un equip: podrieu necessitar seccions de tub tallades amb làser per a l'esquelet estructural, a més de panells de xapa metàl·lica per als costats de tancament, plaques de muntatge i portes d'accés. Aquí és on resulta valuosa la comprensió dels dos serveis.

Els fluxos de treball complets de fabricació sovint integren múltiples operacions més enllà del simple tallat:

- Doblegat i formació: Les peces planes de fulla requereixen freqüentment ser doblegades mitjançant premsa per obtenir formes tridimensionals

- Soldadura i Muntatge: Els talls de tub i les components de fulla s'uneixen per formar estructures acabades

- Acabat de Superfície: El recobriment en pols, la pintura o el galvanitzat protegeixen i embelleixen els conjunts acabats

- Inserció de components: Les femelles PEM, espigues i separadors s'instal·len als forats tallats amb làser

- Inspecció de Qualitat: La verificació dimensional assegura que les peces compleixin les especificacions

Els proveïdors que ofereixen capacitats tant per fulla com per tub en un sol lloc poden coordinar aquestes operacions de manera més eficient que dividir la feina entre diversos proveïdors. Entenen com encaixen les unions dels tubs amb els punts de muntatge de la fulla, com s'acumulen les toleràncies de tall durant el muntatge, i com optimitzar tot el procés de treball en lloc de només les operacions individuals.

Quan sol·liciteu pressupostos per a projectes que requereixen tots dos tipus de servei, pregunteu als proveïdors potencials sobre les seves capacitats integrades. Un taller que talla fulles però externalitza el treball de tubs —o a la inversa— introdueix retards en la transmissió, bretxes de comunicació i possibles problemes d'acumulació de toleràncies que afecten tant el calendari com la qualitat.

Un cop aclarits els tipus de servei, el següent factor que afecta el vostre pressupost té a veure amb alguna cosa completament sota el vostre control: la preparació dels fitxers de disseny i el compliment de les millors pràctiques per a dibuixos aptes per al tall làser.

Directrius de disseny i preparació de fitxers

Aquí hi ha una realitat frustrant: el vostre disseny podria ser tècnicament brillant i, malgrat això, completament inadequat per al tall làser. La majoria de proveïdors esmenten «directrius de disseny» en algun lloc dels seus llocs web, però després us deixen endevinar què és realment important. La veritat? Una preparació adequada dels fitxers i l'optimització del disseny poden reduir la vostra oferta entre un 20% i un 30%, millorant alhora notablement la qualitat de les peces. Omplim aquest buit de coneixement amb detalls concrets que realment ajudin.

Formats de fitxer i requisits de preparació

Abans que cap làser toqui el metall, el vostre disseny ha de convertir-se en instruccions llegibles per la màquina. No tots els formats de fitxer són iguals, i presentar el tipus incorrecte pot provocar retards, cicles de revisió i, possiblement, costos més elevats.

Segons la guia de disseny per tallat de fulla de Xometry, entendre la diferència entre fitxers raster i vectorials és fonamental. Les talladores làser necessiten gràfics vectorials —descripcions matemàtiques de línies i corbes— en lloc d'imatges raster basades en píxels. Una fotografia de la seva peça no funcionarà; necessita geometria CAD real.

Els formats de fitxer acceptats per fulls metàl·lics tallats amb làser inclouen normalment:

- DXF (Drawing Exchange Format): L'estàndard del sector per a trajectòries de tall 2D —compatible universalment entre sistemes CAD

- DWG (Dibuix AutoCAD): Format natiu d'AutoCAD amb suport complet de capes i entitats

- STEP/STP: format de model 3D útil quan les peces requereixen doblegat o operacions secundàries

- AI (Adobe Illustrator): Format vectorial popular per a peces decoratives o artístiques tallades amb làser

- PDF: Acceptable quan s'exporta com a gràfics vectorials des de programari CAD

L'optimització del fitxer és més important que la selecció del format. Xometry subratlla la necessitat d'eliminar informació innecessària —línies de construcció, dimensions, geometria duplicada i capes d'anotacions— abans de l'enviament. El text s'ha de convertir en contorns o traçats, ja que les tipografies no es transfereixen entre sistemes. Aquests problemes aparentment menors poden provocar retards en la pressupostació i errors de programació que augmenten els costos.

Un error habitual? Els errors d'escala. Una peça dibuixada en polzades però interpretada com a mil·límetres arriba 25 vegades més petita del que s'esperava. Sempre cal verificar les unitats i incloure una dimensió de referència que el proveïdor pugui comprovar.

Regles de disseny per a una qualitat òptima de tall

Comprendre l'amplada del kerf canvia la manera d'abordar el disseny de fabricació làser. El kerf —el material eliminat durant el procés de tall— sol variar entre 0,1 mm i 1,0 mm segons el gruix del material i els paràmetres del làser, segons la Guia de millors pràctiques de MakerVerse .

Per què és important això? Si necessiteu un forat de 10 mm, no dibuixeu un cercle de 10 mm. El làser elimina material al llarg d'aquest camí, de manera que el forat resultant acaba sent lleugerament més gran. El treball de tall precisió en xapa metàl·lica amb làser requereix la compensació del kerf —ja sigui aplicada per vós o pel vostre proveïdor.

Especificacions de disseny essencials a seguir:

- Mida mínima de característica: Generalment 1-2 vegades el gruix del material per a un tall fiable

- Distància entre forat i marge: Mantenir com a mínim 1,5 vegades el gruix del material per evitar esquinçaments o deformacions

- Espaiat entre talls: Separar la geometria de tall com a mínim 2 vegades el gruix de la xapa per evitar distorsions

- Diàmetre mínim del forat: Normalment igual o superior al gruix del material

- Amplada de les pestanyes per a peces retingudes: Com a mínim 2 vegades el gruix del material per a peces que romanen unides durant el tall

Les toleràncies dimensionals representen la desviació permesa en la peça final. Per al tall amb làser d'alumini i altres metalls, les toleràncies típiques oscil·len entre ±0,1 mm i ±0,2 mm en materials fins, ampliant-se fins a ±0,3 mm i ±0,5 mm en seccions més gruixudes. Aquestes especificacions haurien de guiar les vostres decisions de disseny: no especifiqueu toleràncies de ±0,05 mm en característiques que el tall amb làser simplement no pot assolir.

Evitant errors de disseny comuns

Fins i tot els enginyers experimentats presenten dissenys amb errors que augmenten els costos o comprometen la qualitat. Aquests són els errors que els proveïdors veuen repetidament:

Forats massa prop dels vores: MakerVerse assenyala que si els forats es col·loquen massa a prop del vora, augmenta la possibilitat que el forat es trenqui o es deformi, especialment si posteriorment la peça ha de passar per operacions de conformació. Deixeu un marge adequat.

Ràdios de doblegament incoherents: Per a projectes de tall amb làser en xapa metàl·lica que inclouen doblegats, utilitzar radis de doblegat i orientacions diferents significa que la peça necessitarà ser reorientada més sovint durant la formació. Això requereix més temps d'operari i augmenta els costos.

Ignorant l'accés a l'eina de doblegament: Quan utilitzi una eina de doblegament, deixi suficient espai perquè pugui accedir als cantons. L'eina ha d'arribar a 90° respecte al cant de doblegament: les geometries ajustades resulten impossibles de formar.

Llista de comprovació de bones pràctiques de disseny:

- Presenti fitxers vectorials (DXF, DWG o AI) amb geometria neta i de línia única

- Elimini línies duplicades, geometria de construcció i anotacions de dimensions

- Converteixi tot el text en contorns o traçats

- Verifiqui l'escala i inclogui una dimensió de referència

- Manti les distàncies mínimes forat-vora (1,5 x gruix del material)

- Separi els elements com a mínim 2 x el gruix del material

- Utilitzi radis i orientacions de doblegament consistents sempre que sigui possible

- Especifiqui toleràncies realistes assolibles amb tall làser (±0,1 mm fins a ±0,5 mm)

- Tingui en compte l'ample de tall en ajustos i muntatges de precisió

- Eviteu detalls ultrafins més petits que el gruix del material

Seguir aquestes directrius no només millora la qualitat de les peces, sinó que també indica als proveïdors que enteneu les limitacions de la fabricació làser. Els tallers fan pressupostos per a fitxers preparats per làser més ràpidament i amb més precisió que per a dissenys que requereixen discussions extenses de revisió. La vostra preparació afecta directament tant el vostre calendari com el preu final.

Un cop coberts els fonaments del disseny, el següent factor important que influeix en el vostre pressupost implica els factors de cost que la majoria de proveïdors mantenen deliberadament opacs—fins ara.

Factors de cost i transparència de preus

Preparat per sol·licitar un pressupost de tall amb làser? Aquí tens el que la majoria de proveïdors no et diran: el botó de pressupost instantani amaga un càlcul complex que implica desenes de variables. Entendre què és el que realment determina els costos del tall amb làser et transforma d’un comprador passiu en un comprador informat que pot optimitzar dissenys, negociar intel·ligentment i preveure costos abans de presentar els fitxers. Aixequem el vel sobre uns preus que els competidors mantenen deliberadament opacs.

Què determina els costos del tall amb làser

Cada pressupost de serveis de tall amb làser reflecteix una combinació de despeses fixes i variables. Segons l'anàlisi de preus de Komacut, els factors principals que afecten els costos del tall amb làser inclouen el tipus de material, el gruix, la complexitat del disseny, el temps de tall, els costos de mà d'obra i els processos de acabat. Cada element contribueix al cost total en funció de l'eficiència i els recursos necessaris.

Factors principals de cost ordenats segons el seu impacte:

- Costos dels materials: La matèria primera representa entre un 30 i un 50 % de la majoria de pressupostos: els acers, aliatges d'alumini i metalls especials varien considerablement en preu per lliura

- Temps de màquina: El temps d'operació del làser està directament relacionat amb el cost: els materials més gruixuts es tallen més lentament, els dissenys intrincats requereixen més punts de perforació i els trajectes complexos allarguen la durada del tall

- Complexitat del disseny: Més forats significa més punts de perforació on el làser inicia cada tall; cada perforació afegeix temps i consum d'energia

- Espessor del material: Els materials més gruixuts requereixen més energia i velocitats de tall més lentes, cosa que augmenta tant el temps com el consum d'energia

- Operacions secundàries: Processos com l'avorrat, doblegament, roscat i acabats superficials afegueixen mà d'obra, temps d'equipament i costos materials

- Instal·lació i programació: Costos fixos per a la preparació de fitxers, configuració de màquines i verificació de qualitat repartits segons la quantitat del vostre comanda

Aquí hi ha una realitat sobre preus que la majoria de proveïdors eviten esmentar: tallar acer inoxidable generalment costa més que tallar acer al carboni en gruixos equivalents. Per què? L'acer inoxidable requereix més energia, es talla més lentament i produeix un desgast més gran dels equips. De manera similar, metalls reflectants com l'alumini i el coure exigeixen paràmetres especialitzats que allarguen el temps de processament.

El nombre de forats afecta significativament el preu perquè cada forat requereix un punt de perforació. Més punts de perforació i camins de tall més llargs augmenten les necessitats de temps i energia. Els dissenys intrincats amb nombrosos forats també exigeixen una major precisió, afegint costos de mà d'obra i d'equipament.

Preus segons volum i descomptes per quantitat

Us pregunteu per què els costos per unitat baixen dràsticament en quantitats més elevades? L'economia favoreix el processament per lots per diverses raons convincents.

Segons Guia d'optimització de costos de Vytek , el tallat làser és normalment més eficient quan es fa en lots. Preparar un tallat làser triga temps, de manera que executar quantitats més grans en una sola sessió redueix la necessitat d'ajustaments freqüents de la màquina, estalvia temps de configuració i disminueix el cost per peça.

Com afecta la quantitat al pressupost dels seus serveis de tallat làser metàl·lic:

- Distribució del cost de preparació: Una tarifa de configuració de 150 $ suposa 15 $ per peça en 10 unitats, però només 0,30 $ per peça en 500 unitats

- Eficiència del material: Els comandes més grans permeten un millor aprofitament: ajustar més peces per fulla redueix les pèrdues i el cost del material per peça

- Operació contínua: Les tirades en lot minimitzen el temps d'inactivitat de la màquina entre peces, millorant l'eficiència general

- Descomptes del proveïdor: Els comandes en volum sovint tenen dret a descomptes en materials dels proveïdors, reduint encara més els costos

- Manipulació reduïda: Processar 100 peces idèntiques requereix menys intervenció de l'operari que processar 10 dissenys diferents

Per a empreses amb demanda previsible, agrupar comandes o programar execucions de producció periòdiques pot reduir significativament els costos per unitat. Si necessiteu 50 peces mensualment, demanar-ne 150 trimestralment sovint ofereix un millor preu que fer tres comandes separades.

Optimitzacions de disseny que redueixen costos

Les vostres decisions de disseny afecten directament el vostre pressupost —de vegades més que la selecció del material o la quantitat. Una optimització estratègica pot reduir les despeses de tall làser entre un 20-30% sense sacrificar funcionalitat.

Simplifiqueu les geometries quan sigui possible: Els dissenys complexos amb detalls intrincats requereixen un control làser més precís i temps de tall més llargs. Segons l'anàlisi de Vytek, evitar cantonades interiors agudes, minimitzar talls petits i intrincats i utilitzar menys corbes pot comportar estalvis substancials. Les cantonades arrodonides o les línies rectes generalment es tallen més ràpid que formes complexes o radis ajustats.

Optimitzeu l'eficiència del niddedat: L'optimització de la disposició maximitza l'ús del material en col·locar les peces properes entre si a la planxa, minimitzant el desperdici. Segons Komacut, això redueix la necessitat de matèria primera i disminueix el temps de tall, provocant estalvis de costos significatius. Una disposició estratègica pot reduir el rebuig de material entre un 10% i un 20%.

Ajusteu la qualitat del cantell a l'aplicació: Assolir cantells d'alta qualitat sovint requereix reduir la velocitat del làser o utilitzar més potència, ambdós augmenten els costos. No totes les aplicacions exigeixen la mateixa precisió. Per a peces que seran soldades, muntades en components més grans o que passaran per processos addicionals d'acabat, especificar una qualitat estàndard del cantell en lloc d'acabats premium redueix el temps de processament.

Estratègies de disseny per reduir costos:

- Reduir el nombre de forats individuals i punts de perforació

- Utilitzeu gruixos de material estàndard que els proveïdors tinguin disponibles en comptes de mesures personalitzades

- Dissenyeu peces que s'ajustin eficientment a mides estàndard de planxes

- Elimineu característiques ultrafines que ralentitzin la velocitat de tall

- Especifiqueu toleràncies realistes: especificacions més ajustades costen més de verificar i assolir

- Trieu materials econòmics que compleixin els requisits sense sobreenginyeria

- Combineu peces similars en un sol encàrrec per maximitzar l'eficiència de la preparació

Plaços d'entrega i factors de rotació

Més enllà del preu per peça, el calendari d'entrega afecta significativament el cost total del projecte. Els encàrrecs urgents solen portar recàrrecs del 25-50%, mentre que una programació flexible de vegades pot desbloquejar descomptes.

Factors que afecten la velocitat de producció:

- Disponibilitat del material: Materials habituals com l'acer suau s'envien des de stock; les ales exòtiques poden requerir retards d'adquisició

- Programació de màquines: La capacitat del proveïdor i els compromisos existents determinen quan el vostre treball entra a la cua

- Cicles de revisió de disseny: Els fitxers preparats per a làser es processen més ràpidament que els dissenys que requereixen discussions d'optimització iteratives

- Operacions secundàries: Els passos de doblegat, acabat i muntatge allarguen el temps total de lliurament més enllà del tall únicament

- Requisits de qualitat: La inspecció i la documentació per a aplicacions certificades afegueixen dies de processament

Quan cerqueu un servei de tall amb làser a prop meu o avaluant serveis de tall amb làser a prop meu, pregunteu als proveïdors sobre terminis estàndard versus terminis urgents. Comprendre el compromís entre cost i velocitat us ajuda a planificar projectes de manera realista i evitar càrrecs addicionals per urgència quan una planificació anticipada hauria proporcionat les mateixes peces a un cost inferior.

Els preus transparents generen confiança — i ara enteneu la mecànica rere cada pressupost de tall amb làser. Amb els factors de cost desmitificats, la consideració següent consisteix a reconèixer les avantatges específiques que fan del tall amb làser l'opció adequada per a la vostra aplicació des del principi.

Avantatges clau del tall amb làser professional

Ja has vist les llistes abans: precisió, velocitat, qualitat. Però aquests punts no et diuen res sobre per què el tallat làser ofereix realment aquests beneficis o quan són més rellevants per al teu projecte. Comprendre la física i la mecànica darrere de cada avantatge converteix afirmacions comercials genèriques en criteris de decisió accionables. Analitzem què fa que un tallador làser de metall sigui genuïnament superior per a aplicacions específiques —i igual d'important, quan aquestes avantatges afecten realment el teu benefici net.

Precisió que els mètodes tradicionals no poden igualar

Quan els fabricants parlen de «precisió», què significa això realment en termes mesurables? Segons La documentació tècnica de Wikipedia , els talladors làser assolen una precisió de posició de 10 micròmetres amb una repetibilitat de 5 micròmetres. Per fer-ho comparable, un cabell humà té aproximadament uns 70 micròmetres de gruix, el que vol dir que el tallat làser de metall posiciona els talls amb una precisió set vegades més fina que un sol fil de cabell.

La física darrere d'aquesta precisió comença amb el feix concentrat mateix. Els raigs paral·lels de llum coherent procedents de la font làser solen mesurar entre 1,5 i 2,0 mm de diàmetre abans de la focalització. Miralls i lentilles concentren aquesta energia en un punt tan petit com 0,025 mm (0,001 polzades), creant un punt de tall extremadament intens que elimina el material amb precisió quirúrgica.

Per què és important per al vostre projecte? Considereu aquestes implicacions reals:

- Ajust d'assemblatge: Les peces mecanitzades amb toleràncies de ±0,001" s'assemblen sense necessitat de rectificar, limar ni forçar l'ajust

- Intercanviabilitat: Totes les peces d’un mateix lot de producció tenen mesures idèntiques; es pot intercanviar qualsevol unitat sense necessitat d’ajust personalitzat

- Geometries complexes: Patrons complexos, radis estrets i detalls intrincats es tallen nítidament allà on les eines mecàniques no poden arribar

- Reducció de rebuts: Una precisió constant significa menys peces rebutjades i menors costos de residus

La repetibilitat mereix una atenció especial. A diferència del tall mecànic, on el desgast de l'eina degrada gradualment la precisió, un làser que talla metall manté una precisió constant perquè no hi ha contacte físic que causi degradació. La centèsima peça mesura igual que la primera—essencial per a serveis de tall làser de precisió en aplicacions aerospacials, mèdiques i automotrius on la consistència dimensional és imprescindible.

Qualitat del tall i estalvi en postprocessat

Aquí és on els avantatges del tall làser es tradueixen directament en estalvis de costos. Segons especificacions del sector , l'acabat superficial típic obtingut amb tall per raig làser varia entre 125 i 250 micro-polzades (0,003 mm a 0,006 mm). Aquest acabat excepcionalment llis sovint elimina operacions secundàries com l'afinat, la desbarbació o el polit.

Els avantatges del tall làser respecte al tall mecànic inclouen una fixació més fàcil de la peça, menys contaminació de la peça treballada i un risc reduït de deformació, ja que els sistemes làser tenen una zona afectada tèrmicament molt petita.

La comparació del tallat metàl·lic per màquina esdevé especialment notable en examinar les zones afectades per la calor. El tall amb plasma tradicional crea àrees HAZ amples que requereixen tractament posterior al tall. La concentració de l'energia en el tall làser minimitza la dispersió tèrmica al material circumdant, conservant les propietats metal·lúrgiques fins a la vora del tall.

El tall làser en acer demostra clarament aquest avantatge. En tallar acer baix en carboni amb una potència làser de 800 W, la rugositat estàndard és només de 10 μm per a xapes de 1 mm, 20 μm per a xapes de 3 mm i 25 μm per a xapes de 6 mm. Aquests acabats satisfan la majoria de requisits d'aplicació directament des de la màquina, eliminant la mà d'obra d'acabat que suposa un 15-30% addicional als costos de tall tradicional.

L'avantatge de no contaminació és clau en aplicacions sensibles. Les eines mecàniques de tall entren en contacte amb la peça, podent transferir lubricants, partícules d'ús o materials estranys. El tall làser és un procés sense contacte: res toca la vostra peça excepte la llum focalitzada i el gas auxiliar. Per aquest motiu, els fabricants de dispositius mèdics i d'equips per a la indústria alimentària trien específicament el tall làser.

Des del prototip fins a l'escala de producció

Potser l'avantatge menys apreciat del tall làser rau en la seva escalabilitat. La mateixa tecnologia que produeix un únic prototip pot processar milers de peces de producció sense necessitat de canviar eines. Segons l'anàlisi sectorial d'Amber Steel, el tall làser industrial es pot automatitzar, fet que permet programar les màquines per realitzar el tall, accelerant el procés i reduint els requisits de mà d'obra.

Les comparacions de velocitat reforcen aquesta avantatge. Per a moltes aplicacions, un làser pot arribar a ser fins a trenta vegades més ràpid que el tall convencional amb serra. Els sistemes industrials habituals (≥1 kW) tallen acer al carboni d'entre 0,51 mm i 13 mm de gruix de manera eficient. Les velocitats màximes de tall depenen de la potència del làser, el gruix del material, el tipus de procés i les propietats del material, però fins i tot les estimacions més conservadores mostren estalvis de temps notables.

La flexibilitat de disseny amplifica l'avantatge de velocitat. Els canvis de programació CNC entre peces diferents triguen minuts, no hores. Cal modificar un disseny durant la producció? Actualitzeu el fitxer del programa i torneu a iniciar el tall. Aquesta agilitat permet:

- Automòbil: Iteració ràpida en components del xassís, panells de carroceria i suports estructurals durant els cicles de desenvolupament

- Aeronàutica: Components de precisió per a peces d'aeronaus que compleixen toleràncies estrictes de la indústria

- Electrònica: Components delicats com ara circuits imprès i microxips que requereixen una exactitud excepcional

- Arquitectura: Panells decoratius personalitzats, elements estructurals i ferroneries artístiques amb geometries úniques

La versatilitat del material amplia aquests avantatges a gairebé qualsevol metall. A diferència dels equips especialitzats limitats a materials específics, un únic sistema làser de fibra pot treballar l'acer, l'alumini, el coure, el llautó i el titani, passant d'un a l'altre mitjançant canvis de paràmetres en comptes de substitució d'equips. Segons La guia tècnica de GCC World , aquesta versatilitat fa que la tecnologia làser sigui útil en molts sectors diferents, des de la fabricació de xapes metàl·liques fins a la joieria o la prototipatge ràpid.

L'economia cada vegada més afavoreix el tall làser a mesura que augmenta la complexitat. Els talls rectes simples podrien ser més econòmics amb cisallament o plasma. Però quan els dissenys inclouen corbes, forats, toleràncies estretes o patrons intrincats, els avantatges del tall làser s'acumulen mentre que les limitacions dels altres mètodes es multipliquen. Avaluar el cost total —incloent-hi el post-processat, les taxes de rebuig i les reparacons— sovint revela que el tall làser és l'opció més econòmica, fins i tot quan els costos inicials de tall semblen més elevats.

Comprendre aquests avantatges us ajuda a reconèixer quan el tall làser ofereix un valor real frente a quan els mètodes més senzills són suficients. Però els avantatges no signifiquen res si no teniu accés a un proveïdor competent, cosa que ens porta a la qüestió clau de com avaluar i triar el soci de servei adequat per a les vostres necessitats específiques.

Triar el millor proveïdor de tall làser

Heu après la tecnologia, heu comparat els mètodes de tall i heu optimitzat el vostre disseny, però res d'això importa si trieu el proveïdor equivocat. Això és el que diferencia un soci de fabricació d'confiança d'un que només causa problemes: la capacitat de traduir els vostres requisits en peces de qualitat, puntualment i sense interminables anades i tornades. Quan cerqueu tall làser a prop meu o avaluant serveis de tall làser CNC, saber exactament què cal buscar converteix una aposta en una decisió informada.

Certificacions i estàndards de qualitat que importen

Els certificats no són només decoracions per a la paret: representen sistemes verificats per mantenir una qualitat consistent. Però quins d’aquests són realment importants per al vostre projecte? Segons La documentació oficial de l'AIAG , la IATF 16949:2016 defineix els requisits del sistema de gestió de la qualitat per a organitzacions de tota la indústria automotriu global. Aquesta certificació es va desenvolupar amb una participació sense precedents de fabricants originals (OEM) i proveïdors arreu del món.

Si les peces metàl·liques que subministreu formen part de cadenes d’aprovisionament automotriu, la certificació IATF 16949 hauria d’anar en capçalera de la vostra llista d’avaluació. Aquesta norma va més enllà dels requisits bàsics de la ISO 9001 per abordar qüestions específiques del sector automotriu:

- Procés d'aprovació de peces en producció (PPAP): Garanteix que els proveïdors puguin fabricar de manera consistent peces que compleixin tots els requisits del client

- Planificació avançada de la qualitat del producte (APQP): Aproximació estructurada al disseny i desenvolupament de productes

- Anàlisi de Modes de Fallada i Efectes (FMEA): Identificació i mitigació sistemàtiques de possibles avaries

- Anàlisi dels Sistemes de Mesura (MSA): Verificació que els processos de mesura proporcionin dades fiables

- Control Estadístic de Processos (SPC): Supervisió contínua per mantenir la consistència de la qualitat

Per a aplicacions no automotrius, la certificació ISO 9001:2015 demostra un compromís fonamental amb la gestió de la qualitat. Segons La guia del proveïdor de formes de tall làser , busqueu una empresa amb professionals experimentats que entenguin les particularitats dels diferents materials i tècniques de tall làser: reviseu el seu portafoli, llegiu les opinions dels clients i informeu-vos sobre les certificacions.

Les certificacions especialitzades són importants per a sectors específics:

- AS9100: Aplicacions Aeroespacials i de Defensa

- ISO 13485: Fabricació d'Equips Mèdics

- NADCAP: Processos especials incloent soldadura i tractaments tèrmics

- ISO 14001: Sistemes de gestió ambiental

Avaluació d'equips i capacitats

L'equipament del proveïdor determina directament el que pot oferir. Segons la guia d'avaluació de LS Precision Manufacturing, el mètode de verificació més senzill és visitar la seva fàbrica —en persona o mitjançant vídeo en temps real— per observar l'equipament de marca, l'aparença de les instal·lacions, la gestió del taller i els estàndards operatius.

Quan avaluíeu opcions de tall làser de metall a prop meu, investigueu aquests factors relacionats amb l'equipament:

- Nivells de potència del làser: Una potència més elevada permet tallar materials més gruixuts i ho fa a més velocitat: consulta sobre la seva capacitat màxima

- Mides de llit: Llits de tall més grans admeten peces més grans i permeten un encaix eficient per a sèries de producció

- Tipus de tecnologia làser: Els làsers de fibra destaquen en metalls reflectants; els sistemes CO2 ofereixen versatilitat: adapta l'equip als teus materials

- Nivell d'automatització: Els sistemes automàtics de càrrega/i descàrrega milloren la consistència i redueixen els costos de mà d'obra en comandes d’alt volum

- Equipament secundari: Les premses plegadores, soldadores i equipaments de acabat permeten una fabricació integral en un sol lloc

Segons LS Precision, les màquines làser velles tenen un rendiment dinàmic deficient: el cap de tall oscil·la a velocitats elevades, cosa que provoca grans errors en les formes tallades i els patrons de disseny. Si necessites un tall làser personalitzat precís, aquesta imprecisió pot fer que les peces hagin de ser rebutjades completament. Sol·licita mostres del treball previ realitzat amb materials similars als teus per verificar la capacitat real.

Més enllà de l'equip de tall, avaluïu les capacitats integrades. Els proveïdors que ofereixen un procés complet de tractament de xapa metàl·lica —tall, doblegament, soldadura i acabat sota un mateix sostre— eliminen els retards en la transmissió de tasques i els problemes d'acumulació de toleràncies que es produeixen quan es reparteix el treball entre diversos proveïdors. Per a aplicacions automotrius que requereixen components d'estructura, suspensió o elements estructurals, fabricants com Shaoyi (Ningbo) Metal Technology demostra com la qualitat certificada segons IATF 16949 combinada amb capacitats de fabricació completes optimitza les cadenes d'aprovisionament des del prototipus fins a la producció massiva.

Avaluació del suport DFM i els temps de resposta

El suport de disseny per a fabricabilitat (DFM) diferencia els simples gestors de comandes dels autèntics socis de fabricació. Segons l'anàlisi de LS Precision, els proveïdors experimentats analitzen proactivament els vostres plànols per detectar possibles problemes de processament, oferint recomanacions professionals per estalviar costos i garantir la viabilitat abans de començar la producció. Aquesta intervenció precoç evita eficaçment errors de disseny, millora l'eficiència productiva i manté els costos controlats des del principi.

Quan avaluïeu les capacitats de DFM, pregunteu als proveïdors:

- Ofereixen una revisió DFM gratuïta abans de presentar el pressupost?

- Amb quina rapidesa identifiquen possibles problemes de fabricabilitat?

- Quines suggerències d'optimització han proporcionat en projectes similars?

- Poden recomanar substitucions de materials que redueixin el cost sense comprometre el rendiment?

Els compromisos de temps de resposta revelen la capacitat operativa. Laser Cutting Shapes subratlla que el temps de resposta varia significativament segons la complexitat del projecte, el volum i la càrrega de treball del proveïdor; per tant, és essencial una comunicació clara sobre els terminis. Alguns serveis ofereixen opcions urgents amb cost addicional, mentre que d'altres mantenen uns terminis constants mitjançant una gestió disciplinada de la capacitat.

Per a projectes sensibles al temps, cerqueu proveïdors que oferixin capacitats de prototipatge ràpid. La capacitat de lliurar peces mostrals en 5 dies, en lloc de setmanes, accelera els cicles de desenvolupament i permet validar el disseny abans de comprometre’s amb les eines de producció. Combinat amb un temps ràpid de pressupost (12 hores o menys, senyal d’eficiència operativa), el prototipatge ràpid demostra la resposta que exigeixen els vostres projectes.

Preguntes a fer abans de fer una comanda

Abans de comprometre’s amb qualsevol proveïdor de tall laser a prop meu, recopileu respostes a aquestes preguntes clau:

Preguntes sobre la capacitat tècnica:

- Quins tipus de làser i nivells de potència utilitzeu?

- Quina és la gruix màxim del material per al meu tipus específic de metall?

- Quines toleràncies podeu garantir per a la geometria de la meva peça?

- Teniu experiència amb el grau específic del meu material?

- Quines operacions secundàries oferiu internament i quines subministreu externament?

Preguntes sobre qualitat i procés:

- Quines certificacions de qualitat teniu?

- Com verifiqueu la precisió dimensional de les peces acabades?

- Quina documentació proporcioneu amb els enviaments?

- Com gestioneu les peces no conformes?

- Podeu proporcionar mostres abans de les sèries completes de producció?

Preguntes comercials:

- Quin és el vostre termini habitual d'entrega per a comandes del meu volum?

- Ofereixen processament urgent i amb quin recàrrec econòmic?

- Com gestionen els canvis de disseny enmig d’una comanda?

- Quins són els vostres quantitats mínimes de comanda?

- Ofereixen preus per volum o acords de comanda marc?

Senyals d'alerta a evitar

L'experiència ensenya quins senyals d'alerta prediuen problemes. Segons l'anàlisi de LS Precision, sovint els proveïdors redueixen imprudentment els cicles de producció per assegurar-se comandes, i després tenen dificultats amb retards successius deguts a sobrecàrrega de capacitat, avaries de maquinària o mala gestió. Això és el que hauria de fer sonar les alarmes:

Senyals d'alerta en la comunicació:

- Respostes lentes o poc clares a preguntes tècniques

- Incapacitat per explicar el seu procés o les seves capacitats d'equipament

- Representants de servei al client sense coneixements tècnics

- Reticència a proporcionar referències o mostres de treball

Indicadors d'alerta operatius:

- Pressupostos irrealistament baixos en comparació amb els competidors (sovint amaguen compromisos de qualitat)

- Promeses de terminis d'entrega massa agressius per a la complexitat del vostre comandament

- Negativa a permetre visites a les instal·lacions o a oferir visites virtuals per vídeo

- Equipament desactualitzat o mal mantingut visible a les fotos o vídeos

Indicadors d'alerta sobre pràctiques comercials:

- Manca de certificacions clares de qualitat o reticència a compartir documentació

- Demanda excessiva de pagaments previs abans de començar qualsevol treball

- Falta de pressupostos formals amb detalls desglossats

- Historial de disputes visible en les opinions en línia

Llista de comprovació per a l'avaluació del proveïdor

Utilitzeu aquesta llista de comprovació completa quan compareu proveïdors de gravat làser personalitzat o tall precisió:

| Categoria d'avaluació | Criteris clau | Mètode de verificació |

|---|---|---|

| Certificacions | ISO 9001, IATF 16949 (automoció), AS9100 (aerospacial) | Sol·liciteu còpies; verifiqueu-les amb els organismes certificadors |

| Equipament | Làsers moderns de fibra/CO2; potència i mida de taula adequades | Visita a les instal·lacions; llista d'equipament amb especificacions |

| Expertesa en materials | Experiència documentada amb els metalls i gruixos específics | Mostres de peces; projectes de referència |

| Suport DFM | Revisió proactiva del disseny; recomanacions d'optimització | Envia el fitxer de prova; avaluació de la qualitat dels comentaris |

| Temps de resposta | Velocitat de pressupost; terminis habituals; capacitat d'urgència | Sol·licitud de pressupost de prova; terminis documentats |

| Comunicació | Competència tècnica; resposta ràpida; gestió de projectes | Qualitat de la interacció durant l'avaluació |

| Operacions secundàries | Doblegat, soldadura i acabat disponibles internament | Llista de capacitats; exemples de fluxos de treball integrats |

| Control de qualitat | Equip d'inspecció; documentació; traçabilitat | Visió general del procés de control de qualitat; informes mostrals |

Trobar el servei de tall per làser adequat a prop meu requereix equilibrar capacitat, qualitat, cost i rapidesa de resposta. Els proveïdors que demostren de manera transparent les seves qualificacions —mitjançant certificacions, inversions en equipament i referències de clients— guanyen la confiança necessària per a aliances duradores en la fabricació. El temps invertit en una avaluació exhaustiva dóna fruits mitjançant una qualitat constant, lliuraments fiables i resolució col·laborativa de problemes quan apareixen dificultats.

Preguntes freqüents sobre els serveis de tallat làser de metalls

1. Quins materials es poden tallar amb els serveis de tallat làser?

Els serveis professionals de tallat làser gestionen una àmplia gamma de metalls, incloent acer al carboni, acer inoxidable, alumini, coure, llautó i titani. Els làsers de fibra destaquen amb metalls reflectants com l'alumini i el coure, mentre que els làsers CO2 funcionen bé amb materials d'acer més gruixuts. El gruix màxim varia segons el material i la potència del làser; per exemple, un làser de fibra de 3000 W pot tallar fins a 20 mm d'acer al carboni però només 8 mm d'alumini. Les aleacions especials i els projectes amb materials mixtos poden requerir tecnologies làser específiques per assolir uns resultats òptims.

2. Quant costa el servei de tallat làser de metall?

Els costos del tall làser depenen de diversos factors: el tipus de material (l'acer inoxidable és més car que l'acer al carboni), el gruix (els materials més gruixuts es tallen més lentament), la complexitat del disseny (més punts de perforació augmenten el temps) i la quantitat (els costos d'instal·lació repartits en comandes més grans redueixen el preu per peça). Normalment, el material representa entre el 30% i el 50% del pressupost, sent el temps de màquina el segon factor més important. L'optimització del disseny —simplificant les geometries, fent un nidi de manera eficient i especificant toleràncies realistes— pot reduir els costos entre un 20% i un 30% sense sacrificar la qualitat.

3. Quina és la diferència entre el tall làser CO2 i el tall làser de fibra?

Els làsers de CO2 utilitzen una mescla de gas per generar un feix de longitud d'ona de 10.600 nm, destacant-se en materials més gruixuts i oferint versatilitat entre metalls i no metalls. Els làsers de fibra utilitzen fibra de vidre dopada amb terres rares que produeix llum de longitud d'ona de 1064 nm, que els metalls absorbeixen de manera més eficient. Els làsers de fibra tallen de 2 a 3 vegades més ràpid en fulls metàl·lics primes, assolen una eficiència energètica del 30% o superior en comparació amb el 10-20% del CO2 i poden tractar metalls reflectants com l'alumini i el coure sense problemes. Tanmateix, els làsers de fibra són principalment per a la fabricació de metall i tenen un cost inicial més elevat, encara que uns costos operatius més baixos compensin aquest desemborsament al llarg del temps.

4. Com preparo els fitxers per al tall làser?

Presenteu fitxers vectorials (format DXF, DWG o AI) amb geometria neta de línia única. Elimineu les línies duplicades, la geometria de construcció i les anotacions de dimensions abans de presentar-los. Convertiu tot el text a contorns, ja que les tipografies no es transfereixen entre sistemes. Verifiqueu l'escala i incloeu una dimensió de referència per evitar errors de mida. Seguiu les regles de disseny, incloent distàncies mínimes forat-vora de 1,5 vegades el gruix del material, separació entre característiques d'almenys 2 vegades el gruix, i toleràncies realistes (±0,1 mm fins a ±0,5 mm segons el gruix del material).

5. Com triar el millor proveïdor de servei de tall per làser?

Avaluïu els proveïdors segons certificacions (IATF 16949 per a l'automoció, ISO 9001 per a qualitat general), capacitats d'equipament (tipus de làser, nivells de potència, mides de llit) i disponibilitat de suport DFM. Sol·liciteu mostres amb els vostres materials específics, verifiqueu els compromisos de temps de resposta i avalueu la rapidesa en la comunicació. Per a aplicacions automotrius, fabricants certificats segons IATF 16949 com Shaoyi Metal Technology ofereixen capacitats integrades des del prototipatge ràpid fins a la producció massiva amb documentació completa de qualitat. Eviteu els proveïdors amb respostes tècniques poc clares, pressupostos irrealment baixos o reticència a compartir informació sobre les instal·lacions.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —