Tall personalitzat de metall desxifrat: de la primera mesura a la peça acabada

Entenent el metall tallat a mida i per què és important

Imagineu-vos demanar una fulla de metall que arriba preparada per instal·lar: sense retallar, sense endevinar mesures, sense malbaratar material. Això és exactament el que ofereix el metall tallat a mida. En lloc de comprar peces estàndard i haver de modificar-les, rebreu materials adaptats amb precisió a les especificacions del vostre projecte.

El tall personalitzat de metall s'ha convertit en essencial en múltiples indústries per una raó senzilla: la precisió importa. Ja sigui que esteu fabricant components automotrius, construint elements arquitectònics o fent un projecte al jardí, disposar de metall tallat a mida elimina treballs repetits costosos i el desperdici de material. El concepte és senzill: doneu les dimensions exactes i els fabricants us entreguen peces preparades per utilitzar immediatament.

Què fa que un tall de metall sigui personalitzat

Així doncs, què separa el tall personalitzat de prendre una fulla de metall estàndard directament de l'estanteria? Es redueix a les especificacions. Quan demaneu metalls tallats a mida, cada dimensió reflecteix els requisits del vostre projecte en lloc d'estàndards industrials arbitraris. Això vol dir que el vostre panell de 47,25 polzades arriba exactament a 47,25 polzades, no arrodonit a la pota més propera.

La fabricació personalitzada de metalls assegura que cada component es fabriqui segons especificacions exactes, reduint la necessitat de modificacions costoses i millorant la integració general del sistema. A diferència dels components comercials, materials tallats amb precisió s'integren perfectament en sistemes existents, minimitzant el temps d'instal·lació i els costos de manteniment a llarg termini.

La personalització va més enllà de les dimensions simples. Podeu especificar:

- Mesures exactes de longitud, amplada i gruix

- Formes complexes i forats

- Patrons de forats i perfils de vores

- Requisits de tolerància per a aplicacions crítiques

Des del material brut fins a la peça de precisió

El viatge des del metall brut fins al component acabat ha canviat de manera dràstica al llarg de les dècades. La fabricació de metalls primerenca depenia completament del tall manual: treballadors qualificats utilitzaven eines manuals i tisores per donar forma als materials. Tot i que era eficaç, aquest mètode introduïa variacions significatives entre les peces.

Els mètodes actuals de precisió expliquen una història diferent. La tecnologia de Control Numèric per Ordinador (CNC) converteix dissenys digitals en ordres de tall precisos, assolint toleràncies tan estretes com ±0,0001 polzades. Segons Red Craft Industry , les màquines CNC modernes poden repetir els mateixos resultats centenars o milers de vegades amb una consistència remarcable.

Aquesta evolució és important tant si és un professional del sector com si és un comprador per primera vegada. Comprendre les tecnologies de tall disponibles, les opcions de materials i els requisits d'especificacions li ajuda a prendre decisions informades; i això és exactament el que ofereix aquesta guia.

El tall personalitzat elimina el desperdici de material i redueix els costos del projecte en oferir exactament el que necessites: ni més ni menys.

Al llarg d’aquest article, aprendràs com navegar per tot el procés de presa de decisions: seleccionar els mètodes de tall adequats, triar els materials correctes, comprendre les especificacions de gruix, definir toleràncies i comunicar-te eficaçment amb els proveïdors. Al final, abordaràs el teu proper projecte de metall personalitzat amb confiança i claredat.

Mètodes de tall de metall explicats

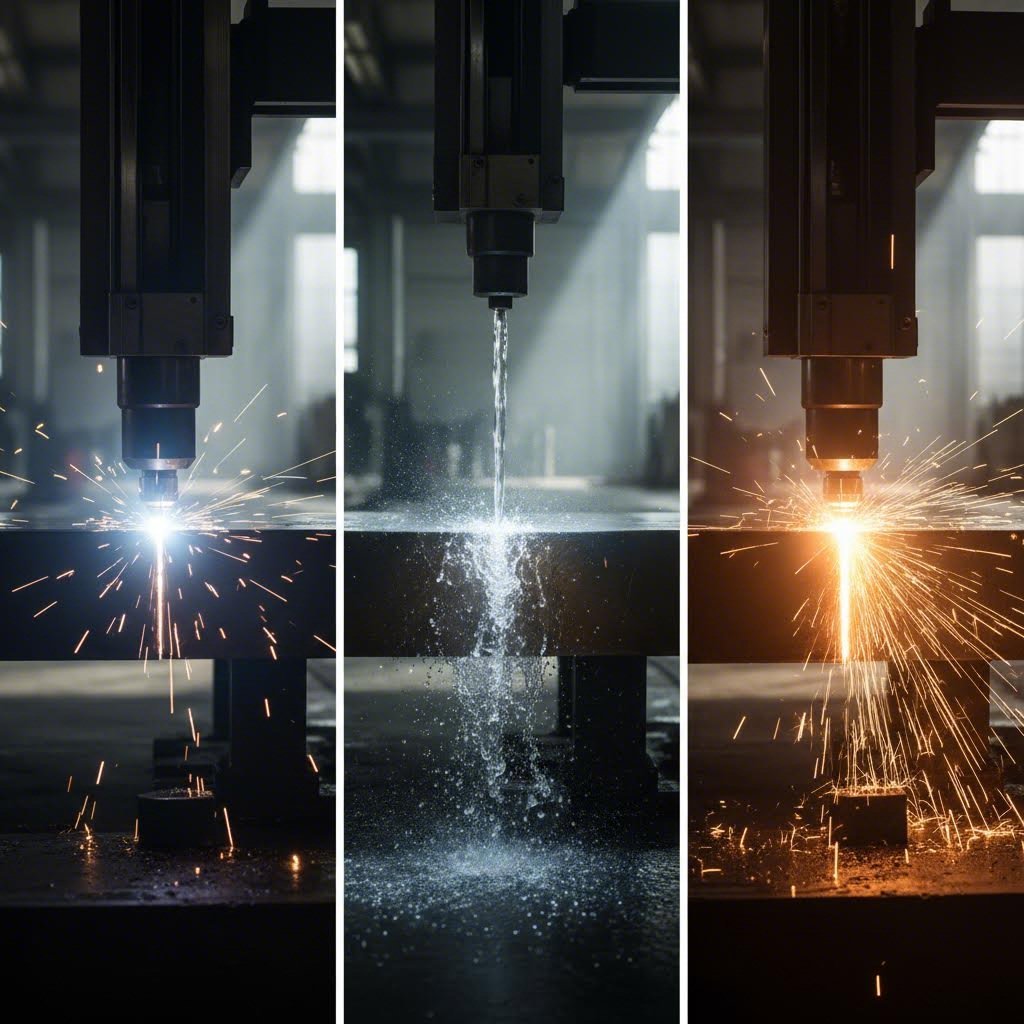

Et preguntes com retallar fulles de metall amb precisió i eficiència? La resposta depèn completament dels requisits del teu projecte. Cada tecnologia de tall ofereix avantatges específics, i comprendre aquestes diferències t’ajuda a triar el mètode adequat per al teu projecte de metall tallat a mida.

Les fàbriques de fabricació modernes solen utilitzar diverses tecnologies de tall, cadascuna optimitzada per a materials específics , gruixos i requisits de precisió. Explorarem les principals opcions disponibles i en quins casos cada una és la més adequada.

Tall amb làser per a una precisió intrincada

Quan el vostre projecte exigeix dissenys intrincats i vores excepcionalment netes, un tallador làser es converteix en el vostre millor alièu. Aquesta tecnologia dirigeix un feix làser d'alta potència sobre la superfície del metall, fent fondre o vaporitzar el material al llarg d'un camí controlat digitalment. El resultat? Talls tan precisos que sovint no necessiten cap acabat addicional.

Segons Zintilon, el tall CNC amb làser és especialment adequat per a treballs detallats, ja que el procés controlat per ordinador assegura talls exactes amb toleràncies ajustades. El feix focalitzat crea cantonades agudes i vores llises que els mètodes manuals simplement no poden igualar.

Les principals avantatges del tall amb làser inclouen:

- Precisió excepcional amb toleràncies tan ajustades com ±0,005 polzades

- Zones afectades per la calor mínimes en comparació amb altres mètodes tèrmics

- Vores netes que requereixen poc o cap postprocessat

- Ideal per a materials de gruix fi a mitjà

- Perfecte per a formes complexes i patrons de forats petits

Tanmateix, el tall làser té limitacions. Té dificultats amb materials molt gruixuts i els metalls reflectants com el coure i el llautó poden requerir equipament especialitzat. Per a l'electrònica, dispositius mèdics i la fabricació de peces de precisió, però, la tecnologia làser ofereix resultats incomparables.

Alternatives de tall per hidrojet i plasma

Què passa quan el tall làser no és l'opció adequada? En aquest cas entren en joc les tecnologies de tall per hidrojet i plasma, cadascuna abordant reptes específics que els làsers no poden gestionar eficaçment.

Tall per Jet d'Aigua utilitza aigua a alta pressió —típicament entre 30.000 i 90.000 psi— barrejada amb un material abrasiu com el granat per tallar gairebé qualsevol material. L'avantatge clau? Cap generació de calor. Això fa que el tall per hidrojet sigui ideal per a materials sensibles a la calor que es deformarien o enduririen amb mètodes de tall tèrmic.

Segons Wurth Machinery , es preveu que el mercat del tall per aigua assoleixi més de 2.390 milions de dòlars el 2034, cosa que reflecteix la creixent demanda d’aquesta tecnologia versàtil. El tall per aigua és excel·lent per tallar:

- Materials gruixuts que superen les capacitats del làser

- Aliatges sensibles a la calor i materials temperats

- Materials compostos i no metàl·lics

- Aplicacions que requereixen distorsió tèrmica nul·la

Tall per Plasma utilitza un enfocament diferent, emprant un arc elèctric i gas comprimit per fondre i foradar metalls conductors. Si esteu treballant amb xapes d’acer de més d’un mig polzada de gruix, el plasma ofereix la millor combinació de velocitat i eficiència de cost.

Les proves realitzades per Wurth Machinery van mostrar que el tall amb plasma era aproximadament entre 3 i 4 vegades més ràpid que el tall per aigua en acer d’una polzada, amb uns costos operatius aproximadament la meitat per peu. Per a la fabricació d’estructures d’acer i la producció d’equips pesants, el plasma ofereix un valor excepcional.

Router CNC CNC el fresat ofereix una altra opció, especialment eficaç per a metalls no ferrosos com l'alumini. Tot i que normalment no s'utilitza per tallar materials gruixuts, el tall CNC excelleix en la creació de perfils precisos i pot combinar el tall amb operacions de doblegament en cel·les de fabricació integrades.

Cisalla representa l'enfocament més directe per a talls rectes. Segons Cubbison , la cisalladora és un procés ràpid que ofereix consistència en una àmplia gamma de gruixos de metall. Quin n'és el compromís? Està limitada als talls en línia recta i pot produir vores més irregulars que altres mètodes.

Comparació dels mètodes de tall: una visió general completa

Trieu el tallador de metall adequat per al vostre projecte requereix valorar diversos factors. La taula següent compara cada mètode de tall segons els criteris més importants:

| Mètode de tall | Compatibilitat de material | Rang d'espessor | Qualitat del tall | Tolerància de precisió | Cost relatiu | Millors aplicacions |

|---|---|---|---|---|---|---|

| Tall Llàser | La majoria de metalls; limitat en materials altament reflectants | Fins a 1" d'acer; òptim per sota de 0,5" | Excel·lent; cal poc acabat posterior | ±0,005" o més ajustat | Mitjà-Alta | Dissenyos intrincats, electrònica, dispositius mèdics |

| Tall per Plasma | Només metalls conductors | de 0,5" a 2"+ d'acer | Bo; pot requerir desbarbat | ±0,015" a ±0,030" | Baix-Mitjà | Acer estructural, maquinària pesant, construcció naval |

| Tall per Jet d'Aigua | Gairebé qualsevol material | Fins a 12" segons el material | Excel·lent; cap zona afectada per la calor | ±0,005" a ±0,010" | Alta | Aeroespacial, materials sensibles a la calor, compostos |

| Tall CNC | Metalls no ferrosos, plàstics | Fins a 1" d'alumini | Bo; net amb l'eina adequada | ±0,005" a ±0,010" | Mitjà | Perfils d'alumini, senyals, envolventes |

| Cisalla | La majoria de metalls en xapa | Fins a 0,5" segons l'equipament | Regular; pot tenir lleugera distorsió | ±0,015" a ±0,030" | Baix | Talls rectes, embutició d’alta volumetria |

Comprendre el kerf—l'amplada del material eliminat durant el tall—també és important quan es especifiquen dimensions. El tall làser produeix el kerf més estret (tan fi com 0,006"), mentre que el plasma crea kerfs més amplis (fins a 0,25"). Això afecta com dimensioneu les peces i calculeu l'ús del material.

Un cop aclarits els mètodes de tall, la següent decisió crítica consisteix a seleccionar el metall adequat per a la vostra aplicació. Els diferents materials responen de manera diferent a cada tecnologia de tall, i combinar les propietats del material amb els requisits del projecte assegura uns resultats òptims.

Triar el metall adequat per al vostre projecte

Heu identificat el mètode de tall que s'ajusta a les vostres necessitats: ara arriba una decisió igualment important. Quin metall heu de tallar realment? Els tipus de metalls disponibles per a la fabricació personalitzada porten característiques úniques, i seleccionar un material inadequat pot menysprear fins i tot el treball de tall més precís.

Penseu-hi d'aquesta manera: un component tallat a la perfecció falla si el material subjacent no pot suportar les exigències de la vostra aplicació. Ja sigui que necessiteu lleugeresa i resistència, resistència a la corrosió o durabilitat econòmica, entenent les propietats del material us guia cap a l'opció adequada.

Ajustar les propietats del metall als requisits del projecte

Abans de profunditzar en metalls específics, considera què exigeix realment el teu projecte. Cada aplicació prioritzarà característiques diferents, i identificar aquestes prioritats simplifica considerablement el procés de selecció.

Les propietats clau a avaluar quan seleccionis el metall inclouen:

- Resistència a la tracció – Quant força de tracció pot suportar el material abans de trencar-se?

- Resistència a la corrosió – Estarà la peça exposada a humitat, productes químics o aire salí?

- Pes – Requereix la teva aplicació components lleugers per a mobilitat o eficiència energètica?

- Maquinabilitat – Amb quina facilitat es pot tallar, conformar i acabar el material?

- Cost – Quin és el teu pressupost, i justifica l'aplicació l'ús de materials premium?

- Aparició – Serà visible el component acabat, requerint consideracions estètiques?

Les teves respostes a aquestes preguntes reduiran significativament les opcions. Una aplicació marina exigeix resistència a la corrosió per sobre de tot. Un component aeroespacial prioritza l'estalvi de pes. Una barana decorativa necessita atractiu visual juntament amb durabilitat.

Acer vs Allumini vs Inoxidable

Analitzem els metalls més habituals especificats per a tallat personalitzat i en quins àmbits destaca cadascun.

Acer al carboni: L'equí d'ús econòmic

Quan el pressupost i la resistència són prioritats principals, l'acer al carboni ofereix un valor excepcional. Segons Impact Fab , l'acer de baix carboni (també anomenat acer suau) es troba a tots els tallers de fabricació perquè és una de les opcions més econòmiques. Amb alta ductilitat i fàcil soldabilitat, aquest material es mecanitza bé i accepta gairebé tots els mètodes de tall sense complicacions.

L'acer al carboni funciona molt bé per a components estructurals, bastidors de màquines i aplicacions en què el material serà pintat o recobert. Tanmateix, no té resistència inherent a la corrosió; sense recobriments protectors, la ferrugine es converteix en un problema inevitable en ambients exposats.

Xapa d'alumini: Campió en lleugeresa

Quan la reducció de pes és clau en el vostre disseny, la xapa d'alumini esdevé l'opció més òbvia. Segons Seather Technology, la densitat de l'alumini és aproximadament un terç de la de l'acer inoxidable, cosa que fa que les peces siguin significativament més fàcils de manipular i transportar.

La xapa d'alumini ofereix més avantatges a part de l'estalvi de pes. El material forma naturalment una capa d'òxid protectora quan s'exposa a l'aire, proporcionant una excel·lent resistència a la corrosió sense necessitat de tractaments addicionals. Sovint, els enginyers especifiquen alumini per a components automotrius, aplicacions aerospacials i qualsevol projecte on la reducció de massa millori el rendiment o l'eficiència.

Tingueu en compte que l'alumini requereix experiència durant la soldadura: la capa d'òxid i la seva elevada conductivitat tèrmica creen dificultats. Tanmateix, per al tall, l'alumini respon bé als mètodes làser, hidroabrasius i de fresat CNC.

Xapa d'Acer Inoxidable: Premium Resistència a la Corrosió

Quan la vostra aplicació ha de fer front a ambients agressius, una fulla d'acer inoxidable ofereix una resistència a la corrosió que l'acer al carboni senzillament no pot igualar. El contingut de crom crea una capa protectora autoregenerativa que manté el metall com nou durant anys.

Però aquí és on la selecció del material es torna matissa. No tots els graus d'acer inoxidable tenen el mateix rendiment, i triar entre l'acer inoxidable 304 i 316 sovint determina l'èxit del projecte.

Segons Geomiq , la diferència clau rau en un únic element: molibdè. L'acer inoxidable grau 316 conté un 2-3% de molibdè, cosa que millora notablement la resistència als clorurs i productes químics agressius. En proves de boira salina, l'acer inoxidable 316 va demostrar una resistència a la corrosió d'aproximadament 10 anys comparat amb només 1 any per al 304 en ambients salins simulats.

Quan us convé pagar un sobrepreu del 20-30% pel 316? Cal considerar-ho essencial per a:

- Aplicacions marines i costaneres

- Equipament per al processament químic

- Components mèdics i farmacèutics

- Instal·lacions exteriors en zones costaneres

Per a aplicacions interiors, equipament de cuina i entorns exteriors lleus, l'acer inoxidable 304 ofereix un excel·lent rendiment a un cost més baix.

Acer galvanitzat: durabilitat exterior amb un pressupost ajustat

I si necessiteu resistència a la corrosió en exteriors sense el preu de l'acer inoxidable? L'acer galvanitzat i l'acer al carboni comparteixen el mateix material base, però el recobriment de zinc proporciona una protecció sacrificial contra la rovella. Això fa que l'acer galvanitzat sigui ideal per a tanques, components estructurals exteriors i equipaments agrícoles on l'aparença importa menys que la longevitat.

Brass i coure: aplicacions especialitzades

Quan compareu llautó amb bronze o considereu aliatges de coure, normalment esteu abordant requisits especialitzats. La conductivitat elèctrica excepcional del coure el fa indispensable per a components elèctrics i aplicacions de cablejat. Segons Impact Fab, el coure també ofereix propietats antibacterianes valuoses en instruments mèdics i superfícies de molt contacte.

El llautó combina conformabilitat amb resistència a la corrosió i una aparença daurada atractiva. El trobareu especificat per a ferramentes decoratives, accessoris marins i components que requereixen propietats de baixa fricció. Ambdós materials es tallen neta amb jet d'aigua i equips làser especialitzats.

Com afecten les propietats del material a la selecció del mètode de tall

La vostra elecció de material influeix directament en quina tecnologia de tall ofereix resultats òptims. Els metalls reflectants com el coure i el llautó suposen un repte per als sistemes làser estàndard: cal equipaments especialitzats o mètodes alternatius. Les plaques gruixudes d'acer al carboni prefereixen el tall per plasma per eficiència de costos, mentre que les xapes primes d'alumini responen excel·lentment a la precisió làser.

Entendre aquesta relació evita errors costosos. Quan especifiqueu alhora el material i el mètode de tall, assegureu que el fabricant pugui oferir la qualitat de vora i les toleràncies que exigeix el vostre projecte.

Un cop aclarida la selecció del material, la següent consideració implica les especificacions de gruix i comprendre el sistema de calibres que els defineix.

Gruix del metall i especificacions de calibre

Aquí hi ha alguna cosa que atrapa als compradors novells: quan algú esmenta «acer de calibre 14», sabeu exactament quin gruix té? Si no és així, no esteu sols. El sistema de calibres per mesurar el gruix del metall sembla contraintuïtiu al principi, però comprendre'l és essencial per encarregar metall tallat a mida que encaixi realment amb el vostre projecte.

El gruix determina tot, des de la integritat estructural fins al tipus de mètodes de tall que funcionen eficaçment. Si us equivoqueu, acabareu amb un material massa fluix per a la feina o tan gruixut que el vostre fabricant necessitarà equipament completament diferent. Desmitifiquem aquest sistema perquè pugueu especificar exactament el que necessiteu.

Lectura del sistema de calibres

El sistema de calibres va sorgir a la indústria britànica del fil abans que existissin sistemes de mesura estandarditzats. Segons Stepcraft , els calibres s'utilitzaven inicialment per identificar el diàmetre del fil durant els processos d'estirat, i la terminologia va quedar establerta també per a làmines metàl·liques.

Aquest és el concepte clau: els números de calibre més baixos indiquen materials més gruixuts. Això va en contra del raonament intuïtiu, segons el qual podria esperar-se que nombres més alts signifiquessin més material. Penseu-hi d'aquesta manera: menys passades a través del tren d’estirat donaven lloc a un fil més gruixut, i per tant a un número de calibre més baix.

Per complicar encara més les coses, el mateix número de calibre produeix gruixos diferents segons el tipus de metall. Un quadre de calibres per làmines metàl·liques esdevé essencial perquè el gruix d'un calibre 14 d'acer difereix del gruix d'un calibre 14 d'alumini. Per exemple:

- acer suau calibre 14 té un gruix de 0,0747 polzades (1,897 mm)

- alumini calibre 14 té un gruix de 0,0641 polzades (1,628 mm)

- acer inoxidable calibre 14 té un gruix de 0,0781 polzades (1,984 mm)

Aquesta variació es produeix perquè cada metall té propietats físiques diferents que afecten com respon al sistema de mesura de calibres. Consulteu sempre la taula adequada pel vostre material específic; fer suposicions pot portar a errors costosos en les comandes.

Context pràctic per als calibres habituals

Entendre les mides dels calibres en context us ajuda a visualitzar el que esteu demanant realment. Segons MetalsCut4U, triar el calibre adequat depèn dels requisits estructurals, les limitacions pressupostàries i les consideracions estètiques.

Així és com els calibres habituals es tradueixen en aplicacions reals:

- gruix d'acer de calibre 10 (0,1345 polzades / 3,416 mm) – Treballs estructurals pesats, bastidors d'equipament industrial, llits de remolcs i aplicacions que exigeixen màxima rigidesa

- gruix d'acer de calibre 11 (0,1196 polzades / 3,038 mm) – Suports resistents, reforsos estructurals i components per a construcció comercial

- gruix d'acer de calibre 14 (0,0747 polzades / 1,897 mm) – Treballs generals de fabricació, panells automotrius, envoltòries d'equips i aplicacions estructurals moderades

- gruix de 16 calibres (0,0598 polzades / 1,518 mm) – Aplicacions lleugeres incloent conductes de climatització, panells decoratius i components interiors

- 18-22 gauge – Recobriments de paret fina, elements decoratius i aplicacions on la reducció de pes és més important que la resistència elevada

Límits d'espessor segons el mètode de tall

L'espessor del material determina directament quines tecnologies de tall funcionaran de manera efectiva. Cada mètode té rangs d'espessor òptims; excedir aquests límits compromet la qualitat del tall, la precisió o la viabilitat econòmica.

Segons Benchmark Abrasives, el tall làser destaca en materials de gruix fi, generalment inferiors a 3/4 de polzada, mentre que el tall per plasma pot gestionar xapes més gruixudes fins a 1 polzada o més amb velocitats de processament significativament més ràpides.

Límits d'espessor en el tall làser

Els sistemes làser funcionen òptimament en materials prims a mitjans. La majoria de làsers industrials de fibra poden treballar l'acer fins a uns 2,5 cm, però la qualitat del tall i la velocitat disminueixen notablement més enllà de 1,27 cm. Per a treballs de precisió que requereixin toleràncies ajustades i vores netes, cal mantenir-se en materials inferiors al calibre 14, on els làsers brillen realment.

Avantatges del gruix en el tall per plasma

Quan el vostre projecte implica un gruix d'acer de calibre 10 o superior, el tall per plasma esdevé cada cop més atractiu. Aquesta tecnologia talla plaques més gruixudes de manera més ràpida i econòmica que les alternatives làser. Tanmateix, cal esperar una zona afectada tèrmicament més gran i vores que necessiten un acabat secundari per a aplicacions de precisió.

Versatilitat del tall per hidrojet

El tall per hidrojet pot gestionar l'abast de gruixos més ampli: des de fulles primes fins a materials de 15 cm de gruix o més. Segons Benchmark Abrasives , aquesta tècnica de "tall fred" produeix gairebé cap zona afectada tèrmicament, fet que la fa ideal per a materials gruixuts sensibles a la calor on no es pot tolerar la distorsió tèrmica.

Com l'espessor afecta la qualitat del tall

Els materials més gruixuts creen majors desafiaments per a qualsevol mètode de tall. L'amplada del tall —material eliminat durant el procés— augmenta amb l'espessor, afectant la precisió dimensional. Els mètodes basats en calor, com el làser i el plasma, generen zones afectades tèrmicament més grans en materials més gruixuts, cosa que pot endurir els extrems i requerir desbarbat. Quan especifiqueu toleràncies ajustades en materials d'alt gruix, discutiu els resultats assolibles amb el vostre proveïdor abans de finalitzar les especificacions.

Taula de referència d'espessor segons calibre d'acer

La següent taula proporciona una taula completa d'espessors de metall segons calibre, mostrant dimensions reals i mètodes de tall recomanats per als calibres habituals. Utilitzeu aquesta referència quan especifiqueu els vostres requisits de metall tallat personalitzat:

| Número de la gàbia | Acer suau (polzades) | Acer suau (mm) | Alumini (polzades) | Acer inoxidable (polzades) | Mètodes de tall recomanats |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Waterjet |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Waterjet |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Waterjet, Làser d'alta resistència |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plasma, Waterjet, Làser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Làser, Plasma, Waterjet |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Làser (òptim), Waterjet, Plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Làser (òptim), Waterjet, Tall mecànic |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Làser, Tall mecànic, Waterjet |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Làser, Tall mecànic |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Làser, Tall mecànic |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Làser, Tall mecànic |

Fixeu-vos com els mètodes de tall recomanats canvien a mesura que augmenten els números de calibre (i disminueix el gruix). Els calibres més pesants prefereixen plasma i waterjet, mentre que els més lleugers entren en el camp del làser i el tall mecànic. Aquesta relació ajuda a ajustar els requisits de gruix a les capacitats de fabricació adequades.

Un cop enteses les especificacions de calibre, la consideració següent són les toleràncies: la desviació acceptable respecte a les dimensions especificades que determina si les peces encaixen realment tal com estan dissenyades.

Toleràncies i precisió en el tall personalitzat de metall

Heu seleccionat el material, determinat el calibre adequat i escollit un mètode de tall. Però aquí hi ha una pregunta que diferencia els projectes exitosos dels fracassos frustrants: quant han d'aproximar-se a les dimensions especificades les peces acabades?

Aquí és on entren en joc les toleràncies —i on molts compradors novells cometin errors costosos. Si especifiqueu toleràncies massa estretes, pagareu preus elevats per una precisió que no necessiteu. Si les especifiqueu massa amplis, les vostres peces no encaixaran correctament. Comprendre aquest equilibri us estalviarà diners i maldecaps.

Què significa la tolerància per a les vostres peces

La tolerància fa referència a la desviació acceptable respecte a les dimensions especificades. Quan demaneu una peça d'exactament 12,000 polzades de longitud, cap mètode de tall ofereix la perfecció; sempre hi ha alguna variació. La tolerància defineix quant canvi roman acceptable per a la vostra aplicació.

Penseu-hi d'aquesta manera: si la vostra tolerància és de ±0,010 polzades, una peça de 12,000 polzades que mesuri entre 11,990 i 12,010 polzades passarà la inspecció. Les peces fora d'aquest interval seran rebutjades o requeriran reprocessament.

Segons Hypertherm , el tall làser aconsegueix generalment toleràncies dimensionals inferiors a 0,01 polzades (0,25 mm), mentre que els sistemes de plasma X-Definition ofereixen aproximadament 0,02 polzades (0,5 mm). Aquesta diferència —aproximadament el gruix d'una targeta de visita— determina quina tecnologia s'ajusta millor a les vostres necessitats.

Heus aquí el punt clau: una tolerància més ajustada no és automàticament millor. Abans de demanar una precisió de "qualitat làser", pregunteu-vos si la vostra aplicació realment ho requereix. Les peces que passen directament de la taula de tall a la soldadura rarament necessiten les toleràncies més estretes —la pròpia soldadura introdueix més variació que el tall.

Estàndards de precisió segons sectors

Diferents sectors exigeixen nivells de precisió molt diferents. Els components aerospacials requereixen toleràncies extraordinàriament estretes perquè la vida de les persones depèn d’un ajust perfecte. En canvi, el treball artístic en metall admet més variació sense comprometre la funció o l’aparença.

Segons Komacut, diversos tipus de toleràncies regulen la fabricació personalitzada de metalls tallats:

- Toleràncies dimensional – Variacions en longitud, amplada i posicions de col·locació dels forats

- Toleràncies angulars – Desviació permesa respecte als angles de doblegat previstos, típicament ±0,5° a ±1°

- Toleràncies d'espessor – Variació admissible en l'espessor del material respecte als valors especificats

- Toleràncies de planor – Desviació acceptable respecte a una superfície perfectament plana

Les toleràncies estàndard de tall làser oscil·len entre ±0,20 mm per a treballs d’alta precisió i ±0,45 mm per a aplicacions generals. Quan les peces hagin d’acoplarse a muntatges de precisió—penseu en dispositius mèdics o carcasses electròniques—cal especificar toleràncies més ajustades. Per a components estructurals o peces que s’hagin de soldar, normalment n’hi ha prou amb les toleràncies estàndard.

Factors que influeixen en la precisió assolible

Diverses variables afecten la precisió que el fabricant pot assolir realment. Comprendre aquests factors ajuda a establir expectatives i especificacions adequades.

- Mètode de tall – El làser i el tall per jet d’aigua aconsegueixen toleràncies més ajustades que el plasma o el cisallat

- Tipus de material – Les propietats dels metalls varien; materials més tous com l'alumini poden presentar una variació major que l'acer

- Gruix del material – Un material més gruixut crea majors desafiaments de tall i toleràncies més amplis

- Calibratge de la Màquina – L'equipament ben mantingut i recentment calibrat ofereix resultats més consistents

- Expertesa de l'operador – Els operadors qualificats optimitzen els paràmetres per a cada treball específic

- Complexitat del component – Geometries complexes amb cantonades tancades posen més en qüestió la precisió que les formes senzilles

La complexitat de la peça mereix atenció especial. Una simple planxa rectangular pot mantenir toleràncies més estretes fàcilment. Afegiu forats complexos, radis tancats i patrons múltiples de forats, i sovint la precisió assolible es fa més laxa. Discutiu les geometries complexes amb el vostre fabricant abans de definir les especificacions.

Qualitat del vora i consideracions superficials

La tolerància inclou més que només dimensions: la qualitat del vora també és important. Diversos factors afecten el vora acabat que tindran les vostres peces.

Zones afectades tèrmicament (ZAT) ocorren amb mètodes de tall tèrmic com el làser i el plasma. La calor intensa canvia les propietats del metall adjacent al tall, podent endurir el cantell o provocar discoloració. El tall làser minimitza la zona afectada per la calor (HAZ) gràcies al seu feix concentrat, mentre que el plasma crea àrees més grans afectades.

Formació de llenties —per definir escòria, és el material fos que es torna a solidificar a la cara inferior dels talls. Segons JLC CNC, l'escòria s'acumula quan la pressió del gas d'assistència és massa baixa o quan l'alçada de la tovera és incorrecta. Una configuració adequada de la màquina evita l'escòria, però algunes aplicacions requereixen neteja posterior al tall independentment.

Acabat de superfície varia segons el mètode i el material. El tall làser normalment produeix els vores més llisos, mentre que el plasma pot deixar estries visibles que requereixen un acabat secundari en aplicacions cosmètiques.

La relació cost-tolerància

Les toleràncies més ajustades augmenten inevitablement els costos —de vegades de manera dràstica. Segons Hypertherm, les toleràncies innecessàriament estrictes sobrecarreguen les operacions amb diverses categories de despeses:

- Inversió en equipament – Les màquines capaces de toleràncies més estretes costen significativament més; els sistemes làser poden costar centenars de milers d'euros més que les alternatives de plasma

- Costos d'inspecció – Les toleràncies més estretes requereixen equips de mesura sofisticats; una màquina de mesura per coordenades (CMM) pot costar fins a 120.000 $

- Requisits de formació – Mesurar toleràncies ajustades exigeix habilitats especialitzades i personal amb una remuneració més elevada

- Taxes de rebuig – Especificacions més estrictes vol dir que més peces queden fora dels rangs acceptables

- Rendiment reduït – Assolir la màxima precisió sovint requereix velocitats de tall més lentes

Tingueu en compte això: alguns creuen que les aliatges de titani o tungstè representen el metall més resistent de la Terra per a certes aplicacions, però ni tan sols treballar amb el metall més resistent del món requereix toleràncies innecessàriament estretes llevat que la funció ho exigeixi. Adaptar les especificacions de tolerància a les necessitats reals, en lloc de triar per defecte «tan ajustat com sigui possible», optimitza l'economia del vostre projecte.

Quan especificar toleràncies estretes

Reserveu especificacions de toleràncies estretes per a aplicacions on la precisió és realment important:

- Peça ajustades en muntatges de precisió

- Components per a dispositius mèdics o aplicacions aerospacials

- Peçes que interactuen amb components mecanitzats per CNC

- Vores visibles en treballs decoratius d'alta gamma

Per a components estructurals, peces que s'hagin de soldar, o aplicacions on la pintura o el recobriment en pols cobreixin les vores, normalment les toleràncies estàndard ofereixen resultats funcionals idèntics a un cost inferior.

Un cop enteses les toleràncies, el següent pas consisteix a traduir els vostres requisits en especificacions clares que els fabricants puguin executar amb precisió: començant per tècniques adequades de mesurament i pràctiques de documentació.

Com mesurar i especificar la vostra comanda

Enteneu les toleràncies, els materials i els mètodes de tall, però cap d'aquest coneixement importa si les vostres mesures són incorrectes o si les especificacions confonen el fabricant. Aconseguir una fulla de metall tallada a mida que encaixi perfectament al vostre projecte comença molt abans de començar el tall. Comença amb la manera en què mesureu, documenteu i comuniquem els vostres requisits.

Sembla senzill? Molts compradors novells ho descobreixen quan les peces arriben lleugerament fora d'especificacions. Analitzem les pràctiques que distingeixen els encàrrecs exitosos dels reintents frustrants.

Mesurar per a la precisió

Les mesures precises formen la base de cada comanda exitosa de fulla de metall tallada a mida. Abans de documentar qualsevol dimensió, assegureu-vos d'utilitzar eines i tècniques adequades.

Utilitzeu instruments de mesura adequats

Una cinta mètrica estàndard serveix per a estimacions aproximades, però la fabricació personalitzada de metall requereix més precisió. Segons Sheet Metal Masion, heu de mesurar el gruix amb un peu de rei o un micròmetre, sempre en una àrea plana i accessible de la fulla. Per a les dimensions de longitud i amplada, les regles d'acer o les cintes mètriques de precisió ofereixen l'exactitud que necessita el vostre projecte.

Considereu aquestes recomanacions d'eines:

- Calibres digitals – Essencial per verificar el gruix i les dimensions de detalls petits

- Regles d'acer – Ideal per mesures lineals amb graduacions de 1/64 de polzada o 0,5 mm

- Micròmetres – Obligatori quan les toleràncies més ajustades de ±0,005 polzades són importants

- Escuadres de precisió – Verifiqueu la perpendicularitat de les vores de referència abans de mesurar

Tingueu en compte la retirada de material

Aquí és on molts comandes s'equivoquen: oblidar que el tall elimina material. Segons ESAB , el kerf és l'amplada del material que el procés de tall elimina en travessar la placa. Un tall de plasma pot eliminar 0,150 polzades o més, mentre que un tall làser normalment només elimina entre 0,020 i 0,050 polzades.

Les màquines CNC modernes compensen automàticament el kerf: el control desplaça el trajecte de l'eina mitjançant la meitat de l'amplada del kerf. Tanmateix, heu d'entendre aquest concepte quan dissenyeu peces que han d'encaixar juntes o ajustar-se amb precisió dins d'un muntatge. Si proporcioneu fitxers preparats per al tall, confirmeu amb el vostre fabricant si ja s'ha aplicat la compensació del kerf o si ells l'afegiran.

Verifiqueu les dimensions crítiques

Mesura dues vegades, encarrega una. Per a característiques crítiques — ubicacions de forats, superfícies d'ajust i punts d'interfície — verifica les mesures des de múltiples punts de referència. Comprova els càlculs, especialment quan es converteix entre unitats mètriques i imperials. Un simple error matemàtic en un comanda gran es converteix en una lliçó costosa.

Creació d'especificacions clares de tall

El teu fabricant només pot produir el que comuniques clarament. Les especificacions ambigües porten a trucades telefòniques, retards i errors potencials. Aquesta és la manera de documentar els teus requisits professionalment.

Formats de fitxer per a treballs CNC

Quan es presenten dissenys digitals, el format del fitxer importa. Segons PTSMAKE, els fitxers DXF requereixen netejar elements innecessaris, verificar línies superposades, assegurar l'escala adequada i confirmar totes les dimensions. El format basat en vectors assegura escalabilitat sense pèrdua de qualitat, cosa que el fa ideal per a aplicacions de fabricació.

Els formats de fitxer recomanats inclouen:

- DXF – Norma industrial per a trajectòries de tall 2D; assegureu-vos que la geometria és neta i que les capes estan organitzades

- DWG – Format natiu d'AutoCAD; compatible amb equipaments de fabricació

- STEP o IGES – Preferit per a models 3D que requereixen el desenvolupament de patrons plans

- Dibuixos PDF – Acceptable per a peces senzilles amb acotació clara; no adequat per a geometries complexes

Abans d'enviar els fitxers, convertiu tot el text en geometria, combineu les línies connectades i verifiqueu que el fitxer utilitzi les unitats correctes. Incloure un gràfic de diàmetres de broca o una taula de gruixos de xapa metàl·lica amb la documentació ajuda als fabricants a verificar que les especificacions coincideixen amb la vostra intenció.

Requisits del dibuix i notació dimensional

Encara que s'utilitzin fitxers digitals, incloeu un dibuix acotat que mostri les mesures crítiques. Utilitzeu una notació dimensional estàndard: indiqueu clarament quines dimensions són crítiques i quines són només de referència. Especifiqueu els punts de referència (superfícies de referència) perquè els fabricants mesurin des dels mateixos llocs que heu utilitzat vosaltres.

Segons PTSMAKE, la documentació adequada hauria d'incloure especificacions del material, quantitats requerides i qualsevol instrucció especial. La gestió de capes en els vostres fitxers té un impacte significatiu en com els fabricants interpreten el disseny: cal separar les capes per als camins de tall, línies de doblegament, dimensions i anotacions.

Els errors més comuns a evitar

Aprendre dels errors d'altres estalvia temps i diners. Aquests errors apareixen repetidament en comandes personalitzades de metall:

- Oblidar l'amplada de tall – Si esteu dissenyant peces que s'encaixen o s'ajunten, recordeu que el tall elimina material entre elles

- Especificar toleràncies impossibles – Demanar ±0,001 polzades en peces tallades amb plasma perd temps a tothom; ajusteu les toleràncies a les capacitats del mètode de tall

- Referències dimensionals poc clares – "12 polzades del vora" no significa res sense especificar quina vora; utilitzeu referències clares de datum

- Falta d'especificacions del material – "Acer" no és una especificació; indiqueu la qualitat, el gruix i qualsevol requisit superficial

- Ignorar les toleràncies de doblegament – Segons Sheet Metal Masion, si hi ha doblecs al vostre disseny, heu d'afegir material addicional per a cada doblec; no incloure la tolerància de doblec provoca peces finals més petites del que cal

Consideracions sobre la quantitat i preus per lots

La quantitat de peces que demaneu afecta tant el preu com els terminis de lliurament. Normalment, els fabricants ofereixen preus escalonats: quantitats més grans redueixen el cost per peça perquè el temps de preparació es reparteix entre més peces. Tanmateix, demanar quantitats que no necessiteu bloqueja capital i espai d’emmagatzematge.

Parleu amb el vostre proveïdor sobre opcions de mida de lot. Alguns fabricants ofereixen reduccions de preu en quantitats concretes (10, 25, 50, 100 peces). Altres ofereixen descomptes per volum en una escala progressiva. Per a treballs de prototip o sèries petites, espereu preus més alts per peça però un temps de resposta més ràpid.

Llista de verificació pas a pas per fer comandes

Abans de presentar la vostra comanda de metall tallat a mida, reviseu aquesta llista de verificació per assegurar-vos que no s’ha oblidat res:

- Selecció de material – Especifiqueu el tipus exacte de material i la seva qualitat (per exemple, acer inoxidable 304, aluminio 6061-T6, acer suau A36); confirmeu que el material és adequat per al vostre mètode de tall

- Especificació del gruix – Indiqueu el gruix en calibre o en decimals amb les unitats; feu referència a una taula de calibres si utilitzeu números de calibre per verificar les dimensions reals

- Documentació de dimensions – Proporcioneu dibuixos clars amb totes les dimensions crítiques indicades; incloeu fitxers DXF o DWG per a formes complexes; especifiqueu explícitament les unitats (polzades o mil·límetres)

- Requisits de Tolerància – Indiqueu les toleràncies requerides per a les dimensions crítiques; utilitzeu toleràncies estàndard quan no es necessiti gran precisió per reduir costos

- Quantitat i lliurament – Confirmeu el nombre de peces i la data de lliurament desitjada; consulteu sobre preus per lots si les quantitats són flexibles

- Expectatives d'acabat – Especifiqueu els requisits de qualitat dels vores, les necessitats d'acabat superficial i qualsevol operació secundària (desbarbat, recobriment, etc.)

- Verificació de fitxers – Comproveu els fitxers digitals per detectar geometries solapades, escalat correcte i una organització neta de capes abans de l'entrega

Un cop les vostres especificacions estiguin clarament documentades i verificades, esteu preparats per explorar com el metall tallat a mida pot servir en diferents aplicacions, des de la fabricació industrial fins a projectes bricolatge del cap de setmana.

Aplicacions habituals del metall tallat a mida

Ara que enteneu com especificar i demanar metall tallat a mida, potser us pregunteu: què podeu construir realment amb això? Les aplicacions abasten des d'operacions industrials massives fins a projectes al garatge durant el cap de setmana. Sigui que gestioniu una instal·lació de fabricació d'acer o que us enfrenteu al vostre primer marc metàl·lic bricolatge, els materials tallats amb precisió obren portes que els productes estàndard simplement no poden oferir.

Explorarem com diferents indústries i usuaris fan servir el metall tallat a mida, donant-vos idees i context per als vostres propis projectes.

Aplicacions industrials i de fabricació

Les instal·lacions de fabricació són els majors consumidors de metall tallat a mida, i amb motiu. Quan es produeixen centenars o milers de components idèntics, començar amb fullons tallats amb precisió elimina nombroses hores de processament secundari.

Fabricació i reparació d'automòbils

El sector automobilístic depèn en gran mesura dels components metàl·lics de precisió. Segons P&D Metal Works , els OEM (fabricants d'equips originals), inclosos els fabricants d'automòbils, confien en peces fabricades a mida que han de complir especificacions concretes i produir-se en grans quantitats.

Les aplicacions automobilístiques inclouen:

- Components del caixís – Elements estructurals que requereixen dimensions exactes per a un muntatge adequat i un bon rendiment en seguretat

- Suports de suspensió – Punts de muntatge que han d'encaixar amb precisió amb les especificacions del vehicle

- Reforsos estructurals – Xapes d'acer i reforços que fortaleixen zones sotmeses a alta tensió

- Panells del cos – Seccions de substitució per a reparacions després de col·lisions i treballs de restauració

- Components personalitzats del sistema d'escapament – Capçaleres, brides i suports de muntatge per a aplicacions de rendiment

Per als fabricants d'automòbils que requereixen qualitat certificada segons la IATF 16949, la col·laboració amb proveïdors especialitzats assegura que els components de precisió per a aplicacions de xassís i suspensió compleixin els rigorosos estàndards del sector. Empreses com Shaoyi Metal Technology ofereixen prototipatge ràpid en menys de 5 dies al costat de capacitats de producció massiva automatitzada, ajudant les cadenes d'aprovisionament automotrius a mantenir la qualitat mentre es compleixen terminis exigents.

Arquitectura i construcció

Edificis grans i petits incorporen components metàl·lics personalitzats en tota la seva estructura. Segons Schorr Metals, els edificis resistents sovint tenen metall en la seva estructura, i alguns edificis fins i tot estan fets íntegrament de metall. La fabricació personalitzada permet obtenir bigues, suports i fulles metàl·liques específiques amb les dimensions exactes necessàries.

Les aplicacions en construcció inclouen:

- Suports estructurals – Punts de connexió entre bigues, columnes i armadures

- Plaques d'acer – Plaques base, plaques reforçades (gusset) i plaques de rodament per a connexions estructurals

- Elements arquitectònics – Baranes personalitzades, esglaons metàl·lics i ferraderia decorativa

- Perfil d'alumini – Estructures per a parets cortina, vitrines i sistemes de vidratge

- Portes de seguretat i tanques – Adaptades a mides específiques d'obertura i requisits de seguretat

La precisió és especialment important en aplicacions arquitectòniques on la ferraderia visible esdevé part de l'estètica del edifici. Senyals metàl·liques personalitzades tallades amb làser, marcadors d'adreça i panells decoratius afegeixen un caràcter distintiu mentre compleixen funcions pràctiques.

Equips de fabricació i peces de màquina

Tota instal·lació de fabricació conté equips que eventualment necessiten peces de recanvi, i sovint aquestes peces no estan disponibles al mercat. El tall personalitzat permet la fabricació de:

- Proteccions de màquina i envolvents – Barres de seguretat dimensionades amb precisió per a equips específics

- Components de cintes transportadores – Rails laterals, suports de muntatge i plaques guia

- Plaques d'utillatge – Fixtures i plantilles de sujecció per a processos de producció

- Estructures de suport d'equipaments – Suports estructurals per a maquinària industrial

Indústries mèdiques i de precisió

Segons Schorr Metals, molts equips mèdics treballen amb metall, com ara eines quirúrgiques i maquinària complexa. Les eines mèdiques de metall poden fabricar-se amb dimensions molt específiques i precises i sol·licitar-se en volum. El sector mèdic exigeix toleràncies excepcionalment ajustades, cosa que fa del tall làser el mètode preferit per a aquestes aplicacions.

Projectes de bricolatge i aficionats

No cal disposar d'una instal·lació industrial per aprofitar els metalls tallats a mida. Cada cop més aficionats, makers i entusiastes de la millora domèstica recorren a serveis professionals de tall per a projectes que requereixen una precisió superior a la que poden assolir les eines manuals.

Encapsulats personalitzats i projectes electrònics

Està construint una carcassa d'ordinador personalitzada, un xassís d'amplificador o un panell de control? Talls de plaques d'acer o aluminis tallats amb especificacions exactes eliminen hores de treball manual i produeixen resultats professionals. El tall làser permet realitzar patrons complexos de ventilació i ubicacions precises de forats de muntatge que suposarien un repte fins i tot per a metal·listes experimentats que utilitzin mètodes manuals.

Art i ferrateria decorativa

Segons PrimeWeld , els projectes d'art metàl·lic van des de decoracions geomètriques senzilles per a parets fins a escultures elaborades de dracs. El tall personalitzat proporciona components amb formes exactes que els artistes muntan i solden per crear peces acabades. Algunes aplicacions populars en art inclouen:

- Senyals metàl·liques personalitzades amb cal·ligrafia i dissenys intrincats

- Escultures per a jardí i art per a exteriors

- Panells decoratius per a muntar a la paret

- Components de mobiliari que combinen estructures metàl·liques amb fusta o vidre

Millora del habitatge i reformes

Els propietaris que porten a terme projectes de reforma troben inestimable el metall tallat a mida per a aplicacions on les mides estàndard no encaixen. Penseu en suports personalitzats per a prestatgeries flotants, plafons de mida precisa per a reparacions estructurals o components de bastidor metàl·lic per a mobles empotrables. Tenir peces tallades professionalment comporta resultats més nets i una instal·lació més ràpida.

Restauració i modificació d'automòbils

Segons Schorr Metals, els cotxes que necessiten reparacions i restauració requereixen peces noves de metall des del tren inferior fins a l'interior i a la carroceria exterior. Moltes vegades, aquestes peces han de seguir dimensions personalitzades perquè encaixin al bastidor existent del vehicle. Els aficionats que restauren vehicles clàssics o construeixen cotxes personalitzats solen demanar regularment:

- Talles de terra de maleter i seccions de substitució

- Suports personalitzats i plafons de muntatge

- Components de barana antivolt rol tallats segons especificacions

- Panells de terra del maleter i arcos de roda

Organització del taller i garatge

Els projectes de fabricació metàl·lica per al propi taller representen aplicacions inicials populars. Les taules de soldadura, els prestatges d'emmagatzematge d'eines i els suports d'equip beneficien-se de components tallats amb precisió. Començar amb peces dimensionades amb exactitud facilita el muntatge: les cantonades encaixen correctament, les prestatgeries queden nivellades i el producte final té un aspecte professional.

Resum d'aplicacions industrials

La llista següent organitza les aplicacions habituals de talls metàl·lics personalitzats per sectors, ajudant-vos a identificar on encaixa el vostre projecte:

- Automotiu – Components del xassís, suports, panells de carroceria, sistemes d'escapament, elements de cabina de rotllo

- Construcció – Suports estructurals, plaques base, baranes, escales, elements arquitectònics

- Fabricació – Proteccions de màquines, parts de cintes transportadores, fixtures d'eines, bastidors d'equipaments

- Mèdic – Instruments quirúrgics, carcasses d'equips, components de precisió

- Aparatge – Tanques, portals, suports per a plantes, pantalles decoratives, vores

- Agricultura – Peça de reparació d'equipaments, suports personalitzats, solucions d'emmagatzematge

- Aficcionat/bricolatge – Envoltòries, projectes artístics, mobles, millores domèstiques, restauració

- Senyalització – Senyals metàl·liques personalitzades, marcadors d'adreces, identificació comercial, senyalització orientativa

Sigui quina sigui la vostra aplicació, els principis romanen constants: selecció adequada del material, mètode de tall apropiat, especificacions clares i expectatives de toleràncies realistes. Però fins i tot les peces tallades a la perfecció sovint requereixen processos addicionals abans de ser realment utilitzables, cosa que ens porta als acabats i operacions secundàries.

Acabats i operacions secundàries

El vostre metall tallat a mida arriba amb dimensions precises, però està realment preparat per utilitzar? En molts casos, la resposta és no. Les vores en brut poden ser prou afilades per tallar guants, massa rugoses per impedir un muntatge correcte, o simplement tenir un aspecte massa industrial per a aplicacions visibles. Aquí és on les operacions secundàries transformen una peça tallada en un component acabat.

Comprendre aquests processos posteriors al tallat us ajuda a especificar exactament què necessiteu i evitar pagar per operacions que no aporten valor a la vostra aplicació concreta.

Desbarbat i acabat d'arestes

Cada mètode de tallat deixa algun tipus d'imperfecció en el cantell. El tallat làser produeix els cantells més nets, però fins i tot aquests poden requerir atenció en aplicacions crítiques per a la seguretat. El tallat per plasma sovint deixa irregularitats més pronunciades, mentre que el cisallat pot crear rebaves significatives al llarg de la línia de tall.

Segons Timesavers, el desbarbat és un procés que elimina imperfeccions i vores afilades, anomenades rebaves, dels productes metàl·lics mecanitzats i els deixa amb vores suaus. Sense un desbarbat consistent, les rebaves poden causar problemes de longevitat, seguretat i funcionalitat.

Per què és important el desbarbat

Les vores afilades creen problemes reals en múltiples aspectes:

- Preocupacions de seguretat – Les rebaves afilades com navalles lesionen els treballadors durant la manipulació i el muntatge

- Requisits d'ajust – Les vores elevades impedeixen que les peces encaixin correctament o reposin planes

- Adhesió de revestiment – Les vores afecten la cobertura de pintura i recobriment en pols

- Estàndards estètics – Les vores visibles en els productes acabats han de tenir un aspecte net i professional

Mètodes habituals de desvagat

Els diferents tipus de vora requereixen enfocaments diferents per a la seva eliminació. Segons Timesavers, hi ha dos tipus principals de vores: lloses i fixes. Les vores lloses són relativament fàcils d'eliminar, mentre que les vores fixes requereixen mètodes de desvagat més extensos.

Aquests són els principals enfocaments de desvagat:

- Desbarbat manual – Utilitzar eines manuals per politir, llissar o raspar vores; econòmic però lent i intensiu en mà d'obra

- Desvagat mecànic – Màquines automàtiques que realitzen operacions de rectificació; eficient i coherent per a grans volums

- Cepillat – Discs giratoris amb filaments metàl·lics o de filferro que raspen les vores; ràpid i econòmic per a moltes aplicacions

- Tombadura – Les peces giren en una cambra amb mitjà abrasiu; excel·lent per a components petits i processament per lots

- Desbarbatge tèrmic – La calor i els gasos combustibles vaporitzen les rebaves en zones de difícil accés; ideal per a geometries complexes

El desbarbatge mecànic ofereix avantatges significatius per al treball de producció. Segons Timesavers , el desbarbatge automatitzat és molt més eficient i es pot utilitzar en una gran varietat d'operacions de mecanitzat, oferint resultats fiables i ràpids mentre elimina completament les rebaves de les estructures de les peces treballades.

Tractaments i recobriments superficials

Més enllà del benatjat d’arestes, moltes aplicacions requereixen tractaments superficials protectors o decoratius. Aquests recobriments allarguen la vida dels components, milloren l'aparença i augmenten les característiques de rendiment.

Segons D+M Metal Products, sovint es realitza l'acabat superficial per protegir les peces metàl·liques de la corrosió i el desgast. Aquests processos inclouen la pintura en pols, l’anodització i el galvanitzat—cadascun amb avantatges específics per a diferents aplicacions.

Opcions habituals d'acabat

- Revestiment en polvere – Un procés d'aplicació sec en què la pols carregada electrostàticament s'adhereix al metall connectat a terra, que després es polimeritza en un forn per formar un acabat durador i atractiu; disponible en nombrosos colors i textures; ideal per a equipaments exteriors i peces que requereixen colors brillants i resistents a la descoloració

- Alumini anoditzat – Un procés electroquímic que engreixa la capa d'òxid natural de l'alumini, millorant la resistència a la corrosió i a l'abrasió, alhora que permet l'absorció de colorants per a la coloració; preferit per a aplicacions arquitectòniques i estructurals on la protecció i l'aparença metàl·lica són fonamentals

- Galvanització – La galvanització per immersió o electro-galvanització aplica un recobriment de zinc que proporciona protecció sacrificial contra la corrosió; econòmica per a components d'acer exteriors on l'aparença és menys important que la longevitat

- Electroplatge – Aplicació de capes fines de zinc, níquel, crom o altres metalls per a protecció o atractiu visual; el recobriment de crom afegeix brillantor decorativa mentre que el níquel proporciona resistència a la corrosió

- E-coating – El recobriment per electrodeposició proporciona una cobertura uniforme fins i tot en àrees encreuades; s'utilitza habitualment com a capa primer abans dels acabats superficials

- Pintura – Aplicació tradicional de pintura humida; menys duradora que la pintura en pols però ofereix combinacions de colors il·limitades i retocs més fàcils

Anodització vs. Pintura en pols

Aquests dos acabats populars compleixen funcions diferents. Segons Gabrian, l'anodització és ideal quan es desitgen marges dimensionals ajustats, una excel·lent resistència a la corrosió i al desgast, i un aspecte metàl·lic atractiu. La pintura en pols pot ser la solució si busqueu colors vius o textures úniques que duriïn, fins i tot quan estiguin exposades als elements.

Les diferències clau inclouen:

- Impacte dimensional – L'anodització afegeix un gruix mínim; la pintura en pols afegeix de 2 a 6 mils

- Aparició – Els acabats anoditzats mantenen l'aspecte metàl·lic; la pintura en pols ofereix colors i textures il·limitats

- Dissipació de calor – Les superfícies anoditzades dissipen millor la calor; important per a envolvents electrònics

- Cost – La pintura en pols té normalment un cost inferior a l'anodització

Manteniment de les superfícies acabades

Si us preguntes com netejar l'acer inoxidable o com polir l'acer inoxidable després de la fabricació, l'enfocament depèn de l'estat superficial. Per a una neteja general, un sabó suau i aigua funcionen bé. Les marques persistents poden requerir netejadors especialitzats per a acer inoxidable. Quan es polit, cal utilitzar abrasius progressivament més fins per assolir l'acabat desitjat, però cal tenir en compte que el polit elimina material, de manera que les superfícies molt polides poden necessitar tractaments periòdics.

Quan les operacions secundàries afegeixen valor

No totes les peces tallades necessiten un acabat extensiu. Comprendre quan cal especificar operacions addicionals i quan prescindir-ne optimitza tant el cost com la qualitat.

Especifiqueu acabat quan:

- Les peces s'hagin de manipular freqüentment durant el muntatge o l'ús

- Els components siguin visibles al producte acabat

- Es requereixi resistència a la corrosió més enllà de la capacitat del metall base

- Les peces hagin d'encaixar amb precisió amb altres components

- La normativa de seguretat exigeixi vores llises

Prescindeixi de l'acabat quan:

- Les peces passen directament a la soldadura (la soldadura elimina qualsevol acabat)

- Els components es pintaran in situ després de la instal·lació

- Els elements estructurals interiors no es veuran ni tocaran

- Les limitacions pressupostàries prenen prioritat sobre les preocupacions estètiques

Especificació dels requisits d'acabat

Quan demaneu metall tallat a mida amb acabat, comuniqueu-ho clarament:

- Requisits dels vores – Especifiqueu "vores despunxades" o indiqueu les vores concretes que requereixen atenció

- Tractament de superfície – Indiqueu el tipus de recobriment, el color (utilitzant codis RAL o Pantone) i la textura de l'acabat

- Estàndards de Qualitat – Feu referència a especificacions industrials si s'escau (MIL-A-8625 per a l'anodització, per exemple)

- Requisits d'encobriment – Identificar les àrees que no s'han de revestir per a soldadura, posada a terra o muntatge

Segons D+M Metal Products , molts fabricants envien peces a proveïdors d'confiança per a desbarbatge vibratori, recobriment e-coating, galvanitzat o tractaments de pols, permetent als clients rebre productes acabats sense haver de buscar entre diversos proveïdors.

Impacte en el termini i preu

Les operacions secundàries allarguen els terminis de lliurament, de vegades significativament. Els serveis de recobriment en pols solen afegir de 3 a 5 dies laborables. L'anodització pot requerir una setmana o més depenent del proveïdor. Operacions amb processament per lots com el desbarbatge tumbler funcionen de manera més eficient amb quantitats grans, cosa que pot afectar el cost per peça.

Discutiu els requisits d'acabat amb antelació amb el vostre fabricant. Molts ofereixen serveis clau en mà que simplifiquen la gestió d'adquisicions, tot i que els costos poden diferir dels d'obtenir l'acabat per separat. Per a comandes grans o contínues, les relacions especialitzades en acabats sovint ofereixen millors preus i planificacions més previsibles.

Amb les vostres peces tallades, desbaratades i acabades segons les especificacions, esteu a punt per posar-les en funcionament. Però abans de fer la comanda, reunim tot el que heu après en un marc clar de presa de decisions.

Començant amb el vostre projecte personalitzat de metall

Heu assimilat molta informació: mètodes de tall, propietats dels materials, especificacions de calibre, requisits de tolerància i opcions d'acabat. Ara arriba el moment important: traduir aquest coneixement en un projecte metàl·lic personalitzat exitós. Ja sigui que estigueu demanant una sola placa metàl·lica personalitzada per a un prototip o planegeu produccions contínues, les decisions que preneu i el soci que trieu determinaran els vostres resultats.

Reunim-ho tot en un marc d'actuació clar i explorem què separa els proveïdors adequats dels socis manufacturadors excepcionals.

Prendre la decisió sobre metall personalitzat

Abans de contactar amb els fabricants, assegureu-vos que heu abordat cada punt de decisió crític. Ometre algun d'aquests aspectes pot provocar retards, malentesos o peces que no compleixen els vostres requisits.

Selecció de material

La vostra elecció de material estableix la base per a tota la resta. Heu determinat si la vostra aplicació requereix xapa d'acer inoxidable per resistència a la corrosió, alumini per estalvi de pes, o acer al carboni per una resistència econòmica? Per a aplicacions d'acer tallat a mida, especifiqueu la qualitat exacta, no només «acer». Recordeu que les propietats del material influeixen directament en quins mètodes de tall funcionaran eficaçment.

Alineació del mètode de tall

Ajusteu la vostra tecnologia de tall al tipus de material, gruix i requisits de precisió. El tall làser ofereix una qualitat d'aresta excepcional per a materials fins i mitjans. El plasma és adequat per a xapes més gruixudes de manera econòmica. El tall amb jet d'aigua és l'opció quan no es poden tolerar zones afectades per la calor. Confirmar que el mètode triat s'ajusta al vostre material i gruix evita sorpreses durant la producció.

Especificacions d'espessor

Tant si treballeu amb xapes estructurals pesades de calibre 10 com amb panells d'inclòsions lleugers de calibre 22, verifiqueu que l'especificació de gruix sigui correcta. Consulteu les taules de calibres pel tipus de material concret—recordeu que les mesures de calibre varien entre l'acer, l'alumini i l'acer inoxidable. El gruix influeix directament en la viabilitat del mètode de tall i en les toleràncies assolibles.

Requisits de Tolerància

Especifiqueu toleràncies adequades a la vostra aplicació. Demanar toleràncies excessivament ajustades incrementa els costos sense afegir valor funcional. Reserveu les especificacions de precisió per a superfícies d'ajust, intercanvis crítics i aplicacions on l'ajust és realment important. Les toleràncies estàndard són suficients per a components estructurals i peces destinades a soldadura.

Necessitats d'acabat

Determineu si les vostres peces requereixen operacions secundàries. Caldrà treure la vora per garantir una manipulació segura? L'aplicació exigeix recobriment en pols, anodització o altres tractaments protectors? Especificar els requisits d'acabat des del principi permet obtenir pressupostos precisos i estimacions realistes de plazos d'entrega.

Col·laborar amb el proveïdor correcte

Les capacitats del vostre proveïdor de fabricació afecten directament l'èxit del projecte. Segons Sytech Precision , el company inadequat pot aturar la vostra línia temporal, incrementar els costos o posar en risc el compliment normatiu. Avaluar els proveïdors potencials en diverses dimensions us ajuda a identificar companys estratègics en comptes de simples subministradors.

Capacitats més enllà del tall bàsic

Molts fabricants ofereixen tall làser, soldadura i formació estàndard. La diferència entre un taller bo i un de gran rau en les capacitats completes. El vostre possible soci pot gestionar internament les operacions d'acabat? Ofereix serveis de muntatge? Segons Sytech Precision, cada servei addicional que el vostre fabricant pugui gestionar us estalvia temps i diners i elimina la necessitat de coordinar diversos proveïdors.

Cerqueu proveïdors que ofereixin:

- Diverses tecnologies de tall (laser, plasma, jet d'aigua) per a major flexibilitat

- Eliminació de vores tallades i acabat d'arestes en instal·lacions pròpies

- Revestiment en pols o altres capacitats de tractament superficial

- Serveis d'assemblatge i integració mecànica

- Suport en disseny i optimització d'arxius

Certificacions que importen

Per a les indústries regulades, les certificacions no són opcionals, sinó essencials. Segons Xometry, la certificació IATF 16949 indica que una organització ha complert els requisits que demostren la seva capacitat i compromís per limitar els defectes en els productes, reduint el desperdici i l'esforç malgastat. Tot i que els projectes de propòsit general poden no requerir proveïdors certificats, sovint les aplicacions automotrius, aeroespacials i mèdiques exigeixen credencials específiques de gestió de qualitat.

Certificacions clau a considerar:

- IATF 16949 – Essencial per participar a la cadena d'aprovisionament automotriu

- ISO 9001 – Demostra sistemes estandarditzats de gestió de la qualitat

- Certificacions UL – Obligatòries per a envolvents elèctrics i components crítics per a la seguretat

- AS9100 – Estàndards de qualitat de la indústria aeroespacial

Escalabilitat i plazos de lliurament

Alguns fabricants destaquen en prototips però tenen dificultats amb volums de producció. D'altres gestionen eficientment treballs d’alt volum però no poden acomodar lots petits de manera econòmica. Segons Sytech Precision, les instal·lacions de fabricació més grans amb fluxos de treball optimitzats estan millor preparades per oferir terminis d’entrega consistents, independentment de la mida del vostre comandament.

Pregunteu als proveïdors potencials sobre la seva capacitat per als volums previstos —tant les necessitats actuals com el creixement potencial—. Enteneu els terminis habituals i si existeixen opcions urgents per a necessitats imprevistes.

Col·laboració en disseny i suport DFM

Els millors proveïdors fan més que simplement executar els vostres plànols: els milloren. Segons Xometry, el disseny per a la fabricació (DFM) alinea els objectius de disseny amb les capacitats de fabricació, assegurant que els prototips siguin innovadors i fabricables a uns costos i terminis raonables.

Els socis que ofereixen un suport sòlid en DFM revisen proactivament els vostres dissenys, identificant oportunitats per optimitzar la producció, reduir costos o millorar la durabilitat. Segons Sytech Precision, aquestes aportacions poden ajudar-vos a reduir costos, reforçar la durabilitat i escurçar els temps d'entrega sense comprometre les vostres especificacions.

El soci de fabricació adequat adapta les seves capacitats a les vostres necessitats específiques, oferint les tecnologies de tall, certificacions, temps d'entrega i suport de disseny necessaris per transformar les vostres especificacions en peces acabades exitoses.

Passar a l'acció en el vostre projecte metallúrgic personalitzat

Un cop preses les decisions i establerts els criteris del proveïdor, esteu preparats per avançar. Comenceu recopilant especificacions completes: material, gruix, dimensions, toleràncies, quantitats i requisits d'acabat. Prepareu fitxers digitals nets si envieu dissenys CAD. A continuació, poseu-vos en contacte amb fabricants qualificats per obtenir pressupostos, comparant no només el preu sinó també les capacitats, certificacions i qualitat de la comunicació.

Per als fabricants que necessiten formes metàl·liques personalitzades de precisió en aplicacions exigents, la col·laboració amb proveïdors que ofereixen suport complet DFM i capacitats de prototipatge ràpid accelera els cicles de desenvolupament mantenint la qualitat. Empreses com Shaoyi Metal Technology demostrin com el prototipatge ràpid en 5 dies combinat amb producció certificada segons IATF 16949 i una resposta en 12 hores transforma la fabricació de xapa metàl·lica d'un embús en una avantatge competitiu.

Tant si esteu subministrant la vostra primera placa metàl·lica personalitzada com si optimitzeu una cadena d'aprovisionament establerta, els principis segueixen sent consistents: especifiqueu clarament, ajusteu els requisits a les capacitats i col·laboreu amb fabricants que entenguin les exigències del vostre sector. Dotats del coneixement d’aquesta guia, esteu preparats per navegar pel procés de tall personalitzat de metall amb confiança, des de la primera mesura fins a la peça acabada.

Preguntes freqüents sobre el metall tallat a mida

1. Quant costa el tall de metall?

Els costos de tall de metall solen oscil·lar entre 0,50 $ i 2 $ per polzada lineal, segons el tipus de material, el gruix i el mètode de tall. Les tarifes horàries generalment es troben entre 20 $ i 30 $. El tall làser té preus més alts per a treballs de precisió, mentre que el tall per plasma ofereix un processament econòmic per a plaques d'acer més gruixudes. La mida del lot afecta significativament el preu per peça: quantitats més grans redueixen els costos d'instal·lació repartits entre més peces, disminuint així la despesa total.

2. Us tallarà una ferreteria el metall?

La majoria de les botigues de material elèctric ofereixen serveis bàsics de tall de canonades, però no disposen d'equips per a la fabricació precisa de xapes metàl·liques. Per a metalls tallats a mida amb dimensions exactes, formes complexes o toleràncies ajustades, tallers especialitzats o serveis en línia com SendCutSend ofereixen talls làser, de plasma i per hidroerosió de qualitat professional. Aquests serveis accepten fitxers digitals de disseny i lliuren peces tallades segons les vostres especificacions precises.

3. Com fer tallar una peça de metall?

Per a xapa fina a casa, les tisores de xapa serveixen per a talls rectes. Per a resultats professionals, envieu les vostres especificacions a un servei de fabricació metàl·lica personalitzada. Prepareu mesures precises, seleccioneu el material i el gruix, creeu dibuixos acotats o fitxers DXF, i especifiqueu les toleràncies requerides. Els fabricants en línia ofereixen pressupostos immediats: pengeu els vostres fitxers de disseny, seleccioneu els materials i rebreu peces tallades amb precisió en qüestió de dies.

4. Quina és la diferència entre el tall làser i el tall de plasma per a metall personalitzat?

El tall per làser destaca en dissenys intrincats amb toleràncies tan ajustades com ±0,005 polzades, produint vores netes en materials d'espessor fi a mitjà inferiors a 0,5 polzades. El tall per plasma gestiona materials més gruixuts de manera més econòmica —processant l'acer d'1 polzada entre 3 i 4 vegades més ràpid que altres mètodes— però produeix kerfs més amplis i pot requerir desbarbat. Trieu el làser per peces de precisió i el plasma per aplicacions d'acer estructural.

5. Quins materials es poden tallar a mida per a projectes de fabricació?

Els metalls habituals tallats a mida inclouen fulls d'alumini per a aplicacions lleugeres, acer al carboni per a treballs estructurals assequibles, acer inoxidable (graus 304 o 316) per a resistència a la corrosió, acer galvanitzat per a durabilitat exterior, i llautó o coure per a usos decoratius i elèctrics. Cada material respon diferentment a les tecnologies de tall: l'alumini es talla neta amb làser o fresadora CNC, mentre que l'acer al carboni gruixut prefereix el tall per plasma.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —