Xapa metàl·lica personalitzada d'acer inoxidable: de la qualitat bruta a la peça acabada

Comprendre la Fulla d'Acer Inoxidable Personalitzada

Quan esteu adquirint fulla d'acer inoxidable per a un projecte, aviat descobrireu que hi ha una diferència significativa entre agafar mides estàndard i demanar material adaptat exactament a les vostres especificacions. La fulla d'acer inoxidable personalitzada fa referència a material que ha estat processat, tallat o acabat segons els vostres requisits exactes, en lloc de comprar-lo en dimensions genèriques i disponibles al moment.

Penseu-hi d'aquesta manera: fulls d'acer inoxidable estàndard normalment venen en mides fixes com 4' x 8' o 4' x 10', amb calibres i acabats predeterminats. Encara que aquests són vàlids per a algunes aplicacions, molts projectes requereixen alguna cosa més específic. És aquí on la personalització transforma un material comú en un component de precisió preparat per a la vostra aplicació única.

Què fa que una fulla de metall galvanitzat sigui personalitzada

Què és exactament el que fa que una fulla de metall inoxidable sigui «personalitzada»? La resposta rau en quatre variables clau que els fabricants poden ajustar per satisfer les exigències del vostre projecte:

- Dimensions: El tall personalitzat us permet especificar mesures exactes de llargada i amplada, eliminant així el desperdici i reduint el processament secundari a la vostra instal·lació. Els proveïdors poden tallsar amb cisalla, làser, jet d’aigua o plasma fulls a gairebé qualsevol mida.

- Selecció del calibre: El gruix de la fulla de metall inoxidable es mesura en calibres, amb opcions que normalment van des del calibre 7 (aproximadament 0,1875 polzades) fins a especificacions molt més fines. Les exigències estructurals i de pes de la vostra aplicació determinen el calibre òptim.

- Especificacions de grau: Amb més de 150 graus d’acer inoxidable disponibles, seleccionar la composició d’aliatge adequada és fonamental. Graus com 304, 316 i 430 ofereixen propietats distintes adaptades a diferents condicions ambientals i requisits de rendiment.

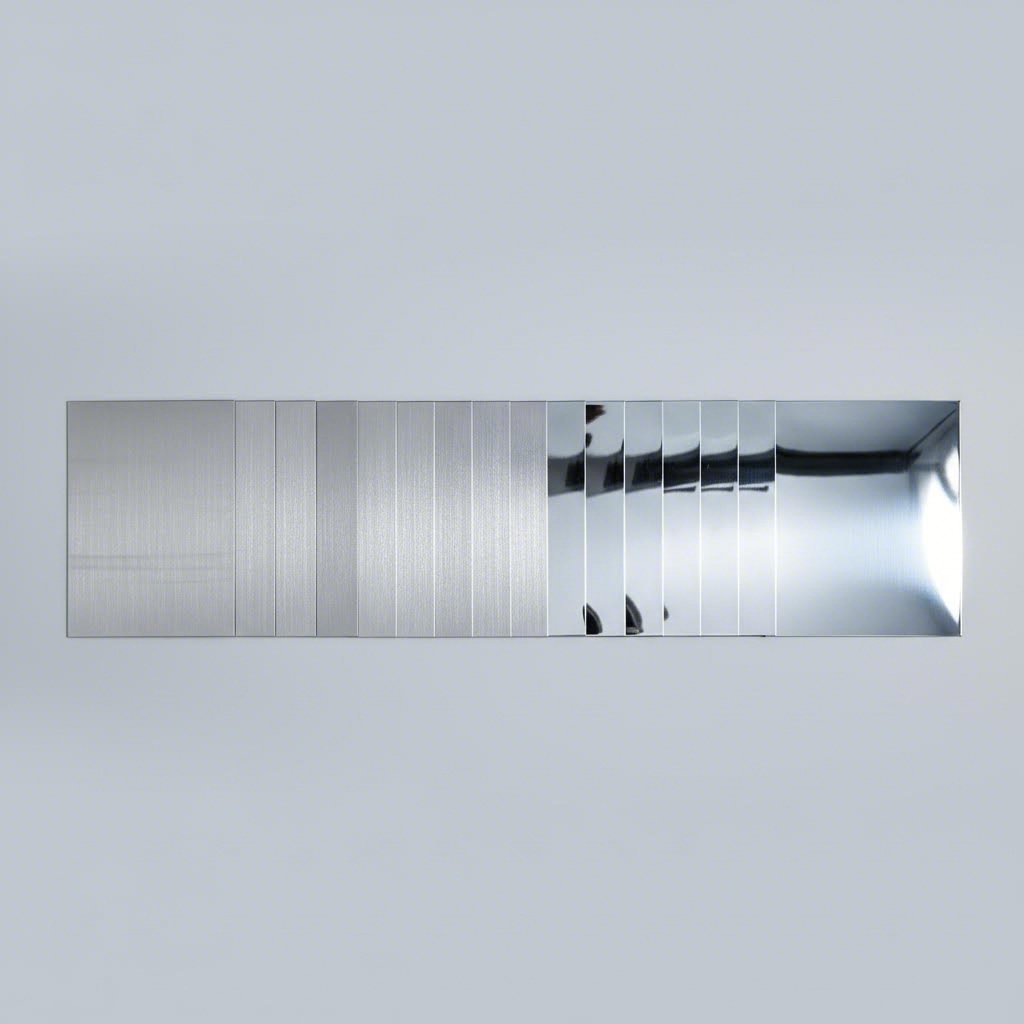

- Acabat de superfície: Des de superfícies laminades (2B, 2D) fins a opcions polites (#4 brossades, #8 mirall), la vostra elecció d'acabat afecta tot, des de la resistència a la corrosió fins a l'atractiu estètic i la facilitat de neteja.

Per què és important la personalització per al vostre projecte

Per què hauríeu de considerar l'acer inoxidable personalitzat en lloc dels productes estàndard? Els beneficis van més enllà de la simple comoditat. Quan especifiqueu una fulla d'acer inoxidable tallada a les vostres dimensions exactes, reduïu el desperdici de material i minimitzeu la mà d'obra necessària per a operacions secundàries de tall. Triar la qualitat precisa assegura que el vostre material tingui un rendiment òptim en l'entorn previst, sigui una cuina comercial, una embarcació marina o una façana arquitectònica.

El metall planxat inoxidable ha guanyat la seva reputació en diversos sectors gràcies a una combinació única de propietats que pocs altres materials poden igualar. El contingut de crom (almenys un 10,5 % segons la definició) crea una capa d'òxid protectora que ofereix una excepcional resistència a la corrosió. Combinat amb una elevada resistència a la tracció i una aparença elegant i moderna, l'acer inoxidable s'utilitza en aplicacions que van des d'instruments quirúrgics fins a revestiments d'edificis.

A mesura que valoreu les decisions de selecció de materials, comprendre aquestes opcions de personalització esdevé essencial. Les seccions següents d'aquesta guia l'acompanyaran detalladament per cadascuna d'aquestes variables, ajudant-lo a prendre decisions informades sobre graus, calibres, acabats i mètodes de fabricació pel seu ús específic.

Graus d'acer inoxidable explicats per a projectes de xapa metàl·lica

Quan es selecciona xapa metàl·lica personalitzada d'acer inoxidable, la qualitat que es tria determina fonamentalment com funcionarà la peça acabada. Col·loqueu dues peces d'acer inoxidable de diferents qualitats l’una al costat de l’altra i l’ull nu no detectarà cap diferència. Tanmateix, al nivell molecular, aquestes variacions en la composició creen diferències importants en la resistència a la corrosió, soldabilitat i cost. Comprendre aquestes diferències ajuda a associar el material adequat als requisits específics de la vostra aplicació.

Entre els molts tipus de metall disponibles per a la fabricació, l'acer inoxidable es distingeix per la seva versatilitat. No obstant això, no totes les qualitats serveixen igual de bé per a tots els propòsits. Les quatre qualitats més comunes que trobareu en aplicacions de xapa metàl·lica són la 304, la 316, la 316L i la 430. Cada una presenta característiques úniques que la fan ideal per a certs entorns, encara que potser no sigui adequada per a d'altres.

Comparativa entre acer inoxidable 304 i 316

La qüestió de l'acer inoxidable 304 vs 316 apareix constantment quan es defineix xapa metàl·lica personalitzada. Tots dos pertanyen a la categoria austenítica, cosa que significa que comparteixen estructures cristal·lines internes que ofereixen una excel·lent resistència i resistència a la corrosió. Tanmateix, les seves composicions químiques creen diferències de rendiment significatives.

Tipus 304 és el treballador per antonomàsia del món de l'acer inoxidable, representant més de la meitat de tot l'acer inoxidable produït globalment. La seva composició inclou típicament un 18-20% de crom i un 8-10% de níquel, cosa que li val la denominació comuna d'acer "18/8". Aquesta formulació equilibrada ofereix excel·lents característiques de conformació i soldadura, fent del 304 l'opció dominant per a peces embutides profundes com piques, recipients buits i cassoles. Es fa servir àmpliament en equipaments de cuina, caixes de control industrial i aplicacions arquitectòniques on la resistència a la corrosió atmosfèrica estàndard compleix els requisits del projecte.

Grau 316 potencia la protecció contra la corrosió afegint un 2-3% de molibdè a la seva composició. Aquest element confereix a l'acer inoxidable ss 316 una resistència superior a la corrosió per picades i en fisures, especialment en ambients rics en clorurs. Quan el vostre projecte impliqui exposició a aigua salada, productes químics industrials o condicions humides amb elements corrosius, el 316 esdevé el material preferit. El contrapès? Un cost material més elevat degut al contingut addicional de molibdè.

Grau 316L representa la versió de baix carboni del 316, amb menys del 0,03% de carboni en comparació amb el màxim del 0,08% del 316 estàndard. Aquest canvi subtil fa que el 316L sigui immunitzat a la sensibilització, un procés en què la precipitació de carburs en els límits de gra pot reduir la resistència a la corrosió després de la soldadura. Per a components soldats de gran gruix (superiors a uns 6 mm), el 316L elimina la necessitat d'un recuit post-soldadura mantenint alhora el rendiment a temperatures elevades.

Grau 430 planteja un enfocament completament diferent. Com a acer inoxidable ferrític, conté un 16-18% de crom però una quantitat mínima de níquel (típicament 0-0,75%). Aquesta composició fa que el 430 sigui significativament més assequible que les qualitats austenítiques. El material ofereix una resistència moderada a la corrosió adequada per a condicions lleugerament corrosives, a més d'una resistència útil al calor i a l'oxidació. És habitual trobar el 430 en sistemes d'escapament d'automòbils, utensilis de cuina i materials de construcció on no es requereix una resistència extrema a la corrosió.

Selecció de la qualitat adequada per al vostre entorn

Com es decideix quina qualitat s'ajusta al vostre projecte? Cal tenir en compte tres factors clau: l'exposició ambiental, les limitacions pressupostàries i els requisits de rendiment.

Per a la majoria d'aplicacions interiors amb condicions atmosfèriques normals, l'acer inoxidable 304 ofereix un excel·lent rendiment. La seva resistència a la corrosió suporta sense problemes l'humitat normal, les variacions de temperatura i els productes de neteja ocasionals. Quan esteu fabricant equips per al processament d'aliments, panells arquitectònics o components industrials generals, el 304 normalment compleix les especificacions a un cost inferior al de les qualitats superiors.

Els entorns marins, les plantes de processament químic i les instal·lacions farmacèutiques exigeixen més. Si la vostra placa d'acer inoxidable estarà en contacte amb aigua salada, solucions clorades o agents de neteja agressius, invertir en 316 o 316L protegeix el vostre component del deteriorament prematur. L'augment inicial del cost produeix beneficis mitjançant una vida útil més llarga i una freqüència reduïda de substitucions.

Els projectes amb pressupost limitat i exigències ambientals moderades poden trobar que l'430 és perfectament adequat. Els acabats automotrius, els embolcalls d'electrodomèstics i els elements decoratius sovint utilitzen aquest grau amb èxit quan les condicions d'exposició romanen controlades.

| Grau | Contingut de crom | Contingut de níquel | Resistència a la corrosió | Aplicacions típiques | Cost relatiu | Soldabilitat |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Excel·lent (entorns estàndard) | Equipament per a aliments, piques de cuina, envoltants industrials | Moderat | Excel·lent. |

| 316 | 16-18% | 10-14% | Superior (entorns amb clorurs) | Components marins, processament químic, dispositius mèdics | Superior | Excel·lent. |

| 316L | 16-18% | 10-14% | Superior (entorns amb clorurs) | Components soldats de gruix elevat, equipament farmacèutic | Superior | Superior (no cal recuit posterior a la soldadura) |

| 430 | 16-18% | 0-0.75% | Moderada (només en condicions lleus) | Escapaments d'automòbils, electrodomèstics, acabats decoratius | Menor | Bona |

Quan enteneu què aporta cada grau, resulta senzill associar el material a l'aplicació. La següent decisió en l'especificació personalitzada de fulls metàl·lics d'acer inoxidable consisteix a seleccionar el gruix adequat segons els requisits estructurals i de pes.

Guia de selecció del calibre i gruix de xapa metàl·lica

Hi ha alguna cosa que fins i tot confon a enginyers experimentats: una xapa d'acer inoxidable de calibre 14 no té el mateix gruix que una xapa d'alumini de calibre 14. I passar de calibre 14 a calibre 12 no representa un augment igual de gruix que passar de calibre 12 a calibre 10. Benvinguts al món particular de la mesura del calibre de xapa metàl·lica, on els números segueixen una lògica pròpia arrelada en la fabricació britànica de filferro del segle XIX.

Comprensió com funciona el sistema de calibre de gruix d'acer us estalvia errors costosos en les especificacions i assegura que la vostra xapa d'acer inoxidable personalitzada funcioni exactament com estava previst. Descodifiquem aquest sistema perquè pugueu seleccionar amb confiança el calibre adequat per al vostre proper projecte.

Lectura de la taula de calibres de xapa metàl·lica

La primera regla a recordar: quants més números de calibre, més fi és el metall. Aquesta relació inversa confon sovint els nous usuaris. Una xapa de calibre 20 és notablement més fina que una de calibre 10. El sistema prové dels processos d'estirat de fil, on cada passada successiva a través d'un motlle reduïa el diàmetre del fil i li assignava un número de calibre més alt.

Per què no utilitza la indústria directament mil·límetres o polzades? Segons la guia de calibres d'acer de Ryerson, el sistema de calibres s'arrelà tant en la pràctica manufacturera durant els segles XIX i XX que fins i tot els intents de substituir-lo pel Sistema Internacional d'Unitats van fracassar. Els artesans van trobar el sistema de calibres convenient, i aquesta comoditat va perpetuar-ne l'ús.

El segon punt crític: les conversions entre calibre i gruix varien segons el tipus de material. Una xapa d'acer inoxidable de calibre 14 té un gruix de 0,078 polzades (1,98 mm), mentre que una xapa d'acer al carboni del mateix calibre té un gruix de 0,075 polzades (1,90 mm). Aquesta diferència existeix perquè s'han desenvolupat diferents estàndards de calibre per a metalls diferents. L'acer inoxidable normalment utilitza una taula de conversió lleugerament diferent de la de l'acer al carboni o l'alumini.

Tingueu en compte aquests calibres habituals d'acer inoxidable i les seves dimensions reals:

| Guaia | Gruix (polzades) | Grosor (mm) | APLICACIONS RECOMANADES |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Components estructurals pesats, bases d'equips industrials, aplicacions amb càrregues elevades |

| 11 | 0.127 | 3.23 | Suports estructurals, carcasses resistents, protectors de màquines |

| 12 | 0.1094 | 2.78 | Carcasses d'equips, components de xassís, treballs estructurals de mitjana resistència |

| 14 | 0.078 | 1.98 | Equipaments de cuina, taulells, fabricació general, panells automotrius |

| 16 | 0.0625 | 1.59 | Panells decoratius, carcasses lleugeres, envoltants d'electrodomèstics, components de climatització |

Fixi's en què els salts de gruix no són uniformes. El gruix de l'acer de calibre 10 de 3,57 mm representa una diferència substancial respecte al gruix de l'acer de calibre 11 de 3,23 mm. Mentrestant, la diferència entre el calibre 14 i el calibre 16 és d'aproximadament 0,4 mm. Aquesta progressió no lineal significa que cal consultar una taula de calibres de xapa metàl·lica en comptes d'assumir intervals iguals entre els números.

Ajustar el Calibre a les Requisits de l'Aplicació

La selecció del gruix adequat del calibre metàl·lic implica equilibrar diversos factors contradictoris. Les exigències estructurals, les limitacions de pes, els requisits de conformació i el pressupost del seu projecte influeixen tots en l'opció òptima.

Quan avaluï les opcions de calibre per al seu projecte, tingui en compte aquests factors clau de decisió:

- Requisits de Càrrega Estructural: Les aplicacions pesades com bases de màquines, suports estructurals i components portants solen requerir material de calibre 10-12. El gruix de l'acer de calibre 12 d'aproximadament 2,78 mm proporciona una rigidesa considerable per a equips industrials i envolvents.

- Necessitats de conformabilitat: Els gruixos més fins es dobleguen i formen més fàcilment. Si el disseny implica corbes complexes, estirats profunds o doblecs ajustats, un gruix d'acer de 14-16 gauges ofereix una millor treballabilitat sense fissures ni retrocés excessiu.

- Limitacions de pes: Cada pas cap avall en el gauge redueix significativament el pes. En aplicacions aeroespacials, automotrius i d'equip portàtil sovint s'especifiquen gruixos més fins per minimitzar la massa mantenint una resistència adequada.

- Consideracions de cost: Els gruixos més gruixuts tenen un cost superior per peu quadrat degut a la major quantitat de material. Tanmateix, els materials més fins poden requerir reforços addicionals o operacions de conformació més complexes que compensin l'estalvi en material brut.

- Entorn d'ús final: En ambients corrosius, de vegades cal un material més gruixut per proporcionar un marge de corrosió. En entorns químics agressius o marins, especificar un gauge més gruixut del necessari estructuralment pot allargar la vida del component.

Per a aplicacions estructurals versus estètiques, la decisió del calibre segueix una lògica diferent. Un panell decoratiu de paret d'acer inoxidable pot utilitzar un gruix d'acer de calibre 16 principalment per estalvi de pes i facilitat d'instal·lació, ja que el panell no suporta càrregues. En canvi, una taula de preparació per a cuina comercial necessita la rigidesa del calibre 14 o més gruixut per resistir a les abonyegades i suportar equips pesats.

La xapa per a conductes de climatització comunament utilitza material de calibre 20-24, mentre que els panells de carroceria automotrius solen especificar calibre 18-20. Els protectors i envolvents de màquines industrials sovint es troben en el rang de calibre 12-14 per suportar impactes i oferir seguretat.

Quan no esteu segur, consultar amb el vostre fabricant ajuda a ajustar la selecció del calibre a les vostres necessitats específiques de rendiment. Poden assessorar-vos sobre si un calibre determinat es formarà nítidament en la vostra geometria de disseny i mantindrà la integritat estructural en les condicions de servei previstes. Un cop finalitzada la selecció del calibre, el següent pas en l'especificació del vostre acer inoxidable personalitzat consisteix a triar l'acabat superficial adequat per satisfer les exigències funcionals i estètiques de la vostra aplicació.

Opcions d'acabat superficial i les seves aplicacions

Heu seleccionat el vostre grau i fixat el calibre. Ara arriba una decisió que afectarà l'aspecte, el rendiment i la neteja del vostre full metàl·lic d'acer inoxidable personalitzat durant anys: l'acabat superficial. Encara que dos fulls puguin compartir composicions d'aliatge i gruixos idèntics, els seus acabats poden fer que un sigui perfecte per a una cuina comercial i l'altre completament inadequat per a la tasca.

L'acabat de la superfície no és només cosmètic. La textura i la llisor de les fulles metàl·liques d'acer inoxidable influeixen directament en la resistència a la corrosió, l'adhesió bacteriana, la reflexió de la llum i els requisits de manteniment. Comprendre les vostres opcions us ajuda a especificar un material que compleixi exactament amb les exigències de la vostra aplicació.

Des de l'acabat d'origen fins al polit mirall

Les fulles d'acer inoxidable arriben de l'instal·lació amb un dels dos acabats bàsics, cadascun creat durant el procés de laminatge en fred. A partir d'aquí, el polit mecànic pot perfeccionar la superfície fins a diversos graus de llisor i reflectivitat.

- acabat d'origen 2B: Aquesta superfície industrial brillant, laminada en fred, representa el punt de partida més comú per a les fulles d'acer inoxidable. Presenta un aspecte gris brillant amb poc lustre i sense patró direccional de gra. Segons La investigació sobre acabats de l'Apache Stainless Equipment Corporation , l'acabat 2B proporciona un rang RA (rugositat mitjana) de 15-40 microinches segons el gruix del calibre, amb els calibres més fins produint superfícies més llises. És àmpliament utilitzat en aplicacions industrials, químiques i alimentàries on la resistència a la corrosió és més important que l'aparença.

- acabat laminat 2D: Una superfície laminada a fred més opaca i mat amb una textura més rugosa que la 2B. Aquest acabat no reflectant funciona bé per a components funcionals o ocults on l'estètica no és prioritària. Els valors RA solen superar els 45 microinches, fet que el fa més rugós que la majoria d'altres opcions.

- acabat #4 Cepillat: Creat utilitzant abrasius de gra 150-180, aquesta superfície satinada presenta línies visibles de gra direccional. L'aspecte de fulla d'acer inoxidable cepillat equilibra l'estètica professional amb una durabilitat pràctica. Amb un rang RA de 29-40 microinçades, l'acabat #4 resisteix millor les empremtes digitals que el polit mirall mentre manté un aspecte atractiu. Les aplicacions més comunes inclouen electrodomèstics, equipament de restaurant, perfils arquitectònics i proteccions posteriors.

- acabat #4 per a la indústria làctia: Una versió refinada del #4 que utilitza abrasius de gra 180, assolint un RA de 18-31 microinçades. Aquest acabat compleix amb els estàndards sanitaris 3-A requerits per les operacions de fabricació de productes làctics i formatges.

- acabat Mirall #8: L'opció més estètica disponible, aquesta superfície de xapa d'acer inoxidable polita reflecteix com el vidre. Les marques de gra s'eliminen completament amb polit, creant una superfície altament reflectant amb valors RA tan baixos com 1-10 microinches. Tot i ser impressionant per a panells decoratius i senyalització, l'acabat mirall mostra fàcilment empremtes digitals i ratllades, requerint un maneig cuidadoso i un manteniment regular.

Ajustar l'acabat superficial a les necessitats funcionals

Com es tria entre aquestes opcions? Comenceu preguntant-vos quines exigències funcionals requereix la vostra aplicació.

Netejabilitat i sanitat la selecció del acabat té importància en els entorns de servei alimentari i farmacèutic. Els acabats més llisos resisteixen de manera més efectiva l'adherència bacteriana. La investigació citada pel Departament d'Agricultura dels Estats Units va trobar que entre onze acabats diferents provats, les superfícies electropolides van mostrar la major resistència a l'adherència bacteriana. Per a superfícies en contacte amb aliments, els acabats #4 Dairy o electropolits ofereixen la màxima facilitat de neteja, mentre que l'acabat industrial estàndard 2B és suficient per a equips industrials sense contacte.

Resistència a la corrosió millora amb superfícies més llises. Les crestes i valls dels acabats més rugosos creen una major àrea superficial per a l'atac d'agents corrosius i més esquerdes on poden acumular-se contaminants. Si us pregunteu com polir l'acer inoxidable per obtenir la màxima protecció contra la corrosió, l'electropoliment extreu material superficial electroquímicament, produint millores en la suavitat RA fins a un 50% segons proves realitzades per Apache Stainless.

Reflexió de la llum i estètica sovint determinen la selecció del acabat en aplicacions arquitectòniques. L'acabat #8 mirall crea un impacte visual dramàtic però exigeix una neteja constant. L'acabat #4 cepillat ofereix una aparença més tolerant que amaga ratllades menors i empremtes digitals, alhora que transmet un aspecte modern i professional. Per a projectes que requereixen consistència estètica en instal·lacions extenses, l'acabat #4 permet especificar la direcció del gra, un detall important quan s'alineen diversos panells.

Visibilitat d'empremtes digitals importa allà on el públic toca les superfícies d'acer inoxidable. Els interiors d'elevadors, passamans i fronts d'aparells s'beneficien d'acabats cepillats que dissimulen els olis de les empremtes. L'acabat mirall, encara que sigui bonic, pot frustrar el personal de manteniment, que es troba constantment traient marques.

Una pel·lícula protectora viatja col·locada en superfícies cepillades i miralls per evitar danys durant la fabricació i la instal·lació. Els acabats industrials solen arribar sense cobertura protectora, ja que el seu caràcter industrial tolera petites imperfeccions superficials.

Amb el vostre acabat especificat juntament amb la qualitat i el gruix, heu definit les característiques de la matèria primera del vostre acer inoxidable personalitzat. La següent consideració crítica implica seleccionar el mètode de tall adequat per transformar aquesta xapa en la forma final del vostre component.

Mètodes de tall per a xapes d'acer inoxidable

Heu especificat la qualitat perfecta, ajustat el gruix correcte i seleccionat un acabat superficial ideal. Ara arriba una pregunta que pot fer o trencar la vostra peça final: com talles la xapa d'acer inoxidable sense comprometre les propietats que heu seleccionat cuidadosament?

L'acer inoxidable presenta reptes únics en el tall. Segons una investigació publicada per AZoM , l'altesa duresa i resistència a la tracció del material provoquen un desgast ràpid de les eines, mentre que la seva baixa conductivitat tèrmica concentra la calor al punt de tall. Afegiu-hi la tendència a endurir-se per deformació durant el procés, i entendreu per què tallar xapes d'acer inoxidable exigeix una selecció cuidadosa del mètode.

La millor manera de tallar l'acer inoxidable depèn completament dels requisits del vostre projecte en precisió, qualitat del tall, gruix del material i pressupost. Analitzem els quatre mètodes principals i quan cada un d'ells destaca.

Tall làser vs tall per jet d'aigua per a l'acer inoxidable

Quan la precisió és el més important, la conversa normalment gira entorn del tall làser i el tall per jet d'aigua. Ambdues tecnologies ofereixen toleràncies estretes i vores netes, però assolen resultats mitjançant processos fonamentalment diferents.

Tall Llàser utilitza un feix d'alta energia enfocat per fondre o vaporitzar material al llarg del camí de tall. Ajuda els gasos com l'oxigen o el nitrogen a expulsar el metall fos i millorar el procés. Els làsers de fibra s'han convertit en la tecnologia dominant per al tall d'acer inoxidable a causa de la seva eficiència i precisió. Segons les directrius de fabricació de Xometry, el làser sol ser més precís que el raig d'aigua per a materials més prims, amb una excel·lent repetibilitat en totes les tirades de producció.

La contrapartida? El tall làser crea una zona afectada per la calor (HAZ) al llarg del cant del tall. Tot i que els làsers de fibra moderns minimitzen aquest efecte, en aplicacions sensibles a la calor pot ser necessari considerar mètodes alternatius.

Tall per Jet d'Aigua empra un enfocament completament diferent. Un raig d'aigua a alta pressió barrejat amb partícules abrasives erosiona el material sense generar calor. Aquest procés de tall fred evita la distorsió tèrmica i preserva les propietats intrínseques de l'acer inoxidable en tot el cant del tall.

El tall per hidroerosió destaca especialment en materials més gruixuts. Com assenyala Xometry, com més gruixut és el material, més probable és que es faci servir un hidroerosor, ja que pot tallar pràcticament qualsevol cosa. En aplicacions personalitzades d'acer inoxidable que requereixin cap distorsió tèrmica o que impliquin operacions secundàries sensibles a la calor, el tall per hidroerosió sovint esdevé l'opció preferida.

Assolir talls nets sense danys en el material

A més del làser i l’hidroerosió, dos mètodes addicionals satisfan necessitats específiques de tall d’acer inoxidable.

Tall per Plasma crea un jet de gas ionitzat a temperatures extremadament altes per fondre i expulsar el material. Els sistemes moderns utilitzen injecció d'aigua per reduir el soroll i millorar la qualitat del tall. Encara que el plasma manipula eficientment l'acer inoxidable gruixut, els experts en fabricació de Xometry recomanen descartar-lo per a treballs de precisió: "Entre el làser de fibra i el tall amb aigua, hi ha molta més repetibilitat i precisió que amb el tall amb plasma". Les vores tallades amb plasma normalment requereixen una neteja secundària i són més adequades per a aplicacions de fabricació on seguirà la soldadura.

Cisallament mecànic utilitza fulles d'alta pressió per fracturar físicament el material. Les serra de cinta serveixen per a talls rectes o corbats, mentre que les tisores tallen làmines primes ràpidament i de manera econòmica. Aquests mètodes continuen sent cost-efficients per a geometries més simples i seccions més gruixudes on el tall tèrmic no és pràctic. Tanmateix, la formació de ferrits exigeix atenció cuidadosa: una geometria de dent incorrecta pot provocar encarregiment del material o blocatge de la fulla.

Com es talla l'acer inoxidable quan les toleràncies són extremadament ajustades? En alguns casos, els processos de tall de xapa no aconseguiran la precisió requerida. Tal com explica Xometry, les toleràncies més enllà del normal per al tall de xapa "poden requerir mecanitzat (per exemple, una fresadora de 2,5 eixos)" com a operació secundària.

| Mètode de tall | Precisió | Qualitat del tall | Rang d'espessor | Zona afectada per la calor | Cost relatiu |

|---|---|---|---|---|---|

| Làser de Fibra | Excel·lent (±0,005") | Net, amb mínim rebav | Fins a ~1" típic | Mínim però present | Moderat |

| Jet d'aigua | Molt bo (±0,005-0,010") | Llis, sense efectes tèrmics | Fins a 6"+ possible | Cap (tall fred) | Superior |

| PLASMA | Moderat (±0,020") | Més rugós, requereix neteja | Fins a 2"+ típic | Significatiu | Menor |

| Cisallament mecànic | Adequat per a talls rectes | Net en materials fins | Limitat per la capacitat de la fulla | Cap | El més baix |

Quan especifiqueu el tall d'acer inoxidable per al vostre projecte, comuniqueu clarament les dimensions crítiques. Si determinades característiques requereixen toleràncies més estretes de les que permeten els processos habituals de fabricació, assenyalar aquestes necessitats amb antelació permet al vostre fabricant aplicar els mètodes adequats o tècniques de correcció de taper en talls més profunds.

L'estat del cantell importa més enllà de l'aparença. Per a components que seran soldats, un cantell tallat amb plasma més rugós pot millorar realment la penetració de la soldadura. Per a superfícies en contacte amb aliments o elements arquitectònics visibles, el làser o el tall amb aigua asseguren la qualitat neta del cantell que exigeix la vostra aplicació.

Un cop especificat el mètode de tall, es pot dur a terme tot el procés de fabricació des del fitxer de disseny fins a la lliurament de la peça acabada: un flux de treball que analitzarem tot seguit.

El procés de fabricació personalitzada desvelat

Heu especificat la vostra qualitat, calibre, acabat i mètode de tall. Ara bé, què passa realment quan envieu la comanda? Comprendre tot el procés de fabricació de fulls metàl·lics d'acer inoxidable us ajuda a establir expectatives realistes, evitar retards i assegurar-vos que les vostres peces personalitzades d'acer inoxidable arribin exactament segons les especificacions.

El camí des del fitxer de disseny fins al component acabat segueix una seqüència previsible de passos. Cada fase es basa en l'anterior, i qualsevol error inicial pot afectar fins al producte final. Analitzem què podeu esperar quan col·laboreu amb una empresa de fabricació metàl·lica per al vostre projecte.

Del fitxer de disseny a la peça acabada

Tots els projectes d’èxit de fabricació de xapa comencen amb un disseny ben planificat. Segons Cresco Custom Metals , els conceptes s'han de traduir en plànols utilitzables i plans tècnics abans que es talli cap metall. Tant si presenteu dibuixos CAD com si treballeu a partir d'un esborrany en un tovalló de paper, el fabricant necessita una documentació clara per poder avançar.

Aquest és el flux de treball típic des del contacte inicial fins a la lliurament:

- Presentació del disseny: Proporcioneu fitxers CAD, dibuixos o especificacions que descriguin les formes i dimensions d'acer inoxidable requerides. La majoria de tallers accepten formats estàndard com DXF, DWG, STEP o dibuixos PDF. Si no teniu dibuixos formals, moltes empreses poden ajudar-vos a crear-los des de zero basant-se en els vostres conceptes.

- Revisió de DFM (Disseny per a Fabricabilitat): Els enginyers analitzen el vostre disseny per verificar la seva viabilitat en producció. Identifiquen possibles problemes com radis de doblegat insuficients, col·locacions de forats prop de vores o característiques que podrien causar deformacions durant la fabricació. Aquesta revisió inicial detecta errors abans que es converteixin en errors costosos.

- Confirmació de la selecció del material: El fabricant confirma que la vostra especificació de grau, calibre i acabat s'ajusta als requisits de l'aplicació i que està disponible en les quantitats necessàries. Si el material especificat comporta problemes de plaç de lliurament o cost, poden suggerir alternatives.

- Operacions de tall: Les làmines d'acer inoxidable en brut es tallen segons les dimensions especificades mitjançant el mètode adequat: làser, jet d'aigua, plasma o cisallament mecànic. La precisió en aquesta fase assegura que totes les operacions posteriors transcorrin sense problemes.

- Formació i modelat: Les peces tallades passen a operacions de doblegament, laminat, estampació o altres processos de formació. En la fabricació de làmines d'acer inoxidable, equips d'alta qualitat i tècniques precises mantenen la integritat estructural i eviten fissures en les línies de doblegament.

- Soldadura i Muntatge: Els components que requereixen uniòs es sotmeten a soldadura, fixació o altres operacions de muntatge. L'acer inoxidable exigeix una atenció especial per evitar contaminacions i mantenir la resistència a la corrosió en les zones soldades.

- Acabat de Superfície: Les peces reben el tractament superficial final: esmerilat de juntures soldades, polit, passivació o aplicació de recobriments protectors segons les especificacions.

- Inspecció de Qualitat: Els components acabats es sotmeten a verificació dimensional, revisió de la qualitat superficial i qualsevol prova específica abans de l'embalatge i l'enviament.

Què esperar durant la fabricació personalitzada

Quant de temps triga tot això? Un treball típic pot variar des de uns quants dies fins a diverses setmanes segons el volum, la complexitat i la disponibilitat de materials. Les peces planes senzilles amb acabats estàndard avancen més ràpid que els conjunts complexos que requereixen múltiples operacions de conformació i acabats especials.

Diversos factors influeixen en el calendari del seu projecte:

- Complexitat del disseny: Formes complexes d'acer inoxidableble amb toleràncies estretes requereixen més temps de preparació i un procés més cuidadoso que geometries senzilles.

- Disponibilitat del material: Les qualitats habituals com la 304 en calibres estàndard s'envien ràpidament. Aliatges especials o gruixos poc comuns poden requerir comandes directes a l'instal·lació amb plazos més llargs.

- Volum de comanda: Sèries de producció més grans es beneficien de l'amortització de la preparació però necessiten més temps total de processament. Les quantitats de prototips avancen més ràpid però tenen un cost per peça més elevat.

- Operacions secundàries: Cada pas addicional —soldadura, inserció d'elements, acabats especials— afegeix temps al calendari general.

Les certificacions de qualitat importen més del que molts compradors creuen. La certificació ISO 9001:2015 indica que un fabricant manté sistemes documentats de gestió de la qualitat amb procediments consistents i pràctiques d' millora contínua. Per a aplicacions automotrius, la certificació IATF 16949 afegeix requisits específics del sector que cobreixen la seguretat del producte, la traçabilitat i la prevenció d'errors.

Aquestes certificacions no són només plàques penjades a la paret. Representen enfocaments sistemàtics per detectar errors abans d'enviar les peces i assegurar una qualitat reproductible al llarg de tots els lots de producció. Pel que fa a l'acer inoxidable utilitzat en equips alimentaris o mèdics, Cresco assenyala que uns processos acurats d'acabat redueixen els riscos de contaminació, una cosa que només es pot aconseguir mitjançant sistemes de qualitat rigorosos.

L'execució precisa durant la fase de disseny assegura menys defectes durant la producció, millora els temps de lliurament i redueix els costos. Invertir temps al principi en una revisió exhaustiva de la fabricabilitat (DFM) i en especificacions clares produeix beneficis al llarg de tot el procés de fabricació. Un cop entès el flux de treball de fabricació, esteu preparats per explorar com diferents indústries aprofiten l'acer inoxidable personalitzat per a les seves necessitats específiques d'aplicació.

Guia d'aplicació en indústries clau

Imagineu-vos especificar el mateix tipus d'acer inoxidable per a una sala quirúrgica d'hospital i per a una cuina de restaurant a la platja. Tots dos entorns exigeixen resistència a la corrosió i facilitat de neteja, encara que els requisits concrets no podrien ser més diferents. Comprendre com cada indústria aprofita la xapa metàl·lica d'acer inoxidable personalitzada us ajuda a ajustar les propietats del material a les exigències reals de rendiment.

Les propietats dels metalls varien notablement segons la seva composició, i la flexibilitat de l'acer inoxidable el fa adequat per a aplicacions sorprenentment diverses. Tanmateix, seleccionar el grau o acabadat incorrecte per al vostre sector específic pot provocar fallades prematures, problemes de compliment normatiu o despeses innecessàries. Analitzem què requereix cada sector principal i quines especificacions del material ofereixen els millors resultats.

Recomanacions específiques per sector en grau i acabadat

Diferents sectors enfronten reptes ambientals únics, requisits reglamentaris i expectatives de rendiment. Això és el que heu de saber sobre la selecció d'acer inoxidable personalitzat per a cada àrea d'aplicació principal:

- Servei d'aliments i cuines comercials: Aquest sector exigeix materials conformes amb la FDA que resisteixin la neteja constant i l'exposició a àcids alimentaris. Segons La guia sectorial de WebstaurantStore , l'acer inoxidable 304 és el tipus més comú utilitzat a les cuines comercials per la seva brillantor i una excel·lent resistència a la corrosió i la oxidació. Per a equips que entren en contacte amb aliments salats o exposats a productes de neteja agressius, l'acer inoxidable 316 ofereix una protecció superior gràcies al seu contingut de molibdè. La selecció del acabat és igualment important: l'acabat cepillat #4 o el #4 Dairy facilita la neteja i compleix amb els estàndards sanitaris 3-A. La superfície llisa i no porosa evita el creixement bacterià, fet que converteix les plaques d'acer inoxidable en l'estàndard de referència per a superfícies de preparació d'aliments, utensilis i equips.

- Aplicacions arquitectòniques i decoratives: La coherència estètica determina la selecció de materials per a façanes d'edificis, interiors d'elevadors i panells decoratius. Els panells metàl·lics d'acer inoxidable han de mantenir l'aparença malgrat l'exposició a les intempèries, els cicles de temperatura i el contacte constant amb persones. El grau 316 és excel·lent per a instal·lacions exteriors on la pluja, l'humitat i la contaminació atmosfèrica creen condicions corrosives. Per a aplicacions interiors, el 304 normalment n'hi ha prou i redueix els costos del material. La selecció del fi acabat depèn dels objectius visuals: el fi #8 mirall crea superfícies reflectores dramàtiques per a instal·lacions d'alt impacte, mentre que el fi #4 cepillat ofereix una aparença més tolerant que dissimula empremtes digitals i ratllades menors. Cal especificar la direcció del grèix en la instal·lació de múltiples panells per assegurar la continuïtat visual en superfícies extenses.

- Instal·lacions mèdiques i farmacèutiques: La compatibilitat amb la sterilització defineix els requisits dels materials en entorns sanitaris. L'equipament ha de suportar múltiples cicles d'autoclavat, desinfectants agressius i compostos farmacèutics sense degradar-se. L'acer grau 316L esdevé l'opció preferida per a instruments quirúrgics, equips de processament i components de sales netes. El seu baix contingut de carboni evita la sensibilització durant la soldadura, mantenint la resistència a la corrosió durant tota la vida útil de l'equipament. Els acabats electropolits maximitzen la resistència bacteriana: una investigació citada pel USDA va trobar que les superfícies electropolides presentaven la major resistència a l'adhesió bacteriana entre totes les superfícies provades. Per a plaques d'acer inoxidable utilitzades en el processament farmacèutic, les especificacions de rugositat superficial sovint exigeixen valors RA inferiors a 20 microinches.

- Aplicacions Marítimes: L'aigua salada representa un dels entorns corrosius més agressius que pot trobar l'acer inoxidable. Els ions clorur ataquen sense parar les qualitats estàndard, provocant corrosió per picades i corrosió en escletxes que condueixen a la fallada estructural. La qualitat 316 esdevé obligatòria per a accessoris marins, fixacions per a embarcacions i elements arquitectònics costaners. El contingut de molibdè del 2-3% proporciona una protecció essencial contra la corrosió induïda per clorurs. Per a aplicacions sota l'aigua o en zones d'escuma, alguns projectistes opten per qualitats duplex o fins i tot materials d'aliatge més elevat. L'acabat superficial té aquí un paper secundari: la resistència a la corrosió prevaleix sobre l'estètica, encara que els acabats més llisos redueixin la superfície disponible per a l'atac corrosiu.

- Automoció i fabricació industrial: Equilibri entre el rendiment estructural, l'eficiència de cost i els requisits de corrosió en aquests sectors. Els metalls ferrosos com l'acer inoxidable 430 s'utilitzen àmpliament en sistemes d'escapament automotrius, on la resistència a la calor és més important que la protecció extrema contra la corrosió. Aquesta qualitat ferrítica suporta bé temperatures elevades i té un cost significativament inferior al dels alternatives austenítics. Per a components estructurals, peces del xassís i elements de suspensió, el 304 ofereix una resistència a la corrosió adequada a un cost moderat. Les carcases d'equipaments industrials i les protections de màquines solen especificar xapa d'acer inoxidable de calibre 12-14 per a resistència als impactes i rigidesa estructural. Els requisits de superfície varien àmpliament: els components funcionals poden utilitzar un acabat laminat 2B, mentre que els panells visibles exigeixen superfícies brossades o polites.

Complir els Requisits Reglamentaris en Diversos Sectors

Més enllà de les propietats del material, el compliment normatiu condiciona la selecció de l'acer inoxidable en moltes indústries. Les instal·lacions de processament d'aliments han de complir els requisits de la FDA per a superfícies en contacte amb aliments. Com Explica Metal Products of Cincinnati , l'acer inoxidable apte per a aliments ha de suportar àcids, alcalis i clorurs com la sal sense corroir-se prematurament. Si comença a formar-se corrosió, l'equip ha de ser retirat immediatament de la circulació degut a la seva superfície irregular, que comporta riscos de contaminació.

Les sèries 300 i 400 d'acer inoxidable dominen les aplicacions aptes per a aliments per raons específiques. La sèrie 300 (incloent-hi 304 i 316) conté una major quantitat de níquel, proporcionant una millor resistència a la corrosió però a un cost més elevat. La sèrie 400 ofereix propietats magnètiques útils per a rentaplats transportadors equipats amb imants per atrapar utensilis perduts abans que arribin als sistemes de rebuts.

La fabricació de productes farmacèutics i dispositius mèdics exigeix requisits de superfície encara més estrictes. Les plaques identificatives dels equips, els recipients de processament i les superfícies de contacte han de mostrar propietats antibacterianes i resistència a agents de neteja càustics. Les plaques identificatives d'equip en acer inoxidable s'han convertit en l'opció preferida a les instal·lacions farmacèutiques per la seva excel·lent resistència a cops, ratllades i taques, combinada amb un rendiment superior en entorns altament càustics o àcids.

Per a aplicacions industrials alimentàries on l'exposició a substàncies corrosives és especialment severa, el tractament d'electropoliment millora les propietats de resistència a l'àcid. Aquest tractament únic pot prevenir la corrosió que podria provocar contaminació, una inversió adequada per a equips que han de proporcionar anys de servei fiable.

Seleccionar l'acer inoxidable personalitzat adequat per a la vostra indústria no consisteix només a marcar caselles en una fitxa tècnica. Es tracta de comprendre com les propietats del material es tradueixen en un rendiment real sota les vostres condicions operatives específiques. Un cop definides clarament les exigències del sector, el següent pas consisteix a trobar un proveïdor capaç de subministrar material que compleixi exactament amb les vostres especificacions.

Estratègies de subministrament i selecció de proveïdors

Heu especificat la qualitat, calibre, acabat i mètode de tall perfectes per al vostre projecte. Ara arriba una decisió que pot fer o trencar tot el cronograma de fabricació: on comprar fulles d'acer inoxidable que satisfacin exactament les vostres necessitats. La diferència entre un proveïdor excel·lent i un de mitjà va molt més enllà del preu per quilo; afecta els vostres terminis d'entrega, la consistència de la qualitat i, en última instància, l'èxit del vostre projecte.

Trobar proveïdors fiables de fulls metàl·lics d'acer inoxidable requereix avaluar diversos factors alhora. Un proveïdor que ofereix preus mínims no significa res si no pot lliurar a temps o proporcionar les capacitats de tall personalitzat que exigeix el vostre projecte. Analitzem què separa els millors socis de fabricació de la resta.

Avaluació de proveïdors de metall personalitzat

Quan esteu preparats per comprar fulls d'acer inoxidable pel vostre projecte, una avaluació sistemàtica evita errors costosos. Segons La guia de comparació de proveïdors de Fry Steel , triar el proveïdor de metall adequat no és només una decisió de compra, sinó una associació que afecta la qualitat del vostre producte, els terminis de producció i la rendibilitat a llarg termini.

Què heu de buscar en comparar possibles socis per a productes personalitzats d'acer inoxidable? Considereu aquests criteris essencials d'avaluació:

- Prototipatge ràpid i suport DFM: Proveïdors de primera línia com Shaoyi (Ningbo) Metal Technology ofereix serveis de prototipatge ràpid en 5 dies que et permeten validar dissenys abans de comprometre't amb produccions a gran escala. El seu suport complet en DFM (Disseny per Fabricabilitat) detecta possibles problemes precoçment, estalviant temps i diners. Aquest tipus de col·laboració tècnica inicial diferencia els autèntics socis de fabricació dels simples distribuïdors de materials.

- Temps de resposta del pressupost: Amb quina rapidesa pots obtenir preus? Esperar dies o setmanes per rebre pressupostos crea embussos en el teu procés de planificació. Els principals proveïdors ofereixen respostes en menys de 24 hores o encara més ràpides, i alguns disposen de pressupostació en línia instantània per a configuracions estàndard. Shaoyi és un exemple d’aquest enfocament amb els seus temps de resposta ràpids que mantenen el teu projecte en marxa.

- Capacitats de Tall Personalitzat: No tots els proveïdors poden gestionar requisits personalitzats de tall d'acer inoxidable. Verifiqueu que el vostre possible soci ofereixi els mètodes específics de tall que exigeix el vostre projecte: làser, jet d'aigua, plasma o cisallament mecànic. Consulteu sobre les capacitats de tolerància i les dimensions màximes de fulla que poden processar.

- Graus i acabats disponibles: Un inventari extensiu en existències redueix els terminis de lliurament i assegura la disponibilitat del material. Com assenyala Fry Steel, els proveïdors que disposen de més de 140 graus amb nivells elevats d'estoc ofereixen una entrega més ràpida i una major flexibilitat quan les especificacions canvien durant el projecte.

- Certificacions de Qualitat: Cerqueu la certificació ISO 9001:2015 com a mínim per als sistemes de gestió de la qualitat. Per a aplicacions automotrius, la certificació IATF 16949 indica que el proveïdor compleix els requisits estrictes de la indústria en matèria de seguretat del producte, traçabilitat i prevenció de defectes. Shaoyi té la certificació IATF 16949, cosa que demostra el seu compromís amb els estàndards de qualitat per al sector automobilístic.

- Quantitats mínimes de comanda: Alguns proveïdors es centren exclusivament en producció d’alt volum, cosa que els fa inadients per a quantitats de prototips o lots petits. Esclarir les QMO des del principi per evitar perdre temps seguint amb socis que no poden adaptar-se a la mida del vostre comandament.

- Serveis afegits de valor: Més enllà del subministrament de matèries primeres, quines altres capacitats ofereix el proveïdor? Serveis interns de conformació, soldadura, acabat i muntatge optimitzen el vostre procés d’adquisició. Quan els materials passen per menys mans, reduïu errors de manipulació i simplifiqueu la gestió del projecte.

Des de la sol·licitud de pressupost fins a la finalització del projecte

Un cop hagueu identificat candidats prometedors com a proveïdors de xapes d’acer inoxidable, el procés de compra segueix un patró previsible. Comprendre què esperar us ajuda a avançar eficientment des de la consulta inicial fins a la lliurament.

La fase de sol·licitud de pressupost: Presenteu les vostres especificacions, incloent fitxers CAD, quantitats requerides, dates d'entrega objectives i qualsevol requisit especial. Sigues específic sobre toleràncies, especificacions d'acabat i documentació de certificació que necessiteu. Les sol·licituds vagues generen pressupostos imprecisos; les consultes detallades reben preus exactes.

Molts compradors es pregunten on comprar fulls d'acer inoxidable quan les seves necessitats personalitzades de fulls d'acer inoxidable queden fora de les ofertes estàndard. La resposta sovint es troba en fabricants especialitzats en lloc de distribuidors generals de metalls. Les empreses centrades en treballs personalitzats disposen de l'equipament, l'expertesa i els sistemes de qualitat necessaris per a la fabricació de precisió.

Expectatives de terminis: Els comandes habituals de tall personalitzat en acer inoxidable solen trigar entre 1 i 3 setmanes, segons la complexitat i la disponibilitat del material. Les quantitats de prototips sovint són més ràpides: els serveis de prototipatge ràpid poden lliurar peces mostrals en només 5 dies hàbils. Les produccions en sèrie requereixen més temps segons el volum i les operacions secundàries necessàries.

Diversos factors influeixen en el termini específic:

| Factor | Impacte en el termini de lliurament | Estratègia de mitigació |

|---|---|---|

| Disponibilitat de Material | Els graus especials poden requerir comandes a l'aceria, afegint 4 a 8 setmanes | Confirmeu l'estat del magatzem abans de confirmar les especificacions |

| Complexitat de la comanda | Diverses operacions de conformació allarguen el temps de processament | Simplifiqueu els dissenys sempre que sigui possible durant la revisió DFM |

| Quantitat | Els volums més alts requereixen proporcionalment més temps de producció | Dividiu els pedidos grans en entregues programades |

| Documentació de Qualitat | Els informes d'assaig certificats i la traçabilitat afegiran passos al processament | Especifiqueu els requisits de documentació des del principi |

| Acabat secundari | El polit, la passivació o el recobriment allarguen el temps total | Considereu els acabats d'origen si l'estètica ho permet |

Suport al projecte durant tota la producció: Els millors proveïdors ofereixen visibilitat sobre l'evolució del vostre comanament. Les plataformes en línia de gestió de comandes us permeten fer un seguiment de les fases de producció i de l'estat de l'entrega sense haver de trucar per telèfon. Les notificacions automàtiques en moments clau — talls complets, formació finalitzada, enviament realitzat — ajuden a mantenir el vostre planificació al dia.

Un suport al client sensible resulta essencial quan sorgeixen preguntes. Els representants de vendes experimentats no només gestionen comandes, sinó que col·laboren amb vostè per trobar solucions òptimes. Quan Fry Steel descriu el seu enfocament, subratllen que "un representant de vendes qualificat no només demana subministraments per a vostè, sinó que col·labora amb vostè per ajudar-lo a trobar el producte perfecte."

Verificació abans de la producció: Per a dissenys nous o aplicacions crítiques, els serveis de prototipatge ràpid ofereixen una validació essencial. Segons la guia de prototipatge de Hubs, veure una peça física abans de comprometre's amb produccions massives evita errors costosos. Les plataformes modernes de prototipatge ofereixen pressupostos immediats, retroalimentació automàtica DFM i plazos de lliurament tan curts com 4-6 dies hàbils.

L'avaluació del prototip us permet verificar l'ajust, la funció i l'acabat abans d'escalar la producció. Si calen ajustaments, fer canvis en la fase de prototip costa només una fracció del cost de reformar eines de producció o llençar inventari acabat.

Seleccionar el col·laborador adequat per a les vostres necessitats personalitzades de xapa metàl·lica d'acer inoxidable estableix les bases per a projectes exitosos. En avaluar sistemàticament els proveïdors segons aquests criteris, trobareu col·laboradors capaços de lliurar materials de qualitat puntualment, transformant l'acer inoxidable brut en components de precisió que exigeixen les vostres aplicacions.

Preguntes freqüents sobre xapa metàl·lica d'acer inoxidable personalitzada

1. Quina és la diferència entre l'acer inoxidable 304 i el 316?

El grau 304 conté un 18-20% de crom i un 8-10% de níquel, cosa que el fa ideal per a ambients estàndard com cuines i recobriments industrials. El grau 316 afegeix un 2-3% de molibdè, proporcionant una resistència superior a la corrosió per picades i corrosió intersticial en ambients rics en clorurs, com aplicacions marines i processament químic. Tot i que el 316 és més car, ofereix una vida útil significativament més llarga en condicions agressives.

2. Com escullo el calibre adequat per a xapa d'acer inoxidable?

La selecció del calibre depèn dels requisits estructurals de la vostra aplicació, les necessitats de conformabilitat i les limitacions de pes. Aplicacions pesants com bases de màquines requereixen calibre 10-12 (2,78-3,57 mm de gruix), mentre que els panells decoratius normalment utilitzen calibre 16 (1,59 mm). Recordeu que nombres de calibre més alts indiquen material més fi. Consultar amb el vostre fabricant ajuda a ajustar el calibre a la geometria específica del disseny i als requisits de rendiment.

3. Quin és el millor mètode per tallar xapa d'acer inoxidable?

El mètode de tall òptim depèn dels requisits del vostre projecte. El tall làser ofereix una precisió excel·lent (±0,005") amb mínim rebavat per a materials més fins. El tall per jet d’aigua no produeix zona afectada tèrmicament, cosa que el fa ideal per a aplicacions sensibles a la calor i materials més gruixuts fins a 6"+. El tall per plasma permet treballar seccions gruixudes de manera econòmica, però requereix neteja de vores. El cisallat mecànic continua sent cost-efficaç per a talls rectes en fulles més fines.

4. On puc comprar fulles d’acer inoxidable tallades a mida?

Fabricants especialitzats de metalls com Shaoyi (Ningbo) Metal Technology ofereixen serveis de tall personalitzat amb respostes ràpides a pressupostos i suport DFM. En seleccionar un proveïdor, avaluiu les seves capacitats de tall, graus i acabats disponibles, certificacions de qualitat (ISO 9001:2015, IATF 16949), quantitats mínimes de comanda i serveis de prototipatge ràpid. Els principals proveïdors ofereixen respostes a pressupostos en 12 hores i prototipatge en 5 dies per validar dissenys abans de la producció.

5. Quin acabat superficial hauria d'escollir per a l'acer inoxidable apte per a aliments?

l'acabat #4 Dairy o les superfícies electropolides són els més adequats per a aplicacions en contacte amb aliments. Aquests acabats llisos compleixen amb les normes sanitàries 3-A i tenen rugositats mitjanes de 18-31 microinçades, evitant l'adhesió bacteriana i facilitant la neteja. L'acabat industrial estàndard 2B és suficient per a equips industrials sense contacte. Per a una màxima resistència bacteriana, l'electropoliment redueix la rugositat superficial fins a un 50%.

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —

Petits lots, altes estàndards. El nostre servei d'prototipatge ràpid fa que la validació sigui més ràpida i fàcil —