শীট মেটাল প্রেস ডাই উন্মোচিত: নির্বাচন থেকে সোর্সিংয়ের গোপন তথ্য পর্যন্ত

শীট মেটাল প্রেস ডাই কী এবং এগুলো কীভাবে কাজ করে

আপনি কখনও ভেবেছেন কীভাবে উৎপাদনকারীরা একটি সাধারণ সমতল ধাতুর টুকরোকে আপনার গাড়ির দরজার প্যানেল বা আপনার স্মার্টফোনের নির্ভুলভাবে গঠিত কেসিং-এ রূপান্তরিত করেন? এর উত্তর লুকিয়ে আছে উৎপাদন শিল্পের একটি সবচেয়ে অপরিহার্য সরঞ্জামে: শীট মেটাল প্রেস ডাই এগুলো। এই নির্ভুলভাবে প্রকৌশলীকৃত যন্ত্রগুলো আধুনিক ধাতুকার্যের ভিত্তি গঠন করে এবং অসাধারণ নির্ভুলতার সাথে অভিন্ন উপাদানগুলোর বৃহৎ পরিমাণে উৎপাদনকে সক্ষম করে।

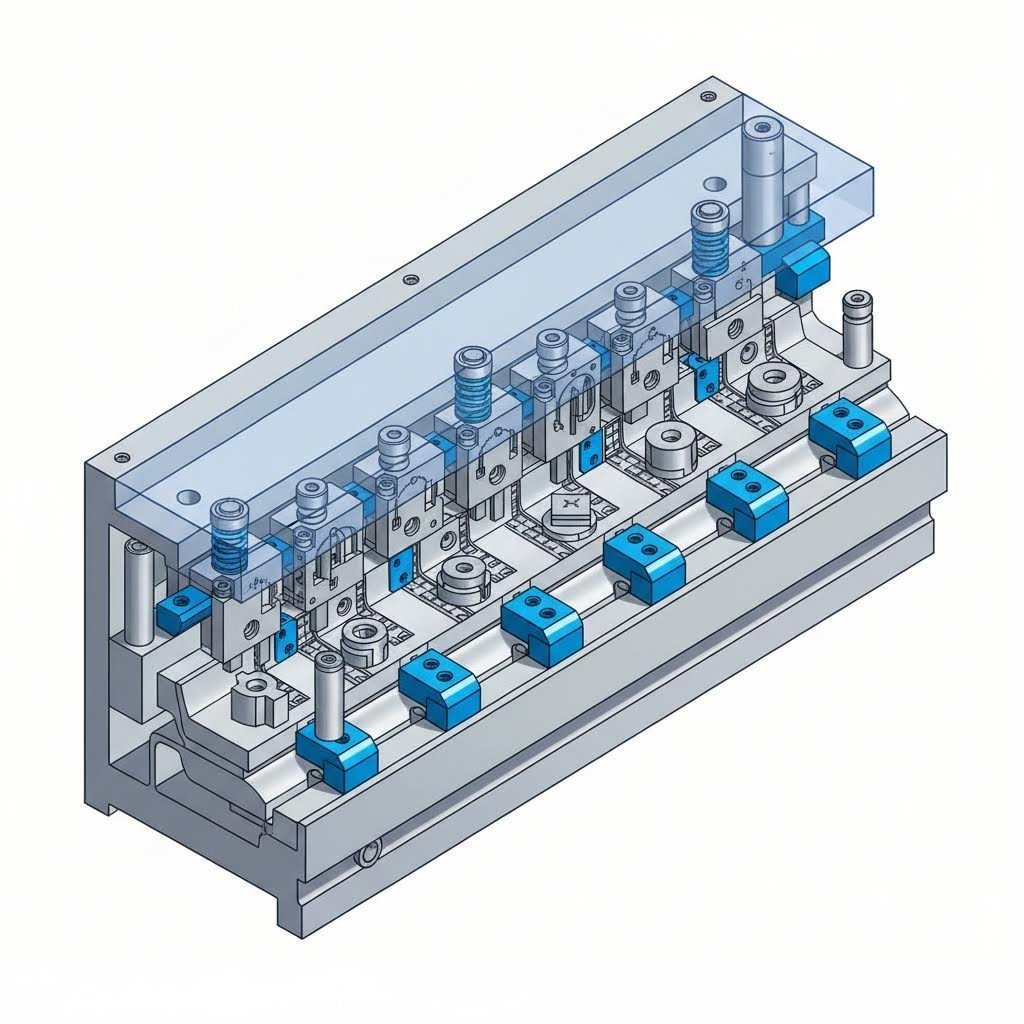

মূলত, একটি শীট মেটাল প্রেস ডাই হলো একটি বিশেষায়িত টুল, যা নিয়ন্ত্রিত বল প্রয়োগের মাধ্যমে সমতল ধাতব পাতকে কাটা, বাঁকানো বা ত্রিমাত্রিক আকৃতিতে গঠন করার জন্য ডিজাইন করা হয়েছে। এটিকে একটি উন্নত মানের কুকিজ কাটারের মতো ভাবুন—কিন্তু এটি মাখন-চিনির মিশ্রণের পাউরুটি নয়, বরং অত্যধিক চাপের অধীনে শক্তিশালী ধাতু দিয়ে কাজ করে। ডাই সেটটি সাধারণত দুটি প্রধান উপাদান নিয়ে গঠিত: উপরের অংশটিকে পাঞ্চ (punch) এবং নিচের অংশটিকে ডাই (die) বলা হয়। যখন এই উপাদানগুলি ধাতু প্রেস মেশিনের ভিতরে স্থাপন করা হয়, তখন তারা একত্রে কাজ করে শতাধিক টন পরিমাণ সঠিকভাবে নির্দেশিত বল প্রয়োগ করে।

ধাতু রূপান্তরের পেছনের প্রকৌশল

প্রেস ডাইগুলি কীভাবে কাজ করে তা বোঝার জন্য এদের প্রধান উপাদানগুলির মধ্যে সম্পর্ক বিশ্লেষণ করা আবশ্যক। যখন আপনি ধাতু প্রেস করছেন, তখন উপরের পাঞ্চটি নিচের ডাইয়ের দিকে নেমে আসে, আর তাদের মাঝখানে ধাতু পাতটি স্থাপন করা থাকে। এই পারস্পরিক ক্রিয়াটি ধাতু রূপান্তরের 'জাদু' সৃষ্টি করে চারটি অপরিহার্য কাজের মাধ্যমে:

- অবস্থান নির্ধারণ: ধাতু পাতটিকে যথাযথ স্থানে সঠিকভাবে অবস্থান করা

- ক্ল্যাম্পিং: গঠনের সময় উপাদানটিকে স্থির রাখার জন্য এটিকে আটকানো

- কাজের পদ্ধতি: প্রকৃত কাটিং, বেঁকিং বা গঠন অপারেশন সম্পাদন করা

- মুক্ত করা: সম্পন্ন উপাদানটিকে টুলিং থেকে মুক্ত করা

কার্যকরী ফাংশন হল সেই পর্যায় যেখানে প্রকৃত মূল্য সৃষ্টি হয়। এই পর্যায়ে, ধাতব প্রেস ব্ল্যাঙ্কিং, পিয়ার্সিং, এমবসিং, ড্রয়িং এবং কয়েনিং-এর মতো অপারেশনগুলি সম্পাদন করে—যার প্রতিটি কাঁচামালকে কার্যকরী আকৃতিতে রূপান্তরিত করে।

এই নির্ভুলতা অর্জনের জন্য কয়েকটি গুরুত্বপূর্ণ উপাদান প্রয়োজন। ঊর্ধ্ব ও নিম্ন ডাই শুজ—যা সাধারণত ঢালাই লোহা বা ইস্পাত দিয়ে তৈরি করা হয়—সমস্ত অন্যান্য উপাদান যুক্ত করার জন্য ভিত্তি হিসেবে কাজ করে। এই শুজগুলি অপারেশনের সময় বিকৃতির বিরুদ্ধে প্রতিরোধ করতে সক্ষম হতে হবে। গাইড পিন এবং বুশিং ডাইয়ের দুটি অর্ধের মধ্যে সঠিক সামঞ্জস্য বজায় রাখে, যেখানে কঠিন ইস্পাত দিয়ে তৈরি পিনগুলি নরম ব্রোঞ্জ বুশিং-এ প্রবেশ করে যাতে মিলিয়ন চক্রের মধ্যে সুস্থির অবস্থান নিশ্চিত করা যায়।

সমতল স্টক থেকে চূড়ান্ত পার্টস

কল্পনা করুন যে, একটি শীট প্রেসের পাঞ্চ ও ডাইয়ের মধ্যে অ্যালুমিনিয়ামের একটি সমতল শীট সরিয়ে নেওয়া হচ্ছে। যখন প্রেসটি চক্রে কাজ করে, পাঞ্চের নোজটি ধাতুকে ডাইয়ের খোলা অংশের মধ্যে ঠেলে দেয় এবং ডাইয়ের কাঁধের বক্রতা বরাবর এটিকে সরিয়ে নেয়। এর পরে যা ঘটবে তা নির্ভর করে সম্পাদিত নির্দিষ্ট অপারেশনের উপর—যে it সম্পূর্ণ আকৃতি কাটছেন, ছিদ্র তৈরি করছেন অথবা জটিল বেঁক গঠন করছেন।

আধুনিক প্রেস ডাইয়ের নির্ভুলতা একটি অসাধারণ বৈশিষ্ট্য সম্ভব করে তোলে: ধারাবাহিক গুণগত মানের সাথে লক্ষ লক্ষ অভিন্ন অংশ উৎপাদন করার ক্ষমতা। এই পুনরাবৃত্তিমূলকতা নিম্নলিখিতগুলি থেকে উদ্ভূত হয়:

- সমস্ত ডাই উপাদানের উপর কঠোর উৎপাদন সহনশীলতা

- কঠিন করা টুল স্টিল, যা দীর্ঘ সময়ের উৎপাদন চক্রের সময় ক্ষয়কে প্রতিরোধ করে

- অবস্থান নির্ভুলতা বজায় রাখার জন্য নির্ভুল সাইনিং সিস্টেম

- পাঞ্চ ও ডাই পৃষ্ঠের মধ্যে প্রকৌশলভিত্তিক ফাঁক

আধুনিক উৎপাদন প্রক্রিয়ায় এটি কেন গুরুত্বপূর্ণ? প্রথমে দক্ষতা বিবেচনা করুন। একটি ভালভাবে নকশা করা ডাই (Die) হাতে তৈরি করা পদ্ধতির চেয়ে অনেক বেশি গতিতে চূড়ান্ত যন্ত্রাংশ উৎপাদন করতে পারে। এরপর আসে গুণগত সামঞ্জস্য—প্রতিটি উপাদানই একই মাপ ও বৈশিষ্ট্য নিয়ে তৈরি হয়। অবশেষে, উৎপাদন পরিমাণ বৃদ্ধির সাথে সাথে খরচ-কার্যকারিতা ব্যাপকভাবে উন্নত হয়, কারণ প্রাথমিক টুলিং বিনিয়োগটি মিলিয়ন সংখ্যক যন্ত্রাংশের মধ্যে বণ্টিত হয়।

আপনি যদি কোনও নতুন প্রকল্পের জন্য টুলিং নির্দিষ্ট করছেন এমন একজন ইঞ্জিনিয়ার হন অথবা প্রেস ও ডাইয়ের (Die) মৌলিক বিষয়গুলো বোঝার জন্য একজন উৎপাদন পেশাদার হন, তবে এই মৌলিক বিষয়গুলো বোঝা ডাই নির্বাচন, নকশা ও সরবরাহকারী নির্বাচন সংক্রান্ত সঠিক সিদ্ধান্ত গ্রহণের ভিত্তি গড়ে দেয়। পরবর্তী অধ্যায়গুলো এই জ্ঞানের উপর ভিত্তি করে গড়ে উঠবে এবং আপনাকে ডাই শ্রেণিবিভাগ, প্রযুক্তিগত বিবরণ এবং আপনার টুলিং প্রয়োজনীয়তার জন্য সঠিক অংশীদার নির্বাচনের গোপন কৌশলগুলো নিয়ে পরিচালিত করবে।

ডাই প্রকারভেদ ও তাদের প্রয়োগের সম্পূর্ণ শ্রেণিবিভাগ

এখন আপনি শীট মেটাল প্রেস ডাইয়ের (Die) কাজ করার পদ্ধতি বুঝতে পেরেছেন সমতল স্টককে চূড়ান্ত উপাদানে রূপান্তর করুন , পরবর্তী প্রশ্ন হয়: আপনি আসলে কোন ধরনের ডাই ব্যবহার করবেন? এই সিদ্ধান্তটি আপনার উৎপাদন খরচ থেকে শুরু করে অংশের গুণগত মান—সবকিছুকেই প্রভাবিত করে; এবং ভুল ডাই নির্বাচন করলে হাজার হাজার ডলার মূল্যের বেকার টুলিং বা দক্ষতা বৃদ্ধির সুযোগ হারানোর ঝুঁকি থাকে।

ডাই সেটগুলি পাঁচটি প্রধান শ্রেণীতে আসে, যেখানে প্রতিটি শ্রেণীকে নির্দিষ্ট উৎপাদন চ্যালেঞ্জগুলি সমাধান করার জন্য পৃথকভাবে ডিজাইন করা হয়েছে। প্রতিটি ডিজাইনের পেছনের যুক্তিটি বুঝতে পারলে আপনি আপনার উৎপাদন প্রয়োজনীয়তা অনুযায়ী সঠিক টুলিং পদ্ধতি নির্বাচন করতে পারবেন। আসুন প্রতিটি ধরন বিশদভাবে বিশ্লেষণ করি এবং কখন কোন ধরনের ডাই ব্যবহার করা যুক্তিসঙ্গত হবে, তা আলোচনা করি।

উচ্চ-পরিমাণ দক্ষতার জন্য প্রগ্রেসিভ ডাই

একটি ডাই প্রেস কল্পনা করুন যা পাঞ্চিং, বেন্ডিং এবং ব্ল্যাঙ্কিং অপারেশনগুলি সম্পাদন করে—সবগুলিই একটি একক মেশিন সাইকেলে। ঠিক এটাই প্রোগ্রেসিভ ডাই সরবরাহ করে। এই উন্নত টুলিং ডাইগুলিতে একটি ডাই সেটের মধ্যে ক্রমানুসারে সাজানো একাধিক স্টেশন থাকে, যেখানে প্রতিটি স্টেশন ধাতব স্ট্রিপটি টুলের মধ্য দিয়ে এগিয়ে যাওয়ার সময় ভিন্ন ভিন্ন অপারেশন সম্পাদন করে।

এটি কীভাবে কাজ করে: একটি ধাতব পাতের কুণ্ডলী প্রথম স্টেশনে প্রবেশ করে, যেখানে প্রাথমিক অপারেশনটি সম্পন্ন হয়—যেমন পাইলট ছিদ্র করা। প্রতিটি প্রেস স্ট্রোকের সাথে সাথে উপকরণটি পরবর্তী স্টেশনে একটি নির্দিষ্ট দূরত্ব এগিয়ে যায়। যখন স্ট্রিপটি চূড়ান্ত স্টেশনে পৌঁছায়, তখন একটি সম্পূর্ণ অংশ সম্পূর্ণরূপে গঠিত হয়ে পড়ে। এদিকে, পরবর্তী অংশটি ইতিমধ্যেই এর পিছনে কয়েকটি অপারেশন পার হয়ে গেছে।

এই ডিজাইনের পেছনে যে প্রকৌশলী মেধা লুকিয়ে আছে, তা হলো এটি প্রতি মিনিটে ৩০ থেকে ৬০+ স্ট্রোকের হার অর্জন করতে পারে। অনুযায়ী HE-মেশিনের উৎপাদন লাইন বিশ্লেষণ , প্রোগ্রেসিভ ডাইগুলি বিশেষভাবে ছোট গঠনমূলক অংশের জন্য উপযুক্ত, যেগুলোর চাহিদা অত্যধিক এবং যেখানে দক্ষতা ও উৎপাদন পরিমাণ সর্বোচ্চ গুরুত্বপূর্ণ।

প্রোগ্রেসিভ ডাই টুলিং-এর প্রধান সুবিধাগুলি হলো:

- অত্যন্ত উচ্চ উৎপাদন হার এবং ন্যূনতম শ্রম হস্তক্ষেপ

- সংক্ষিপ্ত স্থান ব্যবহার, কারণ একটি প্রেস ডাই-এর মাধ্যমে সমস্ত অপারেশন সম্পন্ন হয়

- স্বয়ংক্রিয় উপকরণ পরিচালনার মাধ্যমে অংশগুলির সুস্থির মান নিশ্চিত করা

- উচ্চ উৎপাদন পরিমাণে প্রতি অংশের খরচ কম

বাণিজ্যিক প্রতিকূলতা কী? উপকরণ ব্যবহারের হার সাধারণত কম হয়, কারণ স্ট্রিপটি অপারেশনগুলির মধ্যে সুস্পষ্ট দূরত্ব বজায় রাখতে হয়। প্রোগ্রেসিভ ডাইগুলির জন্য প্রাথমিক বিনিয়োগও বেশ ব্যাপক হয় এবং সেটআপের সময় এগুলি ট্রাবলশুট করা কঠিন হতে পারে।

ট্রান্সফার ডাই: নমনীয়তা ও স্বয়ংক্রিয়করণের সমন্বয়

যদি আপনার পার্টগুলি অবিরত স্ট্রিপের জন্য অত্যধিক বড় হয়, অথবা আপনার ফর্মিং অপারেশনগুলি কাজের টুকরোটিকে একাধিক দিকে সরানোর প্রয়োজন হয়, তবে কী হবে? ট্রান্সফার ডাইগুলি এই চ্যালেঞ্জটি সমাধান করে একটি একক বৃহৎ-টনেজ ফর্মিং প্রেসে একাধিক স্বাধীন ছাঁচ স্থাপন করে, যেখানে যান্ত্রিক বাহুগুলি স্টেশনগুলির মধ্যে পার্টগুলি সরিয়ে নেয়।

প্রোগ্রেসিভ ডাইয়ের বিপরীতে যেখানে উপকরণটি সংযুক্ত থাকে, ট্রান্সফার স্ট্যাম্পিংয়ে প্রথম স্টেশনে পূর্ব-কাট ব্ল্যাঙ্ক বা কয়েল থেকে কাটা উপকরণ ব্যবহার করা হয়। এরপর স্বয়ংক্রিয় আঙুল বা গ্রিপারগুলি প্রতিটি পার্টকে পরবর্তী অপারেশনগুলির মধ্য দিয়ে নিয়ে যায়। এই পদ্ধতিটি বীম-আকৃতির উপাদান, শক্তিকরণ অংশ এবং জটিল জ্যামিতি সম্পন্ন সমমাপাঙ্ক টুকরোগুলির জন্য বিশেষভাবে কার্যকর।

একটি ফর্মিং প্রেস মেশিন যা ট্রান্সফার ডাই ব্যবহার করে চালানো হয়, সাধারণত প্রতি মিনিটে ২০ থেকে ৩০ স্ট্রোক অর্জন করে—যা প্রোগ্রেসিভ স্ট্যাম্পিং-এর চেয়ে ধীরগতির, কিন্তু পৃথক পৃথক প্রেসের মধ্যে হাত দিয়ে নিয়ন্ত্রিত হাতের পদ্ধতির চেয়ে উল্লেখযোগ্যভাবে দ্রুত। আসল সুবিধা তখন প্রকট হয় যখন কোনো অংশ স্ট্রিপের উপর উৎপাদন করা অব্যবহারিক হয়: বৃহত্তর উপাদানগুলি, বহু-দিক বিশিষ্ট ফর্মিং প্রয়োজন এমন অংশগুলি এবং স্বয়ংক্রিয় ট্রান্সফার যান্ত্রিক ব্যবস্থা দ্বারা ধরে রাখা যায় এমন বৈশিষ্ট্য সম্পন্ন ডিজাইনগুলি।

যখন কম্পাউন্ড ডাই সাধারণ টুলিং-কে ছাড়িয়ে যায়

কখনও কখনও আপনার একই স্থানে একসাথে একাধিক কাটিং অপারেশন সম্পাদন করার প্রয়োজন হয়। কম্পাউন্ড ডাইগুলি এই ক্ষমতা প্রদান করে যার মাধ্যমে একটি একক প্রেস স্ট্রোকে একটি স্টেশনে দুটি বা ততোধিক কাটিং অপারেশন—যেমন ব্ল্যাঙ্কিং এবং পিয়ার্সিং—সম্পাদন করা হয়।

ওয়াশার তৈরি করার চিত্র: আপনাকে বাইরের ব্যাস কাটতে হবে এবং কেন্দ্রে ছিদ্র করতে হবে। একটি যৌগিক ডাই (কম্পাউন্ড ডাই) একসাথে উভয় অপারেশন সম্পন্ন করে, যার ফলে বাইরের প্রান্ত ও অভ্যন্তরীণ ছিদ্রের মধ্যে নিখুঁত সমকেন্দ্রিকতা নিশ্চিত হয়। পৃথক পৃথক অপারেশনের মাধ্যমে এই নিখুঁততা অর্জন করা কঠিন হত কারণ প্রতিটি হ্যান্ডলিং ধাপে সম্ভাব্য সাইডিং ত্রুটি প্রবেশ করে।

যখন যৌগিক ডাইগুলি সর্বোত্তম কাজ করে:

- অংশের বৈশিষ্ট্যগুলি পরস্পর সঠিকভাবে সামঞ্জস্যযুক্ত হওয়ার প্রয়োজন হয়

- উৎপাদন পরিমাণ ডাইয়ের আরও জটিল ডিজাইনের জন্য যথেষ্ট যৌক্তিকতা প্রদান করে

- সমতলতা এবং মাত্রিক নির্ভুলতা গুরুত্বপূর্ণ প্রয়োজন

সংমিশ্রণ ডাই এবং সাধারণ ডাই: আপনার বিনিয়োগকে সঠিকভাবে আকার দেওয়া

সংমিশ্রণ ডাইগুলি একটি একক স্ট্রোকে কাটিং এবং ফর্মিং অপারেশনগুলি একত্রিত করে—উদাহরণস্বরূপ, একটি আকৃতি ব্ল্যাঙ্কিং করার সময় একইসাথে একটি বেন্ড বা ড্রন বৈশিষ্ট্য তৈরি করা। এই পদ্ধতিটি হ্যান্ডলিং কমায় এবং কাটা প্রান্ত ও গঠিত বৈশিষ্ট্যগুলির মধ্যে জ্যামিতিক সম্পর্ক গুরুত্বপূর্ণ হলে অংশের নির্ভুলতা উন্নত করে।

জটিলতার অপর প্রান্তে, সরল ডাইগুলি প্রতিটি স্ট্রোকে কেবলমাত্র একটি কাজই সম্পাদন করে। কোনো ছিদ্র করতে হবে? ফ্ল্যাঞ্জটি বাঁকাতে হবে? কিনা কাটতে হবে? একটি সরল ডাই প্রতিটি কাজকে আলাদাভাবে সম্পন্ন করে। যদিও এটি অপারেশনগুলির মধ্যে অংশগুলি স্থানান্তর করার প্রয়োজন হয়, তবুও টুলিংয়ের খরচ ন্যূনতম এবং সেটআপ সহজ।

প্রোটোটাইপিং, কম পরিমাণে উৎপাদন বা কেবলমাত্র একটি ফর্মিং ধাপ প্রয়োজন এমন অংশগুলির ক্ষেত্রে সরল ডাইগুলি প্রায়শই সবচেয়ে অর্থনৈতিক বিকল্প হয়ে ওঠে। হাইড্রোলিক প্রেস ডাই বিনিয়োগ কম থাকে এবং আপনি ব্যয়বহুল টুলিং বাতিল না করেই প্রক্রিয়াটি পরিবর্তন করার নমনীয়তা বজায় রাখেন।

ডাই প্রকারগুলির তুলনা: আপনার নির্বাচন গাইড

এই পদ্ধতিগুলির মধ্যে পছন্দ করতে হলে উৎপাদন পরিমাণ, অংশের জটিলতা, বাজেটের সীমাবদ্ধতা এবং গুণগত প্রয়োজনীয়তা—এই সবকিছুর সামঞ্জস্য বজায় রাখতে হবে। নিম্নলিখিত তুলনাটি আপনার নির্দিষ্ট উৎপাদন পরিস্থিতির জন্য কোন ধরনের ডাই উপযুক্ত তা স্পষ্ট করতে সাহায্য করবে:

| ডাই টাইপ | উৎপাদন ভলিউম | অংশের জটিলতা | সেট আপ সময় | খরচের পরিসর | সাধারণ প্রয়োগ |

|---|---|---|---|---|---|

| প্রগতিশীল | উচ্চ (১,০০,০০০+ পিস) | নিম্ন থেকে মাধ্যমিক | প্রাথমিকভাবে দীর্ঘ, প্রতি-রানে ন্যূনতম | $$$-$$$$ | বৈদ্যুতিক যোগাযোগ স্থল, ব্র্যাকেট, ছোট গাড়ির যন্ত্রাংশ |

| অভিবাহ | মাঝারি থেকে উচ্চ | মাঝারি থেকে উচ্চ | মাঝারি | $$$$ | গঠনমূলক বীম, শক্তিকরণ অংশ, সমমিত হাউজিং |

| কমপাউন্ড | মাঝারি থেকে উচ্চ | নিম্ন থেকে মাধ্যমিক | মাঝারি | $$-$$$ | ওয়াশার, প্রিসিশন ব্ল্যাঙ্ক, কেন্দ্রীভূত সঠিকতা প্রয়োজনীয় অংশ |

| সংমিশ্রণ | মাঝারি | মাঝারি | মাঝারি | $$-$$$ | কাটা প্রান্ত এবং গঠিত বৈশিষ্ট্য সমন্বিত অংশ |

| সরল | নিম্ন থেকে মাধ্যমিক | কম | সংক্ষিপ্ত | $-$$ | প্রোটোটাইপ, একক-অপারেশন অংশ, কম পরিমাণে উৎপাদন |

পরিমাণ ও জটিলতার মধ্যে সম্পর্কটি লক্ষ করুন? উচ্চ-পরিমাণ উৎপাদনের জন্য প্রগ্রেসিভ বা ট্রান্সফার টুলিং-এ বিনিয়োগ সমর্থিত, অন্যদিকে কম পরিমাণের উৎপাদনের ক্ষেত্রে প্রায়শই সহজতর পদ্ধতি—যা আগাম খরচ কম হয়—পছন্দ করা হয়। আপনার প্রয়োগের জন্য সর্বোত্তম বিকল্প নির্ভর করে আপনার নির্দিষ্ট উৎপাদন প্রয়োজনীয়তা এবং গুণগত মানদণ্ডের উপর।

এই শ্রেণিবিন্যাস কাঠামো প্রতিষ্ঠিত হওয়ার পর, আপনি এখন ইঞ্জিনিয়ার ও ডাই নির্মাতারা যে প্রযুক্তিগত পরিভাষা ব্যবহার করেন তা বর্ণনা করার জন্য গভীরে যেতে প্রস্তুত—যেখানে তারা এই টুলগুলি এবং তাদের অপারেশনগুলিকে বর্ণনা করেন।

প্রতিটি ইঞ্জিনিয়ারের জন্য জানা আবশ্যক ডাই-সংক্রান্ত মৌলিক পরিভাষা

আপনি কি কখনও একজন ডাই মেকারের সাথে টুলিংয়ের প্রয়োজনীয়তা নিয়ে আলোচনা করার চেষ্টা করেছেন এবং অপরিচিত শব্দের একটি সমুদ্রে হারিয়ে যাওয়ার অনুভূতি হয়েছে? আপনি একা নন। শীট মেটাল প্রেস ডাইয়ের শব্দভাণ্ডার আয়ত্ত করা বিভ্রান্তিকর আলোচনাগুলিকে উৎপাদনশীল সহযোগিতায় রূপান্তরিত করে—এবং আপনাকে প্রযুক্তিগত ডকুমেন্টেশন আত্মবিশ্বাসের সাথে পড়তে সাহায্য করে।

আপনি যদি ডাই টুল সরবরাহকারীর কোটেশন পর্যালোচনা করছেন বা উৎপাদন সমস্যার সমাধান করছেন, তবে এই মূল শব্দগুলি বোঝা আপনাকে নিয়ন্ত্রণে রাখে। চলুন আমরা আপনার শব্দভাণ্ডার ধাপে ধাপে গড়ে তুলি, যেখানে আমরা প্রথমে উপাদান কাটার অপারেশনগুলি দিয়ে শুরু করব এবং পরে উপাদান আকৃতি দেওয়ার অপারেশনগুলিতে চলে যাব।

কাটিং অপারেশনগুলি ব্যাখ্যা করা হলো

কাটিং অপারেশনগুলি কাজের টুকরো থেকে উপাদান সরিয়ে দেয়, যার ফলে আকৃতি, ছিদ্র তৈরি হয় বা রক্ষিত স্টক থেকে সম্পূর্ণ অংশগুলি আলাদা হয়ে যায়। প্রতিটি কাটিং শব্দ একটি নির্দিষ্ট ক্রিয়াকে বর্ণনা করে যার নিজস্ব বৈশিষ্ট্য রয়েছে:

- ব্ল্যাঙ্কিং: শীট মেটাল থেকে একটি সম্পূর্ণ আকৃতি কাটা যেখানে অপসারিত অংশটি চূড়ান্ত পণ্য হয়ে ওঠে। একটি গিয়ার তৈরির জন্য ধাতব ডিস্ক পাঞ্চ করার কথা ভাবুন—সেই ডিস্কটিই আপনার "ব্ল্যাঙ্ক"। ম্যানর টুল-এর শব্দকোষ অনুযায়ী, ব্ল্যাঙ্ক হল কোনো পণ্য তৈরির জন্য ব্যবহৃত শীট মেটাল এবং ব্ল্যাঙ্কিং প্রক্রিয়ার ফলে উৎপন্ন অংশ উভয়ই।

- পিয়ার্সিং: উপাদানের মধ্য দিয়ে পাঞ্চ করে ছিদ্র বা স্লট তৈরি করা। ব্ল্যাঙ্কিং-এর বিপরীতে, অপসারিত উপাদান (যাকে স্লাগ বলা হয়) বর্জ্য হয়ে যায়, অথচ ডাই ছিদ্রযুক্ত অবশিষ্ট শীটটিই আপনার পার্ট হয়ে ওঠে। পিয়ার্সিং-এর জন্য ডিজাইন করা প্রেস কাটিং ডাইগুলিকে স্লাগ নিষ্কাশন স্বচ্ছভাবে পরিচালনা করতে হবে, যাতে জ্যাম হওয়া রোধ করা যায়।

- নটিং: কাজের টুকরোর বাইরের প্রান্ত থেকে ধাতব বর্জ্য কেটে অপসারণ করা—অর্থাৎ অংশটির পরিধি বরাবর পিয়ার্সিং করা, অভ্যন্তরীণ অংশগুলির মধ্য দিয়ে নয়।

- শিয়ারিং: শীট মেটাল উপরের ও নিচের ব্লেডের মধ্য দিয়ে পাস হওয়ার সময় সোজা রেখার কাট তৈরি করা। এই অপারেশনটি শিল্পসংক্রান্ত কাঁচির মতো কাজ করে, নির্দিষ্ট পথ বরাবর উপাদানটিকে কেটে ফেলে।

যখন কাটিং অপারেশনগুলি সম্পন্ন হয়, তখন দুটি পার্শ্ব-পণ্যের দিকে মনোযোগ দেওয়া প্রয়োজন। স্লাগ পিয়ার্সিং-এর পরে অবশিষ্ট ছোটখাটো ধাতব অপচয়—যেসব ছোট ধাতব ডিস্ক মারিস থেকে নীচে পড়ে। একটি স্লাগ চিহ্ন তখন ঘটে যখন অপচয় উপাদান কাজের বস্তুর পৃষ্ঠে চাপ দিয়ে প্রবেশ করে, যার ফলে ত্রুটি সৃষ্টি হয়। স্লাগগুলি সঠিকভাবে পরিচালনা করলে ব্যয়বহুল মান সংক্রান্ত সমস্যা রোধ করা যায়।

ফর্মিং বনাম ড্রয়িং অপারেশন

এখানেই প্রায়শই শব্দভাণ্ডারে বিভ্রান্তি দেখা যায়: ফর্মিং এবং ড্রয়িং—উভয়ই ধাতুকে পুনরায় আকৃতি দেয়, কিন্তু তারা মৌলিকভাবে ভিন্ন বলবিদ্যা ব্যবহার করে তা করে। এই পার্থক্যটি বোঝা আপনার প্রয়োগের জন্য সঠিক ডাই টুল নির্বাচনে সহায়তা করে।

আকৃতি প্রদান প্রক্রিয়া উল্লেখযোগ্য উপাদান প্রবাহ ছাড়াই উপাদানকে বাঁকানো বা আকৃতি দেওয়া। ধাতুর পুরুত্ব মূলত অপরিবর্তিত থাকে, কারণ আপনি শুধুমাত্র কোণ বা বক্রতা পরিবর্তন করছেন। একটি ফর্মিং ডাই একটি ব্র্যাকেটে ৯০-ডিগ্রি ফ্ল্যাঞ্জ তৈরি করতে পারে—ধাতু বাঁকে, কিন্তু উপাদান উল্লেখযোগ্যভাবে প্রসারিত বা পাতলা হয় না।

- বাঁকানো: নির্দিষ্ট কোণ তৈরির জন্য ডাই ব্যবহার করে ধাতব স্টকের কোণিক সরণ

- ফ্ল্যাঞ্জিং: শক্তিশালী প্রান্ত তৈরি করা, প্রায়শই সহজ অ্যাসেম্বলি বা অতিরিক্ত দৃঢ়তার জন্য

- হেমিং (ডাচ বেন্ড): প্রান্তগুলিকে দৃঢ় করতে বা ধার কমাতে উপাদানের প্রান্তকে নিজের ওপরে দ্বিগুণ করা

আঁকা অপারেশন উপাদানকে ডাই ক্যাভিটিতে প্রবেশ করানোর মাধ্যমে গভীরতা সৃষ্টি করা। এই ডাই ফর্মিং প্রক্রিয়াটি আসলে ধাতুকে টেনে দেয়, ফলে এটি আকৃতি গ্রহণ করার সময় পাতলা হয়ে যায়। গভীর-আঁকা স্ট্যাম্পিং খালি উপাদান—যেমন পানীয়ের ডিবা বা গাড়ির তেলের প্যান—উৎপাদন করে, যেখানে সমতল উপাদান কাপ-আকৃতির আকৃতিতে রূপান্তরিত হয়।

মূল নির্দেশকটি কী? যদি আপনার পার্টটির ব্যাসের তুলনায় উল্লেখযোগ্য গভীরতা থাকে এবং দেয়ালের পুরুত্ব মূল শীটের চেয়ে পাতলা হয়, তবে আঁকা প্রক্রিয়া ব্যবহৃত হয়েছে। যেসব পার্টে মূল পুরুত্ব অক্ষুণ্ণ থাকে, সাধারণত সেগুলি ফর্মিং ডাই থেকে উৎপাদিত হয়।

নির্ভুল আকৃতি নির্মাণ অপারেশন

কিছু অপারেশন অত্যধিক নির্ভুলতা প্রয়োজন করে বা সজ্জামূলক বৈশিষ্ট্য তৈরি করে। এই বিশেষায়িত পদ্ধতিগুলি প্রায়শই ডাই-ফর্মড পার্টটিকে সম্পূর্ণ করে:

- কয়েনিং: একটি নির্ভুল সংকোচন প্রক্রিয়া যেখানে উচ্চ চাপের অধীনে পাঞ্চ ও ডাই উভয়ের একসাথে কাজের টুকরোটিকে নিউট্রাল প্লেনের অতিক্রম করে ভেদ করা হয়। এই প্রক্রিয়ায় অত্যন্ত কঠোর সহনশীলতা এবং মসৃণ পৃষ্ঠ তৈরি হয়—যা সঠিক মাত্রার প্রয়োজনীয় অংশগুলির জন্য অপরিহার্য।

- এমবসিং: ছিদ্র না করেই শীট মেটালে উঁচু বা নিচু নকশা তৈরি করা। লোগো, টেক্সচার এবং শক্তিশালীকরণের জন্য ব্যবহৃত পাঁজরের মতো কার্যকরী বৈশিষ্ট্যগুলি সাধারণত এমবসিং অপারেশন থেকে উদ্ভূত হয়।

- হাফ-শিয়ারিং: শীট মেটালের আংশিক ভেদন ঘটিয়ে উপাদানের প্রায় অর্ধেক পুরুত্বের একটি উঁচু অংশ তৈরি করা। এই উঁচু বৈশিষ্ট্যগুলি ওয়েল্ডিং বা অ্যাসেম্বলির জন্য লোকেটর হিসেবে কাজ করে।

গুরুত্বপূর্ণ সমর্থনকারী শব্দ

অপারেশনগুলির পাশাপাশি, কয়েকটি শব্দ এমন অবস্থা, ত্রুটি বা ডাইয়ের বৈশিষ্ট্যকে বর্ণনা করে যা আপনি নিয়মিতভাবে দেখতে পাবেন:

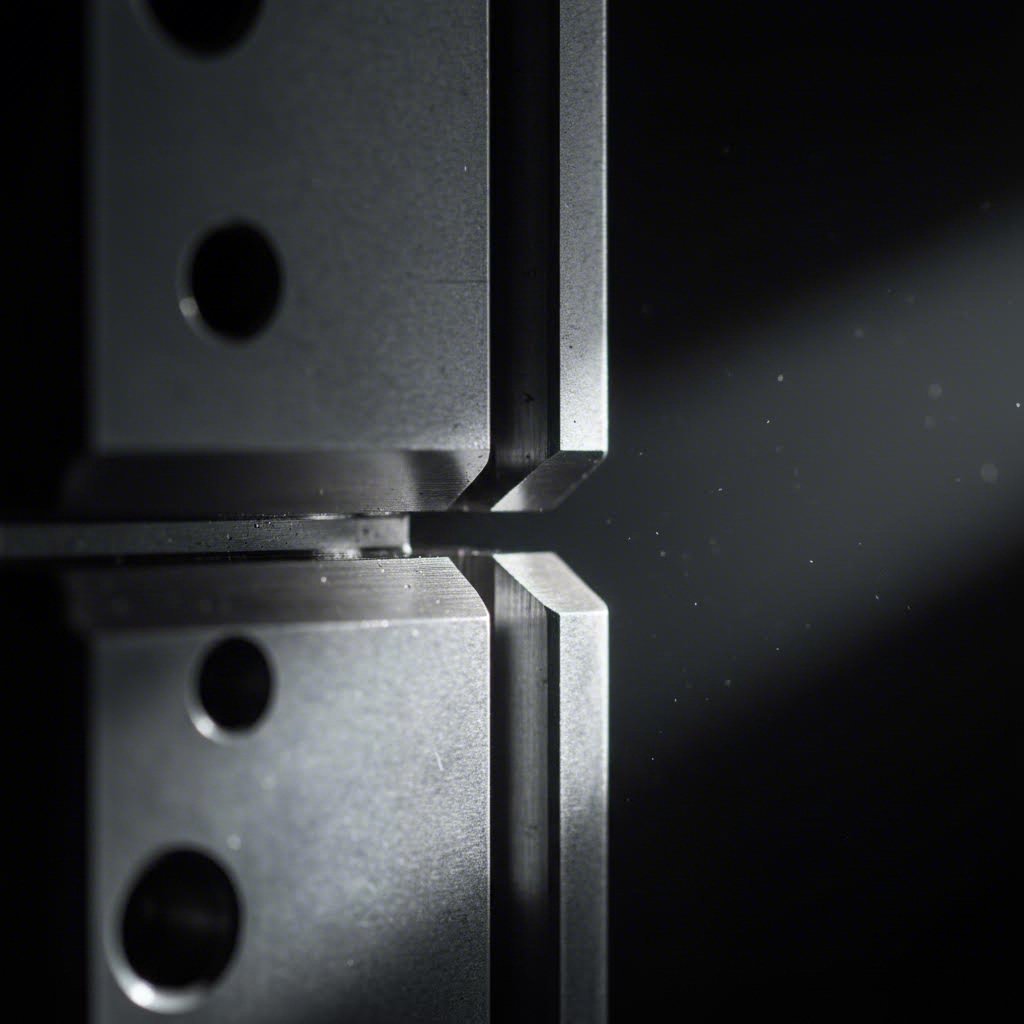

- ডাই ক্লিয়ারেন্স: পাঞ্চ ও ডাইয়ের খোলার মধ্যবর্তী স্থান। উপযুক্ত ক্লিয়ারেন্স প্রান্তের গুণগত মান, টুলের আয়ু এবং স্ট্রিপিং বলকে প্রভাবিত করে। খুব কম ক্লিয়ারেন্স অত্যধিক ক্ষয় সৃষ্টি করে; আর খুব বেশি ক্লিয়ারেন্স বার্স এবং মাত্রাগত সমস্যা সৃষ্টি করে।

- স্তর অপসারণ: একটি অপারেশনের পরে পাঞ্চ থেকে কাজের টুকরো বা স্ক্র্যাপ সরিয়ে ফেলা। স্ট্রিপারগুলি টুলিং প্রত্যাহারের সময় উপকরণটিকে টুলিং থেকে ঠেলে দেওয়ার জন্য বল প্রয়োগ করে।

- বুরঃ কাটিং অপারেশনের পরে অবশিষ্ট থাকা উঁচু প্রান্ত বা ধারালো উভয়ায়িত অংশ। ডাই ক্লিয়ারেন্স ভুল হলে বা টুলগুলি ধার হারালে বার গঠন বৃদ্ধি পায়।

- স্প্রিংব্যাক: ইলাস্টিক উপাদান ফর্মিং-এর পরে আংশিকভাবে প্রত্যাহিত হলে যে ঘটনা ঘটে—একে স্প্রিংব্যাক বলে। ডাই ডিজাইনে স্প্রিংব্যাকের হিসাব রাখা হলে অংশগুলি চূড়ান্ত মাত্রিক প্রয়োজনীয়তা পূরণ করে।

- ব্রেকআউট: কাটিং-এর সময় যে উপাদানের অংশটি ভেঙে যায়—এটি কাটা প্রান্তে শিয়ার পৃষ্ঠের তুলনায় একটি অধিকতর অমসৃণ অঞ্চল হিসাবে দৃশ্যমান হয়।

এই শব্দভাণ্ডারের ভিত্তিতে, আপনি ডাই মেকারদের সাথে সঠিকভাবে যোগাযোগ করতে, টেকনিক্যাল ড্রয়িংগুলি ব্যাখ্যা করতে এবং উৎপাদন সংক্রান্ত সমস্যাগুলি সমাধান করতে সক্ষম হবেন। পরবর্তীতে, আমরা এই অপারেশনগুলির কার্যকারিতা নিয়ন্ত্রণ করে এমন টেকনিক্যাল স্পেসিফিকেশনগুলি নিয়ে আলোচনা করব—যার সূচনা হবে টনেজ গণনা দিয়ে, যা নির্ধারণ করে যে আপনার প্রেসটি কাজটি সম্পন্ন করতে পারবে কিনা।

ডাই কার্যকারিতা নিয়ন্ত্রণকারী টেকনিক্যাল স্পেসিফিকেশন

আপনি শব্দভাণ্ডারে দক্ষতা অর্জন করেছেন। আপনি ডাই-এর প্রকারগুলি বুঝতে পেরেছেন। কিন্তু এখানেই রাবার রাস্তার সংস্পর্শে আসে: প্রযুক্তিগত বিবরণগুলি নির্ধারণ করে যে আপনার ডাইটি গুণগত অংশ উৎপাদন করছে নাকি ব্যয়বহুল স্ক্র্যাপ। এই সংখ্যাগুলি ভুল হলে ছোট মাপের প্রেসগুলি লোডের নিচে সংগ্রাম করবে, টুলিং অতিসময়ে বিফল হবে অথবা অংশগুলি মাত্রিক প্রয়োজনীয়তা পূরণ করবে না।

চলুন সফল ডাই অপারেশন এবং ব্যয়বহুল ভুলগুলির মধ্যে পার্থক্য করে দেওয়া সমালোচনামূলক গণনা ও বিবরণগুলি একসাথে দেখি। আপনি যদি নতুন একটি ধাতব প্রেস মেশিন নির্দিষ্ট করছেন অথবা বিদ্যমান টুলিং মূল্যায়ন করছেন, এই মৌলিক নীতিগুলি সর্বত্র প্রযোজ্য।

প্রেস টনেজ প্রয়োজনীয়তা গণনা করা

আপনি কখনও ভেবেছেন কেন কিছু ডাই একটি প্রেসে নির্দোষভাবে কাজ করে কিন্তু অন্য প্রেসে ব্যর্থ হয়? উত্তরটি প্রায়শই টনেজের উপর নির্ভর করে—অর্থাৎ অপারেশনটি সম্পন্ন করতে আপনার প্রেস যে বল প্রয়োগ করতে হবে। এই সংখ্যাটি কম অনুমান করলে আপনার প্রেস মেশিনিং অপারেশন স্ট্রোকের মাঝখানে থেমে যাবে। আর এটিকে বেশি অনুমান করলে আপনি কখনও ব্যবহার না করা ক্ষমতার জন্য অর্থ প্রদান করছেন।

কাটিং অপারেশনগুলির জন্য মৌলিক সূত্রটি সহজবোধ্য:

টনেজ = (কাটিং পরিধি × উপাদানের পুরুত্ব × উপাদানের শিয়ার শক্তি) ÷ 2000

সহজ মনে হচ্ছে? চলুন প্রতিটি ফ্যাক্টরের অর্থ বিশদভাবে বুঝে নেওয়া যাক:

- কাটিং পরিধি: একসাথে করা সমস্ত কাটিং-এর মোট দৈর্ঘ্য, যা ইঞ্চিতে পরিমাপ করা হয়। একটি ৩ ইঞ্চি ব্যাসের বৃত্ত এবং চারটি ০.২৫ ইঞ্চি ব্যাসের ছিদ্র থাকলে আপনি নিম্নরূপ গণনা করবেন: (π × ৩) + (৪ × π × ০.২৫) = প্রায় ১২.৫৭ ইঞ্চি।

- উপাদান বেধ: ইঞ্চিতে পরিমাপ করা স্টকের পুরুত্ব। ০.০৬০-ইঞ্চি ইস্পাত শীট এবং ০.২৫০-ইঞ্চি প্লেটের আচরণ খুব আলাদা হয়।

- ছেদ শক্তি: উপাদানটি ভাঙ্গার আগে যে পরিমাণ বলের বিরুদ্ধে প্রতিরোধ করে, যা পাউন্ড প্রতি বর্গ ইঞ্চি (PSI) এ পরিমাপ করা হয়। নরম ইস্পাতের মান প্রায় ৫০,০০০ PSI, অন্যদিকে স্টেইনলেস স্টিলের মান ৭৫,০০০–৯০,০০০ PSI পর্যন্ত হয়।

এখানে একটি ব্যবহারিক উদাহরণ দেওয়া হল: ০.১২৫-ইঞ্চি নরম ইস্পাত থেকে ৪ ইঞ্চি বর্গাকার ব্ল্যাঙ্ক কাটানো। পরিধি হবে ১৬ ইঞ্চি। সূত্রে মানগুলি বসালে পাওয়া যায়: (১৬ × ০.১২৫ × ৫০,০০০) ÷ ২০০০ = ৫০ টন প্রয়োজন।

কিন্তু অপেক্ষা করুন—এই বেসলাইন গণনাটির সমন্বয় প্রয়োজন। আপনার প্রকৃত টনেজ প্রয়োজনীয়তা বৃদ্ধি করে এমন উৎসগুলি হলো:

- ভালো কাটিং এজ না থাকা (১০-৩০% অতিরিক্ত বল যোগ করুন)

- ডাই ক্লিয়ারেন্স অপ্রয়োজনীয়ভাবে বেশি বা কম হওয়া (প্রয়োজনীয় টনেজকে দ্বিগুণ করতে পারে)

- একাধিক একই সময়ে সম্পাদিত অপারেশন

- উপকরণ নমুনা স্পেসিফিকেশনের চেয়ে কঠিন

- পূর্ববর্তী ফর্মিং থেকে শীতল কাজের প্রভাব

অধিকাংশ ইঞ্জিনিয়ারই গণনা করা প্রয়োজনীয়তার উপরে ২০-৩০% নিরাপত্তা ফ্যাক্টর প্রয়োগ করেন। ১০০ টন রেটেড মেশিন ডাইটি ৭০-৮০ টনের উপরে নিয়মিত চালানো উচিত নয়, যাতে মেশিনের দীর্ঘস্থায়িত্ব ও সুস্থির কার্যকারিতা বজায় থাকে।

উপকরণের পুরুত্বের পরিসীমা এবং ডাই ডিজাইনের প্রভাব

উপকরণের পুরুত্ব শুধুমাত্র টনেজকেই প্রভাবিত করে না—এটি মৌলিকভাবে আপনার ডাই কম্পোনেন্টগুলির ডিজাইন কীভাবে করা হবে তা পরিবর্তন করে। পাতলা উপকরণের জন্য ক্লিয়ারেন্স অত্যন্ত সূক্ষ্ম এবং সঠিক সাইজিং ও সংরেখণ প্রয়োজন, অন্যদিকে মোটা উপকরণের জন্য শক্তিশালী নির্মাণ ও বৃহত্তর ফর্মিং ব্যাসার্ধ প্রয়োজন।

এই পুরুত্ব-সংশ্লিষ্ট ডিজাইন কারকগুলি বিবেচনা করুন:

- পাতলা গেজ (০.০৩০ ইঞ্চির নিচে): এটি সর্বনিম্ন বিকৃতি সহকারে নির্ভুল ডাই প্লেটের, প্রতি পাশে কম ক্লিয়ারেন্স (সাধারণত পুরুত্বের ৩-৫% পর্যন্ত) এবং বিকৃতি রোধে সতর্কভাবে নির্মিত স্ট্রিপার ডিজাইনের প্রয়োজন।

- মাঝারি গেজ (০.০৩০ ইঞ্চি থেকে ০.১২৫ ইঞ্চি): অধিকাংশ স্ট্যাম্পিং অপারেশনের জন্য এটি আদর্শ পরিসর। প্রতি পাশে ৫-৮% ক্লিয়ারেন্স স্ট্যান্ডার্ড হিসেবে কাজ করে এবং সাধারণ ডাই নির্মাণ পদ্ধতি এই লোডগুলো সহ্য করতে পারে।

- ভারী গেজ (০.১২৫ ইঞ্চি থেকে ০.২৫০ ইঞ্চি): এটি ভারী ডাই শুজ, বড় পাঞ্চ-টু-ডাই ক্লিয়ারেন্স (প্রতি পাশে ৮-১২%) এবং ফিসার রোধে বৃদ্ধি করা ফর্মিং ব্যাসার্ধের প্রয়োজন।

- প্লেট (০.২৫০ ইঞ্চির ঊর্ধ্বে): পর্যাপ্ত বল প্রয়োগের জন্য প্রায়শই হাইড্রোলিক প্রেস টুলিং, বিশেষায়িত টুল স্টিল এবং ডাই উপাদানগুলোর শক্তি যাচাই করার জন্য প্রকৌশল বিশ্লেষণের প্রয়োজন হয়।

ডাই প্লেটের নিজস্ব পুরুত্ব কাজের বস্তুর উপাদানের সাথে সমানুপাতিক হতে হবে। একটি সাধারণ নির্দেশিকা: ডাই প্লেটগুলো কমপক্ষে কাজের উপাদানের পুরুত্বের ১.৫ গুণ হওয়া উচিত, এবং উচ্চ-টনেজ অপারেশন বা কঠিন উপাদান নিয়ে কাজ করার সময় অতিরিক্ত ভর যোগ করা হয়।

ডাই ক্লিয়ারেন্স এবং এর প্রভাব বোঝা

ডাই ক্লিয়ারেন্স—পাঞ্চ এবং ডাইয়ের খোলার মধ্যবর্তী ফাঁক—এটি একটি ছোটখাটো বিষয়ের মতো মনে হতে পারে। আসলে, এটি কিনা প্রান্তের গুণগত মান, টুলের জীবনকাল এবং মাত্রিক নির্ভুলতাকে প্রভাবিত করে এমন সবচেয়ে গুরুত্বপূর্ণ বিশেষীকরণগুলির মধ্যে একটি।

উপযুক্ত ক্লিয়ারেন্স কাটিংয়ের সময় একটি পরিষ্কার ফ্র্যাকচার প্যাটার্ন তৈরি করে। অত্যধিক কম ক্লিয়ারেন্স কাটিং এজগুলিতে অতিরিক্ত ক্ষয়, টনেজ প্রয়োজনীয়তা বৃদ্ধি এবং সম্ভাব্য পাঞ্চ ভাঙনের কারণ হয়। অত্যধিক ক্লিয়ারেন্স বার্র (বুর), রোলওভার এবং মাত্রিক অসঙ্গতি সৃষ্টি করে।

অপ্টিমাল ক্লিয়ারেন্স মূলত উপাদানের ধরন এবং পুরুত্বের উপর নির্ভর করে:

| উপাদান প্রকার | সুপারিশকৃত ক্লিয়ারেন্স (% প্রতি পার্শ্বের তুলনা করে) | অত্যধিক কম ক্লিয়ারেন্সের প্রভাব | অত্যধিক বেশি ক্লিয়ারেন্সের প্রভাব |

|---|---|---|---|

| মিল্ড স্টিল | 5-8% | দ্বিতীয়ক শিয়ারিং, টুল ক্ষয় | ভারী বার্র (বুর), রোলওভার |

| স্টেইনলেস স্টীল | 6-10% | গ্যালিং, পাঞ্চ আটকে যাওয়া | অত্যধিক বার্র (বুর) |

| অ্যালুমিনিয়াম | 4-6% | প্রান্ত ছিঁড়ে যাওয়া, জমাট বাঁধা | খাঁজযুক্ত প্রান্ত, মাত্রাগত বৈচিত্র্য |

| কoper/ব্র্যাস | 3-5% | উপাদানের আসঞ্জন | বিকৃতি, বার্স |

| High-strength steel | 8-12% | পাঞ্চ ভাঙন, চিপিং | খারাপ প্রান্ত গুণগত মান |

ছাঁচনির্মাণের জন্য ডাই এবং ভারী ফর্মিং অপারেশনের ক্ষেত্রে ক্লিয়ারেন্স গণনা আরও জটিল হয়ে ওঠে। ড্রয়িং এবং বেন্ডিং অপারেশনগুলির জন্য ক্লিয়ারেন্স প্রয়োজন যা সরল শিয়ারিং যান্ত্রিকীর পরিবর্তে উপাদান প্রবাহকে বিবেচনায় রাখে।

সহনশীলতা ক্ষমতা এবং মাত্রাগত নির্ভুলতা

আপনি বাস্তবসম্মতভাবে কোন সহনশীলতা অর্জন করতে পারবেন? এর উত্তর নির্ভর করে আপনার ডাইয়ের নির্ভুলতা, প্রেসের অবস্থা এবং উপাদানের সামঞ্জস্যের উপর। নিম্নলিখিতগুলি আপনি প্রত্যাশা করতে পারেন:

- স্ট্যান্ডার্ড স্ট্যাম্পিং: কাট মাত্রায় ±০.০০৫" থেকে ±০.০১০"

- নির্ভুল স্ট্যাম্পিং: ±০.০০১" থেকে ±০.০০৩" গ্রাউন্ড টুলিং এবং টাইট প্রেস গিবস সহ

- গঠিত মাত্রা: স্প্রিংব্যাক পরিবর্তনের কারণে সাধারণত ±০.০১০" থেকে ±০.০১৫"

- ছিদ্র-থেকে-ছিদ্র দূরত্ব: প্রিসিশন ডাই কম্পোনেন্ট ব্যবহার করে প্রায়শই ±০.০০২"-এর মধ্যে অর্জনযোগ্য

মনে রাখবেন: আপনার পার্টসগুলি আপনার দুর্বলতম লিঙ্কের মতোই নির্ভুল হতে পারে। একটি প্রিসিশন ডাই যদি ঘষা-খাওয়া প্রেস এবং ঢিলে গিবসের মধ্যে চালানো হয়, তবে তা কঠোর টলারেন্স প্রদান করতে পারবে না। একইভাবে, উপকরণের পুনরাবৃত্তিহীন বেধ মাত্রাগত পরিবর্তন সৃষ্টি করে, যা টুলিংয়ের গুণগত মানের উপর নির্ভর করে না।

এই স্পেসিফিকেশনগুলি বুঝতে পারলে, আপনি বিভিন্ন উপকরণ গঠনের সময় কীভাবে আচরণ করে—এবং প্রতিটি উপকরণের জন্য কোন ডাই ডিজাইন সর্বোত্তম কাজ করে, তা অন্বেষণ করতে প্রস্তুত। উপকরণ সামঞ্জস্যতা প্রায়শই নির্ধারণ করে যে গণনাকৃত স্পেসিফিকেশনগুলি উৎপাদন সফলতায় রূপান্তরিত হবে কিনা।

উপকরণ সামঞ্জস্যতা এবং ডাই নির্বাচন নির্দেশিকা

আপনি আপনার টনেজ প্রয়োজনীয়তা গণনা করেছেন এবং ক্লিয়ারেন্স স্পেসিফিকেশনগুলি চূড়ান্ত করেছেন। কিন্তু এখানে একটি প্রশ্ন রয়েছে যা অভিজ্ঞ ইঞ্জিনিয়ারদেরও বিভ্রান্ত করে: আপনার শীট মেটাল ডাই ডিজাইনটি কি আসলেই আপনি যে উপাদানটি গঠন করছেন তার সাথে মিলে যাচ্ছে? বিভিন্ন ধাতু চাপের অধীনে অত্যন্ত ভিন্ন ভিন্ন ভাবে আচরণ করে—এবং এই পার্থক্যগুলি উপেক্ষা করলে টুলিং-এর ক্ষয়, ফাটলযুক্ত পার্টস এবং উৎপাদন সংক্রান্ত সমস্যা দেখা দেয়।

এভাবে ভাবুন: মাইল্ড স্টিল অসাবধান বা অপেশাদার পদ্ধতির প্রতি ক্ষমাশীল; অ্যালুমিনিয়াম তার শাস্তি দেয়; হাই-স্ট্রেংথ স্টিল সম্মান দাবি করে। প্রতিটি উপাদান গঠন প্রক্রিয়ার সময় কীভাবে প্রতিক্রিয়া জানলে আপনি সঠিক স্টিল ডাই নির্বাচন করতে পারবেন, উপযুক্ত লুব্রিক্যান্ট নির্বাচন করতে পারবেন এবং উৎপাদন ফ্লোরে ব্যয়বহুল অপ্রত্যাশিত ঘটনা এড়াতে পারবেন।

ডাই ডিজাইন ও উপাদান বৈশিষ্ট্যের মিলিয়ে নেওয়া

প্রতিটি শীট মেটালের একটি ব্যক্তিত্ব রয়েছে। কিছু উপাদান সহজেই প্রসারিত হয়; অন্যগুলি স্প্রিংব্যাক নিয়ে প্রতিরোধ করে। কিছু উপাদান টুলিং পৃষ্ঠে মসৃণভাবে গ্লাইড করে; অন্যগুলি আটকে ধরে এবং ছিঁড়ে ফেলে। নিম্নলিখিত প্রধান উপাদান শ্রেণীগুলি সম্পর্কে আপনার যা জানা আবশ্যক:

মাইল্ড স্টিল (নিম্ন কার্বন স্টিল): শীট মেটাল ডাইসের জন্য সবচেয়ে ক্ষমাশীল উপাদান। এটি পূর্বানুমেয়ভাবে গঠিত হয়, বিভিন্ন ধরনের ক্লিয়ার্যান্স গ্রহণ করে এবং বিশেষ ধরনের লুব্রিক্যান্টের প্রয়োজন হয় না। D2 বা A2-এর মতো স্ট্যান্ডার্ড টুল স্টিলগুলি মাইল্ড স্টিলকে অত্যন্ত ভালোভাবে পরিচালনা করে। যদি আপনি ডাই ডিজাইন বা প্রক্রিয়া প্রোটোটাইপিং-এ নতুন হন, তবে মাইল্ড স্টিল শুরু করার জন্য একটি চমৎকার প্রথম পদক্ষেপ।

রুটিলেস স্টিল: এখানেই ব্যাপারটি আকর্ষক হয়ে ওঠে। ফর্মিংয়ের সময় স্টেইনলেস স্টিল দ্রুত কাজের-কঠিনতা অর্জন করে, অর্থাৎ এটি বিকৃত হওয়ার সাথে সাথে কঠিন ও শক্তিশালী হয়ে ওঠে। এটি দুটি চ্যালেঞ্জ সৃষ্টি করে: বৃদ্ধি পাওয়া স্প্রিংব্যাক (অংশগুলি তাদের গঠিত আকৃতি ধরে রাখতে পারে না) এবং অপারেশন অগ্রসর হওয়ার সাথে সাথে টনেজ প্রয়োজনীয়তা বৃদ্ধি পায়। শীট মেটাল স্টেইনলেস অ্যাপ্লিকেশনের জন্য বেন্ডিং ডাইস প্রায়শই স্থিতিস্থাপক পুনরুদ্ধারের জন্য ২-৪ ডিগ্রি অতিরিক্ত বেন্ড করার প্রয়োজন হয়।

উচ্চ-শক্তি সম্পন্ন ইস্পাত: গাড়ির ব্যবহারের জন্য ব্যবহৃত উন্নত উচ্চ-শক্তি সম্পন্ন ইস্পাত (AHSS) একই পুরুত্বের নরম ইস্পাতের তুলনায় ৫০-১০০% বেশি টনেজ প্রয়োজন করতে পারে। এই উপকরণগুলি ছাঁচের দ্রুত ক্ষয়সাধনও ঘটায়, যা কোনও যুক্তিসঙ্গত ছাঁচ আয়ু অর্জনের জন্য কার্বাইড বা পাউডার মেটালার্জি শ্রেণির মতো উচ্চমানের ছাঁচ ইস্পাতের প্রয়োজন হয়।

তামা এবং পিতল: নরম ধাতুগুলি নিজস্ব চ্যালেঞ্জগুলি তৈরি করে। এগুলি আঠালো হওয়ার প্রবণতা রাখে—অর্থাৎ পাঞ্চের পৃষ্ঠে লেগে যায়—এবং ক্ল্যাম্পিং চাপের অধীনে বিকৃত হতে পারে। পলিশ করা ছাঁচ এবং উপযুক্ত ফাঁক রেখে এই সৌন্দর্যবোধের দৃষ্টিকোণ থেকে সংবেদনশীল উপকরণগুলিতে দাগ রোধ করা যায়।

স্টেইনলেস স্টিল এবং অ্যালুমিনিয়ামের জন্য বিশেষ বিবেচনা

অ্যালুমিনিয়ামকে বিশেষ মনোযোগ দেওয়া প্রয়োজন, কারণ এটি একসাথে জনপ্রিয় এবং সমস্যাপূর্ণ। হালকা ওজন এবং ক্ষয়রোধী হওয়ায় অ্যালুমিনিয়াম ইলেকট্রনিক্সের আবাসন থেকে শুরু করে গাড়ির প্যানেল পর্যন্ত সবকিছুতে ব্যবহৃত হয়। কিন্তু অ্যালুমিনিয়াম গ্যালিং করে—অর্থাৎ চাপ ও ঘর্ষণের অধীনে এটি সত্যিকার অর্থে ইস্পাতের ছাঁচের সাথে নিজেকে ওয়েল্ড করে ফেলে।

অ্যালুমিনিয়াম গ্যালিং রোধ করতে একটি বহু-প্রান্তিক পদ্ধতির প্রয়োজন:

- পলিশ করা ছাঁচের পৃষ্ঠ ব্যবহার করুন (আদর্শভাবে দর্পণ-সমান পৃষ্ঠ)

- ভারী দায়িত্ব সম্পন্ন লুব্রিক্যান্ট বা বিশেষায়িত অ্যালুমিনিয়াম-ফর্মিং যৌগ প্রয়োগ করুন

- কোটেড টুলিং বিবেচনা করুন (TiN, TiCN বা DLC কোটিং ঘর্ষণ হ্রাস করে)

- পাঞ্চ পৃষ্ঠের বিরুদ্ধে উপাদান প্রবাহ কমানোর জন্য কঠোর স্পষ্টতা (প্রতি পাশে ৪-৬%) বজায় রাখুন

স্টেইনলেস স্টিল প্রয়োজন হওয়া চাপ দেওয়া শীট স্টিলের ক্ষেত্রে, মনে রাখবেন যে অস্টেনিটিক গ্রেড (৩০৪, ৩১৬) ফেরিটিক বা মার্টেনসিটিক প্রকারের তুলনায় ভিন্নভাবে আচরণ করে। অস্টেনিটিক স্টেইনলেস সবচেয়ে গুরুতর কাজ-শক্তিকরণ প্রদর্শন করে, যার ফলে একাধিক ডাই স্টেশনের মধ্যে ফর্মিংয়ের তীব্রতা ক্রমাগত হ্রাস করা প্রয়োজন। স্টেইনলেস স্টিলের জন্য ডিজাইন করা মেটাল স্ট্যাম্পিং ডাই সেটগুলিতে প্রায়শই গভীর টানার মধ্যবর্তী সময়ে কাজ-শক্তিকরণ দূর করার জন্য আন্তঃমধ্যবর্তী অ্যানিলিং স্টেশন অন্তর্ভুক্ত থাকে।

উপাদান নির্বাচনের দ্রুত রেফারেন্স

নিম্নলিখিত টেবিলটি সাধারণ শীট ধাতুগুলির প্রধান বিশেষকরণ এবং চ্যালেঞ্জগুলি সংক্ষেপে উপস্থাপন করে। আপনার ধাতু ডাই প্রয়োজনীয়তা নির্দিষ্ট করার সময় এটিকে শুরুর বিন্দু হিসাবে ব্যবহার করুন:

| উপাদান | ডাই ক্লিয়ারেন্স (% প্রতি পাশে) | টনেজ গুণক | সাধারণ চ্যালেঞ্জ | প্রস্তাবিত টুল স্টিল |

|---|---|---|---|---|

| মিল্ড স্টিল | 5-8% | 1.0× (ভিত্তি রেখা) | ন্যূনতম; সহনশীল উপাদান | D2, A2, O1 |

| স্টেইনলেস স্টীল | 6-10% | 1.5-1.8× | প্রতিক্রিয়া বল (স্প্রিংব্যাক), কাজের দ্বারা শক্তিকরণ, গ্যালিং | D2 (শক্তিকৃত), M2, কার্বাইড ইনসার্ট |

| অ্যালুমিনিয়াম | 4-6% | 0.5-0.7× | গ্যালিং, পৃষ্ঠের আঁচড়, জমাটবদ্ধ হওয়া | পলিশ করা D2, লেপযুক্ত কার্বাইড |

| কoper/ব্র্যাস | 3-5% | 0.4-0.6× | আসঞ্জন, নরম পৃষ্ঠে দাগ হওয়া | পলিশ করা A2, ব্রোঞ্জ-বহনকারী ইস্পাত |

| High-strength steel | 8-12% | 1.5-2.0× | অত্যধিক টুল ক্ষয়, পাঞ্চ ভাঙন | কার্বাইড, পাউডার মেটাল (PM) টুল স্টিল, লেপযুক্ত |

লক্ষ্য করুন কীভাবে উপাদানের কঠিনতা বৃদ্ধির সাথে সাথে লুব্রিকেশনের প্রয়োজনীয়তা বৃদ্ধি পায়? নরম ইস্পাত প্রায়শই মৌলিক স্ট্যাম্পিং তেল ব্যবহার করে চালানো হয়। অ্যালুমিনিয়াম এবং স্টেইনলেস স্টিলের জন্য বিশেষায়িত যৌগ প্রয়োজন—যা কখনও কখনও স্ট্রিপের উপর এবং টুলিং পৃষ্ঠের উপর সরাসরি প্রয়োগ করা হয়। আপনার শীট মেটাল ডাইসগুলি উপাদানের আচরণের সাথে সামঞ্জস্যপূর্ণ লুব্রিকেশন ব্যবহার করলে উল্লেখযোগ্যভাবে দীর্ঘস্থায়ী হবে।

উপাদান সামঞ্জস্যতা আপনার মোট মালিকানা খরচকে সরাসরি প্রভাবিত করে। উচ্চ-শক্তির অ্যাপ্লিকেশনের জন্য ভুল টুল স্টিল নির্বাচন করলে প্রায়শই ধার দেওয়া বা প্রতিস্থাপন করতে হয়। অ্যালুমিনিয়ামের গ্যালিং প্রবণতা উপেক্ষা করলে ব্যয়বহুল পাঞ্চ পৃষ্ঠগুলি ধ্বংস হয়ে যায়। উপাদানের আচরণ সম্পর্কে সচেতন হলে, আপনি বিভিন্ন ডাই পদ্ধতির অর্থনৈতিক মূল্যায়ন করতে প্রস্তুত—এবং কখন প্রিমিয়াম টুলিং বিনিয়োগ আসলেই ফলপ্রসূ হয় তা নির্ধারণ করতে পারেন।

স্মার্ট ডাই বিনিয়োগ সিদ্ধান্তের জন্য খরচ বিশ্লেষণ

এখানে একটি প্রশ্ন যা উৎপাদন প্রকৌশলীদের রাতের ঘুম হারায়: আপনি কি $৮০,০০০ ব্যয় করে একটি প্রোগ্রেসিভ ডাই বিনিয়োগ করবেন না হয় $৮,০০০ ব্যয় করে সাধারণ টুলিং ক্রয় করবেন? উত্তরটি মূল্য ট্যাগ তুলনা করার মতো সরাসরি নয়। আপনার মোট মালিকানা খরচ নির্ভর করে উৎপাদন পরিমাণ, লুকিত পরিচালন খরচ এবং অন্যান্য এমন ফ্যাক্টরের উপর যা প্রাথমিক উদ্ধৃতিতে কখনও উল্লেখ করা হয় না।

ডাই নির্বাচনের অর্থনীতি বোঝা এমন একটি কৌশলগত সিদ্ধান্ত গ্রহণে পরিণত করে যা প্রথমদৃষ্টিতে অনুমানের মতো মনে হয়। আপনি যদি নতুন পণ্য লঞ্চের জন্য একটি প্রেস ডাই সেট মূল্যায়ন করছেন অথবা বিদ্যমান টুলিং পদ্ধতির পুনর্মূল্যায়ন করছেন, তবে এই কাঠামোটি আপনাকে দুটি সবচেয়ে ব্যয়বহুল ভুল এড়াতে সাহায্য করে: কম উৎপাদন পরিমাণের জন্য অতিরিক্ত প্রকৌশলীকরণ এবং উচ্চ উৎপাদন পরিমাণের জন্য অপর্যাপ্ত বিনিয়োগ।

যখন প্রোগ্রেসিভ ডাইগুলি নিজেদের খরচ পূরণ করে

প্রোগ্রেসিভ ডাইগুলি উচ্চ মূল্য নির্ধারণ করে—প্রায়শই জটিল অটোমোটিভ উপাদানগুলির জন্য $৫০,০০০ থেকে $১০০,০০০+। এই প্রাথমিক বিনিয়োগটি অনেক ক্রেতাকে সরল বিকল্পগুলির দিকে ঠেলে দেয়। কিন্তু এখানে যা মূল্য লেবেলে উল্লেখ করা হয়নি তা হলো: উচ্চ পরিমাণ উৎপাদনের জন্য, প্রোগ্রেসিভ টুলিং প্রতি পার্টের সর্বনিম্ন খরচ প্রদান করে, যা অন্যান্য বিকল্পগুলির তুলনায় অনেক বেশি সুবিধাজনক।

অনুযায়ী শাওয়ির অটোমোটিভ স্ট্যাম্পিং খরচ বিশ্লেষণ মৌলিক আকারণ সূত্রটি হলো:

মোট খরচ = স্থির খরচ (ডিজাইন + টুলিং + সেটআপ) + (প্রতি ইউনিট পরিবর্তনশীল খরচ × পরিমাণ)

জাদুটা ঘটে সেই দ্বিতীয় শব্দে। প্রগ্রেসিভ অপারেশনের জন্য ডিজাইন করা ডাই-এর একটি সেট প্রতি মিনিটে ৩০-৬০+ পার্ট উৎপাদন করতে পারে, যাতে অপারেটরের হস্তক্ষেপ ন্যূনতম থাকে। এটিকে একক-অপারেশনের ডাই-এর সঙ্গে তুলনা করুন, যেখানে স্টেশনগুলির মধ্যে পার্টগুলি ম্যানুয়ালি হ্যান্ডল করতে হয়—হঠাৎ করেই শ্রম খরচ আপনার অর্থনৈতিক হিসাবের প্রধান উপাদান হয়ে ওঠে।

চলুন, একটি বাস্তব পরিস্থিতির সংখ্যাগুলি হিসাব করি। ধরুন, আপনার পাঁচ বছরে ৫০০,০০০টি ব্র্যাকেট প্রয়োজন:

- প্রগ্রেসিভ ডাই পদ্ধতি: $৮০,০০০ টুলিং বিনিয়োগ ÷ ৫০০,০০০ পার্ট = প্রতি পার্টে $০.১৬ টুলিং খরচ। উচ্চ-গতির উৎপাদনে ন্যূনতম শ্রম যোগ করলে আপনার প্রতি পার্টের মূল্য কমই থাকে।

- সরল ডাই পদ্ধতি: $৮,০০০ টুলিং বিনিয়োগ ÷ ৫০০,০০০ পার্ট = প্রতি পার্টে $০.০১৬ টুলিং খরচ। এটা ভালো শোনাচ্ছে, তাই না? কিন্তু এখন তিনটি পৃথক অপারেশনের মধ্যে ম্যানুয়াল হ্যান্ডলিং, ধীর সাইকেল সময় এবং বৃদ্ধি পাওয়া মান নিয়ন্ত্রণের ব্যয় বিবেচনা করুন—আপনার শ্রম খরচ প্রতি পার্টে $০.৫০ বা তার বেশি যোগ করতে পারে।

ব্রেক-ইভেন পয়েন্টটি সাধারণত বার্ষিক ১০,০০০ থেকে ২০,০০০ পার্টের মধ্যে অবস্থিত, যেখানে প্রগ্রেসিভ ডাইয়ের দক্ষতা এর উচ্চতর প্রারম্ভিক খরচকে ক্ষতিপূরণ দেয়। এই সীমা অতিক্রম করে যেসব স্বয়ংচালিত গাড়ি প্রকল্প রয়েছে, সেগুলোর জন্য প্রেস অপারেশনের জন্য জটিল ডাই সেটে বিনিয়োগ করা মোট মালিকানা খরচ (TCO) কমিয়ে দেয়।

টুলিংয়ের মূল্যের বাইরে মোট মালিকানা খরচ

টুলিংয়ের আনুমানিক মূল্য শুধুমাত্র গল্পের একটি অংশই বলে। আপনার উৎপাদন প্রক্রিয়ায় লুকিয়ে থাকা গোপন খরচগুলো প্রায়শই দৃশ্যমান খরচগুলোর চেয়ে বেশি হয়। বুদ্ধিমান ডাই বিনিয়োগ সিদ্ধান্ত গ্রহণের জন্য সম্পূর্ণ ছবিটি বিবেচনা করা আবশ্যক:

সেটআপ ও চেঞ্জওভার খরচ

- প্রগতিশীল ডাইস: সমস্ত অপারেশনের জন্য একক সেটআপ। একবার চালু হয়ে গেলে ন্যূনতম হস্তক্ষেপের প্রয়োজন হয়।

- একাধিক সরল ডাই: প্রতিটি অপারেশনের জন্য পৃথক সেটআপ প্রয়োজন। চাকরির মধ্যে চেঞ্জওভার সময় স্টেশনগুলোর মধ্যে সংযুক্ত হয়ে যায়।

- ট্রান্সফার ডাইস: মধ্যম স্তরের সেটআপ জটিলতা, কিন্তু স্বয়ংক্রিয় হ্যান্ডলিং প্রতি চক্রে শ্রম খরচ কমায়।

দ্বিতীয়ক অপারেশন ও হ্যান্ডলিং

প্রতিবার যখন কোনো পার্ট অপারেশনের মধ্যে স্থানান্তরিত হয়, তখন খরচ জমা হয়। হাইড্রোলিক প্রেস ডাই সেট যা একক অপারেশন সম্পাদন করে, তার অর্থ হলো:

- স্টেশনগুলির মধ্যে হাত দিয়ে বা আংশিকভাবে স্বয়ংক্রিয় অংশ স্থানান্তর

- মধ্যবর্তী সঞ্চয় এবং প্রক্রিয়াধীন মজুত

- হ্যান্ডলিং-সংক্রান্ত ক্ষতির ঝুঁকি বৃদ্ধি

- অতিরিক্ত গুণগত পরীক্ষা বিন্দু

প্রগ্রেসিভ ডাইগুলি প্রায় সমস্ত দ্বিতীয় হ্যান্ডলিং দূর করে। অংশগুলি ধাতু গঠনকারী প্রেসগুলিতে অবিচ্ছিন্ন স্ট্রিপের মাধ্যমে প্রবাহিত হয় এবং চূড়ান্ত স্টেশনে সম্পূর্ণ অবস্থায় বেরিয়ে আসে।

গুণগত নিয়ন্ত্রণের প্রয়োজনীয়তা

এখানে একটি খরচ চালক রয়েছে যা অনেকেই উপেক্ষা করে: প্রতিটি পৃথক অপারেশন মাত্রাগত বৈচিত্র্য সৃষ্টি করে। যখন আপনি একাধিক ডাই ব্যবহার করে ধাতু গঠন করছেন, তখন সহনশীলতা পর্যায়ক্রমে জমা হয়। তিনটি অপারেশন প্রয়োজন করে এমন একটি অংশের প্রতিটি ধাপের পরে পরীক্ষা করা প্রয়োজন হতে পারে, এবং চূড়ান্ত যাচাইকরণও প্রয়োজন। প্রগ্রেসিভ টুলিং সমস্ত অপারেশনের মধ্যে রেজিস্ট্রেশন বজায় রাখে, ফলে গুণগত নিয়ন্ত্রণের চাপ ও বর্জ্য হার উভয়ই কমে যায়।

রক্ষণাবেক্ষণ এবং ডাই-জীবন

শিল্প ক্ষেত্রের তথ্য অনুযায়ী, ১ মিলিয়ন বার আঘাতের জন্য গ্যারান্টিযুক্ত উচ্চ-মানের ডাই পণ্য জীবনচক্র জুড়ে আপনার টুলিং ব্যয়কে কার্যকরভাবে সীমিত করে। উচ্চ-পরিমাণ উৎপাদনের ক্ষেত্রে, এই খরচ বণ্টন প্রতি ইউনিটে টুলিং খরচকে উপেক্ষণীয় পর্যায়ে নামিয়ে আনে। ডাই প্রকার নির্বিশেষে, প্রতি বছর প্রায় ২–৫% টুলিং খরচ শার্পেনিং এবং উপাদান প্রতিস্থাপনের জন্য বাজেট করুন।

বাজেট ধ্বংসকারী সাধারণ ভ্রান্ত ধারণা

দুটি ব্যয়বহুল ভুল পুনঃপুনঃ ডাই বিনিয়োগ সংক্রান্ত সিদ্ধান্তকে ব্যাহত করে:

ভুল #১: কম পরিমাণের জন্য অতি-ইঞ্জিনিয়ারিং করা। বছরে ৫,০০০টি পার্টের জন্য $৬০,০০০ মূল্যের প্রোগ্রেসিভ ডাই অর্ডার করলে শুধুমাত্র টুলিং-এর জন্য প্রতি পার্টে $১২ বরাদ্দ করা হয়। সরল টুলিং ব্যবহার করে কাজ করা একটি ফ্যাব্রিকেশন প্রেস উচ্চতর শ্রম খরচ থাকা সত্ত্বেও আরও ভালো অর্থনৈতিক ফলাফল দিতে পারে। ডাই-এর জটিলতা আসল পরিমাণের প্রয়োজনীয়তার সঙ্গে মিলিয়ে নিন।

ভুল #২: উচ্চ পরিমাণের জন্য অপর্যাপ্ত বিনিয়োগ করা। বার্ষিক ২০০,০০০টি পার্টস উৎপাদনের সময় টুলিং-এর খরচ $৫০,০০০ কমানোর চেষ্টা করা হলে এটি আসলে অর্থনৈতিক দৃষ্টিকোণ থেকে ভুল পদক্ষেপ। এই পরিমাণে সরল ডাই-এর কার্যকারিতা হ্রাস জনিত শ্রম অকার্যকরতা প্রথম বছরের মধ্যেই টুলিং সঞ্চয়ের চেয়ে বেশি হয়ে যায়। সুতরাং, চূড়ান্ত সিদ্ধান্ত নেওয়ার আগে ব্রেক-ইভেন গণনা করুন।

সঠিক পদ্ধতি কী? আপনার প্রক্ষেপিত উৎপাদন পরিমাণ দিয়ে শুরু করুন, ব্রেক-ইভেন পয়েন্ট গণনা করুন, এবং তারপর উৎপাদন পরিমাণের অনিশ্চয়তার জন্য উপযুক্ত নিরাপত্তা মার্জিন যোগ করুন। যদি আপনার পূর্বাভাসে বার্ষিক ১৫,০০০টি পার্টস দেখানো হয় কিন্তু তা ৫০,০০০টি পর্যন্ত বৃদ্ধি পেতে পারে, তবে স্কেলেবল প্রোগ্রেসিভ টুলিং-এ বিনিয়োগ করা আপনার অর্থনৈতিক সুবিধা যেকোনো পরিস্থিতিতে রক্ষা করবে।

খরচ বিশ্লেষণের কাঠামো প্রতিষ্ঠিত হলে, আপনি অর্থনৈতিকভাবে সঠিক ডাই বিনিয়োগ করতে সক্ষম হবেন। তবে সর্বোত্তম টুলিং-ও যথাযথ যত্ন না নিলে এর প্রত্যাশিত মূল্য প্রদান করতে পারে না—যা আমাদেরকে ডাই-এর আয়ু বৃদ্ধি এবং উৎপাদন চক্রের সময় পার্টস-এর গুণগত মান বজায় রাখার জন্য প্রয়োজনীয় রক্ষণাবেক্ষণ পদ্ধতিগুলির দিকে নিয়ে যায়।

ডাই রক্ষণাবেক্ষণ ও সমস্যা নির্ণয়ের সর্বোত্তম অনুশীলন

আপনি নির্ভুল টুলিং-এ হাজার হাজার টাকা বিনিয়োগ করেছেন। আপনার প্রেস ডাই এখনও পর্যন্ত নিখুঁত পার্টস তৈরি করছে। কিন্তু এখানে অসহজ সত্যটি হলো: উপযুক্ত রক্ষণাবেক্ষণ ছাড়া, সেই ব্যয়বহুল ডাই সরঞ্জাম প্রতিটি স্ট্রোকের সাথে সাথে ক্ষয়প্রাপ্ত হচ্ছে। বার্স (অতিরিক্ত ধাতব উঠানো) দেখা দিচ্ছে। মাত্রা বিচ্যুত হচ্ছে। গুণগত অভিযোগগুলো জমা হচ্ছে। আর হঠাৎ করেই, আপনি নির্ধারিত রক্ষণাবেক্ষণ এড়ানোর ফলে যে অর্থ সাশ্রয় করেছিলেন, তার চেয়ে বেশি অর্থ জরুরি সমস্যা সমাধানে ব্যয় করছেন।

ভালো খবর হলো? ডাই রক্ষণাবেক্ষণের একটি পদ্ধতিগত পদ্ধতি টুলের আয়ু উল্লেখযোগ্যভাবে বাড়ায়, একইসাথে আপনার গ্রাহকরা যে পার্টসের গুণগত মান আশা করেন, তা অক্ষুণ্ণ রাখে। অনুযায়ী, ফিনিক্স গ্রুপের ডাই রক্ষণাবেক্ষণ বিশ্লেষণ , দুর্বল রক্ষণাবেক্ষণ উৎপাদনের সময় গুণগত ত্রুটি সৃষ্টি করে, যা বাছাইকরণের খরচ বাড়ায়, ত্রুটিপূর্ণ পার্টস পাঠানোর সম্ভাবনা বৃদ্ধি করে এবং ব্যয়বহুল জোরপূর্বক নিয়ন্ত্রণের ঝুঁকি তৈরি করে। চলুন এই ব্যয়বহুল পরিণতি রোধ করার জন্য প্রয়োজনীয় অনুশীলনগুলো বিশদভাবে বিশ্লেষণ করি।

ডাই-এর আয়ু বৃদ্ধিকারী প্রতিরোধমূলক রক্ষণাবেক্ষণ

প্রতিরোধমূলক রক্ষণাবেক্ষণকে আপনার নিয়ন্ত্রণে থাকা বীমা হিসেবে ভাবুন। ব্যর্থতাগুলির অপেক্ষা করে আপনার সময়সূচী নির্ধারণ না করে, আপনি ডাই সাপ্লাইজের অবস্থা এবং উৎপাদনের চাহিদা অনুযায়ী পরিদর্শন ব্যবধান এবং রক্ষণাবেক্ষণ চক্র নির্ধারণ করেন। এই প্রাক-কর্মী পদ্ধতিটি আপনার ডাই শুজ এবং গুরুত্বপূর্ণ উপাদানগুলিকে তাদের নির্ধারিত জীবনকাল জুড়ে সঠিকভাবে কাজ করতে সহায়তা করে।

একটি দৃঢ় প্রতিরোধমূলক রক্ষণাবেক্ষণ সময়সূচীতে নিম্নলিখিত অত্যাবশ্যকীয় কার্যক্রমগুলি অন্তর্ভুক্ত থাকে:

- দৈনিক দৃশ্যমান পরিদর্শন: প্রতিটি উৎপাদন চক্রের আগে স্পষ্ট ক্ষতি, ধূলিকণা জমার পরিমাণ এবং লুব্রিক্যান্ট বণ্টন পরীক্ষা করুন। কাটিং এজগুলিতে চিপস খুঁজে বার করুন এবং নিশ্চিত করুন যে স্লাগ ইজেকশন পথগুলি পরিষ্কার রযাছে।

- স্ট্রোক-ভিত্তিক পরিদর্শন ব্যবধান: প্রতি ৫০,০০০-১,০০,০০০ স্ট্রোকের পর (উপাদান এবং ডাইয়ের জটিলতা অনুযায়ী সামঞ্জস্য করুন), গুরুত্বপূর্ণ মাত্রাগুলির বিস্তারিত পরিমাপ করুন। রক্ষণাবেক্ষণের প্রয়োজন অনুমান করতে ক্ষয় প্যাটার্নগুলি ডকুমেন্ট করুন।

- শার্পেনিং চক্র: কাটিং পাঞ্চ এবং ডাই বোতামগুলি সাধারণত উপাদানের কঠোরতা অনুযায়ী প্রতি ১,০০,০০০ থেকে ৫,০০,০০০ স্ট্রোকের পর পুনরায় ধারালো করার প্রয়োজন হয়। শার্প এজগুলি পুনরুদ্ধার করতে শুধুমাত্র প্রয়োজনীয় পরিমাণ উপাদানই অপসারণ করুন—অত্যধিক গ্রাইন্ডিং ডাই-এর মোট জীবনকাল হ্রাস করে।

- উপাদান প্রতিস্থাপনের সময়সূচী: স্প্রিংগুলি মিলিয়ন সংখ্যক চক্রের মধ্যে তাদের বল হারায়। গাইড পিন এবং বুশিংগুলিতে খেলা (প্লে) তৈরি হয়। এই ডাই উপাদানগুলি যাতে গুণগত সমস্যা সৃষ্টি না করে, তার আগেই প্রতিস্থাপনের সময়সূচী নির্ধারণ করুন। ডাই শু-এর ক্ষয়ক্ষতি বিশেষভাবে মনোযোগ সহকারে ট্র্যাক করুন, কারণ এই ভিত্তি উপাদানগুলি অন্যান্য সমস্ত সাইন ও অ্যালাইনমেন্টকে প্রভাবিত করে।

- লুব্রিকেশন সিস্টেম যাচাইকরণ: অটোমেটিক লুব্রিকেটরগুলি সঠিকভাবে কাজ করছে কিনা তা নিশ্চিত করুন। ম্যানুয়াল লুব্রিকেশন পয়েন্টগুলিতে উপযুক্ত মনোযোগ দেওয়া হচ্ছে কিনা তা পরীক্ষা করুন। অপর্যাপ্ত লুব্রিকেশন প্রতিটি চলমান পৃষ্ঠের ক্ষয়ক্ষতি ত্বরান্বিত করে।

ডাই রক্ষণাবেক্ষণের অগ্রাধিকার নির্ধারণ করতে হলে একটি পদ্ধতিগত পদ্ধতির প্রয়োজন। ফিনিক্স গ্রুপ উল্লেখ করেছেন যে, সিদ্ধান্তগুলি উৎপাদনের প্রয়োজন, গ্রাহক সন্তুষ্টি এবং বিনিয়োগের রিটার্নের উপর ভিত্তি করে গৃহীত হওয়া উচিত। যে ডাই-এর সাথে খোলা মানের অভিযোগ রয়েছে, সেটি সমস্যামুক্ত চলমান টুলিং-এর নিয়মিত প্রতিরোধমূলক কাজের চেয়ে অগ্রাধিকার পাবে।

সাধারণ ডাই সমস্যাগুলির নির্ণয়

যখন সমস্যাগুলি দেখা দেয়, তখন 'র্যাম'-এর নীচে দ্রুত সামঞ্জস্য করার প্রবণতা থেকে বিরত থাকুন। ফ্যাব্রিকেটর শিল্প অভিজ্ঞতা অনুযায়ী, অধিকাংশ ডাই সমস্যার মূল কারণ তিনটি মৌলিক নিয়ম লঙ্ঘন করা: যথাযথ পার্ট অবস্থান, যথেষ্ট প্রেশার প্যাড কার্যকারিতা এবং সঠিক অপারেশন ক্রম। মূল কারণ চিহ্নিত না করেই মেরামত করা আপনার রক্ষণাবেক্ষণ ব্যয় দ্বিগুণ করে এবং ভেরিয়েশন সৃষ্টি করে।

নিম্নলিখিত সাধারণ সমস্যাগুলির নির্ণয় করার পদ্ধতি:

বুর গঠন

বার্স—অর্থাৎ কাটা পার্টগুলির উঠে থাকা প্রান্ত—প্রায় সবসময় ক্লিয়ারেন্স সমস্যার সংকেত দেয়। আপনার নির্ণয় পদ্ধতি:

- নির্দিষ্টকরণের বিরুদ্ধে প্রকৃত পাঞ্চ-টু-ডাই ক্লিয়ারেন্স পরিমাপ করুন

- কাটিং এজগুলি পরীক্ষা করুন যাতে ক্ষয় বা চিপিং রয়েছে কিনা তা দেখা যায়

- ডাই এর সঠিক অবস্থান পরীক্ষা করুন—ক্ষয়প্রাপ্ত গাইড পিনগুলি পাঞ্চের বিচ্যুতি ঘটায়, যা অসম ক্লিয়ারেন্স সৃষ্টি করে

- নিশ্চিত করুন যে উপাদানের পুরুত্ব ডাই ডিজাইনের প্যারামিটারগুলির সাথে মিলে যায়

সাধারণত এই সমস্যার সমাধান হল কাটিং এজগুলি পুনরায় গ্রাইন্ড করে সঠিক ক্লিয়ারেন্স পুনরুদ্ধার করা অথবা ক্ষয়প্রাপ্ত গাইড উপাদানগুলি প্রতিস্থাপন করা।

মাত্রিক বিচ্যুতি

গত মাসে সঠিকভাবে মাপা হওয়া অংশগুলি এখন টলারেন্সের বাইরে পড়ছে। এই ধীর পরিবর্তনটি সাধারণত গুরুত্বপূর্ণ পৃষ্ঠগুলিতে ক্ষয়ের প্যাটার্ন বিকাশের ইঙ্গিত দেয়:

- গ্যালিং বা উপাদান জমাটে হওয়ার জন্য ফর্মিং পৃষ্ঠগুলি পরীক্ষা করুন

- ডাই শু এর সমতলতা পরিমাপ করুন—লোডের অধীনে ডিফ্লেকশন মাত্রাগত পরিবর্তন ঘটায়

- অংশের অবস্থান প্রভাবিত করে এমন লোকেটিং পিন ও গেজগুলির ক্ষয় পরীক্ষা করুন

- প্রেস র্যামের সমান্তরালতা পরিবর্তিত হয়নি কিনা তা যাচাই করুন

গ্যালিং এবং পৃষ্ঠ ক্ষতি

উপাদানের ডাই পৃষ্ঠের সাথে নিজেকে ওয়েল্ড করা একটি ধ্বংসাত্মক চক্র সৃষ্টি করে। অনুযায়ী জিলিক্স-এর সমস্যা নির্ণয় গাইড , গ্যালিং দ্রুত পৃষ্ঠের শেষ অবস্থাকে আরও খারাপ করে এবং ডাইয়ের ক্ষয়কে ত্বরান্বিত করে, যা ক্ষতিকর ফিডব্যাক লুপ তৈরি করে। নিম্নলিখিতগুলি পরীক্ষা করে রোগনির্ণয় করুন:

- লুব্রিকেশনের যথাযথতা—অপর্যাপ্ত আবরণ ধাতু-থেকে-ধাতু যোগাযোগকে অনুমতি দেয়

- পৃষ্ঠের শেষ অবস্থা—আগের গ্যালিং-এর দ্বারা সৃষ্ট আঁচড়গুলি উপকরণকে আটকে রাখে

- উপাদানের সামঞ্জস্য—কিছু মিশ্র ধাতু (বিশেষ করে অ্যালুমিনিয়াম এবং স্টেইনলেস স্টিল) বিশেষায়িত কোটিং বা লুব্রিক্যান্ট প্রয়োজন করে

- ফর্মিংয়ের তীব্রতা—অত্যধিক হ্রাস হার তাপ উৎপন্ন করে যা আসঞ্জনকে উৎসাহিত করে

প্রারম্ভিক ব্যর্থতা ও ভাঙন

যখন পাঞ্চগুলি ভেঙে যায় বা ডাই সেকশনগুলি ফেটে যায়, তখন স্পষ্ট ক্ষতির বাইরে তাকান:

- ডাই ডিজাইন ক্ষমতার বনাম প্রকৃত টনেজ গণনা করুন—অতিরিক্ত লোড ফ্যাটিগ ব্যর্থতা ঘটায়

- অফ-সেন্টার লোডিং অনুমতি দেওয়ার জন্য সাইড মেকানিজমগুলির ক্ষয় পরীক্ষা করুন

- উপকরণের বিশেষাকার পর্যালোচনা করুন—অপেক্ষাকৃত কঠিন স্টক টুলিং-এর উপর চাপ বৃদ্ধি করে

- প্রেসের অবস্থা পরীক্ষা করুন—ক্ষয়প্রাপ্ত গিবস বা অস্থির র্যাম গতি বলকে অপ্রত্যাশিতভাবে কেন্দ্রীভূত করে

রক্ষণাবেক্ষণ সংস্কৃতি গড়ে তোলা

সর্বাপেক্ষা উন্নত সমস্যা নির্ণয় চেকলিস্টও সংগঠনগত প্রতিশ্রুতি ছাড়া ব্যর্থ হয়। কার্যকর ডাই রক্ষণাবেক্ষণের জন্য প্রয়োজন:

- দস্তাবেজীকরণ ব্যবস্থা: প্রতিটি মেরামত, ধার দেওয়ার চক্র এবং উপাদান প্রতিস্থাপন ট্র্যাক করুন। এই ইতিহাস ভবিষ্যতের প্রয়োজনগুলি পূর্বাভাস দেওয়ার জন্য প্যাটার্নগুলি উন্মোচন করে।

- দক্ষ কর্মীবৃন্দ: যারা ডাই মেকার, তারা প্রযুক্তিগত প্রয়োজনীয়তা এবং উৎপাদন প্রেক্ষাপট—উভয়ই বুঝতে পারেন, তারা উত্তম মেরামত সিদ্ধান্ত গ্রহণ করেন।

- অগ্রাধিকার নির্ধারণের কাঠামো: যখন একাধিক ডাই-এর মনোযোগ প্রয়োজন হয়, তখন ব্যবস্থিত অগ্রাধিকার ব্যবস্থা নিশ্চিত করে যে সবচেয়ে গুরুত্বপূর্ণ কাজটি প্রথমে সম্পন্ন হয়।

- ফিডব্যাক লুপগুলি: উৎপাদনের পর্যবেক্ষণগুলিকে রক্ষণাবেক্ষণ ব্যবস্থার সাথে সংযুক্ত করুন। অপারেটররা প্রায়শই গুণগত পরিমাপগুলির চেয়ে আগে সমস্যাগুলি ধরা পড়ার আগেই সূক্ষ্ম পরিবর্তনগুলি লক্ষ্য করেন।

মনে রাখবেন: রক্ষণাবেক্ষণের খরচ গুণগত ব্যর্থতা, গ্রাহকদের অভিযোগ এবং উৎপাদনের চাপে জরুরি মেরামতের তুলনায় অত্যন্ত কম। ডাই-এর পদ্ধতিগত যত্নে বিনিয়োগ করা আপনার টুলিং বিনিয়োগকে রক্ষা করে এবং উৎপাদন জীবনচক্র জুড়ে অংশগুলির সুস্থির গুণগত মান নিশ্চিত করে।

রক্ষণাবেক্ষণের মৌলিক নীতিগুলি প্রতিষ্ঠিত হয়ে গেলে, আপনি এখন বিভিন্ন শিল্প ক্ষেত্রে এই নীতিগুলি কীভাবে প্রয়োগ করা হয়—এবং গাড়ি থেকে বিমান ও মহাকাশ প্রযুক্তির মতো বিভিন্ন খাতের বিশেষ প্রয়োজনীয়তা কীভাবে ডাই ডিজাইনের সিদ্ধান্তগুলিকে প্রভাবিত করে—তা অন্বেষণ করতে প্রস্তুত।

অটোমোটিভ থেকে এয়ারোস্পেস পর্যন্ত শিল্প অ্যাপ্লিকেশন

কখনও লক্ষ্য করেছেন কিভাবে একটি গাড়ির দরজার প্যানেল প্রতিবারই নিখুঁতভাবে ফিট হয়, অথবা আপনার স্মার্টফোনের ছোট্ট কানেক্টর পিনগুলো কীভাবে নিখুঁতভাবে যোগাযোগ করে? এই দুটি আপাতদৃষ্টিতে ভিন্ন অর্জনের একটি সাধারণ উৎস রয়েছে: প্রতিটি শিল্পখাতের বিশেষ চাহিদা অনুযায়ী প্রকৌশলীকৃত বিশেষায়িত শীট মেটাল প্রেস ডাই। বিভিন্ন শিল্পখাত কীভাবে প্রেস ফরমিং প্রযুক্তি ব্যবহার করে তা বোঝা আমাদের বুঝতে সাহায্য করে যে ডাই ডিজাইন কোনো এক-আকার-সবার-জন্য নয়—এবং এটি আপনার নির্দিষ্ট মানের ও উৎপাদন প্রয়োজনীয়তা পূরণকারী টুলিং নির্দিষ্ট করতে সাহায্য করে।

প্রতিটি শিল্পখাত নিজস্ব বিশিষ্ট চ্যালেঞ্জ নিয়ে আসে। অটোমোটিভ নির্মাতারা লক্ষ লক্ষ অভিন্ন অংশ অত্যন্ত দ্রুত গতিতে উৎপাদন করতে চায়। এয়ারোস্পেস শিল্পে সাধারণ প্রক্রিয়াকরণ পদ্ধতির বিরুদ্ধে প্রতিরোধী বিশেষ ধাতুর নিখুঁত ফরমিং প্রয়োজন। ইলেকট্রনিক্স শিল্পে ইঞ্চির হাজার ভাগের এক ভাগ পর্যন্ত মাইক্রো-স্কেলের নির্ভুলতা প্রয়োজন। চলুন দেখি কীভাবে টুল ডাই সমাধানগুলো এই বৈচিত্র্যময় চাহিদা পূরণের জন্য নিজেদের অভিযোজিত করে।

অটোমোটিভ স্ট্যাম্পিং ডাইয়ের প্রয়োজনীয়তা

গাড়ি শিল্প বিশ্বব্যাপী চাদর ধাতু স্ট্যাম্পিং প্রেস ক্ষমতার সবচেয়ে বড় ভোক্তা। প্রতিটি যানবাহনে শত শত স্ট্যাম্প করা উপাদান থাকে—বিশাল বডি প্যানেল থেকে শুরু করে ক্ষুদ্র ব্র্যাকেট পর্যন্ত—যার প্রতিটির জন্য উচ্চ-খণ্ড উৎপাদনের দক্ষতা অর্জনের জন্য অপ্টিমাইজড ডাই প্রয়োজন।

গাড়ি শিল্পের স্ট্যাম্পিং-কে কী অনন্য করে তোলে? উৎপাদন পরিমাণ এবং সামঞ্জস্য। একটি ইস্পাত প্রেস যা গাড়ি শিল্পের ডাই ব্যবহার করে চালানো হয়, তা বছরে ৩,০০,০০০টি অভিন্ন ব্র্যাকেট উৎপাদন করতে পারে, যেখানে প্রতিটি অংশ ±০.০০৫ ইঞ্চির মধ্যে টলারেন্স মেনে চলে। এই খাতে প্রোগ্রেসিভ ডাইগুলি প্রভাবশালী কারণ এগুলি ওইএম (OEM) গুণগত মানদণ্ডের দ্বারা প্রয়োজনীয় স্ট্রোক হার এবং অংশের সামঞ্জস্য প্রদান করে।

জেভি ম্যানুফ্যাকচারিং-এর শিল্প বিশ্লেষণ অনুযায়ী, গাড়ি শিল্পে চাদর ধাতু স্ট্যাম্পিং বৃহৎ আকারের উৎপাদনকে সরলীকৃত করে, হাজার হাজার ইউনিটের মধ্যে সামঞ্জস্য এবং গুণগত মান নিশ্চিত করে, যা ব্র্যান্ডের সুখ্যাতি এবং ভোক্তাদের আস্থা বজায় রাখতে সহায়তা করে। এই প্রক্রিয়াটি যানবাহনের ফ্রেমওয়ার্কে সেন্সর এবং অ্যাকচুয়েটর সহ উন্নত প্রযুক্তিগুলি অন্তর্ভুক্ত করাকেও সমর্থন করে।

মূল স্বয়ংচালিত যানবাহন স্ট্যাম্পিং অ্যাপ্লিকেশনগুলির মধ্যে রয়েছে:

- বডি প্যানেল: দরজা, হুড, ফেন্ডার এবং ছাদের অংশ—যেগুলির জন্য বৃহৎ-ফরম্যাটের ধাতু গঠনকারী প্রেস সরঞ্জাম প্রয়োজন

- স্ট্রাকচারাল উপাদান: ফ্রেম রেল, ক্রস মেম্বার এবং উচ্চ-শক্তি সম্পন্ন ইস্পাত ব্যবহার করে শক্তিকরণ অংশ

- ব্র্যাকেট এবং মাউন্টিং হার্ডওয়্যার: সংযোজন উপাদানের জন্য উচ্চ-পরিমাণ প্রগ্রেসিভ ডাই উৎপাদন

- তাপ ঢাল এবং নিষ্কাশন উপাদান: তাপ ব্যবস্থাপনা প্রণালীর জন্য স্টেইনলেস স্টিল গঠন

উপকরণ নির্বাচন জটিলতা যোগ করে। DR সোলেনয়েডের স্বয়ংচালিত যানবাহন উপকরণ গাইড অনুযায়ী, উচ্চ-শক্তি সম্পন্ন ইস্পাত যানবাহনের ওজন কমানোর পাশাপাশি নিরাপত্তা ও বিশ্বস্ততা উন্নয়নের জন্য প্রয়োজনীয় শক্তি ও টানাটানি প্রদান করে। তবে, এই উন্নত উপকরণগুলি মৃদু ইস্পাতের তুলনায় ৫০–১০০% বেশি টনেজ প্রয়োজন করে, যা প্রিমিয়াম টুল স্টিল দিয়ে নির্মিত এবং নির্ভুল প্রকৌশল প্রয়োজনীয় ডাই আবশ্যক করে।

স্বয়ংচালিত যানবাহন-মানের টুলিং খোঁজার জন্য উৎপাদকদের কাছে IATF ১৬৯৪৯ সার্টিফিকেশন এখন সোনার মানদণ্ড হয়ে উঠেছে। এই মানগুলির গুণগত ব্যবস্থাপনা প্রণালীটি নিশ্চিত করে যে ডাই সরবরাহকারীরা OEM-দের প্রয়োজনীয় কঠোর প্রক্রিয়া নিয়ন্ত্রণ বজায় রাখেন। এমন কোম্পানির মধ্যে রয়েছে Shaoyi এই পদ্ধতির উদাহরণ হিসেবে, IATF 16949 সার্টিফিকেশনকে উন্নত CAE সিমুলেশন ক্ষমতার সাথে একত্রিত করা হয় যা ৯৩% প্রথম-পাস অ্যাপ্রুভাল রেট অর্জন করে—যা অত্যন্ত গুরুত্বপূর্ণ যখন টুলিং বিনিয়োগ লক্ষ টাকার মধ্যে পৌঁছায় এবং উৎপাদন সময়সীমায় কোনও ভুলের জন্য স্থান থাকে না।

এয়ারোস্পেস অ্যাপ্লিকেশনে নির্ভুলতার প্রয়োজনীয়তা

যদিও স্বয়ংচালিত যানবাহনের স্ট্যাম্পিং প্রধানত উৎপাদন পরিমাণের উপর জোর দেয়, বিমান চলাচলের ধাতু প্রেস ফর্মিং বিশেষ ধরনের উপকরণ ব্যবহার করে নির্ভুলতার উপর জোর দেয়। বিমানের উপাদানগুলি চরম পরিবেশগত ও যান্ত্রিক চাপ সহ্য করতে পারে এবং ওজন কমিয়ে রাখতে পারে—এই সংমিশ্রণটি ডাই প্রযুক্তিকে এর সীমার মধ্যে ঠেলে দেয়।

অনুযায়ী প্রিসিশনএক্স ম্যানুফ্যাকচারিং বিমান চলাচলের স্ট্যাম্পিংয়ে জটিল ধাতব উপাদানগুলির গভীর ড্রয়িং করা হয়, যার মধ্যে তীব্র কোণ, নির্ভুল বক্রতা এবং কঠোর সহনশীলতা রয়েছে, যা চাপসৃষ্টিকারী প্রয়োগের জন্য প্রয়োজনীয়। কোভার, ইনকোনেল, টাইটানিয়াম এবং অন্যান্য বিশেষ ধাতুর মতো কঠিন-ড্রয়িং উপকরণ ব্যবহার করে উৎপাদন করা হয় হালকা ও উচ্চ-শক্তির আবাসন, যা মিশন-সমালোচনামূলক পরিবেশের জন্য প্রকৌশলীকৃত।

সাধারণ বিমান চলাচল শীট মেটাল প্রেসিংগুলির মধ্যে রয়েছে:

- গাঠনিক ব্র্যাকেট এবং ফিটিং: নির্ভুলভাবে গঠিত অ্যালুমিনিয়াম ও টাইটানিয়াম উপাদান

- ইঞ্জিন উপাদান: টারবাইন অংশের জন্য উচ্চ-তাপমাত্রা সহিষ্ণু মিশ্র ধাতুর অংশ

- উপগ্রহের আবরণ ও সেন্সর আবদ্ধকরণ: গভীর-আঁচড়ানো রক্ষাকবচ, যার সহনশীলতা ±০.০০০৪" পর্যন্ত কঠোরভাবে নিয়ন্ত্রিত

- ক্ষেপণাস্ত্র ও প্রতিরক্ষা ব্যবস্থা: চূড়ান্ত বিশ্বস্ততা প্রয়োজনীয় মিশন-সমালোচনামূলক উপাদান

সহনশীলতা প্রয়োজনীয়তা এই গল্পটি বলে। যখন সাধারণ গাড়ি উৎপাদনে স্ট্যাম্পিং পদ্ধতিতে সাধারণত ±০.০০৫" থেকে ±০.০১০" সহনশীলতা অর্জন করা হয়, তখন বিমান ও মহাকাশ প্রযুক্তিতে সাধারণত ±০.০০১" বা তারও কঠোরতর সহনশীলতা প্রয়োজন হয়। এই নির্ভুলতা অর্জনের জন্য ভূমি-খোদিত টুলিং পৃষ্ঠ, তাপমাত্রা-নিয়ন্ত্রিত উৎপাদন পরিবেশ এবং অত্যন্ত যত্নপূর্ণ প্রক্রিয়া যাচাইকরণ প্রয়োজন।

উপাদানের আচরণ আরও একটি জটিলতার স্তর যোগ করে। টাইটানিয়াম ও সুপারঅ্যালয়গুলি তীব্রভাবে কাজের সময় কঠিন হয়ে ওঠে, যার ফলে এগুলিকে একাধিক গঠন পর্যায়ের মধ্য দিয়ে সতর্কতার সাথে পরিচালনা করা প্রয়োজন। প্রিসিশনএক্স-এর ক্ষমতা যেমন দেখায়, এই উপাদানগুলিকে ১৮ ইঞ্চি পর্যন্ত গভীরে গভীর-আঁচড়ানোর জন্য সঠিক ফাঁক সহ ডাই এবং অপটিমাইজড উপাদান প্রবাহ পথ নকশা করা আবশ্যিক।

ইলেকট্রনিক্স: বৃহৎ পরিসরে মাইক্রো-স্ট্যাম্পিং

আকারের স্পেকট্রামের বিপরীত প্রান্তে, ইলেকট্রনিক্স উৎপাদন অত্যন্ত ছোট, জটিল উপাদান তৈরি করার জন্য মাইক্রো-স্ট্যাম্পিং ডাই ব্যবহার করে। আপনার স্মার্টফোনের কানেক্টরগুলি, সেমিকন্ডাক্টরের লিড ফ্রেমগুলি এবং আপনার ল্যাপটপের ব্যাটারি টার্মিনালগুলি সবগুলিই মাইক্রোস্কোপিক নির্ভুলতায় কাজ করা প্রোগ্রেসিভ ডাই থেকে উদ্ভূত হয়।

জেভি ম্যানুফ্যাকচারিং-এর বিশ্লেষণ অনুযায়ী, স্ট্যাম্পিং প্রক্রিয়ার নির্ভুলতা এবং দক্ষতা আধুনিক ইলেকট্রনিক ডিভাইসগুলির জন্য প্রয়োজনীয় ছোট ও জটিল অংশগুলি পরিচালনা করতে সুবিধাজনক। এর মধ্যে রয়েছে স্মার্টফোন, ল্যাপটপ এবং অন্যান্য পোর্টেবল ইলেকট্রনিক্সে ব্যবহৃত মাইক্রো-কানেক্টরগুলির নির্মাণ, যেখানে স্থান সীমিত কিন্তু কার্যকারিতা অত্যন্ত গুরুত্বপূর্ণ।

ইলেকট্রনিক স্ট্যাম্পিং অ্যাপ্লিকেশনগুলির মধ্যে রয়েছে:

- কানেক্টর টার্মিনাল: নির্ভুল স্প্রিং বৈশিষ্ট্য প্রয়োজনীয় মাইক্রো-গঠিত কন্ট্যাক্টগুলি

- লিড ফ্রেম: জটিল জ্যামিতিক আকৃতি সম্পন্ন সেমিকন্ডাক্টর প্যাকেজিং উপাদানগুলি

- ব্যাটারি উপাদান: নিরাপদ ও দক্ষ কার্যকারিতার জন্য কারেন্ট কালেক্টর এবং কেসিং

- RF শিল্ড: ইলেকট্রোম্যাগনেটিক ইন্টারফেরেন্স প্রোটেকশন হাউজিং

ইলেকট্রনিক্স স্ট্যাম্পিং-কে বিশেষভাবে চ্যালেঞ্জিং করে তোলে কী? ইঞ্চির হাজার ভাগের এক অংশ পরিমাপের ফিচার সাইজ এবং বেরিলিয়াম কপার ও ফসফর ব্রোঞ্জের মতো বিশেষ ধরনের উপকরণের সংমিশ্রণ। এই পরিবাহী মিশ্র ধাতুগুলি মাইক্রো স্কেলে গ্যালিং রোধ করতে সাবধানতাপূর্ণ ক্লিয়ারেন্স নিয়ন্ত্রণ এবং বিশেষায়িত লুব্রিকেশন প্রয়োজন করে।

উৎপাদন গতি নির্ভুলতার চ্যালেঞ্জকে আরও জটিল করে তোলে। উচ্চ-পরিমাণ ইলেকট্রনিক্স ডাইগুলি প্রায়শই প্রতি মিনিটে ১০০ বা তার বেশি স্ট্রোকে চালানো হয়, যখন বিলিয়ন বিলিয়ন পার্টের মধ্যে মাত্রিক নির্ভুলতা বজায় রাখা হয়। শুধুমাত্র নির্ভুলভাবে গ্রাইন্ড করা প্রোগ্রেসিভ টুলিং এবং কঠোরভাবে নিয়ন্ত্রিত গাইড সিস্টেম সহকারেই এই গতি ও নির্ভুলতার সংমিশ্রণ অর্জন করা সম্ভব।

অ্যাপ্লায়েন্স এবং শিল্প প্রয়োগ

অ্যাপ্লায়েন্স এবং শিল্প সরঞ্জামের জন্য বৃহদাকার ফর্মিং আবার অন্য এক ধরনের প্রয়োজনীয়তা তৈরি করে। রেফ্রিজারেটর প্যানেল, ওয়াশিং মেশিনের ড্রাম এবং HVAC হাউজিং—সবগুলোই ইঞ্চির পরিবর্তে ফুট পরিমাপের শীট মেটাল পরিচালনা করতে সক্ষম ডাই প্রয়োজন করে।

এই অ্যাপ্লিকেশনগুলি সাধারণত প্রগ্রেসিভ টুলিং-এর চেয়ে ট্রান্সফার ডাই বা বড়-ফরম্যাটের সরল ডাইকে পছন্দ করে। পার্টগুলির আকার শুধুমাত্র ব্যবহারযোগ্য স্ট্রিপ প্রস্থকে অতিক্রম করে, যার ফলে পূর্ব-কাট করা উপকরণ এবং ফর্মিং স্টেশনগুলির মধ্যে স্বয়ংক্রিয় ট্রান্সফার প্রয়োজন হয়।

যন্ত্রপাতি স্ট্যাম্পিং-এর জন্য প্রধান বিবেচ্য বিষয়গুলি হল:

- পৃষ্ঠতলের সমাপ্তির প্রয়োজনীয়তা: দৃশ্যমান পৃষ্ঠগুলি পোলিশ করা ফর্মিং অংশ সহ ডাই প্রয়োজন করে

- গভীর ড্র গভীরতা: ওয়াশার ড্রাম এবং অনুরূপ উপাদানগুলির জন্য উল্লেখযোগ্য উপাদান প্রবাহ প্রয়োজন

- বিভিন্ন উপাদানের গেজ (মোটামুটি): বিভিন্ন পণ্য লাইনের জন্য উৎপাদন নমনীয়তা

- সৌন্দর্য মানদণ্ড: খরোয়া, ধাক্কা বা পৃষ্ঠের ত্রুটির জন্য শূন্য সহনশীলতা

শিল্প মানদণ্ড কীভাবে ডাই ডিজাইনকে প্রভাবিত করে

কারিগরি প্রয়োজনীয়তার পাশাপাশি, শিল্প-বিশেষ মানের মানদণ্ডগুলি ছাঁচ নকশা সংক্রান্ত সিদ্ধান্তগুলিকে মৌলিকভাবে প্রভাবিত করে। নিম্নলিখিত সার্টিফিকেশন ফ্রেমওয়ার্কগুলি বিবেচনা করুন:

| শিল্প | প্রধান মানদণ্ড | ছাঁচ নকশার প্রভাব |

|---|---|---|

| অটোমোটিভ | IATF 16949, ওইএম বিশেষ প্রয়োজনীয়তা | PPAP ডকুমেন্টেশন, SPC ক্ষমতা, ট্রেসেবিলিটি প্রয়োজনীয়তা |

| মহাকাশ | AS9100, ন্যাডক্যাপ | উপাদান সার্টিফিকেশন, প্রক্রিয়া যাচাইকরণ, প্রথম নমুনা পরীক্ষা |

| চিকিৎসা | ISO 13485, FDA 21 CFR পার্ট 820 | ডিজাইন ইতিহাস ফাইল, যাচাইকৃত প্রক্রিয়া, জৈব-সামঞ্জস্যপূর্ণ উপাদান |

| ইলেকট্রনিক্স | IPC মান, গ্রাহকের নির্দিষ্টকরণ | প্লেটিং সামঞ্জস্যতা, লেড-মুক্ত অনুমোদন, ESD বিবেচনা |

এই মানদণ্ডগুলি ছাঁচের উপাদান নির্বাচন থেকে শুরু করে ডকুমেন্টেশন প্রয়োজনীয়তা পর্যন্ত সবকিছুকে প্রভাবিত করে। উদাহরণস্বরূপ, অটোমোটিভ সরবরাহকারীদের ছাঁচ পরীক্ষার সময় পরিসংখ্যানগত প্রক্রিয়া ক্ষমতা প্রদর্শন করতে হয়—অর্থাৎ ছাঁচগুলি কেবলমাত্র মাঝেমধ্যে নয়, বরং ধারাবাহিকভাবে সহনশীলতার মধ্যে অংশগুলি উৎপাদন করতে পারে।

সার্টিফিকেশনে বিনিয়োগ শুধুমাত্র অনুরূপতা নিশ্চিত করার বাইরেও লাভজনক। IATF 16949 এর প্রয়োজনীয়তা পূরণকারী সরবরাহকারীরা সাধারণত উচ্চতর প্রথম-পাস অনুমোদন হার এবং কম উৎপাদন বিঘ্ন প্রদান করেন। যখন শাওই ৯৩% প্রথম-পাস অনুমোদন হার গাড়ির ডাইসের ক্ষেত্রে রিপোর্ট করে, তখন এই সংখ্যাটি কঠোর মান ব্যবস্থাপনা দ্বারা যাচাইকৃত ব্যবস্থিত প্রকৌশল প্রক্রিয়াকে প্রতিফলিত করে—যা উচ্চ-আয়তন উৎপাদনকারী প্রতিষ্ঠানগুলো তাদের টুলিং পার্টনারদের কাছ থেকে আশা করে।

এই শিল্প-বিশেষ প্রয়োজনীয়তাগুলো বোঝা আপনাকে ডাই সরবরাহকারীদের সঙ্গে কার্যকরভাবে যোগাযোগ করতে এবং আপনার প্রকল্পগুলোর জন্য উপযুক্ত প্রত্যাশা নির্ধারণ করতে সাহায্য করে। আপনি যদি গাড়ির শীট মেটাল প্রেসিং বা নির্ভুল এয়ারোস্পেস উপাদানের জন্য ডাই সংগ্রহ করছেন, তবে সরবরাহকারীর ক্ষমতাগুলোকে আপনার শিল্পের প্রয়োজনীয়তার সঙ্গে মেলানো সফল উৎপাদন ফলাফল নিশ্চিত করে।

শিল্প অ্যাপ্লিকেশনগুলি ম্যাপ করা হয়ে গেলে, পরবর্তী ধাপ হল ডাই সোর্সিং প্রক্রিয়াটি কীভাবে নেভিগেট করতে হয় তা বোঝা—প্রাথমিক ধারণা থেকে উৎপাদন-প্রস্তুত টুলিং পর্যন্ত—এবং আপনার ডিজাইনগুলিকে বাস্তবে রূপান্তরিত করার জন্য সঠিক পার্টনার নির্বাচন করা।

গুণগত মানের ডাই সোর্সিং এবং সঠিক পার্টনার নির্বাচন

আপনি আপনার উৎপাদনের প্রয়োজনীয়তা বিশ্লেষণ করেছেন, টনেজ স্পেসিফিকেশন গণনা করেছেন এবং আপনার অ্যাপ্লিকেশনের জন্য আদর্শ ডাই টাইপ চিহ্নিত করেছেন। এখন আসছে সেই গুরুত্বপূর্ণ প্রশ্ন যা নির্ধারণ করবে যে আপনার প্রকল্পটি সফল হবে না হবে: আসলে কে আপনার টুলিং তৈরি করবে? ডাই সোর্সিং প্রক্রিয়াটি ইঞ্জিনিয়ারিংয়ের ধারণাগুলিকে উৎপাদন-প্রস্তুত ধাতব প্রেসে রূপান্তরিত করে—এবং আপনি যে পার্টনারকে নির্বাচন করেন, তিনিই লিড টাইম থেকে শুরু করে দীর্ঘমেয়াদী পার্টের গুণগত মান পর্যন্ত সবকিছুকে প্রভাবিত করেন।

ভুল সরবরাহকারী নির্বাচন করলে আপনার সমগ্র উৎপাদন জীবনচক্র জুড়ে সমস্যা দেখা দেয়। মেয়াদ অতিক্রম হওয়ায় পণ্য চালুর সময়সূচী বিলম্বিত হয়। ডিজাইনের ত্রুটির কারণে ব্যয়বহুল পুনরায় কাজ করতে হয়। দুর্বল যোগাযোগের ফলে আপনি প্রকল্পের অগ্রগতি সম্পর্কে অনিশ্চিত থাকেন। কিন্তু সঠিক ডাই নির্মাতার সাথে অংশীদারিত্ব গড়ে তুললে? আপনি একটি সহযোগিতামূলক সম্পর্ক অর্জন করেন, যেখানে প্রকৌশলী দক্ষতা উভয় দিকে প্রবাহিত হয়, সমস্যাগুলো উৎপাদন লাইনে পৌঁছানোর আগেই সমাধান করা হয় এবং আপনার প্রেস ডাই প্রথম দিন থেকেই যথাযথভাবে কাজ করে।

ধারণা থেকে উৎপাদন-প্রস্তুত টুলিং পর্যন্ত

ডাই বিকাশ প্রক্রিয়া বোঝা আপনাকে সরবরাহকারীদের কার্যকরভাবে মূল্যায়ন করতে এবং বাস্তবসম্মত প্রত্যাশা নির্ধারণ করতে সাহায্য করে। আলসেটের ডাই ডিজাইন পদ্ধতি অনুযায়ী, এই প্রক্রিয়ায় অংশটি বিশ্লেষণ করা, স্ট্যাম্পিং ক্রম পরিকল্পনা করা, প্রধান উপাদানগুলোর ডিজাইন করা, কার্যকারিতা অনুকরণ করা, ডিজাইনটি মনোযোগ সহকারে পর্যালোচনা করা এবং উৎপাদনের জন্য বিস্তারিত ডকুমেন্টেশন তৈরি করা অন্তর্ভুক্ত রয়েছে। আসুন প্রতিটি পর্যায় ধাপে ধাপে দেখি:

- অংশ বিশ্লেষণ ও সম্ভাব্যতা মূল্যায়ন: যেকোনো CAD কাজ শুরু করার আগে, অভিজ্ঞ ডাই নির্মাতারা আপনার 3D মডেল এবং অঙ্কনগুলি সমালোচনামূলক দৃষ্টিতে পরীক্ষা করেন। আপনি কোন উপাদান গঠন করছেন? এর পুরুত্ব কত? এতে কোনো জটিল আকৃতি, তীব্র কোণ বা গভীর টান আছে কি যা সমস্যা সৃষ্টি করতে পারে? এই প্রাথমিক বিশ্লেষণটি সম্ভাব্য সমস্যাগুলি ধরে ফেলে যখন পরিবর্তনের কোনো খরচ হয় না—ব্যয়বহুল টুল স্টিল মেশিনিং করার আগেই।

- স্ট্যাম্পিং প্রক্রিয়া পরিকল্পনা: এই পর্যায়ে অপারেশনগুলির অপ্টিমাল ক্রম নির্ধারণ করা হয়। বেঁকিংয়ের আগে পিয়ার্সিং হবে? স্ট্রিপ লেআউটে কতগুলি স্টেশন প্রয়োজন? লক্ষ্য হলো: প্রক্রিয়ার স্থিতিশীলতা বজায় রেখে উপাদান দক্ষতার সাথে ব্যবহার করা। প্রগ্রেসিভ ডাই-এর ক্ষেত্রে, এই পরিকল্পনা নির্ধারণ করে কীভাবে ধাতব স্ট্রিপটি পাস করবে এবং কীভাবে ধাপে ধাপে অংশগুলি গঠিত হবে।

- CAD/CAM উন্নয়ন: প্রক্রিয়া পরিকল্পনার পরে প্রতিটি ডাই উপাদানের বিস্তারিত ৩ডি মডেলিং করা হয়। ডিজাইনাররা পাঞ্চ জ্যামিতি, ডাই ব্লক ক্যাভিটি, স্ট্রিপার সিস্টেম এবং গাইডিং উপাদানগুলি তৈরি করেন। এখানে একটি গুরুত্বপূর্ণ বিষয় হলো ক্লিয়ারেন্স—অর্থাৎ পাঞ্চ ও ডাই-এর মধ্যে সেই ছোট্ট ফাঁক, যা কিনা কিনারা গুণগত মান এবং টুলের আয়ুষ্কালকে প্রভাবিত করে। আধুনিক মেশিন ডাইগুলির জন্য সিএডি-ভিত্তিক নির্ভুলতা প্রয়োজন যা সরাসরি সিএনসি মেশিনিং প্রোগ্রামে স্থানান্তরিত হয়।

- সিমুলেশন ও যাচাইকরণ: যেকোনো ধাতু কাটার আগে, উন্নত সরবরাহকারীরা স্ট্যাম্পিং প্রক্রিয়াটি ভার্চুয়ালি অনুকরণ করতে ফাইনাইট এলিমেন্ট অ্যানালিসিস (FEA) ব্যবহার করেন। এটি উপাদানের প্রবাহ কীভাবে হবে, উচ্চ পীড়নের অঞ্চলগুলি কোথায় এবং ফাটল, কুঁচকানো বা অতিরিক্ত স্প্রিংব্যাকের মতো সম্ভাব্য সমস্যাগুলি শনাক্ত করে। যেমন Shaoyi এই ধরনের কোম্পানিগুলি ত্রুটিমুক্ত ফলাফল অর্জনের জন্য বিশেষভাবে CAE সিমুলেশন ক্ষমতা কাজে লাগায়—তাদের ৯৩% প্রথম-পাস অনুমোদন হার টুলিং নির্মাণ শুরু করার আগেই পদ্ধতিগত যাচাইকরণের প্রতিফলন।

- নকশা পর্যালোচনা: অভিজ্ঞ চোখের একটি নতুন সেট সিমুলেশন দ্বারা উপেক্ষিত সমস্যাগুলি ধরে ফেলে। ঔপচারিক ডিজাইন পর্যালোচনাগুলি প্রতিটি দিক যাচাই করে: এটি কি কার্যকরী প্রয়োজনীয়তা পূরণ করে? এটি কি উৎপাদনযোগ্য? এটি কি পরিচালনা করা নিরাপদ?

- টুলিং নির্মাণ: ডিজাইন যাচাইকরণের পর, প্রিসিশন মেশিনিং প্রতিটি উপাদান তৈরি করে। গুণগত সরবরাহকারীরা উন্নত CNC সরঞ্জাম, গ্রাইন্ডিং ক্ষমতা এবং পৃষ্ঠ চিকিত্সা সুবিধা-এ বিনিয়োগ করে। আপনার যন্ত্রাংশগুলি গঠনকারী স্টিল প্রেস মেশিনটি খুবই নির্ভুল সহনশীলতা—সাধারণত গুরুত্বপূর্ণ পৃষ্ঠগুলিতে ±0.0002" থেকে ±0.0005"—এর মধ্যে নির্মিত টুলিং-এর উপর নির্ভরশীল।

- পরীক্ষা ও পরিশীলন: ডাইটি শীট প্রেসিং মেশিনে প্রাথমিক পরীক্ষার জন্য মাউন্ট করা হয়। প্রকৌশলীরা যন্ত্রাংশের গুণগত মান মূল্যায়ন করেন, সময়সূচী সামঞ্জস্য করেন, ফাঁকগুলি সূক্ষ্ম সামঞ্জস্য করেন এবং মাত্রাগত নির্ভুলতা যাচাই করেন। উৎপাদন অনুমোদনের আগে এই পর্যায়ে একাধিক পুনরাবৃত্তি প্রয়োজন হতে পারে।

এই প্রক্রিয়ার সময়সূচী ব্যাপকভাবে পরিবর্তিত হয়। সাধারণ কয়েন প্রেস ডাই তৈরি করতে ৪-৬ সপ্তাহ সময় লাগতে পারে। জটিল প্রগ্রেসিভ টুলিংয়ের জন্য ১৬-২০ সপ্তাহ বা তার বেশি সময় প্রয়োজন হতে পারে। তবে, দ্রুত প্রোটোটাইপিংয়ের ক্ষমতা সম্পন্ন সরবরাহকারীরা শুরুর পর্যায়গুলোকে উল্লেখযোগ্যভাবে সংক্ষিপ্ত করতে পারেন—উদাহরণস্বরূপ, শাওয়ি মাত্র ৫ দিনের মধ্যে প্রোটোটাইপ সরবরাহ করে, যা সম্পূর্ণ উৎপাদন টুলিংয়ে যাওয়ার আগে দ্রুত ডিজাইন যাচাইয়ের অনুমতি দেয়।

ডাই সরবরাহকারী ও অংশীদারদের মূল্যায়ন

সকল ধাতু গঠনকারী ডাই সরবরাহকারীই সমতুল্য ক্ষমতা প্রদান করেন না। অনুযায়ী ওয়েলং-এর সরবরাহকারী মূল্যায়ন কাঠামো ক্রেতারা তিনটি প্রধান ক্ষেত্রে মনোযোগ দেওয়া উচিত: সার্টিফিকেশন ও গুণগত মানদণ্ড, উৎপাদন ক্ষমতা এবং গুণগত নিয়ন্ত্রণ প্রক্রিয়া। এখন স্ট্যাম্পিং ডাই সরবরাহকারীদের জন্য নির্দিষ্ট মাপদণ্ডগুলো বিস্তারিত করা হল:

প্রযুক্তিগত দক্ষতা মূল্যায়ন

- ডিজাইন ইঞ্জিনিয়ারিংয়ের গভীরতা: তারা কি আপনার পার্ট ডিজাইনকে উৎপাদনযোগ্যতা অনুযায়ী অপ্টিমাইজ করতে পারেন, নাকি শুধুমাত্র আপনি যা নির্দিষ্ট করেছেন তাই তৈরি করেন? অভ্যন্তরীণ ইঞ্জিনিয়ারিং দল সম্পন্ন সরবরাহকারীরা প্রায়শই উদ্ধৃতি পর্যায়ে খরচ বাঁচানোর সুযোগগুলো চিহ্নিত করেন।

- অনুকরণ ক্ষমতা: তারা কি নির্মাণের আগে ডিজাইনগুলি যাচাই করার জন্য FEA এবং ফর্মিং সিমুলেশন ব্যবহার করেন? এই প্রযুক্তিটি ট্রাইআউট পুনরাবৃত্তি এবং পুনরায় কাজ করার খরচকে উল্লেখযোগ্যভাবে কমিয়ে দেয়।

- সরঞ্জামের ক্ষমতা: তারা কোন টনেজ পরিসরের জন্য নির্মাণ করতে পারেন? তাদের কি ট্রাইআউট এবং নমুনা তৈরির জন্য স্টিল প্রেস মেশিনের ক্ষমতা রয়েছে?

- উপকরণ বিশেষজ্ঞতা: তারা কি আপনার নির্দিষ্ট উপকরণ—যেমন অ্যালুমিনিয়াম, স্টেইনলেস স্টিল বা উচ্চ-শক্তি স্টিল—এর সাথে সফলভাবে কাজ করেছেন?

গুরুত্বপূর্ণ মানের শংসাপত্র

সার্টিফিকেশনগুলি ব্যবস্থাগত মান ব্যবস্থাপনার বস্তুনিষ্ঠ প্রমাণ প্রদান করে:

- ISO 9001:2015: মান ব্যবস্থাপনা ব্যবস্থার প্রাথমিক ভিত্তি। ধ্রুব মান বজায় রাখা এবং চলমান উন্নয়নের প্রতি প্রতিশ্রুতিবদ্ধতা প্রদর্শন করে।

- IATF 16949: গাড়ি শিল্পের মানদণ্ড। OEM সরবরাহকারীদের জন্য আবশ্যক এবং কঠোর প্রক্রিয়া নিয়ন্ত্রণের ইঙ্গিত দেয়।

- AS9100: বিমান বাজারে সেবা প্রদানকারী সরবরাহকারীদের জন্য বিমানচলন-বিশেষ মানের প্রয়োজনীয়তা।

- NADCAP: বিশেষায়িত প্রক্রিয়াগুলির জন্য জাতীয় বিমান ও প্রতিরক্ষা ঠিকাদার অ্যাক্রিডিটেশন।

সার্টিফিকেশনের পরেও, তাদের মান নিয়ন্ত্রণ পদ্ধতি নিয়ে গভীরভাবে অনুসন্ধান করুন। তারা মাত্রা পরীক্ষার জন্য সমন্বয় পরিমাপ যন্ত্র (CMM) ব্যবহার করে? অভ্যন্তরীণ ত্রুটি শনাক্ত করার জন্য অ-বিনষ্টকারী পরীক্ষা (NDT) প্রয়োগ করে? উৎপাদনের সময় পরিসংখ্যানভিত্তিক প্রক্রিয়া নিয়ন্ত্রণ (SPC) প্রয়োগ করে? এই সকল ক্ষমতা নির্দেশ করে যে, সরবরাহকারী শুধুমাত্র আপনার ডাই তৈরি করবে না—বরং এটি সঠিকভাবে কাজ করছে কিনা তা যাচাই করবে।

নেতৃত্ব সময় এবং সমর্থন সেবা

প্রকল্পের সময়সূচী প্রায়শই পণ্য চালুর সফলতা বা ব্যর্থতা নির্ধারণ করে। মূল্যায়ন করুন:

- উল্লিখিত নেতৃত্ব সময়: ডাইয়ের জটিলতা অনুযায়ী এগুলো বাস্তবসম্মত কিনা? অবাস্তবভাবে সংক্ষিপ্ত উদ্ধৃতি প্রায়শই হতাশা সৃষ্টি করে।

- প্রোটোটাইপিংয়ের গতি: আপনি পূর্ণ টুলিং চুক্তির আগে ডিজাইন যাচাইকরণের জন্য নমুনা অংশগুলি দ্রুত উৎপাদন করতে পারবেন কিনা?

- জরুরি সমর্থন: যখন উৎপাদন সংক্রান্ত সমস্যা দেখা দেয়, তখন কী হয়? তারা জরুরি মেরামত ও রক্ষণাবেক্ষণ সেবা প্রদান করে?

- নথিপত্রের মান: আপনি বিস্তারিত আঁকনা, উপকরণ প্রমাণপত্র এবং রক্ষণাবেক্ষণ নির্দেশিকা পাবেন কিনা?

যোগাযোগ এবং সহযোগিতা

সম্ভবত সবচেয়ে কম মূল্যায়িত নির্বাচন মাপকাঠি: সরবরাহকারী কতটা ভালোভাবে যোগাযোগ করে? পার্ট ডিজাইনার এবং ডাই নির্মাতাদের মধ্যে সম্পর্ক মৌলিকভাবে প্রকল্পের ফলাফলকে প্রভাবিত করে। নিম্নলিখিতগুলি খুঁজুন:

- সক্রিয় সমস্যা শনাক্তকরণ: তারা কি সমস্যাগুলি শুরুতেই চিহ্নিত করে, নাকি সমস্যাগুলি ব্যয়বহুল হয়ে গেলে পরে তা উল্লেখ করে?

- ডিজাইন প্রতিক্রিয়ার মান: তারা কি উৎপাদন অভিজ্ঞতার ভিত্তিতে উন্নতির পরামর্শ দিতে পারে?

- প্রকল্পের দৃশ্যমানতা: আপনি কি ডিজাইন অগ্রগতি এবং নির্মাণ অবস্থার নিয়মিত আপডেট পাবেন?

- ইঞ্জিনিয়ারিং প্রবেশযোগ্যতা: আপনি কি আপনার প্রকল্পে কাজ করছেন এমন ইঞ্জিনিয়ারদের সঙ্গে সরাসরি কথা বলতে পারবেন?

সফল অংশীদারিত্ব গড়ে তোলা

সেরা ডাই সোর্সিং সম্পর্কগুলি সাধারণ বিক্রেতা-গ্রাহক লেনদেনকে অতিক্রম করে। এগুলি সহযোগিতামূলক অংশীদারিত্বে পরিণত হয় যেখানে উভয় পক্ষ সর্বোত্তম ফলাফলের জন্য তাদের বিশেষজ্ঞতা অবদান রাখে। এর অর্থ হলো:

- শুরুতেই সম্পূর্ণ প্রয়োজনীয়তা শেয়ার করুন: উৎপাদন পরিমাণ, উপকরণের বিশেষকরণ, সহনশীলতা প্রয়োজনীয়তা এবং গুণগত মানদণ্ড—সবগুলোই শুরু থেকে স্পষ্ট হওয়া উচিত।

- ডাই নির্মাতাদের প্রাথমিক পর্যায়ে জড়িত করুন: অংশের ডিজাইনের সময়—ডিজাইনের পর নয়—টুলিং বিশেষজ্ঞদের সঙ্গে যোগাযোগ করা হলে সাধারণত সরলতর ও উৎপাদনযোগ্য ডিজাইন পাওয়া যায়।

- খোলা ফিডব্যাক লুপ বজায় রাখুন: উৎপাদন পর্যবেক্ষণগুলো ডাই নির্মাতার কাছে ফিরিয়ে দেওয়া উচিত। এই তথ্যগুলো ভবিষ্যতের ডিজাইন উন্নত করে এবং পূর্বাভাসী রক্ষণাবেক্ষণকে সক্রিয় করে।

- দীর্ঘমেয়াদী পরিকল্পনা করুন: ডাই রক্ষণাবেক্ষণ, স্পেয়ার কম্পোনেন্ট এবং চূড়ান্ত রিফার্বিশমেন্ট—সবগুলোই চলমান সরবরাহকারী সম্পর্ক থেকে উপকৃত হয়।

যেসব নির্মাতা ব্যাপক ডাই উন্নয়ন ক্ষমতা খুঁজছেন, তাদের জন্য শাওয়ি এর মতো সরবরাহকারীরা একীভূত অংশীদারিত্বের একটি উদাহরণ তৈরি করে। তাদের প্রকৌশল দল দ্রুত প্রোটোটাইপিং, ডিজাইন যাচাইকরণের জন্য উন্নত CAE সিমুলেশন এবং IATF 16949-সার্টিফায়েড উৎপাদন প্রক্রিয়ার সমন্বয় ঘটায়—যা ওইএম মানদণ্ড অনুযায়ী খরচ-কার্যকর টুলিং সরবরাহ করে। তাদের মোল্ড ডিজাইন এবং নির্মাণ ক্ষমতা অন্বেষণ করা সম্ভাব্য অংশীদারদের মূল্যায়নের জন্য একটি আদর্শ প্রতিষ্ঠা করে।

ডাই সোর্সিংয়ের সিদ্ধান্তটি আপনার উৎপাদন ফলাফলকে বছরের পর বছর ধরে প্রভাবিত করে। সরবরাহকারীদের বিস্তারিত মূল্যায়নে সময় বিনিয়োগ করুন, প্রযুক্তিগত দক্ষতার পাশাপাশি যোগাযোগ ক্ষমতাকে অগ্রাধিকার দিন এবং একক প্রকল্পের বাইরে প্রসারিত সম্পর্ক গড়ে তুলুন। ফলাফল: প্রথম স্ট্রোক থেকে চূড়ান্ত পার্ট পর্যন্ত নির্ভরযোগ্যভাবে কাজ করে এমন শীট মেটাল প্রেস ডাই—এবং একটি উৎপাদন অংশীদার যিনি আপনার কার্যক্রমকে সফল করতে সহায়তা করেন।

শীট মেটাল প্রেস ডাই সম্পর্কে প্রায়শই জিজ্ঞাসিত প্রশ্নসমূহ

১. শীট মেটাল প্রেস ডাইয়ের প্রধান প্রকারগুলি কী কী?

শীট মেটাল প্রেস ডাইগুলিকে পাঁচটি প্রাথমিক শ্রেণীতে ভাগ করা হয়: প্রোগ্রেসিভ ডাই (একটি চক্রে একাধিক ক্রমিক অপারেশন), ট্রান্সফার ডাই (যান্ত্রিক বাহুর মাধ্যমে অংশগুলি স্টেশনগুলির মধ্যে স্থানান্তরিত হয়), কম্পাউন্ড ডাই (একটি স্টেশনে একসাথে কাটিং অপারেশন), কম্বিনেশন ডাই (একটি স্ট্রোকে কাটিং ও ফর্মিং উভয়ই), এবং সিম্পল ডাই (প্রতি স্ট্রোকে একটি মাত্র অপারেশন)। প্রোগ্রেসিভ ডাইগুলি ১,০০,০০০ টির বেশি অংশের উচ্চ-খণ্ড উৎপাদনের জন্য উপযুক্ত, অন্যদিকে সিম্পল ডাইগুলি প্রোটোটাইপিং এবং কম-খণ্ড উৎপাদনের জন্য সবচেয়ে উপযুক্ত। এই পছন্দটি নির্ভর করে উৎপাদন খণ্ড, অংশের জটিলতা এবং বাজেটের সীমাবদ্ধতার উপর।

২. আমি কীভাবে একটি প্রেস ডাইয়ের টনেজ প্রয়োজনীয়তা গণনা করব?

এই সূত্র ব্যবহার করে প্রেস টনেজ গণনা করুন: টনেজ = (কাটিং পেরিমিটার × উপাদানের পুরুত্ব × উপাদানের শিয়ার শক্তি) ÷ ২০০০। উদাহরণস্বরূপ, ০.১২৫-ইঞ্চি মাইল্ড স্টিল থেকে ৪-ইঞ্চি বর্গাকার ব্ল্যাঙ্ক কাটার জন্য প্রয়োজনীয় হবে: (১৬ × ০.১২৫ × ৫০,০০০) ÷ ২০০০ = ৫০ টন। সর্বদা ধূসর ধার, অপর্যাপ্ত ক্লিয়ারেন্স বা কঠিন উপাদানের জন্য ২০-৩০% নিরাপত্তা ফ্যাক্টর যোগ করুন। স্টেইনলেস স্টিলের জন্য মাইল্ড স্টিলের তুলনায় ১.৫-১.৮× বেশি টনেজ প্রয়োজন, আর উচ্চ-শক্তি সম্পন্ন স্টিলের জন্য বেসলাইন গণনার চেয়ে সর্বোচ্চ ২× টনেজ প্রয়োজন হতে পারে।

৩. বিভিন্ন উপাদানের জন্য সঠিক ডাই ক্লিয়ারেন্স কত?

ডাই ক্লিয়ারেন্স উপাদানের প্রকারভেদে পরিবর্তিত হয় এবং এটি কিনারা গুণগত মান ও টুলের আয়ুষ্কালকে প্রভাবিত করে। নরম ইস্পাতের জন্য প্রতি পাশে ৫-৮% ক্লিয়ারেন্স প্রয়োজন, স্টেইনলেস স্টিলের জন্য ৬-১০%, অ্যালুমিনিয়ামের জন্য সর্বোত্তম হল ৪-৬%, তামা ও পিতলের জন্য ৩-৫%, এবং উচ্চ-শক্তি সম্পন্ন ইস্পাতের জন্য ৮-১২% ক্লিয়ারেন্স প্রয়োজন। অত্যধিক কম ক্লিয়ারেন্স টুলের অত্যধিক ক্ষয় ঘটায় এবং টনেজ প্রয়োজনীয়তা বৃদ্ধি করে, অন্যদিকে অত্যধিক ক্লিয়ারেন্স বার্র (বুর) সৃষ্টি করে এবং মাত্রাগত অসঙ্গতি ঘটায়। উপযুক্ত ক্লিয়ারেন্স কাটিং অপারেশনের সময় পরিষ্কার ফ্র্যাকচার প্যাটার্ন নিশ্চিত করে।

৪. প্রোগ্রেসিভ ডাই এবং সাধারণ ডাই-এর মধ্যে কীভাবে বেছে নেবেন?

সিদ্ধান্তটি উৎপাদন পরিমাণ এবং মোট মালিকানা খরচের উপর নির্ভর করে। প্রগ্রেসিভ ডাইগুলির দাম $৫০,০০০-$১০০,০০০+ হতে পারে, কিন্তু এগুলি প্রতি মিনিটে ৩০-৬০+ স্ট্রোক অর্জন করে এবং ন্যূনতম শ্রম প্রয়োজন হয়। সাধারণ ডাইগুলির দাম $৮,০০০-$১৫,০০০, কিন্তু এগুলির জন্য প্রতিটি অপারেশনের মধ্যে ম্যানুয়াল হ্যান্ডলিং প্রয়োজন। ব্রেক-ইভেন পয়েন্টটি সাধারণত বছরে ১০,০০০-২০,০০০ পার্টের মধ্যে পড়ে। পাঁচ বছরে ৫০০,০০০ পার্টের জন্য, প্রগ্রেসিভ ডাইগুলি উচ্চ প্রাথমিক বিনিয়োগ সত্ত্বেও প্রতি পার্টের খরচ উল্লেখযোগ্যভাবে কম করে দেয়। প্রাথমিক টুলিংয়ের দামের পাশাপাশি সেটআপ সময়, দ্বিতীয়ক অপারেশন এবং মান নিয়ন্ত্রণের প্রয়োজনীয়তা বিবেচনা করুন।

৫. আমার ডাই সরবরাহকারীর কাছে কোন সার্টিফিকেশনগুলি খুঁজে নেওয়া উচিত?

প্রধান সার্টিফিকেশনগুলির মধ্যে রয়েছে বেসলাইন মান ব্যবস্থাপনার জন্য ISO 9001:2015, অটোমোটিভ শিল্পের প্রয়োজনীয়তার জন্য IATF 16949, এয়ারোস্পেস অ্যাপ্লিকেশনের জন্য AS9100 এবং বিশেষায়িত প্রক্রিয়ার জন্য NADCAP। IATF 16949-সার্টিফাইড সরবরাহকারীরা, যেমন শাওই, OEM-দের দ্বারা প্রয়োজনীয় কঠোর প্রক্রিয়া নিয়ন্ত্রণ প্রদর্শন করে এবং প্রায়শই ৯৩% প্রথম-পাস অনুমোদন হার অর্জন করে। সার্টিফিকেশনের বাইরে, সিমুলেশন ক্ষমতা, CMM পরীক্ষা সরঞ্জাম এবং প্রকৌশলী গভীরতা মূল্যায়ন করুন। যেসব সরবরাহকারী উৎপাদনের আগে ডিজাইন যাচাইকরণের জন্য CAE সিমুলেশন প্রদান করে, তারা ট্রাইআউট পুনরাবৃত্তি এবং পুনর্কাজ খরচ উল্লেখযোগ্যভাবে কমিয়ে দেয়।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —