ষ্ট্রাকচারের জন্য কোনটি বেশি শক্তিশালী: আনাজ করা না তৈরি করা অংশ?

সংক্ষেপে

গঠনমূলক অ্যাপ্লিকেশনের ক্ষেত্রে, ফোর্জড পার্টস সাধারণত ফ্যাব্রিকেটেড পার্টসের চেয়ে বেশি শক্তিশালী, টেকসই এবং নির্ভরযোগ্য। ফোর্জিং তীব্র চাপ এবং তাপ ব্যবহার করে ধাতুকে আকৃতি দেয়, যা ধাতব শস্যের একটি অবিচ্ছিন্ন এবং সারিবদ্ধ গঠন তৈরি করে এবং আঘাত ও ক্লান্তির বিরুদ্ধে প্রতিরোধ ক্ষমতা বৃদ্ধি করে। ফ্যাব্রিকেশন, যেখানে আলাদা আলাদা ধাতব অংশগুলি ওয়েল্ডিং বা যুক্ত করে তৈরি করা হয়, নকশার ক্ষেত্রে বেশি নমনীয়তা প্রদান করে এবং কাস্টম বা কম পরিমাণের প্রকল্পের জন্য প্রায়শই আরও খরচ-কার্যকর হয়, কিন্তু এর শক্তি ওয়েল্ডগুলির গুণমানের উপর নির্ভর করে।

মূল প্রক্রিয়াগুলির প্রতি বোঝা: ফোরজিং এবং ফ্যাব্রিকেশন

গঠনমূলক উপাদানগুলির নিরাপত্তা, দীর্ঘস্থায়িত্ব এবং কর্মদক্ষতা নিশ্চিত করার জন্য সঠিক উৎপাদন প্রক্রিয়া নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ। ফোরজিং এবং ফ্যাব্রিকেশনের মধ্যে সিদ্ধান্ত নেওয়া প্রতিটি পদ্ধতি মৌলিকভাবে কীভাবে কাজ করে এবং চূড়ান্ত পণ্যের যান্ত্রিক বৈশিষ্ট্যগুলিকে কীভাবে প্রভাবিত করে তা বোঝার উপর নির্ভর করে।

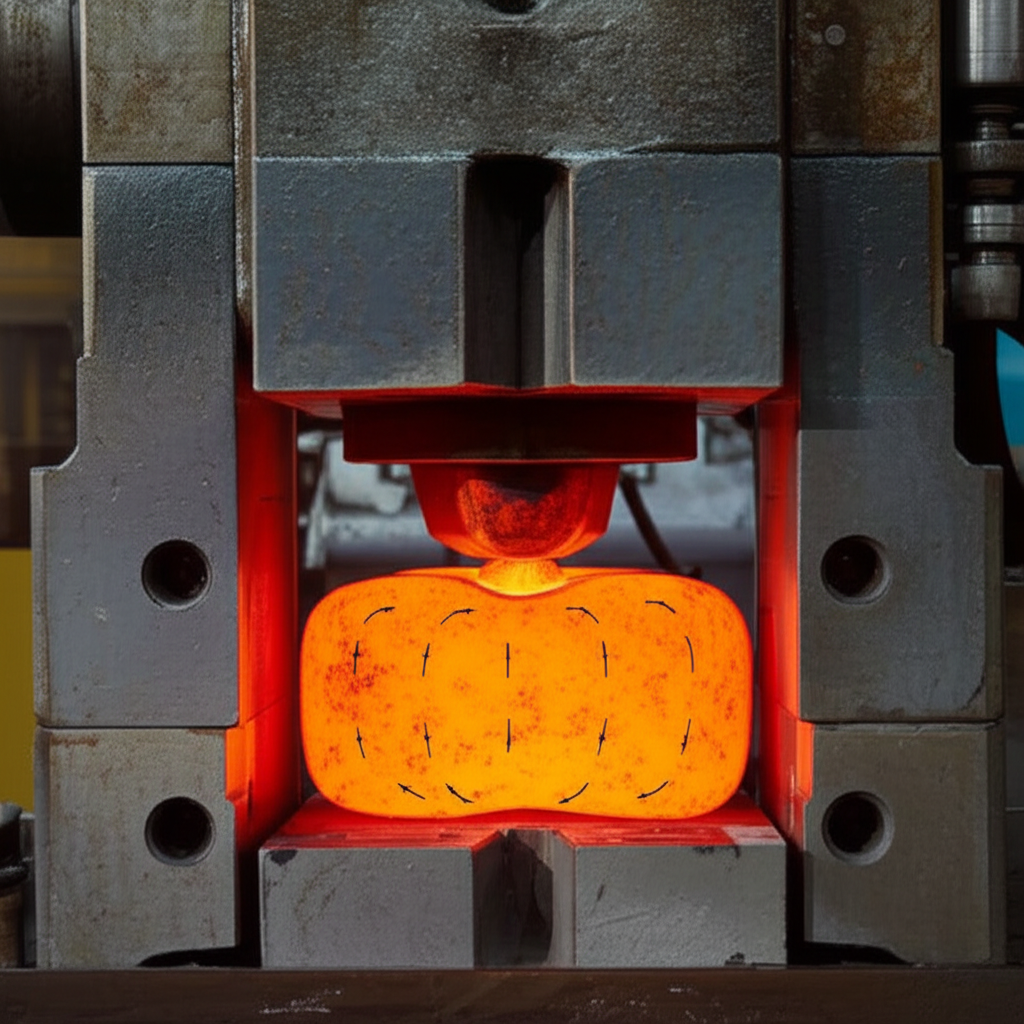

ফোরজিং হল একটি ধাতু প্রক্রিয়াকরণ পদ্ধতি যা স্থানীয়ভাবে চাপ প্রয়োগের মাধ্যমে ধাতুর একটি একক টুকরোকে আকৃতি দেয়, প্রায়শই উচ্চ তাপমাত্রায়। ধাতুকে তখন পর্যন্ত উত্তপ্ত করা হয় যতক্ষণ না এটি নমনীয় হয়ে ওঠে, এবং তারপর এটিকে আঘাত করে বা ডাই-এ চেপে প্রয়োজনীয় আকৃতি দেওয়া হয়। এই তীব্র বিকৃতি ধাতুর অভ্যন্তরীণ গ্রেইন কাঠামোকে পরিশোধিত করে, অংশগুলির রূপরেখার সাথে এটিকে সারিবদ্ধ করে। অবিচ্ছিন্ন গ্রেইন প্রবাহ হল এই কারণ যে ফোরজড অংশগুলি শ্রেষ্ঠ শক্তি এবং দৃঢ়তা প্রদর্শন করে, কারণ এটি অভ্যন্তরীণ ফাঁক এবং অসঙ্গতি দূর করে যা চাপের অধীনে উপাদানের ব্যর্থতার কারণ হতে পারে। ফোরজড অংশগুলি তাদের উচ্চ টেনসাইল শক্তি, আঘাত প্রতিরোধ এবং ক্লান্তি জীবনের জন্য পরিচিত।

অপরদিকে, ফ্যাব্রিকেশন হল একটি যোগজুক্ত বা সংযোজন প্রক্রিয়া। এতে চূড়ান্ত গঠন তৈরি করার জন্য ধাতুর আলাদা আলাদা টুকরো কাটা, বাঁকানো এবং সংযুক্ত করা হয়। এই আলাদা উপাদানগুলি ওয়েল্ডিং, বোল্টিং বা রিভেটিং-এর মতো কৌশল ব্যবহার করে একসঙ্গে যুক্ত করা হয়। যদিও ফ্যাব্রিকেশন এমন জটিল এবং বৃহৎ পরিসরের ডিজাইন তৈরির ক্ষেত্রে অপার নমনীয়তা প্রদান করে যা ঘষা প্রক্রিয়ায় তৈরি করা অসম্ভব হতে পারে, তবু চূড়ান্ত অংশের শক্তি অন্তর্নিহিতভাবে এর যৌথগুলির শক্তির দ্বারা সীমাবদ্ধ। উদাহরণস্বরূপ, ওয়েল্ডিং দুর্বলতার বিন্দু, অবশিষ্ট চাপ এবং সম্ভাব্য ত্রুটি সৃষ্টি করতে পারে যা উপাদানটির সামগ্রিক অখণ্ডতাকে ক্ষতিগ্রস্ত করতে পারে, বিশেষ করে উচ্চ চাপ বা চক্রাকার লোডিংয়ের পরিবেশে।

মুখোমুখি তুলনা: কাঠামোগত ব্যবহারের জন্য প্রধান পার্থক্যকারীগণ

গঠনমূলক অ্যাপ্লিকেশনের জন্য ফোর্জড এবং ফ্যাব্রিকেটেড অংশগুলির মধ্যে তুলনা করার সময়, কয়েকটি গুরুত্বপূর্ণ বিষয় সঠিক পছন্দ নির্ধারণ করে। শক্তি, ডিজাইনের স্বাধীনতা এবং খরচের মধ্যে আপস-ভাবনা সিদ্ধান্ত গ্রহণ প্রক্রিয়ার কেন্দ্রবিন্দুতে থাকে। সাধারণত ফোর্জিং একটি শক্তিশালী, আরও নির্ভরযোগ্য উপাদান তৈরি করে, যেখানে ফ্যাব্রিকেশন বেশি নমনীয়তা প্রদান করে এবং অনন্য বা ছোট ব্যাচ উৎপাদনের জন্য প্রায়শই আরও অর্থনৈতিক হয়।

শক্তি এবং দৈর্ঘ্য

ফোর্জিংয়ের সবচেয়ে গুরুত্বপূর্ণ সুবিধা হল এর অসাধারণ ওজনের তুলনায় শক্তির অনুপাত। ফোর্জিং প্রক্রিয়াটি অংশের আকৃতি অনুসরণ করে এমন একটি অবিচ্ছিন্ন গ্রেন প্রবাহ তৈরি করে, যা দুর্বল স্থানগুলি দূর করে এবং এর যান্ত্রিক বৈশিষ্ট্যগুলি উন্নত করে। কিছু বিশ্লেষণ অনুযায়ী, ফোর্জ করা অংশগুলির উৎপাদন শক্তি 26% পর্যন্ত বেশি হতে পারে অন্যান্য পদ্ধতিতে তৈরি উপাদানগুলির চেয়ে বেশি। এটি তাদের আঘাত এবং ক্লান্তি ব্যর্থতার জন্য অত্যন্ত প্রতিরোধী করে তোলে। তবে, নির্মিত অংশগুলি তাদের ওয়েল্ডেড জয়েন্টগুলির অখণ্ডতার উপর নির্ভর করে। উচ্চ-মানের ওয়েল্ডিং সহ, একটি ওয়েল্ডের চারপাশের তাপ-প্রভাবিত অঞ্চলের ভিত্তি ধাতুর চেয়ে ভিন্ন যান্ত্রিক বৈশিষ্ট্য থাকতে পারে, চক্রীয় চাপের অধীনে ব্যর্থতার সম্ভাব্য বিন্দু তৈরি করে।

উপাদানের অখণ্ডতা এবং নির্ভরযোগ্যতা

উৎক্ষেপণ একটি সান্দ্র, অনুজ্জ্বল উপাদান গঠন তৈরি করে। এই সমরূপতা ভবিষ্যদ্বাণীযোগ্য কর্মক্ষমতা এবং নির্ভরযোগ্যতা নিশ্চিত করে, যা গুরুত্বপূর্ণ কাঠামোগত অ্যাপ্লিকেশনগুলির জন্য অপরিহার্য যেখানে ব্যর্থতা কোনও বিকল্প নয়। একাধিক টুকরো এবং জয়েন্ট সহ নির্মিত কাঠামোগুলির অসম্পূর্ণ ওয়েল্ড প্রবেশাধিকার, ফাটল বা ছিদ্রযুক্ততার মতো লুকানো ত্রুটির উচ্চতর সম্ভাবনা রয়েছে। এই অসঙ্গতি গুলি শনাক্ত করা কঠিন হতে পারে এবং সময়ের সাথে সাথে ছড়িয়ে পড়তে পারে, যা আগাগোড়া ব্যর্থতার দিকে নিয়ে যায়। একক টুকরো উৎক্ষিপ্ত অংশের সমসত্ত্ব প্রকৃতি এর কাঠামোগত অখণ্ডতার উপর আরও বেশি আস্থা প্রদান করে।

নকশার জটিলতা এবং বহুমুখিতা

নকশা নমনীয়তার ক্ষেত্রে ফ্যাব্রিকেশনের স্পষ্ট সুবিধা রয়েছে। যেহেতু এটি উপাদানগুলি সংযুক্ত করে তৈরি হয়, তাই এটি বড়, জটিল এবং কাস্টম কাঠামো তৈরি করতে ব্যবহৃত হতে পারে যা ফোরজিংয়ের মাধ্যমে উৎপাদন করা অব্যবহারিক বা অত্যধিক খরচসাপেক্ষ হতে পারে। ডাইয়ের প্রয়োজনীয়তার কারণে ফোরজিংয়ের সীমাবদ্ধতা রয়েছে, যা তৈরি করা জটিল এবং ব্যয়বহুল হতে পারে, যা একক অংশ বা অত্যন্ত জটিল জ্যামিতির জন্য কম উপযুক্ত করে তোলে। বিশেষভাবে তৈরি কাঠামো, স্থাপত্য উপাদান এবং যেসব ক্ষেত্রে নকশার অভিযোজন সর্বোচ্চ গুরুত্বপূর্ণ, সেসব ক্ষেত্রে ফ্যাব্রিকেশন আদর্শ পছন্দ।

খরচ সংক্রান্ত প্রভাব

প্রতিটি পদ্ধতির খরচ-কার্যকারিতা উৎপাদনের পরিমাণের উপর অত্যধিক নির্ভরশীল। ফোরজিংয়ের জন্য টুলিং এবং ডাইগুলিতে প্রাথমিক বড় বিনিয়োগের প্রয়োজন হয়, যা উচ্চ পরিমাণে উৎপাদনের ক্ষেত্রে আরও অর্থনৈতিক করে তোলে যেখানে সময়ের সাথে সাথে প্রতি অংশের খরচ কমে যায়। ছোট ব্যাচ বা প্রোটোটাইপের জন্য, উচ্চ টুলিং খরচ এড়ানোর কারণে ফ্যাব্রিকেশন সাধারণত কম খরচে হয়। তবে, মোট জীবনকালের খরচ বিবেচনা করা অপরিহার্য। ফোরজড অংশগুলির শ্রেষ্ঠ স্থায়িত্বের ফলে দীর্ঘতর সেবা জীবন এবং কম রক্ষণাবেক্ষণ বা প্রতিস্থাপনের খরচ হতে পারে, চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলিতে দীর্ঘমেয়াদী মান প্রদান করতে পারে যা এখানে বিশেষজ্ঞদের দ্বারা উল্লেখ করা হয়েছে Greg Sewell Forgings .

| বৈশিষ্ট্য | গঠিত অংশ | ফ্যাব্রিকেটেড পার্টস |

|---|---|---|

| শক্তিশালীতা এবং দৃঢ়তা | অবিচ্ছিন্ন গ্রেন প্রবাহ এবং উচ্চ ঘনত্বের কারণে শ্রেষ্ঠ। চমৎকার ক্লান্তি এবং আঘাত প্রতিরোধ। | যৌথ এবং ওয়েল্ডের গুণমানের উপর নির্ভর করে শক্তি সীমিত, যা সম্ভাব্য ব্যর্থতার বিন্দু হতে পারে। |

| কাঠামোগত অখণ্ডতা | একক-অংশের, সমসত্ত্ব গঠনের কারণে উচ্চ নির্ভরযোগ্যতা। যৌথ থেকে লুকানো ত্রুটি নেই। | ওয়েল্ডিংয়ে ছিদ্রতা বা ফাটলের মতো ত্রুটির সম্ভাবনা। কঠোর পরিদর্শনের প্রয়োজন। |

| ডিজাইন নমনীয়তা | ডাইয়ের জটিলতা দ্বারা সীমিত। সহজ, পুনরাবৃত্তিমূলক আকৃতির জন্য সবচেয়ে ভাল। | উচ্চ নমনীয়তা। বড়, জটিল বা কাস্টম ডিজাইনের জন্য আদর্শ। |

| খরচ | প্রাথমিক টুলিং খরচ উচ্চ। উচ্চ-পরিমাণ উৎপাদনের জন্য খরচ-কার্যকর। | প্রাথমিক সেটআপ খরচ কম। কম পরিমাণ এবং একক প্রকল্পের জন্য অর্থনৈতিক। |

অ্যাপ্লিকেশন-নির্দিষ্ট গাইডলাইন: ফোর্জড বনাম ফ্যাব্রিকেটেড কখন বেছে নেবেন

সঠিক প্রক্রিয়া নির্বাচন করা শেষ পর্যন্ত অ্যাপ্লিকেশনের নির্দিষ্ট চাহিদার উপর নির্ভর করে। কোন একক উত্তর নেই; পারফরম্যান্সের চাহিদা, ডিজাইনের জটিলতা, উৎপাদন পরিমাণ এবং বাজেটের একটি যত্নশীল মূল্যায়নের প্রয়োজন হয়। প্রতিটি পদ্ধতির জন্য আদর্শ পরিস্থিতি বুঝতে পারলে প্রকৌশলী এবং ডিজাইনাররা আরও তথ্যসহকারে সিদ্ধান্ত নিতে পারেন।

ফোর্জড অংশের জন্য আদর্শ পরিস্থিতি

উচ্চ চাপ, ভারী ভার এবং চরম অবস্থার সম্মুখীন উপাদানগুলির জন্য ফোরজিং হল পছন্দের পদ্ধতি যেখানে নির্ভরযোগ্যতা সর্বোচ্চ গুরুত্বপূর্ণ। এর স্বাভাবিক শক্তি এবং ক্লান্তি প্রতিরোধের কারণে এটি গুরুত্বপূর্ণ অ্যাপ্লিকেশনগুলিতে অপরিহার্য। উদাহরণস্বরূপ:

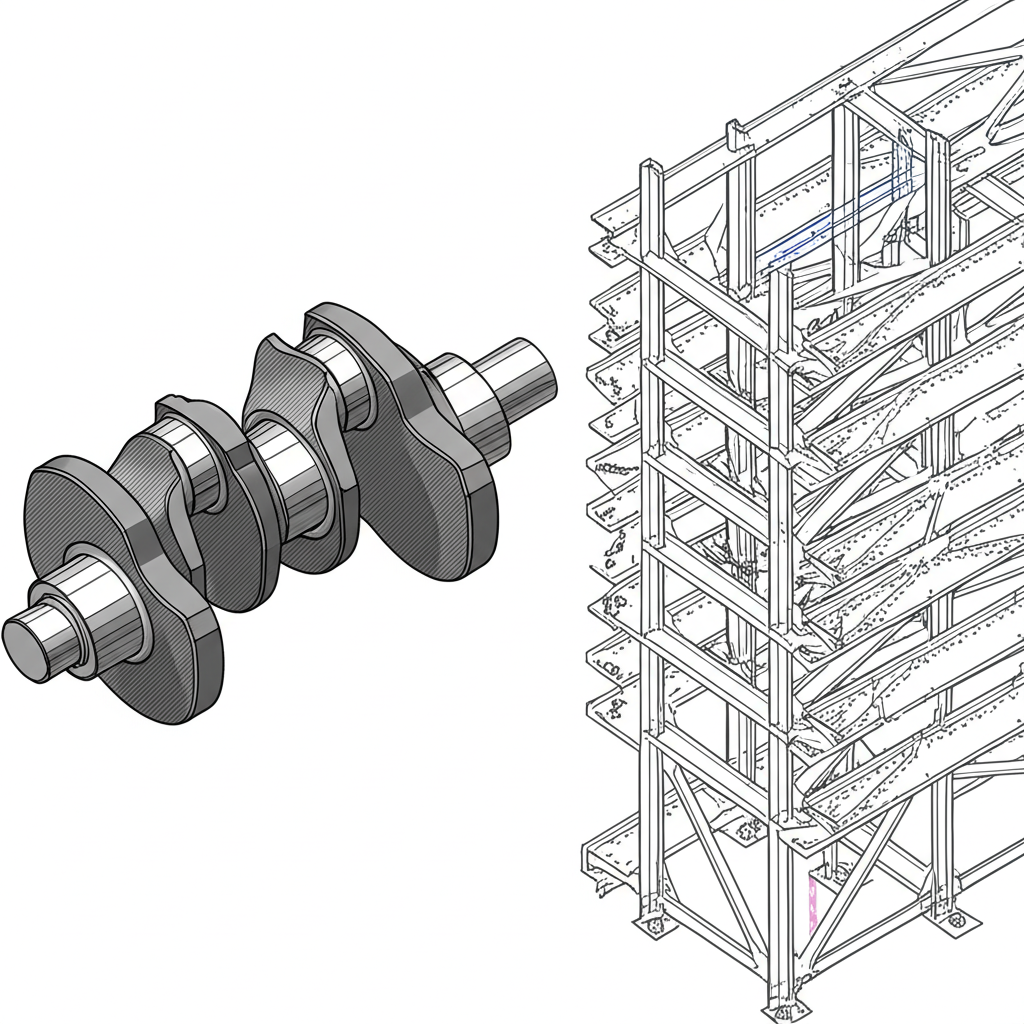

- অটোমোবাইল উপাদান: ক্র্যাঙ্কশ্যাফট, সংযোগকারী রড এবং সাসপেনশন অংশগুলি যা ধ্রুবক কম্পন এবং চাপ সহ্য করতে হয়। শক্তিশালী এবং নির্ভরযোগ্য অটোমোটিভ উপাদানের জন্য, কিছু কোম্পানি উচ্চ-মানের হট ফোরজিংয়ে বিশেষজ্ঞ। উদাহরণস্বরূপ শাওই মেটাল টেকনোলজির মতো কাস্টম ফোরজিং পরিষেবা অটোমোটিভ শিল্পের জন্য প্রোটোটাইপিং থেকে শুরু করে বৃহৎ উৎপাদন পর্যন্ত সমাধান প্রদান করে।

- মহাকাশ এবং প্রতিরক্ষা: ল্যান্ডিং গিয়ার, টারবাইন ডিস্ক এবং কাঠামোগত এয়ারফ্রেম উপাদান যেখানে শক্তি-থেকে-ওজন অনুপাত এবং ব্যর্থতা প্রতিরোধ গুরুত্বপূর্ণ।

- তেল ও গ্যাস শিল্প: ভাল্ব, ফ্ল্যাঞ্জ এবং ফিটিং যা উচ্চ চাপে এবং ক্ষয়কারী পরিবেশে কাজ করে।

- ভারী যন্ত্রপাতি: গিয়ার, শ্যাফট এবং লিফটিং হার্ডওয়্যার যা নির্মাণ এবং খনি সরঞ্জামে সর্বোচ্চ স্থায়িত্বের প্রয়োজন হয়।

ফ্যাব্রিকেটেড অংশগুলির জন্য আদর্শ পরিস্থিতি

যেখানে ডিজাইনের নমনীয়তা, কাস্টমাইজেশন এবং গতি সর্বোচ্চ উপাদানের শক্তি অর্জনের চেয়ে বেশি গুরুত্বপূর্ণ, সেই অ্যাপ্লিকেশনগুলিতে ফ্যাব্রিকেশন উজ্জ্বল হয়। এটি বড় আকারের বা অনন্য প্রকল্পের জন্য উপযুক্ত। আদর্শ পরিস্থিতিগুলি হল:

- স্ট্রাকচারাল স্টিল ফ্রেমওয়ার্ক: বিল্ডিং এবং সেতুগুলির জন্য বীম, কলাম এবং ট্রাস যেখানে বড়, কাস্টমাইজড উপাদানগুলির প্রয়োজন হয়।

- কাস্টম মেশিনারি এবং সরঞ্জাম: বিশেষায়িত শিল্প মেশিনের জন্য ফ্রেম, হাউজিং এবং সাপোর্ট যা কম পরিমাণে তৈরি করা হয়।

- প্রোটোটাইপিং: ব্যয়বহুল ফোরজিং ডাই-এ বিনিয়োগের আগে পরীক্ষা এবং বৈধতা নির্ধারণের জন্য ডিজাইনের প্রাথমিক সংস্করণ তৈরি করা।

- আর্কিটেকচারাল মেটালওয়ার্ক: কাস্টম সিঁড়ি, রেলিং এবং সজ্জামূলক উপাদান যেখানে সৌন্দর্যমূলক ডিজাইন এবং ফর্ম মূল চালিকাশক্তি।

একটি দ্রুত রেফারেন্স: সুবিধা এবং অসুবিধাগুলি

প্রতিটি উৎপাদন প্রক্রিয়ার প্রাথমিক সুবিধা এবং অসুবিধাগুলি বিশ্লেষণ করে কাঠামোগত অংশগুলির জন্য প্রধান আপসের সারাংশ দেওয়া হল।

ফোরজিং

সুবিধাসমূহ

- অত্যধিক শক্তি: সারিবদ্ধ গঠন অসাধারণ টেনসাইল শক্তি, কঠোরতা এবং ক্লান্তি প্রতিরোধের সুবিধা প্রদান করে।

- উচ্চ নির্ভরযোগ্যতা: একক-খণ্ড নির্মাণ জয়েন্ট এবং ওয়েল্ড সহ দুর্বল বিন্দুগুলি অপসারণ করে।

- উপকরণ দক্ষতা: বিলেট থেকে যন্ত্র প্রযুক্তির মতো বিয়োগমূলক পদ্ধতির তুলনায় উপাদানের কম অপচয় হয়।

- দীর্ঘস্থায়ীত্ব: উচ্চ চাপ, ভার বহনকারী এবং গুরুত্বপূর্ণ অ্যাপ্লিকেশনের জন্য আদর্শ, যা দীর্ঘ সেবা জীবনের দিকে নিয়ে যায়।

অভিব্যক্তি

- উচ্চ টুলিং খরচ: ডাইসের জন্য প্রাথমিক বিনিয়োগ উল্লেখযোগ্য হতে পারে, যা ছোট রানের জন্য কম লাভজনক করে তোলে।

- সীমিত ডিজাইন জটিলতা: জটিল আকৃতি, অভ্যন্তরীণ খাঁচা বা খুব বড় উপাদানগুলি ফোর্জ করা কঠিন বা অসম্ভব হতে পারে।

- দীর্ঘতর লিড টাইম: ডাই তৈরি এবং সেটআপের ফলে প্রাথমিক উৎপাদনের সময় দীর্ঘতর হতে পারে।

- মাধ্যমিক যন্ত্রচালনা: চূড়ান্ত সহনশীলতা এবং পৃষ্ঠের মান অর্জনের জন্য প্রায়শই অতিরিক্ত যন্ত্র কাটার প্রয়োজন হয়।

ফ্যাব্রিকেশন

সুবিধাসমূহ

- দুর্দান্ত ডিজাইন স্বাধীনতা: বড়, জটিল এবং অত্যন্ত কাস্টমাইজড কাঠামো তৈরি করার অনুমতি দেয়।

- কম প্রাথমিক খরচ: ব্যয়বহুল ডাইয়ের প্রয়োজন হয় না, যা প্রোটোটাইপ এবং কম পরিমাণে উৎপাদনের জন্য খরচ-কার্যকর করে তোলে।

- বহুমুখিতা: উপকরণ এবং উপাদানের আকারের বিস্তৃত পরিসর একসঙ্গে যুক্ত করা যেতে পারে।

- দ্রুত প্রোটোটাইপিং: একক অংশের জন্য দ্রুত প্রস্তুতি দ্রুত ডিজাইন পুনরাবৃত্তির অনুমতি দেয়।

অভিব্যক্তি

- ছাঁচনির্মাণের চেয়ে দুর্বল: অংশটির শক্তি সাধারণত এর সীমাবদ্ধ বিন্দু, সাধারণত ওয়েল্ড বা যৌথগুলি দ্বারা সীমাবদ্ধ থাকে।

- ত্রুটির সম্ভাবনা: যোক্ত করার ফলে ফাটল, ছিদ্রযুক্ততা এবং অবশিষ্ট চাপের মতো ঝুঁকি দেখা দিতে পারে, যা নির্ভরযোগ্যতা হ্রাস করে।

- অসঙ্গতিপূর্ণ কর্মদক্ষতা: বন্ধ-ডাই আঘাতের পুনরাবৃত্তিমূলক প্রকৃতির তুলনায় অংশ থেকে অংশে সামঞ্জস্য কম হতে পারে।

- শ্রম-ঘনিষ্ঠ: জটিল অ্যাসেম্বলিগুলির ক্ষেত্রে কাটা, ফিট করা এবং যোক্ত করার জন্য উল্লেখযোগ্য দক্ষ শ্রমের প্রয়োজন হতে পারে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. আঘাতে তৈরি এবং নির্মিত অংশগুলির মধ্যে প্রধান পার্থক্য কী?

প্রকৃত পার্থক্যটি উৎপাদন পদ্ধতি এবং ফলাফলস্বরূপ শস্যের গঠনে নিহিত। আঘাত একক ধাতব টুকরোকে তাপ ও চাপ দিয়ে আকৃতি দেয়, যা শস্যের গঠনকে অংশের আকৃতির সাথে সারিবদ্ধ করে উচ্চতর শক্তি প্রদান করে। নির্মাণ প্রক্রিয়ায় যোক্ত করার মতো পদ্ধতি ব্যবহার করে আলাদা ধাতব টুকরোগুলি একত্রিত করা হয়, যেখানে যৌগিক অংশগুলির মানের উপর শক্তি নির্ভর করে।

2. কেনার পর তৈরি অংশগুলি কি যন্ত্রচালিত অংশগুলির চেয়ে শক্তিশালী?

হ্যাঁ, সাধারণত একটি ধাতব ব্লক (বিলেট) থেকে মেশিন করা অংশগুলির চেয়ে আঘাতজাত অংশগুলি বেশি শক্তিশালী। যদিও উভয়ই একটি কঠিন টুকরো থেকে শুরু হয়, কিন্তু আঘাত প্রক্রিয়া দ্বারা ধাতুর গ্রেন গঠন পুনর্বিন্যাসিত ও পরিশোধিত হয়, যা ক্লান্তি এবং আঘাত প্রতিরোধের ক্ষমতা বৃদ্ধি করে। উৎপাদন বিশেষজ্ঞদের দ্বারা ব্যাখ্যা করা হয়েছে EZG Manufacturing মেশিনিং এই গ্রেনগুলির মধ্য দিয়ে কাটা হয়, ফলে একটি সমস্ত সমান কিন্তু অ-অপ্টিমাইজড গঠন তৈরি হয় যা আঘাতজাত উপাদানের দিকনির্দেশক শক্তির অভাব রয়েছে।

3. আঘাতজাত ইস্পাতের অসুবিধাগুলি কী কী?

আঘাতজাত করার প্রধান অসুবিধাগুলির মধ্যে রয়েছে ডাইগুলির জন্য প্রাথমিক টুলিং খরচ উচ্চ হওয়া, অত্যন্ত জটিল বা কুণ্ডলীকৃত আকৃতি তৈরি করার ক্ষেত্রে সীমাবদ্ধতা, এবং কঠোর সহনশীলতা এবং মসৃণ পৃষ্ঠের ফিনিশ অর্জনের জন্য মাধ্যমিক মেশিনিং-এর প্রয়োজন হওয়া। একবার ডাই তৈরি হয়ে গেলে ডিজাইন পরিবর্তনের ক্ষেত্রে প্রক্রিয়াটি কম নমনীয় হয়।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —