ডাই কাস্ট অ্যালুমিনিয়ামে ত্রুটিহীন পাউডার কোটিং ব্যাখ্যা করা

সংক্ষেপে

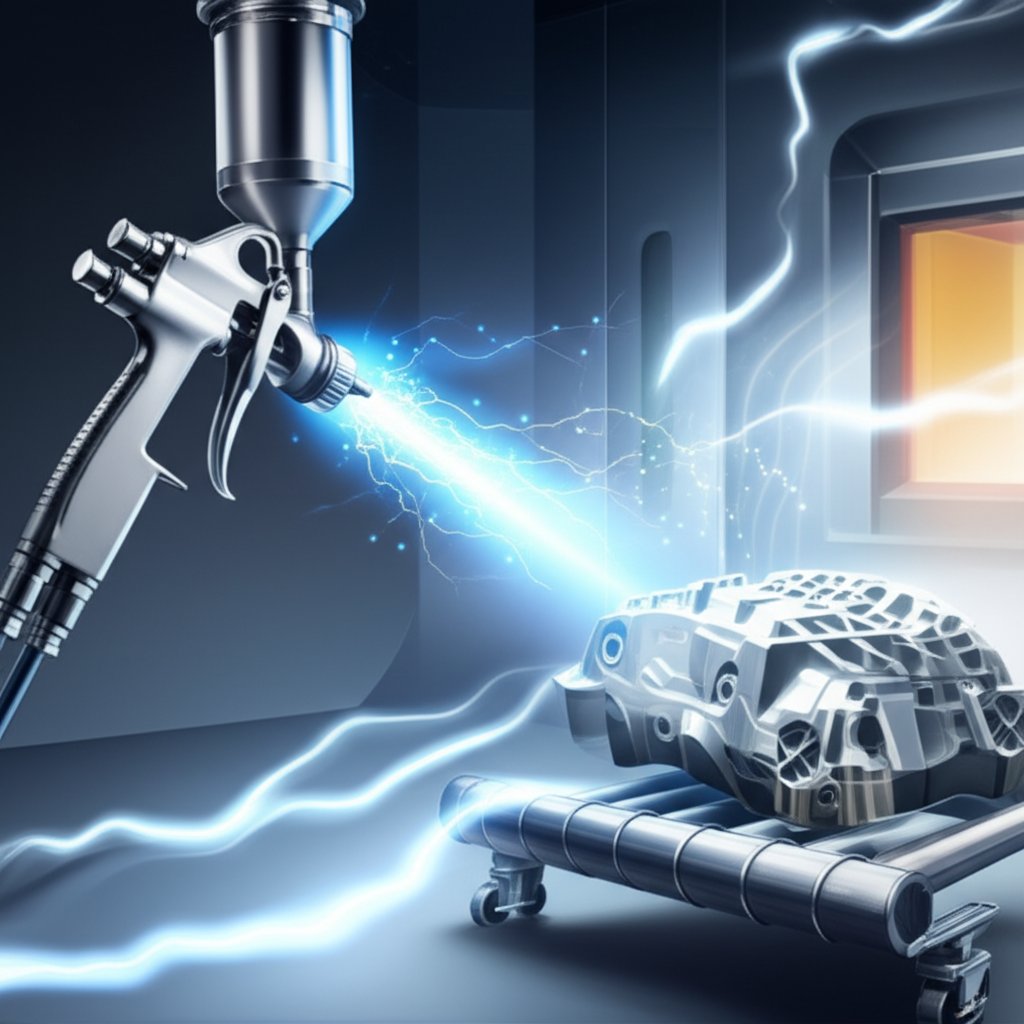

হ্যাঁ, ডাই-কাস্ট অ্যালুমিনিয়ামে পাউডার কোটিং করা সম্ভব এবং এটি শুধুমাত্র সম্ভবই নয় বরং একটি অত্যন্ত সুপারিশকৃত ফিনিশিং পদ্ধতি। এটি একটি দীর্ঘস্থায়ী, সুরক্ষামূলক এবং সৌন্দর্যমূলক ফিনিশ প্রদান করে যা খুব সহজেই সাধারণ পেইন্টের চেয়ে ভালো কর্মক্ষমতা দেখায়। সফলতা নির্ভর করে পৃষ্ঠতল প্রস্তুতির ওপর, যার মধ্যে রয়েছে গভীরভাবে পরিষ্কার করা এবং আউটগ্যাসিং নামক একটি গুরুত্বপূর্ণ প্রি-বেকিং পদক্ষেপ, তারপর পাউডারটি ইলেকট্রোস্ট্যাটিকভাবে প্রয়োগ করা হয় এবং তাপ দ্বারা কিউর করা হয়।

ডাই-কাস্ট অ্যালুমিনিয়ামে পাউডার কোটিংয়ের সুবিধাসমূহ

ডাই-কাস্ট অ্যালুমিনিয়ামের জন্য সঠিক ফিনিশ বেছে নেওয়া কর্মক্ষমতা এবং দীর্ঘস্থায়িত্বের জন্য অত্যন্ত গুরুত্বপূর্ণ। দীর্ঘস্থায়ীত্ব, সৌন্দর্যগত নমনীয়তা এবং পরিবেশগত সুবিধার অনন্য সমন্বয়ের কারণে অনেক অ্যাপ্লিকেশনের জন্য পাউডার কোটিং একটি শ্রেষ্ঠ পছন্দ হিসাবে উঠে এসেছে। তরল পেইন্টের বিপরীতে, যা দ্রাবকের উপর নির্ভর করে, পাউডার কোটিং একটি শুষ্ক ফিনিশিং প্রক্রিয়া যেখানে একটি পলিমার রজন পাউডার ইলেকট্রোস্ট্যাটিকভাবে প্রয়োগ করা হয় এবং তারপর তাপ দ্বারা কিউর করা হয়, যা ধাতুর উপর একটি শক্ত, স্থিতিস্থাপক আবরণ তৈরি করে।

এই প্রক্রিয়াটি এমন একটি ফিনিশের জন্ম দেয় যা আকারে অনেক বেশি শক্তিশালী এবং শারীরিক ও পরিবেশগত চাপের প্রতি বেশি প্রতিরোধী। এটি চিপিং, আঁচড়ানো এবং ঘষামাজার বিরুদ্ধে চমৎকার সুরক্ষা প্রদান করে, যা ভারী ব্যবহারের জন্য বা কঠোর অবস্থার সম্মুখীন হওয়ার জন্য উপযুক্ত অংশগুলির জন্য আদর্শ। তাপীয় বন্ডিং প্রক্রিয়াটি তরল রংয়ের চেয়ে অনেক বেশি ঘন একটি কোটিং তৈরি করে যাতে গলে পড়া বা ঝোলার ঝুঁকি ছাড়াই জটিল আকৃতির ক্ষেত্রেও সমান সুরক্ষা নিশ্চিত করে।

এছাড়াও, পাউডার কোটিংয়ের রাসায়নিক গঠন ক্ষয়, আলট্রাভায়োলেট রশ্মি এবং বিভিন্ন রাসায়নিকের বিরুদ্ধে শক্তিশালী সুরক্ষা প্রদান করে। অটোমোটিভ বা ম্যারিন অ্যাপ্লিকেশনগুলির মতো চাপা পরিবেশে ব্যবহৃত উপাদানগুলির জন্য এটি একেবারে উপযুক্ত। উদাহরণস্বরূপ, অটোমোটিভ শিল্পের জন্য উচ্চ-কার্যকারিতা সম্পন্ন উপাদান উৎপাদনের ক্ষেত্রে, একটি টেকসই ফিনিশ অপরিহার্য। অটোমোটিভ ফোরজিং পার্টসের মতো নির্ভুলভাবে প্রকৌশলী সমাধানগুলির জন্য, একটি উচ্চমানের ফিনিশ কার্যকারিতা এবং দীর্ঘায়ু নিশ্চিত করে। এয়ারোস্পেস থেকে শুরু করে টেলিকমিউনিকেশন পর্যন্ত খাতগুলির অনেক অ্যাপ্লিকেশন তাদের পণ্যগুলির পরিষেবা জীবন বাড়ানোর এবং রক্ষণাবেক্ষণ খরচ কমানোর জন্য এই উন্নত সুরক্ষার উপর নির্ভর করে।

অ্যালুমিনিয়াম ডাই-কাস্টিংয়ে পাউডার কোটিংয়ের প্রধান সুবিধাগুলি হল:

- অত্যধিক স্থিতিশীলতা: কিউয়ার করা কোটিং একটি শক্তিশালী, ঘষা-প্রতিরোধী স্তর তৈরি করে যা আঘাত সহ্য করতে পারে এবং স্ক্র্যাচ এবং চিপগুলি থেকে ক্ষতি কমায়।

- ক্ষয়ক্ষতি প্রতিরোধ: এটি একটি নিরবচ্ছিন্ন বাধা তৈরি করে যা আর্দ্রতা, রাসায়নিক এবং লবণ থেকে অ্যালুমিনিয়াম সাবস্ট্রেটকে রক্ষা করে এবং কার্যকরভাবে ক্ষয় প্রতিরোধ করে।

- সৌন্দর্যগত বহুমুখিতা: পাউডার কোটিং বিভিন্ন রঙ, টেক্সচার এবং চকচকে মাত্রায় পাওয়া যায়, যা নির্দিষ্ট ডিজাইনের প্রয়োজনীয়তা পূরণের জন্য ব্যাপক কাস্টমাইজেশনের অনুমতি দেয়।

- পরিবেশ-বান্ধব প্রক্রিয়া: প্রয়োগ প্রক্রিয়াটি সীমিত পরিমাণে উদ্বায়ী জৈব যৌগ (VOCs) নির্গত করে, যা দ্রাবক-ভিত্তিক রংয়ের তুলনায় এটিকে আরও পরিবেশ-বান্ধব পছন্দ করে তোলে। অতিরিক্ত স্প্রে করা পাউডার সংগ্রহ করে পুনরায় ব্যবহার করা যেতে পারে, যা বর্জ্য হ্রাস করে।

- সুষম আবরণ: ইলেকট্রোস্ট্যাটিক প্রয়োগ পদ্ধতি নিশ্চিত করে যে পাউডারটি অংশটির চারপাশে ঘুরে আসে, জটিল ডিজাইন এবং পৌঁছানোর কঠিন জায়গাগুলিতেও ধ্রুবক আবরণ প্রদান করে।

একটি নিখুঁত ফিনিশের জন্য ঢালাই অ্যালুমিনিয়াম প্রস্তুত করা

ডাই-কাস্ট অ্যালুমিনিয়ামের উপর দীর্ঘস্থায়ী, টেকসই পাউডার কোট অর্জনের ক্ষেত্রে সবচেয়ে গুরুত্বপূর্ণ বিষয় হল পৃষ্ঠতল প্রস্তুতি। ঢালাই অ্যালুমিনিয়ামের ছিদ্রযুক্ত প্রকৃতি বাতাস এবং দূষণকারী পদার্থ আটকে রাখতে পারে, যা যদি সঠিকভাবে পরিচালনা না করা হয়, তবে বুদবুদ, পিনহোল এবং খারাপ আসঞ্জনের মতো ত্রুটির কারণ হবে। পাউডারটি সঠিকভাবে আসঞ্জিত হওয়া এবং চূড়ান্ত ফিনিশ মসৃণ ও টেকসই হওয়া নিশ্চিত করার জন্য একটি নির্ভুল বহু-ধাপী প্রস্তুতি প্রক্রিয়া অপরিহার্য।

এই ধাপগুলির যেকোনোটি বাদ দেওয়া হলে সম্পূর্ণ কোটিংয়ের অখণ্ডতা ক্ষতিগ্রস্ত হবে। উদাহরণস্বরূপ, অংশটি সঠিকভাবে আউটগ্যাস না করা হওয়া পৃষ্ঠতলের ত্রুটির একটি সাধারণ কারণ। যখন অংশটি কিউরিং ওভেনে উত্তপ্ত হয়, তখন আটকে থাকা যেকোনো গ্যাস প্রসারিত হয় এবং গলিত পাউডারের মধ্য দিয়ে চাপ দিয়ে বেরিয়ে আসে, ফলে চূড়ান্ত ফিনিশে ফোসকা বা পিনহোল থেকে যায়। একইভাবে, যথেষ্ট পরিমাণে পরিষ্কার না করলে তেল বা অবশিষ্টাংশের একটি আস্তরণ থেকে যায় যা পাউডারকে ধাতব পৃষ্ঠের সাথে আসঞ্জিত হতে বাধা দেয়, যার ফলে পরবর্তীতে খসে পড়া বা ছিঁড়ে যাওয়ার মতো সমস্যা দেখা দেয়।

অনুকূল প্রস্তুতির জন্য এই প্রয়োজনীয় ধাপগুলি অনুসরণ করুন:

- পরিষ্করণ এবং ডিগ্রিজিং: সমস্ত পৃষ্ঠের দূষণকারী পদার্থ অপসারণ করা হল প্রথম ধাপ। এতে কাস্টিংয়ের পৃষ্ঠ থেকে যেকোনো তেল, গ্রিজ, ধুলো বা প্রক্রিয়াজাত অবশিষ্টাংশগুলি সম্পূর্ণরূপে ধুয়ে ফেলার জন্য ক্ষারীয় ক্লিনার, দ্রাবক বা আলট্রাসোনিক পরিষ্করণের ব্যবহার অন্তর্ভুক্ত থাকে। একটি সম্পূর্ণ পরিষ্কার পৃষ্ঠ হল সফল কোটিংয়ের ভিত্তি।

- যান্ত্রিক চিকিত্সা: শক্তিশালী আসঞ্জন তৈরি করার জন্য পৃষ্ঠের প্রোফাইল তৈরি করতে বালি ছোড়ানো বা শট ব্লাস্টিং-এর মতো যান্ত্রিক চিকিত্সা ব্যবহার করা হয়। এই প্রক্রিয়াটি যেকোনো বিদ্যমান জারণ অপসারণ করে এবং অ্যালুমিনিয়ামের পৃষ্ঠকে সামান্য খাঁজদার করে তোলে। Diecasting-mould.com এই ধাপটি পাউডার কোটিংয়ের জন্য ধাতুতে আঁকড়ে ধরার সাহায্য করে বলে বিশেষজ্ঞদের মতে।

- প্রি-বেকিং (আউটগ্যাসিং): এটি ঢালাই ধাতুগুলির জন্য একটি অত্যন্ত গুরুত্বপূর্ণ ধাপ। পাউডার প্রয়োগের আগে অংশটিকে একটি চুলায় (সাধারণত 180–200°C তাপমাত্রায়) গরম করা হয়। একটি নিবন্ধ দ্বারা উল্লেখ করা হয়েছে যে, CEX Casting , এই প্রক্রিয়াটি আউটগ্যাসিং নামে পরিচিত, যা ধাতুর ছিদ্র থেকে আটকে থাকা বাতাস বা অবশিষ্ট আর্দ্রতা বের করে দেয়, চূড়ান্ত কিউরিং পর্বের সময় ত্রুটি তৈরি হওয়া থেকে রক্ষা করে।

- রাসায়নিক রূপান্তর লেপ: সর্বোচ্চ ক্ষয় প্রতিরোধ এবং আসঞ্জনের জন্য, একটি রাসায়নিক রূপান্তর লেপ প্রয়োগ করা হয়। ক্রোমেট বা নন-ক্রোমেট দ্রবণ ব্যবহার করে প্রায়শই এই চিকিত্সাটি অ্যালুমিনিয়াম পৃষ্ঠকে পাউডার কোটের জন্য আরও গ্রহণযোগ্য করে তোলে এবং মরিচা থেকে রক্ষা করার জন্য অতিরিক্ত সুরক্ষার স্তর প্রদান করে।

পাউডার কোটিং প্রয়োগ এবং কিউরিং প্রক্রিয়া

একবার অ্যালুমিনিয়াম অংশটি সঠিকভাবে প্রস্তুত হয়ে গেলে, এটি প্রয়োগ এবং কিউরিং পর্বে চলে যায়, যেখানে শুষ্ক পাউডারটি একটি কঠিন, সুরক্ষামূলক আবরণে রূপান্তরিত হয়। ইলেক্ট্রোস্ট্যাটিক্স এবং তাপীয় রসায়নের নীতির উপর নির্ভর করে এই দ্বিপাক্ষিক প্রক্রিয়াটি একটি সমান এবং অত্যন্ত টেকসই ফিনিশ তৈরি করে। ধূলিকণা বা অন্যান্য বায়বীয় কণা থেকে দূষণ রোধ করার জন্য নিয়ন্ত্রিত পরিবেশে সম্পূর্ণ অপারেশনটি সম্পাদন করা হয়।

অ্যাপ্লিকেশনটি ইলেকট্রোস্ট্যাটিক স্প্রে প্রক্রিয়া দিয়ে শুরু হয়। শুষ্ক গুঁড়োটি একটি বিশেষ স্প্রে বন্দুকে খাওয়ানো হয় যা কণাগুলিতে একটি ধনাত্মক তড়িৎ চার্জ প্রদান করে। ডাই-কাস্ট অ্যালুমিনিয়ামের অংশটি গ্রাউন্ড করা থাকে, যা একটি তড়িৎ বিভব পার্থক্য তৈরি করে। যখন চার্জযুক্ত গুঁড়োটি অংশটির দিকে স্প্রে করা হয়, তখন এটি প্রাকৃতিকভাবে গ্রাউন্ড পৃষ্ঠের দিকে আকৃষ্ট হয় এবং এটি সমানভাবে ঘিরে ধরে। এই ইলেকট্রোস্ট্যাটিক আকর্ষণ নিশ্চিত করে যে গুঁড়োটি একটি সমান স্তরে অংশের সাথে লেগে থাকে, কোণাগুলি এবং জটিল জ্যামিতিগুলির মধ্যে প্রবেশ করে যা তরল পেইন্ট দিয়ে আবৃত করা কঠিন হত।

পাউডার প্রয়োগের পর, অংশটি সতর্কতার সাথে একটি কিউরিং ওভেনে স্থানান্তরিত হয়। 10 থেকে 20 মিনিটের জন্য সাধারণত প্রায় 200°C (400°F) তাপমাত্রায় ওভেনের ভিতরের তাপ একটি রাসায়নিক রূপান্তর শুরু করে। প্রথমত, পাউডার গলে এবং একসঙ্গে প্রবাহিত হয়, সম্পূর্ণ পৃষ্ঠের উপরে একটি ধারাবাহিক তরল আস্তরণ গঠন করে। তারপর, তাপমাত্রা বজায় রাখার সময়, একটি ক্রস-লিঙ্কিং রাসায়নিক বিক্রিয়া ঘটে, একটি ঘন, পরস্পর সংযুক্ত পলিমার নেটওয়ার্ক তৈরি করে। এই কিউরিং প্রক্রিয়া সম্পন্ন হওয়ার পর, অংশটি ওভেন থেকে বের করা হয় এবং ঠান্ডা হতে দেওয়া হয়, চূড়ান্ত, শক্ত ফিনিশে কঠিন হয়ে ওঠে।

পাউডার কোটিং বনাম অন্যান্য ফিনিশ (অ্যানোডাইজিং ও পেইন্ট)

যদিও পাউডার কোটিং বৈশিষ্ট্যের একটি আকর্ষক ভারসাম্য দেয়, তবুও এটি অ্যানোডাইজিং এবং তরল পেইন্টের মতো অন্যান্য সাধারণ অ্যালুমিনিয়াম ফিনিশের সাথে কীভাবে তুলনা করে তা বোঝা গুরুত্বপূর্ণ। প্রতিটি পদ্ধতির আলাদা সুবিধা রয়েছে এবং বিভিন্ন অ্যাপ্লিকেশনের জন্য উপযুক্ত, তাই টেকসইতা, চেহারা, খরচ এবং পরিবেশগত প্রভাবের জন্য আপনার নির্দিষ্ট প্রয়োজনীয়তার উপর ভিত্তি করে সেরা পছন্দ নির্ভর করে।

অ্যানোডাইজিং একটি তড়িৎ-রাসায়নিক প্রক্রিয়া যা অ্যালুমিনিয়ামের পৃষ্ঠে খুবই শক্ত, টেকসই এবং ক্ষয়রোধী অক্সাইড স্তর তৈরি করে। এটি ধাতুর উপরে থাকা কোনও আস্তরণ নয়, বরং এর অবিচ্ছেদ্য অংশ। তরল পেইন্ট, যা সবচেয়ে ঐতিহ্যবাহী বিকল্প, তাতে পাতলা স্তরে দ্রাবক-ভিত্তিক রঞ্জক প্রয়োগ করা হয়। এটি প্রায়শই সবচেয়ে কম খরচের বিকল্প, কিন্তু সাধারণত সবচেয়ে কম টেকসই প্রদান করে।

একটি বিস্তারিত তুলনা Gabrian.com উল্লেখ করে যে পাউডার কোটিং প্রায়শই মাঝামাঝি অবস্থান দখল করে, পেইন্টের চেয়ে ভালো টেকসইতা এবং অ্যানোডাইজিংয়ের চেয়ে বেশি রঙের বিকল্প প্রদান করে, প্রায়শই অ্যানোডাইজিংয়ের চেয়ে কম খরচে। চূড়ান্ত পছন্দটি পণ্যের নির্দিষ্ট ব্যবহার এবং ডিজাইন লক্ষ্যের উপর নির্ভর করে।

| ফিনিশ টাইপ | স্থায়িত্ব | দ্বারা ক্ষয় প্রতিরোধ | খরচ | রঙের বিকল্প | পরিবেশগত প্রভাব |

|---|---|---|---|---|---|

| পাউডার কোটিং | উচ্চ (চিপিং ও আঁচড় প্রতিরোধ করে) | চমৎকার | মাঝারি | বিশাল | নিম্ন (VOCs নেই) |

| অ্যানোডাইজিং | অত্যন্ত উচ্চ (অত্যন্ত শক্ত পৃষ্ঠ) | চমৎকার | উচ্চ | সীমিত (প্রায়শই ধাতব) | মাঝারি (অ্যাসিড জড়িত) |

| তরল পেইন্ট | নিম্ন (চিপিং এবং স্ক্র্যাচিংয়ের প্রবণ) | ভাল | কম | বিশাল | উচ্চ (VOCs ধারণ করে) |

সর্বোচ্চ কঠোরতা এবং ক্ষয় প্রতিরোধের প্রয়োজনীয়তা সহ অ্যাপ্লিকেশনগুলির জন্য, অ্যানোডাইজিং হতে পারে ভাল পছন্দ। কম খরচের প্রকল্পগুলির জন্য যেখানে টেকসই হওয়া প্রাথমিক উদ্দেশ্য নয়, সেখানে তরল পেইন্ট যথেষ্ট হতে পারে। তবে ডাই-কাস্ট অ্যালুমিনিয়ামের বেশিরভাগ অ্যাপ্লিকেশনের জন্য, পাউডার কোটিং কর্মক্ষমতা, চেহারা এবং মূল্যের আদর্শ সংমিশ্রণ প্রদান করে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. কি আপনি ডাই-কাস্টে পাউডার কোটিং করতে পারেন?

হ্যাঁ, অবশ্যই। ডাই-কাস্ট অ্যালুমিনিয়াম এবং দস্তা উপাদানগুলির জন্য পাউডার কোটিং হল একটি চমৎকার পছন্দ। এটি প্রায়শই সুরক্ষা এবং সৌন্দর্যমূলক কোটিং হিসাবে ব্যবহৃত হয়, যা এর টেকসই এবং উচ্চ-মানের চেহারার জন্য মূল্যবান। সফল ফলাফলের চাবিকাঠি হল উপাদানের স্পঞ্জতা বিবেচনা করে পৃষ্ঠতল প্রস্তুতি।

2. ঢালাই করা অ্যালুমিনিয়ামের জন্য সেরা কোটিং কী?

"সেরা" কোটিং নির্ভর করে নির্দিষ্ট অ্যাপ্লিকেশনের চাহিদার উপর। চমৎকার স্থায়িত্ব, ক্ষয় প্রতিরোধ, খরচ-কার্যকারিতা এবং রঙের বিস্তৃত বিকল্পের মধ্যে ভারসাম্য বজায় রাখার জন্য পাউডার কোটিং প্রায়শই সর্বাঙ্গীন সেরা পছন্দ হিসাবে বিবেচিত হয়। চরম ক্ষয় প্রতিরোধের জন্য অ্যানোডাইজিং আরও ভালো হতে পারে। যেসব অ্যাপ্লিকেশনে খরচ প্রধান চালিকাশক্তি এবং স্থায়িত্ব কম গুরুত্বপূর্ণ, সেগুলির জন্য তরল পেইন্ট উপযুক্ত হতে পারে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —