عملية الضغط المعدني مُفكَّكة: من الصفيحة الخام إلى القطعة الدقيقة

ما المقصود فعليًّا بعملية ضغط المعادن في التصنيع؟

هل سبق لك أن تساءلت كيف تتحول صفاحة فولاذية مسطحة إلى لوحة باب سيارة ذات شكلٍ مثالي أو غلاف إلكتروني دقيق؟ والجواب يكمن في عملية ضغط المعادن — وهي تقنية تصنيعية تُشكِّل عالمنا الحديث بطرق لا ينتبه إليها معظم الناس.

وتُعرَف عملية ضغط المعادن أيضًا باسم ختم المعادن، وهي عملية تصنيعية تتم عند درجة حرارة الغرفة، وتستخدم قوالب متخصصة وماكينات ضغط عالية الضغط لتحويل الصفائح المعدنية المسطحة إلى أشكال ثلاثية الأبعاد دقيقة من خلال تشويه بلاستيكي دائم — دون إزالة أي كمية من المادة.

إذن، ما المقصود باللكم المعدني من الناحية العملية؟ فكّر فيه على أنه تشويهٌ خاضعٌ للرقابة. وعلى عكس عمليات التشغيل الآلي التي تزيل المادة عن طريق القطع، فإن عملية الضغط المعدني تعيد تشكيل المعدن بالكامل. فتُدخل قطعة مسطحة (أو شريحة أولية) إلى المكبس، ثم تُطبَّق عليها قوة هائلة، فيخرج منها عنصر جاهز للاستخدام — وكل ذلك خلال بضع ثوانٍ فقط.

ولفهم معنى عملية اللقم المعدني، لا بد من التمييز بينها وبين فئات التشكيل الأوسع نطاقًا. ففي حين أن مصطلح «التشكيل» يشمل أي عملية تُشكِّل المعدن (بما في ذلك العمليات الساخنة مثل التزوير)، فإن «اللكم المعدني» يشير تحديدًا إلى عمليات التشكيل البارد التي تتم عند درجة حرارة الغرفة أو بالقرب منها. وهذه المفارقة مهمة لأن التشكل البارد يُنتِج أجزاءً ذات تشطيب سطحي متفوق، وتسامحات أدق، وخصائص ميكانيكية أقوى ناتجة عن تصلُّد الإجهاد.

المبدأ الأساسي للتشكيل البارد الكامن وراء عملية اللكم المعدني

ما الذي يجعل التشكيل البارد فعّالاً إلى هذه الدرجة؟ عندما تُطبَّق قوة على صفائح المعدن تجاوزًا لحد الخضوع الخاص بها ولكن دون الوصول إلى حد الشد الأقصى، يحدث شيءٌ مذهلٌ — حيث يتشوَّه المعدن تشوهًا بلاستيكيًّا. وهذا يعني أن التغيُّر في الشكل يصبح دائمًا بمجرد إزالة الضغط.

والفيزياء الكامنة وراء هذه الظاهرة تتضمَّن ثلاثة عناصر متفاعلة:

- توزيع القوى: يجب تطبيق الضغط بشكل متجانس لمنع الفشل الموضعي أو التشوه غير المنتظم

- تدفق المادة: ويتحرَّك المعدن ويُعيد توزيعه أثناء عملية الضغط، بحيث تحدث الانضغاطات في بعض المناطق بينما تنشأ حالات الشد في مناطق أخرى

- هندسة القالب: ويتحكم شكل القوالب بدقة في المكان الذي يحدث فيه التشوه وكيفية حدوثه

ويوفِّر التشكيل البارد مزايا واضحة مقارنةً بطرق التشكيل الساخن. ووفقًا لأبحاث التصنيع الصادرة عن معهد الهند للتكنولوجيا في غواهاتي ، فإن الأجزاء المشكَّلة باردةً تحقِّق تحملات أدق، ونهايات سطحية أفضل، وقوة أعلى بفضل تصلُّب الإجهاد. علاوةً على ذلك، فإن إلغاء متطلبات التسخين يؤدي إلى خفض تكاليف الطاقة بشكل كبير.

كيف يحوِّل الضغط المواد المسطحة إلى أشكال معقدة

عندما تسأل: «ما هو المعدن المطروق؟»، فأنت في الواقع تسأل عن التحوّل عبر ضغطٍ خاضعٍ للرقابة. وإليك ما يحدث فعليًّا أثناء عمليات طرق المعادن:

تُوضع قطع من صفائح المعدن المسطحة — والتي تُسمَّى عادةً «القطع الأولية» — بين أقسام القالب. ثم يُطبَّق المكبس قوةً تؤدي إلى تدفُّق المادة لتتخذ شكل تجاويف القالب. ويعني هذا الطَّرق أن المعدن يتعرَّض لإجهادات تفوق حد الخضوع له، مما يتسبَّب في تشوهٍ بلاستيكيٍّ يعيد تشكيله بشكلٍ دائم.

تكمن جاذبية قطع المعادن المطروقة في إمكانية تكرارها بدقة. فبعد إعداد العملية بشكلٍ صحيح، يمكن لعملية الطَّرق أن تنتج آلافًا — بل وحتى ملايين — من المكونات المتطابقة تمامًا. ويحقِّق كل دورةٍ نفس الأبعاد الهندسية الدقيقة، ما يجعل هذه العملية مثاليةً للتطبيقات التصنيعية عالية الحجم في قطاعات السيارات والفضاء الجوي والإلكترونيات والسلع الاستهلاكية.

ما الذي يميز عمليات اللكم الناجحة عن العمليات الفاشلة؟ الأمر يعود إلى فهم كيفية تفاعل سلوك المادة وتصميم الأدوات ومتغيرات العملية. وعندما تتوافق هذه العناصر بشكل صحيح، فإن المادة المسطحة تتحول إلى مكوّن معقَّدٍ مصنوع بدقة عالية في ضربة واحدة سريعة.

التدفق الكامل للعملية من المادة الخام إلى القطعة المُصنَّعة

لقد رأيت ما تحققه عملية لكـم المعادن — لكن كيف تحدث هذه «السحر» فعليًّا؟ إن فهم التدفق الكامل للعملية يحوِّل المفاهيم المجردة إلى معرفة قابلة للتطبيق. فلنستعرض معًا كل مرحلة، بدءًا من لحظة وصول المادة الخام وحتى جاهزية المكوّن المُصنَّع للتركيب.

من لفافة المواد الأولية إلى المكوّن النهائي

تصوَّر لفافة ضخمة من صفائح المعدن تزن آلاف الجنيهات. كيف تتحوَّل إلى مكونات دقيقة مقاسة بالألف من البوصة؟ والإجابة تكمن في تسلسل منسَّق بدقة تنفِّذه آلات ختم المعادن بثباتٍ مذهل.

- تحضير المادة واختيارها: يبدأ هذه العملية قبل وقتٍ طويل من ملامسة المعدن لآلة القصّ. ويختار المهندسون صفائح أو لفائف معدنية بناءً على خصائصها الميكانيكية — مثل القوة، والليونة، ومقاومة التآكل — وكذلك عوامل التكلفة. ووفقاً لشركة ناشيونال ماتيريال (National Material Company)، يجب أن تكون المادة المختارة متوافقةً مع عملية القصّ نفسها ومع وظيفة القطعة النهائية.

- معالجة اللفائف وإدخالها: تُخضع اللفائف الأولية لعمليات تحضير تشمل القصّ، والتشقق، والتسوية للوصول إلى الأبعاد والمسطّحية المطلوبتين. ثم تُدخل آلية إدخال أوتوماتيكية الشريط المحضر عبر آلة القصّ بدقةٍ عالية في تحديد الموضع — وغالباً ما تكون الدقة ضمن جزء من الألف من البوصة.

- تركيب القالب ومحاذاة الأجزاء: وقبل بدء الإنتاج، يقوم الفنيون بتثبيت مجموعة القوالب ومعايرة الآلة. وهذه الخطوة الحرجة تضمن تدفق المادة بشكلٍ سليم، وتوفير المسافة المناسبة بين أجزاء القالب لاستيعاب الصفائح المعدنية، وتقديم الدعم الكافي طوال دورة القصّ.

- عملية الضغط: عندما تبدأ المكبس بالعمل، تقترب القوالب من بعضها وتطبق قوة وضغطًا عاليين على المعدن. ويؤدي ذلك إلى تشويه المادة وفقًا لملامح القالب—مُنفِّذةً عمليات مثل القص، والثني، والتنعيم، أو الثقب إما بشكل متسلسل أو في وقتٍ واحد.

- إطلاق الجزء ومعالجته: بعد كل ضربة، تقوم أجزاء الإزالة (Strippers) بإخراج المكوّن المُنتَج بسلاسةٍ وبدون تلفٍ من الشريط الحامل. وتُطرَد مخلفات التصنيع—وهي كلٌّ من الشريط الحامل والمعدن المقطوع—وتُنقل غالبًا عبر سيور ناقلة تحت الأرض إلى حاويات المخلفات.

- العمليات الثانوية والتشطيب: قد تشمل العمليات اللاحقة للطَّبع إزالة الحواف الحادة (Deburring)، والتنظيف، ومعالجة السطح، والطلاء. وهذه الخطوات تحسّن المظهر والمتانة والوظيفية للأجزاء المُطبَّعة.

- فحص الجودة: وطوال عملية الإنتاج، يُطبِّق المشغلون المراقبة الفورية والتفتيش الدوري للتحقق من أن الأجزاء تتوافق مع التحملات المحددة ومعايير الجودة.

الدور الحاسم لمُحاذاة القوالب وإعدادها

لماذا تستحق المحاذاة اهتمامًا خاصًّا؟ لأن أي عدم محاذاة طفيفٍ حتى لو كان بضعة آلاف من البوصة يؤدي إلى مشكلات جسيمة. وعند تقدُّم شريط المادة خلال عمليات الختم التدريجي، يجب أن تكون محاذاة الشريط ضمن نطاق بضعة آلاف من البوصة في كل محطة.

وهكذا تتم المحاذاة الدقيقة: حيث تدخل مُثبِّتات على شكل رأس سهم أو مخروطية الشكل تُسمَّى «المُرشِدات» (Pilots) في الثقوب المُثقبة سابقًا في الشريط لضمان تحديد الموضع بدقة متناهية. ويُعوَّض بذلك عن القيود المفروضة على آلية التغذية التي لا يمكنها وحدها تحقيق الدقة المطلوبة في طول التغذية. وفقًا لـ توثيق ويكيبيديا التقني ، فإن نظام المُرشِدات والثقوب هذا ضروريٌّ لأن آليات التغذية عادةً ما تفتقر إلى الدقة المطلوبة لعمليات الختم التدريجي متعددة المحطات.

تمثل أنظمة القوالب التدريجية وعمليات الختم ذروة الكفاءة في الإنتاج المستمر. ويقوم نظام التغذية بدفع شريط معدني عبر جميع المحطات في قالب تدريجي، حيث تقوم كل محطة بإجراء عمليات محددة حتى يظهر الجزء المكتمل. وبكل ضربة للماكينة، يُنتج مكوّنٌ جاهزٌ للتركيب— وقد تتجاوز معدلات الإنتاج ٨٠٠ قطعة في الدقيقة في بعض التطبيقات.

تتطلب آلات الختم المُهيَّأة لعمليات تدريجية مكونات متخصصة تعمل بشكل متناسق:

- أنظمة التغذية (هوائية أو ميكانيكية) تحافظ بدقة على تقدُّم الشريط المعدني

- مجموعات القوالب مع محطات متعددة لعمليات القطع والثني والتشكيل

- لوحات الإزاحة تُحرِّر المكونات المكتملة بسلاسة

- أجهزة استشعار وأنظمة تشحيم ترصد دورة الختم والضغط وتحسّنها

النهج المنهجي الموصوف هنا—من اختيار المواد وحتى الفحص النهائي—يحوّل صفائح المعادن الخام إلى مكونات ذات أشكال دقيقة تخدم قطاعات صناعية متنوعة. لكن ما هي تقنيات الختم المحددة التي تُمكّن هذه التحولات؟ ويوضّح القسم التالي تسع طرق أساسية، ومتى يُستحسن تطبيق كلٍّ منها.

التسع تقنيات الأساسية لعملية الختم ومتى يجب استخدام كلٍّ منها

والآن وبعد أن فهمت سير العمل الكامل، تبقى שאלה جوهرية: أي عملية ختم ينبغي عليك استخدامها فعليًّا؟ والإجابة تعتمد على هندسة القطعة المطلوبة، وحجم الإنتاج، ومتطلبات الجودة. فلنستعرض معًا كل تقنية من هذه التقنيات لكي تتمكن من اتخاذ قرارات مستنيرة تتناسب مع تطبيقاتك المحددة.

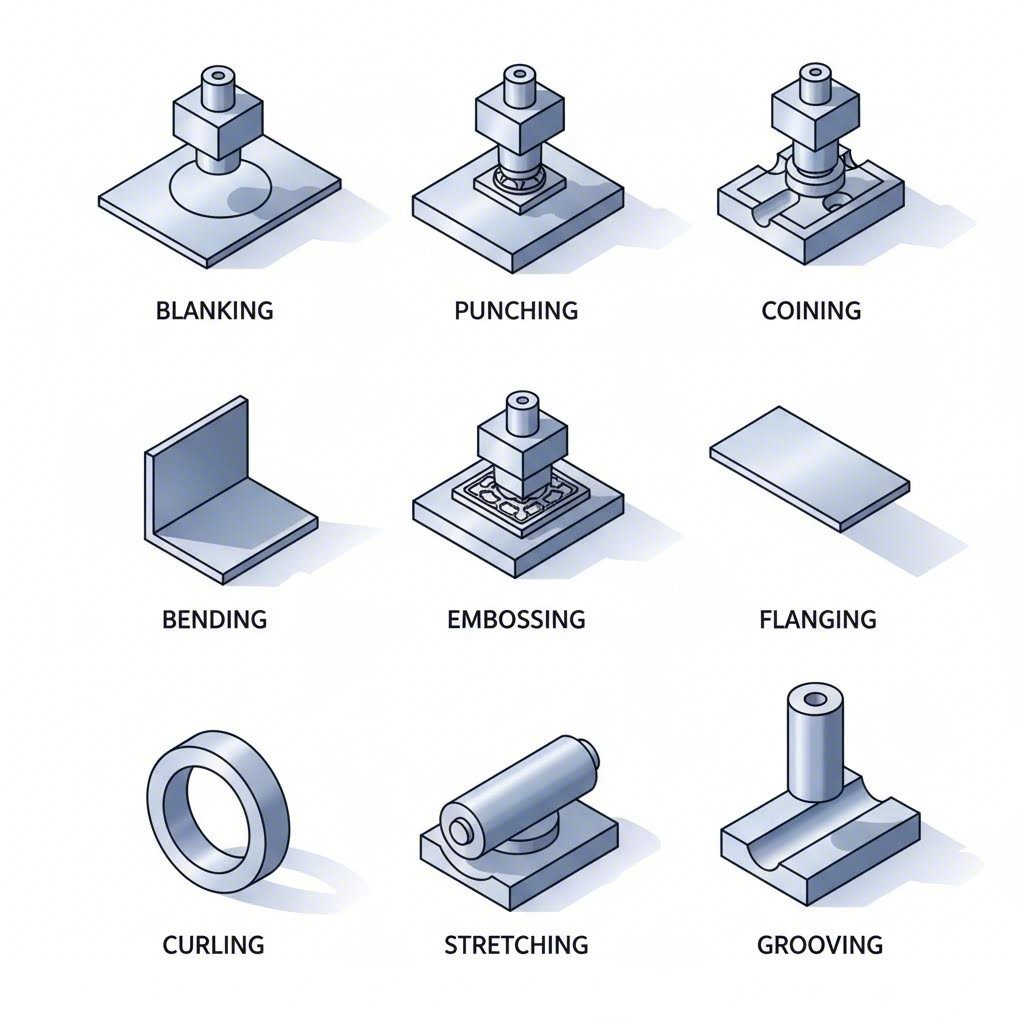

تشمل عملية ضغط المعادن تسع تقنيات أساسية لمعالجة صفائح المعادن—وقد صُمّمت كل تقنية منها لتحقيق نتائج مُختلفة. وفهم الوقت الأنسب لتطبيق كل طريقة هو ما يفصل بين مشاريع التصنيع الناجحة والأخطاء المكلفة.

القطع الأولي والثقب لإنشاء الشكل الأولي

تشكّل هاتان الطريقتان أساس معظم عمليات الختم، ومع ذلك فإن غرضهما متناقض. ويؤدي الخلط بينهما إلى هدر المواد وانخفاض كفاءة الإنتاج.

التقطيع تُستخدم هذه الطريقة لقطع أشكال مسطحة من صفائح المعدن، حيث يصبح الجزء المثقوب هو منتجك النهائي. ويمكن اعتبارها تصنيعاً على غرار قوالب البسكويت — فالـ"بسكويت" هو ما تحتفظ به، بينما تصبح بقية الصفيحة نفايات. ووفقاً لـ Master Products ، تشبه هذه التقنية الثقبَ إلى حدٍ كبير، باستثناء أن أدوار المنتج والنفايات تكون معكوسة.

متى يجب أن تختار ختم التقطيع (Blanking)؟ فكّر في استخدام ختم التقطيع عندما تحتاج إلى:

- أحجام كبيرة من المكونات المسطحة المتطابقة، مثل الحلقات التثبيتية (Washers) أو الحشوات (Gaskets) أو الصفائح القاعدية (Base Plates)

- حواف خارجية دقيقة مع تشطيب نظيف للحواف

- قطع أولية جاهزة للعمليات التشكيلية اللاحقة

الضرب (وتُسمى أيضًا الثقب) وتُنشئ فتحات أو قطعًا داخل قطعة العمل. وفي هذه العملية، يُعتبر المعدن المثقوب نفايةً، بينما تبقى الورقة المثقوبة منتجك النهائي. وتتفوق هذه التقنية في التشكيل بالضغط على إنتاج فتحاتٍ دقيقة الموضع لاستخدامها في تثبيت الأجزاء أو التهوية أو التجميع.

ومثالٌ ممتازٌ على التشكيل بالضغط باستخدام الثقب هو تصنيع غلاف المعدات الكهربائية، حيث تتطلب أنماط التهوية عشرات الفتحات المُرتَّبة بدقةٍ عالية. وغالبًا ما تُستخدم عمليتا التقطيع الأولي (Blanking) والثقب معًا: أولاً يتم تقطيع الشكل العام للقطعة، ثم تُثقب الفتحات اللازمة في عمليات لاحقة.

تقنيات دقيقة تشمل التشكيل بالضغط (Coining) والتنقش (Embossing)

هل تحتاج إلى تفاصيل سطحية معقدة أو إلى تحملات ضيقة جدًّا؟ إن عمليتي التمديد (Coining) والتنقش (Embossing) تحقّقان نتائج لا يمكن لأي طريقة أخرى من طرق التشكيل بالضغط أن تصل إليها.

الصك وتُطبِّق ضغطًا هائلًا لتشكيل كلا وجهي قطعة العمل في آنٍ واحد، مما يُنتج عناصر بارزة أو غائرة بدقة استثنائية. وكما توضح شركة HLC Metal Parts، فإن هذه العملية تُنشئ تفاصيل معقدة وأنماطًا وقوامًا على الأسطح المعدنية —بطريقة مطابقة تمامًا لكيفية تصنيع العملات المعدنية. وتُنتج عملية تشكيل الفولاذ والمعادن الأخرى أجزاءً بتسامحات تُقاس بألف جزء من البوصة.

اختر عملية التشكيل بالضغط (Coining) عندما تتطلب تطبيقاتك ما يلي:

- عناصر تذكارية أو مجوهرات أو مكونات معدنية مُميَّزة بشعارات تجارية

- أجزاء ختم دقيقة تتطلب مسطّحية استثنائية

- سمات سطحية يجب أن تقاوم البلى دون أن تفقد جودتها

النحت البارز تؤثر هذه العملية على جانب واحد فقط من القطعة، مُشكِّلة أنماطًا بارزة أو غائرة، بينما يظهر الجانب المقابل صورةً معكوسةً طبق الأصل. وتعزِّز هذه التقنية العناصر الزخرفية وتضيف اهتمامًا بصريًّا إلى الألواح واللافتات التعريفية والمنتجات الاستهلاكية.

الثني تستخدم هذه العملية آلة ثني (Press Brake) لتطبيق قوة هائلة، مما يؤدي إلى تشويه المعدن عند زوايا محددة لإنشاء مكونات على شكل حرف V أو U. وهذه العملية الختمية ضرورية لتصنيع الغلاف الخارجي والحاويات والدعائم والإطارات. وعندما تحتاج إلى ميزات زاوية بدلًا من المنحنيات المعقدة، فإن عملية الثني تُوفِّر نتائج متسقة وبسرعات إنتاج عالية.

التجعيد يُثني الحواف حول الثقوب المثقوبة بزوايا تبلغ 90 درجة، مُشكِّلاً حوافاً ناعمةً بدلًا من الحواف الحادة. ووفقاً للمراجع التصنيعية، فإن عملية التمديد (Flanging) تعزِّز المتانة الإنشائية مع تحسين السلامة والمظهر. ويمكنك العثور على الحواف الممددة في الخزانات والأنابيب ولوحات هيكل السيارات وأي تطبيق يتطلب فتحات مُعزَّزة.

التمدد يُشكِّل بروزات أو مناطق موسَّعة على أسطح المعادن عن طريق سحب المادة إلى ما وراء أبعادها الأصلية. وتُستخدم هذه التقنية لإنتاج مكونات سيارات معقدة مثل ألواح الأبواب وأجزاء السقف، حيث تكتسب الأشكال الناعمة والانسيابية أهميةً جوهرية.

ال捲ان يلف حواف المعدن لتشكيل أشكال أسطوانية أو ملفات ناعمة ومُدوَّرة. وتُطبَّق هذه العملية في تصنيع الأنابيب والمحورات والمفصلات، كما تُلغي الحواف الحادة الخطرة في المنتجات الاستهلاكية.

للطريق يقطع قنواتٍ في أسطح صفائح المعدن، مُشكِّلاً مساراتٍ لتوصيل الأسلاك أو تصريف المياه أو الروابط الميكانيكية. وتعتمد المكونات التي تتطلَّب أخاديد دقيقةً لتحديد المواضع أو التجميع على هذه التقنية المتخصصة.

| اسم العملية | التطبيق الأساسي | الصناعات النموذجية | مدى سُمك المادة |

|---|---|---|---|

| التقطيع | قطع أشكال مسطحة من صفائح المواد | الصناعات automotive، والإلكترونيات، والأجهزة المنزلية | 0.5 مم - 6 مم |

| الضرب | إنشاء الثقوب والفتحات | أنظمة التدفئة والتهوية وتكييف الهواء، والكهرباء، والبناء | ٠٫٣ مم – ١٢ مم |

| الصك | تفاصيل سطحية عالية الدقة | المجوهرات، العملات، الأجزاء المعدنية الدقيقة | ٠٫٢ مم – ٣ مم |

| الثني | التشوه الزاوي للأطر/الدعامات | الأثاث، والصناعات automobile، والفضائية | 0.5 مم - 10 مم |

| التجعيد | تشكيل الحواف وتعزيزها | السيارات، الخزانات، الأنابيب | 0.8mm - 6mm |

| التمدد | التوسع السطحي للأشكال المعقدة | ألواح هياكل السيارات، والفضاء الجوي | ٠٫٦ مم – ٤ مم |

| النحت البارز | أنماط زخرفية بارزة | السلع الاستهلاكية، اللافتات، الحرف اليدوية | ٠٫٣ مم – ٢ مم |

| ال捲ان | حواف ملفوفة وأشكال أسطوانية | المفاصل، الأنابيب، المكونات الأمنية | 0.4 مم - 3 مم |

| للطريق | إنشاء قنوات للتوصيلات | التجميع الكهربائي والميكانيكي | ٠٫٥ مم - ٤ مم |

يتطلب اختيار عملية الختم المناسبة مطابقة متطلبات الجزء الخاص بك مع القدرات التقنية المتاحة. وينبغي أخذ تعقيد الشكل الهندسي، واحتياجات التحمل، وحجم الإنتاج، وخصائص المادة في الاعتبار. وفي كثير من الأحيان، يدمج المصنعون تقنيات متعددة في عمليات القوالب التدريجية — مثل قص الشكل الأولي، وثقب الثقوب الخاصة بالتثبيت، وثني الحواف، وتنقير العلامات التعريفية، وكل ذلك ضمن تسلسل مستمر واحد.

وبما أن أمامك تسع تقنيات أساسية، فقد تتساءل أي نوع من المكابس يوفّر هذه القدرات بشكل أكثر فعالية. ويستعرض القسم التالي أنواع المكابس — الميكانيكية والهيدروليكية والخادمة (السيرفو) — لمساعدتك على مطابقة المعدات مع متطلبات إنتاجك المحددة.

الاختيار بين المكابس الميكانيكية والهيدروليكية والخادمة

لقد أتقنتَ تقنيات الختم التسع — لكن إليك الواقع الذي يجب أن تواجهه: حتى أفضل تقنية تفشل دون وجود ماكينة ختم مناسبة تدعمها. فاختيار ماكينة ختم المعادن الخاصة بك ليس مجرد قرار شراءٍ عادي؛ بل له تأثير مباشر على جودة القطع المصنّعة، وسرعة الإنتاج، وأداء نتائجك المالية النهائية. دعنا نُفصّل أنواع الماكينات الثلاثة الرئيسية لمساعدتك في اختيار المعدات الأنسب لاحتياجات التصنيع المحددة لديك.

الماكينات الكبس الميكانيكية للإنتاج عالي السرعة

هل تحتاج إلى أقصى سرعة لإنتاج كميات كبيرة؟ ماكينات الختم الميكانيكية التقليدية لا تزال تُعتبر العمود الفقري لهذه الصناعة — ولسبب وجيه. وفقًا لـ المقارنة الفنية لشركة Stamtec ، تحقّق ماكينات الختم الميكانيكية أعلى سرعات إنتاجية، خاصةً عند تصنيع أجزاء مسطحة نسبيًّا وذات متطلبات تشكيل بسيطة وسطحيّة.

وما السبب في فعالية ماكينة الختم الفولاذية ذات الدفع الميكانيكي؟ يكمن الجواب في فيزياء العجلة الطائرة. إذ تقوم عجلة طائرة ثقيلة بتخزين الطاقة الحركية الدورانية، ثم تطلقها عبر آلية القابض والفرامل في كل ضربة. ويؤدي هذا التصميم إلى تحقيق ما يلي:

- أعلى سرعات ضربية من بين جميع أنواع المكابس — مثالي لعمليات القوالب التدريجية

- دقة وقابلية تكرار عالية لضمان جودة متسقة للأجزاء

- بساطة الإعداد والتشغيل مع تكنولوجيا مُثبتة وموثوقة

- تكلفة ابتدائية منخفضة نسبيًّا مقارنةً بالبدائل المؤازرة

ومع ذلك، فإن الأنظمة الميكانيكية تأتي مع قيودٍ معينة. فطول الشوط يكون عادةً ثابتًا، ولا يمكن تغيير ملفات سرعة الانزلاق داخل الدورة الواحدة، كما أن السعة الكاملة للقوة (بالطن) تتحقق فقط عند نقطة المركز السفلي. وفي حالة أجزاء السيارات والأجهزة المنزلية وقطع الأجهزة التي تُصنَّع من لفائف المواد عبر قوالب تدريجية أو قوالب انتقالية، فإن هذه القيود نادرًا ما تكون ذات أهمية — لكن الأجزاء المُشكَّلة بتعمُّق أو الأجزاء ذات الأشكال المعقدة قد تتطلّب حلولًا مختلفة.

الأنظمة الهيدروليكية وأنظمة المحركات servo للتحكم الدقيق

ماذا لو كانت أجزاؤك تتطلّب عمليات شدٍّ عميق، أو أشكالًا معقدة، أو فترات توقف عند النقطة السفلى للشوط؟ إن المكابس الهيدروليكية تتفوّق في مثل هذه السيناريوهات — رغم أنها تضحّي بالسرعة لتحقيق المرونة.

آلة ختم فولاذية تعمل بالطاقة الهيدروليكية توفر طول ضربة قابلًا للتغيير، والتحكم في حركة المكبس عبر المدى الكامل، والطاقة التشغيلية الكاملة عند أي سرعة. تخيل تشكيل الخزانات أو الأسطوانات أو المكونات ذات الشكل الكعبي— وهذه الأجزاء تتطلب تدفقًا واسع النطاق للمواد أثناء عملية الضغط. وتوفّر الأنظمة الهيدروليكية القدرة الكاملة للماكينة عند أي نقطة في مسار الضربة، ما يجعلها مثالية لهذه التطبيقات الصعبة.

أما الثمن المطلوب؟ فتتميّز المكابس الهيدروليكية عمومًا ببطء في الأداء مقارنةً بالبدائل الميكانيكية، كما تقدّم دقةً وإعادة إنتاجٍ أقل. ومع ذلك، عندما تصبح سرعة الإنتاج عاملًا ثانويًّا أمام القدرة على التشكيل، تظل التقنية الهيدروليكية الخيار الأمثل للهندسات الهندسية المعقدة.

الآن، فكّر في مكبس الخدمة الآلية — وهو جهاز للكبس المعدني الورقي يجمع بين الكفاءة الميكانيكية والمرونة المشابهة للأنظمة الهيدروليكية. وتُستَبدَل التكنولوجيا التقليدية المتمثلة في العجلة الطائرة والقابض والمكبح بتقنية الخدمة الآلية باستخدام محركات عالية السعة توفر ملفات حركة قابلة للبرمجة، وتحكّمًا دقيقًا في حركة المكبس المنزاح، وسرعات متغيرة حتى داخل الدورة الواحدة.

ووفقًا لبيانات القطاع، فإن المكابس الميكانيكية ذات الخدمة الآلية تقدّم ما يلي:

- ملفات حركة قابلة للتغيير يمكن تخصيصها لكل مهمة على حدة

- الطاقة التشغيلية الكاملة عند أي سرعة حتى أثناء عمليات التشكيل البطيئة

- سرعات دورانية تقترب من سرعات المكابس الميكانيكية التقليدية في العديد من التطبيقات

- دقة وقابلية تكرار عالية مع دقة قابلة للبرمجة

أما العيب؟ فهو أن أنظمة الخدمة الآلية تتطلب تكاليف أولية أعلى بكثير. وهناك نوعان من تقنيات القيادة: الأنظمة المدعومة بالوصلات والتي تستخدم محركات خدمة آلية تيار متردد قياسية (وهي أكثر اقتصادية)، وأنظمة القيادة المباشرة التي تعتمد على محركات عزم دوران عالية الحصرية (وتوفّر أقصى قدرة).

لعمليات طباعة ختم النقل التي تتعامل مع مهام معقدة متعددة المحطات، تهيمن تقنية السيرفو بشكل متزايد. وتتيح القدرة على برمجة ملفات تعريف فريدة—تشمل السحب العميق، والتشكيل الدافئ، والضغط المركب، ومحاكاة حركات الروابط—إمكانيات تصنيع لا يمكن للأنظمة التقليدية مطابقتها إطلاقاً.

| المعلمات | مكبس ميكانيكي | مطبخ هيدروليكي | مكبس سيرفو |

|---|---|---|---|

| مدى السرعة | الأعلى (الأفضل لقوالب التقدمية) | الأبطأ (محدودة السرعة) | مرتفعة (تقترب من المستوى الميكانيكي) |

| سعة الطن | كاملة عند أدنى نقطة في مركز السكتة تقريباً | كاملة طوال الشوط بالكامل | كاملة عند أدنى نقطة في مركز السكتة تقريباً |

| مستوى الدقة | دقة وقابلية تكرار عالية | دقة أقل | أعلى دقة قابلة للبرمجة |

| استهلاك الطاقة | متوسطة (تعتمد على العجلة الطائرة) | عملية مستمرة لمضخة التبريد | موفرة للطاقة (حسب الطلب) |

| أفضل التطبيقات | أجزاء مسطحة عالية السرعة، قوالب تقدمية | سحب عميق، أشكال معقدة، عمليات توقف | متعددة الاستخدامات — السحب، التشكيل، القص |

| التكلفة الأولية | منخفض نسبيًا | منخفض نسبيًا | مرتفعة نسبيًا |

| مرونة مسار الحركة | ثابت (ضبط محدود) | قابل للتغيير بالكامل | قابلة للبرمجة بالكامل |

إذن أي جهاز ضغط للكبس المعدني يناسب عملياتك؟ إن إطار اتخاذ القرار بسيط: فالم presses الميكانيكية توفر سرعة لا تُضاهى ولكنها تفتقر إلى المرونة؛ أما الأنظمة الهيدروليكية فتوفر مرونةً في إنتاج الأجزاء المعقدة لكنها تقلل من معدل الإنتاج؛ وفي المقابل، تقدّم أنظمة المحركات المؤازرة أفضل ما في كلا النوعين، وإن كانت تكلفتُها أعلى.

فكّر جيّدًا في تركيبة إنتاجك. فإذا كنت تُنتج كمّيات كبيرة من الأجزاء البسيطة نسبيًّا، فإن الم presses الميكانيكية تحقّق أقصى كفاءة. أما إذا كنت تُنتج كمّيات صغيرة من المكونات المعقدة التي تتطلّب تدفّقًا واسع النطاق للمواد، فإن الأنظمة الهيدروليكية تكون أكثر جدوى اقتصاديًّا. وأما عندما تحتاج إلى مرونة في التعامل مع عائلات متنوعة من الأجزاء ذات المتطلبات الجودة الصارمة، فإن تقنية المحركات المؤازرة تبرّر استثمارها الأعلى.

وبما أن اختيار المكبس قد فُهم جيدًا، فإن قرارًا حاسمًا آخر ينتظرك: أي المواد تؤدي أفضل أداءً في عملية التشكيل بالضغط التي اخترتها؟ ويوجِّهك القسم التالي خلال عملية اختيار المواد—أي مطابقة خصائص المعدن لمتطلبات العملية لتحقيق نتائج مثلى.

دليل اختيار المواد لتحقيق أفضل نتائج في عملية الطَّرق

لقد اخترت نوع المكبس وحدَّدت تقنيات التشكيل المناسبة—ولكن هذه هي النقطة التي تتعثَّر فيها العديد من المشاريع غالبًا: اختيار المعدن الخطأ للتشكيل. فاختيار المادة لا يتعلق باختيار الخيار الأغلى ثمنًا؛ بل يتعلَّق بإيجاد التوازن الأمثل بين القابلية للتشكيل، والأداء، والتكلفة. وإن أخطأت في هذا القرار، فستواجه مشاكل مثل التشقُّق، أو الارتداد المفرط، أو أجزاءٍ تفشل أثناء التشغيل الفعلي.

ما الذي يجعل معدنًا واحدًا مناسبًا أكثر للتشكيل مقارنةً بمعدنٍ آخر؟ إن أربعة خصائص رئيسية تُحدِّد مدى قابليته للتشكيل:

- المطيلية: مدى قدرة المعدن على التمدد قبل حدوث الكسر—وهو أمرٌ بالغ الأهمية في عمليات السحب العميق والأشكال المعقدة

- قوة التحمل: مستوى الإجهاد الذي تبدأ عنده التشوهات الدائمة—وهو ما يؤثر في الطنّية المطلوبة ومدى الارتداد

- التصلب البارد: سرعة تقوّي المادة أثناء التشوه—وتؤثر على العمليات متعددة المراحل

- سلوك الارتداد المرن: الاسترجاع المرن بعد عملية التشكيل—ويحدد التسامحات القابلة للتحقيق واحتياجات تعويض القالب

وفقاً لشركة CEP Technologies، فإن اختيار مواد الختم المعدني المناسبة يتطلب موازنة الغرض النهائي من الجزء، وقابليته للتشكيل، ومقاومته للتآكل، وتكلفته. فلنتناول أداء كل فئة رئيسية من المواد.

درجات الفولاذ وخصائص ختمها

تتصدر الفولاذ تطبيقات الضغط المعدني ولسبب وجيه—إذ يقدّم مقاومة استثنائية، وقابليّة تشكيل مُثبتة، وفعالية من حيث التكلفة عبر تطبيقات متنوعة. لكن مصطلح «الفولاذ» يشمل عشرات الدرجات التي تختلف سلوكياتها في عملية الختم اختلافاً جذرياً.

الفولاذ الكربوني يظل هذا المعدن المادة الأساسية المستخدمة في الإنتاج الضخم. وهو متوفر بدرجات منخفضة ومتوسطة وعالية الكربون، وتتميّز هذه الفولاذات بقابليتها الممتازة للتشكيل وبأسعار تنافسية. وتُستخدم درجات الكربون المنخفض (أقل من ٠,٣٠٪ كربون) بسهولة في عمليات الختم، وهي مناسبة جدًّا لأقواس السيارات، وغلاف الأجهزة المنزلية، والمكونات الإنشائية العامة. أما زيادة محتوى الكربون فتؤدي إلى ارتفاع الصلادة لكنها تقلّل المطيلية — وهي اعتباراتٌ بالغة الأهمية عند اختيار مواد الختم المعدني لتطبيقك.

ختم الفولاذ المقاوم للصدأ يُطبَّق هذا الفولاذ على التطبيقات التي تتطلّب مقاومة التآكل وقوة عالية. وتوفّر درجة الفولاذ المقاوم للصدأ ٣٠٤ مقاومة شدّ تفوق ٥١٥ ميجا باسكال، ومقاومة رش الملح لأكثر من ٤٨ ساعة، وفق دليل المواد الخاص بشركة تينرال. وهذا يجعله مثاليًّا لأغلفة المعدات الطبية، ومكونات معالجة الأغذية، والتطبيقات الخارجية. أما درجة الفولاذ ٤٣٠ فهي أقل تكلفةً وتصلح للأجزاء الإنشائية التي لا تشترط متطلبات صارمة لمكافحة الصدأ.

ومع ذلك، فإن الفولاذ المقاوم للصدأ يُشكل تحديات في عملية الختم. فالمقاومة الأعلى للتشوه تتطلب طاقة ضغط أكبر، بينما تتطلب معدلات التصلب الناتجة عن التشويه المتزايدة تخطيطًا دقيقًا للعملية عند إجراء العمليات متعددة المراحل. كما أن سلوك الارتداد بعد التشكيل يكون أكثر وضوحًا مقارنةً بالفولاذ اللدن— لذا ينبغي توقع تحملات أقل في قوالب التشكيل وقد يتطلب الأمر عدة دورات تشكيل.

فولاذ السبائك منخفضة السبائك عالي المتانة (HSLA) يوفّر خصائص ميكانيكية محسَّنة للتطبيقات في قطاعي السيارات والفضاء الجوي. وتتيح هذه المواد خفض الوزن عبر استخدام صفائح أرق مع الحفاظ على السلامة الإنشائية. أما الثمن المدفوع مقابل ذلك؟ فهو انخفاض المطيلية وازدياد ظاهرة الارتداد بعد التشكيل، ما يستلزم تصميم قوالب أكثر تطورًا والتحكم الدقيق في العملية.

الصفائح الفولاذية المطلية مسبقًا تبسِّط الإنتاج من خلال استبعاد عمليات التشطيب اللاحقة للختم:

- الفولاذ المسالج: سمك طبقة الزنك البالغ ٨ ميكرومتر أو أكثر يوفّر حماية أساسية ضد الصدأ بتكلفة منخفضة— وهي مناسبة تمامًا لأقواس الهيكل والألواح المستخدمة في الأجهزة المنزلية

- الفولاذ المطلّى بالنيكل: مقاومة تآكل أعلى من الزنك تقلل من متطلبات التشطيب للتطبيقات الصعبة

اعتبارات سبائك الألومنيوم والنحاس

عندما يكون خفض الوزن هو العامل الدافع لمتطلبات التصميم، تصبح عملية ختم الألومنيوم ضرورية. وبكثافة تبلغ 2.7 غ/سم³ فقط — أي ما يعادل تقريبًا ثلث كثافة الفولاذ — فإن أجزاء الألومنيوم المُخرَّطة توفر وفورات كبيرة في الوزن دون التأثير على الوظائف.

تتفوق أجزاء ختم الألومنيوم في التطبيقات التي تتطلب:

- مكونات خفيفة الوزن لمبادلات الحرارة الخاصة بمحطات قواعد شبكة الجيل الخامس (5G) والغلاف الإلكتروني

- النقل الحراري والكهربائي الممتاز

- مقاومة جيدة للتآكل دون الحاجة إلى طبقات حماية إضافية

- قابلية عالية لإعادة التدوير تلائم التصنيع الذي يراعي البُعد البيئي

تمثل سبيكة 6061-T6 خيارًا شائع الاستخدام في ختم الألومنيوم الدقيق، وتوفّر مقاومة شد تتراوح بين 110–500 ميجا باسكال مع قابلية ممتازة للتشكيل. ومثالٌ واقعيٌّ على ذلك: حققت شركة اتصالات تحسّنًا بنسبة 25% في كفاءة تبديد الحرارة مع خفض الوزن إلى أقل من 100 غرام، وذلك بعد الانتقال من استخدام النحاس إلى استخدام مبادلات حرارة مصنوعة بدقة من ألومنيوم سبيكة 6061-T6.

إن نعومة الألومنيوم تجعله متسامحًا أثناء عملية التشكيل، لكنها تُحدث تحديات في التحكم في الارتداد المرن وحماية التشطيب السطحي. ويصبح اختيار المادة التشحيمية أمرًا بالغ الأهمية؛ إذ يؤدي التشحيم غير المناسب إلى حدوث ظاهرة التصاق السطوح (Galling) والعُيوب السطحية التي تُضعف كلًّا من المظهر والأداء.

ختم النحاس يُستخدم هذا المعدن في التطبيقات التي تكون فيها التوصيلية الكهربائية عاملًا حاسمًا. وبوصول التوصيلية إلى ٩٨٪، يُكوِّن النحاس نقاط اتصال دقيقة (Micro-contacts)، وينابيع بطاقات SIM، وطرفيات التوصيلات الكهربائية في أجهزة الإلكترونيات والاتصالات السلكية واللاسلكية. ويتم قص هذا المعدن بوضوح إلى أشكال معقَّدة، رغم أن نعومته النسبية تتطلب التعامل معه بعناية لمنع إلحاق الضرر بالسطح.

نحاس (سبيكة النحاس-الزنك) توفر حلًّا متوازنًا جذَّابًا. فسبيكة النحاس H62 تحقق صلادةً تبلغ HB≥80 مع قابلية ممتازة للتشغيل الآلي، ولا تتطلب أي معالجة ثانوية بعد عملية الختم. وتُستخدم هذه السبيكة في آليات القفل الذكي للأبواب، ووصلات أنظمة تكييف الهواء وتبريد المحركات في السيارات، وفي التطبيقات التي تتطلَّب كلاً من التوصيلية الكهربائية ومقاومة التآكل.

نحاس الفوسفور يجمع بين النحاس والقصدير والفوسفور ليوفر مرونة استثنائية ومقاومة ممتازة للتآكل وخصائص احتكاك ممتازة. ويُوفِّر نحاس البريليوم قوة أعلى بكثير للتطبيقات الصعبة، ويمكن معالجته حراريًّا لزيادة الصلادة — رغم أن تكلفة المادة أعلى بشكلٍ ملحوظ.

يؤثر سمك المادة مباشرةً على كلٍّ من اختيار العملية ومتطلبات القوة (الطنية). وتُبلِّغ شركة CEP Technologies عن قدراتها في ختم المواد الملفوفة ذات السمك ما بين ٠٫٠٠٢ بوصة و٠٫٠٨٠ بوصة، مع سعات ضغط تتراوح بين ١٥ و٦٠ طنًا للأجزاء الصغيرة والمتوسطة الحجم. أما المواد الأسمك فتتطلب قوىً أعلى تناسبيًّا وقد تحدّ من الأشكال الهندسية القابلة للتحقيق — لا سيما أصغر نصف قطر انحناء ممكن، والذي يزداد عادةً تناسبيًّا مع سمك المادة.

| نوع المادة | قوة الشد (ميغاباسكال) | الكثافة (g/cm3) | مقاومة رشاش الملح | التطبيقات المثلى |

|---|---|---|---|---|

| سبائك الألومنيوم | 110-500 | 2.7 | ٢٤–٤٨ ساعة | مشتِّتات الحرارة، أغلفة إلكترونية، هياكل خفيفة الوزن |

| ستانلس ستيل (304) | ≥515 | 7.9 | ≥٤٨ ساعة | الأجهزة الطبية، ومعدات الأغذية، والمكونات الخارجية |

| النحاس | 200-450 | 8.9 | 12-24ساعة | التوصيلات الكهربائية، الطرفيات، الموصلات |

| براص (H62) | 300-600 | 8.5 | ٢٤–٣٦ ساعة | آليات القفل، تركيبات أنظمة التدفئة والتبريد وتكييف الهواء (HVAC)، الأجهزة الزخرفية |

| الصلب المطلي بالزنك | ≥375 | 7.8 | ≥24 ساعة | دعائم الهيكل، ألواح الأجهزة المنزلية، الأجزاء الحساسة من حيث التكلفة |

تستحق العلاقة بين اختيار المادة والتسامحات القابلة للتحقيق اهتمامًا دقيقًا. فالمواد الأصلب مثل الفولاذ المقاوم للصدأ تُظهر انعكاسًا مرنًا أكبر، ما يتطلب تسامحات أكثر ضيقًا في القوالب وقد يستلزم عمليات تشكيل متعددة للوصول إلى الأبعاد النهائية. أما المعادن الأطرى مثل الألومنيوم فهي تتشكل بسهولة، لكنها قد تتطلب دعمًا إضافيًا أثناء المناورة للحفاظ على استقرارها البُعدي. وعندما تكون متطلبات التسامح حاسمة، يصبح اختبار المادة أثناء مرحلة النماذج الأولية أمرًا جوهريًّا؛ إذ لا تكفي الحسابات النظرية وحدها للتنبؤ بالسلوك الفعلي في العالم الحقيقي.

وبعد فهم عملية اختيار المادة، هناك عاملٌ حاسمٌ آخر يستدعي الانتباه: الأدوات التي تحوِّل المواد المسطحة إلى مكونات نهائية. ويستعرض القسم التالي أساسيات تصميم القوالب — تلك الهندسة الدقيقة التي تتيح إجراء عمليات ضغط المعادن بدقةٍ وقابليةٍ للتكرار.

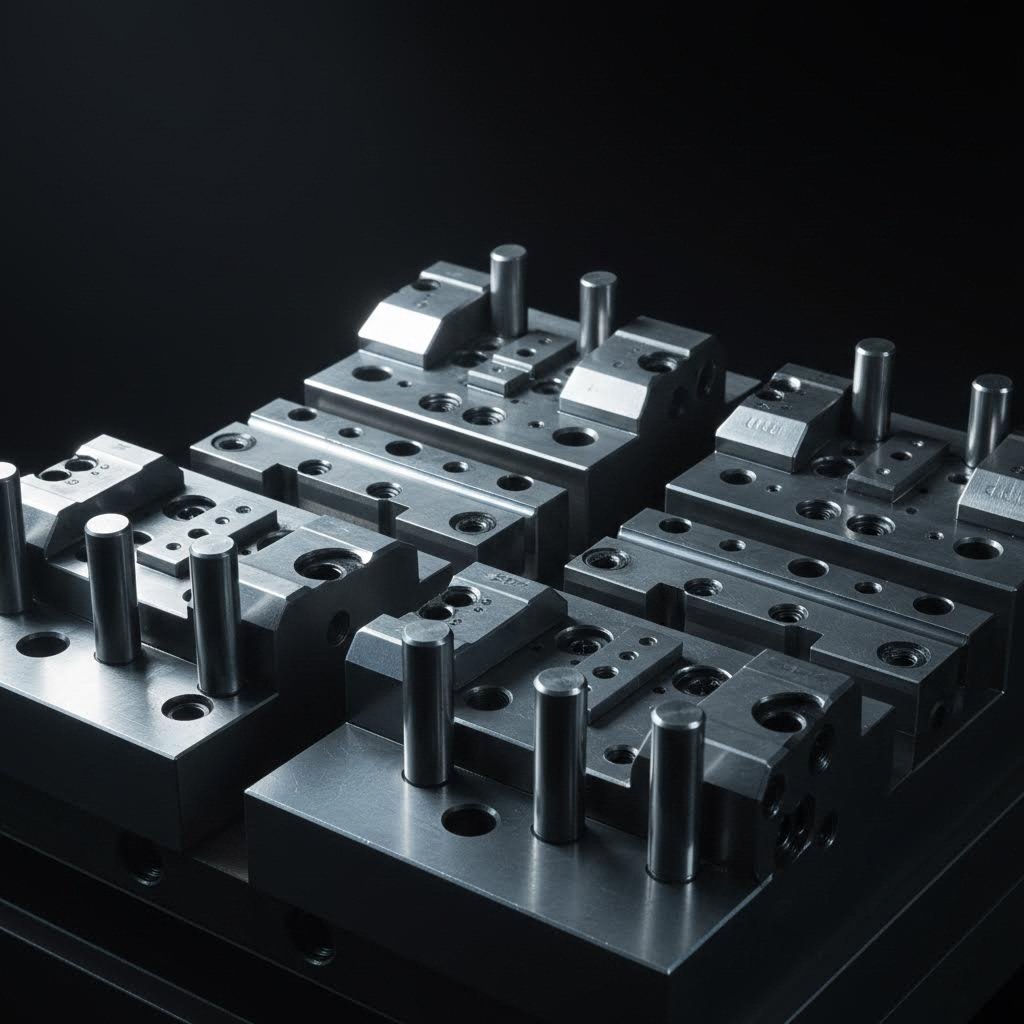

أساسيات تصميم الأدوات والقوالب

لقد اخترت المادة المثالية وربطتها بالماكينة المناسبة—ولكن إليك الحقيقة التي تميّز عمليات الختم الناجحة عن الفاشلة المكلفة: إن أدوات الختم هي العامل الحاسم الذي يُحقّق النجاح أو يُسبّب الإخفاق. فحتى أفضل المواد والماكينات تُنتج قطعاً معيبة عندما تُستخدم مع قوالب غير مصممة جيداً أو غير مُصانة بشكل كافٍ. وبفهمك لأساسيات أدوات ختم المعادن، تتحوّل من مجرد مشترٍ للقطع إلى شريكٍ واعٍ قادرٍ على تقييم الموردين ومنع حدوث المشكلات المتعلقة بالجودة قبل وقوعها.

المكونات الحرجة في القالب ووظائفها

ما الذي يحدث بالضبط داخل قالب الختم؟ فكّر فيه على أنه آلة دقيقة داخل آلة أخرى—حيث تعمل عشرات المكونات بشكل متزامن بدقة متناهية لتحويل المعدن المسطّح إلى أشكال معقدة. ووفقاً للدليل الفني لشركة إيفانز ميتال ستامبينغ (Evans Metal Stamping)، فإن المكونات التالية أساسية في أي قالب تدريجي:

- مجموعة القالب: الهيكل الأساسي الذي يثبت جميع المكونات الأخرى في محاذاة دقيقة—ويتكوّن عادةً من لوحتين علويّة وسفلية ومسمارَي توجيه

- القاذفات: الأدوات الذكرية التي تخترق المادة أو تشكّلها بالانضغاط في تجاويف القالب المقابلة

- أزرار القوالب (البطانات): إدخالات مُصلَّبة تستقبل المثاقب وتحدد أشكال الفتحات — ويمكن استبدالها عند التآكل

- حامل المثاقب: يُثبِّت المثاقب في المواضع الدقيقة بدقة أثناء نقل القوة من ذراع المكبس

- لوح النازع: يزيل المواد المتبقية من المثاقب بعد كل ضربة ويُثبت قطعة العمل مسطحةً أثناء العمليات

- دبابيس التوجيه: مرشدون على شكل رصاصة أو مخروطي الشكل يدخلون في الفتحات المثقوبة مسبقًا لضمان تحديد دقيق لموضع الشريط

- مساحة خروج الرقايق: فتحات مُصمَّمة تسمح بسقوط المواد المثقوبة خارج القالب بسلاسة دون انسداد

لماذا تكتسب المسافة بين المثقب والقالب أهميةً بالغة؟ تخيل قص الورق باستخدام مقصٍ باهت مقابل مقصٍ حادٍ — نفس المبدأ ينطبق على المستوى الصناعي. فالمسافة المناسبة (عادةً ما تكون ٥–١٠٪ من سماكة المادة لكل جانب) تضمن عملية قصٍ نظيفة دون تكوّن حواف مسننة مفرطة أو تآكل مبكر للأدوات. فإذا كانت المسافة ضيقة جدًّا، فقد تعلق المثاقب أو تنكسر. أما إذا كانت واسعة جدًّا، فستنتج حواف خشنة تتطلب عمليات إضافية لإزالة الحواف المعدنية.

تستحق لوحة الإزالة اهتمامًا خاصًّا في أي تصميم للكبس المعدني الورقي. فهي لا تقتصر على إزالة المادة من القواطع فحسب، بل تعمل أيضًا كوسادة ضغط تحافظ على استواء المادة أثناء عمليات التشكيل. وتوفّر أجهزة الإزالة المُحمَّلة بالزنبركات قوةً مضبوطةً تمنع التجعُّد مع السماح بتدفُّق المادة بشكلٍ سليم خلال عمليات السحب العميق أو الثنيات المعقدة.

تحل دبابيس التوجيه مشكلةً لا يمكن لآليات التغذية وحدها معالجتها. فعند تقدُّم الشريط المعدني عبر القوالب التصاعدية، يصبح الدقة في تحديد الموضع ضمن جزء من الألف من البوصة أمراً جوهرياً— لكن آليات التغذية عادةً لا تستطيع تحقيق هذه الدقة. وتقوم دبابيس التوجيه هذه بالدخول في الثقوب المثقوبة مسبقاً لسحب الشريط إلى المحاذاة الدقيقة قبل إجراء كل عملية. وبلا هذا التعويض، ستتراكم أخطاء الموضع لتُصبح العمليات التصاعدية متعددة المحطات مستحيلة التنفيذ.

تصميم القوالب التصاعدية للأجزاء المعقدة

عندما تحتاج إلى إنتاج أشكال هندسية معقدة بكميات كبيرة، تصبح عملية الختم باستخدام القوالب التدريجية هي الطريقة المفضلة. ولكن ما الذي يميز تصميم الختم الممتاز عن النُّهج الكافية فقط؟

وفقًا لمقدمة كين مود حول القوالب التدريجية، فإن تصميم القوالب لإنتاج أجزاء دقيقة يُعَدُّ أحد أهم الخطوات لضمان نجاح الإنتاج على المدى الطويل. وتجمع القوالب التدريجية بين عمليات متعددة — مثل التشذيب (Blanking)، والثقب (Punching)، والتشكيل (Forming)، والثني (Bending) — في أداة واحدة تقوم بتنفيذ جميع هذه الخطوات بينما يتقدَّم شريط المادة عبر محطات متتالية.

وتتبع العلاقة بين تعقيد القالب والهندسة الهندسية للقطعة نمطًا واضحًا: فالقطع المسطحة البسيطة التي تحتوي ثقوبًا تتطلب محطات قصٍّ فقط. أما إضافة عمليات الثني فتستلزم إدخال محطات تشكيل ذات تسامحات دقيقة. أما الأشكال ثلاثية الأبعاد المعقدة فهي تتطلَّب عمليات منظمة بدقة ومتسلسلة، مع حاملات وسيطة تحافظ على سلامة الشريط حتى مرحلة القطع النهائي.

تلعب التخديشات الالتفافية دورًا حيويًّا في عمليات القوالب التدريجية. وتسمح هذه الفتحات المُخطَّطة بعناية والموجودة في شرائط الحامل للمرور بالخصائص المشكَّلة عبر المحطات اللاحقة دون تداخل. وبغياب تصميمٍ مناسبٍ لهذه التخديشات الالتفافية، ستتصادم النتوءات المرتفعة أو الألواح المثنيَّة مع مكوِّنات القالب— ما يؤدي إلى توقُّف الإنتاج وتلف الأدوات.

وهنا حيث تُحقِّق التقنيات الحديثة قفزةً نوعيَّةً في قدرات تصميم عمليات الختم التقليدية. فتوفر برامج المحاكاة المتقدمة المستندة إلى هندسة الحاسوب (CAE) أثناء مرحلة تصميم القوالب الوقاية من العيوب وتقليل دورات التكرار التصميمي— وذلك من خلال الكشف المبكِّر عن المشكلات المحتملة مثل رقاقـة المادة أو التجعُّد أو الانحناء العائد بعد التشكيل، قبل أن تُقطَع أي قطعة من الفولاذ. وتستخدم شركات مثل شاوي محاكاة CAE المدعومة باعتماد معيار IATF 16949 لتحقيق معدل موافقة أولية بنسبة ٩٣٪ على قوالب الختم الدقيقة، مما يوفِّر أدوات تشكيل فعَّالة من حيث التكلفة وتلبِّي معايير الشركات المصنِّعة للمعدات الأصلية (OEM)، بدءًا من إعداد النماذج الأولية السريعة ووصولًا إلى التصنيع بكميات كبيرة.

يجب أن تكون معدات ختم المعادن المُهيأة للعمليات التصاعدية قادرةً على استيعاب مجموعات القوالب المعقدة مع الحفاظ على المحاذاة الدقيقة التي تتطلبها هذه الأدوات. وتوفّر ميزات مثل البطانات الفرعية القدرة على التعديل، بينما تتحكم كتل الإيقاف في تقدّم الشريط، وتراقب أجهزة الاستشعار دقة التغذية وتكشف عن حالات التغذية الخاطئة قبل حدوث أي تلف.

ممارسات صيانة القوالب لضمان الجودة المستمرة

حتى أكثر قوالب ختم الفولاذ تطورًا تتدهور مع مرور الوقت. فتحتفِظ حواف المثاقب بحدتها، وتزداد المسافات بين الأجزاء بسبب التآكل، وتتغيّر المحاذاة نتيجة التصادمات المتكررة. ويؤدي وضع بروتوكولات صيانة مناسبة إلى إطالة عمر القالب ومنع الانحراف في الجودة الذي يؤدي إلى رفض القطع.

- جداول الفحص المنتظمة: افحص حواف القطع، والأسطح المشكّلة، وميزات المحاذاة على فترات محددة استنادًا إلى عدد الضربات — وليس فقط عند ظهور المشكلات.

- الشحذ الوقائي: أعد صقل القواطع والمقاطع المُستخدمة في القص قبل أن تتدهور الحواف إلى درجة تصبح فيها الحواف غير المرغوب فيها (البروزات) غير مقبولة—عادةً كل ٢٠٬٠٠٠ إلى ٥٠٬٠٠٠ ضربة، ويعتمد العدد على نوع المادة المستخدمة

- مراقبة الفراغ: قسّ فراغات القواطع بالنسبة إلى القوالب ووثّقها بانتظام، واستبدل البطانات والمكونات الأخرى قبل أن يتجاوز التآكل الحدود المسموح بها من حيث التحمل

- إدارة التزييت: احرص على صيانة أنظمة التشحيم المناسبة التي تقلل الاحتكاك، وتزيد عمر المكونات، وتضمن تدفقًا منتظمًا للمواد

- التحقق من المحاذاة: افحص تركيب دبابيس التوجيه والعلاقات التوجيهية (Pilot Relationships) بشكل دوري—فحتى أصغر درجات سوء المحاذاة قد تتراكم مع مرور الوقت لتؤدي إلى مشكلات جوهرية في الجودة خلال دورات الإنتاج

- التوثيق والمتابعة: سجّل أنشطة الصيانة، وأعداد الضربات، وأي تعديلات تم إدخالها لإنشاء قواعد انطلاق للصيانة التنبؤية

وفقًا لـ دليل شركة JV Manufacturing يؤدي اختيار شريكٍ يتمتّع بعمليات قوية لضمان الجودة—ومنها بروتوكولات الفحص والشهادات مثل معايير الأيزو—إلى ضمان أن تفي كل أداة وقالب بالتسامحات الدقيقة ومعايير الأداء. ابحث عن مشغّلي ماكينات الختم المعدني الذين يحتفظون بسجلات تفصيلية للصيانة ويقدّمون دعماً ما بعد التسليم لإنتاج أجزاء الختم الدقيقة.

إن الاستثمار في صيانة القوالب بشكلٍ سليم يُحقّق عوائد تتجاوز مجرد جودة القطع. فماكينات الختم المُصنَّعة جيداً تشهد عدداً أقل من عمليات الإيقاف غير المخطط لها، وتنتج مخرجات أكثر اتساقاً، وتوفّر تكاليف أقل لكل قطعة على امتداد دورة حياة القالب. وعند تقييم الشركاء المحتملين في مجال التصنيع، فإن ممارسات الصيانة التي يتبعونها تكشف عن مدى جودة النتائج المتوقعة بنفس القدر الذي تكشفه قوائم المعدات التي يمتلكونها.

وبعد فهم أساسيات الأدوات، يبقى سؤالٌ جوهريٌّ: كيف تُحدِّد العيوب التي تُضعف جودة الأجزاء المطروقة وتمنع حدوثها؟ ويبيِّن القسم التالي أبرز مشكلات الطَّرق مع الأسباب الجذرية لها—مما يزوِّدك بالمعرفة اللازمة لتحديد متطلبات الجودة وتقييم قدرات المورِّدين بكفاءة.

استراتيجيات التحكم في الجودة ومنع العيوب

لقد استثمرت في أدوات دقيقة واخترت المواد المناسبة—ولكن إليك الحقيقة غير المريحة: لا تزال العيوب تحدث. والفرق بين عمليات الطَّرق المتميِّزة عالميًّا والمصنِّعين الذين يواجهون صعوبات لا يكمن في تجنُّب المشكلات تمامًا؛ بل في فهم أسباب حدوث العيوب ومنعها قبل أن تُضرَّ بإنتاجك. ولنفكَّ شفرة الهندسة الكامنة وراء أبرز حالات الفشل في عملية الطَّرق، كي تتمكن من تحديد متطلبات الجودة بثقة.

كل جزء معدني مُشكَّل بالضغط يروي قصة العملية التي أنتجته. فالتجاعيد تكشف عن قوة التثبيت غير الكافية، والشقوق تُظهر تمدد المادة المفرط، بينما تشير الحواف الحادة (البروزات) إلى اهتراء الأدوات التي كان ينبغي صقلها منذ آلاف الضربات. وعندما تفهم هذه العلاقات السببية والنتائجية، فإنك تتحول من شخصٍ يرفض الأجزاء المعيبة إلى شخصٍ يمنع إنتاجها منذ البداية.

تحديد العيوب الشائعة في عملية التشكيل بالضغط ومنع حدوثها

لماذا تفشل الأجزاء المعدنية المشكَّلة بالضغط في اجتياز الفحص؟ وفقًا للتوثيق الفني لشركة نيووي بريسيشن (Neway Precision)، تشمل العيوب الشائعة الحواف الحادة (البروزات)، والتجاعيد، والشقوق، والارتداد المرن (Springback)، والخدوش السطحية، والانحراف البُعدي — وكلٌّ منها يُضعف الوظيفة والامتثال للمواصفات، لا سيما في التطبيقات الحرجة من حيث السلامة في قطاعات السيارات والطاقة والإلكترونيات.

التجاعيد تظهر كأنماط انبعاج محلية، وعادةً ما تكون عند حواف الأجنحة أو في المناطق المُشكَّلة بالسحب العميق. ما السبب في ظهورها؟ إنها ناتجة عن قوة غير متوازنة لماسك الشريط (Blank Holder) أو تدفُّق مفرط للمواد أثناء عمليات التشكيل. وعندما لا يُمسك المادة بشكلٍ مناسب، فإنها تنثني (تنبج) بدلًا من أن تمتد بشكلٍ متجانس. أما الحل فيتمثل في ضبط ضغط ماسك الشريط، وتحسين ترتيب الحواجز التوجيهية (Draw Beads)، أو إعادة تصميم مسار تدفق المادة عبر القالب.

التشققات والكسور تمثل هذه العيوب المشكلة المقابلة — أي امتداد المادة إلى ما وراء حدودها القصوى. وغالبًا ما تحدث هذه العيوب في فولاذ عالي القوة مثل DP780 أو TRIP980 الذي يمتلك قدرة محدودة على الاستطالة، وبخاصة عند نصف الأقطار الضيقة أو في المناطق الخاضعة لإجهادات غير متجانسة. وتشمل استراتيجيات الوقاية منها: اختيار مواد ذات قابلية كافية للتشكل (المطيلية)، وزيادة نصف قطر القالب (R≥4t حيث t هو سمك المادة)، وربما تطبيق عملية التشكيل الحراري في التطبيقات الصعبة.

الردة المرنة يُسبب إحباط المهندسين لأن الجزء يبدو صحيحًا في القالب—ثم يتغير شكله بعد الإخراج. ويحدث هذا الاسترداد المرن لأن جزءًا من التشوه الذي يحدث أثناء التشكيل ليس تشوهًا بلاستيكيًّا؛ بل يبقى جزءٌ منه مرنًا ويستعيد شكله عند إزالة القوة المؤثرة. وفي أجزاء الفولاذ عالي القوة المتقدمة، قد تصل زوايا الارتداد (Springback) إلى ٦–١٠ درجات، مما يؤثر تأثيرًا كبيرًا على الشكل الهندسي النهائي. ولتعويض هذه الظاهرة، يتطلب الأمر إجراء محاكاة باستخدام برامج المحاكاة الحاسوبية للهندسة (CAE) أثناء تصميم القوالب، واعتماد استراتيجيات الانحناء الزائد (Overbending)، وأحيانًا عمليات تسوية إضافية (Coining) لتثبيت الأبعاد النهائية.

الحواف الخشنة —وهي الحواف الحادة المتبقية الناتجة عن عمليات الثقب أو القطع (Punching أو Blanking)—تشير عادةً إلى اهتراء القوالب أو عدم صحة نسبة المسافة بين المثقاب والقالب (Punch-to-Die Clearance). وغالبًا ما ترفض معايير الصناعة ارتفاع الحواف غير المرغوب فيها (Burr) إذا تجاوز ٠٫١ مم على الأسطح المخصصة للسلامة أو الإحكام. أما الوقاية منها فتتطلب الحفاظ على المسافة المناسبة بين المثقاب والقالب (عادةً ما تكون بنسبة ١٠–١٥٪ من سماكة المادة)، وتنفيذ دورات فحص للأدوات كل ١٠٬٠٠٠–٥٠٬٠٠٠ ضربة، وذلك حسب درجة صلادة المادة.

التغيرات البعدية تحدث عندما يؤدي عدم اصطفاف الأداة أو انحراف عمود المكبس إلى تجاوز المكونات المعدنية المطروقة لمواصفات التحمل. وغالبًا ما تخرج التحملات الجزئية التي تتجاوز ±0.2 مم عن مواصفات هندسة الأبعاد والتشكل (GD&T)، مما يجعل هذه المكونات غير قابلة للاستخدام في التجميعات الدقيقة.

| نوع العيب | السبب الجذري | طريقة الوقاية | نهج الكشف |

|---|---|---|---|

| التجاعيد | قوة حامل القرص غير الكافية؛ تدفق مفرط للمواد | زيادة ضغط الحامل؛ تحسين الحواف الساحبة؛ إعادة تصميم مسار تدفق المادة | الفحص البصري؛ قياس نعومة السطح |

| الشقوق/الانكسارات | التمدد المفرط؛ نصف القطر الضيق؛ عدم كفاية قابلية التشوه للمواد | اختيار مواد ذات قابلية تشوه أعلى؛ زيادة نصف قطر القالب؛ النظر في التشكيل الساخن | الفحص البصري؛ اختبار الاختراق الصبغي |

| الردة المرنة | الاسترداد المرن في سبائك التوتر العالي | محاكاة باستخدام الحاسوب لتحليل العناصر المحدودة (CAE)؛ تعويض الانحناء الزائد؛ عمليات التشكيل بالضغط (coining operations) | القياس باستخدام جهاز القياس ثلاثي الأبعاد (CMM)؛ المقارنة البصرية الضوئية |

| الحواف الخشنة | أداة تالفة؛ مسافة غير صحيحة بين المثقاب والقالب | الحفاظ على مسافة تراوح بين ١٠٪ و١٥٪؛ تنفيذ دورات فحص كل ١٠٠٠٠ إلى ٥٠٠٠٠ ضربة | الفحص البصري؛ قياس ارتفاع الحواف الحادة (burr height) |

| الخدوش على السطح | تشحيم غير كافٍ؛ تلوث جزيئي؛ أسطح قالب خشنة | تطبيق تشحيم دقيق (micro-lubrication)؛ تنظيف المواد مسبقًا؛ تلميع القوالب للوصول إلى خشونة سطحية Ra0.2μm | فحص بصري تحت إضاءة مضبوطة |

| عدم الدقة في الأبعاد | عدم انتظام أداة التشكيل؛ انحراف عمود المكبس في آلة التشكيل؛ تغير في سماكة المادة | إضافة أعمدة توجيهية؛ التحقق من توازي آلة التشكيل؛ اعتماد شهادة جودة للمواد الداخلة | فحص آلة قياس الإحداثيات (CMM)؛ مقاييس التصريح/الرفض |

إجراءات السيطرة على الجودة لتحقيق الإخراج المتسق

تحديد العيوب بعد حدوثها هو نهج تفاعلي — وباهظ التكلفة. وتُركّز عمليات الختم الحديثة على الرقابة أثناء العملية والتحكم الإحصائي في العمليات (SPC) للكشف عن الانحرافات قبل أن تؤدي إلى إنتاج قطع معيبة.

كيف يبدو نظام مراقبة الجودة الفعّال لمكونات الختم المعدني؟ وفقًا لـ معايير الاعتماد الصادرة عن المعهد الوطني للمعايير الصناعية (NIMS) ، يجب أن يُثبِت الفنيون المؤهلون امتلاكهم معرفةً متخصصةً بتقنيات تسجيل التحكم الإحصائي في العمليات (SPC)، ومعايير توافق المواد، وقدرتهم على التمييز بين حالة «تصريح» و«رفض» لكلٍّ من التحملات النوعية والكمية.

وتتكوّن أنظمة الجودة الفعّالة للأجزاء المُخرَّطة من عدة طبقات:

- فحص القطعة الأولى: التحقق الكامل من الأبعاد قبل بدء سلسلة الإنتاج — باستخدام أجهزة المسح ثلاثية الأبعاد لمقارنة الأجزاء الفيزيائية مع النماذج الرقمية

- أجهزة الاستشعار المدمجة في القالب: المراقبة الفورية لحمولة المكبس، وتغذية المادة، وقوى التشكيل لاكتشاف أي انحرافات قبل تراكم الأجزاء المعيبة

- العينة الإحصائية: القياس الدوري للأبعاد الحرجة مع رسم النتائج على مخططات التحكم لتحديد الانحرافات في العملية

- القابلية لتتبع المواد: اعتماد الدُفعات لضمان اتساق الخصائص الميكانيكية، لا سيما في درجات الفولاذ عالي القوة منخفض السبائك (HSLA) والفولاذ عالي القوة المتقدم

يركّز منظور هندسة العمليات على فهم «السبب» وراء العيوب بدلًا من مجرد تحديدها. وعند ظهور شقٍّ في أجزاء الفولاذ المشكَّلة بالضغط، فإن السؤال لا يقتصر على «ما الذي فشل؟»، بل يمتد إلى «أي معلَّمة عملية تغيَّرت لتسبِّب هذا الفشل؟». ويحوِّل هذا التفكير القائم على تحديد السبب الجذري مراقبة الجودة من كونها فحصًا روتينيًّا إلى وسيلة وقائية.

يظل تصميم القالب المناسب وصيانته الأساس الذي تقوم عليه الوقاية من العيوب. وكما ناقشنا في القسم السابق، فإن دورات الفحص الدورية، والتشحذ الوقائي، ومراقبة المسافات بين الأجزاء تُعالِج المشكلات عند مصادرها مباشرةً. ويوصي دليل صناعي شامل باستخدام برامج المحاكاة الحاسوبية للهندسة (CAE) مثل برنامج AutoForm لمحاكاة تدفق المادة، والارتداد المرن (Springback)، وتوزيع الإجهادات أثناء مرحلة التصميم— وذلك لاكتشاف العيوب المحتملة قبل تصنيع القوالب حتى.

وتسرّع عملية الانتقال نحو التصنيع الذكي هذه القدرات. ووفقاً لاستبيانات صناعية، يستخدم ٧٤٪ من موردي المستوى الأول في قطاع السيارات حالياً تحليلات البيانات في الوقت الفعلي لتقليل معدلات العيوب وتخفيض أوقات تغيير القوالب بنسبة تتراوح بين ٢٠٪ و٣٠٪. كما تتيح تقنيات النموذج الرقمي (Digital Twin) المقارنة المستمرة بين بيانات الإنتاج الفعلية والأداء المحاكى— ما يُبرز الانحرافات التي تنبئ بمشاكل الجودة قبل ظهورها في القطع النهائية.

وبعد فهم استراتيجيات الوقاية من العيوب، يبقى سؤالٌ عمليٌّ: أين تُستخدم هذه الأجزاء المعدنية المصنوعة بدقة باستخدام عملية الختم فعليًّا؟ ويستعرض القسم التالي تطبيقات هذه العملية في مختلف الصناعات — من ألواح هيكل السيارات إلى أغلفة الأجهزة الطبية — موضحًا كيف تُقدِّم عملية ختم المعادن قيمةً مضافةً عبر قطاعاتٍ متنوعةٍ.

تطبيقات صناعية من قطاع السيارات إلى الأجهزة الطبية

والآن وبعد أن فهمتَ كيفية الوقاية من العيوب والحفاظ على الجودة، إليك الجزء المثير: أين تُركَّب هذه المكونات المصنوعة بدقة باستخدام عملية الختم فعليًّا؟ فعملية ختم المعادن تمسُّ تقريبًا كل صناعةٍ يمكنك تخيُّلها — من السيارة الموجودة في مرآبك إلى الهاتف الذكي في جيبك. ولنستعرض معًا تطبيقات محددة لعملية الختم عبر القطاعات الرئيسية، ونكتشف السبب الذي يجعل المصنِّعين يختارون باستمرار عملية ختم المعادن بدلًا من طرق التصنيع البديلة.

مكوّنات الدقة في قطاعي السيارات والطيران والفضاء

عندما تنظر إلى مركبة حديثة، فإنك ترى عملية ختم المعادن في صناعة السيارات قيد التنفيذ—في كل مكان. ووفقاً لمحة عامة ألتستي التصنيعية، فإن عملية الختم تُنتج نطاقاً واسعاً جداً من المكونات automobiles، بدءاً من الألواح الخارجية الظاهرة بوضوح وانتهاءً بالتعزيزات الهيكلية المخفية التي تحافظ على سلامة الركاب أثناء التصادمات.

ولماذا تهيمن عملية ختم قطع غيار السيارات على تصنيع المركبات؟ هناك ثلاثة عوامل تجعلها لا غنى عنها:

- السرعة والكفاءة: تنتج الم presses الحديثة مئات أو آلاف القطع في الساعة—وهو ما يُعد أمراً جوهرياً للحفاظ على وتيرة خطوط التجميع.

- الكفاءة الاقتصادية على نطاق واسع: وبمجرد تصنيع القوالب (الدايز)، تنخفض تكلفة كل قطعة بشكل كبير خلال دورات الإنتاج عالية الحجم.

- تحسين النسبة بين القوة والوزن: وتسمح الأشكال الهندسية المعقدة الناتجة عن عملية الختم بتحقيق أقصى درجات القوة مع استخدام صفائح معدنية رقيقة نسبياً، مما يحسّن كفاءة استهلاك الوقود ومدى المركبات الكهربائية (EV).

وتُنتج عمليات ختم المعادن في قطاع السيارات مكونات تندرج ضمن ثلاث فئات رئيسية:

ألواح الهيكل (الأبواب والغطاء الخارجي):

- الأبواب (الألواح الخارجية والداخلية)

- أغطية المحرك (الهود) وأغطية الصندوق الخلفي

- الصدامات وألواح الربع

- ألواح السقف

تتطلب هذه الأجزاء تشطيبًا سطحيًّا من "الفئة أ"— أي أن تكون أسطحها ناعمة تمامًا وخالية من العيوب، نظرًا لكونها ظاهرة جدًّا أمام العملاء.

المكونات الهيكلية (الهيكل الأبيض):

- الأعمدة A وB وC التي تدعم السقف

- أقسام صندوق الأرضية وقضبان الإطار

- العناصر العرضية وتجميعات الجدار العازل للحريق

- الجزء الداخلي لتجويفات العجلات

تركّز هذه الأجزاء المُصنَّعة باللكم على أداء التصادم، وغالبًا ما تستخدم فولاذًا عالي القوة لحماية الركاب.

المكونات الوظيفية:

- الدعامات المُثبَّتة للمحركات والتعليق والمبرِّدات

- الدرع الحرارية ولوحات التقوية

- هياكل المقاعد وآليات التعديل

- أغلفة خزانات الوقود

تتطلب تطبيقات الطيران والفضاء دقةً أعلى حتى — وتوفّر عملية الختم (الدرفلة) هذه الدقة. ووفقًا لوثائق شركة Manor Tool الخاصة بالقطاع الجوي والفضائي، فإن دقة أجزاء المعدن المُخرَمة، وتفصيلاتها الدقيقة، ومتانتها تجعلها مثالية لهذا القطاع، الذي يتطلّب أن تلتزم المعدات بمعايير جودة صارمة ضمن تحملات ضيقة جدًّا.

تُنتج عملية ختم الفولاذ المقاوم للصدأ مكونات حاسمة في قطاع الطيران والفضاء من بينها:

- أنظمة التضاغط: تحافظ الضواغط والصمامات المكوَّنة من مكونات مخرَّمة على ضغط كبسولات الطائرات بأمانٍ عند الارتفاعات العالية

- الأنظمة الكهربائية: تتحكم المرحلات والمفاتيح المخرَّمة في توليد الطاقة وتوزيعها في جميع أنحاء الطائرة

- أجهزة قياس الأداء أثناء الطيران: تضم أجهزة قياس الارتفاع والبوصلة وأجهزة قياس مستوى الوقود وأجهزة استشعار الضغط أغلفة مخرَّمة بدقة

- وحدات تحكم المحرك: تعتمد أجهزة الاستشعار والصمامات التي تقيس درجة الحرارة والضغط والموقع على أغلفة مصنوعة باللكم.

- مكونات المحركات الخطية: تستخدم أنظمة الهبوط وأجنحة الطائرات وأبواب الحجرات الميكانيكية أجزاءً مصنوعة باللكم لتحويل الطاقة الهيدروليكية إلى حركة.

- هوائيات الاتصال: تضم أنظمة الملاحة والاتصال عناصر دقيقة مُصنَّعة باللكم بعدد كبير.

يجب أن تتحمل مكونات قطاع الفضاء تقلبات حرارية شديدة، والتآكل، وتغيرات الضغط، ومستويات الاهتزاز العالية — وهي متطلبات يلبيها تصنيع الصفائح المعدنية باللكم من خلال اختيار المواد بعناية وتشكيلها بدقة.

تطبيقات في قطاعي الرعاية الصحية والإلكترونيات

تخيل الدقة المطلوبة عندما تُدمج المكونات المصنوعة باللكم داخل الأجهزة الطبية أو الأنظمة الإلكترونية، حيث لا يُسمح بأي فشل. وتستفيد هذه القطاعات من عملية التصنيع باللكم لأسباب جوهرية مختلفة عن قطاع السيارات، ومع ذلك تبقى المزايا الأساسية متسقة.

تصنيع الأجهزة الطبية:

تتطلب التطبيقات الصحية اتساقًا تامًّا وتوافقًا حيويًّا. وتظهر المكونات المصنوعة باللكم في:

- أغلفة وأيدي الأدوات الجراحية

- أغلفة معدات التشخيص

- مكونات الأجهزة المزروعة (باستخدام سبائك خاصة متوافقة حيويًا)

- إطارات أسرّة المستشفيات وآليات التعديل

- هياكل عربات المستشفى وقوالب التثبيت

لماذا تختار عملية الختم في التطبيقات الطبية؟ توفر هذه العملية درجة التكرارية المطلوبة للامتثال لمتطلبات هيئة الغذاء والدواء الأمريكية (FDA) — حيث يكون كل جزءٍ منقَّبٍ بنفس القالب متطابقًا تقريبًا مع الجزء السابق. وتكتسب هذه الثباتية أهميةً بالغة عندما يتعيّن على المكونات الوفاء بمعايير تنظيمية صارمة والأداء الموثوق به في المواقف الحاسمة لحياة المرضى.

ختم أجزاء الإلكترونيات والمكونات الإلكتروميكانيكية:

تحتوي هاتفك الذكي وجهاز الكمبيوتر المحمول والأجهزة المنزلية على عشرات المكونات المعدنية المنقَّبة التي لا تراها أبدًا. ويعتمد مصنعو الإلكترونيات على ختم عالي الدقة في ما يلي:

- الموصلات والطرفيات: يُنتج ختم النحاس نقاط الاتصال الدقيقة التي تُمكِّن التوصيلات الكهربائية في كل شيء، بدءًا من منافذ USB ووصولًا إلى لوحات الدوائر الإلكترونية

- درع الحماية من التداخل الكهرومغناطيسي/التداخل الراديوي (EMI/RFI): توفر الأغلفة المنقَّبة حمايةً للإلكترونيات الحساسة من التداخل الكهرومغناطيسي

- موزعات الحرارة: يُنتج تشكيل الألمنيوم مكونات إدارة الحرارة للمعالجات والإلكترونيات القدرة

- اتصالات البطارية: تضمن النوابض والمشابك المصنوعة بدقة عبر التشكيل تسليم طاقةٍ موثوقٍ بها في الأجهزة المحمولة

- الهياكل والإطارات: مكونات هيكلية توفر المتانة ونقاط التثبيت للتجميعات الداخلية

وفقًا للدليل التصنيعي لشركة فيكتيف (Fictiv)، يُستخدم التشكيل على نطاق واسع في قطاع الإلكترونيات؛ لأنه بمجرد إنجاز القوالب، يمكن لماكينة الضغط أن تُنتج عشرات بل ومئات القطع المتطابقة كل دقيقة، مع الحفاظ على دقة الأبعاد العالية على مدى ملايين الدورات.

تطبيقات السلع الاستهلاكية:

وبالإضافة إلى القطاعات الصناعية، يشكّل التشكيل منتجاتنا اليومية:

- أغلفة أجهزة المطبخ والمكونات الداخلية لها

- دعامات أنظمة التدفئة والتبريد وتكييف الهواء (HVAC) ووصلات قنوات التهوية

- أجزاء الأثاث المعدنية والزخارف التزيينية

- غلاف الأدوات الكهربائية وواقياتها

- مكونات المعدات الرياضية وأجزاء الدراجات الهوائية

ما الذي يجمع بين جميع تطبيقات الختم هذه؟ متطلبات الإنتاج الضخم جنبًا إلى جنب مع مواصفات الدقة الصارمة. فعندما يحتاج المصنّعون إلى آلاف أو ملايين المكونات المتطابقة — سواءً كانت دعائم سيارات، أو غلافات لقطاع الطيران والفضاء، أو غلافات للأجهزة الطبية، أو دروع إلكترونية — فإن عملية الختم المعدني توفر السرعة والاتساق والكفاءة من حيث التكلفة، وهي مزايا لا تستطيع العمليات البديلة مطابقتها أبدًا.

إن فهم أماكن استخدام الأجزاء المُخرَّطة يساعد في توضيح اللحظة الأنسب لاعتماد هذه العملية. لكن كيف تحدد ما إذا كانت عملية الختم المعدني هي الخيار الأمثل لمشروعك المحدّد؟ يتناول القسم التالي العوامل الاقتصادية ومعايير اختيار العملية، ليقدّم لك الإطار اللازم لاتخاذ قرارات تصنيعٍ مستنيرة.

العوامل الاقتصادية ومعايير اختيار العملية

أنت تدرك المواقع التي تُستخدم فيها الأجزاء المطروقة والصناعات التي تعتمد عليها—ولكن السؤال الذي يُطرح على مكتب كل مدير تنفيذي هو: هل تشكّل عملية الطَّرق المعدني فعلاً خيارًا اقتصاديًّا مناسبًا لمشروعك؟ والإجابة ليست دائمًا «نعم». ففهم الإطار الاقتصادي لاتخاذ القرار هو ما يميّز الاستثمارات الذكية في التصنيع عن الأخطاء المكلفة التي تستنزف الميزانيات وتؤخّر جداول الإنتاج.

ما التكلفة الفعلية لمكبس الطَّرق؟ قد تبدو تكلفة الأدوات الأولية مرعبةً، لكن هذا الرقم لا معنى له دون سياق. فالحساب الحقيقي يتضمّن توزيع تكلفة القوالب على أحجام الإنتاج، ومقارنة التكلفة لكل قطعة مع البدائل المتاحة، وفهم النقاط الفعلية التي تتحقّق عندها التعادل التكاليفي.

تحليل التكاليف وعتبات الحجم

تتبع اقتصاديات ختم المعادن نمطًا متوقعًا: استثمار أولي مرتفع، وتكاليف أقل بكثير لكل قطعة عند الإنتاج الضخم. وفقًا لتحليل Manor Tool للتكاليف، فإن عملية الختم ليست مناسبة للنماذج الأولية أو التشغيلات ذات الحجم المنخفض، لأن تكلفة الأدوات الأولية غالبًا ما تفوق تكاليف التشغيل التقليدي بالآلات للمجموعات الصغيرة. ومع ذلك، بمجرد أن يبلغ حجم الإنتاج حوالي ١٠٬٠٠٠ قطعة شهريًّا فأكثر، تصبح تكلفة الأدوات أكثر اقتصادية بكثير.

ما العوامل التي تُحدِّد هذه التكاليف؟ خمسة عوامل رئيسية تحدد إجمالي استثمارك:

- استثمار الأدوات والقالب: القوالب المخصصة المصممة خصيصًا لقطعتك تمثِّل أكبر تكلفة أولية — وتتراوح قيمتها بين آلاف الدولارات وсотات الآلاف من الدولارات حسب درجة التعقيد

- متطلبات المواد: وتؤثر تركيبة المادة وسماكتها وعرضها مباشرةً في تكاليف المكونات على المدى الطويل

- تعقيد القطعة: فالقطع البسيطة التي تتطلب ضربة واحدة فقط تكون أقل تكلفة من الهندسات المعقدة التي تحتاج إلى ختم تدريجي باستخدام قوالب متعددة المحطات

- الاستخدام السنوي المُقدَّر (EAU): تؤدي الكميات الأكبر إلى توزيع تكاليف الأدوات على عدد أكبر من القطع، مما يقلل بشكل كبير التكلفة لكل وحدة

- أوقات التسليم والخدمات اللوجستية: يؤثر الاختيار بين المصادر المحلية والمصادر الدولية تأثيراً كبيراً على التكلفة الإجمالية عند أخذ تكاليف الشحن والتأخيرات ومخاطر الجودة في الاعتبار

وتتبع العلاقة بين استثمار القوالب وتكاليف كل قطعة منتجة منحنى عكسياً. تخيل قالباً تقدّمياً بقيمة ٥٠٬٠٠٠ دولار أمريكي يُنتج قطعاً بتكلفة ٠٫١٥ دولار أمريكي لكل قطعة من حيث المواد والعمالة. فعند إنتاج ١٠٬٠٠٠ قطعة، تضيف تكلفة القالب ٥٫٠٠ دولارات أمريكية لكل وحدة — وهي تكلفة مرتفعة. أما عند إنتاج ١٠٠٬٠٠٠ قطعة، فإن مساهمة تكلفة القالب تصبح ٠٫٥٠ دولار أمريكي فقط لكل قطعة. وعند إنتاج ١٬٠٠٠٬٠٠٠ قطعة، تصبح تكلفة القالب ضئيلةً جداً بلغت ٠٫٠٥ دولار أمريكي لكل قطعة. ويوضح هذا الحساب السبب وراء هيمنة عمليات ختم المعادن الإنتاجية على التصنيع عالي الحجم.

تصبح تحليلات نقطة التعادل حاسمةً لاتخاذ قرارات الاستثمار في القوالب. احسب إجمالي تكلفة القالب، وقَدِّر نفقات الإنتاج لكل جزء، ثم قارنها بالعمليات البديلة عند أحجام الإنتاج المتوقعة لديك. وتتراوح النقطة الانتقالية—أي النقطة التي يصبح عندها التشكيل بالضغط أرخص من العمليات البديلة—عادةً بين ٥٬٠٠٠ و٢٥٬٠٠٠ جزء، وذلك تبعًا لدرجة التعقيد.

وهنا حيث يؤثر وقت التسليم تأثيرًا كبيرًا على الجدوى الاقتصادية. فقد تستغرق عملية تطوير القوالب التقليدية ما بين ٨ و١٢ أسبوعًا، مما يؤخر بدء الإنتاج ويُطيل المدة الزمنية اللازمة لإدخال المنتج إلى السوق. ومع ذلك، فإن الموردين الذين يمتلكون قدرات التصنيع السريع للنماذج الأولية—والذين يمكنهم تسليم قوالب وظيفية خلال فترة تصل إلى ٥ أيام فقط—يقلصون دورات التطوير ويحدون من تكاليف الفرصة الضائعة. ومن الشركات مثل شاوي التي تجمع بين هذه السرعة ومعدل موافقة أولي بنسبة ٩٣٪، ما يقلل إلى أدنى حد دورات التكرار المكلفة التي تؤدي إلى تضخم ميزانيات المشاريع. أما بالنسبة لمصنّعي المركبات الأصليين (OEMs) في قطاع السيارات الذين يتطلبون شهادة IATF ١٦٩٤٩، فإن فريقهم الهندسي يقدّم قوالب تشكيل دقيقة مصممة خصيصًا لتلبية معايير الجودة الصارمة.

عندما تتفوّق عملية ختم المعادن على العمليات البديلة

ختم المعادن ليس دائمًا الحل الأمثل — لكن عند توافر الظروف المناسبة، يصبح الخيار الأفضل بلا منازع. وفهم المجالات التي تتفوق فيها عمليات الختم عالية السرعة مقابل تلك التي تكون فيها الطرق البديلة أكثر ملاءمةً، يمنع حدوث عدم تطابق مكلف في العمليات.

ما هي العمليات التي تتنافس مع عملية الختم؟ تشمل البدائل الرئيسية ما يلي:

- التشكيل بالماء (Hydroforming): تستخدم سائلًا عالي الضغط لتشكيل أجزاء مجوفة معقدة باستخدام قوالب واحدة

- تشكيل على البارد (Roll Forming): تنحني صفائح المعدن تدريجيًّا لإنتاج ملفات مستمرة غير محدودة الطول

- الصب: تصب المعدن المنصهر في قوالب لإنتاج أشكال ثلاثية الأبعاد معقدة

- التصنيع باستخدام الحاسوب CNC: تُزال المادة لإنشاء أجزاء دقيقة دون الحاجة إلى أدوات تشكيل مخصصة

وفقًا لـ مقارنة عمليات الدقة لدى شركة LS ، فإن القرار يعتمد جوهريًّا على التضحية بالمرونة من أجل الكفاءة. وتتطلب عمليات ختم وتشكيل المعادن مجموعات قوالب كاملة باهظة الثمن وبطيئة التصنيع — ولكن بعد استهلاك تكلفة القوالب (أي توزيعها على عدد كبير من الوحدات)، تنخفض تكلفة الوحدة بشكل كبير جدًّا في الإنتاج عالي الحجم.

يُوفِّر التشكيل الهيدروليكي تكاليف أدوات أقل بنسبة ٤٠–٦٠٪ مقارنةً باللكم، ويتفوَّق في تصنيع الأجزاء المجوفة المعقدة، ما يجعله مثاليًا للأحجام الصغيرة إلى المتوسطة من المكونات الإنشائية. ومع ذلك، فإن أوقات الدورة أطول بكثير، مما يحدُّ من معدل الإنتاج في سيناريوهات التصنيع الضخم.

يتعامل التشكيل بالدرفلة مع أطوال غير محدودة ومقطع عرضي معقد بكفاءة، لكنه يتطلب أدوات تشكيل متخصصة باهظة الثمن، ما يجعل الإنتاج بكميات صغيرة مكلفًا جدًّا لدرجة تجعله غير عملي. وهو الطريقة المفضلة لتصنيع التزيينات المعمارية وإطارات الألواح الشمسية والمكونات المستخدمة في قطاع النقل والتي تُنتَج بشكل مستمر.

تتطلّب عمليات التشغيل باستخدام ماكينات التحكم العددي (CNC) عدم وجود أدوات تشكيل مخصصة — وهي بذلك مثالية للنماذج الأولية والإنتاج بكميات منخفضة — لكن تكلفة كل قطعة تظل مرتفعة بغض النظر عن الكمية. وعندما تتجاوز الكميات بضعة مئات من القطع، فإن الجدوى الاقتصادية تميل عادةً نحو عملية اللكم.

| العملية | تكاليف الإعداد | التكلفة لكل قطعة عند الحجم | التسامح القابل للتحقيق | نطاق الحجم الأمثل |

|---|---|---|---|---|

| طابع معدني | مرتفعة (من ١٠٠٠٠ إلى ٥٠٠٠٠٠ دولار أمريكي فأكثر للقوالب) | منخفض جدًا عند التصنيع بكميات كبيرة | ±0.001" - ±0.005" | ١٠٠٠٠ قطعة سنويًّا فأكثر |

| تشكيل الهيدروجين | متوسطة (أقل بنسبة ٤٠–٦٠٪ مقارنةً باللكم) | معتدلة | ±٠٫٠٠٥ بوصة – ±٠٫٠١٥ بوصة | ١٠٠–١٠٠٠٠ قطعة |

| تشكيل اللفة | مرتفع (أدوات متخصصة) | منخفضة جدًّا في العمليات المستمرة | ±0.010" - ±0.030" | ملفات مستمرة عالية الحجم |

| الصب | متوسطة إلى عالية (استثمار القالب) | منخفضة-معتدلة | ±0.010" - ±0.030" | من ٥٠٠ إلى ١٠٠٬٠٠٠ جزء فأكثر |

| تصنيع باستخدام الحاسب الآلي CNC | منخفضة (لا توجد أدوات مخصصة) | مرتفعة (كثيفة العمالة) | ±٠٫٠٠٠٥ بوصة - ±٠٫٠٠١ بوصة | من جزء واحد إلى ٥٠٠ جزء |

متى يجب أن تختار ختم المعادن عالي السرعة بدلًا من الطرق البديلة؟ تصبح معايير اتخاذ القرار واضحة:

- اختر الختم عندما: تتجاوز أحجام الإنتاج ١٠٬٠٠٠ جزء سنويًّا، والأجزاء نسبيًّا مسطحة أو ذات تشكيل سطحي ضحل، وتتطلب تحملات دقيقة، وأهمية زمن الدورة

- اختر التشكيل الهيدروليكي عندما: تكون هناك حاجة إلى هندسات مجوفة معقدة، والأحجام معتدلة، وميزانية الأدوات محدودة

- اختر التشكيل بالدرفلة عندما: تتطلب الملامح المستمرة ذات الطول غير المحدود كميات كبيرة جدًا

- اختر التشغيل الآلي عندما: تكون الكميات منخفضة جدًا، أو تتغير التصاميم بشكل متكرر، أو تتجاوز التحملات القدرات المتاحة للتشكيل بالضغط

وبالنسبة لاقتصاديات مكابس الصفائح المعدنية، فإن عملية التشكيل بالضغط تظل الخيار الأمثل لمعظم التطبيقات عالية الحجم — لكن ذلك يتحقق فقط عند التعامل مع موردين يقللون من المخاطر التي تؤدي إلى ارتفاع التكاليف. فالمشاكل المتعلقة بالجودة والتي تتطلب إعادة المعالجة، والتأخير في جداول تطوير القوالب، وانخفاض معدلات النجاح في المحاولة الأولى، كلها عوامل قد تُضعف بسرعة المزايا النظرية في التكلفة المرتبطة بالتشكيل بالضغط.

ولهذا السبب، فإن اختيار المورد يكتسب أهميةً مماثلةً لأهمية اختيار العملية نفسها. فعند التعامل مع مصنّعين يقدمون خدمات النماذج الأولية السريعة، ومعدلات مرتفعة من الموافقة في المحاولة الأولى، وشهادات تتوافق مع متطلبات الشركات المصنعة للمعدات الأصلية (OEM)، مثل معيار IATF 16949 الخاص بالتطبيقات automotive، فإن ذلك يقلل التكاليف الخفية التي تُضعف جدوى اقتصاديات التشكيل المعدني بالضغط. وعندما تصل القوالب أسرع، وتعمل بشكل صحيح منذ المحاولة الأولى، فإن نقطة التعادل تتحقق في وقت أقرب، وتتضاعف المزايا في تكلفة القطعة الواحدة عبر كامل دورة الإنتاج.

الأسئلة الشائعة حول عملية ضغط المعادن

١. ما هي عملية ختم المعادن، وكيف تختلف عن تشكيل المعادن؟

تُعَدّ عملية ختم المعادن (والتي تُسمى أيضًا ضغط المعادن) عملية تصنيعية تُجرى على البارد، وتستخدم قوالب متخصصة وآلات ضغط ذات ضغط عالٍ لتحويل صفائح المعدن المسطحة إلى أشكال ثلاثية الأبعاد دقيقة من خلال تشوه بلاستيكي دائم دون إزالة أي مادة. وبينما يشمل مصطلح «التشكيل» أي عملية تُستخدم لتغيير شكل المعدن، بما في ذلك العمليات الحرارية مثل التزوير، فإن مصطلح «ضغط المعادن» يشير تحديدًا إلى عمليات التشكيل البارد التي تُنفَّذ عند درجة حرارة الغرفة أو بالقرب منها. ويكتسب هذا التمييز أهميةً بالغةً لأن العمل البارد يُنتج أجزاء ذات نعومة سطحية متفوقة، وتسامحات أضيق، وخصائص مقاومة أعلى نتيجة تصلّد التشوه.

2. ما هي الأنواع الرئيسية لعمليات ختم المعادن؟

تشمل عمليات ختم المعادن الأساسية التسع: القص (قطع الأشكال المسطحة من صفائح المعدن)، والثقب (إنشاء الفتحات والفتحات المقطوعة)، والتنعيم (إضافة تفاصيل سطحية عالية الدقة)، والثني (التشويه الزاوي لإطارات ودعامات)، وتشكيل الحواف (تكوين الحواف وتقويتها)، والشد (توسيع السطح للحصول على ملامح معقدة)، والتنقش (أنماط زخرفية بارزة)، والتجعيد (تدوير الحواف والأشكال الأسطوانية)، والتجويف (إنشاء قنوات لتوصيلات). وتُطبَّق كل تقنيةٍ منها في تطبيقات مختلفة حسب هندسة القطعة، ومتطلبات التحمل، واحتياجات حجم الإنتاج.

٣. كيف أختار بين المكابس الميكانيكية والهيدروليكية والسيرفو؟

تُحقِّق المكابس الميكانيكية أعلى سرعات إنتاج، وهي مثالية لعمليات القالب التدريجي (Progressive Die) للأجزاء النسبية المسطحة والمتطلبات الأقل تعقيدًا في التشكيل. وتوفِّر المكابس الهيدروليكية طول سكتة قابلًا للتغيير والطاقة التشغيلية الكاملة عند أي سرعة، مما يجعلها الأنسب للسحب العميق (Deep Draws) والأشكال المعقدة التي تتطلب وقت توقف (Dwell Time). أما المكابس الخدمية (Servo Presses) فتجمع بين الكفاءة الميكانيكية والمرونة المشابهة للمكابس الهيدروليكية من خلال ملفات سكتة قابلة للبرمجة والتحكم الدقيق في حركة المكبس (Slide Motion)، وإن كانت تكلفة اقتنائها الأولية أعلى. اختر النوع المناسب وفقًا لمزيج إنتاجك: المكابس الميكانيكية للأجزاء البسيطة ذات الإنتاج عالي الحجم، والمكابس الهيدروليكية للمكونات المعقدة ذات الإنتاج منخفض الحجم، والمكابس الخدمية لمجموعات أجزاء متنوعة تتطلب متطلبات جودة صارمة.

٤. ما المواد التي تصلح أكثر لتطبيقات ختم المعادن؟

يعتمد اختيار المادة على أربع خصائص رئيسية: المطيلية، ومقاومة الخضوع، وخصائص التصلّد الناتج عن التشويه البارد، وسلوك الانحناء العكسي. ويُوفِّر فولاذ الكربون المنخفض قابلية ممتازة للتشكيل في قواعد السيارات وغلاف الأجهزة المنزلية. وتوفّر الفولاذ المقاوم للصدأ (الدرجة 304) مقاومةً جيدةً للتآكل في المعدات الطبية ومعدات معالجة الأغذية. وتُحقِّق سبائك الألومنيوم وفرةً في الوزن لغلاف الإلكترونيات ومُبدِّدات الحرارة. ويمتاز النحاس بأداءٍ متفوقٍ في التطبيقات الكهربائية التي تتطلب توصيلية كهربائية عالية. ويتراوح سمك المادة عادةً بين ٠٫٠٠٢ و٠٫٠٨٠ بوصة لمخزون اللفائف، بينما تتطلب المواد الأسمك طاقة ضغط أعلى تناسبيًّا.

٥. متى يصبح ختم المعادن أكثر فعالية من حيث التكلفة مقارنةً بالعمليات البديلة؟

تُفضِّل اقتصاديّات ختم المعادن الإنتاج عالي الحجم، وعادةً ما تصبح مُجدية من حيث التكلفة عندما يتجاوز الحجم ١٠٬٠٠٠ قطعة سنويًّا. وتتضمّن هذه العملية استثمارًا أوليًّا مرتفعًا في القوالب (ما بين ١٠٬٠٠٠ دولار أمريكي و٥٠٠٬٠٠٠ دولار أمريكي أو أكثر لقوالب الختم)، إلّا أن تكلفة كل قطعة تنخفض بشكل كبير عند التصنيع بكمّيات كبيرة. فعلى سبيل المثال، فإن قالبًا تبلغ تكلفته ٥٠٬٠٠٠ دولار أمريكي يضيف ٥٫٠٠ دولار أمريكي لكل وحدة عند إنتاج ١٠٬٠٠٠ قطعة، بينما يضيف فقط ٠٫٠٥ دولار أمريكي لكل وحدة عند إنتاج ١٬٠٠٠٬٠٠٠ قطعة. ويعمل التعاون مع المورِّدين الذين يوفّرون خدمات النماذج الأولية السريعة (في غضون ٥ أيام فقط) ومعدّلات عالية جدًّا لاعتماد الدفعة الأولى دون الحاجة إلى تعديلات على التصاميم، على تقليل دورات التكرار وتسريع الوصول إلى نقطة التعادل. أما بالنسبة للإنتاج بكمّيات أقل، فقد تثبت عمليتا التشغيل الآلي بالحاسوب (CNC) أو التشكيل الهيدروليكي أنهما أكثر اقتصاديّة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —