عملية الختم في التصنيع: من الصفيحة الخام إلى القطعة النهائية

ما هي عملية الختم في التصنيع؟

هل سبق أن تساءلتَ كيف يُنتج المصنعون آلاف القطع المعدنية المتطابقة بسرعةٍ هائلةٍ وبدقةٍ استثنائية؟ الجواب يكمن في إحدى أكثر العمليات الأساسية في مجال التصنيع. إذن، ما المقصود بالختم بالضبط؟

الختم، الذي يُعرف أيضًا باسم الضغط، هو عملية تشغيل معادن باردة تحوّل صفائح المعادن المسطحة إلى أشكال محددة باستخدام القوالب وآلات الختم. وعلى عكس عمليات التشغيل الآلي التي تزيل المادة، فإن عملية الختم تعيد تشكيل المعدن عبر تشوهٍ خاضعٍ للتحكم — مما يجعلها أسرع وأكثر كفاءةً، ومناسبةً جدًّا للإنتاج بكميات كبيرة.

إن معنى عملية الختم يتجاوز مجرد إجراء واحد. فهذه العملية قد تشمل عملية واحدة فقط، أو سلسلة من العمليات المُنظَّمة بدقة—مثل الثني، والثقب، والتجعيد، وغيرها—التي تعمل جميعها معًا لإنتاج مكونات معقدة. ويكتسب فهم هذا التمييز أهميةً بالغة، لأنه يؤثر مباشرةً على كيفية تعامل المصانع مع تصميم القطع، والاستثمار في القوالب، وتخطيط الإنتاج.

من الصفيحة المسطحة إلى القطعة المكتملة

تخيل إدخال ورقة معدنية بسيطة إلى المكبس وبعد ثوانٍ قليلة، تراها تخرج كقطعة دعم للسيارات أو موصل إلكتروني مشكَّل بدقة. هذه هي عملية الختم في العمل الفعلي.

وهذا هو مبدأ عملها: تدخل قطعة معدنية مسطحة (تُسمى «القالب المعدني») إلى المكبس، حيث تُطبَّق عليها قوالب مخصصة مصنوعة من الفولاذ المُصلَّب—وهي في الأساس أدوات فولاذية صلبة—وتُمارس قوة هائلة. ثم تنزل القالب العلوي على القالب السفلي مع وجود المعدن محصورًا بينهما. وهذه القوة، مقترنةً بهندسة القالب، تُجبر المعدن على التدفق والتكيف بشكل دائم مع الشكل المطلوب.

تشمل تعريف أجزاء التشكيل بالضغط كل شيء، بدءًا من الغسالات المسطحة البسيطة وصولًا إلى المكونات ثلاثية الأبعاد المعقدة التي تحتوي على ثنيات وخصائص متعددة. وما يجعل هذه العملية مذهلةً هو أنَّه لا يُزال أي مادة خلالها؛ إذ يكتسب المعدن ببساطة شكلًا جديدًا دون أن تتأثر سلامته البنائية.

شرح ميزة التشكيل البارد

لماذا يهمّ أن تتم عملية التشكيل بالضغط عند درجة حرارة الغرفة إلى هذا الحد؟ إن التشكيل البارد يقدم عدة مزايا جوهرية مقارنةً بالعمليات التي تتم عند ارتفاع درجة الحرارة:

- إنهاء السطح الممتاز – تخرج الأجزاء ناعمةً دون وجود أكسدة أو قشور ناتجة عن التسخين

- ت tolerances أكثر دقة – لا توجد ظاهرة تمدد حراري يجب أخذها في الاعتبار، ما يؤدي إلى أبعاد أكثر دقة

- فوائد التصلّد الناتج عن التشويه – إن عملية التشويه تقوّي فعليًّا بعض أنواع المعادن

- كفاءة الطاقة – لا حاجة إلى أفران أو معدات تسخين

تعتمد الفيزياء الكامنة وراء التشكيل البارد على التشوه اللدن—أي دفع المعدن إلى ما وراء حدّه المرن بحيث يأخذ شكل القالب بشكلٍ دائم. وعندما تعمل الضغوط وهندسة القالب معًا بشكلٍ صحيح، فإن المعدن ينسكب بطريقة متوقَّعة، مُنتِجًا أجزاءً متسقة دورةً تلو الأخرى. ويُميِّز هذا التصنيع بالقالب عن الطرق الطرحية مثل التشغيل الآلي باستخدام الحاسوب (CNC)، حيث يُزال جزء من المادة للوصول إلى الشكل النهائي.

لماذا يهيمن التصنيع بالقالب على الإنتاج عالي الحجم

ما هي أكبر قوة في عملية التصنيع بالقالب؟ السرعة والقابلية للتكرار. فبإمكان مكابس التصنيع بالقالب الحديثة إنتاج مئات الأجزاء في الدقيقة الواحدة، وكل جزءٍ منها متطابقٌ تقريبًا مع الجزء الذي سبقه. وبمجرد تصنيع القوالب وضبط العملية بدقة، يحقِّق المصنعون اتساقًا استثنائيًّا—أحيانًا مع الاحتفاظ بمسافات تسامح لا تتجاوز بضعة آلاف من البوصة.

تصبح الجدوى الاقتصادية مقنعة عند التصنيع على نطاق واسع. فعلى الرغم من أن أدوات التصنيع تمثّل استثماراً أولياً كبيراً، فإن تكلفة كل قطعة تنخفض بشكل كبير مع زيادة الحجم الإنتاجي. ولهذا السبب تعتمد الصناعات مثل صناعة السيارات — حيث اعتمد هنري فورد عملية الختم بشكل مشهور عندما عجز التشكيل بالقوالب عن مواكبة الطلب — اعتماداً شديداً على هذه العملية.

سواء كنت تُنتج أقواساً بسيطة أو ألواحاً معقدة لهيكل المركبة، فإن عملية الختم تقدّم مزيجاً من السرعة والدقة والفعالية من حيث التكلفة الذي تتطلبه عمليات التصنيع الحديثة.

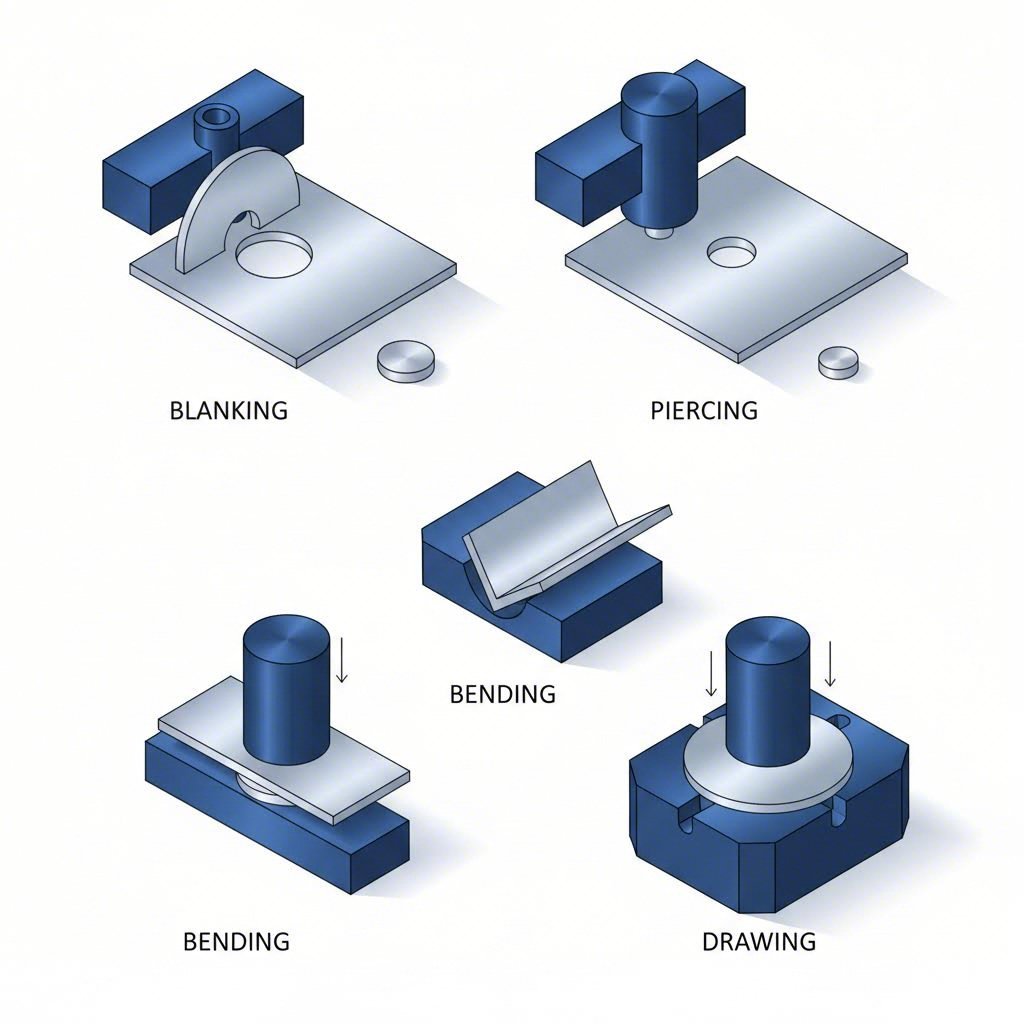

شرح العمليات الأساسية لعملية الختم والتقنيات المستخدمة

والآن وبعد أن فهمت ما هي عملية الختم، دعنا نستعرض العمليات المحددة التي تحقّقها. فكل عملية معدنية في عملية الختم تؤدي غرضاً محدداً — ومعرفة الوقت المناسب لاستخدام كل عملية منها قد تكون الفارق بين تشغيل إنتاجي فعّال وأخطاء مكلفة.

افترض أن هذه العمليات تمثّل مجموعة أدواتك الخاصة لعملية الختم بعضها يقطع، وبعضها يشكل، وبعضها يضيف التفاصيل. أتقن هذه العمليات، وستفهم كيف تتجمع الأجزاء المعقدة من صفائح بسيطة.

عمليات القص الأولي والثقب

غالبًا ما تُخلط هاتان العمليتان مع بعضهما البعض لأن كلاهما يتضمن عملية قصٍّ—إلا أن الفرق بينهما له أهمية كبيرة في تخطيط الإنتاج الخاص بك.

التقطيع يقوم القص الأولي (Blanking) بقص شكل مسطّح من صفائح المعدن، حيث يصبح الجزء المقطوع هو جزئك النهائي (أو ينتقل إلى مراحل معالجة لاحقة). وعندما تقوم بعملية القص الأولي للصفائح المعدنية لإنتاج الحلقات التثبيتية (Washers) أو بلوكات التروس أو العناصر الزخرفية، فإن الجزء المحيط بالقطعة المقطوعة يُعتبر نفايات. ووفقاً لشركة فوكس فالي ستامبينغ (Fox Valley Stamping)، تُستخدم عملية القص الأولي على نطاق واسع في قطاعات السيارات والفضاء الجوي والإلكترونيات لإنتاج الأقراص والتروس والعناصر الزخرفية.

الثقب أما الثقب (Piercing) (ويُسمى أيضاً اللكم) فهو عكس ذلك تماماً—إذ ينشئ فتحات أو قطعًا داخل قطعة العمل الخاصة بك. وفي هذه الحالة، يكون المادة المُلْكَمة نفايات، بينما تبقى الصفيحة المتبقية هي منتجك. وتُستخدم عملية الثقب على نطاق واسع في الحالات التالية:

- فتحات التهوية في الغلاف الواقي

- مواضع أماكن التثبيت في الدعامات

- القطع الكهربائية في لوحات التحكم

- أنماط الثقوب المعقدة في مكونات أنظمة التدفئة والتهوية وتكييف الهواء (HVAC)

ما الفرق الجوهري؟ عند عملية السد (Blanking)، تحتفظ بما يسقط خارج القطعة. أما عند عملية الثقب (Piercing)، فتحتفظ بما يبقى في القطعة. الأمر بسيطٌ إلى حدٍّ كبير، لكن ارتكاب الخطأ في تصميم القوالب أثناء عملية الختم يؤدي إلى تعديلات مكلفة في الأدوات.

أساسيات الثني والتشكيل

عندما تتطلب قطعتك زوايا أو منحنيات — بدلًا من الملامح المستوية فقط — تدخل عمليات الانحناء والتشكيل حيز التنفيذ.

الثني تُشوِّه هذه العملية صفائح المعدن على محور مستقيم باستخدام مكبس ختم وقالب مكوَّن معًا. حيث يُطبِّق المكبس قوةً هائلةً على القطعة غير المُشكَّلة (Blank)، ما يُنتج تشكيلات على هيئة حرف V أو حرف U أو زوايا مخصصة. ومن أبرز القطع المنحنية الشائعة: الدعامات ومكونات الهيكل والغلاف الخارجي التي تُستخدَم في مجالات الإلكترونيات والأجهزة المنزلية والتطبيقات automobiles.

توجد عدة تنوعات في عمليات الانحناء:

- الانحناء الهوائي – لا يتلامس القالب تمامًا مع الصفيحة، ما يسمح بتعديل الزاوية عبر التحكم في المسافة المتبقية (Clearance). ويحتاج هذا النوع إلى طاقة ضغط أقل (Tonnage)، لكن تحقيق تحملات دقيقة (Tighter Tolerances) يكون أكثر صعوبة.

- التشكيل الكامل – تُطبَّق ضغوطٌ قويةٌ تدفع الورقة نحو قالب على شكل حرف V مُلائم، مما يُنتج ثنياتٍ دائمةً ودقيقةً ذات تكرارٍ ممتاز.

- التجعيد – تُثني الحواف بزاوية 90 درجة حول الثقوب المثقوبة، مُشكِّلةً حوافًا ناعمةً بدلًا من الحواف الحادة.

التشكيل يُعيد تشكيل المعدن دون قطعه — مُنشئًا ملامح سطحية ضحلة مثل الأضلاع أو العناصر الداعمة أو التزيين الزخرفي. وعلى عكس عملية السحب (التي سنشرحها لاحقًا)، لا تُنتِج عملية التشكيل عمقًا كبيرًا. ويمكن اعتبارها إضافة ملامح سطحية بدلًا من إنشاء أوعية ثلاثية الأبعاد.

تقنيات السحب والرسم العميق

وهنا تصبح عملية ضغط المعدن مذهلةً حقًّا. فعمليات السحب تسحب صفائح المعدن المسطحة إلى أشكال ثلاثية الأبعاد ذات عمقٍ كبير.

في العملية القياسية رسم ، يُجبر المثقاب صفائح المعدن على الدخول في تجويف القالب، ممّا يؤدي إلى تمدُّد المادة وانسيابها لتتطابق مع المقطع العرضي للقالب. وتُستخدم هذه التقنية لإنتاج مكونات ذات جدران رقيقة، ولوحات هيكل السيارات، وأحواض المطابخ، وعلب الأجهزة الإلكترونية.

السحب العميق يذهب هذا الأمر إلى أبعد من ذلك—من خلال إنشاء أجزاء يفوق عمقها القطر. تخيل إنتاج علبة مشروبات أو غلاف أسطواني حيث تصل نسبة الارتفاع إلى العرض إلى ٢:١ أو حتى ٣:١. ويستلزم ذلك إعدادات خاصة لقوالب الختم، واختيار دقيق للمواد، وغالبًا ما يتطلب مراحل سحب متعددة لمنع التمزق.

متى يجب أن تختار عملية السحب بدلًا من التشكيل؟

- استخدام السحب العميق عندما تتطلب الأجزاء عمقًا كبيرًا (أكواب، صناديق، أغلفة أسطوانية)

- استخدام التشكيل لإضافة تفاصيل ضحلة مثل الحواف المحيطة، أو الضلعين، أو التفاصيل المنقوشة بارزة

وهذا التمييز يؤثر مباشرةً على تعقيد الأدوات، ومتطلبات قوة المكابس بالطن، وتكاليف الإنتاج—وبالتالي فإن اتخاذه الصحيح أثناء مرحلة التصميم يجنبك مشكلات كبيرة لاحقًا.

النقش البارز والختم للتفاصيل الدقيقة

عندما تحتاج أجزاؤك إلى أنماط بارزة، أو شعارات، أو كتابات، أو تفاصيل فائقة الدقة، فإن القوالب والمنقّشات تُستخدم في عمليات النقش البارز والختم.

النحت البارز يُطبّع جانبًا واحدًا فقط من قطعة العمل، مُنشئًا تصاميم بارزة أو غائرة. ويتشوّه المعدن لإنتاج تأثيرات ثلاثية الأبعاد— مثل لوحات الأسماء، وعناصر العلامة التجارية، والتعزيزات الهيكلية، أو الأنماط الزخرفية. ويُعتبر الألومنيوم مادةً ممتازةٌ للتنقير نظرًا لمرونته العالية.

الصك يُطبّق ضغطًا عاليًا من كلا الجانبين في وقتٍ واحدٍ باستخدام قوالبين متطابقين. وهذه التقنية الباردة للتشكيل تُنتج تفاصيل دقيقة جدًّا مع أقل تشويهٍ ممكنٍ للمواد— مثل العملات المعدنية، أو الموصلات الدقيقة، أو مكونات الأجهزة الطبية التي تتطلب تحملات دقيقة جدًّا .

الفرق الجوهري بين هاتين العمليتين هو:

- النحت البارز – ضغط أحادي الجانب، يُنشئ تصاميم بارزة/غائرة، بدقة متوسطة

- ختم الفولاذ أو معادن أخرى — ضغط ثنائي الجانب، يُنتج تفاصيل فائقة الدقة، وتتميّز الأسطح بالمقاومة العالية للتأثيرات الميكانيكية والتآكل

تتطلب عملية التشكيل بالضغط عادةً ماكينات ضغط ذات طاقة أعلى، لكنها تُنتج جودة سطحية ممتازة ودقة أبعاد عالية—ما يجعلها مثالية للمكونات الدقيقة في الإلكترونيات، والأجهزة الطبية، والمنتجات الاستهلاكية.

دليل مقارنة عمليات الختم

يعتمد اختيار العملية المناسبة على متطلبات الجزء، ونوع المادة، وأهداف الإنتاج. ويُساعدك هذا الجدول المقارن في مطابقة العمليات مع التطبيقات المناسبة:

| اسم العملية | الوصف | التطبيقات النموذجية | مدى سُمك المادة |

|---|---|---|---|

| التقطيع | تقطيع أشكال مسطحة من الصفائح المعدنية؛ حيث يصبح الجزء المقطوع هو المنتج النهائي | الواشات، الأقراص، التروس، المكونات الزخرفية | ٠٫٠٠٥ بوصة – ٠٫٢٥٠ بوصة |

| الثقب/البثق | يُنشئ فتحات أو قطعًا؛ بينما تبقى الصفائح المعدنية المتبقية هي الجزء المطلوب | فتحات التهوية، مواقع التثبيت، الفتحات الكهربائية | ٠٫٠٠٥ بوصة – ٠٫١٨٨ بوصة |

| الثني | يُشوِّه المعدن على محور مستقيم لإنشاء زوايا | الدعائم، الهيكل، الغلاف الخارجي، الإطارات | ٠٫٠١٠ بوصة – ٠٫٣٧٥ بوصة |

| التشكيل | إعادة تشكيل المعدن دون قصّه؛ لإضافة ملامح سطحية ضحلة | التزيينات الزخرفية، الألواح المُقوَّاة، التراكيب العضلية (الأضلاع) | 0.010" – 0.250" |

| رسم | يسحب المعدن ليتخذ أشكالاً ثلاثية الأبعاد ذات عمق | ألواح هيكل السيارات، الحوضيات، التغليف الإلكتروني | ٠٫٠١٥ بوصة – ٠٫١٢٥ بوصة |

| السحب العميق | يُنتج أجزاءً يكون فيها العمق أكبر من القطر (بنسبة ٢:١ أو أكثر) | علب، أغلفة أسطوانية، أكواب، أنابيب | ٠٫٠١٠ بوصة – ٠٫١٠٠ بوصة |

| النحت البارز | الختم أحادي الجانب للتصاميم البارزة/الغائرة | اللواصق التعريفية، والعلامات التجارية، والتنقشات الإنشائية | ٠٫٠١٠ بوصة – ٠٫١٢٥ بوصة |

| الصك | الختم ثنائي الجانب عالي الضغط للتفاصيل الدقيقة | المُوصِلات، والحلقات التثبيتية الدقيقة، والأجزاء الزخرفية | ٠٫٠٠٥ بوصة – ٠٫٠٦٢ بوصة |

إن فهم هذه العمليات الأساسية يشكّل الأساس لتقييم أساليب الختم الأكثر تعقيدًا. ولكن كيف يدمج المصنعون هذه العمليات بكفاءة لإنتاج كميات كبيرة؟ هذا بالضبط ما تلعب فيه أنواع القوالب المختلفة دورًا محوريًّا — حيث توفر كل منها مزايا مميزة حسب درجة تعقيد القطعة ومتطلبات الإنتاج.

الختم التدريجي مقابل الختم الانتقالي مقابل الختم المركب

لقد أتقنتَ عمليات الختم: القص، والثقب، والثني، والسحب. لكن السؤال الذي يفصل بين الإنتاج الفعّال وبين التجارب الباهظة الثمن هو: أي نوع من القوالب ينبغي استخدامه لدمج هذه العمليات؟

يعتمد الجواب على تعقيد قطعتك، وحجم الإنتاج المطلوب، والميزانية المتاحة. دعونا نحلِّل ثلاث طرق رئيسية لآلات الختم لمساعدتك في اتخاذ قراراتٍ مستنيرة بشأن مشروعك القادم.

ختم القالب التصاعدي للإنتاج المستمر

تصوَّر شريطًا معدنيًّا واحدًا يدخل آلة الختم ويخرج منها كقطعٍ جاهزة — بمعدل مئات القطع في الدقيقة — دون أن يُمسَّ يدويًّا بين العمليات. هذا هو ختم القالب التصاعدي في العمل الفعلي.

تتكوَّن القوالب التصاعدية من محطات متعددة مرتبة تسلسليًّا، وتؤدي كل محطة عملية محددة أثناء تقدُّم الشريط المعدني عبر الآلة. ويظل الشريط موصولًا طوال العملية، حيث يحرِّك كل ضغطة للآلة الشريط إلى الأمام بمحطة واحدة، بينما تُنفَّذ العمليات في جميع المحطات في الوقت نفسه. ووفقًا لشركة دوريكس إنك (Durex Inc.)، فإن هذه الترتيبات تحقِّق كفاءة عالية وتضمن توحُّد المواصفات في جميع المكونات المنتجة.

إليك ما يجعل القوالب التصاعدية استثنائيةً للإنتاج عالي الحجم :

- السرعة – تحدث عمليات متعددة في وقتٍ واحد مع كل ضغطة على المكبس

- الاتساق – تظل الأجزاء في وضع التسجيل (Registration) طوال العملية، مما يضمن تحقيق تحملات دقيقة جدًّا

- مناسبة للتشغيل الآلي – يقلل التعامل الأدنى مع القطع بين العمليات من تكاليف اليد العاملة

- قابلية التوسع – وبمجرد تشغيل هذه القوالب، يمكنها إنتاج ملايين القطع المتطابقة تمامًا

ما هو الثمن المطلوب دفعه؟ تتطلب القوالب التقدمية تكاليف أعلى في مرحلة التصميم الأولي وتصنيع الأدوات. فهيكليتها المعقدة تتطلب تخطيطًا دقيقًا وهندسةً دقيقة. ومع ذلك، وكما تشير شركة لارسون تول (Larson Tool)، فإن تكلفة كل قطعة تنخفض بشكل كبير في حالات الإنتاج الضخم — ما يجعل هذا الخيار اقتصاديًّا للغاية للمشاريع طويلة الأمد.

ومن أفضل التطبيقات التي تصلح لها هذه القوالب: الدعامات والمشابك المستخدمة في صناعة السيارات، والموصلات الإلكترونية، وأي أجزاء صغيرة إلى متوسطة الحجم تُنتج بكميات تتجاوز ٥٠٬٠٠٠ وحدة.

أنظمة القوالب الناقلة للهندسات الهندسية المعقدة

ماذا يحدث عندما تكون قطعتك كبيرة جدًّا بحيث لا يمكن تركها متصلة بالشريط — أو عندما تتطلب عمليات لا تستطيع القوالب التقدمية تأديتها أصلًا؟ هنا تدخل القوالب الناقلة (Transfer Dies) حيز التنفيذ.

على عكس الأنظمة التدريجية التي تبقى فيها الأجزاء موصولةً بالشريط، فإن قوالب النقل تستخدم أنظمة نقل ميكانيكية لنقل القطع الفردية بين المحطات. وتؤدي كل محطة العملية المخصصة لها، ثم تُرسل القطعة إلى المحطة التالية للمعالجة الإضافية.

ويوفّر هذا الاستقلال مزايا كبيرة ل presses التشكيل التي تتعامل مع التجميعات المعقدة:

- إمكانيات أكبر في حجم الأجزاء – لا توجد قيود على الحجم ناتجة عن محدودية عرض الشريط

- هندسة ثلاثية الأبعاد معقدة – يمكن قلب الأجزاء أو تدويرها أو إعادة تحديد موضعها بين المحطات

- دمج عملية السحب العميق – عمليات سحب متعددة مع إعادة تحديد الموضع بين المراحل

- عمليات التجميع – تتضمن بعض أنظمة النقل خطوات لحام أو تثبيت أو إدخال

تتضمن قوالب النقل تكاليف أعلى للأدوات والإعداد نظراً لآلياتها المعقدة للنقل. وهي الأنسب للإنتاج متوسط إلى عالي الحجم، حيث تبرر المرونة والقدرة على معالجة الأجزاء المعقدة الاستثمار المطلوب. وتعتمد قطاعات مثل صناعة الطيران والآلات الثقيلة اعتماداً كبيراً على هذه التكنولوجيا في ختم المعادن لإنتاج المكونات الإنشائية الكبيرة.

تحافظ عمليات النقل الخاضعة للرقابة على دقة عالية، مما يضمن أن يلبي كل مكوّن المعايير الصارمة للجودة — وهي مسألة بالغة الأهمية عند تصنيع الأجزاء الحرجة من حيث السلامة.

القوالب المركبة للعمليات المتزامنة

أحياناً يكون البساطة هي الأفضل. فتقوم القوالب المركبة بأداء عمليات متعددة — وعادةً ما تكون القطع والثقب — في ضربة واحدة من المكبس.

بدلًا من الانتقال عبر المحطات التسلسلية، يتعرَّض قطعة العمل لجميع العمليات في وقتٍ واحد. ويجمع تصميم القالب بين عناصر القطع والتشكيل بحيث يُكمل ضغطة واحدة على المكبس تصنيع القطعة بالكامل. ويؤدي هذا الدمج إلى خفض زمن الإنتاج بشكلٍ كبير وزيادة الإنتاجية من خلال إلغاء خطوات المناولة المتعددة.

تتميَّز القوالب المركبة في سيناريوهات محددة:

- أجزاء مسطحة تحتوي على تفاصيل داخلية – غسالات ذات ثقوب مركزية، وأقواس تثبيت تحتوي على فتحات تركيب

- إنتاج بكميات منخفضة – عندما لا يكون الاستثمار في القوالب التقدمية مبرَّرًا

- هندسات أبسط – أجزاء خالية من الثنيات المعقدة أو السحبات العميقة

- مشاريع تتطلب تسليمًا سريعًا – أوقات أقصر لتصميم القالب وتصنيعه

تُنتج مكابس ختم المعادن التي تعمل بقوالب مركبة أجزاء ذات جودة حافة ممتازة وتناسق مركزي، وذلك لأن جميع العمليات تتم في ضربة واحدة مُتحاذية. كما أن بساطة تركيب القالب تعني أيضًا الحاجة إلى صيانة أقل—فالفحص الدوري لمكونات القطع والثقب يضمن استمرار الدقة وطول عمر الأداة.

ما هي القيود؟ القوالب المركبة غير مناسبة للأجزاء ثلاثية الأبعاد المعقدة أو للإنتاج الضخم جدًّا، حيث توفر القوالب التقدمية اقتصادية أفضل لكل جزء.

مطابقة نوع القالب لمتطلبات الإنتاج

إن اختيار نوع القالب المناسب لا يتعلق فقط بهندسة الجزء، بل هو مسألة تحقيق توازن بين الاستثمار الأولي وتكاليف الإنتاج على المدى الطويل. واستخدم هذا الإطار القراري لتوجيه اختيارك:

| المعايير | ال forming المتدرج | قالب انتقالي | ماتور مركب |

|---|---|---|---|

| تعقيد الجزء | متوسط إلى عالٍ (خصائص متعددة) | عالٍ (أجزاء كبيرة ثلاثية الأبعاد، سحب متعدد المراحل) | منخفض إلى متوسط (أجزاء مسطحة مع فتحات) |

| ملاءمة حجم الإنتاج | حجم إنتاج عالٍ (أكثر من ٥٠٬٠٠٠ جزء) | حجم إنتاج متوسط إلى عالٍ (أكثر من ١٠٬٠٠٠ جزء) | حجم إنتاج منخفض إلى متوسط (من ١٬٠٠٠ إلى ٥٠٬٠٠٠ جزء) |

| تكلفة الأدوات | عالٍ (تصميم معقد متعدد المحطات) | الأعلى (آليات النقل + القوالب) | الأدنى (تصميم محطة واحدة أبسط) |

| دورة الوقت | الأسرع (تعمل جميع المحطات في كل ضربة) | متوسط (وقت النقل بين المحطات) | سريع (إكمال الضربة الواحدة) |

| أفضل التطبيقات | موصلات صغيرة، ودعامات، ومشابك، ومكونات إلكترونية | ألواح كبيرة، وغلافات عميقة السحب، وهياكل طيران فضائية | حلقات تثبيت، ودعامات بسيطة، ومكونات مسطحة بها فتحات |

عند تقييم آلات الختم لمشروعك، ضع في اعتبارك هذه التوجيهات العملية:

- اختر القوالب التدريجية عندما تحتاج إلى السرعة والكميات الكبيرة، ويمكنك توزيع تكاليف الأدوات على إنتاجٍ ضخمٍ

- اختر قوالب النقل (Transfer Dies) عندما يتجاوز حجم القطعة أو تعقيدها الحدود المفروضة على الأنظمة القائمة على الشريط (Strip-based)، أو عند الحاجة إلى مراحل متعددة من السحب العميق (Deep Drawing)

- اختر القوالب المركبة (Compound Dies) عندما تكون ميزانية أدوات التشكيل محدودة، والكميات متوسطة، وتبقى القطع نسبيًّا بسيطة

ويؤثر اختيار نوع القالب مباشرةً على متطلبات المعدات الخاصة بك أيضًا. فتُشغل القوالب التصاعدية (Progressive) والقوالب المركبة عادةً على ماكينات التشكيل القياسية (Stamping Presses)، في حين تتطلب أنظمة قوالب النقل (Transfer Die Systems) ماكينات تشكيل متخصصة مزودة بآليات نقل مدمجة — مما يزيد من اعتبارات الاستثمار الرأسمالي في المعدات.

ويساعد فهم هذه الفروقات في التواصل الفعّال مع شركاء التشكيل، واتخاذ قرارات مستنيرة بشأن استثمارات أدوات التشكيل. لكن اختيار القالب ليس سوى جزءٍ من المعادلة — فالماكينة نفسها تلعب دورًا بالغ الأهمية في تحقيق نتائج عالية الجودة.

أنواع مكابس التشكيل ومعايير الاختيار

إذن، لقد اخترت نوع القالب المناسب لقطعتك—ولكن ماذا عن المكبس نفسه؟ إن مكبس ختم المعادن الذي تختاره يحدد سرعة التشغيل، ومقدار القوة التي يمكنك تطبيقها، ودرجة الدقة في التحكم بعملية التشكيل.

فكّر في الأمر بهذه الطريقة: فالقالب هو الوصفة، أما المكبس فهو الفرن. فحتى أفضل وصفةٍ تفشل إذا استُخدمت مع معدات غير مناسبة. دعونا نستعرض الأنواع الثلاثة الرئيسية للمكابس وكيفية مطابقتها لمتطلبات إنتاجك.

سرعة وكفاءة المكبس الميكانيكي

عندما تكون السرعة الإنتاجية أولويتك، فإن المكابس الميكانيكية هي الخيار الأمثل. وتستخدم هذه الآلات عجلة طائرة لتخزين الطاقة الدورانية، ثم تطلقها عبر عمود المرفق أو آلية ترس غير مركزي لدفع المكبس نحو الأسفل بقوة هائلة.

وهذا ما يجعل المكبس الميكانيكي لختم المعادن حجر الزاوية في الإنتاج عالي الحجم:

- معدلات الضربات – تتراوح بين ٢٠ ضربةً في الدقيقة وأكثر من ١٥٠٠ ضربةٍ في الدقيقة، وذلك حسب الحجم والتكوين

- طول الضربة الثابت – يتحرك المكبس مسافة محددة مسبقًا في كل دورة، مما يضمن الاتساق

- نطاق الحمولة – تتراوح السعة عادةً بين ٢٠ و٦٬٠٠٠ طن فأكثر، مع احتواء معظم المكابس الإنتاجية على سعة تتراوح بين ١٠٠ و١٬٥٠٠ طن

- الكفاءة الطاقية عند السرعة – يقلل الزخم الدوراني للعجلة الطائرة من استهلاك الطاقة أثناء التشغيل المستمر

وفقًا لـ مكابس سان جياكومو وباستخدام المكابس الميكانيكية، تتم عملية الختم عبر الطاقة المخزَّنة في العجلة الطائرة ثم إطلاقها — ما يجعلها أكثر ملاءمةً للبيئات الإنتاجية عالية الحجم، حيث يكتسب الاتساق في التكرار أهميةً أكبر من التحكم المتغير في القوة.

وما الثمن المدفوع مقابل ذلك؟ إن المكابس الميكانيكية تُولِّد أقصى قوةٍ لها عند نقطة محددة فقط في مسار المكبس (أي عند النقطة الميتة السفلية). وهذا يحد من مرونتها عند تنفيذ العمليات التي تتطلب ضغطًا مستمرًا طوال عملية التشكيل. وهي مثالية لعمليات القص والثقب والتشكيل السطحي الضحل، لكنها تواجه صعوبات في تطبيقات السحب العميق.

المزايا المتأتية من التحكم الهيدروليكي في قوة المكبس

ماذا لو كانت قطع غيارك تتطلب ضغطًا مستمرًا طوال مسار الحركة بالكامل؟ أم أنك تعمل مع مواد عالية القوة وتتطلب تحكمًا دقيقًا في القوة؟ إن المكابس الهيدروليكية تُجيب عن هذه التحديات.

وبدلًا من الروابط الميكانيكية، تستخدم المكابس الهيدروليكية أسطوانات مملوءة بسائلٍ تحت ضغطٍ لتوليد القوة. ويؤدي هذا الاختلاف الجوهري إلى ظهور عدة مزايا فريدة لمكينة ختم الفولاذ عند التعامل مع التطبيقات الصعبة:

- الحمولة الكاملة في أي نقطة على طول مسار الحركة – وعلى عكس المكابس الميكانيكية، فإن الأنظمة الهيدروليكية توفر أقصى قوة عند أي نقطة خلال حركة المكبس

- تحكم السرعة المتغيرة – ويمكن للمُشغِّلين ضبط سرعة الاقتراب وسرعة التشغيل وسرعة العودة بشكل مستقل

- سعة الطن – وتتراوح الحمولات من ٢٠ طنًا إلى أكثر من ١٠٠٠٠ طنٍ للتطبيقات الثقيلة

- مرونة مسار الحركة – ويمكن تعديل طول مسار الحركة ليتناسب مع أعماق مختلفة للقطع دون الحاجة إلى تغييرات ميكانيكية

- إمكانية التثبيت تحت الضغط – ويمكن للمكبس الاحتفاظ بموقعه تحت الضغط، وهي ميزة بالغة الأهمية لبعض عمليات التشكيل

كما يشير مهندسو إيجن، فإن المكابس الهيدروليكية أبطأ من الأنواع الأخرى، لكنها توفر اتساقًا وقدرةً على التكيُّف تُعتبر لا تُقدَّر بثمن عند إنتاج أجزاء معدنية مطروقة معقَّدة.

يتفوَّق المكبس الفولاذي في تطبيقات السحب العميق التي تحتاج فيها المادة إلى وقت كافٍ للانسياب داخل تجاويف القالب. وغالبًا ما تتطلب الألواح automobile المعقدة، وأحواض المطبخ، والغلاف الأسطواني أنظمة هيدروليكية تحافظ على الضغط بينما تأخذ المعدن تدريجيًّا شكلها النهائي.

قابلية برمجة المكابس ذات القيادة بالمحركات servo

تصوَّر دمج سرعة المكابس الميكانيكية مع مرونة المكابس الهيدروليكية— ثم إضافة ذكاء قابل للبرمجة. هذه هي الميزة التنافسية للمكابس servo.

تستخدم آلات الطَّبع المعدني ذات القيادة بالمحركات servo محركات servo متقدمة للتحكم المباشر في حركة المكبس. وعلى عكس المكابس الميكانيكية التي تمتلك ملفات حركة ثابتة أو المكابس الهيدروليكية التي تواجه قيودًا ناتجة عن استخدام السوائل، فإن المكابس servo تتيح برمجة كاملة لدورة التشكيل بأكملها.

ماذا تعني الحركة القابلة للبرمجة عمليًّا؟

- ملفات حركة قابلة للتخصيص – برمجة سرعات مختلفة وأوقات توقف عند نقاط مختلفة على طول مسار الحركة

- تحديد المواقع بدقة – تحقيق دقة ضمن مدى ٠٫٠٠١ بوصة على امتداد مسار الحركة بالكامل

- استرجاع الطاقة – تستعيد المحركات المؤازرة الطاقة أثناء مسار العودة، مما يقلل الاستهلاك الكلي بنسبة ٣٠–٥٠٪

- تغيير سريع – تخزين ملفات حركية واستدعاؤها لأجزاء مختلفة دون الحاجة إلى تعديلات ميكانيكية

- انخفاض مستوى الضوضاء – تُلغي ملفات الحركة الأملس الضوضاء الناتجة عن الاصطدام التي تظهر عادةً في المكابس الميكانيكية

ووفقًا للبيانات الصناعية، فقد تطورت تقنية آلات المكابس المستخدمة في ختم المعادن تطورًا كبيرًا منذ دخول المكابس المؤازرة خطوط التصنيع في أوائل القرن الحادي والعشرين. وتتفوق هذه الآلات في الأعمال الدقيقة — مثل الإلكترونيات والأجهزة الطبية ومكونات السيارات عالية الجودة، حيث تعلو جودة المنتج على السرعة الخشنة.

الاعتبار؟ عادةً ما تكون تكلفة المكابس ذات التحكم بالمحرك (Servo presses) الأولية أعلى من نظيراتها من الأنظمة الميكانيكية المماثلة. ومع ذلك، فإن وفورات الطاقة، وانخفاض تآكل القوالب، وتحسين الجودة غالبًا ما تبرر هذه الاستثمارات بالنسبة للعمليات التي تتطلب دقةً عاليةً أو التي تغيّر سلاسل الإنتاج فيها بشكل متكرر.

حساب طنّية المكبس المطلوبة

إن اختيار نوع المكبس المناسب هو فقط نصف المعادلة. فعليك أيضًا أن تمتلك طنّية كافية — أي سعة القوة — لإتمام عمليات التشكيل بالضغط بنجاح.

تعتمد متطلبات طنّية المكبس على عدة عوامل:

- نوع المادة والسمك – تتطلب المواد الأعلى قوةً والألواح الأسمك قوةً أكبر.

- نوع التشغيل – تختلف القوة المطلوبة لعملية القطع (Blanking) عن تلك المطلوبة لعمليتي السحب (Drawing) أو التشكيل (Forming).

- محيط الجزء أو مساحته – تؤدي أطوال القطع الأكبر أو مساحات التشكيل الأكبر إلى زيادة احتياجات الطنّية.

- عامل السلامة – وتُوصي الممارسة الصناعية بإضافة نسبة ٢٠–٣٠٪ فوق المتطلبات المحسوبة.

لعمليات القطع (Blanking) والثقب (Piercing)، استخدم هذه الصيغة:

السعة بالطن = (المحيط × سماكة المادة × مقاومة القص) ÷ ٢٠٠٠

على سبيل المثال، قص دائرة قطرها ٤ بوصة من صفيحة فولاذ لين سمكها ٠٫٠٦٠ بوصة (مقاومة القص ≈ ٥٠٬٠٠٠ رطل/بوصة مربعة):

- المحيط = π × ٤ بوصة = ١٢٫٥٧ بوصة

- السعة بالطن = (١٢٫٥٧ × ٠٫٠٦٠ × ٥٠٬٠٠٠) ÷ ٢٠٠٠ = ١٨٫٩ طنًا

- وبعامل أمان نسبته ٢٥٪ = السعة المطلوبة تقريبًا ٢٤ طنًا

تتطلب عمليات السحب حسابات مختلفة تعتمد على قطر الصفيحة الأولية، وقطر المثقاب، وخصائص المادة. وغالبًا ما تحتاج الأجزاء المعقدة إلى برامج محاكاة للتنبؤ بدقة بالسعة المطلوبة بالطن — لا سيما عند إجراء عدة عمليات في وقتٍ واحد.

عند تقييم آلات ختم المعادن لمنشأتك، تأكَّد دومًا من أن السعة بالطن المُعلَّنة تفوق متطلباتك المحسوبة. فالتشغيل عند السعة القصوى أو بالقرب منها يُسرِّع من معدل التآكل ويقلل من الدقة، في حين أن المعدات ذات السعة الأصغر من المتطلبات لن تتمكن ببساطة من إنجاز عملية التشكيل.

يساعدك فهم قدرات المكبس على مطابقة المعدات مع التطبيقات بكفاءة. لكن المكبس والقالب يشكّلان جزءًا فقط من المعادلة — فالمواد التي تقوم بتشكيلها تؤدي دورًا بالغ الأهمية في تحقيق نتائج عالية الجودة.

دليل اختيار المواد لتطبيقات التشكيل بالضغط

لقد اخترت المكبس المناسب، ونوع القالب المناسب، ولديك فهمٌ متينٌ لعمليات التشكيل بالضغط. لكن إليك سؤالًا قد يُحقِّق نجاح مشروعك أو يُفشلُه: أي معدن يجب أن تستخدمه فعليًّا في عملية التشكيل بالضغط؟

اختيار المادة لا يتعلق باختيار الخيار الأغلى ثمنًا — بل يتعلَّق بمطابقة خصائص المادة مع تطبيقك المحدَّد. إن الاختيار الخاطئ يؤدي إلى التشقُّق، أو الانحناء العكسي المفرط (Springback)، أو أجزاءٍ تفشل أثناء التشغيل. أما الاختيار الصحيح؟ فيضمن تشغيلًا إنتاجيًّا سلسًا وأجزاءً تؤدي وظيفتها بدقةٍ كما صُمِّمت.

دعونا نستعرض كيفية تصرُّف مواد التشكيل المعدني المختلفة أثناء عملية التشكيل — وبأي وقت ينبغي استخدام كلٍّ منها.

اختيار درجة الفولاذ للأجزاء الإنشائية

يظل الفولاذ الكربوني العمود الفقري في عمليات ختم المعادن. فهو اقتصادي التكلفة، ومتوفر على نطاق واسع، ويقدّم توازنًا ممتازًا بين القابلية للتشكيل والمتانة. لكن ليس جميع درجات الفولاذ متساوية.

وعند اختيار الفولاذ لعملية الختم، فإنك تتعامل مع مقايضة أساسية: القابلية للتشكيل مقابل المتانة. فالفولاذ منخفض الكربون (مثل الدرجتين 1008 أو 1010) يُثني ويُسحب بسهولة، لكنه يوفّر مقاومة شدٍّ محدودة نسبيًّا. أما درجات الفولاذ الأعلى كربونًا فتوفر أداءً هيكليًّا أفضل، لكنها تقاوم التشوه — ما يزيد من خطر التشقق أثناء عمليات التشكيل العنيفة.

وفيما يلي أداء مختلف درجات الفولاذ الكربوني:

- الفولاذ منخفض الكربون (0.05–0.15% كربون) – قابلية تشكيل ممتازة (مطاوعة عالية)، وهو مثالي للسحب العميق والثنيات المعقدة. ويُستخدم عادةً في حوامل السيارات وغلاف الأجهزة المنزلية.

- الفولاذ متوسط الكربون (0.25–0.50% كربون) – توازن جيد بين المتانة والقابلية للتشكيل. ومناسب للمكونات الهيكلية التي تتطلب تشكيلًا معتدلًا.

- فولاذ السبائك منخفضة السبائك عالي المتانة (HSLA) – قوة مُحسَّنة مع قابلية تشكيـل مقبولة. تُستخدم في هياكل السلامة automobiles حيث يكتسب تقليل الوزن أهمية كبيرة.

يجب الإشارة خصوصًا إلى الفولاذ المغلفن. ووفقًا لدليل المواد الخاص بشركة تينرال، فإن الطبقات المغلفنة (بسمك ≥ ٨ ميكرومتر) توفر حماية أساسية ضد الصدأ مع الحفاظ على قابلية تشكيل قاعدة الفولاذ الكربوني — ما يجعلها مثالية للأجزاء الهيكلية الحساسة من حيث التكلفة، مثل دعائم هيكل المركبة ولوحات الأجهزة المنزلية.

تحديات وخُطَط حلّ لتشكيل الألومنيوم

وعندما يكتسب التصميم الخفيف الوزن أهميةً بالغة، تصبح عملية ختم الألومنيوم الحل الأمثل. إذ تزن أجزاء الألومنيوم المُخمَّدة حوالي ثلث وزن المكونات الفولاذية المكافئة — وهي ميزة كبيرة جدًّا في تطبيقات السيارات والفضاء الجوي والإلكترونيات الاستهلاكية.

إلا أن عملية ختم الألومنيوم تطرح تحديات فريدة قد تفاجئ المصنِّعين غير ذوي الخبرة:

- الردة المرنة – إن معامل المرونة الأدنى للألومنيوم يعني أن الأجزاء «ترتد» نحو شكلها الأصلي بعد عملية التشكيل. ولذلك يجب تصميم القوالب بحيث تُجري انحناءً زائدًا لتعويض هذه الاستعادة المرنة.

- الميل إلى التصاق السطوح (التقشُّر) – يمكن أن يلتصق الألومنيوم بأسطح الأدوات، مما يؤدي إلى عيوب سطحية. ومن الضروري استخدام مواد تشحيم مناسبة وطلاءات للقوالب.

- التصلّد الانفعالـي – وعلى عكس الفولاذ، يتصلّد الألومنيوم بالتشويه بسرعة كبيرة. وقد تتطلب الأجزاء المعقدة إجراء تلدين وسيطي بين مراحل التشكيل.

ورغم هذه التحديات، فإن أجزاء الألومنيوم الناتجة عن عملية القص والتشكيل تقدّم فوائد جذّابة. فسبيكة 6061-T6 على سبيل المثال توفر توصيلًا حراريًّا ممتازًا (وهو ما يجعلها مثالية لمُبدِّدات الحرارة)، ومقاومة جيدة للتآكل، وقابلية كافية للتشكيل في عمليات السحب والمطابقة المعتدلة. وقد حققت إحدى شركات الاتصالات تحسّنًا بنسبة ٢٥٪ في تبديد الحرارة وانخفاضًا بنسبة ١٨٪ في تكاليف الإنتاج، وذلك بعد الانتقال من النحاس إلى سبيكة الألومنيوم في مُبدِّدات الحرارة الخاصة بمحطات قواعد شبكة الجيل الخامس (5G).

وبالنسبة للتطبيقات الخفيفة الوزن التي تتطلّب الدقة، تظل سبائك الألومنيوم لا مثيل لها — شريطة أخذ خصائص التشكيل الفريدة لها في الاعتبار أثناء تصميم القوالب.

سلوك التصلّد الانفعالي للفولاذ المقاوم للصدأ

يتطلب ختم الفولاذ المقاوم للصدأ من الصلب غير القابل للصدأ اهتمامًا دقيقًا بظاهرة التصلّد الناتج عن التشويه (Work Hardening)—أي الظاهرة التي يزداد فيها قوة المعدن وصلابته أثناء تشويهه. وإذا أُسيء التعامل مع هذه الظاهرة، فإن الأجزاء قد تتشقّق في منتصف عملية الإنتاج. أما إذا أُحسن التعامل معها، فستتمكن من إنتاج مكونات مقاومة للتآكل تفوق عمر البدائل الأخرى بعدة سنوات.

المفتاح يكمن في فهم كيفية تأثير محتوى النيكل على معدل التصلّد الناتج عن التشويه. وكما يوضح الدليل الفني لشركة أولبريش:

- النوع ٣٠١ (نيكل بنسبة ٦–٨٪) – معدل تصلّد ناتج عن التشويه مرتفع. يكتسب قوةً كبيرةً أثناء عملية التشكيل، ما يجعله ممتازًا لعمليات الثني حيث تكون قوة الجزء النهائي عاملًا حاسمًا. ومع ذلك، فهو أكثر عرضةً للتشقق أثناء عمليات السحب العميق.

- النوع ٣٠٤ (نيكل بنسبة ٨–١٠٫٥٪) – معدل تصلّد ناتج عن التشويه معتدل. يوفّر توازنًا جيدًا بين القابلية للتشكيل والقوة. وهو الدرجة الأكثر تحديدًا عمومًا لتطبيقات ختم الفولاذ المقاوم للصدأ العامة.

- النوع ٣٠٥ (نيكل بنسبة ١٠–١٣٪) – معدل تصلّد ناتج عن التشويه منخفض. وهو مثالي لعمليات السحب العميق والختم (Coining)، حيث يحتاج المعدن إلى الانسياب دون حدوث زيادات سريعة في القوة.

كما أن بنية الحبيبات تؤثر على نجاح عملية ختم الفولاذ المقاوم للصدأ. فتتسبب الحبيبات الخشنة في عيوب سطحية تُعرف بـ"قشرة البرتقال" أثناء عملية السحب، وهي قوام غير مرغوب فيه يشبه قشرة الحمضيات. أما الهياكل الحبيبية الأدق فتحسّن كلًّا من النهاية السطحية والليونة.

وبفضل مقاومته الشدّية التي تبلغ ≥515 ميجا باسكال ومقاومته لرش الملح التي تبلغ ≥48 ساعة، يظل الفولاذ المقاوم للصدأ من الدرجة 304 المعيار القياسي لأغلفة المعدات الطبية ومكونات معالجة الأغذية ومحطات شحن المركبات الكهربائية (EV) الجديدة، حيث تُعتبر مقاومة التآكل شرطًا لا غنى عنه.

النحاس والبرونز لأجزاء كهربائية

وعندما تكون التوصيلية الكهربائية هي العامل المحوري في تصميمك، فإن سبائك النحاس والنحاس الأصفر تقدّم أداءً لا يُضاهى. فهذه المواد تتدفق بسلاسة استثنائية أثناء عمليات الختم، مع توفير الخصائص الكهربائية والحرارية التي تتطلبها الإلكترونيات.

النحاس يوفر توصيلية كهربائية تصل إلى ٩٨٪—مما يجعله ضروريًّا في نقاط الاتصال الكهربائية والموصِّلات والطرفيات. وتسمح له مرونته الممتازة بالختم إلى نقاط اتصال دقيقة جدًّا، مثل شظايا بطاقات SIM الخاصة بالهواتف الذكية وطرفيات أجهزة الاستشعار الصناعية. أما المقابل لهذا الأداء؟ فهو أن النحاس نسبيًّا باهظ الثمن وأقل صلادةً من بدائل الفولاذ.

نحاس (سبيكة النحاس-الزنك) توفر بديلًا فعّال التكلفة مع قابلية ممتازة للتشغيل الآلي. ويتم ختم النحاس الأصفر من النوع H62، الذي تبلغ صلادته ≥HB80، بوضوح دون الحاجة إلى عمليات تشغيل ثانوية—مما يقلل تكاليف الإنتاج لمكونات الإنتاج الضخم. ومن أبرز التطبيقات الشائعة ما يلي:

- مكونات أسطوانة القفل الذكي

- وصلات تكييف الهواء في المركبات

- الأجهزة الزخرفية

- مواسير السباكة

ووفقًا لدراسات الحالة الصناعية، يمكن للنحاس الأصفر أن يحل محل النحاس الخالص في العديد من التطبيقات التي لا تتطلب أعلى درجة ممكنة من التوصيلية الكهربائية—مقدِّمًا انخفاضًا بنسبة ٢٢٪ في تكاليف المعالجة مع الحفاظ على أداء كهربائي مقبول.

تتفوق كلا المادتين في عمليات التشكيل بفضل قابليتهما الطبيعية للانسياب. وتعمل عملية الختم باستخدام القوالب التدريجية بشكل خاص جيدًا مع النحاس والنحاس الأصفر، حيث تسمح ليّنتهما بإنتاج مستمر عالي السرعة دون مواجهة مشكلات الهشاشة الشائعة في المواد الأكثر صلابة.

الخصائص المادية التي تؤثر على قابلية الختم

وبغض النظر عن المعدن الذي تختاره، فإن أربعة خصائص مادية تُحدِّد نجاح عملية الختم:

- المرونة – مقدار الاستطالة التي يمكن أن تحقِّقها المادة قبل أن تنكسر. وكلما زادت قابلية الانسياب، زادت إمكانية تنفيذ عمليات السحب العميقة والثني المعقد.

- قوة العائد – الإجهاد الذي يبدأ عنده التشوه الدائم. فكلما انخفض حد الخضوع، زادت سهولة التشكيل، لكن ذلك قد يؤدي إلى أجزاء نهائية أقل متانة.

- معدل التصلب بالتشوه – مدى سرعة تقوّي المادة أثناء التشوه. فالمعدلات المنخفضة تفضِّل عمليات السحب، بينما تفضِّل المعدلات المرتفعة عمليات الثني عندما تكون المتانة النهائية أمراً بالغ الأهمية.

- التركيب الحبيبي – الحبيبات الأدق تحسِّن عموماً قابلية التشكيل والتشطيب السطحي. أما الحبيبات الخشنة فقد تسبب عيوباً سطحية وتقلل من قابلية الانسياب.

يساعد فهم هذه الخصائص في التنبؤ بكيفية سلوك المواد أثناء عملية القص والتشكيل — وتجنب حالات الفشل الإنتاجي المكلفة.

مقارنة مواد التشكيل المعدني

تلخّص هذه الجدول المقارن الخصائص الأساسية لتوجيهك في اختيار المادة المناسبة:

| نوع المادة | تصنيف القابلية للتشكيل | التطبيقات النموذجية | اعتبارات خاصة |

|---|---|---|---|

| فولاذ منخفض الكربون | ممتاز | الدعائم المستخدمة في قطع غيار السيارات، وغلاف الأجهزة المنزلية، والمكونات المشكَّلة عميقيًّا | تتطلب حماية ضد التآكل؛ وهي الخيار الأكثر اقتصادية من حيث التكلفة |

| الصلب المطلي بالزنك | جيد | الدعائم الخاصة بالهيكل، ولوحات أنظمة التدفئة والتبريد وتكييف الهواء (HVAC)، والغلاف الخارجي للمعدات الخارجية | قد تتشقّق الطبقة الطلائية أثناء الانحناء الشديد؛ وتوفّر حماية أساسية ضد الصدأ |

| سبائك الألومنيوم | جيد إلى ممتاز | مشتِّتات الحرارة، وأغلفة المعدات الإلكترونية، والأجزاء الإنشائية خفيفة الوزن | تظهر ظاهرة الارتداد المرن بشكل ملحوظ؛ ويتطلّب الأمر استخدام مواد تشحيم لمنع التصاق السطوح أو التآكل اللصقي (Galling) |

| فولاذ مقاوم للصدأ 304 | معتدلة | المعدات الطبية، ومعالجة الأغذية، ومحطات الشحن | تتزايد صلادة المعدن نتيجة التشويه (Work hardening) أثناء عملية التشكيل؛ ويتطلّب ذلك أحمال ضغط أعلى |

| الفولاذ المقاوم للصدأ 305 | جيد | الحاويات المصنوعة بالسحب العميق، والأجزاء ذات التشكيل المعقد | معدل تصلّب منخفض ناتج عن التشغيل، وهو مثالي لعمليات السحب |

| النحاس | ممتاز | التوصيلات الكهربائية، والموصلات، والمكونات الحرارية | أعلى توصيلية كهربائية لكنها أعلى تكلفة؛ وهي مادة لينة |

| براص (H62) | ممتاز | مكونات القفل، وتجهيزات السباكة، والأجهزة الزخرفية | بديل اقتصادي للنحاس؛ وقابلية ممتازة للتشغيـل الآلي |

اختيار المادة المناسبة هو مجرد جزءٍ واحدٍ من اللغز. فطريقة تصميم الجزء الخاص بك وهيكلة سير عمل الإنتاج تُحدِّد ما إذا كانت هذه المادة المختارة ستؤدي فعلاً إلى تصنيع ناجح وفعّال من حيث التكلفة.

التدفق الكامل لعملية الختم، من التصميم إلى الإنتاج

لقد اخترت المادة المثلى لتطبيقك. ولكن ماذا يحدث بعد ذلك؟ كيف يتحول المفهوم المسجَّل على الورق إلى قطعة ختم دقيقة تخرج من خط الإنتاج؟

عملية ختم الصفائح المعدنية تتضمن أكثر بكثير من مجرد ضغط المعدن عبر القالب. فالنجاح يتطلب سير عمل منظمٌ تُبنى كل مرحلة فيه على المرحلة السابقة — بدءًا من قرارات التصميم الأولية التي تؤثر في تعقيد الأدوات ووصولًا إلى بروتوكولات فحص الجودة التي تكفل أن يتوافق كل جزء مع المواصفات المطلوبة.

دعنا نستعرض الرحلة الكاملة من مرحلة التصميم إلى الحصول على المكونات النهائية المصنوعة من الصفائح المعدنية الختمية.

مبادئ التصميم للقابلية التصنيعية

إليك حقيقة واقعية: ما يقارب ٧٠٪ من تكاليف التصنيع تُحدد وتُقفل خلال مرحلة التصميم. فالقرارات التي تتخذها على الورق تحدّد مباشرةً درجة تعقيد الأدوات، وكفاءة الإنتاج، وفي النهاية السعر النهائي لكل جزء.

تركّز إرشادات تصميم الصفائح المعدنية الفعّالة على إنشاء أجزاء يمكن لمعدات الختم إنتاجها فعليًّا — وبشكلٍ متسقٍ واقتصاديٍّ. ووفقًا لـ دليل DFM الخاص بـ Five Flute ، ينبغي على المهندسين الميكانيكيين اتباع منهجية قائمة على المبادئ الأساسية عند تصميم أجزاء الصفائح المعدنية الختمية، وذلك لفهم كيفية تأثير عمليات التشكيل على الشكل الهندسي النهائي للجزء.

ومن الاعتبارات الحرجة في تصميم التصنيع (DFM):

- أدنى نصف قطر للثني – الحفاظ على نصف قطر الانحناء أكبر من أو يساوي سماكة المادة بالنسبة للمواد القابلة للتشكل. أما بالنسبة للألومنيوم المُصلب مثل السبيكة 6061-T6، فيجب زيادة هذا النصف قطر إلى أربعة أضعاف سماكة المادة لمنع التشقق.

- وضع الثقوب – وضع الثقوب على مسافة لا تقل عن ضعفي سماكة المادة من الحواف لمنع الانتفاخ. ويجب أن تكون المسافة بين الثقوب وخطوط الانحناء مساوية لـ 2.5 ضعف السماكة زائد نصف قطر الانحناء لتجنب التشوه.

- محاذاة اتجاه الحبيبات – توجيه الانحناءات عموديًا على اتجاه درفلة المادة عند الإمكان. وقد يؤدي عدم الالتزام بذلك إلى حدوث تشققات، خاصةً مع المعادن الأقل قابليةً للتشكل.

- تخفيف الثني – إضافة فتحات قصّ في المناطق التي تلتقي فيها الانحناءات بالأجزاء المستوية لمنع التمزق. ويجب أن يكون عرض الفتحة التخفيفية أكبر من نصف سماكة المادة.

وفقًا لمعايير شركة Xometry لتصميم القطع المطروقة، فإن أصغر أقطار الثقوب تعتمد على نوع المادة: فهي تساوي 1.2 ضعف السماكة بالنسبة للمواد القابلة للتشكل مثل الألومنيوم، بينما تبلغ ضعفي السماكة بالنسبة لسبائك الفولاذ المقاوم للصدأ عالية القوة.

قد تبدو هذه القيود مقيدةً، لكنها في الواقع مُحرِّرة. فاتباع إرشادات تصميم صفائح المعدن منذ البداية يلغي الحاجة إلى إعادة التصميم المكلفة لاحقًا، ويضمن أن أجزاءك يمكن تصنيعها ضمن التسامحات المطلوبة.

تطوير الأدوات والتحقق منها

وبمجرد أن يجتاز تصميمك مراجعة قابلية التصنيع (DFM)، تبدأ مرحلة تطوير الأدوات. وتتمثل هذه المرحلة في تحويل هندسة الجزء إلى قوالب دقيقة تشكّل كل مكوّن.

عادةً ما تتبع عملية تطوير الأدوات المراحل التالية:

- هندسة تصميم القالب – يقوم المهندسون بتحويل هندسة الجزء إلى تخطيطات محطات القالب، مع تحديد الفراغات بين المثاقب وقوالب التشكيل، ومسارات تدفق المادة، وتسلسل عمليات التشكيل. كما تتنبأ برامج المحاكاة الهندسية الحاسوبية (CAE) بسلوك المادة وتحديد العيوب المحتملة قبل قص الفولاذ.

- اختيار فولاذ القوالب وتشغيله آليًّا – تُصنع قوالب التشكيل من فولاذ الأدوات المُصلب، الذي يمتلك القدرة على تحمل ملايين دورات التشكيل. وتتم معالجة القوالب بدقة باستخدام آلات التحكم العددي بالحاسوب (CNC) والقطع الكهربائي بالأسلاك (Wire EDM) لإنشاء الأشكال الهندسية الدقيقة المطلوبة لإنتاج أجزاء متسقة.

- تجميع القوالب واختبارها الأولي – تخضع القوالب المُجمَّعة لاختبار أولي للتحقق من سير تدفق المادة بشكل صحيح، والمسافات الآمنة بين الأجزاء، وأبعاد القطع المنتجة. ويتم إجراء التعديلات اللازمة لتحسين ظروف التشكيل.

- إنتاج العينات والتحقق منها – تُقاس القطع الأولية وفقًا للمواصفات المحددة. ويؤكد جمع البيانات البُعدية أن القالب قادرٌ على إنتاج القطع ضمن الحدود المسموح بها قبل بدء الإنتاج الكامل.

وكما يشير مصنع داي-ماتيك (Die-Matic)، فإن أدوات التشكيل تلعب دورًا محوريًّا في تحقيق عملية تصنيع فعّالة ودقيقة وناجحة. وإن اختيار القوالب المناسبة والتعاون الوثيق مع مهندسي التصميم خلال مرحلة النموذج الأولي يُثبت صلاحية العملية المُقترحة قبل الالتزام بأدوات الإنتاج النهائية.

وتتيح هذه المرحلة التحققية اكتشاف المشكلات في وقت مبكر — أي عندما تكون تكلفة التعديلات بالمئات من الدولارات بدلًا من عشرات الآلاف.

إعداد الإنتاج والتفتيش على القطعة الأولى

وبوجود الأدوات المؤكدة جاهزةً، يحوّل إعداد الإنتاج خليتك التصنيعية من معداتٍ غير نشطةٍ إلى نظام إنتاج دقيق.

ويشمل إعداد عملية الصفائح المعدنية ما يلي:

- تركيب القالب ومحاذاة — تُركَّب القوالب في المكبس مع تحديد دقيق للموضع. ويضمن المحاذاة السليمة تشكيلًا متسقًا عبر جميع المحطات ويمنع اهتراء الأدوات قبل أوانه.

- تحميل المادة وإعداد التغذية — تُوضع لفائف المادة أو الألواح المسطحة بحيث تتم تغذيتها بشكل صحيح. وتُعايَر آليات التغذية لدفع المادة بالمسافة الصحيحة بين كل ضربةٍ للمكبس.

- تكوين معايير المكبس — تُضبط القدرة (بالطن)، وسرعة الحركة، وارتفاع الإغلاق وفقًا لمعايير العملية المؤكدة. وقد تتطلب المكابس الخدمية برمجة ملفات حركة مخصصة.

- فحص القطعة الأولى (FAI) — تخضع القطع المنتجة أوليًّا لفحص أبعادي شامل. وتُوثَّق القياسات وتُقارن بمواصفات الرسومات الفنية.

- اعتماد العملية – بعد أن يؤكد فحص القطعة الأولى (FAI) أن الأجزاء تتوافق مع المتطلبات، تبدأ مرحلة الإنتاج وفق بروتوكولات المراقبة المُعتمدة.

يجب إيلاء اهتمام خاص لفحص القطعة الأولى (FAI). ووفقًا لأفضل الممارسات الصناعية، فإن ضبط الجودة في عملية ختم المعادن يعتمد اعتمادًا كبيرًا على خصائص المادة الخام مثل الصلادة والسمك، ما يجعل التحقق من المواد الداخلة أمرًا بالغ الأهمية قبل بدء الإنتاج.

وبالإضافة إلى التحقق من المواد، يشمل عادةً فحص القطعة الأولى (FAI):

- قياس الأبعاد الحرجة باستخدام أجهزة قياس الإحداثيات ثلاثية الأبعاد (CMM) أو الأنظمة البصرية

- تقييم حالة السطح

- اختبار الصلادة عند تحديدها في المواصفات

- الفحص البصري لاكتشاف الحواف الحادة (البروزات)، والتشققات، أو العيوب السطحية الأخرى

ويضمن هذا النهج المنهجي اكتشاف المشكلات قبل إنتاج آلاف الأجزاء غير المطابقة.

تحقيق التحملات الضيقة في الأجزاء المُخمَّدة

ما هي التحملات التي يمكن تحقيقها فعليًّا باستخدام الختم الدقيق؟ هذه المسألة ذات أهمية بالغة، لأن قدرات التحمل تؤثر مباشرةً على مدى ملاءمة عملية الختم لتطبيقك — أو ما إذا كنت بحاجة إلى عمليات بديلة.

تتفاوت معايير التحمل باختلاف نوع العملية والمعدات المستخدمة:

| نوع التشغيل | التحمل القياسي | التحمل الدقيق | العوامل الرئيسية |

|---|---|---|---|

| القطع/الثقب | ±0.005 بوصة (±0.13 مم) | ±0.002" (±0.05مم) | مسافة الفراغ بين القالبين، وسمك المادة، وحالة الأدوات |

| الثني | ±0.5° زاويًّا، ±0.010 بوصة خطيًّا | ±0.25° زاويًّا، ±0.005 بوصة خطيًّا | تعويض الانحناء العكسي، واتساق المادة |

| رسم | ±0.010 بوصة (±0.25 مم) | ±0.005 بوصة (±0.13 مم) | التحكم في تدفق المادة، وضغط حامل الشريحة |

| الصك | ±0.002" (±0.05مم) | ±0.001" (±0.025 مم) | سعة المكبس (بالطن)، ودقة القالب، وصلادة المادة |

تؤثر عدة عوامل على ما إذا كنت ستحقّق معايير التحمل القياسية أم معايير التحمل الدقيقة:

- نوع المعدات – المكابس ذات المحركات الخدمية (Servo) التي تتيح برمجة ملفات الحركة عادةً ما تحقّق تحملات أضيق من المكابس الميكانيكية العاملة بأقصى سرعة لها.

- جودة الأدوات – قوالب مصقولة بدقة عالية ذات فراغات أضيق تُنتج أجزاءً أكثر دقة، لكنها تتطلب صيانةً أكثر تكرارًا.

- استمرارية المادة – التغيرات في سماكة المادة أو درجة صلابتها تؤثر تأثيرًا مباشرًا على الأبعاد النهائية للقطع. ولتحسين اتساق الأجزاء، يُوصى بتحديد تحملات أضيق للمواد.

- التحكم في العملية – رصد عمليات التحكم الإحصائي في الجودة (SPC) يكشف أي انحرافٍ قبل أن تتجاوز الأجزاء حدود التحمل المسموح بها.

وبالنسبة لأجزاء الختم الدقيقة التي تتطلب أضيق التحملات، يُفضَّل التفكير في تحديد عمليات التشكيل بالضغط العالي (Coining)، حيث يُحقِّق الضغط المرتفع أبعادًا دقيقةً استثنائيةً. وعادةً ما تتراكم التحملات (Tolerance Stack-up) في السمات التي تشمل ثنيات متعددة، لذا ينبغي عند الإمكان الرجوع إلى الأبعاد الحرجة من نقطة مرجعية واحدة فقط.

إن فهم هذه القدرات المتعلقة بالتحملات يساعدك على تحديد المتطلبات بشكل مناسب. فالإفراط في تشديد التحملات يؤدي إلى ارتفاع التكاليف نتيجة خفض سرعة الإنتاج وزيادة متطلبات الفحص، أما التساهل في تحديد التحملات فيعرّض التجميع للخطر أو قد يؤدي إلى فشل وظيفي أثناء التشغيل.

التدفق الكامل لعملية ختم الصفائح المعدنية

وبجمع كل ذلك معًا، إليكم سير العمل التسلسلي مع أبرز الاعتبارات في كل مرحلة:

- تصميم القطعة ومراجعة إمكانية التصنيع (DFM) – طبِّق إرشادات تصميم الصفائح المعدنية فيما يتعلَّق بنصف قطر الانحناء، وتحديد أماكن الثقوب، واختيار المواد. وتأكد من إمكانية التصنيع قبل الاستثمار في أدوات التصنيع.

- تقديم عروض أسعار أدوات التصنيع والموافقة عليها – احصل على عروض أسعار أدوات التصنيع استنادًا إلى حجم الإنتاج، وتعقيد القطعة، ومتطلبات التحمل. وافق على مفاهيم تصميم القوالب.

- تصميم القالب ومحاكاة الحاسوب (CAE) – يقوم المهندسون بتطوير تصاميم تفصيلية للقوالب مع إجراء عمليات محاكاة تشكيل للتنبؤ بسلوك المادة وتحسين ترتيب المحطات.

- تصنيع الأداة – تُصنع مكوّنات القالب باستخدام الآلات، وتُخضع للتجهيز الحراري، ثم تُركَّب. وتتراوح المدة الزمنية اللازمة عادةً بين ٤ و١٢ أسبوعًا حسب درجة التعقيد.

- تجربة القالب وضبطه – يتم إنتاج العينات الأولية وقياسها. ويتم ضبط القوالب لتحقيق الأبعاد المستهدفة وجودة السطح المطلوبة.

- فحص وتقييم القطعة الأولى والموافقة عليها – تؤكد وثائق الفحص الشامل أن الأجزاء تتوافق مع المواصفات المحددة. وتُجيز موافقة العميل بدء الإنتاج.

- زيادة الإنتاج – يتم تثبيت معايير العملية، ويبدأ الإنتاج وفق بروتوكولات رصد الجودة المُعتمدة مسبقًا.

- مراقبة الجودة المستمرة – تضمن مراقبة الإحصاءات العملية (SPC)، والفحوصات الدورية، وصيانة القوالب الحفاظ على ثبات الجودة طوال دفعات الإنتاج.

ويحوّل هذا النهج المنظم عملية ختم الصفائح المعدنية من فنٍ إلى علمٍ قابل للتكرار — حيث تُدمج الجودة في التصميم منذ البداية بدلًا من اكتشاف العيوب لاحقًا عبر الفحص.

ولكن حتى مع أفضل سير عمل، قد تحدث أخطاء. وفهم العيوب الشائعة وكيفية الوقاية منها يضمن استمرارية سير الإنتاج بسلاسة — ورضا العملاء.

استراتيجيات التحكم في الجودة ومنع العيوب

حتى مع وجود تدفق عمل مصمم بشكل مثالي، قد تظل الأجزاء المطروقة عرضةً للعيوب. فتظهر الشقوق في أماكن لا ينبغي أن تظهر فيها. وتخرج الحواف خشنة. وتعود الأجزاء إلى زاوية غير صحيحة بعد عملية التشكيل بسبب الانحناء العكسي. هل يبدو هذا مألوفًا لك؟

الفرق بين عملية طرق مربحة وعملية طرق مكلفة يعود غالبًا إلى فهم أسباب حدوث العيوب— ومنعها قبل وقوعها. دعونا نستعرض أكثر المشكلات شيوعًا التي تؤثر على المكونات المعدنية المطروقة والاستراتيجيات التي تحافظ على سير الإنتاج بسلاسة.

التنبؤ بالانحناء العكسي والتعويض عنه

إليك حقيقة محبطَة: كل جزء معدني منحني يميل إلى العودة إلى وضعه المستقيم. ويُعرف هذا الاسترداد المرن باسم «الانحناء العكسي»، وينجم عن احتفاظ المعدن بجزء من التشوه المرن بعد عملية التشكيل. وعندما تُحرَّر القطعة من الضغط المطبق بواسطة المكبس، فإنها تعود جزئيًّا نحو شكلها المسطّح الأصلي.

يصبح الانحناء العكسي مشكلةً بالغة التعقيد خاصةً في الحالات التالية:

- مواد عالية强度 – تُظهر الفولاذات عالية القوة المتقدمة وسبائك الألومنيوم قدرةً أكبر على الاسترداد المرن مقارنةً بالفولاذ اللدن

- نصف أقطار انحناء كبيرة – المنحنيات الألطف تخزن طاقة مرونية أكبر، ما يزيد من ظاهرة الارتداد المرن

- المواد الأقل سماكة – كمية أقل من المادة لمقاومة قوى الاسترداد المرن

كيف يعوّض المصنعون؟ تُصمَّم قوالب ختم الفولاذ بحيث تُثني الأجزاء أكثر من الزاوية المستهدفة. وعند حدوث الارتداد المرن، تستقر القطعة في الموضع النهائي الصحيح. أما في التطبيقات الدقيقة، فتتنبأ برامج المحاكاة الهندسية الحاسوبية (CAE) بسلوك الارتداد المرن أثناء تصميم القالب، مما يسمح للمهندسين بحساب زوايا التعويض الدقيقة قبل قص أي فولاذ أداة.

وتضيف المكابس الخدمية الحديثة طبقة تحكم إضافية. إذ تتيح أوقات التوقف القابلة للبرمجة عند أسفل حركة المكبس أن «تستقر» المادة قبل الإفلات، مما يقلل من الاسترداد المرن. وقد أثبتت هذه الطريقة فعاليتها الكبيرة في مكونات الفولاذ المُدرفلة التي تتطلب تحملات زاوية ضيقة جدًّا.

منع عيوب التجعُّد والتمزُّق

يمثل التجبُّر والتمزُّق نمطين متعاكسين للفشل — ومع ذلك غالبًا ما يشتركان في السبب الجذري نفسه: التحكم غير السليم في تدفق المادة.

تشوه الورق (التجعد) يحدث هذا عندما تنثني صفائح المعدن تحت إجهاد ضاغط أثناء عمليات السحب. تخيل دفع غطاء طاولة إلى داخل وعاء — فبدون قيود مناسبة، يتجعّد الغطاء. وفي عملية الختم، يحدث هذا عندما تكون قوة مُمسك الرقائق (Blank Holder) منخفضة جدًّا أو عندما تسمح هندسة القالب بحدوث انضغاط غير مدعوم.

تمزق (ويُشار إليه أيضًا باسم التشقق) يحدث عندما يتمدد المادة إلى ما وراء حدودها القصوى. وفقًا لـ بحث محاكاة عمليات الختم ، تنتج التشققات عن تضيّق محلي (Necking) حيث تصبح سماكة المادة أرق من الحدود الآمنة — وهي ظاهرة شائعة بشكل خاص في الأشكال الهندسية المعقدة والمواد عالية القوة.

الأسباب والحلول لكل نوع من العيوب:

- أسباب التجعّد – ضعف قوة مُمسك الرقائق، وجود كمية زائدة من المادة في مناطق السحب، عدم صحة مسافة التداخل بين القوالب (Die Clearance)

- طرق الوقاية من التجعّد – زيادة قوة مُمسك الرقائق، وتحسين حجم وشكل الرقائق، وإضافة حواف توجيهية (Draw Beads) للتحكم في تدفق المادة

- أسباب التمزّق – ضغط مفرط لماسك الورقة يقيد التدفق، وخصائص المواد غير مناسبة، وأبعاد الورقة غير صحيحة، وصدأ أو تلف على أسطح الأدوات

- الوقاية من التمزق – خفض ضغط ماسك الورقة، واختيار مواد ذات نطاق أوسع بين مقاومة الخضوع ومقاومة الشد، والتحقق من هندسة الورقة عبر المحاكاة، والحفاظ على أسطح الأدوات

هل لاحظت المفارقة؟ إن انخفاض ضغط ماسك الورقة بشكلٍ كبير يؤدي إلى التجعُّد، بينما ارتفاعه بشكلٍ مفرط يؤدي إلى التمزق. ولإيجاد النقطة المثلى يتطلب الأمر فهم خصائص المادة والهندسة المحددة لديك — وهذا بالضبط سبب كون المحاكاة أداة لا تُقدَّر بثمن للأجزاء المصنوعة باللكم المعقدة.

التحكم في الحواف البارزة وجودة الحواف

الحواف البارزة (Burrs) — تلك الحواف المرتفعة المتبقية بعد عملية القص أو الثقب — قد تبدو كمشاكل طفيفة. لكنها تسبب مشكلات حقيقية: عوائق في التجميع، ومخاطر أمنية للمُشغلين، وارتداءً أسرع للمكونات المتداخلة معها.

ويتوقف تشكُّل الحواف البارزة على عدة عوامل:

- فجوة القالب – المسافات الفاصلة المفرطة تسمح للمادة بالانزياح داخل الفراغات بدلًا من أن تُقصَّ نظيفًا

- حدّة الأداة – الحواف القطعية البالية تُدرّب المادة بدلًا من قطعها

- خصائص المواد – المواد اللدنة تميل إلى تشكيل حواف زائدة أكبر مقارنةً بالدرجات الأصلب

- محاذاة المثقب والقالب – سوء المحاذاة يؤدي إلى تحميل غير منتظم وتكوين غير منتظم للحواف الزائدة

تركز استراتيجيات الوقاية على صيانة الأدوات والتصميم السليم. وتتراوح المسافة المثلى بين المثقب والقالب عادةً بين ٥٪ و١٠٪ من سماكة المادة بالنسبة للفولاذ؛ فالمسافات الأضيق تُنتج حوافًا أنظف لكنها تسرّع من تآكل القالب. وتتيح الفحوصات الدورية للحواف القطعية اكتشاف التآكل قبل أن تصبح الحواف الزائدة مشكلة.

وبالنسبة للتطبيقات التي تتطلب حوافًا خاليةً تمامًا من الحواف الزائدة، قد تكون العمليات الثانوية مثل التلميع الدوراني أو التشطيب الاهتزازي أو إزالة الحواف الزائدة بدقة ضرورية. ومع ذلك، فإن هذه العمليات تزيد التكلفة، لذا يُفضَّل الاعتماد على التصميم السليم للقالب وصيانته كنهج رئيسي لتحسين تصميم عملية الختم.

صيانة القوالب لتحقيق جودةٍ متسقة

قوالبك هي أدوات دقيقة— وكأي أداة دقيقة، تتآكل مع الاستخدام. وفهم كيفية تأثير تآكل القوالب على جودة المعادن المُstampَّة يساعدك في تخطيط جداول الصيانة التي تمنع العيوب بدلًا من التفاعل معها بعد حدوثها.

يتجلّى تآكل القوالب بطرق متوقعة:

- تُهترئ الحواف القطاعة – يزيد من تكوّن الحواف البارزة (البروزات) ويستلزم زيادة قوة الضغط المطبّقة بواسطة المكبس

- تآكل السطح – التصاق المادة على أسطح القالب يتسبب في خدوش وعلامات سحب على الأجزاء المصنّعة

- الانحراف الهندسي – يؤدي التآكل على أسطح التشكيل تدريجيًّا إلى تغيّر أبعاد القطع المصنّعة

- تلف الطبقات الواقية – تتآكل الطبقات الواقية تدريجيًّا، ما يسرّع من تدهور المعدن الأساسي للقالب

وفقًا لإرشادات Manor Tool الخاصة بالجودة، فإن الصيانة السليمة تشمل فحص المعدات بانتظام، وتزييتها، وتنظيفها، واستبدالها عند الحاجة. وباتباع برنامج صيانة منتظم، يمكنك إطالة عمر القوالب والحدّ من مخاطر إنتاج قطع ذات جودة رديئة.

تشمل برامج صيانة القوالب الفعالة ما يلي:

- الفحوصات المجدولة استنادًا إلى عدد الضربات بدلًا من الوقت التقويمي

- تسجيل قياسات التآكل لرصد التغيرات البُعدية على مدار دورات الإنتاج

- الشحذ الوقائي للقاطع قبل أن تتدهور حواف القطع إلى ما دون النقاط التي يمكن عندها استعادتها

- مراقبة زيوت التشحيم لضمان تكوّن طبقة تشحيم مناسبة بين الأدوات وقطع العمل

من الناحية الاقتصادية، يُفضَّل اعتماد أسلوب الوقاية. فتكلفة شحذ المثقاب تشكّل جزءًا ضئيلًا فقط من تكلفة استبداله — كما أن اكتشاف التآكل في مراحله المبكرة يمنع تكاليف الهدر الناتجة عن إنتاج قطع خارج الحدود المسموح بها.

كيف تمنع محاكاة الحاسوب (CAE) العيوب

لماذا ننتظر حتى مرحلة الإنتاج لاكتشاف المشكلات؟ فمحاكاة الحاسوب الحديثة (CAE) تتوقّع ظهور العيوب قبل قص أي فولاذ أداة — مما يوفّر أسابيع من وقت الاختبارات الأولية وآلاف الدولارات في تعديلات القوالب.

وفقًا لـ بحث محاكاة الحاسوب (CAE) وتتطلب محاكاة عملية التشكيل إعدادًا دقيقًا لضمان الحصول على نتائج واقعية — بما في ذلك نمذجة المواد بدقة، وتحديد الشروط الحدية المناسبة، وتعريفات الاتصال والاحتكاك الملائمة.

تحدد المحاكاة المشكلات المحتملة بما في ذلك:

- المناطق الرقيقة التي يحتمل أن تمزق أثناء التشكيل

- المناطق المعرضة للانضغاط والتي يحتمل أن تتجعّد

- مقدار الارتداد الذي يتطلب تعويض القالب

- أنماط تدفق المادة المؤثرة في أبعاد القطعة النهائية

يُحقِّق الاستثمار في المحاكاة عوائدٍ مجزية طوال دورة الإنتاج. فعادةً ما تتطلَّب القوالب المصمَّمة بتوجيه من نتائج المحاكاة عددًا أقل من جولات الاختبار التجريبي، وتصل إلى الأبعاد المستهدفة بشكل أسرع، وتُنتج أجزاءً أكثر اتساقًا على مدى إنتاجٍ طويل.

وبالنسبة للمكونات المعدنية المُدرفلة المعقدة — لا سيما تلك التي تتضمَّن سحبًا عميقًا أو مواد عالية القوة — أصبح استخدام المحاكاة ممارسةً قياسيةً بدلًا من كونها رفاهيةً اختيارية. والسؤال ليس ما إذا كنت تستطيع تحمل تكلفة المحاكاة، بل ما إذا كنت تستطيع تحمل البديل المتمثل في اكتشاف المشكلات على أرضية خط الضغط.

إن فهم كيفية الوقاية من العيوب يحافظ على كفاءة تشغيل خط الإنتاج. لكن كيف تقارن عملية الدرفلة (التشكيل بالضغط) بعمليات التصنيع البديلة الأخرى؟ ومتى ينبغي لك اختيار عمليةٍ مختلفةٍ تمامًا؟

الختم مقابل عمليات التصنيع البديلة

لقد أتقنت المبادئ الأساسية لعملية ختم المعادن—العمليات وأنواع القوالب واختيار المكابس والمواد ومراقبة الجودة. لكن السؤال التالي هو الذي يحدد ما إذا كانت عملية الختم مناسبة لمشروعك أم لا: متى يجب أن تختار الختم بدلًا من طرق التصنيع الأخرى؟

الإجابة ليست دائمًا واضحة. فكل عملية تصنيع تتفوق في سيناريوهات محددة، وقد يؤدي اختيار العملية غير المناسبة إلى خسائر تصل إلى آلاف الدولارات بسبب النفقات غير الضرورية أو تفويت المواعيد النهائية للإنتاج. ولنُقارن إذن عملية الختم مع أكثر ثلاث طرق بديلة شيوعًا: التشغيل الآلي باستخدام الحاسوب (CNC)، والقص بالليزر، والطباعة ثلاثية الأبعاد.

الختم مقابل اقتصاديات التشغيل الآلي باستخدام الحاسوب (CNC)

في جوهرها، تمثّل عمليتا الختم والتشغيل الآلي باستخدام الحاسوب (CNC) نهجين مختلفين جذريًّا لإنشاء القطع. فالختم يعيد تشكيل المادة عبر عملية التكوين دون إزالة أي معدن، بينما يزيل التشغيل الآلي باستخدام الحاسوب (CNC) المادة عبر عملية القطع، وتنتهي الرقائق المُزالَة في سلة المهملات.

وهذا الفرق يُحدث فروقًا اقتصادية كبيرة:

- استخدام المادة – تصل عمليات التصنيع بالختم عادةً إلى نسبة استغلال للمواد تتراوح بين ٨٥٪ و٩٥٪، في حين قد تستخدم عمليات التشغيل بالآلات الرقمية (CNC) فقط ما بين ٣٠٪ و٦٠٪ من المادة الأولية حسب هندسة القطعة

- دورة الوقت – تُنتج آلة الختم أجزاءً خلال ثوانٍ؛ بينما تتطلب عمليات التشغيل بالآلات الرقمية (CNC) دقائق أو حتى ساعات لإنتاج كل قطعة

- استثمار القوالب – يتطلب الختم قوالب مخصصة (تتراوح تكلفتها بين ١٠٬٠٠٠ و٥٠٬٠٠٠ دولار أمريكي فأكثر)، في حين تستخدم عمليات التشغيل بالآلات الرقمية (CNC) أدوات قطع قياسية (تتراوح تكلفتها بين ٥٠ و٥٠٠ دولار أمريكي لكل أداة)

- تعقيد الجزء – تتفوق عمليات التشغيل بالآلات الرقمية (CNC) في تصنيع الأشكال الهندسية المعقدة ثلاثية الأبعاد من قطع صلبة؛ أما الختم فيُعد الأنسب للسمات المصنوعة من صفائح المعدن

متى تتفوق عمليات التشغيل بالآلات الرقمية (CNC)؟ في الإنتاج بكميات صغيرة للأجزاء الصلبة المعقدة، حيث تفوق مرونة عمليات التشغيل بالآلات الرقمية (CNC) متطلبات الاستثمار في القوالب التي يفرضها الختم. فإذا كنت بحاجة إلى ٥٠ قطعة دعم معقدة ذات تحملات دقيقة على السطوح المشغولة آليًّا، فإن عمليات التشغيل بالآلات الرقمية (CNC) تُوفِّر هذه القطع دون الحاجة إلى أسابيع من تطوير القوالب.

متى يصبح التشكيل بالضغط (Stamping) هو الخيار المسيطر؟ بمجرد تجاوز أحجام الإنتاج بضعة آلاف من الوحدات، يصبح عملية التصنيع بالتشكيل بالضغط أكثر اقتصاديةً بشكلٍ ملحوظ. فتنخفض تكلفة كل جزء مع انتشار تكاليف القوالب على حجم الإنتاج — لتصل في النهاية إلى بضعة سنتات لكل جزء بالنسبة للأجزاء ذات الأشكال الهندسية البسيطة.

متى تكون قطع الليزر أفضل من التشكيل بالضغط

يعمل كلٌّ من قطع الليزر والتشكيل بالضغط على صفائح المعادن — لذا تكتسب هذه المقارنة اهتمامًا خاصًّا. وتقوم كلا العمليتين بقطع الأشكال المسطحة، وإنشاء الفتحات، وإنتاج القطع الأولية التي تتحول لاحقًا إلى أجزاء نهائية.

ووفقًا لأبحاث القطاع الصناعي، يحقِّق قطع الليزر تخفيضًا في التكلفة بنسبة ٤٠٪ مقارنةً بالتشكيل بالضغط للدُفعات التي تقل عن ٣٠٠٠ وحدة، وذلك من خلال إلغاء تكاليف القوالب التي تتجاوز ١٥٠٠٠ دولار أمريكي، وتحقيق دقة ±٠٫١ مم مقارنةً بتحمل التشكيل بالضغط الذي يبلغ ±٠٫٣ مم.

وتتمثل المزايا الرئيسية لقطع الليزر في ما يلي:

- لا استثمار مطلوب في القوالب – يلغي البرمجة الرقمية تكاليف القوالب تمامًا

- التحويل السريع – يمكن شحن الأجزاء خلال ٢٤–٤٨ ساعة، مقارنةً بـ ٤–٨ أسابيع اللازمة لإعداد قوالب التشكيل بالضغط

- مرونة التصميم – يمكن تغيير الشكل الهندسي للجزء فورًا عبر تحميل برنامج قطع جديد

- دقة متفوقة – تحقق الليزرات اللي تعتمد على الألياف تحملات دقيقة تصل إلى ±٠٫١ مم باستمرار

ومع ذلك، فإن عملية الختم الإنتاجي تستعيد الميزة عند الكميات الأعلى. ف presses الختم تعمل بدورات تصل إلى مئات الضربات في الدقيقة — وهي أسرع بكثير من أسرع أنظمة الليزر. كما تتغير التكاليف المخفية أيضًا: فتكاليف قطع الليزر تزداد بشكل خطي مع الكمية، بينما تنخفض تكاليف الختم انخفاضًا كبيرًا مع زيادة الكميات.

اختر قطع الليزر عندما تكون كميات الإنتاج أقل من ٣٠٠٠ وحدة، أو عندما تحتاج إلى القدرة على إنجاز النماذج الأولية بسرعة، أو عندما تتغير التصاميم بشكل متكرر، أو عندما تتجاوز متطلبات الدقة ما يمكن أن توفره عمليات الختم.

اختر الختم والضغط عندما تتجاوز الكميات ١٠٠٠٠ وحدة، أو عندما يناسب شكل القطعة عمليات التشكيل (مثل الثني، السحب، والتنقير)، أو عندما تبرر كلفة الاستثمار في القوالب الإنتاج طويل الأمد.

المفاضلات بين الختم والتصنيع الإضافي

غيّرت الطباعة ثلاثية الأبعاد (أو التصنيع الإضافي) طريقة إنجاز النماذج الأولية والإنتاج بكميات منخفضة جذريًّا. لكن كيف تقارن هذه الطريقة مع الختم المعدني الإنتاجي في التطبيقات التصنيعية الفعلية؟

يكشف التحليل المقارن عن نقاط قوة تكاملية بدلًا من وجود منافسة مباشرة:

- سرعة النموذج الأولي – يُنتج الطباعة ثلاثية الأبعاد نماذج أولية وظيفية خلال ساعات أو أيام؛ بينما تتطلب عملية الختم أسابيع من تطوير القوالب أولًا

- الحرية الهندسية – تتيح التصنيع الإضافي إنشاء ميزات داخلية معقدة لا يمكن تحقيقها باستخدام عملية الختم

- خصائص المواد – تتفوق المعادن المُخرَّطة عادةً في القوة والمرونة والتشطيب السطحي مقارنةً بالمعادن المطبوعة ثلاثيًا

- الاقتصاد في الإنتاج – تبقى تكلفة الطباعة ثلاثية الأبعاد نسبيًّا ثابتة بغض النظر عن الكمية؛ بينما تنخفض تكلفة القطعة الواحدة في عملية الختم بشكل حاد عند زيادة الحجم الإنتاجي

يستخدم المصنعون الذكيون كلا العمليتين بشكل استراتيجي: فتُستخدم الطباعة ثلاثية الأبعاد للتحقق السريع من التصاميم قبل الالتزام باستثمار تطوير قوالب الختم. وبمجرد استكمال التصاميم وتبرير الحجم الإنتاجي للاستثمار، تنتقل عملية الختم إلى مرحلة الإنتاج.

تعتمد نقطة التحول على تعقيد الجزء وحجمه. فتصبح الأجزاء المصنوعة بالختم البسيط أكثر اقتصادية من الطباعة ثلاثية الأبعاد عند الكميات التي تبدأ من ١٠٠ إلى ٥٠٠ وحدة. أما الأجزاء المعقدة التي تتطلب معالجة لاحقة موسعة فقد لا تصبح عملية الختم مُفضَّلةً إلا عند وصول الحجم الإنتاجي إلى عدة آلاف من الوحدات.

دليل مقارنة عمليات التصنيع

توفر هذه الجدول المقارن معايير اتخاذ القرار عبر أهم العوامل ذات الصلة باختيار العملية:

| المعايير | طابع | تصنيع باستخدام الحاسب الآلي CNC | قطع الليزر | الطباعة ثلاثية الأبعاد |

|---|---|---|---|---|

| تكاليف الإعداد | مرتفعة (من ١٠٬٠٠٠ إلى ٥٠٬٠٠٠ دولار أمريكي فأكثر للقوالب) | منخفض (أدوات قياسية) | غير مطلوبة (برمجة رقمية) | غير موجودة إلى منخفضة |

| تكلفة لكل قطعة (الكميات الصغيرة) | مرتفعة جدًّا (استهلاك تكلفة القوالب على عدد الوحدات المنتجة) | معتدلة إلى عالية | منخفض إلى متوسط | معتدلة إلى عالية |

| تكلفة لكل قطعة (الكميات الكبيرة) | منخفضة جدًّا (سنتات قليلة لكل جزء) | تبقى مرتفعة | تبقى معتدلة | تبقى مرتفعة |

| استخدام المادة | 85-95% | 30-60% | 70-85% | تقريبًا ١٠٠٪ (إعادة تدوير المسحوق) |

| التعقيد الهندسي | متوسط (سمات الصفائح المعدنية) | عالي (أجزاء صلبة ثلاثية الأبعاد) | منخفض إلى متوسط (ملامح ثنائية الأبعاد) | مرتفع جدًّا (السمات الداخلية) |

| الوقت القياسي المطلوب | ٤–٨ أسابيع (صنع القوالب) + الإنتاج | أيام إلى أسابيع | 24-48 ساعة | ساعات إلى أيام |

اتخاذ القرار الصحيح بشأن العملية

كيف تُحوِّل هذه المقارنة إلى قرارات قابلة للتنفيذ؟ ركِّز على ثلاثة عوامل رئيسية:

متطلبات الحجم تُحدِّد العوامل الاقتصادية. ففي حالات الإنتاج التي تتجاوز ١٠٬٠٠٠ وحدة مع تصاميم ثابتة، تكون عملية الختم تقريبًا دائمًا الأفضل من حيث التكلفة. أما في الحالات التي تقل فيها الكميات عن ١٬٠٠٠ وحدة، فإن القطع بالليزر أو التشغيل الآلي باستخدام الحاسب (CNC) يكون عادةً أكثر اقتصادية.

هندسة الجزء تُقرِّر الجدوى الفنية. فالقطع المصنوعة من الصفائح المعدنية والتي تتضمَّن ثنيات وسحبًا وسمات مُخمَّرة تصلح بشكل طبيعي لعملية الختم. أما الأجزاء الصلبة ثلاثية الأبعاد التي تتطلَّب سمات مشغولة آليًّا فهي تحتاج إلى التشغيل الآلي باستخدام الحاسب (CNC). والملامح المسطحة ذات الفتحات المعقدة تميل إلى أن تُفضَّل فيها عملية القطع بالليزر.

قيود الجدول الزمني غالبًا ما تطغى على اعتبارات التكلفة. هل تحتاج إلى القطع الأسبوع المقبل؟ إذن يوفِّر لك القطع بالليزر أو الطباعة ثلاثية الأبعاد الحل الأمثل. وهل لديك ستة أشهر لإعداد القوالب والإنتاج طويل الأمد؟ حينها تصبح المزايا الاقتصادية لعملية الختم جذَّابة للغاية.

أفضل المصنّعين لا يلتزمون بعملية واحدة فقط— بل يطابقون كل مشروع مع الطريقة المثلى له. وفهم هذه المفاضلات يمكّنك من اتخاذ قرارات مستنيرة توازن بين متطلبات التكلفة والجودة والتسليم.

وبعد توضيح اختيار العملية، دعونا ندرس كيف تنطبق هذه المبادئ في إحدى أكثر تطبيقات التشكيـل بالضغط تطلبًا: التصنيع automotive.

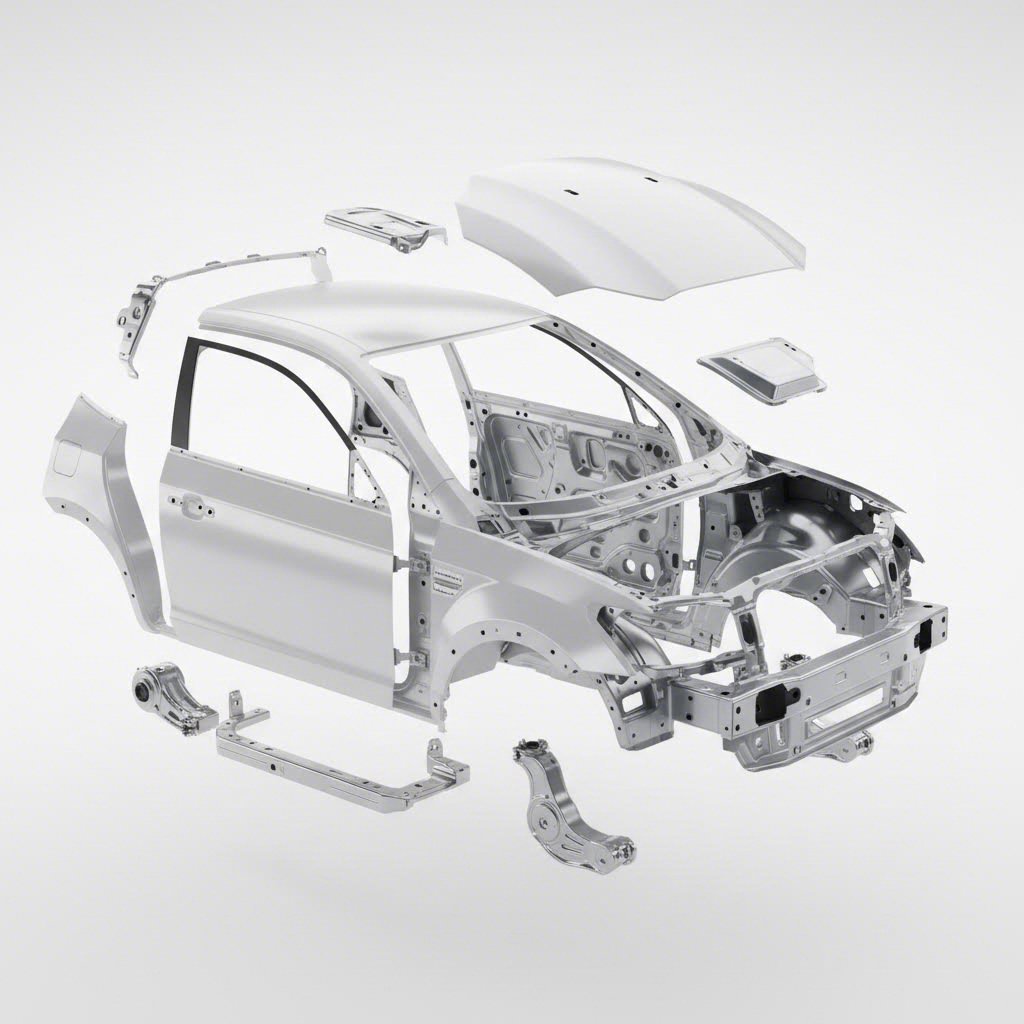

تطبيقات وختم السيارات والمعايير الصناعية

وفيما يتعلّق بعملية التشكيـل بالضغط في التصنيع، لا توجد صناعةٌ تدفع حدود هذه العملية إلى الأمام كما تفعل صناعة السيارات. فكل مركبة تخرج من خطوط التجميع تحتوي على مئات — وأحيانًا آلاف — الأجزاء المعدنية المشكَّلة بدقة، بدءًا من ألواح الهيكل الضخمة وانتهاءً بمُوصِّلات الكهرباء الصغيرة جدًّا. وما هي المخاطر؟ إن عطلًا واحدًا في قاعدة تثبيت قد يؤدي إلى استدعاءٍ يكلف مليون دولار.

إذن، ما الذي يجعل ختم المعادن للسيارات عمليةً شديدة التطلب؟ وكيف يُنتج المصنّعون باستمرار ملايين الأجزاء المعدنية المُخمَّدة التي تفي بالمتطلبات الصارمة للصناعة؟ دعونا نستعرض التطبيقات والمعايير وأنظمة الجودة التي تُعرِّف هذا القطاع الحيوي.

ختم ألواح الهيكل والمكونات الإنشائية

تجوَّل حول أي سيارة وستجد نفسك تنظر إلى ختم المعادن للسيارات في العمل. فالأبواب، وغطاء المحرك، والدرابزينات، والسقف، وأغطية الصندوق الخلفي — كل هذه الألواح الظاهرة في هيكل السيارة تبدأ كصفائح معدنية مسطحة قبل أن تتحول عبر عمليات ختم معدنية عالية الحجم.

ووفقًا لأبحاث شركة فرانكلين فاستنر الصناعية، يجب أن تكون هذه المكونات متينةً وخفيفة الوزن وذات أشكال دقيقة جدًّا. ويحقِّق ختم المعادن هذه المتطلبات الثلاثة بكفاءةٍ وفعاليةٍ من حيث التكلفة، وبكميات تلبي احتياجات إنتاج السيارات.

وبعيدًا عن العناصر الظاهرة، تشكِّل المكونات الإنشائية وعناصر السلامة العمود الفقري للمركبة:

- ساقا الإطار والأعضاء العرضية – توفران الثبات الإنشائي أثناء التشغيل العادي وحالات التصادم

- أقواس التدعيم – تعزيز نقاط الاتصال الحرجة في هيكل السيارة بالكامل

- مكوّنات التعليق – أذرع التحكم، والإطارات الفرعية، والروابط التي تُوفِّر التحكُّم في القيادة والراحة

- قطع المحرك والناقل – رؤوس الأسطوانات، وأغطية الصمامات، وعلب الزيت، والغلاف الخارجي التي تتحمّل درجات الحرارة القصوى والإجهادات الميكانيكية الشديدة

إن عملية ختم المعادن بدقة المطلوبة لهذه التطبيقات تتجاوز بكثير عمليات التشكيل البسيطة. فكثيرٌ من المكونات الإنشائية تخضع لمراحل سحب متعددة، وتتطلب تحملات أبعاد دقيقة جدًّا (قد تصل إلى ٠٫٠٥ مم وفقًا للتحليل الفني لشركة وورثي هاردوار)، ويجب أن تحافظ على ثباتها عبر دفعات الإنتاج التي قد تشمل ملايين الوحدات.

وتُضيف مكونات التزيين الداخلية والخارجية — مثل إطارات لوحة العدادات، ووحدات التحكم المركزية، ومقبض أبواب السيارة، والشعارات، والشبكات — طبقةً إضافيةً من التعقيد. فهذه الأجزاء المصنوعة من المعدن المُخمَّر تتطلب ليس فقط الدقة البعدية، بل أيضًا جودة سطح ممتازة نظرًا لظهورها في أماكن مرئية.

الامتثال لمعايير الجودة المفروضة من قِبل شركات تصنيع المعدات الأصلية في قطاع السيارات

هنا حيث يختلف تشكيل قطع السيارات بشكل كبير عن الصناعات الأخرى: أنظمة إدارة الجودة المطلوبة للانضمام كمورد.

أصبح شهادة IATF 16949 اللغة العالمية الموحدة لجودة قطاع السيارات. وقد وضعتها في الأصل مجموعة المهام الدولية للسيارات عام ١٩٩٩، وهذه الشهادة توحِّد أنظمة تقييم الجودة عبر قطاع صناعة السيارات العالمي. وفقًا لـ نظرة عامة شركة ماستر برودكتس على الشهادات ، فإن شهادة IATF 16949 تُنشئ حدًّا أدنى للجودة التي يمكن توقعها عند التعاقد على مشاريع تشكيل المعادن للسيارات.

تركّز هذه الشهادة على ثلاثة أهداف رئيسية:

- تحسين الجودة والاتساق – توحيد عمليات التصنيع لضمان مطابقة كل قطعة للمواصفات المطلوبة، مع فوائد إضافية تشمل خفض تكاليف الإنتاج والاستدامة على المدى الطويل

- موثوقية سلسلة التوريد – تحديد الموردين الحاصلين على الشهادة باعتبارهم «الموردين المفضلين» لدى كبرى شركات تصنيع السيارات من خلال إثبات الاتساق والمساءلة

- التكامل الصناعي – الاتصال السلس مع معايير شهادة الأيزو لإنشاء نظام موحد لإدارة الجودة عبر سلسلة التوريد

ما المقصود بهذا عمليًّا؟ إن معيار IATF 16949 يطلب تحكُّمًا دقيقًا في العمليات، وقابلية تتبع كاملة، وإدارة شاملة للمخاطر — وهي متطلبات تفوق بكثير ما يتوقع عادةً من قطاعات التصنيع التقليدية. وتؤكد الأدبيات على منع العيوب والانحرافات في الإنتاج، وكذلك تقليل الهدر والنفايات إلى أدنى حدٍّ ممكن.

أما بالنسبة لأجزاء المعدن المشكَّلة بالضغط والمخصصة للتطبيقات automotive، فيتطلب ذلك خطط تحكُّم موثَّقة، ومراقبة إحصائية للعمليات، وأنظمة قياس مُصادَق عليها. فحدوث عطل في قطعة دعامة في أجهزة الإلكترونيات الاستهلاكية يُعدُّ أمرًا مزعجًا فقط، أما نفس الدعامة إذا عطَلت في نظام الفرملة الخاص بمركبةٍ ما فهو كارثةٌ حقيقية — وهذا ما يفسِّر سبب وجود معايير قطاع السيارات في فئةٍ خاصةٍ تمامًا.

المورِّدون الحاصلون على الشهادة مثل شاوي دمج شهادة IATF 16949 مع محاكاة متقدمة باستخدام تقنيات التحليل الهندسي الحاسوبي (CAE) لتحقيق نتائج خالية من العيوب، وهي النتيجة التي يطلبها مصنعو المركبات الأصلية (OEMs). ويمثِّل هذا الدمج بين أنظمة الجودة والهندسة التنبؤية أحدث ما توصلت إليه التقنية في إنتاج أجزاء الختم المعدني الدقيقة.

متطلبات الإنتاج automotive عالي الحجم

يعمل قطاع الختم automotive على مقاييس تفوق قدرة معظم عمليات التصنيع. فقد تتطلَّب نموذج واحد من المركبات ما بين ٣٠٠ و٥٠٠ عنصرًا فريدًا من عناصر الختم المعدني. وعندما نضرب هذا العدد في أحجام الإنتاج التي تصل إلى ٢٠٠٬٠٠٠ مركبة سنويًّا أو أكثر، فإننا ندرك تمامًا لماذا تكتسب الكفاءة أهمية بالغة.

ومن الفوائد التي تجعل ختم المعادن automotive قابلاً للتطبيق عند هذه الكميات ما يلي:

- زيادة الكفاءة – مكابس ختم متخصصة وأنظمة قوالب تدريجية تُمكِّن من التصنيع السريع للمكونات، ما يعزِّز بشكل حاسم سرعة الإنتاج مع الحفاظ على الاتساق

- تحسين الجودة – قوالب دقيقة مصمَّمة خصيصًا للتطبيقات automotive تضمن جودة عالية للسطوح وقابلية التبديل بين دفعات التصنيع

- قيمة معزَّزة – تقليل التكاليف لكل جزء بشكل كبير بفضل الإنتاج الضخم، ما يجعل عملية ختم المعادن إحدى أكثر طرق التصنيع فعالية من حيث التكلفة في القطاع

- تقليل الهدر – تصاميم الألواح المُحسَّنة وتقنيات مثل الختم الدقيق (Fine Blanking) تقلل هدر المواد إلى أدنى حدٍّ ممكن، مع إنتاج أجزاء خفيفة الوزن تُحسِّن كفاءة استهلاك الوقود في المركبات

وتطلّب الوفاء بهذه المتطلبات أكثر من امتلاك معدات قادرة فقط؛ فقد انخفضت دورات التطوير بشكل كبير، حيث يتوقع المصنعون الأصليون (OEMs) إنجاز النماذج الأولية بسرعة تصل إلى خمسة أيام فقط لمفاهيم القوالب الأولية. ويجب على شركاء الختم الحديثين تسريع دورات التطوير مع الحفاظ على الدقة التي تتطلبها عمليات الإنتاج.

وأصبحت معدلات الموافقة عند المحاولة الأولى معياراً حاسماً. ويحقِّق الموردون الرائدون معدلات موافقة تبلغ ٩٣٪ أو أكثر عند المحاولة الأولى، أي أن القوالب تُنتِج أجزاءً مطابقة للمواصفات في أول محاولة إنتاجية. وهذه القدرة توفر أسابيع من وقت التعديلات وتُسرِّع وصول المركبات إلى السوق.

إن مزيج محاكاة التحليل بالحاسب الآلي (CAE) أثناء تطوير القوالب، والتصنيع الدقيق لقوالب الختم، والأنظمة الصارمة للجودة يُشكّل إطار عملٍ يجعل الإنتاج الضخم للمركبات أمرًا متوقعًا بدلًا من أن يكون فوضويًّا. وللمصنّعين الذين يقيّمون شركاء الختم، فإن هذه القدرات — مثل إنجاز النماذج الأولية بسرعة، وارتفاع معدلات النجاح في المحاولة الأولى، وأنظمة الجودة المعتمدة — تُعتبر معاييرَ مرجعيةً لاختيار المورِّدين.

سواء كنت تشتري ألواح الهيكل، أو الدعامات البنائية، أو أجزاء الختم المعدنية الدقيقة المستخدمة في الأنظمة الكهربائية، فإن فهم معايير صناعة السيارات يساعدك على تقييم المورِّدين ووضع توقُّعاتٍ مناسبةٍ لمشاريعك.

اختيار نهج الختم المناسب لمشروعك

لقد استعرضت الأساسيات المتعلقة بعملية الختم في التصنيع — بدءًا من العمليات الأساسية وأنواع القوالب، وانتهاءً باختيار المواد وضمان الجودة. والآن تأتي المسألة العملية: كيف يمكنك تحويل هذه المعرفة إلى قراراتٍ قابلة للتنفيذ بالنسبة لمشروعك المحدَّد؟

سواء كنت تطلق منتجًا جديدًا أو تحسّن سلسلة التوريد الحالية، فإن النهج المناسب يعتمد على فهم الوقت الذي يصبح فيه التشكيل بالضغط (الختم) مُجدٍ اقتصاديًّا، وما الذي يمكن أن تحققه هذه العملية من حيث الأداء لتطبيقك المحدَّد، وكيفية تحديد الشركاء القادرين على التنفيذ بكفاءة. دعونا نحلِّل إطار اتخاذ القرار هذا خطوة بخطوة.

عتبات الحجم لإستثمار عملية الختم

تعتمد الجدوى الاقتصادية لخدمات الختم المعدني على عامل حاسم واحد: حجم الإنتاج. وعلى عكس العمليات التي تزداد تكاليفها بشكل خطي، تتبع عملية الختم منحنى تقاربيًّا: فهي تتطلّب استثمارًا أوليًّا كبيرًا في قوالب التصنيع، يُوزَّع هذا الاستثمار تدريجيًّا على وحدات الإنتاج، ما يؤدي إلى انخفاض كبير في تكلفة كل قطعة مع زيادة الكميات المنتجة.

وفقًا لـ إرشادات تقدير التكاليف الصناعية ، والصيغة الأساسية هي كما يلي:

التكلفة الكلية = التكاليف الثابتة (التصميم + الأدوات + الإعداد) + (التكلفة المتغيرة/وحدة × الكمية)

وهذا كيف تظهر الحسابات الرياضية عند مستويات مختلفة من الحجم:

- أقل من ١٠٠٠ وحدة – عادةً ما تكون عملية الختم أكثر تكلفةً من الطرق البديلة مثل القطع بالليزر أو التشغيل الآلي باستخدام الحاسب (CNC). ولا يمكن توزيع تكاليف الأدوات (من ٥٠٠٠ إلى ١٠٠٠٠٠ دولار أمريكي فأكثر) على عدد كافٍ من القطع لتحقيق جدوى اقتصادية تنافسية.

- ١٠٠٠–١٠٠٠٠ وحدة – المنطقة الانتقالية. قد تبرِّر استثمارات الختم في القطع البسيطة التي تُصنع باستخدام قوالب أساسية. أما القطع المعقدة فغالبًا ما تفضِّل العمليات البديلة.

- ١٠٠٠٠–٥٠٠٠٠ وحدة – تصبح عملية الختم جذَّابةً بشكل متزايد. وعادةً ما تؤدي استثمارات القوالب التصاعدية إلى أدنى تكلفة إجمالية للملكية، وذلك بخفض زمن الدورة والعمالة بشكل كبير.

- 50,000+ وحدة – تطغى عملية الختم. فتنخفض تكلفة كل قطعة إلى بضعة سنتات بالنسبة للهندسات البسيطة، ويُقاس زمن الدورة بالثواني بدلًا من الدقائق.

والهدف الاستراتيجي هو تحديد العتبة الحجمية المحددة الخاصة بك — أي النقطة التي يُحقِّق فيها استثمار القالب عائدًا مجزيًا. وللمشاريع automotive التي تتجاوز ١٠٠٠٠ وحدة سنويًّا، فإن الاستثمار في قوالب تصاعدية معقدة يكون منطقيًّا دائمًا تقريبًا. أما بالنسبة للVolumes الأقل، فقد تؤدي القوالب المركبة أو الأساليب الأبسط في تصنيع الأدوات إلى تحسين إجمالي النفقات.

لا تنسَ المضاعف الخفي: عمر القالب. يضمن شركاء ختم المعادن ذوي الجودة العالية توفير القوالب التي تتحمل مليون ضربة أو أكثر، مما يحد فعليًّا من نفقاتك المتعلقة بالقوالب طوال دورة حياة المشروع. ويُوزَّع هذا الاستهلاك الرأسمالي على سنوات الإنتاج، ما يوسع ميزة التكلفة لديك.

تقييم قدرات شريك ختم المعادن

إن إيجاد الشريك المناسب لختم المعادن المخصص يتطلب أكثر من مجرد مقارنة العروض السعرية. فغالبًا ما لا يمثل أدنى سعر للقطعة القيمة الأفضل؛ بل ما يهم حقًّا هو التكلفة الإجمالية للملكية، والتي تشمل الجودة والموثوقية ودعم الهندسة.

وفقًا لـ أفضل الممارسات في اختيار المورِّدين ، فالشريك المثالي يعمل كامتدادٍ لفريقك، ويقدِّم خبرة هندسية تتجاوز مجرد القدرة التصنيعية. واستخدم هذا الإطار لتقييم مزوِّدي خدمات ختم المعادن المحتملين:

الشهادات وأنظمة الجودة

- ISO 9001 – شهادة نظام إدارة الجودة الأساسي. وهي شرطٌ أساسيٌّ لأي عملية احترافية.

- IATF 16949 – مطلوبة للمشاركة في سلسلة توريد قطاع السيارات. وتشير إلى وجود تحكُّمٍ صارمٍ في العمليات وإمكانية تتبع كاملة.

- الشهادات الخاصة بالصناعة – معيار AS9100 للصناعات الجوية، ومعيار ISO 13485 للأجهزة الطبية. وافِق الشهادات مع متطلبات تطبيقك.

الدعم الهندسي وقدرات التصميم لقابلية التصنيع (DFM)

- مراجعة قابلية التصنيع (DFM) – الشركاء الذين يقومون بتقييم تصاميمك في مرحلة مبكرة يمكنهم اقتراح تعديلات تقلل من تعقيد القوالب وتكاليف الإنتاج.

- محاكاة CAE – المورِّدون المتقدِّمون يستخدمون محاكاة عمليات التشكيل للتنبؤ بالعيوب ومنعها قبل قص فولاذ القوالب، مما يوفِّر أسابيع من وقت الاختبار التجريبي.

- الخبرة في تصميم القوالب – هندسة القوالب الداخلية تضمن تحسين تخطيط المحطات وتدفُّق المواد.

سرعة إنجاز النماذج الأولية والطاقة الإنتاجية

- جداول زمنية سريعة لإنشاء النماذج الأولية – ابحث عن شركاء يقدمون قوالب النماذج الأولية خلال ٥–١٠ أيام بدلًا من أسابيع. وهذا يسرِّع دورة التطوير لديك بشكل كبير.

- معدلات الموافقة من المحاولة الأولى – أفضل الأداء يحقِّق معدل نجاح أولي بنسبة ٩٣٪ أو أكثر، أي أن القوالب تُنتِج أجزاءً مطابقة للمواصفات من المحاولة الأولى.

- نطاق سعة المكبس — تحقَّق من أن نطاق الطُّنَّية الذي يقدِّمه المورِّد يتطابق مع متطلبات قطعتك. فالسعة غير الكافية تحدُّ من حجم القطعة؛ بينما السعة الزائدة تُضيِّع الموارد.

- القابلية على التcaling حسب الحجم — تأكَّد من أن الشريك قادرٌ على التوسُّع بما يتناسب مع احتياجاتك، بدءًا من التشغيلات الأولية وصولًا إلى الإنتاج عالي الحجم.

الخبرة في المواد وسلسلة التوريد

- تنوع المواد — يعمل المورِّدون ذوو الخبرة مع مواد متعددة — مثل الفولاذ والألومنيوم والفولاذ المقاوم للصدأ وسبائك النحاس — ويتفهَّمون سلوك كل مادة أثناء عملية التشكيل.

- علاقات سلسلة التوريد — تضمن الروابط القوية مع المصانع توافر المواد، واستقرار الأسعار، والقدرة الكاملة على تتبعها مع شهادات إثبات.

خدمات القيمة المضافة

- العمليات الثانوية — تشمل القدرات في مجالات المعالجة الحرارية، والطلاء، وإزالة الحواف الحادة، والتجميع تبسيط سلسلة توريدك.

- إدارة المخزون — تقلِّل برامج التوصيل حسب نظام كانبان أو التوصيل عند الحاجة (Just-in-Time) من مخزونك الجاهز وتحسِّن تدفقك النقدي.

شركاء مثل شاوي تُجسِّد ما يبدو عليه ختم المعادن عالي الجودة في الممارسة العملية— وذلك من خلال الجمع بين شهادة معيار IATF 16949 وقدرات النماذج الأولية السريعة (في غضون ٥ أيام فقط) ومعدلات عالية جدًّا لقبول الدفعة الأولى (٩٣٪). وتُظهر قدراتها الشاملة في تصميم القوالب وتصنيعها العمق الهندسي الذي ينبغي أن تبحث عنه عند تقييم مورِّدي ختم المعادن المخصصة.

الخطوات التالية لمشروع الختم الخاص بك

هل أنت مستعد للمضي قدمًا؟ إليك خطتك التنفيذية لإطلاق مشروع ختم ناجح:

- حدِّد متطلباتك بوضوح – وثِّق هندسة الجزء، ومواصفات المادة، والتسامحات، والحجم السنوي المُقدَّر. وادرج المتطلبات الوظيفية والميزات الحرجة للجودة.

- اطلب ملاحظات DFM مبكرًا – شارك التصاميم مع الشركاء المحتملين قبل إقرارها نهائيًّا. ويمكن أن يوفِّر لك مدخلاتهم حول قابلية التصنيع توفيرًا كبيرًا في تكاليف القوالب.

- قارن التكلفة الإجمالية للملكية – لا تكتفِ بالسعر لكل قطعة. بل احسب أيضًا تكلفة استهلاك القوالب على المدى الطويل، وأنظمة الجودة، والخدمات اللوجستية، والدعم الهندسي.

- تحقق شخصيًّا من القدرات – اطلب جولات في المرافق، وعينات من القطع، والمراجع من مشاريع مماثلة. فالسجل السابق يُعد عاملاً حاسماً.

- التخطيط للحجم – اختر شركاءَ قادرين على دعم نمو مؤسستك بدءاً من مرحلة النماذج الأولية وحتى الإنتاج الضخم، دون الحاجة إلى تغيير المورِّدين.

يُوفِّر عملية التشكيل (Stamping) في التصنيع كفاءةً لا مثيل لها لإنتاج قطع المعادن بكميات كبيرة. وباتباع النهج المناسب — مثل الحدود المناسبة للحجم، والمواد الملائمة، والتسامحات القابلة للتحقيق، وشركاء خدمات التشكيل المعدني المخصصة المؤهلين — يمكنك تحويل صفائح المعدن إلى مكونات دقيقة تلبّي مواصفاتك الدقيقة تماماً.

يستحق مشروعك القادم شريكاً يجمع بين الخبرة الهندسية والقدرة الإنتاجية. ابدأ بتقييم المورِّدين وفقاً للمعايير المحددة هنا، وستكون بذلك في موقعٍ ممتازٍ للاستفادة الكاملة من إمكانات عملية التشكيل (Stamping) في احتياجاتك التصنيعية.

الأسئلة الشائعة حول عملية التشكيل (Stamping) في التصنيع

1. ما هي الخطوات السبع في طريقة الطابع؟

تشمل عمليات ختم المعادن السبعة الأكثر شيوعًا: قص الألواح (أي قطع أشكال مسطحة من صفائح المعدن)، والثقب (إحداث فتحات أو تجويفات)، والسحب (سحب المعدن لتشكيل أشكال ثلاثية الأبعاد)، والثني (إحداث تشوه زاوي)، والثني الهوائي (استخدام مسافة تحكم دقيقة لضبط الزوايا)، والضغط الكامل (bottoming) والختم بالضغط العالي (coining) (وهما عمليتان عاليتا الضغط تُستخدمان للحصول على تفاصيل دقيقة جدًّا)، وقص الحواف (pinch trimming) (أي إزالة المواد الزائدة). ويمكن تنفيذ هذه العمليات بشكل منفصل أو دمجها معًا في قوالب تقدمية (progressive dies) لإنتاج كميات كبيرة. ويستخدم مورِّدو الشهادات المعتمدة وفق معيار IATF 16949، مثل شركة Shaoyi، محاكاة متقدمة باستخدام برامج هندسة الحاسوب (CAE) لتحسين هذه العمليات والحصول على نتائج خالية من العيوب.

٢. ما مفهوم عملية الختم؟

الختم هو عملية تشكيل باردة للمعادن، حيث تُحوَّل صفائح المعدن المسطحة إلى أشكال محددة باستخدام القوالب وآلات الختم. وعلى عكس عمليات التشغيل الآلي التي تزيل المادة، فإن عملية الختم تعيد تشكيل المعدن من خلال تشويه خاضع للتحكم باستخدام الضغط وهندسة القالب. وقد تشمل هذه العملية عملية واحدة أو عدة خطوات متتالية مثل: قص الشكل الأولي (Blanking)، والثقب (Piercing)، والثني (Bending)، والسحب (Drawing)، والتنقير (Embossing)، والتكويين (Coining). وتتفوّق عملية الختم في الإنتاج عالي الحجم لأن المكابس الحديثة تنتج مئات القطع في الدقيقة الواحدة مع تحملات دقيقة تصل إلى ٠٫٠٠١ بوصة.

٣. ما زمن الدورة في عملية الختم؟

يحقّق تشكيل الصفائح المعدنية التقليدي دورات إنتاجية نموذجية تقل عن ١٠ ثوانٍ لكل قطعة، مع ماكينات الضغط الميكانيكية عالية السرعة القادرة على إنجاز ٢٠ ضربة إلى أكثر من ١٥٠٠ ضربة في الدقيقة. وتتفاوت مدة الدورة حسب نوع ماكينة الضغط وتعقيد القطعة وتكوين القالب. وتتيح القوالب التدريجية أسرع دورات إنتاجية لأن العمليات المتعددة تتم بشكل متزامن مع كل ضربة من ضربات ماكينة الضغط. أما ماكينات الضغط ذات المحركات المؤازرة فهي توفر ملفات حركة قابلة للبرمجة تُحسِّن من مدة الدورة مع الحفاظ على الدقة، مما يجعلها مثالية للتطبيقات التي تتطلب كلاً من السرعة والدقة.

٤. كيف تختار بين القوالب التدريجية والقوالب الناقلة والقوالب المركبة؟

اختر القوالب التدريجية لإنتاج كميات كبيرة (أكثر من ٥٠٬٠٠٠ قطعة) من المكونات الصغيرة إلى المتوسطة التي تتطلب عمليات متعددة. وتُعدّ القوالب الانتقالية الأنسب للأجزاء الأكبر ذات الهندسات ثلاثية الأبعاد المعقدة والتي لا يمكن أن تبقى متصلة بالشريط أثناء المعالجة. أما القوالب المركبة فهي مناسبة للإنتاج بكميات أقل (من ١٬٠٠٠ إلى ٥٠٬٠٠٠ وحدة) من الأجزاء المسطحة البسيطة التي تحتوي على فتحات. ويستند هذا القرار إلى تحقيق توازن بين تكلفة القوالب، وزمن الدورة، ودرجة تعقيد القطعة. ويحقِّق أبرز شركاء الختم معدلات اعتماد أولي تبلغ ٩٣٪ من خلال محاكاة الحاسوب المساعدة في تصميم القوالب (CAE) أثناء تطوير القالب.

٥. ما المواد الأنسب لتطبيقات ختم المعادن؟

يُوفِر الفولاذ منخفض الكربون قابلية ممتازة للتشكيل لعمليات السحب العميق والانحناءات المعقدة بأقل تكلفة. وتوفِّر سبائك الألومنيوم حلولاً خفيفة الوزن، لكنها تتطلب تعويض الانبعاج الرجعي. ويوفِّر الفولاذ المقاوم للصدأ من الدرجة 304 مقاومة ممتازة للتآكل مع قابلية جيدة نسبيًّا للتشكيل، في حين أن الفولاذ المقاوم للصدأ من الدرجة 305 يناسب عمليات السحب العميق بسبب انخفاض درجة تصلُّبه الناتجة عن التشغيل. وتتميَّز النحاس والبرونز بأدائها الممتاز في المكونات الكهربائية، حيث تصل موصلية كلٍّ منهما إلى ٩٨٪. ويعتمد اختيار المادة على تحقيق التوازن بين قابلية التشكيل، ومتطلبات القوة، والاحتياجات الخاصة بالتطبيق مثل مقاومة التآكل أو الموصلية الكهربائية.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —