عملية تصنيع الختم المعدني مُفكَّكة: من الصفيحة الخام إلى القطعة النهائية

ما هو ختم المعادن وكيف يعمل؟

إذن، ما هو ختم المعادن بالضبط؟ إنه عملية صناعية باردة التشكيل تحوّل صفائح المعادن المسطحة إلى مكونات ذات أشكال دقيقة من خلال تطبيق قوة مضبوطة. وعلى عكس الصب أو التشغيل الآلي، فإن عملية ختم المعادن تستخدم قوالب دقيقة ومكابس ذات ضغط عالٍ لقص المعدن وثنيه وتشكيله دون إذابته. ويتكوّن مجموعة الأدوات والقوالب — والتي تشمل المثقاب (المكوّن الذكري) والقالب (المكوّن الأنثوي) — معًا لتشكيل المادة الخام إلى أجزاء جاهزة بدقة مذهلة، مع الاحتفاظ بتسمحات دقيقة تصل إلى ±٠٫٠٠١ بوصة.

من الصفيحة المسطحة إلى القطعة المكتملة

تخيل إدخال ورقة معدنية مسطحة في مكبس قوي. فخلال ثوانٍ، تخرج تلك الورقة على هيئة دعامة أو مشبك أو مكوّن معقّد للمركبات، وكلُّها مُشكَّلة بدقة. وهذا هو مفهوم الختم في التصنيع: إنها عملية تحويل سريعة تجعل الإنتاج الضخم عمليًّا واقتصاديًّا في آنٍ معًا.

تبدأ عملية الختم عندما تُوضع صفائح المعدن (الموردة على شكل لفائف أو قطع مسطحة) تحت مكبس معدني. وعندما يهبط المكبس بقوةٍ بالغة، تقوم القالبة بقطع المادة أو ثنيها أو تشكيلها إلى الشكل المطلوب. فما هي قطعة المعدن المُختَمَة بعد هذه العملية؟ إنها مكوّنٌ يحافظ على مقاومة المادة الأصلية مع اكتسابه التكوين الهندسي الجديد دون الحاجة إلى اللحام أو التجميع أو التشطيب الموسّع.

ميزة التشكيل البارد

إليك أمرًا يتجاهله الكثيرون: فعلى الرغم من أن عملية الختم تصنّف ضمن عمليات "التشكيل البارد"، فإنها ليست محايدة تمامًا من حيث درجة الحرارة. أظهرت الأبحاث أن ذلك لأن الاحتكاك بين الأداة وقطعة العمل، جنبًا إلى جنب مع التشوه البلاستيكي لصفائح المعدن، يولّد حرارةً قد تؤثر تأثيرًا كبيرًا في نظام الاحتكاك والتشحيم. ويؤدي هذا الارتفاع في درجة الحرارة إلى تحلل مادة التشحيم، وتغيّر الخصائص الفيزيائية لطبقات الاحتكاك، وتعديل سلوك المادة — وهي عوامل قد تؤثر على قابلية التشكيل إذا لم تُدار بشكلٍ سليم.

ورغم هذا التسخين الناتج عن الاحتكاك، يظل لعملية ضغط المعادن تميُّزٌ حاسمٌ مقارنةً بعملية الصب في القوالب: فالمادة لا تصل أبدًا إلى درجة انصهارها. ويؤدي ذلك إلى الحفاظ على بنية حبيبات المعدن وخصائصه الميكانيكية، مع تمكين أوقات دورات أسرع مقارنةً بالعمليات التي تتطلب مراحل تسخين وتبريد.

لماذا يختار المصنِّعون عملية الختم بدلًا من الطرق البديلة

وعند مقارنة طرق التصنيع، تقدِّم عملية الختم مزايا واضحة:

- السرعة والكمية: تُنتج عملية ختم المعادن دفعات كبيرة من الأجزاء بسرعةٍ ودقةٍ عالية، ما يجعلها مثاليةً لكلٍّ من التشغيلات الإنتاجية القصيرة والطويلة.

- الدقة: وتضمن برمجة أنظمة التحكم العددي بالحاسوب (CNC) والتصميم بمساعدة الحاسوب (CAD) نتائجَ متسقةً وقابلةً للتكرار في كل دورة.

- مرونة المواد: وتناسب عمليات الختم مجموعة واسعة من المعادن مثل الألومنيوم والنحاس الأصفر والنحاس والفولاذ والفولاذ المقاوم للصدأ.

- كفاءة التكلفة: تكاليف أقل لكل جزء مقارنةً بالتشكيـل الآلي (Machining)، وبخاصة عند الكميات الكبيرة.

ما هي التطبيقات التي تُعد عملية الختم (Stamping) الأنسب لها؟ تشمل هذه التطبيقات مكونات السيارات، وغلاف الإلكترونيات، والدعائم المستخدمة في قطاع الطيران والفضاء، والمعدات الاتصالية، والأجهزة المنزلية. فمنذ أبسط المشابك وحتى التجميعات المعقدة متعددة الانحناءات، تتكيف هذه العملية مع احتياجات التصنيع المتنوعة مع الحفاظ على التحملات الضيقة التي تتطلبها الصناعات الدقيقة.

أنواع آلات الختم وتطبيقاتها

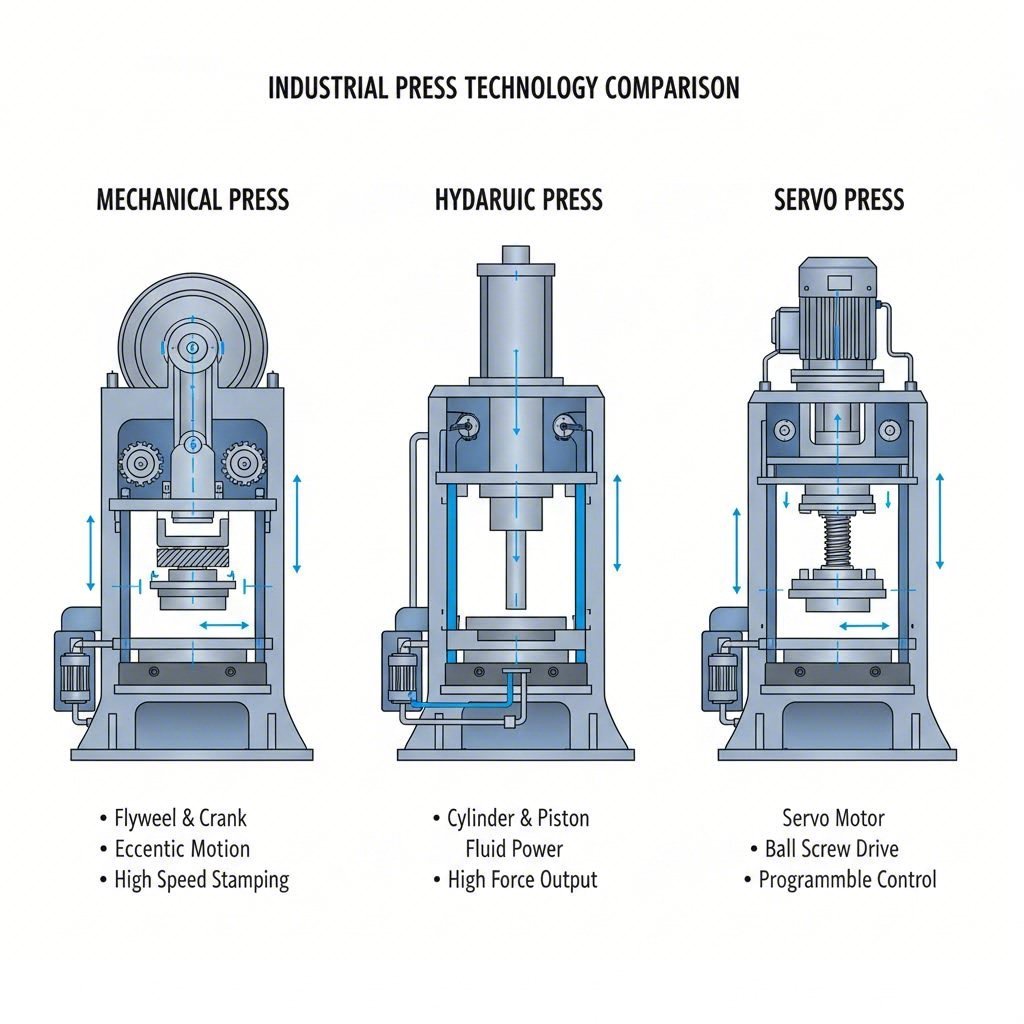

ما هي آلة الختم (Stamping Press)، ولماذا يكتسي نوعها أهميةً بالغة؟ في جوهرها، تقوم آلة الختم بنقل القوة عبر مكبس متحرك (أو شريحة) إلى أدوات تشكيل محددة، لتشكيل صفائح المعدن إلى مكونات نهائية. ومع ذلك، فإن الآلية المولِّدة لهذه القوة — سواء كانت ميكانيكية أو هيدروليكية أو خادمة (Servo) — تؤثر تأثيراً جذرياً في سرعة الإنتاج وجودة القطع والمرونة التشغيلية. ويساعد فهم هذه الفروق المهندسين ومحترفي المشتريات على مطابقة المعدات مع متطلبات التطبيق بدقة.

وفقًا لـ مواد تدريب الشركات الصغيرة والمتوسطة تتراوح آلات الختم من وحدات صغيرة مثبتة على الطاولات وتولّد قوة خمسة أطنان فقط، إلى آلات ضخمة تُصنَّف بآلاف الأطنان. وتتفاوت سرعات هذه الآلات بين ١٠ و١٨ ضربة في الدقيقة، وصولًا إلى ١٨٠٠ ضربة في الدقيقة، وذلك تبعًا لنوع المكبس والتطبيق المطلوب.

الماكينات الكبس الميكانيكية للإنتاج عالي السرعة

يظل المكبس الميكانيكي التقليدي لعملية الختم العمود الفقري للتصنيع عالي الحجم . وإليك طريقة عمله: يدير محرك كهربائي عجلة طائرة تدور حول عمود المرفق. وعندما ينخرط القابض، تنتقل الطاقة الدورانية للعجلة الطائرة عبر نظام النقل لتحريك المكبس رأسيًّا.

وما الذي يجعل مكبس ختم الصلب متفوقًا في السرعة؟ إن الترتيب ذا الدفع المباشر — حيث يدير المحرك العجلة الطائرة عبر نظام حزام — هو ما يوفّر أعلى معدلات الضربات. ويحقِّق «المكبس الميكانيكي عالي السرعة» عادةً ٣٠٠ ضربة في الدقيقة أو أكثر، بينما تصل سرعة إنتاج القطع الصغيرة عالية الحجم إلى ١٤٠٠ ضربة في الدقيقة.

ومن أبرز الخصائص التي تتميز بها مكابس الختم المعدنية الميكانيكية:

- طول الضربة الثابت (ورغم وجود نماذج ذات سكتات متغيرة من بعض الشركات المصنعة)

- السعة القصوى للضغط عند نقطة الطرف السفلي الميت تقريبًا للسكتة

- دقة وقابلية تكرار عالية لضمان جودة متسقة للأجزاء

- بساطة الإعداد والتشغيل

- تكلفة ابتدائية منخفضة نسبيًّا مقارنةً بالبدائل المؤازرة

أما التنازل المقابل؟ فالمكابس الميكانيكية تحقِّق أقصى قوةٍ لها فقط عند الجزء السفلي من حركة المكبس، كما أن ملفّ سرعة الانزلاق خلال دورة واحدة يظل ثابتًا. وهذا يجعلها مثاليةً للأجزاء المسطحة نسبيًّا التي تتطلَّب عمق تشكيل ضحل — مثل ألواح السيارات، ومكونات الأجهزة المنزلية، والأجزاء المعدنية التي تُعالَج عبر قوالب تقدُّمية أو قوالب انتقالية.

المكابس الهيدروليكية للتحكم في السحب العميق

عندما تتضمَّن تطبيقك أشكالًا عميقة ومعقَّدة تتطلَّب تدفُّقًا كبيرًا للمواد، فإن المكبس الهيدروليكي لمعالجة صفائح المعادن غالبًا ما يصبح الخيار الأفضل. وعلى عكس الأنظمة الميكانيكية، فإن المكابس الهيدروليكية تُوفِّر الحمولة الكاملة (بالطن) عند أي نقطة في سكتة الحركة — وليس فقط عند الجزء السفلي.

تُثبت هذه القدرة أهميتها البالغة للأجزاء التالية:

- الخزانات والأسطوانات

- المكونات ذات الشكل الكعبي (على هيئة وعاء)

- الأجزاء التي تتطلب «وقوفًا» عند قاع الحركة

- الهندسات المعقدة المُشكَّلة بالسحب، حيث يحتاج المادة إلى وقتٍ للانسياب

يوفِّر مكبس الفولاذ الهيدروليكي عدة مزايا مميَّزة:

- طول حركة متغير قابل للضبط لتسهيل إخراج الجزء

- التحكم في حركة المنقلة على امتداد مدى الحركة الكامل

- سرعة متغيرة للمنقلة داخل دورة واحدة (عادةً ما تكون الطريقة سريعة عند الاقتراب، وبطيئة عند الضغط، وسريعة عند العودة)

- الطاقة التشغيلية الكاملة عند أي سرعة

- ضغط تشغيلي قابل للضبط مسبقًا يسمح بتعديل ارتفاع الأدوات المختلفة وسماكة المواد

ما هي القيود؟ عادةً لا تستطيع مكابس الختم الهيدروليكية منافسة سرعات الدورة الخاصة بمكابس الختم الميكانيكية المماثلة في الحجم، كما أنها تُقدِّم عمومًا دقةً وتكراريةً أقل. ومع ذلك، عندما لا تكون سرعة الإنتاج هي الشاغل الرئيسي، فإن مرونتها في عمليات السحب العميق والتشكيل تجعلها ذات قيمة لا تُقدَّر بثمن.

تقنية المحركات المؤازرة لتحقيق الدقة والمرونة

ماذا لو احتجت إلى سرعة المكابس الميكانيكية جنبًا إلى جنب مع مرونة الأنظمة الهيدروليكية؟ هذا بالضبط المكان الذي تتفوق فيه تقنية المكابس المؤازرة. فهذه المكابس المستخدمة في ختم المعادن تحل محل العجلة الطائرة التقليدية وقابض الفرملة باستخدام محركات مؤازرة عالية السعة، مما يتيح التحكم القابل للبرمجة في طول الشوط وحركة المنزلق والموضع والسرعة.

وفقًا لـ التحليل الفني لشركة ستامتك وبالإضافة إلى ذلك، توفر مكابس الخدمة (Servo Presses) سرعات إنتاج تقترب في كثير من الأحيان من سرعات المكابس الميكانيكية التقليدية، مع تقديم مرونة تشبه المكابس الهيدروليكية. وتنقسم تقنيات القيادة الرئيسية إلى نوعين:

- أنظمة القيادة المدعومة بالروابط (Link-assisted drives): حلول فعّالة من حيث التكلفة تستخدم محركات تيار متردد خدمية قياسية (AC servo motors) مع آليات روابط أو مفصلية (link or toggle mechanisms) لتوليد نسب ميكانيكية مناسبة لأحجام المحركات القياسية.

- أنظمة القيادة المباشرة (Direct drive systems): محركات خاصة عالية العزم ومنخفضة السرعة (high-torque, low-RPM motors) مصمَّمة خصيصًا لتطبيقات المكابس.

تشمل ملفات الحركة القابلة للبرمجة: الوضع الدوري (cycle)، والوضع التأرجحي (swing)، والوضع متعدد المرورات (multi-pass)، ووضع السحب العميق (deep drawing)، ووضع التشكيل العام (general forming)، ووضع الثقب/القطع (perforation/blanking)، ووضع التشكيل الدافئ (warm forming). وبفضل توافر الطاقة التشغيلية الكاملة عند أي سرعة، وقدرة النظام على التوقف المؤقت (dwell) في أي نقطة ضمن حركة المكبس، فإن مكابس الخدمة تُظهر أداءً استثنائيًّا في معالجة الأجزاء المسحوبة والمُشكَّلة — مع العلم أنها لا تزال تحقِّق سعة التحميل القصوى (full tonnage capacity) بالقرب من أسفل حركة المكبس، تمامًا كما هو الحال في المكابس الميكانيكية المقابلة.

مقارنة أنواع المكابس: مرجع فني

يقتضي اختيار آلة الختم المناسبة تقييم عوامل متعددة مقابل تطبيقك المحدد. وتساعد المقارنة التالية في توضيح المجالات التي تتفوق فيها كل تقنية:

| المعايير | مكبس ميكانيكي | مطبخ هيدروليكي | مكبس سيرفو |

|---|---|---|---|

| القدرة على السرعة | الأعلى (حتى ١٤٠٠+ دورة في الدقيقة لقطع صغيرة) | الأبطأ (عادةً ما تتراوح بين ١٠–١٨ دورة في الدقيقة) | عالية (تقترب من سرعات الآلات الميكانيكية) |

| تحكم القوة | السعة الكاملة عند نقطة الانتهاء السفلى فقط | السعة الكاملة عند أي موضع للدوران | السعة الكاملة عند نقطة الانتهاء السفلى |

| توصيل الطاقة | تعتمد على كتلة العجلة الطائرة وسرعتها | الطاقة التشغيلية الكاملة عند أي سرعة | الطاقة التشغيلية الكاملة عند أي سرعة |

| مرونة مسار الحركة | ثابتة (تتوفر خيارات قابلة للتغيير من بعض الشركات المصنعة) | قابلة للتعديل بالكامل | قابلة للبرمجة بالكامل |

| الدقة/التكرارية | مرتفع | أقل من الميكانيكية | مرتفع |

| الصيانة | متوسطة (تآكل القابض/المكابح) | يتطلب صيانة النظام الهيدروليكي | انخفاض التآكل الميكانيكي |

| التكلفة الأولية | منخفض نسبيًا | منخفض نسبيًا | مرتفعة نسبيًا |

| أفضل التطبيقات | أجزاء مسطحة عالية الحجم، قوالب تقدمية | السحب العميق، الأشكال المعقدة، عمليات الانتظار | تشكيل متعدد الاستخدامات، احتياجات إنتاج متغيرة |

النتيجة النهائية؟ إن مكابس الختم الميكانيكية تُوفِّر سرعة لا تُضاهى، لكنها تفتقر إلى المرونة. أما المكابس الهيدروليكية فتوفر مرونةً في عمليات السحب والتشكيل المعقدة، لكنها تضحّي بزمن الدورة. وتجمع المكابس المؤازرة بين أفضل خصائص كلا النوعين — مع استثمار أولي أعلى. ويعتمد اختيارك الأمثل على هندسة القطعة، وحجم الإنتاج، ومتطلبات الدقة، والقيود المالية.

وبعد اختيار المكبس المناسب، يصبح فهم العمليات المحددة للختم التي يمكن أن يؤديها كل نوع الخطوة الحرجة التالية لتحسين عملية التصنيع لديك.

توضيح تسع عمليات أساسية في عملية الختم

الآن وبعد أن فهمتم الآلات التي تُشغِّل عمليات الختم وقص القوالب، دعونا نستعرض ما يحدث فعليًّا عند اتصال المعدن بالقالب. وتتضمن عملية التصنيع بالختم المعدني تسع عمليات مميَّزة — وكل منها يمتلك إجراءات ميكانيكية فريدة، ومتطلبات مادية خاصة، وقدرات دقيقة محددة. وإتقان هذه المفاهيم الأساسية يساعد المهندسين على تحديد العمليات المناسبة لتطبيقاتهم، مع وضع توقعات واقعية فيما يتعلَّق بالتسامح البُعدي.

عمليات القطع — المبادئ الأساسية للقطع والثقب

هل سبق أن تساءلتم كيف تتحول الألواح المسطحة إلى قطع أولية ذات أشكال دقيقة ؟ هنا تأتي عمليات القطع. وتستخدم هذه العمليات قوة القص لفصل المادة، مما يكوِّن الأساس للعمليات التشكيلية اللاحقة.

التقطيع

تُعتبر عملية قص المعدن الأملس عادةً الخطوة الأولى في إنتاج المكونات المصنوعة بالقالب. وخلال هذه العملية، يقطع قالب القص شكلًا مسطحًا (يُسمى «القطعة الأملس») من صفائح المعدن — ويمكن تصور ذلك على أنه قاطع بسكويت دقيق مخصص للمعادن. وتُستخدم هذه القطعة الأملس بعد ذلك كقطعة عملٍ لعمليات التشكيل اللاحقة أو التجميع.

- العمل الميكانيكي: تنزلق المخرطة عبر الصفيحة المعدنية إلى تجويف القالب المقابل لها، فتقطع المادة على طول محيط المخرطة.

- مدى سماكة المادة: من ٠٫١ مم إلى ٦ مم (من ٠٫٠٠٤ بوصة إلى ٠٫٢٥ بوصة) بالنسبة لمعظم التطبيقات.

- القدرة على التحمل: ±٠٫٠٥ مم إلى ±٠٫١ مم للعمليات القياسية لقص المعدن الأملس.

- التطبيقات النموذجية: الواشات المسطحة، الحشوات، الدعامات الإنشائية، المكونات الأساسية لعمليات القوالب التدريجية.

ومن الاعتبارات الحرجة أثناء عملية قص المعدن الأملس تكون تشكُّل الحواف غير المستوية (البروزات). ووفقًا لإرشادات التصميم الصادرة عن ESI ، فإن الهامش المسموح به للحواف غير المستوية يبلغ عمومًا ١٠٪ من سماكة الصفيحة المعدنية. كما أن تجنُّب الزوايا الحادة والفتحات المعقدة يقلل من شدة هذه الحواف.

الثقب (Piercing)

بينما يركّز التشغيل بالقطع على القطعة المقطوعة، فإن الثقب يُنشئ فتحات وقطعًا داخل الجزء. ويصبح اللقم (أي المادة المُزالَة) نفايات، بينما تبقى المادة المحيطة هي قطعة العمل.

- العمل الميكانيكي: يُجبر المثقاب على اختراق الورقة، مُكوِّنًا فتحات أو قطعًا محصورة تمامًا داخل حواف الجزء.

- مدى سماكة المادة: من ٠٫١ مم إلى ٤ مم للثقب القياسي؛ أما المواد الأسمك فتتطلب أدوات تشكيل متخصصة.

- القدرة على التحمل: ±٠٫٠٥ مم إلى ±٠٫٢ مم حسب سماكة المادة.

- الاعتبارات التصميمية: يجب ألا تقل أصغر قطر للفتحة عن ١٫٢ ضعف سماكة المادة؛ أما في حالة الفولاذ المقاوم للصدأ فيجب أن يكون القطر الأدنى ٢ ضعف سماكة المادة.

إليك تفصيلٌ مهمٌ يغفله الكثيرون: الفتحات المثقوبة لا تمتلك ملفًّا ثابتًا عبر كامل سماكة المادة. إذ تتدرج الفتحة تدريجيًّا (تنحني) على الجانب السفلي عند خروج المثقاب من المادة، وتكون درجة الانحدار مُرتبطة بمسافة التخريم بين المثقاب والقالب. فإذا كانت تطبيقاتك تتطلّب قطرًا ثابتًا عبر كامل سماكة الجزء، فإن الحفر الإضافي أو التشغيل الآلي يصبح ضروريًّا.

عمليات التشكيل — الطي، والتمديد، والسحب

عمليات التشكيل تعيد تشكيل المعادن دون إزالة أي مادة — مما يحوّل الألواح المسطحة إلى مكونات ثلاثية الأبعاد. وتتطلب هذه العمليات مراعاة دقيقة لسلوك المادة، والانحناء العائد (Springback)، والتحكم في الأبعاد.

الثني

الثني هو على الأرجح أكثر أمثلة عمليات الختم شيوعًا في المنتجات اليومية. وتُجرى هذه العملية لإنشاء أشكال زاوية عبر تطبيق قوة على طول محور خطي، ما يؤدي إلى تشويه دائم في المادة.

- العمل الميكانيكي: تُجبَر المادة على الانحناء فوق القالب أو الدخول فيه، مُحدثةً تغيّرًا زاويًّا دائمًا.

- مدى سماكة المادة: من ٠٫٣ مم إلى ٦ مم لمعظم تطبيقات الختم.

- القدرة على التحمل: ±1° إلى ±2° لضمان دقة الزاوية.

- قاعدة تصميم حاسمة: يجب أن يكون ارتفاع الثنية لا يقل عن ٢٫٥ ضعف سماكة المادة بالإضافة إلى نصف قطر الثنية.

يمثّل الانحناء العائد للمادة التحدي الرئيسي المتعلق بالتسامح في عملية الثني. فعند إزالة القوة، يتسبب التشوه المرن في المادة في عودة زاوية الثنية جزئيًّا «بالانحناء العائد» نحو حالتها المسطحة الأصلية. وتظهر المواد عالية القوة انحناءً عائدًا أكثر وضوحًا — وهي عاملٌ يجب التعويض عنه في تصميم القوالب.

التمدد

عندما تتطلب الأجزاء أسطحًا ناعمةً منحنيةً خاليةً من التجاعيد، فإن عمليات السحب تُحقِّق النتائج المطلوبة. ويتم تثبيت المادة عند حوافها بينما يُجبرها المُثقِب على الدخول إلى تجويف القالب، مما يؤدي إلى إطالة المعدن.

- العمل الميكانيكي: يتم سحب المادة فوق قالب شكل مع حدوث انخفاض في السماكة أثناء إطالة المعدن.

- مدى سماكة المادة: من ٠٫٥ مم إلى ٣ مم عادةً؛ وتزداد احتمالية تشقُّق المواد الأسمك.

- القدرة على التحمل: ±٠٫١ مم إلى ±٠٫٣ مم حسب عمق السحب وقابلية المادة للتشكل.

- الأكثر ملاءمة لـ: ألواح هيكل السيارات، وغلاف الأجهزة المنزلية، والمكونات التي تتطلب أسطحًا منحنية ناعمة.

السحب (السحب العميق)

يُدفع المعدن في تجويف القالب في عملية السحب العميق لإنشاء مكونات على شكل كوب أو أسطوانية أو صندوقية. وتظهر هذه العملية في عدد لا يُحصى من المنتجات — من علب المشروبات إلى أغلفة المحركات.

- العمل الميكانيكي: يتم تثبيت القطعة الأولية بواسطة حامل القطعة الأولية بينما يُجبر المُثقِب المادة على الدخول إلى تجويف القالب، ما يُنتج عمقًا كبيرًا نسبيًّا مقارنةً بالعرض.

- مدى سماكة المادة: من ٠٫٣ مم إلى ٤ مم؛ ويصبح الحفاظ على توحُّد سماكة الجدار أكثر صعوبةً مع زيادة سماكة المواد.

- القدرة على التحمل: يمكن تحقيق تحملات أبعادية تبلغ ±0.05 مم للأعمال الدقيقة؛ أما الأجزاء المعقدة المُشكَّلة بالسحب العميق فقد تتطلب تحملات تبلغ ±0.1 مم أو أكثر تساهلاً

- العنصر الرئيسي: يقتصر نسبة السحب (قطر القرص الأولي إلى قطر المكبس) عادةً على 1.8–2.0 في العمليات الأحادية

التجعيد

تُنشئ عملية التفلنج حوافاً منحنية بزاوية 90 درجة، وغالباً ما تُطبَّق على نتوءات صغيرة أو حول الثقوب. وتُنتج هذه العملية عناصر تثبيت، أو تُعزِّز الحواف، أو تُشكِّل أسطح تلامس لربط الأجزاء.

- العمل الميكانيكي: يتم ثني المادة عمودياً على السطح الرئيسي، إما نحو الداخل أو نحو الخارج من القطعة

- مدى سماكة المادة: من 0.3 مم إلى 3 مم في معظم التطبيقات

- القدرة على التحمل: ±0.1 مم إلى ±0.2 مم بالنسبة لارتفاع التفلنج وموقعه

- التطبيقات النموذجية: نوتوءات التثبيت، وتعزيز الثقوب، وتصلب الحواف، والتفلنجات المتلاصقة لتجميع الأجزاء

عمليات التشطيب — الترصيع، والتنقير، والتجعيد

تُضيف هذه العمليات الدقة والتفاصيل والميزات الوظيفية إلى المكونات المصنوعة بالختم. وعادةً ما تتم بعد الانتهاء من عمليات القص والتشكيل الأساسية.

الصك

عندما تتطلب تطبيقك أضيق التسامحات وأدق التفاصيل، فإن عملية ختم المعادن (مثل الفولاذ أو معادن أخرى) تُحقِّق نتائج لا تُضاهى مقارنةً بطرق الختم والضغط الأخرى. وهذه العملية عالية الضغط تُركِّز المادة لإنشاء ملامح دقيقة جدًّا.

- العمل الميكانيكي: يتم تطبيق ضغطٍ عالٍ جدًّا (يصل إلى ٥–٦ أضعاف الضغط المستخدم في عمليات التشكيل الأخرى) لتضييق المادة بين المثقاب والقالب، مما يلغي ظاهرة الارتداد المرن (Springback).

- مدى سماكة المادة: من ٠٫١ مم إلى ٢ مم؛ حيث تستجيب المواد الأرقّ لهذه العملية بشكل أفضل.

- القدرة على التحمل: حتى ±٠٫٠١ مم — وهي من أضيق التسامحات التي يمكن تحقيقها في عمليات الختم.

- التطبيقات النموذجية: تصنيع العملات والميداليات، الموصلات الدقيقة، الأجزاء التي تتطلّب كتابةً واضحةً أو تفاصيل سطحية دقيقة جدًّا.

وتؤدي عملية الختم أيضًا غرضًا عمليًّا يتجاوز إنشاء التفاصيل: فخلال هذه العملية، يمكن ضرب حواف الأجزاء المُخمَّرة لتسوية الحواف أو كسر الزوائد (Burrs)، ما يؤدي إلى الحصول على حواف أكثر نعومةً، وقد يلغي الحاجة إلى عمليات إضافية لإزالة الزوائد.

النحت البارز

يُنشئ النقش تصاميم بارزة أو غائرة على أسطح الصفائح المعدنية دون قطع المادة بالكامل، مما يضيف جاذبية بصرية، أو نصوصًا وظيفية، أو سمات تعريفية.

- العمل الميكانيكي: تُجبر المادة على الدخول في نمط القالب أو التمرير فوقه، مُشكِّلةً بذلك تضليعاتٍ متناظرة على السطح.

- مدى سماكة المادة: من ٠٫٣ مم إلى ٢ مم لمعظم التطبيقات الزخرفية.

- القدرة على التحمل: ±٠٫١ مم بالنسبة لارتفاع السمة وموقعها.

- التطبيقات النموذجية: الشعارات والعلامات التجارية، وقوالب الإمساك، والأنماط الزخرفية، وأضلاع التصلب.

ال捲ان

يُشكِّل التفاف الحواف حوافًا ملفوفةً على أجزاء الصفائح المعدنية، ما يُنتج حوافًا ناعمةً وآمنةً مع إضافة صلابة هيكلية. ويمكنك العثور على الحواف الملتفة في كل شيء بدءًا من علب الأغذية وحتى الغلاف الكهربائي.

- العمل الميكانيكي: التفاف تدريجي لحافة المادة إلى شكل دائري أو شبه دائري.

- مدى سماكة المادة: من ٠٫٣ مم إلى ١٫٥ مم كقيمة نموذجية؛ أما المواد الأسمك فتتطلب أنصاف أقطار تفاف أكبر.

- القدرة على التحمل: ±٠٫٢ مم بالنسبة لقطر التفاف الحافة وموقعه.

- التطبيقات النموذجية: حواف آمنة، وأسطوانات المفصلات، وقنوات توجيه الأسلاك، وتعزيز الهيكل.

للطريق

يُنشئ التخريم قنوات أو تجويفات في صفائح المعدن، وغالبًا ما يكون ذلك لأغراض وظيفية مثل الإحكام أو التموضع أو التأثير الزخرفي.

- العمل الميكانيكي: يتم ضغط المادة داخل قنوات خطية أو منحنية دون إزالة أي جزء منها.

- مدى سماكة المادة: ٠٫٥ مم إلى ٣ مم حسب عمق التخريم.

- القدرة على التحمل: ±٠٫١ مم بالنسبة لعمق وعرض التخريم.

- التطبيقات النموذجية: مقاعد الحلقات المطاطية (O-ring)، وعناصر التموضع، والخطوط الزخرفية، وأدلة الطي.

مرجع سريع لاختيار العملية.

يعتمد اختيار العملية المناسبة — أو مجموعة العمليات المناسبة — على متطلبات الجزء الخاص بك. وفيما يلي ملخّص عملي:

| التشغيل | الوظيفة الأساسية | نطاق السماكة | أفضل تسامح |

|---|---|---|---|

| التقطيع | قطع أشكال مسطحة من الصفائح. | ٠٫١–٦ مم. | ±0.05 مم |

| الضرب | إنشاء فتحات/قصّات. | ٠٫١–٤ مم | ±0.05 مم |

| الثني | إنشاء أشكال زاويّة | ٠٫٣–٦ مم | ±1° |

| التمدد | تشكيل أسطح منحنية ناعمة | ٠٫٥–٣ مم | ±0.1 ملم |

| رسم | إنشاء أشكال أكواب/علب | ٠٫٣–٤ مم | ±0.05 مم |

| التجعيد | إنشاء ثنيات حافّة بزاوية ٩٠° | ٠٫٣–٣ مم | ±0.1 ملم |

| الصك | الدقة في التفاصيل/المواصفات | ٠.١–٢ مم | ±0.01 مم |

| النحت البارز | أنماط بارزة/غائرة | 0.3-2 مم | ±0.1 ملم |

| ال捲ان | تشكيل الحافة المُدرّجة | ٠.٣–١.٥ مم | ±0.2 مم |

| للطريق | قنوات خطية/انطباعات | ٠٫٥–٣ مم | ±0.1 ملم |

إن فهم هذه العمليات التسع يوفّر الأساس اللازم لتحديد مكونات الختم المعدني بدقة. ومع ذلك، فإن معرفة العمليات الفردية ليست سوى البداية؛ فالفوائد الحقيقية من حيث الكفاءة تنشأ من فهم كيفية تسلسل هذه العمليات معًا ضمن سير عمل تصنيعي كامل.

سير العمل الكامل لعملية ختم المعادن

لقد رأيتَ العمليات الفردية — لكن كيف تتضافر معًا في بيئة إنتاج فعلية؟ إن عملية تصنيع ختم المعادن تتبع سير عمل منظم مكوّن من سبعة مراحل، لكل مرحلة متطلبات محددة من المعدات ونقاط تفتيش جودة ونقاط قرار تحدد ما إذا كانت مشروعك سيحقّق النجاح أم سيواجه صعوبات. دعنا نستعرض معًا الرحلة الكاملة من الفكرة إلى المكوّن النهائي.

هندسة المخطط التفصيلي لتحقيق النجاح

يبدأ كل عملية تصنيع ناجحة للقطع المطروقة قبل وقتٍ طويل من ملامسة المعدن القالب. وتُشكِّل مرحلة التصميم والهندسة الأساس لكل ما يليها.

-

التصميم والهندسة

وأثناء هذه الخطوة الحرجة الأولى، يقوم المهندسون بترجمة متطلبات القطعة إلى تصاميم قابلة للتصنيع. وتعتمد تقنيات الطَّرْق الحديثة اعتمادًا كبيرًا على برامج التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب (CAD/CAM) لإنشاء نماذج ثلاثية الأبعاد تفصيلية، ومحاكاة تدفق المادة، وتحديد المشكلات المحتملة في عملية التشكيل قبل قص الفولاذ.

تشمل الأنشطة الرئيسية ما يلي:

- تحسين هندسة القطعة لضمان إمكانية طرقها

- تحديد نوع المادة بناءً على المتطلبات الميكانيكية

- تحليل التسامحات وتحديد مواصفات الأبعاد الهندسية والتسامحات الهندسية (GD&T)

- محاكاة العملية باستخدام تحليل العناصر المحدودة (FEA)

- مراجعة قابلية التصنيع (DFM)

نقطة الفحص للجودة: عقد اجتماع لمراجعة التصميم مع مهندسي القوالب للتحقق من قابلية التشكيل، وتحديد المشكلات المحتملة الناتجة عن الانحناء العائد (springback)، والتأكد من إمكانية تحقيق التسامحات قبل بدء تطوير القوالب.

-

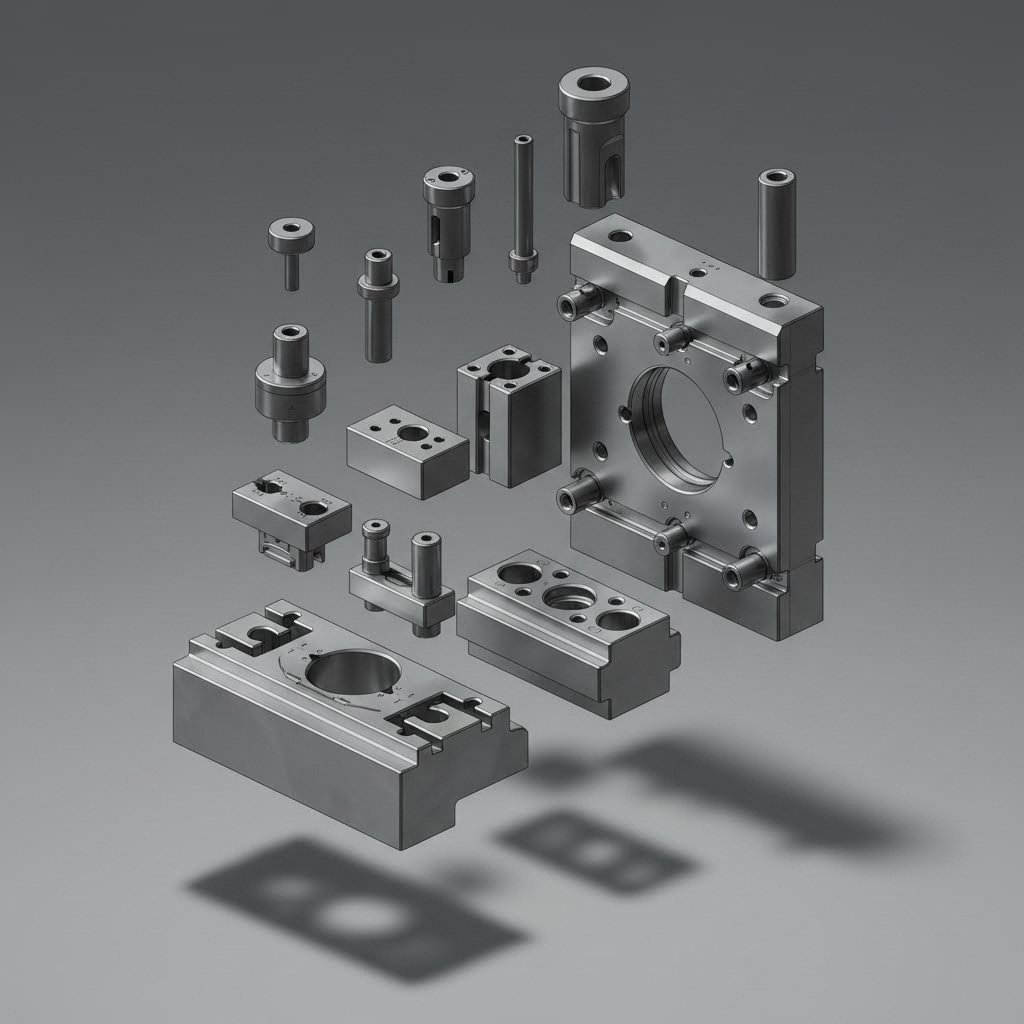

إنشاء القوالب والأدوات

وبعد اعتماد التصاميم، يبدأ مصنعو القوالب عملية تطوير القالب. وعادةً ما تستغرق هذه المرحلة أطول فترة زمنية وأكبر استثمار في أي مشروع لتشكيل الصفائح المعدنية.

مواصفات المعدات:

- مراكز التشغيل بالتحكم العددي (CNC) بدقة تحديد مواقع تبلغ ±0.005 مم

- آلات التآكل الكهربائي بالأسلاك (Wire EDM) لتصنيع ملفات القوالب المعقدة والمسافات الضيقة بين الأجزاء

- آلات طحن السطوح التي تحقق تشطيبًا سطحيًّا بقيمة Ra تساوي 0.4 ميكرومتر أو أفضل من ذلك

- أفران المعالجة الحرارية لتصلب فولاذ القوالب (عادةً ما تتراوح صلادته بين 58 و62 على مقياس روكويل C)

نقطة الفحص للجودة: فحص العينة الأولى لمكونات القالب مقابل نماذج التصميم بمساعدة الحاسوب (CAD)، والتحقق من المسافات بين الأجزاء وقياس جودة التشطيب السطحي قبل التجميع.

تطوير القالب والتحقق من صحته

-

اختيار وتحضير المادة

إن اختيار المادة المناسبة وإعدادها بشكلٍ صحيح يؤثر مباشرةً في جميع العمليات اللاحقة ضمن عملية تشكيل الصفائح المعدنية.

تشمل أنشطة الإعداد ما يلي:

- فحص المواد الداخلة (التحقق من السُمك، وحالة السطح، واختبار الخواص الميكانيكية)

- قطع لفائف الشريط إلى العرض المطلوب (±0.1 مم عادةً)

- تسوية الشريط لإزالة انحناء اللفافة وانحراف القوس العرضي

- تطبيق مادة التشحيم (مركبات السحب، أو الزيوت، أو مواد التشحيم ذات الأغشية الجافة)

نقطة الفحص للجودة: فحص ما قبل التصنيع للتحقق من أن المواد الأولية تمتلك الخصائص اللازمة لتحقيق مواصفات القطعة. ويشمل ذلك اختبار الشد، والتحقق من الصلادة، وفحص السطح لاكتشاف العيوب.

-

إعداد المكبس والتحقق من صحته

إن إعداد المكبس بشكلٍ سليم يحوّل أدوات التشكيل الجيدة إلى أجزاء جيدة. وتتضمن هذه المرحلة ضبط مكبس التشكيل ليؤدي بأفضل أداء ممكن مع مجموعة القوالب المحددة.

تشمل معايير الإعداد ما يلي:

- ضبط ارتفاع الإغلاق (بدقة ±0.05 مم)

- برمجة طول السكتة وسرعتها

- التقدم في التغذية وتوقيت الدليل (للقوالب التدريجية)

- مراقبة الحمولة وإعدادات الحماية من الحمل الزائد

- معايرة نظام التشحيم

نقطة الفحص للجودة: تشغيل تجريبي مع التحقق من الأبعاد قبل الإطلاق للإنتاج. وثائق اعتماد القطعة الأولى تتضمن التحقق من الأبعاد الحرجة مقابل المواصفات.

من لفافة المواد الأولية إلى المكوّن النهائي

-

التنفيذ بالختم

الختم الإنتاجي يمثل قلب عملية التصنيع بالختم. وهنا، تتحول المادة الخام إلى مكونات مشكلة بمعدلات تتراوح بين قطعة واحدة في الدقيقة وصولًا إلى أكثر من ١٠٠٠ ضربة في الدقيقة.

تشمل مراقبة العملية ما يلي:

- تحليل توقيع الحمولة في الزمن الفعلي

- أجهزة استشعار داخل القالب لاكتشاف سوء التغذية وقطع الخردة

- إفلات القطع آليًّا وفصل الخردة تلقائيًّا

- مراقبة العمليات الإحصائية (SPC) بالعينات على فترات محددة

نقطة الفحص للجودة: تؤكد المراقبة أثناء التشغيل أن عملية التصنيع تتوافق مع معايير الجودة في الوقت الفعلي، مع توثيق النتائج لأغراض إمكانية التتبع.

-

العمليات الثانوية

تتطلب العديد من الأجزاء المصنوعة باللكم عمليات معالجة إضافية لتلبية المواصفات النهائية. وتشمل العمليات الثانوية الشائعة ما يلي:

- إزالة الحواف الحادة (بالدوران، أو التشطيب الاهتزازي، أو يدويًا)

- المعالجة الحرارية (التلدين، التصلب، إزالة الإجهادات)

- التشطيب السطحي (الطلاء الكهربائي، أو الدهان، أو الطلاء البودري)

- اللحام أو التجميع مع مكونات أخرى

- التجويف بالثقوب (التفريز)، أو التوسيع (التنقير)، أو التشغيل الآلي الثانوي

نقطة الفحص للجودة: تساعد عمليات الفحص بين المراحل في منع الأجزاء المعيبة من الخضوع لعمليات تشغيل لاحقة مكلفة.

-

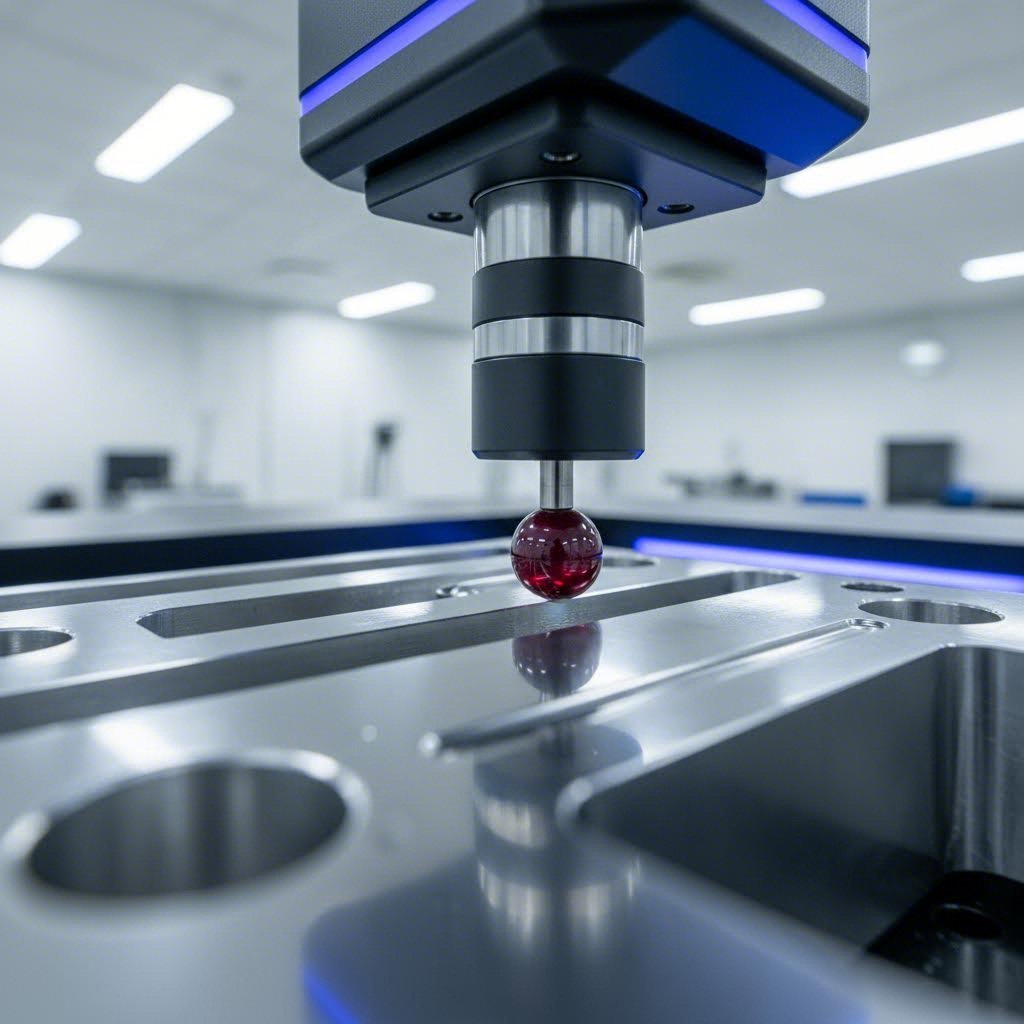

فحص الجودة والشحن

تُؤكِّد الفحوصات النهائية أن الأجزاء تتوافق مع جميع المواصفات قبل تسليمها للعملاء.

تشمل طرق الفحص ما يلي:

- التحقق البُعدي باستخدام جهاز القياس الإحداثي (CMM)

- المقارنات البصرية لفحص الملف الشخصي

- قياس خشونة السطح

- القياس الوظيفي لمطابقة التجميع

- الفحص البصري لعيوب السطح

نقطة الفحص للجودة: توثيق الفحوصات النهائية، وشهادات المطابقة، وحزم عملية اعتماد قطع الإنتاج (PPAP) للتطبيقات automotive.

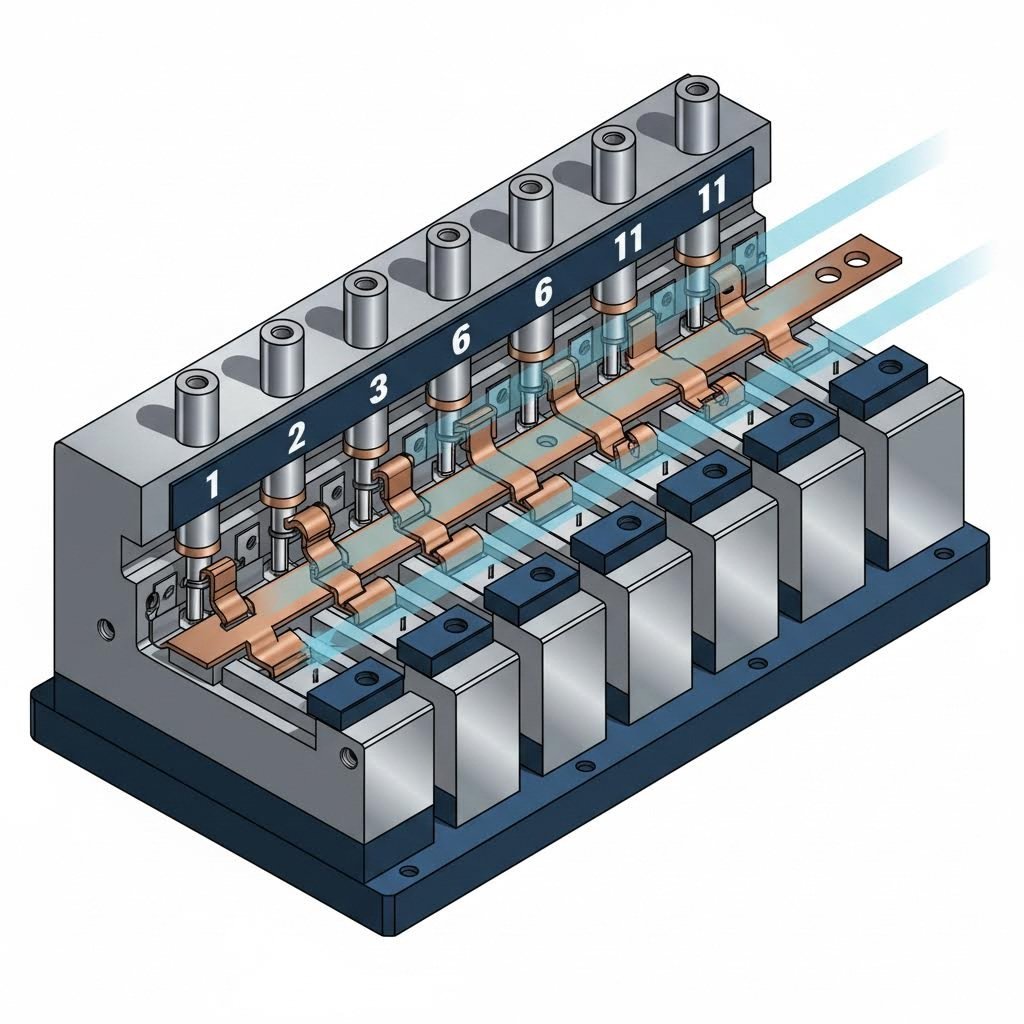

الختم التدريجي مقابل الختم ذي المحطة الواحدة

إن فهم كيفية تسلسل العمليات معًا يكشف عن اختلافٍ أساسيٍّ في منهجيات الختم. ويختلف ختم التقدم التدريجي اختلافًا كبيرًا عن ختم المحطة الواحدة من حيث كفاءة سير العمل ومعالجة القطع.

عمليات القوالب التقدمية:

في إعداد القالب التدريجي، يتم تغذية المادة الملفوفة عبر عدة محطات داخل مجموعة قالب واحدة. وتتقدم الشريط خطوة واحدة تُسمى «التقدُّم» مع كل ضغطة من مكبس، بينما تحدث عمليات مختلفة في وقتٍ واحدٍ عند كل محطة. وبقيت قطعة العمل متصلة بشريط الحامل حتى محطة القطع النهائية.

- نظام التغذية: تتقدم المواد باستخدام تغذية لفائف مُتحكَّم بها بواسطة محرك سيرفو أو تغذية هوائية بدقة ±٠٫٠٢٥ مم

- تخطيط الشريط: يقوم المهندسون بتحسين استغلال المواد من خلال ترتيب الأجزاء بشكل متداخل وتقليل الهدر بين المراحل المتتابعة

- المميزات: إنتاج عالي السرعة (أكثر من ٣٠٠ دورة في الدقيقة ممكنة)، مع أقل قدر ممكن من التعامل اليدوي مع الأجزاء، وثبات في تحديد مواضع الأجزاء بين العمليات المختلفة

- الأفضل لـ: أجزاء ذات إنتاج كثيف تحتوي على عدة خصائص يمكن تشكيلها تسلسليًّا

الختم ذو المحطة الواحدة (قالب النقل):

تستخدم عمليات النقل محطات قالب منفصلة مع آليات ميكانيكية لنقل الأجزاء بين المحطات. ويتم قطع الأجزاء من الشريط في مرحلة مبكرة، ثم تُعامَل كل منها على حدة خلال عمليات التشكيل اللاحقة.

- نظام النقل: تتحرك الأجزاء بواسطة أصابع ميكانيكية، أو عوارض متحركة (Walking Beams)، أو أذرع روبوتية، وبفترات زمنية دقيقة جدًّا

- المميزات: يمكنه استيعاب أجزاء أكبر، وعمليات سحب أعمق، وتسلسلات تشكيل أكثر تعقيدًا مما تسمح به القوالب التقدمية

- الأفضل لـ: مكونات أكبر، أو أجزاء مسحوبة عميقة، أو هندسات تتطلب مساحة تشكيل أكبر مما تتيحه تخطيطات الشريط في القوالب التقدمية

يُحدِّد اختيارك بين الطرق التدريجية وطريقة النقل في الغالب الجدوى الاقتصادية للمشروع. وتتطلَّب القوالب التدريجية استثمارًا أعلى في أدوات التصنيع، لكنها تحقِّق تكلفة أقل لكل قطعة عند الإنتاج بكميات كبيرة. أما أدوات النقل فتكلفتها أقل في البداية، لكن سرعة تشغيلها أبطأ—مما يجعلها مثالية للإنتاج بكميات متوسطة أو للأجزاء التي يفوق حجمها ما يمكن تغذيته عبر الشريط في الطريقة التدريجية.

وبعد رسم مسار العمل الكامل، تأتي الخطوة الحرجة التالية المتمثلة في اختيار المادة المناسبة لتطبيقك المحدَّد—وهو اختيارٌ يؤثر في قابلية التشكيل والتكلفة وأداء القطعة النهائية.

دليل اختيار المواد لتحقيق النجاح في عملية الختم

هل سبق أن تساءلتَ لماذا تتشقَّق بعض الأجزاء المُختمة بينما تتكوَّن أخرى بشكلٍ مثاليٍّ دون أي عيوب؟ والإجابة غالبًا تكمن في اختيار مواد ختم المعادن. فتسلُك المعادن المختلفة سلوكياتٍ مختلفةً جدًّا تحت ضغط التشكيل—وما قد ينجح تمامًا في تصنيع دعامة ضحلة قد يفشل فشلًا ذريعًا في غلافٍ عميق السحب. وبفهم هذه السلوكيات المادية، تتحوَّل عملية التخمين إلى قرارات هندسية واثقة.

وفقًا لخبراء ختم المعادن الدقيق، يجب أن يعمل المصممون والمهندسون ومشغلو الختم معًا لتحقيق التوازن بين نية التصميم وقابلية التصنيع. ويتحدد المعدن المناسب للختم بدقة وفقًا لخصائصه الميكانيكية وخصائصه الكيميائية وكيفية أداء المادة أثناء عملية التشكيل وفي التطبيق النهائي.

درجات الفولاذ وخصائص ختمها

ويظل الفولاذ العمود الفقري في مواد ختم المعادن الدقيق، حيث يوفّر نطاقًا استثنائيًّا من القوة وقابلية التشكيل والخيارات السعرية. ومع ذلك، فإن جميع أنواع الفولاذ لا تُختم بنفس الكفاءة.

الفولاذ الكربوني

وتتميّز فولاذات الكربون المنخفض (عادةً ما تتراوح نسبة الكربون فيها بين ٠,٠٥٪ و٠,٢٥٪) بقابلية ممتازة للتشكيل مع قابلية جيدة للحام. وتتميّز هذه المواد بسهولة ثنيها، ومقاومتها للتشقق أثناء السحب العميق، وقدرتها على استيعاب مجموعة واسعة من التشطيبات السطحية. أما العيب المقابل؟ فهو أنها تتطلب حماية ضد التآكل في معظم التطبيقات.

- المدى النموذجي للسماكة: ٠,٣ مم إلى ٦ مم

- قابلية التشكيل: ممتاز — مثالي للثنيات والعمليات المعقدة

- العنصر الرئيسي: إن انخفاض محتوى الكربون يعني سهولة أكبر في التشكيل، لكنه يؤدي إلى انخفاض في الصلادة

ختم الفولاذ المقاوم للصدأ

عندما يكون مقاومة التآكل أمراً بالغ الأهمية، تصبح عملية ختم الفولاذ المقاوم للصدأ ضرورية. إذ يُكوِّن محتوى الكروم (الحد الأدنى ١٠,٥٪) طبقة أكسيد واقية تقاوم الصدأ والهجمات الكيميائية. ومع ذلك، تتطلب عملية ختم الفولاذ المقاوم للصدأ طاقة ضغط أكبر وتصميمًا دقيقًا للأدوات.

وفقًا لإرشادات اختيار المواد، فإن الفولاذ المقاوم للصدأ من الدرجة ٣٠٤ يوفِّر قوة شد تبلغ ≥٥١٥ ميجا باسكال ومدى مقاومة لرش الملح يبلغ ≥٤٨ ساعة—مما يجعله مثاليًا لأغلفة المعدات الطبية ومحطات وصل وحدات الشحن. أما بالنسبة للتطبيقات التي لا تشترط متطلبات منع الصدأ، فيوفِّر الفولاذ المقاوم للصدأ من الدرجة ٤٣٠ خصائص تشكيل مماثلة بتكلفة أقل.

- المدى النموذجي للسماكة: ٠,٣ مم إلى ٤ مم للختم القياسي

- قابلية التشكيل: جيدة، لكنها تتطلب قوة تشكيل تزيد بنسبة ٥٠–١٠٠٪ مقارنةً بالفولاذ الكربوني

- العنصر الرئيسي: معدل التصلّد الناتج عن التشغيل أعلى، ما يعني أن العمليات التدريجية يجب أن تأخذ في الاعتبار الزيادة التدريجية في مقاومة المادة

فولاذ عالي القوة

تتزايد المتطلبات المفروضة على الفولاذ عالي القوة منخفض السبائك (HSLA) في التطبيقات automotive والهيكلية. وتتميّز هذه المواد بنسبة قوة إلى وزن متفوّقة، لكنها تطرح تحديات كبيرة تتعلق بالارتداد المرن (Springback).

- المدى النموذجي للسماكة: ٠٫٥ مم إلى ٣ مم

- قابلية التشكيل: متوسط — يتطلب أشعة انحناء أضيق وتعويض أكثر حزمًا للارتداد المرن

- العنصر الرئيسي: يجب أن يراعي تصميم القالب الاسترداد المرن الذي قد يصل إلى ضعفين أو ثلاثة أضعاف ما هو عليه في الفولاذ اللين

المعادن خفيفة الوزن — الألومنيوم وتحدياته

توفر عملية ختم الألومنيوم وفورات في الوزن تصل إلى حوالي ٦٥٪ مقارنةً بالفولاذ — وهي ميزة حاسمة في تطبيقات السيارات والطيران والإلكترونيات المحمولة. ومع ذلك، فإن الألومنيوم المُخمَّت يطرح تحديات فريدة قد تفاجئ المصنّعين غير المستعدين لها.

لماذا يتصرف الألومنيوم بشكل مختلف

إن معامل المرونة المنخفض للألومنيوم (والذي يبلغ تقريبًا ثلث معامل المرونة للفولاذ) يؤدي إلى ارتداد مرن بارز أثناء التشكيل. كما أن هذا المعدن يتصلّب سريعًا نتيجة التشويه (Work-hardens)، أي أن كل عملية تشكيل تزيد من صلابته وتقلل من ليونته في العمليات اللاحقة.

سبائك الألومنيوم الشائعة المستخدمة في الختم

- 5052/5083:سبائك غير قابلة للتصعيد الحراري تتميز بمقاومة ممتازة للتآكل وقابليّة جيدة للتشكيل. وهي مثالية للاستخدامات البحرية وعمليات الختم العامة.

- 6061-T6: سبائك قابلة للتصعيد الحراري وتوفّر خصائص ميكانيكية جيدة وقابليّة ممتازة للحام. وفقًا لدراسات الحالة الصناعية، سمح استخدام السبيكة 6061-T6 في تصميم مشتّت حراري لمحطة قاعدة الجيل الخامس (5G) بالوصول إلى أهداف الوزن المحددة مع زيادة كفاءة تبديد الحرارة بنسبة 25%.

- 7075:سبائك عالية القوة وتتميّز بمقاومة ممتازة لإجهاد التعب — وتُستخدم عادةً في التطبيقات الجوية والفضائية حيث يُعدّ معدّل القوة إلى الوزن عاملاً حاسماً.

اعتبارات الختم بالنسبة للألومنيوم

- المدى النموذجي للسماكة: ٠٫٣ مم إلى ٤ مم

- قابلية التشكيل: جيدة إلى ممتازة، وتعتمد على نوع السبيكة وحالتها الحرارية

- العنصر الرئيسي: ظاهرة الالتصاق (انتقال المادة إلى أدوات التشكيل) تتطلب مواد تشحيم متخصصة وأحيانًا قوالب معالجة سطحية

النحاس والنحاس الأصفر للتطبيقات الكهربائية

عندما تكون التوصيلية الكهربائية العامل الحاسم في اختيار المادة، تصبح المواد النحاسية وسبائكه ضرورية. وتسيطر هذه المواد على تطبيقات الموصلات الإلكترونية، واتصالات البطاريات، ودرع التداخل الكهرومغناطيسي (EMI).

نحاس خالص

وبوصول التوصيلية إلى ٩٨٪ من معيار النحاس المُنَاعِم الدولي (IACS)، يوفّر النحاس الخالص أداءً كهربائيًّا لا مثيل له. ويتمكّن بسهولة من الاختراق إلى نقاط الاتصال الدقيقة جدًّا، ويتشكّل جيدًا في عمليات السحب ذات العمق المعتدل.

- المدى النموذجي للسماكة: ٠٫١ مم إلى ٢ مم

- قابلية التشكيل: المطيلية الممتازة تتيح تشكيل أشكال معقدة

- العنصر الرئيسي: تكلفة أعلى مقارنةً بالبدائل النحاسية؛ وتتطلّب عملية التصلّب الناتجة عن التشغيل الحراري إخضاع المادة للتنعيم بين عمليات التشكيل العنيفة

النحاس الأصفر (سبيكة النحاس والزنك)

يوفّر النحاس الأصفر توازنًا جذّابًا بين التوصيلية، وقابلية التشكيل، والتكلفة. ويحقّق نحاس H62 صلادةً تبلغ HB≥80 مع قابلية ممتازة للتشغيـل الآلي — ما يؤدي غالبًا إلى استبعاد العمليات الثانوية بعد عملية القصّ والتشكيل.

- المدى النموذجي للسماكة: ٠٫٢ مم إلى ٣ مم

- قابلية التشكيل: ممتازة — ومناسبة جدًّا لعملية القصّ والتشكيل باستخدام القوالب التصاعدية

- العنصر الرئيسي: توصيلية أقل من النحاس الخالص (حوالي ٢٨٪ من معيار IACS بالنسبة للسبيكات الشائعة)، لكن تكلفة المادة أقل بكثير

الخصائص المادية التي تؤثر على قابلية الختم

وبالإضافة إلى اختيار عائلة المواد، فإن فهم الخصائص المحددة يساعد في التنبؤ بسلوك التشكيل:

- المطيلية: يقيس مقدار الاستطالة التي تتحملها المادة قبل أن تنكسر. وتتيح القابلية الأعلى للتشكل سحبًا أعمق وثنيات أكثر إحكامًا دون حدوث شقوق.

- قوة التحمل: المستوى الإجهادي الذي تبدأ عنده التشوهات الدائمة. ويعني انخفاض مقاومة الخضوع سهولة أكبر في عملية التشكيل، لكنه قد يؤدي إلى انخفاض الصلابة الهيكلية للأجزاء النهائية.

- معدل التصلب بالتشكل: معدل ازدياد قوة المادة أثناء التشوه. وتتطلب معدلات التصلب بالتشويه العالية قوة تشكيل أكبر في العمليات التدريجية وقد تستلزم إجراء معالجة حرارية وسيطة (إنهاء).

- معدل الارتداد النسبي: الاسترجاع المرن بعد إزالة قوة التشكيل. وتُظهر المواد ذات معامل المرونة الأعلى انخفاضًا في ظاهرة الارتداد (Springback)، وهي عاملٌ بالغ الأهمية للحفاظ على الدقة الأبعادية.

مقارنة المواد لتطبيقات الختم

| المادة | قوة الشد (ميغاباسكال) | الكثافة (g/cm3) | قابلية التشكيل | التطبيقات النموذجية | التكلفة النسبية |

|---|---|---|---|---|---|

| فولاذ منخفض الكربون | 270-410 | 7.85 | ممتاز | دعامات، أغلفة، أجزاء هيكلية | منخفض |

| فولاذ مقاوم للصدأ 304 | ≥515 | 7.9 | جيد | المعدات الطبية، ومعالجة الأغذية، والسيارات | متوسطة - عالية |

| الصلب المطلي بالزنك | ≥375 | 7.8 | جيد | ألواح الأجهزة الكهربائية، وأقواس الهيكل | منخفض-متوسط |

| ألمنيوم (6061) | 110-310 | 2.7 | جيد | مشتِّتات الحرارة، وعلب الإلكترونيات، والسيارات | متوسطة |

| النحاس | 200-450 | 8.9 | ممتاز | التوصيلات الكهربائية، ودرع الحماية من التداخل الكهرومغناطيسي (EMI)، والموصلات | مرتفع |

| براص (H62) | 300-600 | 8.5 | ممتاز | مكونات الأقفال، والطرفيات، والأجزاء الزخرفية | متوسطة |

اتخاذ القرار الصحيح بشأن المادة

يتطلب اختيار مواد الختم المعدني الدقيق الموازنة بين ثلاثة عوامل:

- التوافقية مع العملية: يجب أن تتطابق قابلية التشوه (الليونة) للمادة مع متطلبات عملية التشكيل لديك. وتفضّل عمليات الختم بالقالب التدريجي المواد مثل النحاس الأصفر التي تحافظ على قابليتها للتشكيل خلال العمليات المتعددة. أما تطبيقات السحب العميق فتستفيد من المواد ذات نسبة مقاومة الخضوع المنخفضة مثل الفولاذ المقاوم للصدأ من الدرجة 304.

- متطلبات التطبيق: دع الاستخدام النهائي يُحدِّد قرارك. فتطبيقات الإلكترونيات وتقنية الجيل الخامس (5G) تتطلب التوصيل الكهربائي بالإضافة إلى خفة الوزن — ما يدفع نحو استخدام الألومنيوم أو النحاس. أما التطبيقات الخارجية والطبية فتتطلب مقاومة التآكل، ما يجعل الفولاذ المقاوم للصدأ الخيار المنطقي.

- تحسين التكاليف: فكّر في استبدال المادة في الإنتاج عالي الحجم. فاستخدام النحاس الأصفر بدلًا من النحاس النقي في مكونات أسطوانات القفل يمكن أن يقلل تكاليف المواد بنسبة ٢٠٪ أو أكثر مع الحفاظ على أداء مقبول.

وباختيار المادة المناسبة، تصبح التحدي التالي هو تصميم الأدوات التي تُشكّلها بشكلٍ صحيح—وهو موضوعٌ يجمع بين المبادئ الأساسية لتصميم القوالب والتكنولوجيا الحديثة للمحاكاة لتفادي الأساليب المكلفة القائمة على التجربة والخطأ.

أساسيات تصميم الأدوات والقوالب

لقد اخترت المادة المثلى لتطبيقك—ولكن إليك الواقع الصعب: فحتى أفضل المواد ستُخفق إذا لم تُصمَّم قوالب الختم المعدني الخاصة بك وتُصنع بدقة. وتُشكِّل الأدوات جوهر أي عملية ختم معدني، إذ تحدِّد جودة القطعة المصنَّعة وسرعة الإنتاج، وفي النهاية تؤثر في الجدوى الاقتصادية للمشروع. ومع ذلك، فإن العديد من المصنِّعين يعاملون تصميم القوالب كفكرة ثانوية، ما يؤدي إلى دورات مكلفة من التجربة والخطأ تؤخِّر الإنتاج وتستنزف الميزانيات.

فلنستعرض معًا العوامل التي تميِّز برامج تصنيع القوالب الناجحة عن الفشلات المحبطة—بدءًا من المواد التي تُمكِّن تصنيع القوالب والختم بدقة.

مواد القوالب ومبادئ البناء

ما الذي يجعل قالبًا واحدًا يدوم ٥٠٬٠٠٠ دورة بينما يفشل قالب آخر بعد ٥٬٠٠٠ دورة؟ تبدأ الإجابة باختيار المادة. وفقًا لـ بحث شركة AHSS Insights ، يحدث تآكل الأدوات والأقاليب نتيجة الاحتكاك بين صفائح المعدن وأسطح الأدوات. ويؤدي التلف الواقع على سطح القالب إلى فقدان تدريجي في المادة، وظهور خدوش، وتلميع — وكلُّ هذه العوامل قد تشكِّل مناطق تركيز للإجهاد تؤدي إلى فشل القطعة قبل أوانها.

الفئات الشائعة لمادة الأقاليب:

- الحديد الزهر: وتقدِّم حديد الصب الرمادي (G2500، G25HP، G3500) وحديد الصب الدكتايل البيروليتي (D4512، D6510، D7003) حلولًا اقتصاديةً لمادة ذات مقاومة منخفضة ولأحجام إنتاج معتدلة.

- الصلب المصبوب: أما الدرجات مثل S0030 وS0050A وS7140 فهي توفر متانةً محسَّنةً مقارنةً بحديد الصب لتطبيقات أكثر تطلّبًا.

- حديد الأدوات: وتلبّي درجات TD2 (مقاومة عالية للتآكل/منخفضة المقاومة للصدمات)، وTS7 (مقاومة عالية للصدمات/منخفضة المقاومة للتآكل)، وTA2 (توازن متوسّط بين مقاومة التآكل ومقاومة الصدمات) المتطلبات الخاصة بكل تطبيق.

- فولاذ الأدوات المصنوع بالتقنية المسحوقية (PM): توفر هذه المواد المتقدمة مزيجًا متفوقًا من مقاومة التآكل والمتانة، وهو ما يتعذر تحقيقه باستخدام فولاذ الأدوات التقليدي.

إليك ما يغفله الكثيرون: عند تشكيل فولاذ عالي القوة متقدم (AHSS)، قد تقترب صلادة صفائح المعدن من صلادة أدوات التشكيل نفسها. وبعض الدرجات المارتنسيتية تصل إلى قيم روكويل C التي تتجاوز 57 — ما يعني أن أدوات الطبع في آلة الطبع الخاصة بك تواجه خصمًا شديد الصعوبة مع كل ضغطة.

المعالجات السطحية التي تطيل عمر القوالب:

نادرًا ما يُحقِّق فولاذ الأدوات الخام أداءً مثاليًّا. أما المعالجات السطحية فهي تحسّن مقاومة التآكل وتقلل الاحتكاك بشكلٍ كبير:

- التصلب باللهب أو بالتبريد الحثي: ينتج طبقات سطحية مصلبة، رغم أن محتوى الكربون يحد من الصلادة القابلة للتحقيق.

- النترجة: النتريد الغازي أو النتريد البلازما (الأيوني) يُنشئ أسطحًا صلبةً ومقاومةً للتآكل. ويتميز النتريد الأيوني بسرعة أكبر في التنفيذ ويقلل من تكون الطبقة البيضاء الهشة إلى أدنى حد.

- الطلاءات المُترسَّبة بالتبخير الفيزيائي (PVD): تقلل طلاءات نيتريد التيتانيوم (TiN) ونيتريد الألومنيوم-التيتانيوم (TiAlN) ونيتريد الكروم (CrN) من ظاهرة الالتصاق السطحي (Galling) وتطيل عمر الأداة.

- الطلاءات المترسبة بالترسيب الكيميائي للبخار (CVD) والترسيب الحراري (TD): توفر روابط معدنية أقوى، لكنها تتطلب معالجة عند درجة حرارة تبلغ حوالي ١٠٠٠°م، ما قد يؤدي إلى تليين القالب ويستلزم إعادة تصلّده.

والنتائج تتحدث عن نفسها: فتشير الدراسات إلى أن فولاذ الأدوات المعالج بتقنية النتروجين الأيوني والمغلف بطبقة نيتريد الكروم المترسبة بالتفريغ الكهربائي (PVD) أنتج أكثر من ١,٢ مليون قطعة، في حين فشلت أدوات التصنيع المطلية بالكروم بعد إنتاج ٥٠٠٠٠ قطعة فقط عند ختم نفس المادة.

القوالب التصاعدية مقابل القوالب الناقلة

إن الاختيار بين تكوينات القوالب التصاعدية والقوالب الناقلة يؤثر جذريًّا في اقتصاديات الإنتاج وقدرات القطع المُصنَّعة. وكل نهج منهما يوفّر مزايا مميزة تتناسب مع متطلبات تطبيقات مختلفة.

خصائص القوالب التصاعدية:

في العمليات التصاعدية، يتقدّم الشريط عبر محطات متعددة داخل مجموعة قالب واحدة. وتؤدي كل ضربة ضغط عمليات مختلفة في كل محطة بشكل متزامن، بينما يظل الجسم المصنّع موصولاً بشريط الحامل حتى عملية القطع النهائي.

- تعقيد أعلى في أدوات التصنيع: تتطلب القوالب التدريجية أدلة لصفائح المعادن، ورافعات، ومحاذاة دقيقة للمحطات

- سرعات إنتاج أسرع: يتم إنتاج الأجزاء بشكل أسرع بكثير لأن المادة شبه المُصنَّعة تتقدَّم تلقائيًّا

- الأفضل للإنتاج بكميات كبيرة: يُسترد استثمار الأدوات الأعلى تدريجيًّا عبر دورات الإنتاج الكبيرة

- مثالي للأجزاء الأصغر حجمًا: عادةً ما يكون أكثر ملاءمة لإنتاج مجموعات من المكونات الأصغر حجمًا

خصائص قالب النقل:

يستخدم ختم النقل محطات قوالب مستقلة مع أذرع ميكانيكية تنقل الأجزاء بين العمليات. ويمكن التخلص من المادة الأساسية في مرحلة مبكرة من العملية، وتؤدي كل مرحلة عملياتها بشكل مستقل.

- تصميم القالب الفردي أبسط: تتطلب كل محطة درجة أقل من التعقيد مقارنةً بمحطات القوالب التدريجية

- أكثر فعالية من حيث التكلفة للإنتاج بكميات أقل: يُعد الاستثمار الأقل في أدوات التشكيل اقتصاديًّا منطقيًّا للدُفعات الصغيرة

- أنسب للأجزاء الكبيرة: تُعتبر قوالب النقل عمومًا أكثر ملاءمةً لإنتاج المكونات الكبيرة

- المرونة في التعامل مع المواد: يمكن تدوير الأجزاء أو قلبها أو إعادة تحديد موضعها بين المحطات

غالبًا ما يُحدِّد الاختيار بين أدوات التشكيل التدريجي وأدوات التشكيل بالنقل ما إذا كان المشروع سيحقق أهدافه التكلفة أم لا. فتتطلّب القوالب التدريجية استثمارًا أوليًّا أعلى، لكنها تحقِّق تكاليف أقل لكل قطعة عند الإنتاج بكميات كبيرة — وقد تصل هذه التكلفة إلى أقل بنسبة ٤٠–٦٠٪ مقارنةً ببدائل قوالب النقل بالنسبة لهندسة الأجزاء المناسبة.

مبادئ تصميم القوالب الحرجة

وبعيدًا عن اختيار المادة والتكوين، فإن معايير التصميم المحددة هي التي تقرّر ما إذا كانت قالب التشكيل الخاص بك لقطاع السيارات سينتج أجزاء جيدة أم سيؤدي إلى مشكلات جودة لا تنتهي.

اعتبارات التصميم الرئيسية:

- إطلاق النار حتى الموت تتطلب المواد ذات القوة الأعلى مسافات أكبر بين الأجزاء مقارنةً بالفولاذ اللين. وتؤدي هذه المسافة إلى تشكيل عزم دوران يُستخدم لثني وقطع القطعة — وبالتالي فإن المواد الأقوى تحتاج إلى «أذرع رافعة» أطول.

- نصف قطر الانحناء: يبلغ نصف قطر الانحناء الداخلي الأدنى عادةً سماكة المادة بالنسبة للفولاذ اللين؛ أما الفولاذ عالي القوة فقد يتطلب نصف قطرًا يساوي ضعف السماكة أو أكثر.

- نسبة السحب: أقصى نسبة بين قطر القرص الأولي وقطر المكبس تتراوح بين ١٫٨ و٢٫٠ للعمليات الأحادية؛ أما عمليات السحب الأعمق فتتطلب مراحل متعددة.

- تحسين تخطيط الشريط: أهداف استخدام المادة تصل إلى ٧٥–٨٥٪ للأدوات التصاعدية؛ أما التخطيط السيئ فيؤدي إلى هدر المادة وزيادة التكلفة لكل قطعة.

الأخطاء الشائعة في التصميم التي يجب تجنبها:

- المسافة غير الكافية: المسافات الضيقة عند عمليات القطع تزيد من احتمال حدوث الالتصاق والتآكل والتكسير، لا سيما عند استخدام الفولاذ عالي القوة (AHSS).

- الزوايا الحادة في تجاويف القوالب: تؤدي إلى تركيز الإجهادات ما يسبب التشققات والفشل المبكر.

- التهوية غير الكافية: يؤدي احتجاز الهواء إلى تشكيل غير متسق وإمكانية إلحاق الضرر بالمواد

- إهمال تعويض الارتداد المرن: عدم أخذ الانتعاش المرن في الحسبان يؤدي إلى أجزاء خارج الحدود المسموح بها

- التقليل من تقدير متطلبات القوة (الطنية): قد تتطلب درجات الفولاذ عالي القوة (AHSS) أربعة أضعاف الأحمال التشغيلية المُطبَّقة على الفولاذ اللين

محاكاة هندسة الحاسوب (CAE): التنبؤ بالعيوب قبل قص الفولاذ

تعتمد تصاميم قوالب ختم المعادن الحديثة بشكل متزايد على محاكاة هندسة الحاسوب (CAE) للتحقق من صحة التصاميم قبل إنتاج الأدوات الفيزيائية. وفقًا لـ خبراء محاكاة تشكيل الصفائح المعدنية ، فإن الاختبارات الافتراضية للقوالب تعالج عدة تحديات حرجة: اختيار المواد والتنبؤ بالانتعاش بعد التشويه (Springback)، وتحسين تصميم القطعة وعملية التصنيع، وضبط دقيق لمُعطيات العملية.

ولماذا يهم هذا؟ غالبًا ما تظهر العيوب فقط أثناء المحاولات الفيزيائية الأولى — حين تكون الإصلاحات مُستغرقة للوقت ومكلفة. أما المحاكاة فهي تكتشف المشكلات مثل التجعُّد والتشقُّق والترقُّق المفرط بينما لا تزال التعديلات مجرد تغييرات في نماذج التصميم بمساعدة الحاسوب (CAD)، بدلًا من إعادة تصنيع القوالب باهظة الثمن.

ما تكشفه محاكاة التحليل الهندسي بالحاسوب (CAE):

- أنماط تدفق المادة أثناء التشكيل

- المناطق المحتملة التي قد تتعرض للرقّة أو السُمك الزائد

- مقدار الارتداد بعد التشويه ومتطلبات التعويض عنه

- تحسين قوة مشبك القطعة الخام

- تحديد أماكن وضع الحواف المُشدِّدة (Draw Beads) للتحكم في تدفق المادة

تتيح إمكانات تصميم القوالب المتقدمة، جنبًا إلى جنب مع تقنيات المحاكاة، خفض وقت التطوير بشكل كبير وتحسين معدلات النجاح في المحاولة الأولى. ويمكن للمورِّدين الذين يستخدمون هذه التقنيات — مثل أولئك الذين يقدمون التصميم الشامل للقوالب والقدرات الت fabrication مع شهادة معيار IATF 16949 — تحقيق بروتوتايب سريع خلال ٥ أيام فقط، ومعدلات اعتماد في المحاولة الأولى تفوق ٩٠٪.

تعظيم عمر الأداة من خلال الصيانة السليمة

حتى قوالب الختم الفولاذية المصمَّمة بدقة تامة تتطلب صيانة مستمرة للحفاظ على أدائها. وتُشير الدراسات إلى أن تآكل القالب بعد نقطة حرجة يفرض ضرورة استبداله — مما يؤثر سلبًا على أوقات التسليم ويسبب خسائر في الإنتاج.

خمسة أنماط رئيسية لفشل القوالب:

- ارتداء: فقدان تدريجي للمواد نتيجة التلامس الكاشط أو الالتصاقي— ويُواجه باستخدام فولاذ الأدوات عالي الصلادة والطلاءات المقاومة

- التشوه اللدن: يحدث عندما يتجاوز إجهاد التلامس مقاومة الانضغاط للقالب— ويتطلب ذلك صلادة كافية

- التقطيع: تلف الحواف المرتبط بالإرهاق الناتج عن الإجهادات المتكررة— ويُعالَج باستخدام فولاذ الأدوات المُحسَّن في المتانة

- التشقق: الفشل الكارثي الذي يحدث عندما يتجاوز الإجهاد مقاومة الكسر— ويتم منعه بإزالة مراكز التركيز الإجهادي والمعالجة الحرارية المناسبة

- (غالينغ): نقل المواد بين سطح الورقة المعدنية وسطح القالب— ويتم التحكم فيه عبر الطلاءات والتشحيم

أفضل الممارسات للصيانة:

- التبريد المعتدل الصحيح: ستتعرض القوالب التي تُستخدم دون تبريد معتدل صحيح للفشل المبكر. ويتطلب فولاذ الأدوات عالي السبائك (الدرجات D أو M أو T) خطوات تبريد معتدل متعددة

- فترات التفتيش المنتظمة: الفحص المجدول قبل أن يتقدم التآكل إلى درجة تؤثر على جودة القطعة

- إعادة تطبيق الطلاء: قد تتطلب طلاءات الترسيب الفيزيائي بالبخار (PVD) تجديدًا دوريًّا بعد فترة إنتاج طويلة

- إدخال استراتيجية الاستبدال: يقلل استخدام القطع القابلة للاستبدال في المواقع عالية التآكل من تكاليف استبدال القالب بالكامل

انظر إلى دراسة الحالة التالية: واجه مصنعٌ يقوم على ختم فولاذ FB 600 عطلًا في أدوات القالب المصنوعة من الفولاذ D2 بعد ٥٬٠٠٠–٧٬٠٠٠ دورة فقط—مقارنةً بالـ٥٠٬٠٠٠ دورة النموذجية مع الفولاذات التقليدية. التحول إلى فولاذ قالب معدني مُنتَج بطريقة مسحوقية مع مقاومة محسَّنة للصدمات أعاد استعادة عمر القالب ليصل إلى ٤٠٬٠٠٠–٥٠٬٠٠٠ دورة—أي تحسُّن بنسبة ١٠ أضعاف بفضل الاختيار السليم للمواد.

وبمجرد وضع تصميم القالب المناسب وممارسات الصيانة، يصبح المهارة الحرجة التالية هي القدرة على التعرُّف على العيوب التي تظهر حتمًا أثناء الإنتاج وتصحيحها—وهي معرفةٌ تميِّز خبراء التشخيص والمعالجة عن أولئك العالقين في صراعات جودة لا نهاية لها.

استكشاف أخطاء عمليات الختم الشائعة وإصلاحها

لقد صمّمت القالب المثالي، وانتقيت المادة المثلى، وضبطت معدة الضغط بدقةٍ عالية—ومع ذلك لا تزال الأجزاء المُدرَّجة المعيبة تظهر على طاولة الفحص. هل يبدو هذا مألوفًا لك؟ فحتى العمليات المُحسَّنة جيدًا تواجه مشكلات في الجودة قد تؤدي إلى توقف الإنتاج وإحباط فرق الجودة. فما الفرق بين المصنِّعين الذين يعانون باستمرار والذين يعملون بكفاءة؟ إنه معرفة السبب الدقيق لكل عيب وكيفية إصلاحه بسرعة.

ووفقًا لتحليل القطاع الصناعي، فإن مشكلات الجودة في الأجزاء المعدنية المُدرَّجة لا تؤثر فقط على المظهر الخارجي، بل تقلل أيضًا من مقاومة التآكل وعمر المنتج الافتراضي. دعونا نفك شفرة أكثر العيوب انتشارًا والحلول المثبتة التي تعيد الإنتاج إلى مساره الصحيح.

تشخيص مشكلتي التجعُّد والتشقُّق

يمثل هذان العيبان طرفَيْ نقيضٍ في نطاق تدفق المادة— ومع ذلك يمكن أن يدمّرا المكونات المعدنية المُدرَّجة خلال ثوانٍ. وبفهم الأسباب الجذرية لهذه العيوب يتضح أن الحلول المُقترحة بسيطةٌ بشكل مفاجئ.

تشوه الورق (التجعد)

عندما تظهر على أجزاء المعدن المُشكَّلة باللكم تجعُّدات أو موجات غير منتظمة على أسطحها، فإنك ترى نتيجةً لحدوث إجهاد ضاغط يفوق قدرة المادة على الحفاظ على شكلها. وعادةً ما يحدث هذا في الصفائح الرقيقة أو المناطق المنحنية حيث يتدفق المعدن بسرعة أكبر مما يمكن أن يتحكم فيه تجويف القالب.

الأسباب الشائعة تشمل:

- قوة حامل القرص غير الكافية التي تسمح بحركة زائدة للمادة

- نسب السحب التي تتجاوز القدرات المادية (نسب العمق إلى القطر الأكبر من ٢٫٥)

- تصميم غير مناسب للحافة الساحبة يؤدي إلى فشل التحكم في تدفق المادة

- سماكة المادة رقيقة جدًا بالنسبة لهندسة التشكيل

الحلول المُثبتة فعاليتها:

- زيادة قوة حامل القرص — ولكن بحذر، لأن القوة المفرطة تؤدي إلى التشقق

- إضافة حافة ساحبة أو تحسين تصميمها لتحقيق توازن في تدفق المادة

- النظر في استخدام عملية السحب المتدرجة (سحب أولي بنسبة ٦٠٪، يتبعه تشكيل ثانوي)

- استخدام أنظمة الوسادة الهيدروليكية ذات المحركات المؤازرة للتحكم في قوة حمل القرص عند عدة نقاط

التشقق

تظهر الشقوق عندما تتجاوز الإجهادات الشدّية حدود مطاوعة المادة—عادةً عند الزوايا أو جدران السحب العميق أو المناطق التي تتركز فيها الإجهادات بشكل كبير. ووفقاً لتحليل عيوب التشكيل المعدني بالضغط، فإن الشقوق تمثّل فشلاً في عملية التشوه قد يؤدي إلى تلف الجزء ومشاكل جودة جسيمة.

الأسباب الشائعة تشمل:

- إجهاد زائد يفوق حدود استطالة المادة

- نصف قطر منحنى القالب صغير جداً (يجب أن يكون R ≥ 4t، حيث t هو سمك المادة)

- قوة حامل القرص كبيرة جداً، مما يحد من تدفق المادة

- مطاوعة المادة ضعيفة أو اختيار غير مناسب للمادة

الحلول المُثبتة فعاليتها:

- زيادة نصف قطر منحنيات القالب لتقليل تركيز الإجهادات

- إدخال عمليات تلدين وسيطة للأجزاء الأسطوانية العميقة

- استخدام التشكيل الساخن (عند درجات حرارة تتراوح بين ٢٠٠ و٤٠٠°م) في تطبيقات الفولاذ عالي القوة

- اختيار مواد ذات خصائص استطالة أفضل (مثل SPCE بدلًا من SPCC)

التحكم في الانحناء الرجعي في الأجزاء المشكَّلة

يُسبب ظاهرة الارتداد الربيعي (Springback) إحباطًا شديدًا لشركات تصنيع الأجزاء الفولاذية المطروقة أكثر من أي عيبٍ آخر تقريبًا. فعند تحرير ضغط التشكيل، يؤدي الطاقة المرنة المخزَّنة إلى عودة المادة جزئيًّا نحو شكلها الأصلي — ما ينتج عنه أجزاء لا تتطابق مع المواصفات المطلوبة.

وفقًا لـ بحث منع الارتداد الربيعي ، وتتفاقم هذه المشكلة بشكلٍ كبيرٍ مع الفولاذ عالي القوة. فكلما ارتفعت قوة الخضوع في الفولاذ عالي القوة (AHSS)، زادت كمية الطاقة المرنة المخزَّنة أثناء عملية التشكيل — وبالتالي زادت شدة ظاهرة الارتداد الربيعي عند تحرير الأداة.

لماذا تعود بعض المواد للوراء أكثر من غيرها:

- نسبة قوة الخضوع إلى معامل المرونة الأعلى تخزِّن طاقة مرنة أكبر

- تظهر ظاهرة الارتداد الربيعي بشكلٍ أكثر وضوحًا في المواد الأقل سماكة مقارنةً بالمواد الأكثر سماكة

- الهندسات المعقدة للانحناءات تُحدث أنماط استعادة غير متوقعة

طرق فعّالة لتعويض ظاهرة الارتداد الربيعي:

- الثني الزائد: الانحناء عمديًّا بزاوية أكثر حدة، مع توقع حدوث ارتداد ربيعي يُعيد الجزء إلى البُعد المستهدف

- التجنيس/التثبيت (Coining/Staking): تطبيق ضغط انضغاطي عالٍ جدًّا عند نصف قطر الانحناء لتقليل الإجهادات الداخلية

- تعويض القالب: استخدام محاكاة الحاسوب المساعدة في الهندسة (CAE) للتنبؤ بالارتداد بعد التشكيل وتعديل هندسة القالب بحيث تعود الأجزاء إلى الشكل الصحيح بعد الارتداد

- الطباعة الساخنة: التشكيل عند درجات حرارة مرتفعة (أكثر من ٩٠٠°م للصلب بالضغط) لإلغاء ظاهرة الارتداد تقريبًا بالكامل

- تحسين العملية: ضبط قوة حامل القرص ووقت التوقف للسماح بانطلاق الإجهادات

إزالة الحواف الحادة غير المرغوب فيها (البروزات) والعُيوب السطحية

تتسبب الحواف الحادة غير المرغوب فيها التي تتجاوز الحدود المسموح بها (عادةً أكثر من ٠٫١ مم) والعُيوب السطحية مثل الخدوش أو الترسبات في مشاكل التجميع، ومخاطر السلامة، ورفض العملاء. وغالبًا ما تعود هذه المشكلات المتعلقة بأجزاء الختم الدقيقة إلى حالة الأدوات أو معالم العملية.

تشكيل بور

تتكوَّن الحواف الحادة غير المرغوب فيها عندما تفشل الحواف القطاعة في قص المادة بشكل نظيف، مما يترك مادة ملتصقة على حواف القطعة. ووفقًا لإرشادات جودة الختم، فإن فجوة حافة القطع وحدَّة الأداة تحددان مباشرةً شدة الحواف الحادة غير المرغوب فيها.

تشمل الحلول:

- ضبط الفجوة لتتراوح بين ٨٪ و١٢٪ من سماكة المادة (مع استخدام القيم الأدنى للصلب اللين)

- طحن القوالب بانتظام—افحصها كل ٥٠٬٠٠٠ ضربة

- فكر في تبني تقنية القطع الدقيق باستخدام حاملات قطع على شكل حرف V مزودة بقوة مقاومة للدفع

- بالنسبة لأطراف التوصيل النحاسية: انتقل إلى طرق القطع ذات الفجوة الصفرية

عيوب السطح

الخدوش والانطباعات ونمط قشرة البرتقال على صفائح المعدن المُشكَّلة بالضغط تنشأ عادةً من حالة سطح الأدوات أو من التلوث العالق بين أسطح القوالب.

تشمل الحلول:

- لمّس أسطح القوالب للوصول إلى خشونة سطحية (Ra) تساوي ٠٫٢ ميكرومتر أو أقل؛ وطبِّق طلاء الكروم أو المعالجة الحرارية بالتنقل (TD)

- استخدم زيوت التشغيل بالضغط المتطايرة (المشحّمات القائمة على الإستر)

- نظّف المواد مسبقًا لإزالة الغبار والزيوت والأكاسيد

- بالنسبة لأجزاء الألومنيوم: استبدل ألواح الضغط المعدنية ببدائل مصنوعة من النايلون

مرجع سريع لتشخيص الأعطال

عند ظهور مشكلات في الإنتاج، يوفّر التشخيص السريع ساعاتٍ عديدة من التجربة والخطأ. ويغطي جدول المرجع هذا أكثر عيوب أجزاء التشكيل بالضغط شيوعًا، مع ذكر أسبابها والإجراءات التصحيحية الموصى بها:

| نوع العيب | الأسباب الشائعة | إجراءات تصحيحية |

|---|---|---|

| تشوه الورق (التجعد) | قوة منخفضة لماسك القالب؛ نسبة سحب مفرطة؛ تحكم رديء في تدفق المادة | زيادة قوة ماسك القالب؛ إضافة حبات السحب؛ استخدام عملية السحب على مراحل |

| التشقق | إجهاد مفرط؛ نصف قطر صغير لزوايا القالب؛ قوة مرتفعة لماسك القالب؛ انخفاض قابلية امتداد المادة | زيادة نصف قطر زوايا القالب (R ≥ 4t)؛ إجراء التلدين؛ استخدام التشكيل الساخن للمواد الفولاذية عالية المقاومة (HSS) |

| الردة المرنة | مادة ذات مقاومة خضوع عالية؛ تحرر طاقة مرونية؛ قوة تشكيل غير كافية | تعويض الانحناء الزائد؛ التثبيت بالضغط (Coining)؛ تعديل القالب المُستند إلى تحليلات المحاكاة الحاسوبية (CAE)؛ التشكيل الحراري تحت الضغط (Hot Stamping) |

| الحواف الخشنة | حافة القطع متآكلة؛ عدم ملاءمة الفراغ بين المثقاب والقالب؛ تكسر أداة القطع | ضبط الفراغ ليكون ما بين ٨٪ و١٢٪ من سمك المادة؛ صقل القوالب كل ٥٠ ألف ضربة؛ القطع الدقيق (Fine Blanking) |

| أخطاء أبعادية | ارتداء القالب؛ ارتداد المادة بعد التشكيل (Springback)؛ مشاكل في موازاة المكبس؛ أخطاء في التموضع | إضافة أعمدة توجيهية؛ استخدام تصميم يعوّض عن الارتداد بعد التشكيل؛ التحقق من معايرة المكبس |

| الخدوش على السطح | أسطح القوالب الخشنة؛ التلوث؛ عدم كفاية التزييت | صقل القوالب للوصول إلى قيمة Ra ≤ 0.2 ميكرومتر؛ تنظيف المواد؛ استخدام زيوت التشغيل المتطايرة |

| الرَّقّ غير المتجانس | انسداد تدفق المادة؛ نصف قطر القالب صغير جدًّا؛ تزييت غير كافٍ | تحسين ترتيب الحواف الساحبة (Draw ribs)؛ تطبيق زيت تزييت عالي اللزوجة محليًّا؛ استخدام مواد قابلة للتشكل بسهولة |

| الانحناء/التشويه | إطلاق الإجهادات بشكل غير متجانس؛ توزيع غير مناسب لقوة التثبيت؛ تراكم الإجهادات | إضافة عملية التشكيل؛ تحسين الترتيب وفق اتجاه الدرفلة؛ هيكل انحناء مبدئي |

الوقاية أفضل دائمًا من التصحيح

بدلًا من مكافحة العيوب باستمرار، يبني المصنّعون الاستباقيون الوقاية في عملياتهم:

- مرحلة التصميم: استخدام برامج المحاكاة بالحاسوب (CAE) لمحاكاة تدفق المادة، والارتداد بعد التشويه (Springback)، وتوزيع الإجهادات قبل قص الفولاذ. وتجنُّب الزوايا الحادة — حيث يجب أن يكون نصف قطر الانحناء (R) لا يقل عن ثلاثة أضعاف سماكة المادة

- التحكم في العمليات: تطوير إجراءات تشغيل قياسية تحدد قوة حامل القالب، والسرعة، وغيرها من المعايير الحرجة. وإجراء فحص أول قطعة كاملة الحجم باستخدام ماسحات ثلاثية الأبعاد

- صيانة الأدوات: إعداد سجلات عمر القالب واستبدال المكونات البالية بانتظام. وتطبيق طبقات واقية مثل TiAlN لتحسين مقاومة التآكل

- إدارة المواد: فحص خصائص المواد الداخلة (اختبار الشد، وتسامح السماكة ±٠٫٠٢ مم) وتخزين الدفعات المختلفة بشكل منفصل

إن فهم أنماط العيوب هذه والحلول المقترحة لها يحوّل إدارة الجودة من نمط ردّي (إطفاء الحرائق) إلى نمط استباقي. لكن معرفة أسباب المشكلات ليست سوى جزءٍ من المعادلة — ففهم كيفية تأثير هذه المشكلات المتعلقة بالجودة على تكاليف المشروع يساعد في تبرير الاستثمار في إجراءات الوقاية.

عوامل التكلفة في مشاريع ختم المعادن

لقد أتقنتَ منع العيوب ومراقبة الجودة—ولكن إليك السؤال الذي يُبقِي محترفي المشتريات مستيقظين ليلًا: كيف يمكنك التنبؤ بدقةٍ بالتكلفة الفعلية لمشروع ختم المعادن؟ فالفجوة بين العروض السعرية الأولية والفواتير النهائية غالبًا ما تفاجئ المصنّعين، لا سيما عندما تظهر عوامل التكلفة الخفية وسط دورة الإنتاج.

وهذا هو الواقع: وفقًا لتحليل التكاليف في القطاع، قد تتلقى عروض أسعار تتراوح بين ٠٫٥٠ دولار أمريكي و٥٫٠٠ دولارات أمريكية لكل قطعةٍ من القطع المُخمَّتة التي تبدو متطابقة ظاهريًّا—ومع ذلك فقد يكون كلا المورِّدين على صواب. والفرق يكمن في فهم العوامل الحقيقية التي تُحرِّك اقتصاديات عملية الختم.

فهم استثمار القوالب وعائد الاستثمار (ROI)

وها هي المفاجأة الصادمة التي تدهش معظم المشترين: إن تكلفة القوالب هي العامل الأول المؤثر في سعر إنتاج قطع الختم المعدني— وليس تكلفة المادة أو الأجور. فكل قالب مخصص يمثل تحفة هندسية دقيقة مُصمَّمة خصيصًا لهندسة قطعتك.

ما العوامل التي تُحدِّد تكلفة القوالب؟

- قوالب قص بسيطة: من ٥٠٠٠ إلى ١٥٠٠٠ دولار أمريكي للعمليات الأساسية للقطع

- قوالب ذات تعقيد متوسط: من ١٥٬٠٠٠ إلى ٥٠٬٠٠٠ دولار أمريكي لقطع الغيار التي تحتوي على انحناءات وخصائص متعددة

- صناديق التقدم المتتابع: من ٥٠٬٠٠٠ إلى ١٥٠٬٠٠٠ دولار أمريكي فأكثر لقطع الغيار عالية الحجم التي تتطلب محطات متعددة

- قوالب ختم السيارات المعقدة: من ١٠٠٬٠٠٠ إلى ٥٠٠٬٠٠٠ دولار أمريكي حسب درجة تعقيد القطعة ومتطلبات الإنتاج

ولكن ما يفاجئ المصنّعين حقًّا هو أن إدخال تغييرات على التصميم بعد الانتهاء من تصنيع القوالب قد يكلّف من ٥٬٠٠٠ إلى ١٥٬٠٠٠ دولار أمريكي للتعديلات الطفيفة، أو ما يصل إلى ٣٠–٥٠٪ من الاستثمار الأصلي لإعادة التصنيع الشاملة. ووفقًا لمتخصصي ختم قطع السيارات، فإن هذه الحقيقة تجعل عملية التحقق الشامل من التصميم واختبار النماذج الأولية أمراً جوهرياً قبل الالتزام بتصنيع القوالب الإنتاجية.

الفكرة الأساسية؟ إن تكلفة القوالب هي تكلفة ثابتة تُقسَّم على جميع قطعك. فإذا أنتجت ١٠٠٠ قطعة، فإن القالب الباهظ الثمن سيؤثّر سلباً بشكل كبير على تكلفة كل قطعة. أما إذا أنتجت ١٠٠٬٠٠٠ قطعة، فإن استثمار القوالب يصبح شبه غير مرئي في حساب التكلفة لكل قطعة.

كيف تؤثر الكمية على اقتصاديات التكلفة لكل قطعة

متى تصبح آلة ختم المعادن بطلًا لتوفير التكاليف بالنسبة لك، ومتى تتحول إلى خطأ مكلف؟ والإجابة تكمن في فهم الحد الأدنى للكمية الذي تصبح عنده اقتصاديات الختم مُربحة.

فكّر في هذه المقارنة المستندة إلى بيانات الإنتاج:

- تنخفض تكلفة أجزاء الصفائح المعدنية المصنَّعة، والتي تبلغ ١٥ دولارًا أمريكيًّا لكل قطعة، إلى ما بين ٣–١٢ دولارًا أمريكيًّا عبر عملية الختم

- وقد أظهرت المشاريع انخفاضًا في التكاليف بنسبة ٨٠٪، مع تقليص زمن التسليم من ١٠ أسابيع إلى ٤ أسابيع

- يحدث التعادل عادةً خلال ١٢–٢٤ شهرًا، حسب الكمية السنوية المنتجة

ما هو هذا الحد السحري؟ تشير التحليلات الصناعية إلى أن عملية الختم تصبح اقتصادية عند إنتاج نحو ١٠٬٠٠٠ قطعة شهريًّا فأكثر — أي عندما يُمكن لمصنع الختم الخاص بك إعداد الماكينة مرة واحدة فقط، ثم تشغيل المكبس بكفاءة عالية. أما دون هذه الكمية، فقد تكون عمليات القطع بالليزر أو التشغيل الآلي باستخدام ماكينات التحكم العددي (CNC) أكثر ملاءمةً لك. وأما فوقها، فأنت في «النطاق الأمثل» لعملية الختم، حيث تبرز مزاياها الاقتصادية حقًّا.

| الكمية السنوية | فترة الاسترداد النموذجية | تخفيض التكلفة لكل قطعة | النهج الموصى به |

|---|---|---|---|

| أقل من ١٠٬٠٠٠ | قد لا تحقِّق استرداد التكلفة | وفورات محدودة | النظر في بدائل التصنيع |

| 10,000-50,000 | 18-24 شهرًا | 30-50% | تقييم الاستناد إلى تعقيد الجزء |

| 50,000-100,000 | 12-18 شهرًا | 50-70% | مرشح قوي لعملية اللكم (Stamping) |

| 100,000+ | 6-12 شهر | 70-80%+ | مثالي للاستثمار في القوالب التدريجية (Progressive Die) |

التكلفة المخفية التي تؤثر على ميزانيات المشاريع

وبعيدًا عن تكاليف القوالب وحجم الإنتاج، فإن عدة عوامل ترفع تكاليف المشروع بصمتٍ — ما يُفاجئ غالبًا المصنّعين دون استعداد كافٍ.

تكاليف المواد ومعدلات الهدر

صيغة التكلفة لا تقتصر فقط على سعر المادة الخام. ووفقًا لـ خبراء تكاليف اللكم (Stamping) : إجمالي تكلفة الإنتاج = N × (تكلفة المادة الخام) + N × (التكلفة بالساعة) × (زمن الدورة لكل قطعة) ÷ (الكفاءة) + تكاليف القوالب.

ما يعنيه ذلك عمليًا:

- أهمية الاستفادة من المواد: يُصمَّم قالب التشكيل التدريجي الذكي بحيث يُرتِّب الأجزاء كقطع لغز، بهدف تحقيق نسبة استفادة من المواد تتراوح بين ٧٥٪ و٨٥٪. أما التخطيطات الرديئة فتؤدي إلى هدر المال في سلة النفايات.

- تقلبات أسعار الصلب: قد تتغير الأسعار بنسبة تتراوح بين ٢٠٪ و٣٠٪ تبعًا للظروف العالمية — لذا يُوصى بإدراج هامش احتياطي نسبته ١٠–١٥٪ في الميزانيات.

- اختيار المواد: يبقى الصلب الكربوني الخيار الأكثر فعالية من حيث التكلفة على الإطلاق لعمليات التشكيل بالضغط بكميات كبيرة؛ بينما تتميز الفولاذ المقاوم للصدأ والألومنيوم بأسعار أعلى.

العمليات الثانوية

كثير من المشاريع تقلِّل من تقدير التكاليف التي تتجاوز تكلفة آلة الضغط فقط:

- إزالة الحواف الحادة (Deburring)، أو التلميع الدوراني (Tumbling)، أو التلميع النهائي (Polishing)

- المعالجة الحرارية أو التشطيب السطحي

- الثقب الداخلي (Tapping)، أو اللحام، أو عمليات التجميع

- متطلبات الفحص والتوثيق

وهذا هو الحل الذكي: فالدقة في عملية التشكيل المعدني غالبًا ما تقلل الحاجة إلى عمليات المعالجة اللاحقة. وأحيانًا، فإن الاستثمار في أدوات تشكيل أفضل منذ البداية يوفِّر فعليًّا المال عبر إلغاء العمليات اللاحقة.

متطلبات التحمل

في كل مرة تضيّق فيها التسامحات لتتجاوز القيمة القياسية المُحددة بـ ±0.005 بوصة إلى ±0.010 بوصة، فأنت بذلك تطلب آلات ختم أكثر تعقيدًا، أو تقليل سرعة الإنتاج، أو إجراء عمليات ثانوية إضافية. ووفقًا لمصمِّمي القوالب ذوي الخبرة، فإن التسامح الذي كان يُحدد عادةً بـ ±0.005 بوصة أصبح يُحدَّد اليوم غالبًا بـ ±0.002 بوصة أو حتى ±0.001 بوصة — وكل خطوة في هذا الاتجاه تزيد من تعقيد التصنيع والتكاليف بشكلٍ كبير.

استراتيجيات خفض التكاليف التي أثبتت فعاليتها

هل ترغب في تحسين عائد استثمارك في معدات الختم المعدني؟ طبِّق مبادئ التصميم الموجَّه للتصنيع التالية:

- تبسيط الشكل الهندسي: إن المنحنيات المعقدة والزوايا الداخلية الحادة ترفع تكاليف صنع القوالب. أما الأشكال الهندسية البسيطة للأجزاء، التي تعتمد على القطع المستقيمة والثنيات الأساسية، فهي الخيار الأمثل من حيث التكلفة.

- حسِّن نصف قطر الثني: اجعل نصف قطر الثني لا يقل عن سمك المادة — فزيادة نصف القطر تحسِّن قابلية التشكيل وتقلل من تآكل القوالب.

- قلِّل عدد العناصر المميَّزة: فكل ثقبٍ أو شقٍّ أو تفصيلٍ منقوشٍ إضافيٍّ يزيد من تعقيد القالب وتكاليف الصيانة.

- فكِّر في استبدال المادة: هل يمكنكم استخدام الفولاذ بدلًا من الفولاذ المقاوم للصدأ؟ وباستخدام العيار القياسي بدلًا من السماكة المخصصة؟

- زيادة أحجام الطلبات: الطلبات الإطارية مع عمليات التسليم المجدولة تُحسِّن كلاً من تكاليفكم وتخطيط المورِّدين.

- إشراك المورِّدين في مرحلة مبكرة: غالبًا ما يمتلك المصنِّعون رؤىً حول فرص خفض التكاليف التي لا تكون واضحة من الرسومات التصميمية.

متى يُفضَّل الختم على البدائل

استخدم هذا الإطار اتخاذ القرارات لتحديد ما إذا كانت عملية الختم المعدني مُجدية ماليًّا لمشروعكم:

- اختر الختم عندما: تتجاوز الكميات السنوية ٥٠٬٠٠٠ قطعة، وتخضع القطع لعمليات تشكيل متعددة، وتبدأ هندستها كصفائح مسطحة، ويمكنكم الالتزام بتصاميم مستقرة.

- اعتبر البدائل عندما: تكون الكميات أقل من ١٠٬٠٠٠ قطعة سنويًّا، وتتغيَّر التصاميم بشكل متكرر، وتحتاج القطع إلى ميزات ميكانيكية موسَّعة، أو تتجاوز التجاويف الداخلية العميقة حدود قابلية تشكيل المادة.

يمكن أن تقلل عملية ختم المعادن من تكلفة القطعة بنسبة تتراوح بين ٢٠٪ و٨٠٪ مقارنةً بغيرها من عمليات تصنيع الصفائح المعدنية — ولكن ذلك يتحقق فقط عندما تتوافق الجدوى الاقتصادية مع متطلبات إنتاجكم.

إن فهم ديناميكيات التكلفة هذه يحوّل عملية الختم من نفقة غامضة إلى قرار استراتيجي في التصنيع. ولكن تحقيق هذه التوفيرات في التكاليف يتطلب الحفاظ على جودةٍ متسقةٍ طوال دورة الإنتاج — وهو ما يقودنا إلى معايير مراقبة الجودة والتفتيش التي تحمي كلاً من استثمارك وسمعتك.

معايير مراقبة الجودة والتفتيش

لقد قمتَ بتحسين التكاليف، وصمّمتَ أدوات ختم متينة، واخترتَ المادة المثلى — لكن كيف تثبت أن كل قطعة مُخرَمة تفي بالمواصفات المطلوبة؟ ففي عمليات الختم الدقيقة، لا تُعتبر مراقبة الجودة أمراً اختيارياً؛ بل هي الفارق بين إقامة شراكات ناجحة مع المصنّعين الأصليين (OEM) وبين عمليات الاسترجاع المكلفة. ووفقاً لخبراء القطاع، فإن ضمان الجودة في ختم المعادن يضمن دقةً عاليةً وموثوقيةً، وبخاصة في القطاعات التي تتطلب مواصفات دقيقة جداً مثل قطاعات السيارات والفضاء الجوي والقطاع الطبي.

دعنا نستكشف أنظمة الجودة التي تميّز المصنّعين عالميًّا عن أولئك الذين يواجهون باستمرار شكاوى العملاء.

أنظمة مراقبة الجودة أثناء التصنيع

الانتظار حتى تصل القطع إلى مرحلة الفحص النهائي لاكتشاف المشكلات؟ هذه هي الطريقة الأغلى على الإطلاق. ففي عمليات ختم المعادن الدقيقة الحديثة، تُدمج عمليات التحقق من الجودة في جميع مراحل الإنتاج — لاكتشاف المشكلات خلال ثوانٍ بدلًا من انتظار تراكم آلاف القطع المعيبة.

تقنيات المراقبة الفورية:

- تحليل توقيع القوة (Tonnage signature analysis): يراقب قوة المكبس طوال كل ضربة، ويكتشف أي تباينات تشير إلى تآكل الأدوات أو عدم اتساق المواد أو مشكلات التغذية

- أجهزة الاستشعار المدمجة في القالب: يكشف عن أخطاء التغذية، والصفائح المزدوجة، واحتباس الرقائق قبل أن تتسبب في تلف القالب أو عيوب في القطعة

- التحكم الإحصائي في العمليات (SPC): ووفقًا لمتخصصي ضمان الجودة، فإن التحكم الإحصائي في العمليات (SPC) يتضمّن جمع البيانات وتحليلها للتنبؤ بالاتجاهات وضمان بقاء العمليات ضمن الحدود المحددة مسبقًا

- أنظمة الرؤية البصرية: تتحقق فحوصات الكاميرا من وجود القطعة واتجاهها والميزات الحرجة لها وبسرعة الإنتاج

لماذا يكتسب الرصد أثناء التصنيع أهميةً بالغة؟ فكّر في هذا المثال: عيبٌ واحدٌ في مكوّن طائرات فضائية يمكن أن يؤدي إلى استدعاءات تكلّف ملايين الدولارات. وباكتشاف الشذوذات فور حدوثها، يمنع المصنعون الأجزاء المعيبة من الخضوع لعمليات معالجة تالية باهظة التكلفة — أو ما هو أسوأ من ذلك، وصولها إلى العملاء.

طرق التحقق من الأبعاد

كيف تتأكد من أن مكونات ختم المعادن تتطابق فعليًّا مع مواصفاتها؟ يعتمد الجواب على متطلباتك الدقيقة، وحجم إنتاجك، وتعقيد القطعة.

آلات قياس التنسيقات (CMM)

يمثّل فحص الآلة قياس الإحداثيات (CMM) المعيار الذهبي للتحقق من دقة ختم المعادن. ووفقًا لإرشادات جودة ختم المعادن الدقيق، فإن هذه الأجهزة المتطوّرة تسجّل قياسات ثلاثية الأبعاد بدقة تصل إلى الميكرومتر، وتوفّر تحليلًا هندسيًّا شاملاً يشمل الانحراف عن الاستواء، والانحراف عن التعامد، والانحراف عن التمركز، وانحرافات الملف الشخصي.

تبدأ عملية القياس بتثبيت قطعة العمل بشكلٍ صحيح، يليها استكشاف منهجي للسمات الحرجة وفق خطط الفحص المُحددة مسبقًا. وتؤخذ خوارزميات تعويض درجة الحرارة في الاعتبار تأثيرات التمدد الحراري، مما يضمن موثوقية القياس في ظل الظروف البيئية المتغيرة.

قياس النجاح/الإخفاق (Go/no-go gauging)

في عمليات ختم المعادن عالية الدقة التي قد تُسبِّب فيها فحوصات آلة قياس الإحداثيات (CMM) اختناقات في خط الإنتاج، توفر مقاييس «القبول/الرفض» المخصصة تحققًا سريعًا على أرضية الإنتاج. وتشمل هذه التجهيزات الحدود البعدية الحرجة كقيود فيزيائية، ما يسمح للعاملين بالتحقق من مطابقة القطعة دون الحاجة إلى تدريب متخصص في القياس.

تقنيات التحقق الإضافية:

- المسح بالليزر: تُنشئ نماذج ثلاثية الأبعاد دقيقةً من خلال التقاط معلومات تفصيلية عن الشكل والموقع

- أجهزة المقارنة البصرية: عرض ملفات الجزء المكبَّرة لمقارنة بصرية مع طبقات التحمل المُحددة

- أجهزة قياس خشونة السطح: قياس معاملات الخشونة مثل Ra وRz وغيرها من المعاملات الخاصة بالأسطح التي تتطلب مواصفات تشطيب دقيقة

- اختبار الصلابة: تُستخدم طرائق روكويل وبرينل وفيكرز للتحقق من خصائص المادة المؤثرة في أداء القطعة

نقاط التفتيش الجودة الأساسية

تُنشئ أنظمة الجودة الفعّالة في صب السيارات نقاط تحققٍ على امتداد سير العمل التصنيعي بالكامل:

- فحص المواد الداخلة: التحقق من تحمل السماكة (عادةً ±٠٫٠٢ مم)، وحالة السطح، والخصائص الميكانيكية عبر اختبار الشد

- اعتماد القطعة الأولى: التحقق الكامل للأبعاد قبل إطلاق الإنتاج، مع مقارنة القياسات الفعلية مع مواصفات النموذج ثلاثي الأبعاد (CAD)

- أخذ عينات أثناء العملية: أخذ عيّنات استنادًا إلى ضوابط العمليات الإحصائية (SPC) على فترات محددة — ويُحدد تكرار أخذ العيّنات استنادًا إلى بيانات قدرة العملية

- مراقبة حالة الأداة: الفحص الدوري لحواف القطع وأسطح التشكيل، مع تحديد فترات الطحن استنادًا إلى عدد الدورات (Stroke Counts)

- التحقق بعد إتمام العملية: يمنع الفحص بين العمليات الثانوية وصول القطع المعيبة إلى عمليات المعالجة اللاحقة الباهظة التكلفة

- الفحص النهائي: فحص شامل (١٠٠٪) للسمات الحرجة، أو أخذ عيّنات إحصائية للعمليات المستقرة ذات القدرة العالية

- مراجعة الوثائق: شهادات المطابقة وسجلات التتبع قبل الشحن

الامتثال لمعايير الاعتماد الصناعي

عند توريد مكونات الختم المعدني للسيارات إلى الشركات المصنعة الأصلية الكبرى (OEMs)، فإن متطلبات الاعتماد ليست اقتراحات — بل هي بوابات إلزامية تحدد أهلية المورد.

ISO 9001: الأساس

توفر شهادة ISO 9001 إطارًا يضمن أن المنتجات تفي بمتطلبات الجودة العالمية. ووفقًا لخبراء إدارة الجودة، تتطلب هذه الشهادة توثيقًا دقيقًا ومراجعةً محكمةً، مما يضمن حساب كل جزء من العملية. وكما يُقال: «إذا لم يُوثَّق الأمر، فلم يُنفَّذْ».

IATF 16949: المعيار الخاص بالصناعة автомобильية

وبالنسبة لتطبيقات ختم قطع غيار السيارات، فإن شهادة IATF 16949 ترفع متطلبات الجودة بشكلٍ كبير. وقد وُضعت هذه المواصفة في الأصل من قِبل الفريق المعني بالمهام automotive الدولي (International Automotive Task Force)، وهي توحِّد برامج الاعتماد عبر قطاع صناعة السيارات العالمي. وفقًا لـ المصنّعين الحاصلين على شهادة IATF ، تركّز هذه الشهادة على ثلاثة أهداف رئيسية:

- تحسين جودة المنتج واتساقه إلى جانب عمليات التصنيع التي تدعمهما

- تحقيق مركز «المورد المفضل» لدى كبرى شركات تصنيع السيارات من خلال إثبات المسؤولية والموثوقية

- التكامل السلس مع معايير شهادات الأيزو لإدارة الجودة الشاملة

يركّز جزء كبير من الأدبيات المتعلقة بمعيار IATF 16949 على الوقاية من العيوب وتقليل التباين في الإنتاج — وهو ما يتوافق تمامًا مع مبادئ التصنيع الرشيق التي تقلل من الهدر والمنتجات المرفوضة.

ما الذي تعنيه الشهادة لمشاريعك

يعمل التعامل مع مورِّدين حاصلين على شهادةٍ معتمدةٍ على خفض المخاطر في التطبيقات عالية الدقة. ويوفّر المورِّدون الذين يمتلكون شهادة IATF 16949 مع مؤشرات جودة مُثبتة — مثل أولئك الذين يحققون معدل موافقة أولي بنسبة ٩٣٪ — ثقةً بأن المكونات ستفي بالمتطلبات الصارمة لمصنّعي المعدات الأصلية (OEM) دون الحاجة إلى دورات تكرارية مكلفة.

تتجاوز ضمانات الجودة في ختم المعادن مجرد الالتزام بالمعايير— بل تتمثل في تجاوز هذه المعايير، وضمان أن تكون كل قطعة مُخرَمة شاهدةً على الدقة والموثوقية.

إن الاستثمار في نظم جودة قوية يُحقِّق عوائد تفوق رضا العملاء. فبمنع حدوث العيوب بدلًا من اكتشافها بعد وقوعها، يقلل المصنعون من الهدر، ويحدّون من الحاجة إلى إعادة التصنيع، ويحافظون على كفاءة الإنتاج التي تُبقي اقتصاديات عملية الختم في وضعٍ مواتٍ. وهذه النظرة الشاملة—الممتدة من المراقبة أثناء العملية وحتى الشهادة النهائية—هي ما تضع مورِّدي ختم الدقة في موقع الشركاء الموثوق بهم، لا كموردٍ للسلع الأساسية.

الأسئلة الشائعة حول تصنيع ختم المعادن

1. ما هي الخطوات السبع في طريقة الطابع؟

تتبع عملية ختم المعادن سبع مراحل متسلسلة: التصميم والهندسة (نمذجة CAD/CAM ومحاكاة العمليات)، وإنشاء القوالب والأدوات (التشغيل الآلي باستخدام آلات التحكم العددي CNC والمعالجة الحرارية)، واختيار المواد واستعدادها (الفحص، والقطع الطولي، والتسوية، والتزييت)، وإعداد المكبس والتحقق منه (ضبط ارتفاع الإغلاق، وبرمجة السكتة، وإعداد إعدادات القوة بالطن)، وتنفيذ عملية الختم (الإنتاج مع الرصد الفعلي في الزمن الحقيقي والتحكم الإحصائي في الجودة SPC)، والعمليات الثانوية (إزالة الحواف الحادة، والمعالجة الحرارية، والتشطيب السطحي)، وفحص الجودة مع الشحن (التحقق باستخدام جهاز القياس ثلاثي الأبعاد CMM، وإعداد الوثائق، وتقديم إجراءات التأهيل الأولي للقطع PPAP في قطاع السيارات). وتشمل كل مرحلة نقاط تفتيش محددة للجودة لضمان مطابقة القطع للمواصفات قبل الانتقال إلى المرحلة التالية.

2. ما هي الأنواع الأربعة للختم المعدني؟

أنواع التشكيل المعدني الأربعة الرئيسية هي: التشكيل باستخدام القالب التدريجي (عمليات متعددة في قالب واحد مع تقدم الشريط)، والتشكيل باستخدام القالب الناقل (محطات مستقلة مع نقل الجزء ميكانيكيًا)، والتشكيل بالسحب العميق (إنشاء أشكال على هيئة أكواب أو صناديق ذات عمق كبير)، والتشكيل الدقيق/المتناهي في الصغر (مكونات دقيقة جدًّا تُستخدم في الإلكترونيات والأجهزة الطبية). ويُعد التشكيل التدريجي مناسبًا للأجزاء الصغيرة التي تُنتَج بكميات كبيرة، بينما يسمح التشكيل الناقل بإنتاج مكونات أكبر حجمًا. أما السحب العميق فيُطبَّق على الأشكال الأسطوانية، ويحقِّق التشكيل الدقيق تسامحًا دقيقًا جدًّا يصل إلى ±٠٫٠٠١ بوصة للتطبيقات المصغَّرة.

٣. ما هي عملية التشكيل؟

الختم المعدني هو عملية تصنيع تشكيل باردة تحوّل صفائح المعدن المسطحة إلى مكونات ذات أشكال دقيقة باستخدام تطبيق قوة خاضعة للتحكم. وتتعاون القوالب والماكينات الهيدروليكية (ال presses) معًا في عمليات القطع والثني والتشكيل للمعادن دون إذابتها، مما يُميّز عملية الختم عن الصب أو التشغيل الآلي بالآلات. وتشمل هذه العملية تسعة عمليات أساسية: التقطيع الأولي (Blanking)، واللكم (Punching)، والتكويش (Coining)، والثني (Bending)، وعمل الحواف (Flanging)، والشد (Stretching)، والتنقير (Embossing)، واللف (Curling)، والتجويف (Grooving). وتلبّي كل عملية من هذه العمليات متطلبات تشكيل محددة، وتتراوح التسامحات من ±٠٫٠١ مم في عملية التكويش إلى ±١° في عمليات الثني.

٤. كيف تختار نوع الماكينة الهيدروليكية (Press) المناسب لعملية الختم المعدني؟

يعتمد اختيار المكبس على سرعة الإنتاج، ومتطلبات القوة، وهندسة القطعة. وتُوفِّر المكابس الميكانيكية أعلى السرعات (تصل إلى ١٤٠٠+ دورة في الدقيقة) للأجزاء المسطحة ذات الإنتاج العالي، لكنها تحقِّق الحمولة الكاملة بالطن فقط عند نقطة النهاية السفلى للسكتة. أما المكابس الهيدروليكية فتوفر القوة الكاملة عند أي موضع في حركة السكتة، ما يجعلها مثالية لعمليات السحب العميق والأشكال المعقدة التي تتطلب وقت انتظار (Dwell Time). وتجمع المكابس الخدمية (Servo) بين سرعة المكابس الميكانيكية والمرونة الهيدروليكية من خلال ملفات حركة قابلة للبرمجة — رغم أنها تتطلب استثماراً أولياً أعلى. وعند اختيار تقنية المكبس، خذ بعين الاعتبار عمق القطعة، وقوة المادة، وحجم الإنتاج، ومتطلبات التحمل (Tolerance).

٥. ما المواد الأنسب لتطبيقات ختم المعادن؟

يعتمد اختيار المادة على قابلية التشكيل، ومتطلبات القوة، وظروف الاستخدام النهائي. ويوفّر الفولاذ منخفض الكربون قابلية ممتازة للتشكيل وبتكلفة منخفضة للأجزاء مثل الدعامات والغلاف الخارجي. أما الفولاذ المقاوم للصدأ (304، 430) فيوفّر مقاومةً للتآكل في التطبيقات الطبية والغذائية، لكنه يتطلب قوة تشكيل أعلى بنسبة ٥٠–١٠٠٪. وتُحقِّق سبائك الألومنيوم (5052، 6061، 7075) وفرًا في الوزن بنسبة ٦٥٪ مقارنةً بالفولاذ، لكنها تظهر ظاهرة الانحناء العكسي (Springback) بوضوح. أما النحاس والنحاس الأصفر فيتفوقان في التطبيقات الكهربائية نظرًا لموصلتيهما العالية. ويمكن لمورِّدين معتمَدين وفق معيار IATF 16949، مثل شركة شاو يي، مساعدتك في تحسين اختيار المادة بما يتوافق مع متطلباتك المحددة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —