خدمات قطع المعادن بالليزر مكشوفة: من رفع الملف إلى القطعة النهائية

فهم تقنية قطع المعادن بالليزر

ماذا يحدث عندما تُركّز طاقة ضوئية شديدة على قطعة من الفولاذ؟ ستحصل على واحدة من أكثر طرق القطع دقةً المتاحة في التصنيع الحديث. تحوّل خدمات قطع المعادن بالليزر الصفائح المعدنية الخام إلى مكونات معقدة باستخدام الضوء المركّز فقط — دون أن يلامس أي شفرة مادية المادة أبدًا.

القطع بالليزر هو عملية تصنيع تستخدم شعاع ليزر عالي الطاقة، يتم توجيهه عبر عدسات وباستخدام التحكم العددي الحاسوبي (CNC)، لذوبان أو حرق أو تبخير المادة على طول مسار مبرمج، تاركًا خلفه حافة نهائية عالية الجودة.

كيف يحوّل الضوء المركّز تصنيع المعادن

تخيل تجميع ضوء الشمس من خلال عدسة مكبرة، ثم تضخيم شدة هذا الضوء آلاف المرات. هذا بالضبط ما هو عليه القطع بالليزر في أبسط صوره. شعاع الليزر - الذي يبلغ قطره عادةً أقل من 0.32 مم (0.0125 بوصة) عند أضيق نقطة - يُسَلّم طاقة كافية لقطع الصلب، الألومنيوم، و المعادن الأخرى بدقة مذهلة. بعض الأنظمة تحقق عرض قطع يصل إلى حدود 0.10 مم (0.004 بوصة) ، وذلك حسب سماكة المادة.

على عكس أساليب القص الميكانيكية التي تعتمد على التلامس الفعلي، فإن القص بالليزر يزيل المادة باستخدام الطاقة الحرارية. حيث يتم نفث غاز بضغط عالٍ — إما نيتروجين خامل للحصول على حواف نظيفة أو أكسجين لتسريع قطع الصلب — لإزاحة المادة المنصهرة من مسار القطع. والنتيجة؟ حواف ناعمة ودقيقة دون الإجهاد الميكانيكي الذي تسببه عمليات القص التقليدية.

العلم الكامن وراء قطع المعادن الدقيق

كيف تولد الآلة ضوءًا قويًا كهذا؟ إن الفيزياء وراء ذلك تتضمن عملية مذهلة تُسمى الانبعاث المحفز. داخل مرآة الليزر الرنينية، تمتص الإلكترونات الطاقة وتقفز إلى حالات طاقة أعلى. وعندما تعود هذه الإلكترونات المثارة إلى حالات أقل طاقة، فإنها تطلق فوتونات—جسيمات الضوء—ذات خصائص متطابقة. وتنعكس هذه الفوتونات بين مرآتين داخل أنبوب الليزر، متضاعفة بسرعة حتى يصبح الشعاع شديد الكثافة لدرجة تمكنه من الخروج عبر مرآة جزئية العكاسة.

ثم ينتقل هذا الشعاع المتماسك عبر ألياف بصرية أو سلسلة من المرآت إلى عدسة مركزة. وتُركز العدسة كل تلك الطاقة في نقطة صغيرة جدًا، مما يخلق درجات حرارة عالية بدرجة كافية لإذابة أو تبخير المعادن فورًا. ويوجه التحكم العددي الحاسوبي رأس القطع على طول مسارات مبرمجة بدقة، اعتمادًا على التعليمات المستمدة من ملفات تصميمك باستخدام برنامج التصميم بمساعدة الحاسوب (CAD).

من شعاع الضوء إلى الجزء المكتمل

أصبح القطع المعدني بالليزر ضروريًا في مجال التصنيع لأنه يحل المشكلات التي لا تستطيع طرق أخرى حلها. هل تحتاج إلى أنماط معقدة في الفولاذ المقاوم للصدأ الرقيق؟ يقوم قطع المعادن بالليزر بإنجاز ذلك بسهولة. هل تتطلب تحملات ضيقة على دعامات الألومنيوم؟ توفر هذه التقنية نتائج متسقة باستمرار. من المكونات المستخدمة في صناعة السيارات إلى الألواح المعمارية، يعتمد المصنعون على هذه الخدمات لما تجمعه من سرعة ودقة ومرونة.

عند استخدامك لليزر لقطع المعدن، فإنك تستفيد من عقود من الأبحاث في مجال البصريات (الفوتونيات) التي تم تطويرها للتطبيقات الصناعية. وتستمر هذه التقنية في التطور، حيث تقدم أنظمة الليزر الليفية الأحدث كفاءةً أفضل وقدرةً على قطع المواد العاكسة التي كانت تمثل تحديًا للآلات السابقة. إن فهم هذه الأساسيات يساعدك على التواصل بشكل أكثر فعالية مع مزودي الخدمة واتخاذ قرارات مستنيرة بشأن مشاريع التصنيع الخاصة بك.

أنواع تقنيات الليزر وخصائصها

إذًا أنت تفهم كيف يعمل القطع بالليزر، ولكن أي نوع من الليزر المستخدم في ماكينات القطع هو الأنسب لمشروعك؟ هذا السؤال يُربك العديد من المهندسين ومديري المشتريات لأن الإجابة ليست مباشرة. فتقنيات الليزر المختلفة تتفوق في سيناريوهات مختلفة، واختيار التقنية الخاطئة قد يعني إنتاجًا أبطأ، وتكاليف أعلى، أو جودة حواف أقل كفاءة.

دعونا نحلل الثلاث تقنيات رئيسية لماكينات قطع المعادن بالليزر التي ستواجهها عند شراء خدمات التصنيع.

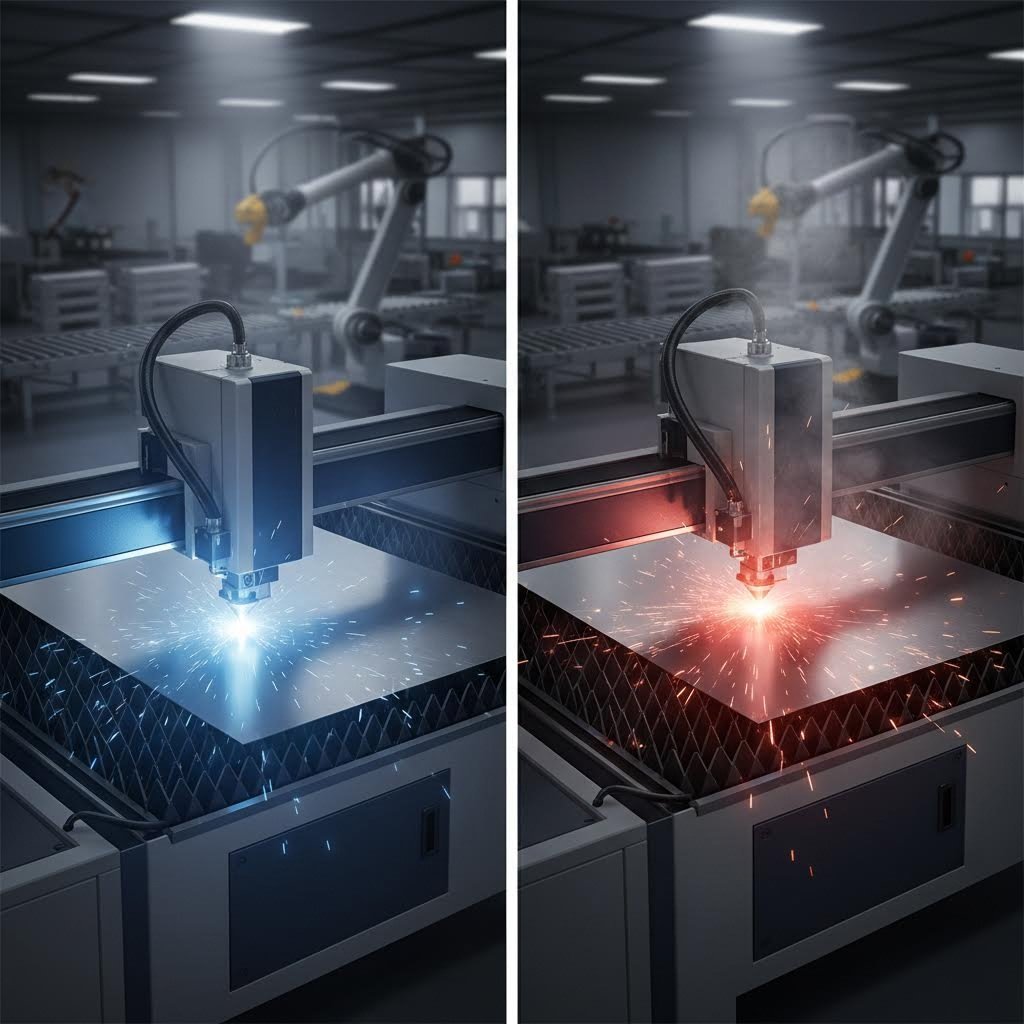

أيهما أفضل: الليزر الليفي أم ليزر CO2؟

التقنيتان المهيمنتان في تطبيقات ماكينات قطع الصفائح المعدنية بالليزر هما الليزر الليفي وليزر CO2. إن فهم الاختلافات الأساسية بينهما يساعدك على تقييم العروض والقدرات بشكل أكثر فعالية.

ليزر الألياف تستخدم تقنية الحالة الصلبة مع ألياف بصرية مطعمة بعناصر نادرة مثل الإتيربيوم. تنتقل الطاقة من دايودات الليزر شبه الموصلة عبر كابلات الألياف البصرية، مما يؤدي إلى إثارة أيونات الإتيربيوم التي تطلق فوتونات قريبة من الأشعة تحت الحمراء عند طول موجة 1.064 ميكرومتر. يلغي هذا التصميم المدمج الحاجة إلى أنظمة معقدة لمحاذاة المرايا، مما يؤدي إلى تقليل متطلبات الصيانة وزيادة الموثوقية.

ليزر CO2 تُنتج شعاعها بطريقة مختلفة. حيث يُثار غاز ثاني أكسيد الكربون داخل أنبوب مغلق بواسطة تفريغ كهربائي، ما يولد ضوءًا في نطاق الأشعة تحت الحمراء البعيدة عند طول موجة 10.6 ميكرومتر. يتطلب هذا الطول الموجي الأطول استخدام مرايا لتوجيه مسار الشعاع لأن الضوء لا يمكن أن ينتقل عبر كابلات الألياف البصرية. وعلى الرغم من أن ذلك يضيف تعقيدًا، إلا أن أنظمة CO2 تظل ذات قيمة في تطبيقات محددة.

خيار ثالث، ليزرات Nd:YAG يوفر دقة فائقة عالية للتطبيقات المتخصصة مثل المجوهرات أو الإلكترونيات أو التصنيع الدقيق. ومع ذلك، تقتصر هذه الأنظمة على المواد الرقيقة وتمثل خيارًا متخصصًا مقارنةً بتقنيات الألياف وثاني أكسيد الكربون.

الاختلافات في القدرة والمدى الموجي التي تُحدث فرقًا

لماذا يهم المدى الموجي بهذا الشكل الكبير؟ لأنه يؤثر بشكل مباشر على كيفية امتصاص المعادن للطاقة الليزرية — ويحدد الامتصاص كفاءة القطع.

المدى الموجي الأقصر لليزر الليفي البالغ 1.064 ميكرومتر يُنتج شعاعًا يمكن تركيزه في بقعة أصغر بنحو 10 مرات مقارنةً بشعاع ليزر ثاني أكسيد الكربون. توفر هذه الطاقة المركزة كثافة طاقة أعلى عند نقطة القطع، مما يتيح سرعات معالجة أسرع وأعمال تفاصيل أكثر دقة. وفقًا لأبحاث من Laser Photonics، تمتص الألومنيوم إشعاعًا من الليزر الليفي أكبر بسبع مرات مقارنةً بالليزر ثاني أكسيد الكربون عند نفس قدرة الإخراج.

تُظهر الكفاءة الطاقوية قصة مقنعة أخرى. فتحوّل أشعة الليزر الليفية ما يصل إلى 42% من المدخلات الكهربائية إلى ضوء ليزري، في حين تحقق أنظمة ثاني أكسيد الكربون كفاءة تتراوح فقط بين 10 و20%. وهذا ينعكس مباشرةً في انخفاض تكاليف التشغيل، وهي نقطة بالغة الأهمية في عمليات الإنتاج عالية الحجم.

تختلف نطاقات القدرة بشكل كبير بين التقنيتين:

- الأنظمة المبتدئة (500 واط – 1.5 كيلوواط): تتعامل مع الصفائح الرقيقة حتى 3 مم

- الأنظمة متوسطة المدى (3 كيلوواط – 6 كيلوواط): تغطي معظم تطبيقات القطع الصناعية

- الأنظمة عالية القدرة (10 كيلوواط – 40 كيلوواط): تقطع الصفائح السميكة جدًا وتعظم سرعة الإنتاج

مطابقة تقنية الليزر مع المادة المستخدمة

هنا تصبح إجابة سؤال "أفضل ليزر للقطع" عملية. لا تفوز أي تقنية بشكل شامل — فالاختيار الأمثل يعتمد تمامًا على نوع المادة التي تقوم بقطعها.

تُهيمن أشعة الليزر الليفية عند المعالجة:

- المعادن العاكسة مثل الألومنيوم والنحاس والبراص

- الفولاذ المقاوم للصدأ والفولاذ الطري بسرعات عالية

- المواد ذات السماكة الرقيقة إلى المتوسطة التي تتطلب دقة

- الإنتاج عالي الحجم حيث تعد السرعة والكفاءة أمرًا مهمًا

تمتاز أشعة الليزر CO2 من أجل:

- ورش العمل المختلطة التي تتعامل مع المعادن وغير المعادن على حد سواء

- التطبيقات التي تتطلب تشطيبات حواف ناعمة بشكل استثنائي

- المواد غير المعدنية السميكة مثل الخشب والأكريليك وال textiles

- مشاريع حيث تفوق تكلفة المعدات الأولية المصروفات التشغيلية طويلة الأجل

بالنسبة لآلة قطع الليزر الخاصة بمعالجة المعادن، أصبحت تقنية الألياف الضوئية (Fiber) هي المعيار الصناعي إلى حد كبير. إن كفاءتها العالية مع المعادن العاكسة، وسرعتها الأعلى في قطع المواد الرقيقة، واحتياجاتها المنخفضة للصيانة تجعلها الخيار العملي لمعظم ورش التصنيع.

| الفئة | الليزر المصنوع من الألياف | ليزر CO2 | ليزر Nd:YAG |

|---|---|---|---|

| أفضل المواد | الصلب، الفولاذ المقاوم للصدأ، الألومنيوم، النحاس، النحاس الأصفر | المعادن، الخشب، الأكريليك، البلاستيك، النسيج | المعادن الرقيقة، المجوهرات، الإلكترونيات |

| نطاق السمك النموذجي | حتى 25 مم (تعتمد على القدرة) | حتى 25 مم للمعادن؛ أكثر بالنسبة غير المعادن | حتى 6 مم |

| سرعة القطع | أسرع بثلاث مرات من CO2 على المعادن الرقيقة | متوسطة؛ تتفوق على المواد السميكة | أبطأ، وذو تركيز دقيق |

| جودة الحافة | ممتازة على المعادن؛ قطع نظيف وخالي من الشوائب | متفوقة على غير المعادن؛ تشطيب ناعم | حواف عالية الدقة جدًا |

| كفاءة الطاقة | تحويل كهربائي بنسبة 35-42% | تحويل كهربائي بنسبة 10-20% | معتدلة |

| الصيانة | منخفض؛ تصميم الحالة الصلبة | أعلى؛ استبدال أنبوب الغاز والمرايا | معتدلة |

| تطبيقات مثالية | السيارات، الفضاء الجوي، الإلكترونيات، الإنتاج بكميات كبيرة | اللافتات، الأثاث، ورش العمل التي تتعامل مع مواد مختلطة | التصنيع الميكروي، الأجهزة الطبية |

| العمر الافتراضي | حتى 100,000 ساعة | 20,000-30,000 ساعة | يختلف حسب التطبيق |

عند تقييم آلة قطع المعادن بليزر ثاني أكسيد الكربون مقارنةً بالبدائل الليفية، فكّر في مزيج إنتاجك. إذا كنت تقوم بقطع المعادن فقط — لا سيما تلك العاكسة — فإن التكنولوجيا الليفية توفر مزايا واضحة من حيث السرعة والكفاءة والتكلفة على المدى الطويل. ومع ذلك، قد تجد الورش التي تتعامل مع مواد متنوعة أن تنوع ليزر CO2 يبرر نفقات التشغيل الأعلى.

يعتمد الليزر الأفضل لقطع القطع الخاصة بك بشكل نهائي على ثلاثة عوامل: نوع المادة، متطلبات السُمك، وحجم الإنتاج. وبتملك هذه المعرفة، تكون في وضع أفضل لتقييم مزوّدي الخدمة والتأكد من أن مشاريعك ستُنفَّذ باستخدام المعدات المناسبة.

إرشادات توافق المواد وسمكها

الآن بعد أن فهمت أي تقنية ليزر تناسب التطبيقات المختلفة، يظهر السؤال الحيوي التالي: هل يمكنها بالفعل قطع موقد الديزل الخاص بك؟ المادة؟ لا تتصرف جميع المعادن بنفس الطريقة تحت شعاع الليزر. فبعضها تمتص الطاقة بكفاءة وتُقطع بسهولة، في حين تعكس أخرى معظم هذه الطاقة عائدةً نحو الجهاز، مما يخلق تحديات تتطلب تقنيات محددة للتغلب عليها.

دعونا نستعرض المواد التي تعمل بشكل أفضل في قص الصفائح المعدنية بالليزر — وأين قد تواجه بعض القيود.

متغيرات قطع الفولاذ والفولاذ المقاوم للصدأ

ما يزال الصلب الكربوني مادة العمل الأساسية لخدمات قص المعادن بالليزر . إن تركيبتها من الحديد والكربون تمتص طاقة الليزر بسهولة، ما يجعلها واحدة من أسهل المعادن في المعالجة. وعند استخدام غاز الأكسجين المساعد، يحدث تفاعل طارد للحرارة — حيث يحترق الأكسجين بالصلب الساخن فعليًا، مضيفًا طاقة إلى عملية القص ويتيح سرعات معالجة أسرع.

يتميز قطع الفولاذ المقاوم للصدأ بالليزر بخصائص مختلفة قليلاً. فمحتوى الكروم الذي يوفر مقاومة التآكل يؤثر أيضًا على استجابة المادة للمعالجة الحرارية. وعادةً ما يتطلب قطع الفولاذ المقاوم للصدأ بالليزر غاز مساعد من النيتروجين بدلاً من الأكسجين لمنع الأكسدة على طول حافة القطع، والحفاظ على تشطيب سطحي نظيف وخالٍ من التآكل.

إليك ما يمكن لأنظمة الليزر الليفية الحالية التعامل معه:

- الفولاذ الكربوني: حتى 6 مم باستخدام أنظمة 500 واط؛ حتى 20 مم باستخدام أنظمة 3000 واط؛ حتى 40 مم باستخدام أنظمة 10 كيلوواط فأكثر

- الصلب غير القابل للصدأ: حتى 3 مم باستخدام أنظمة 500 واط؛ حتى 10 مم باستخدام أنظمة 3000 واط؛ حتى 50 مم باستخدام أنظمة 10 كيلوواط فأكثر

- ملاحظة حول جودة القطع: السماكة القصوى لا تعني بالضرورة قطعًا عالي الجودة — توقع جودة حواف مثلى تقريبًا عند 60% من السعة القصوى

بالنسبة لتطبيقات الفولاذ المقاوم للصدأ المقطوع بالليزر التي تتطلب حوافًا لامعة وخالية من الأكاسيد، فإن البقاء ضمن نطاق القطع عالي الجودة أمر بالغ الأهمية. فقد تتمكن نظام بقدرة 3000 واط تقنيًا من قطع فولاذ مقاوم للصدأ بسماكة 12 مم، لكن جودة الحافة تتدهور بشكل ملحوظ عند تجاوز 8 مم.

اعتبارات الألومنيوم والمعادن العاكسة

هل تساءلت يومًا لماذا كان يُعتبر قطع الألمنيوم بالليزر مشكلة في السابق؟ إن المعادن العاكسة مثل الألمنيوم والنحاس والبرونز تتصرف بشكل مختلف جدًا تحت إشعاع الليزر. وتخلق أسطحها الناعمة والتوصيل الحراري العالي تحديين كبيرين.

أولًا، هذه المواد تعكس جزءًا من طاقة الليزر عائدًا نحو رأس القطع ، مما يقلل الكفاءة ويؤدي إلى إمكانية تلف المكونات البصرية. ثانيًا، يؤدي توصيلها الحراري الممتاز إلى سحب الحرارة بعيدًا عن منطقة القطع بسرعة، ما يجعل تحقيق اختراق متسق أكثر صعوبة.

لقد حلّت تقنيات الليزر الليفي الحديثة هذه التحديات إلى حد كبير من خلال:

- وضع القطع النبضي: يُزوّد الطاقة على شكل نبضات قصيرة ومتحكم بها بدلاً من موجات مستمرة

- الحماية المضادة للانعكاس: تشمل الأنظمة المتقدمة مراقبة الانعكاس الخلفي وإيقاف التشغيل التلقائي

- معلمات مُحسّنة: تم تعديل القدرة القصوى، تردد النبض، وموضع التركيز للمواد العاكسة

عند الحاجة إلى قص مكونات الألومنيوم بالليزر، فإن إعداد المادة يُعد أيضًا أمرًا مهمًا. إذ تؤدي الملوثات السطحية — مثل الزيوت، الأكاسيد، الطلاءات البوليمرية، أو الرطوبة — إلى زيادة الانعكاس وتقليل جودة القص. وتساهم الأسطح النظيفة في تحسين الامتصاص وتقليل مخاطر الانعكاس العكسي.

قدرات قص الألمنيوم بالليزر باستخدام ليزر الألياف:

- أنظمة 500 واط: حتى 2 مم كحد أقصى

- أنظمة 1000 واط: حتى 3 مم كحد أقصى

- أنظمة 3000 واط: حتى 8 مم كحد أقصى

- أنظمة 10 كيلوواط فأكثر: حتى 40 مم مع حماية مناسبة ضد الانعكاس

يتبع النحاس والبرونز أنماطًا مشابهة ولكن يمثلان تحديات أكبر في الانعكاسية. يتطلب النحاس عالي النقاء، الذي يستخدم غالبًا في التطبيقات الكهربائية، ضبطًا دقيقًا للمعلمات وقد يستفيد من أوضاع القطع النبضية حتى عند السماكات الأقل.

حدود سماكة المادة وسبب وجودها

لماذا توجد حدود للسماكة على الإطلاق؟ هناك ثلاثة عوامل مترابطة تحدد ما إذا كان يمكن لليزر قطع سمك معين من المادة بنجاح: قوة الليزر، الخصائص الحرارية للمادة، وخصائص تركيز الشعاع.

توفر القوة الأعلى طاقة أكبر إلى منطقة القطع. وفقًا للبيانات الصناعية، فإن سرعة قطع آلات الليزر ذات القدرة 10 كيلوواط تزيد عن ضعف سرعة الأنظمة ذات 6 كيلوواط عند معالجة الفولاذ المقاوم للصدأ بسماكة 3-10 مم. بالنسبة للفولاذ المقاوم للصدأ بسماكة 20 مم، فإن الأنظمة ذات 12 كيلوواط تقطع أسرع بنسبة 114٪ مقارنةً بالآلات ذات 10 كيلوواط.

لكن القوة وحدها لا تروي القصة بأكملها. فمعامل انعكاس المادة يحدد كمية هذه القوة التي تمتص فعليًا. ويؤثر التوصيل الحراري على سرعة تبديد الحرارة من منطقة القطع. كما أن عمق تركيز الحزمة يحد من العمق الذي يمكن للليزر عنده الحفاظ على شدة القطع.

| نوع المادة | 500 واط كحد أقصى | 1000 واط | 3000W MAX | 6000 واط كحد أقصى | اعتبارات الجودة |

|---|---|---|---|---|---|

| الفولاذ الكربوني | 6 مم | 10 مم | 20mm | 25 مم+ | يتيح الدعم بالأكسجين قطع الأسطح اللامعة؛ والنيتروجين للحصول على حواف خالية من الأكاسيد |

| الفولاذ المقاوم للصدأ | 3 مم | 5mm | 10 مم | 16 ملم | يتطلب قطعًا بجودة عالية وبشكل موثوق به أقل من 12 مم باستخدام 6 كيلوواط؛ ويُحتاج إلى النيتروجين للحصول على حواف نظيفة |

| والألمنيوم | 2 مم | 3 مم | 8 مم | 12 ملم | يتطلب حماية ضد الانعكاسات؛ ويجب أن تكون الأسطح نظيفة تمامًا |

| النحاس | 2 مم | 3 مم | 8 مم | 10 مم | أكثر المعادن صعوبة من حيث الانعكاسية؛ وغالبًا ما يكون التشغيل النبضي ضروريًا |

| نحاس | 2 مم | 3 مم | 8 مم | 12 ملم | يمكن أن ينتج محتوى الزنك أبخرة؛ ويُشترط التهوية المناسبة |

يُشترَك بين قصّ الفولاذ المقاوم للصدأ بالليزر ومعالجة الألومنيوم في اعتبار حاسم يتمثل في الفجوة بين السماكة القصوى للقطع وسماكة القطع ذات الجودة. فقد تكون الآلة قادرة تقنيًا على ثقب فولاذ مقاوم للصدأ بسماكة 16 مم، لكن جودة الحافة وسرعة القص والاتساق قد تتراجع بشكل كبير عند تجاوز 12 مم. وعند طلب الأسعار، يجب دائمًا تحديد ما إذا كنت بحاجة إلى السعة القصوى أم إلى عملية قطع تركز على الجودة.

هناك بعض المواد التي لا تناسب القص بالليزر بغض النظر عن القدرة. إذ يطلق الفولاذ المجلفن أبخرة أكسيد الزنك تتطلب تهوية متخصصة. ويمكن لبعض المعادن المطلية أن تنتج غازات سامة. كما أن الصفائح شديدة السماكة—التي تتجاوز 50 مم حتى في الأنظمة عالية القدرة—قد تكون أكثر ملاءمة لطرق القص مثل البلازما أو قطع الماء عالي الضغط، والتي سنستعرضها في القسم التالي.

شرح العملية الكاملة للقص بالليزر

لقد اخترت تقنية الليزر وأكدت أن مادتك مناسبة للعملية. ولكن ما الذي يحدث فعليًا بعد إرسال ملفات التصميم؟ يعامل العديد من العملاء خدمات القطع بالليزر كصندوق أسود — تُدخل الملفات، وتخرج الأجزاء. إن فهم الرحلة من ملف CAD إلى المكون النهائي يساعدك على التواصل بشكل أكثر فعالية مع مصنعي القطع، والتنبؤ بالمشكلات المحتملة، واتخاذ قرارات تصميم تقلل التكلفة ووقت التسليم.

دعونا نستعرض كل مرحلة من مراحل عملية القطع الدقيقة بالليزر.

من ملف التصميم إلى القطعة المقطوعة

يبدأ كل مشروع بملف التصميم الخاص بك. تقبل معظم خدمات القطع بالليزر عدة صيغ، لكن بعضها يعمل بشكل أفضل من غيره من حيث الكفاءة في المعالجة.

- إعداد ملف التصميم وتقديمه: جهّز هندسة الجزء الخاص بك بتنسيق متجه — تعمل ملفات DXF وDWG عالميًا، في حين تحفظ تنسيقات STEP وIGES المعلومات ثلاثية الأبعاد المفيدة للأجزاء التي تتطلب عمليات ثني إضافية. تجنّب إرسال الصور النقطية مثل JPG أو PNG لأنها لا يمكن أن تُعرِّف مسارات قطع دقيقة. شمّل طبقات منفصلة لعمليات مختلفة إذا كان جزؤك يحتاج إلى نقش أو خدش أو قطع كامل.

- مراجعة الملف وتقديم ملاحظات DFM: لا يقوم المصنعون ذوو الخبرة فقط بتشغيل ملفك فورًا. بل يقومون بمراجعة الهندسة للتحقق من القابلية للتصنيع: مثل وجود تفاصيل صغيرة جدًا بالنسبة لسمك المادة، أو ثقوب موضوعة قريبة جدًا من الحواف، أو زوايا داخلية تحتاج إلى تعديل نصف القطر. تلتقط هذه الملاحظات المتعلقة بالتصميم من أجل التصنيع (DFM) المشاكل قبل أن تصبح أخطاء مكلفة على سرير القطع. وفقًا لممارسة الصناعة ، يقلل هذا التعاون المبكر من الأخطاء ويُقصر الوقت الإجمالي للإنتاج.

- اختيار المواد وتأمينها: بمجرد تأكيد الشكل الهندسي، يتم تحديد المادة. ويشمل ذلك ليس فقط نوع المعدن ولكن درجة السبيكة المحددة، وتسامح السُمك، ومتطلبات تشطيب السطح. إما أن تستفيد الورش من المخزون الحالي أو تقوم بطلب مواد لتلبية مواصفاتك. وغالبًا ما يعتمد وقت التسليم على توفر المواد أكثر من الوقت الفعلي للقطع.

- برمجة الجهاز وتحسين المسار: يتم تحويل التصميم المعتمد إلى رمز يمكن للجهاز قراءته. ويقوم المبرمج باختيار معايير القطع — قوة الليزر، وسرعة القطع، وضغط غاز المساعدة، وموضع التركيز — بما يتناسب مع تركيبة المادة والسُمك الخاصة بك. ويؤثر هذا الإجراء مباشرةً على جودة الحافة وكفاءة القطع.

- عملية القطع: تصل أجزاؤك أخيرًا إلى سرير الليزر. يتبع الشعاع المركّز المسارات المبرمجة، حيث يذيب أو يبخر المادة بينما تقوم الغازات المساعدة بإزالة المنطقة المقطوعة. تراقب الأنظمة الحديثة العملية في الوقت الفعلي، وتعديل المعايير إذا ما اكتشفت أي عدم اتساق. قد تحتوي لوحة واحدة على عشرات الأجزاء التي تُقطع في عملية واحدة.

- فحص الجودة: تخضع الأجزاء المكتملة للتحقق من الأبعاد وفقًا للمواصفات الأصلية الخاصة بك. يتم قياس السمات الحرجة باستخدام أدوات معايرة. ويُكتشف الفحص البصري مشكلات جودة الحواف، أو العلامات السطحية، أو القطع غير المكتملة التي قد تؤثر على وظيفة الجزء.

- العمليات الثانوية والتغليف: يتطلب العديد من الأجزاء المقطوعة بالليزر معالجة إضافية — مثل إزالة الحواف الحادة، أو تشكيل الخيوط في الثقوب، أو تطبيق تشطيبات واقية. ثم تنظف الأجزاء، وتُعبأ لمنع التلف أثناء الشحن، وتُوثق لتتبعها.

فهم الترتيب الأمثل (Nesting) وتحسين المواد

تستحق مرحلة واحدة اهتمامًا خاصًا لأنها تؤثر بشكل كبير على التكلفة والاستدامة معًا: تحسين الترتيب (nesting optimization).

عندما يستلم المُصنّع أجزاء متعددة — أو نسخًا متعددة من الجزء نفسه — فإنه لا يقوم بقطعها واحدة تلو الأخرى في وسط صفائح فردية. بل تقوم برامج متخصصة بترتيب جميع الأجزاء على الصفائح المشتركة كقطع الأحجية، بحيث تقلل المساحة بين المكونات إلى الحد الأدنى وتعظّم عدد الأجزاء المستخرجة من كل صفيحة.

هذه العملية مهمة لأنك عادةً تدفع مقابل المادة حسب الصفيحة وليس حسب مساحة الجزء الفردي. يمكن أن يعني الترتيب الفعال الفرق بين الحاجة إلى أربع صفائح أو خمس صفائح لنفس كمية الطلبية. وفي خدمات قطع الأنابيب بالليزر التي تعالج مواد أسطوانية، يتم تطبيق تحسين مشابه يُرتّب الأجزاء على طول الأنبوب لتقليل الهدر.

يأخذ التبادل الذكي في الاعتبار أيضًا كفاءة مسار القطع. فالقطع المُرتَّبة بحيث تشترك في خطوط قطع مشتركة تقلل من إجمالي وقت القطع. ويحسب البرنامج تسلسلات مثالية تقلل من حركة الرأس بين عمليات القطع، مما يقلل وقت الإنتاج دون المساس بدقة قطع الليزر.

نقاط الفحص التي تضمن الدقة

يتم ضبط الجودة في تصنيع الليزر على مراحل متعددة، وليس فقط في النهاية. ومعرفة هذه النقاط تساعدك على تحديد مستوى الفحص المناسب لتطبيقك.

التحقق قبل الإنتاج يؤكد توافق شهادات المواد مع المواصفات قبل بدء عملية القطع. وهذا أمر مهم خاصةً في التطبيقات الخاصة بالصناعات الجوية أو الطبية أو المعتمدة، حيث تكون إمكانية تتبع المواد إلزامية.

مراقبة أثناء العملية تستخدم أجهزة الاستشعار لمراقبة اتساق القطع في الوقت الفعلي. وتتمكن الأنظمة الحديثة من اكتشاف توليد البلازما، والانعكاس الخلفي، واكتمال الثقب — وتحتفظ تلقائيًا إذا خرجت المعايير عن النطاقات المقبولة.

فحص ما بعد القطع يتحقق من الدقة الأبعادية وجودة الحافة. حيث يتم فحص القطعة الأولى—عن طريق قياس دقيق للقطعة الأولى من كل إعداد—لاكتشاف أخطاء البرمجة قبل انتشارها خلال دفعة الإنتاج بأكملها.

تختلف أوقات التسليم للقطع المقطوعة بالليزر بشكل كبير بناءً على التعقيد، وتوفر المواد، ومتطلبات العمليات الثانوية. قد تُشحن القطع البسيطة من مواد متوفرة خلال يومين إلى ثلاثة أيام عمل. أما المشاريع المعقدة التي تتطلب تكراراً في تصميم التصنيع (DFM)، أو توفير مواد خاصة، أو عمليات ثانوية متعددة فقد تمتد إلى أسبوعين أو ثلاثة أسابيع. عندما يكون وقت التسليم حرجًا، يجب توضيح الموعد النهائي مبكرًا—فإن العديد من الورش تقدم معالجة عاجلة للمشاريع ذات الأولوية الزمنية.

بعد أن أصبحت العملية الكاملة واضحة الآن، قد تتساءل كيف يقارن القطع بالليزر بالطرق البديلة. متى يكون القطع بالبلازما أو الماء أو القطع الميكانيكي أكثر منطقية؟ دعنا نقارن بين الخيارات.

مقارنة القطع بالليزر بالطرق البديلة

ها هي حقيقة لا يفصح عنها معظم المصنّعين مبدئيًا: القطع بالليزر ليس دائمًا الخيار الأفضل. يبدو ذلك مفاجئًا قادمًا من مقال عن خدمات قطع المعادن بالليزر، أليس كذلك؟ ولكن فهم اللحظات التي تتفوق فيها طرق القطع البديلة على تقنية الليزر يساعدك في اتخاذ قرارات أكثر ذكاءً — وتحقيق نتائج أفضل في النهاية لمشروعك الخاص.

هناك أربع خدمات رئيسية لقطع المعادن تنافس بعضها للحصول على عملك: قطع الليزر، والقطع بتيار الماء (الواترجيت)، والقطع بالبلازما، وتقنيات التآكل الكهربائي (EDM). وقد استحوذ كل نوع من هذه التقنيات على مجالات متخصصة يتفوق فيها. دعونا نقارن بينها بشكل صادق.

القطع بالليزر مقابل طرق الواترجيت والبلازما

قطع الليزر يوفر القطع بالليزر الدقة والسرعة عند التعامل مع المعادن ذات السُمك الرقيق والمتوسط. وتُنتج الحزمة المركّزة حوافًا نظيفة مع أقل قدر ممكن من الاستهلاك (kerf) — وغالبًا ما لا تتطلب إنهاءً ثانويًا. وتتفوق أنظمة القطع بالليزر باستخدام التحكم العددي (CNC) في إنتاج الأنماط المعقدة، والأحجام الضيقة، ودورات الإنتاج الكبيرة حيث تكون الثباتية مهمة.

لكن ماذا يحدث عندما تكون المادة بسماكة ستة بوصات؟ أو عندما يؤدي تشوه الحرارة إلى تلف القطعة؟

قص الماء النفاث يستخدم تيار الماء عالي الضغط ممزوجًا بجزيئات كاشطة لقطع أي مادة تقريبًا — بما في ذلك المعادن بسماكة تصل إلى 24 بوصة للقطع الخشنة. وبما أن قطع الليزر المائي عملية باردة، فإنه لا يُنتج أي منطقة متأثرة بالحرارة (HAZ). وهذا أمر بالغ الأهمية لمكونات الطيران، والسبائك الخاصة، أو أي تطبيق يمكن أن تُضعف فيه الإجهادات الحرارية سلامة المادة.

ما العيب المرتبط بذلك؟ إن القطع بالليزر المائي أبطأ من الليزر أو البلازما. كما أنه يُنتج فوضى أكبر بسبب المزيج الكاشط، ويتطلب صيانة أكثر. ومع ذلك، عندما تكون الدقة والحفاظ على المادة أولويتين، غالبًا ما يكون القطع بالليزر المائي هو الخيار الأفضل.

قطع البلازما يستخدم غازًا كهربائيًا مؤينًا لتوليد حرارة شديدة—مما يسمح بقطع الفولاذ السميك بسرعة واقتصادية. إذا كنت تبحث عن "قطع بلازما قريب مني" لأعمال الهياكل الفولاذية الثقيلة، فإن القطع بالبلازما هو الخيار المناسب. فهو يتعامل مع المواد الأثقل مقارنةً بالليزر ويكلف أقل لكل قطع، خاصة عند الكميات العالية.

ومع ذلك، يؤدي البلازما إلى إدخال كمية كبيرة من الحرارة في المادة، مما قد يتسبب في تشوه الصفائح الرقيقة. أقل جودة من الليزر أو القطع بالماء ، وغالبًا ما يتطلب تنظيفًا إضافيًا. بالنسبة للأجزاء الدقيقة أو المواد الحساسة للحرارة، لا يكون القطع بالبلازما كافيًا.

متى تكون طرق القطع البديلة أكثر منطقية

دعنا نوضح بشكل مباشر الحالات التي لا يكون فيها قطع الليزر خيارك الأفضل:

- المواد السميكة جدًا (أكثر من 25 مم): يُمكن للبلازما أو القطع بالماء التعامل مع الصفائح السميكة بكفاءة أكبر مقارنةً بمعظم أنظمة القاطعات الآلية التي تستخدم تقنية الليزر

- التطبيقات الحساسة للحرارة: تستفيد سبائك الطيران والصلب المقوى أو المواد المعرضة للتشوه الحراري من عملية القطع الباردة باستخدام تيار الماء

- المعادن العاكسة عند سماكات شديدة: بينما تعالج أشعة الليزر الليفية الألومنيوم بشكل جيد، قد تُعالج النحاس أو البراص ذو السماكة الكبيرة بشكل أفضل باستخدام قطع الماء عالي الضغط

- الميزات الدقيقة فائقة الدقة: يحقق التآكل الكهربائي تسامحات تصل إلى ±0.001 بوصة على المواد الموصلة — وهي أكثر دقة من معظم أنظمة الليزر

- مشاريع الفولاذ السميك محدودة الميزانية: عندما لا يكون قطع المعادن بالليزر فعالاً من حيث التكلفة، فإن قطع البلازما يوفر نتائج أسرع بتكلفة أقل لخدمات قطع الفولاذ الهيكلي

تصنيع الكهرباء المنبعثة (EDM) يستحق الذكر في التطبيقات الخاصة. يستخدم التآكل الكهربائي تفريغًا كهربائيًا لتآكل المواد الموصلة بدقة شديدة. وهو أبطأ من الطرق الأخرى — غالبًا ما يكون الأبطأ بين جميع الطرق الأربع — لكنه ينتج تشطيبًا استثنائيًا للحواف على المواد التي تصل سماكتها إلى 12 بوصة . بالنسبة للهندسات المعقدة التي تتطلب تشطيبات حواف معينة، يظل التآكل الكهربائي ذا قيمة على الرغم من قيوده في السرعة.

اختيار التقنية المناسبة لمشروعك

إذًا كيف تتخذ القرار؟ ضع في اعتبارك هذه العوامل الستة:

- نوع المادة: أي معدن تقوم بقطعه؟ المواد الموصلة تعمل فقط مع التآكل الكهربائي. المعادن العاكسة تتطلب ليزر ألياف أو قطع الماء عالي الضغط. والمواد غير المعدنية تحتاج ليزر CO2 أو قطع الماء عالي الضغط.

- متطلبات السُمك: تُفضَّل الألواح الرقيقة إلى المتوسطة للقطع بالليزر. تشير الصفائح السميكة إلى البلازما أو القطع بالماء.

- احتياجات الدقة: التقنيات التي تتطلب تسامحات أقل من ±0.005" تحتاج عادةً إلى الليزر أو التآكل الكهربائي (EDM). التقنيات الهيكلية تسمح باستخدام البلازما.

- توقعات جودة الحواف: الحواف المطلوبة للعرض تتطلب الليزر أو القطع بالماء. يمكن للأجزاء الهيكلية المخفية أن تتحمل تشطيب البلازما الأقل دقة.

- مخاوف المنطقة المتأثرة بالحرارة: أي حساسية للحرارة تستبعد استخدام البلازما وتقيّد استخدام الليزر. يصبح القطع بالماء الخيار الواضح.

- اعتبارات التكلفة: تقدم البلازما أدنى تكلفة لكل قطعة في الفولاذ السميك. يوازن الليزر بين السرعة والدقة من حيث التكلفة. ويتمتع كل من القطع بالماء والتآكل الكهربائي (EDM) بأسعار أعلى.

| عامل | قطع الليزر | قص الماء النفاث | قطع البلازما | الـ EDM |

|---|---|---|---|---|

| التحمل الدقيق | ±0.003" إلى ±0.005" | ±0.003" إلى ±0.005" | ±0.015" إلى ±0.030" | ±0.001" إلى ±0.002" |

| التوافق المادي | معظم المعادن؛ غير المعادن محدودة | أي مادة | المعادن الموصلة فقط | المواد الموصلة فقط |

| نطاق السمك النموذجي | حتى 25 مم (معدنية) | حتى 24 بوصة (قطع تقريبي) | حتى 50 مم فأكثر | حتى 12 بوصة |

| جودة الحافة | ممتاز؛ تشطيب ضئيل جدًا | تشطيب ناعم، بلمسة حريرية | جيد؛ قد يحتاج إلى تنظيف | ناعم جدًا؛ يتطلب تشطيبًا بسيطًا |

| المنطقة المتأثرة بالحرارة | صغير ولكنه موجود | لا شيء (عملية باردة) | ملحوظ | صغير جدًا |

| سرعة القطع | سريع على المواد الرقيقة | أبطأ | سريع جدًا على الفولاذ السميك | الأبطأ |

| التكلفة النسبية | معتدلة | أعلى | أدنى | أعلى |

| أفضل التطبيقات | صفائح معدنية، أجزاء دقيقة، إنتاج بكميات كبيرة | المواد السميكة، السبائك الحساسة للحرارة | الفولاذ الهيكلي، الصفائح السميكة | الدقة الدقيقة جدًا، الأشكال المعقدة |

الإجابة الصادقة على سؤال "ما هو الأفضل؟" هي: تعتمد تمامًا على متطلبات مشروعك. فقد يوصي مصنع يقدم خدمات قطع الصلب بالبلازما لألواحك الهيكلية بسمك 2 بوصة، بينما يوجهك نحو قطع الليزر باستخدام الحاسب العددي للأغلفة الرقيقة من الألومنيوم. غالبًا ما تدل هذه المرونة في النهج — مطابقة التكنولوجيا مع التطبيق — على شريك ذي خبرة.

عندما تفهم هذه المقايضات، تصبح المحادثات مع ورش التصنيع أكثر إنتاجية. يمكنك طرح أسئلة مستنيرة، وتقييم التوصيات بشكل نقدي، والتأكد من أن أجزائك تُعالج بالمعدات المناسبة. والآن دعونا نفحص كيف تؤثر اختياراتك التصميمية مباشرةً على التكلفة وجودة النتائج.

أفضل ممارسات التصميم لأجزاء القطع الليزري

لقد اخترت تقنية القطع المناسبة لمادتك. والآن حان الوقت لخطوة تُميز المشاريع السلسة عن التأخيرات المحبطة: إعداد ملفات التصميم الخاصة بك بشكل صحيح. فهندستك التي تُرسلها تحدد بشكل مباشر ما إذا كانت أجزاؤك ستقَطع بسلاسة، وتتداخل بدقة، وتصل في الوقت المحدد — أم أنها سترتد للتعديلات التي تستهلك من وقتك.

الفهم لماذا وجود قواعد تصميم معينة يساعدك على اتخاذ قرارات مدروسة بدلاً من اتباع المواصفات بشكل عمياء. دعونا نستعرض الإرشادات التي تُحدث فرقًا حقيقيًا في نجاح قص الصفائح المعدنية بالليزر.

قواعد التصميم التي تقلل التكلفة وتحسّن الجودة

تنبع كل قاعدة تصميم في القص بالليزر من قيود فيزيائية: قطر الشعاع، وسلوك المادة تحت الحرارة، والمتانة الهيكلية للجزء النهائي. وعندما تفهم هذه العلاقات، يمكنك دفع الحدود بذكاء بدلاً من التصرف بحذر مفرط أو المجازفة بالفشل.

- الحجم الأدنى للميزة: لا ينبغي أن يكون أي شكل هندسي داخلي أصغر من 0.015 بوصة (0.38 مم)، وفقًا لـ معايير الصناعة . لماذا؟ شعاع الليزر له قطر فيزيائي، ولا يمكن للسمات الأصغر من هذه العتبة الحفاظ على الدقة البعدية. بالنسبة لتطبيقات قطع الصفائح المعدنية بالليزر، فإن الحد العملي الأدنى يكون عادةً 50٪ من سمك المواد — أي أن الصفيحة بسماكة 2 مم تتطلب ثقوبًا لا تقل عن 1 مم في القطر.

- المسافة بين الثقب والحافة: ضع الثقوب على بعد لا يقل عن سماكة مادة واحدة من الحواف. يؤدي التثبيت الأقرب إلى إضعاف الشبكة المعدنية المتبقية، مما يزيد من خطر التشوه أثناء القطع أو الفشل أثناء استخدام الجزء. بالنسبة لمشروع صفائح معدنية مقطوعة بليزر باستخدام فولاذ بسماكة 3 مم، اجعل الثقوب على بعد لا يقل عن 3 مم عن أي حافة.

- نصف قطر الزاوية الداخلية: الزوايا الداخلية الحادة بزاوية 90 درجة غير ممكنة فيزيائيًا مع قطع الليزر. يُنشئ الشعاع نصف قطر طبيعي يعادل تقريبًا نصف عرض الشق — وعادة ما يتراوح بين 0.05 مم إلى 0.5 مم حسب المادة والطاقة. صمم الزوايا الداخلية بنصف قطر صريح يطابق هذا الحد الطبيعي أو يتجاوزه لتجنب تركيزات الإجهاد.

- تصميم الوصلات (Tab) والفتحات (Slot): عند تصميم الأجزاء المتشابكة، اجعل عروض اللسان أضيق قليلاً من الفتحات لمراعاة عرض القطع (kerf). إحدى الطرق الشائعة: تصميم اللسان بحجم أقل بمقدار 0.1 مم إلى 0.2 مم. هذا يُنتج تركيبة ضغط محكمة دون الحاجة إلى قوة قد تُتلف المواد الرقيقة.

- الحد الأدنى لعرض القطع: يجب أن تكون الفتحات والقطع الضيقة بعرض لا يقل عن سمك المادة. فالأقطاب الأضيق تُحبس الحرارة، ما قد يؤدي إلى لحام مكان القطع أو تشويه المادة المجاورة.

| ميزة التصميم | الحد الأدنى الموصى به | لماذا يهم ذلك؟ |

|---|---|---|

| الشكل الهندسي الداخلي | ≥0.015" (0.38 مم) كقيمة مطلقة؛ ≥50% من سمك المادة | قطر الحزمة يحدد الدقة القصوى للعناصر الصغيرة |

| المسافة من الثقب إلى الحافة | ≥ مرة واحدة من سمك المادة | يمنع تشوه الحافة وضعف البنية |

| نصف قطر الزاوية الداخلية | ≥0.5x عرض الشق (عادةً 0.05-0.5 مم) | يُزيل تركيزات الإجهاد؛ ويتماشى مع هندسة العارضة الطبيعية |

| عرض اللسان للفر Slots | عرض الفتحة ناقص 0.1-0.2 مم | يعوّض عرض الشق لإنشاء تداخل مناسب |

| الحد الأدنى لعرض الفتحة/القطع | ≥ مرة واحدة من سمك المادة | يمنع تراكم الحرارة واللحام المتكرر المحتمل لحواف القطع |

| ارتفاع النص/الأحرف | ≥3 مم للقطع الكامل؛ ≥1 مم للنقش | يحافظ على وضوح المقروئية والمتانة الهيكلية لأشكال الأحرف |

الأخطاء الشائعة التي تزيد من مدة التسليم

بعض أخطاء التصميم تتسبب في رفض الملفات فورًا. بينما تمر أخطاء أخرى من المراجعة الأولية لتتسبب لاحقًا في مشكلات أثناء القطع. ومعرفة هذه المزالق تساعدك على تجنب المراسلات المتكررة التي تؤدي إلى تأخير الإنتاج.

- المسارات المفتوحة: إذا لم تشكل مسارات المتجهات الخاصة بك أشكالاً مغلقة، فلن يتمكن الليزر من تحديد ما هو داخل الشكل مقابل الخارج. وكما توصي إرشادات التصميم، قم بمراجعة ملفك في وضع الخطوط المحيطة للكشف عن الفجوات حيث لا تتصل الخطوط تمامًا. فحتى فجوة بحجم 0.01 مم تُنشئ حدًا مفتوحًا.

- الخطوط المكررة أو المتداخلة: عندما يصادف الليزر نفس المسار مرتين، فإنه يقطع هذا الخط مرتين — مما قد يؤدي إلى حرق المادة المجاورة أو ترك علامات غير مرغوب فيها. نظّف ملفك عن طريق تحديد جميع الأشكال الهندسية واستخدام وظيفة الدمج أو اللحام في برنامج التصميم بمساعدة الحاسوب (CAD) الخاص بك.

- التعويض المسبق عن عرض قطع الليزر: إليك أمرًا غير بديهي. يحاول العديد من المصممين تعديل أبعادهم لمراعاة المادة التي تزيلها الليزر. لا تفعل ذلك. تقوم خدمات قطع الصفائح المعدنية بالليزر باحترافية بتطبيق تعويض القطع تلقائيًا أثناء البرمجة. إذا قمت بالفعل بتعديل ملفك، فستكون أجزاؤك أكبر أو أصغر من الحجم المطلوب.

- النص غير محول إلى مخططات: الخطوط في ملفات CAD لا تُنقل بشكل موثوق بين الأنظمة. إذا قدمت ملفًا يحتوي على نصوص مباشرة، فقد يستبدل برنامج الشركة المصنعة خطًا مختلفًا — أو لا يستطيع قراءته على الإطلاق. يجب دائمًا تحويل النصوص إلى مسارات أو حدود قبل التقديم.

- هندسة عائمة: الأحرف مثل "O" و"A" و"R" تحتوي على أشكال داخلية ستسقط عند القص ما لم تكن متصلة بجسور. ينطبق هذا الأسلوب الشبيه بالقالب (stencil) على أي تصميم يحتوي على فتحات داخل أشكال أخرى. بدون جسور، ستفقد هذه القطع الوسطى أثناء القص.

- ملفات مهيأة مسبقًا للطلبات الكبيرة: قد يبدو تحميل ملف يحتوي على نسخ متعددة من نفس القطعة أمرًا فعالًا، لكنه في الواقع يحد من عملية التحسين. قم بإرسال ملفات تحتوي على قطعة واحدة فقط وحدد الكمية بشكل منفصل — فهذا يسمح لبرنامج التقطيع لدى المُصنّع بترتيب القطع بكفاءة أكبر عبر الألواح.

تحسين تصميمك لتحقيق النجاح في القص بالليزر

إلى جانب تجنب الأخطاء، هناك العديد من الخيارات الاستباقية التي تحسن النتائج عند قص الصفائح الفولاذية أو المعادن الأخرى بالليزر.

اختيار تنسيق الملف مهم. تحدد التنسيقات المتجهة (Vector) الشكل الهندسي رياضيًا، مما يتيح التوسيع اللامحدود دون فقدان الجودة. يظل تنسيق DXF هو المعيار العالمي للقص بالليزر للصفائح الفولاذية والمواد الأخرى. كما يعمل تنسيق DWG بنفس الكفاءة. بالنسبة للقطع التي تتطلب ثنيًا، فإن ملفات STEP أو IGES تحفظ المعلومات ثلاثية الأبعاد التي تساعد المصنعين في تخطيط عمليات التشكيل.

تجنب تمامًا تنسيقات البت ماب — مثل JPG و PNG و BMP. لا يمكن للملفات القائمة على البكسل تحديد مسارات القطع الدقيقة التي يتطلبها قاطع الصفائح المعدنية بالليزر. إذا كان لديك فقط صورة نقطية، فيجب تحويلها إلى كائنات متجهة أولاً باستخدام برامج مثل Inkscape أو وظيفة تتبع الصور في Adobe Illustrator.

- استخدم وحدات البوصة بمقياس 1:1: رغم أن النظام المتري يعمل بشكل جيد، فإن الملفات المعتمدة على البوصة وبالمقاس الفعلي تقلل من أخطاء التحويل والأسئلة المتعلقة بالتفسير.

- ضع كل الهندسة على طبقة واحدة فقط: تُعقّد الطبقات المتعددة عملية المعالجة. قم بتحليل تصميمك ما لم تدل الطبقات المنفصلة على عمليات مختلفة (مثل القطع مقابل النقش).

- أزل الهندسة الإنشائية: احذف أي خطوط مرجعية أو ملاحظات أو هندسة مساعدة لا ينبغي قصها. فالطبقات المخفية قد يتم تصديرها في بعض التنسيقات.

- حدد التحملات حيث تكون حاسمة: إذا كانت هناك أبعاد معينة تتطلب تحكمًا أكثر دقة من القدرة القياسية ±0.005"، فقم بتوثيق ذلك بوضوح في الوثائق المرافقة.

بالنسبة لمعالجة آلة القطع بالليزر باستخدام الحاسب الآلي، فإن هذه الخطوات التحضيرية تؤدي مباشرة إلى تسريع عملية التسعير، وتقليل دورات المراجعة، والتسليم في الوقت المحدد. فقد يتم معالجة ملف جيد الإعداد خلال ساعات؛ في حين قد يُرفض ملف به مشكلات عدة مرات على مدى أيام.

كما أن اختيار المادة يؤثر على القيود التصميمية. فالأسمك القياسية — 1 مم، 1.5 مم، 2 مم، 3 مم — متوفرة بسهولة ومُعايرة مسبقًا على معظم المعدات. ووفقًا لخبراء التصنيع، غالبًا ما تتطلب الأسمك غير القياسية كميات طلب دنيا، وتصدر من مصادر خاصة، وتستغرق أوقات تسليم أطول مما يزيد التكاليف بشكل كبير.

عندما يتبع تصميمك هذه الإرشادات، تكون قد قمت بإزالة أكثر نقاط الاحتكاك شيوعًا من عملية التصنيع. فتُعالج ملفاتك بسرعة أكبر، وتصل عروض الأسعار إليك بشكل أسرع، وتصل القطع مطابقة تمامًا لما نويته. ومع تغطية المبادئ الأساسية للتصميم، دعونا ننظر كيف تستفيد مختلف الصناعات من هذه الإمكانيات في تطبيقات محددة.

تطبيقات الصناعة في قطع المعادن بالليزر

هل تساءلت يومًا عن سبب ظهور خدمات قطع المعادن بالليزر في كل شيء بدءًا من السيارة التي تقودها وصولاً إلى الهاتف الذكي في جيبك؟ إن مزيج هذه التكنولوجيا من الدقة والسرعة والمرونة جعلها لا غنى عنها في جميع قطاعات التصنيع تقريبًا. ولكن كل صناعة تأتي باحتياجات فريدة — تحملات مختلفة، وشهادات متخصصة، ومتطلبات مواد محددة، وأحجام إنتاج مختلفة تمامًا.

دعونا نستعرض كيف يتكيف قطع الليزر الصناعي لتلبية هذه الاحتياجات المتنوعة.

تطبيقات السيارات والنقل

كانت صناعة السيارات من أوائل القطاعات التي اعتمدت قطع الليزر على نطاق واسع. إذ لم تعد الطرق التقليدية مثل الختم والقطع بالقالب قادرة على مجاراة متطلبات الإنتاج الحديث أو استيعاب تعقيد تصاميم المركبات المعاصرة.

اليوم، يقوم جهاز قطع المعادن بالليزر بمعالجة مجموعة مذهلة من مكونات السيارات:

- المكونات الهيكلية والإنشائية: أقواس الهيكل، والأعضاء العرضية، ولوحات التقوية التي تتطلب تحملات متسقة عبر آلاف الوحدات

- لوحات الهيكل والتزيين: مكوّنات الباب، وتعزيزات العمود، وقطع التزيين الزخرفية ذات الحدود المعقدة

- أجزاء التعليق: دعامات الذراع التحكمية، وحوامل النابض، ومكوّنات قضيب التثبيت حيث تؤثر الدقة على أداء المركبة في المناورة

- الأعمال المعدنية الداخلية: إطارات المقاعد، وحوامل لوحة القيادة، وأجهزة تثبيت الكونسول

- مكوّنات نظام العادم: درع العزل الحراري، وحوامل التثبيت، والشفاه التي تتطلب معالجة سبائك محددة

برز التخفيف من الوزن كتطبيق جذاب بشكل خاص. ويُحلّل المصنعون بشكل متزايد الفولاذ التقليدي الثقيل محله الألومنيوم وسبائك الفولاذ عالي القوة لتعزيز كفاءة استهلاك الوقود، وتقليل التكاليف، وتحسين الاستدامة. ويتيح القطع المعدني المخصص بالليزر إمكانية إنشاء أنماط معقدة لتقليل الوزن — مثل هياكل العسل، والفتحات الموضوعة بدقة — مما يقلل من الوزن دون المساس بالمتانة الهيكلية.

تُعد متطلبات الحجم في قطاع السيارات صارمة. قد تتطلب منصة مركبة واحدة ملايين الأقواس المتطابقة سنويًا، مع تحمل أخطاء لا تتجاوز ±0.005 بوصة في كل قطعة، ويحكم شهادة IATF 16949 — وهي المعيار الخاص بجودة صناعة السيارات — مؤهلات الموردين، وتشترط وجود ضوابط عملية موثقة وإمكانية التتبع من المواد الخام إلى القطعة النهائية.

متطلبات الدقة عبر الصناعات

تطبيقات الفضاء الجوي يدفع القاطع الليزري للمعادن بقدراته إلى أقصى حدودها. عندما تقضي المكونات ساعات عرضة لدرجات حرارة عالية جدًا وقوى جوية، فإن كل قطع يُعد أمرًا بالغ الأهمية. قطع التيتانيوم المستخدم في صناعة الطيران والفضاء بالليزر يتطلب تقنيات متخصصة — مثل استخدام غاز الأرجون كغاز واقي بدلًا من النيتروجين، وأوضاع قطع نبضية للتحكم في الحرارة، وتحمّلات غالبًا ما تكون أكثر دقة من ±0.003 بوصة.

وتشمل التطبيقات الشائعة في مجال الطيران والفضاء:

- مكونات سطح الدوارات الخاصة بالطائرات العمودية

- أقواس وتجهيزات الهيكل الهيكلي للهيكل الجوي

- تجهيزات تثبيت المحرك

- عناصر هيكلية داخلية لمقصورة الطائرة

- هياكل شبكة خفيفة الوزن لتحقيق تحسين الوزن

شهادة NADCAP - الاعتمادية الخاصة بجودة صناعة الطيران - تُجري تدقيقًا على كل شيء بدءًا من نقاوة الغازات وصولاً إلى معايرة الآلات وتتبع المواد. وجود حافة زرقاء أو بنفسجية على التيتانيوم؟ هذا يشير إلى الأكسدة وغالبًا ما يعني رفض القطعة تلقائيًا.

تصنيع الإلكترونيات تُقدّم تحديات معاكسة — حيث تكون المكونات صغيرة جدًا بدلًا من أن تكون ضخمة. تمكن دقة أشعة الليزر الليفية الشركات المصنعة من قص لوحات الدوائر المطبوعة (PCBs)، واللوحات الدقيقة المرنة (FPCs)، وأنماط الأغلفة المعقدة مع دقة على مستوى الميكرون .

تشمل التطبيقات الإلكترونية النموذجية:

- أغلفة وتغطيات الحماية من التداخل الكهرومغناطيسي (EMI)

- زعانف مشتتات الحرارة ومكونات إدارة الحرارة

- هيئات الموصلات ولوحات التثبيت

- هيكل الجهاز والأطر الداخلية

- زنبركات التلامس في البطاريات والأسلاك الطرفية

الهندسة المعمارية والإشارات تُعطي التطبيقات الأولوية للجماليات إلى جانب الوظيفة. يقوم قاطع المعادن بالليزر بإنتاج لوحات زخرفية، وواجهات المباني، ولواصق مخصصة، وأعمال معدنية فنية بحواف نظيفة تطلبها عمليات الطلاء بالمسحوق والدهان. ويُستخدم كل من ليزر CO2 وليزر الألياف في هذا السوق — ليزر الألياف للمعادن، وليزر CO2 للمشاريع متعددة المواد التي تجمع بين المعدن وعناصر الأكريليك أو الخشب.

من النماذج الأولية إلى إنتاج الدفعات

تختلف متطلبات القطع المخصص للمعادن بشكل كبير حسب مرحلة الصناعة. قد تحتاج المرحلة الأولى من التطوير إلى خمسة دعامات نموذجية للاختبار. أما زيادة الإنتاج فتتطلب المئات. ويحتاج التصنيع الكامل إلى آلاف القطع شهريًا مع ضمان الثباتية.

تصنيع معدات صناعية يوضح هذا التقدم جيدًا. فقد يبدأ مصنعو الآلات باستخدام دعامات مقطوعة بالليزر كنموذج أولي، ثم يمرون بعدة مراجعات تصميمية، ثم ينتقلون إلى كميات إنتاجية كبيرة — وكل ذلك باستخدام نفس عملية القطع بالليزر ولكن بأولويات تحسين مختلفة في كل مرحلة.

تشمل تطبيقات المعدات الصناعية الرئيسية:

- إطارات الآلات والهياكل السكنية

- مكونات أنظمة النقل

- لوحات الحماية والأغلفة الأمنية

- أغلفة لوحات التحكم

- دعامات تركيب مخصصة ومحولات

التطبيقات الدفاعية والعسكرية تتطلب معدات تعمل بموثوقية في البيئات القاسية. إن المعيار MIL-STD-130 يشترط تعريفاً دائمًا وواضحًا للمعدات — وتُنتج قص الليزر المكونات الموثوقة عالية الجودة التي تستوفي هذه المواصفات.

البحرية وبناء السفن التطبيقات تواجه متطلبات متانة مماثلة. تُنتج آلات القص بالليزر مكونات الهيكل العظمي، وتجهيزات السطح، وأجزاء استبدال مخصصة للصيانة البحرية. وتتيح إمكانية تقنية القص لأجزاء الاستبدال المخصصة للسفن الأقدم إطالة عمر المعدات بطريقة فعالة من حيث التكلفة.

ما الذي يجمع هذه التطبيقات المتنوعة؟ إنها القيمة الأساسية لخدمات قطع المعادن بالليزر: الدقة المستمرة بسرعات إنتاجية، مع المرونة في التعامل مع كل شيء بدءًا من النماذج الأولية الفردية وصولاً إلى عمليات الإنتاج التي تصل إلى مليون وحدة. سواء كنت تبني طائرات أو سيارات أو آلات صناعية، فإن التكنولوجيا تتكيّف مع متطلباتك الخاصة.

إن فهم كيفية استفادة الصناعات المختلفة من هذه الإمكانيات يساعدك على توصيل متطلباتك بشكل أكثر فعالية. ولكن كيف تُترجم كل هذه العوامل — مثل المادة والكمية والدقة والشهادات — إلى أسعار فعلية؟ دعونا نتعرّف على العوامل المؤثرة في تسعير عروض قطع الليزر.

فهم عوامل تسعير قطع الليزر

إليك السؤال الذي يطرحه الجميع في البداية: "كم سيكلف هذا؟" ومع ذلك، نادراً ما تنخفض تكاليف القطع بالليزر إلى تسعير بسيط لكل قدم مربع. لماذا؟ لأن مستطيلاً بسيطاً ودعامة معقدة تُقطع من صفائح مادة متطابقة يمكن أن يكون لهما تكلفتان مختلفتين بشكل كبير. العامل الحقيقي ليس المساحة — بل هو وقت التشغيل الآلي.

إن فهم العوامل التي تؤثر على عرض سعر القطع بالليزر يساعدك على اتخاذ قرارات تصميمية توازن بين الميزانية والأداء. دعونا نفك شفرة الصيغة التسعيرية التي يستخدمها معظم مصنعي القطع.

ما الذي يحدد تكاليف قص الليزر

يحسب تقريباً كل مزوّد الأسعار باستخدام صيغة أساسية:

السعر النهائي = (تكلفة المواد + التكاليف المتغيرة + التكاليف الثابتة) × (1 + هامش الربح)

يستحق كل عنصر فحصاً دقيقاً لأن اختياراتك تؤثر عليه مباشرة.

- نوع المادة والدرجة: تختلف التكلفة الأساسية للمواد الخام بشكل كبير. فالفولاذ الكربوني القياسي أقل تكلفة من الفولاذ المقاوم للصدأ، والذي بدوره أقل تكلفة من الألومنيوم المستخدم في صناعة الطيران أو السبائك الخاصة. يمكن لآلة قطع الليزر المعالجة للصفائح المعدنية معالجة جميع هذه المواد — ولكن اختيارك للمادة يحدد الحد الأدنى للتكلفة قبل بدء أي عملية قطع.

- سمك المادة: غالبًا ما يفاجئ هذا العامل العملاء. وفقًا لـ أدلة تسعير الصناعة ، يمكن أن يؤدي مضاعفة سماكة المادة إلى أكثر من مضاعفة وقت القطع والتكلفة. تتطلب المواد السميكة سرعات قطع أبطأ وقدرة ليزر أعلى واستهلاكًا أكبر للغاز المساعد. إن لوحة فولاذية بسماكة 6 مم لا تكلف ضعف تكلفة لوحة بسماكة 3 مم — فقد تكلف ثلاث مرات أكثر للقطع.

- مسافة القطع وعدد الثقوب: المسافة الخطية الإجمالية التي يقطعها الليزر تحدد مباشرةً وقت تشغيل الجهاز. ولكن إليك عامل تكلفة خفي: في كل مرة يبدأ فيها الليزر بقطعة جديدة، يجب عليه أولًا ثقب المادة. وبالتالي فإن التصميم الذي يحتوي على 100 ثقب صغير يكلف أكثر من قطع واحد كبير يغطي نفس المساحة، بسبب التراكم الزمني لعملية الثقب.

- تعقيد القطعة: التصاميم المعقدة ذات المنحنيات الضيقة والزوايا الحادة تجبر الجهاز على إبطاء السرعة. وتزيد الهندسة المعقدة من وقت القطع وتتطلب تحكمًا أكثر دقة. أما الأشكال الأبسط — حتى لو كانت تغطي نفس المساحة — فتُقطع بسرعة أكبر وتكلف أقل.

- الكمية وتكاليف الإعداد: تفرض معظم الخدمات رسوم إعداد تغطي وقت المشغل لتحميل المواد، وضبط الجهاز، وإعداد ملفك. تُوزع هذه التكاليف الثابتة على جميع الأجزاء في الطلب. النتيجة؟ تنخفض تكلفة السعر لكل جزء بشكل كبير مع زيادة الكمية. ويمكن أن تصل خصومات الكميات الكبيرة إلى 70٪ مقارنةً بالتسعير للجزء الواحد.

- متطلبات التحمل: تحديد التحملات بأضيق من اللازم لوظيفتها يعد سببًا شائعًا لزيادة التكلفة. يتطلب التحمل ±0.002" قطعًا أبطأ وأكثر تحكمًا مقارنة بالتحمّل القياسي ±0.005". حدد التحملات الضيقة فقط عند الحاجة الفعلية لها في تطبيقك.

- العمليات الثانوية: تُفرض رسوم منفصلة على الخدمات الإضافية غير القطع — مثل الثني، والتنصيل، وإدخال العناصر الإنشائية، وإزالة الشوائب، والطلاء البودرة. تتطلب كل عملية إضافية عمالة ومعدات ومعالجة إضافية.

- وقت التسليم: تُفرض أسعار مرتفعة على الطلبات العاجلة. تتطلب الطلبات المستعجلة تعطيل الجدول الزمني، وساعات عمل إضافية، وتأمين مواد بشكل عاجل. وتكون التكاليف أقل مع فترات التسليم القياسية مقارنةً بالتسليم في حالات الطوارئ.

كيف تؤثر اختيارات التصميم على عرض السعر الخاص بك

لديك قدر أكبر من التحكم في تكاليف القطع الليزري المخصص أكثر مما قد تتخيل. يمكن أن تؤدي القرارات الاستراتيجية في التصميم إلى خفض السعر النهائي بشكل كبير دون التضحية بالوظائف.

استخدم أرقى مادة ممكنة. غالبًا ما يُحقق هذا القرار الوحيد أكبر نسبة خفض في التكلفة. إذا أكد التحليل الإنشائي أن الفولاذ بسماكة 2 مم يفي باحتياجاتك، فلا تحدد سماكة 3 مم "فقط للاحتياط". ففرق وقت القطع ينعكس مباشرةً على التوفير.

بسّط الشكل الهندسي قدر الإمكان. هل يمكن تحويل تلك المنحنى الزخرفي إلى خط مستقيم؟ هل يمكن دمج عدة ثقوب صغيرة في فتحات أقل حجمًا أكبر؟ إن تقليل مسافة القطع وعدد الثغور يقلل من وقت تشغيل الجهاز.

نظّف ملفات تصميمك. تتسبب الخطوط المكررة، والكائنات المخفية، والأطر الهندسية في حدوث مشكلات. قد تفرض أنظمة التسعير الآلية رسومًا على كل خط — بما في ذلك النسخ المكررة. ويمكن لمراجعة يدوية اكتشاف هذه المشكلات لكنها تضيف تكلفة العمالة. قدم ملفات نظيفة لتجنب كلا المشكلتين.

اطلب بطريقة استراتيجية. يؤدي تجميع الاحتياجات في طلبيات أكبر وأقل تكرارًا إلى توزيع تكاليف الإعداد على عدد أكبر من القطع. فإذا كنت بحاجة إلى 50 دعامة على مدى ستة أشهر، فإن طلب الدفعة الكاملة دفعة واحدة يُكلِّف أقل من خمس طلبيات منفصلة مكوّنة من 10 قطع كل واحدة.

استفسر عن المواد المتوفرة في المخزون. اختيار المواد التي يمتلكها الصانع بالفعل في مخزونه يلغي رسوم الطلبيات الخاصة ويقلل من مدة التوريد. فالمعدن المقطوع حسب الطلب من المخزون القياسي يتم شحنه أسرع وتكلفته أقل من المصادر المتخصصة.

تقييم مزوّدي الخدمة بما يتجاوز السعر

أفضل سعر لا يعني دائمًا أفضل قيمة. فكّر فيما تقارنه بالفعل:

- ملاحظات على تصميم من أجل التصنيع (DFM): هل يقوم المزوّد بمراجعة تصميمك للتحقق من المشكلات المتعلقة بإمكانية التصنيع؟ اكتشاف مشكلة تصميم مكلفة قبل القطع يوفّر أكثر من الفرق في أقل سعر عرض.

- أنظمة الجودة: تشير إدارة الجودة المعتمدة (مثل ISO 9001، أو IATF 16949 للقطاع automotive) إلى عمليات خاضعة للرقابة ونتائج متسقة. ويمكن أن تتخطى تكاليف إعادة العمل والرفض بسرعة الفروقات الأولية في الأسعار.

- سرعة الاستجابة في التواصل: ما مدى سرعة إجابتهم على الأسئلة؟ يُبقيك مزوّد الخدمة الذي يستجيب خلال ساعات بدلاً من أيام في حالة تقدّم مستمرة لمشروعك.

- قدرات العمليات الثانوية: إذا كانت قطع الغيار الخاصة بك بحاجة إلى ثني أو تشطيب أو تجميع، فإن المزوّد ذو الخدمة الكاملة يلغي مشكلات التنسيق والشحن بين عدة بائعين.

- مساعدة في إعداد الملفات: يفرض بعض المحلات رسومًا إضافية لإصلاح أخطاء الملفات؛ بينما يشمل آخرون تنظيفًا أساسيًا دون تكلفة. إن فهم ما يتضمنه يمنع حدوث رسوم غير متوقعة.

تتراوح معدلات التشغيل بالساعة للآلات عادةً بين 60 و120 دولارًا حسب قدرة المعدات والموقع. لكن معدل الساعة وحده لا يحدد القيمة — فقد تؤدي آلة أكثر تكلفة تقطع بسرعة مضاعفة إلى تقليل تكلفة القطعة الواحدة مقارنةً بعملية منخفضة التكلفة.

عند تقييم عرض الأسعار الخاص بقص الليزر، انظر إلى ما هو أبعد من السطر الأخير. افهم عوامل التكلفة التي تنطبق على مشروعك، وفكّر في كيفية تأثير خيارات التصميم على التسعير، وقيّم القيمة الإجمالية التي يقدمها كل مزوّد. يؤدي هذا النهج المستنير إلى نتائج أفضل من مجرد اختيار الرقم الأدنى.

ما بعد القطع والخدمات التصنيعية الكاملة

لقد خرجت قطعك المقطوعة بالليزر للتو من الجهاز. ما التالي؟ بالنسبة لمعظم المشاريع، فإن القطع هو فقط البداية. نادرًا ما تكون الملامح المستوية الناتجة عن خدمة قطع الفولاذ بالليزر تعمل كمنتجات نهائية — فهي تحتاج إلى تشكيل، وتثبيت، وتشطيب، وغالبًا التجميع قبل أن تكون جاهزة للتثبيت أو الشحن.

إن فهم كيفية اندماج قطع الليزر مع العمليات اللاحقة يساعدك على تخطيط مشاريعك بشكل أكثر فعالية، وتقليل أوقات التسليم، وتجنب المشكلات التنسيقية الناتجة عن التعامل مع عدة موردين. دعونا نستعرض ما يحدث بعد توقف الليزر عن الإطلاق.

العمليات الثانوية التي تُكمل قطعك

تخيل تصميم دعامة يتم تركيبها باستخدام براغي، وتتصل بلوحة مشكلة، وتستقبل إدخالات مترابطة. يقوم الليزر بقطع الشكل المسطح — ولكن هذا يمثل حوالي 30٪ فقط من إجمالي العمل التصنيعي. تقوم العمليات الثانوية بتحويل القطع المسطحة إلى مكونات وظيفية.

من بين العمليات الشائعة بعد القطع:

- الثني والتشكيل: تحوّل آلات الثني القطع المسطحة المقطوعة بالليزر إلى أشكال ثلاثية الأبعاد. وتوجه خطوط الثني، التي تُنقش أثناء عملية القص، وضع القطع بدقة. ووفقًا للممارسة الصناعية، غالبًا ما يدمج المصنعون قطع الليزر مع خدمات التشكيل، باستخدام برنامج RADAN للترتيب الأمثل لزيادة الكفاءة قبل انتقال الأجزاء إلى عمليات الثني.

- التثبيط: بينما يقوم قطع الليزر بإنشاء ثقوب توجيهية، فإن تثبيت الخيوط في هذه الثقوب يتطلب عملية تنصيت منفصلة. يجب أن تستورد ملفات التصميم قطر الثقب التوجيهي فقط - فإذا تم تضمين هندسة الخيط في ملف DXF، فلن يتبقى معدن كافٍ لتسمح بعملية التنصيت.

- إدخال العناصر الميكانيكية: تُضغط صواميل PEM والمسافات البينية والأعمدة والربطات المثبتة داخل الثقوب المقطوعة بالليزر. ويضمن تحديد مقاس الثقوب بشكل دقيق أثناء مرحلة القص تركيبًا موثوقًا دون تشويه للمعدن.

- التخفيف (Countersinking) والحفر الاستقرائي (counterboring): تتطلب المثبتات المثبتة على السطح ثقوبًا غاطسة لا يمكن لإنتاج قطع الليزر وحده إنجازها. وتُنشأ هذه المعالم بواسطة التشغيل باستخدام الحاسب الآلي (CNC) أو أدوات متخصصة في التخفيف بعد الانتهاء من القص.

- إزالة الحواف الحادة: على الرغم من أن حواف الليزر تكون عادةً أكثر نظافة مقارنة بالبلازما أو القص، فإن بعض التطبيقات - خاصة تلك التي تتضمن تلامس اليد - تتطلب تليين الحواف. وتُستخدم عمليات التدحرج أو التشطيب الاهتزازي أو إزالة الحدبات يدويًا لإزالة أي حدة متبقية.

- التلحيم: تُستخدم لحامات MIG وTIG والنقطة لتوصيل المكونات المقطوعة بالليزر في تجميعات. وتنتج الحواف النظيفة للليزر جودة لحام أفضل مقارنة بالأجزاء المقطوعة ميكانيكيًا.

- عمليات الطحن والخراطة: تتطلب السمات الدقيقة التي تتجاوز قدرات الليزر - مثل الثقوب ذات التحمل الضيق، والأسطح المشغّلة، والهندسات ثلاثية الأبعاد المعقدة - تشغيلاً إضافيًا باستخدام ماكينات CNC.

عندما تعمل قدرات الليزر وCNC معًا، يمكن للمصنّعين إنتاج أجزاء لا يمكن لأي من التقنيتين إنشاءها بمفردها. ويُوسّع هذا التكامل بين عمليات الليزر وCNC من حدود الممكن مع الحفاظ على مزايا السرعة في قطع الليزر بالنسبة للسمات المناسبة.

خيارات التشطيب للحصول على نتائج احترافية

نادرًا ما يُستخدم المعدن الخام مباشرةً في الخدمة. فالتعرض للبيئة والمتطلبات الجمالية والمواصفات الوظيفية تتطلب عادةً تشطيبات واقية أو زخرفية. إن فهم خياراتك يساعدك على تحديد المعالجة المناسبة لتطبيقك.

- طلاء البودرة: هذا التشطيب المتعدد الاستخدامات يوفر هيكلًا خارجيًا قويًا ومتينًا بأي لون تقريبًا، أو ملمس، أو تأثير معدني. ويتم تطبيق مسحوق الطلاء كهربائيًا ثم يُصلب بالحرارة، مما يُنتج تشطيبًا أكثر مقاومة للتآكل من الدهان التقليدي. يعمل طلاء المسحوق بشكل ممتاز على أجزاء الفولاذ والألومنيوم المقطوعة بالليزر.

- التشطيب بالأكسدة: فعّال بشكل خاص مع الألومنيوم، حيث يُقوي الأنودة الطبقة الأكسيدية الطبيعية التي تحمي من التآكل. كما تتيح هذه العملية الصبغ، ما يسمح بتشطيبات ملونة تخترق السطح بدلًا من الاستقرار فوقه. وتتحسن مقاومة الأشعة فوق البنفسجية بشكل كبير مقارنة بالأسطح المطلية.

- تغطية المعادن: توفر خيارات الطلاء بالزنك والنيكل والكروم وغيرها مقاومة للتآكل، ومقاومة للتآكل الميكانيكي، أو تأثيرات جمالية محددة. ويظل التغليف بالزنك - من خلال عملية الغمس الساخن أو التغليف الكهربائي - شائعًا بشكل خاص في منتجات الصلب المعرّضة للعوامل الجوية.

- الانفجار بالخرز: يؤدي هذا العملية الخشنة إلى إنشاء نسيج سطحي غير لامع ومتماسك مع إزالة العيوب البسيطة. كما تعد عملية قذف الكرات السطح استعدادًا للطلاء اللاحق أو لتوفير التشطيب النهائي في التطبيقات التي يُفضل فيها المظهر الحريري.

- التسود الحار: يعمل علاج الأكسيد الأسود على تثبيت أسطح السبائك القائمة على الحديد، مما يمنع الصدأ ويمنحها مظهرًا أسود غير لامع مميز. وغالبًا ما تُطبَّق هذه الطبقة النهائية على قطع السيارات والأدوات والأسلحة النارية.

- التلميع: بالنسبة لقطع الفولاذ المقاوم للصدأ أو النحاس أو المطلية بالكروم، تُستخدم عملية التنظيف بالفرك المتحكم فيه لإزالة الخدوش البسيطة والوصول إلى تشطيبات عاكسة أو مشطوفة. ولا يتطلب ذلك أي طلاء إضافي للمواد التي تتمتع بمقاومة فطرية للتآكل.

يوجد لكل خيار من خيارات التشطيب متطلبات تحضير محددة. يتطلب الطلاء بالمسحوق أسطحًا نظيفة وخالية من الزيوت. ويستدعي التأكسد الحاجة إلى مواصفات سبيكة دقيقة. أما الطلاء فيحتاج إلى تنشيط السطح بشكل مناسب. إن الإفصاح المبكر عن متطلبات التشطيب يساعد ورش التصنيع على تحسين عمليات القطع بالليزر والتحضير وفقًا لذلك.

تبسيط سير عمل التصنيع

هنا تصبح عملية اختيار الموردين ذات طابع استراتيجي. يمكنك شراء قطع الليزر من ورشة واحدة، وإرسال الأجزاء إلى أخرى للثني، ثم شحنها إلى جهة ثالثة للتشطيب، ومن ثم تنسيق عملية التجميع بنفسك. أو يمكنك التعامل مع مورد متكامل يقوم بتنفيذ كامل سير العمل ضمن مكان واحد.

مزايا الدمج مقنعة:

- انخفاض وقت الإنجاز: لا تنتظر الأجزاء الشحن بين العمليات المختلفة. ووفقًا للخبرة الصناعية، فإن جمع عمليات التصنيع والتجميع تحت سقف واحد يحقق كفاءة لا يمكن مقارنتها.

- تكاليف لوجستية أقل: عدد أقل من الشحنات يعني تقليل رسوم النقل والنفايات الناتجة عن التغليف.

- تواصل أفضل: نقطة اتصال واحدة تقوم بتنسيق جميع العمليات، مما يلغي لعبة التحدث عبر سلسلة من البائعين المتعددين.

- مراقبة الجودة المتكاملة: يمكن تتبع المشكلات التي تُكتشف أثناء العمليات الثانوية وتصحيحها دون إلقاء اللوم بين الموردين.

- اقتصاديات الحجم: عادةً ما يؤدي توحيد القوة الشرائية إلى أسعار أفضل للمواد يتم تمريرها للعملاء.

بالنسبة لخدمات القطع بالليزر الدقيقة في التطبيقات الخاصة بالسيارات، تصبح القدرات المتكاملة أكثر أهمية. غالبًا ما تتطلب مكونات الهيكل والإطارات الخاصة بالنظام العلوي وأجزاء الهيكلية عمليات معتمدة في كل مرحلة — القص، والتشكيل، واللحام، والتشطيب. تُظهر الشركات المصنعة الحاصلة على شهادة IATF 16949 مثل شاويي (نينغبو) تقنية المعادن كيف تُكمل دعم DFM الشامل وقدرات النمذجة السريعة خدمات القطع الدقيقة. ونموذجهم الأولي السريع الذي يستغرق 5 أيام وتقديم عروض الأسعار خلال 12 ساعة يُجسّد الاستجابة التي تمكّنها العمليات المبسطة.

عند تقييم خدمات القطع بالليزر باستخدام الحاسب الآلي أو خدمات قطع الأنابيب بالليزر، اسأل عن القدرات المتكاملة. هل يمكنهم التعامل مع الثني الذي تتطلبه أجزاؤك؟ هل يقدمون تشطيبات داخلية؟ هل يمكنهم إجراء التجميع والاختبار؟ الإجابات تُظهر ما إذا كنت تحصل على مورد قطع فقط أم شريك تصنيع كامل.

بالنسبة لأحجام الإنتاج التي تتراوح من النماذج الأولية إلى الإنتاج الضخم، فإن العمل مع مزودين يسيطرون على سير العمل بأكمله يلغي عبء التنسيق الذي يبطئ المشاريع ويزيد من مخاطر الجودة. قد تستغرق عملية القطع بضع ساعات — ولكن التنسيق بين ثلاثة موردين مختلفين قد يستغرق أسابيع ويؤثر على جدولك الزمني.

مع وضع خدمات القطع بالليزر للمعادن في هذا السياق الأوسع للتصنيع، تكون مستعدًا لتقييم الشركاء المحتملين بشكل أكثر استراتيجية. ما الذي يجب أن تبحث عنه عند اختيار مزود الخدمة؟ دعونا نستعرض المعايير التي تميز الشركاء المتميزين عن أولئك الذين يوفرون خدمة كافية فقط.

اختيار الشريك المناسب لقطع المعادن بالليزر

لقد استعرضت التكنولوجيا، وفهمت العملية، وحددت كيف تناسب قص الليزر متطلبات مشروعك. والآن حان القرار الذي يحدد ما إذا كانت تجربتك ستكون سلسة أم محبطة: اختيار مزود الخدمة المناسب. لا يقدم جميع مزوّدي خدمات قص المعادن بالليزر نفس القيمة — ونادرًا ما تروي أرخص عروض الأسعار القصة كاملة.

دعونا نضع إطارًا عمليًا لتقييم خياراتك واختيار المزود بثقة.

هل قص الليزر مناسب لمشروعك؟

قبل أن تبحث عن خدمة قص ليزر بالقرب مني، تأكد من أن قص الليزر مناسب فعليًا لتطبيقك. إن اختيار التكنولوجيا الخطأ يستهلك الوقت والمال بغض النظر عن مدى جودة مزود الخدمة الذي اخترته.

اقرأ قائمة التحقق هذه:

- التوافق مع المواد: هل يمكن قص المادة الخاصة بك بالليزر؟ الفولاذ، والفولاذ المقاوم للصدأ، والألومنيوم، والنحاس، والبرونز، ومعظم السبائك الشائعة تعمل بشكل جيد. قد تُنتج بعض المواد المغلفة أو المعالجة أبخرة سامة أو تُقطع بشكل سيء.

- إمكانية السماكة: هل تندرج سماكة مادةك ضمن المدى العملي لقطع الليزر؟ بالنسبة لمعظم المعادن، يعني ذلك أقل من 25 مم. قد تتطلب المواد الأسمك استخدام البلازما أو قطع المياه بدلاً من ذلك.

- متطلبات الدقة: هل تحتاج إلى تحملات أضيق من ±0.003 بوصة؟ يُحقق قطع الليزر القياسي ±0.005 بوصة بشكل موثوق. قد تتطلب المواصفات الأضيق تقنية تفريغ كهربائي (EDM) أو تشغيلًا إضافيًا بعد القطع.

- الحساسية للحرارة: هل ستتحمل مادتك أو تطبيقك وجود منطقة صغيرة متأثرة بالحرارة؟ إذا كانت التشوهات الحرارية غير مقبولة تمامًا، فإن قطع المياه يلغي هذه المشكلة تمامًا.

- مواءمة الكمية: يتفوق قطع الليزر من النماذج الأولية الواحدة وحتى الإنتاج عالي الحجم. ومع ذلك، قد تستفيد الكميات العالية جدًا من الأجزاء البسيطة من اقتصاديات الختم أو القص باستخدام القوالب.

- احتياجات العمليات الثانوية: هل يتطلب مشروعك ثنيًا أو تشطيبًا أو تجميعًا؟ ضع هذه المتطلبات في اعتبارك منذ بداية بحثك عن المزوّد.

إذا تم قطع الليزر يفي بهذه الشروط، فأنت مستعد لتقييم مزوّدي الخدمة. وإذا لم يكن كذلك، ففكّر في طرق القطع البديلة التي تم تناولها سابقًا في هذا الدليل.

ما يجب البحث عنه في مزود الخدمة

عندما تبحث عن خدمات قطع الليزر بالقرب مني أو خدمات قطع المعادن بالليزر بالقرب مني، فقد تظهر عشرات الخيارات. كيف يمكنك التمييز بين الشركاء المتميزين والشركاء المناسبين؟ ركّز على معايير التقييم هذه:

الشهادات وأنظمة الجودة: تشير الشهادات الصناعية إلى عمليات خاضعة للرقابة ونتائج متسقة. وفقًا للخبراء في مجال التصنيع، يجب أن تكون الأسئلة حول الامتثال التنظيمي من أول ما تطرحه. ومن أبرز الشهادات التي يجب البحث عنها ما يلي:

- ISO 9001: شهادة نظام إدارة الجودة العامة

- IATF 16949: مقياس جودة صناعة السيارات—ضروري لمكونات الهيكل أو التعليق أو المكونات الإنشائية

- AS9100: شهادة نظام إدارة الجودة للصناعات الجوية والفضائية

- نادكاب: اعتماد عملية خاصة للتطبيقات الجوية والفضائية

دعم DFM والتواصل: هل يقوم المزوِّد بمراجعة تصاميمك لاكتشاف المشكلات المتعلقة بإمكانية التصنيع؟ التوجيهات الصناعية يُشدد على أن خدمة العملاء الجيدة والتواصل المفتوح طوال العملية أمران أساسيان للنجاح. فالمزوّدون الذين يقدمون ملاحظات حول إمكانية التصنيع (DFM) يكتشفون المشكلات المكلفة قبل بدء القطع، مما يوفّر أكثر من أي فرق في الأسعار.

قدرات المعدات: ما نوع تقنية الليزر التي يستخدمونها؟ تُعالج أجهزة الليزر الليفي المعادن العاكسة بشكل أفضل من أنظمة CO2. وتُنفذ الأجهزة عالية القدرة قطع المواد السميكة بسرعة أكبر. اسأل عن معداتهم وما إذا كانت تتناسب مع متطلباتك من حيث المادة والسمك.

قدرات المواد وتأمينها: هل يمكنهم التعامل مع المادة المحددة الخاصة بك؟ تدعم الخدمات الرائدة الفولاذ، والفولاذ المقاوم للصدأ، والفولاذ الخاص، والألومنيوم، والنحاس الأصفر، والبرونز، والنحاس، والتيتانيوم. تحقق من قدرتهم على تأمين درجة السبيكة المطلوبة أو من قبولهم للمواد الموردة من العميل.

مدة الرد على العروض: ما سرعة استجابتهم؟ في المشاريع سريعة الوتيرة، قد تحدد فترة استجابة مدتها 12 ساعة مقابل استجابة تستغرق 5 أيام ما إذا كنت ستلتزم بالموعد النهائي أم لا. بالنسبة لتصنيع السيارات التي تتطلب مكونات معدنية دقيقة، فإن المصنّعين مثل شاوي أظهر قيمة سرعة الاستجابة للعروض والأنظمة المعتمدة من حيث الجودة — فشهادة IATF 16949 الخاصة بهم واستجابتهم لعروض الأسعار خلال 12 ساعة تُجسّد ما يمكن توقعه من شركاء من الطراز الأول.

قدرات العمليات الثانوية: إذا كانت أجزاءك تحتاج إلى ثني أو تشطيب أو تجميع، فإن الموردين المدمجين يلغيان تعقيدات التنسيق. اسأل بشكل خاص عن:

- تشكيل وثني بالفرامل الهيدروليكية

- التفريغ (تقطيع الخيوط)، وإدخال الأجهزة، وتثبيت السحابات

- خيارات التشطيب: طلاء بالمسحوق، أنودة، تذهيب

- التجميع وتعبئة الطقم

اتخاذ الخطوة التالية بثقة

وباستخدام معايير التقييم هذه، يمكنك الاقتراب من بحثك عن خدمة قص بالليزر قريبة مني أو قص معادن بالليزر قريب مني بطريقة استراتيجية بدلاً من عشوائية. فيما يلي الأسئلة التي تميز المشترين المطلعين عن أولئك الذين يقبلون فقط أول عرض سعر:

أسئلة يجب طرحها على الموردين المرشحين:

- ما تنسيقات الملفات التي تقبلونها، وهل تقدمون ملاحظات حول إمكانية التصميم للتصنيع (DFM)؟

- ما الشهادات التي يمتلكها منشأتك؟

- ما تقنية الليزر التي تستخدمونها للمواد الخاصة بي تحديدًا؟

- هل يمكنك التعامل مع العمليات الثانوية المطلوبة داخليًا؟

- ما هو الوقت المعتاد الذي تستغرقه لإكمال مشاريع مثل مشروعي؟

- هل تقدمون معالجة عاجلة عند الحاجة؟

- كيف تقومون بفحص الجودة وإعداد الوثائق؟

علامات تحذير يجب تجنبها:

- عدم الاستعداد للحديث عن المعدات أو القدرات

- عدم تقديم مراجعة لتصميم من أجل التصنيع (DFM) أو ملاحظات على التصميم

- تواصل غامض أو غير متسق

- عدم وجود شهادات جودة تتعلق بصناعتك

- عدم الرغبة في تقديم مراجع أو عينات من الأعمال السابقة

- عروض أسعار تبدو منخفضة بشكل كبير مقارنة بالمنافسين دون تفسير واضح

كما يوصي خبراء الصناعة، قم بكل ما في وسعك لتتعلم عن المورد الخاص بك — من تاريخ الشركة إلى قدراته وأنظمة الجودة. وإذا أمكن، قم بجدولة زيارة للموقع لترى عملياته بشكل مباشر.

شريك الخدمة المناسب لقطع المعادن بالليزر لا يقوم فقط بتنفيذ ملفاتك، بل يتعاون معك لتحسين تصميماتك، ويُبادر بالتواصل بشأن الجدول الزمني والجودة، ويوفر أجزاء تلبي مواصفاتك باستمرار. سواء كنت بحاجة إلى نماذج أولية سريعة أو إنتاج جماعي آلي، فإن إطار التقييم المذكور أعلاه يساعدك في تحديد مزودين يساهمون في نجاح مشروعك بدلاً من مجرد معالجة الطلبات.

تبدأ رحلتك للبحث عن الشريك المثالي للتصنيع بفهم احتياجاتك، وتنتهي باختيار مزود تتطابق قدراته وشهاداته وأسلوب تواصله مع هذه المتطلبات. وبفضل المعرفة الواردة في هذا الدليل، ستكون مستعدًا لاتخاذ قرارك بثقة.

أسئلة شائعة حول خدمات قطع المعادن بالليزر

١. ما المواد التي يمكن قصها بالليزر؟

تُعالج خدمات القطع بالليزر للمعادن مجموعة واسعة من المواد تشمل الصلب الكربوني، والصلب المقاوم للصدأ، والألومنيوم، والنحاس، والنحاس الأصفر، والسبيائك الخاصة. تتفوق أشعة الليزر الليفية مع المعادن العاكسة مثل الألومنيوم والنحاس، في حين تعمل أشعة الليزر CO2 بشكل جيد في التطبيقات التي تستخدم مواد مختلطة. تعتمد قدرة قطع السماكة على قوة الليزر — حيث يمكن لآلات الليزر الليفية الحديثة قطع الصلب حتى 40 مم والصلب المقاوم للصدأ حتى 50 مم باستخدام أنظمة ذات قدرة عالية. تتطلب بعض المواد مثل الصلب المجلفن تهوية خاصة بسبب إنتاج الأبخرة.

2. كم تبلغ تكلفة قص الليزر؟

تعتمد تكلفة القطع بالليزر على عوامل متعددة: نوع المادة وسمكها، ومسافة القطع وعدد الثقوب، وتعقيد الجزء، والكمية، ومتطلبات التحمل، ووقت التسليم. المواد الأسمك تكلف أكثر بكثير بسبب سرعة القطع البطيئة. تستفيد الطلبيات الكبيرة من توزيع تكلفة الإعداد، مع خصومات تصل إلى 70٪ مقارنة بأسعار القطع الفردية. تتراوح أسعار تشغيل الآلات بالساعة عادةً بين 60 و120 دولارًا حسب قدرة المعدات والموقع.

3. ما الفرق بين قطع الليزر الليفي وقطع الليزر CO2؟

تستخدم أشعة الليزر الليفية تقنية الحالة الصلبة مع طول موجة يبلغ 1.064 ميكرومتر، مما يوفر كفاءة طاقة أعلى (تحويل بنسبة 35-42%)، وسرعة قطع أكبر على المعادن الرقيقة، وأداءً متفوقًا مع المواد العاكسة مثل الألومنيوم والنحاس. بينما تولد أشعة الليزر CO2 شعاعًا بطول موجة 10.6 ميكرومتر، وتتميز بقدرتها على قطع خلطات مواد مختلفة بما في ذلك غير الفلزات مثل الخشب والأكريليك. تحتاج أشعة الليزر الليفية إلى صيانة أقل وتستمر حتى 100,000 ساعة، في حين تحتاج أنظمة CO2 عادةً إلى استبدال الأنبوب بعد 20,000 إلى 30,000 ساعة.

4. ما مدى دقة القطع بالليزر؟

يحقق قطع المعادن بالليزر دقة في التحملات تتراوح بين ±0.003" و±0.005" حسب المادة والمعدات المستخدمة. وعادةً ما يكون قطر شعاع الليزر أقل من 0.32 مم، مع عرض شق (kerf) يمكن أن يصل إلى 0.10 مم. هذه الدقة تجعل القطع بالليزر مثاليًا للأنماط المعقدة، والأقواس ذات التحملات الضيقة، والمكونات التي تتطلب دقة أبعاد متسقة عبر إنتاج كميات كبيرة. بالنسبة للتحملات الأضيق من ±0.003"، قد يتطلب الأمر استخدام تقنية التفريغ الكهربائي (EDM) أو التشغيل الآلي بعد القطع.

5. ما صيغ الملفات المقبولة للقطع بالليزر؟

تقبل معظم خدمات القطع بالليزر تنسيقات الملفات المتجهة بما في ذلك DXF (المعيار العالمي)، DWG، STEP، وIGES. تُعرِّف التنسيقات المتجهة الهندسة رياضيًا، مما يمكّن من تحديد مسارات قطع دقيقة. يجب تجنب الصور النقطية مثل JPG أو PNG لأنها لا يمكنها تحديد خطوط قطع دقيقة. للحصول على أفضل النتائج، قدِّم الملفات بمقياس 1:1 مع الهندسة على طبقة واحدة فقط، وحوّل النصوص إلى مخططات، وأزل الخطوط المكررة أو الهندسة الإنشائية. توفر الشركات المصنعة الحاصلة على شهادة IATF 16949 مثل Shaoyi دعمًا شاملاً لتحليل إمكانية التصنيع (DFM) لمراجعة الملفات قبل الإنتاج.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —