خدمات قطع المعادن بالليزر مكشوفة: من الاقتباس إلى القطعة النهائية

فهم تقنية قطع الليزر لتصنيع المعادن

هل سبق أن تساءلت كيف يُمكن للمصنّعين إنتاج مكونات معدنية دقيقة بشكل لا يُصدق بتصاميم معقدة وحواف حادة كالسكين؟ الجواب يكمن في واحدة من أكثر التقنيات تحولاً في مجال التصنيع الحديث: قطع المعادن بالليزر. وقد أحدثت هذه العملية ثورة في طريقة تعامل الصناعات مع العمل المعدني، حيث استبدلت الطرق الميكانيكية الأبطأ بسرعة أكبر ودقة عالية ومرونة ملحوظة.

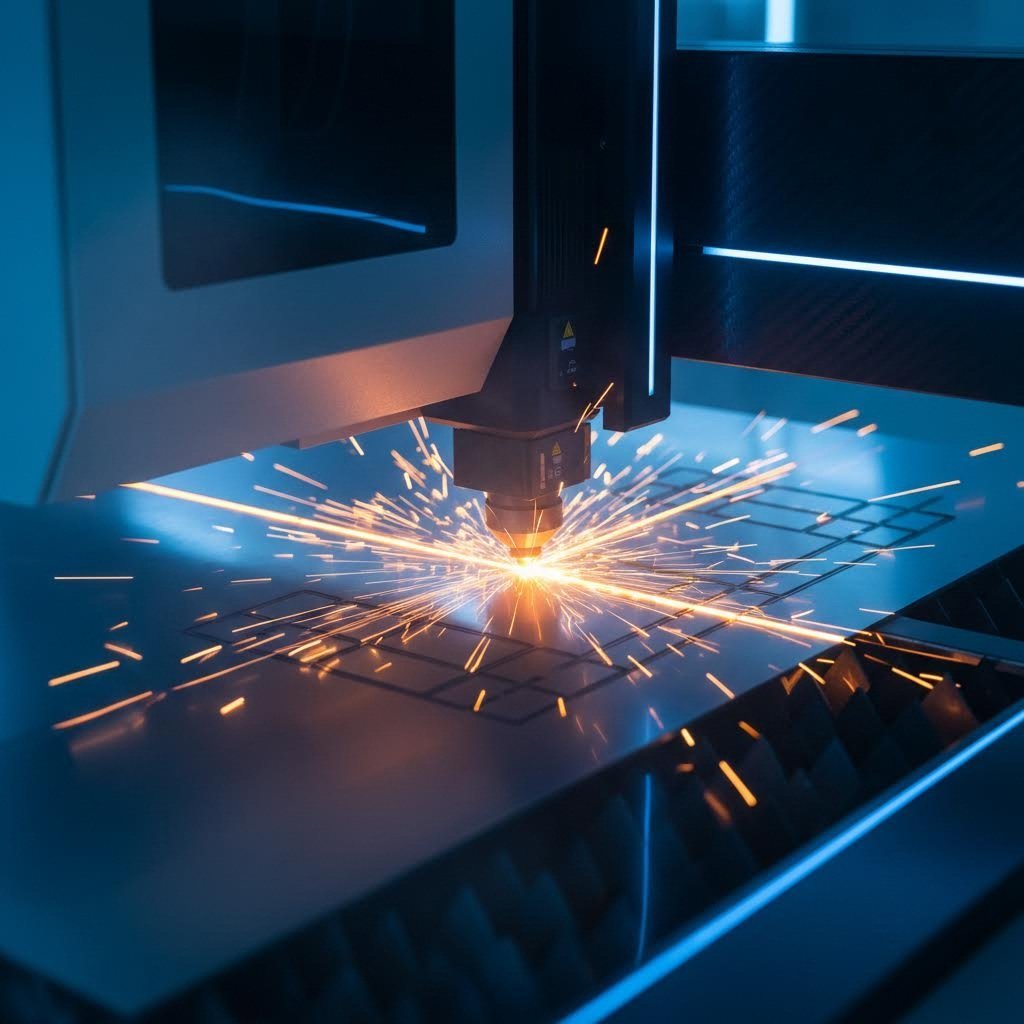

يُعد قطع الليزر عملية تعتمد على الحرارة، ويستخدم فيها شعاع ضوئي مركّز للغاية لذوبان أو احتراق أو تبخير المعدن على طول مسار مبرمج بواسطة الحاسوب، مما ينتج قطعًا دقيقة مع أقل هدر ممكن للمواد.

إذًا، ما هو قطع الليزر بالضبط، ولماذا أصبح الحل المفضل لكل شيء بدءًا من قطع غيار السيارات وصولاً إلى الأعمال المعدنية المعمارية؟ دعونا نحلل الأساسيات كي تتمكن من فهم ما يحدث بالضبط عندما ترسل تصاميمك إلى خدمة احترافية لقطع المعادن بالليزر .

كيف يحوّل الضوء المركّز المعدن الخام

تخيل تجميع ضوء الشمس من خلال عدسة مكبرة، ولكن مع تضخيم هذه الظاهرة بعوامل كبيرة جدًا. هذا بالضبط ما يحدث عند القطع بالليزر. تبدأ العملية داخل جهاز يُسمى المُقرَّن، حيث يولد وسط معين شعاعًا مركزًا بشدة من الضوء المتداخل.

وهنا تكمن المفارقة المثيرة. عندما تتفاعل الفوتونات مع الإلكترونات في الوسط الليزري، فإنها تحفّز تفاعل سلسلة يُعرف بالانبعاث المحفز. ويطلق كل إلكترون مثار فوتونًا مطابقًا له، مما يخلق تتابعًا من موجات الضوء المتناسقة تمامًا. وترتد هذه الفوتونات بين مرآتين حتى تتراكم كثافتها بما يكفي للعبور عبر سطح شبه عاكس على هيئة شعاع قوي ومتماسك.

بمجرد خروج الشعاع من المُضَخِّم، ينتقل عبر سلسلة من المرايا أو الكابلات الليفية الضوئية قبل أن يمر عبر عدسة مركزة. تقوم هذه العدسة بتركيز كل تلك الطاقة في قطر صغير جدًا، أحيانًا ضيقًا إلى حد يبلغ جزءًا من الملليمتر. والنتيجة؟ نقطة موضعية من الحرارة الشديدة التي يمكن أن تصل إلى درجات حرارة كافية لصهر أو تبخير أي معدن تقريبًا.

العلم وراء تصنيع المعادن الدقيقة

قد تتساءل كيف تحقق عملية قطع المعادن بالليزر دقة مذهلة كهذه. تكمن الأسرار في العملية الخاضعة للتحكم الحاسوبي. قبل بدء أي عملية قطع، يتم تحويل ملف التصميم الخاص بك إلى رمز G-code، وهو في الأساس مجموعة من التعليمات القابلة للقراءة آليًا، وتُخبر رأس الليزر بدقة إلى أين يجب أن يتحرك.

عندما يلامس الشعاع المركّز سطح المعدن، يحدث أحد ثلاثة أمور حسب نوع المادة والتقنية المستخدمة:

- القطع بالانصهار: تقوم فوهة غاز خامل عالي الضغط مثل النيتروجين بنفخ المادة المصهورة بعيدًا عن مكان القطع، وفي الوقت نفسه تحمي الحافة من الأكسدة

- القطع باللهب: يساعد الأكسجين في العملية من خلال إحداث تفاعل طارد للحرارة يسرّع من سرعة القطع

- قطع بالتبخير: بالنسبة للمواد الرقيقة أو الحساسة، يقوم الليزر بإزالة المادة مباشرة دون الحاجة إلى دعم غاز.

ولهذا السبب أصبحت خدمات قطع المعادن بالليزر المعيار الصناعي من حيث الدقة وإمكانية التكرار. وتتيح لك وحدة التحكم الرقمية (CNC) إجراء تعديلات سريعة، ومسارات قطع آلية، والقدرة على إنتاج أجزاء متطابقة باستمرار، سواء كنت بحاجة إلى نموذج أولي واحد أو آلاف القطع الإنتاجية.

خلال هذا الدليل، ستكتشف كيف تختلف تقنيات الليزر المختلفة، وأي المعادن تناسب أفضل الاستخدامات المتنوعة، وكيفية تحسين تصاميمك للحصول على نتائج فعالة من حيث التكلفة. سواء كنت تقوم بشراء قطع لمشروع تصنيعي أو تستكشف خيارات الأعمال المعدنية المخصصة، فإن فهم هذه الأساسيات سيساعدك على اتخاذ قرارات مستنيرة والتواصل بفعالية مع مزوّدي الخدمة.

شرح تقنيات الليزر: CO2 مقابل الألياف مقابل Nd YAG

الآن بعد أن فهمت الفيزياء الأساسية الكامنة وراء قطع الليزر، إليك السؤال الأهم حقًا: أي نوع ليزر يجب أن يُستخدم في مشروعك؟ ليس جميع أشعة الليزر متساوية، واختيار التكنولوجيا الخاطئة قد يعني أوقات إنتاج أطول، أو تكاليف أعلى، أو جودة حواف أقل كفاءة. دعونا نبسط الخيارات الثلاثة الرئيسية لآلات القطع بالليزر التي ستواجهها عند شراء خدمات تصنيع المعادن.

ألياف الليزر مقابل CO2 للتطبيقات المعدنية

عند تقييمك لآلة قطع بالليزر للمعادن، ستصادف عادةً تكنولوجيتين رئيسيتين: ليزر CO2 وليزر الألياف. وكل منهما يتميز في حالات مختلفة، وفهم نقاط القوة لديهما يساعدك على مواءمة التكنولوجيا مع احتياجات المواد الخاصة بك.

ليزر CO2 تُولِّد ضوءًا تحت الأحمر بطول موجة 10.6 ميكرون باستخدام خليط غازي يحتوي على ثاني أكسيد الكربون. وقد كانت هذه الآلات هي العمود الفقري للصناعة منذ السبعينات، ولا تزال شائعة نظرًا لمرونتها. وتُعالج آلة القطع بالليزر CO2 المعادن بشكل استثنائي جيدًا، خاصة الصلب الطري والصلب المقاوم للصدأ بأعيرة ثقيلة. وفقًا لأبحاث من Laser Expertise Ltd يمكن للأنظمة الحديثة من الليزر CO2 التي تعمل بقدرة 4-5 كيلوواط قطع الصلب الطري بسماكة تصل إلى 25 مم والصلب المقاوم للصدأ بسماكة تصل إلى 20 مم.

ما الذي يجعل تقنية CO2 مميزة؟ إن طول موجتها الأطول تتفاعل بفعالية مع المواد العضوية، مما يجعل هذه الآلات مثالية عندما تقوم ورشتك أيضًا بمعالجة البلاستيك أو الخشب أو النسيج. ومع ذلك، فإن هذه الخاصية في الطول الموجي نفسها تُحدث تحديات مع المعادن شديدة الانعكاس مثل النحاس والألومنيوم، حيث يمكن أن تنعكس الحزمة وتدمر المكونات البصرية.

ليزر الألياف تمثل الجيل الأحدث من تقنية آلات قطع المعادن بالليزر. حيث تعمل أنظمة الألياف عند طول موجة أقصر بكثير وهو 1.06 ميكرون، مما يوفر أداءً استثنائيًا على المعادن ذات السماكة الرقيقة إلى المتوسطة. وتُحَوِّل هذه الآلات الطاقة الكهربائية إلى ضوء الليزر بكفاءة كبيرة، تصل عادةً إلى 30-50% مقارنة بحوالي 10-15% لأنظمة ثاني أكسيد الكربون.

عند العمل بآلة ليزر لقطع الصفائح المعدنية ومعالجة مواد بسماكة أقل من 6 مم، فإن تقنية الألياف توفر غالبًا سرعات قطع أسرع بشكل ملحوظ. كما أن الطول الموجي الأقصر يعني أن ليزر الألياف يتعامل مع المعادن العاكسة مثل الألومنيوم والنحاس الأصفر والنحاس بموثوقية أكبر. ويُبلّغ العديد من خدمات قطع الليزر بالألياف عن معالجة أسرع بمرتين إلى ثلاث مرات على الفولاذ المقاوم للصدأ الرقيق مقارنة بأنظمة ثاني أكسيد الكربون المماثلة.

مطابقة تقنية الليزر لاحتياجات المواد الخاصة بك

ليزرات Nd:YAG تشغل مكانة متخصصة في مجال قطع المعادن . تعمل هذه الأنظمة شبه الموصلة أيضًا عند 1.06 ميكرون، مشابهةً لأجهزة الليزر الليفية، لكنها تستخدم وسطًا بلوريًا بدلًا من الألياف البصرية. ما ميزتها الأساسية؟ القدرة على نقل الشعاع عبر ألياف بصرية إلى الذراع الروبوتية أو المواقع التي يصعب الوصول إليها في خطوط إنتاج السيارات.

وفقًا للأبحاث الموثقة من قبل خبراء قطع الليزر، تتفوق أنظمة Nd:YAG في ثلاث حالات محددة:

- العمل الدقيق المفصل على المواد الرقيقة حيث تكون النقاط المرفوعة الصغيرة جدًا ضرورية

- قطع المعادن شديدة الانعكاس مثل سبائك الفضة بشكل منتظم في الإنتاج

- التطبيقات التي تتطلب إيصالًا مرِنًا للشعاع عبر ألياف بصرية إلى القطع العاملة

ومع ذلك، لا يمكن لأجهزة الليزر من نوع Nd:YAG معالجة معظم المواد العضوية لأن البلاستيك والمنتجات الخشبية شفافة بالنسبة لطول موجتها. يعني هذا القيد أنها نادرًا ما تُوجد في ورش العمل العامة، لكنها تبقى ذات قيمة في خلايا التصنيع المتخصصة.

لمساعدتك في تحديد بسرعة تقنية قطع الصفائح المعدنية بالليزر التي تناسب متطلبات مشروعك، إليك مقارنة شاملة:

| عامل | ليزر CO2 | الليزر المصنوع من الألياف | ليزر Nd:YAG |

|---|---|---|---|

| أنواع المواد المثالية | الصلب اللين، الفولاذ المقاوم للصدأ، البلاستيك، الخشب، النسيج | المعادن الرقيقة، المعادن العاكسة (الألومنيوم، النحاس، النحاس الأصفر) | السبائك العاكسة، الأعمال ذات التفاصيل الدقيقة، الفضة |

| قدرة السماكة | حتى 25 مم من الصلب اللين، 20 مم من الفولاذ المقاوم للصدأ | الأفضل تحت 20 مم، ويتفوق في السماكات الرقيقة | عادةً ما تكون المقاطع الرقيقة فقط |

| سرعة القطع (المعادن الرقيقة) | معتدلة | أسرع خيار | متوسط إلى بطيء |

| كفاءة الطاقة | كفاءة توصيل كهربائي بنسبة 10-15% | كفاءة توصيل جدارية بنسبة 30-50٪ | كفاءة توصيل جدارية بنسبة 3-5٪ |

| متطلبات الصيانة | أعلى (مرايا، إعادة تعبئة غاز، توربينات) | أقل (-state الصلبة، عدسات دنيا) | متوسطة (استبدال مصباح أو دايود) |

| التطبيقات النموذجية | تصنيع عام، صفائح سميكة، ورش عمل مواد مختلطة | إنتاج معادن رقيقة بكميات كبيرة، أجزاء السيارات | خلايا لحام روبوتية، قطع دقيق متخصص |

إذًا، أي تقنية يجب أن تحدد عند طلب الأسعار؟ بالنسبة لمعظم مشاريع تشكيل المعادن، يعتمد الاختيار على نوع المادة وسمكها. إذا كنت تقوم بقطع صفيحة فولاذية بسمك أكثر من 12 مم، فإن تقنية CO2 تظل تنافسية للغاية. أما بالنسبة للإنتاج بكميات كبيرة من مكونات الفولاذ المقاوم للصدأ أو الألومنيوم الرقيقة، فإن خدمات القطع بألياف الليزر توفر عادةً أفضل توازن بين السرعة وجودة الحافة. وعندما تتطلب تطبيقاتك خصائص دقيقة جدًا أو تشمل سبائك خاصة شديدة الانعكاس، فقد تكون تقنية Nd:YAG تستحق الدفع الإضافي.

إن فهم هذه الفروق يمكّنك من طرح أسئلة أكثر ذكاءً عند تقييم مزودي الخدمة، ويكفل معالجة قطعك على معدات تم تحسينها وفقًا لمتطلباتك المحددة. بعد ذلك، سنستعرض بالتحديد المعادن التي تُعالَج بأفضل شكل بواسطة كل تقنية، والقيود المتعلقة بسماكة المواد التي يجب أن تضعها في اعتبارك أثناء التصميم.

دليل توافق المعادن وقيود السماكة

لقد تعلمت كيف تعمل تقنيات الليزر المختلفة، ولكن إليك السؤال العملي الذي يدور في ذهن كل مشترٍ: هل يمكن لقطع الليزر التعامل مع المعدن المحدد الذي يتطلبه مشروعك؟ تعتمد الإجابة على خصائص المادة التي تؤثر بشكل مباشر على طريقة تفاعل طاقة الليزر مع القطعة المراد تشغيلها. ويساعدك فهم هذه الديناميكيات على اختيار المادة المناسبة منذ البداية، وتجنب المفاجآت المكلفة أثناء الإنتاج.

ليست جميع المعادن تستجيب بنفس القدر لقطع الأوراق المعدنية بالليزر. فالميزات الفيزيائية مثل الانعكاسية، والتوصيل الحراري، ودرجة الانصهار تحدد ما إذا كان يمكن قطع المادة بسلاسة أم أنها تشكل تحديات تتطلب خبرة متخصصة. دعونا نُحلِّل ما يُميِّز كل معدن شائع، وكيف تحقق الخدمات الاحترافية نتائج ممتازة عبر جميع الأنواع.

متغيرات قطع الفولاذ والفولاذ المقاوم للصدأ

الأخبار الجيدة أولاً: إذا كنت تعمل مع الفولاذ، فإنك بذلك تستخدم واحدًا من أكثر المواد توافقًا مع قطع الليزر. فعملية قطع الفولاذ بالليزر مباشرة وبسيطة لأن الفولاذ الكربوني والفولاذ اللين يمتصان طاقة الليزر بكفاءة ولديهما خصائص حرارية يمكن التحكم بها.

قطع الليزر للفولاذ الطري ينتج حوافًا نظيفة وخالية من الأكاسيد عند معالجتها باستخدام غاز النيتروجين المساعد، أو قطعًا أسرع باستخدام الأكسجين المساعد. وفقًا لـ إرشادات سمك الصناعة يمكن قطع صفائح الصلب الرقيقة بين 0.5 مم و3 مم بسهولة باستخدام أشعة ليزرية تتراوح قوتها بين 1000 واط و2000 واط، في حين تتطلب الألواح المتوسطة من 4 مم إلى 12 مم أنظمة بقوة تتراوح بين 2000 واط و4000 واط. بالنسبة للصفائح الفولاذية السميكة التي تتراوح بين 13 مم و20 مم، توفر أشعة الليزر عالية القوة بين 4000 واط و6000 واط الاختراق اللازم.

قطع الليزر الفولاذ المقاوم للصدأ يتبع نفس المبادئ ولكن يتطلب اهتمامًا بجودة الحافة. نظرًا لاحتواء الفولاذ المقاوم للصدأ على الكروم الذي يمكن أن يتأكسد عند درجات الحرارة العالية، فإن العديد من التطبيقات تُحدد غاز مساعد من النيتروجين للحفاظ على مقاومة التآكل عند حافة القطع. وكما أشار خبراء Universal Tool، فإن الفولاذ المقاوم للصدأ يُنتج حوافًا نظيفة وعالية الجودة باستخدام أشعة الليزر الليفية حتى عند السماكات الأعلى، مما يجعله خيارًا ممتازًا لكل من التطبيقات العملية والزخرفية.

عند العمل مع قطع الليزر للفولاذ المقاوم للصدأ (ss)، احتفظ بهذه المعايير في الاعتبار:

- يتم قطع الفولاذ المقاوم للصدأ الرقيق (من 0.5 مم إلى 3 مم) بدقة باستخدام أشعة ليزرية تتراوح قوتها بين 1000 واط و2000 واط

- تتطلب السماكات المتوسطة (من 4 مم إلى 8 مم) أنظمة بقوة تتراوح بين 2000 واط و4000 واط لتحقيق قطع ناعمة

- تتطلب المواد الفولاذية السميكة (من 9 مم إلى 20 مم) أشعة ليزر بقدرة من 4000 واط إلى 6000 واط لاختراقها بشكل مناسب

- يحفظ غاز النتروجين المساعد المقاومة الطبيعية للتآكل في المادة

العمل مع المعادن العاكسة مثل الألومنيوم والنحاس

هنا تصبح عملية اختيار المادة أكثر دقة. تشكل المعادن شديدة الانعكاسية تحديات حقيقية، ولكن تكنولوجيا الليزر الليفي الحديثة حلت إلى حد كبير هذه المشكلات. إن فهم سبب اختلاف سلوك هذه المواد يساعدك على وضع توقعات واقعية والتواصل بفعالية مع مزودي الخدمة.

قطع الليزر للألمنيوم يتطلب إدارة دقيقة للمعلمات لسببين. أولاً، الانعكاسية العالية للألمنيوم تعني أنه يعكس جزءًا كبيرًا من طاقة شعاع الليزر. ثانيًا، فإن توصيله الحراري الممتاز يبدد الحرارة بسرعة بعيدًا عن منطقة القطع. ما النتيجة؟ تحتاج إلى طاقة أكبر لتحقيق نفس قطع الألمنيوم مقارنةً بالفولاذ ذي السماكة المكافئة.

وفقًا لـ متخصصو قطع الليزر الليفي ، تُقطع الألمنيوم بشكل استثنائي جيد باستخدام آلات الليزر الليفي على الرغم من صعوبته على أنظمة CO2 القديمة. بالنسبة لمشاريع قص الألمنيوم بالليزر، تعمل الصفائح الرقيقة بين 0.5 مم و3 مم بكفاءة مع ليزرات تتراوح قوتها بين 1000 واط و2000 واط. ويحتاج القص المتوسط للألمنيوم بسماكة من 4 مم إلى 8 مم إلى أنظمة بقوة تتراوح بين 2000 واط و4000 واط، في حين تتطلب الصفائح السميكة من 9 مم إلى 15 مم مستويات طاقة تبلغ 4000 واط أو أكثر للتغلب على انعكاسية المادة.

النحاس والنحاس تدفع هذه التحديات إلى أبعد حد. فكلا المعدنين يتميزان بانعكاسية حرارية وموصلية حرارية مرتفعتين للغاية، ما يجعلهما أكثر المواد الشائعة تحديًا في المعالجة بالليزر. ومع ذلك، فإن الليزر الليفي العامل عند طول موجته الأقصر البالغ 1.06 ميكرون يتعامل مع سبائك النحاس بثقة أكبر بكثير مما كانت عليه أنظمة CO2 على الإطلاق.

بالنسبة للنحاس على وجه التحديد، تشير جداول السُمك إلى أن الأشعة الليزرية بقدرة تتراوح بين 3000 واط و5000 واط تكون مطلوبة عادةً حتى لأقسام رقيقة نسبيًا تتراوح بين 0.5 مم و6 مم. تقوم الخدمات الاحترافية بتعويض الخصائص الصعبة للنحاس من خلال تعديل سرعات القطع، وزيادة كثافة الطاقة، واستخدام تكوينات غاز مساعدة متخصصة.

إليك دليل مرجعي شامل يوضح ما يمكن توقعه عبر المعادن الشائعة:

| نوع المعدن | نطاق السُمك الأقصى | نوع الليزر الموصى به | اعتبارات خاصة |

|---|---|---|---|

| الفولاذ الطري | حتى 25 مم | CO2 أو ألياف | الأسهل في القَطع؛ يزيد الغاز المساعد الأكسجيني من السرعة؛ ويُنتج النيتروجين حوافًا خالية من الأكاسيد |

| الفولاذ المقاوم للصدأ | حتى 20 ملم | CO2 أو ألياف | استخدم الغاز المساعد النيتروجيني للحفاظ على مقاومة التآكل؛ ويمكن تحقيق جودة عالية جدًا للحواف |

| والألمنيوم | حتى 15 مم | ألياف (مفضّل بشدة) | تتطلب الانعكاسية العالية والموصلية الحرارية زيادة في القدرة؛ يُوصى باستخدام غاز مساعد من نوع النيتروجين |

| النحاس | حتى 6 مم | بالألياف فقط | انعكاسية شديدة للغاية؛ تتطلب قدرة عالية (3000 واط فأكثر)؛ وسرعات قطع أبطأ ضرورية |

| نحاس | حتى 8 مم | ألياف (مفضّل بشدة) | تحديات مشابهة لتلك الخاصة بالنحاس؛ حيث تتعامل طول موجة الليزر بالألياف مع الانعكاسية بشكل أفضل من CO2 |

| التيتانيوم | حتى 10 مم | CO2 أو ألياف | أعلى نسبة قوة إلى الوزن؛ يتطلب بيئة خاملة لمنع الأكسدة؛ ويتميز بسعر مرتفع |

التيتانيوم تستحق الإشارة إليها بشكل خاص لأنها تجمع بين توافق ممتاز مع أشعة الليزر ومتطلبات عملية صعبة. فهذا المعدن يُقطع بسهولة أكبر بالليزر مقارنةً بالختم أو التشغيل الميكانيكي، مما يجعل المعالجة بالليزر جذابة بشكل خاص في التطبيقات الجوية والطبية. ومع ذلك، فإن التيتانيوم يتفاعل بعنف مع الأكسجين عند درجات الحرارة المرتفعة، وبالتالي فإن استخدام غاز واقٍ مثل الأرجون أو النيتروجين أمر ضروري لمنع هشاشة الحافة المقطوعة.

ما الذي ينبغي أن تستخلصه من هذه الاعتبارات المتعلقة بالمواد؟ أولاً، لا تزال الفولاذ والفولاذ المقاوم للصدأ هي الخيارات الأكثر تساهلاً في مشاريع القص بالليزر. ثانيًا، يمكن قطع الألومنيوم والنحاس باستخدام تقنية الليزر بالألياف الحديثة دون مشكلة، ولكن توقع تعديل الأسعار لتعكس الطاقة الإضافية والسرعات الأبطأ المطلوبة. وأخيرًا، ناقش دائمًا التفاصيل الخاصة بالمادة مع مزود الخدمة قبل إقرار التصاميم النهائية، لأن حدود السماكة قد تختلف حسب المعدات التي يستخدمونها.

الآن بعد أن فهمت المواد التي تعمل بشكل أفضل مع تقنية الليزر، قد تتساءل كيف تقارن قطع الليزر بالطرق البديلة. متى يجب أن تختار القطع بخراطيم الماء، أو البلازما، أو ماكينات التحكم الرقمي (CNC) بدلًا من ذلك؟ القسم التالي يقدم مقارنة صادقة لمساعدتك في اختيار العملية المثلى لتطبيقك.

القطع بالليزر مقابل خراطة الماء، البلازما، والبدائل الرقمية (CNC)

إليك حقيقة صادقة نادرًا ما تعترف بها المحتويات المرتبطة بالمبيعات: قطع الليزر ليس دائمًا الخيار الأفضل. هل استغربت؟ على الرغم من تميز تقنية الليزر في العديد من التطبيقات، فإن فهم اللحظات التي تتفوق فيها خدمات القطع المعدنية البديلة على الليزر يمكن أن يوفر عليك الكثير من الوقت والمال والإحباط. دعنا نقارن خياراتك بشكل موضوعي كي تتمكن من مطابقة التقنية المناسبة لمتطلبات مشروعك المحددة.

يجلب كل أسلوب قطع مزايا فريدة إلى الطاولة. المفتاح يكمن في فهم الأماكن التي تكمل فيها تقنيات الليزر والـ CNC بعضها البعض، مقابل الحالات التي توفر فيها بدائل مثل القطع بخراطيم الماء أو البلازما نتائج أفضل. فكّر في الأمر بهذه الطريقة: قد يكون جهاز قطع المعادن بالليزر والـ CNC مناسبًا تمامًا لتصميم دعامة معقدة، ولكن نفس التكنولوجيا قد تكون خيارًا غير مناسب لمشروعك الخاص بالصلب الهيكلي السميك.

متى يتفوق القطع بخراطيم الماء على القطع بالليزر

يستخدم القطع بخراطيم الماء مياه تحت ضغط عالٍ ممزوجة بجزيئات كاشطة لقطع أي مادة تقريبًا. وفقًا لـ الاختبارات الصناعية من شركة Wurth Machinery ، من المتوقع أن يصل سوق القطع بخراطيم الماء إلى أكثر من 2.39 مليار دولار بحلول عام 2034، مدفوعًا بشكل كبير بالتطبيقات التي يكون فيها القطع الحساس للحرارة أمرًا أساسيًا.

متى يجب أن تختار القطع بخراطيم الماء بدلًا من الليزر؟ ضع في اعتبارك هذه السيناريوهات:

- المواد الحساسة للحرارة: يُنتج القطع بخراطيم الماء منطقة مؤثرة حراريًا صفرية، ما يعني عدم حدوث تشوه أو تصلب أو تغيرات معدنية في قطعتك العمل

- المواد شديدة السماكة: تقطع تقنية القطع بخراطة الماء المواد التي تصل سماكتها إلى 12 بوصة، حيث لا يمكن لأشعة الليزر اختراقها بشكل فعال

- قطع مواد مختلطة: يمكن لنظام قطع واحد يعمل بخراطة الماء أن يقطع الحجر والزجاج والمواد المركبة والمعادن دون الحاجة إلى تغيير المعدات

- سبائك خاصة عاكسة: يتم قطع النحاس الأصفر والتيتانيوم وإنكونيل بشكل موثوق دون مشكلة الانعكاسية التي تشكل تحدياً لأنظمة الليزر

- التطبيقات الصالحة للأغذية: عدم وجود تلوث حراري يجعل تقنية خراطة الماء مثالية لمعدات معالجة الأغذية

ما هي المقايضات؟ تعمل عملية قطع خراطة الماء بشكل أبطأ بكثير مقارنة بالليزر، خاصةً على المواد الرقيقة. كما أن التكاليف التشغيلية أعلى بسبب استهلاك المواد الكاشطة، وتتطلب عملية التنظيف مزيداً من الاهتمام نظراً لمزيج الماء والجرنت الناتج أثناء القطع. كما أن الاستثمار في المعدات كبير أيضاً، إذ تبدأ أنظمة خراطة الماء الجيدة بسعر حوالي 100,000 دولار مقارنةً بـ 60,000 دولار للوحدات الأصغر

البلازما مقابل الليزر في تطبيقات الفولاذ السميك

إذا كنت تبحث عن قطع البلازما القريب مني لتصنيع الفولاذ السميك، فأنت تسأل السؤال الصحيح. يُعد قطع البلازما الخيار المسيطر عند العمل مع المعادن الموصلة التي يزيد سمكها عن نصف بوصة، مع الحفاظ على التكاليف ضمن حدود معقولة.

وفقًا للاختبارات المقارنة، فإن قطع الفولاذ بسمك بوصة واحدة باستخدام البلازما أسرع بنحو 3 إلى 4 مرات مقارنة بقطع المياه، مع تكاليف تشغيل أقل بنحو النصف لكل قدم خطي. وتُظهر تكلفة الاستثمار في المعدات قصة أكثر إقناعًا: حيث تبلغ تكلفة نظام البلازما الكامل حوالي 90,000 دولار أمريكي مقارنة بحوالي 195,000 دولار أمريكي لإعداد جت الماء ذي الحجم المماثل.

اختر قطع البلازما عندما تتضمن مشاريعك:

- تصنيع الهياكل الفولاذية: قواطع الأشعة، واللوحات، والمكونات ذات العيار الثقيل بشكل سريع واقتصادي

- تصنيع المعدات الثقيلة: مكونات آلات البناء والزراعة

- تطبيقات بناء السفن: معالجة اللوحات السميكة على نطاق واسع حيث تكون السرعة أهم من التفاصيل الدقيقة

- أعمال المعادن السميكة منخفضة التكلفة: عندما تسمح متطلبات الدقة بالتسامحات الأوسع لتقنية البلازما

ومع ذلك، فإن تقنية البلازما لها قيود واضحة. دقة الحافة أقل بكثير من القطع بالليزر ، مما يجعل البلازما غير مناسبة للتصاميم المعقدة أو الأجزاء التي تتطلب تسامحات ضيقة. كما يحتاج العمال إلى اتخاذ احتياطات أمنية إضافية بسبب الإشعاع الكهرومغناطيسي الناتج أثناء القطع. إذا كان التصميم الخاص بك يتطلب حوافًا نظيفة أو ثقوبًا صغيرة أو هندسات معقدة، فإن قطع الليزر باستخدام الحاسب الآلي يظل الخيار الأفضل.

للحصول على صورة كاملة عن كيفية مقارنة تقنية الليزر باستخدام الحاسب الآلي مع جميع البدائل الرئيسية، إليك تحليلًا شاملاً:

| عامل | قطع الليزر | قطع المياه | البلازما | تصنيع باستخدام الحاسب الآلي | الـ EDM |

|---|---|---|---|---|---|

| التحمل الدقيق | ±0.1 مم إلى ±0.25 مم | ±0.1 مم إلى ±0.5 مم | ±0.5 مم إلى ±1.5 مم | ±0.05 مم إلى ±0.25 مم | ±0.005 مم إلى ±0.025 مم |

| جودة الحافة | ممتاز، ويتطلب تشطيبًا طفيفًا جدًا | جيد، قد يحدث انحراف طفيف | خشن أكثر، وغالبًا ما يتطلب تشطيبًا ثانويًا | جيد، ويختلف حسب الأدوات المستخدمة | يمكن تحقيق تشطيب لامع كالمرآة |

| المنطقة المتأثرة بالحرارة | صغير ولكنه موجود | لا شيء | كبير | لا شيء (ميكانيكي) | صغير جدًا |

| مدى سُمك المادة | 0.5 مم إلى 25 مم (الصلب) | حتى 300 مم+ | 3 مم إلى 150 مم أو أكثر | محدود بعمق القاطع | حتى 300 مم |

| سرعة القطع | سريعة جداً على المواد الرقيقة | بطيئة إلى معتدلة | سريع على المعادن السميكة | معتدلة | بطيء جدًا |

| التكلفة النسبية | معتدلة إلى عالية | تكاليف التشغيل العالية | تكاليف منخفضة للمعدات والتشغيل | معتدلة | مرتفع |

| أفضل أنواع المواد | معادن رقيقة إلى متوسطة، وبعض المواد غير المعدنية | أي مادة بما في ذلك الحجر والزجاج | المعادن الموصلة فقط | المعادن اللينة، والبلاستيك، والخشب | المواد الموصلة فقط |

تصنيع باستخدام الحاسب الآلي يوفر مزايا عندما تعمل مع معادن لينة مثل الألمنيوم أو تحتاج إلى إنشاء أشكال ثلاثية الأبعاد بدلاً من ملفات شكلية ثنائية الأبعاد بسيطة. لا ينتج عن القص الميكانيكي منطقة متأثرة بالحرارة، على غرار القطع بالماء، ويمكن أن تكون تكاليف المعدات أقل بالنسبة للعمليات الأساسية. وفقًا للمقارنة التي قدمتها Xometry، يظل القص الميكانيكي خيارًا تنافسيًا من حيث التكلفة والمرونة في التطبيقات التي لا تتطلب دقة عالية جدًا.

التفريغ الكهربائي (EDM) يشغل مكانة متخصصة في الأعمال الدقيقة جدًا. عندما تكون التحملات الأضيق من ±0.025 مم إلزامية، أو عندما تحتاج إلى قطع فولاذ أدوات مقوى قد يُتلف القواطع الميكانيكية، تصبح تقنية التآكل الكهربائي (EDM) الخيار الوحيد القابل للتطبيق. الثمن المدفوع هو سرعة معالجة بطيئة بشكل كبير.

إذًا متى يجب أن تتجنب القص بالليزر تحديدًا؟

- الألواح السميكة فوق 25 مم: تقوم عمليات البلازما أو القطع بالماء بها بشكل أسرع وأكثر اقتصادية

- التطبيقات الحساسة للحرارة: الغرسات الطبية أو المواد التي لا يمكنها التحمل أي إدخال حراري تتطلب القطع بتيار الماء

- المواد غير الموصلة للكهرباء: يتم قطع الحجر والزجاج والعديد من المواد المركبة بشكل أفضل باستخدام تيار الماء

- متطلبات الدقة الفائقة: عندما تكون التحملات أقل من ±0.1 مم إلزامية، فقد يكون التآكل الكهربائي (EDM) ضروريًا

- الفولاذ السميك المقيد بالميزانية: يقدم البلازما جودة مقبولة بتكلفة أقل بكثير

يعمل العديد من ورش التصنيع الناجحة بتقنيات متعددة بالضبط لأن لا توجد طريقة واحدة تعالج كل التطبيقات بشكل مثالي. غالبًا ما يُستخدم البلازما والليزر معًا بشكل جيد، ليغطيا العمل الدقيق الرفيع وحتى التصنيع الهيكلي الثقيل. ويُوسع إضافة القدرة على القطع بتيار الماء المرونة لتغطية أي مادة تقريبًا دون القلق من الحرارة.

إن فهم هذه المقايضات يضعك في موقف جيد للحصول على عروض أسعار من مزودي الخدمة المناسبين، ويكفل معالجة قطعك باستخدام التكنولوجيا المثلى. وبعد اختيار طريقة القطع الخاصة بك، فإن الخطوة التالية تتضمن تحسين ملفات التصميم لتقليل التكاليف وتحقيق الجودة القصوى بأي عملية تختارها.

إرشادات تحسين التصميم للقطع بالليزر

لقد اخترت تقنية القطع الصحيحة وقمت بالتحقق من توافق المواد. والآن حان الوقت للخطوة التي تميز بين سير الإنتاج بسلاسة وبين التأخيرات المكلفة: إعداد ملفات التصميم بشكل صحيح. إن تصميم القطع بما يتناسب مع متطلبات التصنيع لا يمنع المشكلات فحسب، بل يقلل أيضًا من تكاليف كل قطعة ويعمل على تحسين الجودة. سواء كنت تقوم بإنشاء قطع مقطوعة بالليزر لنموذج أولي أو تستعد لإنتاج آلاف القطع، فإن هذه الإرشادات ستساعدك على تنفيذ العمل بشكل صحيح من المرة الأولى.

فكّر في ملف التصميم الخاص بك كمجموعة من التعليمات لنظام قطع معدن دقيق بالليزر. كلما كانت هذه التعليمات أكثر وضوحًا وتحسينًا، زادت سرعة تنفيذ الجهاز لها بدقة أكبر. وفقًا لخبراء DFM في Jiga، فإن دمج مبادئ التصميم للتصنيع في مرحلة التصميم المبكرة يؤدي إلى قطع دقيقة مع أقل هدر ممكن، وتقليل وقت القطع، وتحسين الأداء الكلي للإنتاج.

أدنى أحجام المكونات والمواصفات الخاصة بالثقوب

إليك سؤالًا يفاجئ العديد من المشترين لأول مرة: ما أصغر حجم يمكنكم الوصول إليه فعليًا؟ تعتمد الإجابة على سماكة المادة الخاصة بكم، والخطأ في ذلك قد يعني قطعًا غير مكتملة، أو تراكمًا مفرطًا للحرارة، أو أجزاء لا تعمل كما هو مقصود.

القطر الأدنى للثقب يرتبط مباشرة بسماكة المادة. كقاعدة عامة لقطع الليزر الدقيق، يجب أن يكون قطر الثقوب على الأقل مساوٍ لسماكة المادة. على سبيل المثال، يجب ألا تقل ثقوب الصفائح الفولاذية السميكة 2 مم عن 2 مم في القطر. من الممكن تقنيًا استخدام مقاسات أصغر، ولكن يتطلب ذلك سرعات قطع أبطأ وقد يؤدي إلى تشوه ناتج عن الحرارة حول محيط الثقب.

عند تصميم الثقوب والميزات الداخلية، اتبع هذه الإرشادات:

- المسافة بين الثقب والحافة: احتفظ بمسافة لا تقل عن 1.5 مرة من سماكة المادة بين أي ثقب وحافة القطعة لمنع التواء الشكل وضمان السلامة الهيكلية

- المسافة بين ثقب وآخر: احفظ مسافة دنيا تساوي سماكة المادة بين الثقوب المتجاورة لتجنب تراكم الحرارة الذي قد يشوه الجسور الرفيعة بين الميزات

- عرض الفتحة: يجب أن تكون الشقوق بطول لا يقل عن 1.5 مرة من عرض شق القطع (kerf width) لضمان إزالة كاملة للمادة أثناء القص

- الزوايا الداخلية الحادة: من المستحيل الحصول على زوايا داخلية حادة بزاوية 90 درجة تمامًا لأن شعاع الليزر له قطر محدود؛ صمم الزوايا الداخلية باستخدام نصف قطر صغير (عادةً لا يقل عن 0.5 مم)

وفقًا لـ مواصفات القطع الدقيقة لشركة داتوم ألويس ، يمكن للخدمات الاحترافية تحقيق تسامحات بقيمة ±0.05 مم على الأبعاد الخطية وتسامح موضعي بقيمة ±0.15 مم على العناصر. تساعدك هذه المعايير الصناعية على فهم ما يمكن تحقيقه بشكل واقعي عند تحديد متطلبات عملك بالماكينة ذات القطع بالليزر باستخدام التحكم الرقمي (CNC).

تعويض عرض الشق هو اعتبار آخر مهم يغفله العديد من المصممين. يشير مصطلح 'الكرف' إلى عرض المادة التي تُزال بواسطة شعاع الليزر نفسه، ويتراوح عادةً بين 0.1 مم إلى 0.3 مم حسب نوع المادة وسمكها. عندما تكون الأبعاد النهائية دقيقة أمرًا مهمًا، يجب أن يراعي تصميمك فقدان هذه المادة. تقوم معظم الخدمات الاحترافية بتطبيق تعويض الكرف تلقائيًا، ولكن فهم هذا المفهوم يساعدك على توصيل متطلبات الأبعاد الخاصة بك بشكل واضح.

تحسين التصميم لتحقيق قطع اقتصادي

تريد تقليل عرض السعر بنسبة 20٪ أو أكثر؟ غالبًا ما يؤدي التصميم الذكي الأمثل إلى تحقيق هذا النوع من التوفير. المبادئ بسيطة بمجرد فهمك لما يدفع تكاليف القطع بالليزر: وقت الجهاز، واستهلاك المواد، ومتطلبات ما بعد المعالجة.

تحسين التعشيش يزيد من عدد الأجزاء التي يمكن ترتيبها على كل صفيحة من المادة. وفقًا لإرشادات DFM الصناعية، فإن التجميع الفعال والخطوط المشتركة للقطع تسهم مباشرة في توفير التكاليف من خلال تقليل هدر المواد وتقليل إجمالي وقت القطع. عند تصميم أجزاء معدنية مقطوعة حسب الطلب، ضع في اعتبارك هذه الأساليب الصديقة للتجميع:

- الخطوط المشتركة للقطع: صمم أجزاء متجاورة بحيث تشترك في الحواف قدر الإمكان، مما يقلل من الطول الكلي للقطع

- الأشكال المتشابكة: أنشئ هندسات متكاملة تتناسب مع بعضها بكفاءة دون إهدار المساحة

- أحجام الألواح القياسية: صمم أبعاد الأجزاء بحيث تكون قابلة للقسمة بالتساوي على مقاسات الصفائح الشائعة لتقليل المواد المتبقية

- المرونة في التوجيه: تجنب العناصر التي تقيّد طريقة تدوير الأجزاء أثناء التجميع

مكان التبويب لاستقرار الجزء يمنع انتقال المكونات الصغيرة أو الخفيفة أثناء القص. تحتفظ هذه الجسور الصغيرة بالأجزاء في مكانها داخل هيكل اللوحة حتى يكتمل القص. يقوم جهاز قطع الليزر للصفائح المعدنية بإدارة التبويب تلقائيًا في معظم الحالات، ولكن فهم هذا المفهوم يساعدك على التنبؤ بأماكن ظهور علامات الأثر على الأجزاء النهائية.

عند إعداد الملفات لقطع الصلب بالليزر أو مواد أخرى، فإن هذه التبسيطات التصميمية تقلل التكاليف دون المساس بالوظائف:

- تبسيط الشكل الهندسي: استخدم خطوطًا ناعمة ومستمرة بدلاً من المنحنيات المعقدة أو التفاصيل الزائدة التي تزيد من وقت القص

- قم بإزالة العناصر غير الضرورية: كل ثقب، وفتحة، وشكل محيطي يضيف وقت تشغيل الجهاز؛ قم بإزالة العناصر الزخرفية التي لا تؤدي وظائف عملية

- توحيد السماكات: وفقًا لدليل مواد شركة كوماكوت، فإن استخدام سماكات المواد القياسية هو أحد أسهل الطرق لتقليل التكاليف، حيث تكون أجهزة قطع الليزر معيرة للأحجام القياسية

- فكر في التجميع: دمج تصميمات الألسنة والفتحات التي تسهل التجميع الذاتي للتحديد، مما يقلل من متطلبات التجهيزات

إعداد تنسيق الملف يؤثر مباشرةً على سرعة الرد على العروض الدقيقة والإنتاج. عادةً ما تقبل الخدمات المهنية تنسيقات ملفات CAD مثل DWG وDXF. وفقًا لإرشادات الإعداد من Datum Alloys، يجب أن تستوفي ملفاتك هذه المواصفات:

| متطلبات | المواصفات | لماذا يهم ذلك؟ |

|---|---|---|

| تنسيق الملف | DWG أو DXF (ثنائي الأبعاد فقط) | تنسيقات يمكن قراءتها آليًا وتُترجم مباشرة إلى مسارات القطع |

| الحجم | 1:1 (الحجم الفعلي) | تؤدي المقاييس غير المتطابقة إلى قطع الأجزاء بحجم أصغر أو أكبر من المطلوب |

| استمرارية الخط | مسارات كاملة وغير منقطعة | لا يمكن لبرامج القطع تفسير الخطوط المنقطعة أو المتقطعة |

| العناصر الزائدة | إزالة كتل العناوين، والأبعاد، والملاحظات | يجب أن تظهر فقط هندسة القطع في الملف |

| المكونات لكل ملف | جزء واحد لكل ملف (مفضّل) | يسهّل التسعير ويقلل من أخطاء المعالجة |

ماذا عن تلك المداخل التي قد تراها مذكورة في المواصفات؟ وفقًا لإرشادات داتوم، فإن المدخل هو مسار دخول قصير تستخدمه الليزر لبدء القطع بسلاسة، وتترك علامة صغيرة جدًا على الحافة. تضيف معظم الخدمات الاحترافية هذه المداخل تلقائيًا ما لم تحدد أن حافة معينة يجب أن تبقى خالية من العلامات.

إن التصميم الأمثل الصحيح يُنشئ دورة إيجابية. فالتجميع الأفضل يعني هدرًا أقل من المواد. والهندسة الأبسط تعني قطعًا أسرع. وأحجام السمات المناسبة تعني مشكلات جودة أقل. معًا، تقلل هذه العوامل من تكاليفك مع تقديم أجزاء مقطوعة بالليزر بجودة أعلى. ومع تحسين ملفات التصميم الخاصة بك، تصبح معرفة العوامل التي تؤثر على جودة الأجزاء النهائية المنطقة المعرفية التالية الأساسية.

عوامل الجودة وحل المشكلات الشائعة في القطع

تمت تحسين ملفات التصميم الخاصة بك وتم اختيار المواد. والآن إليك السؤال الذي يحدد ما إذا كانت أجزاء المعدن المقطوعة بالليزر تعمل فعليًا كما هو مطلوب: ما الذي يُميز قطعًا عالي الجودة عن نتيجة رديئة؟ إن فهم العوامل التي تؤثر على جودة الجزء النهائي يساعدك على تحديد المتطلبات بوضوح، وتقييم العينات بشكل فعّال، وحل المشكلات قبل أن تتحول إلى مشكلات مكلفة.

عند فحص مكون من الفولاذ المقاوم للصدأ تم قطعه بالليزر أو أي ناتج لقطع الصلب بالليزر، فإن هناك خمسة مؤشرات رئيسية تكشف المستوى الحقيقي للجودة: نعومة السطح، وتكوّن الحافة اللبّانية (Burr)، وثبات العرض المقطوع (Kerf)، واستقامة القَطْع، وحجم المنطقة المتأثرة بالحرارة. وفقًا لـ خبراء جودة الليزر الليفي ، فإن هذه العوامل تؤثر بشكل مباشر على دقة الأجزاء ووظيفتها. دعونا نستعرض الأسباب وراء المشكلات الشائعة وكيف تمنعها الخدمات الاحترافية.

الوقاية من التشوه والانحناء الناتج عن الحرارة

هل سبق أن تلقيت قطعًا بدت مثالية في ملف التصميم بمساعدة الحاسوب (CAD)، ولكنها وصلت منحنية أو مائلة قليلاً؟ إن الانحناء هو بلا شك أكثر المشكلات الإشكالية من حيث الجودة في تطبيقات قص المعادن بالليزر، لأنه قد يجعل القطع الجيدة تمامًا غير قابلة للاستخدام.

يحدث التشوه عندما يؤدي الحرارة الشديدة الناتجة عن شعاع الليزر إلى تمدد وانكماش موضعي في المعدن. وفقًا لفريق الهندسة في شركة Central Laser Services، فإن الأسباب الشائعة تشمل:

- توزيع غير متساوٍ للحرارة: عندما تتركز مسارات القص على مناطق معينة بدلاً من توزيع الحمل الحراري عبر قطعة العمل

- دعم غير كافٍ للمواد: القطع التي تتحرك أو تنثني أثناء القص تتكون فيها إجهادات داخلية نتيجة التبريد غير المنتظم

- تسلسل قص غير مناسب: إن الترتيب الذي تُقطع به العناصر يؤثر على كيفية تراكم الإجهاد في المادة المتبقية

- الطاقة الليزرية المفرطة: استخدام طاقة أكبر من اللازم يخلق مناطق أوسع متأثرة حراريًا ويؤدي إلى زيادة الإجهاد الحراري

كيف تمنع خدمات القطع بالليزر الاحترافية هذه المشكلات؟ إن إدارة الحرارة هي المفتاح. يقوم مقدمو الخدمات عالية الجودة بمعايرة القوة والسرعة والتركيز لتحقيق توازن بين جودة القطع وكمية الحرارة المنقولة الدنيا. وتضمن فرق الإعداد دعم المواد بشكل آمن طوال عملية القطع للحفاظ على الدقة الأبعادية والاستواء. بالإضافة إلى ذلك، يقلل تحسين وضع الأجزاء وتسلسل القطع من الإجهادات المتبقية مع تحسين استخدام الصفيحة.

الـ منطقة التأثر الحراري (HAZ) يستحق الاهتمام الخاص لأنه يؤثر مباشرةً على خصائص المادة. تتعرض المنطقة المحيطة بكل قطع لتغيرات في البنية المجهرية بسبب التعرض للحرارة. يمكن أن يؤدي وجود منطقة مؤثرة حراريًا كبيرة إلى تقليل قوة المادة أو التسبب في الهشاشة. وتشمل العوامل المؤثرة في حجم المنطقة المؤثرة حراريًا مستوى طاقة الليزر، وسرعة القطع، وسماكة المادة، واختيار الغاز المساعد. وعادةً ما تنتج تقنية الليزر الليفي مناطق مؤثرة حراريًا أصغر مقارنةً بأنظمة CO2 القديمة، وذلك بفضل انتقال الطاقة الأسرع وسرعات القطع الأعلى.

تتفاعل المعادن المختلفة بشكل فريد مع التعرض للحرارة. تساعد الموصلية الحرارية العالية للألومنيوم في تبديد الحرارة بسرعة، ولكنها تتطلب إدارة دقيقة للمعايير لمنع التشوهات الموضعية. ويُحتمل أن يتحمل الفولاذ المقاوم للصدأ الحرارة بشكل معقول، لكنه قد يُعاني من تغير طفيف في اللون بالقرب من حواف القطع دون عزل غازي مناسب. ويمثل النحاس التحدي الأكبر بسبب موصلته الحرارية العالية جداً التي تجعل التحكم في تراكم الحرارة أمراً صعباً.

تحقيق حواف نظيفة خالية من الشوائب

مرر إصبعك على طول حافة مقطوعة بالليزر. هل هي ناعمة، أم تشعر بوجود مادة خشنة مرتفعة تعلق ببشرتك؟ هذه الحواف الخشنة تُعرف بالشوائب، وهي واحدة من أكثر مشكلات الجودة شيوعاً في عمليات قطع الصفائح المعدنية بالليزر.

وفقًا لـ متخصصو مراقبة جودة قطع الليزر تحدث الشوائب عندما تكون سرعة القطع بطيئة جدًا أو قوة الليزر عالية جدًا، مما يؤدي إلى إعادة تصلب المادة المنصهرة على طول حافة القطع بدلاً من أن يتم إخراجها بشكل نظيف. وتشمل العوامل الأخرى المساهمة ضغط غاز المساعدة غير الكافي وانحراف تركيز الحزمة.

عند تقييم الأجزاء المكتملة من أي مزود لخدمات قطع المعادن بالليزر، افحص مؤشرات الجودة التالية:

- نُعومة السطح: افحص سطح القطع بحثًا عن خطوط قطرية؛ فالعلامات الأصغر تشير إلى جودة قطع أفضل

- وجود الشوائب: امسح الحافة السفلية للبحث عن مادة مرتفعة تدل على عدم إزالة الخبث بشكل كامل

- اتساق الفتحة الناتجة عن القطع (Kerf): قس عرض القطع عند عدة نقاط للتحقق من انتظامية القطع في جميع أنحاء الجزء

- التعامد: تحقق مما إذا كانت حواف القطع عمودية فعليًا بالنسبة لسطح المادة، خاصةً في المواد السميكة

- تغير اللون: ابحث عن تغيرات لونية ناتجة عن الحرارة بالقرب من الحواف، والتي قد تشير إلى تعرض حراري مفرط

تنتج علامات الحرق والتغير في اللون من ارتفاع درجة الحرارة المفرطة حول منطقة القطع. وللوقاية من هذه المشكلات، تقوم الخدمات المهنية بتعديل إعدادات قوة الليزر، وزيادة سرعات القطع بشكل مناسب، واستخدام غازات مساعدة مثل النيتروجين أو الهواء لتبريد منطقة القطع وطرد الحطام منها. كما يقلل اختيار نوع الليزر الصحيح للمواد المحددة من خطر حدوث حروق.

ما الذي يميز قطع الليزر عالي الجودة عن النتائج الرديئة؟ يكمن الفرق في المعايرة الصحيحة للمعدات، ومعايير القطع المُحسّنة بما يتناسب مع كل مادة وسمك على حدة، والمراقبة المستمرة للعملية. وفقًا لممارسات ضبط الجودة المثلى، تضمن المعايرة المنتظمة للمachine أن شعاع الليزر يظل محاذيًا بشكل دقيق لتحقيق قصوص دقيقة. ويجب على المشغلين مراقبة المعايير وتعديلها بناءً على نوع المادة وسمكها للحفاظ على الاتساق طوال فترات الإنتاج.

عند تحديد متطلبات الجودة لمزود الخدمة الخاص بك، كن دقيقًا بشأن الأبعاد الحرجة، وتوقعات إنهاء السطح، وأي حواف يجب أن تظل خالية من الشوائب دون الحاجة إلى معالجة ثانوية. إن فهم هذه العوامل المتعلقة بالجودة يُمكّنك من تقييم العينات بشكل فعّال ويوفر ضمانًا بأن الأجزاء النهائية تلبي المتطلبات الوظيفية. ومع تحديد توقعات الجودة، يصبح السؤال التالي المهم هو فهم العوامل التي تحدد التكاليف التي ستظهر في عروض الأسعار الخاصة بك.

فهم تكاليف القطع بالليزر والعوامل المؤثرة في التسعير

لقد صممت قطعك، وحددت المادة المناسبة، وقمت بالتحقق من توقعات الجودة. والآن تأتي المسألة التي يرغب الجميع في معرفة إجابتها، لكن قليلًا هي المصادر التي تتطرق إليها بصراحة: كم سيكلف هذا فعليًا؟ على عكس المشتريات السلعية ذات الأسعار الثابتة، فإن تكاليف القطع بالليزر تعتمد على عدة متغيرات مترابطة يمكن أن تؤثر بشكل كبير على عرض السعر الخاص بك سواءً بالإرتفاع أو الانخفاض. إن فهم هذه العوامل يساعدك على وضع ميزانية واقعية، ويتيح لك تحديد فرص خفض التكاليف دون المساس بالجودة.

هذه هي الحقيقة التي تفاجئ العديد من المشترين لأول مرة: يمكن أن يكون لمشروعين يبدوان متشابهين إلى حد كبير أسعار مختلفة تمامًا. فقد تكون كلفة دعامة بسيطة مستطيلة الشكل جزءًا بسيطًا من تكلفة لوحة زخرفية معقدة، حتى عند استخدام نفس المادة بالضبط. وتكمن الفروقات في وقت القطع، وكفاءة استهلاك المواد، وتعقيد المعالجة. دعونا نحلل بدقة العوامل التي تحدد عرض سعر القطع بالليزر، حتى تتمكن من اتخاذ قرارات مستنيرة.

المتغيرات التي تحدد عروض أسعار القطع بالليزر

عندما يقوم مزوِّد الخدمة بحساب سعر القطع بالليزر حسب الطلب، فإنه يُقيِّم عدة عوامل مترابطة. وفقًا لخبراء التسعير في القطاع لدى شركة كوماكوت، تشمل العوامل الرئيسية المؤثرة في التكلفة نوع المادة، وسماكتها، وتعقيد التصميم، ووقت القطع، وتكاليف العمالة، والعمليات النهائية. ويُساهم كل عنصر من هذه العناصر في التكلفة الإجمالية من خلال التأثير على الكفاءة ومتطلبات الموارد.

نوع المادة والسمك تشكل أساس أي عرض أسعار. فلدى المعادن المختلفة خصائص فريدة تؤثر على سرعة القطع، واستهلاك الطاقة، وارتداء المعدات. على سبيل المثال، يتطلب قطع الفولاذ المقاوم للصدأ عمومًا طاقة ووقتًا أكثر مقارنةً بالفولاذ الكربوني، ما يجعل تكلفته أعلى لكل قدم طولي. وتتضاعف هذه الآثار مع المواد الأسمك لأنها تتطلب طاقة أكبر وسرعات قطع أبطأ لتحقيق اختراق نظيف.

وفقًا لـ بحث تسعير من ثينكليزر يحسب تكلفة المواد وفق صيغة مباشرة: سعر المادة لكل وحدة مساحة مضروباً في المساحة المستخدمة من المادة. ومع ذلك، فإن هذه التكلفة الأساسية تُضرب بعوامل المعالجة التي تختلف بشكل كبير حسب نوع القطع.

تعقيد التصميم يؤثر بشكل مباشر على وقت الجهاز. تتطلب كل قطعة نقطة اختراق حيث يبدأ الليزر بالقطع. وكلما زاد عدد نقاط الاختراق والمسارات الأطول للقطع، زاد استهلاك الطاقة ومدة المعالجة. ووفقاً لتحليل شركة كوماكوت، فإن التصاميم المعقدة التي تحتوي على العديد من الفتحات تتطلب دقة أكبر، مما يزيد من تكاليف العمالة والمعدات. وتكون التصاميم البسيطة ذات الميزات الداخلية القليلة أقل تكلفة دائماً من الأنماط المعقدة التي تحتوي على عشرات الثقوب والمنحنيات.

فيما يلي تفصيل للعوامل الرئيسية المؤثرة في تسعير المعادن المقطوعة حسب الطلب:

- تكاليف المواد: سعر المادة الخام بالإضافة إلى عامل الهدر بناءً على مدى كفاءة تركيب قطعك على مقاس الألواح القياسية

- تكاليف تشغيل الجهاز: استهلاك طاقة الليزر مضروباً في الساعات التشغيلية، بالإضافة إلى تكاليف الطاقة لكل ساعة

- تكاليف العمالة: وقت الإعداد بالإضافة إلى وقت التشغيل بالإضافة إلى أي وقت معالجة لاحقة، مضروباً في معدل العمالة

- رسوم تعقيد التصميم: مصاريف إضافية للأنماط المعقدة التي تتطلب برمجة متخصصة أو سرعات قطع أبطأ

- تكاليف الإعداد: رسوم لمرة واحدة لإعداد الجهاز، وتكون ذات أهمية كبيرة خاصةً في الطلبات الصغيرة

- العمليات الثانوية: العمليات مثل إزالة الحواف الحادة، والثني، واللحام، أو التشطيب السطحي تضيف وقتاً للعمالة والمعدات

الكمية وحجم الدفعة تؤثر بشكل كبير على التسعير لكل قطعة. حيث يتم توزيع تكاليف الإعداد الثابتة على جميع الأجزاء في الطلب، وبالتالي فإن الكميات الأكبر تقلل من التكلفة لكل وحدة. ووفقاً لتحليلات القطاع، يمكن أن يؤدي الطلب بالجملة إلى خفض كبير في التكلفة لكل وحدة من خلال توزيع تكاليف الإعداد الثابتة على عدد أكبر من الوحدات. علاوةً على ذلك، غالباً ما تكون الطلبات الأكبر مؤهلة للحصول على خصومات على المواد من الموردين، مما يقلل من النفقات الكلية بشكل إضافي.

متطلبات زمن الاستجابة يمكن أن تؤثر بشكل كبير على التسعير. عادةً ما تتطلب الطلبات العاجلة التي تحتاج إلى معالجة مُسرّعة رسومًا إضافية لأنها قد تستدعي عمل ساعات إضافية، أو تعطيل الجدول الزمني للوظائف الأخرى، أو توفير المواد بأولوية. وتقديم الأوقات القياسية للتسليم يوفر دائمًا قيمة أفضل مقارنة بالتسليم في حالات الطوارئ.

موازنة السرعة والميزانية في مشروعك

تريد تقليل عرض الأسعار الفوري لقطع الليزر دون المساس بجودة القطع؟ يستخدم المشترون الأذكياء عدة استراتيجيات مجربة لتحسين التكاليف مع تلبية متطلبات المشروع.

وفقًا لأبحاث تحسين التصميم، فإن التنسيب الفعال يُحسّن استخدام المواد من خلال ترتيب القطع بشكل مترابط قدر الإمكان على صفائح المواد، مما يقلل الهدر. ويؤدي هذا إلى تقليل احتياجات المواد الخام وتقليل وقت القطع، ما يسفر عن وفورات كبيرة. ويساعد برنامج التنسيب المتقدم في تحسين التخطيطات، وتعزيز الكفاءة، وتقليل المخلفات.

اعتبر هذه الاستراتيجيات لتقليل التكاليف عند إعداد مشاريعك الخاصة بقطع المعادن:

- تبسيط الهندسات: قلل من عدد الفتحات واحذف السمات الزخرفية غير الضرورية التي لا تخدم أغراضًا وظيفية

- استخدم سماكات مواد قياسية: تتطلب المقاييس غير القياسية طلبًا خاصًا وغالبًا ما تكون بأسعار مرتفعة

- التحسين من أجل التبشير: صمم الأجزاء بحيث تتلاءم بكفاءة مع أحجام الصفائح القياسية لتقليل الهدر

- دمج الطلبيات: اجمع أرقام أجزاء متعددة في طلبات واحدة لتقاسم تكاليف الإعداد

- اختر المواد المناسبة: لا تحدد الفولاذ المقاوم للصدأ عندما يفي الفولاذ الطري بالمتطلبات الوظيفية

- اترك فترات تسليم قياسية: تجنب رسوم التسريع من خلال التخطيط المسبق وإدخال هامش احتياطي في جداول المشروع

- نظر بعناية في كميات النماذج الأولية: اطلب عددًا كافيًا من النماذج الأولية للتحقق من التصاميم، ولكن تجنب الطلب الزائد قبل إقرار التصميم نهائيًا

أنظمة التسعير عبر الإنترنت لقد غيرت الطريقة التي يتفاعل بها المشترون مع خدمات القطع بالليزر. تتيح لك المنصات الحديثة تحميل ملفات التصميم والحصول على تقديرات آلية خلال دقائق. للحصول على عروض أسعار دقيقة بسرعة، قم بإعداد هذه المعلومات قبل البدء:

- ملفات تصميم كاملة بصيغة DXF أو DWG بمقياس 1:1

- نوع المادة والترميز الخاص بالسبيكة

- سمك المادة

- الكمية المطلوبة

- أي عمليات ثانوية مطلوبة (ثني، إدخال أجزاء معدنية، تشطيب)

- متطلبات جدول التسليم

- شهادات الجودة المطلوبة لصناعتك

وفقًا للتوصيات الصناعية، فإن الحصول على عروض أسعار من عدة موردين يساعدك على فهم أسعار السوق وإيجاد أفضل قيمة. لا تنسَ أخذ رسوم الإعداد وتكاليف الشحن وأي نفقات ما بعد المعالجة مثل التلميع أو الطلاء أو التجميع في الاعتبار عند مقارنة تكاليف المشروع الكلية.

ماذا يجب أن تتوقع بشكل واقعي؟ على الرغم من اختلاف الأسعار حسب المنطقة والمزود وتكاليف المواد الحالية، فإن العلاقة بين الكمية والسعر لكل قطعة تتبع أنماطًا متوقعة. تصبح التكاليف الأولية التي تبدو كبيرة عند طلب 10 قطع ضئيلة عندما يتم توزيعها على 1000 قطعة. تتحسن كفاءة استخدام المواد مع زيادة الكمية لأن المزودين يستطيعون تحسين توزيع القطع على عدة صفائح. كما ينخفض الوقت والجهد اللازم لكل قطعة مع اكتساب المشغلين الخبرة في متطلبات عملك المحددة.

إن فهم ديناميكيات التسعير هذه يمكّنك من إجراء محادثات بنّاءة مع مزوّدي الخدمة واتخاذ قرارات مدروسة بشأن موازنة التكلفة والجودة والجدول الزمني. وبعد تحديد توقعات الميزانية، تأتي الخطوة التالية وهي فهم كيفية استخدام الصناعات المختلفة لتكنولوجيا القص بالليزر وفقًا لمتطلباتها الخاصة، وماذا يعني ذلك لمشاريعك.

تطبيقات الصناعة من صناعة السيارات إلى الأعمال المعدنية المعمارية

أنت تفهم التكنولوجيا والمواد والتكاليف. ولكن إليك ما يُميز حقًا المشاريع الناجحة عن تلك التي تواجه مشكلات: وهو الاعتراف بأن الصناعات المختلفة تتطلب نُهجًا مختلفة جوهريًا في خدمات قص المعادن بالليزر. فمثلاً، لا يوجد شيء مشترك تقريبًا بين دعامة تُستخدم في مشروع إشارات سكنية وقطعة هيكلية مخصصة لخط تجميع سيارات، حتى لو كانت كلتاهما تبدأ من صفائح فولاذية متطابقة.

لماذا يهمك هذا بالنسبة لمشروعك؟ لأن المتطلبات الخاصة بكل صناعة تحدد كل شيء بدءًا من مواصفات التحمل وحتى الوثائق الضرورية للشهادات. إن فهم هذه الفروقات يساعدك على التواصل بفعالية مع مزوّدي الخدمة، ويضمن أن أجزاؤك تفي بالمعايير التي يتطلبها تطبيقك. وفقًا لأبحاث تطبيقات الصناعة، فقد حوّلت تقنية القص بالليزر مختلف القطاعات بفضل دقّتها ومرونتها، بدءًا من إنشاء المجوهرات المفصلة ووصولًا إلى تصنيع المكونات الحيوية في قطاعات الطيران والفضاء والسيارات.

متطلبات الدقة في قطاعي السيارات والطيران والفضاء

في صناعة السيارات، يُعد القطع بالليزر الصناعي أداة محورية لتصنيع المكونات المعقدة والتخصيصات. كل مليمتر له أهميته عند إنتاج قطع الهيكل ونظم التعليق والتجميع الهيكلي. وهل تعلم ما هامش الخطأ؟ عمليًا صفر.

وفقًا لـ متخصصو تصنيع قطاع السيارات ، يكون القطع بالليزر في هذا القطاع أكثر كفاءة بشكل ملحوظ من عمليات التصنيع المعدنية التقليدية مثل القص بالقالب أو القص بالبلازما. إن الليزر عالي الطاقة، والذي يكون عادةً جهاز قطع بألياف ليزرية، يوفر الدقة الضرورية في التطبيقات الخاصة بالسيارات، حيث يجب أن تتلاءم المكونات مع بعضها تمامًا عبر آلاف المركبات المجمعة.

تشمل مشاريع التصنيع بالليزر في مجال السيارات ما يلي:

- مكونات الهيكل: الدعامات الهيكلية، والأعضاء العرضية، ولوحات التقوية التي تتطلب تركيبًا دقيقًا للجمعيات الملحومة

- أجزاء التعليق: دعامات الذراع التحكمية، ومقاعد الزنبرك، ومكونات قضيب التثبيت ذات متطلبات التحمل الضيقة

- ألواح الهيكل: تعزيزات الأبواب، وهياكل الأعمدة، ومكونات مقاومة التصادم حيث تؤثر الدقة الأبعادية على أداء السلامة

- أجزاء حجرة المحرك: درع العزل الحراري، وحوامل التثبيت، ودعامات الملحقات التي يجب أن تتحمل دورة الحرارة والاهتزاز

- المكونات الداخلية: إطارات المقاعد، وحوامل الكونسول، والدعامات الهيكلية المخفية أسفل ألواح التشطيب

ما الذي يميز تصنيع القطع بالليزر للسيارات عن أعمال التصنيع العامة؟ متطلبات الشهادة. وفقًا لأخصائيي إدارة الجودة، فإن شهادة IATF 16949 تستوفي جميع متطلبات ISO 9001 ثم تمتد أكثر لضمان الامتثال للتصنيع الرشيق، ومنع العيوب، وتجنب التباين، وتقليل الهدر. هذه الشهادة، المدعومة من رابطات صناعة السيارات، تضع المعيار لاختيار الموردين وبناء سلاسل توريد موثوقة.

بالنسبة للمصنّعين الذين يخدمون قطاع السيارات، فإن شهادة IATF 16949 توفر فوائد ملموسة تشمل جودة متسقة من خلال عمليات يتم رصدها وقياسها، وتقليل التباين في المنتجات من خلال تحسين عمليات التصنيع، ومنع العيوب من خلال أساليب تصنيع مُختبرة ومثبتة. وتُجسّد شركات مثل شاويي (نينغبو) تقنية المعادن هذا النهج، حيث تقدّم جودة معتمدة وفقًا لمعايير IATF 16949 لمكونات الهيكل والتعليق والأجزاء الإنشائية، بقدرات تتراوح من نماذج أولية سريعة خلال 5 أيام إلى إنتاج ضخم آلي.

تطبيقات الفضاء الجوي تدفع خدمات القطع بالليزر الدقيقة إلى أقصى حدودها. ووفقًا لأبحاث تصنيع الطيران والفضاء، فإن الحاجة إلى مواد خفيفة الوزن وعالية القوة في هذا القطاع لا يمكن المبالغة فيها. فالدقة تمثل السمة الأساسية لمكونات الطيران والفضاء، ويُعد القطع بالليزر—بدقته العالية وقدرته على التعامل مع المواد المتخصصة—مناسبًا تمامًا لهذا التطبيق المطلوب.

تستفيد صناعة الطيران والفضاء من قدرة القطع بالليزر على إنتاج مكونات تفي بمستويات التحمل الصارمة. ويضمن هذا الإجراء الحفاظ على سلامة المواد الهيكلية، وهو أمر بالغ الأهمية في التطبيقات التي يكون فيها الفشل كارثيًا. وتشمل المشاريع النموذجية في مجال الطيران والفضاء مكونات هيكلية من التيتانيوم، ولواح غطاء من الألومنيوم، وأقواس من سبائك خاصة، حيث يمكن أن تؤدي التوفيرات في الوزن المقاسة بالجرامات إلى تحسينات كبيرة في كفاءة استهلاك الوقود على مدى عمر تشغيل الطائرة.

التطبيقات المعدنية المعمارية والفنية

غيّر منظورك من الدقة الوظيفية إلى التأثير البصري، وستدخل عالم الأعمال المعدنية المعمارية والفنية. فهنا، يمكّن القطع المخصص للمعادن بالليزر من إمكانيات إبداعية لم تكن ممكنة أبدًا باستخدام طرق التصنيع التقليدية.

وفقًا للمتخصصين في التطبيقات المعمارية، فإن تقنية القطع بالليزر قد أحدثت تأثيرًا كبيرًا في قطاع البناء. واستخدامها في تصنيع الهياكل الفولاذية والعناصر المعمارية التفصيلية يُعدّد مستوى جديدًا من الإبداع والدقة في هذا المجال. وتُعدّ قدرة هذه التقنية على قطع الصفائح الفولاذية السميكة وإنتاج قطع دقيقة أمرًا لا غنى عنه في العمارة الحديثة.

تشمل مشاريع صفائح المعادن المقطوعة بالليزر المعمارية عادةً:

- الواجهات الزخرفية: تطعيم المباني بأنماط معقدة تُنتج تأثيرات ظلال ديناميكية على مدار اليوم

- شاشات الخصوصية: ألواح معدنية مثقبة توازن بين الخصوصية البصرية ومرور الضوء والهواء

- مكونات السلالم: سلايل زخرفية، درجات ديكورية، وألواح حواجز مخصصة

- الإشارات والتوجيه: حروف ثلاثية الأبعاد، لافتات قناة مضيئة، وأنظمة إرشادية

- عناصر التصميم الداخلي: فواصل الغرف، عناصر الأسقف الزخرفية، ومكونات الأثاث المخصصة

تختلف المتطلبات اختلافاً جذرياً عن العمل في مجال صناعة السيارات. بينما تظل الدقة الأبعادية مهمة، إلا أن التركيز يتحول نحو جودة الحافة، والتشطيب السطحي، والاتساق البصري عبر الألواح الزخرفية الكبيرة. وغالباً ما تعطي المشاريع المعمارية أولوية للجمال البصري الكامل بدلاً من التسامحات الدقيقة على مستوى الميكرومتر التي تتطلبها التجميعات الميكانيكية.

الإلكترونيات وتصنيع الصناديق يمثل مجالًا آخر رئيسيًا للتطبيقات. وفقًا لأبحاث صناعة الإلكترونيات، تلعب تقنية القطع بالليزر دورًا محوريًا في تصغير أجهزة الإلكترونيات. وتعتمد الصناعة اعتمادًا كبيرًا على قدرات القطع الدقيقة، حيث يمكن أن تحدث جزء من المليمتر فرقًا كبيرًا.

تشمل مشاريع أغلفة الإلكترونيات النموذجية:

- هيكل الخوادم: أغلفة تركَّب على الرفوف مع أنماط تهوية دقيقة وميزات لتثبيت المكونات

- أغطية لوحات التحكم: خزائن صناعية بفتحات مقطوعة لشاشات العرض، والمفاتيح، وإدارة الكابلات

- حماية من التداخل الكهرومغناطيسي: أغلفة متخصصة تمنع التداخل الكهرومغناطيسي في المعدات الحساسة

- أغلفة الإلكترونيات الاستهلاكية: الإسكانات عالية الحجم لمعدات الشبكات، وحدات إمداد الطاقة، ومكونات الصوت

تطبيقات النماذج الأولية تستحق ذكرًا خاصًا لأنها تستفيد من القوة الأكبر في قص الليزر: القدرة على الانتقال من التصميم الرقمي إلى القطعة المادية دون أي استثمار في أدوات الإنتاج. وفقًا لأبحاث تطبيقات البحث والتطوير، تعد تقنية قص الليزر لا تُقدّر بثمن في تطوير النماذج الأولية وتصنيع الأجزاء التجريبية. وتتيح دقّتها وتنوعها إمكانية إنشاء مكونات ذات تصاميم معقدة وأبعاد دقيقة جدًا، وهي ضرورية في عملية التطوير.

في تطبيقات النماذج الأولية، تلعب قدرة قص الليزر على إنتاج الأجزاء بسرعة ودقة دورًا حاسمًا في عملية التصميم التكرارية. يمكن للمهندسين اختبار مدى الملاءمة، والوظيفة، والجماليات قبل الالتزام بأدوات الإنتاج. وتمكّن الخدمات التي تقدم إمكانات النماذج الأولية السريعة، مثل مزوّدي الخدمة الذين يقدّمون أول منتج خلال 5 أيام، فرق التصميم من التحقق من المفاهيم بسرعة والانتقال إلى الإنتاج بثقة.

إليك ملخصًا لكيفية اختلاف المتطلبات عبر الصناعات الرئيسية:

| الصناعة | المتطلبات الأساسية | الدقة النموذجية | الشهادات الرئيسية |

|---|---|---|---|

| السيارات | الدقة الأبعادية، التكرارية، إمكانية التتبع | ±0.1 مم إلى ±0.25 مم | IATF 16949، ISO 9001 |

| الفضاء | سلامة المواد، تحسين الوزن، التوثيق | ±0.05 مم إلى ±0.15 مم | AS9100، Nadcap |

| العمارة | جودة المظهر البصري، إنهاء الحواف، اتساق النمط | ±0.5 مم نموذجي | محددة للمشروع |

| الإلكترونيات | فتحات دقيقة، حواف نظيفة، اعتبارات التداخل الكهرومغناطيسي (EMI) | ±0.1 مم إلى ±0.2 مم | ISO 9001، قوائم UL |

| النمذجة | السرعة، المرونة في التصميم، القدرة على التكرار | يعتمد على التطبيق | تختلف حسب الاستخدام النهائي |

إن فهم هذه المتطلبات الخاصة بالصناعة يضعك في موقف يسمح لك باختيار مزودي الخدمات الذين تتماشى قدراتهم مع متطلبات تطبيقك. فقد تفتقر ورشة متخصصة في الأعمال المعدنية المعمارية إلى أنظمة إدارة الجودة المطلوبة للإنتاج في صناعة السيارات، في حين قد تكون المرافق المعتمدة للصناعات الجوية مكلفة أكثر من اللازم لمشاريع العلامات الزخرفية.

مع فهمنا لكيفية استفادة الصناعات المختلفة من تقنية القطع بالليزر، فإن الخطوة الحرجة التالية تتضمن تقييم مزودي الخدمة المحتملين مقابل معايير تهم تطبيقك ومتطلباتك الخاصة.

اختيار مزود خدمة قطع المعادن بالليزر المناسب

لقد أتقنت التكنولوجيا، وتعرف التوافق مع المواد، وتفهم جودة النتائج المتوقعة. والآن تأتي ربما أهم خطوة في مشروعك بأكمله: اختيار الشريك المناسب لتصنيع أجزائك فعليًا. لا يكون جهاز قطع المعادن بالليزر أفضل من الفريق العامل عليه، ويمكن أن تكون الفروق بين مزود ممتاز ومزود متوسط هي الفارق بين نجاح المشروع وحدوث تأخيرات مكلفة.

إليك ما يكتشفه العديد من المشترين متأخرين جدًا: نادرًا ما تُحقق أدنى تكلفة عرض أفضل قيمة. عندما تبحث عن خدمات قطع الليزر بالقرب مني أو عند تقييم مزودي الخدمة في جميع أنحاء البلاد، فإن السعر لا يمثل سوى عامل واحد ضمن معادلة أكبر بكثير. وفقًا للمتخصصين في التصنيع لدى Ametals، يمكن أن يؤدي اختيار الشريك المناسب للتعاقد الخارجي إلى تقليل إجهادك، وخفض تكاليفك، وتحسين كفاءتك. والمفتاح يكمن في معرفة ما يجب تقييمه وراء الرقم الإجمالي في العرض.

الشهادات ومعايير الجودة التي يجب التحقق منها

عندما تكون الدقة مهمة، فإن الشهادات توفر لك المرشح الأول لتمييز خدمات قطع المعادن بالليزر الجادة عن الورش التي تمتلك فقط جهاز ليزر. ولكن ما المقصود بهذه الشهادات فعليًا؟ وأيها مهم لتطبيقك المحدد؟

شهادة ISO 9001 يُعدّ معيار الجودة الأساسي لأنظمة إدارة الجودة. وفقًا لإرشادات تقييم الصناعة، وعلى الرغم من أن الشهادات ليست ضمانًا كافيًا، فإن معايير ISO 9001 توفر لك تأكيدًا بأنك تعمل مع ورشة لديها نظام قوي لإدارة الجودة. تشير هذه الشهادة إلى وجود عمليات موثقة، ومراجعات دورية، ومناهج منهجية للوقاية من العيوب بدلاً من اكتشافها فقط.

شهادة IATF 16949 يذهب إلى أبعد من ذلك بشكل كبير في التطبيقات الخاصة بالسيارات. يشمل هذا المعيار جميع متطلبات ISO 9001 مع إضافة متطلبات خاصة بالصناعة automotive مثل التصنيع الرشيق، والوقاية من العيوب، وتتبع سلسلة التوريد. إذا كنت تقوم بإنتاج مكونات للمركبات أو معدات النقل، فيجب أن تكون هذه الشهادة شرطًا لا يمكن التنازل عنه.

عند تقييم أي مزوّد لخدمات القطع بالليزر باستخدام الحاسب الآلي (CNC)، اطرح أسئلة التحقق التالية:

- ما الدقة والأحجام التي يمكنك تحقيقها؟ اطلب أرقامًا محددة بدلًا من تأكيدات عامة

- ما مدى تكرار معايرة معداتك؟ يُعد المعايرة المنتظمة ضمانًا للدقة المستمرة بمرور الوقت

- ما الفحوصات التي تقومون بها على المنتجات النهائية؟ افهم نقاط التحكم في الجودة لديهم

- هل يمكنكم توفير شهادات المواد وتتبع مصدرها؟ أمر بالغ الأهمية للصناعات الخاضعة للتنظيم

- ما معدل العيوب لديكم، وكيف تتعاملون مع الأجزاء غير المطابقة؟ تكشف إجابتهم عن نضج العمليات لديهم

بالإضافة إلى الشهادات الرسمية، قم بتقييم إمكانات المعدات مباشرةً. وفقًا لتوصيات تقييم المعدات، يجب أن تبحث عن ورشة تحتوي على آلات قطع بالليزر حديثة وأدوات أخرى متطورة، لأن الأنظمة الأحدث تمتلك إمكانات مناولة مواد آلية، ووقت إعداد قليل جدًا، ومستويات عالية من الدقة. اسأل بشكل محدد عن السُمك الذي يستطيع الليزر الخاص بهم قطعه، وما مدى دقة القطع، وأي المعادن التي يمكنهم التعامل معها.

إليك إطارًا شاملاً للتقييم لمساعدتك في تقييم مزودي الخدمة المحتملين:

| معايير التقييم | ما الذي يجب البحث عنه؟ | الأعلام الحمراء |

|---|---|---|

| مزايا المعدات | أنظمة ألياف حديثة وثاني أكسيد الكربون، مناولة آلية للمواد، مواصفات معلنة للسُمك والدقة | إجابات غامضة حول القدرات، معدات قديمة، عدم القدرة على تحديد التحملات |

| خبرة في المواد | خبرة في التعامل مع المعادن الخاصة بك، وفهم للتحديات المرتبطة بالمواد، وقدرات مناسبة على الغاز المساعد | مدى محدود للمواد، لا توجد خبرة في التعامل مع المعادن العاكسة عند الحاجة |

| شهادات الجودة | شهادة ISO 9001 كحد أدنى، وشهادة IATF 16949 للصناعات automotive، وإجراءات جودة موثقة | لا توجد شهادات، وعدم الرغبة في مشاركة وثائق الجودة |

| الخدمات الثانوية | الثني، واللحام، والتشطيب، وتركيب الأجهزة متوفرة داخليًا | يجب التعاقد الخارجي للعمليات الثانوية الحرجة، مما يضيف وقت تسليم ومخاطر نقل العمل |

| دعم DFM | مراجعة التصميم لتسهيل التصنيع مشمولة، مع اقتراحات استباقية للتحسين | لا يوجد ملاحظات تصميمية، ويتم استلام الملفات كما هي دون مراجعة |

تقييم وقت التسليم والتواصل

ما مدى سرعة حصولك على عرض أسعار؟ وما مدى سرعة شحن القطع؟ تُعدّ هذه الأسئلة بالغة الأهمية عندما تكون جداول المشروع ضيقة. ولكن ما يعادلها أهمية هو الطريقة التي يتواصل بها المزوِّد طوال العملية.

وفقًا لإرشادات تقييم خدمة العملاء، انتبه إلى مدى جودة تواصل شريكك المحتمل للقطع بالليزر معك. يجب أن يستمعوا لاحتياجاتك، والأهم من ذلك، أن يطرحوا أسئلة جيدة. فالاتصال الواضح أمر بالغ الأهمية لإتمام العمل بسرعة ودقة.

عند تقييم قدرات وقت الاستجابة، ابحث عن خصائص الخدمة التالية التي تدل على عملية تشغيل فعّالة وتركز على العميل:

- سرعة الاستجابة للعروض السعرية: يقدّم المزوِّدون من الطراز الأول استجابات سريعة للعروض، حيث تقدم الشركات الرائدة في المجال تقديرات خلال 12 ساعة من استلام ملفات التصميم الكاملة

- سرعة النمذجة الأولية: تتيح القدرة على إنتاج القطع الأولى بسرعة التحقق من صحة التصاميم قبل الالتزام بالإنتاج. ابحث عن مزوِّدين يقدمون إمكانية تصنيع نماذج أولية خلال 5 أيام

- قابلية التوسع في الإنتاج: تحقق من أن الورشة قادرة على التعامل مع عمليات إنتاج أولية صغيرة وكذلك كميات إنتاج أكبر دون التفريط في الجودة

- توفر دعم DFM: توفر الملاحظات الشاملة المتعلقة بسهولة التصميم للتصنيع تحسينًا لأجزائك قبل بدء القطع، مما يقلل من عدد الدورات والتكاليف

- أدوات التواصل الرقمي: وفقًا للتوصيات الصناعية، يجب أن تسهّل مزودات الخدمة عليك إرسال الرسومات وتحديث المعلومات بسهولة من خلال البريد الإلكتروني أو البوابات الإلكترونية

تستحق قدرات النماذج الأولية تركيزًا خاصًا. قبل الالتزام بتشغيل الإنتاج، يقوم المشترون الأذكياء بالتحقق من تصاميمهم باستخدام عينات مادية. هذه الخطوة تُظهر مشكلات التوافق، وتُبرز التحديات التصنيعية غير المتوقعة، وتؤكد أن المزود يفهم متطلباتك فعلاً. جهاز قطع بالليزر قريب مني ويتمتع بقدرات نمذجة أولية سريعة يتيح لك التكرار السريع والانتقال إلى الإنتاج بثقة

فكر في مزودين مثل شاويي (نينغبو) تقنية المعادن التي تجمع بين ميزات متعددة للخدمات يجب على المشترين إعطاؤها أولوية: نمذجة أولية سريعة خلال 5 أيام للتحقق السريع من التصميم، وتقديم عروض أسعار خلال 12 ساعة لتخطيط مشروع سريع الاستجابة، ودعم شامل لتحليل إمكانية التصنيع (DFM) لتحسين قابلية التصنيع قبل بدء الإنتاج.

المرونة مهمة أيضًا. وفقًا لأخصائيي تقييم الخدمات، تتيح لك المرونة الحفاظ على عملك مع ورشة واحدة بدلاً من إرساله إلى أماكن مختلفة. أنت بحاجة إلى ورشة يمكنها القيام بعمليات القطع الروتينية، وكذلك التعامل مع الطلبات الخاصة. بالنسبة لخدمات قطع الليزر للأنابيب أو التطبيقات المتخصصة، تأكد من أن مزود الخدمة لديه خبرة محددة مع هندسة جزئك.

ما الأسئلة التي ينبغي أن تطرحها على مقدمي الخدمة المحتملين أثناء تقييمك؟

- هل يمكنك إظهار أمثلة عن مشاريع مشابهة أكملتها؟

- ما المدة الزمنية المعتادة لتسليم الكمية التي أطلبها؟

- هل تقدمون خيارات مُسرّعة في حال تغيّر جدول عملي؟

- كيف تتعاملون مع التغييرات في التصميم بعد تقديم العرض السعر؟

- ماذا يحدث إذا لم تكن القطع مطابقة للمواصفات؟

- هل يمكنكم تزويدنا بمرجعيات من عملاء في صناعتي؟

- ما العمليات الثانوية التي يمكنك تنفيذها داخليًا؟

وفقًا لتوصيات التحقق من المراجع، خذ وقتك للتحقق من المهارات مع العملاء السابقين والمحتملين. تتيح لك المراجع والتقييمات التعرف أكثر على طبيعة العمل مع الفريق، بالإضافة إلى تأكيد مجموعة مهاراتهم. وبينما توفر التقييمات عبر الإنترنت نقطة بداية، فإن المحادثات المباشرة مع المراجع تكشف الصورة الكاملة.

يكشف ملف محفظة المزود عن اتساع وعمق الخبرة. ابحث عن أنواع متعددة من المشاريع تُظهر المرونة، إضافة إلى أمثلة عديدة على مهارات محددة تتعلق بتطبيقك. وإذا كان مشروعك يتطلب أنماطًا معقدة، فتحقق من امتلاكهم لهذه القدرة بدلاً من مجرد خبرة في القص الدقيق العام.

تُصبح خدمة القطع بالليزر المناسبة القريبة مني شريكًا حقيقيًا بدلًا من كونها مجرد مورد. فهي تتوقع المشكلات قبل حدوثها، وتقترح تحسينات لم تفكر فيها من قبل، وتتواصل بشكل استباقي طوال عملية الإنتاج. يتطلب العثور على هذا النوع من المزودين تقييمًا دقيقًا مسبقًا، لكن هذه الاستثمارات تُدر أرباحًا على كل مشروع تُسنده إليهم.

الأسئلة الشائعة حول خدمات قطع المعادن بالليزر

١. كم تبلغ تكلفة قطع المعادن بالليزر؟

تعتمد تكلفة قطع المعادن بالليزر على عدة عوامل مترابطة منها نوع المعدن وسمكه، وتعقيد التصميم، والكمية، ووقت التسليم. عمومًا تتراوح تكلفة قطع الصلب بين 13 و20 دولارًا لكل ساعة من وقت التشغيل، ولكن إجمالي تكلفتك يشمل أيضًا تكلفة المواد، ورسوم الإعداد، وأي عمليات ثانوية مثل الثني أو التشطيب. وتقلل الطلبات الكبيرة التكلفة لكل وحدة بشكل كبير من خلال توزيع نفقات الإعداد الثابتة على عدد أكبر من القطع. وللحصول على تقدير دقيق للسعر، قم بإعداد ملفات تصميم كاملة بصيغة DXF أو DWG واطلب عروض أسعار من عدة موردين.

2. ما هي المعادن التي يمكن قصها بالليزر بكفاءة؟

يعمل القص بالليزر بشكل استثنائي على الفولاذ اللين، والفولاذ المقاوم للصدأ، والفولاذ الكربوني، وهي المواد الأكثر ملاءمة للقطع بالليزر. كما تُعالج أجهزة الليزر الليفية الحديثة المعادن العاكسة مثل الألومنيوم (بحد أقصى 15 مم)، والنحاس (بحد أقصى 6 مم)، والبرونز (بحد أقصى 8 مم) بكفاءة، على الرغم من أنها تتطلب إعدادات طاقة أعلى بسبب عكاستها وموصلتها الحرارية. ويُقطع التيتانيوم جيدًا لكنه يحتاج إلى غاز خامل كدرع لمنع الأكسدة. ولكل معدن حدود معينة في السماكة تعتمد على قوة الليزر، حيث يمكن قص الفولاذ اللين حتى 25 مم باستخدام أنظمة ذات قدرة عالية.

3. ما الفرق بين قطع الليزر الليفي وقطع الليزر CO2؟

تعمل أشعة الليزر CO2 عند طول موجة 10.6 ميكرون وتتفوق في قطع المواد السميكة (حتى 25 مم من الصلب اللين) بالإضافة إلى المواد غير المعدنية مثل البلاستيك والخشب. أما أشعة الليزر بالألياف فتستخدم طول موجة أقصر يبلغ 1.06 ميكرون، مما يوفر سرعات قطع أسرع بـ 2-3 مرات على المعادن الرقيقة وأداءً أفضل على المواد العاكسة مثل الألومنيوم والنحاس والنحاس الأصفر. كما توفر أشعة الليزر بالألياف كفاءة طاقة بنسبة 30-50% مقارنة بنسبة 10-15% لأنظمة CO2، مع متطلبات صيانة أقل بسبب تصميمها الحالة الصلبة.

4. كيف يمكنني إعداد ملفات التصميم لخدمات قطع الليزر؟

قدِّم ملفات التصميم بصيغة DWG أو DXF بمقياس 1:1 مع مسارات خطوط كاملة وغير منقطعة. قم بإزالة جميع العناصر الزائدة مثل كتل العناوين، والأبعاد، والملاحظات — حيث يجب أن تظهر فقط هندسة القطع. اتبع إرشادات التصميم للإنتاجية: حافظ على قطر الثقب الأدنى مساوٍ لسمك المادة، واحتفظ بمسافة من ثقب إلى الحافة تبلغ 1.5 ضعف سمك المادة، وصمم الزوايا الداخلية بنصف قطر صغير (الحد الأدنى 0.5 مم) لأن الزوايا الداخلية الدقيقة بزاوية 90 درجة غير ممكنة. فكّر في كفاءة التجميع من خلال تصميم أجزاء تناسب بعضها البعض على أحجام الصفائح القياسية.

5. متى ينبغي لي أن أختار القطع بالماء أو البلازما بدلاً من الليزر؟

اختر القطع بخراطة الماء للمواد الحساسة للحرارة التي تتطلب منطقة غير متأثرة بالحرارة، أو المواد السميكة للغاية (حتى 12 بوصة)، أو عند قطع مواد مختلطة مثل الحجر والزجاج والمركبات. ويتفوق القطع بالبلازما على الليزر في المعادن الموصلة السميكة التي تزيد عن نصف بوصة، حيث يوفر سرعات أسرع بـ3 إلى 4 مرات من خراطة الماء وبتكلفة تشغيل تقل بنحو النصف تقريبًا. ويبقى القطع بالليزر الأفضل للمعادن رقيقة إلى متوسطة السمك التي تتطلب تحملات ضيقة (±0.1 مم)، وتصاميم معقدة، وأطراف نظيفة بأقل عملية تشطيب.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —