خدمة قطع المعادن بالليزر مكشوفة: من ملف التصميم إلى القطعة النهائية

ما الذي يجعل خدمة قطع المعادن بالليزر ضرورية للتصنيع الحديث

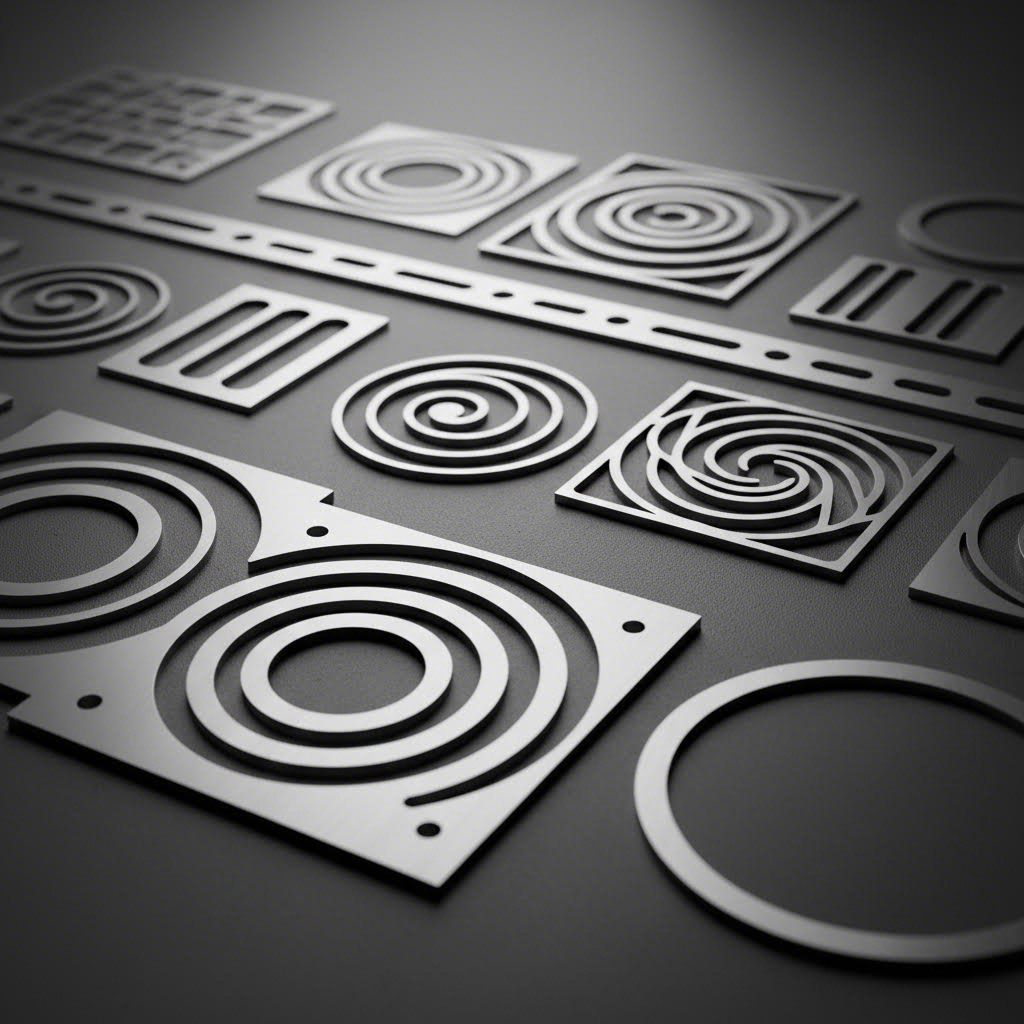

تخيل تحويل صفيحة مسطحة من الفولاذ إلى عنصر دقيق بدقة تسامحات أضيق من شعرة الإنسان - وكل ذلك بدون اتصال مادي بين الأداة والمادة. هذا بالضبط ما توفره خدمة قطع المعادن بالليزر. في جوهرها، تستخدم هذه التكنولوجيا أشعة مركزة من الضوء عالي الطاقة لقطع أو نقش أو تشكيل صفائح المعادن والمكونات بدقة استثنائية . سواء كنت تقوم بشراء أجزاء لتطبيقات الطيران والفضاء أو تقوم بعمل نموذج أولي لتصميم منتج جديد، فإن فهم كيفية عمل هذه العملية يمنحك ميزة كبيرة عند تقييم خيارات التصنيع الخاصة بك.

من شعاع الضوء إلى القطعة الدقيقة

إذًا، كيف يمكن لشعلة ضوئية أن تقطع المعادن الصلبة؟ تبدأ العملية عندما يولّد مصدر ليزر قوي شعاعًا مركّزًا يتم توجيهه عبر عدسات ومرايا متخصصة. تسخّن هذه الطاقة المركزة المعدن حتى نقطة انصهاره أو تبخره على طول مسار يتم التحكم به بدقة. وتُوجّه أنظمة التحكم العددي بالحاسوب (CNC) آلة قطع الليزر بدقة استثنائية، وفقًا لملفات التصاميم الرقمية، لإنشاء أشكال معقدة يصعب أو يستحيل تحقيقها باستخدام طرق القطع التقليدية.

ما النتيجة؟ قطع نظيفة ودقيقة مع هدر أقل للمواد. وعلى عكس القطع الميكانيكي الذي يتلامس جسديًا مع القطعة ويتآكل منها، فإن قطع المعادن بالليزر هو عملية غير تلامسية. وهذا يعني إجهادًا ميكانيكيًا أقل على الأجزاء الخاصة بك، ولا يحدث تآكل للأداة يؤثر على الدقة بمرور الوقت.

العلم وراء قطع المعادن بالليزر

يعتمد قطع المعادن بالليزر على ثلاثة أنواع رئيسية من الليزر، لكل منها خصائص مميزة:

- ليزر CO2 استخدم غاز ثاني أكسيد الكربون المحفز كهربائيًا لتوليد ضوء الأشعة تحت الحمراء، وهو يعمل بشكل جيد مع المعادن الرقيقة والمواد غير المعدنية

- ليزر الألياف تستخدم كابلات الألياف البصرية المشوبة بعناصر نادرة مثل الإتيربيوم، مما يوفر أداءً متفوقًا في قطع الفولاذ والألومنيوم والنحاس والنحاس الأصفر

- ليزرات Nd:YAG تستخدم بلورات مشوبة بالنيوديميوم لتطبيقات متخصصة تتطلب دقة في التشغيل الدقيق

تحدد اختلافات الطول الموجي بين أنواع الليزر هذه مدى فعالية تفاعلها مع المعادن المختلفة. فعلى سبيل المثال، تُنتج ليزرات الألياف أطوالًا موجية تمتصها المعادن بكفاءة أكبر، ولهذا السبب أصبحت الخيار السائد في عمليات تصنيع المعادن التي تتطلب السرعة والدقة

توفر تقنية القطع بالليزر دقة وكفاءة وقابلية تكيّف لا مثيل لها، ما يجعلها ضرورية للشركات المصنعة التي تسعى إلى البقاء تنافسية مع الوفاء بالمعايير الصناعية الصارمة

لماذا يهيمن القطع بالليزر على التصنيع الحديث

من مكونات هيكل المركبات إلى أجزاء الهيكل في مجال الطيران والفضاء، أصبح القاطع الليزري للمعادن ضروريًا في كل قطاع تصنيعي تقريبًا. لماذا؟ لأن المزايا مقنعة:

- دقة استثنائية: يمكن تحقيق تحملات دقيقة تصل إلى ±0.03 مم، مما يقلل من الحاجة إلى عمليات التشغيل الثانوية أو يلغيها تمامًا

- السرعة والإنتاجية: دورات القطع السريعة تزيد من معدل الإنتاج بشكل كبير مقارنة بالطرق التقليدية

- كفاءة المادة: عرض الشق الضيق يقلل من الهدر، ويحسّن استخدام المواد ويقلل التكاليف

- مرونة التصميم: تُنتج الأشكال المعقدة والنماذج الدقيقة دون الحاجة إلى أدوات خاصة مخصصة

- جودة مستمرة: توفر أتمتة CNC نتائج متطابقة عبر دفعات الإنتاج بغض النظر عن حجمها

سواء كنت مهندسًا تحدد المكونات، أو أخصائي مشتريات تقوم بمقارنة الموردين، أو مدير مشروع تخطط لجداول الإنتاج، فإن هذا الدليل سيُطلعك على كل ما تحتاج إلى معرفته حول خدمات قص المعادن بالليزر — بدءًا من الأساسيات التقنية الموضحة هنا ووصولًا إلى اختيار المواد، والإرشادات التصميمية، ومواصفات التحمل، ومعايير تقييم المزودين في الأقسام القادمة.

فهم أنواع تقنيات القص بالليزر وقدراتها

عند تقييم جهاز قص بالليزر للمشاريع المعدنية، فإن نوع تقنية الليزر المستخدمة في الجهاز يؤثر بشكل مباشر على النتائج. ليست جميع أشعة الليزر متساوية — فكل نوع يتفوق في تطبيقات محددة بينما يواجه قيودًا في غيرها. إن فهم هذه الفروق يساعدك على اختيار مزود الخدمة المناسب، ووضع توقعات واقعية لنتائج مشروعك.

ألياف الليزر وسيطرتها في قص المعادن

لماذا أصبحت الليزرات الليفية الخيار المفضل لعمليات آلات قطع المعادن بالليزر؟ تكمن الإجابة في كفاءتها وتنوع استخداماتها. تولد الليزرات الليفية الضوء من خلال كابلات ألياف بصرية مُعطّبة بعناصر نادرة مثل الإتيربيوم. ويُنتج هذا التصميم الحالة الصلبة أطوال موجية حول 1.06 ميكرومتر — وهي تردد تمتصه المعادن بكفاءة أعلى بكثير مقارنة بالأطوال الموجية الأطول الناتجة عن أنظمة CO2.

الفوائد العملية كبيرة جدًا. وفقًا لـ البيانات الصناعية من DP Laser ، توفر آلات القطع بالليزر الليفي دقة استثنائية مع التعامل مع صفائح المعادن ذات السماكات المختلفة بأدنى حد من الهدر. وتتراوح مستويات القدرة من أنظمة مستوى الدخول حوالي 1.5 كيلوواط لأجزاء كهربائية دقيقة إلى وحدات صناعية تتجاوز 100 كيلوواط لل trabajات الهيكلية الثقيلة.

ما يجعل أشعة الليزر الليفية جذابة بشكل خاص لعمليات القطع بالليزر باستخدام الحاسب الآلي هو متطلبات الصيانة المنخفضة لها. على عكس أنظمة ثاني أكسيد الكربون التي تحتاج إلى محاذاة منتظمة للمرايا وإعادة تعبئة الغاز، فإن أشعة الليزر الليفية تحتوي على عدد أقل من الأجزاء المتحركة والمستهلكات. وينتج عن ذلك تقليل التوقف عن العمل وانخفاض تكاليف التشغيل على المدى الطويل، وهي اعتبارات حاسمة عند اختيار مزود آلة قطع المعادن الرقيقة بالليزر.

مقارنة بين تقنية CO2 وأشعة الليزر الليفية

لقد خدمت أشعة الليزر من نوع CO2 صناعة تشكيل المعادن لعقود عديدة، وما زالت تقدم مزايا في تطبيقات معينة. تستخدم هذه الأنظمة غاز ثاني أكسيد الكربون المستثار كهربائيًا لتوليد ضوء تحت الأحمر بطول موجي يبلغ حوالي 10.6 ميكرومتر. وبينما يكون هذا الطول الموجي ممتازًا لقطع المواد غير المعدنية مثل الخشب والأكريليك والجلد، فإن المعادن تعكس جزءًا كبيرًا من هذه الطاقة بدلاً من امتصاصها.

مع ذلك، تظل ماكينات القطع بالليزر CO2 مناسبة لبعض العمليات. وعادةً ما توفر هذه الماكينات نطاقات طاقة تتراوح بين 40 واط و150 واط في البيئات التجارية، مما يحقق توازنًا بين القدرة على القطع وتكاليف التشغيل. بالنسبة للمعادن الرقيقة والورش التي تعالج أيضًا مواد غير معدنية، يمكن لماكينة CO2 أن تؤدي غرضين معًا.

تمثل الليزرات البلورية - وبشكل خاص أنظمة Nd:YAG (نيوديميوم مُدمج بياربوزيت الألومنيوم والإيتريوم) - خيارًا ثالثًا. وفقًا للمواصفات الفنية من 4Lasers ، فإن هذه البلورات تنبعث منها أشعة بطول موجي 1064 نانومتر، وتتميز بموصلية حرارية وجودة بصرية ممتازتين. وهي مناسبة بشكل خاص للتطبيقات الدقيقة التي تتطلب قدرات المعالجة الدقيقة، بما في ذلك تصنيع الأجهزة الطبية والأعمال الحرفية الدقيقة للمجوهرات.

مطابقة نوع الليزر مع تطبيقك المعدني

يعتمد اختيار قاطع الصفائح المعدنية بالليزر المناسب على متطلباتك المحددة. فكر في هذا المقارنة عند تقييم مقدمي الخدمة:

| عامل | الليزر المصنوع من الألياف | ليزر CO2 | ليزر بلوري (Nd:YAG) |

|---|---|---|---|

| التوافق مع المعادن | ممتاز للصلب، الألومنيوم، النحاس الأصفر، والنحاس | محدود؛ يعمل بشكل أفضل مع المعادن الرقيقة | متخصص في الأعمال الدقيقة للمعادن |

| سعة السماكة | حتى 30 مم أو أكثر حسب القدرة | عادة أقل من 6 مم للمعادن | الأفضل للمواد الرقيقة الأقل من 3 مم |

| سرعة القطع | الأسرع في قطع المعادن | متوسطة؛ أبطأ على المعادن العاكسة | أبطأ؛ مناسبة للعمل التفصيلي |

| جودة الحافة | نظيفة، مع منطقة صغيرة متضررة من الحرارة | جيدة على المواد الرقيقة | ممتازة للدقة الدقيقة جدًا |

| تكاليف التشغيل | أدنى تكاليف على المدى الطويل | متوسطة المدى؛ تكاليف الغاز والصيانة | أعلى؛ يلزم استبدال الكريستال |

| أفضل التطبيقات | تصنيع المعادن بشكل عام، إنتاج بكميات كبيرة | ورش العمل المختلطة المواد، المعادن الأرق | القطاع الطبي، المجوهرات، التشغيل الدقيق |

لمعظم آلات قطع المعادن بالليزر من أجل ورش العمل المنزلية أو عمليات التصنيع الصغيرة تقدم أنظمة الألياف الأساسية مستوىً دخولاً أفضل توازنًا بين القدرة والقيمة. تستفيد العمليات الصناعية من أنظمة الألياف عالية القوة التي تعالج كل شيء من صفائح الألومنيوم الرقيقة إلى ألواح الصلب السميكة دون الحاجة إلى تغيير المعدات.

عند طلب عروض الأسعار من مزودي الخدمة، اسأل عن مواصفات معداتهم. غالبًا ما توفر ورشة عمل تعمل بتقنية الليزر بالألياف الحديثة أوقات تسليم أسرع وجودة حواف أفضل في المشاريع المعدنية مقارنةً بورشة تعتمد على أنظمة قديمة لآلات قطع المعادن بالليزر CO2. تساعدك هذه المعرفة بالمعدات على تقييم ما إذا كانت إمكانات مزود الخدمة تتماشى مع متطلبات مشروعك — وهي نقطة سنعالجها بمزيد من التفصيل عند مناقشة توافق المواد في القسم التالي.

دليل توافق المواد لمشاريع المعادن المقطوعة بالليزر

لقد اخترت تقنية الليزر المناسبة — ولكن هل فكرت في كيفية تأثير اختيارك للمواد على أداء القطع؟ لا تتصرف جميع المعادن بنفس الطريقة تحت شعاع الليزر. فبعضها يُقطع بسلاسة وبسمك مثير للإعجاب، في حين أن البعض الآخر يتطلب تعديلات دقيقة في المعاملات لتحقيق نتائج مقبولة. إن فهم هذه الاختلافات قبل إرسال ملفات التصميم الخاصة بك يوفر الوقت، ويقلل من التكاليف، ويجنبك مشكلات الجودة المحبطة.

سواء كنت تعمل على صفائح من الفولاذ المقاوم للصدأ لمعدات تستخدم في المنتجات الغذائية أو صفائح ألمنيوم لأغلفة خفيفة الوزن، فإن كل مادة تمتلك خصائص فريدة تؤثر على سرعة القطع، وجودة الحافة، والحد الأقصى للسمك القابل للتحقيق. دعونا نستعرض ما تحتاج إلى معرفته بالنسبة لأكثر المعادن شيوعًا.

متغيرات قطع الفولاذ والفولاذ المقاوم للصدأ

ما زال الفولاذ الكربوني أسهل المعادن قطعًا بتقنية الليزر — ولسبب وجيه. وفقًا لـ التوثيق التقني من GWEIKE يُنشئ القطع المدعوم بالأكسجين تفاعلًا طاردة للحرارة يساعد الليزر فعليًا في أداء عمله. حيث يتفاعل الأكسجين مع الفولاذ المسخن، مما يولد حرارة إضافية تحسّن كفاءة القص. ولهذا السبب يمكن قطع صفائح الفولاذ الكربوني بسماكات أكبر بكثير مقارنة بالمعادن الأخرى عند مستويات قوة مكافئة.

للاسترشاد العملي، يمكن لليزر الليفي ذي القدرة 6 كيلوواط التعامل مع الفولاذ الكربوني حتى حوالي 20 مم بنتائج تصلح للإنتاج. وعند الترقية إلى أنظمة 12 كيلوواط، يمكنك تحقيق قطع موثوق عبر مواد بسماكة 25 مم أو أكثر. العبارة المفتاحية هنا هي "جودة الإنتاج"—فالمواصفات القصوى للسماكة التي تراها في المواد التسويقية تمثل ما هو ممكن تقنيًا، وليس ما يُنتج أجزاءً متسقة وقابلة للبيع.

يُعدّ صفيح الفولاذ المقاوم للصدأ تحديًا مختلفًا. على عكس الفولاذ الكربوني، يتطلب الفولاذ المقاوم للصدأ عادةً غاز نيتروجين مساعد لتحقيق حواف لامعة وخالية من الأكاسيد. وكما يوضح Universal Tool، فإن الفولاذ المقاوم للصدأ يُنتج حوافًا نظيفة وعالية الجودة حتى عند السماكات الأكبر — ولكنك ستفقد جزءًا من القدرة على القص مقارنةً بالفولاذ الكربوني عند نفس مستوى الطاقة.

لماذا يوجد هذا الفرق؟ لا يساهم النيتروجين في إضافة طاقة إلى عملية القطع كما يفعل الأكسجين مع الفولاذ الكربوني. وبالتالي، يجب أن تقوم الليزر بمعظم العمل تقريبًا بمفرده. بالنسبة للتطبيقات التي تتطلب فولاذ مقاوم للصدأ من النوع 316 أو درجات أخرى مقاومة للتآكل، توقع أن تكون القدرة القصوى على السماكة أقل بنسبة 30-40% تقريبًا مقارنةً بمواصفات الفولاذ الكربوني.

تحديات قطع الألومنيوم والمعادن العاكسة

هنا تصبح عملية اختيار المواد مثيرة للاهتمام. تُربك الألومنيوم العديد من المشترين لأول مرة لأن سلوكها تحت الليزر يبدو غير بديهي. وعلى الرغم من أن الألومنيوم ألين من الصلب، إلا أن قطع صفائح الألومنيوم يكون في الواقع أكثر صعوبة عند السماكات المكافئة. ويوجد خاصيتان فيزيائيتان تخلقان هذه الصعوبة:

- انعكاسية عالية يعكس الألومنيوم طاقة ليزر كبيرة بدلاً من امتصاصها، مما يقلل كفاءة القص

- نقل حراري ممتاز: ينتشر الحرارة بسرعة عبر المادة بدلاً من أن تتركز في منطقة القطع

من الناحية العملية، فإن الألومنيوم 'يبعد الطاقة' بدلاً من أن يبقى ساخنًا بما يكفي للقطع بشكل نظيف. وحتى مع استخدام ليزر الألياف عالي القدرة الذي يتعامل مع الانعكاسية بشكل أفضل من أنظمة CO2 القديمة، فإن السماكة القصوى للألومنيوم تكون عادة أقل بنسبة 40-50٪ من إمكانات الصلب الكربوني.

يُعد استخدام الصفائح المغلفنة بعامل آخر يجب أخذه في الاعتبار. حيث تتبخر طبقة الزنك بشكل مختلف عن الفولاذ الأساسي، مما قد يؤثر على جودة الحافة ويؤدي إلى إنتاج أبخرة إضافية تتطلب تهوية مناسبة. ومع أن معظم مزودي الخدمة يتعاملون مع المواد المغلفنة بشكل روتيني، إلا أنه من الأفضل التأكد من خبرتهم في التعامل مع نوع الطلاء الخاص بك.

تقدم النحاس والبرونز تحديات انعكاسية مشابهة، وتزيد درجة توصيلها الحراري العالية من حدتها. وفقًا للمعايير الصناعية، عادةً ما تتراوح السماكة القصوى لهذه المواد بين 5 إلى 8 مم حتى مع استخدام المعدات عالية الطاقة. ولتطبيقات النحاس ذات السماكات الأكبر، يوصي العديد من المصانعين باستخدام طرق قطع بديلة بدلاً من المبالغة في استغلال تقنية الليزر خارج نطاق أدائها الأمثل.

المعادن الخاصة وقيود السماكة

يشغل التيتانيوم موقعًا فريدًا في قص الليزر. كما تشير Universal Tool تقدم التيتانيوم أعلى نسبة قوة إلى وزن بين المعادن الشائعة القطع — وكذلك السعر الأعلى. الخبر الجيد هو أن قطع التيتانيوم يكون أسهل باستخدام الليزر مقارنةً بالختم أو التشغيل الميكانيكي، مما يجعل القطع بالليزر خيارًا جذابًا للتطبيقات الجوية والطبية.

قبل الخوض في اختيار المواد، يساعد فهم مواصفات السُمك على التواصل بفعالية مع مزودي الخدمة. قد يبدو نظام مخطط مقاسات السُمك (gauge) مربكًا في البداية — فهو غير خطي، والأرقام الأقل تعني في الواقع مواد أكثر سُمكًا. وفقًا للمصدر الفني لشركة Xometry، تم تطوير أرقام المقاييس تاريخيًا من خلال قياس سُمك الصفائح المعدنية بالنسبة إلى الوزن لكل قدم مربع.

على سبيل المثال، يبلغ قياس المعدن عيار 10 حوالي 3.4 مم (0.1345 بوصة) — وهو مثالي للمكونات الهيكلية الثقيلة. في المقابل، فإن المادة العيار 26 لا تتجاوز سماكتها 0.45 مم، وتناسب الألواح الزخرفية أو الأغلفة الخفيفة. تتراوح معظم صفائح المعادن بين 0.5 مم و6 مم؛ وأي شيء أكثر سمكًا يُصنف عادةً كصفيحة وليس كصفائح رقيقة.

| نوع المادة | السماكة القصوى (جودة الإنتاج) | التحمل القياسي | جودة الحافة | الاعتبارات الرئيسية |

|---|---|---|---|---|

| الفولاذ الكربوني | 25-30 مم (باستخدام ألياف 12 كيلوواط أو أكثر) | ±0.1 مم إلى ±0.25 مم | جيدة؛ أكسدة طفيفة مع دعم الأكسجين | الأكثر سهولة في القطع؛ يحسن الدعم بالأكسجين الكفاءة |

| الفولاذ المقاوم للصدأ | 15-20 مم (باستخدام ألياف 12 كيلوواط أو أكثر) | ±0.1 مم إلى ±0.2 مم | ممتازة؛ حواف لامعة مع دعم النيتروجين | يُطلب النيتروجين للحصول على تشطيب خالٍ من الأكاسيد |

| والألمنيوم | 12-15 مم (باستخدام طاقة عالية) | ±0.1 مم إلى ±0.3 مم | جيدة؛ قد تظهر حافة صغيرة | عالي الانعكاسية؛ يتطلب إدارة دقيقة للحرارة |

| نحاس | 6-8 ملم | ±0.1 مم إلى ±0.2 مم | جيد مع المعايير المناسبة | انعكاسية عالية؛ سرعات قطع أبطأ |

| النحاس | 5-8ملم | ±0.15 مم إلى ±0.25 مم | مقبول؛ يُعد تحديًا عند السماكة | أكثر المعادن الانعكاسية تحديًا |

| التيتانيوم | 8-12 ملم | ±0.1 مم إلى ±0.2 مم | ممتاز | يتطلب غازًا خاملًا؛ أسعار مرتفعة |

عند اختيار المواد لمشروعك، فكر في هذه الإرشادات العملية:

- ضع متطلبات التطبيق في المقام الأول: مقاومة التآكل، والقيود المتعلقة بالوزن، والخصائص الميكانيكية يجب أن تحدد اختيار المادة قبل النظر في عملية القطع

- ابقَ ضمن نطاقات الجودة الإنتاجية: تمثل مواصفات السُمك القصوى الحدود التقنية، وليس الظروف التشغيلية المثلى

- خذ في الاعتبار احتياجات التشطيب: تتطلب بعض المواد عمليات ما بعد المعالجة التي تضيف تكلفة وتمدد الوقت اللازم للتسليم

- تواصل بوضوح مع مزودي الخدمة: حدد درجة المادة والسُمك باستخدام وحدات موحدة (ملم أو قياس)

إن فهم سلوك المادة أثناء القطع بالليزر يُسهم في وضع توقعات واقعية، ويساعدك على التعاون بفعالية مع مزودي الخدمة. ولكن حتى اختيار المادة المثالية لن يمكنه تعويض المشكلات التصميمية — وهذا يقودنا إلى إرشادات التصميم الحرجة التي تضمن خروج أجزائك بشكل صحيح من المرة الأولى.

إرشادات تصميم تضمن نجاح أجزاء القطع بالليزر

لقد اخترت المادة المثالية و تفهم تقنية الليزر التي ستقوم بمعالجتها — ولكن إليك تذكيرًا بالواقع. حتى المهندسين ذوي الخبرة يقدمون أحيانًا تصاميم تبدو مثالية على الشاشة، لكنها تُسبب مشكلات في مرحلة الإنتاج. غالبًا ما يعتمد الفرق بين الأجزاء المقطوعة بالليزر والتي تصل جاهزة للاستخدام، وتلك التي تتطلب إعادة عمل، على قرارات التصميم التي تُتخذ قبل أن يغادر الملف جهاز الكمبيوتر الخاص بك.

إن اتباع مبادئ التصميم للتصنيع (DFM) بشكل صحيح يقلل من التكاليف، ويعمل على تحسين جودة الأجزاء، ويسرع من أوقات التسليم. دعونا نستعرض الدلائل الأساسية التي تميز المشاريع السلسة عن تلك التي تواجه تأخيرات محبطة.

تنسيقات الملفات ومتطلبات برامج التصميم

قبل الغوص في قواعد الهندسة، ستحتاج إلى فهم التنسيقات الملفات التي تعمل فعليًا في قص الصفائح المعدنية بالليزر. وفقًا لإرشادات Xometry لقطع الليزر، فإن تنسيقات الملفات المتجهية ضرورية. لماذا؟ لأن الملفات المتجهية تُعرِّف الحواف من خلال تعبيرات رياضية بدلًا من البكسلات. وعند التكبير داخل صورة نقطية (bitmap)، ستلاحظ أن الجودة تتدهور بسبب ظهور البكسلات الفردية. أما الملفات المتجهية فتحتفظ بحوافها الدقيقة بغض النظر عن التحجيم.

وتشمل التنسيقات الأكثر شيوعًا ما يلي:

- DXF (Drawing Exchange Format): المعيار الصناعي للقطع بالليزر ثنائي الأبعاد؛ متوافق مع جميع برامج CAM تقريبًا

- DWG: التنسيق الأصلي لبرنامج AutoCAD؛ مدعوم على نطاق واسع ولكنه قد يتطلب تحويلًا

- AI (أدوبي إليستريتور): تنسيق متجهي يُستخدم غالبًا في الأعمال الزخرفية أو لوحات الإشارات

- SVG (الرسومات المتجهة القابلة للتوسيع): تنسيق متجهي مفتوح المصدر؛ مفيد للتصاميم الأبسط

هل برنامج CAD الخاص بك يرسم المنحنيات باستخدام مقاطع مستقيمة بدلًا من القوس الحقيقي؟ هذا الأمر أكثر أهمية مما قد تتوقع. كما يوضح Baillie Fabricators يمكن أن تؤدي الخطوط المقسّمة الطويلة إلى ميزات منحنية تشبه سلسلة من الأضلاع القصيرة المستوية بدلاً من حدود ناعمة. تخيل طلب دائرة ولكنك تتلقى شيئًا أقرب إلى شكل سداسي — هذه مثال متطرف، لكن المبدأ يظل سارياً. قبل إرسال تصميمك للقطع بالليزر حسب الطلب، تأكد من أن الخطوط المنحنية تستخدم قوساً حقيقياً بدلاً من مقاطع تقريبية.

فحص آخر مهم: وصّل جميع النقاط. قد تؤدي الخطوط غير المتصلة أو الحدود المفتوحة إلى أجزاء مقطوعة بشكل سيء أو تتطلب وقت رسم إضافي من مزوّد الخدمة — وغالباً على حسابك.

قواعد التصميم الحرجة للحصول على قطع نظيفة

هنا تنجح أو تفشل مشاريع الصفائح المعدنية المقطوعة بالليزر. إن اتباع هذه القواعد الأساسية يضمن قطع أجزائك بشكل نظيف والوفاء بالمتطلبات البعدية:

- أقطار الثقوب الدنيا: يجب أن تكون أقطار الثقوب على الأقل مساوية لسمك المادة الخاصة بك. هل تقوم بقطع ورقة من الفولاذ المقاوم للصدأ بسمك 3/16 بوصة (4.8 مم)؟ إذًا قطر الثقب الأدنى هو أيضًا 3/16 بوصة. قد تؤدي الثقوب الأصغر إلى جودة سيئة للحافة أو عدم دقة في الأبعاد.

- المسافة من الحافة إلى الثقب: تجنب تصميم ثقوب قريبة جدًا من حواف المادة. يجب ترك مسافة لا تقل عن سمك المادة بين أي ثقب والحافة. وغالبًا ما يتطلب الألمنيوم ضعف هذه المسافة أو أكثر بسبب خصائصه الحرارية.

- تعويض عرض القطع (Kerf): القص—وهو عرض المادة التي تُزال أثناء عملية القطع—يتراوح عادةً بين 0.1 مم و1.0 مم، ويختلف حسب نوع المادة وقوة الليزر وسرعة القطع. يجب أن يراعي التصميم فقدان هذه المادة، إما عن طريق إزاحة مسار القص في برنامج التصميم بمساعدة الحاسوب (CAD)، أو السماح لبرنامج قطع الليزر بالتعويض تلقائيًا.

- متطلبات نصف قطر الزاوية: الزوايا الداخلية الحادة مستحيلة فيزيائيًا مع القطع بالليزر. إن شعاع الليزر له قطر قابل للقياس، وبالتالي فإن جميع الزوايا الداخلية ستكون ذات نصف قطر يساوي على الأقل نصف عرض الشق. صمم الزوايا الداخلية بوضع أنصاف أقطار مُعدَّة لذلك بدلًا من توقع زوايا مثالية بزاوية 90 درجة.

- تسامحات الألسنة والفتحات: في التصاميم المتشابكة، خطط لمسافة تباعد تتراوح بين 0.1-0.2 مم بين المسامير والفتحات. هذا يُراعي التغيرات في عرض الشق ويضمن تركيب الأجزاء دون الحاجة إلى إجبارها.

- تباعد العناصر: بالنسبة للمواد السميكة أو تلك ذات درجات الانصهار المنخفضة، قد تؤدي مسارات القطع المتباعدة بشكل ضيق إلى انصهار موضعي أو تشوه بين مناطق القطع. اختبر تصميمك إذا كانت المسافة بين العناصر تقترب من سماكة المادة.

عند تصميم أجزاء ألمنيوم تُقطع بالليزر تحديدًا، تذكّر أن المعادن العاكسة تتطلب انتباهًا دقيقًا أكثر لتحديد أماكن الثقوب وتباعد العناصر. فالتوصيل الحراري الذي يجعل قطع الألمنيوم تحديًا يعني أيضًا أن الحرارة تنتشر بشكل مختلف حول العناصر الصغيرة.

تجنب الأخطاء التصميمية المكلفة

يبدو معقدًا؟ هذه الأخطاء الشائعة تُربك حتى المصممين ذوي الخبرة. وتجنبها يوفر الوقت والمال على حد سواء:

الخطأ الأول: تجاهل مقاسات صفائح المواد. تبلغ المقاسات القياسية للصفائح المعدنية 4'×8' أو 4'×10' مع اتجاه الحبوب على طول الطول. وبينما قد يبدو أن جزأين بمقاس 4'×4' ينبغي أن يناسبا تمامًا على صفيحة 4'×8'، فإن قواطع الليزر تتطلب هامشًا يصل إلى 0.5" حول كل جزء. ويؤدي تصميم أجزاء تُحسِن استخدام الصفيحة — مع مراعاة هذا الهامش — إلى تقليل تكلفة المواد بشكل كبير.

الخطأ الثاني: إهمال اتجاه الحبوب. بالنسبة للصلب المقاوم للصدأ المصقول أو التشطيبات ذات الاتجاه الموحّد، فإن عدم تحديد الجانب الذي يجب أن يكون "أعلى" والاتجاه المطلوب للحبوب يؤدي إلى أجزاء لا تتماشى مع متطلباتك الجمالية. أضف ملاحظات واضحة على الرسومات تُبيّن الوجه الأمامي واتجاه الحبوب.

الخطأ الثالث: التصميم بما يتجاوز حدود السُمك. ليس لأن الليزر يمكنه تقنيًا قص مادة بسماكة 3/8 بوصة يعني أن هذه الطريقة هي الأكثر فاعلية من حيث التكلفة. وفقًا للتوجيهات الصناعية، فإن ورش التصنيع متعددة العمليات القياسية تُجري عادةً قص المواد حتى سماكة 3/8 بوصة (9.5 مم) بكفاءة. قد تتطلب المواد الأثخن معدات خاصة أو طرق قطع بديلة، مما يزيد من التكاليف وأوقات التسليم.

الخطأ الرابع: تحديد سماكات غير قياسية. كما تشير شركة KomaCut، فإن أجهزة القص بالليزر تكون معيرة لمقاسات المواد القياسية. وقد يتطلب طلب صفائح مخصصة بسماكة 3.2 مم بدلاً من المقاس القياسي 3 مم كميات طلب دنيا تصل إلى عشرات أو مئات الصفائح، ويؤدي إلى إضافة أسابيع على موعد التسليم، ويترافق مع زيادات كبيرة في السعر.

تواصل مع مزود الخدمة الخاص بك خلال مرحلة التصميم — وليس بعدها. فهم سيساعدونك في تحديد القياسات الصحيحة للثقوب المخرشة، واختيار المادة الأمثل، والعمليات التصنيعية المثالية لجزءك المحدد.

متى يجب أن تطلب دعم DFM؟ إذا كان تصميمك يحتوي على أي من هذه العناصر، فإن المراجعة الاحترافية قبل تقديم العرض يمكن أن توفر عليك المتاعب لاحقًا:

- سمات تقترب من الحد الأدنى للحجم

- تجميعات معقدة متشابكة

- متطلبات تحمل ضيقة على الأبعاد الحرجة

- مواد غير عادية أو مواصفات سماكة غير معتادة

- إنتاج بكميات كبيرة حيث تؤدي التحسينات الصغيرة إلى وفورات كبيرة

يقدم معظم مزودي الخدمة ذوي السمعة الطيبة ملاحظات DFM كجزء من عملية تقديم الأسعار. استفد منها — غالبًا ما تُمكنك الخبرة التصنيعية لديهم من تحديد تحسينات تقلل التكاليف مع تحسين جودة القطعة. وبالحديث عن الجودة، فإن فهم مواصفات التحمل يضمن لك الدقة التي تتطلبها تطبيقاتك تمامًا دون المبالغة في هندسة متطلباتك.

شرح مواصفات التحمل والدقة

لقد صممتَ جزءك بشكل مثالي واخترت المادة المناسبة تمامًا — ولكن كيف تضمن أن المكوّن النهائي يطابق مواصفاتك؟ إن فهم متطلبات التسامح هو ما يُميز المشاريع التي تتجمع بسلاسة عن تلك التي تتطلب إصلاحات مكلفة. ومع ذلك، إليك المشكلة: فقد يؤدي تحديد تسامحات زائدة في الدقة إلى زيادة تكاليفك بنسبة تتراوح بين 50٪ و200٪ دون تحقيق فائدة وظيفية حقيقية. دعونا نبسط الأمور ونوضح بدقة ما الذي توفره عملية القطع بالليزر الدقيقة فعليًا، ونحدد الحالات التي تستحق فيها المواصفات الأدق الاهتمام.

المواصفات القياسية مقابل المواصفات الدقيقة للتسامح

ما هي التسامحات التي يمكن توقعها بشكل واقعي من عمليات قص الصفائح المعدنية بالليزر؟ وفقًا لـ التوثيق التقني لشركة A-Laser تختلف الدقة القابلة للتحقيق بشكل كبير حسب نوع الليزر:

- ليزر CO2: عادةً ما تحقق تسامحات تتراوح بين ±0.002 إلى ±0.005 بوصة (±0.05 مم إلى ±0.13 مم)

- ليزر الألياف: توفر تسامحات أضيق تتراوح بين ±0.001 إلى ±0.003 بوصة (±0.025 مم إلى ±0.076 مم)

- أشعة الليزر فوق البنفسجية: تحقق من تحملات ضيقة بشكل مذهل تصل إلى ±0.0001 بوصة (±0.0025 مم) للتطبيقات الصغيرة للقطع الدقيق

في معظم خدمات القطع بالليزر الدقيقة، تتراوح التحملات القياسية في حدود ±0.1 مم لأعمال الصفائح المعدنية النموذجية. ويُرضي هذا المستوى من الدقة الغالبية العظمى من التطبيقات الصناعية — بدءًا من الأغلفة والدعامات وصولاً إلى المكونات الإنشائية. ويمكن لعمليات القطع بالليزر الدقيقة أن تحقق تحملات أضيق عندما تتطلب التطبيقات ذلك، ولكن المعدات ووقت الإعداد ومتطلبات الفحص تزداد بشكل متناسب.

عند قطع الفولاذ المقاوم للصدأ أو المعادن الأخرى بالليزر، فإن المادة نفسها تؤثر على الدقة القابلة للتحقيق. وعادةً ما يُحافظ قطع الفولاذ المقاوم للصدأ بالليزر على تحملات أكثر دقة مقارنةً بالألمنيوم بسبب الاستقرار الحراري الأفضل للفولاذ المقاوم للصدأ أثناء القطع. وتُشكل المعادن شديدة الانعكاس مثل النحاس والبرونز تحديات أكبر، وغالبًا ما تتطلب تساهلًا أكبر في التحملات.

قراءة وتحديد المتطلبات البعدية

يتطلب فهم أوراق المواصفات معرفة العوامل التي تؤثر فعليًا على القدرة على التحمل. وفقًا للتحليل الفني لشركة ADHMT، هناك أربعة عناصر رئيسية تحدد ما إذا كانت قطع الغيار تفي بالمتطلبات البعدية أم لا:

- معايرة الجهاز: تُحقق أنظمة الليزر المتطورة ذات المحركات الخطية دقة في تحديد المواقع بمقدار ±0.001 مم، في حين تبلغ الدقة عادةً ±0.1 مم لأنظمة الترس والسنّورة

- خصائص المواد: يؤثر التوصيل الحراري، وانعكاسية السطح، والسماكة جميعها على اتساق قطع الليزر وفق المسارات المبرمجة

- التمدد الحراري: تتسبب التغيرات في درجة الحرارة أثناء التشغيل في تمدد الألومنيوم بمقدار 23 ميكرومتر لكل متر لكل درجة مئوية، مما يجعل التحكم في البيئة أمرًا حيويًا للحصول على تحملات ضيقة

- خبرة المشغل: يقوم المشغلون ذوو الخبرة بضبط القدرة والسرعة وموضع التركيز لتحسين النتائج لكل تركيبة من المواد والسماكات

تتبع العلاقة بين سماكة المادة وقدرة التحمل نمطًا يمكن التنبؤ به. من الأسهل تحقيق تحملات أكثر دقة في المواد الرقيقة، في حين تمثل الصفائح السميكة تحديات أكبر بسبب تراكم الحرارة والميل إلى الانحراف.

| نوع المادة | نطاق السماكة | التحمل القياسي | الدقة في التحمل (متوفرة) | العوامل الرئيسية |

|---|---|---|---|---|

| الفولاذ الكربوني | أقل من 6 مم | ±0.1mm | ±0.05 مم | من السهل التحكم بها؛ قطع مستقر |

| الفولاذ الكربوني | 6-15ملم | ±0.15 ملم | ±0.1mm | يزداد نطاق المنطقة المتأثرة بالحرارة |

| الفولاذ الكربوني | أكثر من 15 مم | ±0.25 مم | ±0.15 ملم | يصبح التخريم أكثر وضوحًا |

| الفولاذ المقاوم للصدأ | أقل من 6 مم | ±0.1mm | ±0.05 مم | استقرار بعدي ممتاز |

| الفولاذ المقاوم للصدأ | 6-12 مم | ±0.15 ملم | ±0.08 مم | يُبقي الدعم بالنيتروجين على الدقة |

| والألمنيوم | أقل من 4 مم | ±0.1mm | ±0.05 مم | يتطلب التوسع الحراري التحكم |

| والألمنيوم | 4-10MM | ±0.2 مم | ±0.1mm | تؤثر الانعكاسية على الاتساق |

| البرونز / النحاس | أقل من 5 مم | ±0.15 ملم | ±0.1mm | الأكثر تحديًا؛ الأبطأ في القطع |

متى تكون التحملات الدقيقة مهمة فعليًا

إليك سؤالًا يتجاهله العديد من المهندسين: هل تتطلب تطبيقاتك بالفعل تحملات دقيقة؟ وفقًا للخبراء في مجال التصنيع في Okdor، فإن معظم أجزاء CNC تحتاج إلى تحملات ضيقة فقط على السمات الوظيفية — عادةً ±0.01 مم لمواقع المحامل، والأسطح المتلامسة، ومخروطات الختم. أما الأبعاد غير الحرجة فتأدي نفس الأداء عند ±0.05 مم أو أكثر.

احتفظ بالتحملات الضيقة للسمات التي تتطلبها فعليًا:

- مقاسات دفع المحامل والفراغات المنزلقة

- مخروطات الحشيات (O-ring) والأسطح المانعة للتسرب

- الثقوب المترقمة للمثبتات الحرجة

- الأسطح المتلامسة بين المكونات المجمعة

نادرًا ما تستفيد الحواف الخارجية، الشفاه المرساة، والسمات الزخرفية من المواصفات الدقيقة. إن تطبيق تحملات ISO 2768-m على الأبعاد غير الحرجة يحافظ على تكلفة معقولة ويضمن الأداء الوظيفي.

التقنيات الضيقة (±0.01 مم) تزيد التكاليف بنسبة 50-200٪ بسبب أدوات التخصيص، وتغذية أبطأ، وعدد من الإعدادات، ومتطلبات فحص آلة القياس بالإحداثيات (CMM). وتستخدم التقنيات القياسية أدوات تقليدية ومعدات قياس أساسية، مما يقلل الوقت والتكلفة بشكل كبير.

كما تزداد متطلبات الفحص مع تشديد المواصفات. يتم التحقق من القطع ذات التسامح ±0.1 مم بسرعة باستخدام الفرجار والميكرومتر. وعند الوصول إلى ±0.01 مم، تصبح آلات القياس بالإحداثيات (CMM) ضرورية، ما يضيف تكاليف المعدات وزمن الفحص. بالنسبة لخدمات القطع بالليزر الدقيقة التي تعالج مكونات جوية أو طبية حرجة، فإن هذا الاستثمار له ما يبرره. أما بالنسبة لأعمال التصنيع العامة، فهو في كثير من الأحيان عبء غير ضروري.

أذكى نهج؟ التحديد بشكل انتقائي. حدد الأبعاد ذات التحملات الضيقة فقط على الأماكن التي تؤثر على التركيب أو الوظيفة أو التجميع. اجعل باقي الأبعاد تتبع تحملات التصنيع القياسية. يُحسّن هذا النهج كلًا من التكلفة والجودة — حيث يضمن الدقة في الأماكن المهمة ويتجنب في الوقت نفسه النفقات غير الضرورية. إن فهم متى يكون القطع بالليزر الخيار المناسب — ومتى قد تكون الطرق البديلة أكثر ملاءمة — يُكمِل هذه الصورة التحليلية لاتخاذ القرار.

القطع بالليزر مقابل طرق القطع المعدنية البديلة

هذه هي الحقيقة الصريحة التي تتجاهلها العديد من الأدلة التوجيهية للتصنيع: أن قطع الليزر ليس دائمًا أفضل خيار لكل مشروع. فعلى الرغم من تميز الليزر في الأعمال الدقيقة على المعادن رقيقة إلى متوسطة السُمك، إلا أن الطرق البديلة أحيانًا توفر نتائج أفضل بتكلفة أقل. إن فهم متى يجب اختيار قطع الليزر ومتى يجب تجنُّبه يمنحك القدرة على اتخاذ قرارات تُحسّن الجودة والميزانية معًا.

دعونا نحلل كيف تقارن قطع الليزر مع القطع بالماء، والبلازما، والختم بالـ CNC، وقطع التفريغ الكهربائي (EDM) عبر العوامل التي تؤثر فعليًا على نتائج مشروعك.

الليزر مقابل القطع بخراطيم الماء للمواد السميكة

عندما يتضمن مشروعك مواد بسماكة تزيد عن 25 مم أو سبائك حساسة للحرارة، فإن قطع الماء يستحق النظر الجدي. وفقًا للمقارنة الفنية من Flow Waterjet، يمكن لأنظمة القطع بالماء التعامل مع مواد تصل سماكتها إلى 24 بوصة للقطع الخشنة — وهي تتفوق بكثير على قدرات الليزر.

ما هو الاختلاف الجوهري؟ درجة الحرارة. يولد قطع الليزر حرارة كبيرة في منطقة القطع، ما يؤدي إلى تكوين منطقة متأثرة حراريًا (HAZ) قد تُغير خصائص المادة بالقرب من الحافة. أما قطع الماء فهو عملية قطع باردة تترك حافة ناعمة حريرية دون إجهاد حراري أو تصلب. بالنسبة لمكونات الطيران، أو فولاذ الأدوات المقوى، أو المواد التي لا تتحمل أي تغييرات معدنية، غالبًا ما يصبح قطع الماء الخيار الوحيد القابل للتطبيق.

ومع ذلك، فإن لقطع الماء عيوبًا موازنة له:

- السرعة: يُعد قطع الماء أبطأ بثلاث إلى أربع مرات من البلازما عند قطع المعادن السميكة

- تكاليف التشغيل: يستهلك الكاشط تكلفة مستمرة كبيرة

- الدقة على المواد الرقيقة: يحقق القطع بالليزر تسامحات أضيق في الصفائح المعدنية

- متطلبات التنظيف: يؤدي خليط الماء والكاشط إلى إحداث فوضى أكثر من طرق القطع الجافة

اختر القطع بخراطيم الماء عندما يجب تجنب الضرر الناتج عن الحرارة، أو عند قطع المواد المركبة أو الحجر جنبًا إلى جنب مع المعادن، أو عندما تتجاوز سماكة المادة قدرات الليزر. التزم بالقطع بالليزر بالنسبة للصفائح المعدنية ذات السماكة المتوسطة والرقيقة حيث تكون السرعة والدقة هي العاملان الأهم.

متى يكون قطع البلازما أكثر منطقية

هل تبحث عن "قطع البلازما بالقرب مني" لمشروعك؟ توفر تقنية البلازما مزايا جذابة لتطبيقات معينة — خاصةً للمعادن الموصلة السميكة حيث تكون متطلبات الدقة معتدلة.

وفقًا لـ بيانات اختبارات شركة ويرث للمعدات يُهيمن قطع البلازما عند العمل مع ألواح فولاذية يزيد سمكها عن نصف بوصة. إن مزيج السرعة والكفاءة من حيث التكلفة يجعل من البلازما الخيار الأول في تصنيع الهياكل الفولاذية، وتصنيع المعدات الثقيلة، وبناء السفن.

الفرق في التكلفة كبير. تبلغ تكلفة نظام البلازما الكامل حوالي 90,000 دولار أمريكي مقارنة بنظام القطع بالماء بحجم مشابه يكلف 195,000 دولار أمريكي — وتكاليف التشغيل لكل قدم من القطع تقارب النصف. بالنسبة لمحلات تصنيع المعادن التي تركز بشكل أساسي على الفولاذ والألومنيوم بسمك معين، غالبًا ما توفر تقنية البلازما أفضل عائد استثمار.

لكن لتقنية البلازما قيود واضحة:

- الدقة: القطع بالليزر أكثر دقة بكثير للتفاصيل المعقدة والميزات الصغيرة

- جودة الحافة: تترك تقنية البلازما بقايا صهرية (Slag أو Dross) تتطلب تشطيبًا إضافيًا

- المنطقة المتأثرة بالحرارة: تشبه تقنية الليزر، حيث تُحدث البلازما إجهادًا حراريًا عند حواف القطع

- قيود المادة: تعمل فقط على المعادن الموصلة — ولا تعمل على البلاستيك أو الخشب أو المواد المركبة

- اعتبارات السلامة: تنتج البلازما إشعاعًا كهرومغناطيسيًا ضارًا وتتطلب معدات حماية إضافية

هل تستخدم محلات قص المعادن آلة شائعة؟ نعم، البلازما. عندما يتضمن مشروعك أشكالًا بسيطة وحواف سميكة ولا يتطلب تشطيب حواف مثاليًا، فإن قطع البلازما يقدم قيمة ممتازة.

الاختيار بين الليزر وال punching باستخدام CNC

تستخدم ختم CNC أدوات فولاذية مُصلبة لختم الأشكال من الصفائح المعدنية ميكانيكيًا، وهي طريقة مختلفة جذريًا عن أساليب القطع الحرارية. بالنسبة للإنتاج عالي الحجم للأشكال البسيطة التي تحتوي على ميزات قياسية مثل الشنايش، والنقش، والألسنة المشكلة، غالبًا ما يكون الختم أسرع من القطع بالليزر وأقل تكلفة.

يعتمد القرار على متطلباتك الخاصة:

- الحجم: يتفوق الختم في الإنتاج بكميات كبيرة حيث يتم توزيع تكلفة الأدوات على آلاف القطع

- الهندسة: الأقواس المعقدة والأنماط الدقيقة تفضل القطع بالليزر؛ بينما الأشكال القياسية المتكررة تفضل الختم

- العمليات الثانوية: يمكن للختم تشكيل الميزات (مثل الألسنة والشنايش) في نفس الوقت الذي يتم فيه القص

- سمك المادة: كلا الطريقتين تتعاملان مع نطاقات سماكة مماثلة للصفائح المعدنية

تدمج العديد من ورش التصنيع الحديثة بين التقنيتين. حيث تقوم تقنية القطع بالليزر بالتعامل مع النماذج الأولية والهندسات المعقدة، بينما يتعامل الختم CNC مع الإنتاج بكميات كبيرة للقطع القياسية. وبعض الآلات تجمع بين القدرتين، وتختار تلقائيًا الطريقة المثلى لكل ميزة.

عند مقارنة آلات القص بالقالب، فكّر في أن تكاليف الأدوات تجعل القص مكلفًا للتشغيل الصغير أو الأشكال المخصصة. لا يتطلب القطع بالليزر أدوات محددة للجزء، مما يجعله مثاليًا للنماذج الأولية والتشغيل القصير والتصاميم التي تتغير بشكل متكرر.

مقارنة شاملة بين الطرق

تلخص جدول المقارنة هذا كيفية أداء كل تقنية قطع المعادن عبر عوامل التقييم الحرجة:

| عامل | قطع الليزر | قطع المياه | البلازما | التثقيب CNC | الـ EDM |

|---|---|---|---|---|---|

| مدى سُمك المادة | حتى 25-30 مم (صلب) | حتى 600 مم (قطع تقريبية) | حتى 150 مم أو أكثر | حتى 8 مم نموذجيًا | حتى 300 مم |

| الدقة المحققة | ±0.05 مم إلى ±0.1 مم | ±0.1 مم إلى ±0.25 مم | ±0.5 مم إلى ±1.5 مم | ±0.1 مم إلى ±0.25 مم | ±0.005 مم إلى ±0.025 مم |

| جودة الحافة | ممتاز؛ تشطيب ضئيل جدًا | جيد؛ تشطيب ناعم كالماتس | معتدل؛ يتطلب إزالة الحواف الحادة | جيد؛ تدحرج طفيف | ممتاز؛ يمكن الحصول على تشطيب كالمرايا |

| المنطقة المتأثرة بالحرارة | صغير ولكنه موجود | لا يوجد (قطع بارد) | ملحوظ | لا شيء (ميكانيكي) | الحد الأدنى |

| سرعة القطع | سريع على المواد الرقيقة | بطيء | سريعة على المواد السميكة | سريع جدًا للأشكال القياسية | بطيء جدًا |

| تكلفة المعدات | متوسط إلى عالي | مرتفع | منخفض إلى متوسط | متوسطة | مرتفع |

| تكلفة التشغيل | منخفض (الليزر الليفي) | عالية (مواد كاشطة) | منخفض | منخفض (بعد تصنيع القوالب) | متوسطة |

| مرونة المادة | معادن بشكل أساسي | أي مادة تقريبًا | المعادن الموصلة فقط | معادن صفيحية | المواد الموصلة فقط |

| أفضل التطبيقات | الصفائح المعدنية الدقيقة، النماذج الأولية | المواد السميكة، والمركبات، والمواد الحساسة للحرارة | الصلب الهيكلي، التصنيع الثقيل | إنتاج حجم كبير | الصلب المعالج، والهندسات المعقدة |

يستحق التفريغ الكهربائي الذاتي (EDM) الذكر في التطبيقات المتخصصة. وفقًا لـ مجالات الصناعة للمقارنة توفر ماكينة التفريغ الكهربائي دقة استثنائية في تشكيل الأجزاء الكبيرة التي تتطلب تشطيبات حافة محددة أو قطع هندسات متقدمة في المواد المُصلبة. ومع ذلك، فإنها عادةً ما تكون الأبطأ بين الطرق، وتعمل فقط مع المواد الموصلة.

لا توجد تقنية قطع واحدة هي الأفضل على الإطلاق—فكل تقنية لها استخدامها الخاص. حيث تتفوق البلازما في التعامل مع المعادن السميكة والموصلة بتكلفة أقل. وتوفر الليزر دقة عالية للمواد الرقيقة والتصاميم المعقدة. بينما يمنح القاطع المائي مرونة في التعامل مع مختلف المواد دون آثار حرارية.

أذكى مصنعي القطع لا يقتصرن على تقنية واحدة. إن فهم قص الليزر وبدائله يساعدك على مطابقة كل مشروع بالطريقة المثلى — أحيانًا تختار الليزر للميزات الدقيقة، مع تحديد البلازما أو القص بالماء لقطع الأجزاء السميكة في نفس التجميع. تضمن لك هذه المرونة الحصول على أفضل توليفة من الجودة والسرعة والتكلفة لكل مكون. وبمجرد تحديد أن قص الليزر مناسب لمشروعك، فإن اختيار خيارات التشطيب المناسبة يُكمل مواصفات جزئك.

العمليات اللاحقة وخيارات التشطيب للقطع المعدني بالليزر

تصل أجزاء القطع بالليزر الخاصة بك بحواف نظيفة وأبعاد دقيقة — ولكن هل هي جاهزة للاستخدام؟ في كثير من الحالات، يُعد قطع الليزر مجرد بداية. حيث تقوم المعالجة اللاحقة بتحويل المعدن الخام المقطوع إلى مكونات مقاومة للتآكل، وتفي بالمتطلبات الجمالية، وتعمل بموثوقية في تطبيقاتها النهائية. إن فهم خيارات التشطيب يساعدك على تحديد متطلبات مشروعك بدقة دون دفع تكاليف إضافية مقابل معالجات غير ضرورية.

وفقًا للدليل الإرشادي للتشطيبات من SendCutSend، يمكن أن تحسّن تشطيبات المعادن عدة خصائص في آنٍ واحد — من مقاومة التآكل والصلابة السطحية إلى الحماية من التآكل والتوصيل الكهربائي. ويضيف التشطيب المناسب اللمسة النهائية التي تُكمل مشروعك مع ضمان الأداء طويل الأمد.

خيارات طلاء المساحيق والدهان

عندما تحتاج إلى لون متين وحماية من التآكل، فإن التشطيبات بالطلاء البودري توفر نتائج استثنائية. على عكس الدهان السائل الذي يُطبق وهو رطب، يستخدم الطلاء البودري مسحوقًا جافًا مشحونًا كهربائيًا يلتصق بالأسطح المعدنية قبل المعالجة في فرن. ما النتيجة؟ تشطيب يدوم حتى 10 أضعاف مقارنة بالدهان التقليدي، مع التخلص من المركبات العضوية المتطايرة (VOCs) من عملية التطبيق.

تعمل خدمات الطلاء البودري بشكل أفضل على المعادن التي تحتفظ بالشحنة الكهروستاتيكية، مما يجعل الألومنيوم والصلب والفولاذ المقاوم للصدأ المرشحين المثاليين. ويُوفر التشطيب المعالج مقاومة للتآكل والتلف الناتج عن الاحتكاك، ويحمي قطعك في البيئات القاسية.

- تشطيبات غير لامعة: يقلل من الوهج ووضوح بصمات الأصابع؛ مثالي للمعدات الصناعية والأغلفة

- تشطيبات لامعة: يوفر تأثيرًا بصريًا وسهولة في التنظيف؛ شائع في المنتجات الاستهلاكية والإشارات

- قوام التجعد: يخفي عيوب السطح مع إضافة قبضة آمنة؛ شائع في مقابض الأدوات وأغلفة المعدات

اعتبار واحد: قد تظل الألسنة والوصلات الصغيرة الناتجة عن عملية القطع مرئية من خلال الطلاء البودرة، خاصة على المواد السميكة. إذا كان المظهر السلس مهمًا، فناقش مع مزود الخدمة إزالة هذه الألسنة قبل إنهاء التصنيع.

أنودة مكونات الألمنيوم

العمل مع الألومنيوم المؤكسد يوفر مزايا لا يمكن لأي تشطيب آخر مطابقتها تمامًا. يُنشئ التأكسد طبقة أكسيد واقية من خلال غمر الألومنيوم في حمام حمضي مشحون — عادةً ما يكون حمض الكبريتيك. ويُكثّف هذا العملية الكهروكيميائية الطبقة الأكسيدية الطبيعية للمعدن، مما ينتج تشطيبًا جزءًا لا يتجزأ من المادة بدلًا من أن يكون مجرد طبقة مطبقة على السطح.

تمتد الفوائد لما هو أبعد من المظهر:

- متانة استثنائية: تتحمل الطبقة الأكسيدية الصلبة الخدوش بشكل أفضل من الطلاء أو الطلاء البودرة

- مقاومة التآكل: مثالي للتطبيقات الخارجية والبيئات القاسية

- المقاومة الحرارية والكهربائية: مفيد لصناديق الإلكترونيات والإدارة الحرارية

- تنوع الألوان: تتغلغل الأصباغ داخل الطبقة الأكسيدية المسامية لتمنح ألوانًا زاهية ومقاومة للبهتان

يؤدي التمليس إلى إضافة وقت تسليم إضافي — عادةً ما بين 7 إلى 10 أيام إنتاج إضافية. ومع ذلك، بالنسبة للأجزاء المعرضة للعوامل الجوية أو التي تتطلب مظهرًا فاخرًا، فإن هذه الاستثمارات تُحقق عوائد في عمر الخدمة والمظهر.

عمليات إنهاء الحواف وإزالة الشوائب

توفر قص الليزر حوافًا نظيفة بشكل استثنائي مقارنة بطرق القص الميكانيكية، ولكن بعض التطبيقات تتطلب نتائج أكثر نعومة. وتتم إزالة الشوائب لإزالة الحواف المرتفعة الطفيفة (الشوائب) والعيوب البسيطة المتبقية من عملية التصنيع. وهناك طريقتان رئيسيتان تعالجان هذه المتطلبات:

- التخريم الخطي: عملية صقل تُسوي جانبًا واحدًا من الأجزاء الكبيرة، وتُهيئ الأسطح للطلاء أو لأعمال التشطيب الإضافية. وقد تظل الأجزاء تُظهر خدوشًا طفيفة على الوجه السفلي.

- التقليب: تشطيب اهتزازي كاشط للأجزاء الصغيرة، باستخدام وسائط سيراميكية مُعدّة تردديًا لتحقيق تسوية متناسقة للحواف عبر جميع الأسطح

غالبًا ما تتبع عمليات الثني عملية القطع، حيث تحول الأجزاء المقطوعة بالليزر المسطحة إلى مكونات ثلاثية الأبعاد. ويمنع التنظيف السليم للحافات قبل الثني تشققات الحواف ويكفل خطوط طي نظيفة، وهو أمر مهم بشكل خاص للأجزاء المرئية أو تلك التي تتطلب أنصاف أقطار ثني ضيقة.

يوفر الطلاء وسيلة أخرى للتشطيب، من خلال ترسيب طبقات معدنية على الركائز لتحسين الخصائص. حيث يعزز الطلاء بالزنك مقاومة التآكل في مكونات الصلب، في حين يضيف الطلاء بالنيكل التوصيلية ومقاومة البلى إلى أجزاء النحاس والصلب.

التحكم في الجودة ومعايير التصديق

كيف تعرف أن أجزائك النهائية تفي بالمواصفات؟ توفر شهادات الجودة تأكيدًا على أن عمليات التصنيع تخضع للمراقبة والقياس والتحسين المستمر. وتوجد شهادتان تُعدان الأكثر أهمية في مجال تشكيل المعادن:

- ISO 9001:2015: المعيار الأساسي لإدارة الجودة الذي يشدد على رضا العملاء، وثبات العمليات، والتحسين المستمر

- IATF 16949: تُبنى على متطلبات ISO 9001، وتضيف هذه الشهادة الخاصة بالصناعة السياراتية متطلبات التصنيع الرشيق ومنع العيوب والحد من التباين

وفقًا لملخص شهادات شركة OGS Industries، تضمن شهادة IATF 16949 جودة متسقة وانخفاض التغيرات في المنتجات وسلاسل توريد موثوقة وتقليل الهدر. بالنسبة للتطبيقات السياراتية أو أي مشروع يتطلب ضمان جودة صارم، فإن التعامل مع مزوّدين معتمدين يقلل من المخاطر ويضمن أن القطع تفي بمواصفات صعبة.

تأثير التشطيب على أوقات التسليم والتكاليف

يُضيف كل عملية تشطيب وقتًا وتكلفة إضافية إلى مشروعك. خطط وفقًا لذلك:

| خيار التشطيب | الوقت الإضافي النموذجي للتوصيل | عوامل التكلفة | أفضل التطبيقات |

|---|---|---|---|

| التجريف | 0-1 يوم | منخفض (غالبًا مجاني) | تنعيم الحواف بشكل عام، وإعداد الطلاء |

| التقليب | 1-2 أيام | منخفض إلى متوسط | قطع صغيرة، تشطيب موحد |

| طلاء مسحوق | 3-5 أيام | معتدلة | حماية من التآكل، اللون |

| التشطيب | 7-10 أيام | معتدلة إلى عالية | ألمنيوم، مظهر فاخر |

| التصفيف | 5-7 أيام | معتدلة | التوصيلية، مقاومة البلى |

يتمحور اختيار التشطيب المناسب حول تحقيق توازن بين متطلبات الأداء والتوقعات البصرية وقيود الجدول الزمني والميزانية. يوفر العديد من مقدمي الخدمات خيارات متعددة داخليًا، مما يُبسّط سلسلة التوريد الخاصة بك ويضمن اتساق الجودة من القطع وحتى التشطيب. إن فهم متطلبات التطبيق الخاص بك — والتواصل بها بوضوح — يمهّد الطريق لاختيار مزوّد خدمة يمكنه تقديم حلول كاملة.

تطبيقات الصناعة واعتبارات تخطيط المشاريع

الآن بعد أن تعرفت على خيارات التشطيب ومعايير الجودة، أين تُحدث تقنية القطع بالليزر أثرها الفعلي؟ من المركبة التي تقودها إلى اللوحة الإعلانية خارج مكتبك، يمسّ القطع الدقيق بالليزر قطاعات صناعية عديدة. وتساعدك معرفة هذه التطبيقات على تحديد فرص لمشاريعك الخاصة، مع الاستفادة من أفضل الممارسات الراسخة في بيئات تصنيع مختلفة.

وفقًا لـ تحليل Great Lakes Engineering للصناعة أصبح القطع الدقيق بالليزر لا غنى عنه عبر قطاعات متعددة بفضل دقته وفعاليته وتنوعه غير المسبوقين. ويُعدّ قدرة هذه التقنية على التعامل مع الأشكال المعقدة والمواد الرقيقة دون إتلاف القطعة المناسبة لها مناسبة لمجموعة واسعة من الاستخدامات، بدءًا من مكونات الطيران والفضاء وصولاً إلى العناصر المعمارية الزخرفية.

تطبيقات السيارات والنقل

يعتمد قطاع صناعة السيارات اعتمادًا كبيرًا على القطع الدقيق بالليزر لإنتاج مكونات عالية الجودة بكفاءة. وعند شراء قطع غيار المركبات، فإن السرعة والدقة تؤثران مباشرةً على التكلفة والسلامة على حد سواء. ويستخدم المصنعون هذه التقنية لإنتاج ما يلي:

- المكونات الهيكلية والإنشائية: دعامات الهيكل، والأعضاء العرضية، ولوحات التقوية التي تتطلب تحملات ضيقة

- لوحات الهيكل والتزيين: ألواح الأبواب، ومكونات الوفندر، وقطع الزينة

- مكونات المحرك: درع الحرارة، الحشوات، والتوصيلات الدقيقة

- أجزاء التعليق: دعامات الذراع التحكمية، مقاعد النابض، والأجهزة الخاصة بالتثبيت

- العناصر الداخلية: دعامات لوحة القيادة، هياكل المقاعد، ومكونات الكونسول

لا يقتصر الطلب في قطاع السيارات على الأجزاء الفردية بدقة، بل يتعداها. يجب أن تحافظ عمليات تشكيل الصفائح المعدنية التي تخدم هذا القطاع على شهادة IATF 16949 — وهي المعيار الجودة الذي يضمن إنتاجًا متسقًا وخاليًا من العيوب خلال الإنتاج بكميات كبيرة. تجمع شركات تصنيع مثل Shaoyi (Ningbo) Metal Technology بين القطع بالليزر وختم المعادن لتوفير حلول كاملة لمكونات الهيكل والتعليق، مع تقديم نماذج أولية سريعة خلال 5 أيام إلى جانب الإنتاج الجماعي الآلي لتلبية متطلبات سلسلة التوريد الصعبة في صناعة السيارات.

يمتد تشكيل الصلب في مجال النقل وراء المركبات الخاصة. فشاحنات النقل، وعربات السكك الحديدية، والمعدات الزراعية، والسفن البحرية جميعها تحتوي على مكونات مقطوعة بالليزر. وتتيح سرعة ودقة هذه التقنية إنتاج أجزاء بسرعة تفي بمواصفات ضيقة جدًا—وهو أمر بالغ الأهمية عندما تعتمد سلامة المركبة على تركيب دقيق وجودة متسقة.

التشكيلات المعدنية المعمارية والزخرفية

هل سبق أن مررت بجانب واجهة مبنى تحتوي على شبك معدني معقد أو أعجبت بلوحات معدنية مخصصة على واجهة متجر؟ إن قص الليزر الدقيق هو ما يجعل هذه التصاميم ممكنة. وفقًا لـ نظرة عامة على التطبيقات الزخرفية من HeatSign ، فقد ثوّر هذه التقنية ديكور المعدن من خلال تمكين إنشاء أنماط معقدة لا يمكن تحقيقها بالطرق التقليدية للقطع.

تشمل التطبيقات المعمارية أغراضًا وظيفية وجمالية على حد سواء:

- واجهات المباني: التحجيم الزخرفي، والستائر الشمسية، ولوحات الخصوصية

- تصميم داخلي: الفن الجداري، وأقسام الغرف، وعناصر السقف

- العلامات الإعلانية: لوحات معدنية مخصصة للشركات، وأنظمة التوجيه، ولواصق تذكارية

- الأثاث: قواعد الطاولات، واللوحات الزخرفية، والأجهزة المخصصة

- التركيبات الخارجية: تماثيل الحدائق، وإضاءة المناظر الطبيعية، وتصاميم البوابات

إذا كنت تبحث عن ورش تصنيع قريبة مني لتولي أعمال الحدادة الزخرفية، فابحث عن مزوّد يمتلك خبرة في التعامل مع مواد تُحدث أثرًا بصريًا. حيث تحتل الفولاذ المقاوم للصدأ والألومنيوم الصدارة في التطبيقات المعمارية بفضل مقاومتهما للتآكل وقدرتهما العالية على التشطيب بأكثر من طريقة. ويضيف النحاس والبرونز دفئًا إلى التركيبات الفاخرة، في حين يُنتج الفولاذ المقاوم للعوامل الجوية (كورتين) تشطيبات مؤكسدة درامية تناسب الأعمال الخارجية.

إن القدرة على تحويل التصاميم الرقمية مباشرةً إلى قطع معدنية مقطوعة تفتح آفاقًا إبداعية لا يمكن لمثيلتها من الطرق التقليدية منافستها. إذ يقوم المصممون بإدخال أنماط معقدة — كالزخارف الزهرية أو الأشكال الهندسية المتداخلة أو الخطوط المخصصة — ويحصلون على قطع ذات حواف نظيفة ومنحنيات سلسة كانت تتطلب سابقًا تشطيبًا يدويًا مكثفًا.

معدات صناعية ومكونات الآلات

وراء كل عملية تصنيعية توجد معدات مبنية من مكونات دقيقة. ويقوم مصنّعو المعادن القريبون مني ومنتشرة في جميع أنحاء سلاسل التوريد العالمية بإنتاج قطع حيوية تضمن تشغيل الآلات الصناعية بموثوقية:

- الأغطية والهياكل الخارجية: الخزائن الكهربائية، وصناديق التحكم، والأغطية الواقية

- أقواس الدقة: دعامات المحركات، وأقواس المستشعرات، وهياكل الدعم

- حواجز الحماية للآلات: أقفاص السلامة مع أنماط تهوية ولوحات إمكانية الوصول

- مكونات الناقل: س rails التوجيهية، ولواصق التثبيت، وأقواس التعديل

- أجزاء تكييف الهواء والتدفئة والتهوية: وصلات قنوات التهوية، وشفرات الصمامات، وشفاه التثبيت

غالبًا ما تقوم ورش تصنيع الفولاذ التي تخدم الأسواق الصناعية بتنفيذ مشاريع تتراوح من نموذج أولي واحد إلى دفعات إنتاج تصل إلى آلاف القطع. ويستفيد قطاع الإلكترونيات بشكل خاص من دقة قص الليزر، حيث يستخدم هذه التقنية لقص لوحات الدوائر، ومواد أشباه الموصلات، والموصلات من معادن مثل النحاس والبرونز.

وفقًا لأبحاث صناعية، يعتمد قطاع الطاقة على قص الليزر الدقيق في معدات توليد الطاقة وأنظمة الطاقة المتجددة — لقص أجزاء التوربينات، ومبادلات الحرارة، والحاويات التي يجب أن تتحمل درجات حرارة عالية وبيئات تآكلية.

عوامل زمن التسليم والتخطيط للمشروع

فهم العوامل التي تؤثر في جداول التسليم يساعدك على تخطيط المشاريع بشكل فعّال. هناك عدة عوامل تؤثر في سرعة تحويل أجزاء القطع الليزرية من ملف التصميم إلى المكون النهائي:

- تعقيد التصميم: تتطلب الأنماط المعقدة ذات التحملات الضيقة سرعات قص أبطأ وإعدادًا أكثر دقة

- توافر المواد: تُشحن المواد القياسية بسرعة أكبر مقارنة بالسبائك الخاصة التي تتطلب طلبات خاصة

- العمليات الثانوية: إضافة الزمن المعالجة: الثني، والتشطيب، والتجميع

- موضع الطابور: تؤثر الجداول الإنتاجية في ورش التصنيع المعدنية القريبة مني والمزدحمة على وقت التسليم

- متطلبات الجودة: تتطلب شهادات IATF 16949 أو الشهادات الخاصة بالصناعات الجوية خطوات تفتيش إضافية

وفقًا لـ تحليل التسعير من Fortune Laser ، العامل الوحيد الأكثر أهمية الذي يؤثر في التكلفة ووقت التسليم ليس مساحة المادة — بل هو وقت الجهاز المطلوب لتصميمك الخاص. تجبر الهندسات المعقدة التي تحتوي على العديد من المنحنيات الضيقة الجهاز على التباطؤ، مما يزيد من وقت القص وجدول التسليم.

كيف تؤثر متطلبات الكمية على الأسعار ووقت التسليم

تؤثر كمية الطلبية تأثيرًا كبيرًا على تكلفة كل قطعة. إليك السبب: تتضمن كل مهمة تكاليفًا ثابتةً للإعداد والبرمجة وتحميل المواد، وتُوزع هذه التكاليف على عدد القطع التي تطلبها.

| حجم الطلب | الأثر النموذجي لكل قطعة | مراعاة مدة التسليم |

|---|---|---|

| نموذج أولي (1-5 قطع) | أعلى تكلفة لكل قطعة؛ حيث لا يتم توزيع تكاليف الإعداد على عدد كبير من القطع | غالبًا ما تكون الأسرع؛ بسبب تأثير ضئيل على قائمة الانتظار |

| حجم منخفض (6-50 قطعة) | انخفاض معتدل؛ تبدأ بعض الميزات الاقتصادية بالظهور | جدولة إنتاج قياسية |

| حجم متوسط (51-500 قطعة) | توفير كبير؛ تقليل النفايات من خلال التجميع الفعال | قد يتطلب وقت آلة مخصصًا |

| كمية كبيرة (أكثر من 500 جزء) | أفضل الأسعار؛ وصلت الخصومات إلى 70٪ حسب التقارير | أوقات تسليم أطول؛ مطلوب تخطيط للإنتاج |

كفاءة التجميع تؤثر أيضًا على التسعير. يقوم المبرمجون الماهرون بترتيب الأجزاء على صفائح المواد لتقليل الهدر—ومن ثم فإن التجميع الأفضل يقلل مباشرةً من تكاليف المواد الخاصة بك. عند طلب عروض الأسعار، اسأل عن كيفية تعامل المزود مع ترتيب الأجزاء وما إذا كانوا يقومون بتحسين التخطيطات لكميات طلبك المحددة.

بالنسبة للمشاريع الخاصة بالسيارات التي تتطلب استجابة سريعة، ابحث عن مزوّدي الخدمة الذين يقدمون خدمات مُسرَّعة. فبعض الشركات المصنعة توفر نماذج أولية خلال 5 أيام مع إمكانية تقديم عرض سعر في غضون 12 ساعة—وهي مؤشرات تدل على استثمار جاد في الاستجابة للعملاء. وتدعم خدمة DFM الشاملة من Shaoyi الخدمات المضافة التي تميز المزودين المتميزين عن عمليات القطع الأساسية.

تعمل وفورات الحجم لصالحك: حيث تنتشر تكاليف الإعداد الثابتة على جميع الأجزاء في الطلب، وبالتالي تنخفض التكلفة لكل جزء بشكل كبير مع زيادة الكمية.

التخطيط المسبق يُحقق عوائد. يؤدي دمج تصاميم أجزاء متعددة في طلبات واحدة، وتحديد المواد التي يمتلكها المزوِّد، والسماح بفترات تسليم مرنة إلى الحصول غالبًا على أسعار أفضل وخدمة أسرع. إن فهم هذه العوامل يُعدّك لتقييم مزوِّدي الخدمة بدقة — ومطابقة إمكاناتهم مع متطلبات تطبيقك المحددة.

اختيار مزوِّد خدمة قص المعادن بالليزر المناسب

لقد أتقنت التكنولوجيا والمواد ومبادئ التصميم، ولكن إيجاد الشريك المناسب لتنفيذ مشروعك؟ هذا هو المكان الذي يتعثر فيه العديد من المهندسين وأخصائيي المشتريات. لا تقدم جميع خدمات قص المعادن بالليزر نتائج متساوية، ويمكن أن يؤدي الاختيار الخاطئ إلى تجاوز المواعيد النهائية، ومشاكل في الجودة، وتخطي الميزانية. سواء كنت تبحث عن خدمة قص الليزر القريبة مني أو تقوم بتقييم الموردين العالميين، فإن معرفة ما يُميز مزودي الخدمات الاستثنائيين عن العاديين يحمي نتائج مشروعك.

وفقًا للتوجيهات الصناعية لشركة California Steel Services، فإن اختيار خدمة قص الليزر المناسبة يؤثر بشكل كبير على نجاح المشروع. فهناك عوامل متعددة، بدءًا من جودة المعدات وصولاً إلى سرعة الاستجابة في التواصل، تحدد ما إذا كنت ستتلقى قطعًا تفي بالمواصفات أم ستدخل في دورات محبطة لإعادة العمل.

تقييم المعدات والقدرات

إن الآلات المستخدمة في تصنيع قطعك مهمة أكثر مما قد تتوقع. عند تقييم خدمات قص الليزر القريبة مني أو الموردين البعيدين، ابدأ بمواصفات معداتهم:

- نوع تقنية الليزر: تُهيمن أشعة الليزر الليفية على قطع المعادن الحديثة من حيث السرعة والدقة وكفاءة التشغيل. اسأل بشكل خاص عن الأنظمة التي يستخدمها مقدمو الخدمة — تمثل شركة TRUMPF الفئة المتميزة، وتُعرف آلياتها بدقتها وموثوقيتها الاستثنائية

- سعة القدرة: تتعامل الأنظمة ذات القدرة الأعلى (الواط) مع المواد الأكثر سماكة وتقطع بسرعة أكبر. توفر ورشة العمل التي تمتلك أجهزة ليزر ليفية بقدرة 6-12 كيلوواط إمكانات أكبر من تلك المحدودة بأجهزة 2-3 كيلوواط

- حجم الطاولة والسعة: تتيح الأسرّة القطع الأكبر استيعاب قطع أكبر وتمكّن من التجميع الفعال للطلبات عالية الحجم

- مخزون المواد: الموردون الذين يخزّنون مواد شائعة (صلب، صلب لا يصدأ، ألومنيوم بسماكات قياسية) يُوفرون تسليمًا أسرع مقارنةً بمن يتطلب كل عمل طلبًا خاصًا

- العمليات الثانوية: هل يوفر المورد خدمات الثني والتشطيب والتجميع؟ يؤدي دمج العمليات إلى تبسيط سلسلة التوريد الخاصة بك ويضمن ثبات الجودة

وفقًا لـ مراجعات معدات الصناعة ، تُقدِّم الشركات المصنعة الفاخرة مثل TRUMPF وMazak وBystronic باستمرار دقة قص وموثوقية متفوقة. عندما يستثمر مزوِّد خدمة قص الليزر باستخدام الحاسوب في معدات من الطراز الأول، فإن ذلك يدل على التزامه بتحقيق نتائج عالية الجودة.

لا تتجاهل سعة الإنتاج. قد تقدم خدمة قطع بالليزر قريبة مني جودة ممتازة ولكنها تفتقر إلى القدرة على تلبية متطلباتك من حيث الحجم. اسأل عن أوقات التسليم الحالية، ومعدلات استخدام الآلات، وما إذا كانت تعمل بنظام الورديات المتعددة. عادةً ما تُقدِّم الشركات التي تعمل على مدار 24 ساعة طوال أيام الأسبوع مع أنظمة مناولة المواد الآلية وقت تسليم أسرع للطلبيات الكبيرة.

الشهادات ومؤشرات ضمان الجودة

تُخبرك الشهادات بما إذا كانت أنظمة الجودة لدى مزوِّد الخدمة تتماشى مع المعايير المحددة. بالنسبة لخدمات قص الليزر باستخدام الحاسوب التي تخدم الصناعات التنافسية، فإن هذه المؤهلات مهمة:

- ISO 9001:2015: الشهادة الأساسية لإدارة الجودة التي تضمن وجود عمليات موثَّقة، والتركيز على العميل، والتحسين المستمر

- IATF 16949: ضروري لعمل سلسلة التوريد في قطاع السيارات - يضيف هذا التصديق متطلبات الإنتاج الرشيق، وبروتوكولات منع العيوب، وتقليل الانحرافات بشكل صارم

- AS9100: ما يعادل قطاع الطيران والفضاء، والذي يتطلب ضوابط أكثر صرامةً للمكونات الحرجة الخاصة بالطيران

- نادكاب: اعتماد خاص للعمليات مثل المعالجة الحرارية واللحام وغيرها من العمليات الخاضعة للتحكم

إلى جانب الشهادات، قِّم ممارسات ضبط الجودة مباشرة. وفقًا لأفضل الممارسات الصناعية، تتبع الجهات الموثوقة إجراءات صارمة لمراقبة الجودة وتوفر بسهولة عينات من الأعمال السابقة. اطلب رؤية عينات من القطع، واطلب دراسات عن القدرة على التحمل، واستفسر عن معدات الفحص — وجود آلات CMM، وأجهزة المقارنة البصرية، وأدوات القياس المعايرة يدل على استثمار جدي في الجودة.

توفر تقييمات العملاء وسمعة الصناعة رؤى إضافية. من المرجح أن تقدم الشركات الراسخة والتي لديها مراجع قوية تجارب أفضل بشكل عام. لا تتردد في طلب شهادات عملاء لديهم متطلبات مشروع مشابهة لمتطلباتك.

الحصول على عروض أسعار دقيقة ومقارنة الخدمات

هل أنت مستعد لطلب عرض سعر لقطع الليزر؟ إن الطريقة التي تتبعها في هذه العملية تؤثر على الدقة وقدرتك على مقارنة مزودي الخدمة بشكل عادل. غالبًا ما تتميز خدمات القطع بالليزر للمعادن الحديثة بأنظمة اقتباس عبر الإنترنت تُولِّد تقديرات فورية من ملفات التصميم التي يتم تحميلها. وعلى الرغم من سهولتها، فإن عروض الأسعار الآلية هذه تكون أكثر فاعلية مع الأجزاء البسيطة — بينما تستفيد المشاريع المعقدة من التواصل المباشر.

عند طلب عروض الأسعار، قدّم معلومات كاملة:

- ملفات التصميم: تنسيقات المتجهات (DXF، DWG) مع مسارات قطع محددة بوضوح

- مواصفات المادة: الدرجة والسمك الدقيق وأي متطلبات للتشطيب السطحي

- الكمية: كلاً من الاحتياجات الفورية والكميات السنوية المتوقعة إن وُجدت

- التفاوتات: حدد الأبعاد الحرجة بشكل منفصل عن المتطلبات العامة

- العمليات الثانوية: احتياجات الثني، والتشطيب، وإدخال الأجهزة، أو التجميع

- متطلبات التسليم: تواريخ الهدف وتفضيلات الشحن

يتطلب تفسير العروض الانتباه إلى ما يتضمنه العرض — وما لا يتضمنه. فتكاليف المواد، ووقت القطع، والعمليات الثانوية، والتشطيب تساهم جميعها في التسعير الكلي. بعض الموردين يجمعون الخدمات معًا؛ بينما يفصل البعض الآخر كل شيء. اطرح أسئلة توضيحية للتأكد من أنك تقوم بمقارنة نطاقات متكافئة عند تقييم عروض متعددة.

من المرجح أن تكون الشركة التي تعطي أهمية للخدمة العملائية أكثر قدرة على تقديم تجربة إيجابية ونتائج عالية الجودة. ابحث عن موردين يتميزون بالاستجابة، والانتباه، ويُبقيونك على اطلاع طوال العملية بأكملها.

وقت الاستجابة نفسه يُعد مؤشرًا على جودة المزود. عند تقييم خيارات خدمة قص الليزر القريبة مني، لاحظ مدى سرعة استجابة الموردين المحتملين لاستفساراتك. تقوم الشركات المصنعة الرائدة بقياس أدائها بناءً على السرعة في التنفيذ—حيث يقدّم بعضها استجابات للعروض خلال 12 ساعة كممارسة قياسية. وقدرة شاويو على إنتاج نماذج أولية خلال 5 أيام ودعمها الشامل لتصميم لأغراض التصنيع (DFM) يُجسّدان الخدمات المضافة التي ينبغي على المشترين البحث عنها عندما تكون الجداول الزمنية للمشروع مهمة.

أهمية دعم تصميم لأغراض التصنيع (DFM) للمشاريع المعقدة

يُميّز دعم تصميم لأغراض التصنيع (DFM) بين خدمات القص الأساسية والشركاء الصناعيين الحقيقيين. وفقًا لـ التوجيهات الصناعية قد يكون الدعم في التصميم لا يُقدّر بثمن إذا كنت بحاجة إلى مساعدة في صقل تصميم مشروعك أو لديك خبرة محدودة في قص الليزر.

ما الذي يتضمنه دعم تصميم لأغراض التصنيع (DFM) الفعّال؟

- مراجعة التصميم: تحديد العناصر التي قد تسبب مشاكل في القص قبل بدء الإنتاج

- توصيات المواد: اقتراح بدائل تحسّن قابلية التصنيع أو تقلل التكلفة

- تحسين التحملات: المساعدة في تحديد الدقة حيثما يهم الأمر مع تخفيف الأبعاد غير الحرجة

- اقتراحات خفض التكلفة: توصية تعديلات في التصميم تسهّل عملية التصنيع

- اعتبارات التجميع: ضمان تكامل الأجزاء معًا عندما يجب أن تناسب مكونات متعددة بدقة

بالنسبة للمشاريع الخاصة بالسيارات والطيران بشكل خاص، فإن دعم DFM يمنع التكرارات المكلفة. مزوّدو الخدمة مثل Shaoyi الذين يجمعون بين قدرات القطع بالليزر وختم المعادن يفهمون كيف تؤثر خيارات التصميم على عمليات التصنيع بأكملها — ويوفران رؤى لا يمكن لمحلات القطع البحتة تقديمها.

قائمة التحقق الأساسية

قبل الالتزام بأي خدمات قطع ليزر قريبة مني أو من مزوّد عن بُعد، تأكد من هذه العناصر الأساسية:

| عامل التقييم | ما الذي يجب البحث عنه؟ | الأعلام الحمراء |

|---|---|---|

| جودة المعدات | ليزر ألياف حديث (TRUMPF، Mazak، Bystronic)؛ طاقة كافية لموادك | أنظمة CO2 قديمة فقط؛ أوصاف غامضة للمعدات |

| مخزون المواد | المواد الشائعة المتوفرة؛ إمكانية الوصول السريعة إلى الدرجات الخاصة | يتطلب كل مادة طلبًا خاصًا |

| العمليات الثانوية | الثني، والتشطيب، والتجميع داخليًا | يجب التعاقد الخارجي في كل شيء؛ سلسلة توريد مشتتة |

| الشهادات | شهادة ISO 9001 كحد أدنى؛ شهادة IATF 16949 للصناعات automotive | لا توجد شهادات جودة؛ لا يمكن توفير الوثائق |

| الاتصال | عروض استجابة سريعة؛ تحديثات واضحة للمشروع؛ جهات اتصال متاحة | استجابات بطيئة؛ أسعار غير واضحة؛ صعوبة في الوصول إليهم |

| دعم DFM | ملاحظات تصميم استباقية؛ خبرة في التصنيع | عقلية "أرسل الملف وسنقوم بقصه" فقط |

إن الاعتبارات الجغرافية تؤثر أيضًا على قرارك. قد يوفر مزود قص بالليزر قريب منك مزايا من حيث تكاليف الشحن، ووقت التسليم، والتواصل وجهاً لوجه عند الحاجة. ومع ذلك، يمكن أن تفوق القدرات المتخصصة أو الأسعار التنافسية من موردين أكثر بعدًا فوائد القرب بالنسبة للمشاريع الكبيرة.

يصبح مزوّد خدمة القطع بالليزر للمعادن الشريك التصنيعي المناسب بدلًا من كونه مجرد مورد. من خلال تقييم المعدات والشهادات ونوعية الاتصال والخدمات الإضافية مثل دعم تصميم قابلية التصنيع (DFM)، ستتمكن من تحديد مزوّدي الخدمة القادرين على تنفيذ مشاريعك بنجاح — بدءًا من ملف التصميم الأولي وحتى الأجزاء النهائية الجاهزة للتجميع.

الأسئلة الشائعة حول خدمة قطع المعادن بالليزر

١. ما تكلفة قطع المعادن بالليزر؟

تعتمد تكلفة قطع المعادن بالليزر على عدة عوامل، منها وقت التشغيل ونوع المادة وسمكها وتعقيد التصميم. تتراوح الأسعار بالساعة عادةً بين 60 و150 دولارًا، وتختلف سرعات القطع بين 1 و20 متر/دقيقة حسب نوع المادة وقوة الليزر. تكون التصاميم البسيطة على المواد الرقيقة أقل تكلفة، في حين أن الأنماط المعقدة على الصفائح السميكة تتطلب وقت تشغيل أطول وبالتالي تكلفة أعلى. ويمكن أن تقلل الخصومات على الكميات الكبيرة من التكلفة لكل جزء بشكل كبير — فقد تصل التوفيرات على الطلبات الكبيرة التي تزيد عن 500 جزء إلى 70٪ مقارنةً بكميات النماذج الأولية.

2. هل يُعد قطع المعادن بالليزر مكلفًا؟

تُعد قص المعادن بالليزر خيارًا تنافسيًا من حيث التكلفة مقارنة بالطرق البديلة، خاصةً في الأعمال الدقيقة على المواد ذات السماكة الرقيقة إلى المتوسطة. ورغم أن الأسعار الأولية قد تبدو أعلى من القطع بالبلازما، فإن قص الليزر غالبًا ما يلغي الحاجة إلى عمليات التشطيب الثانوية، مما يقلل من تكاليف المشروع الإجمالية. وقد خفضت تقنية الليزر الليفي النفقات التشغيلية بشكل كبير، مع استهلاك ضئيل للمستهلكات ومتطلبات صيانة منخفضة. بالنسبة للهندسات المعقدة والتحملات الضيقة، غالبًا ما يثبت قص الليزر أنه أكثر كفاءة من حيث التكلفة مقارنة بالبدائل الميكانيكية التي تتطلب أدوات مخصصة.

3. كم تبلغ تكلفة خدمة القص بالليزر؟

تختلف أسعار خدمة القطع بالليزر بناءً على وقت التشغيل، والذي يرتبط مباشرة بتعقيد التصميم وسمك المادة. يفرض العديد من المزودين رسومًا تتراوح بين 50 و150 دولارًا لكل ساعة تشغيل. توفر منصات التسعير عبر الإنترنت تقديرات فورية للأجزاء القياسية، في حين تستفيد المشاريع المعقدة من الاستشارة المباشرة. وتشمل العوامل المؤثرة في السعر تكاليف المواد، والعمليات الثانوية مثل الثني أو التشطيب، وكمية الطلب. ويضمن طلب عروض الأسعار من عدة مزودين مع مواصفات كاملة مقارنات دقيقة للتكلفة.

4. ما المواد التي يمكن قطعها بالليزر؟

تُعالج قص الليزر مجموعة واسعة من المعادن بما في ذلك الفولاذ الكربوني (بحد أقصى 30 مم)، والفولاذ المقاوم للصدأ (بحد أقصى 20 مم)، والألومنيوم (بحد أقصى 15 مم)، والنحاس الأصفر، والنحاس، والتيتانيوم. ويتم قص الفولاذ الكربوني بأعلى كفاءة بفضل التفاعلات المساعدة بالأكسجين، في حين تتطلب المعادن العاكسة مثل الألومنيوم والنحاس ليزرات ألياف ذات طاقة أعلى. وينبغي أن يركز اختيار المواد على متطلبات التطبيق — مقاومة التآكل، والقيود المتعلقة بالوزن، والخصائص الميكانيكية — مع جعل اعتبارات القص في مرتبة ثانوية. ويخزن مقدمو الخدمة المواد الشائعة لتسريع عملية التسليم.

5. كيف أختار مزوّد خدمة قص الليزر؟

قم بتقييم الموردين بناءً على جودة المعدات (أجهزة الليزر الحديثة من TRUMPF أو Mazak أو Bystronic)، والشهادات (ISO 9001، IATF 16949 للصناعات السيارات)، ومخزون المواد، وقدرات العمليات الثانوية. يشير وقت الاستجابة إلى جودة الخدمة — حيث تقدم الشركات المصنعة الرائدة استجابات خلال 12 ساعة وتوفير نماذج أولية خلال 5 أيام. اطلب أجزاء تجريبية، وتحقق من إجراءات ضبط الجودة، وقيّم مدى توفر دعم DFM. إن الموردين الذين يقدمون خدمات شاملة من القطع حتى التشطيب يساهمون في تبسيط سلسلة التوريد الخاصة بك ويضمنون جودة متسقة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —