أسرار خدمة قطع المعادن بالليزر: من ملف التصميم إلى الأجزاء المسلمة

ما الذي يفعله قطع المعادن بالليزر فعليًا بموادك

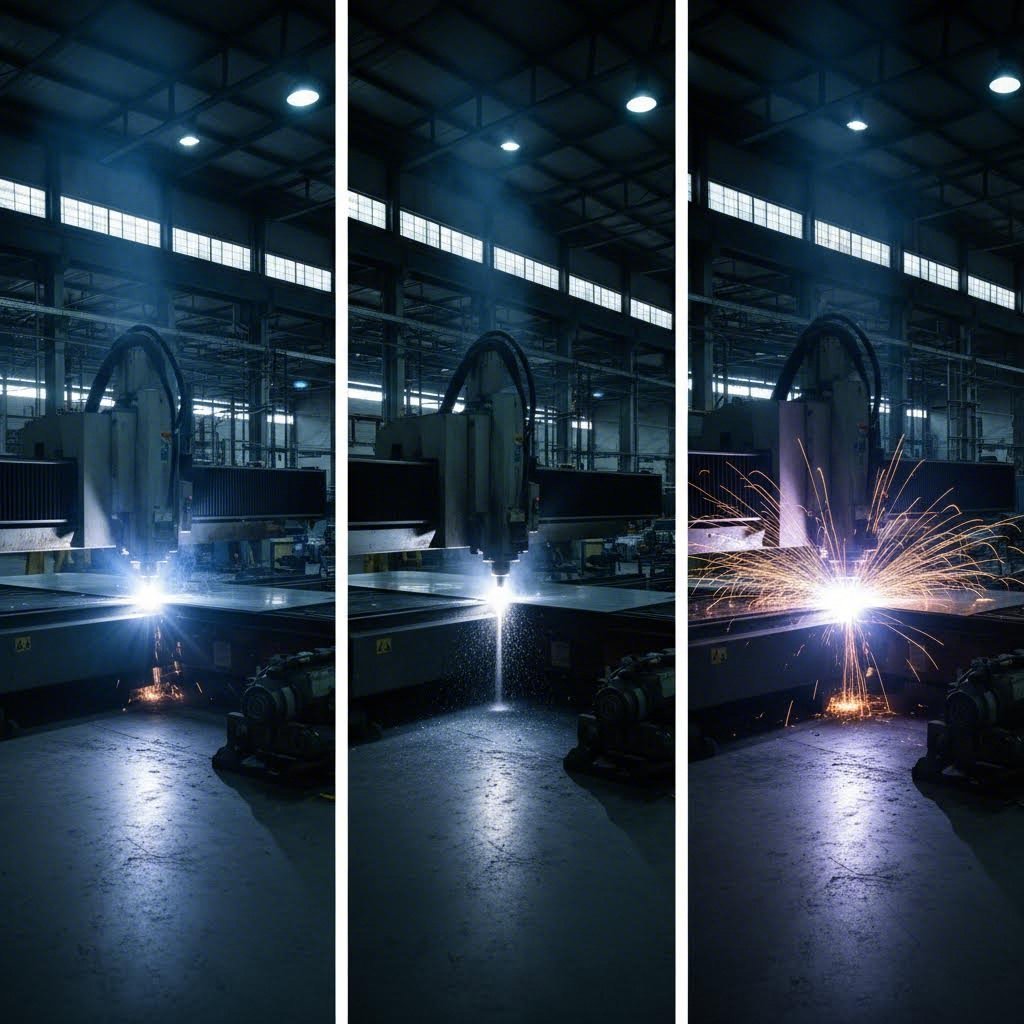

هل سبق أن تساءلت كيف يمكن لشعاع من الضوء أن يقطع الفولاذ الصلب مثل الزبدة؟ إن خدمة قطع المعادن بالليزر تستخدم طاقة ضوئية شديدة التركيز لصهر أو تبخير أو حرق المعدن على طول مسارات يتم التحكم بها بواسطة الحاسوب. تخيل تجميع أشعة الشمس من خلال عدسة مكبرة، ولكن مُضخّم بملايين المرات وتُوجَّه بدقة متناهية. هذا هو بالضبط ما يحدث عندما يعمل شعاع الليزر على قطع المعدن في مادة خام لديك.

يبدأ العملية شعاع ليزر، غالبًا ما يكون قطره أقل من 0.32 مم، يركّز على سطح المعدن. مما يولد درجات حرارة عالية بدرجة كافية إما لصهر المادة أو تبخيرها تمامًا. وفقًا لـ توثيق ويكيبيديا حول قطع الليزر يمكن للشعاع المركّز أن يصل إلى عرض شق يبلغ 0.10 مم، مما يمكّن من قطع دقيقة للغاية لا يمكن لأدوات القطع المعدنية التقليدية مقارعتها.

كيف تحوّل أشعة الليزر المعادن الخام إلى أجزاء دقيقة

عندما يصطدم شعاع الليزر بالمعادن، يحدث شيء مذهل. تُسخّن الطاقة المركّزة السطح حتى نقطة اشتعاله، مشكلة ما يسميه المهندسون "ثقبًا رئيسيًا". ويستمر هذا الثقب في التعمق بسرعة مع غليان المادة، وتدفع ضغوط البخار المعدن المنصهر بعيدًا عن منطقة القطع. كما تساعد تدفقات الغاز ذات الضغط العالي في هذه العملية، حيث تقوم بإزالة الحطام وتترك خلفها حوافًا نظيفة ودقيقة.

ما الذي يجعل قطع المعادن باستخدام الليزر فعالًا إلى هذا الحد؟ إن منطقة التأثر الحراري تبقى صغيرة جدًا. وعلى عكس طرق القطع بالبلازما أو الطرق التقليدية، تعني هذه الدقة الحد الأدنى من التشوه أو الانحراف في قطعتك العمل. وستلاحظ أن الأجزاء تخرج جاهزة للتجميع أو التشطيب دون الحاجة إلى عمليات معالجة ثانوية أو مع الحد الأدنى منها.

تعمل أنظمة القطع بالليزر المعدنية الحديثة بدقة موضعية تبلغ حوالي 10 ميكرومترات وقابلية تكرار تبلغ 5 ميكرومترات. هذه الدقة تجعل قطع المعادن بالليزر مثاليًا للتطبيقات التي تتراوح من مكونات إلكترونيات معقدة إلى أجزاء سيارات صلبة.

العلم وراء تقنية القطع الحراري

لا تعمل جميع أنظمة الليزر بنفس الطريقة. إن فهم طرق قطع الليزر الثلاث الرئيسية يساعدك على التواصل بفعالية مع مزود الخدمة الخاص بك:

- ليزر الألياف: تُنتج هذه الأنظمة الحالة الصلبة أشعةً من خلال ألياف زجاجية مصممة خصيصًا. ومع أطوال موجية تبلغ 1.064 ميكرومتر، فإنها تُنتج بقع تركيز أصغر حتى بـ 100 مرة من ليزر CO2. ووفقًا لـ Trotec Laser فإن أنظمة الليزر الليفي لا تحتاج إلى صيانة وتمتاز بعمر افتراضي يتجاوز 25,000 ساعة، مما يجعلها الخيار الأمثل لعمليات قطع المعادن بكثافة عالية.

- ليزر CO2: الأنظمة القائمة على الغاز والتي تستخدم خليط ثاني أكسيد الكربون ويتم تحفيزها كهربائيًا. تعمل هذه الأنظمة عند أطوال موجية تبلغ 10.6 ميكرومتر، وتفوق أداؤها مع المواد غير المعدنية، ولكن يمكنها قطع المعادن مثل التيتانيوم والفولاذ المقاوم للصدأ والألومنيوم عند توفر القدرة الكافية.

- الليزر البلوري (Nd:YAG/Nd:YVO): ليزرات الحالة الصلبة التي تستخدم بلورات مُعطّبة بالنيوديميوم. تشترك هذه الليزرات في الطول الموجي نفسه مع ليزرات الألياف، لكنها تتطلب صيانة أكثر، حيث تحتاج ديودات التشغيل إلى الاستبدال كل 8,000 إلى 15,000 ساعة.

تعتمد خدمات القطع بالليزر للمعادن الرائدة اليوم بشكل متزايد على تقنية الألياف البصرية. وقد بدأت الأنظمة التي تعمل بقدرة 6 كيلوواط فأكثر في الاقتراب من قدرات القطع للآلات البلازما مع الحفاظ على دقة متفوقة. يعني هذا التقدم إمكانية معالجة مواد أكثر سماكة بجودة حافة ممتازة، وهو أمر كان مستحيلًا مع الأنظمة السابقة ذات القدرة 1,500 واط.

الخلاصة؟ عندما تُرسل تصميمًا إلى خدمة احترافية، فإن الفيزياء والهندسة المتطورة تعملان معًا لتحويل ملفك الرقمي إلى أجزاء معدنية دقيقة بتسامحات غالباً ما تكون ضمن نطاق 0.025 مم.

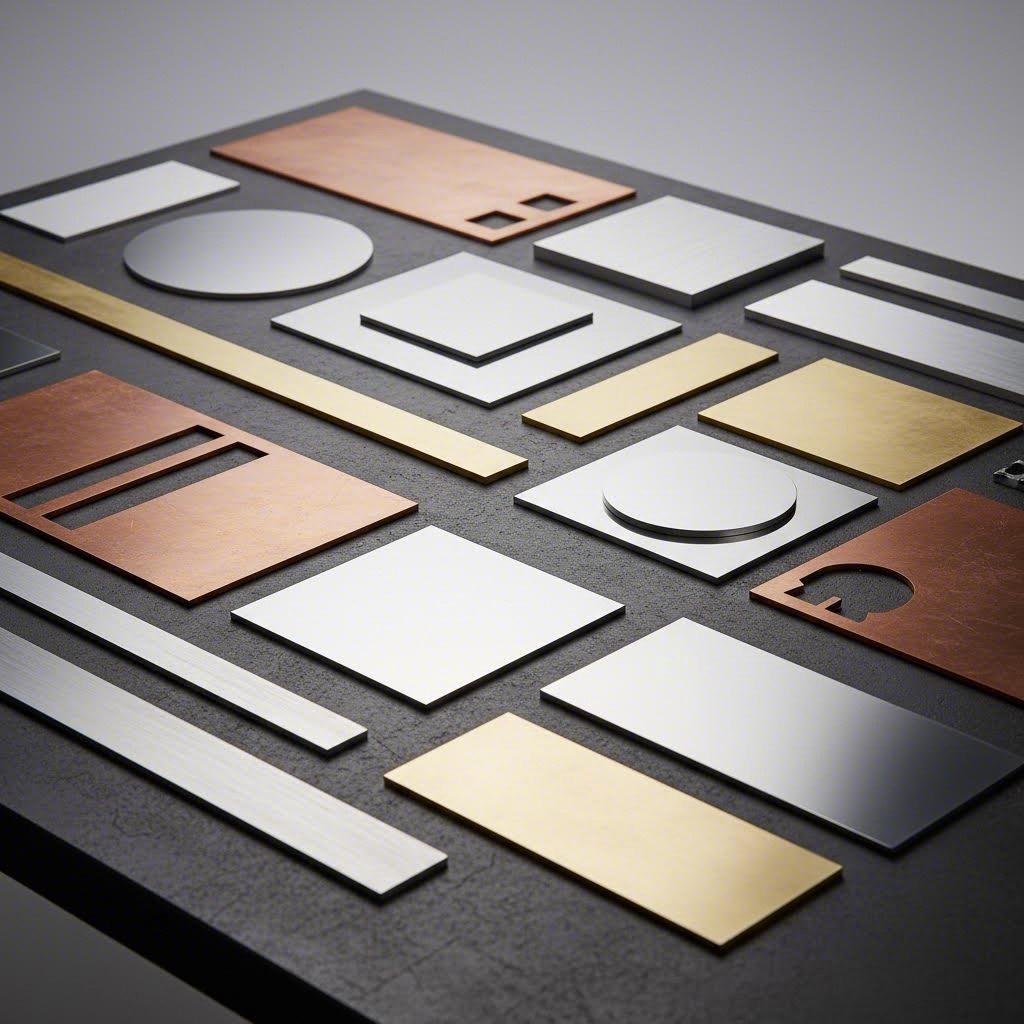

المواد التي يمكن معالجتها من خلال خدمات قص الليزر

هل يبدو الأمر معقدًا عندما يقول لك أحدهم إنهم يستطيعون قص المعادن بالليزر عبر عشرات السبائك المختلفة؟ الحقيقة هي أن ليس جميع المعادن تتصرف بنفس الطريقة تحت شعاع الضوء المركز هذا. فبعضها تمتص الطاقة بكفاءة وتُقطع بسلاسة تامة. بينما تقاوم أخرى الشعاع وتعكسه وتنقل الحرارة بعيدًا عن منطقة القطع. إن فهم هذه السلوكيات الخاصة بكل مادة يساعدك على اختيار المعدن المناسب لمشروعك والتواصل بفعالية مع مزود الخدمة الخاص بك.

خدمات قص المعادن بالليزر عالية الجودة الحفاظ على مخزون واسع من المواد التي تشمل كل شيء بدءًا من الفولاذ الكربوني الشائع وصولاً إلى سبائك خاصة نادرة. وتتميز كل مادة بخصائص فريدة تؤثر على سرعة القطع، وجودة الحافة، والتكلفة الإجمالية للمشروع. دعونا نحلل ما يحدث عندما تلتقي المعادن المختلفة مع شعاع الليزر.

خصائص قطع الفولاذ والفولاذ المقاوم للصدأ

لا يزال الفولاذ هو المادة الأساسية في عمليات قطع الليزر. فهو يمتص طاقة الليزر بكفاءة عالية، مما يجعله من أسهل المواد التي يمكن معالجتها. وستلاحظ حافات نظيفة، وتراكمًا ضئيلاً للشوائب، وسرعات قطع سريعة عبر معظم نطاقات السماكة.

عندما يتعلق الأمر بقطع الفولاذ المقاوم للصدأ بالليزر، فإن العملية تتطلب طاقةً أعلى قليلاً بسبب الخصائص الحرارية للمادة. لا يُوصِل الفولاذ المقاوم للصدأ الحرارة بنفس سهولة الألومنيوم أو النحاس، ولكن هذا في الواقع يعمل لصالحك. تظل الحرارة مركزة في منطقة القطع، مما يتيح خطوط قطع دقيقة وجودة عالية للحواف. وتُعد عمليات قطع الليزر للدرجات الشائعة مثل 304 و316 من العمليات الروتينية لدى عمال التصنيع ذوي الخبرة.

يستخدم قطع الصلب بالليزر عادةً الأكسجين كغاز مساعد مع الصلب الكربوني، حيث يُنشئ تفاعلًا طاردًا للحرارة يضيف طاقةً إضافية للقطع. وفي تطبيقات قطع الفولاذ المقاوم للصدأ بالليزر التي تكون فيها الحواف الخالية من الأكسدة مهمة، يُنتج غاز النيتروجين قطعًا نظيفة ولامعة، جاهزة للحام أو للتثبيت في الأماكن المرئية.

العمل مع المعادن العاكسة مثل الألومنيوم والنحاس

هنا حيث تصبح الأمور مثيرة للاهتمام. يُقدِّم قطع الألمنيوم بالليزر تحديات تفاجئ العديد من المبتدئين. فبسبب انعكاسية الألمنيوم العالية، يتم عكس جزء كبير من طاقة الليزر عن السطح بدلاً من اختراق المادة. وفقًا لـ التحليل الفني لشركة 1CutFab ، فإن هذا الانعكاس يتسبب في ثلاث مشكلات رئيسية: قص غير كامل، وفقدان للطاقة يتطلب إجراء عدة عمليات قطع، واحتمالية تلف عدسات الليزر بسبب أشعة الليزر المنعكسة عكسيًا.

لقد تم حل تحدي قطع الألمنيوم بالليزر إلى حد كبير بفضل تقنيات الليزر الليفي الحديثة. فطول موجة الليزر الليفي البالغ 1.07 ميكرومتر يتفاعل بشكل أفضل بكثير مع الأسطح العاكسة مقارنة بتقنية CO2 القديمة. ومع ذلك، لا يزال قطع الألمنيوم يتطلب إعدادات طاقة أعلى وضبطًا دقيقًا للمعاملات. ويُستخدم غاز النتروجين كغاز مساعد لمنع الأكسدة وإنتاج الحواف اللامعة التي تتطلبها تطبيقات الألمنيوم عادةً.

النحاس والبرونز ينتميان إلى ما يسميه المصممون فئة "المعادن الحمراء". هذه المواد تدفع القص بالليزر إلى حدوده القصوى. توضح وثائق ييهاي لتقنيات الليزر أن النحاس يتمتع بموصلية حرارية أعلى بثمانية أضعاف تقريبًا من الفولاذ. الحرارة تنتشر فعليًا بعيدًا عن منطقة القطع، مما يجعل من الصعب الحفاظ على بركة الانصهار المستقرة اللازمة للحصول على قطع نظيفة.

يتطلب النحاس الخالص معايير عدوانية: أقصى طاقة، وأوقات ثقب سريعة، ونيتروجين عالي الضغط (18-22 بار). حتى المشغلين ذوي الخبرة يتعاملون مع النحاس بحذر. يتصرف البرونز بشكل مختلف على الرغم من شبهه الكبير بالنحاس. إن محتوى الزنك فيه (30-40٪) يولد ضغط بخار أثناء القطع يساعد فعليًا في دفع المادة المنصهرة خارجًا. لكن هذا الزنك أيضًا ينتج أبخرة سامة تتطلب أنظمة امتصاص قوية.

| نوع المادة | نطاق السمك النموذجي | جودة القطع | اعتبارات خاصة |

|---|---|---|---|

| الفولاذ الكربوني | 0.5 مم - 25 مم | ممتاز؛ حواف نظيفة مع أقل قدر ممكن من الشوائب | غاز الأكسجين المساعد يضيف طاقة قطع؛ وهو الخيار الأكثر فعالية من حيث التكلفة |

| الفولاذ المقاوم للصدأ | 0.5 مم - 20 مم | جيد جدًا؛ حواف لامعة باستخدام النيتروجين | يتطلب طاقة أكثر من الفولاذ الكربوني؛ ويمنع النيتروجين الأكسدة |

| والألمنيوم | 0.5 مم - 15 مم | جيد مع الإعدادات المناسبة | تتطلب الانعكاسية العالية أشعة ليزر ليفية؛ وتحتاج إلى إعدادات طاقة أعلى |

| نحاس | 0.5 مم - 10 مم | جيد؛ قد يتطلب إنهاء الحواف | ينتج عن بخار الزنك أبخرة؛ ويُلزم نظام استخلاص قوي؛ وسلوك تقطيع غير مستقر |

| النحاس | 0.5 مم - 8 مم | صعب؛ من الشائع حدوث التصاقات (Dross) | الأعلى صعوبة؛ توصيل حراري شديد؛ يتطلب أقصى قدر من الطاقة ومعالجة سريعة |

| السبائك الخاصة | تختلف حسب السبيكة | يعتمد على التطبيق | كل من التيتانيوم، إنكونيل، والصلب المخصص يتطلب معايير متخصصة |

تتطلب السبائك الخاصة مثل التيتانيوم، إنكونيل، والصلب المخصص تطوير معايير مخصصة. يمكن قطع التيتانيوم نسبيًا بشكل جيد باستخدام غاز النيتروجين المساعد، لكنه يحتاج إلى اهتمام دقيق لمنع تلوث الأكسجين الذي يؤثر على خواص المادة. عادةً ما تكون تكلفة معالجة هذه المواد أعلى بسبب سرعات القطع البطيئة ومتطلبات الإعداد المتخصصة.

عند طلب عروض الأسعار، حدد دائمًا درجة المادة الدقيقة التي تحتاجها. فمثلاً تختلف سلوك صفيحة الألومنيوم 6061-T6 عن 5052. وبالمثل، تختلف معالجة الفولاذ المقاوم للصدأ 316L عن 17-4 PH. كلما كانت مواصفات المواد أكثر دقة، زادت دقة عرض السعر وتحسّن أداء القطع النهائية.

شرح قدرات السُمك ومعايير الدقة

عند إرسال ملف تصميم إلى خدمة قطع المعادن بالليزر، يكون للسُمك أهمية أكبر مما تتوقع. فهو يؤثر على كل شيء بدءًا من سرعة القطع ونهايةً بجودة الحافة، وبشكل نهائي على ما إذا كانت القطع ستفي بالمتطلبات البعدية أم لا. ومع ذلك، فإن هذه المعلومات الحيوية غالبًا ما تُهمَل أو تُخفى خلف أزرار الاقتباس الفوري دون أي توضيح. دعونا نغير ذلك.

يساعدك فهم قدرات السُمك وتحمُّلات الدقة على التصميم بذكاء، ووضع توقعات واقعية، والتواصل بفعالية مع مصنع القطعة. سواء كنت تعمل على قص الصفائح المعدنية الرقيقة باستخدام الليزر أو تتوجه نحو قطع الصفائح الأسمك، فإن هذه المواصفات تؤثر مباشرةً على نجاح مشروعك.

فهم حدود السُمك للمعادن المختلفة

لكل معدن سُمك أقصى عملي يمكن لليزر قطعه بشكل نظيف. إذا تجاوزت هذه الحدود، فستواجه مشاكل مثل عدم الاختراق الكامل، وتراكم مفرط للشوائب (الدروز)، وجودة حواف رديئة. وفقًا لـ المواصفات الفنية من Accurl يمكن لأقوى آلات القص بالليزر الليفي تحقيق سُمك أقصى يصل إلى 50 مم لبعض المعادن، على الرغم من أن الحدود العملية للقطع عالي الجودة تكون عادةً أقل من هذه القيم القصوى.

يحدد قدرة الليزر بشكل مباشر السمك الذي يمكن قطعه. تقدم آلة قص الصفائح المعدنية بالليزر التي تعمل بقدرة 6 كيلوواط إمكانات مختلفة تمامًا مقارنة بنظام بقدرة 1 كيلوواط. إليك ما يمكن توقعه من قاطع ألياف ليزري بقدرة 6 كيلوواط:

- الفولاذ الكربوني: حتى 25 مم كحد أقصى لسمك القطع

- الصلب غير القابل للصدأ: حتى 20 مم كحد أقصى لسمك القطع

- الألومنيوم: حتى 15 مم كحد أقصى لسمك القطع

- النحاس: حتى 8 مم كحد أقصى لسمك القطع

لماذا يُحدث نوع المادة هذا التباين الكبير؟ إن التوصيل الحراري هو العامل الرئيسي. عند قطع الصلب بالليزر، يتركز الحرارة بكفاءة في منطقة القطع. أما النحاس، على العكس، فيقوم بإبعاد الحرارة بسرعة، مما يتطلب طاقة أكبر للحفاظ على درجة حرارة القطع. كما أن المعادن العاكسة مثل الألومنيوم تعكس طاقة الليزر بعيدًا عن السطح، مما يعقّد عملية معالجة المقاطع السميكة أكثر فأكثر.

وفقًا لـ التوثيق التقني من شركة Senfeng Laser تُعتبر أنظمة الليزر الليفية بقدرة 6 كيلوواط نقطة حلوة استراتيجية في تصنيع المعادن. فهي تعالج المواد أسرع بنسبة 50٪ مقارنةً بالآلات ذات القدرة 4 كيلوواط على الصفائح المتوسطة والرقيقة، مع القدرة على معالجة المعادن السميكة التي لا يمكن للأنظمة الأقل قدرة قصها. يجعل هذا التوازن هذه الأنظمة أكثر شيوعًا بين عمليات قطع الصفائح المعدنية بالليزر الاحترافية.

ما تعنيه دقة التحملات بالنسبة لمشروعك

الدقة ليست مجرد مصطلح تسويقي. بل هي مواصفة قابلة للقياس تحدد ما إذا كانت أجزاؤك ستتناسب بشكل صحيح أم لا. عندما يتحدث المصنعون عن التحمل، فإنهم يشيرون إلى الانحراف المسموح به عن الأبعاد المحددة من قبلك. وفقًا للتحليل الشامل الذي أجرته شركة ADH Machine Tool، يمكن للماكينات الصناعية عالية الجودة للقطع بالليزر الحفاظ على تحملات دقيقة جدًا تصل إلى ±0.1 مم، مع تحقيق ليزر الألياف دقة أعلى تصل إلى ±0.05 مم أو ±0.025 مم في تطبيقات القطع بالليزر الدقيقة.

إليك العوامل التي تؤثر على التحملات التي يمكنك تحقيقها فعليًا:

- نوع المادة: تُنتج المعادن ذات الخصائص الحرارية المستقرة مثل الفولاذ المقاوم للصدأ تسامحات أكثر اتساقًا مقارنةً بالمواد الموصلة حراريًا مثل النحاس أو الألومنيوم.

- سمك المادة: تُشكل المواد السميكة تحديات أكبر بشكل أسّي. فالأوراق الرقيقة التي يقل سمكها عن 3 مم تحقق عادةً تسامحات بحدود ±0.1 مم، في حين قد تتسع القطع التي تزيد عن 15 مم إلى ±0.3 مم أو أكثر بسبب انحراف الشعاع وتراكم الحرارة.

- معايرة الجهاز: تؤثر دقة نظام الحركة ومحاذاة العدسات والصيانة الدورية مباشرةً على الدقة القابلة للتحقيق. حيث تحقق أنظمة محركات الخطوطية دقة موضعية تبلغ ±0.001 مم، في حين تصل الأنظمة المبنية على مسامير كروية عادةً إلى ±0.005 مم.

- خبرة المشغل: يتطلب تحسين المعلمات لمجموعات مواد-سمك معينة خبرة. يقوم المشغلون المهرة بضبط القدرة والسرعة وموضع التركيز وضغط غاز المساعدة لاستخلاص أقصى دقة ممكنة من المعدات.

يُعد السمك العامل الذي يخلق أكبر تحدٍ من حيث التحمل. مع زيادة سماكة المادة، تظهر عدة ظواهر فيزيائية تعيق الدقة. فمثلاً، فإن الملف الشخصي للحزمة الليزرية الغاوسي يعني أنها بشكل جوهري مخروطية وليست موازية تمامًا. وفي قص الصفائح المعدنية السميكة بالليزر، يؤدي هذا إلى فروقات ملحوظة بين عرض الشق في الأعلى والأسفل، مما ينتج عنه انحناء أو ميل. بالإضافة إلى ذلك، فإن الشقوق الأعمق تجعل إخراج المادة المنصهرة أكثر صعوبة، ما قد يؤثر على جودة الحافة.

تتعامل تقنية الألياف الضوئية بقدرة 6 كيلوواط وما فوق مع العديد من هذه التحديات. فالقدرة الأعلى تتيح سرعات قص أسرع، مما يقلل من إجمالي كمية الحرارة المنقولة إلى القطعة المراد قصها. كما أن الطول الموجي الأقصر يرتبط بكفاءة أعلى مع المعادن، ما يؤدي إلى شقوق أضيق ومناطق أقل تأثرًا حراريًا. وتقدم الأنظمة الحديثة بقدرة 6 كيلوواط جودة حافة على المواد السميكة لم تكن ممكنة إطلاقًا باستخدام المعدات السابقة.

ماذا يعني هذا عمليًا؟ بالنسبة لـ القص الدقيق بالليزر للمواد الرقيقة توقع هوازمات بين ±0.05 مم و±0.1 مم. عادةً ما تقع الأعمال ذات السُمك المتوسط ضمن المدى من ±0.1 مم إلى ±0.2 مم. قد تتطلب تطبيقات الصفائح الثقيلة هوازمات تتراوح بين ±0.25 مم و±0.5 مم. عند تصميم صفائح معدنية مقطوعة بالليزر، يجب أخذ هذه القدرات الواقعية بعين الاعتبار في متطلبات التركيب والوظيفة منذ البداية.

إعداد ملفات التصميم الخاصة بك لتحقيق النجاح في القطع بالليزر

لقد قمت باختيار المادة الخاصة بك وفهمت قدرات السُمك. الآن يأتي التمهيد للخطوة التي تميز المشاريع السلسة عن التأخيرات المحبطة: إعداد الملفات. وفقًا لـ تحليل Quote Cut Ship يقومون بمراجعة مئات الملفات كل أسبوع ويواجهون باستمرار نفس الأخطاء القابلة للتجنب في التصميم. الخبر الجيد هو أن بضع دقائق من الإعداد توفر ساعات من التعديلات المتكررة.

سواء كنت تقوم بإرسال مشروعك الأول للقطع بالليزر حسب الطلب أو المشروع المائة، فإن إعداد الملف بشكل صحيح يؤثر بشكل مباشر على دقة التسعير، وسرعة الإنتاج، وجودة القطع. فكّر في ملف تصميمك كأنه وصفة طهي. حتى أفضل معدات قص المعادن بالليزر لا يمكنها تحقيق نتائج ممتازة من تعليمات غير جاهزة بشكل سليم.

تنسيقات الملفات والمتطلبات التقنية للتقديم

إليك أمرًا لا يدركه العديد من العملاء الجدد: أن أجهزة قطع الليزر لا تفهم الصور أو الصور القائمة على البكسل. وفقًا لإرشادات تصميم Xometry، يتطلب القطع بالليزر تنسيقات ملفات متجهة تحتوي على حواف دقيقة رياضيًا. وعلى عكس الملفات النقطية التي تتكون من بكسلات، تُعرِّف الصور المتجهة الحواف من خلال تعبيرات رياضية تحافظ على دقتها بغض النظر عن الحجم.

بالنسبة لعمليات القطع بالليزر باستخدام CNC، فإن الخدمات تقبل عادةً التنسيقات التالية:

- DXF (Drawing Exchange Format): المعيار الصناعي للقطع ثنائي الأبعاد بالليزر. متوافق مع جميع برامج CAD تقريبًا وأجهزة القطع بالليزر لأنظمة المعادن.

- DWG (رسم أوتوكاد): تنسيق أوتوكاد الأصلي الذي يحافظ على معلومات الطبقات والهندسة المعقدة. يعمل بشكل جيد مع التصاميم المعقدة.

- AI (أدوبي إليستريتور): شائع بين المصممين بفضل واجهة الاستخدام البديهية. ممتاز للعمل الفني والتخصيص بالليزر.

- SVG (الرسومات المتجهة القابلة للتوسيع): معيار مفتوح يعمل عبر المنصات. مناسب لأدوات التصميم القائمة على الويب.

- STEP/STP (الملفات ثلاثية الأبعاد): مطلوب للقطع التي تم تصميمها باستخدام برامج CAD ثلاثية الأبعاد. وفقًا لـ إرشادات SendCutSend ، يُفضل استخدام هذه التنسيقات عندما يكون التصميم ناتجًا عن برامج مثل Autodesk Fusion.

ماذا يحدث إذا قمت برفع ملف JPEG أو PNG؟ يجب تحويل هذه التنسيقات النقطية إلى تنسيق متجه قبل المعالجة، مما يستغرق وقتًا إضافيًا وغالبًا ما يؤدي إلى عدم الدقة. تقدم بعض الخدمات إمكانية التتبع، لكن النتائج نادرًا ما تضاهي الملفات المتجهة المصممة خصيصًا. يمكن لأدوات مجانية مثل Inkscape تتبع الصور النقطية وتحويلها إلى تنسيق متجه، على الرغم من أن التصميم مباشرةً بالتنسيق المتجه منذ البداية يعطي دائمًا نتائج أفضل.

القياس مهم للغاية. قم دائمًا بإنشاء ملفك بمقاس 1:1، ويفضل أن يكون بالبوصة أو المليمترات. جهاز قطع الصفائح المعدنية بالليزر يفسر أبعادك حرفيًا. إذا كان تصميمك يُظهر 50 مم ولكن كنت تقصد 500 مم، فهذا بالضبط ما ستحصل عليه.

تجنب الأخطاء الشائعة في التصميم التي تؤدي إلى تأخير الإنتاج

حتى المصممين ذوي الخبرة يقعون في هذه الفخاخ. إن فهم الأسباب التي تؤدي إلى مشكلات في الإنتاج يساعدك على تقديم ملفات يمكن تسعيرها بسرعة وقصها بوضوح.

مسارات مفتوحة أو غير متصلة: هذه هي المشكلة الأكثر شيوعًا التي تواجهها الخدمات. عندما لا تشكل المسارات أشكالاً مغلقة، لا يعرف الليزر مكان القص. وفقًا للتوثيق الفني لشركة SendCutSend، فإن معاينة الجزء الخاص بك عادةً لن يتم تعبئتها بلون رمادي إذا كانت هناك مسارات قص مفتوحة. استخدم أدوات تنظيف المسارات والدمج في برنامج التصميم بمساعدة الحاسوب (CAD) للتأكد من اتصال كل خط بشكل صحيح.

الخطوط قريبة جدًا من بعضها: عندما تكون خطوط التصميم قريبة جدًا أو تتداخل، فإن الليزر يسبب حرقانًا زائدًا في تلك المناطق. توصي شركة Quote Cut Ship بالحفاظ على مسافة لا تقل عن 0.010 بوصة (0.254 مم) بين المسارات الحرجة. بالنسبة للمواد السميكة ذات درجات الانصهار المنخفضة، قد تؤدي القطع القريبة من بعضها إلى انصهار موضعي أو تشوه بين المسارات.

الميزات الأصغر من سمك المادة: إليك إرشادًا عمليًا من Xometry: تجنب تصميم عناصر أصغر من سمك المادة. قطع فتحة بقطر 8 مم في فولاذ بسمك 10 مم يؤدي إلى جودة ضعيفة للحافة وعدم دقة أبعاد. وعلى الرغم من أن ذلك ممكن تقنيًا، إلا أن النتائج نادرًا ما تلبي التوقعات.

تجاهل تعويض القطع (Kerf): يزيل شعاع الليزر المادة أثناء القطع، مما يُكوّن ما يسميه الصانعون بـ"الكيرف". وفقًا للمواصفات الفنية لشركة Xometry، تتراوح عرضة الكيرف عادةً بين 0.1 مم إلى 1.0 مم حسب نوع المادة وقوة الليزر وسرعة القطع. إذا كانت أجزاؤك تحتاج إلى دقة في الالتحام، فاضبط مسار القطع بحيث يقع الكيرف خارج الأبعاد المطلوبة. تقوم العديد من حزم برامج قطع الليزر بذلك تلقائيًا، ولكن تحديد متطلباتك مسبقًا يمنع حدوث أي مفاجآت.

النص الأيسر كخطوط: يؤدي نسيان تحويل النصوص إلى مخططات أو منحنيات إلى حدوث مشكلات متكررة. فإذا كان النظام الذي يستخدمه الصانع لا يحتوي على الخط الخاص بك، فقد يستبدل خطًا مختلفًا تمامًا أو قد يختفي النص تمامًا. يجب دائمًا تحويل النصوص إلى مسارات قبل التصدير.

قائمتك التحقق قبل الإرسال

قبل رفع ملفك إلى أي خدمة قطع ليزر مخصصة، اتبع عملية التحقق هذه:

- تأكيد تنسيق الملف: تأكد من أنك تقدم فقط ملفات بصيغة .dxf أو .dwg أو .ai أو .eps أو .step/.stp. ويجب تجنب ملفات الشبكة وتنسيقات الصور.

- التحقق من المقياس: تأكد من أن تصميمك مرسوم بمقياس 1:1 بالبوصة أو وحدات المليمتر.

- أغلاق جميع المسارات: تحقق من أن كل مسار قطع يشكل شكلًا مغلقًا دون حواف مفتوحة.

- إزالة الأشكال الهندسية الزائدة: احذف جميع النقاط العشوائية، والخطوط المكررة، والكائنات الفارغة، والمسارات المتداخلة.

- تحويل النصوص: حوّل جميع النصوص إلى مخططات أو مسارات قبل التصدير.

- تحقق من الحد الأدنى لأحجام العناصر: تأكد من أن الثقوب والفتحات تفي بالحد الأدنى من المتطلبات (عادة لا تقل عن 50٪ من سماكة المادة لأجزاء القطع بالليزر).

- تحقق من تباعد الخطوط: تأكد من وجود تباعد لا يقل عن 0.010 بوصة بين مسارات القطع لمنع الاحتراق الزائد.

- دمج الأشكال: اجمع أو دمج جميع الكائنات التي يجب أن تُقطع ككيانات منفردة.

- توحيد الطبقات: ضع كل هندسة القطع على نفس الطبقة.

- مراجعة الأجزاء المتداخلة: إذا كنت تقدم أجزاء متعددة في ملف واحد، فتأكد من عدم مشاركتها لمسارات القطع أو التداخل.

بالنسبة للملفات المتداخلة التي تحتوي على أجزاء متعددة، تؤكد SendCutSend أنه لا ينبغي أبدًا للأجزاء مشاركة مسارات القطع أو وجود هندسة متداخلة أو تضمين أجزاء داخل أجزاء أخرى. يحتاج كل جزء إلى محيط كامل خاص به. تتطلب مواقع الدعامات (Tabs) للأجزاء المتداخلة تخطيطًا دقيقًا؛ حيث تحافظ هذه الدعامات على الأجزاء في مكانها أثناء عملية القطع، ولكن يجب إزالتها بعد الانتهاء. ضعها في مناطق غير حرجة بحيث لا يؤثر التنظيف البسيط على وظيفة الجزء.

يستغرق قضاء خمس عشرة دقيقة للتحقق من هذه العناصر قبل الإرسال عادةً توفير أيام من دورات المراجعة. سيقدّر فريق مراجعة التصميم لدى الشركة المنتجة استلام ملفات نظيفة، وستتلقى عروض الأسعار بشكل أسرع وبأسئلة أقل.

الرحلة الكاملة من التصميم إلى تسليم الأجزاء

لقد أعددت ملفات التصميم وقمت بتحديد المواد. ماذا بعد؟ يختبئ العديد من مزودي خدمات القطع بالليزر وراء أزرار الاقتباس الفوري دون توضيح ما يحدث بعد النقر على "إرسال". إن فهم دورة حياة المشروع بالكامل يساعدك على تحديد جداول زمنية واقعية، وتوقع الأسئلة، وتجنب المفاجآت المكلفة. دعونا نكشف الستار عن عملية الطلب حتى التسليم.

سواء كنت تبحث عن خدمة قطع ليزر قريبة مني أو تعمل مع مُصنّع متخصص في مكان آخر من البلاد، فإن سير العمل الأساسي يبقى كما هو. وفقًا لوثائق SendCutSend، يمكن للخدمات الحديثة تسليم النماذج الأولية في غضون يومين إلى أربعة أيام عمل فقط، مع وجود بعض الخدمات التي تقدم إمكانات النمذجة السريعة خلال 5 أيام فقط للمشاريع المعقدة. يساعدك فهم كل خطوة على التنقل في العملية بكفاءة.

من طلب التسعير إلى القطع الجاهزة

يتبع كل مشروع ناجح للقطع بالليزر للمعادن مسارًا متوقعًا. تحدث بعض الخطوات تلقائيًا، في حين تتطلب أخرى مدخلات من قبلك. فيما يلي الرحلة النموذجية التي يمر بها مشروعك:

- تقديم الملف واستلام الاقتباس الأولي: تحمّل ملفاتك المتجهة من خلال المنصة الإلكترونية للخدمة. تقوم الأنظمة الآلية بتحليل الشكل الهندسي، وحساب مسارات القطع، وتوليد أسعار أولية. غالبًا ما تُقدّم الشركات الرائدة التي تقدم خدمة قواطع الليزر القريبة مني عروض أسعار خلال 12 ساعة أو أقل.

- مراجعة التصميم وتحليل إمكانية التصنيع: يقوم المهندسون بفحص ملفك لاكتشاف أي مشكلات تتعلق بإمكانية التصنيع. ويتحققون من الحد الأدنى لأحجام العناصر، والتسامحات المناسبة، وأي تحديات محتملة في الإنتاج. هذه الخطوة الحرجة تسمح باكتشاف المشكلات قبل بدء عملية القطع.

- اختيار المادة والتأكيد عليها: تحدد درجة المادة المطلوبة بدقة، وسماكتها، ومتطلبات التشطيب. ويؤكد المصنع توفر المادة ويعدل السعر عند الحاجة. تحتفظ بعض خدمات قطع الأنابيب بالليزر بمخزونات واسعة، في حين يقوم آخرون بتوفير مواد خاصة حسب كل مشروع.

- موافقة على العرض السعري ووضع الطلب: بمجرد الموافقة على الاقتباس النهائي، يتم إدخال طلبك في قائمة الإنتاج. عادةً ما يؤدي الدفع إلى تحديد الجدول الزمني، على الرغم من أن بعض الخدمات تقدم شروط دفع صافية للحسابات المؤكدة.

- جدولة الإنتاج والقطع: يتم تعيين عملك إلى المعدات المناسبة بناءً على نوع المادة وسمكها وتعقيدها. وفقًا لوثائق عملية Xometry، تتبع آلة القطع بالليزر التعليمات المبرمجة، مع استخدام غاز مساعد لإزالة البخار والقطرات أثناء إنشاء شقوق ضيقة على طول مسار القطع.

- فحص الجودة: تخضع الأجزاء المكتملة للتحقق من الأبعاد والفحص البصري. يتم قياس السمات الحرجة وفقًا للمواصفات. وتُقطع الأجزاء التي لا تستوفي المعايير مرة أخرى قبل الشحن.

- التغليف والشحن: تتلقى الأجزاء حماية مناسبة وفقًا لمتطلبات المادة والتشطيب. تقدم العديد من الخدمات تتبعًا مفصلًا للطلب بحيث تعرف تمامًا متى تتوقع التسليم.

يمكن أن تتحرك العملية بأكملها بسرعة ملحوظة. بالنسبة للأجزاء البسيطة المتوفرة من المواد الموجودة في المخزون، فإن بعض خدمات القطع بالليزر القريبة مني تُسلّم المكونات الجاهزة خلال أسبوع واحد من تقديم الملف الأولي.

ما الذي يحدث أثناء مراجعة التصميم

إن مراجعة إمكانية التصنيع تُميّز خدمات القطع بالليزر الاحترافية عن ورش العمل الأساسية. خلال تحليل إمكانية التصنيع (DFM)، يقوم المهندسون بتقييم ما إذا كان يمكن إنتاج تصميمك كما قُدم، أو ما إذا كانت التعديلات ستحسّن الجودة أو تقلّل التكلفة أو تمنع حدوث الأعطال.

ماذا يبحث المراجعون عنه؟ أولاً، يقومون بالتحقق من أن جميع الأشكال الهندسية تُترجم بشكل صحيح من تنسيق ملفك. وفقًا للإرشادات الفنية لشركة Xometry، فإن جهاز القطع بالليزر سيتبع التعليمات المبرمجة بدقة. فإذا كان ملفك يحتوي على مشكلات، فسوف يقطع الجهاز هذه المشكلات في مواد باهظة الثمن.

كما يقيم مهندسو إمكانية التصنيع (DFM) أيضًا الاعتبارات العملية التي تفوتها أنظمة التسعير الآلية:

- مناطق تراكم الحرارة: يمكن أن تتسبب عمليات القطع المتباعدة بشكل ضيق بنمط معين في ارتفاع درجة الحرارة محليًا وتقوس المادة.

- استقرار الجزء أثناء القطع: قد تتحرك الأجزاء الكبيرة التي تحتوي على العديد من الفتحات الداخلية عندما ينفصل المواد، مما يؤثر على القطع النهائي.

- متطلبات جودة الحافة: قد تتطلب بعض الميزات تعديلات في المعاملات أو معالجة لاحقة لتلبية مواصفاتك.

- كفاءة التجميع على اللوح: قد يقترح المهندسون إعادة ترتيب الأجزاء على الصفيحة لتقليل هدر المواد وتقليل تكاليفك.

يحوّل الدعم الجيد لتصميم قابل للتصنيع العلاقة من خدمة تبادلية إلى شراكة تصنيعية. وعندما يكتشف المهندسون مشكلة محتملة ويقترحون بدائل قبل بدء القطع، فإنهم يوفرون عليك الوقت والمال ويقللون من الإحباط.

كم يستغرق كل هذا من وقت؟ أصبح تقديم عروض الأسعار بسرعة معيارًا صناعيًا، حيث يستجيب بعض الموردين خلال 12 ساعة. ووفقًا لملخص عملية SendCutSend، يتم شحن الطلبات القياسية خلال يومين إلى أربعة أيام عمل، ما يعني أنه يمكنك الانتقال من ملف التصميم إلى استلام الأجزاء خلال أقل من أسبوع للمشاريع البسيطة.

بالنسبة لأولئك الذين يستكشفون خيارات القطع بالليزر القريبة من موقعي، فإن فهم هذه العملية يساعدك على تقييم مزودي الخدمة بشكل فعال. اسأل عن عملية التصميم للتصنيع (DFM)، وأوقات التسليم النموذجية، وإجراءات فحص الجودة. ستكشف الإجابات عما إذا كنت تعمل مع شريك تصنيع دقيق حقيقي أم مع خدمة قطع أساسية فقط.

متى يكون القطع بالليزر أفضل من طرق القطع البديلة

إليك سؤالًا يُربك حتى أكفّاء المصنّعين: هل يجب أن تستخدم القطع بالليزر، أم أن البلازما أو الماء عالي الضغط سيكونان أفضل لمشروعك؟ الجواب الصريح هو أن لا تقنية قطع معدات بالليزر واحدة تفوز في جميع الحالات. فكل طريقة تتفوق في حالات محددة وتقصر في حالات أخرى. وفهم هذه المقايضات يساعدك على اختيار الطريقة المناسبة قبل طلب عروض الأسعار من خدمات قطع المعادن.

وفقًا لـ التحليل المقارن لشركة Wurth Machinery ، حيث تقوم العديد من ورش التصنيع الناجحة في نهاية المطاف بإدخال تقنيات متعددة لأن كل تقنية تعالج متطلبات مشروع مختلفة. دعونا نستعرض المجالات التي تتربع فيها كل طريقة على العرش، والمجالات التي تعاني فيها.

القطع بالليزر مقابل طرق الواترجيت والبلازما

فكّر في هذه التقنيات الثلاث على أنها أدوات متخصصة بدلاً من منافسين مباشرين. توفر آلة قطع المعادن بالليزر دقة جراحية على المواد الرقيقة إلى المتوسطة. ويُهيمن القطع بالبلازما على المعادن السميكة الموصلة بتكلفة أقل. بينما تتعامل القواطع المائية مع أي شيء تقريبًا دون تأثيرات حرارية.

مزايا القطع بالليزر: عندما تكون الدقة هي الأهم، فإن جهاز القطع بالليزر للمعادن يفوز عادةً. وفقًا لـ التوثيق الفني لشركة Universal Tool & Engineering تبلغ دقة أشعة الليزر الليفية تسامحًا بقيمة ±0.001 بوصة أو أفضل بفضل التحكم الدقيق في الشعاع وعرض الشق الضئيل. ويُنتج الشعاع المركّز حوافًا نظيفة للغاية وتتطلب الحد الأدنى من المعالجة اللاحقة. بالنسبة للصفائح الرقيقة التي تتطلب تفاصيل معقدة، أو ثقوب صغيرة، أو هندسات معقدة، فإن القطع بالليزر يحقق نتائج لا يمكن للطرق البديلة منافستها.

قيود قطع الليزر: كل تقنية لها قيودها. تعمل قص الليزر بشكل أفضل ضمن حدود معينة من السماكة، وخارج هذه الحدود تنخفض السرعة والجودة بشكل كبير. بالنسبة للأعمال على الصفائح الثقيلة التي تتجاوز 25 مم، غالبًا ما تكون البلازما أو القطع بالماء أكثر اقتصادية. بالإضافة إلى ذلك، وعلى الرغم من أن ليزر الألياف يتعامل مع المعادن العاكسة بشكل أفضل بكثير من أنظمة CO2 القديمة، إلا أن مواد مثل النحاس الخالص لا تزال تمثل تحديات.

مزايا قطع البلازما: إذا كنت تعمل على معادن موصلة سميكة وتعطي الأولوية للسرعة على الدقة، فإن البلازما تستحق النظر الجدي. أظهرت اختبارات شركة Wurth Machinery أن قطع الفولاذ بسماكة 1 بوصة باستخدام البلازما أسرع بـ 3 إلى 4 مرات من القطع بالماء، مع تكاليف تشغيل أقل بنحو النصف لكل قدم. في تطبيقات تصنيع الهياكل الفولاذية، وإنتاج المعدات الثقيلة، وبناء السفن، توفر تقنية البلازما قيمة لا مثيل لها. ويبلغ سعر نظام البلازما الكامل حوالي 90,000 دولار أمريكي مقارنةً بحوالي 195,000 دولار أمريكي لنظام مماثل للقطع بالماء.

مزايا القطع بالماء (Waterjet): عندما يجب تجنب أضرار الحرارة أو عند قطع مواد غير معدنية، يُعتبر القطع بخراطيم الماء وحده القادر على ذلك. فعملية القطع الباردة لا تُنتج أي منطقة متأثرة بالحرارة، مما يعني عدم حدوث تشوه، أو تصلب، أو تغيير في خصائص المادة بالقرب من حافة القطع. ويمكن لتقنية القطع بالماء التعامل مع مواد لا يمكن لكل من الليزر والبلازما حتى الاقتراب منها: مثل الحجر، الزجاج، ألياف الكربون المركبة، والمواد الطبقية. ويستمر سوق القطع بالماء في النمو بسرعة، ومن المتوقع أن يصل إلى أكثر من 2.39 مليار دولار بحلول عام 2034.

مطابقة متطلبات مشروعك مع التكنولوجيا المناسبة

يتمحور اختيار طريقة القطع المعدني المخصصة المناسبة حول ستة عوامل قرار رئيسية. افحص كل عامل قبل الالتزام بأي تقنية:

- نوع المادة: يتفوق الليزر في قطع الفولاذ والفولاذ المقاوم للصدأ والألومنيوم. أما البلازما فهو يعمل فقط على المعادن الموصلة كهربائيًا. بينما يمكن لتقنية القطع بالماء قطع ما يقارب كل شيء، بما في ذلك الحجر والمركبات والزجاج.

- متطلبات السُمك: بالنسبة للأوراق الرقيقة إلى المتوسطة بسماكة أقل من 15 مم، فإن الليزر يوفر عادةً أفضل توازن بين السرعة والدقة. بينما تُفضل البلازما مع المعادن الموصلة السميكة. ويمكن لتقنية القطع بالماء التعامل مع أي سماكة ولكنها تعمل بسرعة أبطأ.

- احتياجات الدقة: التسامحات الضيقة التي تقل عن ±0.005 بوصة تشير إلى قطع الليزر. وتنتج البلازما حوافًا خشنة تتطلب تشطيبًا إضافيًا. وتحقق تقنية القطع بالماء دقة جيدة ولكنها تترك فتحات صغيرة عند نقاط الدخول/الخروج.

- جودة الحافة: يُنتج الليزر حوافًا جاهزة للاستخدام على المواد المناسبة. وتقريبًا دائمًا ما تتطلب البلازما عمليات ما بعد المعالجة. وتُنتج تقنية القطع بالماء حوافًا نظيفة ولكن بزاوية داخلية أكثر استدارة قليلًا.

- حجم الإنتاج: الأعمال الكبيرة الحجم على الأوراق الرقيقة تستفيد من سرعة الليزر وقدرته على التشغيل الآلي. وقد تكون الوظائف الأقل حجمًا على الصفائح السميكة أكثر ملاءمة للبلازما بسبب تكاليف التشغيل المنخفضة.

- القيود الميزانية: يتميز الليزر بتكاليف رأسمالية أعلى ولكن باحتياجات أقل لكل قطعة من حيث التشطيب. وتستهلك تقنية القطع بالماء مواد كاشطة باهظة الثمن. وتكون تكلفة القطع بالبلازما أقل لكل عملية، لكنها تضيف تكاليف العمالة اللازمة للتشطيب.

| الطريقة | الأنسب لـ | نطاق السماكة | جودة الحافة | عوامل التكلفة |

|---|---|---|---|---|

| الليزر المصنوع من الألياف | أوراق رقيقة إلى متوسطة السماكة؛ تصاميم معقدة؛ متطلبات دقة عالية | 0.5 مم - 25 مم (تعتمد على المادة) | ممتازة؛ غالبًا ما تكون جاهزة للتجميع | تكلفة معدات أعلى؛ أقل تكاليف تشطيب؛ إنتاجية عالية |

| البلازما | معادن موصلة سميكة؛ فولاذ هيكلي؛ مشاريع حساسة للتكلفة | 3 مم - 75 مم فأكثر | أقل نعومة؛ عادةً يتطلب تشطيبًا | أقل تكلفة للمعدات؛ استهلاك معتدل؛ يضيف عمالة التشطيب |

| قطع المياه | مواد حساسة للحرارة؛ غير معادن؛ تجنب التغيرات في خصائص المادة | 0.5 مم - أكثر من 200 مم | جيد؛ لا يوجد منطقة متأثرة بالحرارة | تكلفة معدات معتدلة؛ استهلاك مرتفع (مادّة كاشطة، تآكل المضخة) |

| تصنيع باستخدام الحاسب الآلي | مواد أكثر ليونة؛ بلاستيكات؛ خشب؛ رغوة؛ أعمال بتنسيقات كبيرة | تعتمد على المادة | جيد للمواد المناسبة | تكلفة أقل للتطبيقات غير المعدنية |

متى يجب أن تتجنب القطع بالليزر بشكل خاص؟ وفقًا لتحليل Universal Tool، فإن الألواح السميكة جدًا التي تتجاوز قدرة الليزر الخاص بك ستُقطع ببطء وجودة منخفضة. قد تحتاج المواد التي تتطلب منطقة مؤثرة حراريًا صفرية، مثل بعض مكونات الطيران والفضاء ذات المتطلبات المعدنية الصارمة، إلى معالجة بتيار الماء (waterjet). وإذا كنت تبحث عن قطع البلازما بالقرب مني لأنك بحاجة إلى قص سريع واقتصادي للألواح الفولاذية السميكة، فقد يكون هذا التوجه صحيحًا على الأرجح.

خلاصة القول؟ قم بمطابقة التكنولوجيا مع متطلباتك الخاصة بدلاً من الاعتماد التلقائي على طريقة واحدة فقط. بالنسبة للكثير من المشاريع، يوفر القطع بالليزر المزيج الأمثل من الدقة والسرعة والتكلفة. ولكن التقييم الصادق قد يشير أحيانًا إلى بدائل. إن فهم الوقت الذي تتسم فيه كل طريقة بأداء متميز يجعلك عميلًا أكثر اطلاعًا ويؤدي إلى نتائج أفضل للمشروع.

الصناعات والتطبيقات التي تعتمد على أجزاء مقطوعة بالليزر

الآن بعد أن تعرفت على كيفية اختيار تقنية القطع المناسبة، دعنا نستعرض الأماكن التي تُحدث فيها خدمات قطع المعادن بالليزر فرقًا حقيقيًا. إن تنوع تقنيات التصنيع بالليزر يتجاوز بكثير ما يتخيله معظم الناس. من السيارة التي تقودها إلى الهاتف الذكي في جيبك، تظهر أجزاء مقطوعة بالليزر في ما يقارب كل منتج يتم تصنيعه وتراه يوميًا.

ما الذي يجعل هذه التقنية منتشرة على نطاق واسع بهذا الشكل؟ وفقًا لتحليل Accurl الشامل للصناعة، فإن قطع الليزر قد غيّر العديد من الصناعات بفضل دقته وتنوع استخداماته. ولكل قطاع متطلبات مختلفة تمامًا فيما يتعلق بالتسامحات والشهادات ومواصفات المواد. ويُعد فهم هذه الاختلافات أمرًا ضروريًا لتمكينك من إيصال احتياجاتك المحددة بشكل فعّال عند التعامل مع مزوّدي خدمات قطع المعادن بالليزر حسب الطلب.

تصنيع مكونات السيارات والصناعية

في صناعة السيارات، يُعد القطع بالليزر أداة محورية لتصنيع المكونات المعقدة والتخصيصات. فكّر فيما يوجد فعليًا داخل مركبتك: دعامات الهيكل، ومكونات التعليق، وأجزاء نظام العادم، واللوحات الخارجية، وعدد لا يحصى من العناصر الهيكلية. وكل منها يتطلب دقة في الأبعاد وجودة متسقة عبر آلاف الوحدات الإنتاجية.

وفقًا لوثائق اعتماد Xometry، فإن التطبيقات الخاصة بصناعة السيارات تتطلب غالبًا شهادة IATF 16949 لضمان الجودة. ويضمن هذا الإطار، الذي يستند إلى معايير ISO 9001، التماسك والسلامة والجودة عبر المنتجات المرتبطة بالسيارات. وعند توريد أجزاء مقطوعة بالليزر لتطبيقات السيارات، فإن التعامل مع مزوّدَين معتمَدَين ليس خيارًا. بل هو شرط تفرضه الشركات المصنعة للمعدات الأصلية (OEMs) والموردون من الدرجة الأولى على طول سلسلة التوريد.

وتشمل التطبيقات الشائعة في مجال السيارات ما يلي:

- مكونات الهيكل والإطار: أقواس هيكلية، لوحات تثبيت، ولوحات تعزيز تتطلب تحملات ضيقة وخصائص مواد متسقة

- أجزاء نظام التعليق: أقواس الذراع التحكمية، مقاعد الزنبرك، وأجهزة التثبيت التي تتطلب تركيبًا دقيقًا

- عناصر الهيكل والتزيين: مكونات تزيين المقصورة، الألواح الزخرفية، والتجهيزات الخارجية

- مكوّنات نظام الكهرباء: حوامل البطاريات، أقواس الأسلاك، ونقاط تثبيت المستشعرات

- مكوّنات حجرة المحرك: درع الحرارة، أقواس التثبيت، ودعامات الملحقات

يتفوق نظام القطع بالليزر للمعادن بشكل كبير على عمليات القص التقليدية أو عمليات البلازما في الأعمال الخاصة بالسيارات. حيث يوفر الليزر ذو الألياف عالي الطاقة دقة لا غنى عنها في التطبيقات التي يكون فيها كل مليمتر مهمًا.

تطبيقات الفضاء الجوي والإلكترونيات

تتطلب صناعة الطيران والفضاء شيئًا لا تطلبه معظم القطاعات الأخرى: عدم التساهل مطلقًا مع الدقة. عندما تطير المكونات على ارتفاع 35,000 قدم تحمل الركاب، تصبح مواصفات التحمل غير قابلة للتفاوض. وتلبي تصنيعات الليزر هذه المتطلبات الصارمة من خلال إنتاج مكونات تحافظ على دقة الأبعاد الصارمة مع الحفاظ على سلامة المادة.

وفقًا للتوثيق التقني لشركة Accurl، تستفيد صناعة الطيران والفضاء من قدرة القطع بالليزر على التعامل مع المواد خفيفة الوزن وعالية القوة مع الالتزام بمستويات التحمل الصارمة. سواء كان الأمر يتعلق بسبائك التيتانيوم أو درجات الألومنيوم المستخدمة في مجال الطيران أو الفولاذ المقاوم للصدأ الخاص، فإن هذه العملية تحافظ على السلامة الهيكلية التي تتطلبها تطبيقات الطيران والفضاء.

في تصنيع الإلكترونيات، يقود التصغير عملية كل شيء. فالأجهزة تستمر في التناقص في الحجم بينما تتزايد الوظائف. وتُمكّن خدمات قطع المعادن بالليزر هذا التطور من خلال إنتاج مكونات دقيقة لـ:

- أغلفة الحماية من التداخل الكهرومغناطيسي: أغلفة واقية تمنع التداخل الكهرومغناطيسي

- المبددات الحرارية وإدارة الحرارة: زعانف وقنوات مقطوعة بدقة لتبدد الحرارة

- وحدات موصلات التوصيل: أغلفة صغيرة الحجم بشروط أبعاد دقيقة للغاية

- عُدد تركيب لوحات الدوائر الكهربائية: دعامات، وسقالات وهياكل دعم

- أغلفة الأجهزة الاستهلاكية: إطارات الهواتف الذكية، وأغلفة أجهزة الكمبيوتر المحمولة، ومكونات الأجهزة القابلة للارتداء

تعتمد صناعة الإلكترونيات اعتمادًا كبيرًا على قدرات القطع الدقيقة، حيث يُحدث جزء من المليمتر فرقًا كبيرًا. وتُحقق أشعة الليزر الحديثة الدقة العالية التي تتطلبها هذه التطبيقات.

التطبيقات المعمارية والتصميمات المخصصة

مرر عبر أي مبنى عصري وستجد في كل مكان عناصر معدنية مقطوعة حسب الطلب. وفقًا لـ توثيق هندسي لشركة ستيلث إندستري ، يمكن التصنيع المخصص للمعادن المهندسين المعماريين والمصممين من تجاوز الخيارات التقليدية، مما يوفر سلطة كاملة على الأبعاد والأشكال ومعالجة السطح واختيار المواد.

تُظهر التطبيقات المعمارية الإمكانات الإبداعية لقطع الليزر:

- واجهات ونظم التغليف: ألواح خارجية زخرفية، وشاشات مثقبة، وتثبيتات من الصلب المقاوم للعوامل الجوية

- العناصر الزخرفية الداخلية: درابزين السلالم، وأسوار الفصل بين الغرف، والألواح الجدارية الهندسية

- اللافتات المخصصة: أحرف ثلاثية الأبعاد، وشعارات تجارية، وأنظمة التوجيه والإرشاد

- مميزات المناظر الطبيعية: أوعية للنباتات، وأسيجة داعمة للنباتات، وتماثيل خارجية

- مكونات الأثاث: قواعد الطاولات، وهياكل الكراسي، والأجهزة الزخرفية

تُعد قدرة هذه التكنولوجيا على قطع صفائح الصلب السميكة مع إنتاج أنماط دقيقة ومعقدة أمراً لا يُقدّر بثمن في العمارة الحديثة. سواء كان الأمر يتعلق بإنشاء واجهات من الصلب الكورتين مع طبقة صدأ طبيعية أو درابزين من الفولاذ المقاوم للصدأ محفور بنقوش هندسية تفصيلية، فإن قص الليزر يحوّل المفاهيم التصميمية إلى واقع ملموس.

في مشاريع التصنيع المخصصة، توفر خدمات قص المعادن بالليزر ما لا تستطيع الطرق التقليدية تقديمه: القدرة على إنتاج تصاميم فريدة أو كميات محدودة بشكل اقتصادي دون الحاجة إلى أدوات مكلفة. تجعل هذه المرونة من قص الليزر الطريقة المفضلة للنماذج الأولية وعينات العمارة والتركيبات المخصصة التي يكون كل عنصر فيها فريداً من نوعه.

كيفية تقييم واختيار مزوّد الخدمة المناسب

لقد استعرضت المواد، وفهمت إمكانات الدقة، وتعرفت على دورة حياة المشروع. والآن حان القرار الذي يحدد ما إذا كان مشروعك سينجح أم سيتعثر: اختيار مزود خدمة قطع المعادن بالليزر المناسب. ومع وجود العشرات من مصنّعي الخدمات يتنافسون على عملك، كيف يمكنك التمييز بين الشركاء المؤهلين فعليًا وأولئك الذين لا يجيدون سوى الحديث الجيد؟

وفقًا لـ دليل تقييم أجزاء المعادن الرقيقة ، يتطلب العثور على الشريك المناسب التحقق من جميع العوامل بدءًا من الإمكانات والجودة وصولاً إلى تجربة خدمة العملاء. نادرًا ما توفر أقل عرض سعر القيمة الأفضل. دعونا نستعرض المعايير التي تُحدث فرقًا حقيقيًا عند تقييم خدمات قص الليزر باستخدام الحاسب الآلي.

الأسئلة الأساسية التي يجب طرحها قبل اختيار مزوّد الخدمة

قبل الالتزام بأي مزوّد لخدمات القطع الدقيق بالليزر، اجمع الإجابات عن هذه الأسئلة الأساسية. فالإجابات تكشف الكثير عن الإمكانات أكثر مما تكشفه أي ادعاءات تسويقية.

ما هي المعدات التي يستخدمونها؟ تؤثر ماكينات القطع بالليزر الحديثة للمعادن بشكل مباشر على نتائج مشروعك. وفقًا لدليل اختيار شركة AccuPath، فإن الأدوات التي تستخدمها الشركة تؤثر على نجاح مشروعك. تعمل الآلات المتقدمة بسرعة أكبر وتدقّق في القطع، وتتعامل بسهولة مع التصاميم المعقدة والمواد الصعبة. اسأل تحديدًا عن مستويات قوة الليزر، وما إذا كانت تستخدم أنظمة ألياف أو CO2، وعن عمر المعدات. فورم يعمل بليزر ألياف بقوة 6 كيلوواط يُنتج نتائج مختلفة تمامًا عن ورشة تستخدم أنظمة قديمة بقوة 2 كيلوواط.

هل يمكنهم التعامل مع المواد الخاصة بك؟ لا تتعامل جميع عمليات قطع المعادن بالليزر مع كل أنواع المواد. فبعضها يتخصص في الفولاذ والفولاذ المقاوم للصدأ، في حين أن أخرى تتفوق في معالجة الألومنيوم أو السبائك الغريبة. قبل طلب عروض الأسعار، تأكد من أن المزود لديه خبرة في درجة المادة الدقيقة التي تحتاجها. ووفقًا لشركة Thin Metal Parts، فإن معظم مصنعي القطع يساعدون في معالجة الفولاذ والألومنيوم والنحاس، لكن الطلبات الخاصة تتطلب تأكيدًا مسبقًا.

ما سعتهم الإنتاجية؟ اسأل عن دفعات الإنتاج وما إذا كان بإمكانهم التوسع من كميات النموذج الأولي إلى الإنتاج الكامل. قد يكون مزود ما مناسبًا تمامًا لطلبك الأولي المكون من 50 قطعة، لكنه يواجه صعوبات عندما تحتاج إلى 5000 وحدة شهريًا. إن فهم سعتهم يمنع الانتقال المؤلم لاحقًا.

ما مدى سرعة تقديمهم للعروض السعرية؟ غالبًا ما تشير سرعة إصدار العروض السعرية إلى الكفاءة التشغيلية الشاملة. عند البحث عن خيارات قص المعادن بالليزر بالقرب مني، ابحث عن مزودين يستجيبون خلال 24 ساعة أو أقل. بعض الشركات الرائدة في التصنيع، بما في ذلك مصنّعين مثل شاويي (نينغبو) تقنية المعادن , يقدمون عرضًا سعريًا خلال 12 ساعة. هذه الاستجابة تعني أن العملية منظمة جيدًا وتُقدّر وقتك.

هل يقدمون دعم DFM؟ إن دعم تصميم من أجل قابلية التصنيع (DFM) هو ما يميّز بين خدمات القص التقليدية والشركاء الصناعيين الحقيقيين. يقوم المزوّدون ذوو الجودة العالية بمراجعة ملفاتك، وتحديد المشكلات المحتملة، واقتراح تحسينات قبل بدء القص. ويمنع الدعم الشامل لـ DFM الأخطاء المكلفة وغالبًا ما يقلل من تكلفة كل قطعة من خلال التحسين.

الشهادات ومعايير الجودة المهمة

الشهادات ليست مجرد شارات على موقع ويب. إنها تمثل التزامات مُثبَتة بالجودة المستمرة، والعمليات الموثقة، والتحسين المستمر. وفقًا لملخص الشهادات من شركة Hartford Technologies، فإن الشهادات الخاصة بالجودة تُظهر الالتزام تجاه العميل وتجاه المهنة، وتؤدي إلى إنتاج مكونات عالية الجودة مع توفير طبقة إضافية من الطمأنينة للمشترين.

إليك ما تخبرك به كل شهادة رئيسية عن المزوِّد:

- ISO 9001: الشهادة الأساسية لإدارة الجودة. وهي تؤكد أن المؤسسة تحتفظ بإجراءات موثقة، وتُتابع مقاييس الجودة، وتنفذ عمليات التحسين المستمر. ويجب أن يمتلك أي تشغيل جاد لآلة قطع بالليزر باستخدام الحاسب الآلي للحديد هذه الشهادة الأساسية.

- IATF 16949: أساسي للتطبيقات في قطاع السيارات. يُبنى هذا التصديق على أساس ISO 9001 مع متطلبات إضافية محددة لصناعة السيارات، تشمل ضوابط تصميم المنتجات، والتحقق من عمليات الإنتاج، ومعايير العميل الخاصة. عند الاستعانة بخدمات قطع أنابيب الليزر لمكونات السيارات، فإن التصديق IATF ليس اختياريًا. ويُظهر المصنعون مثل Shaoyi هذه المعايير النوعية من خلال عملياتهم الحاصلة على شهادة IATF 16949 التي تخدم تطبيقات الهيكل، والتعليق، والمكونات الهيكلية.

- AS9100: معيار الصناعة الجوية الذي يضمن توافق الأجزاء مع متطلبات السلامة والجودة الصارمة. إذا كانت أجزاؤك المقطوعة بالليزر ستُستخدم في الطيران، فتعمل فقط مع مزوّدَة حاصلين على شهادة AS9100.

- ISO 13485: ضروري لتطبيقات الأجهزة الطبية، ويضمن توافق المكونات مع متطلبات السلامة والتتبع الدقيقة.

- ISO 14001: تصديق لإدارة البيئة يدل على ممارسات تصنيع مسؤولة.

إلى جانب الشهادات، قم بتقييم عمليات التفتيش على الجودة لديهم. اسأل عن معدات القياس التي يستخدمونها، ومدى انتظامهم في معايرة الآلات، وأي نسبة من القطع تخضع للفحص. وفقًا لتوجيهات AccuPath، فإن الشركات التي تتبع قواعد صارمة للجودة توفر قطعًا نظيفة وحوافًا ناعمة، مما يقلل من العمل الإضافي بعد القص.

قائمتك проверка المزود

استخدم هذه القائمة الشاملة عند مقارنة مقدمي خدمات قص المعادن بالليزر المحتملين:

- قدرات المعدات: نوع الليزر (ألياف مقابل CO2)، مستويات الطاقة، الحجم الأقصى للصفائح، وعمر المعدات

- خيارات المواد: مجموعة المعادن المتوفرة، الخبرة في السبائك الخاصة، وقدرات توريد المواد

- الشهادات: ISO 9001 كحد أدنى؛ IATF 16949 للصناعات automotive؛ AS9100 للصناعات الجوية والفضائية؛ ISO 13485 للصناعات الطبية

- أوقات التسليم: سرعة الاستجابة للعروض، أوقات التسليم القياسية، وقدرات الطلبات العاجلة

- جودة دعم DFM: إجراءات المراجعة الهندسية، اقتراحات تحسين التصميم، والتواصل أثناء المراجعة

- سرعة الاستجابة في التواصل: شخص اتصال واحد، أوقات الاستجابة للأسئلة، والتحديثات الاستباقية للمشروع

- فحص الجودة: معدات الفحص، وبرامج المعايرة، ومعدلات عينات الفحص

- القدرات في إعداد النماذج الأولية: توفر النماذج الأولية السريعة، وكميات الطلب الدنيا، ودعم الانتقال من النموذج الأولي إلى الإنتاج

- شفافية التسعير: عروض أسعار كاملة دون رسوم خفية، وتفسيرات واضحة لعوامل التكلفة، واستعداد للنقاش حول التحسين

- مراجع العملاء: أمثلة على المحافظ الاستثمارية، والخبرة الصناعية، وشهادات العملاء من تطبيقات مماثلة

وفقًا لشركة Thin Metal Parts، فإن التواصل الفعال يحافظ على سلاسة سلسلة الإنتاج. عند طلب عروض الأسعار أو تقييم الموردين، حدد جهة الاتصال الخاصة بك. فهذا يُبسّط عملية التواصل ويُحسّن العملية الإنتاجية بأكملها. وجرب مدى الاستجابة من خلال طرح الأسئلة ومراقبة السرعة والدقة في ردودهم.

بالنسبة لتطبيقات صناعة السيارات والتصنيع الدقيق، ابحث عن موردين يمتلكون الحزمة الكاملة: شهادة IATF 16949، وقدرة على النمذجة السريعة تتيح الانتقال من الفكرة إلى القطع في غضون 5 أيام فقط، بالإضافة إلى دعم شامل لتحسين التصميم للتصنيع (DFM) والذي يُحسّن تصاميمك قبل بدء الإنتاج. هذه القدرات، التي تُجسّدها شركات تصنيع مثل شاوي ، تدل على أن المورد مستعد للعمل كشريك تصنيع حقيقي وليس مجرد خدمة قص.

تذكّر أن العرض الأقل سعرًا غالبًا ما يكون أكثر تكلفة على المدى الطويل. وفقًا لتحليل شركة AccuPath، قد تفتقر الخدمات منخفضة التكلفة إلى الأدوات الجيدة أو العمال المهرة، مما يؤدي إلى أخطاء أو تلف في المواد. إن الإنفاق أكثر اليوم يمنع الأخطاء المكلفة لاحقًا. قيّم الموردين بشكل شامل، ووازن بين التكلفة من ناحية، والقدرات والشهادات ونوعية التواصل من ناحية أخرى، للعثور على الشريك الذي يُحقق نتائج متسقة مشروعًا بعد مشروع.

الخطوة التالية نحو مشروع القص بالليزر الخاص بك

لقد قمت الآن باستكشاف المشهد الكامل لقدرات خدمات قطع المعادن بالليزر، بدءًا من فيزياء كيفية تحويل الليزر للمواد الخام إلى أجزاء دقيقة، مرورًا باختيار المواد وإعداد الملفات وتقييم مزودي الخدمة. لم يعد السؤال ما إذا كان قطع الليزر مناسبًا لمشروعك أم لا، بل كيف تمضي قدمًا بثقة في طلبك الأول أو المائة.

لا يتطلب البدء الكمال، بل يتطلب اتخاذ إجراءات مستندة إلى الإطار التحليلي الذي تعلمته للتو. دعونا نُحدِّد هذا الإطار بخطوات عملية تحوّل المعرفة إلى نتائج.

خطتك العملية للبدء

يتم الانتقال من البحث إلى النتائج وفق تسلسل منطقي. سواء كنت تستكشف منصات قطع الليزر عبر الإنترنت أو تعمل مباشرة مع ورش تصنيع متخصصة، فإن خطة العمل هذه ستوجه خطواتك التالية:

- حدد متطلبات مشروعك بوضوح: حدد نوع المادة، والسماكة، والكمية، ومتطلبات التحمل، وأي متطلبات شهادة قبل التواصل مع الموردين. كلما كانت متطلباتك أكثر تحديدًا، كانت عروض الأسعار التي تتلقاها أكثر دقة.

- جهّز ملفات التصميم بشكل صحيح: صدّر ملفات متجهة نظيفة بصيغة DXF أو DWG أو STEP بمقياس 1:1. أغلق جميع المسارات، وحوّل النصوص إلى مخططات، وتأكد من أن الحد الأدنى لأحجام العناصر تتماشى مع إرشادات سماكة المادة.

- قيّم الموردين وفقًا لمعايير الجودة: تحقق من قدرات المعدات، والشهادات ذات الصلة، وجودة دعم تصميم للتصنيع (DFM)، واستجابة التواصل. لا تدع السعر وحده هو العامل الحاسم في قرارك.

- اطلب عروض أسعار من مصادر متعددة: قارن بين ثلاثة موردين على الأقل للمشاريع الكبيرة. انظر ما وراء سعر القطعة لتقييم القيمة الإجمالية بما في ذلك فترات التسليم، وضمان الجودة، وجودة الدعم.

- ابدأ بتشغيل نموذج أولي: قبل الالتزام بالكميات الإنتاجية، قم بالتحقق من تصميمك من خلال دفعة صغيرة. هذا يؤكد صحة مواصفاتك وقدرات المورد.

إن فهم تكاليف القطع بالليزر مقدمًا يمنع المفاجآت المالية. وفقًا لتحليل تسعير شركة كوماكوت، تشمل العوامل الرئيسية للتكلفة نوع المادة، وسُمكها، وتعقيد التصميم، ووقت القطع، والعمليات النهائية. ويمكن تقليل التكاليف من خلال تحسين التصميم لتحقيق تجميع فعال وتقليل التعقيد الهندسي دون التضحية بالوظيفة.

أهم الاستنتاجات للمشاريع الناجحة في قطع الليزر

بعد استعراض كل جوانب عملية قطع المعادن بالليزر، تستحق هذه الرؤى تركيزًا خاصًا:

جودة إعداد الملف تحدد نجاح المشروع أكثر من أي عامل آخر. إن قضاء خمسة عشر دقيقة للتحقق من المسارات المغلقة، والمقياس الصحيح، وأدنى أحجام العناصر، يمكن أن يمنع أيامًا من دورات المراجعة وتكاليف إعادة التصنيع الباهظة.

نادرًا ما يوفر أرخص عرض لقطع الليزر القيمة الأفضل. يجب تقييم مزودي الخدمة بشكل شامل، مع تحقيق توازن بين تكلفة الجزء الواحد وقدرات المعدات، وحالة الشهادات، وجودة دعم تصميم سهولة التصنيع (DFM)، واستجابة التواصل.

قم بتوحيد تقنية القطع وفقًا لمتطلباتك المحددة بدلاً من الاعتماد على طريقة واحدة بشكل افتراضي. بالنسبة للأوراق الرقيقة إلى المتوسطة التي تتطلب دقة وحوافًا نظيفة، توفر تقنية القطع بالليزر عادةً نتائج مثالية. أما بالنسبة للصفائح السميكة جدًا أو المواد الحساسة للحرارة، فقد تكون تقنيات البلازما أو القطع بالماء أكثر ملاءمة.

بالنسبة للقراء العاملين في قطاعات صناعة السيارات أو التصنيع الدقيق، تصبح معايير التقييم أكثر أهمية. إذ لا يمكن الاستغناء عن شهادة IATF 16949 عند العمل ضمن سلسلة توريد صناعة السيارات. كما أن إمكانية النمذجة السريعة التي تنتقل من الفكرة إلى القطع خلال 5 أيام فقط تسهم في تسريع دورات التطوير. بالإضافة إلى ذلك، يُعد الدعم الشامل لفحص إمكانية التصنيع (DFM) أداة فعالة لكشف المشكلات قبل أن تتحول إلى مشكلات إنتاج مكلفة.

المصنّعون مثل شاويي (نينغبو) تقنية المعادن أظهر ما يجب الانتباه إليه في مزوّد الخدمة عالي الجودة: عمليات معتمدة وفقًا لمعيار IATF 16949، وإعداد عروض الأسعار خلال 12 ساعة، وتصنيع نماذج أولية سريعة خلال 5 أيام، ودعم شامل لتحليل إمكانية التصنيع (DFM) لمكونات الهيكل والتعليق والأجزاء الإنشائية. تمثل هذه القدرات المعايير التي ينبغي أن تتوقعها من أي شريك جاد في التصنيع الدقيق.

يبدأ مشروعك الخاص بقطع المعادن بالليزر بخطوة واحدة فقط: إعداد ملف التصميم الأولي وطلب عرض سعر القطع بالليزر. إن المعارف التي اكتسبتها تمكنك من التنقل بثقة خلال هذه العملية، والتواصل الفعّال مع مزودي الخدمة، وتحقيق نتائج تلبي مواصفاتك بدقة. التقنية مُثبتة، والمزودون أكفاء، والمسار القادم واضح.

أسئلة شائعة حول خدمات قطع المعادن بالليزر

1. ما المواد التي يمكن معالجتها من خلال خدمات قطع المعادن بالليزر؟

تُعالج خدمات القطع بالليزر للمعادن مجموعة واسعة من المواد تشمل الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والألومنيوم، والنحاس الأصفر، والنحاس، وسبائك خاصة مثل التيتانيوم وإنكونيل. ويُعد الفولاذ الكربوني أكثر المواد كفاءة في القطع نظرًا لامتصاصه العالي لطاقة الليزر، في حين تتطلب المعادن العاكسة مثل الألومنيوم والنحاس إعدادات طاقة أعلى وتكنولوجيا الليزر الليفي. وتمتلك مزودات الخدمة عالية الجودة مثل Shaoyi مخزونًا واسعًا من المواد ويمكنها تقديم المشورة بشأن اختيار المادة الأنسب لمتطلبات تطبيقك المحددة.

ما سماكة المعدن التي يمكن لآلة قطع الليزر قصها؟

تعتمد قدرات السماكة على قوة الليزر ونوع المادة. عادةً ما يقطع ليزر ألياف بقوة 6 كيلوواط الفولاذ الكربوني حتى 25 مم، والفولاذ المقاوم للصدأ حتى 20 مم، والألومنيوم حتى 15 مم، والنحاس حتى 8 مم. ويمكن للأنظمة الأعلى قوة والتي تتجاوز 12 كيلوواط معالجة مواد أكثر سماكة. ومع ذلك، فإن جودة ودقة القطع تنخفض عند الاقتراب من الحدود القصوى للسماكة، لذا يجب مراعاة متطلبات التحملات الخاصة بك عند اختيار سماكة المادة.

3. ما التنسيقات المطلوبة للملفات المستخدمة في خدمات قص الليزر؟

تتطلب عملية القطع بالليزر تنسيقات ملفات قائمة على المتجهات مثل DXF وDWG وAI وSVG وSTEP/STP للتصاميم ثلاثية الأبعاد. تستخدم هذه التنسيقات تعبيرات رياضية لتحديد الحواف بدقة، على عكس الصور القائمة على البكسل مثل JPEG أو PNG. يجب دائمًا إرسال الملفات بالمقياس 1:1 مع مسارات مغلقة، ونصوص محولة، وأدنى أحجام للميزات المناسبة لسمك المادة لضمان دقة التسعير والإنتاج.

4. كم من الوقت يستغرق الحصول على أجزاء مقطوعة بالليزر؟

تختلف أوقات التسليم حسب مزود الخدمة وتعقيد المشروع. تقدم الخدمات الرائدة عروض أسعار خلال 12-24 ساعة وتُسلم الطلبات القياسية في غضون يومين إلى 4 أيام عمل. يمكن لإعداد النماذج الأولية السريعة إنتاج الأجزاء في غضون 5 أيام فقط، بينما قد تتطلب عمليات الإنتاج المعقدة أو ذات الحجم الكبير أوقات تسليم أطول. ويقدم مزودون مثل Shaoyi عرض أسعار خلال 12 ساعة ونماذج أولية سريعة خلال 5 أيام للتطبيقات الخاصة بالسيارات.

5. ما الشهادات التي ينبغي أن أبحث عنها في مزود خدمة قطع المعادن بالليزر؟

تشمل الشهادات الأساسية ISO 9001 للإدارة الأساسية للجودة وIATF 16949 للتطبيقات الخاصة بالسيارات. وتتطلب مشاريع الطيران والفضاء شهادة AS9100، في حين تحتاج مكونات الأجهزة الطبية إلى شهادة ISO 13485. وتؤكد هذه الشهادات وجود إجراءات موثقة، وتتبع الجودة، وعمليات التحسين المستمر. ولأعمال سلسلة توريد قطاع السيارات، تعد شهادة IATF 16949 إلزامية وتدل على الالتزام بالمعايير الصارمة للجودة المطلوبة لمكونات الهيكل والتعليق والأجزاء الإنشائية.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —