أسعار خدمات قطع المعادن بالليزر مكشوفة: ما لا يخبرك به ورش العمل

ما هو قطع المعادن بالليزر ولماذا يُهيمن على عمليات التصنيع الحديثة؟

تستخدم خدمة قطع المعادن بالليزر أشعة ضوئية مركزة لذوبان أو حرق أو تبخير المعدن بدقة استثنائية. هذه عملية حرارية عالية الدقة تركز شعاعًا متماسكًا ، ومُعدلًا على نقطة ذات قطر صغير جدًا، مما يولّد درجات حرارة تصل إلى حوالي 3000°م. النتيجة؟ قطع نظيفة للصلب، والألومنيوم، والنحاس، وسائر المعادن دون الإجهاد الميكانيكي الذي تسببه طرق القطع التقليدية.

عندما تحتاج إلى أجزاء معدنية مقطوعة حسب الطلب بتحملات ضيقة وحواف ناعمة، فإن هذه التقنية توفر ما لا يمكن لأي طريقة قطع ميكانيكية تحقيقه. فالطاقة المركزة تقضي على التشوه الحراري والهيكلي، وتنتج حوافًا خالية من الشوائب غالبًا لا تتطلب أي عمل تشطيب إضافي.

كيف يحوّل قطع الليزر المعدن الخام إلى أجزاء دقيقة

تخيل توجيه شعاع ضوئي قوي ومركز لدرجة أنه يذيب الفولاذ الصلب على الفور. هذا بالضبط ما يحدث أثناء قص المعادن بالليزر. تبدأ العملية عندما يولّد مصدر الليزر شعاعًا كثيفًا، تقوم مكونات بصرية بعد ذلك بتركيزه على سطح القطعة المراد معالجتها. وعندما يلامس الشعاع المعدن، فإنه يسخّن بقعة دقيقة بسرعة كبيرة حتى ينصهر أو يتبخر المادة تمامًا.

تلعب الغازات التقنية دورًا داعمًا حيويًا في هذه العملية. يمكن استخدام الأكسجين لزيادة سرعة القص في المواد الحديدية السميكة من خلال احتراق موضعي. بينما يُنتج النيتروجين قطعًا أنظف خالية من الأكسدة — وهي خاصية مهمة بشكل خاص في التطبيقات الجمالية أو للأجزاء التي تتطلب لحامًا لاحقًا أو معالجات سطحية. وتدير أنظمة التحكم الرقمي الحديثة (CNC) كل معلمة: سرعة التغذية، وقدرة الليزر، ونوع الغاز، وتركيز الشعاع، مما يضمن دقة قابلة للتكرار عبر آلاف القطع.

يتكامل عملية القطع والتصنيع بالليزر بسلاسة مع برامج CAD/CAM. ملفاتك التصميمية تقود مسار القطع مباشرة، مما يقلل من الأخطاء البشرية ويُحسّن أزمنة الدورات. تمثل هذه العملية الرقمية-إلى-المادية السبب وراء أصبح تقنية الليزر قطاعاً أساسياً في استوديوهات تصميم المعادن الحديثة في نيويورك وكذلك لدى مصنعي الهياكل الصناعية.

العلم وراء تصنيع المعادن باستخدام الضوء المركّز

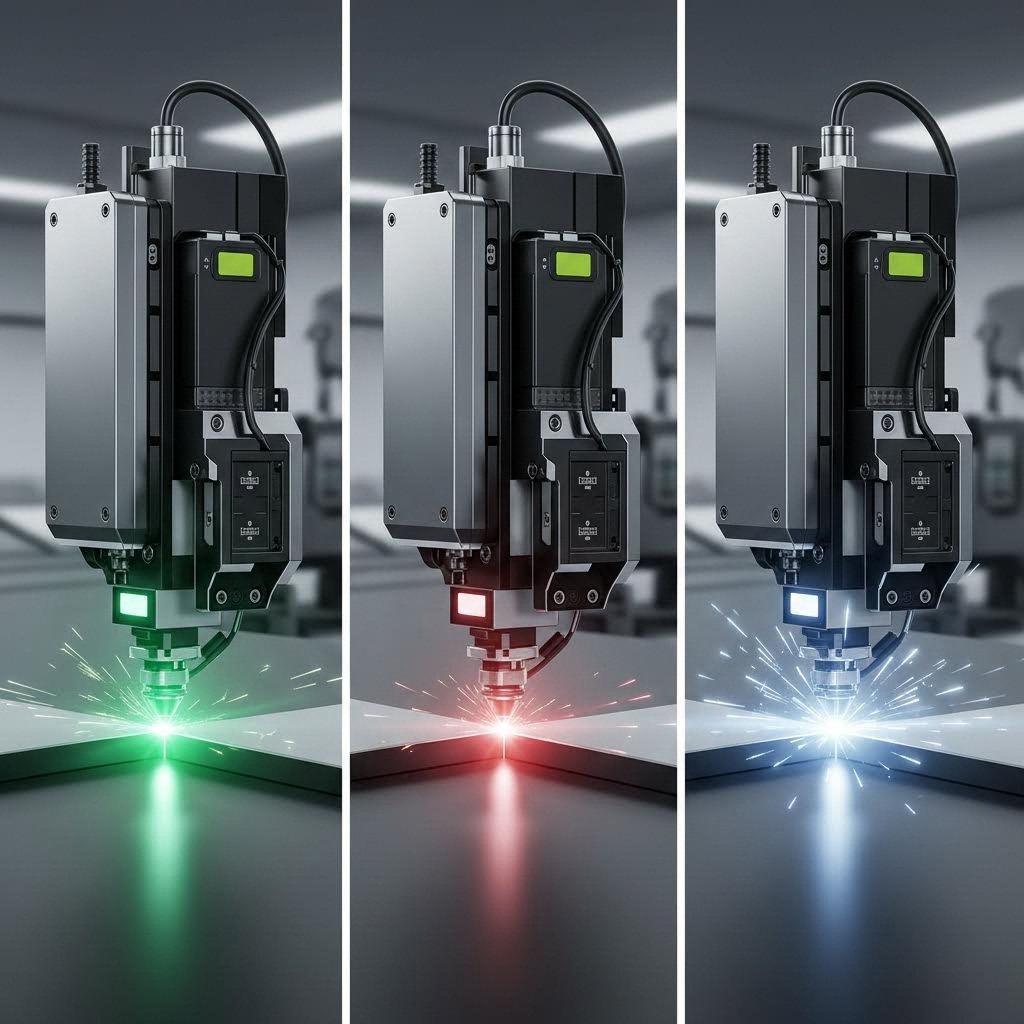

توجد ثلاث أنواع رئيسية من أشعة الليزر تُستخدم في خدمات القطع اليوم، ولكل نوع خصائص مميزة تناسب تطبيقات مختلفة:

- ليزر الألياف تنبعث منها أشعة عند طول موجة يقارب 1.06 ميكرومتر، والذي تمتصه المعادن بشكل استثنائي جيد. وهي تتفوق في قطع المواد العاكسة مثل الألومنيوم والنحاس والبرونز، كما توفر كفاءة عالية في استهلاك الطاقة.

- ليزر CO2 تعمل عند طول موجة يقارب 10.6 ميكرومتر باستخدام خليط غازي من ثاني أكسيد الكربون والنيتروجين والهيليوم. وتتميز بالمرونة عبر أنواع المواد المختلفة، وتظل فعالة في معالجة المعادن السميكة.

- ليزرات Nd:YAG تستخدم بلورات مُحَفَّزة بالنيوديميوم لإنتاج ضوء قريب من الأشعة تحت الحمراء عند طول موجي 1.064 ميكرومتر. توفر هذه الأجهزة الحالة الصلبة دقة ممتازة للتطبيقات المتخصصة ومعالجة الصفائح الرقيقة.

كل تقنية تلبي احتياجات تصنيعية محددة — وهي نقطة سنتناولها بدقة في القسم التالي.

تُحقِق عملية القطع بالليزر الحديثة للمعادن تحملات دقيقة جدًا تتراوح بين ±0.003 بوصة و±0.007 بوصة، مما يتيح دقة لا يمكن للطرق الميكانيكية التقليدية مجاراتها.

تُفسر هذه القدرة لماذا اعتمدت صناعات تتراوح بين السيارات والفضاء الجوي تقنية قطع الليزر كمعيار قياسي لها في تصنيع المعادن الدقيقة. حيث تجمع هذه التكنولوجيا بين السرعة والدقة وإمكانية التكرار بطرق لا تزال تُحدث تحولًا في كيفية تعامل المصانع مع مكونات المعادن المخصصة.

تقنيات الليزر: الألياف مقابل ثاني أكسيد الكربون مقابل الليزر Nd:YAG موضحة

اختيار تقنية الليزر المناسبة لمشروعك ليس مجرد قرار فني — بل يؤثر بشكل مباشر على التكاليف، ووقت التسليم، وجودة القطع. لا تشرح معظم الورش الأسباب التي تدفعها لتفضيل نوع معين من الليزر على آخر، ولكن فهم هذه الاختلافات يمنحك ميزة عند طلب الأسعار وتقييم خدمات قص الليزر باستخدام الحاسب الآلي.

يعمل كل نوع من أنواع الليزر بطول موجي مختلف، وإليك السبب في أهمية ذلك: تمتص المعادن الطاقة الضوئية بشكل مختلف حسب الطول الموجي الذي يصطدم بسطحها. قد يكون الطول الموجي الذي تعكسه النحاس هو بالضبط ما تمتصه الألومنيوم بكفاءة. تحدد هذه الخاصية الفيزيائية نوع الليزر الأنسب لقطع كل مادة — وتؤثر في النهاية على سعرك لكل قطعة.

ألياف الليزر مقابل ليزر CO2 للمشاريع المعدنية الرقيقة

ألياف الليزر قد غيّرت قص الفولاذ بالليزر على مدار العقدين الماضيين. تعمل هذه الأنظمة عند طول موجة 1064 نانومتر، وتوفر طاقة تمتصها المعادن بشكل استثنائي. ما النتيجة؟ سرعات قطع أسرع، واستهلاك أقل للطاقة، وانخفاض في تكاليف التشغيل يمكن للمحلات أن تعكس فوائدها على العملاء.

عندما تعمل مع صفائح معدنية رقيقة إلى متوسطة السُمك — أي الصفائح المعدنية المقطوعة بالليزر بأقل من بوصة واحدة — فإن التكنولوجيا الليفية تتفوق عادةً على البدائل. تحقق هذه الأنظمة كفاءة في استهلاك الطاقة تصل إلى 50% من الطاقة الكهربائية المستهلكة، مقارنةً بنحو 10-20% لأنظمة الليزر CO2. وتُرجم هذه الكفاءة إلى فروقات تكلفة ملموسة في الطلبات ذات الحجم الكبير.

كما تتميز أنظمة الليزر الليفي بالأداء العالي مع المعادن العاكسة التي كانت تقنيات الماضي تواجه صعوبات في التعامل معها. فالألومنيوم والنحاس الأصفر والنحاس — وهي مواد كانت تسبب مشاكل في القطع سابقًا — يمكن الآن معالجتها بثقة باستخدام أنظمة الليزر الليفي الحديثة. إذ إن الطول الموجي الأقصر يخترق الأسطح العاكسة التي تنعكس عنها الأطوال الموجية الأطول.

تُعد أشعة الليزر CO2، التي تعمل عند طول موجي 10,600 نانومتر، هي الخيار الرئيسي للتعامل مع المواد السميكة وللمصانع التي تستخدم مواد مختلطة. فطولها الموجي الأطول يمكنها من قطع صفائح الصلب السميكة بشكل فعال، مع تقديم جودة استثنائية للأطراف المقطوعة. وفي مشاريع قص الصفائح المعدنية بالليزر التي تتطلب حوافًا بجودة مرآة على الفولاذ الكربوني السميك، لا تزال تقنية CO2 توفر مزايا تنافسية.

يمكن لهذه الأنظمة القائمة على الغاز أيضًا معالجة المواد غير المعدنية التي لا يمكن لليزر الليفي التعامل معها — مثل الخشب والأكريليك والزجاج والبلاستيك. وغالبًا ما تحتفظ المصانع التي تقدم إمكانات متنوعة من حيث المواد بكلا التقنيتين لتلبية احتياجات أوسع نطاقًا من العملاء.

مطابقة تقنية الليزر لمتطلبات المواد الخاصة بك

تحتل أشعة الليزر من نوع Nd:YAG مكانة متخصصة في مجال قطع المعادن باستخدام الحاسب. وباستخدام بلورات مُشوَّبة بالنيوديميوم، تُنتج هذه الأنظمة خرجًا نبضيًا عند طول موجة 1064 نانومتر—وهو نفس الطول الموجي لأجهزة الليزر الليفية ولكن بخصائص مختلفة. ويتيح التشغيل النبضي تحكمًا دقيقًا في تسليم الطاقة، مما يجعل هذه الأنظمة مثالية للتطبيقات التي تتطلب تفاصيل استثنائية أو مناطق مؤثرة حراريًا ضئيلة جدًا.

مع ذلك، تأتي تقنية Nd:YAG مع بعض المفاضلات. فجودة الشعاع، المقاسة بواسطة القيمة M²، تتراوح عادةً بين 1.2 (ممتازة) لـ Nd:YAG و1.6-1.7 للليزر الليفي. وتؤدي جودة الشعاع الأفضل إلى أحجام بقعة أصغر وكثافة طاقة أعلى عند نقطة القطع. وفي أعمال الوسم على الأسطح المنحنية أو الأعمال ذات التفاصيل الدقيقة جدًا، فإن لهذا الفرق أهمية كبيرة.

مع ذلك، فقد استبدلت الليزرات الليفية إلى حد كبير ليزرات Nd:YAG في تطبيقات القطع العامة للمعادن. والأسباب عملية: تتطلب الأنظمة الليفية صيانةً دنيا، وتقدّم وقتًا أطول بين الأعطال (من 30,000 إلى 50,000 ساعة مقارنة بـ 10,000 إلى 20,000 ساعة لليزرات Nd:YAG)، وتبدأ بالقطع فورًا دون الحاجة إلى فترات تسخين. بالنسبة لمعظم مشاريع القطع بالليزر، فإن هذه المزايا التشغيلية تفوق الفرق في جودة الشعاع.

إذًا، كيف تختار التكنولوجيا المناسبة لمشروعك المحدد؟ ضع في اعتبارك هذه العوامل:

- نوع المادة: المعادن العاكسة مثل النحاس والبرصنجار تُفضّل الليزرات الليفية؛ بينما قد تستفيد الصلب الكربوني السميك من ليزر CO2

- متطلبات السُمك: الألواح الرقيقة أقل من 0.5 بوصة تُعالج بأسرع سرعة على الليزر الليفي؛ وقد تحتاج الألواح شديدة السماكة إلى قوة ليزر CO2

- توقعات جودة الحواف: غالبًا ما يُنتج CO2 حوافًا أكثر نعومة على المواد السميكة؛ في حين يتفوق الليزر الليفي على المواد الرقيقة

- الكمية والميزانية: تكاليف التشغيل المنخفضة للنظام الليفي تفيد الإنتاج عالي الحجم

| المواصفات | الليزر المصنوع من الألياف | ليزر CO2 | ليزر Nd:YAG |

|---|---|---|---|

| الطول الموجي | 1064 نانومتر | 10,600 نانومتر | 1064 نانومتر |

| أفضل المواد | فولاذ، ألمنيوم، نحاس، نحاس أصفر، تيتانيوم | الصلب السميك، المواد غير المعدنية، المواد المختلطة | الوسم الدقيق للمعادن، الألواح الرقيقة |

| نطاق السمك النموذجي | 0.5 مم – 25 مم (المعادن) | 0.5 مم – أكثر من 30 مم (يختلف حسب القدرة) | 0.1 مم – 6 مم |

| سرعة القطع | الأسرع على المعادن الرقيقة | متوسطة؛ تتفوق على المواد السميكة | أبطأ؛ تشغيل نبضي |

| الدقة (التسامح النموذجي) | ±0.003" – ±0.005" | ±0.004" – ±0.007" | ±0.003" – ±0.005" |

| كفاءة الطاقة | حتى 50% | 10 – 20% | ~1.3% |

| متطلبات الصيانة | منخفض؛ لا توجد عدسات تحتاج إلى ضبط | عالية؛ تتطلب أنابيب الغاز استبدالاً | متوسطة؛ يلزم استبدال الدايود |

| متوسط الوقت بين الأعطال (MTBF) (بالساعات) | 30,000 – 50,000 | تختلف حسب المكون | 10,000 – 20,000 |

| التطبيقات النموذجية | أجزاء السيارات، والغلافات، والأقواس، وأعمال المعادن العاكسة | اللافتات، والفولاذ الهيكلي السميك، وورش العمل متعددة المواد | الأجهزة الطبية، والإلكترونيات، والمكونات الدقيقة |

عند طلب عروض أسعار من خدمات قص الليزر باستخدام الحاسب الآلي، اسأل عن التقنية التي يعتزمون استخدامها لمادة معينة وسمكها. قد تكون الورشة التي توصي باستخدام CO2 للصفائح الرقيقة من الألومنيوم تستخدم معدات قديمة — أو قد يكون لديها أسباب جودة محددة. على أي حال، فإن فهم هذه الفروق يساعدك في تقييم ما إذا كانت توصيتهم تخدم مشروعك أم ببساطة توفر معداتهم.

تحدد المواد التي تختارها في النهاية التقنية الليزرية التي تحقق نتائج مثلى — وتشمل توافقية المواد اعتبارات أكثر من الطول الموجي وحده.

المواد المتوافقة مع خدمات قص المعادن بالليزر

ليست كل المعادن تتصرف بنفس الطريقة تحت شعاع الليزر. تمتص بعض المواد الطاقة بكفاءة وتُقطع كالزبدة. بينما تعكس مواد أخرى هذه الطاقة مباشرة عائدة إلى رأس القطع، مما يسبب مشكلات في الكفاءة واحتمالية تلف المعدات. إن فهم هذه الاختلافات يساعدك على اختيار المادة المناسبة لمشروعك—وتجنب المفاجآت المكلفة عندما تأتي الأسعار أعلى من المتوقع.

تؤثر خصائص المواد بشكل مباشر على معايير القطع، وسرعة المعالجة، وجودة القطعة النهائية. حيث تلعب العوامل مثل الانعكاسية، والتوصيل الحراري، وسلوك الأكسدة أدوارًا حاسمة في تحديد نتيجة قطع الصفائح الفولاذية بالليزر أو أجزاء الفولاذ المقاوم للصدأ المقطوعة حسب الطلب باستخدام الليزر.

متغيرات قطع الفولاذ والفولاذ المقاوم للصدأ

ما زال الفولاذ هو المادة الأكثر شيوعًا التي تُعالج في أي خدمة قطع المعادن بالليزر ، ولهذا سبب وجيه. يمتص الفولاذ الكربوني طاقة الليزر بشكل استثنائي جيد، مما يجعله أسهل المعادن قطعًا والأكثر فاعلية من حيث التكلفة. يمتص المحتوى الحديدي بسهولة الطول الموجي 1064 نانومتر المنبعث من ليزرات الألياف، ما يتيح سرعات معالجة سريعة وحوافًا نظيفة.

إليك ما تحتاج إلى معرفته حول كل نوع من أنواع الفولاذ:

- الفولاذ الكربوني: يمكن قطعه بجودة عالية من سماكة 0.5 مم حتى أكثر من 25 مم. ويُسرّع القطع باستخدام غاز الأكسجين عملية المعالجة على الصفائح السميكة من خلال الاحتراق الموضعي. يمكن توقع جودة ممتازة للحواف مع أقل قدر مطلوب من التشطيب اللاحق. وعادةً ما يكون هذا الخيار الأكثر اقتصادية لمكونات الهياكل والأقواس.

- الصلب غير القابل للصدأ: يتطلب غاز مساعد من النيتروجين لمنع الأكسدة التي قد تُغير لون حواف القطع. عادةً ما تقوم خدمات قطع الفولاذ المقاوم للصدأ بالليزر بمعالجة سماكات تتراوح بين 0.5 مم و20 مم، رغم أن القدرات الدقيقة تختلف حسب المعدات. ويؤدي محتوى الكروم إلى خصائص امتصاص مختلفة قليلًا عن الفولاذ الكربوني، وغالبًا ما يتطلب تعديلات في المعايير لتحقيق نتائج مثالية.

- الفولاذ المسالج: يتبخر طلاء الزنك أثناء القطع، مما قد يؤثر على جودة الحافة ويُنتج أبخرة تتطلب تهوية مناسبة. ومعظم ورش العمل تقوم بمعالجة المواد المغلفنة حتى سماكة 6-8 مم دون مشاكل، رغم أن الطبقة الزنكية قد تسبب خشونة طفيفة في الحافة مقارنةً بالفولاذ غير المطلي.

بالنسبة لمشاريع الفولاذ المقاوم للصدأ المقطوعة بالليزر حسب الطلب والتي تتطلب تشطيبات جمالية—مثل الألواح المعمارية أو معدات تقديم الطعام—حدد استخدام قطع النيتروجين للحفاظ على حافة لامعة وخالية من الأكاسيد. يعمل قطع الأكسجين بشكل أسرع لكنه يترك حافة داكنة قد تتطلب تشطيبًا إضافيًا.

العمل مع المعادن العاكسة مثل الألومنيوم والنحاس

تمثّل المعادن العاكسة تحديات فريدة تؤثر مباشرةً على تكاليف ومدد مشروعك. تمتلك المعادن مثل الألومنيوم والنحاس والبرونز أسطحًا ناعمة وموصلية حرارية عالية، ما يعقّد عملية القطع بطريقتين حاسمتين.

أولاً، تعكس هذه المواد جزءًا كبيرًا من طاقة الليزر عائدًا نحو رأس القطع. يؤدي هذا الانعكاس العكسي إلى تقليل كفاءة القطع، ويمكن أن يتسبب، في حالة عدم وجود حماية مناسبة للجهاز، في تلف المكونات البصرية. وتشمل أنظمة ليزر الألياف الحديثة مراقبة الانعكاس العكسي وميزات إيقاف تشغيل تلقائي مصممة خصيصًا للتعامل مع هذه المواد بشكل آمن.

ثانيًا، تقوم المعادن العاكسة بالتخلص من الحرارة بسرعة كبيرة من منطقة القطع. فالمعدنان النحاس والألومنيوم يمتصان الطاقة الحرارية بعيدًا بهذه السرعة لدرجة يصبح من الصعب معها تحقيق اختراق مستقر. ما الحل؟ وضع قطع نبضي يقدم الطاقة على شكل دفعات قصيرة ومُتحكَّم بها بدلًا من موجات مستمرة، مما يسمح بالانصهار المُتحكَّم به دون انعكاس مفرط.

- سبائك الألومنيوم: تُعالج خدمة قطع الألمنيوم بالليزر عادةً سماكات تتراوح بين 0.5 مم و12 مم بالنسبة لأغلب السبائك الشائعة. تُقطع درجات 6061 و5052 بشكل أكثر دقة من الألمنيوم عالي النقاء. يُعد إعداد السطح أمراً بالغ الأهمية — يجب إزالة الزيوت والأكسدة والرطوبة قبل القطع لتحسين امتصاص الطاقة وتقليل الانعكاس.

- النحاس: واحدة من أكثر المواد تحدياً بسبب انعكاسها العالي جداً والتوصيل الحراري الكبير. يتوقع حدوث قيود في السماكة حول 6 مم بالنسبة لمعظم أنظمة الليزر الليفية. يمكن أن يُحسن العلاج المسبق باستخدام طلاء أسود أو طلاءات سطحية من الامتصاص، رغم أن ذلك يضيف خطوات معالجة إضافية.

- النحاس: أسهل من النحاس الخالص بفضل محتوى الزنك الذي يغير خصائص السطح. تُعالج أغلب الورش البرّنزا بفعالية حتى سماكة 8 مم. ويُنتج غاز النيتروجين المساعد الحواف الأكثر نظافة دون تغير في اللون.

- التيتانيوم: يتطلب حماية بالغاز الخامل (الأرجون أو الهيليوم) لمنع الأكسدة والهشاشة. تتطلب أجزاء المعادن المقطوعة بالليزر حسب الطلب من التيتانيوم تحكمًا دقيقًا في المعايير بسبب طبيعة المادة التفاعلية عند درجات الحرارة المرتفعة. ويختلف مدى السُمك النموذجي بين 0.5 مم إلى 6 مم وفقًا لإمكانيات المعدات.

عند طلب عروض أسعار للمواد العاكسة، توقع أسعارًا أعلى لكل قطعة مقارنةً بمشاريع الفولاذ المماثلة. إن المعايير الخاصة، وسرعات القطع البطيئة، وارتداء المعدات الإضافية تؤثر جميعها على حسابات التكلفة.

تؤثر حالة السطح مباشرةً على جودة القطع في المعادن العاكسة. يجب إزالة الشوائب بما في ذلك الزيوت، والأكسدة، والطلاءات السطحية، والرطوبة قبل المعالجة—فإن سطحًا نظيفًا يحسن امتصاص الليزر ويقلل من مخاطر الانعكاس العكسي.

فهم كيفية تفاعل المادة التي تختارها مع تقنية القطع بالليزر هو فقط نصف المعادلة. يجب أيضًا أن تستوفي ملفات التصميم الخاصة بك متطلبات محددة لضمان تحويل هذه المواد إلى أجزاء دقيقة حسب الحاجة.

متطلبات ملفات التصميم وممارسات الإعداد المثلى

يمكن لملف التصميم الخاص بك أن يُحقق النجاح أو يُفشل مشروع القطع بالليزر. قم بتقديم التنسيق الخاطئ، وستواجه تأخيرات بينما يطلب المتجر إجراء تعديلات. وإذا أدرجت عناصر صغيرة جدًا بالنسبة لسماكة المادة، فستحصل على أجزاء لا تطابق توقعاتك. ومع ذلك، فإن معظم مزودي خدمات القطع بالليزر المخصصة لا يوضحون بشكل كافٍ ما يحتاجونه فعليًا من ملفاتك — مما يترك لك التخمين حتى تظهر المشكلات.

الحقيقة هي أن إعداد الملفات بشكل صحيح يؤثر مباشرةً على سعر الاقتباس، ووقت التسليم، وجودة الجزء النهائي. إن فهم هذه المتطلبات قبل التقديم يوفر عليك الإحباط والمال في كل مشروع قطع معدن بالليزر حسب الطلب.

تنسيقات الملفات ومتطلبات المتجهات للقطع بالليزر

تقرأ آلات القطع بالليزر ملفات المتجهات—وليس الصور أو الصور القائمة على البكسل. لماذا تُعد هذه المسألة مهمة إلى هذا الحد؟ تعرّف الرسومات المتجهة الأشكال من خلال تعبيرات رياضية بدلاً من البكسلات الفردية. وعندما تقوم بالتكبير على صورة متجهة، فإنها تحافظ على حواف حادة ودقيقة عند أي مستوى تكبير. أما الصور النقطية (بيتماب)، فعلى العكس، تصبح ضبابية وبكسلية عند التكبير.

ينعكس هذا الدقة الرياضية مباشرةً على دقة القطع. فالليزر يتبع مسارات المتجهات تمامًا كما تم تعريفها، مما ينتج أجزاءً تطابق مواصفات تصميمك بدقة. وإذا قدمت ملفًا نقطيًا، فسيتعين على الورشة أولًا تحويله إلى تنسيق متجه—وهي عملية تُدخل أخطاء محتملة وتزيد من زمن التسليم الخاص بك.

فيما يلي التنسيقات التي تقبلها معظم ورش قص المعادن المخصصة:

- DXF (Drawing Exchange Format): المعيار الصناعي للملفات CAD. يتميز بالتوافق التام عبر جميع منصات برامج القطع مع بيانات أبعاد دقيقة.

- DWG (رسم أوتوكاد): التنسيق الأصلي لبرنامج أوتوكاد الذي يوفر دقة ممتازة. ويفضل بعض الورش تنسيق DXF نظرًا لتوافقه الأوسع.

- AI (أدوبي إليستريتور): شائع بين المصممين والفنانين. تأكد من تحويل كل النصوص إلى مخططات قبل الإرسال.

- SVG (الرسومات المتجهة القابلة للتوسيع): تنسيق متجه مناسب للويب ويعمل بشكل جيد مع التصاميم البسيطة. تحقق من أن برنامجك يصدر مسارات نظيفة دون عقد غير ضرورية.

تعمل مع صورة نقطية مثل JPEG أو PNG؟ يمكن للأدوات المجانية مثل Inkscape تتبع الصور النقطية وتحويلها إلى تنسيق متجه. ومع ذلك، يجب دائمًا التحقق من الأبعاد بعد التحويل—فقد يتسبب عملية التتبع في أخطاء طفيفة في القياس تتراكم لتصبح مشكلات كبيرة في القطع النهائية.

تجنب الأخطاء الشائعة في التصميم التي تؤدي إلى تأخير المشاريع

حتى المهندسين ذوي الخبرة يقدمون ملفات بها مشكلات تؤخر الإنتاج. إن فهم هذه العثرات الشائعة يساعدك على تجنب دورات المراجعة المتكررة التي تؤخر مواعيد التسليم.

عدم وجود هامش كافٍ للتآكل (kerf) تُعد من بين المشكلات الأكثر شيوعًا. يشير الفتح—وهو عرض المادة التي تُزال أثناء القص—إلى نطاق يتراوح عادةً بين 0.1 مم و1.0 مم، حسب نوع المادة وسمكها ومعايير الليزر. يجب أن تراعي تصميماك هذا الفقد في المادة، وإلا ستكون الأجزاء أصغر من الحجم المطلوب. يمكن لمعظم برامج القص تعويض المسارات تلقائيًا، ولكن عليك أن تفهم ما إذا كانت أبعادك تمثل حجم الجزء النهائي أم خط وسط مسار القص.

الميزات الأصغر من سمك المادة تسبب مشكلات في الجودة لا يمكن حلها بأي كمية من طاقة الليزر. إرشادات شائعة: تجنب التصاميم التي تحتوي على ميزات أصغر من سمك المادة المراد قصها. فمثلًا، محاولة قص ثقب قطره 8 مم في فولاذ بسماكة 10 مم تؤدي عادةً إلى جودة ضعيفة للحافة وعدم دقة في الأبعاد. وينطبق المبدأ نفسه على الشقوق الضيقة والوصلات الرفيعة والميزات الداخلية المعقدة.

أخطاء في معالجة النصوص تُفاجئ العديد من المصممين. إذا بقي النص في ملفك قابلاً للتحرير بدلاً من تحويله إلى مخططات أو أشكال، فقد يقوم برنامج القطع باستبدال خطوط مختلفة أو سوء تفسير الأحرف بالكامل. في برنامج Illustrator، يعني ذلك "التحويل إلى مخططات". أما في برامج CAD، فقد تحتاج إلى "تفجير" أو "توسيع" عناصر النص. مرر مؤشر الفأرة فوق أي نص في تصميمك - إذا كان لا يزال قابلاً للتحرير، فعليك تحويله قبل الإرسال.

فتحات داخلية غير مدعومة تؤدي إلى أجزاء تنفصل فعليًا أثناء عملية القطع. إذا كان التصميم يحتوي على أشكال داخلية غير متصلة بالجزء الرئيسي، فإن هذه القطع ستتساقط من خلال سرير القطع ولن يمكن الاحتفاظ بها. إما أن ترسلها كقطع منفصلة، أو تضيف جسورًا صغيرة (ألسنة) لتوصيلها بالجسم الرئيسي لإزالتها لاحقًا بعد القطع.

قائمة التحقق من إعداد التصميم للصفائح المعدنية المقطوعة بالليزر حسب الطلب

قبل إرسال الملفات إلى أي مزوّد خدمات قطع معدني بالليزر حسب الطلب، اتبع هذه الخطوات التحضيرية:

- تحقق من صيغة الملف: صدّر تصميمك بصيغة DXF أو DWG أو AI أو SVG. تجنّب تمامًا الصيغ النقطية، أو قُم بتحويلها وتحقق من الأبعاد إذا كانت هناك حاجة للتحويل.

- حوّل كل النصوص إلى مخططات: أزل مربعات النص القابلة للتحرير عن طريق تحويلها إلى أشكال أو مسارات. هذا يمنع مشاكل استبدال الخطوط أثناء المعالجة.

- تحقق من أدنى أحجام العناصر: تأكد من أن أي عناصر داخلية (مثل الثقوب أو الشقوق أو الفتحات) ليست أصغر من سمك المادة. بالنسبة للمعادن الرقيقة أقل من 3 مم، تبدأ الأقطار الدنيا للثقوب عادةً من حوالي 1.5 إلى 2 مم.

- تحقق من المسافات بين خطوط القص: قد تؤدي مسارات القطع المتباعدة بشكل ضيق إلى التواء أو انصهار أو تبخر بين الشقوق—وخاصةً في المواد ذات درجات الانصهار المنخفضة. حافظ على مسافة لا تقل عن 1.5 مرة من سمك المادة بين خطوط القطع المجاورة.

- اخسر عرض القطع: حدد ما إذا كانت أبعادك تمثل الحجم النهائي للقطعة أم مسار القطع. وضّح ذلك بوضوح لمزود الخدمة الخاص بك، أو طبّق التعويضات المناسبة قبل التقديم.

- أزل الفتحات غير المدعومة: أضف علامات ربط إلى أي أشكال داخلية قد تسقط تلقائيًا أثناء القص. خطط لإزالة هذه العلامات في المراحل اللاحقة.

- تحسين كفاءة التجميع: إذا كنت تُقدِّم أجزاء متعددة، ففكّر في الطريقة التي يمكن أن تتداخل بها معًا على مادة الصفيحة. يقلل التداخل الفعّال من هدر المادة ويمكنه خفض تكلفة كل جزء في مشاريع القطع المخصصة للأوراق المعدنية.

- اطبع بالمقاس 100%: قبل التقديم، اطبع تصميمك بالحجم الفعلي وقم بقياس الأبعاد الحرجة فعليًا. يساعدك هذا الإجراء البسيط في اكتشاف أخطاء التحجيم التي غالبًا ما تفوتها المراجعة الرقمية.

- أزل الخطوط المكررة: تتسبب المسارات المتداخلة أو المكررة في قيام الليزر بتحديث نفس الخط مرتين، مما يهدر الوقت وقد يؤثر سلبًا على جودة الحافة.

- حدّد نوع المادة والسماكة: ضمّن وثائق واضحة توضح نوع المادة المطلوبة وسماكتها. تتطلب المواد المختلفة إعدادات معايير مختلفة، ويجب أن تصاحب هذه المعلومات ملفات تصميمك.

استخدام سماكات المواد القياسية هو أحد أسهل الطرق لتحسين عملية القطع بالليزر. غالبًا ما تتطلب السماكات غير القياسية معايرة خاصة أو توفير مواد إضافية، مما قد يزيد من مدة التسليم والتكاليف بشكل كبير.

إن تخصيص الوقت لإعداد الملفات بشكل صحيح منذ البداية يلغي دورات المراجعة التي تسبب الإحباط لك وللمصنع على حد سواء. فالمُخطط التصميمي النظيف والمُهيّأ بشكل مناسب ينتقل مباشرة إلى الإنتاج، مما ينعكس مباشرةً في تسليم أسرع وعروض أسعار أكثر دقة.

مع إعداد ملفاتك التصميمية بشكل صحيح، فإن فهم ما يحدث بعد ذلك — من طلب التسعير إلى الأجزاء المكتملة — يساعدك على تحديد توقعات واقعية واختيار موردين ذوي جودة عالية.

العملية الكاملة للقطع بالليزر من الملف إلى الجزء المكتمل

تتعامل معظم خدمات قطع المعادن بالليزر مع عملية الإنتاج الخاصة بها وكأنها صندوق أسود. فأنت تُرسل الملفات، وتنظر انتظارًا لفترة غير محددة، وتصل القطع في النهاية. ويؤدي هذا الغموض إلى حالة من عدم اليقين — وعدم اليقين غالبًا ما يعني أنك تدفع أكثر مما يجب أو تقبل فترات تسليم أطول من اللازم.

إن فهم ما يحدث بالضبط بين طلب التسعير والتسليم النهائي يمكن أن يمكّنك من تحسين مشاريعك، ووضع جداول زمنية واقعية، وتقييم ما إذا كان المزوِد يفي حقًا بوعوده. فيما يلي سير العمل الكامل الذي تتبعه خدمات القطع بالليزر عالية الجودة.

من طلب التسعير إلى القطع الجاهزة

يمر المسار من ملف التصميم إلى المكوّن النهائي بسلسلة متوقعة من الخطوات — رغم أن السرعة والدقة في كل خطوة تختلف بشكل كبير بين مزوّدي الخدمة. ويمكن لشركة قطع ليزر منظمة جيدًا أن تنتقل من أول اتصال إلى شحن القطع خلال 24 ساعة فقط للطلبات القياسية، في حين قد تستغرق العمليات الأقل كفاءة أسابيع لمشاريع مماثلة تمامًا.

- تقديم طلب اقتباس سعر: قم برفع ملف الـ CAD الخاص بك (DXF، DWG، STEP، أو IGES) مع مواصفات المادة ومتطلبات الكمية. تقوم أنظمة الاقتباس المتقدمة تلقائيًا بتحليل هندسة الملف، وتحسب طول مسار القطع، واحتياجات المادة، والوقت التقديرية للتشغيل. وفقًا لـ Wuxi Lead Precision Machinery تقوم منصات الاقتباس الفوري المتطورة بمقارنة الملفات المرفوعة مع إمكانات الآلات الحالية والبيانات التاريخية للعمليات — وتقيم عوامل مثل تعويض عرض الشق (kerf width) ومخاطر التشوه المحتملة بناءً على هندسة القطعة.

- مراجعة التصميم وتغذية راجعة حول إمكانية التصنيع (DFM): قبل بدء عملية القطع، يقوم المهندسون ذوو الخبرة بمراجعة ملفك من حيث القابلية للتصنيع. حيث يتحققون من مواصفات التحمل، ويحددون العناصر التي قد تسبب مشكلات في الجودة، ويشيرون إلى المشكلات المحتملة مثل المسافات غير الكافية بين عمليات القطع أو الهندسات الداخلية غير المدعومة. ويعيد مزودو الجودة ملاحظات قابلة للتنفيذ خلال ساعات — وليس تحذيرات آلية. تمنع هذه المراجعة القائمة على تصميم القابلية للتصنيع إعادة العمل المكلفة لاحقًا.

- اختيار المواد وتأمينها: يتم سحب المادة المحددة من المخزون أو طلبها إذا كانت هناك حاجة لسُبائك متخصصة. تمتلك خدمات القطع المعدنية المعتمدة مخزونًا كبيرًا من المواد الشائعة — مثل الصلب الكربوني، والفولاذ المقاوم للصدأ، والألومنيوم، والسُبائك الخاصة — مما يلغي التأخير في التوريد. ويتم التحقق من شهادات المواد مقابل متطلباتك، وهو أمر بالغ الأهمية خاصةً للتطبيقات الجوية أو الطبية.

- إنشاء برنامج القطع: يتم تضمين ملف التصميم الخاص بك في برنامج قطع يُحسّن استخدام المادة. تقوم البرمجيات بترتيب أجزاء متعددة بكفاءة عبر صفائح المادة، مما يقلل الهدر مع الحفاظ على المسافات المطلوبة بين القطع. ويشمل البرنامج جميع معايير الليزر: إعدادات القدرة، وسرعات التغذية، ونوع الغاز، والمسافة البؤرية المعايرة خصيصًا حسب نوع مادتك وسمكها.

- عملية قطع الليزر: يوجه الملف المبرمج رؤوس القطع الخاضعة للتحكم العددي بالكمبيوتر (CNC) عبر المواد الخاصة بك. توفر أنظمة الليزر الليفية الحديثة مع التحكم التكيفي في البؤرة والرصد في الوقت الفعلي دقة تصل إلى مستوى الميكرون وبمعدل إنتاج عالٍ. ويضمن التعامل الآلي مع المواد وضعها بشكل متسق، في حين تحافظ أنظمة استخراج الأبخرة المدمجة على وضوح العدسات طوال عملية القطع.

- فحص الجودة: يخضع كل تشغيل إنتاجي للتحقق من الأبعاد. وتُفحص المكونات الحرجة باستخدام جهاز القياس بالإحداثيات (CMM) للتحقق الكامل من الخصائص الهندسية ثلاثية الأبعاد. كما تُفحص عينات عشوائية كل ساعة أثناء عمليات الإنتاج، ويتم عزل الأجزاء غير المطابقة فوراً. وترفق تقارير فحص القطعة الأولى مع الشحنات الخاصة بالمشاريع التي تتطلب وثائق قابلة للتتبع.

- التشطيب والعمليات الثانوية: وفقًا لمتطلباتك، قد تنتقل القطع إلى عمليات إزالة الحواف الحادة، أو الثني، أو التنصيت، أو اللحام، أو المعالجات السطحية مثل الطلاء المسحوق أو التأكسد الكهربائي. وتزيد كل عملية إضافية من وقت المعالجة، لكنها تُنتج مكونات جاهزة للاستخدام.

- التغليف والتوصيل: تُعبأ الأجزاء المكتملة لحمايتها أثناء النقل. عادةً ما تُشحن الطلبات القياسية من خدمات قطع المعادن بالليزر بكفاءة خلال يومين إلى أربعة أيام عمل بعد استلام ملفات جاهزة للقطع، وفقًا لـ أوقات المعالجة المنشورة من SendCutSend .

ما الذي يحدث أثناء عملية القطع

تتضمن عملية القطع الفعلية تعقيدًا أكبر من مجرد رسم تصميمك بحزمة ليزر. يساعدك فهم هذه التفاصيل على إدراك السبب وراء تأثير بعض الخيارات التصميمية على السعر والجودة.

عند بدء القطع، تقوم رأس الليزر بالوضع فوق المادة، ثم تخترق الحزمة من نقطة بداية محددة. بالنسبة للمواد السميكة، يستغرق الاختراق وقتًا أطول ويولد حرارة أكثر من حركة القطع اللاحقة. يقوم التجميع الذكي بنقل نقاط الاختراق إلى المناطق الهالكة كلما أمكن ذلك، لمنع آثار الحرارة على أسطح الأجزاء المكتملة.

بينما يتحرك الرأس على طول مسار التصميم الخاص بك، يتدفق الغاز المساعد بشكل محوري مع الشعاع. يقوم الأكسجين بتسريع عملية القطع على الفولاذ الكربوني من خلال اشتعال موضعي. ويُنتج النيتروجين حوافًا خالية من الأكاسيد، وهي ضرورية للحام الفولاذ المقاوم للصدأ أو للأسطح المرئية. إن اختيار الغاز المساعد يؤثر بشكل مباشر على جودة الحافة وسرعة القطع والمظهر النهائي.

طوال فترة التشغيل، تراقب أجهزة الاستشعار وجود أي شذوذ. ويحمي كشف الانعكاس الخلفي المكونات البصرية عند قطع المعادن العاكسة. وتتم معايرة الطاقة في الوقت الفعلي للحفاظ على توصيل طاقة ثابتة. كما تُتابع مراقبة العمليات الإحصائية الدقة الأبعادية عبر دفعات الإنتاج، وتحفّز إعادة المعايرة قبل أن يؤثر الانحراف على جودة القطعة.

العوامل المؤثرة في زمن الإنجاز

تؤثر عدة متغيرات على سرعة انتقال قطع الغيار الخاصة بك من التسعير إلى التسليم:

- جاهزية الملفات: تُعالج الملفات الجاهزة للقطع دون مشكلات إنتاجية فورًا. أما الملفات التي تتطلب دورات مراجعة فتُضيف أيامًا إلى الجدول الزمني الخاص بك.

- توافر المواد: تُشحن المواد الشائعة من المخزون. قد تتطلب السبائك الخاصة أو السماكات غير القياسية وقتًا للحصول عليها.

- تعقيد الطلب: تتم معالجة الأجزاء المسطحة البسيطة بشكل أسرع من التصاميم التي تتطلب عمليات ثانوية متعددة.

- الكمية: تتطلب الكميات الإنتاجية الأكبر وقت تشغيل أطول على الآلات، رغم أن تكلفة القطعة الواحدة تنخفض عادةً مع زيادة الحجم.

- السعة الحالية للمصنع: تؤثر الأحمال الفعلية على الآلات في الوقت الحقيقي على الجدول الزمني. تقوم موردو الجودة بربط أنظمة ERP الخاصة بهم لتقديم تقديرات لأوقات التسليم تعكس السعة الفعلية وليس المتوسطات المتفائلة.

بالنسبة للنماذج الأولية العاجلة، يوفر بعض الموردين تسليمًا خلال 72 ساعة مع معالجة مستعجلة. تكتمل عادةً كميات الإنتاج القياسية خلال 5 أيام عمل لكميات تصل إلى عدة آلاف من الوحدات. ويؤدي إضافة عمليات ما بعد المعالجة مثل الثني، أو التثبيت، أو الطلاء بالمسحوق إلى زيادة هذه الفترات الزمنية بشكل متناسب.

إن معرفة هذا التدفق العملي تساعدك على إعداد الملفات بشكل صحيح، ووضع توقعات دقيقة مع أصحاب المصلحة، وتحديد مقدمي الخدمات الذين يسيطرون فعليًا على عملياتهم. أما العامل التالي المهم — وهو التسعير — فيعتمد بشكل كبير على القرارات التي تتخذها طوال هذه الرحلة.

فهم تسعير القص بالليزر وعوامل التكلفة

إليك ما يُشعر معظم العملاء بالإحباط بشأن تسعير خدمات قص المعادن بالليزر: وهو غياب الشفافية. فأنت تطلب عرض سعر، وتتلقى رقمًا دون أن تملك أي فكرة عما إذا كان هذا السعر منافسًا أو ما الذي يحدد التكلفة فعليًا. فبعض الورش تفرض رسومًا حسب البوصة المربعة، وآخرون يقدّمون الأسعار بالساعة، وبعضهم لا يُفسر منهجيته إطلاقًا.

الواقع؟ تستخدم كل مزوّدي الخدمة تقريبًا صيغة أساسية مشابهة، لكنهم يحسبون المدخلات بشكل مختلف. إن فهم عوامل التكلفة هذه يمنحك السيطرة — ويساعدك على تحسين التصاميم، ومقارنة العروض بذكاء، وتجنب دفع أسعار مرتفعة مقابل أعمال قياسية. سواء كنت تبحث عن مكان لقص المعادن لنموذج أولي واحد، أو تسعى للحصول على خدمة قصّ فولاذ بالليزر لإنتاج كمي، فإن هذه المبادئ تنطبق عالميًا.

العوامل الرئيسية التي تحدد تكاليف القص بالليزر

اترك الأسطورة جانباً بأن التسعير يعتمد بشكل أساسي على مساحة المادة. وفقًا لـ دليل أسعار Fortune Laser العامل الوحيد الأكثر أهمية في تحديد تكلفتك هو وقت الجهاز — وليس عدد الأمتار المربعة من صفحتك. يمكن أن يكون لمثبت مستطيل بسيط ولوحة زخرفية معقدة مصنوعتين من نفس المادة أسعار مختلفة تمامًا لأن أحدهما يتطلب وقت قص أطول بكثير من الآخر.

تُقسَّم صيغة التسعير القياسية كما يلي:

السعر النهائي = (تكلفة المواد + التكاليف المتغيرة + التكاليف الثابتة) × (1 + هامش الربح)

تساهم كل مكوّن بشكل مختلف حسب مشروعك المحدد:

- نوع المادة والتكلفة: تختلف أسعار المواد الخام بشكل كبير. فتكلفة الألواح الليفية المتوسطة الكثافة (MDF) أقل بكثير من تكلفة الفولاذ المقاوم للصدأ؛ في حين أن التيتانيوم من الدرجة المستخدمة في صناعة الطيران والفضاء يكلف أضعاف تكلفة الفولاذ الكربوني. وتشمل تكلفة المادة الأساسية ليس فقط القطع النهائية الخاصة بك، بل أيضًا الهالك الناتج أثناء عملية القطع.

- سمك المادة: يؤثر هذا العامل على التكلفة بشكل أسّي، وليس خطيًا. فقد يؤدي مضاعفة السُمك إلى أكثر من مضاعفة وقت القطع، لأن الليزر يجب أن يتحرك ببطءٍ كبير لاختراق المادة بشكل نظيف. على سبيل المثال، قد يستغرق قطع لوحة فولاذية بسُمك 6 مم ما يقارب ثلاث مرات الوقت اللازم لقطع لوحة بسُمك 3 مم — وليس ضعف الوقت فقط.

- مسافة القطع (طول المحيط): كل ميلليمتر تقطعه حزمة الليزر تزيد من زمن تشغيل الجهاز. وبالتالي فإن الأشكال المعقدة ذات المحيط الطويل تكون أكثر تكلفة من الأشكال البسيطة، حتى لو كان مساحة المادة متماثلة. ويمكن أن تبلغ تكلفة الأنماط الزخرفية المعقدة عدة أضعاف تكلفة الفتحات المستطيلة البسيطة.

- عدد الثقوب الابتدائية: في كل مرة يبدأ فيها الليزر بقطع جديد، يجب عليه أولاً أن يخترق المادة. التصميم الذي يحتوي على 50 ثقبًا صغيرًا يتراكم فيه 50 دورة اختراق، وكل منها تضيف وقتًا وتكلفة. يؤدي دمج الميزات الصغيرة أو تقليل عدد الثقوب إلى خفض السعر مباشرة.

- متطلبات التحمل: تحديد تحملات أضيق مما تتطلبه الوظيفة الفعلية يؤدي إلى زيادة التكاليف بشكل كبير. الحفاظ على ±0.003" يتطلب سرعات قطع أبطأ وأكثر ضبطًا مقارنة بـ ±0.010". ما لم تكن تطبيقاتك تتطلب فعليًا تحملات ضيقة، فإن قبول الدقة القياسية يوفر المال.

- العمليات الثانوية: إن الثني، التهشير، إزالة الشوائب، الطلاء بالمسحوق، وإدخال الأجهزة يضيف كل منها عمالة ووقت معالجة. تحتاج القطعة المسطحة المقطوعة بالليزر إلى تعامل أقل مقارنة بالغلاف المشكل الذي يحتوي على أدراج ملولبة وتشطيب مطلي.

- رسوم الإعداد: معظم خدمات قص الليزر والصلب عبر الإنترنت تفرض رسوم إعداد تغطي وقت المشغل لتحميل المادة، معايرة المعدات، وإعداد ملفك. يتم توزيع هذه التكاليف الثابتة على كمية طلبك، مما يجعل سعر القطعة الواحدة ينخفض مع زيادة الكمية.

تتراوح أسعار الآلات بالساعة عادةً بين 60 و120 دولارًا حسب قوة الليزر وقدراته. تكون تكلفة قطع المعادن أعلى من الأكريليك أو الخشب لأنها تتطلب معدات أكثر قوة، وتستهلك غازات مساعدة باهظة الثمن مثل النيتروجين أو الأكسجين، وتؤدي إلى ارتداء أكبر للآلة.

كيفية تحسين التصميم لتحقيق الكفاءة في التكلفة

إليك ما لا تفضّله معظم الورش عادةً: أنت تتحكم بجزء أكبر من السعر النهائي مما تعتقد. فقرارات التصميم التي تتخذها قبل طلب الاقتباس تحدد الجزء الأكبر من تكلفة التصنيع الخاصة بك. ويمكن أن يؤدي التحسين الذكي إلى خفض النفقات بنسبة 30-50% دون المساس بالوظيفة.

بسّط الأشكال الهندسية قدر الإمكان. تُجبر المنحنيات الضيقة والزوايا الحادة رأس القطع على التباطؤ والإسراع مجددًا باستمرار، مما يطيل وقت الدورة. يمكن استبدال العديد من الثقوب الصغيرة بفتحات طويلة تقلل عدد عمليات الثقب مع الحفاظ على وظيفة مشابهة. ناقش كل عنصر زخرفي — هل النمط المعقد هذا يؤدي فعليًا غرضًا في تطبيقك، أم أن بديلًا أبسط يمكنه تحقيق نفس الهدف؟

استخدم أرق مادة تلبي متطلباتك. لا يزال هذا هو الاستراتيجية الأكثر فعالية لتقليل التكاليف. قبل اللجوء تلقائيًا إلى مواد سميكة، تحقق مما إذا كانت المادة الأرق تفي بالاحتياجات الهيكلية والمتانة. الفرق في وقت المعالجة بين الفولاذ بسماكة 2 مم و4 مم كبير جدًا.

نظف ملفاتك التصميمية تمامًا. تسبب الخطوط المكررة والطبقات المخفية والأجزاء الهندسية المشيدة جميعها مشكلات. تحاول أنظمة التسعير الآلية قص كل ما تكتشفه — والخطوط المزدوجة تضاعف التكلفة فعليًا لهذا العنصر. احذف جميع العناصر غير الضرورية قبل التقديم.

النظر في كفاءة التجميع. يقلل ترتيب الأجزاء بكفاءة على صفائح المواد من هدر المادة. وتتجمع الأشكال المستطيلة بشكل أكثر كفاءة مقارنةً بالأشكال غير المنتظمة. وإذا كنت تطلب أجزاءً مختلفة متعددة، فإن دمجها في طلب واحد يسمح للمحل بتجميعها معًا، مما يقلل من تكلفة المادة لكل جزء.

اطلب الكميات المناسبة. تنخفض التكلفة لكل وحدة بشكل كبير مع زيادة الكمية لأن تكاليف الإعداد يتم توزيعها على عدد أكبر من الأجزاء. ووفقًا لمصادر صناعية، يمكن أن تصل خصومات الحجم إلى 70% للطلبات ذات الكمية العالية. وغالبًا ما يكون توحيد الاحتياجات في طلبات أكبر وأقل تكرارًا أفضل من شراء دفعات صغيرة متعددة.

أسعار النماذج الأولية مقابل أسعار إنتاج الكميات

تحمل النماذج الأولية الفردية والطلبات ذات الكمية المنخفضة تكلفة أعلى لكل جزء — وأحيانًا أعلى بكثير. وهذا لا يعني استغلال المحلات للعملاء؛ بل يعكس الواقع الاقتصادي المتمثل في ضرورة استرداد التكاليف الثابتة بغض النظر عن الكمية.

بالنسبة لنموذج أولي واحد، تنطبق رسوم الإعداد ووقت إعداد الملفات ومعالجة المواد وفحص الجودة على جزء واحد فقط. عند طلب 100 جزء متماثل، تُوزَّع هذه التكاليف الثابتة نفسها على الدفعة بأكملها، مما يقلل من تكلفة الوحدة بشكل كبير.

إذا كنت تبحث عن قطع بالليزر بسعر رخيص لكميات النماذج الأولية، فركّز على تحسين التصميم بدلاً من اختيار ورشة العمل. غالبًا ما يكون سعر التصميم المُحسَّن جيدًا من خدمة قطع فولاذ بليزر أفضل من سعر تصميم معقد من أرخص مزوِّد يمكنك العثور عليه.

الحصول على عروض أسعار دقيقة

جهّز هذه المعلومات قبل طلب عروض الأسعار لتلقي تسعير دقيق بسرعة:

- ملفات تصميم متجهة بصيغة DXF أو DWG أو STEP

- مواصفات نوع المادة ودرجة جودتها

- سمك المادة

- الكمية المطلوبة

- متطلبات التحمل (إذا كانت أكثر دقة من المستوى القياسي)

- عمليات التشطيب المطلوبة

- توقعات جدول التسليم

تقدم العديد من المنصات عبر الإنترنت الآن عروض أسعار فورية — قم برفع ملفك، وحدد معايير المادة، ثم استلم التسعيرة خلال ثوانٍ. تقوم هذه الأنظمة الآلية بحساب طول مسار القطع، وعدد الثقوب، واستهلاك المادة باستخدام خوارزميات رياضية. ومع ذلك، قد لا تُبرز هذه الأنظمة القضايا المتعلقة بإمكانية التصنيع التي يمكن لمراجعة بشرية اكتشافها.

إن فهم العوامل التي تؤثر في تسعيرك يمنحك القدرة على اتخاذ قرارات مدروسة بشأن المفاضلة بين التكلفة والجودة والجدول الزمني. أما الجانب التالي المتعلق بمطابقة إمكانيات قطع الليزر مع تطبيق صناعتك المحدد، فهو الذي يحدد ما إذا كانت أي خدمة معينة قادرة فعلًا على تلبية متطلبات مشروعك.

التطبيقات الصناعية لمكونات المعادن المقطوعة بالليزر

لقد رأيت التكنولوجيا، وفهمت المواد، وتعرفت على العوامل التي تؤثر في التسعير. ولكن هنا تتجلى الصورة الكاملة: التطبيقات الواقعية التي تثبت فيها خدمات قطع المعادن بالليزر جدارتها. بينما يُقدِّم المنافسون قوائم عامة بالصناعات، فإن التفاصيل هي ما يهم—لأن فهم الطريقة الدقيقة التي تحل بها هذه التكنولوجيا تحديات تصنيعية محددة يساعدك على تقييم مدى مناسبتها لمشروعك.

من مكونات الهيكل التي تحافظ على سلامة المركبات إلى الألواح الزخرفية التي تحوّل واجهات المباني، يتيح القطع الدقيق بالليزر تطبيقات يصعب تنفيذها أو يستحيل تحقيقها باستخدام طرق التصنيع التقليدية. سواء كنت تبحث عن خدمات قطع المعادن بالليزر بالقرب مني أو تقيّم خدمات قطع الصفائح الفولاذية على مستوى البلاد، فإن معرفة هذه الحالات الاستخدامية تساعدك على التواصل بفعالية مع مزوّدي الخدمة وتحديد التوقعات المناسبة.

مكوّنات الدقة في قطاعي السيارات والطيران والفضاء

تتطلب صناعة السيارات مزيجًا نادرًا: هندسة معقدة، وتحملات ضيقة، وكميات إنتاج ضخمة — وكل ذلك مع الحفاظ على تكلفة تنافسية. ويحقق القطع بالليزر النتائج المطلوبة في جميع هذه الجوانب.

لماذا تُهيمن هذه التكنولوجيا على تصنيع السيارات؟ وفقًا لـ تحليل Accurl للصناعة يُعد القطع بالليزر أكثر كفاءة بشكل كبير مقارنةً بعمليات التصنيع المعدنية التقليدية مثل القص باستخدام القوالب أو القص بالبلازما، حيث يُبسّط تصنيع المركبات في ظل الحاجة إلى كل مليمتر. ويوفر الليزر الليفي عالي الطاقة الدقة الضرورية للمكونات الحرجة من حيث السلامة.

- مكونات الهيكل: تتطلب سكك الهيكل، والأعضاء العرضية، وعناصر التقوية الهيكلية دقة أبعاد دقيقة للحفاظ على الأداء أثناء التصادم. وتلتزم الأجزاء المقطوعة بالليزر بتحملات ±0.003 بوصة بشكل متسق عبر دورات الإنتاج التي تشمل آلاف الوحدات.

- الدعامات والأجهزة الخاصة بالتركيب: تتطلب دعامات المحرك، وأقواس التعليق، ودعامات ألواح الهيكل وضع ثقوب دقيق تمامًا لضمان كفاءة خط التجميع. فثقوب غير محاذية تعني رفض الأجزاء وتأخير الإنتاج.

- الأجزاء الهيكلية: تستخدم الأعمدة A، والأعمدة B، وعناصر تقوية السقف فولاذًا عالي القوة يصعب على الثقب التقليدي معالجته بشكل نظيف. بينما تُعالج قص الليزر الفولاذات عالية القوة المتقدمة دون التعرض لتآكل الأدوات الذي تعاني منه الطرق الميكانيكية.

- مكوّنات نظام العادم: تتطلب دروع الحرارة، والشفاه، ودعامات التثبيت حوافًا نظيفة لا تؤدي إلى تركيز إجهادات في البيئات ذات درجات الحرارة العالية.

- أقواس تنجيد المقصورة الداخلية: تحتاج دعامات لوحة القيادة، وإطارات المقاعد، وأجهزة تثبيت الكونسول إلى حواف خالية من الحُفر لضمان سلامة العمال أثناء عملية التجميع.

تطبيقات الطيران والفضاء تدفع متطلبات الدقة إلى حدود أبعد. عندما تطير المكونات على ارتفاع 35,000 قدم، فإن الفشل ليس خيارًا.

تستفيد صناعة الطيران والفضاء من قدرة القطع بالليزر على إنتاج مكونات تفي بمستويات التحمل الصارمة مع الحفاظ على السلامة الهيكلية، وهي عامل بالغ الأهمية في التطبيقات التي يُترجم فيها تقليل الوزن مباشرةً إلى كفاءة استهلاك الوقود وقدرة الحمولة. وغالبًا ما تحصل خدمات قطع الصلب بالليزر المدعِّمة لقطاع الطيران والفضاء على شهادات مثل AS9100 لإثبات الامتثال لنظام الجودة.

- عناصر الهيكل الهيكلي للطائرة: تتطلب الضلوع والعوارض والمشدات الخارجية من سبائك الألومنيوم والتيتانيوم التحكم الدقيق في الوزن. فكل جرام له أهميته عند حساب استهلاك الوقود عبر آلاف ساعات الطيران.

- مكونات المحرك: تستخدم أقراص توازن الشفرات التوربينية وبطانات غرف الاحتراق ومكونات العادم سبائك نادرة يصعب تشغيلها ميكانيكيًا لكن يمكن قطعها بسهولة بالليزر.

- وحدات إلكترونيات الطيران: تحتاج وحدات التغليف الواقية للأجهزة الإلكترونية الحساسة إلى حماية من التداخل الكهرومغناطيسي مع التحكم الدقيق بالأبعاد لضمان الإغلاق السليم.

- المكونات الداخلية: توازن هياكل المقاعد ومعدات المطبخ الجوي وأجزاء صناديق الأمتعة العلوية بين تقليل الوزن ومتطلبات المتانة.

للهواة والشركات الصغيرة المصنعة، يمكن لخدمة قطع الليزر الخاصة بالهواة إنتاج مكونات النماذج المصغرة، وأجزاء الطائرات المُسيرة، وإكسسوارات السيارات المخصصة باستخدام نفس التكنولوجيا التي تخدم الشركات المصنعة الكبرى—ولكن بكميات أصغر فقط.

تطبيقات الإلكترونيات والمعدات الصناعية

تتطلب صناعة الإلكترونيات الدقة في مقاييس يصعب فيها الأسلوب التقليدي للتصنيع. وفقًا لـ Think Robotics توفر صناعة الصفائح المعدنية إنتاجًا اقتصاديًا لصناديق حاويات الإلكترونيات، حيث يقوم قطع الليزر بإنتاج أنماط مسطحة دقيقة من مواد مختلفة.

- الأغلفة والشاسيهات: تتطلب هياكل الخوادم وصناديق لوحات التحكم وخزائن المعدات فتحات دقيقة للشاشات والموصلات والتبريد. ويقوم قطع الليزر بإنشاء هذه العناصر في عملية واحدة، مما يلغي الحاجة إلى إعدادات تصنيع متعددة.

- المبددات الحرارية وإدارة الحرارة: مُشتتات الحرارة المصنوعة من الألومنيوم ذات أنماط متشابكة من الزعانف تُبدد حرارة المكونات بكفاءة. ويُنتج القطع بالليزر هذه الهندسات المعقدة بسرعة أكبر من التصنيع مع الحفاظ على الجدران الرقيقة التي تزيد من مساحة السطح إلى أقصى حد.

- حماية من التداخل الكهرومغناطيسي: تتطلب أغلفة مقاومة الترددات اللاسلكية جودة حواف متسقة لتركيب الحشوات بشكل صحيح. وتضمن الحواف النظيفة الخالية من الشوائب الناتجة عن القطع بالليزر — وتشير شركة Indaco Metals إلى عدم الحاجة تقريبًا إلى أي تشطيب لاحق — أداءً موثوقًا في التدريع.

- أجزاء تثبيت الرف: تحتاج قضبان الخوادم ولوحات إدارة الكابلات وأقواس المعدات إلى أنماط ثقوب دقيقة تتطابق مع المواصفات القياسية الصناعية للتثبيت.

- هياكل دعم اللوحات الإلكترونية: تحدد أدلة البطاقات والمسامير العازلة واللوحات المثبتة مواضع اللوحات الدائرية بدقة داخل الأغلفة.

يشمل تصنيع المعدات الصناعية كل شيء بدءًا من أتمتة المصانع ووصولًا إلى الآلات الزراعية. وعادةً ما تُعطي هذه التطبيقات الأولوية للصلابة والوظيفية على حساب الجماليات — ولكنها لا تزال تتطلب دقة الأبعاد لضمان التجميع والتشغيل السليم.

- حواجز الحماية ومحصنت السلامة: تتيح الألواح الواقية المثقبة إمكانية الرؤية وتدفق الهواء مع منع اتصال المشغل بالأجزاء المتحركة. ويُنتج القطع بالليزر أنماط ثقوب متسقة عبر مساحات كبيرة من الألواح.

- مكونات الناقل: تتعامل التوجيهات الجانبية ودعامات التثبيت وحوامل الدفع مع التشغيل المستمر في البيئات القاسية.

- المعدات الزراعية: يجب أن تتحمل مكونات الحاصدة وأجهزة تثبيت المعدات والعناصر الإنشائية الظروف الميدانية القاسية مع الحفاظ على الوظائف الدقيقة.

- معدات التعامل مع المواد: تتطلب ملحقات الرافعة الشوكية ومكونات رفوف البالته وأجهزة أتمتة المستودعات القوة والدقة الأبعادية.

تطبيقات المعادن المعمارية والزخرفية

عندما يكون المظهر مهمًا بقدر الوظيفة، فإن القطع بالليزر يمكّن من تصاميم لا يمكن تحقيقها اقتصاديًا باستخدام طرق أخرى. وهنا بالضبط تُظهر هذه التقنية إمكانياتها الإبداعية حقًا.

أدخلت التطبيقات المعمارية قص الليزر من البيئات الصناعية إلى عالم التصميم والجماليات. وتُعدّ قدرة هذه التقنية على قطع صفائح الصلب السميكة وإنتاج قطع دقيقة أمراً لا يُقدّر بثمن عند الجمع بين القوة الهيكلية والجاذبية البصرية، وهي صفة مطلوبة بشدة في العمارة الحديثة.

- ألواح الواجهات الزخرفية: واجهات المباني التي تتميز بأنماط هندسية معقدة أو أشكال عضوية أو صوراً تجارية. وتحتاج هذه الألواح الكبيرة الحجم إلى جودة متسقة عبر مئات الأمتار المربعة.

- حواجز فاصلة داخلية: حواجز خصوصية، وجدران ديكورية، وفواصل غرف تجمع بين الوظيفية والتعبير الفني.

- مكونات السلالم: تصميمات درابزين السلالم، ولوحات الدرابزين، وتصميمات الدعامات التي تحول الهياكل الوظيفية إلى عبارات تصميمية.

- الإشارات والتوجيه: حروف ثلاثية الأبعاد، وأوجه إشارات مضيئة، وأنظمة توجيه تتطلب تشكيل شخصيات بدقة وجودة حافة متسقة.

- عناصر الأثاث المخصصة: قواعد الطاولات، وهياكل الكراسي، ومكونات الرفوف التي تدمج المواد الصناعية مع التصاميم الرفيعة.

- التركيبات الفنية: عناصر نحتية، وعناصر أسقف معلقة، وقطع تذكارية تدفع حدود الإبداع.

أصبحت المراكز الحضرية أسواقًا نشطة بشكل خاص لقطع المعادن بالليزر في المجال المعماري. إذا كنت موجودًا في منطقة الشمال الشرقي، فإن مزوّدي خدمات قص الليزر في مدينة نيويورك (NYC) وقص الليزر في نيويورك يخدمون المهندسين المعماريين والمصممين وشركات التصنيع الذين يحتاجون إلى تنفيذ سريع للأعمال المعدنية المخصصة. كما توفر العديد من هذه الورش أيضًا خدمات النقش بالليزر في نيويورك لإضافة النصوص أو الشعارات أو نصوص السطح إلى المكونات المقطوعة.

يستفيد قطاع الإشارات والإعلانات بشكل خاص من دقة قص الليزر. يتطلب إنشاء لوحات إعلانية وعروض عرض ومواد ترويجية معقدة وجذابة مزيجًا فريدًا من الدقة والسرعة والمرونة، مما يجعله مثاليًا للمواد التسويقية المؤثرة التي تساعد الشركات على التميز في الأسواق المزدحمة.

مطابقة التطبيقات لقدرات الخدمة

ليس كل مزود لقطع الليزر يخدم جميع الصناعات بنفس الكفاءة. فقد لا تتوفر لدى ورشة متخصصة في الألواح المعمارية الشهادات المطلوبة لمكونات الطيران. كما أن المورد ذا الحجم الكبير في قطاع السيارات قد لا يقدم المرونة التصميمية المطلوبة للعمل المخصص الزخرفي.

عند تقييم الموردين لتطبيقك الخاص، فكر في عوامل التوافق التالية:

- خبرة المواد: هل تتعامل الورشة بانتظام مع السبائك والسمك المطلوبين لديك؟

- القدرات المتعلقة بالتحملات: هل يمكنها تحقيق الدقة التي يتطلبها تطبيقك؟

- المرونة في الحجم: هل تتعامل بكفاءة مع متطلبات الكمية الخاصة بك—سواء كانت نموذجًا أوليًا أو إنتاجًا؟

- العمليات الثانوية: هل يمكنها توفير خدمات التشكيل والتشطيب والتجميع التي تحتاجها؟

- الشهادات الصناعية: هل تمتلك شهادات جودة ذات صلة بقطاعك؟

إن فهم هذه التطبيقات الصناعية يمنحك سياقًا لتقييم الموردين المحتملين. أما الخطوة التالية—وهي معرفة المعايير الدقيقة التي تميز الخدمات عالية الجودة عن المتوسطة منها—فتكفل لك اختيار شريك قادر فعليًا على تنفيذ متطلبات مشروعك.

كيفية تقييم واختيار مزود خدمة قطع الليزر

إن البحث عن خدمات قطع المعادن بالليزر القريبة مني يُظهر عشرات الخيارات — ولكن كيف يمكنك التمييز بين الموردين الذين يقدمون جودة ثابتة وأولئك الذين يمتلكون فقط معدات القطع؟ غالبًا ما يكون الفرق بين مورد كافٍ وشريك استثنائي هو العامل الحاسم في نجاح مشروعك أو تحوله إلى درس مكلف في اختيار الموردين.

يركز معظم المشترين بشكل أساسي على السعر عند تقييم خدمات قطع الليزر حسب الطلب. وهذا خطأ. فغالبًا ما يصبح العرض الأرخص الخيار الأكثر تكلفة عندما تصل القطع غير المطابقة للمواصفات، أو لا تتطابق المواد مع المواصفات، أو تتكرر تأخيرات مواعيد التسليم. إن فهم ما يميز مقدمي الخدمات عالية الجودة عن ورش العمل الرخيصة يمكن أن يمكّنك من اتخاذ قرارات تحمي مشاريعك وسمعتك.

الشهادات ومعايير الجودة المهمة

الشهادات ليست مجرد ديكورات حائطية — بل تمثل التزامات مُوثَّقة بإدارة الجودة بشكل منهجي. عندما تمتلك خدمة قطع المعادن بالليزر شهادات ذات صلة، فهذا يعني أن مراجعين من جهات خارجية قد أكدوا أن عملياتها تستوفي معايير دولية صارمة.

بالنسبة للتطبيقات التصنيعية العامة، تشير شهادة ISO 9001 إلى أن المزوِّد يحافظ على أنظمة إدارة جودة موثَّقة تشمل كل شيء بدءًا من فحص المواد الواردة وصولاً إلى التحقق من القطعة النهائية. وتُظهِر هذه الشهادة الأساسية انضباط العمليات، لكنها لا تتناول المتطلبات الخاصة بالقطاع.

تتطلب التطبيقات الخاصة بالسيارات شهادة IATF 16949. وفقاً الفرقة الدولية لمهام السيارات ، تشير هذه الشهادة إلى أن الشركة قد طورت "نظام إدارة جودة قائم على العمليات ويتيح التحسين المستمر، ومنع العيوب، وتقليل التباين والهدر". وتشترط شركات صناعة السيارات الكبرى مثل بي إم دبليو، وفورد، وستيلانتيس من مورديها في جميع أنحاء سلسلة التوريد الحفاظ على هذا التصنيف.

لماذا يهمك ذلك إذا كنت تقوم بشراء أقواس هيكل أو مكونات هيكلية؟ إن الموردين الحاصلين على شهادة IATF 16949 قد أثبتوا قدرتهم على تصنيع أجزاء عالية الجودة بشكل مستمر تلبيةً للمواصفات الصارمة لصناعة السيارات. ويتم في عملية الشهادة تقييم كل شيء بدءًا من إدارة الموردين ووصولًا إلى التحكم الإحصائي في العمليات، مما يضمن جودة منهجية بدلًا من نتائج تعتمد على الصدفة.

بالنسبة لخدمات قطع الفولاذ المقاوم للصدأ بالليزر التي تدعم تطبيقات معالجة الأغذية أو الصيدلانية، ابحث عن مزودين على دراية بمتطلبات إدارة الغذاء والدواء (FDA) ومتطلبات التصميم الصحي. وتتطلب مكونات صناعة الطيران شهادة AS9100 التي تُظهر الامتثال لمعايير الجودة في قطاع الطيران.

عند تقييم خدمة قطع المعادن القريبة مني، اسأل مباشرةً عن الشهادات واطلب نسخًا منها. تعرض الشركات الشرعية مؤهلاتها بشكل بارز وتوفر الوثائق بسهولة. أما التردد أو الردود الغامضة فيوحي بأن الشهادات قد يتم التباهي بها دون أن تكون سارية.

قدرات المعدات والتكنولوجيا

إن الآلات التي يعمل بها الورشة تحدد بشكل مباشر ما يمكنها — وما لا يمكنها — إنتاجه بكفاءة. كما ورد في دليل اختيار Emery Laser تقدم أجهزة القطع بالليزر المتقدمة مثل ليزر الألياف دقة وسرعة وكفاءة فائقة، إلى جانب التعامل مع التصاميم المعقدة مع الحد الأدنى من هدر المواد.

عند تقييم خدمات قطع الصفائح المعدنية بالليزر، ابحث في هذه العوامل المتعلقة بالمعدات:

- نوع الليزر وقوته: تتفوق أشعة الليزر الليفية على المواد الرقيقة إلى المتوسطة؛ وتتعامل الأنظمة عالية القدرة مع المواد السميكة أكثر. تأكد من أن معداتهم تتناسب مع متطلبات المواد الخاصة بك.

- حجم السرير: أقصى أبعاد للصفائح التي تستوعبها المعدات. يمكن للأسرّة الأكبر حجمًا التعامل مع قطع أكبر، وتتيح إمكانية التجميع الأكثر كفاءة في عمليات الإنتاج.

- مستوى الأتمتة: تقلل أنظمة المناورة الآلية للمواد من تكاليف العمالة وتحسّن الاتساق. اسأل ما إذا كانوا يستخدمون نظام تحميل/تفريغ آلي لكميات الإنتاج.

- قدرات البرمجيات: تقلل البرمجيات الحديثة للتصميم بمساعدة الحاسوب/تصنيع بمساعدة الحاسوب مثل دمج SolidWorks وتحسين التجميع المتقدم من الهدر وتحسّن الدقة. يستثمر موردو الجودة في برمجيات حديثة — وليس أنظمة قديمة.

- ممارسات الصيانة: تنتج المعدات ذات الصيانة الجيدة نتائج متسقة. اسأل عن جداول المعايرة وبرامج الصيانة الوقائية.

قد تواجه خدمة قطع الليزر باستخدام الحاسب الآلي التي تعمل بتجهيزات قديمة صعوبات في التعامل مع المواد العاكسة أو الأحجام الضيقة جدًا أو الخامات السميكة، وهي أمور تُعالج بشكل روتيني بواسطة أنظمة الألياف الحديثة. لا تفترض أن جميع المزودين يقدمون إمكانات متكافئة.

عمليات ضبط الجودة وضمانات التحمل

لا تكفي المعدات وحدها لضمان الجودة — بل العمليات المنظمة للتفتيش والتحقق هي ما يصنع الفارق. إن فهم الطريقة التي يقوم بها مزوّد محتمل بالتحقق من أعماله يُظهر ما إذا كان يكتشف المشاكل قبل شحن القطع أم بعد أن تكتشفها أنت.

تُطبّق خدمات قطع الفولاذ المقاوم للصدأ بالليزر عملية التفتيش على مراحل متعددة:

- التحقق من المواد الواردة: التأكد من نوع المادة وسمكها وشهادة توافقها مع المواصفات قبل بدء القص.

- فحص القطعة الأولى: قياس القطع الأولية بدقة مقابل الرسومات الهندسية قبل الاستمرار في الإنتاج.

- أخذ عينات أثناء العملية: إجراء فحوص دورية لأبعاد القطع أثناء التشغيل لإكتشاف أي انحرافات قبل أن تؤثر على كميات كبيرة.

- الفحص النهائي: التحقق من أن القطع المكتملة تستوفي جميع المواصفات قبل التعبئة والشحن.

- الوثائق: توفير تقارير الفحص، وشهادات المواد، وسجلات التتبع حسب الحاجة.

اسأل الموردين المحتملين عن معدات الفحص الخاصة بهم. توفر آلات القياس الإحداثية (CMMs) التحقق الكامل من الأشكال الهندسية المعقدة ثلاثية الأبعاد. وتتحقق أجهزة المقارنة البصرية من دقة الملامح. أما الميكرومتيرات البسيطة فتكفي للقياسات الأساسية ولكنها لا تستطيع التحقق من الميزات المعقدة بشكل موثوق.

تُعد ضمانات التحملات أمراً مهماً. يجب أن يدعم المورد الذي يدّعي قدرة ±0.003" هذا الادعاء بأدلة موثقة — وليس مجرد ادعاءات تسويقية. اطلب دراسات التحملات أو بيانات القدرة التي تُظهر بوضوح أنهم يحققون المواصفات المعلنة بشكل مستمر.

موثوقية الوقت المستغرق والقدرة

لا تعني أوقات التسليم الموعودة شيئاً إذا تكررت التأخيرات. وفقًا للتوجيهات الصناعية، يمكن أن تؤدي التأخيرات إلى توقف مكلف وضياع المواعيد النهائية — مما يجعل موثوقية الوقت المستغرق عاملاً حاسماً في التقييم.

عند تقييم أداء التسليم، اطرح هذه الأسئلة:

- ما هو الوقت الحالي المطلوب لتنفيذ الطلبات القياسية؟ قارن الجداول الزمنية المقدمة من مزودين متعددين للتحقق من الواقع.

- كيف تتعامل مع الطلبات العاجلة؟ تشير المرونة في المشاريع العاجلة إلى توفر طاقة استيعابية إضافية وقدرة على المرونة في العمليات.

- ما معدل التسليم في الوقت المحدد لديكم؟ يقوم مزوّدو الجودة بمراقبة هذا المؤشر ومشاركته بثقة. التردد يشير إلى وجود مشكلات.

- كيف تقوم بإبلاغ التأخيرات؟ إن الإخطار المبكر بالتغيرات في الجدول الزمني يدل على الاحترافية؛ أما اكتشاف التأخيرات فقط عندما لا تصل الأجزاء في موعدها، فيشير إلى مشكلات منهجية.

تُميز قدرات النمذجة السريعة المزودين الداعمين لتطوير المنتجات. فالورشة التي تقدم نماذج أولية خلال 5 أيام تتيح تكرار التصاميم بشكل أسرع مقارنة بتلك التي تستغرق ثلاثة أسابيع لإنتاج العينات الأولية. بالنسبة لاحتياجات تصنيع المعادن في صناعة السيارات، فإن مزودين مثل شاويي (نينغبو) تقنية المعادن يجمعون بين جودة معتمدة وفقًا لمعيار IATF 16949 وقدرات النمذجة السريعة خلال 5 أيام واستجابة للعروض خلال 12 ساعة — مما يوضح كيف يوازن المصنعون الرائدون بين السرعة والامتثال لنظم الجودة.

دعم DFM واستجابة التواصل

ملاحظات تصميم من أجل التصنيع (DFM) تحوّل الموردين الجيدين إلى شركاء قيّمين. فالموفر الذي يُحدِّد مسبقاً المشكلات في التصميم، ويقترح تعديلات لتوفير التكاليف، ويوضّح القيود التصنيعية، يضيف قيمة تتجاوز مجرد قطع المعادن.

يشمل الدعم الشامل لتصميم من أجل التصنيع ما يلي:

- مراجعة القابلية للتصنيع: تحديد السمات التي قد تسبب مشكلات في الجودة قبل بدء القطع.

- اقتراحات لتحسين التكلفة: اقتراح تعديلات في التصميم تقلّل من وقت المعالجة دون المساس بالوظيفة.

- توصيات المواد: إسداء النصح باختيار المواد المثلى بهدف تحقيق توازن بين الأداء والتكلفة والتوفر.

- توصيات حول التحملات: توضيح درجة الدقة القابلة للتحقيق بالنسبة للمواد والهندسات المحددة.

- تنسيق العمليات الثانوية: إدارة متطلبات التشكيل والتشطيب والتجميع بكفاءة.

تكشف استجابة الاتصالات لثقافة المنظمة. فالموفر الذي يرد بسرعة على الأسئلة الفنية يُظهر تركيزه على العميل. أما من يستغرق أيامًا للرد على استفسارات بسيطة، فمن المرجح أن يواجه صعوبات في القضايا المعقدة. وخلال التفاعلات الأولية، انتبه إلى أوقات الاستجابة وجودة الإجابات — فهذه الأنماط تستمر طوال العلاقة بينكما.

أسئلة يجب طرحها قبل اختيار مزود الخدمة

بمجرد توفر معايير التقييم، إليك أسئلة محددة تميز خدمات القطع بالليزر المخصصة عالية الجودة عن الموردين العاديين:

- ما الشهادات التي تمتلكونها، وهل يمكنكم تقديم وثائق حديثة؟ ابحث عن شهادة ISO 9001 كحد أدنى؛ وشهادة IATF 16949 للتطبيقات الخاصة بالسيارات.

- ما تقنية الليزر التي تستخدمونها لمادتي وسمكها المحدد؟ تحقق من أن معداتهم تتناسب مع متطلباتك.

- ما هو مدى الدقة الذي يمكنكم ضمانه، وكيف تقومون بالتحقق منه؟ اطلب وثائق توضح القدرات، وليس مجرد ادعاءات تسويقية.

- ما هي المدة الزمنية النموذجية للتسليم، وما هي نسبة التسليم في الوقت المحدد لديكم؟ المقاييس الكمية أفضل من التأكيدات الغامضة.

- هل تقدمون ملاحظات حول قابلية التصنيع على التصاميم المقدمة؟ مراجعة قابلية التصنيع الاستباقية تدل على عقلية الشراكة.

- ما هي عمليات الفحص التي تستخدمها، وما الوثائق التي تصاحب الشحنات؟ فهم التحقق من الجودة يكشف نضج العملية.

- هل يمكنكم تزويدنا بمرجعيات من عملاء في صناعتي؟ الخبرة ذات الصلة تقلل من منحنيات التعلم والمخاطر.

- كيف تتعاملون مع القطع غير المطابقة؟ توفر السياسات الواضحة للتعامل مع مشكلات الجودة حماية لمصالحك.

- ما العمليات الثانوية التي تقدمونها داخليًا؟ يُبسّط الشراء الموحّد سلسلة التوريد الخاصة بك.

- كم من الوقت تستغرق عادةً في إرجاع الأسعار التقديرية؟ مدة إعداد السعر التقديري تشير إلى درجة الاستجابة بشكل عام. ويقدّم مزوّدو الخدمات الرائدون سعرًا تقديريًا خلال 12 ساعة للطلبات القياسية.

إذا كنت بحاجة إلى قص الفولاذ المقاوم للصدأ بالليزر بالقرب مني لتطبيق حرج، فإن هذه الأسئلة تميز بين مزودي الخدمة القادرين فعليًا على دعم متطلباتك، وأولئك الذين يكتفون بقبول الطلبات ويتمنون نتائج مقبولة.

إن تخصيص الوقت لتقييم مقدمي الخدمات بدقة يُؤتي ثماره طوال مدة العلاقة. ويقلل الشريك ذو الجودة من التكلفة الإجمالية من خلال عدد أقل من الرفض، وتكرارات أسرع، وتسليم موثوق — وهي وفورات تفوق بكثير أي سعر أعلى قد تتطلبه خدماتهم.

مع وجود معايير واضحة لاختيار مزوّد الخدمة، فإن الخطوة النهائية هي تحويل هذه المعرفة إلى إجراءات تتناسب مع احتياجات مشروعك المحددة.

اتخاذ القرار الصحيح لمشروع قطع المعادن الخاص بك

لقد اطلعت الآن على الكواليس الخاصة بخدمات قطع المعادن بالليزر — الفروق التقنية التي نادرًا ما يوضحها مقدمو الخدمة، وعوامل التسعير التي يفضلون ألا تفهمها، والمعايير التقييمية التي تميز مقدمي الخدمات عالي الجودة عن مجرد مالكي المعدات. هذه المعرفة تحوّلك من مشترٍ سلبي إلى عميل واعٍ يستطيع التفاوض للحصول على أسعار أفضل، ودوران أسرع، ونتائج متفوقة.

سواء كنت تقوم بإنشاء مكونات معدنية مقطوعة حسب الطلب لنموذج أولي، أو تبحث عن كميات إنتاج للتصنيع، أو تصمم زخارف معدنية مقطوعة بالليزر لمشاريع فنية، تبقى المبادئ متسقة. دعونا نلخّص كل شيء في إرشادات قابلة للتنفيذ ومخصصة لحالتك الخاصة.

النتائج الرئيسية لمشروع القص بالليزر الخاص بك

تؤثر التكنولوجيا التي تختارها بشكل مباشر على التكلفة والجودة. تهيمن أنظمة الليزر بالألياف على تطبيقات القطع بالليزر للمعادن الرقيقة إلى المتوسطة بفضل كفاءتها العالية وسرعتها. وتتفوق أنظمة CO2 في المواد السميكة وفي ورش العمل التي تتعامل مع خلطات مواد مختلفة. إن فهم هذا التمييز يساعدك على تقييم ما إذا كانت معدات المزود تتماشى مع متطلباتك — أو ما إذا كان يستخدم ما لديه بدلاً من ما يحتاجه مشروعك.

يتجاوز اختيار المواد المواصفات الأساسية. تتطلب المعادن العاكسة مثل الألومنيوم والنحاس معايير خاصة تؤثر على التسعير. يعد إعداد السطح أمراً مهماً. وتؤثر خيارات السُمك تأثيراً كبيراً على وقت القطع والتكلفة. ويظل اختيار أرق مادة تلبي متطلباتك الوظيفية الاستراتيجية الأكثر فاعلية لتقليل التكلفة.

تتحمّل أنت مسؤولية تحسين التصميم، وليس مورّدك. إن إعداد الملفات وتحديد أحجام العناصر ومراعاة فجوة القطع وكفاءة التجميع تؤثر جميعها على الفاتورة النهائية الخاصة بك. ويتسبب التصميم الجيد والمُحسّن من خدمة قطع فولاذ مقاوم للصدأ عالية الجودة في تكلفة أقل مقارنة بتصميم معقد من أرخص مزوّد متاح.

تلعب الشهادات دوراً مهمّاً، خاصةً في التطبيقات الحرجة. إن شهادة IATF 16949 تثبت أن أنظمة الجودة تتماشى مع المعايير المستخدمة في صناعة السيارات. وتشهادة ISO 9001 تُرسخ الانضباط الأساسي في العمليات. هذه ليست ادعاءات تسويقية؛ بل تمثل التحقق من جهة خارجية لإدارة الجودة بنظام منهجي.

غالبًا ما تصبح أرخص عرض سعر الخيار الأعلى تكلفة عندما تصل الأجزاء خارج التحمل، أو لا تتطابق المواد مع المواصفات، أو عندما تتكرر تأخيرات مواعيد التسليم.

الخطوات التالية بناءً على متطلبات مشروعك

لهواة العمل اليدوي والصناع: ابدأ بإعداد ملف التصميم. قم بتحويل فكرتك إلى صيغة متجهية (DXF أو SVG)، وتحقق من أن الحد الأدنى لأحجام العناصر يتوافق مع سمك المادة المختارة، وأزل الخطوط المكررة. يقدّم العديد من مزوّدي خدمات قص المعادن بالليزر اقتباسات سعر فورية عبر الإنترنت — قم برفع ملفك، واختر المواد، وقارن الأسعار بين عدة ورش قبل الالتزام بأي منها.

للمهندسين ومطوري المنتجات: ركّز على القابلية للتصنيع منذ البداية. طبّق إرشادات التصميم المذكورة هنا أثناء العمل الأولي في نماذج CAD بدلاً من اكتشاف المشكلات أثناء تقديم العروض السعرية. اطلب ملاحظات DFM من الموردين المحتملين — فإن استعدادهم للانخراط فنيًا يدل على إمكانية الشراكة. وللتحديث السريع، أولِ أولوية للمصانع التي تقدم دورة بروتوتايب خلال 5 أيام لتسريع دورة التطوير الخاصة بك.

للمهنيين في مجال المشتريات: ابنِ إطار تقييمك حول المعايير المحددة: الشهادات، قدرات المعدات، عمليات الجودة، وموثوقية التسليم. اطلب وثائق التحملات والمُعامَلات الخاصة بالتسليم في الوقت المحدد — وليس فقط الادعاءات التسويقية. وللإنتاج المستمر، قم بتأهيل مصادر متعددة لحماية سلسلة التوريد الخاصة بك.

بالنسبة للتطبيقات السيارات على وجه التحديد: الشهادة IATF 16949 إلزامية ولا يمكن التنازل عنها بالنسبة لمكونات الهيكل والتعليق والأجزاء الهيكلية. إذا كان مشروعك يتطلب جودة معتمدة في مجال تشكيل المعادن للسيارات، شاويي (نينغبو) تقنية المعادن نقدم استجابة خلال 12 ساعة للعروض، إلى جانب دعم شامل لتصميم قابليّة التصنيع (DFM) وتصنيع نماذج أولية سريعة خلال 5 أيام — مما يمكّنك من التحقق من التصاميم بسرعة قبل الانتقال إلى إنتاج كميات كبيرة.

مهما كان تطبيقك – من المعدات الصناعية إلى الأعمال المعدنية الزخرفية – فإن الخطوة الأولى تبدأ بملفات تصميم مُعدّة بشكل صحيح، ومواصفات واقعية للمواد والأحجام المسموحة، وتقييم شامل لمزودي الخدمة. وبتملكك المعرفة الواردة في هذا الدليل، ستكون في وضع أفضل من المشترين الذين يعتبرون خدمات قطع المعادن بالليزر مشتريات رخيصة وعامة.

ما هي خطوتك التالية؟ قم بإعداد ملف التصميم الخاص بك وفقًا للتوجيهات المغطاة، واجمع مواصفات المواد الخاصة بك، واطلب عروض أسعار من مزودين تتوافق قدراتهم مع متطلباتك. غالباً ما يكمن الفرق بين النتائج الكافية والنتائج الاستثنائية في طرح الأسئلة الصحيحة قبل تقديم طلبك.

الأسئلة الشائعة حول خدمات قطع المعادن بالليزر

١. كم تبلغ تكلفة قطع المعادن بالليزر؟

تبلغ تكلفة قص الفولاذ بالليزر عادةً من 13 إلى 20 دولارًا لكل ساعة من وقت التشغيل، ولكن السعر الفعلي يعتمد على عدة عوامل تتجاوز المعدلات بالساعة. فنوع المادة وسمكها لهما أكبر تأثير — حيث يمكن أن يتسبب مضاعفة السمك في أكثر من مضاعفة زمن القص. كما أن تعقيد القص مهم جدًا: فالتصاميم المعقدة ذات المحيط الطويل تكون أكثر تكلفة من الأشكال البسيطة. ويؤثر أيضًا عدد الثقوب في التسعير، لأن كل ثقب أو قطع داخلي يتطلب عملية ثقب منفصلة. وللحصول على عروض أسعار دقيقة، يجب إعداد ملفات متجهة (بصيغة DXF أو DWG)، وتحديد نوع المادة وسمكها، مع تضمين متطلبات الكمية. ويوفر العديد من المزودين خدمة اقتباس فوري عبر الإنترنت لمقارنات سريعة.

ما الفرق بين قص الليزر بالألياف وقص الليزر CO2؟

تعمل أشعة الليزر الليفية عند طول موجة 1064 نانومتر، وتمتاز بقدرتها على قص المعادن الرقيقة إلى المتوسطة—خاصة المواد العاكسة مثل الألمنيوم والنحاس والبرونز. وتوفر كفاءة طاقة تصل إلى 50% وتتطلب صيانةً دوريةً قليلةً جداً. أما أشعة الليزر CO2 فتستخدم طول موجة 10,600 نانومتر وتظل مثالية للمواد السميكة وللمحلات التي تعالج مواد متنوعة. وغالباً ما توفر أنظمة CO2 حوافاً أكثر نعومة عند قص الفولاذ الكربوني السميك، ويمكنها أيضاً قص المواد غير المعدنية مثل الخشب والأكريليك. بالنسبة لمعظم مشاريع الصفائح المعدنية التي يقل سمكها عن بوصة واحدة، توفر أشعة الليزر الليفية سرعات أسرع وتكاليف تشغيل أقل.

3. ما التنسيقات المطلوبة للملفات المستخدمة في خدمات قص الليزر؟

تتطلب آلات القطع بالليزر ملفات متجهية – وليس صورًا أو صورًا نقطية. وتشمل التنسيقات المقبولة بشكل شائع DXF (تنسيق تبادل الرسومات)، DWG (رسم أوتوكاد)، AI (أدوبي إليستريتور)، وSVG (الرسومات المتجهة القابلة للتوسيع). يُعد تنسيق DXF هو المعيار الصناعي ذو التوافق العالمي. قبل الإرسال، قم بتحويل كل النصوص إلى مخططات، وأزل الخطوط المكررة، وتحقق من الأبعاد عند المقياس 100%. إذا كانت لديك فقط صورة نقطية، يمكن استخدام أدوات مثل Inkscape لتتبعها وتحويلها إلى تنسيق متجهي، على الرغم من أنه يجب التحقق من الأبعاد بعد التحويل.

4. ما المواد التي يمكن قطعها بالليزر؟

تقوم معظم خدمات قطع المعادن بالليزر بمعالجة الفولاذ الكربوني (حتى 25+ مم)، والفولاذ المقاوم للصدأ (حتى 20 مم)، وسبائك الألومنيوم (حتى 12 مم)، والنحاس الأصفر (حتى 8 مم)، والنحاس (حتى 6 مم)، والتيتانيوم (حتى 6 مم). وتؤثر خصائص المواد مباشرةً على معايير القطع والتكاليف. حيث يمتص الفولاذ الطاقة الليزرية بشكل جيد، ما يجعل قطعه اقتصاديًا. أما المعادن العاكسة مثل الألومنيوم والنحاس فتتطلب إعدادات خاصة وعادة ما تكون أكثر تكلفة. كما أن حالة السطح مهمة — فالمواد النظيفة الخالية من الزيوت والأكسدة والرطوبة تعطي نتائج أفضل وبأقل تعقيدات.

5. كيف أختار مزود خدمة قطع الليزر المناسب؟

قم بتقييم الموردين بناءً على الشهادات، وقدرات المعدات، وعمليات الجودة، وموثوقية التسليم. بالنسبة للتطبيقات الخاصة بالسيارات، تعد شهادة IATF 16949 أمرًا أساسيًا — حيث تؤكد وجود نظام لإدارة الجودة القائم على العمليات والذي يستوفي معايير صناعة السيارات. اسأل عن تقنيتهم في مجال الليزر للتأكد من توافقها مع متطلبات المواد الخاصة بك. اطلب وثائق توضح درجات التحمل بدلاً من قبول الادعاءات التسويقية. ويقدم الموردون ذوو الجودة العالية ملاحظات حول إمكانية التصميم للتصنيع (DFM)، واستجابة سريعة للعروض السعرية (12 ساعة أو أقل لدى الشركات الرائدة)، والتواصل الشفاف بشأن فترات التسليم ومعدلات التسليم في الوقت المحدد.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —