أسعار خدمات قطع المعادن بالليزر مكشوفة: ما الذي يحدد عرض السعر الخاص بك فعليًا

فهم تقنية قطع المعادن بالليزر

هل سبق وتساءلت كيف يصنع المصنعون تلك المكونات المعدنية الدقيقة بشكل مستحيل والتي تراها في كل شيء بدءًا من الهواتف الذكية ووصولًا إلى المركبات الفضائية؟ غالبًا ما تكمن الإجابة في واحدة من أكثر التقنيات تحويلًا في التصنيع الحديث. قبل أن تطلب عرض سعر أو تقوم بمقارنة الأسعار، فإن فهم الطريقة الدقيقة التي يعمل بها قطع المعادن بالليزر يمنحك المعرفة لاتخاذ قرارات أكثر ذكاءً بشأن مشاريعك.

ما هو قطع المعادن بالليزر بالضبط

في جوهره، يستخدم قاطع المعادن بالليزر طاقة ضوئية مركزة لقطع الصلب والألومنيوم وسائر المعادن بدقة مذهلة. وعلى عكس أساليب القطع التقليدية التي تعتمد على التلامس المادي، فإن هذه العملية تستفيد من شعاع ليزر عالي القوة يُوجَّه عبر أنظمة تحكم رقمية حاسوبية (CNC) لمتابعة مسارات مبرمجة بدقة.

القص بالليزر هو عملية حرارية يتم فيها ذوبان أو حرق أو تبخير المادة بواسطة شعاع ليزر مركّز على طول مسار مبرمج، مما يترك حافة ذات تشطيب سطحي عالي الجودة مع الحد الأدنى من العمليات اللاحقة المطلوبة.

لقد ثوّرت هذه التقنية طريقة تعامل الصناعات مع تصنيع المعادن. سواء كنت تبحث عن خدمات النقش بالليزر بالقرب مني أو تحتاج إلى مكونات هيكلية معقدة، فإن فهم هذه الأساسيات يساعدك على التواصل بشكل أكثر فعالية مع مقدمي الخدمة.

العلم وراء قص المعادن الدقيقة

كيف يمكن للضوء أن يقطع المعدن الصلب؟ الفيزياء وراء ذلك مذهلة ومع ذلك بسيطة. وفقًا لـ TWI Global يتم إنشاء شعاع الليزر من خلال تحفيز مواد الليزر عبر تفريغ كهربائي داخل حاوية مغلقة. ثم يتم تضخيم هذه الطاقة بالانعكاس الداخلي حتى تهرب على هيئة تيار من الضوء المتماسك أحادي اللون.

إليك ما يحدث أثناء عمليات قص المعادن بالليزر:

- تصل الحزمة المركزة إلى سطح المعدن عند درجات حرارة تتجاوز نقطة انصهار المادة

- تسخن الحرارة الشديدة المعدن فورًا وتُساله أو تحوّله إلى بخار على طول مسار القطع

- تقوم الغازات المساعدة (عادةً الأكسجين أو النيتروجين) بنفث المواد المنصهرة بعيدًا

- يظل أثر قطع نظيف ودقيق مع مناطق متأثرة بالحرارة ضئيلة جدًا

في أضيق نقطة، تبلغ قطر حزمة الليزر عادة أقل من 0.0125 بوصة (0.32 مم). ومع ذلك، يمكن تحقيق عروض قطع تصل إلى 0.004 بوصة (0.10 مم) حسب سمك المادة. هذه الدقة هي السبب في أن قطع المعادن بالليزر أصبح المعيار الذهبي للتصاميم المعقدة.

من شعاع الضوء إلى الجزء المكتمل

إن فهم الرحلة من التصميم الرقمي إلى المكون النهائي يوضح ما الذي تدفع مقابله بالفعل عند طلب الأجزاء. تبدأ العملية عندما يتم تحويل ملف CAD الخاص بك إلى تعليمات CNC لتوجيه آلة قطع الليزر للمعادن وفق إحداثيات دقيقة.

عندما يلزم أن تبدأ القطع بعيدًا عن حافة المادة، فإن عملية الثقب تكون هي التي تبدأ العمل. يقوم الليزر النبضي عالي الطاقة بإنشاء نقطة دخول — ويمكن أن تستغرق هذه العملية من 5 إلى 15 ثانية لاختراق صفيحة فولاذ لا ستييني بسُمك نصف إنش، وفقًا للمواصفات الصناعية من TWI.

تحدث عملية قطع الليزر بالكامل بسرعة كبيرة بمجرد اكتمال الثقب. يمكن للأنظمة الحديثة تحقيق سرعات قطع تتراوح بين 100 وأكثر من 1000 إنش في الدقيقة على المعادن الرقيقة، على الرغم من أن المواد السميكة تتطلب عمليات أبطأ وأكثر ضبطًا. يؤثر توازن السرعة مقابل الدقة هذا مباشرةً على الجودة والتكلفة — وهي علاقة سنستعرضها طوال هذا الدليل.

الآن وبعد أن فهمت ما تقوم به هذه التكنولوجيا بالفعل، أصبحت أكثر استعدادًا لتقييم العروض، وطرح أسئلة مستنيرة، والتعرف على مزود يفهم حقًا حرفة عمله مقابل من مجرد تشغيل المعدات.

شرح أنظمة الليزر: CO2 مقابل الألياف مقابل Nd YAG

ها هو شيء لا يخبرك به معظم مزودي خدمات قطع الليزر: نوع تقنية الليزر التي يستخدمونها يؤثر بشكل مباشر على سعر الاقتباس، وجودة القطع، وجدول الإنتاج. ومع ذلك، نادرًا ما يشرح المنافسون هذه الاختلافات. إن فهم ما إذا كان مشروعك يحتاج إلى جهاز قطع بالليزر من نوع CO2 أو ألياف أو Nd:YAG للحديد يمنحك قوة تفاوضية ويساعدك على اختيار المزود المناسب لاحتياجاتك المحددة.

ليزر CO2 ونقاط قوته

لقد كانت أجهزة ليزر CO2 هي المحرك الرئيسي في قطع المعادن منذ عقود. تستخدم هذه الأنظمة خليط غاز يتكون أساسًا من ثاني أكسيد الكربون والنيتروجين والهيليوم لتوليد شعاع القطع. وعندما يُمرر تيار كهربائي مثير عبر جزيئات النتروجين، فإنها تنقل الطاقة إلى جزيئات CO2، والتي تنبعث منها بعد ذلك أشعة في الطيف تحت الأحمر بطول موجة 10,600 نانومتر.

ما الذي يجعل جهاز قطع المعادن باستخدام ليزر CO2 ذا قيمة خاصة؟ ضع في اعتبارك هذه الخصائص:

- أداء ممتاز على المواد السميكة، خاصةً الفولاذ الطري والفولاذ المقاوم للصدأ

- جودة متميزة للحافة على المواد التي يزيد سمكها عن 0.25 بوصة

- مرونة في التعامل مع المعادن وغير المعادن عند الحاجة

- سرعات قطع تصل إلى 1,200 مم/ثانية على المواد المتوافقة

- مخرجات طاقة تتراوح من 30 واط للأعمال الخفيفة حتى 400 واط للتطبيقات الصناعية

ومع ذلك، تتطلب أنظمة CO2 صيانة دورية، بما في ذلك استبدال أنابيب الغاز ومحاذاة المرايا. وتتراوح كفاءة استخدام الطاقة لديها حول 10-20%، ما يعني تكاليف تشغيل أعلى مقارنة بالتكنولوجيات الأحدث. وفي المشاريع التي تنطوي على معادن شديدة الانعكاس مثل النحاس أو الألومنيوم، تواجه الليزرات CO2 صعوبات دون وجود طلاءات أو علاجات خاصة.

لماذا تهيمن ليزرات الألياف على الورش الحديثة

ادخل إلى أي منشأة تصنيع متطورة اليوم، ومن المرجح أن تجد أنظمة الليزر بالألياف هي التي تقوم بالمهمة. تستخدم هذه الآلات الليزرية لقطع المعادن أليافًا زجاجية مطعمة بعناصر نادرة (عادة الإيتريبيوم) كوسيط مضخم، مما يُنتج طول موجة مقداره 1064 نانومتر تمتصه المعادن بكفاءة أكبر.

تُفسر المزايا اعتمادها السريع عبر الصناعات:

- أداء متفوق على المعادن العاكسة بما في ذلك الألومنيوم والنحاس والبرونز

- سرعات قطع أسرع بـ 2 إلى 3 مرات من الليزر CO2 على الصفائح الرقيقة

- كفاءة في استهلاك الطاقة تزيد عن 30%، مما يقلل بشكل كبير من تكاليف التشغيل

- صيانة ضئيلة مع أعمار تشغيلية تصل إلى 100,000 ساعة

- تصميم مدمج مثالي للمرافق محدودة المساحة

- دقة عالية جدًا للتصاميم المعقدة

عند تقييم آلة قص صفائح معدنية باستخدام الليزر لأعمال الإنتاج، غالبًا ما توفر تقنية الليف البصري أفضل عرض قيمة. حيث يتم إنشاء شعاع الليزر وتوجيهه من خلال وسط مرن متكامل، مما يسمح بتوصيل أفضل إلى الموقع المستهدف دون الحاجة إلى أنظمة المرايا المعقدة التي تتطلبها ليزرات CO2.

مع ذلك، فإن أجهزة الليزر الليفية تمتلك بعض القيود. فهي مصممة أساسًا لتصنيع المعادن ولن تكون فعّالة على المواد غير المعدنية. إن تكلفة الاستثمار الأولي في المعدات أعلى مقارنة بأنظمة CO2، على الرغم من أن تكاليف التشغيل الأقل غالبًا ما تعوّض هذا الفارق بمرور الوقت. بالنسبة للمهتمين الهواة الذين يفكرون في شراء جهاز ليزر قطع معادن للاستخدام المنزلي، أصبحت أجهزة الوسم الليفية من الفئة المبتدئة أكثر بأسعار معقولة، على الرغم من أن أجهزة القطع الصناعية تظل استثمارًا كبيرًا.

ليزرات Nd:YAG للتطبيقات المتخصصة

تشغل أجهزة ليزر Nd:YAG (نيوديميوم-مُحَدَّدة يوتريوم ألمنيوم جارنت) مكانة متخصصة ضمن مجال قطع الليزر باستخدام الحاسب الآلي (CNC). تُنتج هذه الأنظمة الحالة الصلبة أشعة ليزر نبضية عند طول موجي 1.06 ميكرومتر، مما يجعلها مناسبة بشكل خاص للتطبيقات التي تتطلب دقة بالغة وتسليم طاقة مضبوط.

وفقًا لـ مقارنة تقنية من STYLECNC تتفوق أنظمة Nd:YAG في المجالات التي تفشل فيها التقنيات الأخرى:

- القطع الدقيق جدًا مع تفاصيل استثنائية على المواد الرقيقة

- تصنيع الأجهزة الطبية التي تتطلب دقة جراحية

- مكوّنات الفضاء الجوي التي تتطلب تسامحات صارمة

- معالجة السيراميك والبلاستيك وغيرها من المواد غير المعدنية إلى جانب المعادن

- التطبيقات التي تتطلب تشغيل النبضات للحصول على مناطق متأثرة بالحرارة بأدنى حد

ما هي المقايضات؟ تمتلك أشعة الليزر ند:ياج كفاءة أقل في التحويل الكهروضوئي، مما يجعل تشغيلها أكثر تكلفة. ويؤدي قضيب الكريستال إلى تشكل تدرجات حرارية داخلية أثناء التشغيل، ما يحد من إنتاج الطاقة المتوسطة. كما تتطلب هذه الأنظمة صيانة أكثر تعقيداً، بما في ذلك استبدال لمبات الوميض، وتحتاج إلى مسارات بصرية مخصصة للعمل بشكل صحيح.

اختيار تقنية الليزر المناسبة

ينبغي أن تكون متطلبات مشروعك هي الدافع لاختيار التكنولوجيا، وليس فقط المعدات التي يملكها مزوّد الخدمة. فيما يلي مقارنة شاملة لتوجيه قراراتك:

| عامل | ليزر CO2 | الليزر المصنوع من الألياف | ليزر Nd:YAG |

|---|---|---|---|

| التوافق المادي | فولاذ، فولاذ مقاوم للصدأ، خشب، أكريليك، زجاج | فولاذ، ألمنيوم، نحاس، نحاس أصفر، تيتانيوم | معادن، سيراميك، بلاستيك، سبائك خاصة |

| نطاق السماكة | حتى 1 بوصة من الفولاذ؛ تتفوق في المواد السميكة | الأفضل تحت 0.5 بوصة؛ تواجه صعوبة مع المواد السميكة جداً | مواد رقيقة؛ عمل دقيق أقل من 0.25 بوصة |

| سرعة القطع | متوسط (حتى 1,200 مم/ث) | الأسرع (أسرع بـ 2-3 مرات من CO2 على المعادن الرقيقة) | أبطأ؛ مُحسّن للدقة بدلاً من السرعة |

| تكاليف التشغيل | أعلى (كفاءة 10-20٪، صيانة منتظمة) | الأدنى (كفاءة أكثر من 30٪، صيانة ضئيلة) | الأعلى (صيانة معقدة، استبدال مصباح الفلاش) |

| أفضل التطبيقات | قطع الصلب السميك، ورش العمل المختلطة المواد | إنتاج المعادن بكميات كبيرة، المعادن العاكسة | الأجهزة الطبية، الفضاء الجوي، القص الدقيق |

| العمر الافتراضي | ~20,000 ساعة (يُحتاج إلى استبدال الأنبوب) | ~100,000 ساعة | متغير (يعتمد على دورات مصباح الوهج) |

عند طلب عروض أسعار لخدمات قطع المعادن بالليزر، اسأل المزودين عن التكنولوجيا التي سيستخدمونها لمشروعك. فورم يستخدم أشعة الليزر الليفية في أعمال الألمنيوم سيحقق وقت تسليم أسرع وحوافًا أنظف مقارنةً بورشة تجبر معدات CO2 على التعامل مع المواد العاكسة. إن فهم هذه الفروقات يحوّلك من عميل سلبي إلى شريكٍ واعٍ في عملية التصنيع.

بعد تغطية أساسيات تقنية الليزر، فإن العامل التالي المهم الذي يؤثر على عرض السعر الخاص بك يتمثل في أنواع المعادن المحددة التي تقوم بقطعها وقيود السماكة — وهي متغيرات تحدد نوع الليزر المناسب لمشروعك أو حتى إمكانية استخدامه من الأساس.

المواصفات الخاصة بأنواع المعادن المتوافقة والسماكات

لقد اخترت تقنية الليزر الخاصة بك — ولكن إليك ما يحدد حقًا نجاح مشروعك أو فشله: المعدن المحدد الذي تقوم بقطعه وسمكه. يبدو الأمر بسيطًا؟ الواقع أكثر تعقيدًا. يتصرف كل معدن بشكل مختلف تحت شعاع الليزر القوي هذا، وتختلف حدود السُمك بشكل كبير بناءً على خصائص المادة وقوة الليزر. إن فهم هذه المتغيرات قبل طلب عرض سعر يحميك من المفاجآت المكلفة ويساعدك على تحسين التصاميم من حيث الجودة والتكلفة.

قدرات قطع الفولاذ والفولاذ المقاوم للصدأ

لا يزال الصلب هو المادة الأكثر شيوعًا في عمليات قطع المعادن بالليزر، ولسبب وجيه. فهو يمتص طاقة الليزر بكفاءة، مما ينتج قطعًا نظيفًا بأقل تعقيدات. ويُحقق قطع الصلب بالليزر نتائج متوقعة عبر نطاق واسع من السماكات، ما يجعله المرجع الذي تُقاس عليه باقي المواد.

وفقًا لـ دليل HGTECH لسماكات القطع ، إليك ما يمكن أن تحققه مستويات القوة المختلفة مع الصلب الكربوني:

- ليزر 500 واط: الحد الأقصى لسمك 6 مم

- ليزر 1000 واط: الحد الأقصى لسمك 10 مم

- ليزر 2000 واط: الحد الأقصى لسمك 16 مم

- ليزر 3000 واط: الحد الأقصى لسمك 20 مم

- أ lasers بقدرة 10,000 واط فأكثر: الفولاذ الكربوني حتى 40 مم مع قطع بسطح لامع وبسرعة 18-20 مم/ث

يتطلب قطع الفولاذ المقاوم للصدأ بالليزر طاقة أكبر بالنسبة إلى السماكات المكافئة بسبب خصائص الانعكاسية والمحتوى من الكروم في المادة. حيث يصل الليزر بقدرة 3000 واط إلى حد أقصى قدره 10 مم للفولاذ المقاوم للصدأ، مقارنة بـ 20 مم للفولاذ الكربوني. ومع ذلك، عند تنفيذ قطع الفولاذ المقاوم للصدأ بالليزر بشكل صحيح، تكون النتائج استثنائية — حواف نظيفة، وأكسدة ضئيلة جدًا، ومقاومة تآكل ممتازة في القطعة النهائية.

تلعب درجات المواد دورًا كبيرًا هنا. تُعد الفولاذ المقاوم للصدأ الأوستنيتي مثل 304 و316 خيارات شائعة لأنها توفّر توازنًا بين القابلية للقطع والمقاومة للتآكل. وفقًا لـ دليل Accurl للصلب المقاوم للصدأ ، تتراوح التحملات النموذجية للقطع من ±0.1 مم إلى ±0.2 مم للمواد الرقيقة، وتزداد إلى ±0.3 مم إلى ±0.5 مم للأقسام السميكة. تؤثر هذه المواصفات مباشرةً على الدقة القابلة للتحقيق في الأجزاء النهائية.

العمل مع المعادن العاكسة

هنا تكمن المفارقة الشيقة—وحيث يعاني العديد من الموردين. تشكل المعادن العاكسة مثل الألومنيوم والنحاس والبرونز تحديات فريدة لأنها تعكس طاقة الليزر بعيدًا عن منطقة القطع. ولا يقتصر الأمر على كونه مشكلة في الكفاءة؛ بل يمكن أن تؤدي الأشعة المنعكسة إلى إتلاف المعدات إذا لم يتم التعامل معها بشكل صحيح.

أصبح قطع الألمنيوم بالليزر أكثر إمكانية باستخدام تقنية الليزر الليفي. يتم امتصاص طول موجة الليزر الليفي البالغ 1064 نانومتر من قبل الألومنيوم بسهولة أكبر مقارنة بطويل موجة أنظمة CO2 البالغ 10,600 نانومتر. ومع ذلك، يتطلب قطع الألومنيوم بالليزر مستويات طاقة أعلى:

- ليزر 500 واط: أقصى سماكة للألومنيوم 2 مم

- ليزر 1000 واط: أقصى سماكة للألومنيوم 3 مم

- ليزر 2000 واط: أقصى سماكة للألومنيوم 5 مم

- ليزر 3000 واط: أقصى سماكة للألومنيوم 8 مم

- ليزر 10,000 واط: سبيكة ألومنيوم تصل إلى 40 مم

تزيد النحاس والبرونز من هذه التحديات. فكلا المعدنين يتمتعان بموصلية حرارية ممتازة، ما يعني أنهما يبددان الحرارة أسرع مما يمكن لليزر تجميعه. وفقًا لموقع MetalsCut4U، يمكن للمعدات المتقدمة لقطع المعادن بالليزر التعامل مع النحاس بكفاءة، ولكن يجب توقع حد أقصى للسماكة يتراوح بين 2-8 مم حسب مستويات القدرة.

يشغل التيتانيوم موقعًا فريدًا. وعلى الرغم من كونه أحد أقوى المعادن، فإن موصلته الحرارية المنخفضة نسبيًا تجعله سهل الاستجابة بشكل مفاجئ لقطع الصفائح المعدنية بالليزر. تعتمد صناعات الطيران والفضاء والطبية اعتمادًا كبيرًا على قطع التيتانيوم بالليزر للمكونات التي تتطلب نسب قوة إلى وزن استثنائية.

إرشادات سماكة المواد حسب نوع المعدن

عند تخطيط مشروعك، استخدم هذه الإرشادات لمطابقة خيارات المواد مع توقعات واقعية بالنسبة للسماكة:

| نوع المعدن | 500 واط كحد أقصى | 1000 واط | 2000w أقصى | 3000W MAX | أفضل نوع ليزر |

|---|---|---|---|---|---|

| الفولاذ الكربوني | 6 مم | 10 مم | 16 ملم | 20mm | CO2 أو ألياف |

| الفولاذ المقاوم للصدأ | 3 مم | 5mm | 8 مم | 10 مم | يُفضل الألياف |

| والألمنيوم | 2 مم | 3 مم | 5mm | 8 مم | مطلوب الألياف |

| النحاس | 2 مم | 3 مم | 5mm | 8 مم | مطلوب الألياف |

| نحاس | 2 مم | 3 مم | 5mm | 8 مم | مطلوب الألياف |

| التيتانيوم | 3 مم | 5mm | 8 مم | 10 مم | يُفضل الألياف |

هناك تمييز حاسم غالبًا ما يتم تجاهله: لا يُعد قص السماكة القصوى هو نفسه قص السماكة ذات الجودة العالية. تشير HGTECH إلى أنه إذا كنت بحاجة إلى تشطيب سطحي ناعم ولامع، فيجب خفض هذه القيم القصوى بنسبة تقريبًا 60٪. قد يقوم ليزر بقوة 3000 واط بقطع الفولاذ المقاوم للصدأ بسماكة 12 مم، ولكن لتحقيق تشطيب سطحي عالي الجودة ولامع يجب البقاء دون هذا الحد الأقصى.

عندما اختيار المواد لمشروعك ، فضّل مراعاة العوامل الرئيسية التالية:

- متطلبات التحمل: تؤدي المواد الأرق إلى تحملات أكثر دقة (±0.1 مم مقابل ±0.5 مم للأقسام السميكة)

- متطلبات جودة الحافة: قد تتطلب المعادن العاكسة غاز مساعد من النيتروجين للحصول على حواف خالية من الأكاسيد

- خطط ما بعد المعالجة: تتطلب بعض تركيبات سمك المواد حوافًا تحتاج إلى تشطيب بسيط جدًا

- القيود الميزانية: تتطلب القطع الأسمك وقتًا أطول على الجهاز وطاقة أعلى، مما يزيد التكاليف

- قدرات المزود: ليس جميع المحلات تمتلك ليزر عالي الطاقة للسماح بالحد الأقصى من السُمك

إن فهم هذه السلوكيات الخاصة بالمواد يغيّر طريقة تعاملك مع تخطيط المشروع. بدلًا من تحديد "الفولاذ المقاوم للصدأ" فقط، يمكنك الآن طرح أسئلة مستنيرة حول الدرجات والقيود المتعلقة بالسُمك والتسامحات المتوقعة — وهي تفاصيل تؤثر مباشرةً على دقة التسعير وجودة القطعة النهائية.

بعد الانتهاء من اختيار المادة، كيف يقارن قطع الليزر بالطرق البديلة مثل القطع بالماء أو البلازما أو التوجيه باستخدام CNC؟ تعتمد الإجابة تمامًا على متطلبات مشروعك المحددة.

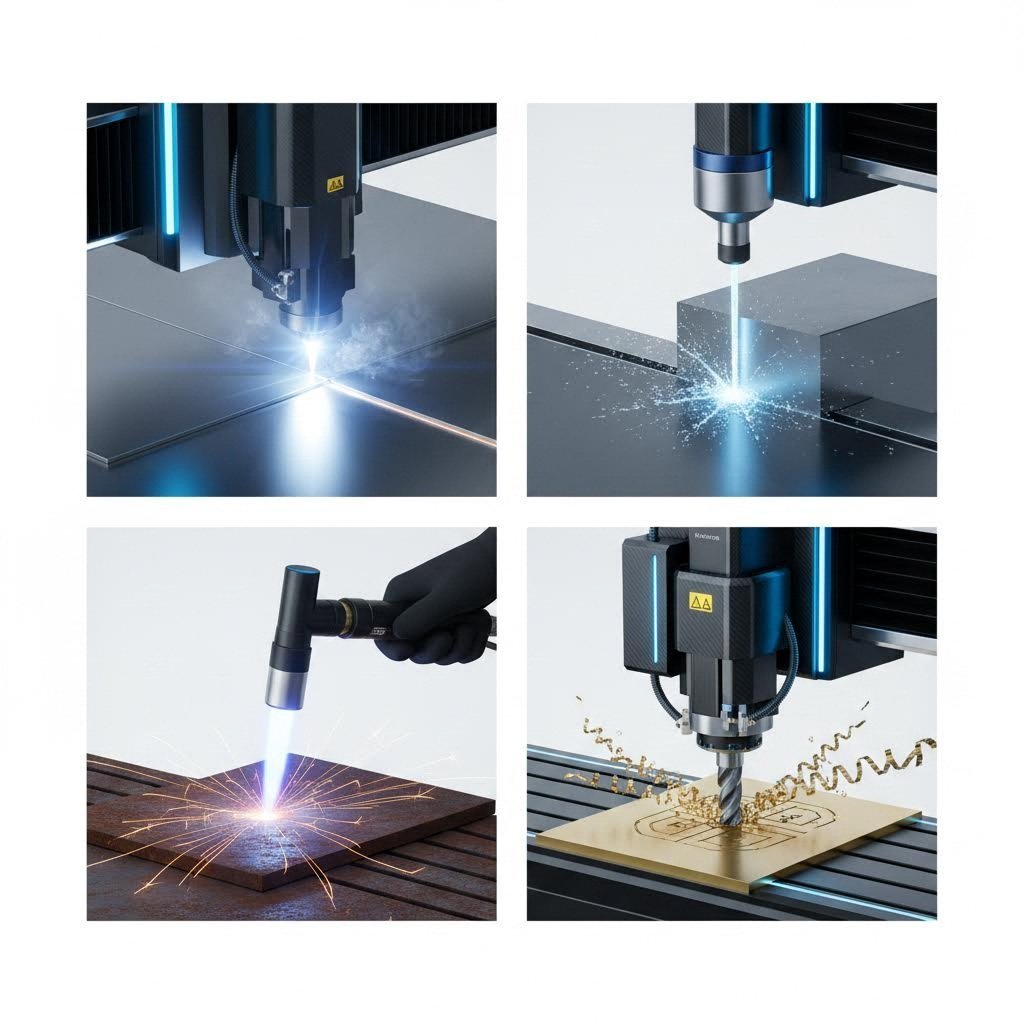

القطع بالليزر مقابل قطع المياه النفاثة والبلازما وطرق CNC

إذًا أنت تعرف أنك بحاجة إلى قطع أجزاء معدنية — ولكن هل القطع بالليزر هو الخيار الصحيح فعليًا؟ هنا تُخفق معظم مواقع مزودي الخدمة معك. فقد يذكرون عبارة "الليزر مقابل البلازما" في العنوان، ثم ينتقلون فورًا إلى زر الاقتباس دون شرح أي شيء مفيد. والحقيقة هي أن كل تقنية من هذه التقنيات تتفوق حقًا في سيناريوهات محددة، واختيار التقنية الخاطئة قد يكلفك آلاف الدولارات بسبب الحاجة لإعادة العمل، أو هدر المواد، أو نتائج رديئة.

دعونا نحلل الأمور الحاسمة عند مقارنة قطع الليزر الدقيق مع القطع بخراطة الماء (واترجيت)، والبلازما، وتقنيات التوجيه العددي (CNC) — ونستعرض العوامل الواقعية التي تؤثر على نتائج مشروعك وتكاليفك النهائية.

الليزر مقابل واترجيت للعمل الدقيق

عندما تكون الدقة في مقدمة أولوياتك، تصبح مقارنة تقنيتي الليزر وواترجيت مثيرة للاهتمام. فكلا التقنيتين توفران دقة استثنائية، لكن كلًا منهما يحقق هذه الدقة من خلال منهجيات مختلفة جوهريًا — وهذه الاختلافات مهمة بالنسبة لتطبيقك الخاص.

تستخدم آلة قطع المعادن بالليزر طاقة ضوئية مركزة، تصل إلى درجات حرارة تُبخر المادة فورًا على طول المسارات المبرمجة. وفقًا لـ اختبارات Wurth Machinery ، فإن قطع الليزر يُنتج أكثر التحملات دقةً بين جميع طرق القطع الحرارية:

- تحملات دقة تصل إلى ±0.001" على المواد الرقيقة

- حواف استثنائية النظافة تتطلب معالجةً لاحقةً بسيطة جدًا

- أداء متفوق للتصاميم المعقدة والثقوب الصغيرة

- أفضل النتائج على المواد التي يقل سمكها عن 0.25"

يُعتمد قطع الجيت المائي نهجًا مختلفًا تمامًا. حيث يتم استخدام ماء عالي الضغط (حتى 90,000 رطل/بوصة مربعة) ممزوجًا بجزيئات كاشطة لتآكل المادة على طول مسار القطع. ويُعد هذا الأسلوب البارد في القطع خاليًا تمامًا من المناطق المتأثرة بالحرارة — وهي ميزة حاسمة في بعض التطبيقات:

- لا تشوه حراري أو تصلب في المادة

- يقطع أي مادة تقريبًا بما في ذلك الحجر والزجاج والمركبات

- يحافظ على سلامة المادة بالنسبة للسبائك الحساسة للحرارة

- التقنيات عادةً ما تكون حوالي ±0.005" إلى ±0.01"

إليك المفاضلة الصريحة: تعمل أنظمة القطع بالماء بسرعة تتراوح بين 5 و20 بوصة في الدقيقة، في حين تحقق تقنية الليزر سرعات تتجاوز 100 بوصة في الدقيقة على مواد مماثلة. بالنسبة للإنتاج بكميات كبيرة، ينعكس هذا الفرق في السرعة مباشرةً على التكلفة لكل قطعة. ومع ذلك، عندما لا يمكن بأي حال إدخال الحرارة إلى القطعة المعملية — كالمكونات الجوية أو فولاذ الأدوات المسبق التصلب — يصبح القطع بالماء الخيار الوحيد القابل للتطبيق.

متى يكون قطع البلازما أكثر منطقية

هل تبحث عن "قطع البلازما بالقرب مني" بدلاً من خدمات الليزر؟ قد تكون على صواب. يستخدم قطع البلازما تيارًا متسارعًا من الغاز المؤين تصل درجات حرارته إلى 45,000°ف لاختراق المعادن الموصلة. وعلى الرغم من أنه يفتقر إلى الدقة الجراحية التي توفرها تقنية الليزر، فإن قطع البلازما يتفوق في تطبيقات معينة يكون فيها السرعة والكفاءة التكلفة هي العوامل الأكثر أهمية.

وفقًا لـ دليل ستارلاب سي إن سي لعام 2025 ، يقدم قطع البلازما مزايا مقنعة للمشاريع المناسبة:

- سرعات قطع تتجاوز 100 بوصة في الدقيقة على فولاذ بسمك 0.5 بوصة

- أداء ممتاز على المواد ذات السماكة من 0.018 إلى 2 بوصة

- تكاليف التشغيل أقل بنسبة 40-60% تقريبًا مقارنةً بالليزر لكل قدم قطع

- أنظمة البلازما الكاملة تبدأ من حوالي 90,000 دولار مقابل أكثر من 195,000 دولار لأنظمة القطع بالماء المماثلة

- قدرات متفوقة على القطع المائل لإعداد اللحام

إن مقارنة السُمك تكون خاصةً واضحة. بينما يتباطأ قطع الليزر بشكل كبير على المواد التي تزيد سماكتها عن 0.25 بوصة، يحافظ البلازما على سرعات ثابتة عبر الفولاذ بسماكة 1 بوصة وما فوق. في تطبيقات تصنيع الهياكل الفولاذية والمعدات الثقيلة وبناء السفن، يقدم البلازما قيمة لا مثيل لها.

ماذا عن جودة الحافة؟ لقد قلّصت أنظمة البلازما عالية الدقة الحديثة الفجوة بشكل كبير. وفقًا لاختبارات الصناعة، تحقق البلازما عالية الدقة جودة حافة منافسة لجودة الليزر على المواد التي يزيد سمكها عن 0.25 بوصة مع قطع أسرع بكثير. وتفي التحملات التي تتراوح بين ±0.010 بوصة و±0.015 بوصة بمعظم التطبيقات الهيكلية والصناعية، رغم أنها لن تصل إلى دقة ±0.001 بوصة التي توفرها عملية قطع الليزر على الألواح الرقيقة.

التوجيه باستخدام الحاسب العددي مقابل الليزر لمشروعك

يشغل التوجيه باستخدام الحاسب العددي مكانًا مختلفًا تمامًا في مجال قطع المعادن. بدلاً من القطع الحراري أو التآكلي، يستخدم التوجيه أدوات قطع دوارة لإزالة المادة ماديًا — وهي عملية تصنيع تفريطية توفر إمكانيات فريدة إلى جانب قيود حقيقية.

يتفوق قاطع الليزر باستخدام الحاسب العددي للمعادن في قطع المخططات ثنائية الأبعاد بسرعة استثنائية وجودة حافة عالية. ومع ذلك، يتيح التوجيه باستخدام الحاسب العددي عمليات لا يمكن لتقنية الليزر تنفيذها إطلاقًا:

- التشكيل ثلاثي الأبعاد والمعالجة المعقدة للأسطح

- الخيوط، التنصيت، وعمل الثقوب الدقيقة

- تقطيع الجيوب ذات أعماق متغيرة وإنشاء تجاويف

- معالجة خصائص متعددة للأجزاء في وقت واحد

وفقًا لـ مقارنة تقنيات شركة جيمس للتصنيع ، توفر ماكينة التوجيه بالكمبيوتر (CNC) تنوعًا لا مثيل له — من القطع البسيطة إلى الأشكال المعقدة ثلاثية الأبعاد — مما يجعلها قابلة للتكيف بدرجة عالية لكل من النماذج الأولية والإنتاج. ومع ذلك، فإن السرعة والتكلفة تُعد عوامل سلبية عند استخدام التوجيه في تطبيقات القطع ثنائية الأبعاد البحتة حيث يكفي استخدام الليزر أو البلازما.

غالبًا ما يعود القرار إلى متطلبات المشروع. هل تحتاج أنماطًا معقدة ثنائية الأبعاد في الصفائح المعدنية؟ يتفوق الليزر من حيث السرعة والدقة. هل تحتاج إلى أسطح ثلاثية الأبعاد، أو ثقوب ملولبة، أو هندسات معقدة في إعداد واحد؟ تصبح ماكينة التوجيه بالكمبيوتر ضرورية. في الواقع، تتطلب العديد من الأجزاء المتطورة كلا التقنيتين بالتناوب.

مقارنة شاملة لطرق القطع

بعد فحص جميع الطرق الأربع، إليك المقارنة الشاملة التي تساعدك على مطابقة التكنولوجيا مع متطلبات المشروع:

| عامل | قطع الليزر | قص الماء النفاث | قطع البلازما | تصنيع باستخدام الحاسب الآلي |

|---|---|---|---|---|

| التحمل الدقيق | ±0.001" إلى ±0.005" | ±0.005" إلى ±0.01" | ±0.010" إلى ±0.015" | ±0.001" إلى ±0.005" |

| نطاق السماكة | الأفضل تحت 0.5"؛ الحد الأقصى حوالي 1" | حتى 12"+ أي مادة | من 0.018" إلى 2"؛ يتفوق في المدى من 0.5 إلى 1.5" | يختلف حسب الحالة؛ عادةً أقل من 4" |

| جودة إنهاء الحافة | ممتاز؛ تشطيب ضئيل جدًا | جيد؛ سطح ناعم ولكن قد يحتاج إلى تشطيب | جيد مع الدقة العالية؛ قد يحتاج إلى صقل | ممتازة مع الأدوات المناسبة |

| التشوه الحراري | منطقة التأثير الحراري الصغيرة | لا يوجد (قطع بارد) | معتدل؛ منطقة تأثير حراري أوسع | لا شيء (عملية ميكانيكية) |

| التكلفة لكل قطعة (رقيقة) | منخفض إلى متوسط | معتدلة إلى عالية | منخفض | معتدلة إلى عالية |

| التكلفة لكل قطعة (سميكة) | عالية (قطع بطيء) | معتدلة | منخفض | معتدلة |

| سرعة القطع | سريع على الرقيق؛ بطيء على السميك | بطيئة (5-20 ipm) | سريع (أكثر من 100 قدم في الدقيقة على فولاذ بسمك 0.5 بوصة) | معتدل؛ يعتمد على العملية |

| تطبيقات مثالية | الإلكترونيات، والمستلزمات الطبية، والأجزاء الدقيقة، والأعمال المعقدة الرقيقة | الصناعات الجوية، والمواد الحساسة للحرارة، والحجر، والزجاج | الفولاذ الهيكلي، والمعدات الثقيلة، وتكييف الهواء والتدفئة، وبناء السفن | الأجزاء ثلاثية الأبعاد، والهندسات المعقدة، والخصائص المُخرشة |

اتخاذ قرارك التكنولوجي

بعد دراسة جميع الطرق الأربع، فإن تقنية القطع "الأفضل" تعتمد تمامًا على متغيرات مشروعك المحددة. ضع في اعتبارك هذه العوامل عند اتخاذ القرار:

اختر قطع الليزر الدقيق عندما:

- تعمل مع صفائح معدنية رقيقة أقل من 0.25 بوصة سماكة

- تتطلب التصاميم المعقدة دقة عالية في الأحجام

- حواف نظيفة دون الحاجة إلى تشطيب ثانوي

- تكاليف التشغيل مبررة بحجم الإنتاج

اختر القطع بالمياه النفاثة عندما:

- المناطق المتأثرة بالحرارة غير مقبولة

- قطع المواد غير المعدنية أو السبائك الحساسة للحرارة

- يجب الحفاظ على سلامة المادة بالكامل

- قطع المواد السميكة التي يصعب قصها بالليزر

اختر البلازما عندما:

- معالجة المعادن الموصلة السميكة (فولاذ بسماكة 0.5 بوصة فأكثر)

- تتفوق كفاءة السرعة والتكلفة على الحاجة إلى الدقة

- التطبيقات الهيكلية أو الصناعية لا تتطلب تسامحات ضيقة

- تقييدات الميزانية تفضل تكاليف تشغيل أقل

اختر القطع باستخدام التوجيه العددي الحاسوبي (CNC) عندما:

- هناك حاجة إلى ميزات ثلاثية الأبعاد

- تحتاج الأجزاء إلى خيوط، أو تثبيت، أو فتحات دقيقة

- الهندسات المعقدة تتجاوز قدرات القطع ثنائية الأبعاد

- إكمال العمل في إعداد واحد يقلل من تكاليف المناورة

تحتفظ العديد من ورش التصنيع بعدة تقنيات بالضبط لأن لا توجد طريقة واحدة تعالج كل شيء بشكل مثالي. عند تقييم المزودين، يمكن لأولئك الذين يقدمون قدرات قطع متعددة أن يوصوا غالبًا بأفضل نهج لمشروعك الخاص—بدلاً من إجبار متطلباتك على التقنية الوحيدة المتاحة لديهم.

إن فهم هذه المقايضات التكنولوجية يضعك في موقف يسمح لك بطرح أسئلة أفضل ويُمكّنك من التعرف على ما إذا كانت العرض السعر يعكس الطريقة المناسبة لمشروعك. ولكن، وراء تقنية القطع، هناك تمييز آخر يؤثر بشكل كبير على القدرة والتكلفة: وهو الفرق بين خدمات قطع الصفائح المعدنية وقطع الأنابيب.

قطع الصفائح المعدنية مقابل خدمات قطع الأنابيب

هل لاحظت من قبل كيف يدرج بعض مزودي قص الليزر خدمة "قص الصفائح" وخدمة "قص الأنابيب" كخدمتين منفصلتين تمامًا؟ هناك سبب لهذا التمييز، ومعرفة هذا السبب تساعدك على طلب عروض أسعار دقيقة واختيار المزود المناسب لمشروعك. هذه العمليات ليست قابلة للتبديل مع وجود اختلافات بسيطة فقط. بل تتطلب معدات مختلفة جوهريًا، وطرق برمجة متنوعة، وخبرات متخصصة.

أساسيات قص الصفائح المسطحة

عندما تفكر في قص المعادن بالليزر بطريقة تقليدية، فإنك تخيل عملية قص الصفائح المسطحة. حيث تستقر المادة بشكل ثابت على سرير القطع بينما يتحرك رأس الليزر عبر المسارات المبرمجة. هذه البساطة تمثل في الواقع ميزة كبيرة — إذ تبقى القطع مثبتة داخل الصفيحة التي تم قصها منها، بغض النظر عن السُمك أو نوع المادة أو تعقيد الأشكال الهندسية الناتجة.

يركز نظام قص المعادن بالليزر على قص المخططات ثنائية الأبعاد بكفاءة استثنائية. وتتبع العملية تدفق عمل مباشر:

- يتم تحميل الصفائح المسطحة على طاولة القطع (يدويًا أو عبر وحدات تغذية آلية)

- يتحرك رأس الليزر على طول المحورين X وY وفقًا لمسارات مبرمجة بواسطة نظام التحكم العددي بالحاسوب (CNC)

- تبقى الأجزاء المقطوعة متداخلة داخل الصفيحة الأصلية حتى اكتمال المعالجة

- يتم فصل الأجزاء النهائية عن الهيكل العظمي (مادة الصفيحة المتبقية)

- تُجرى عمليات ثانوية مثل الثني أو التشطيب حسب الحاجة

يعتمد تحسين استخدام المواد في أعمال الصفائح بشكل كبير على خوارزميات الترتيب — وهي برمجيات تقوم بتحديد مواقع وتدوير جميع الأجزاء بهدف تحقيق أقصى استفادة من المادة. تقوم هذه الخوارزميات بترتيب الأجزاء بأكبر قرب ممكن من بعضها البعض، مما يقلل الهدر إلى الحد الأدنى ويسمح بتضمين عدد أكبر من المكونات في كل صفيحة. وفي الإنتاج عالي الحجم، يمكن أن تقلل الخوارزميات المتطورة من تكاليف المواد بنسبة تتراوح بين 15 و25% مقارنةً بالتخطيطات غير الفعالة.

تعمل تقنية قطع الصفائح المعدنية بالليزر بشكل جيد للغاية مع الأقواس، واللوحات، والأغلفة، والختم، وأي مكون مسطح تقريبًا. إذا كان مشروعك يتضمن أجزاء تبدأ كمقاطع مسطحة — حتى لو كانت ستُثنى لاحقًا إلى أشكال ثلاثية الأبعاد — فإن القطع بالصفائح هو نقطة انطلاقك.

شرح عملية قطع الأنابيب والمواسير بالليزر

هنا تصبح الأمور أكثر تعقيدًا بكثير. وفقًا لـ التحليل الفني لمجموعة BLM ، فإن أول ما يميز خدمات قطع الأنابيب بالليزر هو أن المادة تتحرك طوال العملية بأكملها. هذا الاختلاف الجوهري له عواقب كبيرة على كل من الموثوقية والإنتاجية.

تحافظ آلة قص الليزر للصفائح المعدنية على ثبات القطع أثناء العمل. أما أنظمة الأنابيب، فعلى النقيض، يجب أن تقوم باستمرار بتدوير وتغذية المواد الأسطوانية أو ذات المقاطع الخاصة عبر منطقة القطع. وهذا يخلق تحديات هندسية فريدة:

- الأنابيب الرفيعة والمرونة تُظهر ميلًا للانحناء والانسداد دون التوجيه المناسب، مما يزيد من مخاطر الانقطاع

- الأنابيب الثقيلة تُطبَّق إجهادات من خلال صدمات واهتزازات تتطلب متانة ميكانيكية

- مخططات متغيرة تتطلب تعديلًا تلقائيًا لقوة الليزر للحفاظ على جودة القطع بشكل متسق

- وصلات اللحام تتطلب تعويض قوة عند عدم ثبات السماكة

إن تنوع مخططات الأنابيب يضيف طبقة أخرى من التعقيد. وتتعامل خدمات قطع أنابيب الليزر مع أكثر بكثير من الأنابيب الدائرية البسيطة. وتُعالج الأنظمة الحديثة:

- الأنابيب الدائرية: المخطط الأصلي لقطع الأنابيب — حيث يُبسِّط نصف القطر الثابت عملية البرمجة

- الأنابيب المربعة: تتطلب تعويض الزوايا وإدارة دقيقة للطاقة عند الانتقال من الأسطح المسطحة إلى الزوايا

- الأنابيب المستطيلة: تشبه الأنواع المربعة ولكن بمسافات جدارية مختلفة تؤثر على معايير القطع

- المقاطع المفتوحة: مقاطع على شكل حرف C، والزوايا، والأشكال الإنشائية ذات الهندسات المعقدة

- الأقسام ذات السماكات المتغيرة: المقاطع التي تتغير فيها سماكة الجدران وتتطلب تعديلًا ديناميكيًا للطاقة

تشير مجموعة BLM إلى أن كل قسم وشكل يطرح تحديات في الإدارة الصحيحة — من التحميل والمناورة إلى ضبط طاقة الليزر بشكل دقيق لتحقيق قطع عالي الجودة باستمرار. إن الشكل الثلاثي الأبعاد للأنابيب يجعل تجميع الأجزاء أكثر تعقيدًا مقارنةً بتجميع الصفائح، خاصة عندما تختلف الأجزاء عن بعضها البعض. ويمكن توفير العديد من الأمتار من المادة عند التحسين من حل متوسط إلى حل أمثل.

ميزة فريدة واحدة في قطع الأنابيب: القطع المائل ثلاثي الأبعاد. ويتضمن ذلك إمالة شعاع الليزر بالنسبة لسطح الأنبوب أثناء القطع لإنشاء ثقوب مشطوفة، وأطراف مائلة، ووصلات دقيقة بين الأنابيب. تُسهّل هذه الميزات عمليات اللحام اللاحقة، لكنها تتطلب برمجة متقدمة والتحكم معقدًا في الجهاز.

التطبيقات النموذجية حسب نوع الخدمة

يبدأ فهم الخدمة المناسبة لمشروعك بالتعرف على التطبيقات الشائعة لكل نوع:

تطبيقات قطع الصفائح المعدنية بالليزر:

- أغلفة الإلكترونيات ومكونات الهيكل

- لوحات هيكل السيارات والدعامات الهيكلية

- الألواح المعمارية والأعمال المعدنية الزخرفية

- مكونات قنوات تكييف الهواء (HVAC) والتجهيزات

- أغلفة الأجهزة الطبية وقطع غيار الأدوات الجراحية

- عناصر الإشارات والعروض التوضيحية

- حواجز وأغطية الآلات الصناعية

تطبيقات قص الأنابيب بالليزر:

- إطارات الأثاث والدعامات الهيكلية

- أنظمة عادم السيارات والأقفاص الدوارة

- درابزينات معمارية وهياكل هيكلية

- إطارات معدات اللياقة البدنية

- مكونات الآلات الزراعية

- إطارات الدراجات والدراجات النارية

- أنظمة النقل الصناعية ومعدات مناولة المواد

دمج خدمات الصفائح والأنابيب

لا تندرج العديد من المشاريع الواقعية بوضوح ضمن فئة واحدة. تخيل تصميم إطار معدني لمعدات — فقد تحتاج إلى أقسام أنابيب مقطوعة بالليزر للهيكل الإطاري بالإضافة إلى لوحات من الصفائح المعدنية لتغليف الجوانب، ولواحات التثبيت، والأبواب الوصول. هنا تكمن أهمية فهم كلا الخدمتين.

غالبًا ما تدمج سير عمل التصنيع الكاملة عمليات متعددة تتجاوز مجرد القطع:

- الثني والتشكيل: غالبًا ما تتطلب أجزاء الصفائح المسطحة خضوعها لعملية الثني باستخدام آلة الثني للحصول على أشكال ثلاثية الأبعاد

- لحام والتجميع: تُوصَل مقاطع الأنابيب المقطوعة ومكونات الصفائح معًا لتكوين الهياكل النهائية

- تشطيب السطح: يحمي الطلاء البودري أو الدهان أو الطلاء الكهربائي التجميعات المكتملة ويجعلها أكثر جمالاً

- إدخال العناصر الميكانيكية: تُثبت صواميل PEM والدبابيس والأعمدة الفاصلة في الثقوب المقطوعة بالليزر

- فحص الجودة: يُؤكَّد القياس البُعدي على أن المكونات تستوفي المواصفات المطلوبة

يمكن لمزودي الخدمة الذين يوفرون إمكانات العمل على الصفائح وعلى الأنابيب تحت سقف واحد تنسيق هذه العمليات بكفاءة أكبر من تقسيم العمل بين عدة موردين. فهم يفهمون كيف تتناسب وصلات الأنابيب مع نقاط تثبيت الصفائح، وكيف تتراكم تحملات القطع خلال عملية التجميع، وكيفية تحسين سير العمل بأكمله بدلاً من تحسين العمليات الفردية فقط.

عند طلب عروض أسعار للمشاريع التي تتطلب كلاً من نوعي الخدمة، اسأل مقدمي الخدمات المحتملين عن قدراتهم المتكاملة. فورشة العمل التي تقوم بقص الصفائح ولكنها تُخرج عمل الأنابيب إلى مورد خارجي - أو العكس - تُدخل تأخيرات في التسليم، وفجوات في الاتصال، ومشاكل محتملة في تراكم التحملات، مما يؤثر على الجدول الزمني وجودة العمل.

بعد توضيح أنواع الخدمات، فإن العامل التالي الذي يؤثر على عرض السعر الخاص بك يتعلق بشيء يمكنك التحكم فيه بالكامل: مدى جاهزيتك لملفات التصميم واتباعك أفضل الممارسات للرسومات الجاهزة للقطع بالليزر.

إرشادات التصميم وإعداد الملفات

إليك حقيقة محبطة: قد يكون تصميمك رائعاً من الناحية التقنية، ومع ذلك فهو غير مناسب تماماً لقطع الليزر. يذكر معظم مزودي الخدمة "إرشادات التصميم" في مكان ما على مواقعهم الإلكترونية، ثم يتركونك تحاول تخمين ما هو مهم فعلاً. والحقيقة هي أن إعداد الملفات بشكل صحيح وتحسين التصميم يمكن أن يقلل عرض الأسعار الخاص بك بنسبة 20-30٪ مع تحسين جودة القطع بشكل كبير. دعونا نسد هذه الفجوة المعرفية بتفاصيل عملية ومفيدة فعلاً.

تنسيقات الملفات ومتطلبات الإعداد

قبل أن يلامس أي ليزر المعادن، يجب أن يتحول تصميمك إلى تعليمات يمكن للآلة قراءتها. ليست جميع تنسيقات الملفات متساوية، وتقديم النوع الخطأ يؤدي إلى تأخيرات، ودورات إعادة مراجعة، وربما تكاليف أعلى.

وفقًا لإرشاد Xometry الخاص بتصميم قص الصفائح، فإن فهم الفرق بين الملفات النقطية والمتجهية أمر أساسي. تحتاج آلات القطع بالليزر إلى رسومات متجهية — وهي وصف رياضي للخطوط والمنحنيات — بدلاً من الصور النقطية القائمة على البكسل. لن تنجح صورة جزءك؛ بل تحتاج إلى هندسة CAD فعلية.

تشمل تنسيقات الملفات المقبولة لقطع صفائح المعادن بالليزر عادةً:

- DXF (Drawing Exchange Format): المعيار الصناعي للمسارات ثنائية الأبعاد — متوافق بشكل عالمي عبر أنظمة CAD

- DWG (رسم أوتوكاد): التنسيق الأصلي لأوتوكاد مع دعم كامل للطبقات والكيانات

- STEP/STP: تنسيق نموذج ثلاثي الأبعاد مفيد عندما تتطلب الأجزاء ثنيًا أو عمليات إضافية

- AI (أدوبي إليستريتور): تنسيق متجهي شائع الاستخدام في الأجزاء الزخرفية أو الفنية المقطوعة بالليزر

- PDF: مقبول عند تصديره كرسومات متجهية من برنامج CAD

تُعد تحسينات الملفات أكثر أهمية من اختيار التنسيق. وتؤكد Xometry على ضرورة إزالة المعلومات الزائدة — مثل خطوط البناء، والأبعاد، والهندسة المكررة، وطبقات التعليقات التوضيحية — قبل الإرسال. ويجب تحويل النصوص إلى مخططات أو مسارات لأن الخطوط لا تنتقل بين الأنظمة. ويمكن أن تؤدي هذه المشكلات التي تبدو بسيطة إلى تأخيرات في التسعير وأخطاء في البرمجة تؤدي إلى ارتفاع التكاليف.

أحد الأخطاء الشائعة؟ أخطاء المقياس. فجزءًا مرسومًا بالبوصة ولكن يُفسَّر على أنه مليمتر يصل أصغر بـ 25 مرة مما هو متوقع. يجب دائمًا التحقق من الوحدات وتضمين بُعد مرجعي يمكن للمزوِّد التحقق منه.

قواعد التصميم للحصول على جودة قطع مثالية

إن فهم عرض الشق (kerf) يُغيّر طريقة تصميمك لتصنيع القطع بالليزر. فالشق — وهو المادة التي تُزال أثناء عملية القطع — يتراوح عادةً بين 0.1 مم و1.0 مم حسب سمك المادة ومعايير الليزر، وفقًا لإرشادات الأفضل من MakerVerse .

لماذا يهم هذا؟ إذا كنت بحاجة إلى ثقب قطره 10 مم، فأنت لا ترسم دائرة قطرها 10 مم. الليزر يزيل المادة على طول هذا المسار، وبالتالي يصبح الثقب الفعلي أكبر قليلاً. تتطلب أعمال قص الصفائح المعدنية بدقة بالليزر تعويض الهالك (kerf compensation) — إما أن تقوم بتطبيقه أنت أو مزوّد الخدمة.

المواصفات التصميمية الأساسية التي يجب اتباعها:

- الحجم الأدنى للميزة: عمومًا من 1 إلى 2 ضعف سمك المادة للحصول على قطع موثوق

- المسافة بين الثقب والحافة: احتفظ بمسافة لا تقل عن 1.5 ضعف سمك المادة لمنع التمزق أو التشوه

- المسافة بين القطوع: احتفظ بمسافة بين هندسات القطع لا تقل عن ضعفي سمك الصفيحة لتجنب التشوه

- القطر الأدنى للثقب: عادة ما تكون مساوية لسمك المادة أو أكبر منها

- عرض اللسان (Tab width) للأجزاء المثبتة: على الأقل ضعفي سمك المادة بالنسبة للأجزاء التي تبقى مثبتة أثناء القص

تمثل التحملات البعدية الانحراف المسموح به في القطعة النهائية الخاصة بك. بالنسبة للألومنيوم المقطوع بالليزر والمعادن الأخرى، تتراوح التحملات النموذجية بين ±0.1 مم و±0.2 مم على المواد الرقيقة، وتزداد إلى ±0.3 مم حتى ±0.5 مم للأقسام السميكة. يجب أن تستند قراراتك التصميمية إلى هذه المواصفات — لا تحدد تحملات بقيمة ±0.05 مم على خصائص لا يمكن لقطع الليزر تحقيقها ببساطة.

تجنب الأخطاء الشائعة في التصميم

حتى المهندسين ذوي الخبرة يقدمون تصاميم بها مشكلات تزيد من التكاليف أو تضعف الجودة. فيما يلي الأخطاء التي يلاحظها المزوّدون مرارًا وتكرارًا:

الثقوب قريبة جدًا من الحواف: تشير MakerVerse إلى أنه إذا وُضعت الثقوب قريبة جدًا من الحافة، فإن احتمالية تمزق الثقب أو تشوهه تكون أعلى — خاصة إذا خضعت القطعة لاحقًا لعمليات تشكيل. يجب ترك هامش كافٍ.

نصف أقطار ثني غير متسقة: بالنسبة للمشاريع المعدنية المقطوعة بالليزر والتي تتضمن ثني المعادن، فإن استخدام أنصاف أقطار ثني مختلفة وتوجيهات متنوعة يعني أن الحاجة لإعادة توجيه القطعة ستكون أكثر خلال عملية التشكيل. وهذا يتطلب وقتًا أكبر من العامل ويؤدي إلى زيادة التكاليف.

تجاهل وصول أداة الثني: عند استخدام أداة ثني، يجب ترك مساحة كافية لتتمكن الأداة من الوصول إلى الزوايا. يجب أن تصل الأداة بزاوية 90° من زاوية الثني — فالهندسات الضيقة تصبح مستحيلة التشكيل.

قائمة مراجعة أفضل الممارسات التصميمية:

- قدّم ملفات متجهة (DXF أو DWG أو AI) ذات هندسة نظيفة ومكوّنة من خطوط فردية

- أزل الخطوط المكررة وهندسة البناء والملاحظات البعدية

- حوّل كل النصوص إلى مخططات أو مسارات

- تحقق من المقياس وضمّن بُعدًا مرجعيًا

- احتفظ بأدنى مسافة بين الحفرة والحافة (1.5 ضعف سمك المادة)

- افصل بين العناصر مسافة لا تقل عن ضعفي سمك المادة

- استخدم أنصاف أقطار انحناء وتوجيهات متسقة قدر الإمكان

- حدّد تحملات واقعية يمكن تحقيقها بالقطع بالليزر (±0.1 مم إلى ±0.5 مم)

- خذ في الاعتبار عرض القطع عند التطابق الدقيق والتركيبات

- تجنب التفاصيل الدقيقة جدًا التي تكون أصغر من سماكة المادة

إن اتباع هذه الإرشادات لا يحسّن فقط جودة الأجزاء، بل يُظهر للمزودين أنك تفهم قيود تصنيع الليزر. فالمحلات تُقدّر عروض الأسعار للملفات الجاهزة لليزر بشكل أسرع وأدق مقارنة بالتصاميم التي تتطلب مناقشات مطولة لإعادة المراجعة. إن استعدادك يؤثر مباشرةً على الجدول الزمني الخاص بك والسعر النهائي.

بعد تغطية الأساسيات التصميمية، فإن العامل الرئيسي التالي الذي يؤثر على عرض السعر يتضمن عوامل التكلفة التي يُبقيها معظم المزودين متعمدةً غير شفافة — حتى الآن.

عوامل التكلفة وشفافية الأسعار

مستعد لطلب عرض سعر قص الليزر؟ إليك ما لا تخبرك به معظم مزودي الخدمة: إن زر العرض الفوري يخفي حسابات معقدة تتضمن عشرات المتغيرات. إن فهم العوامل الحقيقية التي تحدد تكاليف قص الليزر يجعلك مشتريًا واعيًا بدلًا من متلقٍ سلبي للأسعار، ويمكنك من تحسين التصاميم والتفاوض بذكاء والتنبؤ بالتكاليف قبل إرسال الملفات. دعونا نكشف الستار عن تسعير يُبقيه المنافسون عمداً غامضًا.

ما الذي يحدد تكاليف قص الليزر

يعكس كل عرض أسعار لخدمات قص الليزر مزيجًا من المصروفات الثابتة والمتغيرة. وفقًا لتحليل تسعير شركة Komacut، تشمل العوامل الأساسية المؤثرة في تكاليف قص الليزر نوع المادة وسمكها وتعقيد التصميم ووقت القص وتكاليف العمالة وعمليات التشطيب. وتساهم كل واحدة من هذه العناصر في التكلفة الإجمالية من خلال تأثيرها على الكفاءة والموارد المطلوبة.

العوامل الرئيسية في تحديد التكلفة مرتبة حسب درجة التأثير:

- تكاليف المواد: المواد الخام تمثل 30-50% من معظم الأسعار الصلبة، سبائك الألومنيوم والمعادن الخاصة تختلف بشكل كبير في سعر كل رطل

- وقت الجهاز: يتعلق وقت تشغيل الليزر مباشرةً بتكلفة مواد أكثر سمكاً وقطعها أبطأ، وتتطلب التصاميم المعقدة نقاط ثقب أكثر، وتطول المسارات المعقدة مدة القطع

- تعقيد التصميم: المزيد من القطع تعني المزيد من نقاط التثقب حيث يبدأ الليزر كل قطع كل ثقب يضيف الوقت واستهلاك الطاقة

- سمك المادة: المواد الأكثر سمكاً تتطلب طاقة أكبر وسرعات قطع أبطأ ، مما يزيد من وقت الطاقة واستهلاكها

- العمليات الثانوية: عمليات مثل إزالة الحفر والانحناء والخيوط والتشطيب السطحي تضيف إلى العمل والوقت المخصص للمعدات والتكاليف المادية

- الإعداد والبرمجة: تكاليف ثابتة لإعداد الملفات، وإعداد الآلة، والتحقق من الجودة منتشرة على كميات الطلب

ها هي حقيقة التسعير التي يتجنب معظم الموردين ذكرها: قطع الفولاذ المقاوم للصدأ يكلف عمومًا أكثر من قطع الفولاذ الكربوني عند نفس السماكات. لماذا؟ لأن الفولاذ المقاوم للصدأ يتطلب طاقة أكبر، ويتم القطع بسرعة أبطأ، ويتسبب في تآكل أكبر للمعدات. وبالمثل، فإن المعادن العاكسة مثل الألومنيوم والنحاس تتطلب معاملات خاصة تمدد وقت المعالجة.

يؤثر عدد الفتحات بشكل كبير على التسعير، لأن كل فتحة تتطلب نقطة ثقب. وكلما زاد عدد نقاط الثقب وازداد طول مسارات القطع، زاد الوقت والطاقة المطلوبان. كما أن التصاميم المعقدة التي تحتوي على عدد كبير من الفتحات تتطلب دقة أكبر، مما يزيد من تكاليف العمالة والمعدات.

تسعير الكميات والتخفيضات بناءً على الكمية

هل تتساءل لماذا تنخفض التكلفة لكل وحدة انخفاضًا كبيرًا عند زيادة الكمية؟ إن الاقتصاد يفضّل المعالجة بالدفعات لأسباب عديدة مقنعة.

وفقًا لـ دليل تحسين التكلفة من Vytek عادةً ما تكون قطع الليزر أكثر كفاءة عند تنفيذه بالدُفعات. يستغرق إعداد آلة قص الليزر وقتًا، لذا فإن تشغيل كميات أكبر في جلسة واحدة يقلل من الحاجة إلى تعديلات متكررة على الجهاز، ويوفّر وقت الإعداد، ويقلل التكلفة لكل قطعة.

كيف تؤثر الكمية على عرض أسعار خدمات قطع المعادن بالليزر:

- توزيع تكلفة الإعداد: تُضيف رسوم الإعداد البالغة 150 دولارًا تكلفة 15 دولارًا لكل قطعة عند 10 وحدات، ولكن فقط 0.30 دولار لكل قطعة عند 500 وحدة

- كفاءة المادة: تمكّن الطلبات الأكبر من تحسين الترتيب — حيث يسمح بوضع المزيد من القطع في كل صفيحة، مما يقلل الهدر وتكلفة المواد لكل قطعة

- العمل المستمر: تقلل التشغيلات الدفعة من توقف الجهاز بين القطع، مما يحسن الكفاءة العامة

- خصومات الموردين: غالبًا ما تتطلب الطلبات الضخمة خصومات على المواد من الموردين، مما يقلل التكاليف بشكل إضافي

- تقليل التعامل اليدوي: يتطلب معالجة 100 قطعة متطابقة تدخلًا أقل من المشغل مقارنةً بمعالجة 10 تصاميم مختلفة

بالنسبة للشركات التي لديها طلب متوقع، يمكن أن يؤدي دفع الطلبات بشكل جماعي أو جدولة عمليات إنتاج دورية إلى تقليل التكاليف لكل وحدة بشكل كبير. إذا كنت بحاجة إلى 50 قطعة شهريًا، فإن طلب 150 قطعة كل ثلاثة أشهر غالبًا ما يُوفّر سعرًا أفضل مقارنة بثلاثة طلبات منفصلة.

تحسينات التصميم التي تقلل التكاليف

تؤثر قراراتك في التصميم مباشرةً على الاقتباس السعري — وأحيانًا أكثر من اختيار المادة أو الكمية. يمكن أن يؤدي التحسين الاستراتيجي إلى تقليل تكاليف القطع بالليزر بنسبة 20-30% دون المساس بالوظائف.

بسّط الأشكال الهندسية قدر الإمكان: تتطلب التصاميم المعقدة ذات التفاصيل الدقيقة تحكمًا أكثر دقة بالليزر وأوقات قطع أطول. وفقًا لتحليل Vytek، فإن تجنب الزوايا الحادة الداخلية، وتقليل القطع الصغيرة المعقدة، واستخدام منحنيات أقل يمكن أن يؤدي إلى وفورات كبيرة. وعمومًا، تكون الزوايا المستديرة أو الخطوط المستقيمة أسرع في القطع مقارنةً بالأشكال المعقدة أو نصف الأقطار الضيقة.

تحسين كفاءة التجميع: يُحسّن التجميع الفعال استخدام المواد من خلال ترتيب القطع بشكل متجاور على اللوحة، مما يقلل الهدر. ووفقاً لـ Komacut، فإن ذلك يقلل من احتياجات المواد الخام ويقلل من وقت القطع، ما يؤدي إلى وفورات كبيرة في التكاليف. ويمكن للتجميع الاستراتيجي أن يقلل من هدر المواد بنسبة تتراوح بين 10 و20٪.

قم بمواءمة جودة الحافة مع التطبيق: غالبًا ما يتطلب تحقيق حواف عالية الجودة تقليل سرعة الليزر أو استخدام طاقة أكبر — وكلا الخيارين يزيد التكلفة. ولا تشترط جميع التطبيقات نفس درجة الدقة. بالنسبة للقطع التي سيتم لحامها أو تركيبها في مكونات أكبر أو الخضوع لعمليات تشطيب إضافية، فإن تحديد جودة حافة قياسية بدلاً من التشطيبات المتميزة يقلل من وقت المعالجة.

استراتيجيات تصميم تقلل التكاليف:

- قلل من عدد الفتحات المنفردة ونقاط الثقب

- استخدم سماكات مواد قياسية متوفرة لدى الموردين بدلاً من المقاييس المخصصة

- صمم قطعاً يمكن تجميعها بكفاءة على مقاسات الألواح القياسية

- تخلص من السمات الدقيقة للغاية التي تبطئ سرعة القطع

- حدد تسامحات واقعية — المواصفات الأضيق تكلف أكثر في التحقق منها والوفاء بها

- اختر مواد فعالة من حيث التكلفة تلبي المتطلبات دون المبالغة في التصميم الهندسي

- اجمع أجزاء متشابهة في طلبات واحدة لتعظيم كفاءة الإعداد

أزمنة التسليم وعوامل الدوران

إلى جانب السعر لكل جزء، فإن الجدول الزمني للتسليم يؤثر بشكل كبير على التكلفة الإجمالية للمشروع. عادةً ما تتطلب الطلبات العاجلة رسومًا إضافية بنسبة 25-50%، في حين يمكن أن يؤدي الجدولة المرنة إلى الحصول على خصومات في بعض الأحيان.

العوامل المؤثرة في سرعة الإنتاج:

- توافر المواد: المواد الشائعة مثل الصلب الطري تُشحن من المخزون؛ قد تتطلب السبائك الغريبة تأخيرات في الشراء

- جدولة الماكينات: تحدد قدرة المزود والالتزامات الحالية متى يبدأ تنفيذ مهمتك في قائمة الانتظار

- دورات مراجعة التصميم: تُعالج الملفات الجاهزة للليزر بشكل أسرع من التصاميم التي تتطلب مناقشات متكررة لتحسينها

- العمليات الثانوية: تمتد خطوات الثني والتشطيب والتجميع لزيادة الوقت الإجمالي اللازم للإنتاج مقارنة بالقطع فقط

- متطلبات الجودة: يؤدي الفحص والتوثيق للتطبيقات المعتمدة إلى إضافة أيام معالجة إضافية

عند البحث عن خدمة قطع بالليزر قريبة مني أو تقييم خدمات قطع الليزر القريبة مني، اسأل مقدمي الخدمة عن الفروق بين الجداول الزمنية القياسية والمعجلة. إن فهم المفاضلة بين التكلفة والسرعة يساعدك على تخطيط مشاريعك بشكل واقعي وتجنب رسوم التسريع المرتفعة عندما كان بالإمكان الحصول على نفس القطع بتكلفة أقل من خلال التخطيط المسبق

تبني الأسعار الشفافة الثقة — والآن يمكنك فهم الآلية الكامنة وراء كل عرض سعر لقطع الليزر. وبعد أن أصبحت عوامل التكلفة واضحة، فإن النظر في الاعتبار التالي يتمثل في التعرف على المزايا المحددة التي تجعل قطع الليزر الخيار المناسب لتطبيقك منذ البداية

المزايا الرئيسية لخدمة قطع الليزر الاحترافية

لقد رأيت القوائم من قبل — الدقة، السرعة، الجودة. لكن هذه النقاط لا تخبرك بأي شيء عن سبب تقديم القطع بالليزر لهذه الفوائد فعليًا أو متى تكون هذه الفوائد الأكثر أهمية لمشروعك. إن فهم الفيزياء والآليات الكامنة وراء كل ميزة يحوّل الادعاءات التسويقية العامة إلى معايير قرار قابلة للتنفيذ. دعونا نتعمق في الأسباب التي تجعل آلة قطع المعادن بالليزر أفضل فعليًا لتطبيقات محددة — والأمر المهم بنفس القدر، متى تؤثر هذه المزايا فعليًا على أرباحك النهائية.

دقة لا يمكن لأي الطرق التقليدية مجاراتها

عندما يدعي المصنعون "الدقة"، ما المقصود بذلك فعليًا من حيث مقاييس قابلة للقياس؟ وفقًا لـ توثيق ويكيبيديا التقني تبلغ دقة وضع موقع القطع بالليزر 10 ميكرومتر مع تكرارية تبلغ 5 ميكرومتر. للتوضيح، فإن شعرة الإنسان تقاس بحوالي 70 ميكرومتر — ما يعني أن قطع المعادن بالليزر يتم بدقة أعلى بسبعة أضعاف من خصلة شعر واحدة.

تبدأ الفيزياء وراء هذا الدقة من شعاع الليزر نفسه. إن الأشعة المتوازية للضوء المتناسق المنبعث من مصدر الليزر تقيس عادةً ما بين 1.5 إلى 2.0 مم في القطر قبل التركيز. ثم تقوم المرايا والعدسات بتجميع هذه الطاقة في بقعة صغيرة تصل إلى 0.025 مم (0.001 بوصة)، مما يخلق نقطة قطع شديدة الكثافة تزيل المادة بدقة جراحية.

لماذا يهمك هذا بالنسبة لمشروعك؟ ضع في اعتبارك الآثار العملية التالية:

- ملاءمة التجميع: تُصنع القطع بدقة ±0.001 بوصة، بحيث يمكن تجميعها دون الحاجة إلى الجرش أو التنعيم أو الإدخال بالقوة

- إمكانية التبديل: كل قطعة من دفعة الإنتاج تُقاس بنفس القياس — يمكن استبدال أي وحدة دون الحاجة إلى التعديل الخاص

- الهندسة المعقدة: تُقطع الأنماط المعقدة، والمنحنيات الضيقة، والميزات التفصيلية بوضوح تام في الأماكن التي لا يمكن للأدوات الميكانيكية الوصول إليها

- انخفاض الهالك: الدقة المستمرة تعني عددًا أقل من القطع المرفوضة وانخفاض تكاليف الهدر

تستحق التكرارية اهتمامًا خاصًا. على عكس القطع الميكانيكي حيث يؤدي تآكل الأداة تدريجيًا إلى تدهور الدقة، فإن الليزر الذي يقطع المعدن يحافظ على دقة ثابتة لأنه لا يوجد تلامس مادي يتسبب في التدهور. الجزء المائة يكون مطابقًا تمامًا للجزء الأول — وهو أمر بالغ الأهمية في خدمات قطع الليزر الدقيقة التي تدعم تطبيقات الطيران والفضاء، والتطبيقات الطبية، والصناعات السيارات، حيث تكون الثباتية البعدية أمرًا لا يمكن التنازل عنه.

جودة الحافة وتوفير العمليات اللاحقة

ها هو المكان الذي تتحول فيه مزايا قطع الليزر مباشرةً إلى وفورات في التكاليف. وفقًا لـ المواصفات الصناعية يتراوح التشطيب السطحي النموذجي الناتج عن قطع شعاع الليزر بين 125 و250 مايكرو بوصة (0.003 مم إلى 0.006 مم). غالبًا ما يؤدي هذا التشطيب الناعم للغاية إلى إلغاء الحاجة إلى عمليات طحن أو تنظيف الحواف أو تلميع إضافية.

تشمل مزايا قطع الليزر مقارنةً بالقطع الميكانيكي سهولة تثبيت القطعة العاملة، وتقليل تلوث القطعة، وتقليل احتمالية الانحناء نظرًا لأن أنظمة الليزر تمتلك منطقة صغيرة متأثرة بالحرارة.

يصبح مقارنة قطع المعادن بالماكينة أكثر وضوحًا عند فحص المناطق المتأثرة بالحرارة. حيث يُنتج القطع البلازمي التقليدي مناطق واسعة من المناطق المتأثرة حراريًا تتطلب معالجة لاحقة بعد القطع. في حين أن توصيل الطاقة المركزية في القطع بالليزر يقلل إلى الحد الأدنى من انتشار الحرارة إلى المادة المحيطة، مما يحافظ على الخصائص المعدنية حتى حافة القطع.

يكشف قطع الصلب بالليزر عن هذه الميزة بوضوح. عند قطع الصلب منخفض الكربون باستخدام قدرة ليزرية تبلغ 800 واط، تكون الخشونة القياسية 10 مايكرومتر فقط للأوراق السميكة 1 مم، و20 مايكرومتر للأوراق السميكة 3 مم، و25 مايكرومتر للأوراق السميكة 6 مم. وتفي هذه التشطيبات بالمتطلبات الخاصة بأغلب التطبيقات مباشرةً بعد إخراجها من الماكينة، مما يلغي الحاجة إلى عمالة التشطيب التي تضيف 15-30٪ من تكاليف القطع التقليدية.

يُعد تقليل التلوث ميزة مهمة في التطبيقات الحساسة. حيث تتلامس أدوات القطع الميكانيكية مع قطعة العمل، ما قد يؤدي إلى انتقال مواد تشحيم أو جزيئات ناتجة عن البلى أو مواد غريبة. أما القطع بالليزر فهو غير تماسي — لا شيء يلامس قطعتك باستثناء شعاع الضوء المركّز وغاز المساعدة. ولهذا السبب يختار مصنعو الأجهزة الطبية ومنتجو معدات معالجة الأغذية تقنية الليزر تحديدًا.

من النموذج الأولي إلى الإنتاج بكميات كبيرة

ربما تكمن أكثر مزايا القطع بالليزر إهمالاً في قابليته للتوسيع. فالتقنية نفسها التي تُنتج نموذجًا أوليًا واحدًا يمكنها معالجة آلاف القطع الإنتاجية دون الحاجة إلى أي تغيير في الأدوات. ووفقًا لتحليل شركة أمبر ستيل الصناعي، يمكن أتمتة عمليات القطع بالليزر الصناعي، ما يعني إمكانية برمجة الآلات لأداء عملية القطع — مما يسرّع العملية ويقلل من متطلبات العمل اليدوي.

تُعزز مقارنات السرعة هذه الميزة. بالنسبة للكثير من الأغراض، يمكن أن تكون الليزر أسرع بثلاثين مرة مقارنة بالقطع القياسي باستخدام المناشير. تقطع الأنظمة الصناعية الشائعة (≥1 كيلوواط) الفولاذ الكربوني بسماكات تتراوح بين 0.51 مم و13 مم بكفاءة. تعتمد معدلات القطع القصوى على قدرة الليزر وسماكة المادة ونوع العملية وخصائص المادة — ولكن حتى التقديرات المتحفظة تُظهر وفورات زمنية كبيرة.

تكمن الميزة الإضافية في المرونة التصميمية التي تضاعف ميزة السرعة. فتغيير البرمجة باستخدام نظام التحكم العددي الحاسوبي (CNC) بين أجزاء مختلفة يستغرق دقائق بدلاً من ساعات. هل تحتاج إلى تعديل التصميم أثناء الإنتاج؟ قم بتحديث ملف البرنامج واستأنف القطع. تدعم هذه المرونة ما يلي:

- السيارات: التكرار السريع للمكونات الهيكلية، والألواح الخارجية، والدعامات الهيكلية خلال دورة التطوير

- الطيران والفضاء: المكونات الدقيقة لأجزاء الطائرات التي تستوفي تحملات الصناعة الصارمة

- الإلكترونيات: المكونات الحساسة مثل لوحات الدوائر والشرائح الدقيقة التي تتطلب دقة استثنائية

- الهندسة المعمارية: ألواح زخرفية مخصصة، وعناصر هيكلية، وأعمال حديدية فنية ذات هندسات فريدة

يمتد تنوع المواد ليشمل هذه المزايا على أي معدن تقريبًا. وعلى عكس المعدات المتخصصة التي تقتصر على مواد معينة، فإن نظام الليزر الليفي الواحد يمكنه التعامل مع الفولاذ، الألومنيوم، النحاس، النحاس الأصفر، والتيتانيوم — ويتم التبديل بينها بتغيير المعلمات وليس استبدال المعدات. وفقًا لـ الدليل الفني لشركة GCC World ، يجعل هذا التنوع تقنية الليزر مفيدة عبر العديد من الصناعات المختلفة، بدءًا من تصنيع الصفائح المعدنية ووصولًا إلى صناعة المجوهرات وإعداد النماذج الأولية السريعة.

تتجه المعطيات الاقتصادية لصالح القطع بالليزر بشكل متزايد مع زيادة التعقيد. فقد تكون القطع المستقيمة البسيطة أرخص باستخدام القص أو البلازما. ولكن مع إدخال التصاميم للمنحنيات، والفتحات، والأحجام الضيقة، أو الأنماط المعقدة، تتراكم مزايا القطع بالليزر بينما تتضاعف قيود الطرق البديلة. وغالبًا ما يُظهر تقييم التكلفة الإجمالية — بما في ذلك التشطيب اللاحق، ومعدلات الفاقد، والإعادة — أن القطع بالليزر هو الخيار الاقتصادي حتى عندما تبدو تكاليف القطع الأولية أعلى.

إن فهم هذه المزايا يساعدك على التعرف على الحالات التي توفر فيها قطع الليزر قيمة حقيقية، مقابل الحالات التي تكفي فيها طرق أبسط. ولكن لا جدوى من المزايا دون الوصول إلى مزوِّد قادر — وهذا يقودنا إلى السؤال الحاسم حول كيفية تقييم واختيار الشريك الخدمي المناسب لمتطلباتك الخاصة.

اختيار مزوِّد خدمة القطع بالليزر المناسب

لقد تمكنّت من إتقان التكنولوجيا، وقارنت بين طرق القطع، وحسّنت تصميمك — لكن كل هذا لا يهم إذا اخترت المزوِّد الخطأ. إليك ما يُميّز شريك تصنيع موثوقًا عن مزوِّد يسبب لك المتاعب: القدرة على تحويل متطلباتك إلى أجزاء عالية الجودة وفي الوقت المحدد، دون تنقّلات لا نهاية لها. عند البحث عن قطع ليزر قريب مني أو تقييم خدمات قطع الليزر باستخدام التحكم العددي الحاسوبي (CNC)، فإن معرفتك الدقيقة لما يجب أن تبحث عنه تحوّل المغامرة إلى قرار مدروس.

الشهادات ومعايير الجودة المهمة

الشهادات ليست مجرد ديكورات حائطية — بل تمثل أنظمة معتمدة للحفاظ على جودة متسقة. ولكن أي هذه الشهادات مهمة حقًا لمشروعك؟ وفقًا لـ التوثيق الرسمي لمنظمة AIAG ، تُعرِّف شهادة IATF 16949:2016 متطلبات نظام إدارة الجودة للمنظمات العاملة في قطاع صناعة السيارات عالميًا. وقد تم تطوير هذه الشهادة بمشاركة غير مسبوقة من الشركات المصنعة الأصلية والموردين حول العالم.

إذا كانت قطعك المعدنية تدخل في سلاسل توريد صناعة السيارات، فيجب أن تكون شهادة IATF 16949 في مقدمة قائمة تقييمك. فهذه المواصفة تتجاوز متطلبات ISO 9001 الأساسية لتتناول القضايا الخاصة بصناعة السيارات:

- عملية موافقة أجزاء الإنتاج (PPAP): تضمن قدرة الموردين على تصنيع القطع بشكل مستمر بما يلبي جميع متطلبات العملاء

- التخطيط المتقدم لجودة المنتج (APQP): نهج منظم لتصميم المنتج وتطويره

- تحليل وضع الفشل وآثاره (FMEA): تحديد منهجي للمخاطر المحتملة وتقليل آثارها

- تحليل نظم القياس (MSA): التحقق من أن عمليات القياس توفر بيانات موثوقة

- التحكم الإحصائي في العمليات (SPC): مراقبة مستمرة للحفاظ على اتساق الجودة

بالنسبة للتطبيقات غير المتعلقة بالسيارات، فإن شهادة الأيزو 9001:2015 تُظهر التزامًا أساسيًا بإدارة الجودة. وفقًا لـ دليل مزوّد خدمات قطع الليزر ابحث عن شركة لديها محترفون ذوو خبرة يفهمون الفروق الدقيقة في المواد المختلفة وتقنيات قطع الليزر — راجع محفظتهم، اقرأ آراء العملاء، واستفسر عن الشهادات.

تلعب الشهادات المتخصصة دورًا مهمًا في الصناعات المحددة:

- AS9100: تطبيقات الطيران والدفاع

- ISO 13485: تصنيع الأجهزة الطبية

- نادكاب: العمليات الخاصة بما في ذلك اللحام والمعالجة الحرارية

- ISO 14001: أنظمة إدارة البيئة

تقييم المعدات والقدرات

تحدد معدات المزوّد بشكل مباشر ما يمكنه تقديمه. ووفقًا لدليل تقييم LS Precision Manufacturing، فإن أبسط طريقة للتحقق هي زيارة مصنعهم — سواء شخصيًا أو عبر فيديو مباشر — لمراقبة علامات المعدات التجارية، ومظهر المرافق، وإدارة ورشة العمل، ومعايير التشغيل.

عند تقييم خيارات قطع المعادن بالليزر القريبة مني، ابحث في عوامل المعدات التالية:

- مستويات قوة الليزر: القدرة الأعلى بالواط تتعامل مع المواد السميكة وتقطع بسرعة أكبر — اسأل عن سعتها القصوى

- أحجام السرير: توفر الأسرّة القطعية الأكبر مساحة أكبر للأجزاء الكبيرة وتسمح بالتجميع الفعال للإنتاج بكميات كبيرة

- أنواع تقنيات الليزر: تتفوق ليزرات الألياف على المعادن العاكسة؛ بينما توفر أنظمة CO2 مرونة أكبر — اختر المعدات المناسبة لموادك

- مستوى الأتمتة: أنظمة التحميل/التفريغ الآلية تحسّن الاتساق وتقلل من تكاليف العمالة في الطلبات ذات الحجم الكبير

- المعدات الثانوية: مكابس الثني، وأجهزة اللحام، والمعدات النهائية تتيح تصنيعًا متكاملًا في مكان واحد

تشير LS Precision إلى أن آلات الليزر القديمة تعاني من أداء ديناميكي ضعيف — حيث يهتز رأس القطع عند السرعات العالية، مما يؤدي إلى أخطاء كبيرة في أشكال القطع وأنماط التصميم. إذا كنت بحاجة إلى قص معدني دقيق حسب الطلب، فإن هذا الخطأ يجعل الأجزاء غير صالحة ويؤدي إلى رفضها بالكامل. اطلب عينات من الأعمال السابقة على مواد مشابهة لموادك للتحقق من القدرة الفعلية.

إلى جانب معدات القطع، قم بتقييم القدرات المتكاملة. تُلغي مزودو الخدمة الذين يقدمون معالجة شاملة للصفائح المعدنية — بما في ذلك القص، والثني، واللحام، والتشطيب ضمن مكان واحد — التأخيرات الناتجة عن تحويل العمل بين جهات مختلفة ومشاكل التراكم في التحملات التي تحدث عند تقسيم العمل على عدة موردين. بالنسبة للتطبيقات الخاصة بالسيارات التي تتطلب هياكل أو مكونات تعليق أو عناصر هيكلية، فإن مصنّعين مثل شاويي (نينغبو) تقنية المعادن يُظهرون كيف يُبسّط الجمع بين الجودة المعتمدة وفقًا لمعيار IATF 16949 والقدرات الشاملة في التصنيع، سلسلة التوريد من النموذج الأولي وحتى الإنتاج الضخم.

تقييم دعم تصميم من أجل التصنيع وأوقات الاستجابة

يدعم تصميم التصنيع (DFM) الفرق بين مجرد تلقي الطلبات وبين الشركاء الحقيقيين في التصنيع. ووفقاً لتحليلات LS Precision، فإن المزوّدين ذوي الخبرة يقومون بتحليل المخططات الخاصة بك بشكل استباقي للبحث عن المشكلات المحتملة في المعالجة، ويقدّمون توصيات احترافية لتوفير التكاليف وتحقيق الجدوى قبل بدء الإنتاج. ومن خلال هذا التدخل المبكر، يتم منع العيوب في التصميم بفعالية، وتحسين كفاءة الإنتاج، والحفاظ على التحكم في التكاليف منذ البداية.

عند تقييم قدرات DFM، اسأل المزودين:

- هل تقدم مراجعة مجانية لـ DFM قبل إصدار عرض الأسعار؟

- ما مدى سرعة تحديدك للمشكلات المحتملة في إمكانية التصنيع؟

- ما المقترحات التي قدّمتها لتحسين المشاريع المشابهة؟

- هل يمكنك اقتراح بدائل للمواد تقلّل التكلفة دون التأثير على الأداء؟

تكشف التزامات وقت الإنجاز عن القدرة التشغيلية. تشير شركة Laser Cutting Shapes إلى أن وقت الإنجاز يختلف بشكل كبير حسب تعقيد المشروع وحجمه وعبء العمل لدى المزود — ومن الضروري التواصل بوضوح بشأن المواعيد النهائية. بعض الخدمات تقدم خيارات عاجلة مقابل تكلفة إضافية، في حين تحافظ خدمات أخرى على أوقات تسليم ثابتة من خلال إدارة منضبطة للسعة.

بالنسبة للمشاريع ذات الطابع العاجل، ابحث عن موردين يقدمون إمكانات النمذجة السريعة. إن القدرة على تسليم قطع نموذجية خلال 5 أيام — بدلاً من أسابيع — تُسرّع دورة التطوير وتتيح التحقق من التصميم قبل الانتقال إلى أدوات الإنتاج. ومعًا مع سرعة الحصول على الأسعار (خلال 12 ساعة أو أقل، ما يدل على الكفاءة التشغيلية)، فإن النمذجة السريعة تُظهر الاستجابة التي تتطلبها مشاريعك.

أسئلة يجب طرحها قبل الطلب

قبل التعاقد مع أي مزوِّد لقطع بالليزر قريب مني، اجمع الإجابات على هذه الأسئلة الأساسية:

أسئلة حول القدرة التقنية:

- ما نوعية أشعة الليزر ومستويات القدرة التي تستخدمونها؟

- ما هو الحد الأقصى لسمك المادة بالنسبة لنوع المعدن الخاص بي؟

- ما هي التحملات التي يمكنكم ضمانها لهندسة جزئي؟

- هل لديكم خبرة في العلامة التجارية الخاصة بمادتي؟

- ما العمليات الثانوية التي تقدمونها داخليًا مقابل التي تُستعان بها من مصادر خارجية؟

أسئلة حول الجودة والعملية:

- ما الشهادات النوعية التي تمتلكونها؟

- كيف تقومون بالتحقق من الدقة الأبعادية للقطع النهائية؟

- ما الوثائق التي تزوّدونا بها عند الشحن؟

- كيف تتعاملون مع القطع غير المطابقة؟

- هل يمكنكم تزويدنا بعينات قبل بدء الإنتاج الكامل؟

الأسئلة التجارية:

- ما هو وقت التسليم القياسي للطلبات بحجم كمياتي؟

- هل تقدمون معالجة مُسرّعة، وما هو علاوة التكلفة المترتبة على ذلك؟

- كيف تقومون بالتعامل مع تغييرات التصميم أثناء تنفيذ الطلب؟

- ما هي كميات الطلب الأدنى الخاصة بكم؟

- هل تقدمون أسعاراً بنظام الحجم أو اتفاقيات طلب شاملة؟

الأعلام الحمراء التي يجب تجنبها

تعلّم الخبرة وجود إشارات تحذيرية تنبئ بالمشاكل. ووفقاً لتحليلات LS Precision، فإن الموردين غالباً ما يُسرعون بشكل متهور في تقليص دورة الإنتاج لكسب الطلبات، ثم يواجهون لاحقاً تأخيرات متسلسلة ناتجة عن الاكتظاظ في الطاقة الإنتاجية، أو أعطال في الآلات، أو سوء الإدارة. وإليك الأمور التي يجب أن تثير الحذر:

إشارات تحذيرية في التواصل:

- استجابات بطيئة أو غامضة للأسئلة الفنية

- عدم القدرة على شرح عملية الإنتاج أو إمكانات المعدات

- ممثلو خدمة العملاء الذين يفتقرون إلى المعرفة الفنية

- عدم الرغبة في تقديم مراجع أو عينات من الأعمال السابقة

أعلام حمراء تشغيلية:

- عروض أسعار منخفضة بشكل غير واقعي مقارنة بالمنافسين (غالبًا ما تخفي تنازلات في الجودة)

- الوعد بجداول تسليم طموحة جدًا بالنسبة لتعقيد طلبك

- عدم الاستعداد للسماح بزيارة المنشأة أو توفير جولة مرئية

- معدات قديمة أو غير مُحافظ عليها جيدًا تظهر في الصور أو الفيديوهات

أعلام حمراء في الممارسات التجارية:

- عدم وجود شهادات جودة واضحة أو تردد في مشاركة الوثائق

- مطالبات مفرطة بالدفع المسبق قبل بدء أي عمل

- غياب عروض الأسعار الرسمية مع بنود مفصلة

- تاريخ النزاعات الظاهرة في المراجعات عبر الإنترنت

قائمة تقييم المزود

استخدم قائمة التحقق الشاملة هذه عند مقارنة مزوّدي النقش الليزري المخصص أو قطع الدقة:

| فئة التقييم | المعايير الأساسية | طريقة التحقق |

|---|---|---|

| الشهادات | ISO 9001، IATF 16949 (السيارات)، AS9100 (الفضاء الجوي) | اطلب نسخًا؛ تحقق من الجهات المُعتمِدة |

| المعدات | ألياف حديثة/ليزر CO2؛ بقدرة كافية وحجم سرير مناسب | جولة في المنشأة؛ قائمة المعدات مع المواصفات |

| خبرة في المواد | خبرة موثقة مع المعادن وأسمك محددة تخصك | قطع عيّنات؛ مشاريع مرجعية |

| دعم DFM | مراجعة تصميم استباقية؛ توصيات للتحسين | قدّم ملف اختبار؛ قيّم جودة الملاحظات |

| الدورة الزمنية | سرعة الاقتباس؛ أوقات التسليم القياسية؛ القدرات العاجلة | طلب اقتباس تجريبي؛ أوقات تسليم موثقة |

| الاتصال | الكفاءة الفنية؛ سرعة الاستجابة؛ إدارة المشاريع | جودة التفاعل أثناء التقييم |

| العمليات الثانوية | الثني، واللحام، والتشطيب المتوفر داخليًا | قائمة القدرات؛ أمثلة على سير العمل المتكامل |

| مراقبة الجودة | معدات الفحص؛ الوثائق؛ إمكانية التتبع | نظرة عامة على عملية ضبط الجودة؛ تقارير نموذجية |

يتطلب العثور على خدمة قطع بالليزر مناسبة بالقرب مني تحقيق توازن بين القدرة وجودة الإنتاج والتكلفة وسرعة الاستجابة. الشركات التي تُظهر مؤهلاتها بشفافية — من خلال الشهادات والاستثمارات في المعدات والمراجعات من العملاء — تكسب الثقة المطلوبة للشراكات التصنيعية طويلة الأجل. إن الوقت المستثمر في التقييم الدقيق يُؤتي ثماره من خلال جودة مستمرة وتسليم موثوق وحل مشترك للمشكلات عند ظهور التحديات.

أسئلة شائعة حول خدمات قطع المعادن بالليزر

1. ما المواد التي يمكن قصها باستخدام خدمات القص بالليزر؟

تتعامل خدمات القص بالليزر الاحترافية مع مجموعة واسعة من المعادن بما في ذلك الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والألومنيوم، والنحاس، والبرونز، والتيتانيوم. وتتميز أشعة الليزر الليفية بأدائها العالي مع المعادن العاكسة مثل الألومنيوم والنحاس، في حين تؤدي أشعة الليزر CO2 أداءً جيدًا على مواد الفولاذ السميكة. ويتغير الحد الأقصى للسماكة حسب نوع المادة وقدرة الليزر؛ على سبيل المثال، يمكن لليزر الليفي بقدرة 3000 واط قص ما يصل إلى 20 مم من الفولاذ الكربوني، ولكن فقط حتى 8 مم من الألومنيوم. وقد تتطلب السبائك الخاصة أو المشاريع التي تستخدم مواد مختلطة تقنيات ليزر محددة لتحقيق أفضل النتائج.

2. كم تكلفة خدمة قص المعادن بالليزر؟

تعتمد تكاليف القطع بالليزر على عوامل متعددة: نوع المادة (يُعدّ الفولاذ المقاوم للصدأ أكثر تكلفة من الفولاذ الكربوني)، والسمك (تُقطع المواد السميكة ببطء أكبر)، وتعقيد التصميم (يزيد عدد نقاط الثقب من الوقت)، والكمية (تُوزَّع تكاليف الإعداد على الطلبات الأكبر، مما يقلل من سعر القطعة الواحدة). وعادةً ما تمثل المادة ما نسبته 30-50٪ من الأسعار المقدمة، في حين يُعدّ وقت الجهاز العامل الثاني الأكبر من حيث التكلفة. ويمكن لتحسين التصميم—تبسيط الأشكال الهندسية، والتجميع الفعال، وتحديد تحملات واقعية—أن يقلل التكاليف بنسبة 20-30٪ دون التفريط في الجودة.

3. ما الفرق بين قطع الليزر CO2 وقطع الليزر بالألياف؟

تستخدم أشعة الليزر CO2 خليط غاز لإنتاج شعاع بطول موجة 10,600 نانومتر، وتتفوق في معالجة المواد السميكة وتوفر تنوعًا في التعامل مع المعادن وغير المعادن. أما أشعة الليزر الليفية فتستخدم ألياف زجاجية مُشوَّبة بعناصر أرضية نادرة لتوليد ضوء بطول موجة 1064 نانومتر، والذي تمتصه المعادن بكفاءة أعلى. تقطع أشعة الليزر الليفية الصفائح المعدنية الرقيقة بسرعة تزيد من 2 إلى 3 مرات، وتحقق كفاءة طاقة تزيد عن 30% مقابل 10-20% لليزر CO2، كما تتعامل مع المعادن العاكسة مثل الألومنيوم والنحاس دون مشاكل. ومع ذلك، فإن أشعة الليزر الليفية تُستخدم بشكل أساسي في تصنيع المعادن وتكلفتها الأولية أعلى، رغم أن انخفاض تكاليف التشغيل يعوّض هذا على المدى الطويل.

4. كيف أُعد الملفات للقطع بالليزر؟

قدِّم ملفات متجهة (بصيغة DXF أو DWG أو AI) ذات هندسة نظيفة ومكوَّنة من خط واحد. احذف الخطوط المكررة وهندسة البناء وعلامات الأبعاد قبل التقديم. قم بتحويل كل النصوص إلى مخططات لأن الخطوط لا تنقل بين الأنظمة. تحقق من المقياس وأضف بُعدًا مرجعيًا لمنع أخطاء التحجيم. اتبع قواعد التصميم بما في ذلك المسافات الدنيا من الثقب إلى الحافة البالغة 1.5 ضعف سماكة المادة، والتباعد بين العناصر الذي يجب أن يكون على الأقل 2 ضعف السماكة، وتحمُّل دقيق واقعي (±0.1 مم إلى ±0.5 مم حسب سماكة المادة).

5. كيف أختار مزوِّد خدمة قطع الليزر الأفضل؟

قم بتقييم الموردين بناءً على الشهادات (مثل IATF 16949 للصناعات automotive، وISO 9001 للجودة العامة)، وقدرات المعدات (أنواع الليزر، مستويات القدرة، أحجام الأسرّة)، وتوفر دعم DFM. اطلب عينات من المواد الخاصة بك، وتحقق من التزامات الوقت اللازم للتسليم، وقيّم سرعة الاستجابة في التواصل. بالنسبة للتطبيقات الخاصة بالسيارات، فإن الشركات المصنعة الحاصلة على شهادة IATF 16949 مثل Shaoyi Metal Technology تقدم إمكانات متكاملة تمتد من النماذج الأولية السريعة إلى الإنتاج الضخم مع وثائق جودة شاملة. تجنّب الموردين الذين يقدمون إجابات تقنية غامضة، أو أسعارًا منخفضة بشكل غير واقعي، أو الذين يتحفظون في مشاركة معلومات عن المرفق.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —