تقطيع المعادن حسب الطلب موضحًا: من القياس الأول إلى القطعة النهائية

فهم مفهوم المعادن المقطوعة حسب الطلب وأهميته

تخيل طلب صفائح معدنية تصل جاهزة للتثبيت — بدون تقليم، بدون تخمين، ولا هدر في المواد. هذا بالضبط ما توفره الصفائح المعدنية المقطوعة حسب الطلب. بدلاً من شراء مقاسات قياسية ومواجهة صعوبات في التعديل، فإنك تستلم مواد مصممة بدقة وفقًا للمواصفات الخاصة بمشروعك.

أصبح القطع المخصص للمعادن ضروريًا عبر الصناعات لسبب بسيط: الدقة مهمة. سواء كنت تقوم بتصنيع مكونات للسيارات، أو تشييد عناصر معمارية، أو تنفذ مشروعًا في فناء منزلك، فإن قطع المعدن بالمقاس يلغي الحاجة إلى أعمال إصلاح مكلفة وهدر المواد. الفكرة بسيطة: أنت تزود الأبعاد الدقيقة، ويقوم المصنعون بتوصيل القطع الجاهزة للاستخدام الفوري.

ما الذي يجعل قطع المعادن مخصصًا

إذًا، ما الذي يُميز القطع المخصص عن أخذ صفيحة معدنية قياسية من الرف؟ الأمر يعود إلى المواصفات. عندما تطلب معادن مقطوعة حسب الطلب، فإن كل بُعد يعكس متطلبات مشروعك بدلاً من معايير صناعية عشوائية. وهذا يعني أن اللوحة بطول 47.25 بوصة تصل إليك بالضبط بقياس 47.25 بوصة، وليس مقربة لأقرب قدم.

يضمن التصنيع المعدني المخصص أن يتم إنتاج كل مكون وفقًا للمواصفات الدقيقة، مما يقلل الحاجة إلى تعديلات مكلفة ويحسن التكامل الكلي للنظام. على عكس المكونات الجاهزة، المواد المقطوعة بدقة تندمج بسلاسة في الأنظمة الحالية، مما يقلل من وقت التركيب وتكاليف الصيانة على المدى الطويل.

تمتد التخصيصات لما هو أبعد من الأبعاد البسيطة. يمكنك تحديد:

- مقاسات الطول والعرض والسماكة الدقيقة

- الأشكال المعقدة والفتحات

- أنماط الثقوب وملامح الحواف

- متطلبات التحمل للتطبيقات الحرجة

من المادة الخام إلى الجزء الدقيق

لقد تغيرت الرحلة من المعدن الخام إلى المكون النهائي بشكل كبير على مدار العقود. اعتمدت عملية تصنيع المعادن في بداياتها كليًا على القص اليدوي — حيث كان العمال الماهرون يستخدمون الأدوات اليدوية والمقصات لتشكيل المواد. وعلى الرغم من فعالية هذه الطريقة، إلا أنها أدخلت اختلافات كبيرة بين القطع.

تحكي طرق الدقة الحديثة قصة مختلفة. تحول تقنية التحكم العددي بالحاسوب (CNC) التصاميم الرقمية إلى أوامر قص دقيقة، وتصل درجة الدقة فيها إلى ±0.0001 بوصة. ووفقًا لـ ريد كرافت إندستري يمكن لماكينات CNC الحديثة تكرار نفس النتائج مئات أو آلاف المرات بثبات استثنائي.

هذا التطور مهم سواء كنتَ محترفًا في المجال أو مشتريًا لأول مرة. إن فهم تقنيات القص المتاحة، وخيارات المواد، ومتطلبات المواصفات يساعدك على اتخاذ قرارات مستنيرة — وهذا بالضبط ما يقدمه لك هذا الدليل.

يُلغي القطع المخصص هدر المواد ويقلل من تكاليف المشروع من خلال تزويدك تمامًا بما تحتاجه—لا أكثر ولا أقل.

خلال هذا المقال، ستتعلم كيفية التنقل في رحلة اتخاذ القرار بالكامل: اختيار طرق القطع المناسبة، واختيار المواد الصحيحة، وفهم مواصفات السماكة، وتحديد التحملات، والتواصل الفعّال مع الموردين. وفي النهاية، ستتمكن من التعامل مع مشروعك القادم للقطع المعدني المخصص بثقة ووضوح.

شرح طرق قطع المعادن

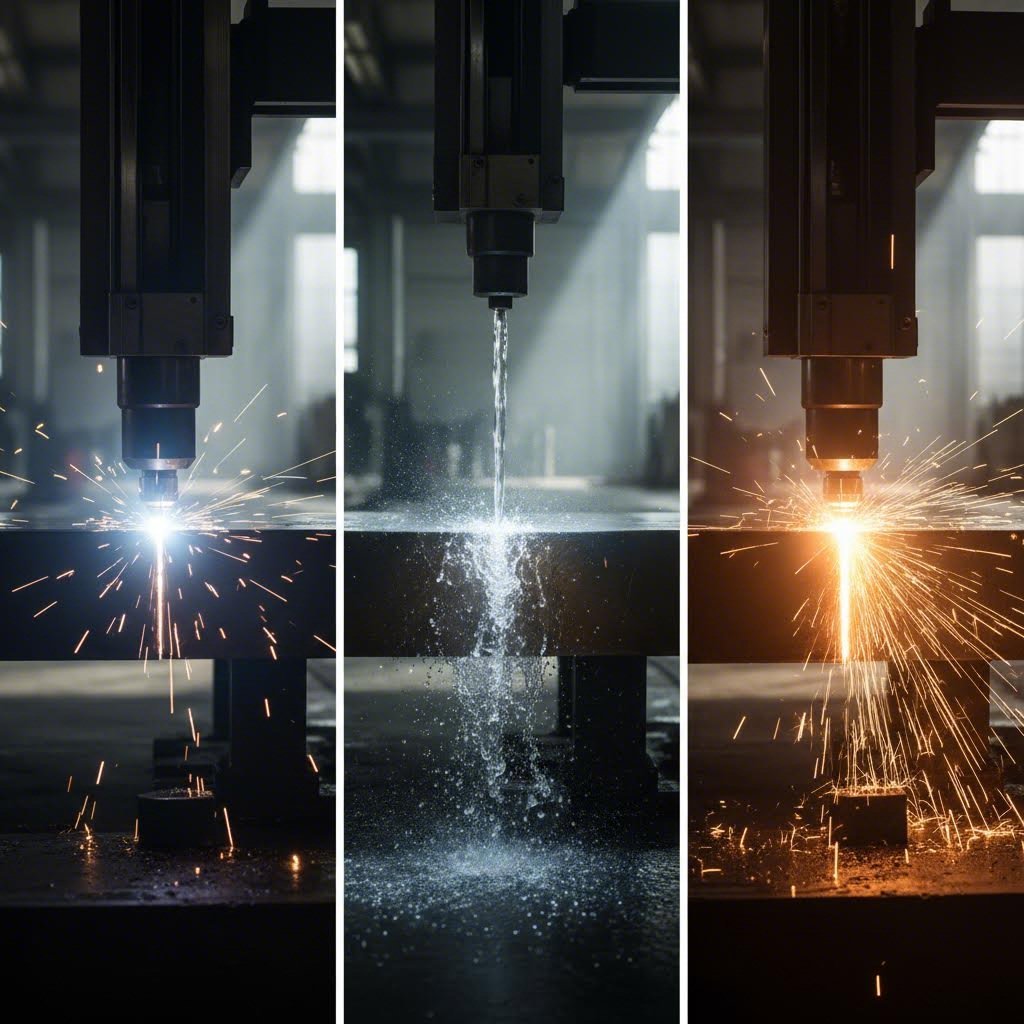

تتساءل كيف تقطع صفائح المعادن بدقة وكفاءة؟ يعتمد الجواب كليًا على متطلبات مشروعك. توفر كل تقنية قطع مزايا مميزة، ومعرفة هذه الاختلافات تساعدك على اختيار الطريقة المناسبة لمشروعك المعدني المخصص.

تستخدم ورش التصنيع الحديثة عادةً عدة تقنيات قطع، وكل منها مُحسّنة للمواد المحددة ، والسمك، ومتطلبات الدقة. دعونا نستعرض الخيارات الرئيسية المتاحة ونحدد متى يكون لكل خيار استخدامه الأمثل.

القطع بالليزر للدقة المعقدة

عندما تتطلب مشروعك تصاميم معقدة وحوافًا نظيفة للغاية، يصبح جهاز القطع بالليزر حليفك الأفضل. تقوم هذه التقنية بتوجيه شعاع ليزر عالي الطاقة نحو سطح المعدن، حيث يذيب أو يبخر المادة على طول مسار يتم التحكم فيه رقميًا. ما النتيجة؟ قطع دقيقة جدًا لدرجة أن معظمها لا يحتاج إلى تشطيب إضافي.

وفقًا لـ Zintilon، فإن القطع بالليزر باستخدام الحاسوب (CNC) مناسب بشكل خاص للعمل المفصل لأن العملية الخاضعة للتحكم الرقمي تضمن قصوصًا دقيقة جدًا بتسامحات ضيقة. ويُنتج الشعاع المركّز زوايا حادة وحوافًا ناعمة لا يمكن تحقيقها أبدًا بالطرق اليدوية.

تشمل المزايا الرئيسية للقطع بالليزر ما يلي:

- دقة استثنائية بتسامحات تصل إلى ±0.005 بوصة

- مناطق مؤثرة بالحرارة ضئيلة مقارنة بالطرق الحرارية الأخرى

- حواف نظيفة تتطلب القليل جدًا أو لا تتطلب أي عملية تشطيب لاحقة

- مثالي للمواد رقيقة إلى متوسطة السماكة

- مثالي للأشكال المعقدة وأنماط الثقوب الصغيرة

ومع ذلك، فإن القص بالليزر له بعض القيود. فهو يواجه صعوبات مع المواد السميكة جدًا، وقد تتطلب المعادن العاكسة مثل النحاس والبرونز معدات متخصصة. ولكن في مجالات الإلكترونيات والأجهزة الطبية وتصنيع الأجزاء الدقيقة، توفر تقنية الليزر نتائج لا تُضاهى.

بدائل القطع بالماء والبلازما

ماذا يحدث عندما لا يكون القص بالليزر مناسبًا؟ هنا تأتي تقنيات القطع بالماء والبلازما، حيث تعالج كل منهما تحديات محددة لا يمكن لتقنيات الليزر التعامل معها بفعالية.

قص الماء النفاث تستخدم هذه التقنية ماءً عالي الضغط —عادة بين 30,000 إلى 90,000 رطل لكل بوصة مربعة— ممزوجًا بمادة كاشطة مثل الجارنيت لقطع أي مادة تقريبًا. الميزة المميزة؟ عدم إنتاج أي حرارة. مما يجعل قطع المياه المختلطة بالكاشط مثاليًا للمواد الحساسة للحرارة التي قد تشوه أو تتصلب عند استخدام طرق القطع الحرارية.

وفقًا لـ Wurth Machinery ، من المتوقع أن يصل سوق القطع بالماء إلى أكثر من 2.39 مليار دولار بحلول عام 2034، مما يعكس الطلب المتزايد على هذه التكنولوجيا المتعددة الاستخدامات. يتفوق القطع بالماء في قطع:

- المواد السميكة التي تتجاوز قدرات الليزر

- السبائك الحساسة للحرارة والمواد المعالجة حرارياً

- المواد المركبة وغير الفلزية

- التطبيقات التي تتطلب عدم وجود تشوه حراري بأي شكل

قطع البلازما يتبع نهجاً مختلفاً، حيث يستخدم قوساً كهربائياً وغازاً مضغوطاً لصهر وإزالة المعادن الموصلة. إذا كنت تعمل مع صفائح فولاذية سميكة تزيد عن نصف إنش، فإن البلازما توفر أفضل توازن بين السرعة والكفاءة من حيث التكلفة.

أظهرت اختبارات شركة Wurth Machinery أن قطع الفولاذ بسماكة 1 إنش باستخدام البلازما كان أسرع بنحو 3 إلى 4 مرات مقارنة بالقطع بالماء، مع تكاليف تشغيل أقل بنحو النصف لكل قدم. وفي تصنيع الهياكل الفولاذية والمعدات الثقيلة، يوفر البلازما قيمة استثنائية.

جهاز توجيه CNC جهاز تحكم رقمي تقدم التشغيل خيارًا آخر، وهو فعال بشكل خاص مع المعادن غير الحديدية مثل الألومنيوم. وعلى الرغم من أنه لا يستخدم عادةً لقطع المواد السميكة، فإن التوجيه باستخدام الحاسب الآلي (CNC) يتفوق في إنشاء أشكال دقيقة ويمكنه الجمع بين القطع وعمليات الثني في خلايا تصنيع متكاملة.

الحلاقة يمثل الطريقة الأكثر مباشرة للقطع المستقيم. وفقًا لـ كابيسون ، فإن القص عملية سريعة توفر اتساقًا عبر نطاق واسع من سماكات المعادن. ما هو الثمن؟ إنها محدودة بالقطع المستقيمة فقط وقد تُنتج حوافًا أكثر خشونة مقارنة بالطرق الأخرى.

مقارنة طرق القطع: نظرة عامة كاملة

يتطلب اختيار قاطع المعادن المناسب لمشروعك موازنة عدة عوامل. يقارن الجدول التالي كل طريقة قطع حسب المعايير الأكثر أهمية:

| طريقة القطع | التوافق المادي | نطاق السماكة | جودة الحافة | التحمل الدقيق | التكلفة النسبية | أفضل التطبيقات |

|---|---|---|---|---|---|---|

| قطع الليزر | معظم المعادن؛ محدودة مع المواد شديدة الانعكاس | حتى 1 بوصة من الفولاذ؛ الأمثل أقل من 0.5 بوصة | ممتاز؛ ولا يحتاج إلى تشطيب إضافي تقريبًا | ±0.005" أو أكثر دقة | متوسطة - عالية | تصاميم معقدة، إلكترونيات، أجهزة طبية |

| قطع البلازما | المعادن الموصلة فقط | من 0.5 إلى 2 بوصة فأكثر من الفولاذ | جيدة؛ قد تتطلب إزالة الحواف الحادة (اللحي) | ±0.015" إلى ±0.030" | منخفض-متوسط | الفولاذ الهيكلي، والمعدات الثقيلة، وبناء السفن |

| قص الماء النفاث | أي مادة تقريبًا | حتى 12 بوصة حسب المادة | ممتاز؛ بدون منطقة متأثرة بالحرارة | ±0.005" إلى ±0.010" | مرتفع | الفضاء الجوي، المواد الحساسة للحرارة، والمواد المركبة |

| تصنيع باستخدام الحاسب الآلي | المعادن غير الحديدية، والبلاستيك | حتى 1 بوصة من الألومنيوم | جيد؛ نظيف مع استخدام الأدوات المناسبة | ±0.005" إلى ±0.010" | متوسطة | مقاطع الألمنيوم، صناعة اللافتات، والصناديق |

| الحلاقة | معظم صفائح المعادن | حتى 0.5 بوصة حسب المعدات | مقبول؛ قد يظهر تشوه طفيف | ±0.015" إلى ±0.030" | منخفض | قص مستقيم، قص بكميات كبيرة |

من المهم أيضًا فهم مفهوم 'كيرف' (kerf) — وهو عرض المادة التي تُزال أثناء القص. يُنتج القطع بالليزر أضيق كيرف (قد يصل إلى 0.006 بوصة)، في حين يُنتج القص بالبلازما كيرفًا أوسع (حتى 0.25 بوصة). ويؤثر هذا على كيفية تحديد أبعاد القطع وحساب استهلاك المادة.

بعد توضيح طرق القطع، يصبح القرار الحاسم التالي هو اختيار المعدن المناسب لتطبيقك. تستجيب المواد المختلفة بشكل مختلف لكل تقنية قطع، ويضمن مطابقة خصائص المادة مع متطلبات المشروع نتائج مثالية.

اختيار المعدن المناسب لمشروعك

لقد حددت طريقة القطع التي تناسب احتياجاتك — والآن يأتي قرارٌ آخر بنفس القدر من الأهمية. أي معدن يجب أن تقطعه فعليًا؟ إن أنواع المعادن المتاحة للتصنيع حسب الطلب تتمتع كل منها بخصائص فريدة، ويمكن أن يؤدي اختيار المادة الخاطئة إلى إضعاف العمل الدقيق في القطع، مهما كان دقة التنفيذ.

فكّر في الأمر بهذه الطريقة: سيفشل المكون المقطوع بدقة إذا لم تُستطع المادة الأساسية تحمل متطلبات تطبيقك. سواء كنت بحاجة إلى قوة خفيفة الوزن، أو مقاومة للتآكل، أو متانة اقتصادية، فهم خصائص المواد يدلّك نحو الاختيار الصحيح.

مطابقة خصائص المعادن مع متطلبات المشروع

قبل الغوص في المعادن المحددة، فكر في ما تتطلبه مشروعك بالفعل. كل تطبيق يُعطي أولوية لخصائص مختلفة، وتحديد هذه الأولويات يبسط عملية الاختيار بشكل كبير.

تشمل الخصائص الرئيسية التي يجب تقييمها عند اختيار معدنك ما يلي:

- قوة الشد – كم قوة شد يمكن للمادة أن تتحملها قبل أن تنكسر؟

- مقاومة للتآكل – هل ستتعرض القطعة للرطوبة أو المواد الكيميائية أو هواء الملح؟

- الوزن – هل يتطلب تطبيقك مكونات خفيفة الوزن من أجل الحركة أو الكفاءة في استهلاك الوقود؟

- القدرة على العمل – ما مدى سهولة قص المادة وتشكيلها وإكمال تشطيبها؟

- يكلف – ما هو ميزانيتك، وهل يبرر التطبيق استخدام مواد باهظة الثمن؟

- مظهر – هل سيكون المكون النهائي مرئيًا، وبالتالي يتطلب اعتبارات جمالية؟

إن إجاباتك على هذه الأسئلة تقلص الخيارات بشكل كبير. فالتطبيقات البحرية تتطلب مقاومة التآكل فوق أي شيء آخر. بينما تعطي المكونات الجوية الأولوية لتوفير الوزن. كما أن الدرابزين الزخرفي يحتاج إلى جاذبية بصرية إلى جانب المتانة.

الصلب مقابل الألومنيوم مقابل الفولاذ المقاوم للصدأ

دعونا نفحص المعادن الأكثر تحديدًا شيوعًا للقطع المخصص وأين يتفوق كل منها.

الصلب الكربوني: الحصان العملي الاقتصادي

عندما تكون الميزانية والقوة في مقدمة قائمة أولوياتك، فإن الصلب الكربوني يقدم قيمة استثنائية. وفقًا لـ Impact Fab يُوجد الصلب منخفض الكربون (المعروف أيضًا بالصلب اللين) في كل ورشة تصنيع، لأنه أحد الخيارات الأكثر اقتصادية. وبفضل مرونته العالية وسهولة لحامه، فإنه يُ machining بشكل جيد ويقبل معظم طرق القطع دون تعقيدات.

يعمل الصلب الكربوني بشكل ممتاز في المكونات الهيكلية، وأطر الآلات، والتطبيقات التي سيتم فيها طلاء المعدن أو تغطيته. ومع ذلك، فهو يفتقر إلى مقاومة التآكل الطبيعية — وفي البيئات المكشوفة، تصبح الصدأ مصدر قلق لا مفر منه دون وجود طلاءات واقية.

صفائح الألمنيوم: البطل الخفيف الوزن

عندما يكون تقليل الوزن هو العامل الحاسم في التصميم، تصبح صفائح الألمنيوم الخيار الواضح. وفقًا لشركة Seather Technology، فإن كثافة الألمنيوم تبلغ حوالي ثلث كثافة الفولاذ المقاوم للصدأ، مما يجعل التعامل مع القطع ونقلها أسهل بكثير.

تقدم صفيحة الألمنيوم أكثر من مجرد توفير في الوزن. فالمادة تُكوّن بشكل طبيعي طبقة أكسيد واقية عند تعرضها للهواء، مما يوفر مقاومة ممتازة للتآكل دون الحاجة إلى معالجة إضافية. وغالبًا ما يُوصي المهندسون باستخدام الألمنيوم في مكونات السيارات والتطبيقات الجوية، وأي مشروع يتحسن فيه الأداء أو الكفاءة بتقليل الكتلة.

يرجى ملاحظة أن لحام الألمنيوم يتطلب خبرة — إذ تُشكل طبقة الأكسيد والتوصيل الحراري العالي تحديات أثناء اللحام. أما بالنسبة للقطع، فإن الألمنيوم يستجيب جيدًا لطرق الليزر، والقطع بخراطيم المياه (waterjet)، وتقنيات التوجيه باستخدام CNC.

صفائح الفولاذ المقاوم للصدأ: فاخرة ومقاومة للتآكل

عندما تتعرض تطبيقاتك لبيئات قاسية، فإن الصفائح الفولاذية المقاومة للصدأ توفر مقاومة للتآكل لا يمكن للفولاذ الكربوني مجاراتها. ويُكوِّن عنصر الكروم طبقة واقية تُصلح نفسها ذاتيًا، مما يحافظ على مظهر المعدن أصيلاً لسنوات.

لكن هنا تأتي الدقة في اختيار المادة. فليست كل درجات الفولاذ المقاوم للصدأ متساوية من حيث الأداء، واختيار ما بين الدرجتين 304 و316 غالبًا ما يحدد نجاح المشروع.

وفقًا لـ Geomiq الفرق الجوهري يعود إلى عنصر واحد: الموليبدنيم. فدرجة 316 من الفولاذ المقاوم للصدأ تحتوي على 2-3٪ موليبدنيم، مما يحسّن بشكل كبير مقاومتها للكلوريدات والمواد الكيميائية القاسية. وفي اختبارات رش الملح، أظهر الفولاذ المقاوم للصدأ من الدرجة 316 مقاومة للتآكل تدوم نحو 10 سنوات مقارنة بسنة واحدة فقط للدرجة 304 في بيئات محاكاة المياه المالحة.

متى ينبغي دفع علاوة بنسبة 20-30٪ مقابل الدرجة 316؟ يجب اعتبارها ضرورية في الحالات التالية:

- التطبيقات البحرية والساحلية

- معدات معالجة الكيميائيات

- المكونات الطبية والصيدلانية

- التثبيتات الخارجية في المناطق ذات البيئة المالحة

لتطبيقات الأماكن المغلقة، ومعدات المطابخ، والبيئات الخارجية الخفيفة، يوفر الفولاذ المقاوم للصدأ 304 أداءً ممتازًا بتكلفة أقل.

الصلب المجلفن: متانة خارجية بسعر مناسب

ماذا لو احتجت إلى مقاومة للتآكل في البيئات الخارجية دون تكلفة الفولاذ المقاوم للصدأ؟ يشترك الصلب المجلفن مع الصلب الكربوني في نفس المادة الأساسية، لكن طبقة الزنك توفر حماية تضحية ضد الصدأ. مما يجعل الصلب المجلفن مثاليًا للسياج، والمكونات الهيكلية الخارجية، ومعدات الزراعة حيث تكون المتانة أهم من المظهر.

النحاس الأصفر والنحاس: تطبيقات خاصة

عند مقارنة النحاس الأصفر بالبرونز أو عند النظر في سبائك النحاس، فإنك عادةً تستهدف متطلبات متخصصة. إن التوصيل الكهربائي الاستثنائي للنحاس يجعله عنصرًا لا غنى عنه في المكونات الكهربائية وتطبيقات الأسلاك. ووفقًا لشركة Impact Fab، فإن النحاس يمتلك أيضًا خصائص مضادة للبكتيريا تُقدّر في الأدوات الطبية والأسطح التي تتعرض لكثير من اللمس.

يجمع البراص بين القابلية للتشكيل ومقاومة التآكل والمظهر الذهبي الجذاب. ستجده مُحددًا للأجهزة الزخرفية، والتجهيزات البحرية، والمكونات التي تتطلب خصائص منخفضة الاحتكاك. ويمكن قطع كلا المادتين بوضوح باستخدام تقنية القطع بالماء وتجهيزات الليزر المتخصصة.

كيف تؤثر خصائص المواد على اختيار طريقة القطع

تؤثر اختيارك للمادة تأثيرًا مباشرًا على التقنية التي تحقق نتائج مثلى. فمعادن مثل النحاس والبراص التي تعكس الضوء تشكل تحديًا لأنظمة الليزر القياسية—ويصبح من الضروري استخدام معدات متخصصة أو أساليب بديلة. كما أن صفائح الفولاذ الكربوني السميكة تُفضل فيها طريقة قطع البلازما من حيث الكفاءة التكلفة، في حين تستجيب صفائح الألمنيوم الرقيقة بدقة عالية لتقنية الليزر.

يساعد فهم هذه العلاقة في تجنب أخطاء المطابقة المكلفة. عندما تحدد المادة وطريقة القطع معًا، فإنك تضمن للمصنع إمكانية تزويدك بجودة الحافة والتسامحات التي يتطلبها مشروعك.

بعد توضيح اختيار المواد، فإن النظر في الاعتبار التالي يتمثل في مواصفات السُمك — وفهم نظام القياس (Gauge) الذي يُعرّفها.

سُمك المعدن ومواصفات القياس (Gauge)

إليك أمرًا يُربك المشترين لأول مرة: عندما يذكر شخص ما "صلب بقياس 14 جوج"، هل تعرف بالضبط كم يبلغ سُمكه؟ إذا لم تكن تعرف، فأنت لست وحدك. يبدو نظام القياس (Gauge) لقياس سُمك المعدن غير منطقي في البداية — ولكن فهمه ضروري لطلب قطع معدنية مخصصة تناسب مشروعك تمامًا.

يحدد السُمك كل شيء بدءًا من القوة الهيكلية ووصولًا إلى طرق القطع الفعالة. إذا أخطأت في تحديده، فسوف تحصل على مادة رقيقة جدًا لا تصلح للعمل، أو سميكة جدًا لدرجة أن الصانع يحتاج إلى معدات مختلفة تمامًا. دعونا نبسط هذا النظام حتى تتمكن من تحديد ما تحتاجه بدقة.

قراءة نظام القياس (Gauge)

ينبع نظام القياس (Gauge) من صناعة الأسلاك البريطانية قبل وجود أنظمة قياس موحدة. وفقًا لـ Stepcraft كانت المقاييس تُستخدم في البداية لتحديد قطر السلك أثناء عمليات السحب — وبقي هذا المصطلح مستخدمًا أيضًا في صفائح المعادن.

إليك المفهوم الأساسي: الأرقام الأقل في المقاييس تشير إلى مواد أكثر سماكة. وهذا يتعارض مع التفكير المنطقي، حيث قد تتوقع أن الأرقام الأعلى تعني كمية أكبر من المادة. فكّر في الأمر بهذه الطريقة — كلما قل عدد مراحل السحب عبر مطحنة السلك، زادت سماكة السلك، وبالتالي كان رقم المقياس أقل.

ولجعل الأمور أكثر تعقيدًا، فإن نفس رقم المقياس يُنتج سماكات مختلفة حسب نوع المعدن. ولهذا يصبح جدول مقاييس الصفائح المعدنية ضروريًا، لأن سماكة الفولاذ برقم مقياس 14 تختلف عن سماكة الألومنيوم برقم مقياس 14. على سبيل المثال:

- الفولاذ اللين برقم مقياس 14 يبلغ سمكه 0.0747 بوصة (1.897 مم)

- الألومنيوم برقم مقياس 14 يبلغ سمكه 0.0641 بوصة (1.628 مم)

- الفولاذ المقاوم للصدأ برقم مقياس 14 يبلغ سمكه 0.0781 بوصة (1.984 مم)

تحدث هذا التباين لأن كل معدن له خصائص فيزيائية مختلفة تؤثر على استجابته لنظام قياس السُمك. يجب دائمًا الرجوع إلى الجدول المناسب للمادة المحددة التي تستخدمها — فالتخمين يؤدي إلى أخطاء مكلفة في الطلبيات.

السياق العملي للأحجام الشائعة

إن فهم أحجام السُمك في سياقها يساعدك على تصور ما تقوم بطلبه فعليًا. وفقًا لموقع MetalsCut4U، فإن اختيار السُمك المناسب يعتمد على المتطلبات الهيكلية، والقيود المالية، والاعتبارات الجمالية.

فيما يلي كيفية ترجمة الأحجام الشائعة إلى تطبيقات واقعية:

- سمك فولاذ مقاس 10 (0.1345 بوصة / 3.416 مم) – أعمال هيكلية ثقيلة، هياكل معدات صناعية، أرضيات المقطورات، والتطبيقات التي تتطلب أقصى درجات الصلابة

- سماكة فولاذ مقاس 11 (0.1196 بوصة / 3.038 مم) – دعامات شديدة التحمل، تعزيزات هيكلية، ومكونات البناء التجاري

- سماكة فولاذ مقاس 14 (0.0747 بوصة / 1.897 مم) – أعمال تصنيع عامة، ألواح سيارات، غلافات المعدات، وتطبيقات هيكلية متوسطة

- سُمك 16 جوج (0.0598 بوصة / 1.518 مم) – تطبيقات أخف تشمل أنابيب تكييف الهواء والتدفئة والتهوية، ولوحات زخرفية، ومكونات داخلية

- 18-22 قياسي – أغلفة رقيقة الجدران، وعناصر زخرفية، وتطبيقات يكون فيها تقليل الوزن أكثر أهمية من القوة الثقيلة

حدود السُمك حسب طريقة القطع

يحدد سُمك المادة الخاص بك بشكل مباشر التقنيات القطع التي ستعمل بشكل فعال. لكل طريقة نطاقات سُمك مثالية — تجاوز هذه الحدود يُضعف جودة الحافة، أو الدقة، أو الجدوى الاقتصادية.

وفقًا لشركة Benchmark Abrasives، فإن قطع الليزر يتميز بأداء ممتاز على المواد ذات السُمك الرقيق، عمومًا أقل من 3/4 بوصة، في حين أن قطع البلازما يمكنه التعامل مع الصفائح الأسمك حتى بوصة واحدة أو أكثر بسرعات معالجة أسرع بكثير.

حدود سُمك قطع الليزر

تعمل أنظمة الليزر بشكل مثالي على المواد الرقيقة إلى المتوسطة السماكة. يمكن لمعظم أشعة الليزر الصناعية من نوع الألياف التعامل مع الفولاذ حتى حوالي بوصة واحدة، لكن جودة الحافة وسرعة القطع تنخفض بشكل ملحوظ عند تجاوز 0.5 بوصة. بالنسبة للأعمال الدقيقة التي تتطلب تحملات ضيقة وحوافًا نظيفة، يُفضل الالتزام بالمواد الأقل سماكة من عيار 14، حيث تُظهر تقنيات الليزر كفاءتها الحقيقية.

مزايا قطع البلازما من حيث السماكة

عندما يتضمن مشروعك فولاذًا بسماكة عيار 10 أو أكثر، يصبح قطع البلازما خيارًا متزايد الجاذبية. تُمكّن هذه التقنية من قطع الصفائح السميكة بسرعة أكبر وتكلفة أقل مقارنةً ببدائل الليزر. ومع ذلك، يجب التوقع بمنطقة مؤثرة حراريًا أكبر وحواف تحتاج إلى تشطيب ثانوي في التطبيقات الدقيقة.

مرونة قطع الماء عالي الضغط (Waterjet)

يتعامل قطع الماء عالي الضغط مع أوسع نطاق من السماكات — بدءًا من رقائق رفيعة وحتى مواد بسماكة 6 بوصات أو أكثر. وفقًا لـ Benchmark Abrasives ، فإن هذه التقنية "الباردة للقطع" لا تنتج عمليًا أي منطقة مؤثرة حراريًا، مما يجعلها مثالية للمواد السميكة الحساسة للحرارة حيث لا يمكن التسامح مع التشوه الحراري.

كيف تؤثر السماكة على جودة الحافة

تُعد المواد الأسمك تحديًا أكبر لأي طريقة قطع. فعرض الشق—وهو المادة التي تُزال أثناء عملية القطع—يزداد مع زيادة السماكة، مما يؤثر على الدقة الأبعادية. وتؤدي الطرق المعتمدة على الحرارة مثل الليزر والبلازما إلى مناطق أوسع متأثرة بالحرارة في المواد السميكة، ما قد يؤدي إلى تصلب الحواف وضرورة إزالة الحدبات. عند تحديد تسامحات ضيقة على مواد سميكة، ناقش النتائج القابلة للتحقيق مع مقاول التصنيع قبل الانتهاء من المواصفات.

مخطط مرجعي لسماكة صفيحة الفولاذ

يوفر الجدول التالي مخططًا شاملاً لسماكات الصفائح المعدنية يوضح الأبعاد الفعلية وطرق القطع الموصى بها للأحجام الشائعة. استخدم هذا المرجع عند تحديد متطلباتك الخاصة بقطع المعادن حسب الطلب:

| رقم القياس | الفولاذ الطري (بوصة) | الصلب الطري (مم) | الألومنيوم (بوصة) | الفولاذ المقاوم للصدأ (بوصة) | طرق القطع الموصى بها |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | البلازما، القطع بالماء عالي الضغط |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | البلازما، القطع بالماء عالي الضغط |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | البلازما، القطع بالماء عالي الضغط، الليزر عالي الأداء |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | الليزر، البلازما، القطع بالماء عالي الضغط |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | الليزر، البلازما، القطع بالماء عالي الضغط |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | الليزر (المثالي)، قطع بالماء، البلازما |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | الليزر (المثالي)، قطع بالماء، القص |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | الليزر، القص، قطع بالماء |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | الليزر، القص |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | الليزر، القص |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | الليزر، القص |

لاحظ كيف تتغير طرق القطع الموصى بها مع زيادة أرقام العيارات (وانخفاض السُمك). تُفضّل العيارات الأثقل تقنيات البلازما وقطع الماء، بينما تصبح العيارات الأخف مناسبة للقطع بالليزر والقص. تساعدك هذه العلاقة على مواءمة متطلبات سُمكك مع إمكانات التصنيع المناسبة.

بعد فهم مواصفات العيار، يكمن الاعتبار التالي في التسامحات — الانحراف المقبول عن الأبعاد المحددة التي تحدد ما إذا كانت القطع ستتناسب فعليًا كما صُممت.

التسامحات والدقة في قطع المعادن حسب الطلب

لقد اخترت مادتك، وحددت العيار الصحيح، واخترت طريقة القطع. ولكن إليك سؤالًا يفصل بين المشاريع الناجحة والفشل المحبِط: إلى أي مدى يجب أن تكون القطعة النهائية قريبة من الأبعاد المحددة؟

هنا تأتي أهمية التسامحات الهندسية—وهي النقطة التي يرتكب فيها العديد من المشترين الجدد أخطاءً مكلفة. إذا حددت تسامحات ضيقة للغاية، فستدفع أسعارًا باهظة مقابل دقة لا تحتاجها. وإذا حددتها واسعة جدًا، فلن تناسب مكوناتك بشكل صحيح. إن فهم هذا التوازن يوفر المال ويقلل من المشكلات.

ما المقصود بالتسامح بالنسبة لمكوناتك

يشير التسامح إلى الانحراف المقبول عن الأبعاد المحددة من قبلك. عندما تطلب مكونًا طوله بالضبط 12.000 بوصة، فإن أية طريقة قطع لا تحقق الكمال—إذ يكون هناك دائمًا بعض التفاوت. ويُعرّف التسامح مدى التفاوت الذي يظل مقبولًا لتطبيقك.

انظر إلى الأمر بهذه الطريقة: إذا كان تسامحك ±0.010 بوصة، فإن المكون بطول 12.000 بوصة والذي يتراوح قياسه بين 11.990 و12.010 بوصة يُقبل بعد الفحص. أما المكونات الخارجة عن هذا النطاق فترفض أو تتطلب إعادة عمل.

وفقًا لـ Hypertherm تُحقق قطع الليزر عمومًا تحملات أبعادية أقل من 0.01 بوصة (0.25 مم)، في حين تقدم أنظمة البلازما X-Definition حوالي 0.02 بوصة (0.5 مم). هذا الفرق — الذي يعادل تقريبًا سماكة بطاقة عمل — هو ما يحدد التكنولوجيا الأنسب لمتطلباتك.

إليك المعلومة الأساسية: الدقة الأعلى ليست تلقائيًا أفضل. قبل المطالبة بدقة "نوع الليزر"، اسأل نفسك ما إذا كانت تطبيقاتك تتطلب ذلك فعلاً. فالقطع التي تنتقل مباشرة من طاولة القطع إلى اللحام نادرًا ما تحتاج إلى أضيق تحملات — إذ يُدخل اللحام نفسه تباينًا أكبر من القطع.

معايير الدقة عبر الصناعات

تتطلب الصناعات المختلفة مستويات دقة مختلفة تمامًا. فمكونات الطيران والفضاء تتطلب تحملات ضيقة للغاية لأن الأرواح تعتمد على التركيب المثالي. أما الأعمال المعدنية الزخرفية، فعلى العكس، يمكنها تحمل تباين أكبر دون الإضرار بالوظيفة أو المظهر.

وفقًا لشركة Komacut، هناك عدة أنواع من التحملات التي تحكم تصنيع المعادن المقطوعة حسب الطلب:

- التسامح الأبعاد – تباينات في الطول، العرض ومواقع ثقوب التثبيت

- تسامحات الزوايا – الانحراف المسموح به عن زوايا الثني المقصودة، عادةً ±0.5° إلى ±1°

- تسامحات السُمك – التغير المسموح به في سُمك المادة مقارنة بالقيم المحددة

- التسامح مع المسطح – الانحراف المقبول عن السطح المستوي تمامًا

تتراوح تسامحات القطع الليزري القياسية من ±0.20 مم للعمل عالي الدقة إلى ±0.45 مم للتطبيقات العامة. عندما يجب أن تتصل أجزاؤك بتجميعات دقيقة — مثل الأجهزة الطبية أو أغلفة الإلكترونيات — فحدد تسامحات أكثر ضيقًا. بالنسبة للمكونات الإنشائية أو الأجزاء التي سيتم لحامها، فإن التسامحات القياسية تكون كافية في الغالب.

العوامل التي تؤثر على الدقة القابلة للتحقيق

تؤثر عدة متغيرات على الدقة التي يمكن للمُصنع تحقيقها عمليًا. ويساعدك فهم هذه العوامل على تحديد التوقعات والمواصفات المناسبة.

- طريقة القطع – يحقن الليزر وقطع المياه دقة أعلى (تسامحات أكثر ضيقًا) مقارنة بالبلازما أو القص

- نوع المادة تختلف خصائص المعادن؛ حيث قد تُظهر المواد الألمنيوم الأطرى تبايناً أكبر مقارنة بالفولاذ

- سمك المادة يزداد صعوبة القطع مع زيادة سماكة المادة، مما يستدعي تسامحات أوسع

- head_calibration توفر المعدات الجيدة الصيانة والتي تمت معايرتها مؤخراً نتائج أكثر اتساقاً

- خبرة المشغل يقوم المشغلون الماهرون بتحسين المعلمات لكل مهمة على حدة

- تعقيد الجزء تُشكل الهندسات المعقدة ذات الزوايا الحادة تحدياً أكبر للدقة مقارنة بالأشكال البسيطة

تتطلب تعقيدات القطعة اهتماماً خاصاً. فمن السهل تحقيق تسامحات ضيقة في قطعة فارغة بسيطة مستطيلة الشكل. ولكن عند إضافة فتحات معقدة وانحناءات ضيقة وأنماط متعددة من الثقوب، فإن الدقة القابلة للتحقيق غالباً ما تصبح أقل دقة. ناقش الهندسات المعقدة مع مصنعك قبل إقرار المواصفات النهائية.

جودة الحواف والاعتبارات السطحية

يشمل التسامح أكثر من مجرد الأبعاد — فجودة الحافة مهمة أيضاً. هناك عدة عوامل تؤثر على الحافة النهائية التي ستكون عليها أجزاؤك.

مناطق التأثر الحراري (HAZ) تحدث أثناء طرق القطع الحرارية مثل الليزر والبلازما. يؤدي الحرارة الشديدة إلى تغيير خصائص المعدن المجاورة لموقع القطع، مما قد يُصلب الحافة أو يتسبب في تغير لونها. ويقلل قطع الليزر من منطقة التأثير الحراري (HAZ) بفضل شعاعه المركّز، في حين أن البلازما ينتج مناطق مؤثرة أكبر.

تكوّن البقايا — للتعريف بالدروز، فهو المادة المنصهرة التي تتجمد مجددًا على الجانب السفلي للقطع. ووفقًا لشركة JLC CNC، يتراكم الدروز عندما تكون ضغوط الغاز المساعد منخفضة جدًا أو يكون ارتفاع الفوهة غير دقيق. ويمكن لضبط الجهاز بشكل صحيح منع تراكم الدروز، لكن بعض التطبيقات تتطلب تنظيفًا إضافيًا بعد القطع بغض النظر عن ذلك.

اللمسة النهائية للسطح تختلف حسب الطريقة والمادة المستخدمة. عادةً ما يُنتج قطع الليزر حوافًا أكثر نعومة، في حين قد يترك القطع بالبلازما خطوطًا مرئية تتطلب تشطيبًا ثانويًا في التطبيقات الجمالية.

العلاقة بين التكلفة والتسامح

تؤدي التسامحات الأضيق حتمًا إلى زيادة التكاليف — وأحيانًا بشكل كبير. ووفقاً لشركة هايبرثرم، فإن فرض تسامحات صارمة بلا داعٍ يثقل كاهل العمليات بعدة فئات من النفقات:

- استثمار المعدات – الآلات القادرة على تحملات أضيق تكلف أكثر بكثير؛ قد تكلف أنظمة الليزر مئات الآلاف أكثر من بدائل البلازما

- تكاليف الفحص – تتطلب التحملات الأضيق معدات قياس متقدمة؛ يمكن أن تصل تكلفة جهاز قياس الإحداثيات (CMM) إلى 120,000 دولار

- متطلبات التدريب – يتطلب قياس التحملات الضيقة مهارات متخصصة وموظفين بأجور أعلى

- معدلات الخردة – تعني المواصفات الأضيق أن عددًا أكبر من القطع لا تقع ضمن النطاقات المقبولة

- انخفاض الإنتاجية – غالباً ما يتطلب تحقيق أقصى دقة سرعات قطع أبطأ

ضع في اعتبارك: يعتقد البعض أن سبائك التيتانيوم أو التنجستن تمثل أقوى معدن على وجه الأرض لتطبيقات معينة — ولكن حتى التعامل مع أقوى معدن في العالم لا يتطلب تحملات ضيقة بشكل غير ضروري ما لم تقتضِ الوظيفة ذلك. إن مواءمة مواصفات التحمل مع المتطلبات الفعلية، بدلاً من الافتراض بـ"الأضيق ممكنًا"، يُحسّن اقتصاد المشروع الخاص بك.

متى يجب تحديد تحملات ضيقة

احجز مواصفات التحمل الضيقة للتطبيقات التي يكون فيها الدقة مهمة بالفعل:

- الأجزاء المتقابلة في التجمعات الدقيقة

- مكونات للأجهزة الطبية أو تطبيقات الفضاء الجوي

- أجزاء تتصل بأجزاء مُصنعة باستخدام الحاسب العددي (CNC)

- الحواف الظاهرة في الأعمال الزخرفية عالية الجودة

بالنسبة للمكونات الهيكلية، أو الأجزاء التي سيتم لحامها، أو التطبيقات التي ستُغطى فيها الحواف بالطلاء أو الطلاء البودري، فإن التحملات القياسية توفر عادةً نتائج وظيفية مماثلة بتكلفة أقل.

بعد فهم التحملات، تتمثل الخطوة التالية في تحويل متطلباتك إلى مواصفات واضحة يمكن لمزودي الخدمات تنفيذها بدقة — بدءًا من تقنيات القياس المناسبة وممارسات التوثيق.

كيفية قياس وتحديد طلبك

أنت تفهم التحملات والمواد وطرق القطع، ولكن لا يهم كل هذا المعرفة إذا كانت قياساتك خاطئة أو كانت مواصفاتك تُربك الصانع. الحصول على صفائح معدنية مقطوعة حسب الطلب تناسب مشروعك تمامًا يبدأ قبل وقت طويل من بدء عملية القطع. بل يبدأ من كيفية قياسك وتوثيقك ونقل متطلباتك.

يبدو الأمر بسيطًا؟ يكتشف العديد من المشترين الجدد العكس عندما تستلم أجزاؤهم بمواصفات غير دقيقة قليلاً. دعونا نستعرض الممارسات التي تميز الطلبات الناجحة عن تلك التي تتطلب إعادة محبطة.

القياس للحصول على الدقة

تشكل القياسات الدقيقة الأساس لكل طلب ناجح لقطع الصفائح المعدنية حسب الحجم. قبل توثيق أي أبعاد، تأكد من استخدامك للأدوات والتقنيات المناسبة.

استخدم أدوات القياس المناسبة

يمكن استخدام شريط قياس قياسي للتقديرات التقريبية، لكن التصنيع المعدني المخصص يتطلب دقة أكبر. وفقًا لشركة Sheet Metal Masion، يجب قياس السُمك باستخدام مقياس الفرجار أو الميكرومتر، وفي جميع الأوقات على منطقة مستوية وبسيطة من الصفيحة. بالنسبة لأبعاد الطول والعرض، توفر المساطر الفولاذية أو شرائط القياس الدقيقة الدقة التي يحتاجها مشروعك.

خذ في الاعتبار هذه التوصيات للأدوات:

- المقاييس الرقمية – ضروري للتحقق من السُمك وأبعاد العناصر الصغيرة

- المساطر الفولاذية – مثالي للقياسات الخطية بانقسامات 1/64 بوصة أو 0.5 مم

- الميكرومترات – مطلوب عند أهمية التسامحات الأضيق من ±0.005 بوصة

- الأدوات المربعة الدقيقة – تحقق من تعامد الحواف المرجعية قبل القياس

اخذ إزالة المادة في الاعتبار

ها هي النقطة التي يخطئ فيها العديد من الطلبات: نسيان أن القص يتسبب في إزالة المادة. وفقًا لـ ESAB ، فإن كيرف هو عرض المادة التي تُزال أثناء عملية القص عند اجتياز اللوحة. قد يُزيل القص بالبلازما 0.150 بوصة أو أكثر، في حين أن القص بالليزر يزيل عادةً فقط من 0.020 إلى 0.050 بوصة.

تعوّض ماكينات التحكم العددي الحاسوبية (CNC) الحديثة عن كيرف تلقائيًا — حيث يقوم النظام المتحكم بإزاحة مسار الأداة بمقدار نصف عرض الكيرف. ومع ذلك، يجب أن تفهم هذا المفهوم عند تصميم أجزاء يجب أن تنضم بعضها إلى الأخرى أو أن تناسب بدقة ضمن تركيبة معينة. إذا كنت تقدم ملفات جاهزة للقص، فتأكد من موردك ما إذا كانت تعويضات الكيرف قد طُبّقت مسبقًا أم أنه سيقوم بإضافتها.

تحقق مرة أخرى من الأبعاد الحرجة

قسّس مرتين، واطلب مرة واحدة. بالنسبة للميزات الحرجة — مواقع الثقوب، الأسطح المتقابلة، ونقاط الاتصال — تحقق من القياسات باستخدام نقاط مرجعية متعددة. راجع الحسابات مرة أخرى، خاصة عند التحويل بين الوحدات المترية والوحدات الإمبريالية. إن خطأً حسابياً بسيطاً في طلب كبير قد يتحول إلى درس باهظ الثمن.

إنشاء مواصفات قطع واضحة

لا يمكن لمصنعك إنتاج سوى ما تتواصل معه بشكل واضح. تؤدي المواصفات الغامضة إلى مكالمات هاتفية، وتأخيرات، وأخطاء محتملة. إليك كيفية توثيق متطلباتك بشكل احترافي.

تنسيقات الملفات للعمل بالقطع العددي (CNC)

عند تقديم التصاميم الرقمية، فإن تنسيق الملف يُعد أمراً مهماً. وفقاً لشركة PTSMAKE، تتطلب ملفات DXF تنظيف العناصر غير الضرورية، والتحقق من وجود خطوط متداخلة، وضمان المقياس الصحيح، والتأكد من جميع الأبعاد. ويُعد هذا التنسيق القائم على المتجهات مثالياً للتطبيقات التصنيعية لأنه يتيح التوسيع دون فقدان الجودة.

تشمل التنسيقات الموصى بها للملفات:

- DXF معيار صناعي قياسي لمسارات القطع ثنائية الأبعاد؛ تأكد من أن الشكل الهندسي نظيف والطبقات منظمة

- DWG الصيغة الأصلية لأوتوكاد؛ متوافقة على نطاق واسع مع معدات التصنيع

- STEP أو IGES مفضّل للنماذج ثلاثية الأبعاد التي تتطلب تطوير أنماط مسطحة

- رسومات PDF مقبولة للأجزاء البسيطة ذات القياسات الواضحة؛ غير مناسبة للهندسات المعقدة

قبل إرسال الملفات، قم بتحويل كل النصوص إلى أشكال هندسية، ودمج الخطوط المتصلة، والتحقق من أن الملف يستخدم الوحدات الصحيحة. يساعد تضمين جدول ثقوب أو جدول سماكة الصفيح المعدني مع وثائقك عمال التصنيع في التحقق من أن المواصفات تتماشى مع مقصدك.

متطلبات الرسومات وتدوين الأبعاد

حتى مع وجود ملفات رقمية، يجب تضمين رسم مُقَيَّس يوضح القياسات الحرجة. استخدم تدوين الأبعاد القياسي — حدد بوضوح أي الأبعاد حرجة وأيها إشارية فقط. حدِّد نقاط المرجع (الأسطح المرجعية) بحيث يقيس عمال التصنيع من نفس المواقع التي قستَ منها أنت.

وفقًا لشركة PTSMAKE، يجب أن تتضمن الوثائق المناسبة مواصفات المواد والكميات المطلوبة وأي تعليمات خاصة. ويؤثر إدارة الطبقات في ملفاتك تأثيرًا كبيرًا على كيفية تفسير المصانع لتصميمك — حيث يجب استخدام طبقات منفصلة لمسارات القطع وخطوط الثني والأبعاد والتعليقات التوضيحية.

أخطاء شائعة يجب تجنبها

إن التعلم من أخطاء الآخرين يوفر الوقت والمال. وتظهر هذه الأخطاء مرارًا وتكرارًا في الطلبات المخصصة للمعادن:

- نسيان عرض القطع (kerf width) – إذا كنت تقوم بتصميم أجزاء تتشابك أو تتداخل، فتذكر أن عملية القطع تزيل المادة الموجودة بينها

- تحديد تحملات مستحيلة – الطلب على تحمل ±0.001 بوصة لأجزاء مقطوعة بالبلازما يُعد ضياعًا للوقت بالنسبة للجميع؛ يجب أن تكون التحملات متناسبة مع إمكانيات طريقة القطع

- مراجع الأبعاد غير الواضحة – عبارة "12 بوصة من الحافة" لا تعني شيئًا ما لم تُحدد أي حافة يُقصد بها؛ استخدم مراجع واضحة ومحددة (datum references)

- عدم وجود مواصفات للمواد – كلمة "فولاذ" ليست مواصفة؛ يجب تحديد الدرجة والسماكة وأي متطلبات للسطح

- تجاهل تسامحات الثني – وفقًا لشركة Sheet Metal Masion، إذا كانت التصاميم تحتوي على ثنيات، يجب إضافة مادة إضافية لكل ثنية؛ وإهمال تضمين تسامح الثني يؤدي إلى أجزاء نهائية أصغر من الحجم المطلوب

ملاحظات الكمية والأسعار حسب الدفعة

تؤثر كمية الأجزاء التي تطلبها على السعر وأوقات التسليم. عادةً ما تقدم ورش التصنيع أسعارًا متدرجة — فكلما زادت الكمية قل السعر لكل قطعة لأن وقت الإعداد يتوزع على عدد أكبر من القطع. ومع ذلك، فإن طلب كميات لا تحتاجها يُعدّ رأس مال مربوطًا ويستهلك مساحة تخزين.

ناقش مع مورّدك خيارات أحجام الدفعات. بعض ورش التصنيع تقدّم تخفيضات سعرية عند كميات معيّنة (10، 25، 50، 100 قطعة). بينما يقدم آخرون خصومات حجمية على مقياس تدريجي. بالنسبة لأعمال النماذج الأولية أو الطلبات الصغيرة، اتوقع أسعارًا أعلى لكل قطعة ولكن مع أوقات تسليم أسرع.

قائمة مراجعة خطوة بخطوة للطلب

قبل إرسال طلبك لتقطيع المعادن حسب الطلب، اعمل على هذه القائمة للتأكد من عدم تفويت أي شيء:

- اختيار المواد – حدد نوع المادة ودرجتها بدقة (مثل الفولاذ المقاوم للصدأ 304، الألومنيوم 6061-T6، الفولاذ الطري A36)؛ وتأكد من أن المادة مناسبة لطريقة القطع الخاصة بك

- مواصفات السُمك – اذكر قياس السُمك أو القيمة العشرية مع الوحدات؛ واستخدم جدول مقاييس السُمك للتحقق من الأبعاد الفعلية عند استخدام أرقام القياسات

- توثيق الأبعاد – قدم رسومات واضحة توضح جميع الأبعاد الحرجة؛ وقم بتضمين ملفات DXF أو DWG للأشكال المعقدة؛ وحدد الوحدات (بوصة مقابل مليمترات) بشكل صريح

- متطلبات التحمل – حدِّد التسامحات المطلوبة للأبعاد الحرجة؛ واستخدم التسامحات القياسية عندما لا تكون الدقة حرجة لتقليل التكاليف

- الكمية والتسليم – أكد عدد القطع والتاريخ المطلوب للتسليم؛ واسأل عن أسعار الدفعات إذا كانت الكمية مرنة

- التوقعات بالنسبة للتشطيب – حدِّد متطلبات جودة الحواف واحتياجات تشطيب السطح وأي عمليات ثانوية مطلوبة (إزالة الشوائب، الطلاء، إلخ)

- التحقق من الملف – تحقق من الملفات الرقمية بحثًا عن التداخل الهندسي، والتقدير الصحيح للقياسات، وتنظيم طبقات نظيفة قبل الإرسال

بعد توثيق مواصفاتك بشكل واضح والتحقق منها، أنت الآن مستعد لاستكشاف كيفية استخدام المعادن المقطوعة حسب الطلب في تطبيقات مختلفة — بدءًا من التصنيع الصناعي وحتى مشاريع الهواة في عطلة نهاية الأسبوع.

التطبيقات الشائعة للمعادن المقطوعة حسب الطلب

الآن وبعد أن تعرفت على كيفية تحديد وتوريد المعادن المقطوعة حسب الطلب، قد تتساءل: ما الذي يمكن بناؤه فعليًا باستخدامها؟ تمتد التطبيقات من العمليات الصناعية الكبيرة إلى مشاريع الجراج في عطلة نهاية الأسبوع. سواء كنت تدير منشأة تصنيع حديد أو تقوم بتجميع هيكل معدني لأول مرة بنفسك، فإن المواد المقطوعة بدقة تفتح أبوابًا لا يمكن للمواد القياسية العادية الوصول إليها.

فلنستعرض كيف يستخدم كل قطاع ومستخدم مختلف المعادن المقطوعة حسب الطلب، ونمنحك أفكارًا وسياقًا لمشاريعك الخاصة.

التطبيقات الصناعية والتصنيع

تمثل مرافق التصنيع أكبر المستهلكين للحديد المقطوع حسب الطلب، ولهذا سبب وجيه. عندما تقوم بإنتاج مئات أو آلاف المكونات المتطابقة، فإن البدء بقطع قوالب دقيقة يقلل من الحاجة إلى ساعات لا تحصى من المعالجة الثانوية.

تصنيع وصيانة السيارات

يعتمد قطاع السيارات بشكل كبير على المكونات الدقيقة المصنوعة من المعادن. وفقًا لـ P&D Metal Works تعتمد شركات تصنيع المعدات الأصلية (OEMs)، بما في ذلك صانعي السيارات، على أجزاء مصنعة حسب الطلب يجب أن تُبنى وفق مواصفات معينة وتُنتج بكميات كبيرة.

تشمل تطبيقات السيارات:

- مكونات الهيكل – عناصر هيكلية تتطلب أبعادًا دقيقة لضمان التجميع السليم والأداء الآمن

- أقواس التعليق – نقاط تثبيت يجب أن تكون محاذاة بدقة مع مواصفات المركبة

- تعزيزات هيكلية – صفائح فولاذية ودعامات تعزز المناطق العالية الإجهاد

- ألواح الجسم – أقسام بديلة لإصلاح التصادمات وأعمال الاستعادة

- مكوّنات عادم مخصصة – رؤوس، شفاه، وحوامل تركيب للتطبيقات الأداء العالية

بالنسبة لشركات تصنيع السيارات التي تتطلب جودة معتمدة وفقًا للمعيار IATF 16949، فإن الشراكة مع موردين متخصصين تضمن أن المكونات الدقيقة الخاصة بتطبيقات الهيكل والتعليق تفي بمعايير الصناعة الصارمة. مثل هذه الشركات مثل تكنولوجيا المعادن شاوي يي توفر إمكانية النمذجة السريعة خلال 5 أيام إلى جانب قدرات الإنتاج الجماعي الآلي، مما يساعد سلاسل توريد السيارات على الحفاظ على الجودة مع الوفاء بالجداول الزمنية الصعبة.

الهندسة المعمارية والبناء

تضم المباني الكبيرة والصغيرة مكونات معدنية مخصصة في هياكلها بالكامل. ووفقًا لشركة Schorr Metals، غالبًا ما تحتوي المباني القوية على معادن في هيكلها، بل إن بعض المباني مبنية بالكامل من المعادن. ويعني التصنيع المخصص أنه يمكن الحصول على العوارض المعدنية والدعامات والأوراق المعدنية المحددة بأبعاد دقيقة تمامًا حسب الحاجة.

تشمل تطبيقات الإنشاءات:

- دعامات هيكلية – نقاط الاتصال بين العوارض، والأعمدة، والكمرات

- ألواح فولاذية – الصفائح الأساسية، وصفائح التقوية، وصفائح الدعم للتوصيلات الإنشائية

- عناصر هندسية – درابزين مخصص، وسقالات السلالم، وأعمال المعادن الزخرفية

- قناة الألومنيوم – هيكلة جدران الستائر، وواجهات المحلات، وأنظمة الزجاج

- أسوار أمنية وسياج – مخصصة حسب أبعاد الفتحات المحددة ومتطلبات الأمان

تُعد الدقة أمراً بالغ الأهمية خاصة في التطبيقات المعمارية حيث تصبح الأعمال المعدنية المرئية جزءاً من الجماليات المعمارية للمبنى. وتضيف اللافتات المعدنية المقطوعة بالليزر حسب الطلب، وعلامات العناوين، واللوحات الزخرفية طابعاً مميزاً مع أداء وظائف عملية.

معدات التصنيع وأجزاء الآلات

يحتوي كل مصنع على معدات تحتاج في نهاية المطاف إلى قطع غيار — وغالباً ما لا تكون هذه القطع متوفرة جاهزة للشراء. ويتيح القَطْع المخصص تصنيع:

- واقيات الآلات والأغلفة – حواجز أمان مصممة بدقة لتتناسب مع المعدات المحددة

- مكونات الناقلات – قضبان جانبية، وحوامل تثبيت، ولوحات توجيه

- لوحات الأدوات – تجهيزات التثبيت والقوالب الخاصة بعمليات الإنتاج

- إطارات المعدات – دعامات هيكلية للآلات الصناعية

الصناعات الطبية والدقيقة

وفقًا لشركة شور ميتالز، فإن الكثير من المعدات الطبية تُصنع من المعادن، مثل أدوات العمليات والمعدات المعقدة. يمكن تصنيع أدوات الجراحة المعدنية بأبعاد دقيقة جدًا ومحددة بدقة، وتُطلب بالجملة. تتطلب المجالات الطبية تحملات ضيقة للغاية، مما يجعل القطع بالليزر الطريقة المفضلة لهذه التطبيقات.

المشاريع اليدوية وهواة الصناعة

لست بحاجة إلى عملية صناعية لتستفيد من المعادن المقطوعة حسب الطلب. يتجه الهواة وصانعو المشاريع ومحبو تحسين المنازل بشكل متزايد نحو خدمات القطع الاحترافية للمشاريع التي تتطلب دقة تفوق ما يمكن تحقيقه بالأدوات اليدوية.

الأغلفة المخصصة ومشاريع الإلكترونيات

هل تبني هيكلًا مخصصًا لجهاز كمبيوتر، أو هيكل مضخم صوت، أو لوحة تحكم؟ إن استخدام صفائح فولاذية أو ألمنيوم مقطوعة وفقًا للمواصفات الدقيقة يلغي ساعات من العمل اليدوي ويوفر نتائج احترافية. ويمكن للقطع بالليزر التعامل مع أنماط تهوية معقدة ومواقع ثقوب تركيب دقيقة، مما يشكل تحديًا حتى أمام عمال المعادن المهرة عند استخدام الطرق اليدوية.

الفن والحرف المعدنية التزيينية

وفقًا لـ PrimeWeld ، تتراوح مشاريع الفن المعدني من زخارف حائط بسيطة هندسية الشكل إلى منحوتات تنين معقدة. ويتيح القطع المخصص الحصول على مكونات ذات أشكال دقيقة يقوم الفنانون بتجميعها ولحامها لإنشاء القطع النهائية. وتشمل التطبيقات الفنية الشائعة:

- لافتات معدنية مخصصة بحروف وأنماط معقدة

- منحوتات الحدائق والقطع الفنية للساحات

- لوحات تزيينية مثبتة على الحوائط

- مكونات أثاث تجمع بين إطارات معدنية مع خشب أو زجاج

تحسين المنزل والتجديد

يجد أصحاب المنازل الذين يقومون بمشاريع تجديد أن المعادن المقطوعة حسب الطلب لا تُقدّر بثمن في التطبيقات التي لا تناسبها الأحجام القياسية. فكّر في أقواس مخصصة لحوامل الطاولات العائمة، أو صفائح ذات مقاسات دقيقة لإصلاح الهياكل، أو مكونات إطار معدنية لأثاث مدمج. يعني قطع القطع بشكل احترافي نتائج أكثر نظافة وتركيبًا أسرع.

إعادة تأهيل وتعديل السيارات

وفقًا لشركة شور للمعادن، فإن السيارات التي تحتاج إلى إصلاحات وإعادة تأهيل تتطلب أجزاءً معدنية جديدة من الهيكل السفلي إلى الجزء الداخلي وحتى هيكل الجسم الخارجي. في كثير من الأحيان، يجب أن تتبع هذه القطع أبعادًا مخصصة لتتناسب مع هيكل السيارة الحالي. ويقوم الهواة الذين يعيدون تأهيل المركبات الكلاسيكية أو يبنون سيارات سباق مخصصة بطلب ما يلي بشكل منتظم:

- رقع أرضيات الصندوق وأقسام الاستبدال

- أقواس مخصصة وصفائح تثبيت

- مكونات-cage الحماية المقطعة حسب المواصفات

- ألواح أرضية الصندوق وتجاويف العجلات

تنظيم ورشة العمل والمرآب

تشكل مشاريع التصنيع المعدنية الخاصة بالورشة نفسها تطبيقات شائعة وتناسب المبتدئين. تستفيد طاولات اللحام، ورفوف تخزين الأدوات، وحوامل المعدات جميعها من المكونات المقطوعة بدقة. إن البدء بقطع ذات أبعاد دقيقة يجعل عملية التجميع سهلة — حيث تلتقي الزوايا بشكل صحيح، وتستقر الرفوف في مستوى أفقي، ويبدو المنتج النهائي احترافيًا.

ملخص تطبيقات الصناعة

يصنف القائمة التالية التطبيقات الشائعة للقطع المعدنية المخصصة حسب القطاع، مما يساعدك على تحديد مكان تناسب مشروعك:

- السيارات – مكونات الهيكل، الدعامات، لوحات الهيكل، أنظمة العادم، عناصر قفص الحماية

- البناء – دعامات هيكلية، صفائح قاعدية، درابزين، سلالم، عناصر معمارية

- التصنيع – واقيات الآلات، أجزاء الناقل، تجهيزات الأدوات، هياكل المعدات

- طبي – أدوات جراحية، غلافات المعدات، مكونات دقيقة

- تنسيق الحدائق – أسوار، بوابات، دعامات نباتية، شاشات زخرفية، حواف

- الزراعة – قطع إصلاح المعدات، دعامات مخصصة، حلول تخزين

- هواة/اعملها بنفسك – الأغلفة، المشاريع الفنية، الأثاث، تحسينات المنازل، أعمال الترميم

- اللوحات الإعلانية – لوحات معدنية مخصصة، علامات العنوان، تعريف الهوية التجارية، إشارات التوجيه

مهما كانت تطبيقاتك، تبقى المبادئ متسقة: اختيار المادة المناسبة، وطريقة القطع الملائمة، والمواصفات الواضحة، وتوقعات واقعية فيما يتعلق بالتحملات. ولكن حتى الأجزاء المقطوعة بشكل مثالي غالبًا ما تتطلب معالجة إضافية قبل أن تكون جاهزة فعليًا للاستخدام — وهنا نصل إلى عمليات التشطيب والعمليات الثانوية.

التشطيب والعمليات الثانوية

يصل المعدن المقطوع حسب الطلب بدقة في الأبعاد — لكن هل هو جاهز فعلاً للاستخدام؟ في كثير من الحالات، يكون الجواب لا. فقد تكون الحواف الخام حادة بما يكفي لقطع القفازات، خشنة بما يمنع التجميع السليم، أو ببساطة تبدو صناعية أكثر من اللازم للتطبيقات المرئية. هنا تحول العمليات الثانوية القطعة المقطوعة إلى مكوّن مُنتَهٍ.

يساعدك فهم هذه العمليات اللاحقة للقطع على تحديد ما تحتاجه بدقة، وتجنب دفع تكاليف عمليات لا تضيف قيمة لتطبيقك الخاص.

إزالة الحواف الحادة والتشطيب النهائي للحواف

يترك كل أسلوب قطع شكلًا من أشكال العيوب على الحافة. يُنتج قطع الليزر حوافًا أنظف، ولكن حتى هذه قد تتطلب عناية في التطبيقات الحرجة من حيث السلامة. غالبًا ما يترك القطع بالبلازما عيوبًا أكثر وضوحًا، في حين يمكن أن يُنتج القص تشطيبًا بحُدود مبروزة كبيرة.

وفقًا لشركة تايمزافرز، فإن عملية إزالة الشوائب هي عملية لإزالة العيوب والحافات الحادة، التي تُعرف بالشوائب، من المنتجات المعدنية المشغولة، وتتركها بحواف ناعمة. وبغياب عملية إزالة الشوائب المنتظمة، يمكن أن تسبب الشوائب مشكلات تتعلق بالمتانة والسلامة والوظيفية.

أهمية إزالة الشوائب

تخلق الحواف الحادة مشكلات حقيقية على عدة مستويات:

- مخاوف السلامة – تؤدي الشوائب الحادة كشفرة الحلاقة إلى إصابة العمال أثناء المناورة والتجميع

- متطلبات المقاس – تمنع الحواف المرتفعة الأجزاء من التلاقي بشكل صحيح أو الاستقرار بشكل مسطح

- تماسك الطلاء – تُضعف الشوائب من تغطية الطلاء والمسحوق

- معايير الجودة البصرية – يجب أن تبدو الحواف المرئية في المنتجات النهائية نظيفة واحترافية

الطرق الشائعة لإزالة الشوائب

تتطلب أنواع الشوائب المختلفة أساليب إزالة مختلفة. وفقًا لـ Timesavers، هناك نوعان رئيسيان من الشوائب: الشوائب المفكوكة والشوائب الثابتة. يمكن إزالة الشوائب المفكوكة بسهولة نسبية، في حين تتطلب الشوائب الثابتة طرق إزالة أكثر شمولاً.

فيما يلي الأساليب الرئيسية لإزالة الشوائب:

- إزالة الباردة يدويًا – استخدام أدوات يدوية لتلميع أو صقل أو كشط الشوائب؛ طريقة اقتصادية ولكنها تستغرق وقتًا طويلاً وتحتاج إلى جهد كبير

- إزالة الشوائب ميكانيكيًا – تقوم الآلات الأوتوماتيكية بعمليات الطحن؛ وهي فعالة وثابتة للحجوم الكبيرة

- فرشاة – تقوم أقراص دوارة مزوّدة بخيوط معدنية أو سلكية بكشط الشوائب؛ سريعة وفعالة من حيث التكلفة في العديد من التطبيقات

- التقليب – تدور القطع في غرفة تحتوي على وسائط كاشطة؛ ممتازة للقطع الصغيرة ومعالجة الدفعات

- إزالة الشوائب حراريًا – الحرارة والغازات الناتجة عن الاحتراق تُحوّل الشوائب إلى بخار في المناطق التي يصعب الوصول إليها؛ وهي مثالية للهندسات المعقدة

تقدم إزالة الشوائب الميكانيكية مزايا كبيرة في أعمال الإنتاج. وفقًا لـ تايمزافرز فإن إزالة الشوائب الآلية أكثر كفاءة بكثير ويمكن استخدامها في مجموعة واسعة من عمليات التشغيل، مما يوفر نتائج سريعة وموثوقة مع إزالة الشوائب تمامًا من هياكل القطع.

المعالجات والطلاء السطحي

بالإضافة إلى إنهاء الحواف، تتطلب العديد من التطبيقات معالجات سطحية واقية أو زخرفية. وتُطيل هذه الطبقات عمر المكونات، وتحسّن المظهر، وتعزز الخصائص الأداء.

وفقًا لشركة D+M Metal Products، غالبًا ما يتم إنهاء السطح لحماية أجزاء المعدن من التآكل والتلف. وتشمل هذه العمليات الطلاء بالمساحيق، والتأنيد، والطلاء الكهربائي — وكل منها يوفر مزايا مميزة لتطبيقات مختلفة.

الخيارات الشائعة للتشطيب

- طلاء المسحوق – عملية تطبيق جافة حيث يلتصق مسحوق مشحون كهربائيًا بالمعادن المأرضة، ثم يتم تسخينه في فرن لتكوين طبقة نهائية متينة وجذابة؛ وتتوفر بألوان وقوام لا حصر لها؛ وهي مثالية للمعدات والقطع الخارجية التي تتطلب ألوانًا زاهية ومقاومة للبهتان

- ألمنيوم مشبع بالأكسيد – عملية كهروكيميائية تُكثّف الطبقة الأكسيدية الطبيعية للألمونيوم، مما يعزز مقاومة التآكل والتلف ويسمح بامتصاص الصبغات لإضفاء اللون؛ وتُفضّل في التطبيقات المعمارية والإنشائية التي تكون فيها الحماية والمظهر المعدني أمرًا بالغ الأهمية

- التصلب – يُطبّق التغليف بالغمس الساخن أو التغليف الكهربائي طبقة من الزنك توفر حماية تآكلية تضحية؛ وهي حل اقتصادي للقطع الفولاذية الخارجية حيث يكون العمر الافتراضي أهم من المظهر

- التصفيف – تطبيق طبقات رقيقة من الزنك أو النيكل أو الكروم أو معادن أخرى للحماية أو الجاذبية البصرية؛ حيث يضيف الطلاء الكروم لمعانًا زخرفيًا بينما يوفر النيكل مقاومة للتآكل

- الطلاء الإلكتروني – يوفر الطلاء بالترسيب الكهربائي تغطية موحدة حتى في المناطق المنخفضة؛ ويُستخدم عادةً كطبقة أولية قبل الطبقات العليا

- الرسم – تطبيق الدهان الرطب التقليدي؛ أقل متانة من الطلاء بالمسحوق ولكن يتيح تطابق ألوان غير محدود وسهولة أكبر في الإصلاح

التأين مقابل الطلاء بالمسحوق

هذه التشطيبات الشائعة تخدم أغراضًا مختلفة. وفقًا لشركة غابريان، فإن التأين يكون مثاليًا عندما ترغب في هوامش أبعاد ضيقة، ومقاومة استثنائية للتآكل والتلف، ومظهر معدني جذاب. أما الطلاء بالمسحوق فقد يكون الحل إذا كنت تبحث عن ألوان زاهية أو قوامًا فريدًا يدوم حتى عند التعرض للعوامل الجوية

تتضمن الاختلافات الرئيسية ما يلي:

- التأثير البُعدي – يضيف التأين سماكة ضئيلة جدًا؛ بينما يضيف الطلاء بالمسحوق من 2 إلى 6 ميل

- مظهر – تُحافظ التشطيبات المؤندة على المظهر المعدني؛ بينما يتيح الطلاء بالمسحوق ألوانًا وقوامًا غير محدودة

- تبديد الحرارة – الأسطح المؤندة تُبدد الحرارة بشكل أفضل؛ وهو أمر مهم لأغلفة الإلكترونيات

- يكلف – عمومًا، تكلفة الطلاء بالمسحوق أقل من تكلفة التأين

العناية بالأسطح المطلية

إذا كنت تتساءل عن كيفية تنظيف الفولاذ المقاوم للصدأ أو كيفية صقله بعد التصنيع، فإن الطريقة تعتمد على حالة السطح. بالنسبة للتنظيف العام، فإن الصابون الخفيف والماء يكونان فعالين جيدًا. وقد تتطلب العلامات العنيدة منتجات تنظيف متخصصة للفولاذ المقاوم للصدأ. عند الصقل، استخدم وسائط كاشطة تزداد دقة تدريجيًا للحصول على اللمعة المطلوبة – ولكن ضع في اعتبارك أن عملية الصقل تزيل المادة، وبالتالي قد تحتاج الأسطح المصنوعة بشكل مكثف إلى إعادة معالجة بشكل دوري.

متى تضيف العمليات الثانوية قيمة

ليست كل القطع تحتاج إلى تشطيب مكثف. إن معرفة متى يجب تحديد عمليات إضافية – ومتى يجب تخطيها – يُحسّن التكلفة والجودة معًا.

حدد التشطيب عندما:

- تُمسك القطع بشكل متكرر أثناء التجميع أو الاستخدام

- تكون المكونات مرئية في المنتج النهائي

- تُطلب مقاومة للتآكل تتجاوز قدرة المعدن الأساسي

- يجب أن تتناسب القطع بدقة مع مكونات أخرى

- تُلزم اللوائح التنظيمية المتعلقة بالسلامة بوجود حواف ناعمة

تخطَ التشطيب عندما:

- تنتقل الأجزاء مباشرة إلى عملية اللحام (حيث يزيل اللحام أي تشطيب)

- سيتم طلاء المكونات في الموقع بعد التركيب

- لن تكون أعضاء الهيكل الداخلية مرئية أو قابلة للمس

- تتفوق القيود الميزانية على الاعتبارات الجمالية

تحديد متطلبات التشطيب

عند طلب معادن مقطوعة حسب الطلب مع تشطيب، يجب التواصل بوضوح:

- متطلبات الحواف – حدد عبارة "إزالة الشوائب من جميع الحواف" أو حدّد الحواف المحددة التي تتطلب اهتمامًا

- معالجة السطح – حدّد نوع الطلاء، واللون (باستخدام رموز RAL أو Pantone)، وملمس التشطيب

- معايير الجودة – استخدم مراجع المواصفات الصناعية عند الحاجة (مثل MIL-A-8625 للتأكسد)

- متطلبات التغطية المؤقتة – تحديد المناطق التي يجب أن تظل بدون طلاء للحام أو التأريض أو التجميع

وفقًا لـ D+M Metal Products ، يرسل العديد من المصنّعين القطع إلى موردين موثوقين لخدمات إزالة الحواف بالاهتزاز، أو الطلاء الكهربائي، أو الطلاء المعدني، أو الطلاء البودرة، مما يمكن العملاء من استلام المنتجات النهائية دون الحاجة للتعامل مع عدة موردين.

التأثير على المدة الزمنية والأسعار

تؤدي العمليات الثانوية إلى زيادة المدد الزمنية — وأحيانًا بشكل كبير. عادةً ما تضيف خدمات الطلاء البودرة من 3 إلى 5 أيام عمل. وقد يستغرق الأكسدة أسبوعًا أو أكثر حسب مقدم الخدمة. تعمل العمليات التي تعالج بالدفعات مثل إزالة الحواف بالتدوير بكفاءة أكبر مع الكميات الكبيرة، مما قد يؤثر على تكلفة القطعة الواحدة.

ناقش متطلبات التشطيب مسبقًا مع مصنّعك. يقدّم العديد من المصنّعين خدمات جاهزة تسهّل عملية الشراء، رغم أن التكاليف قد تختلف عن الحصول على التشطيب من مصدر منفصل. بالنسبة للطلبات الكبيرة أو المستمرة، غالبًا ما توفر العلاقات المخصصة في مجال التشطيب أسعارًا أفضل وجدولة أكثر قابلية للتنبؤ.

بعد أن تم قص قطعك وإزالة الحواف الحادة وتشطيبها وفقًا المواصفات، فأنت الآن جاهز لاستخدامها. ولكن قبل تقديم الطلب، دعونا نجمع كل ما تعلمته في إطار واضح لاتخاذ القرار.

البدء بمشروعك المعدني المخصص

لقد اطلعتَ على الكثير من المعلومات — طرق القص، خصائص المواد، مواصفات السُمك، متطلبات التحمل، وخيارات التشطيب. والآن حان الوقت الأهم: تحويل هذه المعرفة إلى مشروع معدني مخصص ناجح. سواء كنت تطلب لوحة معدنية مخصصة واحدة لنموذج أولي أو تخطط لتشغيل إنتاجي مستمر، فإن القرارات التي تتخذها والشريك الذي تختاره هما ما يحددان نتائجك.

دعونا نُجمّع كل شيء في إطار عملي واضح، ونستعرض الفارق بين الموردين المقبولين والشركاء الاستثنائيين في التصنيع.

اتخاذ قرارك بشأن القطعة المعدنية المخصصة

قبل التواصل مع ورش التصنيع، تأكد من أنك قد عالجت كل نقطة قرار حاسمة. يؤدي تفويت أيًا من هذه النقاط إلى حدوث تأخيرات أو سوء تواصل أو أجزاء لا تلبي متطلباتك.

اختيار المواد

يُعد اختيارك للمادة هو الأساس لكل ما يلي. هل قمت بتحديد ما إذا كانت تطبيقاتك تتطلب صفائح فولاذ مقاوم للصدأ لمقاومة التآكل، أو ألمنيوم لتقليل الوزن، أو فولاذ كربوني للحصول على قوة اقتصادية؟ بالنسبة لتطبيقات الصلب المقطوعة حسب الطلب، يجب تحديد الدرجة الدقيقة وليس فقط "فولاذ". وتذكّر أن خصائص المادة تؤثر بشكل مباشر على طرق القطع المناسبة والفعالة.

مطابقة طريقة القطع

قم بتوحيد تقنية القطع الخاصة بك مع نوع المادة، والسمك، ومتطلبات الدقة. توفر تقنية القطع بالليزر جودة استثنائية للحواف في المواد الرقيقة إلى المتوسطة السُمك. بينما تُعد تقنية البلازما مناسبة للصفائح السميكة من حيث التكلفة. أما القطع بخراطيم الماء فهو الخيار الأمثل عندما لا يمكن التسامح مع المناطق المتأثرة بالحرارة. ويُعد التأكد من أن الطريقة المختارة مناسبة لنوع المادة والسُمك خطوة ضرورية لتفادي المفاجآت أثناء الإنتاج.

مواصفات السماكة

سواء كنت تعمل على صفائح هيكلية ثقيلة مقاس 10 أو ألواح غلاف خفيفة مقاس 22، فتحقق من صحة مواصفات السُمك الخاصة بك. راجع جداول المقاييس لنوع المادة المحددة التي تستخدمها — وتذكّر أن مقاييس السمك تختلف بين الصلب، والألومنيوم، والفولاذ المقاوم للصدأ. إذ يؤثر السُمك مباشرةً على إمكانية استخدام طريقة القطع والتسامحات القابلة للتحقيق.

متطلبات التحمل

حدد التحملات المناسبة لتطبيقك. يؤدي فرض تحملات ضيقة أكثر من اللازم إلى زيادة التكاليف دون إضافة قيمة وظيفية. احتفظ بالمواصفات الدقيقة للأسطح المتقابلة، والواجهات الحرجة، والتطبيقات التي يكون فيها التركيب مهمًا بالفعل. تُعد التحملات القياسية كافية للمكونات الهيكلية والأجزاء المخصصة للحام.

احتياجات التشطيب

حدد ما إذا كانت أجزاؤك تتطلب عمليات ثانوية. هل تحتاج الحواف إلى إزالة الحدبات لضمان التعامل الآمن؟ هل يتطلب التطبيق طلاءً بودريًا أو أنودة أو معالجات واقية أخرى؟ إن تحديد متطلبات التشطيب مسبقًا يمكّن من تقديم عروض أسعار دقيقة وتقديرات واقعية لأوقات التسليم.

الشراكة مع المورد المناسب

تؤثر قدرات شريك التصنيع الخاص بك تأثيرًا مباشرًا على نجاح المشروع. وفقًا لـ Sytech Precision ، يمكن أن يؤدي الشريك الخاطئ إلى تعطيل الجدول الزمني الخاص بك، أو زيادة تكاليفك، أو تعريض الامتثال للخطر. ويُساعد تقييم الموردين المحتملين عبر عدة أبعاد في تحديد الشركاء بدلاً من مجرد الموردين.

قدرات تتجاوز القطع الأساسي

يقدم العديد من مصنعي المعدات خدمات قياسية في القطع بالليزر واللحام والتشكيل. وتكمن الفروق بين ورشة جيدة وأخرى متميزة في امتلاك إمكانات شاملة. هل يمكن للشريك المحتمل أن يتولى عمليات التشطيب داخليًا؟ وهل يقدّم خدمات التجميع؟ وفقًا لشركة Sytech Precision، فإن كل خدمة إضافية يستطيع المصنع التعامل معها توفر لك الوقت والمال وتُلغي الحاجة إلى تنسيق العمل مع عدة موردين.

ابحث عن الموردين الذين يقدمون:

- تقنيات قطع متعددة (الليزر، البلازما، تيار الماء) لمرونة أكبر

- إزالة الحواف الحادة وتشطيب الحواف داخليًا

- إمكانيات طلاء بالمسحوق أو علاجات سطحية أخرى

- خدمات التجميع والتكامل الميكانيكي

- دعم التصميم وتحسين الملفات

الشهادات المهمة

في الصناعات الخاضعة للتنظيم، لا تكون الشهادات اختيارية بل ضرورية. وفقًا لـ Xometry، فإن شهادة IATF 16949 تدل على أن المنظمة استوفت المتطلبات التي تثبت قدرتها والتزامها بالحد من العيوب في المنتجات، وتقليل الهدر والجهد الضائع. بينما قد لا تتطلب المشاريع العامة موردين معتمدين، فإن التطبيقات في قطاعات السيارات والفضاء والطبية غالبًا ما تشترط أوراق اعتماد محددة لإدارة الجودة.

الشهادات الرئيسية التي يجب مراعاتها:

- IATF 16949 – ضرورية للمشاركة في سلسلة توريد صناعة السيارات

- ISO 9001 – تُظهر أنظمة إدارة جودة قياسية

- UL certifications – مطلوبة لأغلفة الأجهزة الكهربائية والمكونات الحرجة من حيث السلامة

- AS9100 – معايير جودة صناعة الفضاء

القابلية للتوسع وأوقات التسليم

يُتقن بعض المصنّعين تصنيع النماذج الأولية، لكنهم يواجهون صعوبات في إنتاج كميات كبيرة. بينما يتعامل آخرون بكفاءة مع الإنتاج عالي الحجم، لكن لا يمكنهم تنفيذ الكميات الصغيرة بشكل اقتصادي. ووفقاً لشركة Sytech Precision، فإن المرافق التصنيعية الأكبر والتي تتمتع بسير عمل مبسط تكون في وضع أفضل لتوفير أوقات تسليم ثابتة، بغض النظر عن حجم طلبك.

اسأل الموردين المحتملين عن قدرتهم على تلبية الحجم المتوقع من الطلبات — سواء بالنسبة للاحتياجات الحالية أو للنمو المستقبلي. وافهم مدة التسليم القياسية وما إذا كانت هناك خيارات تسريع متاحة للطلبات العاجلة.

التعاون في التصميم ودعم تصميم من أجل التصنيع

الموردون الأفضل لا يكتفون بتنفيذ الرسومات الخاصة بك— بل يعملون على تحسينها. ووفقاً لشركة Xometry، فإن مفهوم تصميم من أجل التصنيع (DFM) ينسق بين أهداف التصميم والإمكانات التصنيعية، ويضمن أن تكون النماذج الأولية مبتكرة وقابلة للتصنيع بتكلفة ومعايير زمنية معقولة.

يقوم الشركاء الذين يقدمون دعماً قوياً لتصميم لأجل التصنيع (DFM) باستعراض تصاميمك بشكل استباقي، ويحددون الفرص التي تمكن من تبسيط الإنتاج أو خفض التكاليف أو تحسين المتانة. ووفقاً لشركة سايتِك بريسيجن، يمكن أن تساعدك هذه الرؤى في تقليل التكاليف، وتعزيز المتانة، وتقصير أوقات التسليم دون المساس بمواصفاتك.

إن الشريك المناسب للتصنيع يُطبّق إمكانياته بما يتماشى مع متطلباتك المحددة — حيث يوفر تقنيات القطع، والشهادات، وأوقات التسليم، والدعم في التصميم التي تحول مواصفاتك إلى أجزاء نهائية ناجحة.

اتخاذ إجراء بشأن مشروعك المعدني المخصص

بعد اتخاذ قراراتك وتحديد معايير المورد، يمكنك المضي قدمًا. ابدأ بجمع المواصفات الكاملة — المادة، السماكة، الأبعاد، التحملات، الكميات، ومتطلبات التشطيب. قم بإعداد ملفات رقمية نظيفة إذا كنت تقدم تصاميم CAD. ثم تواصل مع مصنّعين مؤهلين للحصول على عروض أسعار، وقارن ليس فقط من حيث السعر، بل أيضًا من حيث القدرات، الشهادات، ونوعية التواصل.

بالنسبة للمصنّعين الذين يحتاجون إلى أشكال معدنية مخصصة دقيقة في التطبيقات الصعبة، فإن التعاون مع موردين يقدمون دعمًا شاملاً لتصميم قابليّة التصنيع (DFM) وقدرات على النمذجة السريعة يُسرّع دورات التطوير مع الحفاظ على الجودة. تُظهر شركات مثل تكنولوجيا المعادن شاوي يي كيف يمكن للنمذجة السريعة خلال 5 أيام، بالاقتران مع الإنتاج المعتمد وفقًا لمعيار IATF 16949 واستلام عرض سعر خلال 12 ساعة، أن تحوّل تصنيع الصفائح المعدنية من عنق زجاجة إلى ميزة تنافسية.

سواء كنت تقوم بشراء أول لوحة معدنية مخصصة أو تحسين سلسلة توريد راسخة، تبقى المبادئ كما هي: تحديد المواصفات بوضوح، ومطابقة المتطلبات مع القدرات، والشراكة مع ورش التصنيع التي تفهم متطلبات صناعتك. ومع المعرفة المستمدة من هذا الدليل، ستكون مستعدًا للتعامل مع عملية قص المعادن حسب الطلب بثقة — من القياس الأول إلى القطعة النهائية.

الأسئلة الشائعة حول قص المعادن حسب الطلب

1. كم تبلغ تكلفة قص المعادن؟

تتراوح تكاليف قص المعادن عادةً بين 0.50 دولار و2 دولار لكل بوصة خطية، وتعتمد على نوع المادة وسمكها وطريقة القص. وتتراوح الأسعار بالساعة عمومًا بين 20 و30 دولارًا. ويُفرض سعر أعلى على القص بالليزر بالنسبة للأعمال الدقيقة، في حين يوفر القص بالبلازما معالجة اقتصادية للألواح الفولاذية السميكة. ويؤثر حجم الدفعة بشكل كبير على تسعير كل قطعة — إذ تقل تكاليف الإعداد عند توزيعها على عدد أكبر من القطع، ما يقلل من إجمالي نفقتك.

2. هل يقوم متجر الأدوات المنزلية بقص المعادن لك؟

تقدم معظم متاجر الأجهزة خدمات قطع الأنابيب الأساسية ولكنها تفتقر إلى المعدات اللازمة لتصنيع الصفائح المعدنية بدقة. بالنسبة للقطع المعدنية المخصصة بأبعاد دقيقة، أو أشكال معقدة، أو تحملات ضيقة، توفر ورش التصنيع المتخصصة أو الخدمات عبر الإنترنت مثل SendCutSend قصًا احترافيًا بالليزر أو البلازما أو المياه. تقبل هذه الخدمات ملفات التصميم الرقمية وتُسلم الأجزاء المقطوعة وفقًا للمواصفات الدقيقة الخاصة بك.

3. كيف تحصل على قطعة معدنية مقطوعة؟

بالنسبة للصفائح المعدنية الرقيقة في المنزل، يمكن استخدام مقصات القص للقص المستقيم. وللحصول على نتائج احترافية، قدّم مواصفاتك إلى خدمة تصنيع معدن مخصصة. جهّز قياسات دقيقة، وحدّد مادتك وسُمكها، وأنشئ رسومات موضحة بالأبعاد أو ملفات DXF، وحدّد التحملات المطلوبة. تقدم شركات التصنيع عبر الإنترنت اقتباسات فورية — قم برفع ملفات تصميمك، واختر المواد، واحصل على أجزاء مقطوعة بدقة يتم تسليمها خلال أيام.

4. ما الفرق بين قطع الليزر وقطع البلازما للقطع المعدنية المخصصة؟

يتفوق القطع بالليزر في التصاميم المعقدة مع تسامحات ضيقة تصل إلى ±0.005 بوصة، مما ينتج حوافًا نظيفة على المواد الرقيقة والمتوسطة التي يقل سمكها عن 0.5 بوصة. أما القطع بالبلازما فيعالج المواد السميكة بشكل أكثر اقتصادية — حيث يُعالج الفولاذ بسماكة 1 بوصة أسرع بثلاث إلى أربع مرات من البدائل — لكنه يُنتج فتحات قطع أوسع وقد يتطلب إزالة الشوائب. اختر الليزر للأجزاء الدقيقة واختر البلازما لتطبيقات الهياكل الفولاذية.

5. ما المواد التي يمكن قطعها حسب الطلب لمشاريع التصنيع؟

تشمل المعادن الشائعة المقطوعة حسب الطلب صفائح الألمنيوم للتطبيقات خفيفة الوزن، والصلب الكربوني للعمل الهيكلي الاقتصادي، والفولاذ المقاوم للصدأ (الدرجان 304 أو 316) لمقاومة التآكل، والصلب المجلفن للثبات في الهواء الطلق، والنحاس الأصفر أو النحاس للاستخدامات الزخرفية والكهربائية. تستجيب كل مادة بشكل مختلف لتقنيات القطع — حيث يُقطع الألمنيوم بتنظيف باستخدام الليزر أو التوجيه الرقمي (CNC)، بينما يُفضّل القطع بالبلازما للمعادن الكربونية السميكة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —