أسرار خدمات قطع المعادن: من الفولاذ الخام إلى الأجزاء المثالية

فهم خدمات قطع المعادن وتأثيرها في التصنيع

هل سبق أن تساءلت كيف يمكن لكتلة خام من الفولاذ أن تتحول إلى مكونات دقيقة داخل سيارتك أو هاتفك الذكي أو جهاز طبي؟ تكمن الإجابة في الخبرة في خدمات قطع المعادن — وهي حجر الزاوية في التصنيع الحديث الذي يُشغّل تقريبًا كل صناعة يمكنك تخيّلها.

قطع المعادن هو عملية تصنيع معدنية استبعادية تقسم القطع المعدنية إلى أشكال دقيقة باستخدام القوة ، أو الطاقة الحرارية، أو تقنيات التآكل. سواء أكان ذلك باستخدام شفرات، أو تفريغ كهربائي، أو أشعة ليزر، أو خراطيم ماء عالية الضغط، فإن هذه العمليات تحول المواد الخام المستخدمة في تصنيع المعادن إلى مكونات تفي بمواصفات دقيقة تمامًا.

ما الذي توفره خدمات قطع المعادن بالفعل

عندما تتعاون مع مزوّد محترف لخدمات قطع المعادن، فإنك تحصل على إمكانات صناعية تتجاوز بكثير عملية التقطيع البسيطة. وتشمل هذه الخدمات الرحلة الكاملة بدءًا من الاستشارة في التصميم وحتى الأجزاء الجاهزة. وتتولى ورش تصنيع الفولاذ كل شيء بدءًا من الصفائح المعدنية رقيقة السُمك وصولاً إلى ألواح الهياكل السميكة، مع تكييف أساليبها وفقًا لمتطلبات مشروعك الخاصة.

النطاق مثير للإعجاب. ففي الوقت الراهن، تستخدم ورش التصنيع الحديثة القريبة مني—وغيرها المنتشرة في المراكز الصناعية العالمية—أربعة أنواع رئيسية من القطع: القطع الميكانيكي، والقطع بالاحتكاك، والقطع الحراري، والطرق الكهروكيميائية. وكل طريقة تمتلك مزايا فريدة تناسب مواد وتطبيقات معينة.

من المواد الخام إلى المكونات الدقيقة

إن فهم معنى CNC (التحكم العددي بالحاسوب) يساعد في توضيح سبب تحقيق عمليات القطع الحديثة لهذه الدقة الاستثنائية. إذ تقوم تقنية CNC بأتمتة عمليات قطع المعادن، مما يتيح تحمل هامش خطأ ضيق جدًا يصل إلى +/- 0.001 بوصة في طرق مثل قص الماء النفاث . هذه الدقة لم تكن ممكنة قبل عقود قليلة فقط.

يمكن أن يؤدي اختيار طريقة القطع المناسبة إلى تقليل تكاليف المشروع من خلال تقليل هدر المواد، والتخلص من عمليات التشطيب الثانوية، ومنع المناطق المتأثرة بالحرارة التي تُضعف سلامة الجزء.

طوال هذا الدليل الشامل، ستكتشف كيف تعمل تقنيات القطع المختلفة، وأي المواد تناسب كل طريقة على أفضل وجه، وما هي المعايير المهمة عند تقييم خيارات تصنيع المعادن القريبة مني. ستتعرف على سير العمل الكامل بدءًا من تقديم التصميم وحتى التسليم، وتفهم متطلبات الجودة الخاصة بكل صناعة، وتحصل على رؤى عملية حول عوامل التسعير وتخطيط الجداول الزمنية.

سواء كنت تقوم بشراء مكونات دقيقة لتطبيقات الطيران والفضاء أو أجزاء تصنيع عامة للمنتجات اليومية، فإن هذا المصدر يسد الفجوة المعرفية بين مزودي الخدمة والمشترين — مما يساعدك على اتخاذ قرارات مستنيرة تحسن جودة الأجزاء مع تحسين ميزانيتك التصنيعية.

كيف تعمل تقنيات القطع المعدنية المختلفة

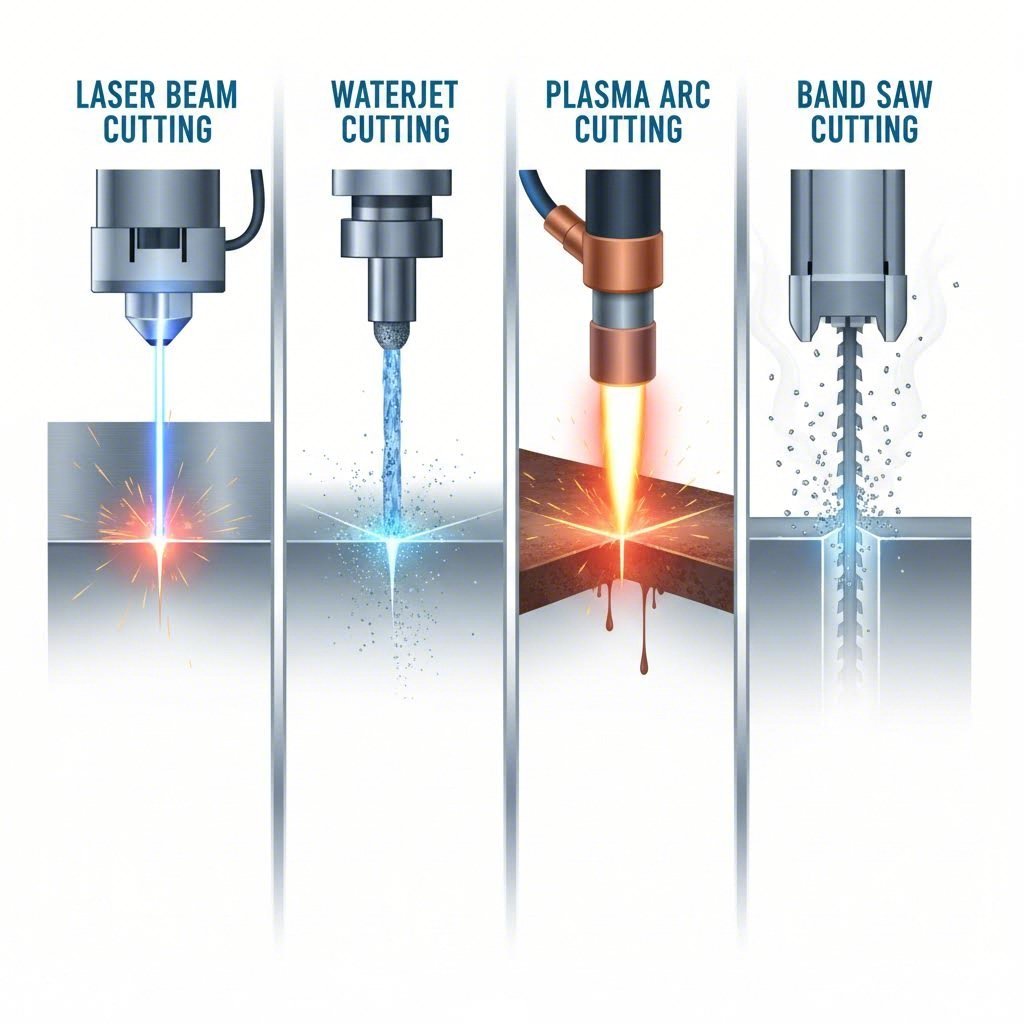

تخيل نفسك واقفًا في ورشة تصنيع تشاهد أربع آلات مختلفة تمامًا وهي تعالج نفس الصفيحة الفولاذية. واحدة تستخدم شعاعًا غير مرئي من الضوء، وأخرى تطلق ماءً ممزوجًا بالرمل، وثالثة تُنشئ قوسًا من البلازما شديد السخونة، والرابعة تعتمد على أسنان تقليدية قديمة. يبدو كل نهج مختلفًا بشكل جذري – ومع ذلك فإن جميعها يحقق الهدف نفسه. إن فهم طريقة عمل هذه التقنيات يساعدك على اختيار الطريقة المناسبة لمشروعك.

الفيزياء الكامنة وراء كل طريقة قطع المعادن بالليزر تحدد كل شيء بدءًا من إمكانيات الدقة وصولاً إلى تكاليف التشغيل. دعونا نحلل ما يحدث فعليًا داخل هذه الآلات.

كيف يحقق قطع الليزر دقة تصل إلى مستوى الميكرون

يُركّز قاطع الليزر شعاعًا كثيفًا من الضوء على منطقة صغيرة جدًا، مما يولد درجات حرارة تتجاوز 20,000° فهرنهايت. وتؤدي هذه الطاقة المركزة إلى انصهار المادة أو احتراقها أو تبخيرها على طول مسار مبرمج. والنتيجة؟ قطع دقيقة جدًا تقاس بالمايكرونات بدلًا من الملليمترات.

لكن إليك ما يُثير الاهتمام — ليست جميع قواطع المعادن بالليزر متساوية. هناك تكنولوجيتان رئيسيتان تتنافسان في السوق اليوم:

- ليزر الألياف: تستخدم تقنية الحالة الصلبة مع كابلات الألياف البصرية المشوبة بعناصر الأرض النادرة. وتعمل عند طول موجة 1.064 ميكرومتر، وتحقق سرعات قطع تصل إلى 20 مترًا في الدقيقة على الفولاذ المقاوم للصدأ الرقيق. وتصل كفاءتها إلى نحو 35%، ما يعني فواتير كهرباء أقل و أعمار افتراضية تتجاوز 100,000 ساعة .

- ليزر CO2: تُنتج أشعة الليزر من خلال تحفيز كهربائي لأنبوب مملوء بغاز يحتوي على ثاني أكسيد الكربون. إن طول موجته الأطول البالغ 10.6 ميكرومتر يجعله أكثر ملاءمة للمواد غير المعدنية مثل الخشب والأكريليك والمنسوجات. وتتراوح الكفاءة حول 10-20%، مع عمر افتراضي نموذجي يتراوح بين 20,000 و30,000 ساعة.

بالنسبة لتطبيقات قطع المعادن بالليزر، تهيمن تقنية الألياف. فطول الموجة الأقصر يتركز في بقعة أصغر، مما يمكّن من قص أدق للمعادن العاكسة مثل الألمنيوم والنحاس، التي يمكن أن تتسبب في إتلاف أنظمة CO2 من خلال الانعكاس العكسي.

شرح تقنية القطع بالماء مقابل البلازما

يبدو معقدًا؟ فكّر في قطع المياه كعملية تآكل بوضع السرعة الفائقة. فالماء المضغوط — والذي يُخلط غالبًا بجزيئات كاشطة مثل الگارنيت — يندفع عبر المادة تحت ضغوط تتجاوز 60,000 رطل لكل بوصة مربعة. وتُعد هذه العملية الباردة خالية تمامًا من مناطق التأثر الحراري، ما يجعلها مثالية للسبائك الحساسة للحرارة والمواد التي يؤدي فيها التشوه الحراري إلى استبعاد القطع.

تتخذ عملية القطع بالبلازما نهجًا معاكسًا. حيث تقوم القوس الكهربائي بتسخين الغاز المضغوط بشدة حتى يتحول إلى بلازما — الحالة الرابعة من المادة — وتصل درجات الحرارة إلى حوالي 40,000 درجة فهرنهايت. ويؤدي تيار هذا الغاز المؤين إلى إذابة المادة وتفجيرها في آنٍ واحد. وعند قطع المعادن الموصلة مثل الصلب أو الألومنيوم أو النحاس بسماكات تزيد عن نصف بوصة، يوفر البلازما أفضل سرعة وكفاءة من حيث التكلفة .

ما الفرق الأساسي؟ إن القطع بتيار الماء يمكنه التعامل مع أي شيء تقريبًا — المعادن، والحجر، والزجاج، والمركبات — دون التأثير الحراري. بينما يتميز القطع بالبلازما تحديدًا في المعالجة السريعة للمعادن الموصلة السميكة حيث تكون سرعة القطع الخام هي العامل الأهم.

القطع الميكانيكي بالمنشار: الطريقة الأساسية

لا تتجاهل القطع التقليدي بالمنشار بالنسبة لبعض التطبيقات. فالمناشير الدائرية ومناشير الشريط تستخدم أسنانًا معدنية حادة لتقطيع المواد ميكانيكيًا. ويوفر هذا الأسلوب عدة مزايا لا يُعترف بها بما يكفي:

- القطع بدقة عالية يقلل من هدر المواد

- سرعات عالية على القضبان السميكة، والأنابيب، والأقسام الإنشائية

- جودة القطع العالية غالبًا ما تُلغي الحاجة إلى التشطيب الثانوي

- تكاليف معدات أقل مقارنة بالعمليات الحرارية

تعمل القصافة بشكل أفضل مع المواد ذات السماكة الأكبر أو المقاطع العرضية المتغيرة، مثل كمرات الصلب الهيكلية، والقضبان الصلبة، والألواح الثقيلة التي يصعب على آلة القطع بالليزر اختراقها أو يستغرق قطعها بتيار الماء وقتًا طويلاً.

مقارنة كاملة بين التقنيتين

عند تقييم الطريقة المناسبة للقطع حسب مشروعك، فإن هذه المواصفات هي الأهم:

| عامل | قطع الليزر | قص الماء النفاث | قطع البلازما | القص الميكانيكي |

|---|---|---|---|---|

| التحمل الدقيق | ±0.001" إلى ±0.005" | ±0.001" إلى ±0.005" | ±0.015" إلى ±0.030" | ±0.005" إلى ±0.015" |

| مدى سُمك المادة | حتى 1" (صلب) | حتى 6 بوصات | حتى 6 بوصات فأكثر (المعادن الموصلة) | غير محدود (مخزون قضبان/ألواح) |

| المنطقة المتأثرة بالحرارة | صغيرة إلى متوسطة | لا شيء (عملية باردة) | كبير | لا شيء (ميكانيكي) |

| جودة الحافة | ممتازة (خالية من الحواف الحادة) | ممتازة (ناعمة) | جيد (قد يحتاج إلى إنهاء) | جيد إلى ممتاز |

| أفضل التطبيقات | الصفائح المعدنية الرقيقة، الأنماط المعقدة، الإلكترونيات | السبائك الحساسة للحرارة، المواد المركبة، المواد السميكة | الصلب الهيكلي، الصفائح الثقيلة، بناء السفن | القضبان، الأنابيب، المقاطع الهيكلية |

| السرعة النسبية (المواد السميكة) | بطيء | معتدلة | سريع | متوسطة إلى سريعة |

| السرعة النسبية (المواد الرقيقة) | جداً سريع | بطيء | معتدلة | معتدلة |

لاحظ كيف لا تتفوق تقنية واحدة وحدها في جميع الفئات. توفر الليزرات القاطعة للمعادن دقة لا مثيل لها على الصفائح الرقيقة، لكنها تواجه صعوبات مع الصفائح السميكة. بينما تقطع البلازما الصلب الثقيل بسرعة، لكنها لا تستطيع الوصول إلى دقة الليزر من حيث التحملات. ويمكن لقاطع المياه أن يتعامل مع أي شيء دون تأثيرات حرارية، لكنه يعمل ببطء أكبر من العمليات الحرارية. إن فهم هذه المقايضات يساعدك على مواءمة التقنية مع متطلباتك الخاصة.

بعد أن فهمت كيف تعمل كل طريقة قطع، تصبح المسألة التالية المهمة هي: ما المواد التي تناسب كل تقنية بشكل أفضل؟ إن خصائص المواد تؤثر تأثيرًا كبيرًا على اختيار الطريقة، والخطأ في هذا الاختيار قد يعني خسارة القطع، أو تجاوز الميزانية، أو تأخيرات في الإنتاج.

مواصفات المواد واعتبارات السُمك

إليك حقيقة واقعية: إن اختيار طريقة قطع خاطئة للمواد الخاصة بك لا يؤثر فقط على الجودة، بل قد يضاعف تكاليفك أو يجعل القطع غير قابلة للاستخدام. فكل معدن يتصرف بشكل مختلف تحت أشعة الليزر، وتيارات الماء، والقوس البلازمي. ومعرفة هذه السلوكيات الخاصة بالمادة تحولك من مجرد مشترٍ يُصدر طلبات إلى شريكٍ يحدد بدقة احتياجات مشروعك بالضبط.

اختيار المادة وطريقة القطع هما قراران لا يمكن فصلهما. فقد تكون لوحة من الفولاذ المقاوم للصدأ تُقطع بشكل ممتاز باستخدام تقنية الليزر بالألياف، لكنها تتطلب معاملات مختلفة تمامًا عن لوحة الألومنيوم ذات السماكة نفسها. دعونا نستعرض السبب.

مدى السماكات وقدرات التحمل حسب المادة

عند مراجعتك لجدول قياسات صفائح المعدن الرقيقة، فإنك تنظر إلى مقاييس سماكة قياسية تحدد التقنيات القطع المناسبة. تعمل مقاسات القياس على نحو عكسي — فكلما زاد الرقم، كانت المادة أرق. على سبيل المثال، يبلغ سمك الفولاذ مقاس 14 حوالي 0.0747 بوصة (1.9 مم)، بينما ينخفض المقاس 22 إلى 0.0299 بوصة فقط.

تؤثر هذه السماكة مباشرةً على خياراتك:

- الصفائح المعدنية الرقيقة (حتى 3 مم): يُهيمن هنا القطع بالليزر، حيث يحقق دقة في الحدود التسامحية ±0.1–0.2 مم (±0.004–0.008 بوصة) باستخدام أشعة الليزر الليفية. ويمكن أن تصل سرعة القطع إلى 1,000–3,000 مم/دقيقة حسب قدرة الليزر.

- السماكة المتوسطة (3–6 مم): يصبح كل من الليزر والبلازما مناسبين. وتزداد الحدود التسامحية للقطع بالليزر قليلاً لتصل إلى ±0.25 مم، في حين يوفر البلازما إنتاجية أسرع بدقة تتراوح بين ±0.4–0.8 مم.

- الألواح الفولاذية الثقيلة (أكثر من 6 مم): يتولى فيها البلازما وقطع المياه المضغوطة المهمة. يتطلب قطع الألمنيوم أو الفولاذ بالليزر عند هذه السماكات طاقة تتراوح بين 3,000–8,000 واط أو أكثر، مع انخفاض سرعة القطع إلى 200–800 مم/دقيقة.

كما تؤثر سماكة المادة على عرض القطع—وهو الجزء الذي تُزال خلال عملية القص. يبلغ عرض القطع النموذجي بالليزر الليفي من 0.1 إلى 0.3 مم، ما يعني أن العناصر الداخلية الصغيرة ستتقلص فعليًا بمقدار هذا القياس. وعند تصميم ألسنة لتثبيتها في شقوق، ينبغي تحديد الأبعاد بناءً على الحد الأقصى لسماكة التسامح في المادة (مع إضافة تسامح يتراوح بين 0.2 و0.4 مم) لتجنب مشكلات التجميع.

لماذا تحدد خصائص المادة اختيارك للقطع

إلى جانب السماكة، تخلق الخصائص الجوهرية للمادة تحديات قطع محددة. وإهمال هذه الخصائص يؤدي إلى مشكلات في الجودة أو تلف المعدات أو كليهما معًا.

الصلب و الفولاذ الكربوني

تظل اللوحة الفولاذية هي المادة الأكثر تسامحًا في عمليات القطع. إن خصائصها الحرارية المتسقة وانعكاسية معتدلة تعمل بشكل جيد مع الطرق الليزرية، والبلازما، والميكانيكية. يمكن تحقيق تحملات قياسية تتراوح بين ±0.1–0.2 مم على الصفائح الفولاذية الرقيقة إلى المتوسطة باستخدام معدات معايرة بشكل صحيح. وقد تختلف التحملات الناتجة عن الصهر بين ±0.1–0.3 مم حسب السُمك والمواصفات، لذا فإن تصميم فجوات مناسبة في العناصر المتداخلة يمنع حدوث مشكلات في التركيب.

ورقة الصلب غير القابل للصدأ

يوفر الفولاذ المقاوم للصدأ مقاومة ممتازة للتآكل ولكنه يضيف تعقيدات في عملية القطع. يؤدي ارتفاع محتوى الكروم إلى زيادة الصلابة، مما يسرّع من استهلاك الأدوات في القطع الميكانيكي. ويمكن لأجهزة الليزر الليفية التعامل مع الفولاذ المقاوم للصدأ بكفاءة، رغم أن سرعات القطع تنخفض بنسبة 20-30% تقريبًا مقارنةً بالفولاذ الكربوني عند نفس السُمك. ويجب إيلاء اهتمام لمناطق التأثر بالحرارة—فإدخال كمية حرارة زائدة قد يضعف الخصائص المقاومة للتآكل التي دفعتك لاختيار الفولاذ المقاوم للصدأ في المقام الأول.

لوحة الألمنيوم المعدنية

يُقدِّم الألمنيوم تحديات فريدة تُربك الشركات غير المتمرسة في التصنيع. ضع في اعتبارك هذه العوامل الحرجة:

- انعكاسية عالية يعكس الألمنيوم طاقة الليزر، خصوصًا عند أطوال موجات CO2 (10.6 µm). ويمكن أن يتسبب هذا في إتلاف عدسات الليزر بسبب الانعكاس العكسي. وتتعامل ليزرات الألياف عند الطول الموجي 1.064 µm مع الألمنيوم بشكل أكثر فعالية.

- القدرة على导الحرارية: ينقل الألمنيوم الحرارة بسرعة، مما يستدعي مستويات طاقة أعلى — على الأقل 500 واط للصفائح الألومنيومية بسماكة 3 مم، وتزداد إلى 3000 واط أو أكثر للمواد فوق 6 مم.

- طبقة الأكسيد: يؤثر أكسدة السطح على بدء القطع وجودة الحافة. ويساعد اختيار غاز المساعدة المناسب (عادةً النيتروجين) في التعامل مع ذلك.

- اختيار الدرجة: يمكن قطع الأصناف الشائعة مثل 5052 و6061 باستخدام ليزر بشكل جيد، في حين تتطلب الصنف عالي القوة 7075 سرعات أبطأ وطاقة أعلى بسبب زيادة صلابته.

النحاس والبرونز

تُعاني هذه المعادن شديدة الانعكاسية من تحديات قطع الألمنيوم بالليزر، ولكن بدرجة أكبر. فالتوصيل الحراري للنحاس — وهو الأعلى بين المعادن الشائعة — يتطلب طاقة كبيرة للتغلب على تبدد الحرارة. وكلا المعدنين يعملان بشكل أفضل مع ليزرات الألياف مقارنة بأنظمة CO2، رغم أن قطع المياه النفاثة يزيل تمامًا مخاوف الانعكاسية ويحافظ على خصائص المادة.

ملخص اعتبارات القطع حسب نوع المادة

- مشاكل الانعكاسية: يقوم الألمنيوم والنحاس والبراص بإعادة عكس طاقة الليزر نحو العدسات البصرية. وتُقلل ليزرات الألياف من هذه المشكلة أكثر من أنظمة CO2؛ بينما تتفادى تقنية القطع بالماء النفاثة المشكلة تمامًا.

- الحساسية للحرارة: تفقد بعض السبائك صلابتها أو مقاومتها للتآكل عند ارتفاع درجة حرارتها. وتحافظ عملية القطع الباردة باستخدام المياه النفاثة على الخصائص المعدنية التي قد تتضرر من الطرق الحرارية.

- عوامل الصلابة: تؤدي المواد الصلبة مثل سبائك الصلب والأستانلس ستيل المقوى إلى تسريع تآكل شفرات المنشار وتقليل سرعات القطع. ويمكن لتقنية المياه النفاثة الحاملة للجلاخة التعامل مع الصلابة دون القلق من تآكل الأداة.

- تباين سماكة المادة: يمكن أن تختلف صفائح المعدن بنسبة ±5-10٪ عن السُمك الاسمي. فقد تكون سماكة الفولاذ مقاس 12 (تقريبًا 2.66 مم اسميًا) في أي مكان ضمن هذا النطاق — لذا يجب تصميم التسامحات وفقًا لذلك.

إن فهم كيفية تفاعل خصائص المواد مع تقنية القطع يمنع الوقوع في أخطاء مكلفة. ولكن معرفة الطريقة الصحيحة ليست سوى نصف المعادلة. فالخطوة التالية تتضمن تحويل تصميمك إلى أجزاء قابلة للتصنيع — وهي عملية تُحدد فيها مرحلة إعداد الملفات ومراجعات التصميم من أجل القابلية للتصنيع ما إذا كانت مشروعك سينجح أم سيواجه تعثرات.

تدفق العمل الكامل في التصنيع من التصميم حتى التسليم

لقد اخترت طريقة القطع وحددت المادة الخاصة بك. ما التالي؟ إن الرحلة من ملف CAD إلى الأجزاء المقطوعة بالليزر تشمل العديد من نقاط التحقق التي يمكن أن تؤدي فيها القرارات الصغيرة إلى آثار كبيرة على التكلفة والجودة والجدول الزمني. ويُساعد فهم هذه الإجراءات في تجنب المفاجآت التي تعطل المشاريع وتزيد من الميزانيات.

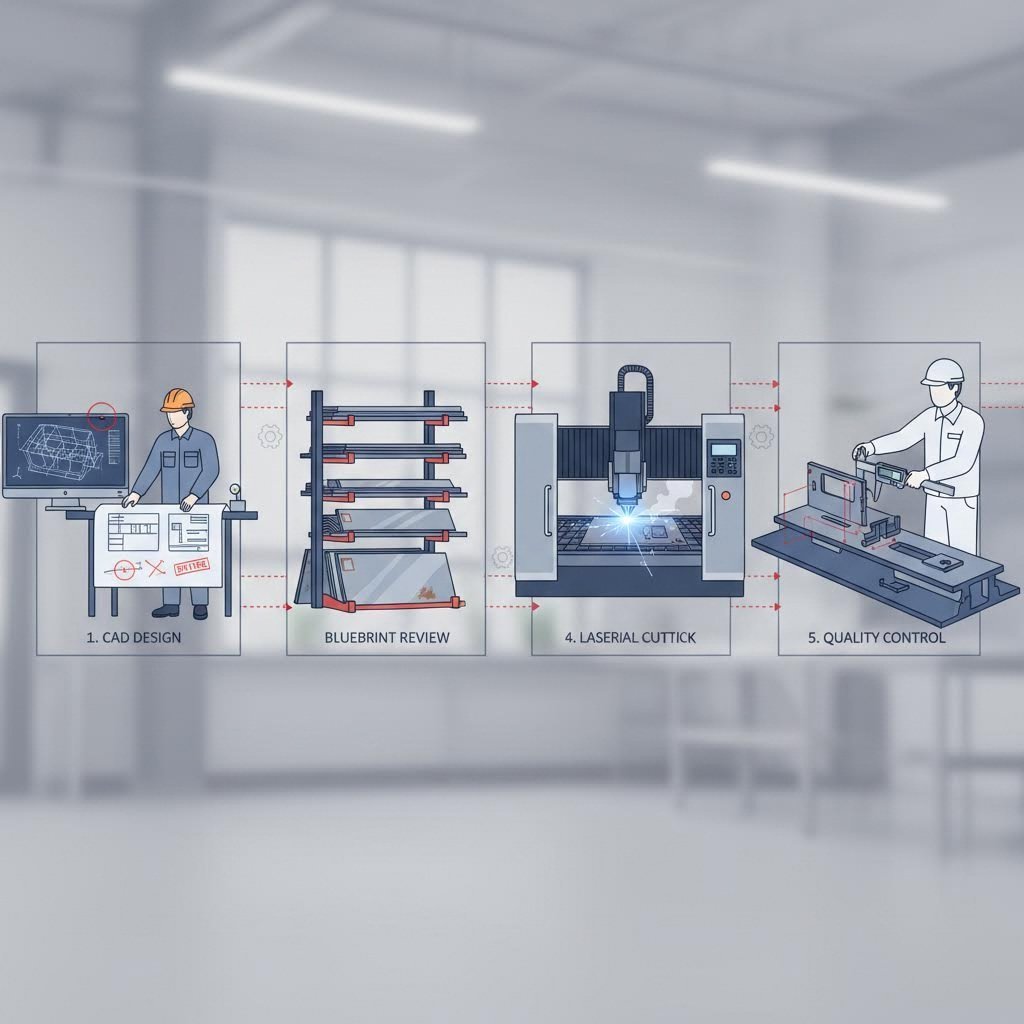

يُتبع تصنيع الصفائح المعدنية الاحترافية تسلسلاً منظمًا مصممًا لاكتشاف المشكلات في وقت مبكر—عندما تكون أرخص في الإصلاح. دعونا نستعرض بالضبط ما يحدث بعد النقر على "إرسال".

شرح عملية التصميم حتى التسليم

يمر سير عمل التصنيع المعدني الكامل بمراحل متميزة، يُبنى كل منها على الخطوة السابقة. فيما يلي التسلسل الذي يتبعه مشروعك:

- تقديم التصميم: تقوم بتقديم ملفات فنية—عادةً رسمًا ثنائي الأبعاد (بتنسيق PDF) مقترنًا ببيانات CAD ثلاثية الأبعاد (.STEP أو .IGES). وتُستخدم هذه الوثائق لتوضيح التعقيد الهندسي ومواصفات التحمل والمطالب التقنية. ويقوم مصنعو الهياكل الفولاذية باستعراضها للتحقق من تماثل القطعة وسهولة تشغيلها وسماكة الجدران قبل المضي قدمًا.

- مراجعة DFM: يقوم مهندسون ذوو خبرة بإجراء تحليل للتصميم من أجل قابلية التصنيع لتحديد عوامل الخطر المحتملة. ويشمل ذلك تقييم المناطق المقلوبة، والأقسام الرقيقة، والتسامحات الضيقة بشكل مفرط، والميزات التي تعقّد القص أو تزيد من معدلات الهدر. وتُقلل التوصيات في هذه المرحلة من وقت التشغيل والتكلفة.

- اختيار المواد والمشتريات: تُستمد المواد الأولية المعتمدة وتُفَحَص وفقًا للمواصفات الميكانيكية. تُقطع الكتل إلى أبعاد تقريبية وتُوسَم بأكواد تتبع الوظيفة لضمان إمكانية التتبع طوال عملية الإنتاج.

- عملية القص: تنتقل أجزاؤك إلى قص الصفائح المعدنية بالليزر، أو القطع بالماء عالي الضغط (waterjet)، أو القص بالبلازما، أو المعالجة الميكانيكية بناءً على المواصفات السابقة. ويُولِّد مبرمجو CAM مسارات أدوات مُحسَّنة لتقليل وقت الخمول، والحد من هدر المواد، وضمان جودة متسقة طوال دورة الإنتاج.

- فحص الجودة: يتم التحقق من الأبعاد باستخدام الميكرومترات أو الكالipers أو آلات القياس الإحداثية (CMM) لتأكيد أن الأجزاء تفي بالمواصفات. وقد تتطلب التطبيقات الحرجة تقارير فحص القطعة الأولى مع وثائق تتبع كاملة.

- خيارات التشطيب: استنادًا إلى متطلباتك، تنتقل الأجزاء إلى عمليات ثانوية مثل الأنودة، أو الطلاء البودري، أو المعالجات الحرارية، أو التلميع الكهربائي. ويستهدف كل علاج احتياجات جمالية أو وظيفية محددة.

ينطبق هذا النهج المنظم سواء كنت تطلب خمس قطع نموذجية أو خمسة آلاف قطعة إنتاجية. والاختلاف يكمن في توزيع الإعداد والتوقعات الزمنية.

ما الذي يحدث بعد إرسال ملف CAD الخاص بك

عند التعامل مع مزود قطع ليزر حسب الطلب، فإن تنسيق الملف يكون أكثر أهمية مما قد تتوقع. فملفات CAD الأصلية من برامج مثل SolidWorks أو Fusion 360 ليست قابلة للقراءة بشكل عالمي. بل يجب بدلاً من ذلك تصديرها بتنسيقات محايدة:

- .STEP الملفات: المعيار الصناعي لتبادل الهندسة ثلاثية الأبعاد، ويحافظ على بيانات السطح الدقيقة

- .IGES الملفات: تنسيق أقدم ولكنه متوافق على نطاق واسع للأسطح المنحنية المعقدة

- .DXF/.DWG الملفات: ضرورية لملفات القطع ثنائية الأبعاد والأنماط المسطحة

- رسومات PDF: تواصل الأبعاد والتسامحات والمتطلبات الخاصة

تؤدي الطلبات الناقصة إلى تأخيرات. إن غياب تحديد التسامحات، أو مواصفات المواد غير المحددة، أو متطلبات التشطيب الغامضة، يؤدي إلى تبادل الاتصالات الذي يمدد الجداول الزمنية بأيام أو أسابيع.

تمثل مراجعة DFM الفرصة الأكبر لك لتقليل التكاليف. وفقًا لـ أبحاث صناعية حول ممارسات DFM ، فإن معالجة قضايا القابلية للتصنيع أثناء مرحلة التصميم تكون أقل بكثير من تكلفة إصلاح المشكلات أثناء الإنتاج. وتقوم هذه المراجعة بفحص عوامل مثل شكل المادة الخام، والتسامحات البعدية، ومتطلبات المعالجة الثانوية — وإجراء تعديلات تحسن العائد دون المساس بالوظيفة.

عندما تتطلب صفائح المعادن المقطوعة بالليزر ميزات إضافية تتجاوز القطع المسطح — مثل الثقوب المترقمة، وال chamfers، وأقطار الحفر الدقيقة — تدخل خدمات التشغيل الآلي CNC الثانوية إلى سير العمل. ويساعد فهم هذه العلاقة في تصميم أجزاء تقلل من التعامل بين العمليات، مما يقلل التكلفة والمشاكل المحتملة في الجودة.

الأخطاء الشائعة في التصميم والتي تزيد التكاليف

تؤدي بعض قرارات التصميم باستمرار إلى تأخيرات في الإنتاج أو تجاوز الميزانية. تجنب هذه الأخطاء الشائعة:

- أحجام التحمل أضيق من اللازم: تحديد ±0.001" عندما تكون ±0.005" كافية لتلبية المتطلبات الوظيفية، يؤدي إلى تباطؤ سرعات القطع ويستدعي خطوات تفتيش إضافية

- تجاهل عرض شق القطع (kerf width): تصميم النتوءات والفتحات دون أخذ المادة المحذوفة أثناء القطع بعين الاعتبار يؤدي إلى مشاكل في تركيب الأجزاء

- عدم كفاية استراحات الثني: تتطلب الأجزاء المصممة للتشكيل وجود قطوع استرخاء بالقرب من خطوط الثني — وإلا يؤدي ذلك إلى تمزقها

- النصوص والشعارات صغيرة جدًا: تُصبح التفاصيل الدقيقة التي يقل حجمها عن 0.5 مم غير مقروءة أو ضعيفة هيكليًا بعد عملية القطع

- عدم تطابق سمك المواد: تحديد المقاس القياسي دون التأكد من التوفر يؤدي إلى إطالة مدة الشحنات الخاصة

مراجعة تصميمية شاملة تلتقط هذه المشكلات قبل أن يلامس المعدن أي طاولة قطع. والنتيجة؟ عدد أقل من المراجعات، وتسليم أسرع، وأجزاء تعمل بشكل صحيح من أول استخدام.

بعد أن يصبح تصميمك مُحسّنًا ويصبح سير العمل واضحًا، تأتي الخطوة التالية المرتبطة بالصناعة: ما هي معايير الجودة والشهادات التي تتطلبها تطبيقاتك؟ تختلف الإجابة بشكل كبير بين المكونات الزخرفية والأجزاء الجوية الحرجة من حيث السلامة.

متطلبات الصناعة والشهادات النوعية

إليك أمرًا كثيرًا ما يفاجئ العديد من المشترين: جزء قد يكون مقبولاً تمامًا في إحدى الصناعات قد يُرفض تمامًا في صناعة أخرى — حتى لو كانت الأبعاد متطابقة تمامًا. ما الفرق؟ متطلبات الشهادات، ومعايير التوثيق، وتوقعات التحمل التي تختلف اختلافًا كبيرًا بين القطاعات.

يساعدك فهم هذه المطالب الخاصة بالصناعة على التواصل بفعالية مع مزودي الخدمات وتجنب التباينات المكلفة بين ما تحتاجه وما يتم تسليمه.

أحجام التسامح في صناعة الفضاء الجوي مقابل المعايير العامة للتصنيع

فكّر في الفجوة بين كمرات الصلب الهيكلية ومكونات الطائرات. قد تسمح كمرة البناء بتسامح قدره ±0.030 بوصة دون التأثير على السلامة — حيث يُؤخذ هذا التغير بعين الاعتبار في التصميم. أما مكوّن طيران يعمل على ارتفاع 30,000 قدم تحت إجهاد شديد؟ فقد يؤدي نفس التسامح إلى فشل كارثي.

تتطلب صناعة الطيران والفضاء ما يُعرف لدى المهندسين بـ"التسامح الضيق للغاية" — والذي يُقاس غالبًا بالألف من البوصة. حتى الانحرافات البسيطة يمكن أن تؤثر على الديناميكا الهوائية، والمتانة الهيكلية، وتناسب المكونات داخل التجميعات الدقيقة. تستثمر خدمات القطع بالليزر الدقيقة المستهدفة لهذا القطاع بشكل كبير في معايرة المعدات، والضوابط البيئية، وبروتوكولات الفحص التي لا تحتاجها ورش التصنيع العامة أبدًا.

تُوازن معايير التصنيع العامة، على النحو المقابل، بين الدقة والاعتبارات العملية للتكلفة. يمكن لمكونات الهيكلية والأغلفة ودعامات غير الحرجة أن تتحمل تفاوتًا أوسع لأن وظيفتها لا تتطلب دقة على مستوى الميكرون. ويصبح السؤال الرئيسي هو: ما المستوى الفعلي من الدقة الذي تتطلبه تطبيقاتك؟

متطلبات الشهادات حسب القطاع الصناعي

تُعد شهادات الجودة بمثابة اختصار — فهي تخبرك بأن مزود الخدمة يمتلك نظمًا موثّقة تفي بمعايير محددة. ولكن ليس جميع الشهادات تحمل نفس الوزن عبر الصناعات المختلفة.

ISO 9001 تُعد المعيار الأساسي لإدارة الجودة. وفقًا لـ إرشادات الاعتماد الصناعي ، تُظهر المنظمات الحاصلة على شهادة ISO 9001 قدرتها على تقديم منتجات عالية الجودة بشكل مستمر مع الوفاء باحتياجات العملاء والمتطلبات التنظيمية. وتنطبق هذه الشهادة على جميع قطاعات التصنيع تقريبًا وتشير إلى كفاءة في إدارة الجودة على المستوى الأساسي.

IATF 16949 يُبنى على معيار ISO 9001 مع متطلبات محددة لصناعة السيارات. تم تطوير هذا التصديق من قبل الفريق المهمة الدولي للسيارات (IATF)، ويُعالج متطلبات سلاسل توريد قطع غيار السيارات الفريدة، بما في ذلك الهيكل والتعليق والمكونات الإنشائية التي قد يؤدي فشلها إلى مخاطر أمنية. ويجب على موردي قطع غيار السيارات الامتثال لمتطلبات IATF 16949 وISO 9001 معًا للحصول على الشهادة.

AS9100D يمثل المكافئ الخاص بقطاع الطيران والفضاء، مع إضافة متطلبات صارمة فيما يتعلق بإمكانية التتبع وإدارة المخاطر والتحكم في التكوين. ويُظهر المصنعون الحاصلون على شهادة AS9100D 2016 قدرات متوافقة بشكل خاص مع متطلبات قطاع الطيران والدفاع.

ISO 13485 يحكم تصنيع الأجهزة الطبية، ويضمن أن ممارسات إدارة الجودة تحمي المستهلكين من الأجهزة التي لا تستوفي معايير السلامة والأداء. وعندما تُستخدم مكونات الفولاذ المقاوم للصدأ المقطوعة بالليزر في أدوات جراحية أو أجهزة قابلة للزراعة، تصبح هذه الشهادة إلزامية.

الاعتبارات الخاصة بالصناعة

يجلب كل قطاع متطلبات فريدة من نوعها في مجال التوثيق والتتبع والتفتيش:

- السيارات: تتبع المواد بالكامل من الخامات الأولية حتى الأجزاء المصنعة؛ وثائق PPAP (عملية اعتماد قطع الإنتاج)؛ ضبط العمليات الإحصائي للدورات الإنتاجية؛ قص الألمنيوم بالليزر لمكونات هيكل الشاسيه خفيفة الوزن يتطلب جودة متسقة عبر الكميات العالية

- الطيران والفضاء: تقارير تفتيش القطعة الأولى مع التحقق من الأبعاد؛ شهادات المواد مع تتبع دفعات الحرارة؛ الفحص غير التدميري للمكونات الحرجة؛ إدارة التكوين للتغيرات التصميمية

- الأجهزة الطبية: عمليات تنظيف وتحفيز معتمدة للصفائح المعدنية المقاومة للصدأ؛ وثائق توافق حيوي للأسطح التي تلامس المريض؛ إمكانية تتبع الدفعات لتمكين سحب المنتج في حال ظهور مشكلات في الجودة

- الإلكترونيات: بروتوكولات التعامل مع ESD (التفريغ الكهروستاتيكي)؛ تحملات دقة عالية للغلاف والمشتتات الحرارية؛ مواصفات تشطيب السطح المؤثرة في الإدارة الحرارية

- صناعي عام: تقارير الفحص القياسية؛ تقارير اختبار المواد؛ التحقق من الأبعاد وفقًا للمخططات

الفرق بين المكونات الزخرفية والأجزاء الحرجة المتعلقة بالسلامة يتجاوز حدود التحمل. قد تحتاج قاعدة من الفولاذ المقاوم للصدأ 316 تحمل لافتة إلى فحص بصري فقط وفحوصات أبعاد أساسية. أما عند تشكيل نفس المادة إلى غرسة طبية، فهي تتطلب عمليات مؤكدة، وبروتوكولات تنظيف موثقة، وتتبع كامل من شهادة المصهر وحتى التعبئة النهائية.

لماذا تُعد الشهادات مهمة لمشروعك

الشهادات ليست مجرد علامات بيروقراطية — بل تعكس نضج التشغيل. فالمزوِّد الذي يحافظ على شهادة IATF 16949 يكون قد استثمر في إجراءات موثقة، وموظفين مدربين، ومعدات معيرة، وأنظمة تحسين مستمر. وهذه البنية التحتية تعود بالنفع على جميع العملاء، وليس فقط برامج السيارات.

عند تقييم خدمات القطع الدقيق بالليزر، فكّر في الشهادات التي تتماشى مع متطلبات صناعتك. إن دفع مبالغ زائدة مقابل جودة تُستخدم عادةً في صناعة الطيران على أجزاء زخرفية يؤدي إلى هدر الميزانية. أما تحديد متطلبات الجودة بأقل من اللازم لأجزاء حيوية من حيث السلامة فيُعرضك لخطر المسؤولية القانونية.

الجودة لا تعني فقط الالتزام بالمواصفات—بل تعني أيضًا الاتساق. فالشهادة الصحيحة تدل على أن المزود قادر على تقديم نفس النتائج في الجزء رقم ألف كما فعل في الجزء الأول. ومع تحديد متطلبات الجودة، يصبح السؤال العملي التالي: كم ستكون التكلفة الفعلية، وكم من الوقت سيستغرق المشروع؟

عوامل التسعير وتخطيط الجدول الزمني للمشروع

لقد حددت المادة الخاصة بك، واخترت طريقة القطع، وأكدت متطلبات الجودة. والآن تأتي المسألة التي يطرحها كل مدير مشروع: كم سيكلف هذا، ومتى سأستلم الأجزاء؟ تعتمد الإجابات على متغيرات تتفاعل بطرق لا يتوقعها العديد من المشترين، وبفهم هذه الديناميكيات تكون في وضع تفاوضي أقوى.

إن تسعير خدمات قطع المعادن ليس عشوائيًا. فكل بند في عرض السعر الخاص بك يعكس تكاليف تشغيلية فعلية، بدءًا من وقت الجهاز وحتى التعامل مع المواد. دعونا نفك رموز العوامل التي تحدد هذه الأرقام، وكيف تؤثر خيارات الجدول الزمني على صافي تكاليفك.

ما العوامل التي تحدد تكاليف خدمات قطع المعادن

عندما تطلب عرض سعر لخدمة القص بالليزر، فإن الشركات المصنعة تقيّم عدة عوامل مترابطة قبل إصدار التسعيرة. وإغفال أيًا من هذه العوامل يؤدي إلى رسوم غير متوقعة أو تقديرات معدلة أثناء تنفيذ المشروع.

نوع المادة وتوفرها

تختلف التكاليف باختلاف المعادن — سواء من حيث المواد الخام أو معالجتها. وفقًا لأبحاث تسعير الصناعة، فإن اختيار مادة متوفرة في المخزون يمنع فرض رسوم الحد الأدنى للطلب التي ترفع الأسعار بشكل كبير. وتتطلب السبائك الخاصة أو السماكات غير القياسية وقتًا إضافيًا للتوريد وغالبًا ما تكون أسعارها أعلى.

وتؤثر خصائص المادة أيضًا على تكاليف المعالجة. فالمعادن شديدة الانعكاس مثل الألومنيوم والنحاس تتطلب وقتًا أطول في الجهاز ومعايير خاصة. كما أن الفولاذ المقوى يسرّع من استهلاك القطع الاستهلاكية. وتنعكس هذه العوامل مباشرةً في تكاليف قطع الليزر بما يتجاوز تكلفة المادة الأساسية.

أثر السُمك

كلما زاد سُمك المادة، زاد الوقت المستغرق في القَطع — والوقت يعني المال. فلوحة فولاذية بسُمك 1/4" تتطلب وقتًا آليًا أطول بكثير مقارنةً بالصفائح المعدنية ذات السُمك 16. ويلاحظ خبراء التصنيع أن النظر فيما إذا كان يمكن استخدام مادة أرق لتحقيق نفس الغرض يُعد واحدة من أكثر الاستراتيجيات فعاليةً لتقليل التكاليف.

تعقيد التصميم

الهندسات المعقدة مع قطع دقيقة، وانحناءات ضيقة، وعدد كبير من السمات تؤدي إلى زيادة وقت القطع بشكل كبير. فكل تغيير في الاتجاه، وكل نقطة ثقب، وكل عنصر صغير يُضيف ثوانٍ تتراكم خلال دفعات الإنتاج. ووفقاً لمتخصصي التصنيع الدقيق فإن المكونات التي تحتوي على عدة ثنيات، أو قطوع معقدة، أو تسامحات ضيقة تتطلب وقتاً أطول في البرمجة والإعداد والتفتيش.

يمكن أن يؤدي تبسيط السمات المعقدة غير الضرورية تماماً—وخاصة تلك المضافة أساساً لأسباب جمالية وليس وظيفية—إلى إحداث فرق كبير عند وجود ميزانيات محدودة.

متطلبات التحمل

تؤدي التسامحات الأضيق إلى زيادة التكاليف عبر آليات متعددة:

- سرعات قطع أبطأ للحفاظ على الدقة

- معدلات رفض أعلى بسبب سقوط القطع خارج المواصفات

- خطوات تفتيش إضافية وتوثيق إضافي

- عمليات تصنيع ثانوية محتملة عندما لا يمكن للقطع وحده أن يستوفي المتطلبات

قبل تحديد تسامحات ±0.005"، قم بتقييم ما إذا كانت تسامحات ±0.010" أو ±0.015" ستفي بالمتطلبات الوظيفية دون التأثير على الأداء.

التشطيب والعمليات الثانوية

تُضيف المعالجات السطحية تكلفة ووقتًا إضافيين. لكل من الطلاء البودري، والأكسدة الكهربائية، والتلميع، والمعالجات الحرارية أسعار مختلفة تعتمد على المساحة السطحية، ونوع الطلاء، ومتطلبات المتانة. غالبًا ما تقدم ورش التصنيع المتكاملة التي تقوم بإنهاء التشطيب داخليًا تحكمًا أفضل في التكلفة ودورانًا أسرع مقارنةً بالعمليات التي تتطلب موردين خارجيين.

موازنة السرعة والجودة والميزانية

يمر كل مشروع بزاوية التصنيع الكلاسيكية: سريع، جيد، أو رخيص — اختر اثنين فقط. يساعد فهم كيفية عمل هذه المقايضات في اتخاذ قرارات مستنيرة بدلاً من قبول ما يقدمه المزود بشكل مجرد.

تكاليف الإعداد واقتصاديات الكمية

تتطلب الإعدادات الأولية — مثل برمجة مسارات التحكم العددي (CNC)، وتكوين الآلات، وتحميل المواد — تكاليف ثابتة بغض النظر عما إذا كنت تقوم بقطع عشرة أجزاء أو عشرة آلاف. يتم توزيع استثمار الإعداد هذا على كمية الطلب الخاص بك، مما يؤدي إلى فروق كبيرة في سعر القطعة الواحدة.

قد تبلغ تكلفة تشغيلة أولية نموذجية مكونة من خمس قطع 50 دولارًا لكل قطعة عندما تكون تكاليف الإعداد هي الغالبة. وقد تنخفض تكلفة نفس القطعة إلى 8 دولارات عند إنتاج 500 قطعة مع توزّع تكلفة الإعداد على عدد أكبر من القطع. وعند 5000 قطعة، يقلل الإنتاج الآلي أكثر من التكلفة لكل وحدة.

المدة الزمنية للنموذج الأولي مقابل الإنتاج

تعمل عمليات النمذجة السريعة والإنتاج الجماعي وفق جداول زمنية مختلفة جوهريًا. ويوضح خبراء الأدوات والعمليات أن عمليات النماذج الأولية تعطي الأولوية للسرعة والمرونة — أي إنتاج عدد قليل من النسخ المادية لاختبار المفاهيم وإصلاح المشكلات قبل الالتزام باستثمارات الإنتاج. أما عمليات الإنتاج فتعطي الأولوية للكفاءة والاتساق عبر آلاف القطع المتطابقة.

| نوع الإنتاج. | الوقت اللازم نموذجيًا | نطاق الكمية | التكلفة لكل قطعة | الأنسب لـ |

|---|---|---|---|---|

| تصنيع النماذج الأولية السريعة | 1-5 أيام عمل | 1-50 قطعة | الأعلى (مسيطر عليه بالتجهيز) | التحقق من التصميم، واختبار الملاءمة، وعينات للمستثمرين |

| إنتاج قياسي | 1-3 أسابيع | 50-1,000 قطعة | متوسطة (متوازنة) | الإطلاق الأولي في السوق، مخزون قطع الغيار |

| المهام ذات الحجم الكبير | 3-6 أسابيع | أكثر من 1,000 قطعة | الأدنى (كفاءة الحجم) | الإنتاج المستمر، عقود متعددة السنوات |

| عاجل/مستعجل | 24-72 ساعة | أي كمية | ممتازة (عمل إضافي، جدولة أولوية) | استبدالات طارئة، مشاريع حرجة حسب الموعد النهائي |

لاحظ كيف تتغير توقعات وقت التسليم والاقتصاديات الخاصة بكل قطعة عبر هذه الفئات. عند البحث عن قص بالليزر بالقرب مني أو خدمات قص الليزر بالقرب مني، حدد الفئة التي ينتمي إليها مشروعك—فهذا يؤثر على كل من التسعير واختيار المزود.

وقت استلام الاقتباس كمؤشر على الجودة

ها هي معلومة يغفل عنها العديد من المشترين: السرعة التي يستجيب بها المزوّد باقتباسك تعكس كفاءة العمليات وجودة خدمة العملاء. إن خدمة قص الليزر بالقرب مني تستجيب خلال ساعات تدل على أنظمة اقتباس مُبسطة وقدرة هندسية كافية. أما المزوّدون الذين يستغرقون أسابيع لإصدار اقتباسات بسيطة، فغالبًا ما يعانون أيضًا من صعوبات في جدولة الإنتاج.

لقد قلّصت منصات القطع بالليزر عبر الإنترنت وقت استلام الأسعار بشكل كبير — حيث تقدم بعضها أسعارًا فورية للمواد والهندسات القياسية. وعلى الرغم من أن هذه الأنظمة الآلية تعمل بكفاءة في الأجزاء البسيطة، إلا أن المشاريع المعقدة التي تتطلب خدمات قطع الأنابيب بالليزر أو مواد غير تقليدية أو تحمل تسامحات ضيقة تستفيد لا تزال من المراجعة الهندسية والخبرة البشرية.

التخطيط لتحقيق النجاح

يعني التخطيط الفعّال للمشروع تنسيق التوقعات المتعلقة بالميزانية والجدول الزمني والجودة قبل طلب الأسعار. ننصح باتباع هذه الاستراتيجيات:

- دمج الأجزاء المتشابهة في دُفعات: يؤدي دمج أرقام أجزاء متعددة في طلبات واحدة إلى تحسين استخدام المواد وتقليل عدد مرات الإعداد

- خطط مسبقًا: غالبًا ما تضيف الرسوم العاجلة للتسليم السريع ما بين 25-50% على الأسعار القياسية — لذا فإن إدراج وقت كافٍ للتنفيذ في الجداول الزمنية يلغي هذه التكلفة الإضافية

- تواصل الكمية المطلوبة: يساعد مشاركة الكميات السنوية المتوقعة مزوّدي الخدمة على تحسين الأسعار للشراكات طويلة الأمد

- اطلب ملاحظات DFM: غالبًا ما تؤدي التعديلات التصميمية المقترحة أثناء عملية التسعير إلى خفض التكاليف أكثر من مجرد التفاوض على الهوامش

تمثل التسعير والجدول الزمني عوامل قابلة للقياس يمكنك التخطيط بناءً عليها. ولكن ماذا عن الجودة نفسها؟ معرفة ما يجب البحث عنه عند وصول القطع — وما الأسئلة التي ينبغي طرحها قبل شحنها — يحمي استثمارك ويمنع الحاجة إلى إعادة عمل مكلفة.

اعتبارات الجودة والتحديات الشائعة في عملية القص

لقد تم شحن قطع الغيار الخاصة بك. تصل الصناديق، تفتحها — وشيء ما يبدو غير سليم. ربما الحواف خشنة الملمس، أو الأبعاد لا تتطابق تمامًا مع رسوماتك، أو توجد تغيرات في اللون على طول خطوط القص لم تكن تتوقعها. هذه المشكلات في الجودة تكلف أموالاً حقيقية: قطع يتم رفضها، وتأخير في التجميع، وعملاء منزعجون لاحقًا.

إن فهم شكل مشكلات الجودة — ولماذا تحدث — يجعلك مشتريًا واعيًا بدلًا من متلقٍ سلبي، بحيث يمكنك اكتشاف المشكلات قبل أن تتضخم إلى مشكلات أكبر. دعونا نفحص العيوب الشائعة في القص وما تُظهره لنا حول التحكم في العملية.

تحديد مشكلات الجودة قبل أن تصبح مكلفة

تندرج مشكلات الجودة في قطع المعادن ضمن فئات يمكن التنبؤ بها. ويساعد التعرف على هذه الأنماط في تقييم الأجزاء الواردة والتواصل بفعالية مع الموردين عند حدوث المشكلات.

تكوّن البقايا

ما هي الشوائب بالضبط؟ عرّف الشوائب بأنها المعدن المنصهر الذي يتصلب مجددًا ويلتصق بالحافة السفلية لقطع الليزر أو البلازما. وتظهر على شكل رواسب خشنة تشبه الخرز، تتطلب عملية طحن أو تنظيف إضافية لإزالتها. ووفقًا للخبراء في عمليات القطع، فإن وجود شوائب ضئيلة يشير إلى أن إعدادات قوة الليزر والسرعة وغاز المساعدة مضبوطة بشكل صحيح.

عندما تصبح الشوائب مفرطة، فإنها تدل على وجود مشكلات في العملية: سرعة قطع غير صحيحة، أو ضغط غير كافٍ لغاز المساعدة، أو فوهات مستهلكة. وتشير الأجزاء التي تصل مع تكوّن كميات كبيرة من الشوائب إلى أن المورد إما لا يقوم بمعايرة المعدات بشكل صحيح، أو أسرع في الإنتاج دون إجراء فحوصات جودة كافية.

مناطق التأثر الحراري (HAZ)

تُنتج عمليات القطع الحراري—مثل الليزر والبلازما—حرارة شديدة يمكن أن تُغيّر خصائص المادة بالقرب من حافة القطع. ويتميز هذا المنطقة المتأثرة حرارياً بتغير في الصلابة، وبنية دقيقة معدلة، وأحيانًا تغيرًا مرئيًا في اللون. بالنسبة لمعظم التطبيقات، لا تسبب المنطقة الضيقة المتأثرة حرارياً أي مشكلات وظيفية. ولكن عند التعامل مع سبائك معالجة حرارياً أو مواد يكون فيها صلابة الحافة مهمة، فإن اتساع المنطقة المتأثرة حرارياً يُضعف أداء الجزء.

يقلل جهاز قطع المعادن الرقيقة بالليزر العامل بمتغيرات مثالية من المنطقة المتأثرة حرارياً عن طريق الحركة السريعة بما يكفي لمنع انتقال الحرارة بعمق إلى المادة المحيطة. وتؤدي سرعات القطع البطيئة أو إعدادات الطاقة الزائدة إلى توسيع هذه المنطقة—أحيانًا بشكل مرئي، ودائمًا بشكل يمكن قياسه.

تطور الشوائب

الحُدود المرتفعة أو الشظايا المعدنية الصغيرة هي حواف ناتئة أو قطع معدنية صغيرة تبقى ملتصقة بعد القص. وعلى عكس البقول (الذي يتكون من المعدن المنصهر)، فإن الحدود الناتجة تنتج عن التشوه الميكانيكي أثناء عملية القص. وغالبًا ما تظهر هذه الحدود في القص الميكانيكي، ويمكن أن تحدث أيضًا في القطع الحراري عندما تنحرف المعايير عن الإعدادات المثلى.

عند تقييم أجزاء الألمنيوم المقطوعة بالليزر، يجب إيلاء اهتمام خاص لتكوين الحدود الناتئة. إن طبيعة الألمنيوم اللينة والتوصيل الحراري العالي تجعله عرضة للتشوهات على الحواف إذا لم تُضبط معايير القص بدقة. وتُظهر الاختبارات الصناعية أن المواد العاكسة للغاية مثل الألمنيوم والنحاس تحتاج إلى تركيبات محددة من غاز المساعدة والطاقة لتحقيق حواف نظيفة.

مشاكل الدقة الأبعادية

الأجزاء التي لا تتطابق مع المواصفات الأبعادية تؤدي إلى كوابيس في التجميع. وتشمل الأسباب الشائعة:

- التمدد الحراري أثناء القص الذي لا يتم تعويضه في البرمجة

- حركة المادة أو الاهتزاز أثناء المعالجة

- مكونات الآلة التالفة التي تؤثر على دقة الموضع

- تعويض خاطئ لعرض القطع في برمجة CAM

يتطلب قطع الفولاذ المقاوم للصدأ بالليزر اهتمامًا خاصًا بإدارة الحرارة. إن التوصيلية الحرارية الأقل لهذا المعدن مقارنةً بالألومنيوم تعني تركز الحرارة بالقرب من منطقة القطع، ما قد يؤدي إلى تشوه موضعي في الصفائح الرقيقة أو الأجزاء ذات المواصفات الضيقة.

فحص جودة الحافة والتسامحات

إن جودة الحافة تعكس قصة العملية الكاملة للقطع. عند تقييم الأجزاء الناتجة عن قاطع الصفائح المعدنية بالليزر أو أي عملية قطع أخرى، فإن الفحص المنظم يُظهر ما إذا كان المزود يحافظ على تحكم صحيح في العملية أم لا.

فهم تأثير عرض شق القطع (Kerf)

يؤثر الشق—وهو المادة التي تُزال أثناء عملية القطع—بشكل مباشر على أبعاد الجزء الفردي وعلى كفاءة توزيع الأجزاء على صفيحة المعدن. وفقًا لإرشادات التصنيع يبلغ عرض الشق عادةً ما بين 0.1 مم و1.0 مم حسب نوع المادة ومعايير القطع.

لماذا يُهمك هذا بالنسبة لتصاميمك؟ ضع في اعتبارك تجميعًا من نوع لوحة وفتحة حيث تم تصميم الفتحة تمامًا بعرض اللوحة النظري. إن قص الصفائح المعدنية بالليزر يزيل المادة من حواف كل من اللوحة والفتحة — مما يجعل اللوحات أنحف والفتحات أوسع من الأبعاد المسجلة في الرسم. بدون تعويض دقيق لعرض القص (kerf)، لن تتلاءم القطع بشكل صحيح.

كما يعتمد الترتيب الفعال للقطع على مراعاة عرض القص. إن ترك مسافة بين هندسي القص لا تقل عن ضعفي سمك الصفيحة يمنع التشوه الحراري بين القطع المجاورة. أما تكديس القطع بشكل مفرط بهدف تحسين استخدام المادة، فهو غالبًا ما ينقلب سلبًا بسبب التشوه وتدهور جودة الحافة.

قائمة فحص الجودة

عند استلام القطع من مورد قص الليزر للصفائح المعدنية، قِّم هذه العوامل الحرجة:

- نُعومة الحافة: مرر إصبعك بعناية على طول حواف القص. تكون القطع المقطوعة بشكل صحيح ناعمة الملمس مع أقل قدر ممكن من الخشونة. أما الإحساس بالخشونة الشديدة فيشير إلى معايير غير مثالية أو معدات مستهلكة.

- الدقة البعدية: قم بقياس الأبعاد الحرجة مقارنةً بمواصفات الرسم باستخدام أدوات قياس معيرة. بروتوكولات ضبط الجودة نوصي باستخدام أجهزة قياس معيرة بدقة تصل إلى خانة عشرية واحدة على الأقل أكثر من التحمل المطلوب.

- نهاية السطح: افحص الأسطح بحثًا عن الخدوش أو الكدمات أو الأضرار الناتجة عن التعامل. يقوم الموردون المحترفون بحماية أسطح المواد أثناء المعالجة والمناورة.

- سلامة المادة: تحقق من حدوث التواء، خاصةً في المواد الرقيقة أو الأجزاء ذات الهندسات غير المتماثلة. يؤدي إدخال كمية حرارة زائدة إلى تشوه قد لا يمكن استعادته.

- استقامة الحافة: يجب أن تكون الحواف المقطوعة عمودية على أسطح المادة. تشير الحواف المائلة إلى عدسات تركيز باهتة أو مسافة بؤرية غير صحيحة أو مشكلة في محاذاة الشعاع.

- جودة القطع المتسقة: قارن عدة أجزاء من نفس الدفعة. أي اختلاف بين القطع يدل على ضعف السيطرة على العملية.

أسئلة يجب طرحها على مزود الخدمة

قبل حدوث مشكلات في الجودة، يُعد التواصل الاستباقي وسيلة لتحديد التوقعات وكشف قدرات مزود الخدمة. فكر في طرح هذه الأسئلة عند تقييم شركاء قطع المعادن:

- ما هي معدات الفحص التي تستخدمها، وبأي تكرار تقوم بمعايرة هذه المعدات؟

- ما خطة العينة التي تتبعها في عمليات الإنتاج؟

- كيف تقوم بتوثيق ومعالجة الأجزاء غير المطابقة؟

- هل يمكنك توفير تقارير فحص المقالة الأولى للأبعاد الحرجة؟

- ما ضوابط العملية المستخدمة لمنع الانحراف عن المعاملات أثناء تشغيل القطع الطويل؟

- كيف تتأكد من أن شهادات المواد تتطابق مع المواصفات؟

يُرحّب مقدمو الخدمات الذين يديرون أنظمة إدارة جودة قوية بهذه الأسئلة — فقد استثمروا في الإجابة عنها بشكل منهجي. أما الردود المراوغة أو التأكيدات الغامضة فتشير إلى ثغرات في البنية التحتية للجودة قد تظهر لاحقاً على شكل عيوب في قطعك.

تكاليف مشكلات الجودة التي يتم اكتشافها مبكراً تكون أقل بكثير من تلك التي تُكتشف أثناء التجميع أو — والأمر أسوأ — في الموقع الفعلي. ومع فهم واضح لما يجب البحث عنه والأسئلة التي ينبغي طرحها، ستكون مؤهلاً لتقييم ليس فقط القطع الفردية، بل القدرة الشاملة للشركاء الصناعيين المحتملين.

اختيار مزود خدمة القطع المعدني المناسب

لقد أتقنت تقنيات القطع، وتفهم سلوك المواد، وتعرف كيف يبدو الجودة العالية، ويمكنك تفسير هياكل التسعير. والآن حان القرار الذي يحدد ما إذا كانت كل هذه المعرفة ستُترجم إلى أجزاء ناجحة: اختيار الشريك التصنيعي الصحيح. إن هذا الاختيار لا يؤثر فقط على مشروعك الحالي، بل قد يؤثر أيضًا على سنوات من عمليات الإنتاج، وتحديثات التصاميم، وموثوقية سلسلة التوريد.

إن البحث السريع عن مصنعي المعادن القريبين مني يُنتج عشرات الخيارات. ولكن كيف يمكنك التمييز بين مزودين يقومون فقط بقطع المعادن وأولئك الذين يصبحون شركاء حقيقيين في نجاحك التصنيعي؟ تكمن الإجابة في التقييم المنظم وفقًا لمعايير لها الأهمية الكبرى بالنسبة لاحتياجاتك الخاصة.

مطابقة متطلبات مشروعك مع قدرات المزود

ليس كل مزود لخدمات قطع المعادن يتقن جميع التطبيقات. فورشة العمل المُحسّنة للإنتاج الضخم في صناعة السيارات تعمل بشكل مختلف عن تلك المتخصصة في نماذج الطائرات النموذجية. إن مطابقة متطلباتك مع نقاط قوة المزود تمنع الإحباط الناتج عن إدخال مسمار مربع في ثقب دائري.

تقييم المعدات والتكنولوجيا

ابدأ بالأساسيات: هل يمتلك المزود المعدات القادرة على تنفيذ مواصفاتك؟ وفقًا لإرشادات تقييم الصناعة، فإن المعدات الحديثة والمحفوظة جيدًا غالبًا ما تؤدي إلى دقة أعلى وأوقات تسليم أسرع. عند تقييم خدمات قطع المعادن بالليزر أو خدمات قطع CNC بالليزر، فكر في:

- عمر الجهاز وجيل التكنولوجيا: تتفوق أنظمة الليزر الليفية المصنعة في الخمس سنوات الماضية على الأنظمة القديمة من نوع CO2 عند معالجة المعادن العاكسة

- سعة القدرة: تسمح القدرة الأعلى بوتشيح مواد أكثر سماكة وبسرعات قطع أسرع

- قيود حجم السرير: تأكد من أن الأبعاد القصوى للألواح تتناسب مع أكبر أجزاء لديك

- قدرات العمليات المتعددة: يمكن للمزودين الذين يقدمون خدمات التصنيع بالليزر إلى جانب عمليات التشكيل واللحام والتشطيب أن يبسطوا سلسلة التوريد الخاصة بك

استفسر أيضًا عن ازدواجية المعدات. فالمحل الذي يحتوي على جهاز واحد فقط يعني توقف مشروعك عندما يحتاج هذا الجهاز إلى صيانة. أما المزودون الذين يمتلكون أنظمة قطع متعددة فيمكنهم ضمان استمرارية الإنتاج حتى أثناء فترات صيانة المعدات

التحقق من الخبرة في المواد

تختلف عملية قطع الصلب بشكل جوهري عن معالجة الألومنيوم أو التيتانيوم أو السبائك الغريبة يؤكد المتخصصون في التصنيع أن المعادن مثل الألومنيوم والصلب والنحاس تمتلك كل منها خصائص فريدة تؤثر على طريقة معالجتها. ويُدرك المزوّد ذو الخبرة العميقة في المواد المحددة التي تستخدمها التعديلات المطلوبة في المعايير، ومتطلبات الأدوات، والاعتبارات المتعلقة بالجودة، مما يضمن نتائج متسقة

اطلب أمثلة على مشاريع مشابهة باستخدام مواد مماثلة. اسأل عن التحديات التي واجهوها مع سبائكك وكيف تعاملوا معها. يتحدث مقدمو الخدمات المطلعون بثقة عن استراتيجيات إدارة الحرارة، واختيار الغاز المساعد، وتحسين تشطيب السطح. أما الذين لا يعرفون مادتك جيدًا فيقدمون تعميمات غامضة أو يعدون بإمكانات لم يثبتوا قدرتهم على تحقيقها.

تقييم شركاء الخدمة من أجل النجاح على المدى الطويل

تناسب العلاقات المؤقتة المشاريع الفردية العابرة. ولكن إذا كنت تعمل على تطوير منتجات تتطلب إنتاجًا مستمرًا، أو تحديثات في التصميم، أو اتفاقيات توريد متعددة السنوات، فقم بتقييم الشركاء من خلال عدسة مختلفة — تركز على عمق القدرة والبالغية التشغيلية.

وضع الشهادات كمؤشر على القدرة

تكشف شهادات الجودة عن أكثر من مجرد الامتثال للمعايير — فهي تشير إلى الانضباط التشغيلي المنظم. كما نوقش سابقًا، فإن شهادة IATF 16949 تدل على إدارة جودة تلبي متطلبات صناعة السيارات، بما في ذلك وثائق PPAP، والتحكم الإحصائي في العمليات، ونظم التحسين المستمر. إن الموردين الذين يحافظون على هذه الشهادة قد استثمروا بشكل كبير في بنية تحتية تعود بالنفع على جميع العملاء.

على سبيل المثال، الشركات المصنعة مثل شاويي (نينغبو) تقنية المعادن تُظهر كيف تتحول شهادة IATF 16949 إلى قدرات عملية: تصنيع أولي سريع خلال 5 أيام للتحقق من التصميم، وإنتاج تلقائي بكميات كبيرة لتحقيق الكفاءة الحجمية، ودعم شامل لتحليل إمكانية التصنيع (DFM) لاكتشاف المشكلات التصنيعية قبل أن تصبح مشكلات مكلفة. كما أن تسليم عروض الأسعار خلال 12 ساعة يُجسّد السرعة التشغيلية التي تتميز بها الشركات المصنعة الحاصلة على الشهادة.

الاستجابة في التواصل

الطريقة التي يتبعها المورد في التعامل مع استفسارك الأولي تُنبئ بكيفية تعامله مع التحديات أثناء الإنتاج. وتشير الخبرة الصناعية إلى أن التواصل الفعّال، والاستعداد للتعامل مع المخاوف، والقدرة على حل المشكلات بشكل استباقي هي سمات بارزة للدعم الفني الممتاز.

قيِّم مؤشرات الاتصال هذه:

- وقت استلام عرض الأسعار: استلام عروض أسعار القطع المعدني المخصص خلال ساعات يدل على قدرة هندسية كافية وعمليات مبسطة

- سرعة الاستجابة للأسئلة الفنية: توفر الإجابات المعرفة على الأسئلة المتعلقة بالمواد أو العمليات دليلاً على خبرة عميقة

- ملاحظات استباقية حول إمكانية التصنيع (DFM): الموردون الذين يقترحون تحسينات في التصميم يُظهرون اهتمامًا حقيقيًا بالشراكة

- توثيق واضح: عروض الأسعار المفصلة مع تقسيم شفاف للأسعار تشير إلى عمليات منظمة

أهمية الدعم الشامل لتحليل إمكانية التصنيع (DFM)

يمثل مراجعة التصميم من أجل قابلية التصنيع ربما الخدمة الأعلى قيمة التي يقدمها مزوّد خدمة القطع بالليزر للمعادن، إلا أن العديد من المشترين يقللون من تقديرها. حيث تُحدد التحليلات الشاملة لقابلية التصنيع فرص خفض التكاليف، وتحvented المشكلات الإنتاجية، وتحسّن التصاميم من حيث كفاءة القطع قبل أن يلامس المعدن طاولة القطع أصلًا.

وفقًا لـ معايير تقييم خدمات التصنيع ، يجب أن تسأل: هل يمكنهم المساعدة في التصميم والهندسة لتحسين منتجك؟ هل هم مؤهلون للتعامل مع النماذج الأولية والإنتاج بأحجام صغيرة؟ إن مزوّدي الخدمة الذين يقدمون دعمًا قويًا في قابلية التصنيع يعملون كامتداد لفريق الهندسة الخاص بك، وليس فقط كمتلقين للأوامر.

قائمة معايير تقييم المزوّد

عند مقارنة الشركاء المحتملين في مجال قطع المعادن، فإن التقييم المنظم يمنع إغفال العوامل الحرجة. استخدم قائمة التحقق الشاملة هذه المستمدة من أبحاث اختيار ورش العمل:

- الخبرة والكفاءة: سنوات الخبرة، الخبرة الخاصة بالصناعة، مؤهلات الفنيين والشهادات

- المنشآت والمعدات: ماكينات حديثة، منشآت منظمة، قدرة على إنتاج النماذج الأولية وأحجام الإنتاج

- أنظمة ضبط الجودة: عمليات موثقة، شهادات صناعية (ISO 9001، IATF 16949، AS9100)، بروتوكولات تفتيش ومعايرة منتظمة

- قدرات المواد: مختلف المعادن والسبيكة المُعالجة، سلسلة توريد موثوقة، معرفة بخصائص ومواصفات المواد

- التخصيص ودعم التصميم: مساعدة في إمكانية التصنيع (DFM)، قدرات النماذج الأولية، الاستعداد للتعاون الهندسي

- شفافية التسعير: عروض أسعار مفصلة، أسعار تنافسية دون المساس بالجودة، خدمات إضافية تُحسّن التكلفة الكلية

- موثوقية مدة التسليم: سجل تسليم في الوقت المحدد، القدرة على الطلبات العاجلة، التزامات واقعية بالجداول الزمنية

- جودة خدمة العملاء: تواصل سريع الاستجابة، تحديثات منتظمة للمشروع، حل فعّال للشكاوى

- المراجع والسمعة: شهادات عملاء يمكن التحقق منها، ومراجعات من نظراء في الصناعة، ودراسات حالة تُظهر نجاح مشاريع مشابهة

المعيار المرجعي

تحدد الشركات المصنعة الحاصلة على شهادات والقادرة على تقديم إمكانات شاملة المعيار الذي يجب قياس موردي الخدمات الآخرين بناءً عليه. عندما يجمع المورد بين أنظمة جودة معتمدة وفقًا لمعيار IATF 16949 وسرعة في تصنيع النماذج الأولية، وكفاءة في الإنتاج الآلي، ودعم سريع في تصميم مناسب للتصنيع (DFM)، فإن ذلك يدل على نضج تشغيلي ينعكس في توفير أجزاء موثوقة وأوقات تسليم متوقعة.

تمثل هذه المجموعة — الجودة المدعومة بالشهادات، والمرونة في النمذجة الأولية، والقدرة على التوسع في الإنتاج، والشراكة الهندسية — ما تتطلبه برامج التصنيع الجادة. سواء كنت تقوم بشراء مكونات الهيكل، أو التجميعات الدقيقة، أو الأجزاء الهيكلية، فإن الموردين الذين يستوفون هذه المعايير يقدمون ضمانات تتجاوز طلبات الشراء الفردية.

اتخاذ قرارك

اختيار شريك لقطع المعادن لا يتعلق بالعثور على الأدنى سعرًا أو أسرع وعد. بل يتعلق بتحديد مزودين تتماشى قدراتهم وأنظمة جودتهم وأسلوب اتصالهم مع متطلبات مشروعك واستراتيجيتك التصنيعية طويلة المدى.

المعرفة التي اكتسبتها طوال هذا الدليل — من فهم تقنيات القطع، وسلوكيات المواد، ومؤشرات الجودة، وديناميكيات التسعير — تمكّنك من تقييم المزودين من موقف مستنير. يمكنك طرح الأسئلة الصحيحة، وتفسير الإجابات بدقة، والتعرف على الحالات التي تتطابق فيها القدرات مع احتياجاتك مقابل الحالات التي تكون فيها دون المستوى المطلوب.

ما هو шагك التالي؟ قم بتطبيق إطار التقييم هذا على مشروعك الحالي. اطلب عروض أسعار من عدة مزودين، وقم بتقييم جودة ملاحظاتهم حول إمكانية التصميم للتصنيع (DFM)، وتحقق من حالة شهاداتهم، وقارن ليس فقط الأسعار، بل العرض الكامل للقيمة الذي يقدمونه. الشريك المناسب يحوّل عملية قطع المعادن من سلعة تُشترى وتُباع إلى ميزة استراتيجية في التصنيع.

الأسئلة الشائعة حول خدمات قطع المعادن

1. كم تبلغ تكلفة قص المعادن؟

تتراوح تكاليف قطع المعادن عادةً بين 0.50 و2 دولار لكل بوصة خطية لقطع الصفائح أو القضبان، أو ما بين 20 و30 دولارًا في الساعة حسب الطريقة المستخدمة. وتشمل العوامل الرئيسية التي تؤثر على التسعير نوع المادة وسمكها، وتعقيد التصميم، ومتطلبات التحمل، وكمية الطلب، واحتياجات التشطيب. وتُوزَّع تكاليف الإعداد على طلبك بالكامل — فقد يبلغ سعر القطعة الواحدة في دفعة نموذج أولي مكوَّنة من 5 قطع 50 دولارًا للقطعة، بينما قد تنخفض التكلفة إلى 8 دولارات لكل قطعة عند إنتاج 500 قطعة من نفس الجزء. وغالبًا ما يؤدي طلب عروض أسعار من مزوِّدَة معتمَدة وفقًا للمواصفة IATF 16949 إلى الحصول على أسعار تنافسية مع ضمان معايير الجودة.

2. كم تبلغ تكلفة قطع الصفائح المعدنية؟

يتراوح متوسط تكلفة تصنيع الصفائح المعدنية عند 1581 دولارًا لكل مشروع، وتتراوح التكلفة بين 418 و3018 دولارًا حسب درجة التعقيد. وتتراوح التكاليف لكل قدم مربع من 4 إلى 48 دولارًا بناءً على اختيار المادة ومستوى التخصيص. ويُعد قطع الليزر للمواد الرقيقة الحل الأكثر كفاءة من حيث التكلفة للأنماط المعقدة، في حين يوفر القطع بالبلازما قيمة أفضل للصفائح الفولاذية السميكة. إن اختيار المواد المتوفرة في المخزون، وتبسيط العناصر المعقدة، وتجميع الأجزاء المتشابهة معًا هي استراتيجيات ثبتت فعاليتها في خفض التكاليف الإجمالية.

3. ما الفرق بين القطع بالليزر والقطع بالبلازما؟

تستخدم قطع الليزر شعاع ضوء مركّز لتحقيق تسامحات تتراوح بين ±0.001" و±0.005"، وهي مثالية للمعادن الرقيقة حتى 1 بوصة مع جودة حافة ممتازة وأقل حد من الشوائب. أما القطع بالبلازما فيستخدم غازًا مؤينًا ساخنًا جدًا يصل إلى 40,000°ف، ويقدّم تسامحات تتراوح بين ±0.015" و±0.030"، لكنه يتفوق في المعالجة على المعادن الموصلة السميكة التي تزيد عن 6 بوصات وبسرعات أسرع وتكلفة أقل. ويُنتج الليزر مناطق حرارية متأثرة أصغر وحوافًا أنظف، بينما يعالج البلازما الفولاذ الهيكلي الثقيل بشكل اقتصادي أكثر. ويعتمد اختيارك على سماكة المادة ومتطلبات الدقة والميزانية.

4. ما المواد التي يمكن معالجتها باستخدام خدمات قطع المعادن؟

تُعالج خدمات القطع المعدنية الاحترافية مجموعة واسعة من المواد بما في ذلك الفولاذ الكربوني، والفولاذ المقاوم للصدأ (304، 316)، وسبائك الألومنيوم (5052، 6061، 7075)، والنحاس الأصفر، والنحاس، والتيتانيوم، وسبائك خاصة. تتطلب كل مادة معايير قطع محددة — فعلى سبيل المثال، فإن انعكاسية الألومنيوم العالية تتطلب أشعة ليزر ألياف، في حين تؤثر صلابة الفولاذ المقاوم للصدأ على سرعة القطع. ويمكن التعامل مع سماكة المواد بدءًا من الصفائح الرقيقة (22 جيج عند 0.03 بوصة) وحتى الصفائح الثقيلة (6+ بوصات) باستخدام طريقة القطع المناسبة — الليزر، أو قطع المياه بالجرافة، أو البلازما، أو المناشير الميكانيكية.

5. كيف أختار مزوّد خدمة قطع المعادن المناسب؟

قم بتقييم مزودي الخدمة بناءً على قدراتهم في المعدات (مثل أجهزة الليزر الليفية الحديثة، والقدرة الكهربائية الكافية)، وخبرتهم في التعامل مع السبائك الخاصة بك، والشهادات ذات الصلة (مثل ISO 9001، وIATF 16949 للصناعات automotive، وAS9100 للصناعات الجوية)، واستجابتهم في التواصل. اطلب عينات من الأعمال المشابهة لمشروعك، وتحقق من إجراءات الفحص ومراقبة الجودة، وقيّم دعمهم في DFM (التصميم لتسهيل التصنيع). غالبًا ما تُظهر الشركات التي تقدم استجابة خلال 12 ساعة للعروض وتوفير ملاحظات هندسية شاملة نضجًا تشغيليًا ينعكس في توفير أجزاء موثوقة وتسليم في الوقت المحدد.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —