فهم قطع المعادن باستخدام CNC: من المادة الخام إلى الأجزاء الدقيقة

ما الذي يعنيه قطع المعادن باستخدام الحاسب العددي حقًا بالنسبة للتصنيع الحديث

هل سبق أن تساءلت كيف يحوّل المصنعون رسمًا رقميًا بسيطًا إلى مكون معدني مثالي؟ تكمن الإجابة في تقنية غيّرت جذريًا طريقة عملنا مع المعدن. قطع المعادن باستخدام الحاسب العددي يسد الفجوة بين الخيال والواقع، ويحوّل التصاميم الحاسوبية إلى أجزاء ملموسة بدقة مذهلة.

CNC هو اختصار لعبارة Computer Numerical Control - وهي عملية تصنيع يتم فيها استخدام برنامج حاسوبي مُعد مسبقًا للتحكم في حركة أدوات القطع لتشكيل المعدن بدقة تُقاس بالألف من البوصة.

تحليل اختصار CNC

يبدأ فهم معنى CNC من خلال مكوناته الثلاثة. يشير مصطلح "Computer" إلى الدماغ الرقمي الذي يتحكم في العمليات. وتصف كلمة "Numerical" التعليمات المشفرة (كود G وكود M) التي توجه كل حركة. أما "Control" فتمثل قدرة النظام على تنفيذ هذه الأوامر بثبات تام دون تغيير.

عند دمج هذه العناصر مع آلة لقطع المعادن، تحصل على نظام يتبع مسارات رقمية دقيقة تمامًا دون أي انحراف. وعلى عكس المشغل البشري الذي قد يشعر بالإرهاق أو يُدخل اختلافات طفيفة، فإن قطع المعادن باستخدام CNC يُنتج نتائج متطابقة سواء كانت القطعة الأولى أو الألف.

من التصميم الرقمي إلى القطع المعدنية الفعلية

تمتد الرحلة من الفكرة إلى القطعة المكتملة عبر مسار مبسط. أولاً، يقوم المهندسون بإنشاء نموذج ثلاثي الأبعاد باستخدام برنامج CAD (التصميم بمساعدة الحاسوب). ثم يتم تحويل هذا المخطط الرقمي إلى تعليمات يمكن للآلة قراءتها من خلال برامج CAM (التصنيع بمساعدة الحاسوب).

بمجرد تحميل هذه التعليمات في نظام CNC، فإنها توجه أدوات القطع لتتبع إحداثيات دقيقة بناءً على نظام ديكارتي ثلاثي الأبعاد. وتعرف الآلة بدقة مكان وضعيتها المطلوبة، وسرعة الحركة، وعمق القطع. ويتيح هذا التدفق الرقمي-الفيزيائي تكرارًا سريعًا – حيث يمكن اختبار التغييرات التصميمية من خلال تشغيلات إضافية لـ CNC دون الحاجة إلى تعديلات في الأدوات أو إنشاء قوالب.

لماذا ثوّرت السيطرة الحاسوبية قطع المعادن

تكمن المفارقة بين القطع اليدوي والقطع الخاضع للتحكم العددي الحاسوبي (CNC) في السبب الذي جعل هذه التقنية تحوّل عملية التصنيع. إذ يعتمد التشكيل اليدوي بشكل كبير على مهارة المشغل وتنسيقه وخبرته. وحتى المشغّلين ذوي المهارة العالية قد يدخلون تباينات طفيفة من خلال حركاتهم التي يتحكمون بها يدويًا.

إن التشغيل بالتحكم العددي الحاسوبي (CNC) والتكنولوجيا الخاصة به تُزيل هذا التباين. ووفقًا لـ خبراء في الصناعة تتضمن آلات التحكم الرقمي بالحاسوب ميزات متقدمة مثل آليات التغذية الراجعة وأنظمة مراقبة الأدوات والمتغيرات الأوتوماتيكية التي تعزز الدقة بشكل يفوق بكثير القدرات اليدوية. كما تتيح المعالجة متعددة المحاور تنفيذ قطع معقدة ثلاثية الأبعاد يكاد يكون من المستحيل تحقيقها يدويًا.

تمتد الفوائد عبر جميع المجالات - من الهواة الذين يصنعون مشاريع مخصصة إلى المرافق الصناعية التي تنتج مكونات الطيران والفضاء. بالنسبة للمحلات الصغيرة، توفر المعالجة المحوسبة بالتحكم الرقمي للقطع المعدنية نقاط دخول بأسعار معقولة من خلال الآلات المكتبية. أما بالنسبة للمصنّعين، فتعني جودة متسقة عبر آلاف القطع. سواء كنت تستكشف عمليات القطع باستخدام التحكم الرقمي بالحاسوب لمشروع شخصي أو تقوم بتقييم حلول صناعية، تبقى الميزة الأساسية واحدة: تكرارية ودقة لا يمكن لأي طريقة يدوية أن تضاهيهما.

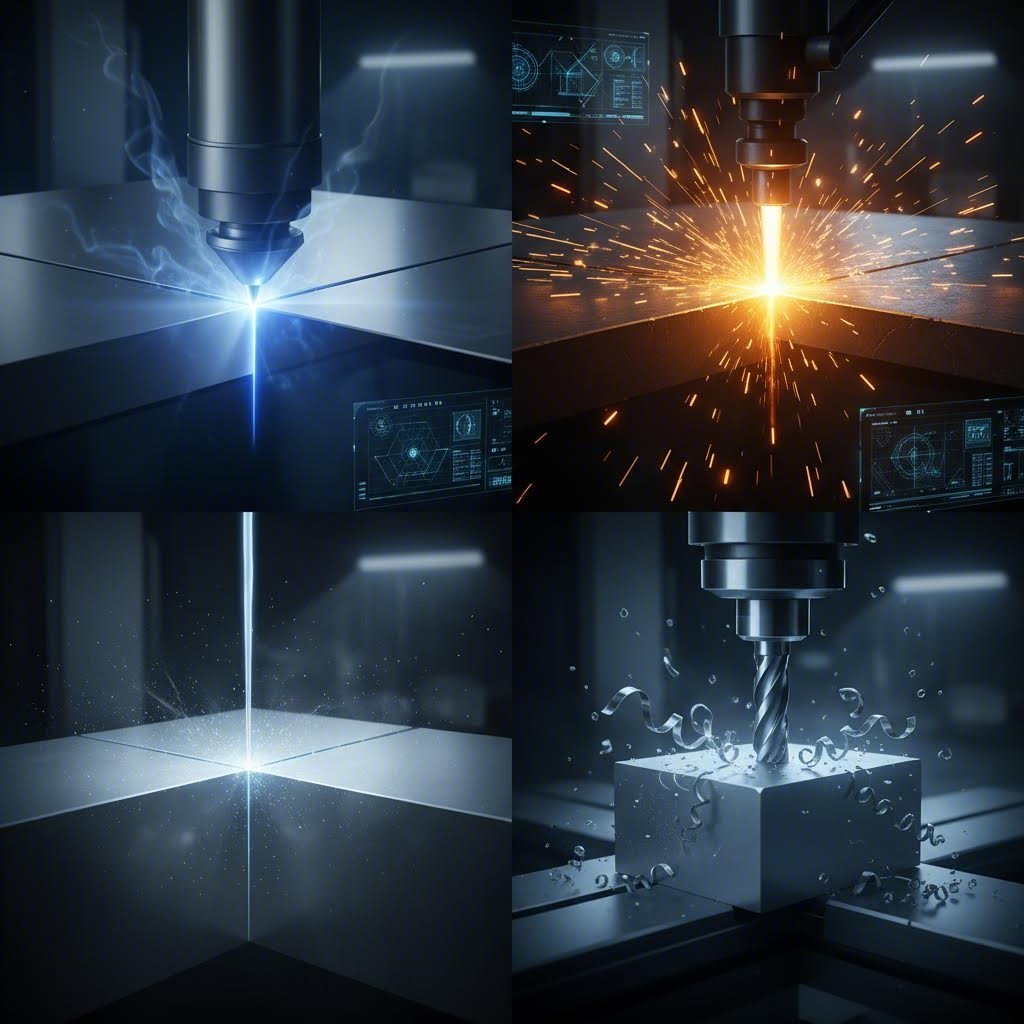

مقارنة طرق قطع المعادن باستخدام التحكم الرقمي بالحاسوب جنبًا إلى جنب

يمكن أن يكلفك اختيار قاطع المعادن الخطأ آلاف الدولارات من المواد الهالكة والوقت الضائع. مع توفر أربع تقنيات رئيسية لقطع CNC، يصبح مطابقة الطريقة المناسبة لتطبيقك المحدد أمرًا حاسمًا للنجاح. دعونا نحلل كل نهج لكي تتمكن من اتخاذ قرار مستنير.

دقة قطع الليزر ومزاياه من حيث السرعة

تخيل تركيز طاقة ضوئية شديدة في شعاع رفيع بدرجة كافية لقص أنماط معقدة بدقة جراحية. هذا بالضبط ما يقوم به قاطع الليزر. تتفوق هذه التقنية عند العمل مع مواد الصفائح المعدنية الرقيقة ، خاصة عندما تكون هناك حاجة إلى تفاصيل دقيقة أو فتحات دقيقة.

تشمل المزايا الرئيسية للقطع بالليزر ما يلي:

- جودة استثنائية للحواف تتطلب أقل قدر ممكن من المعالجة اللاحقة

- القدرة على قص فتحات صغيرة وأشكال معقدة بزوايا حادة

- معالجة عالية السرعة للمواد التي يقل سمكها عن 1/4 بوصة

- تحكم دقيق في عرض الشق للحصول على أجزاء ذات تسامحات ضيقة

- أداء ممتاز على صفائح الفولاذ المقاوم للصدأ وصفائح الألومنيوم

تشمل أفضل التطبيقات الأغلفة الإلكترونية، والأجهزة الطبية، وتصنيع الأجزاء الدقيقة حيث تكون الحواف النظيفة أمرًا بالغ الأهمية.

القطع بالبلازما للتطبيقات على الصفائح السميكة

عند العمل مع المعادن الموصلة السميكة، يُعد القطع بالبلازما هو الخيار المسيطر. تستخدم هذه التقنية قوسًا كهربائيًا وغازًا مضغوطًا لصهر المعادن وقذفها، مما يتيح قطع الصلب، والألومنيوم، والنحاس بسرعة وكفاءة تكلفة ممتازة.

وفقًا لـ اختبارات Wurth Machinery يُظهر قواطع البلازما أداءً ممتازًا على صفائح الصلب التي تزيد سماكتها عن بوصة واحدة - وهي منطقة يصعب على قواطع الليزر اختراقها. وتتضح المزايا من خلال:

- يمكنه التعامل مع مواد تتراوح سماكتها بين نصف بوصة وعديد من البوصات

- أسرع سرعة قطع للمعادن الموصلة السميكة

- تكاليف تشغيل أقل مقارنةً بقطع الليزر والليزر المائي

- تبلغ تكلفة أنظمة البلازما الكاملة حوالي 90,000 دولار أمريكي مقابل 195,000 دولار أمريكي لأنظمة القطع المائية المماثلة

تعتمد صناعة الهياكل الفولاذية، وتصنيع المعدات الثقيلة، وبناء السفن بشكل كبير على تقنية القص بالبلازما للأسباب المذكورة.

تقنية القطع بالماء للتعامل مع المعادن الحساسة للحرارة

ماذا لو احتجت إلى قص المعادن دون إدخال أي حرارة؟ تستخدم تقنية القطع بخراطيم الماء مياهًا عالية الضغط ممزوجة بجزيئات كاشطة لقطع أي مادة تقريبًا - من الفولاذ إلى الحجر - دون التأثيرات الحرارية. وسوق القطع بالماء يشهد نموًا سريعًا، ومن المتوقع أن يتخطى 2.39 مليار دولار بحلول عام 2034.

تتميز هذه التقنية عندما:

- يجب تجنب الضرر الناتج عن الحرارة (لا تشوه، لا تصلب، ولا مناطق متأثرة حراريًا)

- تُعد تنوعية المواد مهمة - حيث تقطع المعادن والمركبات والزجاج والحجر

- تحتاج المواد السميكة التي تصل إلى 12 بوصة إلى قص دقيق

- تتطلب السبائك الحساسة عمليات قطع باردة

تستفيد أكثر المكونات المستخدمة في مجال الطيران والتطبيقات الدقيقة التي يجب أن تبقى خواصها المعدنية فيها دون تغيير من تقنية القطع بخراطيم الماء.

قدرات الطحن وال_ROUTER_ باستخدام التحكم العددي بالكمبيوتر

على عكس الطرق الأخرى التي تقطع المواد، فإن أنظمة الطحن باستخدام الحاسب الآلي (CNC) وأنظمة التوجيه باستخدام الحاسب الآلي تزيل المواد من خلال أدوات قطع دوارة. توفر هذه الطريقة مزايا فريدة - وخاصة القدرة على إنشاء أشكال ثلاثية الأبعاد والتجاويف والهندسات المعقدة التي يتعذر تحقيقها بالطرق ثنائية الأبعاد.

ومع ذلك، ستلاحظ قيودًا في السرعة عند استخدام جهاز توجيه CNC مع المعادن مقارنةً بالأنظمة المخصصة للقطع. وغالبًا ما تشير المناقشات في المنتديات إلى هذا الواقع: فالماكينات المصممة أساسًا للخشب والبلاستيك تتطلب تعديلات كبيرة في المعايير وتغذية أبطأ عند معالجة المعادن.

يتفوق الطحن باستخدام الحاسب الآلي (CNC) في:

- الهندسات الثلاثية الأبعاد المعقدة والأسطح المنحنية

- عمليات صنع الثقوب الدقيقة والتسنين

- الأجزاء التي تتطلب عمليات تشغيل متعددة في إعداد واحد

- تحمّلات ضيقة على الأبعاد الحرجة

مقارنة شاملة بين الطرق بنظرة سريعة

تساعدك جدول المقارنة هذا على تحديد التكنولوجيا الأنسب لمتطلباتك المحددة بسرعة:

| عامل | قطع الليزر | قطع البلازما | قص الماء النفاث | الطحن/التوجيه باستخدام الحاسب الآلي |

|---|---|---|---|---|

| مدى سُمك المادة | 0.001" - 1" | 0.5" - 6"+ | 0.001" - 12" | محدودية وصول الأداة |

| دقة التolerances | ±0.001" - 0.005" | ±0.015" - 0.030" | ±0.003" - 0.010" | ±0.0005" - 0.005" |

| جودة الحافة | ممتاز، تشطيب بسيط جدًا | جيد، قد يحتاج إلى طحن | جيد جدًا، نسيج خفيف | ممتازة مع الأدوات المناسبة |

| سرعة القطع | سريع جدًا (المواد الرقيقة) | سريع (المواد السميكة) | بطيئة إلى معتدلة | معتدلة |

| تكاليف التشغيل | معتدلة إلى عالية | منخفض إلى متوسط | عالية (استهلاك المواد الكاشطة) | متوسط (تآكل الأدوات) |

| أفضل التطبيقات | صفائح رقيقة، تصاميم معقدة، إلكترونيات | ألواح سميكة، فولاذ هيكلي، تصنيع ثقيل | المواد الحساسة للحرارة، الفضاء الجوي، المواد المختلطة | أجزاء ثلاثية الأبعاد، مكونات دقيقة، أعمال متعددة العمليات |

| المنطقة المتأثرة بالحرارة | صغير | متوسطة إلى كبيرة | لا شيء | حد أدنى مع المبرد |

مطابقة السماكة للتكنولوجيا

غالبًا ما تحدد سماكة المادة الخاصة بك الطريقة المثلى للقطع:

- صفيحة معدنية رقيقة (أقل من 1/4") : يوفر القطع بالليزر أفضل توازن بين السرعة والدقة وجودة الحافة

- سماكة متوسطة (من 1/4" إلى 1") : جميع الطرق تعمل؛ اختر بناءً على احتياجات الدقة وحساسية الحرارة

- اللوحة السميكة (أكثر من 1 بوصة) : يوفر البلازما أفضل سرعة وكفاءة من حيث التكلفة للمعادن الموصلة؛ بينما تُستخدم قطع الماء النفاث للمواد غير الموصلة أو الحساسة للحرارة

تدمج العديد من ورش التصنيع الناجحة في نهاية المطاف تقنيات متعددة، وتبدأ بالأنظمة التي تعالج مشاريعها الأكثر شيوعًا. ومع توسع القدرات، فإن إضافة أساليب قطع مكملة يغطي نطاقًا أوسع ويتيح فرصًا جديدة.

إن فهم هذه الاختلافات الأساسية يعدك لاختيار معايير القطع الخاصة بالنوع المحدد من المواد - مما يتطلب اهتمامًا دقيقًا بخصائص كل معدن وسلوكياته الفريدة.

معايير القطع حسب نوع المادة لكل أنواع المعادن

هل سبق أن قمت بتحميل قطعة جميلة من التيتانيوم إلى جهاز التحكم الرقمي (CNC) فقط لتدمير أداة القطع الخاصة بك في غضون ثوانٍ؟ إن المعايير الخاصة بكل مادة تصنع الفرق بين الأجزاء الدقيقة والنفايات باهظة الثمن. فكل معدن يطرح تحديات فريدة — بدءًا من ميل الألمنيوم إلى انسداد الأدوات، وصولاً إلى سلوك الصلب المقاوم للصدأ في التصلب أثناء التشغيل. دعونا نتعمق في ما هو فعّال حقًا لكل مادة.

معايير قطع الألمنيوم والتحديات المرتبطة به

يُعد ألواح الألمنيوم من أكثر المواد الصديقة لآلات التحكم الرقمي (CNC) التي ستواجهها. إن قوته الشدّية المنخفضة نسبيًا (عادةً ما بين 70-700 ميجا باسكال حسب السبيكة) تسمح بسرعات قطع عدوانية قد تؤدي إلى تدمير الأدوات عند استخدامها مع المعادن الأقسى. ومع ذلك، لا تدع هذه السهولة تخدعك وتوقعك في الإهمال.

المعايير الموصى بها لقطع الألمنيوم:

- سرعة القطع: 200-400 متر في الدقيقة — وهو أعلى بكثير من القيم الخاصة بالفولاذ

- معدل التغذية: تعمل التغذية العدوانية بشكل جيد؛ احسبها باستخدام حمل الرقائق (chip load) بمعدل 0.05-0.15 مم لكل سن

- أدوات: استخدم قواطع نهاية ذات شقتين أو ثلاث شقوق لتحقيق أقصى إفراغ للرُقاقات

- سائل التبريد: يمنع تدفق سائل التبريد أو الضباب تكوّن الحافة المتراكمة

تشمل الأخطاء الشائعة عند التعامل مع الألمنيوم ما يلي:

- التصاق القطع المعدنية: تسبب ليونة الألمنيوم التصاقه بحواف القطع، مما يؤدي إلى تكوّن حافة متراكمة تؤثر سلبًا على جودة السطح

- إفراغ غير كافٍ للرُقاقات: استخدام عدد كبير من الحواف يؤدي إلى احتجاز الرُقاقات داخل منطقة القطع، ما يسبب إعادة قطعها وزيادة الحرارة

- افتراضات خاطئة حول السبائك: تختلف خواص سبيكة 6061-T6 عن خواص الألمنيوم المسبوك – تحقق من خصائص السبيكة التي تستخدمها

في تطبيقات لحام الألمنيوم حيث سيتم ربط الحواف المقطوعة، يجب إعطاء الأولوية لجودة الحافة على السرعة. تعطي التغذية البطيئة بأدوات حادة ومطلية أسطحًا أنظف، مما يُحسّن موثوقية اللحام

اعتبارات تشغيل الصلب والفولاذ المقاوم للصدأ

يُعد الفولاذ مادة تستحق الاحترام. فمقاومته الشدّية الأعلى تتطلب تقليل السرعة والانتباه بعناية لإدارة الحرارة. وعند العمل مع صفائح الفولاذ المقاوم للصدأ، تتزايد التحديات بسبب سلوك التصلب الناتج عن التشغيل.

معلمات الفولاذ الكربوني القياسي:

- سرعة القطع: 60-120 متراً في الدقيقة للفولاذ الطري

- معدل التغذية: تمنع التغذية المعتدلة توليد حرارة زائدة

- أدوات: أدوات القطع من كربيد التنجستن ذات الطلاء TiAlN مقاومة للتآكل

- سائل التبريد: ضرورية للتحكم في الحرارة وتمديد عمر الأداة

يتطلب الفولاذ المقاوم للصدأ من النوع 316 اهتماماً خاصاً. وفقاً لخبراء التشغيل فإن هذا الصنف الأوستنيتي يصبح أكثر صلابة بسرعة نتيجة التشغيل، ما يعني أن التردد أو التوقف يؤدي إلى تكوين طبقة سطحية صلبة تسرّع بشكل كبير من تآكل الأداة.

إرشادات أساسية للفولاذ المقاوم للصدأ:

- سرعة القطع: 40-80 مترًا في الدقيقة - أقل من الفولاذ الكربوني

- معدل التغذية: حافظ على التشابك المستمر؛ لا تدع الأداة تفرك أبدًا

- عمق القطع: قم بإجراء عمليات قطع أعمق بدلًا من عدة مرات خفيفة لقطع الطبقات الصلبة الناتجة عن التحمل

- حدّة الأداة: استبدل الأدوات قبل أن تصبح كليلة؛ فالحواف البالية تولد حرارة زائدة

تشمل خيارات ما بعد المعالجة للصلب المقاوم للصدأ التنظيف بالفرشاة، والتلميع الكهربائي، والتلميع الميكانيكي، ورَش الرمال - وكل منها يؤثر بشكل مختلف على مقاومة التآكل والمظهر الجمالي

العمل مع التيتانيوم والسبائك الغريبة

يمثل تشغيل التيتانيوم باستخدام الحاسب الآلي القمة في تحديات القطع. ويجمع هذا المعدن المفضل في مجال الطيران بين نسبة عالية من القوة إلى الوزن وصعوبة شهيرة في التشغيل. فموصِّلية التيتانيوم الحرارية المنخفضة تعني أن الحرارة تتراكم عند حافة القطع بدلًا من أن تنتشر خلال القطعة العاملة

معلمات تشغيل التيتانيوم:

- سرعة القطع: 30-70 مترًا في الدقيقة - أبطأ بكثير من الألومنيوم أو الفولاذ

- معدل التغذية: الحفاظ على حمل رقاقة كافٍ لمنع الاحتكاك والتصلب الناتج عن التشغيل

- أدوات: أدوات كربيد حادة ذات طلاءات متخصصة؛ نظر في استخدام قواطع نهاية مصممة خصيصًا لتصنيع التيتانيوم

- سائل التبريد: تُعد إمدادات التبريد عالية الضغط مباشرة إلى منطقة القطع أمرًا ضروريًا

الأخطاء الشائعة في تشغيل التيتانيوم:

- السرعة المفرطة: تولد حرارة تؤدي بسرعة إلى تدهور طلاءات الأداة

- التوقف (Dwelling): يخلق مناطق تتصلب نتيجة التشغيل وتدمّر المرور اللاحق للأداة

- قلة الصلابة: م tendency التيتانيوم على الارتداد تضخم أي اهتزاز في الجهاز أو تثبيت القطعة

- تجاهل لون الرقاقة: تشير الرقاقات الزرقاء أو البنفسجية إلى ارتفاع درجة الحرارة بشكل مفرط - قم بخفض السرعة فورًا

تُعدّ مادة إنكونيل، وهاستيلوي، وسلاسل السبائك الفائقة القائمة على النيكل مشابهة من حيث التحديات، مع متطلبات أكثر صرامة فيما يتعلق بجودة الأداة ومعايير القطع.

استراتيجيات المعادن اللينة مثل النحاس الأصفر والنحاس

تقدم المعادن اللينة مثل النحاس الأصفر والنحاس قابلية ممتازة للتشغيل، لكنها تأتي مع خصائصها الخاصة. عند مقارنة النحاس الأصفر بالبرونز، فإن النحاس الأصفر يُعمل عليه عادةً بسهولة أكبر بسبب محتواه من الزنك، في حين أن محتوى البرونز من القصدير يزيد من صلابته.

وفقًا لأبحاث TFG USA حول تشغيل النحاس الأصفر، تُظهر الدراسات الحديثة أن النحاس الأصفر قادر على عمليات تشغيل أكثر كثافة بكثير مما كان يُعتقد سابقًا. إن ليونة هذه المادة واستقرارها يجعلانها مثالية للأجزاء الدقيقة.

معايير قطع النحاس الأصفر:

- سرعة القطع: تعمل السرعات العالية بشكل جيد؛ يمكن للنحاس الأصفر تحمل معايير قطع عدوانية

- معدل التغذية: ضبط معدل التغذية يتحكم في تكوين الرقاقات - وهو أمر بالغ الأهمية لمنع تشكل رقاقات طويلة على شكل شريط قد تتلف الآلات

- أدوات: أدوات الكربيد ذات الزوايا الإيجابية للقطع تقلل من تكوين الحواف بشكل أدنى

- سائل التبريد: غالبًا اختياري؛ فعديد من سبائك النحاس تُقَص جيدًا بدون تبريد

اعتبارات خراطة النحاس:

- السلوك اللزج: يتميل النحاس النقي إلى الالتصاق بالأدوات أكثر من النحاس الأصفر

- هندسة الأداة: الحواف الحادة مع القنوات المصقولة تقلل من التصاق المادة

- تعديل معدل التغذية: يمكن أن تساعد التغذية الأعلى في كسر الشavings بدلاً من تشكيل الخيوط

- نهاية السطح: تحقيق تشطيبات ممتازة باستخدام سرعات مناسبة وأدوات حادة

يستفيد كل من النحاس الأصفر والنحاس من زوايا شق إيجابية تقطع المادة بسلاسة بدلاً من دفعها. ويظل تكوّن الحافة المبروزة (Burr) تحديًا شائعًا، ويمكن حله من خلال اختيار سرعة القطع المناسبة والأدوات الحادة عالية الجودة.

إن فهم هذه المعايير الخاصة بالمادة يُعد الأساس، ولكن اختيار أدوات وطلاءات القطع المناسبة يعزز نتائجك بشكل كبير.

اختيار أدوات وطلاءات القطع المناسبة

لقد ضبطت معايير مادتك بدقة — ولكن هل تُفسد نتائجك باستخدام أدوات غير مناسبة؟ إن أداة القطع التي تختارها تحدد كل شيء بدءًا من جودة التشطيب السطحي ووصولًا إلى عدد القطع التي يمكنك إنتاجها قبل استبدال القاطع النهائي المكلف. دعونا نفك الشفرة المتعلقة بقرارات الأدوات التي تميز بين نتائج الهواة ونتائج الطحن الاحترافية بالتحكم الرقمي (CNC) للمعادن.

أنواع القواطع النهائية ومتى تستخدم كل نوع

ليست كل أدوات القطع متساوية. فالمواد التي تُصنع منها الأداة تؤثر بشكل مباشر على الأداء وطول عمر الأداة والمعادن التي يمكن لك تشغيلها بنجاح.

الفولاذ عالي السرعة (HSS) يوفر مقاومة جيدة للتآكل بأقل تكلفة. وفقًا لـ دليل أدوات القطع من MSC ، يعمل الفولاذ عالي السرعة بشكل جيد في الطحن العام للمواد الحديدية وغير الحديدية على حد سواء. وهو خيارك الأول للمشاريع الهواة والتطبيقات ذات الأحمال الخفيفة.

الكوبالت (M-42: 8% كوبالت) يرتقي بالأداء بشكل كبير. توفر هذه المادة مقاومة أعلى للتآكل والصلابة عند درجات الحرارة العالية والمتانة مقارنةً بالفولاذ عالي السرعة القياسي. يمكنك تشغيل أدوات الكوبالت بسرعة تزيد بنسبة 10٪ تقريبًا عن نظيراتها من الفولاذ عالي السرعة، مما يجعلها مثالية لتشغيل الحديد الزهر والفولاذ وسبائك التيتانيوم عندما تمنع القيود المالية الاستثمار في الكربيد.

كربيد صلب يمثل المعيار الاحترافي لطحن المعادن باستخدام التحكم الرقمي بالحاسوب. تتميز هذه الأدوات بصلابة فائقة ومقاومة للحرارة، حيث تعمل بسرعة تزيد من 2 إلى 3 مرات عن أدوات HSS في العديد من التطبيقات. وتُعرف أدوات الطحن الكربونية المربعة النهاية بأدائها الممتاز في القص الدقيق والتشكيل الدقيق للحديد الزهر والمعادن غير الحديدية والبلاستيك والمواد الصعبة. ومع ذلك، فإن معدلات التغذية العالية تكون أكثر ملاءمة مع أدوات HSS أو الكوبالت نظرًا لهشاشة الكاربايد تحت الأحمال الصدمية.

المعدن المسحوق (PM) يعمل على سد الفجوة بين HSS والكاربايد الصلب. فهو أكثر متانة وفعالية من حيث التكلفة مقارنة بالكاربايد الصلب، ويتميز بمقاومة عالية للكسر، وتؤدي أدوات PM أداءً ممتازًا في المواد التي تقل صلادتها عن 30 RC وفي تطبيقات التشطيب عالي الصدمات.

- أعمال الغرض العام: HSS أو الكوبالت للمحلات الحريصة على الميزانية

- تشغيل الألومنيوم عالي السرعة: كاربايد صلب ذو شرفات مصقولة

- الفولاذ والفولاذ المقاوم للصدأ: كاربايد مطلي لعمر أداة مثالي

- تشطيب ثقيل: المسحوق المعدني أو الكوبالت لمقاومة الصدمات

- عمليات التشطيب على الألومنيوم المؤكسد: استخدام كاربايد حاد مع طلاءات مناسبة يمنع تلف الطبقة السطحية

شرح تقنيات الطلاء

فكّر في طلاءات الأدوات على أنها درعٌ لحواف القطع. يمكن للطلاء المناسب أن يُطيل عمر الأداة بشكل كبير، ويسمح بسرعات قطع أعلى. ولكن اختيار الطلاء الخاطئ يؤدي إلى إهدار المال أو تقييد الأداء.

وفقًا لـ أبحاث أداء الطلاء ، إن اختيار الطلاء المناسب يحسّن الكفاءة الإنتاجية بنسبة 20% إلى 70%، ويرفع دقة التشغيل بمقدار 0.5 إلى درجة واحدة، ويقلل تكاليف تآكل الأدوات بنسبة 20% إلى 50%.

TiN (نيتريد التيتانيوم) - الطلاء الكلاسيكي ذو اللون الذهبي، صلادته تتراوح بين 2000-2500 هـ.فـ (HV). يعمل TiN بشكل جيد في عمليات التشغيل العامة عند السرعات المنخفضة والمتوسطة، لكنه يتآكل بسرعة أكبر أثناء القطع عالي السرعة. وهو خيارك الافتراضي المتعدد الاستخدامات والفعال من حيث التكلفة لإنتاج مختلط يشمل الفولاذ والألومنيوم والبلاستيك.

تي-ألومنيوم-إن (نترييد الألومنيوم وال티تانيوم) - الخيار عالي الأداء بصلابة تتجاوز 3000 HV. عند درجات الحرارة المرتفعة، يُكوّن TiAlN طبقة واقية من أكسيد الألومنيوم تُحسّن بشكل كبير من الثبات الحراري. يمكن لهذه الطلاءة تحمل درجات حرارة تزيد عن 800°م، مما يجعلها مثالية للقطع عالي السرعة والتشغيل الجاف للصلب والسبيائك الصلبة. توفر طلاءة TiAlN عمر قطع أطول بعدة مرات مقارنةً بـ TiN عند تشغيل المواد الصعبة.

DLC (الكربون الشبيه بالماس) - يتميز بمعامل احتكاك منخفض للغاية (حوالي 0.1-0.15)، ما يجعله مثاليًا للمعادن غير الحديدية. تقلل طلاءة DLC مقاومة القطع بشكل كبير وتُحقِق تشطيبات سطحية أكثر نعومة. ومع ذلك، فإنها تتدهور عند درجات حرارة تزيد عن 350°م، ما يجعلها غير مناسبة للتشغيل المطول للصلب. اختر DLC للعمل على الألومنيوم والنحاس بسرعة عالية عندما تكون جودة السطح هي العامل الأهم.

- تشغيل الصلب بكميات كبيرة: طلاء TiAlN لمقاومة الحرارة والمتانة

- الألمنيوم والنحاس: طلاء DLC لانخفاض الاحتكاك وتحقيق تشطيب ممتاز

- إنتاج متنوع متعدد الأغراض: طلاء TiN للأداء المتوازن والتكلفة الاقتصادية

- الأجزاء التي تتطلب تشطيبًا بالطلاء البودرة: تقلل أدوات التغليف المطلية بطبقة DLC من التجاعيد التي تظهر خلال الطبقة النهائية

اختيار عدد الحراشف لأنواع المعادن المختلفة

كم عدد الحراشف التي يجب أن يحتوي عليها قاطع النهاية الخاص بك؟ هذا السؤال الذي يبدو بسيطًا يؤثر بشكل كبير على إزالة الرقاقات، ونوعية التشطيب السطحي، ومعدلات التغذية. إن ارتكاب خطأ يعني إما انسداد أثناء القطع أو إنتاج بطيء أكثر من اللازم.

وفقًا لـ التحليل الشامل من CNC Cookbook ، القاعدة العامة هي استخدام 4 حراشف عند تشغيل الفولاذ والسبائك الأصعب، بينما تعمل الحراشف الثنائية أفضل مع الألومنيوم والمواد غير الحديدية.

قاطعات النهاية ذات الحراشف الثنائية: مصممة للمواد الألين مثل الألومنيوم والبلاستيك. توفر الحراشف الأكبر تفريغًا متفوقًا للرقاقات ومعدلات إزالة أعلى للمواد. تقدم قاطعات النهاية ثنائية الحراشف المصنوعة من كربيد التنجستن أداءً ممتازًا في عمليات التخديد حيث تحتاج الرقاقات إلى الخروج بكفاءة. كما تعمل هذه القواطع جيدًا عند تشغيل مادة ديلرين وغيرها من البلاستيكات الهندسية.

قاطعات النهاية ذات الثلاثة حراشف: بديل محسن للأداء مقارنة بتصاميم الشفرتين. تتيح الشفرة الإضافية معدلات تغذية أسرع بالنسبة لسرعة السطح المحددة، مما يجعلها مثالية لتطبيقات التشطيب الخشنة للألمنيوم حيث ترغب في إزالة الحد الأقصى من المادة.

مطاحن نهاية بأربعة شفر: مصممة للمواد الأقسى مثل الصلب والفولاذ المقاوم للصدأ والحديد. تعني الشفرات الزائدة قلبًا أكبر وزيادة في قوة الأداة. توفر التصاميم ذات الأربع شفرات تشطيبًا أكثر نعومة وتتعامل بكفاءة مع القطع عالي السرعة للمواد الصلبة. وهي اختيارك الأول للقطع متعدد الأغراض وأعمال التشطيب في المعادن الحديدية.

عدد شفرات مرتفع (5 شفرات أو أكثر): محجوزة للمواد الصعبة جدًا مثل التيتانيوم والسبائك النيكلية عالية الحرارة والفولاذ المقاوم للصدأ. وبما أنه لا يمكن تدوير هذه المواد بسرعة دون حرق القواطع، فإن وجود شفرات أكثر يحافظ على معدلات التغذية مرتفعة حتى تظل معدلات إزالة المادة مقبولة على الرغم من انخفاض سرعات المغزل.

إليك حيلة ذكية للطحن النصي والعمليات الطرفية في الألمنيوم: قد تتمكن من استخدام 4 قواطع عندما يكون فقط جانب القاطع ملامسًا للمادة. وبما أن الشرايد لا تعلق في شق ضيق، يظل التفريغ كافيًا بينما تزداد معدلات التغذية.

عرض الشرخ ودقة الأبعاد

تُزيل كل أداة قطع مواد - ويؤثر عرض الإزالة هذا (الشرخ) مباشرةً على أبعاد القطعة النهائية. إن فهم تعويض الشرخ يمنع إنتاج قطع أصغر أو أكبر من المطلوب.

يحدد قطر الأداة عرض الشرخ في عمليات الطحن. فمثلاً، يُنشئ قاطع قطره 1/4 بوصة قطوعًا بعرض حوالي 1/4 بوصة، ولكن الانحراف الذي تتعرض له الأداة تحت تأثير قوى القطع يمكن أن يوسع هذا العرض قليلاً. كما أن الأدوات البالية تقطع بعرض أكبر مع تدهور حوافها.

برمِّج مسارات أداتك مع مراعاة ما يلي:

- تعويض نصف قطر الأداة: تقوم برامج CAM بالتعويض تلقائيًا عند تهيئتها بشكل صحيح

- سماح البلى للأداة: احسب هامشًا للانخفاض التدريجي في القطر

- ارتداد المادة: بعض المعادن تنثني أثناء القطع، مما يؤثر على الأبعاد النهائية

استراتيجيات التبريد والتشحيم

يُطيل تطبيق المبردات بشكل صحيح من عمر الأداة، ويحسن جودة السطح، ويساعد على استخدام معلمات قطع أسرع. وتتطلب العمليات المختلفة أساليب مختلفة.

- التدفق الكثيف للمبرد: الأفضل في تشغيل الصلب والفولاذ المقاوم للصدأ؛ حيث يزيل الحرارة باستمرار ويزيل الشوائب

- رذاذ المبرد: مناسب للألمنيوم؛ يوفر تزييتًا دون قلق من الصدمات الحرارية

- تشحيم الكمية الدنيا (MQL): خيار صديق للبيئة يُطبّق كميات دقيقة من مادة التزييت مباشرةً على مناطق القطع

- التشغيل الجاف: مناسب للنحاس الأصفر وبعض سبائك الألمنيوم؛ ويحتاج إلى أدوات مطلية بـ TiAlN مصممة للعمل في درجات حرارة عالية

- مائع التبريد عالي الضغط: ضروري لسبائك التيتانيوم والسبائك الغريبة؛ يُوصِّل مائع التبريد مباشرة إلى حافة القطع لتحقيق أقصى استخراج للحرارة

مع اختيار الأدوات المناسبة والمطلية حسب المواد المحددة الخاصة بك، تصبح الطريقة التي تثبت بها القطعة المراد تشغيلها بشكل آمن أثناء عمليات القطع العامل الحاسم التالي.

حلول التثبيت التي تضمن دقة القطع

هل سبق أن شاهدت عملية قطع مبرمجة بدقة تفشل لأن المادة تحركت أثناء التشغيل؟ إن فشل وسائل التثبيت تتسبب في رفض عدد أكبر من القطع أكثر مما يرغب معظم الفنين الاعتراف به. والحقيقة بسيطة: حتى أفضل أدوات القطع والإعدادات لا تعني شيئًا إذا تحركت صفحتك المعدنية أثناء القطع. دعونا نستعرض استراتيجيات التجهيز التي تحفظ قطعتك بالمكان الذي يجب أن تكون فيه.

استراتيجيات التثبيت للصفائح المعدنية

يؤدي التثبيت التقليدي على الحواف إلى مشكلات فورية مع المواد الرقيقة. وفقًا لـ أبحاث DATRON في مجال التشغيل الآلي الصفائح الرقيقة بطبيعتها أقل صلابة، مما يجعل تثبيتها من الحافة شبه مستحيل دون أن ترتفع الصفائحة أو تنزلق أثناء التشغيل. وتؤدي قوى القطع في القاطعة النهائية إلى سحب المادة نحو الأعلى، ما يسبب حركة وغير دقة.

غالبًا ما يعوّض المشغلون عن ذلك بتشغيل الآلات بسرعات أبطأ – بالتضحية بالإنتاجية للتعامل مع محدوديات التثبيت. وهذا لا يحل المشكلة، بل مجرد تجاوز لها بشكل غير فعال.

استراتيجيات التثبيت الفعالة لسمك مختلف:

- الصفائح الرقيقة (أقل من 3 مم): تجنب التحميل النقطي باستخدام المشابك التقليدية؛ ويفضل استخدام طرق التثبيت الموزعة

- السماكة المتوسطة (3-12 مم): مشابك إصبعية مع فكوك ناعمة أو مشابك مدرجة موضوعة بشكل استراتيجي

- الألواح الفولاذية السميكة (12 مم فأكثر): التثبيت الميكانيكي القياسي مع عزم كافٍ يعمل بكفاءة وموثوقية

- صفائح معدنية مجلفنة: استخدم وسائد واقية لمنع تلف الطلاء عند نقاط اتصال المشبك

تتضاعف تحديات الانحناء والالتواء عندما يؤدي التثبيت غير السليم إلى إدخال إجهادات في المواد الرقيقة. تُظهر الأبحاث المستمدة من دراسات التشغيل على الجدران الرقيقة أن الفكاك الصلبة التقليدية تُركّز الحمل عند عدد قليل من النقاط، مما يسبب تشوهًا موضعيًا تحت المشبك ويظل على هيئة انحناء أو التواء دائم بعد الإطلاق.

طاولات الشفط والتثبيتات المغناطيسية

عندما تحتاج إلى ضغط تثبيت موحد عبر لوحة فولاذية أو صفيحة كاملة، فإن أجهزة الشفط توفر نتائج استثنائية. هذه الأنظمة - التي تكون عادةً عبارة عن مقابض ألمنيوم ذات خنادق متعرجة - تمسك الصفيحات بسرعة وثبات عند توصيلها بضغط شفط كافٍ.

يقوم أحد مصانع صناعة الطيران والفضاء بتشغيل أغشية ألمنيوم بسماكة 1.2 مم على مقابض شفط، ويحقق تسطيحًا ضمن نطاق 0.03 مم بعد التشغيل الخشن والنقي - بالمقارنة مع 0.15 مم باستخدام مشابك الحواف. وهذا يمثل تحسنًا خمسة أضعاف في الدقة بمجرد تغيير طريقة التثبيت.

ومع ذلك، فإن الطاولات المفرغة لها قيد حرج: لا يمكنك قطع المادة بالكامل خلال المنطقة المغلقة دون فقدان الشفط. وهذا يتطلب إما عمليات ثانوية أو طرقًا بديلة للقطع الكامل.

تُعدّ الآن الحلول المتطورة للشفط تجاوزًا لهذا القيد. فأنظمة تحتوي على طبقات واقية منفذة تتيح قص الأشكال بالكامل مع الحفاظ على تثبيت القطع الصغيرة. حيث يسحب الشفط من خلال المادة المنفذة، ويُثبت اللوحة بغض النظر عما إذا كانت التخريمات تخترق تمامًا أم لا.

تقدم الوسادات المغناطيسية حلاً آخر للألواح الفولاذية الحديدية. فهي توفر تثبيتًا فوريًا دون الحاجة إلى وقت إعداد، ولكنها تعمل فقط مع المواد المغناطيسية - مما يستبعد الألومنيوم والنحاس الأصفر والفولاذ المقاوم للصدأ من الاعتبار.

مُبادئ تصميم الوسائل المخصصة

أحيانًا لا تناسب الحلول القياسية هندستك الخاصة. فالوسائط الملائمة التي تتبع الشكل الدقيق لقطعتك تقوم بتوزيع قوى التثبيت عبر مساحات تلامس كبيرة، مما يبقي الأحمال النقطية منخفضة.

خفض مصنع للأجهزة الطبية يستخدم تجهيزات واقية مملوءة بالإيبوكسي لحوامل التيتانيوم ذات الجدران السميكة 0.8 مم التشوه من 0.12 مم إلى 0.02 مم، مما يمثل تحسنًا بنسبة 83٪ في الدقة الأبعادية.

اتبع هذه العملية خطوة بخطوة لإعداد التجهيزات للحصول على أفضل النتائج:

- حلل هندسة القطعة - حدد الأقسام الرقيقة، والخصائص العالية، والمناطق المعرضة للانحراف أثناء القطع

- اختر طريقة التثبيت الأساسية - اختر الفراغ أو الميكانيكية أو المغناطيسية بناءً على المادة والسماكة

- صمم مواقع الدعم - ضع الدعامات مباشرة أسفل مناطق القطع لتقليل الانحراف

- تحقق من توزيع قوة التثبيت - تأكد من عدم تعرّض أي نقطة فردية لضغط زائد قد يتسبب في تشوه موضعي

- اختبار باستخدام قطع تجريبية - تشغيل عينات من القطع وقياس التشوه قبل الإنتاج

- المراقبة أثناء الإنتاج - التحقق من مستويات الفراغ، عزم المشابك، أو قوة الالتصاق المغناطيسي بشكل دوري

تسمح أدوات التثبيت النمطية من النوع الدبوسي بتعديل سريع للهندسات المختلفة. وتتيح الدبابيس القابلة للتعديل ذات الرؤوس الكروية الدعم على الضلوع والجدران في نقاط متعددة، مع الحد من القوة لكل دبوس بين 10-20 نيوتن. ويستخدم مورد في صناعة السيارات هذه الطريقة لتشغيل ألواح بطاريات الألومنيوم، مع الحفاظ على دقة ±0.025 مم في الجدران بسمك 1.5 مم بعد إتمام التشكيل الكامل.

الدعامات المؤقتة - مثل الجدران أو الشريط التضحية التي تُترك مكانها أثناء التشغيل الخشن - تضيف صلابة في الأماكن المطلوبة بالضبط. ويتم إزالتها خلال عمليات التشطيب. ويمنع هذا الأسلوب المرحلي حدوث تشوه أثناء إزالة كميات كبيرة من المادة، مع الحفاظ على الدقة المطلوبة للأبعاد النهائية.

بعد تثبيت القطعة المراد تشغيلها بشكل مناسب، فإن فهم درجة الدقة والأخطاء المسموحة التي تحققها كل طريقة قطع يساعد على تحديد توقعات واقعية بالنسبة للقطع النهائية.

فهم قدرات الدقة والأخطاء المسموحة

ما هو التحمل الذي تحتاجه بالفعل - وهل يمكن لطريقة القطع التي اخترتها تحقيقه؟ هذا السؤال يحدد ما إذا كانت قطعك ستناسب تمامًا أم ستنتهي كخردة باهظة الثمن. إن فهم التحملات القابلة للتحقيق قبل الالتزام بأسلوب قطع معين يوفر الوقت والمال ويقلل من الإحباط.

تحدد التحملات الانحراف المقبول عن البعد المطلوب في الجزء المصنّع. كلما كان التحمل أضيق، احتجت عملية التشغيل إلى دقة أكبر - وكلما زادت التكاليف المرتبطة بذلك.

التحمّلات القابلة للتحقيق حسب طريقة القطع

توفر كل تقنية من تقنيات قطع CNC مستويات دقة مختلفة بناءً على مبادئ التشغيل الأساسية الخاصة بها. وفقًا لـ بحث Fabricast حول التحملات فإن اختيار طريقة القطع يؤثر بشكل مباشر على مدى ضيق التحملات الممكنة، وذلك حسب عوامل مثل تآكل الأداة، تحكم الجهاز، نوع المادة، والمتغيرات العملية.

| طريقة القطع | نطاق التسامح النموذجي | أفضل تسامح ممكن | ملاحظات |

|---|---|---|---|

| قطع الليزر | ±0.003" - 0.005" | ±0.001" | قد تؤثر المنطقة المتأثرة بالحرارة على المواد الرقيقة |

| قطع البلازما | ±0.015" - 0.030" | ±0.010" | أكثر ملاءمة للصفائح السميكة مقارنة بالأعمال الدقيقة |

| قص الماء النفاث | ±0.003" - 0.010" | ±0.001" | لا تشوه حراري؛ ممتاز للمعادن الحساسة للحرارة |

| تصنيع باستخدام الحاسوب CNC | ±0.001" - 0.005" | ±0.0005" | أعلى دقة متوفرة؛ يتطلب إعدادًا مناسبًا |

| EDM/Wire EDM | ±0.0002" - 0.001" | ±0.0001" | دقة فائقة للمكونات ذات المقياس الدقيق |

عند مراجعة جدول قياس الصفائح المعدنية لتحديد سماكة المادة، تذكّر أن أحجام القياس تؤثر على التحملات القابلة للتحقيق. على سبيل المثال، تستجيب سماكة الفولاذ مقاس 14 (تقريبًا 0.075") بشكل مختلف لقوى القطع مقارنة بسماكة الفولاذ الأثقل مقاس 11 (تقريبًا 0.120"). تنحني المواد الأرق بشكل أسهل، مما قد يوسع نطاقات التحمل.

العوامل التي تؤثر على الدقة البعدية

حتى مع آلات CNC عالية الدقة، فإن الحفاظ على تحملات ضيقة ليس دائمًا أمرًا مباشرًا. وفقًا لـ تحليل التحمل الصناعي يمكن أن تتراكم الانحرافات الصغيرة وتسبب مشكلات كبيرة في وظيفة الجزء وتناسقه وتجميعه.

العوامل الحرجة التي تؤثر على نتائجك تشمل:

- خصائص المواد: قد تشوه المواد الألين أو الأكثر ليونة أثناء القطع، مما يؤثر على الأبعاد النهائية

- صلابة الجهاز: يؤدي الاهتزاز أو التخبط في المكونات الميكانيكية إلى حدوث تباين

- اهتراء الأداة: التدهور التدريجي لحدة الأداة يزيد من التباين البُعدي خلال دفعات الإنتاج

- التأثيرات الحرارية: تسبب الحرارة الناتجة عن قطع الليزر أو البلازما تشوهًا أو تمددًا

- مهارة المشغل والإعداد: تظل المعايرة الصحيحة والتثبيت أمرًا بالغ الأهمية بغض النظر عن جودة الجهاز

تستحق درجة الحرارة اهتمامًا خاصًا. فالمعادن تتمدد عند تسخينها - وهي ظاهرة تؤثر على القطعة العاملة أثناء القطع وعلى القياسات اللاحقة. قد تظهر قياسات جزء يتم قياسه مباشرة بعد قطع الليزر بشكل مختلف بمجرد تبريده إلى درجة حرارة الغرفة. وتتحكم ورش العمل الاحترافية في درجة الحرارة المحيطة وتسمح للأجزاء بالاستقرار قبل الفحص النهائي.

تمامًا كما تساعدك مخطط أحجام رؤوس الحفر على اختيار الأداة المناسبة لعمليات صنع الثقوب، فإن فهم قدرات التحمل يساعدك على مطابقة طرق القطع مع متطلبات المشروع.

عندما تكون الدقة هي الأهم

لا تتطلب كل التطبيقات تحملات ضيقة جدًا. إن مطابقة متطلبات الدقة مع الاحتياجات الوظيفية الفعلية يمنع الإنفاق الزائد على دقة غير ضرورية.

التطبيقات الزخرفية - تقبل اللافتات المعدنية المخصصة، والقطع الفنية، والعناصر المعمارية عادةً تحملات أوسع (±0.030" أو أكثر سماكة). فالمظهر البصري أهم من الدقة الأبعادية، مما يجعل القص بالبلازما خيارًا اقتصاديًا.

التصنيع العام - تحتاج المكونات الإنشائية، والأقواس، والغلاف عادةً إلى تحملات بين ±0.010" و ±0.015". ويمكن للقص بالليزر أو القص بالماء أن يُنفذا هذه التطبيقات بكفاءة.

التركيبات الدقيقة - تحتاج الأجزاء التي يجب أن تتناسب مع بعضها أو تتصل بمكونات أخرى إلى تحملات ±0.005" أو أضيق. وعادةً ما توفر ماكينات الطحن باستخدام الحاسب الآلي (CNC) هذه النتائج بموثوقية.

المكونات الحرجة - غالبًا ما تتطلب أجزاء الطيران والطب والسيارات تسامحات أقل من ±0.001 بوصة. وتبرر هذه التطبيقات عمليات التفريغ الكهربائي (EDM) أو الطحن الدقيق باستخدام التحكم العددي بالحاسوب مع إجراءات صارمة لمراقبة الجودة.

توفر معايير الصناعة إرشادات للقطاعات المحددة. ويحدد المعيار ISO 2768 نطاقات التسامح القياسية بناءً على حجم الجزء ومستوى الدقة المطلوب. كما ينظم ASME Y14.5 التسامحات الهندسية للتركيبات المعقدة. واتباع مكونات الطيران (AS9100) والطبية (ISO 13485) بروتوكولات صارمة، حيث تؤثر الدقة الأبعادية مباشرةً على السلامة.

إن فهم التسامحات التي تحتاجها بالفعل - وأساليب القطع التي تحققها بشكل موثوق - يضع توقعات واقعية ويوجه قرارات تصنيع أكثر ذكاءً. ومع توفر هذه الأساسيات الدقيقة، تكون مستعدًا لربط متطلبات مشروعك المحددة بالنهج الأمثل لقطع التحكم العددي بالحاسوب.

اختيار نهج قطع التحكم العددي بالحاسوب المناسب لمشروعك

أنت تفهم طرق القطع، ومواصفات المواد، وقدرات التحمل - ولكن كيف تقرر فعليًا الطريقة الأنسب لحالتك الخاصة؟ هنا بالضبط تتوقف العديد من المشاريع. إن أفضل جهاز تشغيل رقمي محوسب (CNC) للعمل على المعادن ليس بالضرورة الخيار الأعلى سعرًا أو الأكثر قدرة؛ بل هو الخيار الذي يتوافق بدقة مع متطلباتك الفريدة من حيث الدقة، والكمية، والميزانية.

فكّر في هذا القرار كما لو كنت تختار وسيلة نقل. فالسيارة الرياضية، وشاحنة البيك أب، والشاحنة الصغيرة للتسليم جميعها تنقلك من النقطة أ إلى ب - لكن اختيار المركبة الخاطئة للمهمة المحددة يُحدث مشكلات. وينطبق المنطق نفسه عند اختيار جهاز تشغيل رقمي محوسب (CNC) للمشاريع المعدنية.

مطابقة مشروعك مع الطريقة المناسبة

ابدأ بطرح الأسئلة الصحيحة حول تطبيقك الخاص. وفقًا لأبحاث تصنيع زينتيلون، فإن اختيار طريقة القطع المناسبة يُحدد جودة المنتج النهائي، وكفاءة الإنتاج، والجدوى الاقتصادية، واستخدام المواد.

استخدم قائمة معايير القرار هذه لتضييق خياراتك:

- نوع المادة وسمكها: ما نوع المعدن الذي تقوم بقطعه، وما سُمكه؟ يشير قطع الألمنيوم الرقيق إلى القطع بالليزر، في حين أن الصفيحة الفولاذية بسُمك بوصة واحدة ترجح استخدام البلازما.

- متطلبات الدقة: هل تحتاج إلى تحملات ±0.001" لمكونات الطيران والفضاء، أم أن تحمل ±0.030" كافٍ للدعامات الإنشائية؟

- الحساسية للحرارة: هل تؤدي طرق القطع الحراري إلى إتلاف خواص المادة؟ قد تتطلب السبائك المعالجة حرارياً وبعض أنواع الفولاذ المقاوم للصدأ عملية القطع الباردة باستخدام الماء عالي الضغط (waterjet).

- متطلبات جودة الحافة: هل يجب أن تكون الحواف جاهزة للحام فوراً، أم يمكنك تخصيص ميزانية لعمليات التشطيب الثانوية؟

- تعقيد التصميم: الملفات البسيطة تُقطع بكفاءة باستخدام البلازما، في حين أن الأنماط المعقدة والميزات الصغيرة تتطلب دقة الليزر.

- العمليات اللاحقة: خذ بعين الاعتبار كيف تؤثر الحواف المقطوعة على عمليات الثني أو اللحام أو التشطيب اللاحقة.

تميل آلة القطع المعدنية باستخدام التحكم العددي بالحاسوب (CNC) إلى التفوق عندما تحتاج إلى تكرارية عبر أجزاء متطابقة. ولكن إذا كنت تقوم بقطع نماذج أولية فريدة مع تغييرات متكررة في التصميم، فإن مرونة الطريقة المختارة تصبح أكثر أهمية من سرعة القطع الخام.

الاعتبارات المالية والعوامل المتعلقة بالتكلفة

تمتد التكلفة الحقيقية لقطع CNC إلى ما هو أبعد من الاستثمار الأولي في المعدات. وفقًا لـ تحليل Wurth Machinery ، يمكن أن تؤدي اختيار التكنولوجيا الخاطئة إلى خسارة آلاف الدولارات في هدر المواد وفقدان الوقت.

ضع هذه الاعتبارات الاقتصادية في قرارك:

- الاستثمار الرأسمالي الأولي: تبلغ تكلفة أنظمة البلازما الكاملة حوالي 90,000 دولار، في حين تبلغ تكلفة أنظمة القطع بالماء المناظرة حوالي 195,000 دولار. وتتراوح تكلفة أنظمة الليزر بينهما حسب القوة والخصائص.

- تكاليف التشغيل لكل قدم: يكلف قطع الفولاذ السميك بالبلازما حوالي نصف التكلفة لكل قدم مقارنة بقطع نفس المادة باستخدام تيار الماء.

- نفقات المستهلكات: يستهلك قطع تيار الماء وسائط كاشطة باستمرار؛ بينما يستخدم البلازما الأقطاب والعُرف؛ ويتطلب الليزر صيانة الغاز والعدسات.

- هدر المواد: تختلف عرض الشق حسب الطريقة - شق الليزر الضيق يُحسّن كفاءة استخدام المادة مقارنةً بقطع البلازما الأوسع.

- تكاليف العمليات الثانوية: قد تتطلب حواف البلازما الخشنة عملية جلخ قبل اللحام، مما يزيد من الجهد والوقت.

- استهلاك الطاقة: عادةً ما يعمل قطع الليزر بكفاءة أعلى من حيث استهلاك الطاقة مقارنةً بعمليات البلازما أو الأوكسي-وقود.

لا تركز فقط على تكلفة القطع الواحدة. خذ في الاعتبار وقت الإعداد، وهدر المواد المحتمل بسبب الأخطاء، والنفقات المتعلقة بالعمليات الثانوية المطلوبة مثل إزالة الحواف الحادة أو التنظيف. غالبًا ما يكون نظام القص بالماكينة الذي يُنتج حوافًا نظيفة بسرعة معتدلة أفضل من بديل أسرع يتطلب معالجة لاحقة مكثفة.

حجم الإنتاج واحتياجات التسليم السريع

يؤثر كمية الإنتاج الخاصة بك بشكل كبير على نوع آلات التصنيع باستخدام الحاسب الآلي المناسبة اقتصاديًا. وفقًا لأبحاث التصنيع من Prototech Laser، فإن حجم الإنتاج يؤثر مباشرةً على الجدوى الاقتصادية لأساليب القطع المختلفة.

إنتاج النماذج الأولية وبكميات صغيرة (1–50 جزءًا):

- المرونة أكثر أهمية من السرعة المطلقة

- يمثل وقت الإعداد نسبة أكبر من التكلفة الكلية للمشروع

- تقدم قطع المياه والبلازما اليدوية مرونة دون الحاجة إلى برمجة مكثفة

- يلغي التشغيل باستخدام الحاسب الآلي الحاجة إلى أدوات مكلفة - فنفس الجهاز يُنتج أجزاء مختلفة تمامًا بتغيير البرنامج الرقمي

إنتاج متوسط الحجم (50-500 جزء):

- التوازن بين استثمار الإعداد والكفاءة لكل جزء

- يعظم القطع الليزري الآلي كمية الإنتاج مع الحفاظ على الدقة

- ينبغي النظر في استخدام تجهيزات ثابتة مخصصة لتقليل وقت الإعداد بين الدفعات

الإنتاج عالي الحجم (500+ جزء):

- تُصبح تحسين التكلفة لكل وحدة أمرًا بالغ الأهمية

- تبرر الأنظمة الآلية ذات التعامل السريع مع المواد الاستثمار الرأسمالي الأعلى

- اللكم عالي السرعة أو القطع بالليزر مع التحميل التلقائي للصفائح يُحسّن الإنتاجية إلى أقصى حد

- تُصبح فترة الإعداد ضئيلة عندما يتم توزيعها على آلاف الأجزاء

عندما تكون الوظيفة المزدوجة منطقية

هل يجب أن تستثمر في نظام آلة معدنية CNC متعددة الاستخدامات أم في حلول متخصصة متعددة؟ تستحق هذه المسألة تحليلًا دقيقًا بناءً على مزيج المشاريع النموذجي الخاص بك.

فكر في آلات الوظيفة المزدوجة عندما:

- تمتد مشاريعك عبر أنواع مختلفة من المواد وسمكها

- تقيّد مساحة أرضية الورشة حجم المعدات

- يقيّد الميزانية الرأسمالية شراء معدات متعددة

- تتنوع الوظائف بشكل يمنع الاستخدام المستمر للمعدات المتخصصة

تكون الحلول المخصصة للقطع أكثر منطقية عندما:

- أنت متخصص في أنواع مواد معينة أو نطاقات سماكة محددة

- حجم الإنتاج يبرر تشغيل المعدات بالقرب من طاقتها القصوى

- تتجاوز متطلبات الدقة ما تحققه الآلات المركبة

- لا ينبغي أن يتسبب التوقف عن الصيانة في وظيفة واحدة في إيقاف كامل الإنتاج

غالبًا ما تبدأ ورش التصنيع الناجحة بتقنية واحدة تعالج بها مشاريعها الأكثر شيوعًا. ومع نمو الأعمال، فإن إضافة أساليب قطع مكملة يوسع القدرات وقاعدة العملاء. غالبًا ما تكون البلازما والليزر زوجًا جيدًا — حيث تُستخدم البلازما في الأعمال الهيكلية السميكة، بينما يوفر الليزر دقة عالية على الصفائح الرقيقة. ويضيف القطع بالماء مرونة في التعامل مع المواد الحساسة للحرارة وغير المعدنية التي لا يمكن للبلازما أو الليزر معالجتها.

في النهاية، يتمثل الخيار الصحيح في توافق التكنولوجيا مع متطلباتك المحددة — مثل أنواع المواد، ونطاقات السماكة، واحتياجات الدقة، والقيود المالية. وبمجرد اختيار أسلوب القطع الرقمي المناسب، تصبح خطوتك التالية هي تحديد حجم المعدات الذي يتناسب مع بيئة إنتاجك ومعدل نمو شركتك.

خيارات المعدات من الهواة إلى المستوى الصناعي

لقد اخترت طريقة القطع الخاصة بك وفهمت المعايير - ولكن ما هي المعدات التي تحقق بالفعل نتائج على نطاقك؟ إن الفجوة بين جهاز تحكم رقمي صغير لقطع المعادن ونظام إنتاج صناعي لا تمتد فقط عبر بطاقات الأسعار، بل أيضًا من حيث القدرات واحتياجات المساحة والتوقعات الواقعية. دعونا نستعرض ما تقدمه كل فئة من المعدات فعليًا.

خيارات التحكم الرقمي المصغرة للمحلات الصغيرة

هل يمكن لجهاز تحكم رقمي منزلي قطع المعادن أن ينتج أجزاءً بجودة حقيقية؟ الجواب الصريح: هذا يعتمد على توقعاتك واختياراتك من المواد. وفقًا لـ بحث CanCam في قطع المعادن يمكن لأجهزة التوجيه بالتحكم الرقمي قطع المعادن بالتأكيد - ولكن ليست جميع أجهزة التوجيه مناسبة لهذا الغرض.

يتطلب جهاز توجيه CNC معدني مصمم لنجارة الأخشاب تعديلات كبيرة عند معالجة المعادن. وعادةً ما تكون لهذه الآلات إطارات أخف، وأعمدة دوران أصغر، وأنظمة تبريد مُحسّنة للغبار بدلاً من رقاقات المعدن. ومع ذلك، فإن الأنظمة المكتبية المصممة خصيصًا تسد هذه الفجوة بشكل فعّال الآن.

ما تقدمه أنظمة آلات CNC المعدنية المكتبية:

- معالجة الألومنيوم والنحاس الأصفر: تُعالج المعادن اللينة بشكل جيد على وحدات مكتبية عالية الجودة باستخدام معدلات تغذية وسرعات مناسبة

- أعمال الصلب الخفيفة: يمكن معالجة الصلب الرقيق بوجود أدوات كربيد وعوامل تشغيل متحفظة

- تطوير النموذج الأولي: ممتازة لاختبار التصاميم قبل البدء في التشغيل الإنتاجي

- الإنتاج بكميات صغيرة: فعالة من حيث التكلفة لكميات أقل من 50 قطعة

تشمل القيود الواقعية ما يلي:

- قيود الصلابة: تنحني الإطارات الأخف تحت تأثير قوى القطع، مما يحد من عمق القطع والدقة

- قوة المغزل: عادةً ما تحد محركات بقدرة 1-3 حصان من معدلات إزالة المواد

- مجال العمل: تحدد الطاولات الأصغر الحجم الأقصى للأجزاء

- التجاويف السرعة: غالبًا ما تشير مناقشات المنتديات إلى أن أجهزة التوجيه العددية المحوسبة المستخدمة في تطبيقات المعادن تعمل ببطء كبير مقارنة بالماكينات المخصصة للطحن

وفقًا لـ دليل المعدات من CNC Cookbook يمكن الحصول على جهاز توجيه CNC عالي الجودة مقابل أقل من 2000 دولار أمريكي، مما يجعل أعمال المعادن باستخدام cnc في المدى المبتدئ متاحة للمهتمين بالهوايات والورش الصغيرة. ومع ذلك، يجب التوقع بإنفاق ما بين 5000 إلى 15000 دولار أمريكي على الأجهزة المصممة خصيصًا للتعامل مع المعادن بشكل موثوق

أنظمة القطع الصناعية

عندما تتطلب الإنتاجية نتائج متسقة عبر آلاف القطع، فإن أنظمة ماكينات التحكم العددي المحوسبة الصناعية للصفائح المعدنية تبرر استثمارها الأعلى. وتتميز هذه الماكينات ببناء متين، ومحاور قوية، وقدرات على الأتمتة لا يمكن لماكينات الطاولة تحقيقها.

تقدم مراكز التشغيل الصناعية بالتحكم العددي المحوسب محاور تتراوح قوتها بين 10 و50 حصانًا أو أكثر، مع إطارات ماكينة صلبة تزن آلاف الرطل. ويُمتص الاهتزاز بفضل هذا الوزن الكبير، ويُحافظ على الدقة حتى في ظل ظروف القطع الشديدة. كما تتيح التكوينات متعددة المحاور هندسات معقدة غير ممكنة على الماكينات الأبسط.

تمتد أنظمة القطع بالبلازما والليزر بشكل مشابه. وتشير المصادر الصناعية إلى أن ماكينات القطع بالبلازما باستخدام التحكم العددي المحوسب تبدأ أسعارها من حوالي 5000 دولار، في حين تصل أنظمة الإنتاج المتقدمة ذات التعامل الآلي مع المواد إلى ما بين 50,000 و150,000 دولار. ويمتد نطاق معدات القطع بالليزر على نطاق أوسع — من 5000 دولار لأنظمة CO2 الأساسية إلى أكثر من 300,000 دولار للليزر الليفي عالي القوة مع التحميل الآلي.

تشمل الميزات الصناعية ما يلي:

- العمل المستمر: مصمم للإنتاج متعدد الورديات دون مشاكل ارتفاع الحرارة أو التآكل

- الصيانة الدقيقة: الهيكل الصلب يحافظ على دقة التحمل خلال عمليات الإنتاج

- تكامل الأتمتة: تقلل عمليات التحميل الروبوتية، ومقابس تغيير الألواح، وآليات تغيير الأدوات تلقائيًا من تدخل المشغل

- معالجة المواد: توفر الطاولات الأكبر حجمًا إمكانية استيعاب الأحجام الكاملة للأوراق واللوحات الثقيلة

مقارنة المعدات حسب القدرة

تساعدك هذه المقارنة في تحديد الطبقة المناسبة من المعدات التي تتناسب مع متطلباتك:

| عامل | سطح المكتب/الهواة | ورشة صغيرة/احترافية | الإنتاج الصناعي |

|---|---|---|---|

| نطاق الاستثمار | $2,000 - $15,000 | $15,000 - $75,000 | $75,000 - $500,000+ |

| المواد النموذجية | ألمنيوم، نحاس أصفر، فولاذ رقيق | فولاذ، فولاذ مقاوم للصدأ، ألومنيوم | جميع المعادن بما في ذلك التيتانيوم |

| مجال العمل | 12" × 12" إلى 24" × 36" | 24" × 48" إلى 48" × 96" | سعة الورقة الكاملة وأكبر منها |

| حجم الإنتاج | نماذج أولية، 1-50 جزءًا | كميات صغيرة، 50-500 جزء | حجم عالٍ، أكثر من 500 قطعة |

| المساحة المطلوبة | ركن المرآب، غرفة صغيرة | مساحة متجر مخصصة | منشأة صناعية |

| متطلبات الطاقة | مخارج قياسية 110 فولت/220 فولت | دوائر كهربائية مخصصة 220 فولت | طاقة صناعية ثلاثية الطور |

| مستوى المهارة المطلوب | مبتدئ إلى متوسط | متوسط إلى متقدم | مشغلون محترفون |

| التطبيقات النموذجية | مشاريع هواة، قطع مخصصة | أعمال ورشة عمل، إنتاج صغير | التصنيع حسب الطلب، بإنتاجية عالية |

توسيع قدراتك في قطع المعادن

نادراً ما يحدث النمو بين عشية وضحاها - وكذلك لا ينبغي أن يحدث الاستثمار في المعدات. يتماشى التوسع الذكي للقدرات مع الطلب الفعلي بدلاً من الاحتياجات المتوقعة.

اعتبر هذا المسار التدريجي:

- ابدأ بالتنوع الوظيفي: إن جهاز CNC معدني عالي الجودة يمكنه التعامل مع مواد متعددة أفضل من معدات متخصصة لا تُستخدم

- حدد الاختناقات: تابع الأماكن التي تحد فيها معداتك الحالية من الإنتاجية أو القدرة قبل القيام بالاستثمار

- أضف تقنية مكملة: إذا كانت آلة التوجيه المعدنية باستخدام الحاسب الآلي تعالج الألومنيوم بشكل جيد ولكنها تواجه صعوبات مع الصلب، فإن إضافة قطع البلازما توسع القدرة دون استبدال الأصول الحالية

- استثمر في الأتمتة بشكل تدريجي: يؤدي استخدام مغيرات الأدوات التلقائية ونُظم القياس وأنظمة مناورة المواد إلى تحسين الإنتاجية على الآلات الحالية قبل الحاجة إلى معدات رأسمالية جديدة

إن تخطيط المساحة مهم بقدر الميزانية. فماكينة الطحن بالتحكم العددي باستخدام الحاسوب (CNC) تتطلب ليس فقط المساحة التي تشغلها، بل أيضًا مساحة إضافية لتحميل المواد وإدارة الشوائب والوصول إليها من قبل المشغل. وغالبًا ما تحتاج المعدات الصناعية إلى أنظمة تهوية مخصصة وخطوط هواء مضغوط وبنية تحتية لإدارة سوائل التبريد.

تزيد متطلبات الطاقة الكهربائية مع تطور قدرات الآلة. إذ تعمل الأنظمة المكتبية على دوائر كهربائية منزلية قياسية، لكن مراكز الطحن الصناعية باستخدام الحاسوب (CNC) تتطلب طاقة ثلاثية الأطوار قد تستدعي ترقية النظام الكهربائي، مما يترتب عليه تكاليف تصل إلى آلاف الدولارات قبل حتى استلام الجهاز.

يوازي تطوير المهارات الاستثمار في المعدات. فالمachine بقيمة 100,000 دولار في أيدي غير ماهرة يُنتج خردة باهظة الثمن. تقدم العديد من الشركات المصنعة برامج تدريبية، وتُوفر الكليات المجتمعية المحلية دورات في برمجة CNC لبناء كفاءة المشغلين قبل أن تتجاوز المعدات قدراتهم.

سواء كنت تقوم بتجهيز ورشة عمل في المرآب أو توسيع منشأة صناعية، فإن مواءمة المعدات مع الاحتياجات الإنتاجية الواقعية يمنع كلًا من النقص في الاستثمار الذي يحد من القدرات، والفرط في الاستثمار الذي يرهق الميزانيات. مع اختيار المعدات المناسبة وتشغيلها، تكون مستعدًا لنقل مشاريع قص الحديد من الفكرة إلى الإنجاز.

رفع مشاريع قص المعادن إلى المستوى التالي

لقد استوعبت الأساسيات الخاصة بقطع المعادن باستخدام التحكم الرقمي بالحاسوب (CNC) - بدءًا من معايير المواد واختيار الأدوات، وصولاً إلى خيارات المعدات وقدرات التحمل. والآن حان الجزء المثير: تطبيق هذه المعرفة عمليًا. سواء كنت تبدأ مشروعك الأول أو تقوم بتوسيع عملية قائمة، فإن المسار المستقبلي يتطلب قرارات استراتيجية حول حدود قدراتك، ومتى تبدأ الشراكات الاحترافية.

البدء بمشروعك الأول لقطع المعادن

هل أنت مستعد لبدء القطع؟ قبل تحميل المادة في جهازك، اتبع هذا الأسلوب المنظم لزيادة فرص نجاحك في إنتاج القطعة الأولى. وفقًا لمصادر CNC Cookbook للمبتدئين، فإن فهم سير العمل الكامل من التصميم إلى القطعة النهائية يمنع الوقوع في أخطاء مكلفة قد تُربك المبتدئين.

- حدد متطلبات مشروعك بوضوح - قم بتوثيق نوع المادة، والسماكة، والتسامحات المطلوبة، والكمية المطلوبة قبل استخدام أي معدات

- أنشئ نموذج CAD مناسب أو احصل عليه - تأكد من أن تصميمك الرقمي يراعي واقع التصنيع مثل نصف قطر الثني، وعرض القطع (kerf)، وإمكانية وصول الأداة

- اختر طريقة القطع الخاصة بك بناءً على احتياجات المشروع - قم بمطابقة سماكة المادة ومتطلبات الدقة مع التكنولوجيا المناسبة كما تم تناوله سابقًا

- احسب معدلات التغذية والسرعات لمادتك المحددة - استخدم توصيات الشركة المصنعة كنقاط بداية، ثم قم بالتعديل بناءً على ظروف القطع الفعلية

- جهّز نظام التثبيت المناسب - ثبّت مادتك بشكل كافٍ لمنع الحركة أثناء عمليات القطع

- قم بتشغيل محاكاة أو قطع تجريبي أولاً - تحقق من مسارات الأداة قبل البدء في إزالة المادة فعليًا

- ابدأ بقطع تجريبية على مواد خردة - قم بضبط المعلمات على المواد الرخيصة قبل قطع القطعة الفعلية الخاصة بك

- افحص وقِس النتائج - قارن الأبعاد النهائية بالمواصفات قبل الانتقال إلى الكميات الإنتاجية

بالنسبة لأولئك الذين يصنعون لوحات معدنية مخصصة أو قطع ديكور، تصبح متطلبات التحمل أقل صرامة بشكل كبير. تمثل هذه المشاريع نقاط بداية ممتازة لاكتساب مهارات التشغيل باستخدام الحاسب الآلي دون الضغط الناتج عن المواصفات الدقيقة. أما التطبيقات الأكثر تعقيدًا مثل الأقواس الدقيقة أو الوصلات، فتتطلب النهج المنظم المذكور أعلاه.

متى يجب التعاون مع الحرفيين المحترفين

إليك حقيقة يرفضها العديد من هواة الأعمال اليدوية: بعض المشاريع تتجاوز ببساطة ما يمكن للمعدات المنزلية أو في ورش صغيرة تقديمه. إن الاعتراف باللحظة المناسبة للتعاون مع موارد تصنيع معدنية احترافية ليس اعترافًا بالهزيمة، بل هو قرار تصنيعي ذكي.

وفقًا لـ تحليل شركة وايلي ميتال يوفر تفويض أعمال التصنيع المعدنية مزايا كبيرة تمتد بعيدًا عن مجرد توافق القدرات. تستثمر ورش التصنيع الاحترافية في آلات متقدمة للقطع والثني واللحام - وهي معدات تبلغ تكلفتها ستة أو حتى سبعة أرقام، يتم توزيع تكلفتها على الطلبات الواردة من قاعدة كبيرة من العملاء.

فكر في شراكات تصنيع الصفائح المعدنية الاحترافية عندما:

- تتجاوز الأبعاد المسموحة قدرة معداتك - غالبًا ما تتطلب المتطلبات الدقيقة التي تقل عن ±0.005 بوصة آلات صناعية عالية الجودة

- يتجاوز سمك المادة قدرة معداتك - تتطلب صفائح الصلب السميكة أنظمة بلازما أو قطع بالماء تفوق المعدات المتوفرة عادةً في الورش

- يزيد الحجم عن الإنتاج الداخلي العملي - إن الكميات المنتجة التي تصل إلى مئات أو آلاف القطع تبرر الكفاءة الاحترافية

- تنطبق معايير الجودة المعتمدة - تتطلب التطبيقات الخاصة بالفضاء الجوي والسيارات والتطبيقات الطبية أنظمة جودة موثقة

- تشكل المواد الغريبة تحديات - تتطلب التيتانيوم والإنكونيل والسبائك المتخصصة خبرة وتجهيزات تفتقر إليها معظم الورش

يمكنك من خلال البحث عن "ورش التصنيع القريبة مني" أو "مصنعي المعادن القريبين مني" الوصول إلى موارد محلية. ولكن الأهم من القرب الجغرافي هو توافق القدرات. فقد تكون ورشة متخصصة في تصنيع الفولاذ في مكان بعيد أكثر كفاءة في مشروع الصفيحة الفولاذية الخاص بك مقارنةً بورشة عامة قريبة منك.

تكتسب الخبرة أهمية خاصة عند اختيار شركاء التصنيع. ووفقاً للخبراء في المجال، يمكن لصانع مُصنّع ذي خبرة أن ينظر إلى رسومات القطعة ويقترح طرقاً لتحسين المظهر أو تقليل التكاليف أو رفع الجودة — وهي خبرة يتم اكتسابها من خلال العمل على عدد كبير من المشاريع المختلفة للعملاء باستخدام مواد مختلفة.

بالنسبة للتطبيقات الخاصة بالسيارات التي تتطلب معايير جودة معتمدة، فإن الشراكة مع مصنّعين حاصلين على شهادة IATF 16949 تضمن أن هياكل سيارتك ومكونات التعليق والأجزاء الهيكلية تفي بمتطلبات الصناعة. توفر شركات مثل شاويي (نينغبو) تقنية المعادن دعمًا شاملاً في تصميم من حيث القابلية للتصنيع (DFM) وقدرات على النمذجة السريعة - وتقدّم عروض أسعار خلال 12 ساعة ونماذج أولية في غضون 5 أيام فقط. وهذا يُسرّع دورة التطوير للمشاريع المعقدة في قطع المعادن حيث يهم كل من التكرار التصميمي والجودة المعتمدة.

تحسين سير عمل التصنيع

سواء كنت تقوم بإدارة المشاريع داخليًا أو بالتنسيق مع شركاء خارجيين، فإن تحسين سير العمل يُحسّن النتائج إلى أقصى حد ويقلل من الهدر والإحباط.

وفقًا لبحث Fictiv حول النماذج الأولية، فإن تطبيق مبادئ التصميم من أجل قابلية التصنيع (DFM) في مرحلة مبكرة يضمن سير العمل بسلاسة كل من النموذج الأولي والإنتاج النهائي. استخدم أنصاف أقطار انحناء متسقة، وقلل من التحملات الضيقة حيث لا تكون ضرورية وظيفيًا، وتجنب الهندسات المعقدة بشكل مفرط التي تزيد التكلفة دون إضافة قيمة.

بالنسبة لأجهزة التحكم العددي بالحاسوب (CNC) المستخدمة في عمليات تصنيع المعادن، فكّر في هذه التحسينات على سير العمل:

- قيس عملية شراء المواد - استخدم أحجام صفائح شائعة وسمكًا قياسيًا لتقليل تعقيد المخزون

- رتّب القطع بكفاءة - حسّن استخدام المواد من خلال تحسين ترتيب القطع على صفائح المادة

- وثّق المعلمات الناجحة - أنشئ بطاقات إعداد خاصة بكل مادة للحصول على نتائج قابلة للتكرار في المهام المستقبلية

- أنشئ مسارات من النموذج الأولي إلى الإنتاج - وفّر عمليات يمكن توسيع نطاقها من نموذج أولي واحد إلى إنتاج كمي دون البدء من جديد

- تنفيذ نقاط فحص الجودة - اكتشاف المشكلات مبكرًا بدلاً من اكتشافها بعد إكمال دفعات كاملة

يستحق الانتقال من النموذج الأولي إلى الإنتاج اهتمامًا خاصًا. وفقًا لأبحاث النمذجة المعدنية، عندما يتم تصنيع عدد كافٍ من النماذج الأولية، تبدأ الحدود بين النمذجة والإنتاج بكميات صغيرة في التلاشي. وتُلغي النمذجة المعدنية الحاجة إلى أدوات معقدة ومكلفة، مما يجعلها خيارًا عمليًا وبأسعار معقولة للإنتاج بكميات قليلة بعد الموافقة النهائية على التصميم.

في النهاية، يعتمد نجاح التصنيع المعدني على مواءمة القدرات مع المتطلبات — معرفة الوقت الذي يمكن فيه للمعدات والمهارات التعامل مع المشروع بثقة، وإدراك اللحظة التي تحقق فيها الشراكات المهنية نتائج أفضل. والمعرفة التي اكتسبتها حول طرق القطع، ومعايير المواد، واختيار الأدوات، وقدرات الدقة، تمكنك من اتخاذ هذه القرارات بذكاء.

ما الخطوة التالية؟ اختر مشروعًا يتماشى مع قدراتك الحالية، وطبّق النهج المنهجي المذكور أعلاه، وابدأ في تصنيع القطع. كل مشروع تُكمله يضيف خبرة توسع من نطاق ما يمكنك التعامل معه بثقة. وعندما تتجاوز المشاريع حدود قدراتك العملية، ستفهم الآن بالضبط ما الذي يقدمه الصناعيون المحترفون — وكيفية تقييم ما إذا كانوا مناسبين لاحتياجاتك الخاصة.

الأسئلة الشائعة حول قص المعادن باستخدام CNC

1. هل يمكن قص المعدن باستخدام CNC؟

نعم، تقطع آلات التحكم الرقمي بالحاسوب (CNC) المعادن بكفاءة باستخدام طرق متعددة تشمل الخراطة، والبلازما، والليزر، وقطع المياه النفاثة. ويعتمد أفضل أسلوب على نوع المادة وسمكها ومتطلبات الدقة. فالمعادن الأقل صلابة مثل الألومنيوم والنحاس الأصفر تعمل جيدًا على ماكينات التوجيه CNC مع الأدوات المناسبة، في حين أن المعادن الأشد صلابة مثل الصلب والتيتانيوم تتطلب ماكينات أكثر صلابة وأعمدة دوران قوية وأنظمة تبريد مناسبة. وللتطبيقات الصناعية والسيارات التي تتطلب جودة معتمدة، يضمن الشراكة مع مصنّعين معتمدين وفقًا لمعيار IATF 16949 الدقة في المكونات الهيكلية ونظام التعليق والأجزاء الإنشائية.

2. كم تبلغ تكلفة القطع باستخدام التحكم الرقمي بالحاسوب عادةً؟

تختلف تكاليف القطع باستخدام الحاسب الرقمي (CNC) حسب التعقيد والمواد وحجم الإنتاج. تتراوح تكلفة الأجزاء البسيطة في الدفعات الصغيرة عادةً بين 10 و50 دولارًا لكل جزء، في حين قد تصل تكلفة المكونات المعقدة الدقيقة إلى 160 دولارًا أو أكثر، خاصةً للطلبات ذات الحجم المنخفض. كما تختلف التكاليف التشغيلية باختلاف الطريقة - فتكاليف قطع الفولاذ السميك بالبلازما تبلغ تقريبًا نصف التكلفة لكل قدم مقارنةً بقطع نفس المادة بخراطيم المياه. وتبلغ تكلفة أنظمة البلازما الكاملة حوالي 90,000 دولار مقابل 195,000 دولار لأنظمة خراطيم المياه المماثلة، مما يؤثر على هيكل التكاليف على المدى الطويل.

3. هل يُعد التحكم العددي باستخدام الحاسب (CNC) صعب التعلم؟

تتطلب تقنية التحكم العددي بالحاسوب (CNC) فترة تعلم، لكنها ليست صعبة بطبيعتها. تتضمن العملية ثلاث طبقات: إنشاء التصاميم باستخدام برامج CAD، وتحويل هذه التصاميم إلى تعليمات آلية من خلال برامج CAM، ثم تشغيل الآلة الفعلية. يمكن للمهتمين بالهوايات إنتاج أجزاء بسيطة خلال ساعات أو أيام باستخدام الدروس التعليمية والبرامج سهلة الاستخدام مثل Fusion 360. ومع ذلك، فإن إتقان تقنية CNC للإنتاج الاحترافي يتطلب سنوات من الخبرة في البرمجة والإعداد وحل المشكلات. يُعد البدء بآلات صغيرة ومشاريع بسيطة مع الاستفادة من المجتمعات الإلكترونية وسيلة لتسريع عملية التعلم.

4. كم تبلغ تكلفة آلة CNC معدنية؟

تتراوح أسعار آلات التصنيع باستخدام الحاسب الآلي للمعادن ضمن نطاق واسع بناءً على القدرات. تبدأ أسعار أجهزة التوجيه بالكمبيوتر منخفضة المستوى والمخصصة للهواة من حوالي 2000 إلى 5000 دولار، في حين تتراوح تكلفة آلات القطع المعدنية المكتبية المصممة خصيصًا بين 5000 و15000 دولار. وتبلغ تكلفة معدات المحلات الصغيرة الاحترافية من 15000 إلى 75000 دولار. وتتراوح أسعار آلات قطع البلازما باستخدام الحاسب الآلي منخفضة المستوى بين 10000 و30000 دولار، بينما تصل أنظمة المتوسطة الفئة إلى ما بين 30000 و100000 دولار. ويمكن أن تتجاوز الأنظمة الصناعية الإنتاجية المزودة بإمكانات التشغيل الآلي مبلغ 500000 دولار حسب الميزات والسعة.

5. ما هي أفضل طريقة قطع باستخدام الحاسب الآلي للصفائح المعدنية السميكة؟

بالنسبة للصفائح المعدنية السميكة التي تزيد عن بوصة واحدة، فإن قطع البلازما هو المسيطر بسبب سرعته وكفاءته من حيث التكلفة على المعادن الموصلة. يمكن لقطع البلازما التعامل مع مواد تتراوح سماكتها بين 0.5 بوصة إلى أكثر من 6 بوصات، مع تكاليف تشغيل أقل بشكل ملحوظ مقارنةً بالليزر أو القطع بالماء. ومع ذلك، إذا كانت هناك مخاوف تتعلق بالحساسية للحرارة أو كنت بحاجة إلى تحملات أدق، فإن القطع بالماء مناسب للمواد التي تصل سماكتها إلى 12 بوصة دون أي تأثيرات حرارية. في تصنيع الهياكل الفولاذية والمعدات الثقيلة، يُعد قطع البلازما الخيار الأفضل من حيث التوازن بين السرعة والقدرة والتكلفة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —