خدمة القطع بالليزر مبسطة: من إعداد الملف إلى القطعة النهائية

ما هو قطع الليزر ولماذا يُعد مهمًا

هل تساءلت يومًا كيف تحصل المجوهرات المعدنية المعقدة، أو اللوحات الإعلانية المخصصة، أو الأجزاء الدقيقة المستخدمة في السيارات على أشكالها المثالية؟ غالبًا ما يكون الجواب في تقنية تستخدم الضوء نفسه كأداة قطع. سواء كنتَ فنانًا تُجرّب مشاريع إبداعية أو مهندسًا يقوم بشراء مكونات صناعية، فإن فهم هذه العملية يفتح أمامك فرصًا قد لا تكون قد تطرقت إليها من قبل.

قطع الليزر هي عملية تصنيع تستخدم شعاعًا مركّزًا وعالي الطاقة من الضوء لقطع المواد بدقة استثنائية. تقوم الطاقة الليزرية المركزة بتسخين المادة على طول مسار يتم التحكم به عبر الحاسوب، ما يؤدي إلى انصهارها أو احتراقها أو تحوّلها إلى بخار. ثم يقوم غاز مساعد بإزالة المادة المنصهرة، تاركًا حوافًا نظيفة وسلسة. وفقًا لـ TWI Global عند أضيق نقطة، يكون شعاع الليزر عادةً أقل من 0.32 مم في القطر، مع إمكانية تحقيق عروض قطع تصل إلى 0.10 مم حسب سماكة المادة.

من شعاع الضوء إلى القطع الدقيق

ما الذي يجعل خدمة قطع الليزر ذات قيمة عالية؟ تخيل الحاجة إلى إنتاج أجزاء متطابقة بأحجام تسامح تُقاس بأجزاء من المليمتر. إن الطرق التقليدية للقطع تواجه صعوبات في هذا المجال، لكن تقنية الليزر تتفوق. يعمل هذا الإجراء لأن أشعة الليزر تمتلك خصائص فريدة، تشمل الترابط والاتزان اللوني والتوازي، مما يمكنها من تركيز طاقة هائلة في بقعة صغيرة جداً.

تربط هذه التكنولوجيا بين عالمين بشكل سلس. يستخدم الهواة قص ونقش الليزر لإنشاء هدايا شخصية أو نماذج أولية لاختراعاتهم. وفي الوقت نفسه، تعتمد صناعات الفضاء الجوي والسيارات على نفس العملية الأساسية لمكونات بالغة الأهمية للمهام . الفرق؟ الحجم، القدرة، ومتطلبات الدقة.

العلم الكامن وراء الشعاع

عند استخدامك لليزر لقطع المواد، يحدث شيء مذهل على المستوى الجزيئي. يتفاعل الشعاع المركّز مع قطعة العمل، مما ينقل طاقة حرارية تحوّل المادة الصلبة إلى بخار أو سائل بشكل شبه فوري. ويؤدي هذا التسخين الموضعي إلى إنشاء مناطق متأثرة بالحرارة بأدنى حد، مما يقلل التشوهات ويحافظ على سلامة المادة.

يتبع عملية القطع الدقيقة بالليزر مسارات مبرمجة تُتحكم بها أنظمة التحكم العددي بالحاسوب (CNC). تقوم هذه الأنظمة بتحويل التصاميم الرقمية إلى إحداثيات قطع دقيقة، مما يضمن التكرار سواء كنت تنتج نموذجًا أوليًا واحدًا أو آلاف الأجزاء المتطابقة.

طوال هذا الدليل، ستكتشف تقنيات الليزر المختلفة المتاحة، وأي المواد تكون الأنسب، وكيفية إعداد ملفاتك التصميمية، والعوامل التي تؤثر على التسعير. كما ستتعلم كيفية تقييم مزودي الخدمة لكي تتمكن من مطابقة متطلبات مشروعك مع الشريك التصنيعي المناسب. هل أنت مستعد لفهم الرحلة الكاملة من إعداد الملف إلى القطعة النهائية؟ دعونا نبدأ.

فهم أنواع تقنية قطع الليزر

ليست كل أشعة الليزر متساوية. عندما تطلب خدمة قطع بالليزر، التقنية وراء الشعاع تحدد أي المواد يمكن قطعها، ومدى سرعة تنفيذ العمل، وما هو المستوى من الدقة الذي ستحققه. فكر في اختيار نوع الليزر كأنك تختار الأداة المناسبة من صندوق الأدوات — فكل أداة تتفوق في مهام محددة بينما تواجه صعوبات في أخرى.

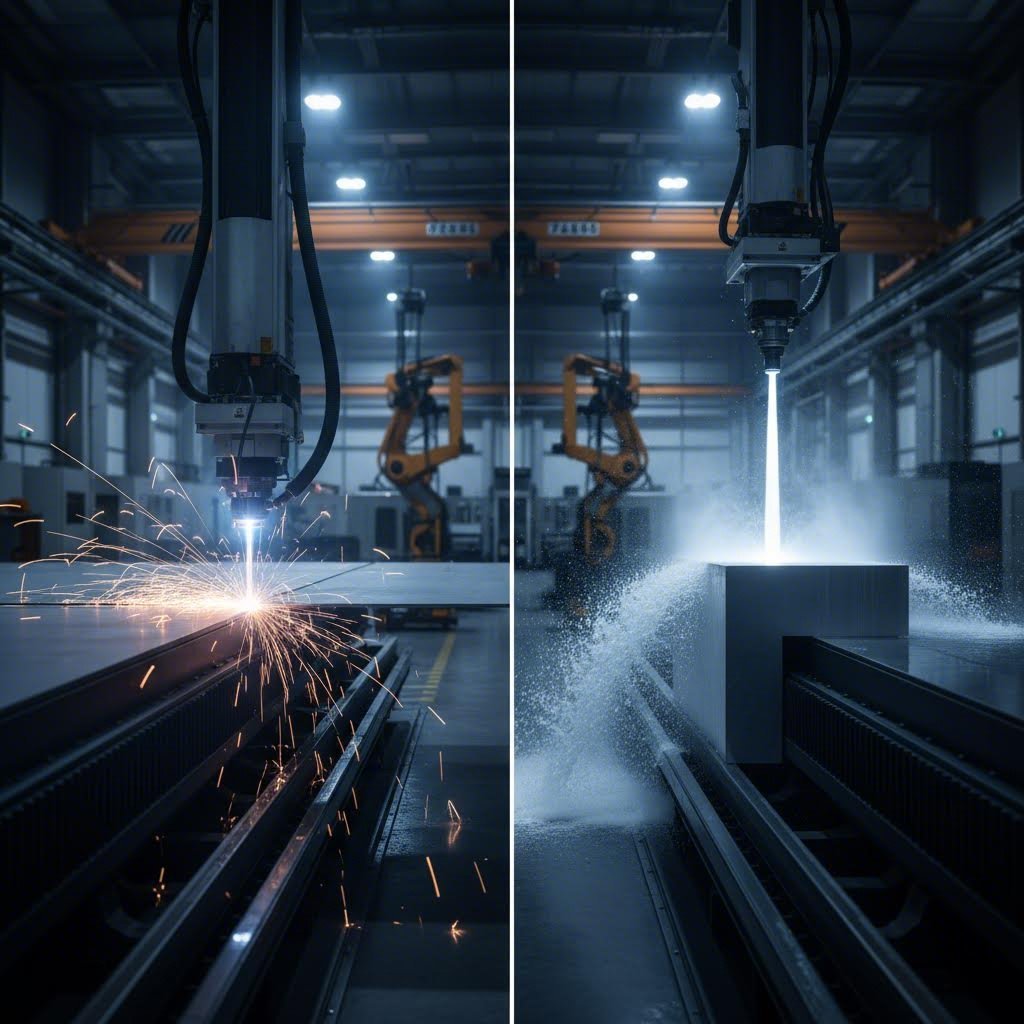

تُهيمن ثلاث تقنيات ليزر رئيسية على الصناعة: ليزر CO2، وليزر الألياف، وليزر Nd:YAG. وتساعد معرفة الفروق بينها في التواصل بفعالية مع مزوّدي الخدمات، ويضمن ذلك تعيين أفضل نوع ليزر لمشروعك بما يتناسب مع قص المادة المحددة الخاصة بك.

ليزر CO2 للتشغيل المتعدد للمواد

تستخدم أشعة الليزر من نوع CO2 خليط غاز يتكوّن أساسًا من ثاني أكسيد الكربون كوسط ناشط لإنتاج شعاع طوله الموجي حوالي 10.6 ميكرون. ويتم امتصاص هذا الطول الموجي الأطول بسهولة من قبل المواد العضوية، ما يجعل تقنية CO2 الخيار الأمثل لمعالجة المواد غير المعدنية.

ما الذي يمكن أن يقطعه ليزر CO2؟ القائمة متنوعة بشكل مثير للإعجاب:

- الخشب والخشب الرقائقي للوحات الإعلانات والقطع الزخرفية

- الأكريليك بحواف مصقولة ومكتملة باللهب

- الجلود للإكسسوارات النسائية والأثاث المنجد

- الورق والكرتون لتصنيع نماذج التغليف الأولية

- المنسوجات والأقمشة لصناعة الملابس

- بعض البلاستيك (رغم أن اختيار المادة مهم من حيث السلامة)

وفقًا لـ ماترهاكيرز ، توفر ليزرات CO2 مرونة ودقة عاليتين في القطع للمواد غير المعدنية، ولكنها تتطلب صيانة منتظمة ولا تصلح لقطع المعادن. تعتمد صناعات مثل إنتاج اللافتات وصنع النماذج والحرف اليدوية بشكل كبير على هذه التقنية.

هل يمكن لآلة الليزر CO2 قطع الفولاذ أو الألومنيوم؟ رغم أن ذلك ممكن تقنيًا باستخدام وحدات صناعية عالية الطاقة، إلا أن تقنية CO2 تكون أقل كفاءة في قطع المعادن مقارنةً بالبدائل الليفية. فطول الموجة الأطول ينعكس عن السطوح المعدنية بدلًا من أن يُمتص، مما يقلل من فعالية القص.

الليزرات الليفية والتفرد في قطع المعادن

إذا كان مشروعك يتضمن المعادن، فإن الليزرات الليفية تمثل المعيار الذهبي الحالي. تولد هذه الأنظمة الحالة الصلبة شعاع الليزر عبر ألياف بصرية مدعمة بعناصر نادرة، ما ينتج طول موجة حوالي 1 ميكرون — أي أقصر بنحو عشر مرات من ليزرات CO2.

لماذا يهم الطول الموجي؟ لأن الطول الموجي الأقصر يُمتص بكفاءة عالية جدًا بواسطة الأسطح المعدنية. يمكن لآلة قطع الليزر المعدنية التي تستخدم تقنية الألياف أن تقطع الفولاذ المقاوم للصدأ، والألومنيوم، والنحاس الأصفر، والنحاس، والتيتانيوم بسرعة ودقة ملحوظتين. وفقًا لشركة ADHMT، فإن ليزرات الألياف تحقق كفاءة في التحويل الكهروضوئي تتجاوز 30%، مما يجعلها أكثر كفاءة في استهلاك الطاقة بشكل كبير مقارنة بالتكنولوجيات القديمة.

تقدم آلات قطع الليزر المعدنية التي تعمل بتقنية الألياف عدة مزايا مقنعة:

- سرعات قطع أسرع، خاصة على المواد ذات السماكة الرقيقة إلى المتوسطة

- متطلبات صيانة أقل دون الحاجة إلى استبدال المرايا أو أنابيب الغاز

- مساحة صغيرة مقارنة بأنظمة CO2 المماثلة

- أداء متفوق على المواد العاكسة مثل النحاس والنحاس الأصفر

- عمر تشغيلي أطول مع استهلاك أقل للمستهلكات

بالنسبة لأي شخص يبحث عن ماكينة قطع بالليزر للتطبيقات المعدنية، توفر تقنية الألياف أفضل توازن من حيث السرعة والدقة وتكاليف التشغيل. وما هو الثمن؟ تعاني ليزرات الألياف مع المواد العضوية — مثل الخشب والأكريليك والمنسوجات — لأنها ببساطة لا تمتص الطول الموجي القصير بشكل فعال.

ليزرات Nd:YAG للتطبيقات المتخصصة

تشغل ليزرات Nd:YAG (نيوديميوم مُحَفَّز في يوتريوم ألومنيوم جارنت) مكانة متخصصة. تنتج هذه الأنظمة الحالة الصلبة طولًا موجيًا قدره 1.06 ميكرون، وهي متفوقة في التطبيقات التي تتطلب قدرة ذروية عالية.

أين تُستخدم ليزرات Nd:YAG بكفاءة؟ وفقًا لـ Celerity Precision فهي تُستخدم عادةً في اللحام، والنحت العميق، وقطع المعادن السميكة في قطاعات تتسم بالصرامة مثل السيارات والدفاع والفضاء الجوي. وتُعد قدرتها على توفير نبضات مركزة من الطاقة مثالية لتطبيقات اللحام النقطي الدقيقة والوضعِ بالعلامة، حيث تفشل فيها التقنيات الأخرى.

ومع ذلك، تأتي أنظمة Nd:YAG مع بعض الاعتبارات. عادةً ما تكون تكلفتها أعلى من وحدات الألياف أو ثاني أكسيد الكربون المماثلة، وتتطلب أنظمة تبريد مائية أكثر تعقيدًا، وتحتاج إلى صيانة أكبر. بالنسبة لمعظم تطبيقات القطع القياسية، فقد حلّت الليزرات الليفية محل تقنية Nd:YAG إلى حد كبير — ولكن بالنسبة للمهام الخاصة عالية الطاقة، لا تزال تقنية Nd:YAG ذات صلة.

اختيار التقنية المناسبة

إذًا، أي نوع ليزر يناسب مشروعك؟ تعتمد هذه القرارة بشكل كبير على متطلبات المادة والتطبيق.

| عامل | ليزر CO2 | الليزر المصنوع من الألياف | ليزر Nd:YAG |

|---|---|---|---|

| المواد الأولية | الخشب، الأكريليك، الجلد، الورق، النسيج، بعض البلاستيكات | الفولاذ، الفولاذ المقاوم للصدأ، الألومنيوم، النحاس الأصفر، النحاس، التيتانيوم | المعادن السميكة، السبائك الخاصة |

| الطول الموجي | 10.6 ميكرون | ~1 ميكرون | 1.06 ميكرون |

| سرعة القطع | معتدلة | الأسرع في قطع المعادن | متوسط إلى بطيء |

| مستوى الدقة | مرتفع | مرتفع جداً | مرتفع |

| الصيانة | عادي (مرايا، أنابيب غاز) | منخفض | أعلى (تبريد مائي) |

| أفضل التطبيقات | اللافتات، الحرف اليدوية، النماذج الأولية، صناعة النماذج | تصنيع المعادن، الإلكترونيات، المجوهرات، السيارات | اللحام، النقش العميق، المكونات الدفاعية |

| التكلفة النسبية | معتدلة | تكلفة أولية أعلى، وتكاليف تشغيل أقل | أعلى |

عند التواصل مع مزود خدمة قص الليزر، فإن معرفة متطلبات المواد الخاصة بك تساعدك على التحقق من امتلاكهم للتكنولوجيا المناسبة. فمن المرجح أن المتجر المتخصص في لافتات الأكريليك يستخدم معدات CO2، في حين أن شركة تصنيع المعادن الدقيقة تعمل تقريبًا بالتأكيد بأنظمة ألياف. ويحتفظ بعض مزودي الخدمات الكاملة بكلا التقنيتين، مما يوفر مرونة عبر أنواع المواد.

تساعدك معرفة هذه الاختلافات التكنولوجية أيضًا على تفسير العروض بشكل أكثر ذكاءً. فقد يتمكن مُصنع قطع المعادن بالليزر باستخدام تقنية الألياف من إنجاز أجزاء الفولاذ الخاصة بك بسرعة أكبر من إعدادات CO2 القديمة، مما قد يؤثر على السعر ووقت التسليم. والآن بعد أن فهمت المعدات الكامنة وراء العملية، دعنا نستعرض كيف تتحول التصميمات إلى قطع جاهزة.

كيف يعمل عملية القطع بالليزر

إذًا لديك فكرة تصميم وتعرف التقنية الليزرية المناسبة لمادتك. ولكن ما الذي يحدث فعليًا بين رفع الملف واستلام القطعة النهائية بيديك؟ إن فهم سير العمل بالكامل يساعدك على إعداد ملفات أفضل، والتواصل بشكل أكثر فعالية مع مزودي الخدمة، وتوقع ما يمكن توقعه في كل مرحلة.

الرحلة من الفكرة إلى القطعة المقطوعة تتضمن تسلسلًا منسقًا بعناية حيث الدقة الرقمية تلتقي بالتصنيع المادي سواء كنت تعمل مع خدمة قطع بالليزر باستخدام الحاسوب (CNC) أو تشغّل جهاز ليزر CNC خاصًا بك، فإن العملية الأساسية تبقى متسقة عبر مختلف المقاييس.

من التصميم إلى الملف الرقمي

تبدأ كل قطعة مقطوعة بالليزر كملف رقمي. هذا ليس مجرد صورة عادية — بل هو تصميم مبني على المتجهات (vector) يخبر الجهاز بدقة مكان توجيه الشعاع. فكّر فيه كأنه خريطة طريق دقيقة سيتبعها الليزر.

يُولِّد برنامج التصميم الخاص بك مسارات تُعرِّف خطوط القص، وعلامات التخريم، ومناطق النقش. وفقًا لـ Xometry، يجب التحقق من أن ملفك يتكون من خطوط مفردة دون مشكلات في الألوان أو الطبقات قد تتداخل مع برنامج القاطع. وتشمل التطبيقات التصميمية الشائعة خيارات احترافية مثل AutoCAD وAdobe Illustrator، إلى جانب بدائل سهلة الوصول مثل Inkscape للمبتدئين.

ما الذي يجعل الملف جاهزًا للقطع بالليزر؟ يجب أن يحتوي التصميم على حلقات مغلقة ومعيار تحجيم مناسب وإزالة الطبقات غير الضرورية. وتُعد ملفات CAD بمثابة المخططات التي تحدد الأبعاد والأشكال ومسارات القص — فكل خط مهم لأن أنظمة الليزر وCNC تفسرها حرفيًا.

شرح تسلسل القص

بمجرد إعداد ملفك، يتبع القص الفعلي باستخدام الليزر تسلسلًا منهجيًا. إليك ما يحدث خطوة بخطوة:

- تحضير القطعة العمل: يتم تثبيت المادة بشكل آمن على سرير القطع. ويضمن المحاذاة الصحيحة أن يتبع الليزر المسار المبرمج بدقة — فالمواد غير المحاذية تؤدي إلى قطع غير دقيقة وهدر في المواد.

- إعداد الجهاز: يقوم المشغلون بتحميل تصميمك في نظام الحاسوب الخاص بجهاز القطع بالليزر ذي التحكم العددي (CNC). ويتم ضبط المعلمات بما في ذلك قوة الليزر والسرعة وطول البؤرة وإعدادات الغاز المساعد بناءً على نوع المادة وسمكها الخاص بك.

- معايرة نقطة البؤرة: يتم تعديل نقطة بؤرة الليزر لتصبح عند سطح المادة أو قليلاً تحته. وهذا يُعظم تركيز الطاقة من خلال تقليل حجم البقعة عند نقطة بدء القطع الحرجة.

- الثقب: قبل بدء القطع، يجب أن تخترق أشعة الليزر المادة عند نقاط البداية. ووفقاً لـ Komacut، يتطلب الثقب طاقة ليزر مركزة لإنشاء نقاط الدخول، وغالباً ما يستغرق وقتاً أطول ودقة أكبر مقارنة بالقطع المستمر.

- تنفيذ القطع: يحوّل برمجة CNC التصميم الرقمي الخاص بك إلى مسارات قطع دقيقة. ويتم التحكم في الحركة باستخدام تعليمات قائمة على رمز G-code لتشغيل محركات الموقع، لتحريك عدسة الليزر أو القطعة المراد قصها أو كليهما وفقًا للمسار المبرمج.

- عملية الغاز المساعد: أثناء عملية القص، تؤدي الغازات المساعدة وظائف حرجة متعددة. فهي تعمل على إزالة المواد المنصهرة والرماد من منطقة القطع، وتبريد المناطق المحيطة لتقليل مناطق التأثر الحراري، وتحافظ على العدسات خالية من الدخان والشوائب. ويدعم الأكسجين القص الأسرع من خلال التفاعلات الطاردة للحرارة، في حين يمنع النيتروجين الأكسدة للحصول على حواف أنظف.

- استخراج القطعة: تبقى القطع المستخرجة في مكانها على طاولة القص حتى يتوقف الليزر ويتوقف حراك الجهاز. وقد تكون للقطع حواف حادة وحرارة متبقية، مما يستدعي التعامل معها بحذر.

ماذا يحدث على المستوى الجزيئي أثناء عملية القطع؟ يسخّن الشعاع المركّز المادة بسرعة حتى تذوب أو تحترق أو تتبخر. ويحدث هذا الانتقال المحلي للطاقة تقريبًا بشكل فوري — حيث يتفاعل الليزر مع قطعة العمل بشدة مركزة لدرجة أن المادة تتحول من الحالة الصلبة إلى بخار في مسار الشعاع. وينتج عن هذه التركيز الدقيق للطاقة شق ضيق (عرض القطع)، وعادةً ما يُقاس بأجزاء من الملليمتر.

خيارات التشطيب بعد القطع

عدم اكتمال المشروع دائمًا عند انتهاء عملية القطع. حسب متطلبات التطبيق الخاص بك، قد تتبع عدة خطوات للمعالجة اللاحقة:

- فترة التبريد: تُنتج عملية قطع الليزر حرارة كبيرة. تحتاج الأجزاء إلى وقت كافٍ للتبريد قبل التعامل معها لتجنب الحروق والسماح باستقرار أي إجهاد حراري.

- إزالة الحواف الحادة: وفقًا لـ Komacut، فإن إزالة الحدبات تُخلّص من العيوب مثل الحواف الحادة والتفل التي تبقى أثناء عملية القطع. وتشمل الطرق المستخدمة الطحن، والتلميع، وأجهزة إزالة الحدبات الآلية حسب نوع المادة والتشطيب المطلوب.

- تنظيف السطح: تُزال أي بقايا أو أكسدة أو تغير في اللون الناتجة عن عملية القطع بواسطة التنظيف الكيميائي أو الميكانيكي.

- تخفيف التوتر: بالنسبة للتطبيقات الدقيقة، يمكن للتسخين اللاحق أن يقلل من الإجهادات المتبقية في مناطق القطع التي قد تشوه الجزء مع مرور الوقت.

- العمليات الثانوية: يتطلب العديد من الأجزاء معالجة إضافية مثل الثني، أو اللحام، أو الطلاء الكهربائي، أو الدهان، أو التجميع قبل الوصول إلى شكلها النهائي.

تُكمل إجراءات ضبط الجودة هذه العملية. وتتضمن الفحوصات البعدية باستخدام المسدسات، وفحص السطح، واختبار اتساق التشطيب للتأكد من أن الأجزاء تفي بالمواصفات المحددة قبل الشحن.

يساعدك فهم سير العمل الكامل هذا على إدراك أهمية إعداد الملفات بشكل جيد — وأيضًا لماذا تُقطع بعض المواد بجودة أفضل من غيرها. وبالحديث عن المواد، دعونا نستعرض بالضبط المواد التي يمكن استخدامها مع خدمات القص بالليزر وما هي القيود التي ينبغي أن تكون على دراية بها.

المواد المتوافقة مع خدمات قطع الليزر

لقد اخترت تقنية الليزر الخاصة بك وفهمت تسلسل العمليات. والآن تأتي مسألة حاسمة: ما الذي يمكن قصّه فعليًا؟ إن الإجابة على هذا السؤال تؤثر في كل شيء بدءًا من إمكانية تنفيذ المشروع وحتى الجودة النهائية. ليست كل المواد تستجيب بشكل جيد للطاقة الليزرية، واختيار مادة خاطئة قد يؤدي إلى تلف المعدات، أو انبعاث أبخرة سامة، أو مجرد نتائج محبطة.

سوف يرشدك مزوّد خدمة قص ليزر عالية الجودة خلال عملية اختيار المادة، ولكن فهم التوافق بنفسك يساعدك على التصميم بشكل أكثر ذكاءً وعلى طلب عروض الأسعار بطريقة أكثر فعالية. دعونا نحلل ما الذي يعمل وما الذي لا يعمل، ولماذا تلعب السماكة دورًا أكبر مما قد تتوقع.

المعادن التي تُقَصّ بدقة

يمثل التصنيع المعدني واحدة من أكثر التطبيقات شيوعًا لقطع الليزر. عندما تحتاج إلى قطع المعادن بالليزر بدقة وسرعة، توفر تقنية الليزر الليفي نتائج استثنائية عبر مجموعة متنوعة من السبائك.

الفولاذ الكربوني: الحصان الرابح في قطع المعادن بالليزر. يمتص الفولاذ الكربوني طاقة الليزر الليفي بكفاءة، مما ينتج حوافًا نظيفة مع الحد الأدنى من الشوائب. وفقًا لـ ADHMT، يمكن للليزرات الليفية عالية القدرة التعامل مع الفولاذ الكربوني بدءًا من الصفيائح الرقيقة وحتى الصفائح السميكة جدًا — على الرغم من أن سرعة القطع تنخفض بشكل كبير مع زيادة السُمك. تُقطع المواد الأرق بسرعة وبمناطق متأثرة بالحرارة ضئيلة، في حين تتطلب المواد السميكة سرعات أبطأ وطاقة أكبر للحفاظ على جودة الحافة.

الصلب غير القابل للصدأ: عندما تحتاج إلى قص الفولاذ المقاوم للصدأ بالليزر، فتوقع سلوكًا يختلف قليلاً عن الفولاذ الكربوني. إن محتوى الكروم في المادة يؤثر على تبديد الحرارة وأكسدة الحواف. ويُفضَّل استخدام النيتروجين كغاز مساعد لمنع التلون المميز الذي تُنتجه عملية القص بالأكسجين، مما يُنتج حوافًا نظيفة خالية من الأكاسيد، وهي مثالية للتطبيقات المرئية. يعمل قص الفولاذ المقاوم للصدأ بالليزر بشكل استثنائي في معدات تقديم الطعام، والأجهزة الطبية، والعناصر المعمارية التي تكون مقاومة التآكل أمرًا مهمًا فيها.

الألومنيوم: يُقدِّم قطع الألمنيوم بالليزر تحديات فريدة بسبب الانعكاسية العالية والتوصيلية الحرارية للمادة. حيث يعكس المعدن طاقة الليزر بدلاً من امتصاصها، مما يتطلب إعدادات أعلى للقدرة لتحقيق الاختراق. وبمجرد بدء القطع، فإن تبديد الحرارة الممتاز في الألمنيوم يعني ضرورة أن يحافظ الليزر على كثافة طاقة كافية طوال مسار القطع. وعلى الرغم من هذه الاعتبارات، فإن قطع الألمنيوم بالليزر يُنتج نتائج ممتازة لمكونات الطيران والفضاء، وغلافات الإلكترونيات، والألواح الزخرفية.

النحاس والبر Brass وCopper: هذه المواد شديدة الانعكاسية والتوصيلية تدفع تقنية الليزر إلى أقصى حدودها. وفقًا لـ ADHMT، تتطلب البرونز والنحاس أساليب متخصصة بسبب قدرتها على عكس طاقة الليزر عائدًا نحو العدسات. وتتعامل الليزرات الليفية الحديثة مع هذه المواد بشكل أكثر فعالية مقارنة بالتكنولوجيات القديمة، ولكن يجب التوقع بسرعات قطع أقل مقارنةً بالصلب ذي السماكة المكافئة.

التيتانيوم: يُقدَّر التيتانيوم بالنسبة بين قوته ووزنه في التطبيقات الجوية والطبية، ويُقصّ جيدًا باختيار المعايير المناسبة. وتتطلب تفاعُلية المعدن عنايةً فائقة في اختيار غاز المساعدة—عادةً الأرجون أو النيتروجين—لكي تمنع أكسدة حواف القطع وتَهشُّمها.

البلاستيك والأكريليك للمشاريع الإبداعية

يفتح قص المواد غير المعدنية آفاقاً واسعة من الإمكانيات الإبداعية والوظيفية، على الرغم من أن اختيار المادة يتطلب اهتماماً إضافياً بالسلامة.

الأكريليك (PMMA): ربما يكون هذا البلاستيك هو الأسهل قابلية للقطع بالليزر بين جميع أنواعه. حيث تُنتج ليزرات CO2 حوافاً مصقولة ونهايات مشابهة للهب على الأكريليك، غالباً ما لا تتطلب أي معالجة ثانوية. ويُقصّ هذا المATERIAL بسلاسة دون ذوبان أو تغير في اللون عند استخدام الإعدادات المناسبة. وغالباً ما تُستخدم مكونات الأكريليك المقطوعة بالليزر في اللافتات والعروض التقديمية والمجوهرات والنماذج المعمارية.

الخشب والخشب الرقائقي: تُقطَع الأخشاب الطبيعية بشكل جميل باستخدام أشعة الليزر CO2، مما يُنتج حوافًا داكنة تميزها كثير من المصممين وتُدمج عمداً في التصاميم. تستجيب أنواع مختلفة من الخشب بشكل مختلف — فالأخشاب الصلبة مثل خشب القيقب تُنتِج حوافًا أكثر نظافة مقارنةً بالصنوبر الأللين. وفقًا لـ ADHMT، فإن الخشب مادة متعددة الاستخدامات تناسب تطبيقات فنية وعملية عديدة، على الرغم من أن الخشب الزيتي أو الصمغي قد يشكل مخاطر حريق ويجب تجنُّبه.

جلد: يُستخدم الجلد الطبيعي المدبغ بالنباتات بشكل جيد في إكسسوارات الأزياء ومكونات التنجيد والمنتجات المخصصة. ومع ذلك، تحذر إرشادات السلامة الصادرة عن Emory TechLab من أن الجلد المدبغ بالكروم — وهو معظم الجلود الملونة والمصبوغة — يُنتج أبخرة ضارة أثناء القص، ويجب تجنُّبه تمامًا.

الورق والكرتون: ممتازة للنماذج الأولية وتصميم التغليف والأعمال الزخرفية المعقدة. تُقطع هذه المواد بسرعة عند إعدادات طاقة منخفضة، على الرغم من أن خطر الحريق يتطلب الإشراف المناسب على الجهاز.

المنسوجات والأقمشة: تُقطع الألياف الطبيعية مثل القطن والفلين والسيلك بسهولة. قد تذوب الأقمشة الاصطناعية بدلاً من القطع حسب التركيب — يجب دائمًا التحقق من سلامة المادة قبل المعالجة.

المواد التي لا ينبغي قطعها بالليزر أبدًا

تشكل بعض المواد مخاطر أمان جسيمة عند تعرضها للطاقة الليزرية. ويرفض مقدمو خدمات القطع بالليزر الموثوقون هذه المواد لسبب وجيه:

- PVC (بولي كلوريد الفينيل): يطلق غاز الكلور عند التسخين — وهو شديد السمية والتآكل للمعدات. وفقًا لـ Emory TechLab ، يتلف الـ PVC ماكينات القطع بالليزر ويُنتج غازات ضارة.

- البولي كربونيت (ليكزان): يشتعل بدلاً من أن يُقطع بوضوح، ويُنتج غازات تضر عدسات المعدات.

- بلاستيك ABS: ينبعث منه سيانيد الهيدروجين (HCN) عند قطعه بالليزر — وهو خطر صحي بالغ الخطورة.

- فاينيل: يحتوي على الكلور الذي يطلق أبخرة سامة أثناء القطع.

- البولي إيثيلين عالي الكثافة (HDPE): قابل للاشتعال بدرجة عالية؛ يذوب ويشتعل بدلاً من أن يُقطع.

- ألياف كربونية مطلية: قد تحتوي الراتنجات على مركبات غير آمنة للتجهيز بالليزر؛ مما يشكل خطرًا من اشتعال النار وانبعاث الأبخرة الضارة.

- ألياف زجاجية: ينتج أبخرة خطرة من مكونات الراتنج.

- قلب رغوي وستايروفوم: ينتج غاز البنزين — وهو مادة مسرطنة معروفة.

عند الشك في مادة ما، استشر مزود الخدمة قبل إرسال الملفات. يجب أن يكونوا قادرين على التحقق من السلامة والملاءمة بناءً على تكوين المادة.

إرشادات سمك المادة

يؤثر السمك بشكل كبير على جودة القطع والسرعة ونهاية الحافة. ويساعد فهم هذه العلاقات في تحديد توقعات واقعية وتحسين التصاميم للتصنيع.

| نوع المادة | الليزر الموصى به | نطاق السمك النموذجي | التطبيقات الشائعة |

|---|---|---|---|

| الفولاذ الكربوني | ألياف | 0.5 مم – 25 مم+ | أجزاء هيكلية، غلافات، دعامات |

| الفولاذ المقاوم للصدأ | ألياف | 0.5 مم – 20 مم | الأجهزة الطبية، معدات الأغذية، العمارة |

| والألمنيوم | ألياف | 0.5 مم – 12 مم | الفضاء الجوي، الإلكترونيات، الألواح الزخرفية |

| البرونز / النحاس | ألياف | 0.5 مم – 6 مم | مكونات كهربائية، أشياء زخرفية |

| التيتانيوم | ألياف | 0.5 مم – 8 مم | الفضاء الجوي، الغرسات الطبية |

| أكريليك | CO2 | 1 مم – 25 مم | الإشارات، الشاشات، المجوهرات، النماذج الأولية |

| الخشب/الخشب الرقائقي | CO2 | 3 مم – 20 مم | القطع الزخرفية، النماذج، أجزاء الأثاث |

| جلد | CO2 | حتى 5 مم | إكسسوارات الموضة، تنجيد الأثاث |

| نسيج | CO2 | حتى 3 مم | الملابس، النسيج التقني |

كيف تؤثر السُمك على القص؟ وفقًا لـ ADHMT يمكن قص المواد الرقيقة بسرعة مع وجود مناطق مؤثرة بالحرارة ضئيلة جدًا، في حين تتطلب المواد السميكة طاقة أكبر وسرعات قص أبطأ للحفاظ على الدقة. هذه العلاقة ليست خطية — فقد يتطلب مضاعفة السُمك أربع مرات أو أكثر من وقت القص.

في قص الصفائح المعدنية بالليزر، يتغير جودة الحافة مع التغير في السُمك. يُنتج قص الصفائح الرقيقة حوافًا ناعمة وعمودية مع انسداد ضئيل جدًا. ومع زيادة السُمك، تظهر عدة تأثيرات:

- انحدار الحافة: قد يزداد عرض الشق نحو القاع في القطع السميكة

- تجميع الحرارة: تسمح السرعات الأبطأ بانتشار المزيد من الحرارة إلى المادة المحيطة

- تكوّن البقايا (dross): قد لا يتم إزالة المادة المنصهرة بالكامل من القطع السميكة

- زيادة الخشونة: تُصبح الأسطح الحرفية أكثر خشونة تدريجيًا في الأقسام السميكة

عند العمل بليزر قطع المعادن على مواد سميكة، ناقش هذه الاعتبارات مع مزوّد الخدمة الخاص بك. فقد يوصون بعمليات بديلة للمواد التي تتجاوز سمك القص بالليزر الأمثل، أو يقترحون تعديلات في التصميم تراعي حدود التقنية.

إن فهم توافق المواد وقيود السمك يضمن أن تصاميمك قابلة للتصنيع منذ البداية. ولكن حتى اختيار المواد المثالي لن ينقذ ملف تصميم تم إعداده بشكل غير صحيح — وهذا يقودنا إلى الموضوع الحيوي المتعلق بإعداد الملفات ومتطلبات التنسيق.

إعداد ملف التصميم ومتطلبات التنسيق

لقد قمت باختيار مادتك وفهمت كيف يعمل عملية القطع. والآن حان الوقت للخطوة التي تفصل المشاريع الناجحة عن تلك المحبطة: إعداد ملفات التصميم بشكل صحيح. يبدو الأمر معقدًا؟ لا يجب أن يكون كذلك. سواء كنت تبحث عن خدمة قطع بالليزر أو تعمل مع مزود خدمة عن بُعد، فإن إعداد الملفات بشكل مناسب يضمن تحويل رؤيتك بدقة إلى أجزاء نهائية.

يقوم العديد من المستخدمين الجدد بإرسال ملفات تبدو مثالية على الشاشة ولكنها تفشل أثناء الإنتاج. تكمن الفروق في فهم ما تحتاجه آلات القص بالليزر فعليًا — وهذا ليس هو نفسه ما تحتاجه الطابعة الخاصة بك. دعونا نحلل العناصر الأساسية كي تسير مشروعاتك القادمة للقطع بالليزر حسب الطلب بسلاسة من تقديم الملف حتى التسليم النهائي.

الملفات المتجهة ولماذا هي مهمة

عندما ترسل عملك الفني إلى جهاز قص بالليزر، يحتاج الجهاز إلى تعليمات دقيقة حول مكان توجيه شعاع الليزر. وهنا تصبح الرسومات المتجهة ضرورية.

على عكس الصور النقطية (مثل JPG وPNG) التي تتكون من بكسلات ملونة، تُعرِّف الملفات المتجهة الأشكال من خلال معادلات رياضية. وفقًا لشركة xTool، يمكن توسيع الرسومات المتجهة إلى أي حجم دون فقدان الجودة، مما يجعلها مثالية لمهام القطع بالليزر. فالليزر يتبع هذه المسارات المعرفة رياضيًا بدقة، ويقطع تمامًا حيث يحدد التصميم الخاص بك.

ماذا يحدث إذا قدمت صورة نقطية؟ لا يمكن للجهاز استخراج مسارات القطع من شبكة البكسلات. تعمل الملفات النقطية في النقش بالليزر (حيث يتحرك الشعاع ذهابًا وإيابًا عبر المناطق المملوءة)، لكن القطع يتطلب مسارات نظيفة توفرها فقط الملفات المتجهة.

تقبل معظم خدمات قطع الليزر على المستوى الوطني هذه التنسيقات القياسية المتجهة:

- .AI (أدوبي إليستريتور): معيار صناعي للتصاميم المعقدة والسير العمل الاحترافية. يحفظ الطبقات والمعلومات التفصيلية للمسارات.

- .SVG (الرسومات المتجهة القابلة للتوسيع): تنسيق مفتوح المصدر ومتعدد الاستخدامات، متوافق مع معظم برامج التصميم. وفقًا لـ Fabberz، يُعد ملف SVG بديلاً رائعًا لملفات AI.

- .DXF (تنسيق تبادل الرسومات): شائع في برامج CAD مثل AutoCAD. ويحظى بدعم واسع عبر معدات التصنيع.

- .PDF (تنسيق المستندات المحمولة): يُقبل عند احتوائه على بيانات متجهة (وليس صور نقطية مضمنة).

- .3DM (Rhinoceros 3D): يُستخدم بشكل متكرر في التصميم الصناعي والمعماري للمشاريع المعقدة ثنائية وثلاثية الأبعاد.

إذا كنت تعمل مع خدمة قطع الأكريليك بالليزر أو أي مزود احترافي، فإن التأكد من توافق التنسيق قبل الإرسال يمنع التأخير. وعند الشك، لا تتردد في التواصل — فخدمات القطع بالليزر الجديرة بالثقة تقدّر هذا السؤال أكثر من استلام ملفات غير قابلة للاستخدام.

فهم خطوط القص، وخطوط التقطيع، ومناطق النقش

ها هو شيء يغفله كثير من المبتدئين: ليس كل خط في تصميمك يُفسَّر بنفس الطريقة. حيث يتميز قواطع الليزر بين ثلاثة أنواع من العمليات بناءً على كيفية تنسيقك للمسارات.

خطوط القص: تُخبر هذه المسارات الليزر بقص المادة بالكامل. وفقًا لـ Fabberz ، يجب ضبط خطوط القص على حدود بسماكة 0.001 بوصة بلون أحمر RGB (255، 0، 0) للإشارة إلى القص المتجهي. يتبع الليزر هذه المسارات بمستويات طاقة كافية لاختراق كامل سمك المادة.

خطوط التخريم (النقش المتجهي): تُنشئ هذه الخطوط علامات سطحية دون قص المادة بالكامل. اضبط خطوط التخريم على حدود بسماكة 0.001 بوصة بلون أزرق RGB (0، 0، 255). يعمل التخريم بشكل جيد كخطوط طيّ، أو تفاصيل زخرفية، أو أدلة لا ينبغي أن تفصل المادة.

النقش الشبكي (Raster Engraving): يشمل هذا المناطق المحصورة داخل خطوط ومملوءة بالألوان أو الأنماط. يفسر الليزر هذه المناطق كمناطق للنقش السطحي، ويتحرك ذهابًا وإيابًا عبر المنطقة لإزالة طبقات المادة. ووفقًا لشركة xTool، يجب استخدام اللون الأسود أو تدرجات الرمادي لتحديد عمق النقش.

لماذا يُعد هذا مهمًا؟ تخيل تصميم لافتة مخصصة ترغب في قص حروفها، وتضمين حدود منقوشة، وشعار منقوش. بدون تنسيق صحيح للخطوط والتعبئة، لا يمكن للجهاز التمييز بين هذه العمليات — مما قد يؤدي إلى قص عناصر كان من المفترض أن تُعلَّم فقط.

أخطاء التصميم الشائعة التي يجب تجنبها

حتى المصممين ذوي الخبرة يرتكبون أخطاء تسبب مشكلات في الإنتاج. قبل إرسال الملفات إلى أي مزود لخدمات القص بالليزر، راجع عملك للتحقق من هذه الأخطاء الشائعة:

- تداخل الخطوط أو تكرارها: عندما تتراكب المسارات فوق بعضها البعض، قد يقوم الليزر بقص نفس الموقع عدة مرات — مما يتسبب في احتراق زائد، أو تلف المادة، أو استهلاك وقت معالجة غير ضروري. وفقًا لشركة Fabberz، استخدم أداة "Join" في برنامج Illustrator، أو "SelDup" في Rhino 3D، أو "Overkill" في AutoCAD للتخلص من التكرارات.

- تجاهل تعويض القطع (Kerf): تحلل الحزمة الليزرية المادة أثناء القطع، مما يزيل شريطة رفيعة تُعرف بالـkerf. وفقًا لشركة xTool، يؤثر الـkerf على دقة الأبعاد النهائية. وللحصول على مقاييس دقيقة، يجب تعديل أبعاد التصميم لمراعاة إزالة المادة—عادةً ما بين 0.1 مم إلى 0.3 مم حسب نوع المادة وإعدادات الليزر.

- الميزات صغيرة جدًا بحيث لا يمكن قصها: تعتمد عرض الخطوط الدنيا على دقة الليزر وخصائص المادة. وفقًا لشركة xTool، قد يشير عرض خط يبلغ 0.2 نقطة إلى القص، بينما تدل الخطوط الأسمك على النقش. تحقق مع مزود الخدمة الخاص بك بشأن الأحجام الدنيا للميزات بالنسبة للمادة المحددة التي تستخدمها.

- أوزان خطوط غير مناسبة: تُخبر أوزان الخطوط المختلفة الجهاز بما إذا كان عليه أن يقطع أو ينحت أو يخدش. واستخدام أوزان خاطئة يربك برنامج القطع ويؤدي إلى نتائج غير متوقعة.

- مربعات نص نشطة: قد لا تتمكن آلات القص بالليزر من معالجة النصوص مباشرة. وفقًا لـ إكس تول ، قم بتحويل النص إلى أشكال أو مخططات قبل الإرسال. في برنامج Adobe Illustrator، حدد النص واستخدم Type → Create Outlines (Shift + Cmd/Ctrl + O).

- العمل الفني قريب جدًا من الحواف: وفقًا لـ Fabberz، يجب الحفاظ على هامش بحجم 0.25 بوصة حول العمل الفني ليكون منطقة قطع زائدة. قد لا تُقطع الأجزاء الموضوعة عند الحافة المطلقة للمادة بشكل صحيح.

- تباعد الأجزاء غير كافٍ: اترك مسافة لا تقل عن 0.125 بوصة بين جميع الكائنات لتقليل هدر المادة ومنع تراكم الحرارة بين القطع المجاورة.

إعداد ملفاتك لتحقيق النجاح

مستعد لإعداد ملفاتك؟ سواء كنت مصممًا محترفًا أو شخصًا يبحث عن قص بالليزر لمشروعك الأول، فإن هذه الخطوات العملية تنطبق عالميًا.

اختر برنامجك التصميمي: يعتمد اختيارك على تعقيد المشروع والميزانية:

- الخيارات الاحترافية: تتفوق برامج Adobe Illustrator وCorelDRAW في إنشاء رسومات متجهة قابلة للتحجيم. ويُستخدم AutoCAD للرسومات الفنية ومخرجات التنسيق CAD. بينما يناسب Rhinoceros 3D المشاريع الصناعية والمعمارية المعقدة.

- البدائل المتاحة: يوفر Inkscape إمكانيات قوية في الرسومات المتجهة دون أي تكلفة — مثالي للمبتدئين أو من يبحثون عن حلول اقتصادية. ووفقاً لشركة xTool، فإن حتى برامج التحكم في قواطع الليزر مثل xTool Creative Space تتيح إنشاء رسومات بسيطة مباشرة قبل القص.

- أدوات مبسطة: يمكن لمنصات مثل Canva والمنصات المشابهة تصدير ملفات متجهة للتصاميم الأساسية، على الرغم من أنها تفتقر إلى ميزات تحرير المسارات المتقدمة التي توفرها البرامج الاحترافية.

قائمة التحقق قبل التقديم: قبل إرسال ملفاتك إلى أي خدمة قص ليزري أو مزود عن بعد، تحقق من هذه التفاصيل:

- تم حفظ الملف بالصيغة المقبولة (.AI، .SVG، .DXF، .PDF، أو .3DM)

- تم تحويل كل النصوص إلى مخططات

- لا توجد مسارات متداخلة أو مكررة

- مناطق القص، والتشطيب، والنحت مرقمة بالألوان بشكل صحيح

- الوحدات المحددة صحيحة (بوصة أو مليمترات)

- حجم المستند يطابق أبعاد المادة المقصودة

- تمت إزالة الطبقات المخفية وأقنعة القص والعناصر غير الضرورية

- تم اختيار وضع الألوان RGB (وليس CMYK)

- التجميع الفعال للأجزاء مع تباعد مناسب

إن تخصيص الوقت لإعداد الملفات بشكل صحيح يمنع التعديلات المكلفة وتأخيرات الإنتاج. قد يقدم مزوّد الخدمة الخاص بك مساعدة في إعداد الملفات — من الجدير السؤال عنها إذا كنت غير متأكد من أي متطلبات.

مع توفر الملفات بشكل صحيح، قد تتساءل كيف يقارن القطع بالليزر بأساليب التصنيع البديلة. إن فهم هذه الاختلافات يساعدك على اختيار العملية المناسبة لمتطلبات كل مشروع على حدة.

القطع بالليزر مقابل طرق القطع الأخرى

ملفاتك التصميمية جاهزة، وتم اختيار مادتك — ولكن هل القطع بالليزر هو بالفعل أفضل إجراء لمشروعك؟ في بعض الأحيان تكون الإجابة نعم. وفي أحيان أخرى، توفر الطرق البديلة نتائج أفضل تتناسب مع متطلباتك المحددة. إن فهم كيفية مقارنة القطع بالليزر بتقنيات التصنيع الأخرى يساعدك على اتخاذ قرارات أكثر ذكاءً والتواصل بفعالية أكبر مع شركاء التصنيع.

يتفوق كل أسلوب من أساليب القص في سيناريوهات محددة، بينما يواجه صعوبات في غيرها. عندما تقوم بقص أجزاء معدنية بالليزر بدقة عالية، فإن الليزر غالبًا ما يكون الخيار المسيطر. ولكن ماذا عن ألواح الألمنيوم السميكة أو المواد المركبة الحساسة للحرارة؟ هنا تكمن أهمية فهم الخيارات المتاحة أمامك.

الليزر مقابل القطع بخراطيم الماء للمواد السميكة

تخيل أنك بحاجة إلى قص لوحة فولاذية بسمك 2 بوصة بدقة مطلقة. هل يمكن للليزر التعامل مع ذلك؟ من الناحية الفنية، يمكن للأنظمة ذات القدرة العالية قص المعادن السميكة — ولكن هل تعد الخيار الأفضل؟

تستخدم قطع القطع بالماء المختلط بجزيئات كاشطة (عادةً الجارنيت) لتفتيت المادة على طول مسار مبرمج. وفقًا لشركة Xometry، يمكن لتقنية القطع بالماء أن تقطع مواد بسماكة تصل إلى 250-300 مم، في حين لا تتعدى الليزرات عادةً 30-40 مم حتى مع استخدام معدات قوية جدًا.

هنا تكمن النقطة الفاصلة الحاسمة: الحرارة. إن قطع الصلب بالليزر يولّد طاقة حرارية كبيرة تؤثر على المادة المحيطة. أما القطع بالماء فلا يُنتج أي منطقة متأثرة حراريًا على الإطلاق. بالنسبة لمكونات الطيران والفضاء أو الأجهزة الطبية أو أي تطبيق يتطلب أن تبقى خصائص المادة دون تغيير تمامًا، فإن هذا الأمر له أهمية بالغة.

متى تكون تقنية القطع بالماء هي الأفضل:

- قطع المعادن السميكة التي تتجاوز قدرة الليزر

- معالجة المواد الحساسة للحرارة مثل بعض السبائك والمركبات

- العمل مع المعادن العاكسة التي تمثل تحديًا لليزر الليفي

- التطبيقات التي تتطلب عدم وجود تشوه حراري بأي شكل

- قطع السيراميك أو الزجاج أو الحجر

متى تكون تقنية الليزر هي الأفضل:

- معالجة المواد رقيقة إلى متوسطة السماكة بسرعة عالية

- تصاميم معقدة تتطلب تحملات ضيقة

- إنتاج بكميات كبيرة حيث تؤثر السرعة على التكلفة

- مشاريع يكون فيها جودة تشطيب الحواف أمرًا بالغ الأهمية

وفقًا لشركة Xometry، فإن قواطع الليزر تحقق أدنى أحجام شق القطع بقياس 0.15 مم مقارنةً بـ 0.5 مم في قطع المياه النفاثة — وهي ميزة دقة كبيرة في الأعمال التفصيلية. كما تختلف السرعة بشكل كبير أيضًا: إذ تقطع الليزر بسرعة تتراوح بين 20 و70 بوصة في الدقيقة مقابل 1 إلى 20 بوصة في الدقيقة في قطع المياه النفاثة للمواد المماثلة.

تتغير اعتبارات التكلفة حسب سماكة المادة. تشير Xometry إلى أن قطع الليزر يكون الأرخص للقطع الرقيق، بينما يصبح قطع المياه النفاثة أكثر فعالية من حيث التكلفة عند معالجة المواد السميكة التي تنخفض فيها سرعة الليزر بشكل كبير.

متى يكون التوجيه باستخدام CNC أكثر منطقية

يتبع التوجيه باستخدام CNC نهجًا مختلفًا جوهريًا — حيث يستخدم أداة قطع دوارة بدلًا من الطاقة الحرارية أو التآكل الكاشط. يمكن التفكير فيه كأداة توجيه دقيقة للغاية يتم التحكم بها بواسطة الحاسوب، وتتبع مسارات التصميم بدقة صناعية.

لماذا تختار التوجيه بدلاً من آلة قطع المعادن بالليزر؟ بالنسبة لبعض المواد، تكون الإجابة هي جودة الحافة وتوافق المادة.

وفقًا لـ SendCutSend يحافظ التوجيه باستخدام CNC على تحملات تتراوح بين +/- 0.005 بوصة مع ترك تشطيبات سطحية متفوقة على العديد من المواد المركبة والبلاستيك والخشب. ولا يعتمد هذا العملية على الطاقة الحرارية، مما يلغي مناطق التأثير الحراري تمامًا.

مزايا التوجيه باستخدام CNC:

- تشطيب حواف متفوق على البلاستيك مثل ABS وHDPE

- لا يوجد إجهاد حراري أو مناطق متأثرة بالحرارة

- ممتاز للتطبيقات الخشبية التي تتطلب حوافًا نظيفة وغير محروقة

- إمكانية تنفيذ تصاميم ثلاثية الأبعاد وقطع جزئية العمق

- متوافق مع عمليات التنصيت والتسليط

قيود التوجيه باستخدام CNC:

- لا يمكن أن تكون الزوايا الداخلية أكثر حدة من قطر القاطع (عادةً نصف قطر أدنى قدره 0.125 بوصة)

- قد تترك علامات التثبيت المطلوبة لتثبيت الأجزاء أثناء القطع علامات صغيرة

- ليس مثاليًا للأنماط شديدة الثقب (خطر حركة الجزء أثناء القطع)

- أبطأ من قطع الليزر بالنسبة لمعظم تطبيقات المعادن

بالنسبة لمشاريع مثل صناديق مخصصة من مادة HDPE، أو ألواح خشبية زخرفية بدون علامات احتراق، أو أجزاء تتطلب فتحات مترقمة، فإن التوجيه باستخدام CNC غالبًا ما يكون أفضل من قطع الليزر رغم سرعته البطيئة.

عمليات الضغط بالقالب

تُعد تقنية الضغط بالقالب سابقة لتقنيات الليزر وتظل ذات صلة في تطبيقات الإنتاج الكبيرة. تعتمد هذه العملية على قوالب صلبة تقوم بثقب أشكال عبر الصفائح المعدنية—تشبه إلى حد بعيد دباسة ثقيلة تم توسيع نطاقها للإنتاج الصناعي.

متى تكون آلات الضغط بالقالب متفوقة:

- إنتاج كميات كبيرة جدًا من الأجزاء المتطابقة

- أنماط الثقوب القياسية والهندسات البسيطة

- التطبيقات التي يتم فيها تعويض تكلفة القوالب الأولية من خلال الحجم الكبير للإنتاج

- مواد سميكة قد تؤدي إلى إبطاء القطع بالليزر بشكل كبير

قيود آلة الختم:

- تتطلب أدوات مخصصة للأشكال غير القياسية

- لا يمكنها إنتاج تصاميم معقدة حقًا

- يؤثر تآكل الأداة على الاتساق بمرور الوقت

- غير اقتصادية بالنسبة للنماذج الأولية أو الكميات الصغيرة

بالنسبة لدفعة صغيرة من الدعامات المخصصة، فإن القطع بالليزر أفضل من الختم من حيث التكلفة ووقت التسليم. وبالنسبة لـ 100,000 لوحة تثبيت متطابقة ذات أنماط ثقوب قياسية، فقد يحقق الختم وفورات كبيرة.

إطار اتخاذ القرار لمشروعك

كيف تختار؟ ضع في اعتبارك هذه العوامل الخمسة عند تقييم طرق القطع لمشروعك القادم:

| عامل | قطع الليزر | قص الماء النفاث | تصنيع باستخدام الحاسب الآلي | ماكينة الثقب |

|---|---|---|---|---|

| التحمل الدقيق | ±0.005" (ممتاز) | ±0.009" (جيد) | ±0.005" (ممتاز) | ±0.010" (معتدل) |

| سمك المادة | حتى حوالي 40 مم من المعادن | حتى 300 مم | تختلف حسب المادة | عادةً أقل من 12 مم |

| جودة الحافة | ممتاز (سلس، قد تظهر عليه خطوط على المواد السميكة) | جيد جدًا (خالي من الشوائب أو الحواف الخشنة) | ممتاز (قطع ميكانيكي نظيف) | جيدة (قد تتطلب إزالة الحدبات) |

| المنطقة المتأثرة بالحرارة | ضئيل (يزداد مع السماكة) | لا شيء | لا شيء | لا شيء |

| الكفاءة التكلفة (حجم منخفض) | ممتاز | معتدلة | جيد | ضعيف (تكاليف الأدوات) |

| الكفاءة من حيث التكلفة (حجم إنتاج مرتفع) | جيد | معتدلة | معتدلة | ممتاز |

| قدرة على التفاصيل المعقدة | ممتاز | جيد | محدود (يتطلب نصف أقطار زوايا) | محدود (يعتمد على الأدوات) |

| السرعة | 20-70 IPM | 1-20 IPM | معتدلة | سريع جدًا لكل قطعة |

دليل قرار سريع:

- اختر قص الليزر عندما تحتاج إلى تفاصيل معقدة، ومواد رقيقة إلى متوسطة، ودوران سريع، وحجوم إنتاج منخفضة إلى متوسطة من حيث التكلفة.

- اختر القطع بتيار الماء عند قطع المواد السميكة، أو معالجة السبائك الحساسة للحرارة، أو العمل مع مواد مركبة مثل ألياف الكربون وG10.

- اختر الطحن باستخدام التحكم الرقمي (CNC) عندما تكون جودة الحافة مهمة في البلاستيك والخشب، أو عند الحاجة إلى خصائص مسننة، أو عندما تتطلب التصاميم زوايا داخلية مستديرة في الأصل.

- اختر الختم بالضغط عند إنتاج كميات كبيرة جدًا من القطع ذات الهندسات البسيطة والتكرارية.

يستفيد العديد من المشاريع من دمج طرق مختلفة. فقد تستخدم تجميعة معقدة القطع بالليزر لحوامل المعادن الدقيقة، والطحن باستخدام التحكم الرقمي (CNC) للأغلفة البلاستيكية، والقطع بتيار الماء للوح القاعدة الألومنيومية السميكة — حيث تقوم كل عملية بما تؤديه على أفضل وجه.

وفقًا لشركة SendCutSend، غالبًا ما يختار الشركاء المحترفون في التصنيع الطريقة المثالية لكل مادة تلقائيًا، مما يضمن إنتاج القطع باستخدام أفضل عملية بأقل تكلفة ممكنة. وهذا يعني أن اختيارك للمواد يجب أن يكون عاملًا أساسيًا في قرارات التصميم منذ البداية.

إن فهم هذه المقايضات يضعك في موقف تتمكن من خلاله من إجراء محادثات مستنيرة مع مزودي الخدمة. ولكن بمجرد اختيارك للعملية، ما الذي ينبغي أن تتوقع دفعه؟ دعونا نستعرض العوامل التي تؤثر على تكاليف القص بالليزر وكيفية تفسير العروض التي تتلقاها.

فهم تكاليف القص بالليزر وعوامل التسعير

لقد قمت بمقارنة طرق القص، وأعددت ملفاتك، وحددت المواد الخاصة بك. والآن تأتي المسألة التي يسأل عنها الجميع: كم سيكلّف هذا؟ إذا كنت قد بحثت يومًا عن جهاز قص بالليزر آملًا في العثور على سعر مباشر، فمن المرجح أنك اكتشفت أن العروض تختلف بشكل كبير — ونادرًا ما تُعرض على المواقع الإلكترونية بشكل صريح.

هذه هي الحقيقة: تكاليف القص بالليزر ليست عشوائية. بل تتبع صيغة منطقية تعتمد على عوامل قابلة للقياس. إن فهم العوامل التي تحدد عرض سعر القص بالليزر يحوّلك من مشترٍ سلبي إلى عميل واعٍ يمكنه تحسين التصاميم، وتوقع النفقات، وتقييم العروض بذكاء.

ما الذي يحدد عرض السعر الخاص بك

عندما تطلب عرض سعر لقطع بالليزر، فإن الموردين يحسبون التكاليف باستخدام إطار عمل موحد - حتى لو اختلفت الأرقام النهائية بين الورش المختلفة. وفقًا لـ Fortune Laser ، تبدو صيغة التسعير الأساسية كالتالي:

السعر النهائي = (تكلفة المواد + التكاليف المتغيرة + التكاليف الثابتة) × (1 + هامش الربح)

ماذا يعني ذلك فعليًا لمشروعك؟ دعونا نحلل المتغيرات الرئيسية التي تحدد تكاليف قطع الليزر:

- نوع المادة والتكلفة: تحمل المواد المختلفة تكاليف أساسية مختلفة. فمثلاً يُعد الخشب الليفي (MDF) منخفض التكلفة، في حين أن التيتانيوم من الدرجة المستخدمة في صناعة الطيران والفضاء يكون أكثر تكلفة بشكل ملحوظ. ويُشكل اختيارك للمادة الأساس الذي يُبنى عليه العرض قبل أن يبدأ أي قطع.

- سمك المادة: غالبًا ما يفاجأ المشترون لأول مرة بهذا العامل. وفقًا لشركة Komacut، تتطلب المواد السميكة طاقة أكبر وسرعات قطع أبطأ لتحقيق قطع نظيف. فقد يؤدي مضاعفة السُمك إلى أكثر من مضاعفة وقت القطع - وبالتالي التكلفة - لأن الليزر يجب أن يتحرك ببطء شديد لينفذ القطع بشكل نظيف.

- الطول الكلي للقطع: تُشغَّل الليزر أساسًا حسب وقت التشغيل، وليس مساحة المادة. قد تكلف تصاميم معقدة تغطي لوحًا صغيرًا أكثر من شكل بسيط على لوح أكبر لأن الشعاع يقطع مسارًا أطول.

- تعقيد القص: تؤدي التصاميم التي تحتوي على منحنيات ضيقة وزوايا حادة وهندسة مفصلة إلى إجبار الجهاز على التباطؤ عند كل تغيير في الاتجاه. وفقًا لشركة فورتشن ليزر، فإن الهياكل المعقدة تزيد من إجمالي وقت القص، مما يرفع التكاليف مباشرةً.

- عدد الثقوب الابتدائية: في كل مرة يبدأ فيها الليزر قصًّا جديدًا، يجب عليه أولًا ثقب المادة. وبالتالي، فإن التصميم الذي يحتوي على 100 ثقب صغير يكلف أكثر من قطع واحد كبير بسبب وقت الثقب التراكمي، حتى لو كان طول القص الكلي مماثلاً.

- الكمية المطلوبة: توزع الكميات الأكبر التكاليف الثابتة على عدد أكبر من القطع، مما يقلل السعر لكل وحدة. للمزيد حول هذا الموضوع أدناه.

- وقت التسليم: عادةً ما تُفرض رسوم إضافية على الطلبات العاجلة. تتيح أوقات التسليم القياسية للمحلات دمج المهام بكفاءة، في حين تتطلب الطلبات المستعجلة تعديلات في الجدول الزمني.

- متطلبات المعالجة بعد الإنتاج: العمليات الثانوية مثل إزالة الحواف الحادة، والثني، وتشكيل الخيوط، أو الطلاء بالمسحوق تضيف تكاليف العمالة، ووقت التشغيل، والمواد الإضافية — ويتم تحديد سعر كل منها بشكل منفصل.

وفقًا لشركة فورتشن ليزر، تتراوح أسعار تشغيل الآلات بالساعة عادةً بين 60 إلى 120 دولارًا حسب قدرة نظام الليزر وأدائه. أما التكاليف المتغيرة — أي الوقت الذي تستغرقه مهمتك الخاصة — فهي غالبًا ما تمثل الجزء الأكبر من الاقتباس النهائي الخاص بك.

التسعير حسب الحجم والاقتصاد الناتج عن الحجم

هنا يُحدث الكمية تغيرًا كبيرًا في تكلفة كل قطعة. عندما تطلب نموذجًا أوليًا واحدًا، تمثل تكاليف الإعداد الثابتة نسبة كبيرة من التكلفة الإجمالية. أما عند طلب 1000 قطعة متطابقة، فإن نفس تكاليف الإعداد هذه تتوزع على كل وحدة.

ما هي هذه التكاليف الثابتة؟ وفقًا لشركة فاثوم للتصنيع، تغطي رسوم الإعداد وقت المشغل المطلوب لتحميل المادة، ومعايرة الجهاز، وإعداد ملفات التصميم. وتفرض معظم خدمات القطع بالليزر على مستوى البلاد رسوم إعداد أو تحتفظ بقيم طلب دنيا لضمان جدوى تنفيذ الطلبات الصغيرة اقتصاديًا.

الحسابات الرياضية تُرجح كفّتك كلما زادت الكمية:

- كميات النموذج الأولي (1-10 قطع): تشكل تكاليف الإعداد نسبة كبيرة من عرض السعر الخاص بك. يبدو سعر القطعة مرتفعًا لأن المصروفات الثابتة تُوزع على عدد قليل من الوحدات.

- التشغيلات الصغيرة للإنتاج (50-500 قطعة): يصبح إعداد الإنتاج أصغر نسبيًا. قد تُطبَّق خصومات على المواد، كما أن التجميع الفعال يقلل الهدر.

- الإنتاج بكميات كبيرة (1,000 قطعة فأكثر): وفقًا لشركة Fortune Laser، يمكن أن تصل خصومات الطلبات الكبيرة إلى حد 70%. وتقلل عمليات الإنتاج المستمرة من توقف الماكينة بين القطع.

كما تتحسن كفاءة التجميع مع زيادة الكمية. عند قص قطع متطابقة متعددة، يرتب المشغلون هذه القطع بشكل مترابط على صفائح المواد لتقليل الهدر. وينتج عن تحسين التجميع تقليل مباشر في تكلفة المواد الخاصة بك.

التكلفة الخفية التي يجب مراعاتها

إلى جانب البنود الواضحة، هناك عدة عوامل قد ترفع فاتورتك النهائية بشكل غير متوقع. والتنبؤ بهذه العوامل يساعدك على وضع ميزانية دقيقة وتجنب المفاجآت:

- رسوم إعداد الملفات: إذا كانت ملفاتك التصميمية تحتوي على أخطاء — مثل خطوط مكررة أو حدود مفتوحة أو تنسيق غير صحيح — فعلى الفنيين إصلاحها قبل الإنتاج. ووفقًا لشركة Fortune Laser، فإن تنظيف الملفات هذا غالبًا ما يؤدي إلى تكاليف إضافية. ويُمكنك التخلص من هذه التكلفة تمامًا من خلال تقديم ملفات نظيفة وذات تنسيق سليم.

- القيم الحدّ الأدنى للطلب: تحافظ العديد من الشركات المزوّدة على رسوم حد أدنى بغض النظر عن بساطة مهمتك الظاهرة. فقد تكلف دعامة صغيرة واحدة نفس تكلفة عشر دعامات لأن وقت الإعداد يبقى ثابتًا.

- هدر المواد: يشمل عرض السعر الخاص بك المواد التي تصبح نفايات — المسافات بين القطع المتجاورة والمخلفات غير القابلة للاستخدام. وتقلل التصاميم الفعالة من هذا العنصر من الهدر.

- أعباء التسامح الدقيق: وفقًا لشركة Fortune Laser، فإن تحديد تساهل (Tolerance) أضيق مما تتطلبه الوظيفة فعليًا يستدعي سرعات قطع أبطأ وأكثر ضبطًا. اطلب فقط الدقة التي تحتاجها بالفعل.

- رسوم المواد الخاصة: قد تتطلب المواد غير المتوفرة في المخزون طلبًا خاصًا مع رسوم مرتبطة وأوقات تسليم أطول. وغالبًا ما يؤدي الاختيار من بين الخيارات المتوفرة في المخزون إلى توفير المال والوقت.

- الشحن والمناولة: وفقًا لحجم القطعة ووزنها ومتطلبات التسليم، قد تضيف الشحن تكلفة كبيرة—وخاصة في حالة التسليم العاجل.

قيمة أنظمة الاقتباس السريع

كيف تحصل فعليًا على معلومات التسعير؟ هناك نموذجان أساسيان، لكل منهما مزايا واضحة.

منصات قطع الليزر عبر الإنترنت: تسمح لك هذه الخدمات برفع ملفات CAD الخاصة بك وتلقي اقتباسات آلية خلال ثوانٍ. وفقًا لشركة Fortune Laser، توفر المنصات الإلكترونية سرعة وراحة لا مثيل لهما—وهي مثالية لإعداد النماذج الأولية بسرعة أو للمهندسين الذين يحتاجون إلى ملاحظات فورية حول الميزانية. ولكن الثمن هو أن الأنظمة الآلية لا تكتشف الأخطاء التصميمية المكلفة، وعادةً ما تكون الاستشارات التصميمية الخبرائية مدفوعة إضافيًا.

طلبات الاقتباس التقليدية: يقوم فنيون ذوو كفاءة بمراجعة ملفاتك وتقديم عروض أسعار يدوية. يتيح هذا الأسلوب الحصول على ملاحظات مجانية حول إمكانية التصنيع (DFM) يمكن أن تقلل التكاليف بشكل كبير. ويتمكن المقدرون ذوو الخبرة من اكتشاف الأخطاء، واقتراح بدائل فعّالة، وتلبية المتطلبات الخاصة. أما العيب فيكمن في السرعة—فقد تستغرق عروض الأسعار ساعات أو أيامًا بدلًا من الثواني.

لمقارنة الخدمات، تعرض بعض المنصات عبر الإنترنت هياكل تسعير شفافة. وعلى الرغم من اختلاف أسعار خدمة send cut send والأسعار التنافسية حسب متطلباتك الدقيقة، فإن القدرة على رؤية التغيرات الفورية في الأسعار أثناء تعديل التصاميم توفر رؤى قيمة في مجال الميزانية. إذ تُظهر التعديلات على سماكة المادة، أو تبسيط الشكل الهندسي، أو زيادة الكميات، تأثيرًا فوريًا على التكلفة.

قبل طلب الأسعار، قم بتحسين تصميمك باستخدام ما تعلمته عن عوامل التكلفة. بسّط المنحنيات المعقدة قدر الإمكان. اختر أرقى مادة تفي بالمتطلبات الوظيفية. دمج الطلبات للاستفادة من خصومات الحجم. نظّف ملفاتك جيدًا لتجنب رسوم الإعداد.

إن فهم عوامل التسعير يمنحك القدرة على إجراء محادثات بنّاءة مع مزوّدي الخدمة. لكن معرفة التكاليف تحل جزءًا فقط من المعادلة — فأنت أيضًا بحاجة لتقييم ما إذا كان مزوّد الخدمة قادرًا فعليًا على تسليم أجزاء ذات جودة وفي الموعد المحدد. دعونا نفحص كيف تختار شريك القطع بالليزر المناسب لاحتياجاتك المحددة.

اختيار مزوّد خدمة القطع بالليزر المناسب

أنت تفهم التكنولوجيا، وتعرف موادك جيدًا، ولديك ملفات التصميم المحضّرة بشكل سليم. والآن حان وقت اتخاذ قرار يؤثر مباشرة على نجاح مشروعك أو فشله: اختيار مزوّد الخدمة المناسب. لا تقدم جميع خدمات القص بالليزر نتائج متساوية، ونادرًا ما يمثل العرض الأرخص القيمة الأفضل.

سواء كنت تبحث عن خدمة قص بالليزر أو تقوم بتقييم مزوّدين عن بُعد لخدمات قص المعادن الدقيقة بالليزر، فإن عملية التقييم تتبع نفس المبادئ الأساسية. دعونا نستعرض معًا ما يجب أن تبحث عنه بالضبط—وما هي علامات التحذير التي تشير إلى أنه ينبغي لك الاستمرار في البحث.

تقييم قدرات مزود الخدمة

فكّر في اختيار خدمة قطع المعادن بالليزر مثل تعيين شخص لمنصب حرج. فأنت تحتاج إلى أكثر من مؤهلات أساسية — أنت بحاجة إلى الخيار الأنسب لمتطلباتك الخاصة. وفقًا لشركة California Steel Services، فإن الخطوة الأولى هي التأكد من أن مقدم الخدمة يمكنه العمل بالمواد التي ترغب بها، لأن الخدمات المختلفة تتخصص في قص مواد متنوعة تشمل المعادن والبلاستيك والخشب والزجاج.

قبل طلب الأسعار، قيّم مقدمي الخدمة المحتملين بناءً على هذه المعايير الأساسية:

- المواد المتاحة: هل يمتلك مقدّم الخدمة المواد المطلوبة؟ وهل يمكنه توفير سبائك خاصة عند الحاجة؟ فمقدمو الخدمة الذين يمتلكون مخزونًا متنوعًا يقللون من مدة الانتظار ويُجنّبونك عناء البحث عن المواد بنفسك.

- قدرات التكنولوجيا: ما أنظمة الليزر التي يستخدمونها؟ وفقًا لـ California Steel Services ، يمكن لأجهزة الليزر الليفية التي تتراوح قدرتها بين 6 و12 كيلوواط تحقيق دقة تبلغ +/- 0.0005 بوصة. تأكد من أن معداتهم تتناسب مع متطلباتك من حيث الدقة وسماكة المادة.

- أوقات التسليم: ما مدى سرعة إنجازهم لمشروعك؟ إن الجدول الزمني لمشروعك أمر بالغ الأهمية، لذا يجب أن تأخذ بعين الاعتبار الوقت المستغرق للإنجاز واسأل عن الطاقة الإنتاجية. ضع في اعتبارك أن الحصول على وقت أسرع قد يترتب عليه تكلفة أعلى.

- المساعدة في التصميم ودعم تصميم من أجل قابلية التصنيع: تقدم بعض الخدمات مساعدة في التصميم يمكن أن تكون ذات قيمة كبيرة إذا كنت بحاجة إلى مساعدة في تنقيح تصميم مشروعك. ويمكن لمزودي الخدمة الذين يقدمون ملاحظات حول تصميم من أجل قابلية التصنيع أن يحددوا فرص توفير التكاليف قبل بدء الإنتاج.

- سرعة الاستجابة للعروض السعرية: ما مدى سرعة استجابتهم لاستفساراتك؟ قد يواجه مزوّد الخدمة الذي يستغرق أيامًا لإرسال الأسعار صعوبات أيضًا في الالتزام بالجداول الزمنية للإنتاج. وغالبًا ما تشير الاستجابة السريعة في التواصل إلى الكفاءة التشغيلية.

- قابلية التوسع: فكر فيما إذا كانت الخدمة قادرة على تلبية حجم مشروعك الآن وفي المستقبل. إن اختيار مزوّد لديه القدرة على النمو بالتوازي مع احتياجاتك يُجنبك عناء التغيير لاحقًا.

- خدمات إضافية: يقدم بعض الموردين عمليات ثانوية مثل الثني واللحام والطلاء بالمسحوق والتجميع. وفقًا لشركة كاليفورنيا ستيل سيرفيسز، فإن اختيار خدمة تُشرف على جميع جوانب مشروعك يوفر الوقت ويُسهّل الاتصال ويضمن الاتساق.

لا تتجاهل السمعة والخبرة. وفقًا لشركة كاليفورنيا ستيل سيرفيسز، فإن سمعة الشركة وخبرتها مؤشران أساسيان على الموثوقية والكفاءة. اطلب توفير مراجع، واستعرض شهادات العملاء، وافحص عينات من الأعمال قبل التعاقد مع مورد معين.

شهادات الجودة المهمة

تُخبرك الشهادات ما لا تستطيع المطالبات التسويقية قوله أبدًا. فهي تمثل تحققًا من جهة خارجية بأن المورد يحافظ على معايير جودة ثابتة، وتشكل هذه الشهادات أهمية كبيرة في بعض التطبيقات.

للتطبيقات المعدنية الدقيقة ولصناعة السيارات، شهادة IATF 16949 يمثل المعيار الذهبي. وفقًا لشركة Xometry، فإن شهادة IATF 16949 هي نظام لإدارة الجودة مصمم لأي شركة تشارك في تصنيع منتجات السيارات. وعلى الرغم من أنها ليست إلزامية قانونيًا، إلا أن الموردين والعملاء غالبًا لا يتعاونون مع الشركات المصنعة التي تفتقر إلى هذه الشهادة.

ما الذي تضمنه بالفعل شهادة IATF 16949؟ وفقًا لشركة Xometry، فإن الحصول على الشهادة يعني أن المنظمة استوفت المتطلبات التي تثبت قدرتها والتزامها بتقليل العيوب في المنتجات، مما يقلل أيضًا من الهدر وجهود العمل الضائعة. ويشمل المعيار مواضيع تخلق اتساقًا وسلامة وجودة عبر منتجات السيارات.

إلى جانب الشهادات الخاصة بقطاع السيارات، ابحث عن:

- ISO 9001: المعيار الأساسي لنظام إدارة الجودة الذي تقوم عليه شهادة IATF 16949. ويشير إلى وجود عمليات موثقة وضوابط جودة متسقة.

- AS9100: مطلوب للتطبيقات الجوية حيث تكون درجة التسامح من الفشل قريبة من الصفر.

- التسجيل في ITAR: ضروري إذا كان مشروعك يتضمن مكونات عسكرية أو تقنيات خاضعة للرقابة.

- الشهادات الخاصة بالصناعة: لتصنيع الأجهزة الطبية ومعدات معالجة الأغذية والصناعات الخاضعة للوائح الأخرى متطلبات اعتماد خاصة بها.

وفقًا لشركة كاليفورنيا ستيل سيرفيسز، ابحث عن شركة تتبع إجراءات صارمة لمراقبة الجودة وتملك الشهادات ذات الصلة—وهذا يضمن أن مشروعك يستوفي معايير الصناعة. بالنسبة لخدمات القطع بالليزر باستخدام الحاسب العددي (CNC) التي تخدم الصناعات المتطورة، فإن الشهادات ليست اختيارية؛ بل هي مؤهلات ضرورية.

من النموذج الأولي إلى شريك الإنتاج

هنا تُؤتي التفكير الاستراتيجي ثماره: فالموفر الذي تختاره لتطوير النموذج الأولي يصبح بشكل مثالي شريكك في الإنتاج. إن تغيير المصنّع بين مرحلة التطوير والإنتاج بكميات كبيرة يعرّض المشروع للخطر ويؤدي إلى التأخير وعدم الاتساق.

وفقًا لـ S&W Metal Products ، إن خدمات التشكيل المعدني الفعالة حقًا تمتد بعيدًا عن التصنيع الفعلي للمنتجات. فدمج القدرات التصنيعية مع الخبرة في التصميم أمر بالغ الأهمية لتحسين المنتجات والتحكم في التكاليف.

ما الذي يجعل الشريك التصنيعي المتكامل ذا قيمة؟ فكّر في رحلة الإنتاج الكاملة:

- الدعم الهندسي والتصميمي: يقدّم الشركاء المتكاملون ملاحظات هندسية لتحسين التصاميم من حيث إمكانية التصنيع، وأحيانًا يقللون التكاليف من خلال دمج الأجزاء أو تغيير الأبعاد أو تحديد مشكلات التركيب المحتملة قبل البدء بالإنتاج.

- إنشاء نماذج أولية سريع: تتيح لك الدورات السريعة لإعداد النماذج الأولية التحقق من التصاميم قبل الالتزام بأدوات الإنتاج. توفر شركات مثل شاويي (نينغبو) تقنية المعادن نماذج أولية سريعة خلال 5 أيام لمكونات السيارات — مما يسرّع دورات التطوير بشكل كبير.

- خدمات قص الليزر الدقيقة التي تنتقل بسلاسة من الكميات الأولية إلى الإنتاج الضخم دون تفاوت في الجودة.

- دمج المعالجة اللاحقة: تقدم الشركات التي تقدم خدمات الطلاء والمعالجة السطحية ووضع العلامات على الأجزاء والنقوش والملصقات المخصصة منتجات جاهزة تمامًا — مما يوفر عناء التعاقد مع خدمات طرف ثالث.

- قدرات التجميع: بالنسبة للمنتجات المعقدة، تُسهّل خيارات التجميع المتكاملة بما في ذلك إدخال الأجهزة وتجهيز مجموعات القطع سلسلة التوريد الخاصة بك. توفر هذه الحلول الجاهزة دمجًا مريحًا لجميع المكونات ذات الصلة.

بالنسبة لخدمات قطع الليزر للأنابيب والتطبيقات المتخصصة، يصبح من المهم بشكل خاص العثور على مزوّدَي الخدمة الذين يمتلكون تكوينات معدات محددة. ليس كل ورشة عمل تشغّل أنظمة قطع الأنابيب، لذا يجب التحقق من القدرات مسبقًا إذا كان مشروعك يتطلب مكونات أنبوبية.

عندما يتضمن مشروعك ختمًا للسيارات أو مكونات هيكل السيارة أو تجميعات دقيقة تتطلب جودة معتمدة وفقًا للمواصفة IATF 16949، فإن الشركات المصنعة مثل شاويي (نينغبو) تقنية المعادن تجمع بين إمكانات القص بالليزر وخدمات التصنيع الشاملة للمعادن. ويُظهر وقت استجابتهم السريع خلال 12 ساعة على طلبات الاقتباس التواصل الفعّال الذي يُميّز الشركاء الموثوقين عن البائعين المرتكزين على المعاملات.

لماذا تُعد القدرة المتكاملة مهمة؟ فكر في قوس يتطلب قصًا بالليزر، وثنيًا، وخيطًا داخليًا، وطلاءً بودرة، وتجميعًا مع أجهزة مشتراة. العمل مع خمسة موردين منفصلين يعني خمس عروض أسعار، وخمس جداول زمنية يجب تنسيقها، وخمسة معايير جودة يجب مراقبتها، وخمس نقاط فشل محتملة. أما الشريك المتكامل فيتولى كل شيء — ويقلل من عبء الإدارة لديك مع الحفاظ على الثبات.

وفقًا لشركة كاليفورنيا ستيل سيرفيسز، فإن الموقع الجغرافي يؤثر على تكاليف الشحن، وأوقات التسليم، وسهولة التواصل. إذا أمكن، اختر خدمة قريبة من عملك. ومع ذلك، لا تضحِّ بالقدرة من أجل القرب الجغرافي — إذ إن مزوِّدًا بعيدًا يمتلك تقنية متقدمة وشهادات معتمدة غالبًا ما يقدم نتائج أفضل من ورشة محلية تفتقر إلى المعدات الأساسية.

العلاقة مع المزود التي تُقيمها الآن تحدد ما إذا كانت المشاريع المستقبلية ستتم بسلاسة أم ستحتاج إلى جهود مستمرة لإخماد الحرائق. خصص وقتًا للتقييم السليم مقدمًا، وستحصل على شريك تصنيعي قادر على دعم مشاريعك من النموذج الأولي الأول وحتى الإنتاج عالي الحجم. ومع اختيار الشريك المناسب، ستكون مستعدًا لاستكشاف المدى الاستثنائي للتطبيقات التي تمكّنك من قص الليزر عبر الصناعات.

تطبيقات قص الليزر عبر الصناعات

لقد اخترت مزودك، وأعددت ملفاتك، وفهمت التكنولوجيا. تخيل الآن ما يمكن تحقيقه. نفس شعاع الليزر الذي يقطع دعوة زفاف رقيقة هو ذاته الذي يصنع وصلات حساسة للطائرات والفضاء. هذه هي المرونة الاستثنائية لتصنيع الليزر — تكنولوجيا تجد نفسها في مكانها سواء في مرآب هواة أو في منشأة تصنيع تابعة لشركة من قائمة فورتشن 500.

ما الذي يجعل هذا المدى ممكنًا؟ الدقة لا تميز حسب حجم المشروع. سواء كنت تُنشئ مشاريع قطع معدنية مخصصة لمتجر على إتسي، أو تنتج آلاف مكونات القطع بالليزر الصناعية شهريًا، فإن العملية الأساسية توفر نتائج ثابتة وقابلة للتكرار. دعونا نستعرض كيف تستفيد مختلف الصناعات من هذه القدرة.

التطبيقات الإبداعية والصناعية

بالنسبة لهواة العمل اليدوي والفنانين وأصحاب المشاريع الصغيرة، يحوّل القطع بالليزر الرؤى الإبداعية إلى منتجات ملموسة. ولم يكن من قبل أسهل من الآن البدء—قم برفع ملف التصميم، واختر مادتك، واستلم أجزاءً مقطوعة بالليزر جاهزة للتجميع أو البيع.

تشمل التطبيقات الإبداعية الشائعة ما يلي:

- اللافتات المخصصة: وفقًا لشركة ACCURL، يُنتج القطع بالليزر في مجال الإعلانات واللافتات لافتات وعروض ومواد ترويجية دقيقة وجذابة بصريًا. تستفيد لافتات الأسماء العائلية، وشعارات الشركات، والفن التشكيلي للجدران من الدقة التي يوفرها فقط الليزر.

- المجوهرات والإكسسوارات: تظهر أقراط وقلادات وأساور معقدة من المعادن الرقيقة والأكريليك بتفاصيل يتعذر تحقيقها يدويًا. ووفقًا لشركة xTool، فإن قطع المجوهرات المخصصة بما في ذلك سلاسل محفورة حسب الطلب وأقراط هندسية من الأكريليك تمثل منتجات رائجة البيع بين أصحاب المشاريع الذين يستخدمون الليزر.

- ديكور المنزل: تحوّل خرائط العالم الخشبية الفنية، والساعات الحائطية الزخرفية، وإطارات الصور المخصصة المساحات. ووفقًا لشركة xTool، فإن اللافتات الخشبية القابلة للتخصيص والمقطوعة بالليزر تُعد من أفضل المنتجات مبيعًا على منصات مثل إيتسي.

- منتجات الزفاف والمناسبات: لافتات الترحيب، وتزيينات الكيك، وأرقام الطاولات، وعلامات الهدايا التذكارية - جميعها مخصصة بأسماء وتواريخ. إن إمكانية تخصيص كل قطعة تجعل قص الليزر مثاليًا للمناسبات الفريدة من نوعها.

- ألعاب وألعاب تعليمية: ألغاز تعليمية، ونماذج خشبية ثلاثية الأبعاد، وقطع ألعاب مخصصة تجذب الأطفال والكبار على حد سواء. ووفقًا لشركة xTool، فإن ألغاز الأسماء الخشبية المخصصة تجمع بين المرح والتعلم، ما يجعلها منتجات رائجة البيع.

- تثبيت الأعمال الفنية: وفقًا لشركة ACCURL، ظهرت تقنية القطع بالليزر كقوة تحويلية في مجال الفن والنحت، حيث تتيح للفنانين إنشاء قطع معقدة لم تكن ممكنة من قبل باستخدام الطرق التقليدية.

ما الذي يربط هذه التطبيقات المتنوعة؟ كل منها يستفيد من قدرة القطع بالليزر على إنتاج نتائج مفصلة وقابلة للتكرار دون الحاجة إلى أدوات مكلفة. فصانع يبيع 50 زينة مخصصة شهريًا يواجه نفس التكلفة لكل قطعة كما في الوحدة الأولى — بدون قوالب، أو قواطع، أو رسوم إعداد تتراكم.

المكونات الصناعية والسيارات

ادخل إلى منشأة تصنيع، وستأخذ عملية قطع المعادن بالليزر طابعًا مختلفًا تمامًا. هنا، الدقة لا تتعلق بالجماليات — بل تتعلق بالسلامة والأداء والموثوقية في الظروف القاسية.

التطبيقات الصناعية الرئيسية تشمل:

- قطع الغيار السيارات: وفقًا لـ Accurl يعتمد قطاع السيارات على القطع بالليزر كأداة محورية لتصنيع المكونات المعقدة والتخصيصات، ومن بينها ألواح الهيكل ودعامات الشاسيه وقطع تزيين المقصورة، حيث توفر هذه التكنولوجيا الدقة التي يتطلبها كل مليمتر.

- الإغلاقات الإلكترونية: يلعب القطع بالليزر دورًا محوريًا في الصناعة الإلكترونية، خاصة في مجال التصغير حيث يمكن أن تُحدث جزء من ملليمتر فرقًا كبيرًا. وتُصنع الحالات ومُشتتات الحرارة ولوحات التثبيت بدقة عالية تتماشى مع التسامحات الضيقة التي تتطلبها الإلكترونيات.

- مكونات الفضاء الجوي: لا يمكن المبالغة في أهمية الحاجة إلى مواد خفيفة الوزن وقوية في قطاع الطيران والفضاء، وتُعد قدرة القطع بالليزر على التعامل مع مجموعة واسعة من المواد مع الحفاظ على مستويات التسامح الصارمة ما يجعله مناسبًا تمامًا لهذا القطاع.

- الأجهزة الطبية: دقة القطع بالليزر في تصنيع الأجهزة الطبية تضمن أن تفي الأدوات والغرسات بأعلى معايير السلامة والفعالية. وتشترط الأدوات الجراحية والغرسات كلًا من التوافق الحيوي والدقة البعدية.

- الآلات والمعدات الثقيلة: مرونة القطع بالليزر في التعامل مع مختلف سماكات وأنواع المواد أمر بالغ الأهمية لصنع مكونات تلبي احتياجات صناعية متنوعة.

- النماذج الأولية وأبحاث وتطوير: تُعد القطع بالليزر لا تُقدّر بثمن في تطوير النماذج الأولية وتصنيع الأجزاء التجريبية، حيث تتيح إنتاجًا سريعًا ودقيقًا للمكونات ذات التصاميم المعقدة والتسامحات الضيقة.

كيف تخدم نفس التقنية العالمين معًا؟ تكمن الإجابة في القابلية للتوسيع. فطلب قطع معدني مخصص بالليزر لـ 10 حوامل نموذج أولي يستخدم نفس العمليات تمامًا كما في دفعة إنتاجية مكوّنة من 10,000 قطعة — فقط تختلف الكمية. ويؤدي هذا الانتقال السلس من التطوير إلى التصنيع بكميات كبيرة إلى التخلص من تغييرات الأدوات المكلفة التي تتطلبها الطرق التقليدية.

بالنسبة لصناعة السيارات على وجه التحديد، يتكامل القطع بالليزر مع سير عمل أوسع في تصنيع المعادن. فقد تُقطع مكونات الهيكل بالليزر، ثم تنتقل إلى عمليات الختم، والثني، واللحام، والتجميع الدقيق. وتستخدم شركات تصنيع مثل شاويي (نينغبو) تقنية المعادن تُجسّد هذه النهج المتكامل، حيث تجمع بين قدرات القطع بالليزر الحاصلة على شهادة IATF 16949 والخدمات الشاملة في ختم المعادن والتجميع. وتُسرّع عملية النمذجة السريعة التي تستغرق 5 أيام من التطوير، في حين تتولى الإنتاج الضخم الآلي متطلبات الكميات — وكل ذلك ضمن نظام إدارة جودة واحد.

لماذا يهم التكامل في التطبيقات automotive؟ فكر في دعامات التعليق التي تتطلب صفائح أولية مقطوعة بالليزر، وختمًا دقيقًا، ومعالجةً سطحية، وإدخال عناصر ميكانيكية. إن التنسيق بين موردين متعددين يؤدي إلى تباين في الجودة، وتأخير في الاتصالات، وفجوات في المساءلة. أما الشريك المتكامل فيحافظ على الاتساق من النموذج الأولي حتى مرحلة الإنتاج، ويدعم الرحلة الكاملة التي يمر بها مكوناتك.

حلول الهندسة المعمارية والإشارات

امشِ عبر أي مبنى حديث، وستصادف عناصر مقطوعة بالليزر — غالبًا دون أن تدرك ذلك. وتُظهر التطبيقات المعمارية قدرة القطع بالليزر على تحقيق توازن بين الجوانب الجمالية والمتطلبات الهيكلية.

تشمل التطبيقات المعمارية وتطبيقات الإشارات ما يلي:

- اللوحات والشاشات الزخرفية: أدى القطع بالليزر في البناء إلى إدخال مستوى جديد من الإبداع والدقة، حيث يُنتج قطعًا دقيقة للعناصر الزخرفية وللدعم الهيكلي على حد سواء. وتُحوّل الأنماط المعقدة الفواصل الوظيفية إلى عبارات تصميمية.

- عناصر الواجهة: تتحكم الأغطية الخارجية ذات الثقوب المعقدة في كمية الضوء والتهوية والجاذبية البصرية. وفي كثير من الأحيان، فإن ما يبدو تعبيرًا فنيًا يكون له أغراض عملية.

- تجهيزات داخلية: في مجال الأثاث والتصميم الداخلي، يُنشئ القطع بالليزر مكونات خشبية مفصلة، وتجهيزات معدنية، وعناصر زخرفية بدقة لا مثيل لها وبتعقيد عالٍ.

- الإشارات التجارية: تستفيد الحروف المجسمة، والشاشات المضيئة، وأنظمة التوجيه من الحواف النظيفة والجودة المتسقة عبر التركيبات المختلفة. ويُحسّن القطع بالليزر ظهور العلامة التجارية مع إتاحة مساحة أكبر للإبداع في التصميم.

- إضاءة مخصصة: تُنتج أضواء معلقة مقطوعة بالليزر بتصاميم هندسية أنماط ظلال رائعة — فن وظيفي يضيء في الوقت الذي يزيّن فيه.

- درابزينات وحواجز السلم: تتحول الحواجز الأمنية إلى عناصر تصميمية عندما تحل أنماط القطع بالليزر محل الألواح الصلبة.

يستفيد قطاع الإنشاءات بشكل خاص من قدرة القطع بالليزر على التعامل مع ألواح الصلب السميكة مع الحفاظ على الدقة المطلوبة للتطبيقات الهيكلية. سواء كان ذلك من الصلب المقاوم للصدأ المستخدم في الدعم الهيكلي أو العناصر الزخرفية، فإن القطع بالليزر يوفر مزيجًا من القوة والجاذبية الجمالية مطلوبًا بشدة في العمارة الحديثة.

ما الذي يجمع كل هذه التطبيقات — من الهدايا المخصصة إلى التركيبات المعمارية؟ القدرة الأساسية على تحويل التصاميم الرقمية إلى واقع مادي بدقة ثابتة. فالهاوي الذي يصنع هدايا مخصصة والمصنع الذي ينتج مكونات شاسيه دقيقة يستفيدان من نفس التكنولوجيا الأساسية، المُعدّلة حسب مقياس كل منهما ومتطلباته.

مع تطور تقنية الليزر، ستفتح التطورات في القدرة والكفاءة والتحكم طرقًا جديدة في معالجة المواد وإمكانيات التصميم. وتستمر حدود الممكن في التوسع—سواء كنت تستكشف مشروعك الأول الذي يُقطع بالليزر أو تقوم بتحسين سير عمل الإنتاج عالي الحجم.

من الإبداعات الشخصية للمُهتمين بالهوايات إلى المكونات الدقيقة للمصنّعين، يظل قطع الليزر كما كان دائمًا: بوابة نحو الابتكار والدقة في كل ما تصنعه.

أسئلة شائعة حول خدمات القطع بالليزر

١. كم تكلفة خدمة القطع بالليزر؟

تعتمد تكاليف القطع بالليزر على نوع المادة وسمكها، والطول الكلي للقطع، وتعقيد التصميم، وعدد الثقوب، وكمية الطلب، ووقت التسليم. تتطلب المواد السميكة سرعات قطع أبطأ، مما يزيد التكاليف. وتكون التصاميم المعقدة ذات المنحنيات الضيقة أكثر تكلفة بسبب زيادة وقت تشغيل الجهاز. وتقلل الطلبات بكميات كبيرة من سعر الوحدة الواحدة حيث تُوزع تكاليف الإعداد الثابتة على عدد أكبر من الأجزاء. ويقدم معظم المزودين عروض أسعار فورية عبر الإنترنت أو عروض أسعار يدوية خلال 12 ساعة للحصول على تقدير دقيق للأسعار.

ما هي أفضل خدمة قطع بالليزر للمستخدمين الهواة؟

يستفيد الهواة من منصات القطع بالليزر عبر الإنترنت التي تقدم طلبات بدون حد أدنى، وعروض أسعار فورية، وخيارات متنوعة من المواد تشمل الخشب، والأكريليك، والجلد، والمعادن الرقيقة. ابحث عن الخدمات التي تقبل تنسيقات المتجهات القياسية مثل SVG وDXF مع إرشادات تصميم واضحة. تُعد خدمات الليزر CO2 ممتازة للمشاريع الإبداعية التي تشمل غير المعادن، في حين تُستخدم خدمات الليزر بالألياف لقطع المجوهرات المعدنية والقطع الزخرفية. وتقدم العديد من المنصات مساعدة في التصميم وتشحن القطع الجاهزة خلال أيام.

3. ما المواد التي يمكن قطعها بالليزر؟

تقطع أشعة الليزر بالألياف المعادن بما في ذلك الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والألومنيوم، والنحاس الأصفر، والنحاس، والتيتانيوم. بينما تعالج أشعة الليزر CO2 المواد غير المعدنية مثل الأكريليك، والخشب، والخشب الرقائقي، والجلد، والورق، والكرتون، والأنسجة الطبيعية. تجنّب استخدام مواد مثل PVC، وبولي كربونيت، والبلاستيك ABS، والفينيل، والمواد الرغوية لأنها تطلق أبخرة سامة أو قد تتلف المعدات. ويؤثر سمك المادة على جودة القطع والسرعة — حيث تُقطع المواد الرقيقة بسرعة وحواف نظيفة، في حين تتطلب المواد السميكة معالجةً أبطأ.

4. كيف أُعد الملفات للقطع بالليزر؟

قدّم ملفات متجهة بصيغ مثل DXF أو AI أو SVG أو PDF تحتوي على مسارات مغلقة دون خطوط متداخلة. قم بتحويل النصوص إلى مخططات واستخدم ترميز الألوان المناسب — عادةً الأحمر للخطوط المقطوعة، والأزرق للخطوط المسجلة، والأسود للملء في النقش. احذف المسارات المكررة، واحتفظ بحدود بحجم 0.25 بوصة من الحواف، وفرّق بين القطع بمقدار 0.125 بوصة على الأقل. خذ في الاعتبار فتحة القطع (إزالة مادة بسمك 0.1-0.3 مم) عندما تكون الدقة مهمة. تجنب الملفات غير النظيفة لمنع رسوم التحضير وتأخير الإنتاج.

5. ما الفرق بين القص بالليزر والقص بتيار الماء؟

تقدم القطع بالليزر دقة فائقة (±0.005 بوصة) وسرعات أسرع (20-70 بوصة في الدقيقة) للمواد الرقيقة إلى المتوسطة مع جودة ممتازة للحواف. بينما يتعامل القطع بخراطيم الماء مع المواد الأسمك حتى 300 مم دون وجود منطقة متأثرة بالحرارة، مما يجعله مثاليًا للسبائك والمركبات الحساسة للحرارة. ويتفوق الليزر في التفاصيل المعقدة والإنتاج عالي الكمية، في حين أن القطع بخراطيم الماء مناسب للمواد السميكة والمواد التي لا تتحمل الإجهادات الحرارية. اختر بناءً على سماكة المادة وحساسية الحرارة ومتطلبات الدقة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —