عملية التخميد في ختم قطاعات السيارات: وضع التشغيل مقابل نمط الفشل

باختصار

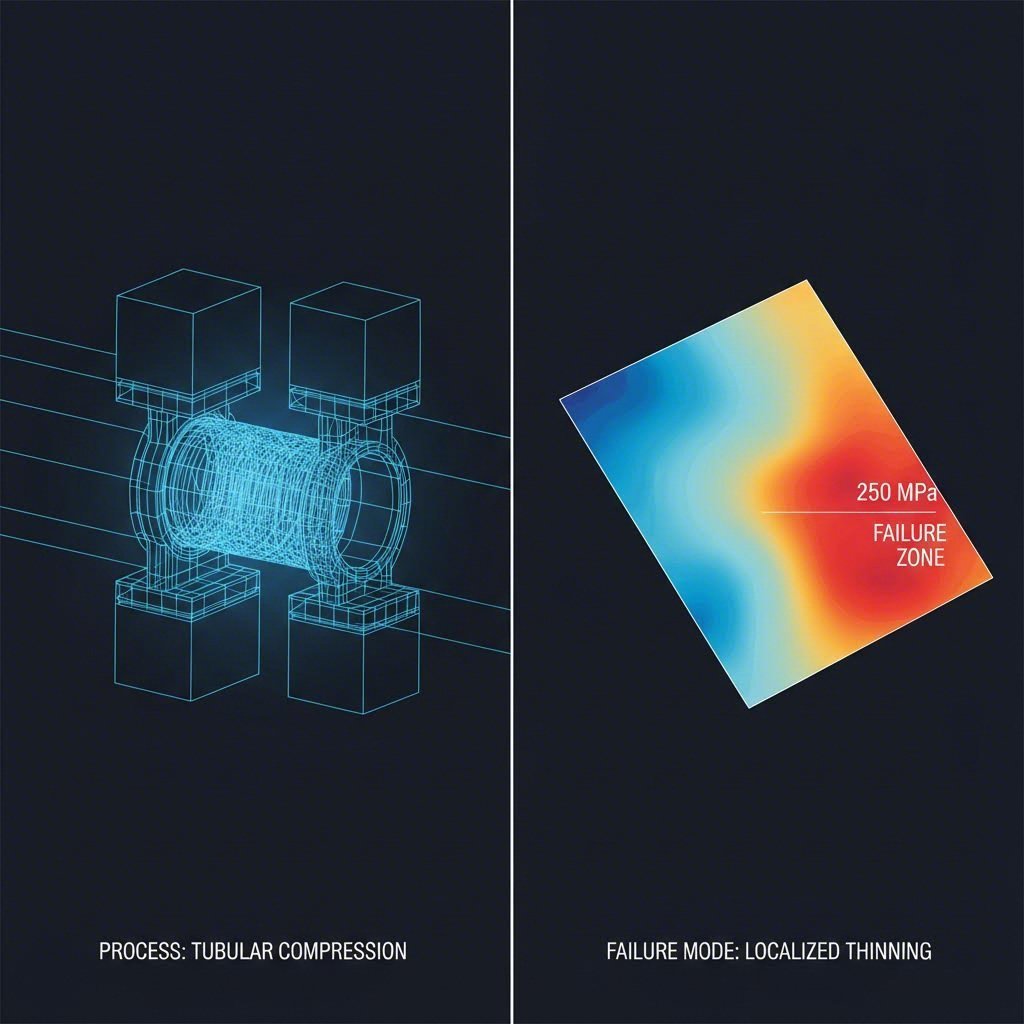

في ختم السيارات، يشير مصطلح "التضييق" إلى مفهومين مختلفين ولكن حاسمين: تصنيع محدد العملية وخاصية للمادة نمط الفشل . كعملية (تُعرف غالبًا باسم التخفيض)، يُقصد بالتضييق تقليل قطر أنبوب أو وعاء بشكل متعمد، وتُستخدم هذه الطريقة عادةً في مكونات العادم والعبوات. أما كوضع فشل، فيعني التضييق عدم الاستقرار الناتج عن رقّة موضعية في الصفائح المعدنية تسبق الكسر، وتشير إلى الحد الأقصى المطلق لقابلية تشكيل المادة.

لمهندسي العمليات، يتطلب إتقان التضييق نهجًا مزدوجًا: تحسين أدوات العمل لأداء عملية التضييق دون حدوث تموج أو انحناء، وفي الوقت نفسه تصميم ألواح الختم لتجنب عدم استقرار التضييق من خلال تحليل توزيع الانفعال ومعدلات التصلب بالتشوه. ويشرح هذا الدليل الفيزياء والمتغيرات واستراتيجيات التحكم في كلا الحالتين.

عملية التضييق: تقليل القطر في الأجزاء الأنبوبية

في سياق تصنيع الأجزاء، يُعد التضييق عملية تشكيل تُستخدم لتقليل قطر غلاف أسطواني أو أنبوب عند طرفه المفتوح. وعلى عكس السحب، الذي يعمل على إزاحة المادة لإنشاء العمق، يعتمد التضييق على قوى ضاغطة للحد من المحيط. وتُستخدم هذه التقنية على نطاق واسع في التصنيع automotive للأجزاء مثل أغلفة المحولات الحفازة وأنابيب ماصات الصدمات وعناقيب ملء الوقود.

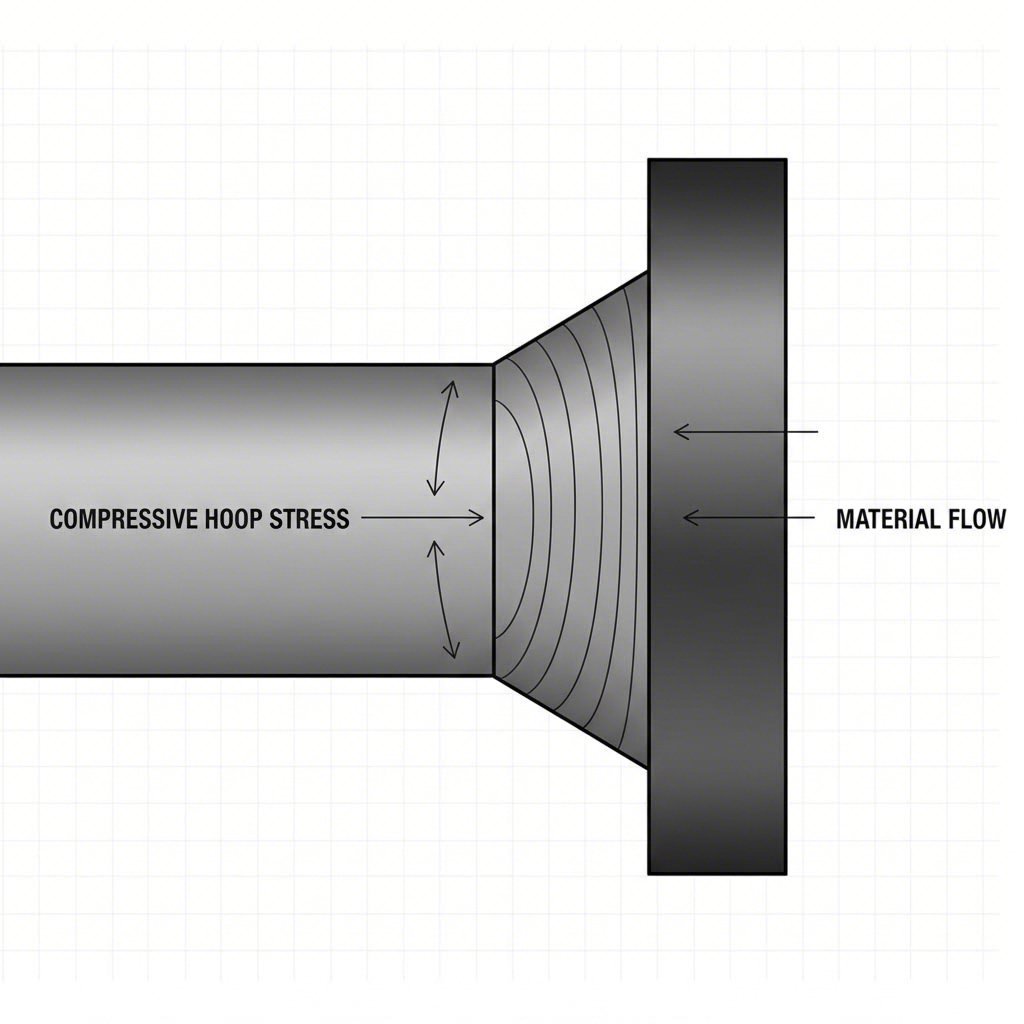

ميكانيكا عملية التضييق

تقوم العملية بدفع قالب فوق طرف فارغ أنبوبي. وعند تقدم القالب، تتعرض المادة لجهد ضغط حلقي، مما يؤدي إلى تدفقها داخليًا مع زيادة طفيفة في السُمك. ويعتمد نجاح العملية على قدرة المادة على التدفق بشكل بلاستيكي تحت الضغط دون الانهيار.

توجد طريقتان رئيسيتان لتحقيق هذا التخفيض:

- التضييق بالقالب: يُدفع قالب ثابت محوريًا على الأنبوب. وتكون هذه الطريقة أسرع لكنها محدودة بسبب الاحتكاك وخطر التقوس إذا كانت نسبة التخفيض كبيرة جدًا.

- التضييق الدوراني أو الدوروي: يتم دوران الجزء أو الأداة، مما يُطبّق ضغطًا موضعيًا لتقليل القطر تدريجيًا. تُستخدم هذه الطريقة غالبًا في علب المشروبات والأجزاء السيارات عالية الدقة، وتقلل الاحتكاك وتمكّن من تحقيق تخفيضات أكبر في القطر دون حدوث عيوب.

العيوب الشائعة في عمليات التخميد

بما أن المادة تتعرض للضغط، فإن نمط الفشل الأساسي أثناء عملية التخميد ليس الانشقاق، بل الانبعاج أو التجعد. إذا كان الطول غير المدعوم للأنبوب طويلًا جدًا، أو إذا كانت سماكة الجدار غير كافية بالنسبة للقطر، فسوف تطوى المعدن بدلاً من أن تتدفق. وغالبًا ما يستخدم المهندسون بطانات داخلية أو اختزالات متدرجة (مرور متعدد) لدعم المادة والحفاظ على السلامة الهندسية.

بالنسبة للمصنّعين الذين يتعاملون مع هندسات معقدة أو إنتاج بكميات كبيرة حيث تكون الدقة أمرًا بالغ الأهمية، فإن التعاون مع خدمات ختم متخصصة مثل تكنولوجيا المعادن شاوي يي يمكنها سد الفجوة بين النمذجة السريعة والإنتاج الضخم. وتضمن خبرتهم في الختم الدقيق المعتمد وفقًا لمعايير IATF 16949 أن تفي عمليات التشكيل الصعبة مثل التخريم العميق بمعايير المصنّعين الأصليين العالمية.

التخريم كنمط فشل: حد قابلية التشكيل

في السياق الأوسع للختم في هيكل السيارة (BIW)، يُعد التخريم عدوًا. فهو يحدد بداية عدم استقرار المادة، حيث تتجمع التشوهات في نطاق ضيق، مما يؤدي حتمًا إلى الكسر. بمجرد تشكل عنق محلي، تبدأ المادة في تلك المنطقة بالتصغير سريعًا بينما تتوقف المادة المحيطة تمامًا عن التشكل.

التشوه المنتشر مقابل التخريم المحلي

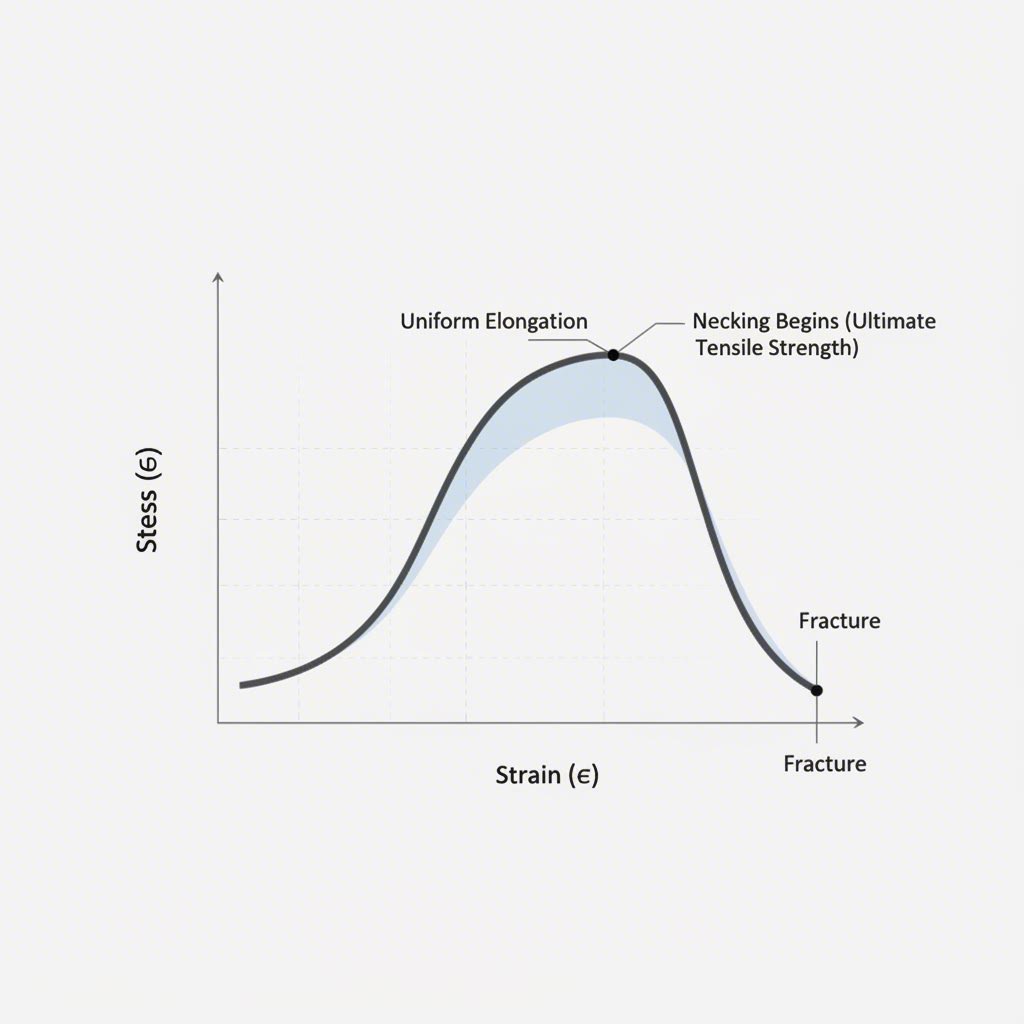

إن فهم تطور ظاهرة التخريم أمر بالغ الأهمية للتنبؤ بالفشل في فولاذ AHSS عالي القوة المتقدم:

- التشوه المنتشر: هذه هي المرحلة الأولية التي يبدأ فيها عرض الصفيحة بالتقلص بشكل غير موحد. ويكون هذا التشوه منتشرًا على مساحة أكبر ولا يؤدي فورًا إلى الفشل. وفي اختبار الشد، يحدث هذا عند نقطة مقاومة الشد القصوى (UTS).

- الانكماش الموضعي: هذا هو الحد الأقصى للفشل النقدي. حيث تتركز التشوهات في نطاق ضيق (تقريبًا بسمك الصفيحة). وفي هذه الحالة، يصبح المعدن رقيقًا بشكل كارثي دون أي تمدد إضافي في المناطق المحيطة. في محاكاة وختم التصميم، يُعتبر بدء الانكماش الموضعي نقطة الفشل الوظيفية للقطعة.

فيزياء عدم الاستقرار

يحدث الانكماش عندما لا يستطيع معدل التصلب للمادة معدل التصلب بالتشوه تعويض انخفاض المساحة المقطعية بعد ذلك. وفقًا لمعيار كونسيدر، تبقى الحالة مستقرة ما دام المعدن يزداد قوة (يصلب) بوتيرة أسرع من معدل رقته. وعندما ينخفض معدل التصلب بالتشوه إلى ما دون مستوى الإجهاد الحقيقي، يحدث تفعيل لحالة عدم الاستقرار.

لهذا السبب تُفضل المواد ذات القيمة n-value المعامل العالي للتصلب بالانفعال)، لأنها تحافظ على قدرتها لتوزيع الانفعال على مساحة أوسع لفترة أطول، مما يؤخر بدء حدوث الانكماش.

المعلمات الهندسية وسلوك المادة

يتطلب ربط العملية ووضع الفشل الغوص بعمق في علم المواد. يخضع سلوك الصلب أثناء عملية التضييق وكذلك عدم استقرار التضييق لمنحنى الإجهاد-الانفعال.

دور القيمة n

مؤشر تصلب الانفعال (القيمة n) هو العامل الأكثر أهمية:

- للوقاية من الفشل: تُعد قيمة n العالية مرغوبة. فهي تسمح للمادة بالتمدد أكثر قبل أن يبدأ التضييق الموضعي، وهو أمر بالغ الأهمية للأجزاء المطروقة العميقة.

- لعمليات التضييق: من المفارقات، قد تكون القيمة n العالية جدًا أحيانًا صعبة في عمليات التضييق الانضغاطية إذا كانت المادة تتصلب بسرعة كبيرة، مما يتطلب قوى أعلى ويزيد من خطر الانبعاج.

منحنيات حد التشكيل (FLC)

للتنبؤ بعدم استقرار التضييق في الإنتاج، يعتمد المهندسون على منحنى حد التشكيل (FLC). يوضح منحنى حد التشكيل الانفعالات الرئيسية والثانوية التي يحدث عندها التضييق الموضعي. ومن المتوقع أن تفشل أي نقطة على جزء مطروح تقع فوق هذا المنحنى.

تسمح أساليب الكشف الحديثة، مثل ارتباط الصور الرقمية (DIC) ، للمهندسين بتصور تراكم التوتر في الوقت الحقيقي. من خلال تتبع نمط السطح، يمكن لـ DIC تحديد "شريط الرقبة" قبل أن يصبح مرئيًا للعين المجردة، مما يتيح ضبطات مقطعة استباقية.

الوقاية من العيوب ومراقبة العمليات

سواء كنت تقوم بعملية طحن أو تحاول منع فشل طحن، فإن السيطرة على الاحتكاك وتدفق المواد هي الأهمية القصوى.

منع عدم استقرار الرقبة (الصفيحة المعدنية)

- استراتيجية التزييت: يحدّ الاحتكاك العالي من تدفق المواد، مما يسبب تمدد محلي. تحسين التشحيم في المناطق الحرجة يسمح للمادة بالدخول من المناطق المجاورة ، وتوزيع الضغط.

- ضبط قوة الارتباط: إذا كانت قوة حامل الفراغ عالية جداً، فإن المادة لا يمكن أن تدفق إلى القماش، مما يؤدي إلى التمدد المفرط والعنق. تقليل هذه القوة يسمح بمزيد من السحب

- نصف قطر القالب: اشعة حادة تركز على الضغط زيادة نصف قطر دخول القالب يمكن أن تقلل من التوتر القصوى ومنع ظهور عنق محلي.

ضمان نجاح عمليات الرقبة (الأنبوبية)

- أكمام دليل: لمنع الانحناء أثناء الضغط على الرقبة، استخدم أدلة خارجية أو داخلية لدعم جدران الأنبوب.

- خفض تدريجي: لا تحاولي تخفيض قطرها بنسبة 50% في ضربة واحدة تقسيم العملية إلى خطوات متعددة (على سبيل المثال، 20٪ -> 15٪ -> 10٪) لإدارة الضغوطات الضغطية.

- التسخين البطيء (Annealing): بالنسبة للخفضات العدوانية ، قد يكون من الضروري التسخين الوسيطي لاستعادة اللون والحد من حالة صلابة المادة.

الاستنتاج

التدخل في طابع السيارات هو ثنائي يجب على كل مهندس عملية أن يتحرك. إنها تقنية تشكيل قيمة للمكونات الأنابيبية والحد المحدد لتشكيل الصفيحة. من خلال التمييز بين ميكانيكا الضغط التخميد و عدم استقرار الشد من فشل في التشنج ، يمكن للمصنعين تحسين تصاميم الأدوات واختيار المواد. النجاح يكمن في موازنة هذه القوى، وتسخير التشوه البلاستيكي لتشكيل المعدن مع احترام الحدود الفيزيائية حيث ينتهي الاستقرار ويبدأ الفشل.

الأسئلة الشائعة

1. ما الفرق بين العنق والرسم؟

الرسم هو عملية سحب حيث يتم سحب الفراغ في الرسم لخلق عمق، وغالبا ما يقلل من سمك الجدار. الرقبة (كعملية) هي عملية ضغط تطبق على الطرف المفتوح من الأنبوب لتقليل قطره. في الرسم ، تتدفق المواد من الفلنجة ؛ في الرقبة ، يتم إجبار المواد إلى الداخل في الفتحة.

- 2. كيف تؤثر قيمة n على عدم استقرار العنق؟

قيمة n (معدل تصلب العمل) تشير إلى قدرة المادة على الصقل أثناء تشويهها. تعني القيمة n الأعلى أن المادة تقاوم التخفيف المحلي بشكل أكثر فعالية ، وتوزيع الضغط على مساحة أكبر. هذا يؤخر مباشرة بداية عدم استقرار الرقبة، مما يسمح للطابع أعمق وأكثر تعقيدًا.

3. هل يمكن اكتشاف التشنج قبل حدوث كسر؟

نعم، نعم في حين أنه من الصعب رؤيته بالعين المجردة حتى يكون شديدًا ، يمكن الكشف عن التشنج المحلي باستخدام أنظمة ارتباط الصور الرقمية (DIC) أثناء الاختبار. في الإنتاج، "خندق" مرئية أو خط الرقية على سطح اللوحة هو علامة واضحة على أن العملية على وشك الانقسام وتتطلب تعديل فوري.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —