قطع المعادن بالليزر مبسطًا: من اختيار القدرة الواطية إلى إتقان العائد على الاستثمار

ما الذي يجعل قطع المعادن بالليزر ثورة في التصنيع

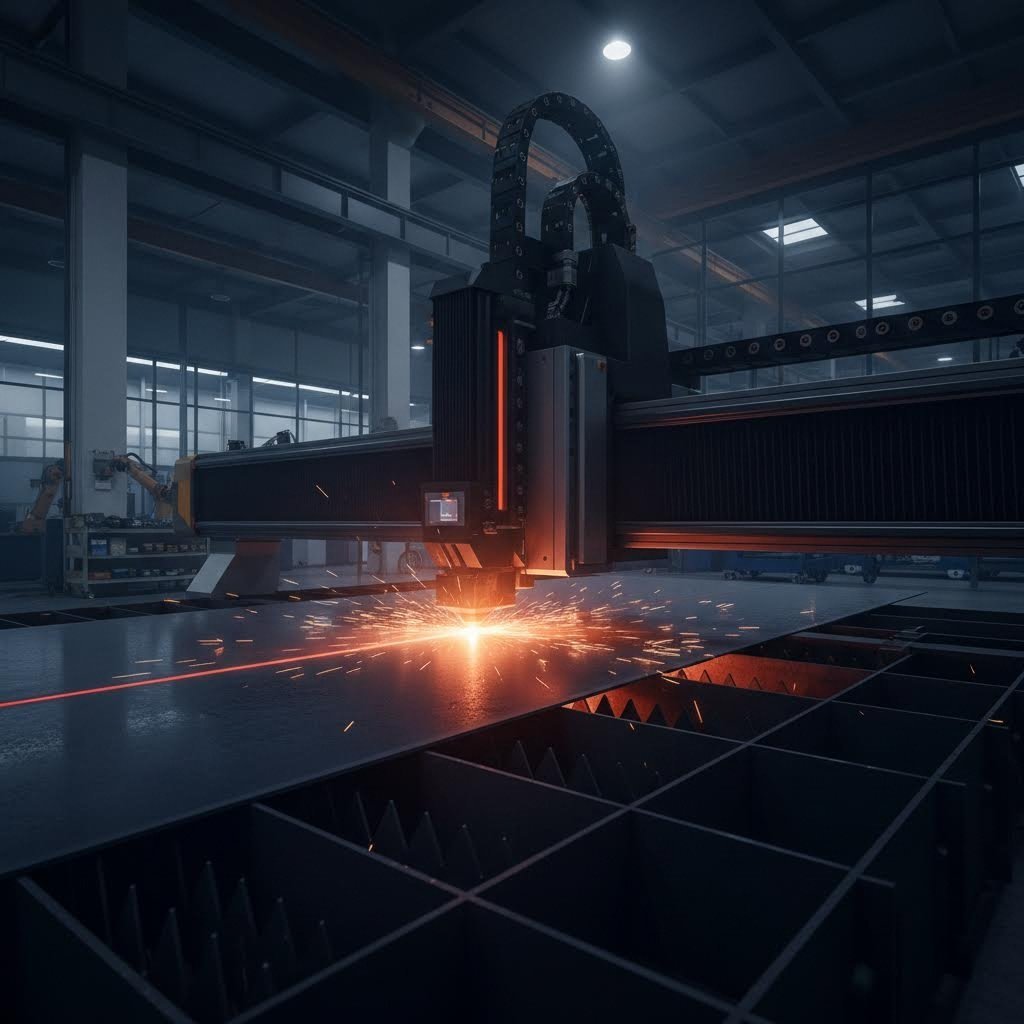

تخيل توجيه شعاع ضوئي قوي جدًا لدرجة أنه يمكنه قطع الصلب كما يقطع السكين الحار الزبدة. هذا بالضبط ما يقوم به قطع المعادن بالليزر— تحويل صفائح المعادن الخام إلى مكونات دقيقة بتسامحات تصل إلى ±0.1 مم. تستخدم هذه العملية الفصل الحراري شعاعًا مركزًا للغاية من الضوء المتماسك لذوبان أو حرق أو تبخير المعدن على طول مسار محدد مسبقًا، مما ينتج قطعًا لا يمكن للطرق التقليدية منافستها.

كيف يحوّل الضوء المركّز المعدن الخام

في جوهره، يعتمد القطع بالليزر للمعادن على مبدأ مثير للاهتمام: تضخيم الضوء عن طريق الانبعاث المحفز للإشعاع. عندما يصطدم شعاع الطاقة المركز هذا بسطح معدني، تحدث ثلاث مراحل حاسمة بشكل متسلسل سريع. أولاً، تمتص المادة طاقة الليزر الفوتونية. بعد ذلك، تتحول هذه الطاقة الممتصة إلى حرارة، ما يدفع درجات الحرارة لتتجاوز نقطة انصهار أو تبخر المعدن. وأخيراً، يتم دفع المادة المنصهرة أو المتبددة خارج منطقة القطع بواسطة غازات مساعدة ذات ضغط عالٍ.

تحدث العجيبة عند النقطة البؤرية. حيث تُركّز آلة قطع المعادن بالليزر شعاعها في بقعة كثيفة يبلغ قطرها عادةً ما بين 0.1 و0.3 مم فقط. وهذا يولد كثافة طاقة تفوق 1 ميغاواط/سم²—ما يكفي لتحويل المعدن الصلب إلى سائل أو بخار خلال جزء من الثانية. سواء كنت تعمل على قطع صفائح معدنية بالليزر لأغراض الألواح السيارات أو تصنيع دعامات معقدة للصناعات الجوية والفضائية، تبقى هذه الدقة متميزة ومتسقة بشكل كبير.

العلم وراء تصنيع المعادن الدقيقة

ما يجعل الليزر القطع للمعادن ثوريًا حقًا ليس فقط القوة الخام، بل هو التحكم. تجمع الأنظمة الحديثة بين الألياف البصرية أو المرايا لتوجيه الشعاع، وعدسات تركيز للتكثيف الطاقي، وأنظمة حركة CNC تتبع مسارات التصميم الرقمي بدقة تصل إلى مستوى الميكرون. والنتيجة؟ آلة قطع يثق بها حرفيو تصنيع المعادن في كل شيء بدءًا من النماذج الأولية وصولاً إلى عمليات الإنتاج التي تبلغ آلاف الوحدات.

يمثل القطع بالليزر تطبيقًا أنيقًا لأساسيات الفيزياء في التصنيع الصناعي — حيث يتم تحويل الضوء إلى طاقة حرارية دقيقة وقابلة للتحكم، لتشكيل عالمنا المادي بدقة لم يسبق لها مثيل.

أحدثت هذه التكنولوجيا ثورة في مجال التصنيع عبر مختلف الصناعات لأنها تقدم ما لا تستطيعه غيرها: قطع بدون تماس مع المواد ولا تؤثر بقوة ميكانيكية عليها، وسرعات قطع تصل إلى 100 متر/دقيقة على الصفائح الرقيقة، وحواف ناعمة غالبًا ما تلغي الحاجة إلى العمليات الثانوية تمامًا. من الهواة الذين يصنعون لافتات مخصصة، وحتى المرافق الصناعية التي تنتج أجهزة طبية ومكونات إلكترونية، فإن هذا النهج الدقيق يستمر في إعادة تشكيل ما هو ممكن في مجال تصنيع المعادن.

الليزر الليفي مقابل تقنية CO2 للتطبيقات المعدنية

إذًا أنت تفهم كيف تعمل عملية قطع المعادن بالليزر — ولكن أي نوع من الليزر ينبغي أن يُشغل عملياتك؟ هذا السؤال يُربك العديد من المشترين لأن كلًا من ليزر الألياف وآلات القطع بالليزر CO2 لديها مؤيدون شغوفون. والحقيقة هي أن كل تقنية تتفوق في سيناريوهات محددة، وأن فهم هذه الاختلافات يمكن أن يوفر عليك آلاف الدولارات في تكاليف التشغيل، وفي نفس الوقت يُحسّن جودة القطع إلى أقصى حد.

الليزر الليفي وسيطرته على قطع المعادن

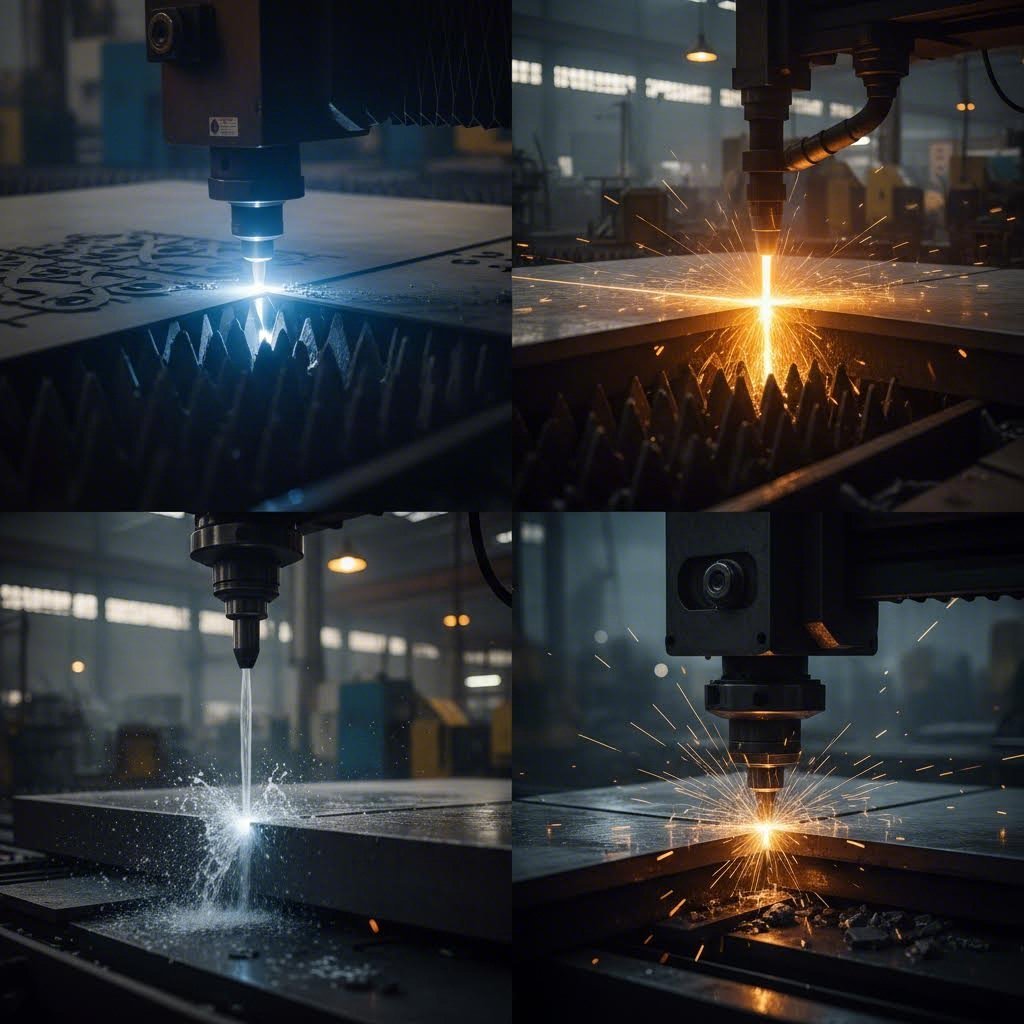

أحدث الليزر الليفي تحولًا في صناعة المعادن خلال span 15 عامًا فقط، حيث تفوق بسرعة على أنظمة CO2 في معظم تطبيقات المعادن. وإليك السبب: تولد آلة قطع الليزر الليفي شعاعها من خلال ألياف بصرية مُشوّبة بعناصر أرضية نادرة، مما ينتج ضوءًا بطول موجي يبلغ 1.064 ميكرومتر. يتم امتصاص هذا الطول الموجي الأقصر بكفاءة أكبر من قبل المعادن، ما ينعكس مباشرةً في سرعات قطع أسرع واستهلاك أقل للطاقة.

عند قيامك بقطع الصلب أو الألمنيوم أو الفولاذ المقاوم للصدأ بسماكة أقل من 10 مم باستخدام الليزر، فإن التكنولوجيا الليفية توفر أداءً لا يضاهى. ويُنشئ الشعاع المركّز حجم نقطة يصل إلى 0.1 مم، ما يمكنه من تحقيق سرعات قطع تصل إلى 20 مترًا في الدقيقة على الصفائح الرقيقة. وبالنسبة للمواد العاكسة مثل النحاس والبرونز — التي تشتهر بخلق مشكلات مع أنواع الليزر الأخرى — فإن جهاز النقش بالليزر الليفي للمعادن يتعامل معها بسهولة دون مشكلات الانعكاس الخلفي التي قد تتسبب في تلف أنظمة CO2.

تُظهر أرقام الكفاءة قصة مقنعة. تحول أشعة الليزر الليفية حوالي 35% من الطاقة الكهربائية إلى ضوء ليزري، مقارنة بـ 10-20% فقط لأنظمة الليزر CO2 البديلة. وهذا يعني أن جهاز ليزر ليفي بقدرة 2 كيلوواط يمكنه تحقيق أداء قطع يعادل أداء وحدة CO2 ذات قدرة أعلى مع استهلاك كمية أقل بكثير من الكهرباء. وبإضافة مدة عمر 100,000 ساعة لمصادر الليزر الليفي مقابل 20,000 إلى 30,000 ساعة لأنابيب CO2، تصبح المزايا التكلفة على المدى الطويل كبيرة.

التطبيقات التي لا يزال فيها ليزر CO2 متفوقًا

لا تتجاهل تقنية الليزر CO2 بالكامل—فهي تحتفظ بمزايا واضحة في تطبيقات محددة. حيث يعمل ليزر CO2 عند طول موجة 10.6 ميكرومتر، مما يجعل تفاعلها مع المواد مختلفًا، ويؤدي إلى تشطيب حواف أكثر نعومة على المعادن السميكة عندما تكون جودة الحافة أهم من السرعة.

تُبرز الأنظمة CO2 أدائها المتميز عند قطع المواد غير المعدنية جنبًا إلى جنب مع المعادن . إذا كانت ورشتك تعالج الخشب أو الأكريليك أو النسيج أو البلاستيك بالإضافة إلى الفولاذ، فإن جهاز قطع الليزر CO2 يوفر مرونة لا يمكن لأجهزة الألياف التغلب عليها. يتم امتصاص الطول الموجي الأطول بكفاءة من قبل المواد العضوية، مما ينتج قطعًا نظيفة دون تكربن أو مناطق متضررة حراريًا بشكل مفرط.

بالنسبة لسماكات المعادن التي تزيد عن 20 مم، غالبًا ما توفر أشعة الليزر CO2 نتائج متفوقة. حيث يقوم عملية القطع بمساعدة الغاز بتوزيع الحرارة بشكل أكثر انتظامًا عبر الأقسام السميكة، مما يقلل من احتمالية حدوث حواف خشنة أو اختراق غير كامل، وهي مشكلات قد تظهر عند استخدام أنظمة الألياف عند الحدود القصوى للسماكة.

| عامل المقارنة | الليزر المصنوع من الألياف | ليزر CO2 |

|---|---|---|

| الطول الموجي | 1.064 ميكرومتر | 10.6 ميكرومتر |

| أنواع المعادن المثلى | الفولاذ، والفولاذ المقاوم للصدأ، والألومنيوم، والنحاس الأصفر، والنحاس (بما في ذلك المعادن العاكسة) | الصلب والفولاذ المقاوم للصدأ؛ مكافحة المعادن العاكسة |

| قدرة السماكة | حتى 25 مم (مثالي تحت 10 مم) | ما يصل إلى 40 ملم (تفوق على المواد السميكة) |

| كفاءة الطاقة | ~35% معدل التحويل | ~10-20% معدل التحويل |

| تكاليف التشغيل | استهلاك أقل للطاقة الكهربائية، واستهلاكية ضئيلة | متطلبات طاقة أعلى، وتكاليف استهلاك الغاز |

| متطلبات الصيانة | ضئيلة — لا حاجة لمحاذاة بصريّة، ومكونات مختومة | محاذاة المرآة العادية، واستبدال الأنبوب كل 20,000 إلى 30,000 ساعة |

| سرعة القطع (المواد الرقيقة) | حتى 20 مترًا/دقيقة | أبطأ بشكل ملحوظ على المعادن |

| العمر الافتراضي | حتى 100,000 ساعة | 20,000-30,000 ساعة |

تحليل الأداء حسب نوع المعدن

يصبح الاختيار بين هاتين التقنيتين أكثر وضوحًا عند فحص الأداء على معادن محددة:

- الصلب المعتدل: تقطع أشعة الليزر الليفية الفولاذ الطري الرقيق بسرعات عالية جدًا مع حواف نظيفة. بينما تتعامل أنظمة CO2 مع المقاطع السميكة (15 مم فأكثر) بجودة أفضل للحافة ولكن بسرعة معالجة أبطأ.

- الصلب غير القابل للصدأ: يؤدي قطع الليزر الليفي إلى تشطيب خالٍ من الشوائب حتى سماكة 10 مم. كلا التقنيتين تعملان بشكل جيد، لكن الليزر الليفي يتفوق من حيث السرعة وتكلفة التشغيل.

- الألومنيوم: يُهيمن الليزر الليفي في هذا المجال — فطوله الموجي الأقصر يتعامل مع عكسية الألومنيوم دون التسبب في تلف الحزمة. وتتطلب أنظمة CO2 طلاءات خاصة وضبطًا دقيقًا للمعاملات.

- النحاس والبر Brass وCopper: فقط ليزر الألياف يمكنه قطع هذه المواد شديدة الانعكاس بأمان. فأنظمة CO2 تنطوي على خطر الانعكاس الخلفي الذي قد يؤدي إلى تدمير المكونات الداخلية.

متى يجب أن تختار كل نوع؟ يعد القطع بالليزر الليفي مناسبًا عند معالجة المعادن بشكل أساسي أقل من 15 مم، أو عند قطع المواد العاكسة، أو عندما تكون تكاليف الكهرباء مهمة، أو عندما تتطلب الإنتاجية العالية أقصى سرعة. بينما يظل الليزر CO2 الخيار الأفضل لمصانع المعالجة المختلطة للمواد، أو قطع المعادن السميكة فوق 20 مم، أو في التطبيقات التي يكون فيها نعومة الحافة على المواد العضوية أهم من سرعة المعالجة.

إن فهم هذه الفروق يُمكّنك من اختيار المعدات التي تتناسب مع احتياجات إنتاجك الفعلية — ولكن متطلبات القدرة تضيف بعدًا حاسمًا آخر إلى هذا القرار.

متطلبات القوة والواط لمختلف المعادن

لقد اخترت نوع الليزر الخاص بك — والآن تأتي المسألة التي تحدد نجاح أو فشل نتائج القص: كم تحتاج بالفعل من قوة؟ إن الخطأ في اختيار القدرة الواطية يعني إما قصًا ضعيف الأداء يترك حوافًا خشنة وشوائب، أو إنفاقًا زائدًا على سعة لن تستخدمها أبدًا. لا تعمل ماكينة قص الليزر للمعادن بأقصى كفاءة إلا عندما تتطابق القدرة بدقة مع متطلبات المواد الخاصة بك.

متطلبات القوة حسب نوع المعدن والسماكة

افترض أن الواط الليزري يشبه قوة حصان المحرك — فالمزيد من القوة يتيح سرعات أسرع وقدرة على التعامل مع مواد أكثر سمكًا، ولكن الكفاءة مهمة بقدر أهمية القدرة الخام. وفقًا لـ الأبحاث الصناعية ، يتبع العلاقة بين قوة الليزر وسماكة القطع أنماطًا يمكن التنبؤ بها، رغم أن خصائص المادة تُحدث اختلافات مهمة.

المعادلة الأساسية بسيطة: كلما زادت القدرة بالواط، زادت سماكة القطع والسرعة في المعالجة. يمكن لجهاز أليزر الألياف الذي تبلغ قدرته 1.5 كيلو واط أن يقطع الفولاذ الطري بسماكة 6 مم بكفاءة، في حين يمكن لجهاز قص الليزر الصناعي الذي تبلغ قدرته 6 كيلو واط التعامل مع مقاطع تصل إلى 25 مم. ولكن إليك ما تغفله معظم الإرشادات — الأداء الأمثل يحدث ضمن السعة القصوى، وليس عند الحدود القصوى.

تؤثر انعكاسية المادة والتوصيل الحراري بشكل كبير على متطلبات القدرة. تتطلب الألمنيوم والنحاس قدرة أعلى بالنسبة لسمكها لأنها تعكس جزءًا كبيرًا من طاقة الليزر وتُبدد الحرارة بعيدًا عن منطقة القطع بسرعة. عادةً ما تحتاج تطبيقات قص الليزر للألمنيوم إلى قدرة أكبر بنسبة 30-50% مقارنةً بالفولاذ ذي السماكة المكافئة.

| نوع المعدن | نطاق السماكة | الحد الأدنى للقدرة (بالواط) | القدرة المثلى | السرعة المتوقعة للقطع | التسامح القابل للتحقيق |

|---|---|---|---|---|---|

| الفولاذ الطري | 1-6 مم | 1.5 كيلو واط | 2-3 كيلوواط | 8-20 م/دقيقة | ±0.1mm |

| الفولاذ الطري | 6-12 مم | 3 كيلو واط | 4-6 كيلو واط | 2-8 م/دقيقة | ±0.15 ملم |

| الفولاذ الطري | 12-25ملم | 4kW | 6كيلووات | 0.5-2 م/دقيقة | ±0.2 مم |

| الفولاذ المقاوم للصدأ | 1-6 مم | 1.5 كيلو واط | 2-4 كيلوواط | 6-15 م/دقيقة | ±0.1mm |

| الفولاذ المقاوم للصدأ | 6-12 مم | 3 كيلو واط | 4-6 كيلو واط | 1.5-6 م/دقيقة | ±0.15 ملم |

| الفولاذ المقاوم للصدأ | 12-20mm | 4kW | 6كيلووات | 0.3-1.5 م/دقيقة | ±0.2 مم |

| والألمنيوم | 1-4 مم | 1.5 كيلو واط | 2-3 كيلوواط | 5-12 م/دقيقة | ±0.1mm |

| والألمنيوم | 4-8 مم | 2 كيلوواط | 3-4 كيلو واط | 2-5 م/دقيقة | ±0.15 ملم |

| والألمنيوم | 8-12 ملم | 3 كيلو واط | 4-6 كيلو واط | 0.8-2 م/دقيقة | ±0.2 مم |

| نحاس | 1-4 مم | 1.5 كيلو واط | 2-3 كيلوواط | 4-10 م/دقيقة | ±0.1mm |

| نحاس | 4-8 مم | 2 كيلوواط | 3-4 كيلو واط | 1-4 م/دقيقة | ±0.15 ملم |

| النحاس | 1-3ملم | 1.5 كيلو واط | 2-3 كيلوواط | 3-8 م/دقيقة | ±0.1mm |

| النحاس | 3-6 مم | 2 كيلوواط | 3-4 كيلو واط | 0.8-3 م/دقيقة | ±0.15 ملم |

مطابقة واط الليزر مع احتياجات القطع الخاصة بك

يبدو معقدًا؟ إليك النهج العملي: حدد متطلباتك القصوى المعتادة للقطع، ثم اختر ماكينة قطع معدات بقدرة كهربائية مثالية – وليس حد أدنى – لهذه السُمك. التشغيل عند 70-80٪ من السعة القصوى يطيل عمر القطع الاستهلاكية، ويحسّن جودة الحافة، ويوفر هامشًا للتعامل مع مهام أثقل بين الحين والآخر.

يمكن لتقطيع الليزر في تطبيقات الصلب أن يوضح هذا تمامًا. بينما يمكن لنظام 1.5 كيلوواط أن يقطع فولاذًا لينًا بسُمك 6 مم تقنيًا، ستحقق سرعات أسرع وحوافًا أنظف وأقل ترسبات (dross) باستخدام وحدة 3 كيلوواط تعمل بإعدادات طاقة معتدلة. إن المدى الموصى به للقوة مجموعة 1.5–6 كيلوواط للصلب اللين حتى سُمك 25 مم توفر لك المرونة للتوسع في العمليات دون الحاجة إلى استبدال المعدات.

بالنسبة للتطبيقات الدقيقة مثل مكونات الألمنيوم المقطوعة بالليزر أو الأعمال الزخرفية من النحاس الأصفر، فكّر في كيفية تفاعل غازات المساعدة مع اختيارك للقدرة الكهربائية. قطع النيتروجين يُنتج حوافًا خالية من الأكاسيد ضرورية للحام أو الطلاء ولكنها تتطلب إعدادات طاقة أعلى مقارنة بالقطع باستخدام الأكسجين. تستخدم آلة وسم الليزر للمعادن واطًا أقل بكثير - عادةً ما بين 20-50 واط - لأنها تحتاج فقط إلى التأثير على الطبقات السطحية بدلاً من اختراق المادة بالكامل.

- ورش التصنيع الخفيف (تركيز على الفولاذ بسماكة 1-6 مم): يوفر 2-3 كيلوواط تنوعًا ممتازًا

- تصنيع المعادن العام (مواد مختلطة حتى 12 مم): يُغطي 4-6 كيلوواط معظم المتطلبات

- القطع الصناعي الثقيل (مقاطع سميكة، إنتاج عالي): توفر 6 كيلوواط فأكثر أقصى إنتاجية

- الأولوية للمعادن العاكسة (الألومنيوم، النحاس الأصفر، النحاس): أضف 30-50٪ إلى الحسابات القائمة على الفولاذ

إن فهم متطلبات القدرة يضعك في موقف يتيح لك تقييم المعدات بشكل ذكي — لكن الواط وحده لا يحدد ما إذا كان قطع الليزر مناسبًا لتطبيقك. كيف تقارن هذه التقنية بالبدائل مثل البلازما، أو القطع بالماء، أو التآكل الكهربائي (EDM) عندما يتطلب مشروعك نتيجة معينة؟

قطع الليزر مقابل طرق البلازما والمياه النفاثة والتآكل الكهربائي

لقد حددت متطلبات الطاقة الخاصة بك — ولكن إليك سؤالًا يُميّز المشترين الأذكياء عن المُحبَطين: هل القطع بالليزر هو الخيار الصحيح حقًا لتطبيقك؟ في بعض الأحيان، ليس كذلك. إن فهم اللحظات التي تتفوق فيها البدائل مثل البلازما أو القص بالماء أو التآكل الكهربائي (EDM) على تقنية الليزر، يحميك من الوقوع في أخطاء مكلفة ويتيح لك اختيار العملية المثلى لكل مهمة.

مزايا دقة القطع بالليزر مقارنةً بالبلازما

عندما تكون الدقة هي العامل الأهم، فإن قص الصفائح المعدنية بالليزر يحقق نتائج لا يمكن للبلازما تحقيقها أبدًا. وفقًا لـ مجالات الصناعة للمقارنة يصل القطع بالليزر إلى تحملات بحدود ±0.001" (±0.025 مم) أو أفضل على المواد الرقيقة، في حين يتراوح قطع البلازما حول ±0.030" إلى ±0.060" — أي ما يعادل تقريبًا دقة أقل بنحو 30 إلى 60 مرة.

لماذا يوجد فرق كبير كهذا؟ إن قطع البلازما يستخدم غازًا مؤينًا تسخّن درجة حرارته إلى 20,000-50,000 درجة لصهر المعادن. ويؤدي هذا النفث البلازمي شبه فوق صوتي السرعة إلى مناطق متأثرة بالحرارة بشكل كبير وحواف خشنة تتطلب في كثير من الأحيان عمليات معالجة إضافية. أما جهاز قطع الصفائح المعدنية بالليزر، فإنه يركّز الطاقة في بقعة صغيرة تصل إلى 0.1 مم، مما يقلل التشوه الحراري إلى الحد الأدنى وينتج حوافًا نظيفة بما يكفي للحام أو الطلاء مباشرة.

تُظهر المقارنات من حيث السرعة تفوق تقنية الليزر في المواد الرقيقة أيضًا. إذ تعالج آلات القطع بالليزر باستخدام التحكم العددي بالحاسوب (CNC) الصفائح الرقيقة بسرعات لا يمكن للبلازما الاقتراب منها، وتصل معدلات التغذية إلى 100 م/دقيقة على السماكات الخفيفة. ومع ذلك، يكتسب البلازما تفوقًا مع زيادة السُمك — فهو قادر على معالجة مقاطع تصل إلى 6 بوصات من الألومنيوم، في حين تصل أجهزة الليزر إلى حدودها العملية عند حوالي 1 بوصة (25 مم) من الفولاذ.

تختلف معادلة التكلفة أيضًا بشكل كبير. حيث تقل تكاليف معدات البلازما في البداية، ويتطلب العملية عدم استخدام غازات مساعدة باهظة الثمن باستثناء هواء المصنع للعديد من التطبيقات. ولكن عند أخذ العمليات الثانوية للتشطيب، وهدر المواد الناتج عن الشقوق العريضة، والعمالة المطلوبة لتنظيف حواف القطع بالبلازما، فإن قص الصفائح المعدنية بالليزر غالبًا ما يُنتج تكلفة إجمالية أقل لكل جزء على الرغم من معدلات التشغيل بالساعة الأعلى.

متى يكون القطع بخراطيم الماء أو التآكل الكهربائي أفضل من الليزر

إليك ما لا يخبرك به معظم المؤيدين لتقنية الليزر: فبالنسبة لبعض التطبيقات، ليست تقنيتا القطع بخراطيم الماء أو التآكل الكهربائي مجرد بدائل— بل تعتبران الخيار الأفضل بلا شك. ومعرفة هذه الحالات تمنعك من فرض تقنية الليزر في مهام لا تناسبها.

تستخدم قطع القطع بالماء النفاثة تآكلًا كاشطًا باردًا وفائق الصوت، مما يخلق منطقة غير متضررة حراريًا. هذا أمر بالغ الأهمية بالنسبة للمواد الحساسة للحرارة أو التطبيقات التي يجب أن تبقى فيها الخصائص المعدنية دون تغيير. وفقًا للمقارنات بين عمليات القطع، يمكن لماكينات القطع بالماء النفاثة أن تقطع ما يصل إلى 4" (100 مم) من الفولاذ — أي أربع مرات السماكة التي يمكن لأنظمة الليزر التعامل معها بكفاءة. كما أنها تقطع تقريبًا أي مادة: الزجاج، والبلاط الخزفي، والرخام، والجرانيت، والمواد المركبة التي قد تتلف أو تعكس أشعة الليزر.

تشغل تقنية التآكل الكهربائي بالسلك (Wire EDM) الطرف الأعلى من حيث الدقة في الطيف. ومع دقة تصل إلى ±0.0001" (±0.025 مم) — أي عشر مرات أكثر دقة من قطع الليزر — ونهايات سطحية تبلغ Ra 0.8 ميكرومتر مقابل Ra 12 ميكرومتر لليزر، فإن تقنية EDM متفوقة في التطبيقات التي تتطلب تركيبات دقيقة وأسطح انزلاق. تحليل التكاليف يُظهر أن تكلفة تشغيل قطع الليزر تبلغ حوالي 28 دولارًا/ساعة مقارنة بـ 85 دولارًا/ساعة لتقنية EDM، ولكن عندما تتطلب القطعة إنهاءً شبيهًا بالمرايا أو دقة فائقة، تظل تقنية EDM لا غنى عنها.

| عامل المقارنة | قطع الليزر | قطع البلازما | قص الماء النفاث | سلك EDM |

|---|---|---|---|---|

| التحمل الدقيق | ±0.001" (±0.025 مم) | ±0.030" إلى ±0.060" | ±0.003" (±0.1 مم) | ±0.0001" (±0.025 مم) |

| مدى سُمك المادة | حتى 1" (25 مم) من الصلب | حتى 6" من الألومنيوم | حتى 4" (100 مم) من الصلب | أكثر من 12" (30 سم) تم الإبلاغ عنها |

| المنطقة المتأثرة بالحرارة | ضئيلة (<0.25 مم مع الإعدادات المناسبة) | منطقة تأثير حراري وتشوه كبيرة | لا شيء — عملية القطع الباردة | بعض مناطق التأثير الحراري الناتجة عن التفريغ الكهربائي |

| تكلفة التشغيل لكل ساعة | ~28$/ساعة | أقل من الليزر | متوسطة (معدات بقيمة 30,000 دولار فأكثر) | ~85 دولار/ساعة |

| جودة الحافة | ممتاز (Ra 12 ميكرومتر) | مقبولة — غالبًا ما تتطلب إنهاء إضافيًا | جيدة — هامش ضئيل جدًا | ممتازة (Ra 0.8 ميكرومتر) |

| حالات الاستخدام المثالية | معادن رقيقة إلى متوسطة السماكة، إنتاج بكميات كبيرة، تصاميم معقدة | معادن موصلة سميكة، عمليات منخفضة التكلفة | مواد سميكة، أجزاء حساسة للحرارة، غير معدنية | دقة فائقة، مواد صلبة، تشطيبات عاكسة كالمرايا |

متى لا يجب استخدام القطع بالليزر

اتخاذ قرارات مدروسة يعني معرفة متى يجب اختيار البدائل. ضع في اعتبارك هذه السيناريوهات المحددة التي لا تكون فيها تقنية الليزر الخيار الأفضل لك:

- اختر البلازما عندما: تقوم بقطع المعادن الموصلة كهربائيًا التي يزيد سمكها عن 1 بوصة، أو تقتضي القيود المالية تقليل استثمار المعدات، أو تكون متطلبات جودة الحافة معتدلة، أو تحتاج إلى معالجة أسرع للأقسام السميكة حيث تنخفض سرعات الليزر بشكل كبير.

- اختر القطع بالمياه النفاثة عندما: معالجة مواد حساسة للحرارة لا يمكن القبول بالتغيرات المعدنية فيها، أو قطع المواد غير المعدنية مثل الحجر أو الزجاج أو المواد المركبة، أو العمل مع مواد عاكسة تمثل تحديًا حتى لأجهزة الليزر الليفية، أو قطع أقسام سميكة (2-4 بوصات) حيث تصبح متطلبات طاقة الليزر غير عملية.

- اختر التآكل الكهربائي (EDM) عندما: تكون التحملات الأدق من ±0.1 مم إلزامية، أو يتطلب التشطيب السطحي أقل من Ra 1 ميكرومتر، أو يتم قطع مواد مُصلبة تزيد صلابتها عن 45 HRC، أو تتطلب التطبيقات المنزلقة الدقيقة حوافًا بجودة مرآة.

- اختر الطحن باستخدام CNC عندما: تتطلب الأجزاء تشكيلًا ثلاثي الأبعاد أو ميزات بعمق متغير، وتكون التسامحات الضيقة جدًا على ميزات معينة أكثر أهمية من سرعة القطع، أو يكون الهدف الأساسي هو إزالة المادة بدلاً من الفصل.

يتفوق الليزر المستخدم في تطبيقات آلات القطع في نطاق مثالي: المعادن ذات السُمك الرقيق إلى المتوسط التي تتطلب دقة عالية، ومعالجة سريعة، وحد أدنى من العمليات اللاحقة. خارج هذا النطاق، يؤدي فرض تقنية الليزر إلى مشكلات في الجودة، أو بطء في معدلات الإنتاج، أو كليهما معًا.

وفقًا لتحليلات التصنيع، توفر قطع الليزر سرعات معالجة أسرع بعشر مرات مقارنة بأجهزة القص بالشريط، وأسرع بـ 50 إلى 100 مرة مقارنة بقطع السلك في التطبيقات المناسبة. ويقطع ليزر بقدرة 12 كيلوواط باستخدام الأكسجين 40 مم من الصلب بسرعات لا تقترب منها أي طريقة دقيقة أخرى. لكن هذه المصادر نفسها تشير إلى قيود: إذ إن معظم الأنظمة تكون بقدرة أقل من 6 كيلوواط، مما يقيّد السُمك العملي عند حوالي 12 مم—بالإضافة إلى أن الأبخرة الضارة الناتجة عن بعض المواد تتطلب معالجة في بيئة محكومة.

إن فهم هذه المقايضات يُمكّنك من مواءمة التكنولوجيا مع المتطلبات بدلاً من إجبار أشياء غير متناسبة على العمل معًا. ولكن بمجرد التأكد من أن القص بالليزر مناسب لتطبيقك، كيف تختار بين وحدات الطاولة للمستخدمين الهواة وأنظمة الإنتاج الصناعية؟

اختيار المعدات للورش الصغيرة مقابل الإنتاج الصناعي

لقد أكدت أن القص بالليزر مناسب لتطبيقك — والآن حان وقت قرار سيحدد طابع عملياتك بأكملها: ما مدى الحجم المناسب من المعدات الذي يناسب وضعك الخاص؟ الفجوة بين جهاز نقش ليزري على الطاولة وآلة قطع ليزر صناعية ليست فقط في الحجم أو السعر. بل هي مسألة مواءمة القدرات مع واقع إنتاجك، وقيود المساحة، ومسار النمو الخاص بك.

حلول القص بالليزر للطاولات والورش الصغيرة

البدء بشكل صغير لا يعني البدء بضعف. فخيارات آلات القطع بالليزر للمعادن المتوفرة اليوم للورش المنزلية والشركات الصغيرة توفر إمكانات كانت تتطلب قبل عقد من الزمن مرافق صناعية. وفقًا لـ تحليل القطاع ، توفر آلات مثل جهاز OMTech 50W Fiber Laser Engraver (بقيمة حوالي 2,730 دولارًا) إمكانيات عالية الجودة لحفر المعادن في هيكل مدمج يناسب معظم ورش العمل في المرآب أو القبو.

ولكن إليكم ما يفاجئ العديد من المشترين لأول مرة: إن جهاز القطع بالليزر للمعادن للاستخدام المنزلي يكون عادةً متميزًا في الحفر والوسم بدلاً من قطع المعادن السميكة. فمعظم الأنظمة الليزرية المكتبية التي تقل تكلفتها عن 5,000 دولار تُستخدم للوسم وقطع الصفائح الرقيقة (أقل من 1 مم)، وللأعمال التفصيلية في الحفر. أما للحصول على قدرة فعلية على قطع المعادن، فستحتاج إلى الانتقال إلى وحدات بقيمة تتراوح بين 15,000 و20,000 دولار—مثل جهاز Blue Elephant ELECNC-1325FL المذكور في أدلة معدات الشركات الصغيرة.

عند تقييم جهاز قطع بالليزر باستخدام الحاسب الآلي لمحل صغير، فكّر في العوامل الحرجة التالية:

- أبعاد منطقة العمل: تقدم الوحدات المكتبية عادةً مناطق قص تتراوح بين 300×200 مم و600×400 مم. قبل الشراء، قِس أكبر قطعة عمل تستخدمها بشكل منتظم — وليس مشروع أحلامك — ثم أضف هامشًا بنسبة 20٪ لتثبيت المادة.

- قيود القدرة: تتراوح وحدات سطح المكتب الأكثر بأسعار معقولة من 20 واط إلى 50 واط، وهي مناسبة للوسم والنحت. تبدأ عملية قطع المعادن الفعلية من حوالي 500 واط فما فوق للمواد الرقيقة، ويُحتاج إلى 1.5 كيلوواط أو أكثر لتصنيع عام.

- متطلبات المساحة: الحد الأدنى لميزانية المساحة الأرضية 2×3 أمتار متضمنة مساحة وصول المشغل، وقنوات التهوية، وتحضير المواد. كما أن ارتفاع السقف مهم أيضًا — لأن أنظمة استخراج الأبخرة تحتاج إلى مساحة رأسية.

- الاستثمار المبدئي: توقع ما بين 2,500 و5,000 دولار أمريكي للوحدات الجيدة في الوسم/النحت، و15,000 إلى 25,000 دولار أمريكي لقدرة حقيقية على قطع المعادن. ضع في الاعتبار إضافة 15-20٪ إضافية للتهوية ومعدات السلامة والمستهلكات الأولية.

- متطلبات كهربائية: تعمل وحدات سطح المكتب على دوائر كهربائية قياسية 110 فولت/220 فولت. قد تتطلب أنظمة القطع عالية الطاقة دوائر مخصصة بقدرة 30 أمبير أو أعلى — تحقق قبل الشراء.

- أنظمة التبريد: تبسط الوحدات المبردة بالهواء الإعداد للمبتدئين. توفر الأنظمة المبردة بالماء أداءً أفضل ولكنها تزيد من تعقيد الصيانة واحتياجات المساحة.

تختلف أسعار ماكينة قطع الليزر للتطبيقات الخاصة بالشركات الصغيرة بشكل كبير بناءً على القدرة الفعلية للقطع مقابل الوسم. فقد تكون هناك أنظمة مكتبية بسعر 3000 دولار تُنتج نقشاً جميلاً، لكنها تواجه صعوبة في قص الفولاذ بسماكة 0.5 مم بشكل نظيف. إن فهم هذا التمييز يمنع الإحباط وهدر الاستثمارات.

قدرات الإنتاج على النطاق الصناعي

عندما يتجاوز حجم الإنتاج ما يمكن للأنظمة المكتبية التعامل معه، أو عندما تزداد متطلبات سماكة القطع عن حدود الأنظمة الهواة، تصبح المعدات الصناعية ضرورية. تعمل ماكينة قص الليزر بالألياف الرقمية (CNC) المصممة للبيئات الإنتاجية في فئة مختلفة تمامًا، وتتمتع بإمكانات تبرر استثمارًا غالبًا ما يفوق 100,000 دولار.

وفقًا لأبحاث الأتمتة في التصنيع، لم تعد آلات القطع بالليزر الصناعية الحديثة تعمل كأدوات منفصلة. بل تتكامل ضمن خطوط إنتاج أتوماتيكية بالكامل مع أنظمة تحميل/تفريغ تلقائية ومنصات مبادلة مزدوجة تتيح تشغيلًا شبه مستمر، وبرمجيات متقدمة تُحسّن مسارات القطع واستخدام المواد.

ما الذي يميز أنظمة آلات القطع بالليزر باستخدام الحاسوب الصناعية عن نظيراتها الأصغر حجمًا:

- معايير منطقة العمل: غالبًا ما تبدأ الأحجام الصناعية من 1300×2500 مم (1325) وتصل إلى 1500×3000 مم (3015) أو أكبر. ويُعد الحجم 3015 هو السائد في تصنيع المعادن لأنه يتناسب مع أحجام الصفائح القياسية، مما يقلل الهدر إلى الحد الأدنى.

- نطاق القوة: عادةً ما تعمل أنظمة الإنتاج بقدرة تتراوح بين 3 كيلوواط إلى 12 كيلوواط فأكثر، مما يمكنها من قطع المواد السميكة بسرعات تبرر استثمار المعدات. وتنعكس القدرة الأعلى مباشرة على سعة الإنتاج.

- تكامل الأتمتة: يُلغي التحميل/التفريغ الروبوتي الاختناقات في المناورة اليدوية للمواد. تسمح منصات التبادل المزدوج بإعداد المواد بينما يستمر القطع، مما يزيد من الاستفادة من المغزل بنسبة تزيد عن 85%.

- سعة حجم الإنتاج: تتعامل الأنظمة الصناعية مع التشغيل المستمر متعدد الورديات بدورات عمل تقترب من 24/7. ويضمن هندسة الموثوقية وقت تشغيل لا يمكن للوحدات الأصغر مطابقته.

- الدقة تحت الحمل: تحافظ الهياكل الثقيلة، والتوجيه الخطي الدقيق، والبناء المستقر حرارياً على دقة القطع حتى أثناء فترات الإنتاج الطويلة — وهي أمر بالغ الأهمية لمتطلبات شهادات الجودة مثل IATF 16949 أو ما يماثلها.

- تعقيد البرمجيات: تحسن تحسينات التجميع، وجدولة الإنتاج، والتكامل مع أنظمة تخطيط موارد المؤسسة العمليات بدءاً من إدخال الطلب وحتى الشحن.

فهم العلاقة بين القوة والسرعة والجودة

بغض النظر عن المقياس، هناك معادلة أساسية واحدة تحكم نتائج القص الخاصة بك: العلاقة بين قدرة الليزر وسرعة القطع وجودة الحافة. يؤدي الخطأ في تحقيق التوازن إلى إما إنتاج بطيء (قوة قليلة جدًا، سرعة بطيئة جدًا) أو جودة رديئة (سرعة عالية جدًا بالنسبة للقدرة المتاحة).

بالنسبة لهواة الاستخدام ومشغلي الورش الصغيرة، فهذا يعني قبول حدود واقعية. يُنتج نظام بقدرة 1.5 كيلوواط قصًا لفولاذ بسماكة 6 مم عند السرعة المثلى حوافًا نظيفة. ولكن عند دفع نفس النظام لقص فولاذ بسماكة 8 مم، تنخفض سرعة القطع بشكل كبير وتتراجع جودة الحافة — فأنت تطلب من الجهاز تجاوز نطاق تشغيله الفعال.

يواجه المستخدمون الصناعيون نفس القوانين الفيزيائية ولكن لديهم هامشًا أكبر. يمكن لنظام ليزر CNC بقدرة 6 كيلوواط التعامل مع نفس الفولاذ بسماكة 6 مم بسرعة تصل إلى ثلاث أو أربع مرات السرعة، أو قص مواد بسماكة 15 مم بسرعات يحققها الوحدة الأصغر فقط على الصفائح الرقيقة. ويُترجم هذا الفرق مباشرةً إلى عدد القطع في الساعة والتكلفة لكل قطعة.

تتبع جودة الحافة أنماطًا متوقعة عبر كلا المقياسين:

- المواد الرقيقة (أقل من 3 مم): السرعات الأعلى تحسّن عموماً جودة الحافة من خلال تقليل إدخال الحرارة وتقليل تكوّن الشوائب.

- السماكات المتوسطة (3-10 مم): السرعة المثلى توازن بين إدخال الحرارة وإزالة المادة. السرعة الزائدة تؤدي إلى حواف خشنة؛ بينما التباطؤ الزائد يسبب مناطق متضررة بالحرارة بشكل مفرط.

- الأقسام السميكة (10 مم فأكثر): تنخفض السرعة بشكل كبير، وتصبح جودة الحافة أكثر اعتماداً على اختيار غاز المساعدة وموضع التركيز ومسافة الفوهة بدلاً من القوة الخام.

وفقًا لـ بحث في تحديد أحجام المعدات ، يقع العديد من المشترين في فخ "جهاز واحد لكل شيء"—عن طريق شراء معدات بناءً على متطلبات قصوى نادرة بدلاً من الاحتياجات المنتظمة للإنتاج. ما هو النهج الأذكى؟ مواءمة حجم العمل الأساسي مع معدات يمكنها التعامل معه بقدرة تتراوح بين 70-80%، مع الاستعانة بمصانع متخصصة لأعمال المواد السميكة نادرة الحدوث حتى تبرر الكمية الحاجة إلى الترقية.

سواء كنت تقوم بإعداد ورشة عمل في مرآب أو تخطط لإنشاء منشأة إنتاجية، فإن اختيار المعدات يحدد الحد الأقصى لقدرتك التشغيلية. ولكن سعر الشراء الأولي لا يروي سوى جزءًا من القصة — ففهم التكلفة الإجمالية للملكية هو ما يُظهر ما إذا كان استثمارك منطقيًا من الناحية المالية أم لا.

تحليل تكلفة امتلاك المعدات وعائد الاستثمار

لقد حددت حجم معداتك — ولكن هنا يقع معظم المشترين في خطأ شائع: التركيز على سعر الشراء مع تجاهل المصروفات التي تتراكم على مدار سنوات التشغيل. تمثل آلة قطع الليزر للمعادن أصل إنتاجي طويل الأمد، وليس عملية شراء لمرة واحدة. وفقًا لـ تحليل القطاع ما يبدو رخيصًا في البداية قد يصبح مكلفًا بمرور الوقت عندما تُؤخذ في الاعتبار استهلاك الطاقة ومتطلبات الصيانة والقيود المتعلقة بالإنتاجية.

تحليل المصروفات التشغيلية الحقيقية

فكّر في تكلفة الملكية الإجمالية كأنها جبل جليدي—فالسعر المرئي لآلة قطع الليزر بالألياف فوق خط سطح الماء يمثل فقط جزءًا صغيرًا من استثمارك الفعلي. تظهر الصورة المالية الحقيقية عندما تُفحص كل فئة من فئات التكاليف على مدى تشغيل يتراوح بين 5 إلى 10 سنوات.

| فئة التكلفة | الأنظمة منخفضة التكلفة (15,000 - 40,000 دولار أمريكي) | الأنظمة متوسطة المدى (40,000 - 70,000 دولار أمريكي) | الأنظمة الصناعية (70,000 دولار أمريكي فأكثر) |

|---|---|---|---|

| الاستثمار الأولي في المعدات | $15,000-$40,000 | $40,000-$70,000 | $70,000-$120,000+ |

| التركيب والتدريب | 1,000 - 3,000 دولار أمريكي (إعداد أساسي) | 3,000 - 8,000 دولار أمريكي (تعديلات البنية التحتية) | 10,000 - 25,000 دولار أمريكي (عمالة متخصصة، إعداد المنشأة) |

| المواد الاستهلاكية (سنويًا) | $500-$1,500 | $1,500-$4,000 | $4,000-$10,000 |

| الكهرباء (سنويًا أثناء التشغيل الكامل) | $2,000-$4,000 | $4,000-$8,000 | $8,000-$15,000+ |

| الصيانة (سنوياً) | $200-$600 | $600-$2,000 | $2,000-$5,000 |

| متوسط العمر المتوقع | 8-12 سنة | 10-15 سنة | 15-20 سنة فأكثر |

وفقًا لأبحاث تحليل التكاليف، فإن جهاز الليزر بالألياف بقدرة 3000 واط يستهلك حوالي 8.5 كيلوواط/ساعة عند القدرة القصوى. عندما تبحث عن آلة نقش ليزر للبيع، قد يبدو لك هذا الرقم الخاص بالكهرباء مجرد رقم مجرد—لكن اضربه في 2,000 ساعة تشغيل سنوية، وستجد نفسك أمام تكاليف طاقة تتراوح بين 2,000 و4,000 دولار أمريكي، وذلك حسب الأسعار المحلية لديك.

يستهلك الغاز المساعد تكلفة إضافية كبيرة يقلل معظم المشترين من شأنها. يبلغ سعر النيتروجين حوالي 320 دولارًا لكل أسطوانة، ويستمر من 12 إلى 16 ساعة من القطع المستمر. أما الأكسجين فيكلف حوالي 15 دولارًا لكل زجاجة في الساعة. بالنسبة للمحلات التي تعالج بشكل أساسي المواد الرقيقة، فإن استخدام ضاغط هواء بديلاً (يتطلب الليزر 3 كيلوواط ضاغطًا بقدرة 15 كيلوواط؛ و6 كيلوواط يتطلب ضاغطًا بقدرة 22 كيلوواط) يقلل بشكل كبير من نفقات الغاز المستمرة.

جداول الصيانة واستبدال القطع الاستهلاكية

إليك ما يميز العمليات المربحة عن تلك الخاسرة: صيانة منضبطة تمنع المشكلات الصغيرة من التفاقم إلى فشل يتوقف بسببه الإنتاج. تتطلب آلة الحفر بالليزر الليفي أو نظام القطع اهتمامًا عبر فترات متعددة:

- المهام اليومية: افحص العدسة وفوهة النفث قبل كل تشغيلة. تحقق من العدسة الواقية من التلوث أو التلف. تبلغ تكلفة استبدال العدسة الواقية 2-5 دولارات فقط للعدسة، ولكن إهمال هذه الفحوصات قد يؤدي إلى تلف مكونات أكثر تكلفة بكثير.

- المتطلبات الأسبوعية: نظف المكونات البصرية، وتحقق من إعدادات ضغط الغاز، وافحص مستويات سائل التبريد. افحص سرير القطع لتحديد تراكم الحطام الذي قد يؤثر على وضعية المادة.

- الواجبات الشهرية: استبدل الماء في نظام المبرد. نظف طاولة الليزر وأزل مخلفات القطع. افحص نظام العادم ومرشحات الهواء إن وُجدت. استبدال الفوهة عند الحاجة (من 2 إلى 5 دولارات لكل فوهة بقدرة 3 كيلوواط).

- الفحوصات الربع سنوية: تحقق من معايرة نظام الحركة. افحص أحزمة الدفع والدليل الخطي للتآكل. نظف وادهن جميع المكونات المتحركة وفقًا للمواصفات الصناعية.

- المتطلبات النصف سنوية: أعد تعبئة زيت نظام التشحيم. استبدل مرشحات الهواء/الغاز (من 2000 إلى 4000 دولار حسب النظام). صيانة مرشحات جامع الغبار (من 800 إلى 2000 دولار). صيانة ضاغط الهواء إن كان متوفرًا.

- الفحص السنوي: فحص احترافي يتضمن التحقق من خرج مصدر الليزر، وتأكيد المحاذاة، ومعايرة النظام بالكامل.

تبلغ تكلفة مكونات الهيكل الخزفية حوالي 5 دولارات/قطعة وعادة ما تدوم عدة أشهر دون أن تتعرض للتلف. أما مكونات جهاز الوسم بالليزر الليفي مثل عدسات التركيز والتوجيه فتدوم لفترة أطول بكثير — ويصبح الاستبدال ضروريًا فقط عند حدوث تلف، وغالبًا ما يكون ذلك نتيجة إهمال فحص العدسات الواقية.

حساب عائد استثمارك في قطع الليزر

إن صيغة العائد على الاستثمار (ROI) بحد ذاتها بسيطة: ROI (%) = [(الربح الصافي من الاستثمار - تكلفة الاستثمار) / تكلفة الاستثمار] × 100. ولكن وفقًا لـ أبحاث تقييم العائد على الاستثمار ، فإن معظم الشركات تحقق استرداد التكلفة بالكامل خلال 18 إلى 24 شهرًا عندما تأخذ في الاعتبار مكاسب الإنتاجية وتوفير المواد وتحسين كفاءة العمالة.

ما الذي يُسهم في هذا العائد؟ ثلاثة عوامل رئيسية تتراكم طوال فترة امتلاكك للجهاز:

- أثر سرعة الإنتاج: تقوم عمليات القطع بالليزر الليفي بمعالجة المواد بسرعة تصل إلى ثلاث مرات أسرع من الطرق التقليدية، مع وصول السرعة إلى 20 مترًا في الدقيقة على الصفائح الرقيقة. وهذا يعني زيادة الطاقة الإنتاجية بنسبة 200-400% دون الحاجة إلى إضافة عمالة.

- توفير المواد: يقلل عرض الشق الضيق الذي يتراوح بين 0.1-0.2 مم بال kết hợp مع برنامج التباديب المتطور من هدر المواد بنسبة تصل إلى 20%. وتتيح المُثلى الذكية معدلات استخدام مواد تزيد عن 80%.

- تقليل تكاليف العمالة: تتطلب الأنظمة الآلية تدخلًا ضئيلاً من المشغل. وبإلغاء عمليات التشطيب الثانوية — حيث تخرج الحواف من الجهاز جاهزة للّحام أو الطلاء — يتم توفير ساعات عمل بشرية كبيرة لكل قطعة.

في عملية متوسطة الحجم، تنقسم التوفيرات الشهرية عادةً إلى: توفير في الطاقة بقيمة 800-1200 دولار أمريكي مقارنة بالبدائل الأقل كفاءة، وخفض في تكاليف الصيانة بقيمة 400-600 دولار أمريكي مقارنة بأنظمة ثاني أكسيد الكربون، وقدرة على تحقيق إيرادات إضافية بقيمة 3000-5000 دولار أمريكي نتيجة زيادة الإنتاجية.

الاعتبارات البيئية والبنية التحتية

تمتد تكاليف قطع الليزر لما هو أبعد من التكاليف التشغيلية المباشرة لتشمل الاستثمارات الأساسية في البنية التحتية. فالتخلص من الأبخرة ليس خيارًا — إذ إن تبخير المعادن يُنتج جسيمات وغازات تشكل مخاطر صحية وقد تتسبب في تلف المكونات البصرية. خصص ميزانية تتراوح بين 2,000 و10,000 دولار أمريكي لأنظمة استخلاص كافية، وذلك حسب حجم الإنتاج والمتطلبات التنظيمية المحلية.

تُرجح مقارنات الكفاءة الطاقوية تقنية الألياف الضوئية بشكل قاطع. إذ تحقق ليزرات الألياف كفاءة تحويل كهربائي-بصري تبلغ حوالي 35% مقابل 10-20% للأنواع البديلة من ليزرات CO2. وفقًا لـ تحليل تكلفة التشغيل تستهلك ليزرات CO2 ما يقارب 20 دولارًا لكل ساعة تشغيل، في حين تعمل أنظمة الألياف بحوالي 4 دولارات في الساعة — وهي فروق تتراكم بشكل كبير على مدى سنوات من الإنتاج.

عند تقييم تكاليف قطع الليزر لتشغيلك، تذكّر أن الآلات منخفضة التكلفة غالبًا ما تنخفض قيمتها بسرعة أكبر ولديها طلب أضعف في السوق الثانوي. بينما تحتفظ الأنظمة عالية الجودة بقيمتها لفترة أطول وتوفر مرونة للترقيات أو إعادة البيع في المستقبل. السؤال ليس "كم تبلغ تكلفة شراء هذه الآلة؟" بل بالأحرى "كم تبلغ تكلفتها على المدى الطويل من حيث الملكية والتشغيل والاعتماد عليها بمرور الوقت؟"

إن فهم تكاليف الملكية الكلية يضعك في موقف يسمح لك بتقييم الاستثمارات بشكل واقعي، ولكن حتى أفضل المعدات قد تُنتج نتائج محبطة عندما تظل مشكلات القطع دون تشخيص. ومعرفة كيفية استكشاف العيوب الشائعة وإصلاحها تحوّل الإحباط إلى حلول منهجية للمشكلات.

استكشاف أسباب عيوب القطع الشائعة وإيجاد الحلول

حتى أفضل ليزر يقطع المعدن يمكن أن يُنتج نتائج محبطة عندما تتعطل المعاملات أو تتغير الظروف. وغالبًا ما يعود الفرق بين العمليات المربحة وكوابيس الجودة إلى مهارة واحدة: استكشاف الأخطاء وإصلاحها بشكل منهجي. بدلًا من التخمين في الحلول، فإن فهم العلاقة بين أعراض العيوب والأسباب الجذرية والإصلاحات المستهدفة يحوّل التعديلات العشوائية إلى حلول قابلة للتنبؤ.

تشخيص مشكلات تكوّن الشوائب والحافة الخشنة

عندما تقوم بقطع الصفائح المعدنية بالليزر وتجد حوافًا خشنة أو مواد متصلبة عالقة في أسفل الشقوق، فأنت تواجه أكثر العيوب شيوعًا في تصنيع المعادن: الشوائب (Dross) والحافات الخشنة (Burr). ووفقًا لـ أبحاث ضبط الجودة ، فإن هذه المشكلات ناتجة عن اختلال توازن بين سرعة القطع وقوة الليزر ومعاملات غاز المساعدة.

يتكوّن الزلط عندما لا يتم طرد المادة المنصهرة بشكل نظيف من منطقة القطع، بل تتصلب مجددًا على السطح السفلي. أما الشوائب فتظهر على شكل حواف خشنة ومُرتفعة عندما لا يحقق الليزر فصلًا نظيفًا. وكلا الحالتين تشير إلى ضرورة تعديل إعدادات جهاز قطع المعادن بالليزر، لكن التصحيحات المطلوبة تختلف.

لإزالة الزلط، ابدأ بزيادة ضغط غاز المساعدة بزيادات 0.1 بار. إذا كان موقع البؤرة أسفل سطح المادة، فقم برفعه تدريجيًا. وعندما تكون سرعة القطع سريعة جدًا بالنسبة لمستوى الطاقة، فإن الليزر لا يذيب المادة تمامًا — قم بإبطاء السرعة بنسبة 5-10٪ وراقب النتائج. أما بالنسبة للشوائب تحديدًا، فغالبًا ما يكون العكس صحيحًا: فالقطع البطيء جدًا أو باستخدام طاقة زائدة يؤدي إلى تراكم الحرارة ويسبب حوافًا خشنة. زِد السرعة مع الحفاظ على اختراق كافٍ.

حل مشكلات المنطقة المتأثرة بالحرارة

تؤدي مناطق الحرارة المفرطة (HAZ) إلى تدهور خصائص المادة حول قطعك، مما يسبب تغير اللون أو التشوه أو تغيرات معدنية تؤثر على العمليات اللاحقة مثل اللحام أو الثني. وفقًا لـ أدلة استكشاف الأخطاء وإصلاحها ، فإن السبب الرئيسي هو حركة الليزر ببطء شديد أو تشغيله بقدرة عالية جدًا بالنسبة لسمك المادة.

إن إيجاد أفضل ليزر لقطع المواد الخاصة بك يعني تحسين التوازن بين القوة والسرعة. زِد سرعة القطع مع الحفاظ على قدر كافٍ من الطاقة لاختراق نظيف — وهذا يقلل من إدخال الحرارة لكل وحدة طول. كما أن استخدام هواء مساعد كافٍ أو تدفق نيتروجين يُسهم في تبريد منطقة القطع ودفع الحطام بعيدًا قبل أن يتم إعادة اشتعاله. وفيما يتعلق بالمواد العاكسة مثل الألومنيوم، فإن قطع النيتروجين يلغي عملية الأكسدة ويقلل من الضرر الحراري.

| نوع المشكلة | الأسباب المحتملة | حلول محددة |

|---|---|---|

| الشوائب (الالتصاق السفلي) | التركيز منخفض جدًا؛ ضغط الغاز غير كافٍ؛ سرعة القطع عالية جدًا؛ غاز مساعد غير نقي | رفع موقع البؤرة؛ زيادة ضغط الغاز بزيادات 0.1 بار؛ تقليل السرعة بنسبة 5-10٪؛ التحقق من نقاء الغاز (99.6٪ فأكثر للنيتروجين) |

| الشرائط (حواف خشنة مرتفعة) | السرعة بطيئة جداً؛ القدرة عالية جداً؛ البؤرة فوق السطح؛ إعداد غير سليم للمادة | زيادة سرعة القطع؛ تقليل القدرة؛ خفض موقع البؤرة؛ تنظيف سطح المادة قبل القطع |

| قطع غير كاملة | قدرة غير كافية؛ سرعة مفرطة؛ ضغط غاز منخفض؛ عدسة ملوثة | زيادة القدرة بنسبة 5-10٪؛ تقليل السرعة؛ زيادة ضغط الغاز المساعد؛ تنظيف العدسة الوقائية أو استبدالها |

| منطقة مؤثرة حرارياً كبيرة بشكل مفرط | السرعة بطيئة جداً؛ القدرة عالية جداً؛ تبريد غير كافٍ؛ اختيار غير مناسب للغاز | زيادة السرعة مع الحفاظ على الاختراق؛ تقليل القدرة؛ تحسين تدفق الهواء المساعد؛ التبديل إلى النيتروجين للمواد الحساسة |

| سطح قطع خشن/متموج | ضغط الغاز مرتفع جدًا؛ فوهة تالفة؛ عدسة ملوثة؛ مشكلات في جودة المادة | قلل ضغط الغاز بمقدار 0.1-0.2 بار؛ استبدل الفوهة؛ نظف العدسات البصرية؛ تحقق من اتساق المادة |

الإجراءات الوقائية ونقاط التفتيش لمراقبة الجودة

الوقاية المنظمة أفضل دائمًا من استكشاف الأخطاء وإصلاحها بعد وقوعها. تنفيذ ممارسات مراقبة الجودة هذه يساعد على اكتشاف المشكلات قبل أن تؤثر على الإنتاج:

- التحقق قبل القطع: افحص العدسة الواقية قبل كل تشغيلة — فحص عدسة تكلفتها دولارين يمنع تلف مكونات تبلغ تكلفتها مئات الدولارات. تحقق من توسيط الفوهة وحالتها.

- إعداد المادة: الأسطح النظيفة تتخلص من الطبقات، والزيوت، أو الملوثات التي تسبب قطعًا غير متسق. تحقق من اتساق السُمك عبر الصفيحة بأكملها.

- توثيق المعاملات: سجّل الإعدادات المثالية لكل تركيبة من المادة والسُمك. استخدم هذه المرجعيات عند استكشاف الانحرافات وحلها.

- ال-Calibration الدورية: تحقق من محاذاة البؤرة أسبوعيًا. تحقق من مقاييس ضغط الغاز شهريًا. قم بفحص كامل لمسار العدسة ربع سنويًا.

- عينة جودة القطع: إجراء قطع تجريبي على مواد خردة عند تبديل المواد أو بعد أي صيانة. التحقق من جودة الحافة قبل الشروع في عمليات الإنتاج.

وفقًا لأبحاث تحليل العيوب، فإن الحفاظ على نقاء النيتروجين فوق 99.6% يمنع التلون الأزرق أو البنفسجي الشائع في قطع الفولاذ المقاوم للصدأ. كما أن الأكسجين غير النقي يتسبب بشكل مماثل في التصاق الخبث وانخفاض سرعات القطع — يجب التحقق من جودة الغاز عندما تتدهور الأداء دون أسباب ظاهرة أخرى.

في تطبيقات آلات النقش بالليزر على المعادن، تنطبق مبادئ مماثلة عند مستويات طاقة أقل. تصبح موقع التركيز أكثر أهمية عند العمل بعمق ضحل، ويؤثر تحضير سطح المادة مباشرةً على اتساق العلامة والتباين.

إن إتقان استكشاف الأخطاء وإصلاحها يحوّل جهاز الحفر بالليزر الليفي أو نظام القطع من أداة غير مستقرة إلى أصل إنتاجي موثوق. ولكن حل المشكلات بشكل منهجي لا يمثل سوى جزءًا من لغز اتخاذ القرار؛ إن معرفة كيفية تقييم استراتيجيتك التصنيعية الشاملة تمكنك من الاستفادة من قدرات قطع الليزر على النحو الأمثل.

اتخاذ قرار قطع المعادن بالليزر الصحيح

لقد استوعبت التفاصيل التقنية — متطلبات القدرة (واط)، وأوجه المقارنة بين التقنيات، والأطر الكلفة، واستراتيجيات استكشاف الأخطاء. والآن حان اللحظة التي تتحول فيها المعرفة إلى فعل: دمج كل ما سبق في قرار يناسب حالتك الخاصة. سواء كنت تُقيّم أول جهاز لك لقطع المعادن بالليزر أو تقوم بتحديث جهاز قطع ليزر للمعادن موجود مسبقًا، فإن المسار المستقبلي يتطلب مواءمة القدرات مع واقع الإنتاج الفعلي الخاص بك.

بناء خارطة طريق قدرتك على قطع المعادن

قبل التواصل مع الموردين أو مقارنة العروض، توقف قليلاً لتقييم موقفك الحالي. وفقًا لـ أدلة الشراء الصناعية ، فإن أكثر قرارات المعدات نجاحًا تبدأ بتقييم ذاتي صادق بدلًا من السعي وراء المواصفات. تبدأ رحلتك بهذه الأسئلة الأساسية:

- ملف المادة: ما أنواع المعادن التي تقوم بقطعها بشكل متكرر؟ وما مدى نطاق السُمك الذي يهيمن على إنتاجك؟ إن جهاز الليزر باستخدام الحاسب الآلي المصمم خصيصًا للصلب غير القابل للصدأ الرقيق يختلف اختلافًا كبيرًا عن الجهاز المصمم للصلب الطري السميك.

- متطلبات الحجم: هل تقوم بإنتاج نماذج أولية وتشغيل دفعات صغيرة، أم أن عملياتك تتطلب إنتاجًا مستمرًا على ورديات متعددة؟ هذا يحدد ما إذا كان جهاز الليزر باستخدام الحاسب الآلي مع أتمتة أساسية كافيًا، أو ما إذا كانت أنظمة التحميل المتكاملة أصبحت ضرورية.

- معايير الدقة: هل تحتاج أجزاءك إلى تحمل هامش خطأ ±0.1 مم، أم أن ±0.25 مم مقبول؟ تتطلب التحملات الأضيق أنظمة حركة أعلى جودة وبروتوكولات صيانة أكثر دقة.

- اختيار التكنولوجيا: بناءً على مزيج المواد الخاص بك، هل تغطي تقنية الليزر الليفي احتياجاتك، أم أن هناك تطبيقات معينة ما زالت تفضل تقنيات مثل CO2 أو الطرق البديلة مثل القطع بخراطيم المياه؟

- تحديد القدرة: قم بتوحيد القدرة وفقًا لأكبر سمك تقطعه بشكل منتظم إلى القدرة المثلى – وليس القصوى. التشغيل عند سعة 70-80% يُطيل عمر القطع الاستهلاكية ويحسّن جودة الحافة.

- النظر إلى التكلفة الكلية: انظر وراء السعر الشرائي إلى استهلاك الكهرباء، والقطع الاستهلاكية، وخطط الصيانة، وال العمر المتوقع. غالبًا ما يكون لمقص الليزر الليفي الذي يمتلك تكلفة أولية أعلى نفقة إجمالية أقل طوال فترة الملكية.

- البنية التحتية للدعم: تحقق من توفر الخدمة المحلية قبل الالتزام. كما يشير محللو المعدات، فإن الجهاز الذي ينتظر الصيانة — بغض النظر عن مواصفاته — لا يدر أي إيرادات.

ينطبق هذا الإطار سواء كنت تتسوق لجهاز صغير لحفر المعادن بالليزر على سطح المكتب، أو تحدد مواصفات جهاز ليزر صناعي للإنتاج عالي الحجم. التكنولوجيا قابلة للتوسع، لكن منطق القرار يبقى ثابتًا.

الشراكة مع خبراء التصنيع الدقيق

إليك ما يغفله العديد من المشترين: نادراً ما توجد عملية القطع بالليزر بشكل منعزل. فمعظم الأجزاء المصنعة تتطلب عمليات إضافية — مثل التشكيل، والختم، واللحام، والتجميع — قبل أن تكون جاهزة للإنتاج. وبناء القدرة التصنيعية يعني النظر في كيفية اندماج قطع الليزر مع سير العمل الكامل الخاص بك.

بالنسبة لتطبيقات السيارات والمكونات الدقيقة، يصبح هذا الاندماج أمرًا حيويًا. ضع في اعتبارك كيف شاويي (نينغبو) تقنية المعادن يُجسّد نوع الشريك التصنيعي الشامل الذي يكمل إمكانات قطع الليزر. إن خدمتهم المعتمدة حسب معيار IATF 16949 في ختم المعادن والتجميع الدقيق تعالج ما يحدث بعد قطع الليزر: تشكيل الهندسات المعقدة، وربط المكونات، وتوفير وحدات تجميع نهائية جاهزة للتثبيت.

ما الذي يجعل هذه الشراكات ذات قيمة؟ هناك عدة قدرات تميزها:

- سرعة النمذجة السريعة: عندما تحتاج إلى التحقق من التصميم قبل الانتقال إلى تصنيع القوالب، فإن القدرة على تسليم العينات خلال 5 أيام تُسرّع دورة التطوير الخاصة بك بشكل كبير. وهذا أمر مهم سواء كنت تقوم بتحسين تصميم حوامل مقطوعة بالليزر أو مكونات هيكلية مطروقة.

- دعم تصميم قابليّة التصنيع: يتيح لك التحليل الشامل لإمكانية التصنيع (DFM) اكتشاف المشكلات المحتملة قبل أن تتحول إلى تصحيحات مكلفة. وتوفر إمكانية الحصول على عرض سعر خلال 12 ساعة تقييم عدة نُهج تصميمية بسرعة.

- شهادة الجودة: إن شهادة IATF 16949 — وهي المعيار الخاص بإدارة الجودة في صناعة السيارات — تضمن عمليات متسقة في تصنيع مكونات الهيكل والتعليق والمكونات الإنشائية، حيث لا يمكن قبول أي فشل.

- قابلية التوسع في الإنتاج: الانتقال من التحقق من النموذج الأولي إلى الإنتاج الضخم الآلي يتطلب شركاء قادرين على التعامل مع طرفي نطاق الحجم دون أي تدنٍ في الجودة.

وفقًا لأبحاث الشركاء في التصنيع، فإن أقوى العلاقات التصنيعية توفر استشارات هندسية، واختبار النماذج الأولية، والتوصيات المتعلقة بالمواد—وليس فقط وقت التشغيل الآلي. وتساهم هذه الدعم في تقليل المخاطر، وتقصير فترات الإنجاز، وضمان سير الإنتاج بسلاسة للتركيبات المعقدة.

خطواتك التالية حسب المرحلة

مكان ذهابك من هنا يعتمد على المكان الذي تقف فيه اليوم:

إذا كنت تقوم حاليًا بالبحث عن أول استثمار في قطع الليزر: اطلب قطع اختبار من عدة موردين باستخدام أجزاء إنتاجك الفعلية. قِس الدقة، وافحص جودة الحواف، ووقّت العملية الكاملة. قم بزيارة المستخدمين الحاليين في منطقتك واسأل أسئلة مباشرة حول الموثوقية وتجربة الخدمة.

إذا كنت تقوم بترقية القدرات الحالية: قم بتحليل القدرة الإنتاجية بشكل صادق. هل تعاني من اختناقات بسبب سرعة القطع، أو القدرة على قص السُمك، أو معالجة المواد؟ ركّز الترقيات على العقبة الفعلية التي تواجهها بدلاً من ملاحقة المواصفات التي تبدو مثيرة للإعجاب ولكنها لا تعالج واقع إنتاجك.

إذا كنت تستعين حاليًا بمورد خارجي لقطع الليزر: احسب تكاليف الاستعانة بمصادر خارجية الحقيقية بما في ذلك الشحن وأوقات التسليم والتنسيق الخاص بالجودة. قارنها مع تكاليف امتلاك المعدات داخليًا على مدى 5 إلى 7 سنوات. غالبًا ما تأتي نقطة التعادل قبل الموعد المتوقع بالنسبة لأحجام الإنتاج المستمرة.

إذا كنت بحاجة إلى تصنيع دقيق يتجاوز القطع: استكشف الشراكات مع مصنّعين متكاملين يمكنهم التعامل مع الختم، والتشكيل، والتجميع إلى جانب مكوناتك المقطوعة بالليزر. بالنسبة للتطبيقات الخاصة بالسيارات، فإن موارد مثل قدرات شاويو على ختم السيارات توضح كيف تسهّل الدعم التصنيعي الشامل عملية إنتاج المكونات المعقدة.

الرحلة من فهم تقنية قطع المعادن بالليزر إلى تنفيذها بشكل مربح تتطلب المعرفة والعمل. لديك الآن الهيكل التحتي — اختيار القدرة بالواط، مقارنة التقنيات، تحليل التكاليف، القدرة على استكشاف الأخطاء وإصلاحها، ومعايير اتخاذ القرار. الخطوة التالية تقع على عاتقك: تطبيق هذا الفهم على تحديات التصنيع الخاصة بك وبناء قدرة القطع التي تتطلبها عملياتك.

الأسئلة الشائعة حول قطع المعادن بالليزر

١. هل يُعد قطع المعادن بالليزر مكلفًا؟

تعتمد تكاليف القص بالليزر على نوع المادة وسماكتها وسرعة القص. تتراوح الأسعار بالساعة عادةً بين 60 و150 دولارًا، حيث يعمل الليزر الليفي بحوالي 28 دولارًا/ساعة مقارنة بالطرق البديلة. ورغم أن الاستثمار الأولي في المعدات يتراوح بين 15,000 دولار للأنظمة الأساسية وصولاً إلى أكثر من 120,000 دولار للآلات الصناعية، فإن الليزر الليفي يحقق كفاءة طاقوية بنسبة 35% مقابل 10-20% لأنظمة CO2، مما يقلل بشكل كبير من تكاليف التشغيل على المدى الطويل. ومع أخذ عوامل مثل عدم الحاجة إلى تشطيب ثانوي، وتوفير المواد الناتج عن عرض شق القص الضيق، وزيادة سرعة الإنتاج، فإن العديد من الشركات تحقق عائد استثمار كامل خلال 18 إلى 24 شهرًا.

ما سُمك الفولاذ الذي يمكن لليزر بقدرة 1000 واط قطعه؟

يمكن لليزر الليفي بقدرة 1000 واط عادةً قطع الفولاذ المقاوم للصدأ حتى 5 مم والفولاذ الطري حتى حوالي 6 مم بشكل فعّال. ومع ذلك، فإن الأداء الأمثل يحدث عند 70-80٪ من السعة القصوى—بمعنى أن النظام بقدرة 1000 واط يُقدِّم أفضل جودة للحافة على المواد ذات السمك بين 3 إلى 4 مم. بالنسبة للمواد الأكثر سماكة، تزداد متطلبات القدرة بشكل كبير: فالنظام بقدرة 2000 واط يتعامل مع سماكات 8-10 مم، و3000 واط يُعالج حتى 12 مم، والأنظمة التي تزيد عن 6 كيلوواط يمكنها التعامل مع مقاطع تصل إلى 25 مم. كما أن عكسية المادة مهمة أيضًا — حيث تتطلب المواد مثل الألمنيوم والنحاس طاقة أكبر بنسبة 30-50٪ مقارنةً بالفولاذ بنفس السماكة.

3. ما الفرق بين قطع الليزر الليفي وقطع الليزر CO2؟

تعمل أشعة الليزر الليفية عند طول موجة 1.064 ميكرومتر وكفاءة طاقة تبلغ 35٪، وتتفوق في قطع المعادن الأقل من 15 مم — خاصة المواد العاكسة مثل الألومنيوم والنحاس الأصفر والنحاس. وتمتاز بعمر مصدر يصل إلى 100,000 ساعة وصيانة دنيا. أما أشعة الليزر CO2 فتستخدم طول موجة 10.6 ميكرومتر وكفاءة تتراوح بين 10-20٪، وتُقدِّم نتائج ممتازة على المعادن السميكة التي تزيد عن 20 مم وعلى المواد غير المعدنية مثل الخشب والأكريليك والأنسجة. ويجب استبدال أنابيب CO2 كل 20,000 إلى 30,000 ساعة. اختر الليزر الليفي للعمليات المرتكزة على المعادن، واختر CO2 للتنوع في قص المواد المختلفة.

4. هل يمكنني استخدام قاطع ليزر مكتبي لقطع المعادن في المنزل؟

تُتقن أجهزة الليزر الليفية المكتبية التي تقل تكلفتها عن 5000 دولار عملية وسم المعادن ونقشها، ولكنها عادة لا تستطيع قطع المعادن الأسمك من 1 مم بالكامل. تبدأ القدرة الحقيقية على قطع المعادن من حوالي 15000 إلى 25000 دولار لأنظمة بقوة 500 واط فأكثر. من أبرز العوامل التي يجب مراعاتها منطقة العمل (عادةً ما تتراوح بين 300×200 مم و600×400 مم)، واشتراطات الكهرباء، والتهوية لسحب الأبخرة، والحاجة إلى مساحة لا تقل عن 2×3 أمتار. بالنسبة لهواة العمل الذين يقومون بقطع صفائح رقيقة بشكل عرضي، غالبًا ما يكون الاستعانة بخدمات مثل OSH Cut أو SendCutSend أكثر فعالية من حيث التكلفة مقارنة بشراء المعدات.

5. متى ينبغي لي أن أختار القطع بالماء أو البلازما بدلاً من الليزر؟

اختر قطع البلازما عند قص المعادن الموصلة كهربائيًا التي يزيد سمكها عن 25 مم وبميزانية محدودة — حيث يمكن للبلازما التعامل مع ما يصل إلى 6 بوصات من الألومنيوم، في حين تقتصر الليزر على حوالي 25 مم من الصلب. اختر القطع بتيار الماء (waterjet) في التطبيقات الحساسة للحرارة والتي تتطلب عدم وجود منطقة متأثرة بالحرارة، أو عند التعامل مع مواد غير معدنية مثل الحجر أو الزجاج، أو لأقسام سميكة تصل إلى 100 مم. يستخدم القطع بتيار الماء التآكل البارد بالمواد الكاشطة، مما يحافظ على الخصائص المعدنية المهمة لمكونات الطيران والفضاء أو المكونات الطبية. أما قطع الأسلاك بالتفريغ الكهربائي (Wire EDM) فهو مناسب لاحتياجات الدقة العالية جدًا (±0.0001 بوصة) ومتطلبات التشطيب المطابقي، وإن كان بتكلفة 85 دولارًا/ساعة مقابل 28 دولارًا/ساعة للليزر.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —