Forjlangan po'lat: Xavfsizlik qismlari uchun yuqori mustahkamlikni ta'minlash

Qisqacha

Xavfsizlik komponentlari uchun yuqori mustahkamlikdagi po'latni ug'ilash — bu metallarni shakllantirishda kuchli siqish kuchlaridan foydaladigan ishlab chiqarish jarayonidir. Bu usul po'latning ichki donador tuzilishini yaxshilaydi, nuqsonlarni bartaraf etadi va donlarning oqimini mustahkamlik, chidamlilik va charchashga chidamlilikni oshirish uchun moslashtiradi. Shu tufayli ug'ilatilgan po'lat aviatsiya, mudofaa va avtomobildagi kabi talabchan sohalarda, komponentlarning ishdan chiqishi ehtimoli bo'lmasa, zarur tanlovdir.

Ug'ilash asoslari: Qanday qilib yuqori mustahkamlik yaratiladi

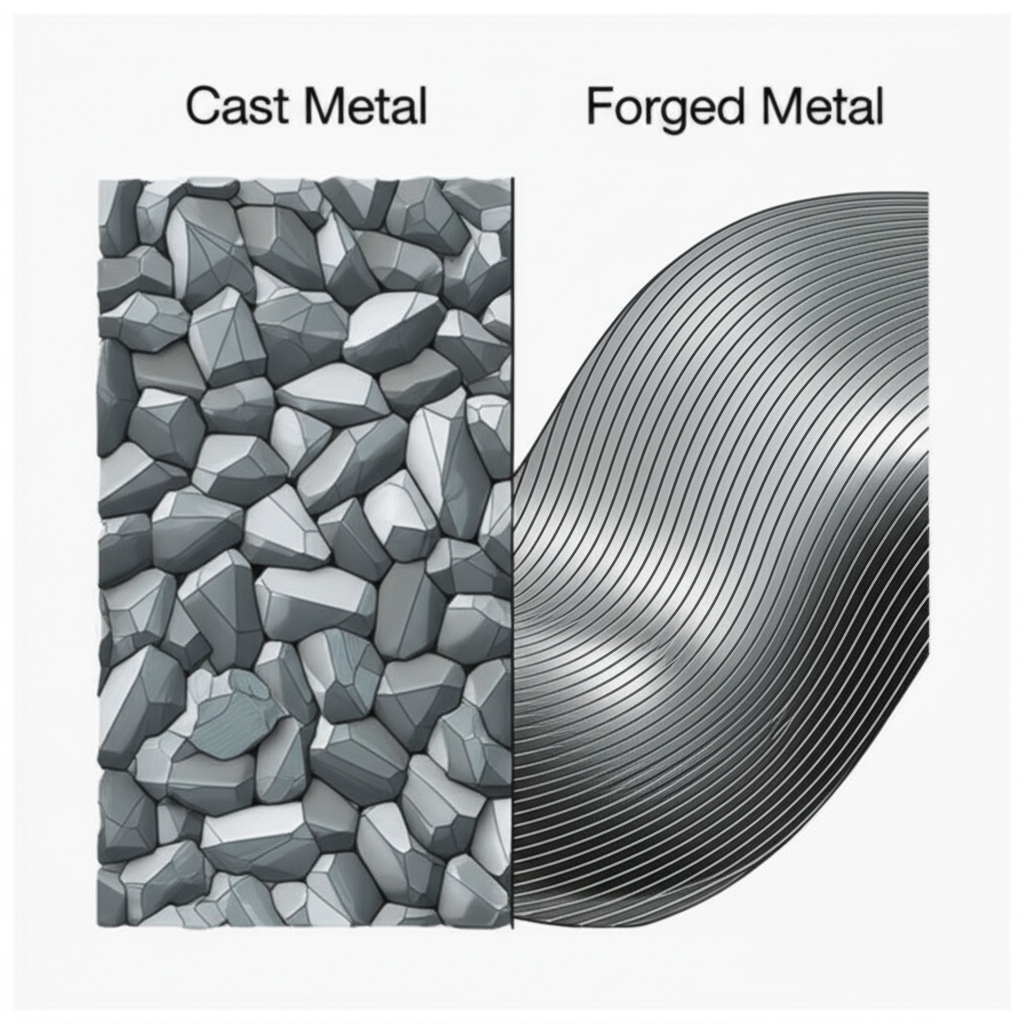

Metallarni forjlash — po'latni mahalliy siqilish kuchlari yordamida shakllantirishni o'z ichiga olgan, eng qadimiy va samarali metall ishlash usullaridan biridir. Bu jarayon odatda po'lat billetni erimasdan plastik holatga keltirish uchun yuqori haroratgacha isitish bilan boshlanadi. Isitilgan po'lat keyin shakliga keltirilishi uchun matritsalar orasida uriladi yoki siqiladi. Metall aralashmasi suyuq holda o'limga quyiladigan quyish kabi boshqa jarayonlardan farqli o'laroq, forjlashda po'lat qattiq holatda saqlanadi, bu esa material xususiyatlariga uning ta'sir qilishida muhim ahamiyatga ega.

Soxtalashning asosiy afzalligi — po'latning ichki donlik tuzilishini tubdan o'zgartirish va uning sifatini yaxshilash qobilyatida. Jarayon davomida qo'llaniladigan katta bosim metall donlarining shaklini o'zgartirishiga va qayta kristallanishiga sabab bo'ladi, ularni yakuniy detalning konturlariga moslashtiradi. Ushbu yo'nalishdagi moslashuv, ko'pincha don oqimi deb ataladi, yog'ochning to'qimasi singari; bu quyilgan yoki machinada ishlangan qismlardagi tasodifiy, yo'nalishsiz donlarga qaraganda ancha mustahkam va chidamli bo'lgan uzluksiz tuzilmani yaratadi. Bu yaxshilangan don tuzilishi quyilgan detallarning mustahkamligini pasaytiruvchi poroznost, qisqarish yoki bo'shliqlarga duch kelish ehtimolini kamaytiradi.

Ushbu tuzilma yaxshilanishi o'lchanadigan darajada yuqori mexanik xossalarga olib keladi. Jarayon ichki bo'shliqlarni yopadi va potentsial kuchlanish nuqtalari bo'lishi mumkin bo'lgan qo'shimchalarni buzib tashlaydi, natijada zichroq, bir tekis material hosil bo'ladi. Natija sifatida, cho'zilish chidamliligi, ta'sirga chidamlilik va foydalanish muddati jihatidan ancha yuqori bo'lgan komponent hosil bo'ladi. Ma'lum bir tadqiqotga ko'ra, Cornell Forge quyilgan qismlarga nisbatan forklash usulida ishlangan qismlar 26% yuqori cho'zilish kuchiga ega bo'lib, sezilarli darajada yuqori chidamlilik kuchiga ega. Bu forklash usulida ishlangan komponentlarni juda katta kuchlanish va tsiklik yuklamalar ostida ishonchli hamda chidamli qiladi.

Yuqori mustahkamlikdagi po'latdan forklash orqali ishlangan asosiy mexanik xususiyatlari

Forklash jarayoni xavfsizlik va ishonchlilik eng muhim bo'lgan komponentlarni ishlab chiqarish uchun ideal usul bo'lgan noyob mexanik xossalarning kombinatsiyasini beradi. Ushbu xususiyatlar qismlarning uzun foydalanish muddati davomida nosozliksiz ishlash sharoitidagi katta kuchlanishlarga chidamli bo'lishini ta'minlaydi.

Yaxshiroq chidamlilik va ta'sir kuchi

Takroriy kuchlanish tsikllari tufayli vujudga keladigan charchash, xavfsizlik uchun me'yoriy komponentlarda asosiy tashvish manbai hisoblanadi. Soxtalash shu muammoni yaram bilan mos keluvchi va yo'naltirilgan donli tuzilma hosil qilish orqali bevosita hal etadi, bu esa troshchaning paydo bo'lishi va tarqalishiga qarshilik ko'rsatadi. Bu soxta qilingan qismlarga ajoyib charchash chidamliligi beradi, ular samolyotlar poydevorlari yoki dvigatel komponentlari kabi millionlab kuchlanish tsikllarini chidab o'tish imkonini beradi. Shuningdek, soxtalash tufayli berilgan mustahkamlik zarbaqa nisbatan yuqori qarshilikka ega bo'ladi, detallarning singan holda, jangovar transport vositalari va sanoat uskunalari uchun me'yoriy talab bo'lgan, birdanbardam zarbalarni va yuklarni so'rash imkonini beradi.

Oshirilgan Tuzilma Butunligi va Ishonchlilik

Qovurishdan farqli o'laroq, bu ichki nuqsonlarni, masalan, porositet yoki bo'shliqlarni keltirib chiqarishi mumkin, bu qurolilash jarayoni po'latni mexanik ravishda ishlaydi, materialni qattiq, zich massiga aylantiradi. Bu ichki bo'shliqlarni yo'q qiladi va yuqori darajadagi tuzilish bir xilligi va yaxlitligini ta'minlaydi. Ushbu ishonchlilik tufayli ko'plab yuqori bosimli va yuqori stressli dasturlarda qalqovchilik majburiy hisoblanadi. Ekspertlar tomonidan qayd etilganidek ASTM International , ishonchli yuqori chidamli po'latli qalqib olish 200 000 psi dan ortiq kuchga ishlov berish mumkin bo'lgan qismlar uchun juda muhimdir, ayniqsa yuqori kesma o'rinlilik talab qilinadigan joylarda.

Yaxshilangan Korroziya Qarshiligi

Dengiz yoki havo-kosmik dasturlar kabi qattiq muhitda koroziya komponentning yaxlitligini jiddiy ravishda buzishi mumkin. Qatish jarayoni, shu jumladan zanglamaydigan po'latning korroziyaga chidamliligini oshirishi mumkin. tushuntirganidek Trenton Forging , jarayon donli tuzilmani yaxshilash orqali donlararo korroziyaga chidamni oshiradi. Bu forklashgan qismlarni dengiz suvi, kimyoviy moddalar va ekstremal atmosfera sharoitlariga ta'sir etilganda yanada chidamliroq va ishonchliroq qiladi, uloqtirilgan xizmat muddatini uzaytiradi hamda xavfsizlikni saqlab turishni ta'minlaydi.

Xavfsizlikga e'tibor qaratiladigan sohalardagi asosiy qo'llanmalar

Yuqori mustahkamlikdagi po'latdan forklash usuli bilan olingan maxsulotlarning ajoyib xossalari tashkilotlarda komponentlarning ishdan chiqishi halokatli oqibatlarga olib kelishi mumkin bo'lgan sohalarda ularni beqiyos qiladi. Uning foydalanilishi muhandislarning eng qattiq sharoitlarda ham kuch va ishonchlilikka ega bo'lishiga ega bo'lgan ishonchini aks ettiradi.

Aerospace sanoatida xavfsizlik mutlaq ustuvor hisoblanadi. Forklash poydevor qismlar, turbin pallalari, dvigatel o'rindiqi, tarkibiy havo ramkalari kabi me'yoriy komponentlarni ishlab chiqarishda qo'llaniladi. Ushbu komponentlar uchish, parvoz va qo'nish paytida katta kuchlanishlarga chidashi kerak. Yuqorida ta'kidlanshi kabi Canton Drop Forge , yopiq shakldagi formpresslash ushbu sohalarda talab qilinadigan yuqori mustahkamlik, chidamlilik va aniqni ta'minlaydi, detallar qattiqroq aviatsiya standartlariga javob berishini va umumiy samolyot xavfsizligi hamda samaradorligiga hissa qo'shishini kafolatlaydi.

Mudofaa sohasi yer urush transportlari va dengiz kemalari, shuningdek, rivojlangan qurol-yarog'lar uchun formpresslangan komponentlardan keng foydalanadi. Harbiy transport vositalarining trelaslar, osma qismlari va zirhlari ekstremal ta'sirlarga va notekis relyefga chidashlari kerak. Daryo-dengiz sohasida formpresslangan val, klapanlar va nasos komponentlari dengiz suvidagi muhitda mustahkamlik va yaxshilangan korroziyaga chidamli bo'lishi uchun zarur. Formpresslangan detallarning chidamli ishlashi harbiy uskunalar eng qiyin operatsion teatrda ishonchli ishlashini ta'minlaydi.

Avtomobil sanoati shuningdek, burilish vali, ulagich tayoqchalar, boshqaruv o'qlari va yordamchi o'qlar kabi me'yorida xavfsizlik komponentlari uchun po'latdan formlangan detallardan foydalanadi. Ushbu qismlar doimiy kuchlanish va vibratsiyaga duchor bo'ladi va ularning ishdan chiqishi transport vositasini boshqarishni yo'qotishiga olib kelishi mumkin. Chidamli va ishonchli avtomobil komponentlari uchun Shaoyi Metal Texnologiya kichik partiyalardan massali ishlab chiqarishgacha aniqlik va ishlashni ta'minlaydigan qattiq IATF16949 sertifikatlash standartlariga javob beradigan maxsus issiq formlash yechimlarini taklif etadi.

Material tanlovi: Forjlash uchun to'g'ri po'lat markalarini tanlash

Yuqori mustahkamlikdagi forklash komponentini ishlab chiqarishda to'g'ri po'lat navini tanlash muhim qadam bo'lib, material tarkibi bevosita oxirgi xususiyatlarga ta'sir qiladi. Ushbu tanlov iste'mol kuchlanishi, charchoq chidamliligi, issiqlikqa chidamlilik va atrof-muhit ta'siriga qarab aniq ilovalarning talablariga bog'liq. Yagona "eng yaxshi" po'lat mavjud emas; bosh o'rniga, optimal material ishlab chiqarish jihatlarini hisobga olgan holda ishlash ehtiyojlarini muvozanatlashdir.

Yuqori mustahkamlikdagi forklashda ko'pincha foydalaniladigan bir nechta po'lat oilalari mavjud. O'rta karbonli po'latlar, masalan AISI 1045, g'ildiraklar va valiar kabi detallar uchun mos keladigan mustahkamlik, tiklanishga chidamlilik va ishlash qulayligining yaxshi muvozanatini taqdim etadi. Ko'proq talablil ijaralarda lejirlangan po'latlar ko'pincha afzal ko'riladi. Bu po'latlarga maxsus xususiyatlarni yaxshilash uchun xrom, molibden va nikel kabi elementlar qo'shiladi.

Yuqori chidamli qo'llanmalar uchun eng mashhur qotishma po'latlar orasida AISI 4140 (Chromoly po'lat) mavjud. U yuqori chidamlilik, yoriq qarshilik va juda yaxshi charchoq kuchligi bilan tanilgan bo'lib, u havo, avtomobil, neft va gaz qismlari uchun keng tarqalgan material hisoblanadi. Boshqa keng qo'llaniladigan sinf AISI 4340 bo'lib, u nikelni o'z ichiga oladi, bu esa yuqori chidamlilik darajasida yanada kuchli va zarbalarga chidamliligini beradi. Ushbu ilg'or qotishmalar, to'g'ri yasalgan va issiqlik bilan ishlov berilganda, eng muhim xavfsizlik qismlari uchun talab qilinadigan yuqori chidamlilikka erishishi mumkin.

Soxta qismlarning ishonchliligi

Oxir-oqibat, xavfsizlik qismlari uchun yuqori chidamli metalldan yasalgan po'latdan foydalanish qarori bitta, muzokara qilinmaydigan omilga tushib qoladi: ishonchlilik. Qilish jarayoni shunchaki shakllantirish usuli emas; bu materialning yadrosida to'g'ridan-to'g'ri yuqori kuch va chidamlilikni o'rnatadigan sozlash texnikasidir. Qalinlashda don tuzilishi moslashtiriladi va ichki nuqsonlar yoʻq qilinadi. Samoviy, dengiz va yerdagi qurilmalar uchun, bu muhim tizimlarning xavfsiz va samarali ishlashini ta'minlaydi.

Koʻpincha soʻraladigan savollar

1. O'z navbatida Eng kuchli forging po'lat nima?

Pishirish uchun eng "mustahkam" po'lat aniq dasturning ehtiyojlariga bog'liq. Biroq, ba'zi qotishmali po'latlar o'zining ajoyib mustahkamligi bilan tanilgan. AISI 4340 va 4140 (Xromoly) kabi markalar cho'zilish mustahkamligi, chidamliligi va charchashga chidamliligi bilan tanilgan bo'lib, ular yuqori kuchlanishdagi kosmik va avtomobil qismlari uchun g'oya ko'pdir. Yakuniy ishlash esa to'g'ri qotishma va to'g'ri issiqlik bilan davolash orqali erishiladi.

2. Qaysi metallni pishirib bo'lmaydi?

Pishirib bo'lmaydigan ajoyib metall chug'un temirdir. Nomidan ko'rinib turibdiki, chug'un temir eritish va o'g'izga quyish uchun maxsus mo'ljallangan kimyoviy tarkibga va tashqi tuzilishga ega. Uning yuqori uglerod tarkibi uni shikastlanuvchan qiladi va uni pishirish kuchlari bilan shakllantirish urinishi uning shikastlanishiga olib keladi, shaklini o'zgartirish o'rniga.

3. Pishirilgan po'latning cheklovlari qanday?

Sopol ishlab chiqarish kuchliroq bo'lsa ham, ba'zi cheklovlari mavjud. Bu jarayon ichki bo'shliqlari bo'lgan juda murakkab yoki nozik shakllarni yaratish uchun kamroq mos keladi va bunday shakllar quyish orqali yaxshiroq amalga oshiriladi. Sopol ishlab chiqarish o'z-o'zidan moylanadigan podshipniklar kabi poroz detallar yoki turli metallarning aralashmasidan tayyorlangan qismlarni ishlab chiqarish uchun ishlatilmaydi. Shuningdek, sopol ishlab chiqarish uchun zarur bo'lgan uskunalar (tayyorchilar) qimmatga tushishi mumkin, bu esa juda mayda ishlab chiqarish partiyalari uchun xarajatlarni oqilona emas qiladi.

Kichik partiyalar, yuqori standartlar. Bizning tez prototip yaratish xizmatimiz tasdiqlashni tez va oddiy qiladi —

Kichik partiyalar, yuqori standartlar. Bizning tez prototip yaratish xizmatimiz tasdiqlashni tez va oddiy qiladi —