CNC qirqish usulida sovurilgan alyuminiy qotishmalar: Aniqlik va xarajatlarni tejash bo'yicha qo'lanma

Qisqacha

Press-sovu qilingan detallarga nihoyatda aniq o'lchamlar berish uchun ko'pincha CNC qirqish ikkinchi bosqich sifatida qo'llaniladi. Press-sovurma yuqori hajmda arzon narxda murakkab shakldagi detallarni ishlab chiqarishda samarali bo'lsa ham, rezba teshiklari va silliq yopishuv sirtlarini hosil qilish kabi yuqori aniqlik talab qilinadigan operatsiyalarni faqatgina CNC qirqish bajaradi. Ikkalasidan birini yoki ikkalasini ham qo'llash masalasi quyidagi savolga bog'liq: press-sovurma massaviy ishlab chiqarish uchun, CNC qirqish esa qo'shimcha xarajatlarni talab qiladigan aniqlikni ta'minlaydi.

CNC qirqish vs. Press-sovurma: To'g'ridan-to'g'ri solishtirish

CNC ishlab chiqarish va o'tkazish quyish orasidagi asosiy farqlarni tushunish har qanday muhandislik yoki mahsulot jamoasi uchun asosdir. Bu ikki ishlab chiqarish usuli metallarni ishlashning alohida yo'nalishlarini ifodalaydi: ulardan biri materialni kesib tashlaydi, ikkinchisi esa uni suyuq holatdan shakllantiradi. To'g'ri usulni tanlash butunlay hajm, narx, tezlik va aniqlik jihatidan loyihaning talablariga bog'liq.

CNC (Kompyuter raqamli boshqaruv) ishlab chiqarish — bu ayiruvchi jarayon . U qattiq material blokidan (billet) boshlanadi va freza, burgu va tokar kabi kompyuter boshqaruvdagi kesuvchi asboblar yordamida materialni qatlam-qatlam olib tashlab, oxirgi detalni shakllantiradi. Buni Zetwerk tavsiflaganidek, jarayon kompyuter dasturi tomonidan avtomatlashtirilgan bo'lib, yuqori aniqlik va takrorlanuvchanlikni ta'minlaydi. Bu usul juda mos keluvchan bo'lib, turli xil materiallar bilan ishlashi mumkin, ayniqsa, aniqlik muhim bo'lganda namuna sifatida yoki pastdan o'rta darajadagi ishlab chiqarish uchun idealdir.

Aksincha, o'tkazish quyish — bu shablonlash jarayoni bu alyuminiy yoki rux kabi rangli metallarni eritishni va yuqori bosim ostida molib nomlanuvchi maxsus tayyorlangan po'lat shablon ichiga suyuq materialni kiritishni o'z ichiga oladi. Metall sovib qotgandan keyin shablon ochiladi va detal chiqariladi. Bu usul murakkab geometriyaga ega bir xil detallarning katta miqdorida ishlab chiqarish uchun juda samarali. Dastlabki shablon tayyorlash uchun investitsiya katta bo'lishi mumkin, lekin yuqori hajmda bitta detalga to'g'ri keladigan narx sezilarli darajada pasayadi, bu esa iste'mol va avtomobil sanoatida masshtabda ishlab chiqarish uchun asosiy tanlovdir.

Die casting va CNC qadoqlash ko'pincha solishtirilsa ham, forjlash kabi boshqa usullar ishlab chiqarishda muhim rol o'ynaydi. Masalan, Shaoyi (Ningbo) Metal Technology kabi kompaniyalar avtomotot forjlash bilan shug'ullanadi, bu esa maxsus mustahkam va chidamli komponentlarni yaratish uchun juda mos keladigan, siqilish kuchlaridan foydalangan holda metallarni shakllantiruvchi boshqa jarayondir. Ishlab chiqarishning barcha imkoniyatlarini tushunish qismning aniq ishlash talablariga mos ravishdagi eng yaxshi jarayonni tanlashni ta'minlaydi.

| Фабрика | CNC ishlov berish | Shablon orqali yaratish |

|---|---|---|

| Protsess turini | Subtraktsiya (materialni olib tashlash) | Shakllantirish (materialni kiritish) |

| Quyidagilar uchun eng yaxshi | Pastdan o'rtacha (1-5000) | Yuqoridan juda yuqori (5000+) |

| Samarali ishlab chiqarish xarajatlari | Past yoki mavjud emas | Yuqori (maxsus matritsa talab qilinadi) |

| Detal uchun narx | Yuqori (doimiy) | Past (hajmga qarab kamayadi) |

| Muddat | Qisqa (asbob talab qilinmaydi) | Uzoq (matritsa yaratish tufayli) |

| Materialning ishlatilmagan qismi | Yuqori (qoldiq chipslar hosil bo'ladi) | Past (faqat kerakli materialdan foydalaniladi) |

Sinergiya: Die likoplash mahsulotlarini yakuniy ishlashda CNC ishlashdan foydalanish

Odatda raqobatbardosh usullar sifatida taqdim etilsa ham, CNC ishlash va die likoplash ko'pincha ketma-ket ishlab chiqarish jarayonida hamkorlik qiladi. Ko'plab yuqori samarali komponentlar ikkalasining ham afzalligidan foydalanadi. Jarayon qismning asosiy, murakkab shaklini (uning taxminan to'liq shaklini) samarali ravishda yaratish uchun dastlab die likoplash bilan boshlanadi, so'ngra esa likoplash o'zida erishish qiyin bo'lgan yuqori aniqlikni talab qiladigan yakuniy ishlash uchun CNC ishlashga o'tadi.

Tushuntirilganidek G&M Die Casting , ushbu g'ildirak yondashuv montajga tayyor qismlarni yaratish uchun bitta manbadan foydalangan holda yechim hisoblanadi. Matritsa sovutish taxminan ±0.005 dyuym atrofida aniqlik bilan xususiyatlarni ishlab chiqarishi mumkin, bu ko'plab dasturlar uchun etarli. Biroq, dizayn aniqroq aniqlik, mukammal tekis ulanish sirtlari yoki rez'ba teshiklar kabi murakkab xususiyatlarni talab qilganda, ikkinchi darajali mexanizatsiya zarur bo'ladi. Aynan shu joyda CNC markazlari boshqaruvni o'z zimmalariga oladi va matritsada quyilgan qismni aniq belgilangan talablarga javob beradigan qilib sozlaydi.

Ushbu simbiotik aloqada ishlab chiqaruvchilar hajmiy matritsa sovutishning arzonligi hamda tezligi va ayniqsa muhim xususiyatlar uchun CNC mexanizatsiyasining aniq kesish ajoyib kombinatsiyasini erishish imkonini beradi. Bu iqtisodiy to'g'rilik hamda funktsional ishlashni ta'minlaydi.

Matritsada quyilgan qismlarda uchraydigan keng tarqalgan ikkinchi darajali CNC mexanizatsiyasi operatsiyalari quyidagilardan iborat:

- Teshish va rez'ba kesish: Vintlarning va boltlarning aniq rez'bali teshiklarini yaratish.

- Frenslash: Qo'shimcha tarkiblar bilan ulanish yoki paketlarni o'rnatish uchun tekis sirtlarni ishlash.

- Rostlash: Laglar yoki val uchun mukammal aylanasimon va aniq joylashtirilgan teshiklar yaratish.

- Aylaning: Diametrga qat'iy ta'minlangan silindrik sirtlarni ishlab chiqish.

- O-halqa o'rab o'tuvchi kanallar yaratish: Sizib chiquvchilarni oldini olish uchun aniq kanallarni ishlab chiqish.

Quyib o'tkazilgan komponentlarni ishlashda hisobga olinadigan asosiy jihatlari

Quyib o'tkazilgan birlamchi detalni ishlash, massiv billet material blokini ishlash bilan bir xil emas. Quyib o'tkazish jarayoni muhandislar va detallarni ishlovchilarga natijani muvaffaqiyatli olib chiqish uchun e'tibor berishlari kerak bo'lgan noyob material xususiyatlari va qiyinchiliklarni keltirib chiqaradi. Detalga shikast yetkazish yoki uning butuntsizligini buzishdan saqlanish uchun to'g'ri rejalashtirish va usullar zarur.

Birinchi navbatdagi qiyinchilik — bu materialning porozligi . Suyuq metall sovib qotayotganda ba'zan mikroskopik gaz pufakchalari quyub o'tkazilgan detal ichida hosil bo'lishi mumkin. Kesuvchi asbob ushbu bo'shliqlarga duch kelganda, yomon sirt sifati yoki hatto asbobning sindirilishiga olib kelishi mumkin. Porozlik ta'sirini kamaytirish uchun ishlovchilar o'tkir asboblar va optimallashtirilgan kesish parametrlaridan foydalanishlari kerak. Yana bir muhim omil — mahkamlagich , yoki uskunani ushlab turish. Die-kast qismlar odatda murakkab, noaniq sirtli va ingichka devorli yaqin-tarmoq shaklda yaratiladi. Qismni ishlov berish jarayonida shaklini o'zgartirmasdan va shikastlanishsiz mustahkam va takrorlanuvchan ushlab turish uchun odatda maxsus mahkamlagich kerak bo'ladi.

Shuningdek, die-kastda ishlatiladigan qotishmalar, masalan, alyuminiy A380, 6061 alyuminiy kabi oddiy billet qotishmalaridan farqli xususiyatlarga ega. Qo'tirilgan alyuminiy ko'pincha yuqori silikon tarkibiga ega bo'lib, bu uning yeyilish xavfini oshiradi va tezroq asbob eskirishiga olib keladi. Samarali ishlov berish uchun maxsus asbob qoplamalari va geometriyalar kerak bo'lishi mumkin.

Die-kast komponentlarini ishlov berish bo'yicha eng yaxshi amaliyotlar quyidagilarni o'z ichiga oladi:

- O'tkir, qoplangan asbobdan foydalaning: Yuqori silikonli alyuminiy qotishmalarning yeyuvchi xususiyatlariga qarshilik ko'rsatish uchun ko'pincha polikristall diamant (PCD) yoki qoplangan karbid asboblarni tavsiya etiladi.

- Tezlik va beriladigan kuchlarni optimallashtiring: Past haroratli qotishmalarni eritishni oldini olish va materialni siljitmasdan toza kesish uchun kesish parametrlarini ehtimoliy boshqarish kerak.

- To'g'ri ishni ushlab turishni joriy eting: Detalning noyob geometriyasini qo'llab-quvvatlovchi, egilish yoki shikastlanishni oldini olish uchun mustahkam, barqaror sohalarga mahkamlash elementlariga ega bo'lgan jihozlarni loyihalang.

- Chiplarni samarali boshqaring: An'anaviy keng ko'lamli sovutish suyuqligi ba'zan material poralariga kirib, keyinroq muammolarga olib kelishi mumkin, shu sababli chiplarni tozalash uchun yuqori bosimli havo pufaklaridan yoki minimal sovutuvchi suyuqlikdan foydalaning.

Xarajatlarni tahlil qilish: Qachon quyish + CNC qulayroq?

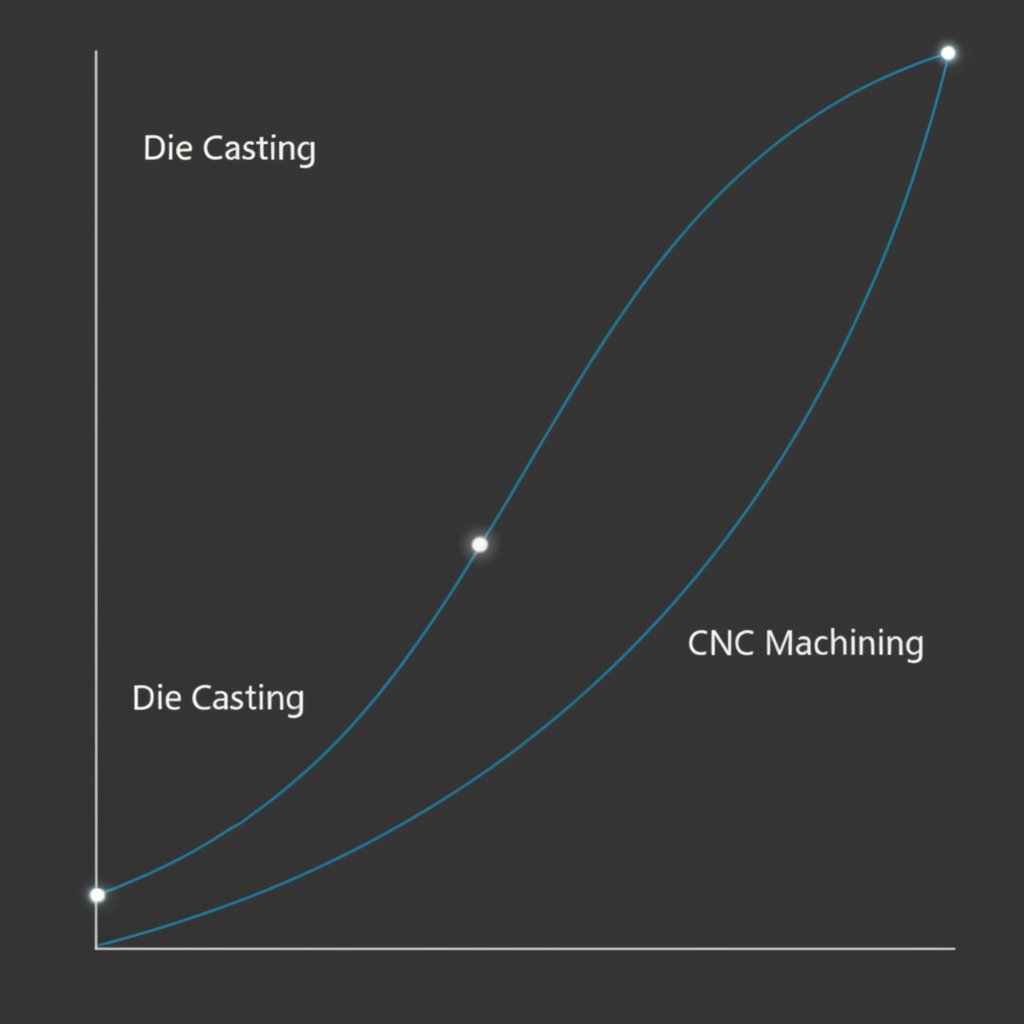

Faqatgina CNC frezerlash bilan die casting (quyish) va frezerlash jarayonini birlashtirish orasidagi tanlov deyarli doim ishlab chiqarish hajmi va xarajatlardan kelib chiqadi. CNC frezerlash moslanuvchanlikni ta'minlab, dastlabki yuqori jihozlash xarajatlaridan qochish imkonini bersa ham, die casting masshtabda ajoyib samaradorlikni ta'minlaydi. Ishlab chiqarish loyihasi uchun mantiqiy moliyaviy qaror qabul qilish uchun xarajatlar kesishish nuqtasini tushunish juda muhim.

Kichik hajmdagi ishlab chiqarish uchun, masalan, namuna sifatida yoki bir necha yuz dona detallar seriyasi uchun, deyarli doim CNC frezerlash arzonroq bo'ladi. Hajm SyBridge Technologies ko'rsatib beradi, po'an yoki o'ttiz ming dollarni po'lat matritsa sotib olishga sarflash shart emas. Xarajat asosan mashina ishlash vaqtiga va materialga bog'liq. Biroq, bu birlama xarajat ishlab chiqarilayotgan mahsulotlar sonidan qat'i nazar, nisbatan doimiy bo'lib qoladi. Boshqacha tarzda esa, quyish uchun matritsa loyihasi va tayyorlanishi tufayli dastlabki xarajat juda yuqori bo'ladi. Lekin bir marta ushbu vosita tayyor bo'lgach, material va sikl vaqtiga kelganda, har bir qismni dollarlik tiyinlarga sotib olish mumkin.

Quyidagi ajoyib tadqiqot Dynacast bu almashtirishni ta'kidlidi. Yengil L16 kamerasi uchun murakkab korpusni CNC yordamida ishlash die quymoqdan besh baravar qimmatroq edi. Massali iste'molchi mahsuloti uchun bu narx farqi katta miqyosli ishlab chiqarishda CNC ishlashni amalga oshirishni amaliyotda amalga oshirishni iloji bo'lmas qildi. Matritsa sotib olishdagi dastlabki investitsiya birlama xarajatlardagi katta tejamkorlik tufayli tez orada qoplandi va g'ibrid yondashuv faqat amalga oshirish uchun yagona amaliy yo'lni ta'minladi.

Umumiy qoida sifatida, quyib o'tkazish jarayoni iqtisodiy jihatdan ma'qul bo'lib chiqadigan nuqta odatda 2000 va 5000 dona orasida bo'ladi. Bu oraliqdan pastroq bo'lsa, uskunalar uchun to'lov juda yuqori bo'ladi. Yuqoriroq bo'lsa, quyib o'tkazishning birligi uchun past narxi har bir ishlab chiqarilgan detal bilan birga kuchayib boradigan katta tejab berishlarga olib keladi va shu sababli massali ishlab chiqarish uchun aniq g'olib bo'ladi.

Koʻpincha soʻraladigan savollar

1. CNC frezerlash va quyib o'tkazish o'rtasidagi farq nima?

CNC frezerlash — bu boshlang'ich materialning qattiq blokidan boshlab, uni kesib chiqarish orqali detal yaratadigan qo'shimcha bo'lmagan jarayon. Quyib o'tkazish — bu molibn metallni po'lat shaklga (oddiy so'z bilan, matritsa) quyish orqali detalni shakllantiruvchi quyish usuli. CNC pastdan o'rtacha miqdordagi ishlab chiqarish hamda yuqori aniqlik uchun eng yaxshisi, quyib o'tkazish esa murakkab tuzilishdagi detallarni kichik birligi uchun narxda yuqori hajmda ishlab chiqarish uchun idealdir.

2. CNC mashinasining 7 ta asosiy qismi qanday?

Oddiy CNC mashinasining asosiy komponentlari quyidagilardan iborat: tizimning miyasini tashkil qiluvchi Mashina boshqaruv bloki (MCU); dasturni yuklash uchun kirish qurilmalari; o'qlarni harakatlantirish uchun motorli drive tizimi; mashina o'ziga xos qurol (masalan, val va kesish vositalari); aniqlikni ta'minlovchi fikr-mulohaza tizimi; mashinaning tuzilishini tashkil qiluvchi korpus va stol hamda issiqni boshqarish uchun sovutish tizimi.

3. Die casting CNCga qaraganda arzonmi?

Bu ishlab chiqarish hajmiga bog'liq. Kam miqdordagi buyumlarda (namunalardan bir necha minggacha) CNC qirqish yaratish uchun kaliprlash usulidan foydalanish bilan bog'liq bo'lgan yuqori dastlabki xarajatlardan qochilganligi sababli arzonroq bo'ladi. Biroq, katta ishlab chiqarish hajmlarida (odatda 5000 donadan ortiq) detallar uchun die casting juda arzon bo'lib, dastlabki jihozlarga sarmoyani tezda qoplaydi.

Kichik partiyalar, yuqori standartlar. Bizning tez prototip yaratish xizmatimiz tasdiqlashni tez va oddiy qiladi —

Kichik partiyalar, yuqori standartlar. Bizning tez prototip yaratish xizmatimiz tasdiqlashni tez va oddiy qiladi —