Kalıp Döküm Kalıplama Gerçek Maliyeti Nedir?

Özet

Kalıp alma kalıplarının maliyeti, büyük, karmaşık ve yüksek üretimli kalıplar için 60.000 ABD dolarından 500.000 ABD dolarını aşan önemli bir tek seferlik yatırımdır. Bu yüksek başlangıç maliyeti, kalıpların döküm sürecinin aşırı basınç ve sıcaklıklarına dayanabilmesi için premium, dayanıklı takım çeliklerinden üretilmesi nedeniyle gereklidir. Başlangıçtaki yatırım oldukça büyük olsa da parça başına çok düşük maliyetle karşılanabilir ve bu da kalıp almayı seri üretim için son derece ekonomik hale getirir.

Kalıp Alma Kalıplarının Yüksek Maliyetini Anlamak

Kalıp alma kalıplarının maliyeti hakkında bilinmesi gereken ilk şey, bunun büyük ama gerekli bir başlangıç yatırımı olduğudur. Diğer imalat süreçlerinin aksine dökümde kullanılan kalıp veya kalıplar son derece zorlayıcı çalışma koşullarına maruz kalır. Göre Kuzey Amerika Kalıp Döküm Birliği (NADCA) , bu kalıplar, enjeksiyon sırasında erimiş metalin aşırı termal şokuna ve yüksek basınçlara dayanmak zorundadır; bu da kaliteli, pahalı malzemeler ve hassas mühendislik gerektirir.

Bu durum, maliyet aralığının geniş olmasına neden olur. Daha büyük, daha karmaşık parçalar veya yüksek hacimli üretim için tasarlanmış çoklu kalıp boşluklarına sahip kalıplarda fiyat önemli ölçüde artabilir ve 60.000 ABD dolarından 500.000 ABD dolarının üzerine çıkabilir. Bu kalıp maliyeti genellikle müşteri tarafından bir kez ödenen bir giderdir ve kalıp, alıcıya ait olur ancak döküm tesisinde saklanır ve bakımını yapılırlar.

Bu yüksek başlangıç yatırımı, ölçek ekonomisi açısından haklıdır. Kalıbın dayanıklılığı, on binlerce hatta yüzbinlerce adet özdeş parçanın yüksek hassasiyet ve hızla üretimine olanak sağlar. Bu, başlangıçtaki kalıp maliyetinin tüm üretim süreci boyunca dağıtılmasını sağlar ve parça başına son derece düşük bir maliyet ortaya çıkar. Bu yüzden yüksek hacimli üretimde en maliyet etkin yöntem haline gelir.

Kalıp Maliyetlerinizi Belirleyen Temel Faktörler

Die casting kalıp maliyetinizin nihai fiyatı keyfi değildir; tasarım ve üretimle ilgili birbirine bağlı birkaç değişkenin doğrudan sonucudur. Bu faktörleri anlamak, parçalarını üretilebilirliğe uygun hale getirmek ve bütçeyi etkili yönetmek isteyen mühendisler ve ürün tasarımcıları için çok önemlidir. Her bir unsur, kalıbın gerektirdiği karmaşıklık ve dayanıklılığa katkıda bulunur ve bu da maliyeti belirler.

Kalıp maliyetlerini belirleyen temel unsurlar aşağıdaki ana başlıklara ayrılabilir:

- Parça Boyutu ve Ağırlığı: Bu en basit faktördür. Daha büyük ve daha ağır parçalar, daha büyük ve daha kütleli kalıplar gerektirir. Bu durum, maliyeti yüksek olan kalıp çeliğinin kullanım miktarını artırır ve hem kalıp üretiminde hem de döküm sürecinde daha büyük ve daha güçlü makinelere ihtiyaç duyulmasına neden olur; bu da maliyetleri doğrudan artırır.

- Parça Karmaşıklığı: Bir parçanın geometrik karmaşıklığı büyük bir maliyet katkısıdır. Derin boşluklar, keskin köşeler, minimum çekim açıları ve özellikle kaydırıcılar veya kaldırıcılar gerektiren alt kesimler gibi özellikler kalıbın tasarımına ve yapımına önemli ölçüde karmaşıklık katıyor. Kalıp içindeki hareketli her parça, işleme süresini, montaj işçiliğini ve bakım potansiyelini artırır.

- Kalıp malzemesi: Ölçü atma kalıpları genellikle erimiş metalden termal yorgunluğa ve erozyona direnmek için tasarlanmış H13 gibi yüksek kaliteli alet çeliklerinden yapılır. Çeliklerin spesifik sınıfı ve gerekli yüzey işlemleri veya kaplamalar dökülen alaşım (örneğin alüminyum ile çinko) ve beklenen üretim hacmine bağlı olacaktır.

- Kalıp Boşluk Sayısı: Bir kalıp, her döngüde bir parça üretmek için tek bir boşluğa sahip olarak tasarlanabilir veya aynı anda birkaç parça üretmek için çoklu boşluklara sahip olabilir. Çoklu boşluklu bir kalıp çok daha yüksek başlangıç maliyetine sahiptir ancak üretim verimliliğini büyük ölçüde artırır ve parça başına maliyeti düşürür; bu da onu çok yüksek hacimli üretimler için ideal hale getirir.

- Toleranslar ve Yüzey Kaplaması: Aşırı dar boyutsal toleranslar veya üstün döküm yüzey kaplaması gerektiren parçalar, daha hassas işlenmiş ve cilalanmış bir kalıp gerektirir. Bu düzeydeki hassasiyet, daha gelişmiş imalat teknikleri ve yetkin işçilik gerektirir ve bu da genel kalıp maliyetine ek yük getirir.

Die Casting Maliyetlerini Nasıl Hesaplayabilirim

Bir die casting projesinin toplam maliyetini hesaplamak iki ayrı bileşenden oluşur: tek seferlik kalıp maliyeti ve devamlı olan parça başı maliyeti. Bir üreticiden alınan kapsamlı bir teklif, bu unsurları ayrı ayrı belirtecektir. Çevrimiçi hesaplayıcılar kabaca bir fikir verebilir ancak detaylı bir tasarıma dayalı resmi bir teklif, doğru bütçe planlaması için gereklidir.

Bir analize göre Neway Precision , kalıp maliyeti kendisi, birkaç bileşenin toplamıdır: tasarım ücretleri, takım çeliği için ham madde maliyetleri, işleme ve üretim maliyetleri (CNC işçiliği ve ısıl işlem gibi) ve deneme ücretleri. Parça başı fiyat ise, metal alaşımının maliyetine, die casting makinesindeki çevrim süresine ve kenar temizleme, talaşlı imalat veya yüzey işlemleri gibi ikincil işlemlere göre hesaplanır.

Projeniz için doğru ve güvenilir bir teklif almak için lütfen şu temel adımları izleyin:

- Ayrıntılı bir 3D CAD Dosyası Hazırlayın: Bu en kritik belgedir. 3D modeliniz nihai hale getirilmiş olmalı ve üretmeyi planladığınız parçanın tam geometrisini yansıtmalıdır.

- Malzeme Alaşımını Belirtin: Gereken alaşımı açıkça belirtin (örneğin A380 alüminyum, Zamak 3 çinko). Malzeme seçimi, parça maliyetini ve kalıp gereksinimlerini doğrudan etkiler.

- Üretim Miktarını Belirleyin: Parça için tahmini yıllık kullanımınızı (EAU) veya toplam beklenen ömür boyu hacmini sağlayın. Bu, üreticiye en uygun kalıp stratejisini belirlemede yardımcı olur (örneğin, tek boşluklu vs. çoklu boşluklu).

- Sonlandırma ve Tolerans Gereksinimlerini Belirtin: Kritik boyutları, toleransları ve toz kaplama veya anodizasyon gibi gerekli yüzey işlemlerini veya sonrası işleme adımlarını belirtin.

- Resmi Teklif Talep Edin: Ayrıntılı maliyet analizi almak için teknik paketinizi birkaç nitelikli döküm tedarikçisine gönderin.

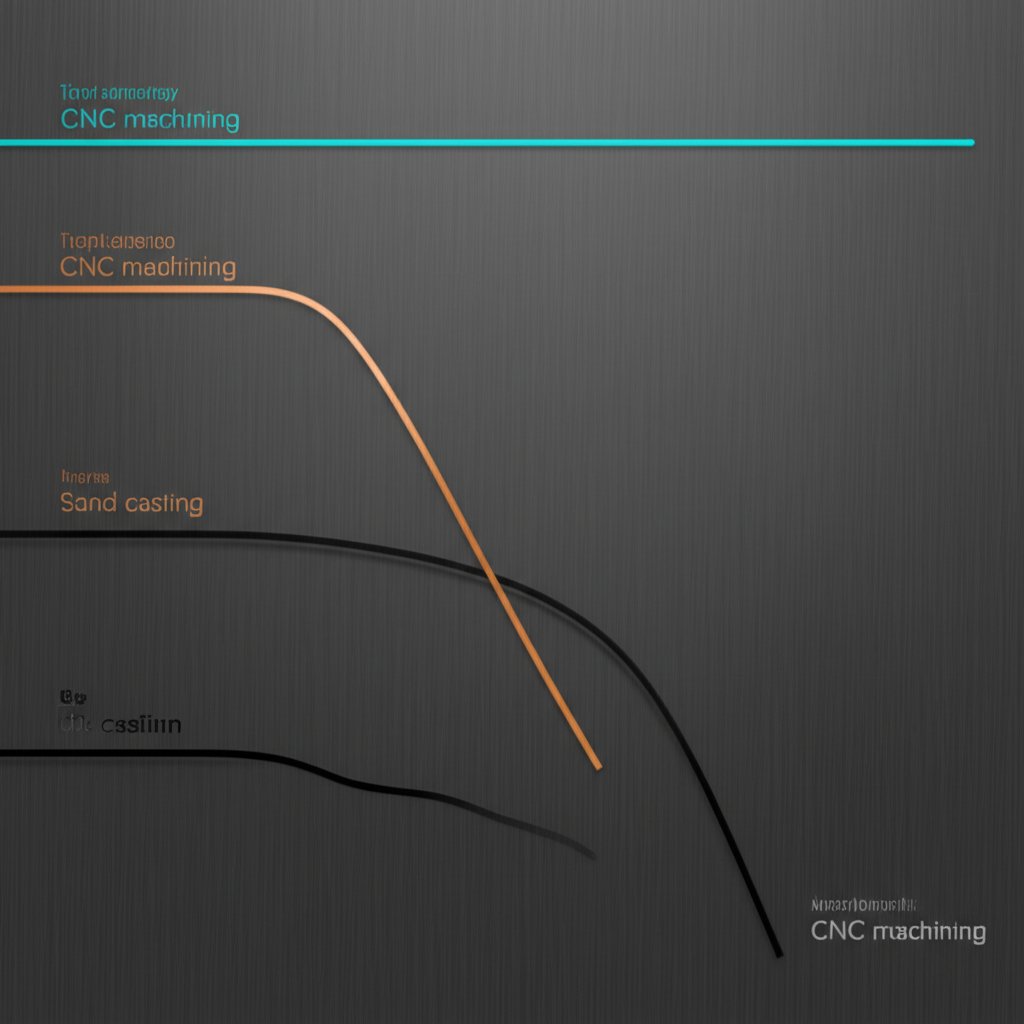

Kalıp Maliyeti Karşılaştırması: Döküm Karşı Diğer Süreçler

Doğru üretim sürecini seçmek, kalıp maliyetleri, parça başı fiyatlar ve üretim hacmi arasında denge kurmaya büyük ölçüde bağlıdır. Döküm, yüksek hacimlerde verimliliğiyle tanınır ancak yüksek başlangıç kalıp maliyeti nedeniyle prototipleme veya küçük seriler için uygun değildir. Diğer yaygın metal işleme süreçleriyle karşılaştırıldığında nasıl durduğunu anlamak, maliyet açısından etkili bir karar vermek için kilit öneme sahiptir.

CNC işleme özel bir kalıp maliyeti gerektirmese de, parça başına fiyatı hacimden bağımsız olarak yüksek ve nispeten sabit kalır; bu da onu prototip ve düşük miktarlı üretim için ideal hale getirir. Spektrumun diğer ucunda kum döküm, alüminyum dökmeye göre daha düşük kalıp maliyetine sahip ancak parça başına daha yüksek bir maliyete sahiptir ve yüzey kalitesi daha düşük parçalar üretir. Üretim uzmanları tarafından ayrıntılı şekilde belirtildiği gibi Batesville Products , anahtar nokta, alüminyum döküm kalıplarına yapılan yüksek başlangıç yatırımının, üretilen her parçadaki tasarrufla haklı çıkarıldığı kırılma noktasını bulmaktır.

İşlem başına tipik kalıp maliyetleri ve ideal uygulamaların genel bir karşılaştırması aşağıda verilmiştir:

| Süreç | Tipik Kalıp Maliyeti | Üretim Hacmi İçin En Uygunu | Parça Başına Maliyet (ölçekli üretimde) |

|---|---|---|---|

| Döküm | $60,000 - $500,000+ | Yüksek (10,000+ adet) | Çok Düşük |

| Kalıcı kalıp dökümü | $10,000 - $90,000 | Orta (1,000 - 20,000 adet) | Düşük |

| Kum döküm | $6.000 - $20.000 | Düşük (1 - 5.000 birim) | Orta derecede |

| CNC makineleme | $0 | Çok Düşük (1 - 100+ birim) | Yüksek |

Sıkça Sorulan Sorular

1. Kum döküm kalıpları ne kadar maliyetlidir?

Kum döküm için kullanılan kalıp, genellikle 'model' olarak adlandırılır ve die casting kalıplarına kıyasla önemli ölçüde daha ucuzdur. Tipik maliyetler parça büyüklüğüne ve karmaşıklığına bağlı olarak yaklaşık $6.000 ile $20.000 arasında değişir. Bu düşük giriş maliyeti, kum dökümü prototip ve düşük hacimli üretim süreçleri için uygun bir seçenek haline getirir.

2. Die casting işlemi neden bu kadar pahalıdır?

Die casting işleminin yüksek maliyetinin temel nedeni kalıp maliyetidir. Kalıplar aşırı ısıya ve basınca maruz kaldığından, on binlerce üretim döngüsüne dayanabilmeleri için yüksek kaliteli, sertleştirilmiş takım çeliklerinden imal edilmelidir. Bu dayanıklı kalıpların hassas şekilde işlenmesi, ısıl işlem uygulanması ve montajının yapılması; karmaşık ve maliyetli bir süreçtir ve başlangıçta önemli bir yatırım gerektirir.

3. Die casting, CNC'ye göre daha ucuz mudur?

Bu tamamen üretim hacmine bağlı. Tek bir prototip veya çok küçük bir parça partisi için, CNC işleme çok daha ucuzdur çünkü araç yatırımı gerektirmez. Ancak, üretim hacmi binlerce artınca, matkap dökme çok daha uygun maliyetli hale gelir. Yüksek başlangıç alet maliyeti birçok parçaya yayılır, bu da CNC işleme için sürekli, yüksek parça maliyetinden önemli ölçüde daha düşük bir parça maliyetini oluşturur.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —