Fosfatlama Nedir? Türleri, Ne Zaman Kullanılır ve Neden?

Fosfatlama Nedir ve Neden Kullanılır?

Metal yüzey işlemlerinde fosfatlamanın anlamı

Bazı otomobil parçalarının neden daha uzun süre dayandığını ya da boyaların bazı metal yüzeylerde neden daha iyi tutunduğunu hiç merak ettiniz mi? Cevap sıklıkla fosfatlama . Basitçe söylemek gerekirse, fosfatlama, genellikle karbonlu çelik veya düşük alaşımlı çelik gibi bir metalin en dış katmanını sıkıca bağlı, kristal yapılı bir fosfat Kaplama katmanına dönüştüren kimyasal bir dönüşüm işlemidir. Bu katman bir boya ya da metal kaplama değildir. Bunun yerine, otomotiv, bağlantı elemanları, ev aletleri ve petrol sahası ekipmanları gibi sektörlerde korozyon direncini, boyanın yapışmasını ve sürtünme özelliklerini artırmak amacıyla kimyasal bir reaksiyonla oluşturulan yeni bir yüzeydir.

Fosfat dönüşüm kaplamasının nasıl oluştuğu

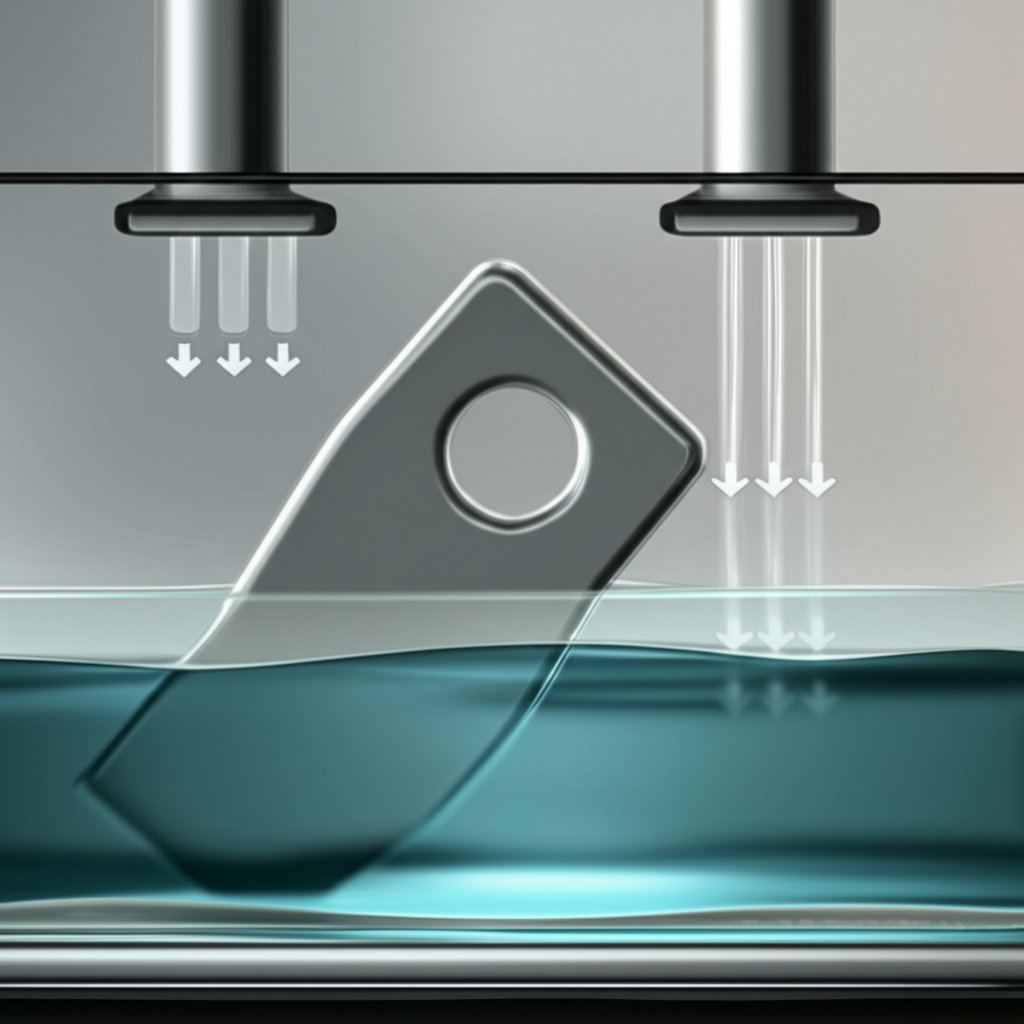

Karmaşık geliyor mu? Bir metal parçayı fosforik asit ve çinko, demir veya mangan gibi metal iyonları içeren özel bir banyoya daldığınızı hayal edin. Asit, metal ile hafifçe tepkimeye girer ve bu tepkime ilerlerken fosfat kristalleri oluşur ve yüzeye tutunarak düzgün, mikrokristalin bir katman olan fosfat dönüşüm kaplaması oluşturur. Bu sürece bazen fosfatlama da denir ve temel metaline ve istenen performans sonucuna göre dikkatlice ayarlanır. Örneğin çelik en yaygın altlık olmakla birlikte, alüminyum veya çinko kaplı çelikler üzerinde fosfatlama yapılabilmesi için özel kimyasallar da mevcuttur (kaynak) .

Avantajlar ve doğuştan gelen dezavantajlar

Üreticiler neden diğer ön işlemler yerine fosfatlamayı tercih eder? Kaliteli bir fosfat kaplama ile fark edeceğiniz bazı hususlar şunlardır:

- Boya yapışmasında önemli iyileşme—boya daha iyi tutunur ve daha uzun dayanır

- Kaplamalar altında korozyon direnci—metali paslanmaya ve çevresel etkenlere karşı korur

- Aşınma ve çizilme azaltıldı—özellikle bağlantı elemanları, dişliler ve şekillendirilmiş parçalar için önemlidir

- Sabit yüzey aktivasyonu—sonraki süreçlerde homojen kaplama sağlar

Fosfatlama, genellikle maliyet etkinliği, güvenilirliği ve daha ileri kaplamalar veya yağlayıcılar için tutarlı sonuçlar elde etme kabiliyeti nedeniyle tercih edilir. Ancak, sert ortamlarda bir fosfat dönüşüm kaplamasının tek başına tam koruyucu bir kaplamanın yerini tutamayacağını unutmamak gerekir. Koruyucu gücü, doğru temizlik, banyo kontrolü ve son işlemeye bağlıdır. Bunlar olmadan, en iyi fosfat kaplama bile beklentilerin altında kalabilir.

Fosfatlamanın ön işlemler arasında yeri

Boyalara veya kaplamalara kıyasla fosfatlama, boyama, toz boya uygulama veya yağlama öncesinde genellikle ilk aşamada gerçekleştirilen temel bir dönüşüm işlemidir. Otomotiv üretiminde gövde panellerinin ve bağlantı elemanlarının korozyona karşı direncini artırmada; makinelerde ve petrol sahası parçalarında ise kayganlık ve aşınma dayanımı açısından özellikle değer kazanmaktadır. Alüminyum ve çinko kaplı çelikler için özel versiyonlar mevcuttur ancak çoğu uygulama çelik ve demir esaslı alt tabakalara odaklanır.

Fosfatlama, sonraki kaplamaların daha iyi çalışmasını, daha uzun dayanmasını ve daha tutarlı bir şekilde uygulanmasını sağlayan temel bir dönüşüm adımıdır.

Özetle, değerlendiriyorsanız fosfatlamanın ne olduğunu bir sonraki projeniz için, boyalara, yağlara ve hatta cilasız metal parçalara daha iyi performans kazandıran stratejik bir yüzey işlemi olarak düşünün. Bir sonraki bölümler, ana fosfat türlerinden başlayarak süreç kontrollerine, kalite güvence şablonlarına, sorun gidermeye ve net seçim önerilerine kadar rehberlik edecek—böylece ihtiyaçlarınıza uygun doğru fosfat kaplamayı seçebilirsiniz.

Fosfatlama Süreci Nasıl Çalışır

Yüzey Hazırlığı Temelleri

Modern bir fosfatlama tesisi 'ne girdiğinizde, iş akışı yüksek teknolojik görünse de temel adımlar pratik ve sistematik kalmaya devam eder. Yüzey hazırlığı neden bu kadar önemlidir? Çünkü herhangi bir çelik üzerindeki fosfat kaplamasının performansı , öncelikle yüzeyin ne kadar temiz ve aktif olduğuna bağlıdır. Yağlı, tozlu bir metalin üzerine boya yapmaya çalıştığınızı hayal edin—sonuç tutmayacaktır. Bu yüzden her başarılı fosfatlama süreci , titiz temizlik ve incelemeyle başlar.

- Gelen malzeme kontrolü ve kir tespiti: Parçalar yağ, pas veya diğer kirler açısından kontrol edilir. Bu, doğru temizleme yöntemini seçmeye yardımcı olur ve sürecin her partiye göre uyarlanmasını sağlar.

- Mekanik veya kimyasal temizleme: İleri aşamaya geçmeden önce inatçı kirler için parlatma veya özel deterjanlar gerekebilir.

- Alkali dekapaj: Sıcak alkali banyosu, gres yağı ve atölye yağlarını uzaklaştırır. Bu, tutarlı bir fosfatlama sonuçlar (kaynak) .

- Su ile durulama: Durulama, sonraki adımlarda istenmeyen reaksiyonların oluşmasını önlemek için kalıntı temizleyicileri ortadan kaldırır.

- Aktivasyon (kullanılıyorsa): Bazı süreçler, özellikle karmaşık şekilli parçalar için ince ve düzgün fosfat kristallerinin oluşumunu artırmak amacıyla ön işlem uygular.

Dönüşüm Adımı Özeti

- Fosfatlama uygulaması (daldırma veya püskürtme): Burada ana kimyasal reaksiyon gerçekleşir. Parçalar, demir, çinko veya mangan bileşikleri içeren bir fosfatlama çözeltisine daldırılır veya bu çözelti püskürtülür. Daldırma ve püskürtme yöntemi arasında seçim, parça geometrisine, üretim ölçeğine ve istenen tipe göre yapılır. fosfat muamelesi örneğin, çinko fosfatlama otomotiv gövdeleri için genellikle püskürtme hattı ile kullanılırken, ağır hizmet tipi parçalar daha dayanıklı bir kaplama elde etmek amacıyla daldırma yöntemine tabi tutulabilir.

- Ara yıkama(lar): Fosfatlamadan sonra, fazla kimyasal kalıntının kalmaması için kapsamlı bir yıkama yapılır; çünkü bunlar sonraki kaplamaları olumsuz etkileyebilir.

- Son işlem/sızdırmazlık katmanı (isteğe bağlı): Korozyon direncini ve boya yapışmasını artırmak için kromatlı veya kromatsız bir sızdırmazlık katmanı uygulanabilir. Performansın kararlı olması için teknik belgelerle desteklenen son işlem ajanlarının kullanılması önerilir.

Kurutma ve Taşıma

- Kurutma: Parçalar, boyamaya veya depolamaya hazırlamak üzere sıcak hava, fırınlar veya hava bıçakları kullanılarak kurutulur. Doğru kurutma, su lekelerini önler ve fosfat tabakasının sağlam kalmasını sağlar.

- Kaplama veya korumalı depolama: İşlem gören parçalar artık boyamaya, toz boya uygulamasına, yağlamaya veya geçici depolamaya hazırdır. İyi yürütülmüş bir fosfat yıkama işlemi, metalin bir sonraki aşamaya hazır olduğunu gösterir.

Kritik Faktörler ve Hazırlık Kontrol Listesi

Tüm boyunca fosfatlama süreci , kaplama kalitesini belirleyen birkaç faktör vardır:

- Fosfatlama öncesi temiz, yağsız yüzey

- Homojen banyo karıştırılması ve sıcaklık kontrolü

- Adımlar arasında temiz, bulaşmamış durulama

- Durulama, fosfatlama ve kurutma arasında minimum süre

- Kontrollü banyo takviyesi—tek tip sonuçlar almak için kimyasalların ihtiyaç duyuldukça ayarlanması

Parçalar bir sonraki aşamaya geçmeden önce şunları kontrol edin:

- Su damlası olmaması (su yüzeyde eşit şekilde yayılır)

- Fosfat kaplamadan kaynaklanan tek tip mat görünüm

- Görünür leke veya kalıntı olmaması

- Uygun boşalma—birikme veya iz kalmaması

Karar Noktaları: Daldırma vs Püskürtme, Demir vs Çinko vs Mangan

Doğru süreci seçmek genellikle parçanın tasarımına ve kullanım amacına bağlıdır. Ağır, karmaşık veya yüksek aşınma gerektiren parçalar için daldırma yöntemi tercih edilirken, yüksek verimli ve basit şekilli parçalar için püskürtme hatları uygundur. Demir fosfat, temel boya alt tabakaları için maliyet açısından etkilidir. çinko fosfatlama üstün korozyon koruması için seçilir ve kayganlık önemli olduğunda mangan kullanılır. Hassas pH, sıcaklık veya daldırma süresi gerekiyorsa, ilgili standartlara veya tedarikçinin sağladığı teknik verilere başvurulmalıdır. Genel işlemlerde, parçanın tamamen ıslandığından, banyo sıvısının yeterince karıştırıldığından ve aşamalar arasında gecikmelerin en aza indirildiğinden emin olmak kaliteyi garanti altına almak için önemlidir.

Unutmayın, her birinin amacı çelik üzerindeki fosfat kaplamasının performansı boyama, toz kaplama veya yağlama gibi bir sonraki işlem için tutucu ve sürekli bir temel sağlamaktır. Bir sonraki bölüm, uygulamanız için doğru fosfat türünü seçmenize yardımcı olacaktır ve demir, çinko ve manganez seçeneklerini işlevine ve sektörel ihtiyaçlara göre karşılaştıracaktır.

Fosfat Kaplama Türleri ve Kullanım Zamanları

Demir, Çinko ve Mangan Karşılaştırması

Projeniz için hangi fosfat kaplamanın en iyi olduğunu belirlerken, temel farklılıkları yan yana görmek faydalı olur. Demir, çinko ve mangan gibi her bir tür, belirli endüstriyel ihtiyaçlar için benzersiz avantajlar sunar. Her birinin pratik güçlü yönlerini ve dezavantajlarını inceleyelim:

| Fosfat Türü | Ana işlev | Tipik Sonraki Kaplamalar | Korozyon Direnci (Boya Altında) | Aşınma/Kayganlık | Yaygın Endüstriler/Uygulamalar |

|---|---|---|---|---|---|

| Demir Fosfat Kaplama | Boya alt tabakası, hafif korozyon koruması | Sıvı boya, toz kaplama | İyi (hafif ortamlar için) | Düşük (yağlar için emici değil) | Cihazlar, otomotiv sac parçaları, raf sistemleri, tüketici ürünleri |

| Çinko fosfat kaplama | Boya alt tabakası, korozyon astarı, soğuk şekillendirme | Sıvı boya, toz kaplama, yağ, mum | Mükemmel (fosfatlar arasında en iyisi) | Orta (kılavuzları iyi emer) | Otomotiv şasileri, ağır ekipmanlar, bağlantı elemanları, askeri sanayi, inşaat |

| Manganez fosfat kaplama | Aşınma dayanımı, kayganlık, ilk kullanım koruması | Yağ, balmumu, hafif boya | Yağlandığında çok iyi, doğal hâlinde orta derece | Yüksek (hareketli parçalar için en iyisi) | Dişliler, rulmanlar, bağlantı elemanları, petrol sahası aletleri, motor içi parçalar |

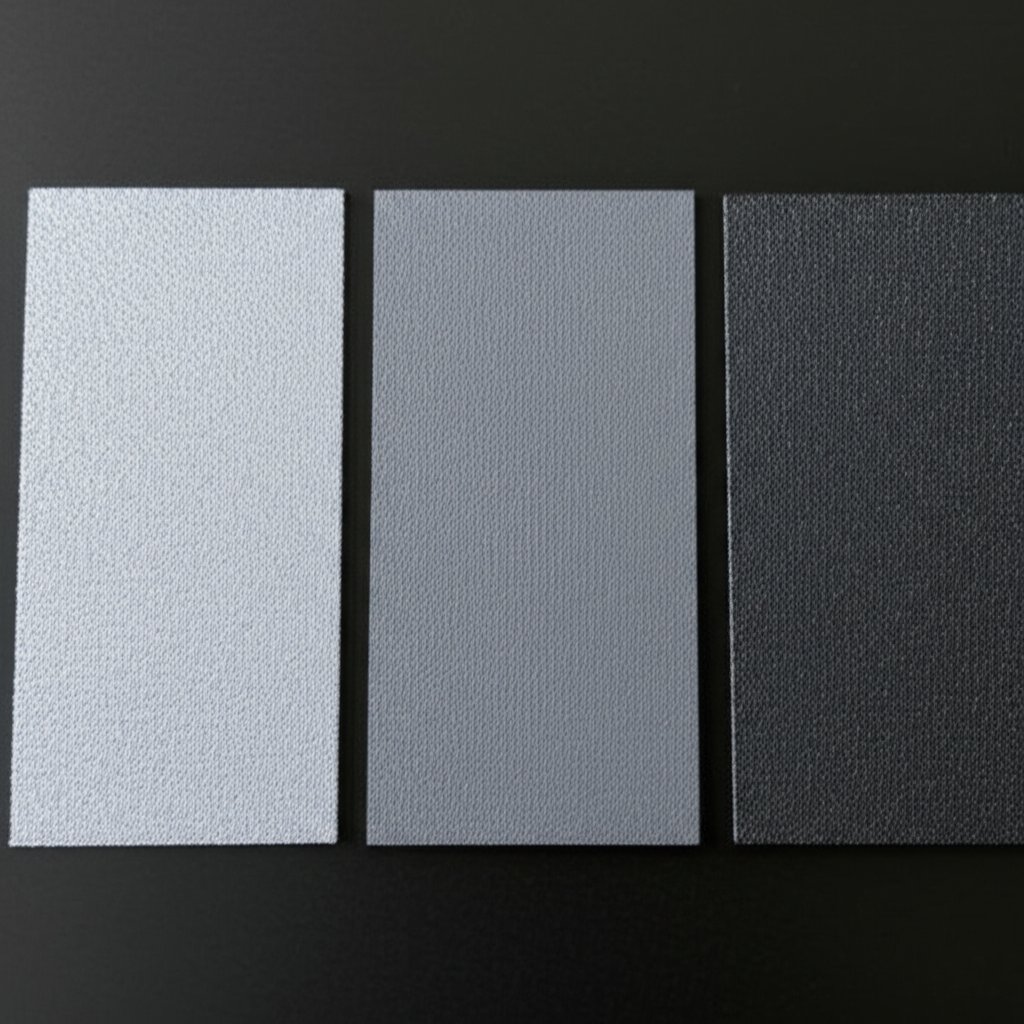

Filmin Ağırlığını ve Kristal Yapısını Seçme

Tüm fosfat kaplamalar eşit değildir—aynı tipte bile farklı film kalınlıkları ve kristal boyutları için seçenekler bulacaksınız. Uygulamanıza uygun olanı seçmek için şu adımları izleyin: fosfat Kaplama uygulamanıza:

- Daha kalın kaplamalar: Maksimum yağ veya balmumu tutunumu gerektiğinde daha ağır, kaba kristalli filmleri tercih edin— manganez fosfat kaplama sabitlendiriciler ve dişlilerde, ağır çinko fosfat kaplama soğuk şekillendirme ve pas önleme için.

- Daha hafif, ince kristalli kaplamalar: Karmaşık geometriler için veya pürüzsüz, boya uygulamaya hazır yüzeyin kritik olduğu durumlarda bunları tercih edin. Üniform görünüm ve boyanın yapışması en önemli olduğunda, yüksek verimli püskürtme hatlarında demir fosfat ve hafif çinko fosfat yaygın tercihlerdir.

Fosfat kaplamanızın performansı yalnızca kalınlıkla ilgili değildir—aynı zamanda kristal yapıyla da ilgilidir. Yoğun, ince taneli katmanlar boyanın yapışması ve korozyon direncini artırır, buna karşılık iri, açık yapılar yağ emerek üstün kayganlık ve aşınmaya karşı koruma sağlar.

Sektöre Özgü Öneriler

- Otomotiv beyaz gövde ve paneller: Hafif ortamlarda maliyet açısından etkili boya alt tabakası için genellikle demir fosfat kaplama kullanılır. Özellikle şasi üzerinde artmış korozyon direnci için çinko fosfat kaplama tercih edilir.

- Sabitlendiriciler, dişliler ve motor parçaları: Mangan fosfat kaplama, özellikle parça işlem sonrası yağlanacaksa, aşınmaya karşı koruma, alıştırma ve yağlayıcılık açısından tercih edilen çözümdür. Kritik hareketli parçalarda genellikle siyah fosfat kaplama olarak karşınıza çıkar.

- Ağır ekipmanlar ve askeri sektör: Çinko fosfat kaplama, alt yüzey korozyon koruması açısından mükemmel özelliklere sahip olup yağlar ve mumlar da dahil olmak üzere birçok üst kaplamayla uyumlu olması nedeniyle tercih edilir.

- Ev aletleri ve tüketici ürünleri: Demir fosfat, aşırı korozyon direnci gerekmediği durumlarda basitliği ve maliyet etkinliği nedeniyle yaygın olarak kullanılır.

Unutulmamalıdır: sonuçlar üzerinde banyo kimyasının kendisi kadar çok, metalürji, önceki şekillendirme işlemleri ve yüzey temizliği de etkilidir. En iyi manganez fosfat kaplama veya çinko fosfat kaplama altlık uygun şekilde hazırlanmamışsa başarısız olur.

Yağ tutma veya aşınma direnci gerekiyorsa daha kalın, iri taneli bir kaplama tercih edin; karmaşık şekiller için ya da boya görünümü kritikse daha ince, hafif kristalli bir yüzey seçin.

Özetle, doğru fosfat kaplamayı seçmek, işlevi ortama ve sonraki sürece uyumlu hale getirmekle ilgilidir. Kırma işlemi için sağlam bir manganez fosfat kaplama mi istiyorsunuz yoksa boya hatları için maliyet açısından verimli bir demir fosfat kaplama mı? Bu farklılıkları anlamak, uygulamanız için en iyi seçimi yapmanıza yardımcı olur. Sıradaki konuda, fosfat kaplamaların boyalara ve astarlara nasıl etki ederek uzun vadeli korozyon koruması ve yapışma sağladığını inceleyeceğiz.

Boya Yapışması ve Korozyon Kontrolü İçin Fosfatlama

Neden Fosfatlama Boya Yapışmasını İyileştirir

Bazı boyalı metal parçaların neden yıllarca kabarmaya, kabarcık oluşumuna veya paslanmaya karşı direnirken bazılarının hızla başarısız olduğunu hiç merak ettiniz mi? Sır genellikle yüzey hazırlamada yatar—özellikle fosfatlama uygulamasında. Bir fosfat kaplaması uyguladığınızda metal üzerinde mikro kristalli bir katman oluşturursunuz. Bu katman sadece gösteriş için değildir; mikroskobik düzeyde milyonlarca küçük tepe ve vadi hayal edin. Boya astarları, örneğin çinko fosfat boya astarı , bu alanlara girebilir, yerine oturur ve alttaki metal ile çok daha güçlü bir bağ oluşturur. Bu mikro sabitleme etkisi, işlenmiş metalin gelişmiş yüzey enerjisiyle birleştiğinde boyanın veya toz kaplamaların daha homojen yapışmasını ve zaman içinde soyulmaya karşı dirençli olmasını sağlar.

Astar Uyumluluğu ve Sıralama

Fosfat kaplamadan en iyi şekilde yararlanmak yalnızca kaplamanın kendisiyle kalmaz, aynı zamanda bundan sonraki işlemlerle de ilgilidir. Boyama veya toz boya uygulaması öncesinde dikkat edilmesi gereken en iyi uygulamalar listesi aşağıdadır:

- Yeterli Temizlik: Fosfatlama işleminden önce yağları, tozu ve tüm gevşek korozyonu temizleyin.

- Hızlı geçiş yapın: Parçaları paslanma (flash rust) veya kirlenme olmaması için kuruduktan hemen sonra boyama aşamasına alın.

- Uyumlu astarlar: Fosfatlanmış yüzeylere bağlanacak şekilde formüle edilmiş astarlar kullanın, örneğin çinko fosfat boya astarı çelik için.

- Dikkatli taşıma: Boyama veya toz boya uygulamasından önce fosfat tabakasına dokunmaktan veya kirletmekten kaçının.

Fosfatlama, hem sıvı hem de toz boyalar için özellikle etkili bir ön hazırlık işlemidir ve şunların üzerindeki uygulamalarda da dahil olmak üzere toz boyalı sac metal fosfat tabakası, kaplamadan önce temiz, kuru ve uygun şekilde sıralanmışsa, gaz çıkarma veya yapışma sorunlarının önüne geçmeye yardımcı olur.

Pas Giderme Gerçekleri: Pas Üzerine Boyama ve Korozyon Kontrolü

Pas üzerine boyama için pazarlanan ürünler görebilirsiniz pas üzerine boyama , ancak güvenilir, uzun vadeli sonuçlar için bilmeniz gerekenler şunlardır: Bazı özel boyalar mevcut pası kapsülleyebilir ve yayılmasını yavaşlatabilir, ancak en tutarlı performans, mümkün olduğunca çok gevşek korozyonun uzaklaştırılması, yüzeyin iyice temizlenmesi ve ardından fosfatlama gibi bir dönüşüm kaplamasının uygulanmasıyla elde edilir (Boya Olmayanlar) . Bu yaklaşım, yeni boya sisteminin, sonucu tehlikeye atabilecek gevşek pas tabakasına değil, stabil ve korozyona dirençli bir alt tabakaya bağlanmasını sağlar.

Çinko konusunda birçok kişi şu soruyu sorar: çinko kaplama paslanmaz mı ? Çinko kaplama, çeliği koruyan ve önce oksijenle tepkimeye giren fedakâr bir katman sağlar. Ancak bu kalıcı bir çözüm değildir—özellikle zorlu veya denizel ortamlarda zamanla çinko aşınır ve çeliği savunmasız bırakır. Maksimum dayanıklılık için çinko fosfat ön işlemlerini uyumlu astarlar ve son kat kaplamalarla birleştirmek kanıtlanmış bir stratejidir.

Kaplamanızın dayanıklılığı, yüzey hazırlığının kalitesiyle doğru orantılıdır—fosfatlama, uzun vadeli performans için tabanı yükseltir.

Toz Boya Uyumluluğu: Yaygın Hatalardan Kaçınmak

Fosfat işleminden geçirilmiş metaller toz boya için ideal adaylardır ancak yalnızca fosfat katmanı temiz, kapalı ve tamamen kuruysa. Aksi takdirde gaz çıkışı (köpükler veya iğne delikleri) ya da yapışmada zayıflık gibi sorunlarla karşılaşabilirsiniz. toz boyalı sac metal , fırına göndermeden önce fosfatlanmış yüzeyin su damlası testinden geçtiğinden ve kirleticilerden arındırıldığından emin olun. Bu ek özen, toz boya kaplamanızın hem görsel çekicilik hem de güçlü korozyon koruması sunmasını sağlar.

Fosfatlama temeli oluşturulduktan sonra, paslanmaya karşı dirençli, güzel görünen ve yıllarca dayanan bir boya veya toz boya sistemi inşa edebilirsiniz. Bir sonraki adımda süreç kontrolü ve banyo yönetimi temellerine odaklanacağız—böylece her seferinde tutarlı, yüksek kaliteli sonuçlar elde edebilirsiniz.

Tutarlı Fosfatlama Sonuçları İçin Süreç Kontrolü ve Banyo Yönetimi Temelleri

Banyo İzleme ve Titration Temelleri

Hiç bir parti fosfatlanmış çelik neden mükemmel bir yüzeye sahipken diğerinin geride kaldığını merak ettiniz mi? Cevap süreç kontrolünde yatmaktadır. Bir fosfat dönüştürme kaplama sürecini yönetmek, doğru değişkenleri takip etmek ve doğru fosfatlama kimyasallarını , ve değişikliklere hızlı bir şekilde tepki vermek. Karmaşık mı geliyor? Kaplanızı tutarlı ve yüksek performanslı tutabilmeniz için bunu basitleştirelim.

- Günlük serbest/toplam asit titrasyonları: Düzenli titrasyon, ilk savunma hattınız olur. Toplam asidi (genel asitlik) ve serbest asidi (reaktif kısım) ölçmek için tedarikçinizin yöntemini kullanın. Bu değerler, kalıcı bir çinko fosfat dönüşüm kaplaması veya demir fosfat ön işlem .

- Sıcaklık kontrolü: Fosfat banyoları genellikle 180°F'nin üzerinde olmak üzere yüksek ve sabit sıcaklıklarda en iyi şekilde çalışır. Çok soğuksa reaksiyon durur; çok sıcaksa metalin aşınmasına veya pürüzlü, taneli kaplamalar oluşmasına neden olabilirsiniz.

- Çamur kontrolü: Tüm fosfat prosesleri yan ürün olarak çamur oluşturur. Tank tabanını ve çamur tutucuları her gün kontrol edin. Fazla birikme, banyo dengesizliği veya aşırı kontaminasyonun göstergesi olabilir.

- Durulama iletkenliği kontrolleri: Fosfatlamadan sonra durulamalar temiz ve düşük iletkenlikte olmalıdır. Yüksek değerler kimyasal taşınmayı veya yetersiz durulamayı gösteriyor olabilir ve bunun prosesin ilerleyen aşamalarına etki edebilir fosfat kaplama kalite.

- Banyo süresi kaydı: Her parçanın banyoda ne kadar süre kaldığının kaydını tutun. Sabit bekleme süreleri, kaplama kalınlığı ve kristal yapısının tekdüze olmasını sağlamak için yardımcı olur.

| Tarih/Vardiya | Tank Kimliği | Sıcaklık | Serbest/Toplam Asit | Ivme Aracı | Çamur Gözlemi | Durulama İletkenliği | Eklemeler | Notlar | Baş harfler |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 ÖÖ | Fos-1 | 185°F | 6.0/1.0 | Tamam. | Işık | Düşük | Hiçbiri | — | JS |

Takviye ve Sürüklenme Kontrolü

Banyonuzu nasıl ideal bölgede tutarsınız? Titrasyon sonuçlarına, üretim hızına ve görsel film kalitesine göre konsantre ekleyin. Serbest asit veya toplam asit hedefin altına düşerse, uygun olanı daha fazla ilave edin. fosfatlama kimyasallarını . Düzensiz veya ince kaplamalar görüyorsanız, sıcaklık düşüşlerini veya aşırı sürüklenmeyi kontrol edin—parçalar tanktan çok fazla çözelti çektiğinde oluşan durum. Otomatik dozaj sistemleri yardımcı olabilir, ancak değişiklikleri kaydedip eğilimlere dikkat ederseniz manuel ayarlar da işe yarar. Unutmayın, takviye sadece daha fazla eklemek değil; banyonuz için doğru dengeyi yeniden sağlamak anlamına gelir. fosfat dönüştürme kaplama sürecini .

Kirlilik Kaynakları ve Uyarı İşaretleri

En iyi şekilde yönetilen banyolar bile kirliliğe maruz kalabilir. Dikkat etmeniz gereken yaygın şüpheliler şunlardır:

- Fosfatlama öncesinde yetersiz temizlikten kaynaklanan yağlar demir fosfat ön işlem

- Kimyasal dengi bozabilen ve çökebilen sert su tuzları

- Önceki işlem adımlarından gelen çelik tozları ve partiküller

- Üst akış kimyasallarından veya uyumsuz temizleyicilerden gelen çapraz kirlenme

Tanklarınızı düzenli olarak kontrol edin ve temizleyin, kirliliği kontrol altında tutmak için tedarikçinin periyodik banyo değişimleri konusundaki talimatlarını uygulayın. Kaplama görünümünde ani değişiklikler fark ederseniz—örneğin lekeler, renk farklılıkları veya aşırı çamur birikimi—derhal sorunu araştırın. Tutarlı defter kayıtları ve eğilim analizi, sorunlar üretiminizi etkilemeden önce tespit etmenize yardımcı olacaktır. fosfatlanmış çelik çıkışınız.

İşlem Kontrolünü Kaplama Kalitesine Bağlamak

Bunca çabanın sebebi nedir? Çünkü sıkı işlem kontrolü, film morfolojisinde homojenlik, güvenilir fosfat kaplama performans ve sonraki boyama veya şekillendirme süreçlerinde olası sürprizlerin azalmasını sağlar. Bir parti parçayı boya işlemi için gönderdiğinizde, yapışma problemleri veya düzensiz yüzey sonucuyla karşılaşmanız ihtimali yüksektir; genellikle bunun kök nedeni fosfat dönüştürme kaplama sürecini 'de kaçırılan bir parametreye dayanır. Yukarıdaki kontrol listesini ve banyo kayıtlarını kullanarak her partiye başarı şansı vermiş olursunuz.

Bir sonraki adıma hazır mısınız? Sıradaki konumuz inceleme kabul kriterleri ve belgelendirme şablonları olacak—böylece kaliteyi doğrulayabilir ve sürecinizi her zaman doğru istikamette tutabilirsiniz.

Güvenilir Fosfat Kalitesi için Muayene Kabul ve Dokümantasyon Şablonları

Kabul Kriterlerini Benimseyebilecek Yazarlar

Bir fosfat hattını yönetirken, her seferinde fosfat kaplı parçaların beklentileri karşıladığını nasıl anlarsınız? Net ve uygulanabilir kabul kriterleri her şeyi değiştirir. Herhangi bir çelik üzerine fosfat kaplama veya alüminyum üzerine fosfat kaplama uygulama:

| Atribut | Kabul kriterleri | Test Yöntemi/Referans |

|---|---|---|

| Dış görünüş | Üniform mat yüzey, çıplak alan yok, leke veya beyaz izler yok; renk tutarlı (çelik için gri ile siyah arası, spesifikasyona göre) | 50+ lümen/ft altında görsel muayene 2(538 lux); bkz. TT-C-490H, 3.5.1 |

| Tutunma | Bant tarafından kaplamanın %5'inden azı uzaklaştırılır; minimum 4B derecelendirme (bant testi) | ASTM D3359 (çapraz ızgara/bant); TT-C-490H, 3.5.6 |

| Kaplama Ağırlığı/ Kalınlık | Tedarikçi/sözleşme aralığında (örneğin, çinko fosfatlar için tipik olarak 1,1–11,8 g/m² ve demir fosfatlar için 0,2-1,0 g/m²) | TT-C-490H, A.4.5–A.4.9 veya MIL-DTL-16232G, 4.7.3'e göre soyulma/tartım |

| Temizlik | Su damlası kırılması yok (su düzgün şekilde akar); görünür kir ya da korozyon yok | ASTM F21/F22 (su damlası kırılması testi); TT-C-490H, 3.3.1, 4.7.3.1 |

| Son işlem (gerekiyorsa) | Belirtildiği gibi mühürleyici/yağ varlığı; fazla kalıntı yok | Görsel/dokunsal; tedarikçi işlem formu |

Muayene Yöntemleri ve Örneklemesi: Pratik Kalite Planlama

Karmaşık görünüyor mu? Size yüksek hacimli bir üretim hattında veya özel parti sürecinde olsanız bile sağlam bir muayene planı oluşturmanıza yardımcı olacak taranabilir bir kontrol listesi aşağıdadır: fosfatlı parçalar için

- Parti tanımı: Alt tabaka, kaplama türüne ve işlem partisine veya vardiyaya göre gruplandırın (TT-C-490H, 4.3.2'ye bakın).

- Örneklem büyüklüğü: İç kalite planınıza uyun, ancak tipik uygulama her parti veya günlük üretimde en az iki test numunesi almayı içerir.

- Film ağırlığı testi: TT-C-490H, A.4.5–A.4.9 veya MIL-DTL-16232G, 4.7.3'e göre test kuponlarını kazıyın ve tartın.

- Yapışkanlık Testi: Boya uygulamasından sonra kılçıklı bant testi (ASTM D3359) kullanın. İçin demir fosfat dönüşüm kaplaması , boyanın kabarmadığından veya pullanmadığından emin olun.

- Korozyon direnci: Tuz spreyi (ASTM B117) veya döngüsel korozyon (GMW14872), sözleşme veya çizimde belirtildiği şekilde.

- Dökümantasyon saklama: TT-C-490H, 6.13'e göre her parti için test sonuçları, banyo kaydı ve muayene kayıtlarını tutun.

Için alüminyum üzerine fosfat kaplama , MIL-DTL-5541 veya TT-C-490H'de alüminyuma özel test panellerini ve gereklilikleri kullandığınızdan emin olun ve herhangi bir sapmayı veya özel işlem adımını kaydedin.

Sözleşmeler ve Çizimler için Şartname İfade Örnekleri

Bir sonraki satın alma siparişiniz veya çiziminiz için doğrudan kullanılabilir bir maddeye mi ihtiyacınız var? Çelik fosfat kaplama veya diğer yaygın ihtiyaçlar için uyarlayabileceğiniz bir şablon aşağıdadır:

Karbon çelik veya alüminyum parçalarda boya alt tabakası olarak uygun fosfat dönüşüm kaplaması sağlayın. Proses, temizleme, durulama, dönüşüm, durulama, (belirtilmişse) sonraki işlem ve kurutma işlemlerini içermelidir. Çizimde belirtilmişse demir veya çinko fosfat kullanın; film görünümü dengeli olmalı, leke veya kaplanmamış alanlar bulunmamalıdır. Kaplama ağırlığını ve yapışmayı ilgili ASTM/ISO standartlarına göre doğrulayın. Her parti için proses kontrolü ve muayene kayıtlarını saklayın.

ASTM D3359 (yapışma), ASTM B117 (tuz sis testi) ve proses ile kabul kriterleri için TT-C-490H veya MIL-DTL-16232G gibi referans standartlar (detaylar için TT-C-490H'e bakın) .

Parti Kaydı ve Kalite Güvence Belgelendirme Şablonu

Düzenli kalmak, hem uyumluluk hem de sorun giderme açısından önemlidir. Her üretim çalışması için uygulayabileceğiniz basit bir parti kayıt tablosu aşağıda verilmiştir: fosfat kaplı parçalar:

| İş Emri | Parça Numarası | Altyapı | Proses Rotaları | Tank Kimlikleri | Zamanlar (Başlangıç/Bitiş) | Operatör | Sonuçlar/Ölçümler | Düzenleme | Uyumsuzluk Eylemleri |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Çelik | Demir Fosfat/Sprey | P1, R1 | 08:00–09:30 | JD | Filim ağırlığı: 3,2 g/m 2; Yapışma: 4B; Görsel: Geçti | Kabul Edildi | — |

Daha kapsamlı bir kalite güvencesi için çevresel koşullar, özel talimatlar veya dijital fotoğraflara bağlantılar için alanlar ekleyebilirsiniz. Şunun için fosfatlı alüminyum, süreç sapmalarını veya özel test sonuçlarını not edin.

Bu şablonları benimseyerek ve kabul görmüş standartlara atıfta bulunarak incelemeleri kolaylaştırır, denetimleri hızlandırır ve her birinin çelik üzerine fosfat kaplama veya alüminyum parçanız müşterinin beklentilerini karşılıyor. Bir sonraki adımda sorun gidermeye odaklanacağız—sizin sürecinizin doğru istikamette ilerlemesini sağlamak için kusurları hızlıca tanımlamanıza ve düzeltmenize yardımcı olacağız.

Çelik Fosfatlamada Kusur Giderme ve Düzeltici Önlemler

Görünüm Üzerinden Kusur Tanısı

Bir fosfatlama hattı çalıştırırken, en deneyimli operatörler bile sürprizlerle karşılaşabilir—lekeli kaplamalar, garip renkler ya da sadece tutmayan boya. Tanışık geliyor mu? Bu belirtilerin size ne söylediğini analiz edelim, böylece süreç boyunca çeliği güvenle ve tutarlı bir şekilde fosfatlayabilirsiniz ve yaygın kusurları teşhis etmek, düzeltmek ve önlemek için kullanabileceğiniz aşağıda pratik bir sorun giderme tablosu yer almaktadır çelik fosfatlama ve manganez fosfatlama hatları.

| Belirti | Olası Nedenler | Düzeltici Adımlar | Önleyici Önlemler |

|---|---|---|---|

| Lekeli veya kaplamasız alanlar | Zayıf temizlik (yağ/pas), düşük asit, bitkin hızlandırıcı, kısa işlem süresi, düşük sıcaklık | Parçaları yeniden temizleyin, tedarikçi titrasyonuna göre banyo kimyasallarını kontrol edin ve ayarlayın, süreyi/sıcaklığı artırın, aktivasyonu optimize edin | Temizleme etkinliğini doğrulayın, titrasyon ve banyo izleme programını sıklaştırın, uygun aktivasyon banyosunu sürdürünen |

| Pürüzlü, kumlu doku; zayıf yapışma | Aşırı yaşlanmış banyo (yüksek çamur), yüksek serbest asit, aşırı işlem süresi, iri kristal büyümesi | Çamuru temizleyin, asit oranını ayarlayın (SA/TAs), işlem süresini azaltın, gerekirse banyoyu yenileyin | Çamur içeriğini izleyin, SA/TAs oranını tedarikçi aralığında tutun, aşırı işlemeyi önleyin |

| Beyaz pas hızlıca oluşur; tuz sis testinde başarısız olur | İnce fosfat tabakası, yetersiz sızdırmazlık, durulama kirliliği (klorürler/sülfatlar) | Kaplama ağırlığını artırın (banyo, süre, sıcaklık ayarı), son işlem sızdırmazlığı uygulayın, deiyonize durulama suyu kullanın | Kaplama kalınlığını düzenli olarak kontrol edin, sızdırmazlık uygulamasını doğrulayın, durulama suyunun saflığını sağlayın |

| Koyu/siyah lekeler; sarımsı veya koyu renkli lekeler | Aşırı aşındırma, banyo kirliliği (ağır metaller), aşırı ısınmış banyo, yetersiz durulama | Durulamaları yenileyin, banyo sıcaklığını kontrol edin, banyoyu saflaştırın (filtrasyon), asitleme sonrası nötralize edin ve durulayın | Durulama iletkenliği sınırlarına uyun, banyo sıcaklığını izleyin, kirli su kaynaklarından kaçının |

| Sİyahlaşma veya düzensiz kristal büyümesi | Kirli banyo, aşırı demir birikimi, yüksek tortu | Kısmi boşaltma, filtrasyon, planlı çamur temizliği | Filtrasyon ekleyin, çamur atma sıklığını artırın, demiri izleyin 2+düzeylerde |

| Boya yapışmama, kabarcıklanma, soyulma | Artık yağlar, yetersiz aktivasyon, kötü durulama, çok kalın veya gevşek fosfat tabakası | Temizliği ve aktivasyonu denetleyin, su damlasız yüzeyi doğrulayın, fosfatlamayı optimize edin (kaba kristallerden kaçının), durulamayı iyileştirin | Hazırlık adımlarını standartlaştırın, boyaya kadar geçen süreyi en aza indirin, kapsamlı durulamanın sağlanmasını sağlayın |

| Yoğun çamur oluşumu | Yüksek yükleme, düşük karıştırma, oksidasyon, asitleme işleminden demir taşınması | Karıştırma hızını artırın, düzenli çamur temizliği yapın, demir içeriğini kontrol edin | Raf açısını/süzülmeyi düzeltin, asitleme kalitesini koruyun, filtrasyon sistemi kurun |

Düzeltici Eylemler ve Önleme

Lekeye benzer bir alan fark ettiğinizi hayal edin siyah fosfat kaplaması veya tankın dibinde fazla çamur birikimini fark edin. Bir sonraki adım ne? Sadece mevcut sorunu çözün—kök nedeni parti kaydınıza dokümünte edin ve takviye mantığınızı gözden geçirin. Sürekli tekrarlanan sorunların çoğu ihmal edilen temizlik adımlarından, eskiyen banyolardan veya tutarsız izlemeden kaynaklanır. fosforizasyon süreçlerinde fosfatlayabilirsiniz parçalarınızı daha az sürprizle elde etmenizi sağlar.

- Üniform mat yüzey—parlak veya çıplak alan yok

- Tutarlı akma desenleri—leke veya benek yok

- Su damlası kırılması olmamalı—su yüzeyde eşit şekilde yayılmalıdır

Bu işaretler sürecin doğru şekilde ilerlediğini doğrular. Bir şey yanlışsa hızlı hareket edin: temizliği gözden geçirin, banyo kimyasını kontrol edin ve durulama işlemlerini inceleyin. Sürekli sorunlar için tedarikçinizin teknik bulletin'larına belirli limitler konusunda başvurun—hiçbir zaman sayılara tahmin yürütmeyin veya veri olmadan ayarlamalar yapmayın.

Kusurları Üst Akış Nedenlerine Bağlamak

Sorun gidermeyi bir dedektif işi olarak düşünün. Örneğin, işlem sonrası boya yapışmasının kötü olduğunu görüyorsanız, sürecinizde geriye doğru gidin: Temizleme aşaması etkili miydi? Aktivasyonu ve durulama kalitesini kontrol ettiniz mi? Banyo kimyası kontrol altında mıydı? Genellikle kusurun kök nedeni sürecin önceki aşamalarındadır. Belirtileri ve nedenleri sistematik olarak takip ederek, tekrar eden sorunları önleyebilir ve parti parti yüksek kaliteli yüzey kaplamalarını koruyabilirsiniz. manganez fosfatlama , süreç boyunca geriye doğru gidin: Temizleme aşaması etkili miydi? Aktivasyonu ve durulama kalitesini kontrol ettiniz mi? Banyo kimyası kontrol altında mıydı? Genellikle kusurun kök nedeni sürecin önceki aşamalarındadır. Belirtileri ve nedenleri sistematik olarak takip ederek, tekrar eden sorunları önleyebilir ve parti parti yüksek kaliteli yüzey kaplamalarını koruyabilirsiniz.

Bu sorun giderme yaklaşımını kullanarak çelik fosfatlama ve siyah fosfat kaplaması işlemlerinizin sorunsuz devam etmesini sağlarsınız. Bir sonraki adımda, otomotiv nitelikli fosfatlama tedarikçilerini seçme ve onlarla ortaklık kurma konusunda size rehberlik edeceğiz—böylece her parçanın bitiş çizgisine hazır olmasını garanti altına alabilirsiniz.

Bir Otomotiv Fosfatlama Ortaklığı Seçmek

Otomotiv Bileşenleri İçin Fosfatlamanın Ne Zaman Dış Kaynaklı Olması Gerekir

Yeni bir otomotiv projesi yürütüyorsunuz ve sıkı teslim tarihleriniz, katı teknik özellikleriniz var ve hata payınız sıfır. Fosfatlama işinizi ne zaman dış kaynakçıya yaptırmayı düşünmelisiniz? Cevap genellikle üretim ölçeğine, kalite gereksinimlerine ve dahili hatlarınızın otomotiv standartlarını karşılayan tutarlı sonuçlar üretebilip üretmediğine bağlıdır. IATF 16949 sertifikasyonuna, entegre sac pres/finiş kombinasyonuna veya prototipleme ve seri üretime hızlı dönüş süresine ihtiyacınız varsa, konusunda uzman bir ortak, sizi pürüzsüz şekilde son aşamaya taşıyabilir.

Otomotiv Niteliğindeki Bir Ortaktan Neler Talep Etmelisiniz

Karmaşık görünüyor mu? Öyle olmak zorunda değil. Otomotiv metal parçalar için güvenilir bir fosfatlama sağlayıcısı ararken dikkate almanız gereken temel soruları ve kriterleri içeren bir kontrol listesi aşağıdadır:

- Sertifikasyon: Sağlayıcı, otomotiv kalite yönetimi için IATF 16949 sertifikasına sahip mi?

- Entegre Kapasiteler: Sac presleme, işleme, fosfatlama ve sonraki aşama olan toz boya kaplamayı tek bir süreç içinde gerçekleştirebiliyorlar mı?

- Süreç kontrolü: Banyo kimyasını, kaplama ağırlığını ve süreç kayıtlarını nasıl izliyorlar?

- PPAP/Takip Edilebilirlik: Tam Üretim Parça Onay Süreci (PPAP) dokümantasyonu ve parti takip edilebilirliği sunuyorlar mı?

- Boya Hattı Uyumu: Fosfat kaplama işlemi, boyama veya toz boya hattınızla sorunsuz entegre olacak mı?

- Örnek Üretimler: Onaylama için pilot partiler ve doğrulama örnekleri mevcut mu?

- Muayene ve Test Raporları: Yapışma, korozyon ve homojenlik test verilerini inceleyebilir misiniz (ASTM/ISO)?

- Tedarik Süresi ve Esneklik: Tasarım değişikliklerine veya acil siparişlere ne kadar hızlı uyum sağlayabilirler?

Tedarikçi Kısa Listesi Oluşturma: Kimleri Dikkate Almalısınız?

Otomotiv fosfatlama hizmetleri için hem yerel hem de küresel seçeneklere odaklanarak kısa listenizi nasıl yapılandıracağınız aşağıdadır. Otomotiv sektöründe sağlam kalite sistemleri, gelişmiş süreç entegrasyonu ve başarılı teslimat geçmişine sahip tedarikçilerle başlayın:

| Tedarikçi | Ana Güçler | SERTİFİKALAR | Tipik Otomotiv Kapasiteleri |

|---|---|---|---|

| Shaoyi'nin Otomotiv Metal Fosfatlama Hizmetleri | Özel fosfatlama, son işlem hatlarında toz boya, uçtan uca sac işleme/makineleme/son işlemler, hızlı prototipleme | IATF 16949 | Şasi, burçlar, braketler, seri üretim, küçük parti, prototipleme |

| Cleveland Phosphating | Otomotiv ve endüstriyel fosfatlama, yerel destek | ISO 9001, sektöre özel | Gövde panelleri, bağlantı elemanları, orijinal ekipman parçaları |

| Parker Rust Proof of Cleveland | Geleneksel fosfatlama, Parker pas koruma, yağ ve balmumu kaplamalar | Sektör-özel | Bağlantı elemanları, donanım, şasi |

| American Metal Coatings | Yüksek hacimli bitiş hattı toz boya, çinko ve mangan fosfat, e-kaplama | ISO 9001 | Otomotiv, ev aletleri, ağır ekipman |

Fosfat Türünü Uygulamaya Uydurma

Tüm projeler aynı fosfat kaplamaya ihtiyaç duymaz. Gövde panelleri veya braketlerde boyaya yapışma ve korozyon korumasını artırmak için genellikle çinko fosfat tercih edilir. Bağlantı elemanlarınızın, dişlilerinizin veya burçlarınızın kayganlık veya alıştırma koruması gerektirmesi durumunda mangan fosfat akıllıca bir seçimdir. Tam üretimden önce seçiminizi daima ön partilerle doğrulayın—bitiş hattı toz boyası uyumluluğunu, boyaya yapışmayı ve korozyon test sonuçlarını gözden geçirin.

Doğru fosfatlama ortağını seçmek sadece fiyattan fazlasını kapsar—kanıtlanmış kalite sistemlerine, entegre edilmiş yüzey işleme kabiliyetlerine ve gerçek dünya gereksinimlerinize uygun numune partileri çalıştırma isteğine dikkat edin.

Bu yapısal yaklaşımı kullanarak, preslemeden nihai yüzey kaplamaya kadar otomotiv parçalarınız için tüm sonraki süreçlerde sürprizleri en aza indirir ve parçaların her aşamaya hazır olmasını sağlarsınız. Hızlı prototipleme ve otomotiv için özel fosfatlama da dahil olmak üzere Shaoyi'nin uçtan uca yetenekleri hakkında daha fazla bilgi için hizmet sayfası daima projenizin ihtiyaçlarına en uygun çözümü bulmak için rekabetçi teklifler ve deneme üretimi talep edin.

Fosfatlama Hakkında Sıkça Sorulan Sorular

1. Fosfatlamanın amacı nedir?

Fosfatlama, çelik veya diğer metallerin yüzeyini kristal yapılı bir fosfat tabakasına dönüştürerek korozyon direncini artırır, boya yapışmasını iyileştirir ve aşınmayı azaltır. Boyaların daha uzun süre dayanmasını ve daha iyi performans göstermesini sağlamak için otomotiv, bağlantı elemanları ve beyaz eşya endüstrilerinde yaygın olarak kullanılır.

2. Fosfatlamanın üç türü nedir?

Ana türler demir fosfatlama, çinko fosfatlama ve mangan fosfatlamadır. Demir fosfat, temel boya alt katmanları için maliyet açısından etkilidir; çinko fosfat, üstün korozyon koruması ve boya yapışması sağlar; mangan fosfat ise dişliler ve bağlantı elemanları gibi yağlama ve aşınma uygulamalarında tercih edilir.

3. Fosfitleme süreci nedir?

Fosfitleme veya fosfatlama işlemi, metalin temizlenmesi, bir fosfat çözeltisinin (daldırma veya püskürtme yoluyla) uygulanması, durulama ve bazen yüzeyin kapatılması işlemlerini içerir. Bu işlem, metalin boyanmasına veya ileri işlemlere hazırlanmasını sağlayan homojen bir fosfat kaplaması oluşturur.

4. Fosfatlama, çelit dışındaki metallerde kullanılabilir mi?

Evet, fosfatlama işlemi genellikle karbonlu ve düşük alaşımlı çeliklere uygulansa da, özel kimyasallar alüminyum ve çinko kaplı çelikler üzerinde de etkili fosfat kaplamalarının yapılmasına olanak tanır ve bu da çeşitli endüstrilerde kullanımını genişletir.

5. Uygulamam için doğru fosfat kaplama türünü nasıl seçerim?

Seçim, parçanın işlevine ve çevresine bağlıdır: hafif ortamlar ve boya alt tabakaları için demir fosfat, artmış korozyon direnci ve boyaya yapışma için çinko fosfat, sürtünme azaltma veya aşınmaya karşı koruma gerektiren parçalar için manganez fosfat kullanılır. Nitelikli bir sağlayıcıyla görüşmek ihtiyaçlarınıza en uygun seçeneğin bulunmasını sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —