Hassasiyeti Açma: Kalıp Dökümde Kesme Kalıbı Nedir?

Özet

Kesme kalıbı, kalıp döküm parçalarından fazla malzemeyi—örneğin, damlacığı, kanalları ve taşmaları—kesin bir şekilde kesmek amacıyla bir kesme presinde kullanılan ıslah edilmiş çelik bir araçtır. Bu otomatik süreç, tutarlı parça kalitesini garanti eden, elle yapılan işgücü maliyetlerini önemli ölçüde azaltan ve genel üretim verimliliğini artıran kritik bir sonlandırma adımıdır.

Kesme Kalıbı Nedir ve Temel Rolü Nedir?

Kalıpçılık dünyasında, mükemmel bir şekilde şekillendirilmiş bir parça üretmek sadece başarının yarısıdır. Bir bileşen döküm makinesinden çıkarıldıktan sonra, uzaklaştırılması gereken fazla metalle bağlantılı hâlde kalır. İşte bu noktada kesme kalıbı kritik rolünü oynar. Kesme kalıbı, genellikle sertleştirilmiş çelikten yapılan, istenmeyen bu materyali yüksek hassasiyetle keserek ayırmak üzere tasarlanmış özel, sağlam bir araçtır. Ham dökümü sonraki işlemlere hazır neredeyse net şekil parçaya dönüştüren tamamlayıcı işlem gibi çalışır.

Parça döküldükten ve soğuduktan hemen sonra gerçekleşen bu sürece kenar kesme (trimming) adı verilir. Döküm parçanın üzerine eklenmiş fazla metalle birlikte, üzerinde kenar kesme kalıbı (trim die) bulunan hidrolik veya mekanik bir pres makinesine yerleştirilir. Pres, kalıbın iki yarısını birbirine zorlayarak sert ve keskin kenarlarıyla istenmeyen malzemeyi hassas bir şekilde keser. Bu yöntem, genellikle törpülerin, taşlama makinelerinin veya zımparaların kullanıldığı manuel son işleme yöntemlerinden kesin bir şekilde ayrılır. Düşük hacimli üretimlerde veya prototiplerde manuel çapak giderme etkili olabilir; ancak uzmanların belirttiği gibi bu yöntem emek yoğundur ve parçalar arasında tutarsızlıklara yol açabilir. Kinetic Die Casting .

Kenar kesme kalıbının (trim die) temel işlevi, yüksek basınçlı döküm sürecine özgü olan bu fazla metalleri temiz bir şekilde çıkarmaktır. Bu malzemelerin anlaşılması, aracın önemini açıklığa kavuşturur:

- Flash: Bu, erimiş metalin kalıp döküm kalıbının iki yarısı arasından dışarı sızmış halde katılaşması sonucu oluşan çok ince, kağıt gibi metal levhadır. Genellikle keskindir ve hem güvenlik hem de parça işlevselliği açısından uzaklaştırılması gerekir.

- Kanal sistemi: Erimiş metalin enjeksiyon sisteminden geçerek kalıbın boşluklarını doldurmasına olanak tanıyan kanallardır. Bu kanallarda katılaşan metal, nihai parçadan ayrılarak çıkarılmalıdır.

- Taşmalar: Basıncı düzenlemeye ve kalıp boşluğunun metal ile tamamen doldurulmasına yardımcı olmak için kalıba entegre edilmiş küçük hazneler veya cep bölgeleridir. Kanal sistemi gibi, bu taşma bölgelerinde katılaşan metalin de budanarak uzaklaştırılması gerekir.

Bu elemanların otomatik olarak uzaklaştırılmasını sağlayarak, kesme kalıbı her bir parçanın aynı spesifikasyona göre bitirilmesini garanti eder; bu tutarlılık düzeyi manuel olarak elde etmek oldukça zordur. Bu hassasiyet özellikle karmaşık parçalar veya dar toleranslı parçalar için kritik öneme sahiptir.

Kesme Kalıbı Tasarımı, Türleri ve Karmaşıklığı

Kenar kesme kalıpları tek boyutun herkese uyduğu bir çözüm değildir; tasarım ve karmaşıklık, tamamlanacak parçanın geometrisine bağlıdır. Bir kenar kesme kalıbı, doğru bir kesim sağlamak için döküm kalıbının konfigürasyonunu tam olarak yansıtmalıdır. R&S Design ekibinin açıkladığı gibi, bazı kenar kesme kalıpları döküm aletleri kadar dikkatle tasarlanmalıdır. Yüksek kaliteli malzemelerden yapılan iyi tasarlanmış bir kenar kesme kalıbına yapılan yatırım, üretken ömrünü uzatır ve maliyetli yenilemeleri önler.

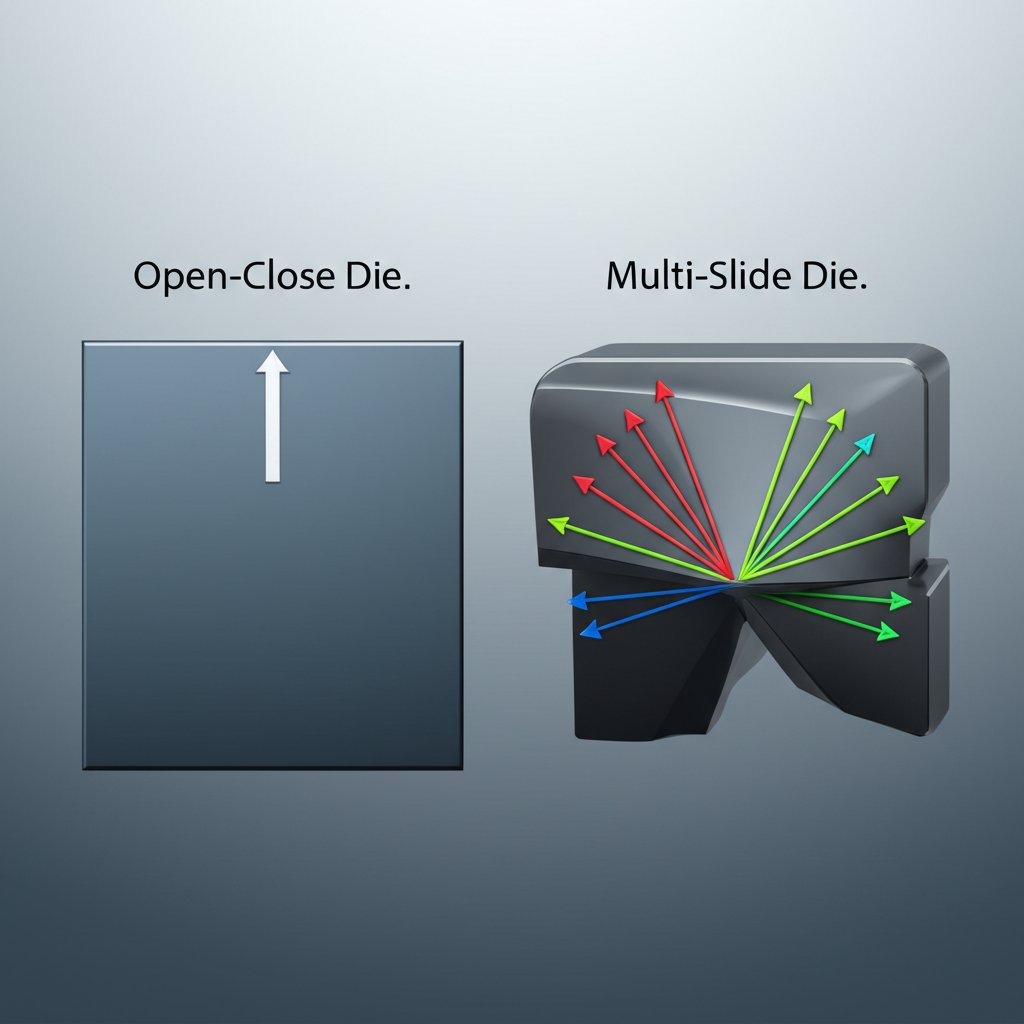

Bir kenar kesme kalıbının karmaşıklığı basit iki parçalı bir araçtan çok eksenli gelişmiş bir makineye kadar değişebilir. Düz bir ayırma hattına ve alttan girilmeyen bölgelere sahip olmayan parçalar için genellikle temel bir açılıp kapanan kalıp yeterlidir. Bu tür kalıplar basit dikey pres hareketiyle çalışır. Ancak daha karmaşık bileşenler için, kenar kesme kalıbı çeşitli açılardan ve iç yapıların fazlalıklarını kaldırmak amacıyla kayıcılar, kam mekanizmaları veya hidrolik silindirler içerebilir. Bazı durumlarda aynı parçada ardışık kenar kesme işlemlerini gerçekleştirmek için çok istasyonlu kenar kesme kalıpları kullanılır.

Modern üretim için gerekli olan hassasiyeti elde etmek, özellikle otomotiv gibi sektörlerde, uzman alet tasarımına ve sağlam üretim süreçlerine bağlıdır. Örneğin, yüksek performanslı bileşenler konusunda uzmanlaşmış şirketler, IATF16949 gibi sıkı standartlara uyan hassas mühendislik parçaları üretmek için kendi üretimlerinde ölçekleme tasarımını ve titiz kalite kontrolünü kullanırlar. Bu gelişmiş aletler ile son parça kalitesi arasındaki bağlantıyı vurgular. Basit bir karşı karmaşık bir trim ölçeği kullanma kararı, aşağıda gösterildiği gibi, genellikle ön maliyet ve uzun vadeli verimlilik arasında bir kargaşa ile sonuçlanır.

| Faktör | Basit bir biçimleme ölçeği | Karmaşık Trim Die |

|---|---|---|

| Parça Geometrisi | Basit, düz şekiller, kesiksiz | Karmaşık şekiller, alt kesimler, iç özellikler |

| Ölçme Mekanizmi | Temel açık-kapalı işlev | Kaydırıcı, kam veya hidrolik aktüatörler içerebilir |

| İlk Yatırım Maliyeti | Aşağı | Daha yüksek |

| Döngü süresi | Basit parçalar için hızlı | Döngü başına daha yavaş, ancak birden fazla işlem yapar |

| En Uygun Kullanım Durumu | Basit bileşenlerin yüksek hacimli üretimi | Manuel kenar temizleme işleminin pratik olmadığı ya da tutarlı sonuç vermediği karmaşık parçalar |

Ayrıca, belirli koşullar altında kenar kesme kalıbı vazgeçilmez hale gelir. Magic Precision 'a göre, kanallar çok güçlü ve elle kırılması zor olduğunda ya da parça merkezine yakın konumlandığında, manuel çıkarmanın bileşene zarar verebileceği durumlarda kenar kesme kalıbına özellikle ihtiyaç duyulur.

Stratejik Avantajlar: Kenar Kesme Kalıpları Maliyet, Kalite ve Verimlilik Üzerinde Nasıl Etki Eder?

Bir kenar kesme kalıbına yatırım yapmak, maliyet, kalite ve verimlilik açısından önemli getiriler sağlayan stratejik bir karardır. Başlangıçta bir kalıp maliyeti oluşturmakla birlikte, özellikle yüksek hacimli üretimlerde uzun vadeli tasarruflar ve iyileştirmeler genellikle başlangıç maliyetini çok aşar. Temel avantaj, tutarsız ve zaman alıcı manuel iş gücünü hızlı, tekrarlanabilir ve hassas bir otomatik süreçle değiştirebilme yeteneğinde yatmaktadır.

Kalite iyileştirme, en dikkate değer faydalardan biridir. Bir kesme kalıbı, damlaları ve döküm kanallarını temiz ve tutarlı bir şekilde keserek, sıkı toleranslara uyan pürüzsüz bir kenar bırakır. Bu parça-parça tutarlılık, daha büyük montajlara yerleşmesi gereken bileşenler için kritik öneme sahiptir. Buna karşılık, elle kenar temizleme işlemi insan hatasına ve değişkenliğe maruz kalır ve bu da reddedilen veya hurdaya çıkarılan parçaların oranının artmasına neden olabilir. Şirket tarafından anlatıldığı gibi, Shamrock Industries , genellikle en iyi performansı ve uzun ömürlülüğü sağlamak için Sınıf 'A' kalıp paketiyle birlikte üretilir.

Üretim verimliliği ve maliyet üzerindeki etki eşit derecede önemlidir. Bir kesme presi, saniyeler içinde döngü tamamlayabilir ve bu, herhangi bir el işleminden çok daha hızlıdır. Bu hız, kesme işleminin döküm makinesiyle aynı tempoyu tutmasını sağlar, üretim hattında darboğazların oluşmasını engeller ve genel üretim kapasitesini artırır. Temel avantajlar şu şekilde özetlenebilir:

- Maliyet tasarrufu: Çapak alma ve sonlandırma işlemlerinde elle yapılan iş gücünün ihtiyacını büyük ölçüde azaltır. Ayrıca reddedilen parça sayısını azaltarak malzeme israfını en aza indirir ve parça başına daha düşük maliyet sağlar.

- Geliştirilmiş Kalite: Parça ile parça arasındaki tutarlılığı ve boyutsal doğruluğu artırarak üstün bir şekilde tekrarlanabilir, hassas hale getirilmiş flash kaldırma işlemi sunar. Bu da daha iyi oturan ve daha güvenilir nihai ürünlerin ortaya çıkmasına neden olur.

- Artırılan Geçiş Hızı: Bir budama presinin hızlı çevrim süresi, manuel sonlandırmadan önemli ölçüde daha hızlıdır ve bu da daha yüksek üretim hacimlerine ve müşteriye daha hızlı teslimata olanak tanır.

- Geliştirilmiş güvenlik: Keskin kenar ve kanalların otomatik olarak uzaklaştırılması, parçaları elle taşıyan işçilerin kesilmeleri ve yaralanmaları riskini azaltır.

Sonuçta, bir budama kalıbı değer katan bir araçtır. Orta ila yüksek hacimli döküm yapan herhangi bir şirket için gerekli olan bu sonlandırma adımını, üretimin darboğaz olabilecek bir aşamasından, verimli, maliyet açısından etkili ve kaliteyi artıran bir kısmına dönüştürür.

Ham Dökümden Nihai Parçaya

Kesme kalıbı, basit bir kesme aracıdan çok daha fazlasıdır; die döküm makinesinin ham çıktısı ile hassas bitmiş bir bileşen arasındaki boşluğu dolduran kritik bir mühendislik parçasıdır. Hızlı, tutarlı ve doğru bir şekilde fazla malzemenin uzaklaştırılmasına olanak sağlayarak, kalite, maliyet ve hız açısından üretimdeki temel itici güçlere doğrudan cevap verir. Manuel yöntemlerin prototipleme veya çok küçük üretim partilerinde kullanılmasının yeri olsa da, kesme kalıbı, modern endüstrinin gerektirdiği ölçek ve tutarlılığı elde etmek için vazgeçilmezdir. Fonksiyonunu, tasarımını ve stratejik avantajlarını anlamak, die döküm ekosistemindeki hayati rolünü takdir etmenin anahtarıdır.

Sıkça Sorulan Sorular

die dökümde kenar kesme işlemi nedir?

Döküm kalıplamada kenar kesme, dökülmüş bir parçadan istenmeyen fazla malzemenin —özellikle kanalların, taşmaların ve sacların— uzaklaştırılması işlemidir. Bu işlem genellikle hidrolik veya mekanik preslere yerleştirilmiş sertleştirilmiş çelik kenar kesme kalıbı kullanılarak yapılır. Dökülmüş parça kalıba yerleştirilir ve pres harekete geçerek kalıbın kesici kenarlarının, fazla malzemeyi parçadan temiz ve hassas bir şekilde kesmesini sağlar.

2. Döküm kalıplama türleri nelerdir?

İki ana döküm kalıplama türü sıcak odalı ve soğuk odalı döküm kalıplamadır. Sıcak odalı döküm kalıplama, enjeksiyon mekanizmasının erimiş metal banyosunun içine daldırıldığı çinko ve magnezyum gibi düşük ergime noktasına sahip alaşımlar için kullanılır. Soğuk odalı döküm kalıplama ise alüminyum gibi yüksek ergime noktasına sahip alaşımlar için kullanılır; burada erimiş metal, makinenin zarar görmesini önlemek amacıyla her püskürtmede bir 'soğuk' enjeksiyon odasına kepçeyle doldurulur.

3. İmalatta kullanılan farklı kalıp türleri var mıdır?

Evet, imalat sanayinin genel dünyasında, kalıplar malzemeleri kesmek veya şekillendirmek için kullanılan aletlerdir. İki ana kategori bulunur: kesme kalıpları ve şekillendirme kalıpları. Kenar temizleme kalıbı (trim die) veya saçılmış parça kalıbı (blanking die) gibi kesme kalıpları malzemeyi keser. Bükme veya derin çekme kalıpları gibi şekillendirme kalıpları ise malzeme miktarını azaltmadan malzemenin şeklini değiştirir. Özel tasarım ve işlev, tamamen imalat sürecine ve istenen sonuca bağlıdır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —