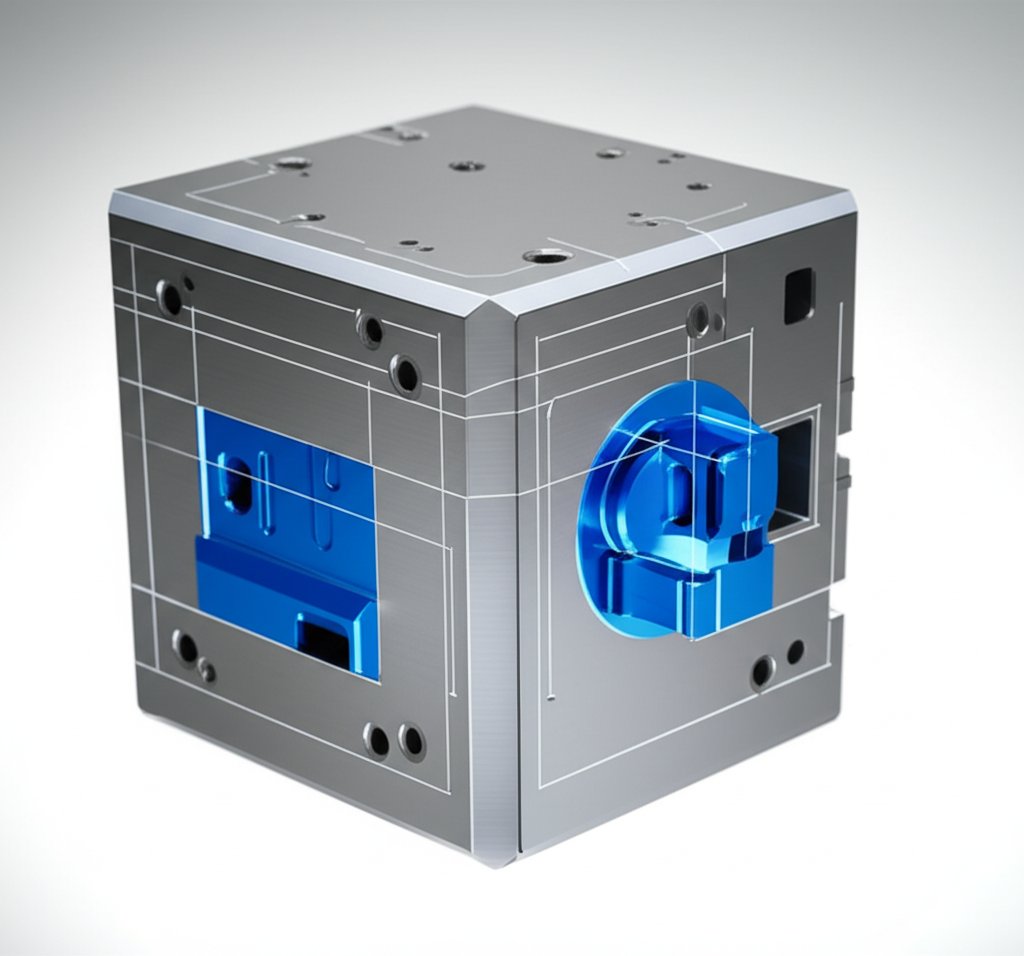

Kalıp Dökümde Ünite Kalıp Sistemlerinin Anlaşılması

Özet

Dökümde birim kalıp sistemleri, yüksek verimlilik ve maliyet açısından verimli bir takımlama stratejisini temsil eder. Bu sistemler, döküm makinesinde sabit kalan ve genellikle birim tutucu olarak adlandırılan standart bir ana kalıp çerçevesinden ve her parça için özel, küçük, değiştirilebilir boşluk gömleklerinden oluşur. Bu modüler yaklaşım, düşük ila orta hacimlerde, daha basit geometrili küçük ve orta boy parçaların üretimine idealdir. Temel avantajlar, her bileşen için tamamen özel bir kalıp geliştirmeye kıyasla, önemli ölçüde düşürülmüş takımlama maliyetleri ve daha hızlı hazırlık süreleridir.

Dökümde Birim Kalıp Sistemi Nedir?

Bir birim kalıp sistemi, yüksek basınçlı dökümde kullanılan özel bir üretim ekipmanı türüdür. Temel kavram, dökümcünün sahip olduğu ve küçük, özel olarak yapılan kalıp gömleklerinin takılabileceği şekilde tasarlanmış ana birim tutucu veya çerçeve etrafında döner. Bu gömlekler, bazen boşluk blokları veya sadece birim kalıplar olarak adlandırılır ve aslında parça geometrisini içerir. Büyük ve standartlaştırılmış tutucu döküm makinesinde sabit kalırken, daha küçük gömlekler farklı parçalar üretmek amacıyla hızlı ve kolay bir şekilde değiştirilebilir. Bu modüler yapı, sistemin en belirgin özelliğidir.

Bu yaklaşım, tek bir parça veya parça ailesi için özel olarak yapılan, tamamen bağımsız bir araç olan geleneksel veya 'tam' kalıba keskin bir tezahür gösterir. Tam kalıp, boşluk, itici sistem, soğutma kanalları ve tüm diğer bileşenleri tek bir özel pakette birleştirir. Yüksek hacimli veya karmaşık parçalar için maksimum kontrol ve verimlilik sunsa da, tam bir kalıp yapımı hem zaman hem de para açısından önemli bir yatırımdır. Ünite kalıp sistemleri, belirli üretim senaryoları için daha ekonomik bir alternatif sunmak amacıyla geliştirilmiştir.

Bu sistemin temel avantajı, kalıp yatırımı maliyetlerindeki azalmadır. Müşterinin nispeten küçük olan kalıp boşluk elemanını (cavity insert) satın alması yeterli olduğundan, başlangıç maliyeti tam bir kalıp için gereken tutarın yalnızca bir bölümü kadar olabilir. Bu durum, girişimcilik projeleri, bütçesi sınırlı projeler veya her biri için özel bir kalıp yaptırılmadan çeşitli küçük bileşenlerin üretilmesi açısından cazip bir seçenek haline getirir. Büyük ve evrensel tutucunun maliyetini die caster (kalıp döküm şirketi) karşıyarak bu maliyeti birden fazla müşteri ve proje arasında dağıtır.

Farkı daha iyi anlamak için aşağıdaki karşılaştırmayı göz önünde bulundurun:

- Tam Kalıp: Tamamen özel, bağımsız bir araçtır. Belirli bir parça için tasarlanır ve yüksek hacimli üretim ile karmaşık geometrilerde en iyi performansı sunar. Daha yüksek bir ilk yatırım gerektirir.

- Birim Kalıp Sistemi: Özel, değiştirilebilir bir ek (boşluk) ile standartlaştırılmış bir çerçeve (tutucu). Daha küçük, daha az karmaşık parçalar ve düşük üretim hacimleri için en uygundur ve önemli maliyet tasarrufu sağlar ve daha hızlı değiş tokuş imkanı sunar.

Bu sistem, aksi takdirde bu yöntemle üretmek için çok maliyetli olabilecek bileşenler için kalıp döküm erişimini etkili bir şekilde demokratikleştirir. En pahalı parça olan kalıp kısmını—tutucuyu—standartlaştırarak kalıp döküm firmaları, uygun uygulamalar için esnek ve uygun fiyatlı bir çözüm sunabilir.

Temel Bileşenler ve Çalışma Prensibi

Birim kalıp sistemi, her biri belirli bir role sahip olan birkaç ana bileşenin etkileşimiyle çalışır. Tasarımlar farklılık gösterebilir, ancak temel parçalar verimli, değiştirilebilir bir kalıp montajı oluşturmak için birlikte çalışır. Ana bileşenler arasında birim tutucu, boşluk eklemi ve çıkartma ile hizalama için ilişkili sistemler bulunur.

The Birim Tutucu (aynı zamanda tutucu blok veya ana çerçeve olarak da bilinir), sistemin en büyük ve en kritik parçasıdır. Genellikle döküm kalıbı üreticisinin malı olan bu parça, dayanıklı çelikten (örneğin 4140) işlenerek yapılan sağlam, standart bir çerçevedir. Bu tutucu, yönlendirme pimleri ve burçlar gibi hizalama elemanlarını ve genellikle ana itici sistemin mekanizmasını içerir. Belirli bir döküm makinesine oturacak şekilde tasarlanmıştır ve üretim sırasında ve hatta parça değişimi sırasında bile yerinde kalır.

The Boşluk İçi (veya ünite kalıp), müşterinin malı olan kalıp bölümüdür. Bu, erimiş metal akışı için gerekli olan parça boşluğunu (negatif alanı), kanalları ve havalandırmaları içeren özel olarak işlenmiş bloktur. Die dökümün termal ve basınç streslerine dayanmak için bu içler yüksek kaliteli, ısıl işlem uygulanmış takım çeliğinden, en yaygın olarak H-13'ten yapılır. General Die Casters bilgilerine göre, bazı standart ünite kalıp boyutları 10”x12”, 12”x14” ve 15”x18” şeklindedir.

Sistemi tamamlayan diğer temel bileşenler şunlardır:

- Çıkartma Plakası ve Pimleri: Bu sistem, her döngünün ardından katılaşmış dökümü boşluk içeriğinden dışarı itmekten sorumludur. Ana çıkartma plakası tutucunun bir parçası olabilirken, özel pim konumları özel boşluk içeriğiyle bütünleşiktir.

- Kılavuz Pimleri ve Burçlar: Bunlar kalıbın iki yarısının (kapağın ve çıkartmanın) kapanırken hassas hizalamasını sağlar ve bu da doğru parçalar üretmek ile takım zarar görmesini önlemek açısından kritik öneme sahiptir.

- Başlık Burcu: Bu sertleştirilmiş bileşen, erimiş metalin makinenin nozulundan boşluk içeriğindeki kanal sistemine doğru akışını yönlendirir.

- Soğutma Hatları: Tutucu içinde ve bazen içerde bulunan kanallar, kalıp sıcaklığının düzenlenmesi için bir sıvının (su veya yağ gibi) dolaşımını sağlar. Bu durum, katılaşmanın kontrol edilmesi, çevrim süresi ve parça kalitesi açısından hayati önem taşır.

Çalışma prensibi basit ve verimlidir. Bir parçadan diğerine geçiş yapmak için, bir teknisyen eski kalıp iç parçasını ünite tutucudan söker, çıkarır ve yeni iç parçayı takar. Büyük boyuttaki tutucu blok döküm makinesinden çıkarılmak zorunda olmadığından bu işlem, binlerce pound ağırlıkta olabilen tam bir kalıbı değiştirmekten çok daha hızlıdır. Bu hızlı değiş tokuş, makine durma süresini en aza indirir ve farklı parçaların küçük miktarlarda üretimini ekonomik olarak uygun hale getirir.

Birim Kalıpların Temel Avantajları ve Sınırlamaları

Birim kalıp sistemleri cazip bir dizi avantaj sunar ancak aynı zamanda doğaları gereği bazı sınırlamalara da sahiptir. Tasarımcılar ve mühendislerin projeleri için doğru kalıp stratejisinin hangisi olduğunu belirleyebilmesi açısından bu dengeyi anlamak büyük önem taşır. Karar öncelikle maliyet, hız, parça karmaşıklığı ve üretim hacmi arasındaki ödünleşimlere bağlıdır.

En önemli avantaj, keskin bir şekilde azaltılmış kalıp maliyetidir. Tarafından hazırlanan bir kılavuzda detaylandırıldığı gibi A&B Die Casting , ünite kalıp, müşterinin tam standart çerçeveye değil, yalnızca değiştirilebilir boşluğa ödeme yapması nedeniyle daha düşük maliyetli bir üretim aracıdır. Bu durum, tam bir kalıba kıyasla önemli tasarruflara yol açabilir ve bütçesi sıkı olan projeler için mükemmel bir seçenek haline getirir. Bir diğer önemli fayda ise hem kalıp imalatı hem de üretim kurulumu açısından hızdır. Tutucu önceden mevcut olduğundan yalnızca daha küçük ek parçanın yapılması gerekir ve bu da teslim sürelerini kısaltır. Ayrıca, ek parçaların değiştirilmesi tam bir kalıbı değiştirmekten çok daha hızlıdır ve böylece seferler arasında makine durma süresi azalır.

Ancak bu avantajlar önemli sınırlamalarla birlikte gelir. Birim kalıplar, daha küçük ve basit parçalara en uygun şekilde uyar. Tutucunun standartlaştırılmış yapısı, mevcut alanı kısıtlar ve böylece parça boyutunu ile özelliklerin karmaşıklığını sınırlandırır. Örneğin, alt geçitler veya içsel özellikler oluşturmak için kullanılan çoklu veya karmaşık hareketli çekirdek kaydırmalarının kullanımı genellikle sınırlıdır. Bir Chicago White Metal Casting rehberi, birim kalıpların bu nedenle özellikle daha az karmaşık tasarımlar ve düşük yıllık hacimler için uygun olduğunu belirtmektedir. Genellikle büyük yapısal bileşenler veya karışık kaydırma hareketleri gerektiren parçalar için uygun değildir.

Aşağıdaki tablo, bir birim kalıp sistemi ile tam bir kalıp arasındaki temel farkları özetlemektedir:

| Faktör | Birim Kalıp Sistemi | Tam Kalıp |

|---|---|---|

| Takım Maliyeti | Düşük ila orta (müşteri sadece segmanı alır) | Yüksek (müşteri tüm özel aracı alır) |

| Kurulum Süresi | Hızlı (hızlı segman değişiklikleri) | Yavaş (tüm kalıbın çıkarılması gerekir) |

| Parça Karmaşıklığı | Sınırlı (basit geometriler, minimum kaymalar için en iyisidir) | Yüksek (karmaşık geometriler ve çoklu kaymaları barındırabilir) |

| Üretim hacmi | Düşük ila orta hacimler için idealdir | Yüksek hacimler için idealdir |

| Parça Boyutu | Küçük ve orta parçalara kadar sınırlıdır | Küçükten çok büyük parçalara kadar olanları barındırabilir |

Sonuç olarak, bir adet kalıp seçimi stratejik bir karardır. Küçük, basit bir parça ve mütevazı bir üretim tahmini olan bir tasarımcı için, yüksek kaliteli döküm dünyasına erişilebilir bir giriş sağlar. Karmaşık, yüksek hacimli bir parça için ise maksimum verimlilik ve tasarım özgürlüğüne ulaşmak amacıyla tam bir kalıp yatırımı gereklidir.

Tipik Uygulamalar ve Sektörler

Küçük bileşenler için maliyet etkinliği ve verimliliği nedeniyle birim kalıp sistemleri çok çeşitli endüstrilerde kullanılmaktadır. Bir proje döküm kalıplamanın sağladığı dayanıklılığa ve hassasiyete ihtiyaç duyduğunda ancak özel, tam bir takımın maliyetini karşılayamadığında bu sistemler tercih edilir. Uygulamalar genellikle düşük ila orta üretim hacimlerinde üretilen, nispeten basit geometrilere sahip küçük ve orta boy parçaları kapsar.

Birim kalıpların çok yönlülüğü onları birçok sektör için uygun hale getirir. Örneğin, Diecasting-mould.com birim tutucunun sınırları içinde kalabildikleri sürece karmaşık şekilli parçaların üretiminde kullanımını vurgular. Bu esneklik, ürün yaşam döngüleri kısa olan ya da küçük bir parçanın birden fazla çeşidinin gerekli olduğu alanlarda yaygın olarak benimsenmelerine neden olmuştur.

Yaygın endüstriler ve özel parça örnekleri şunları içerir:

- Otomotiv: Büyük yapısal bileşenlerin tam kalıplara ihtiyaç duyarken, sensör muhafazaları, küçük braketler, konektör gövdeleri ve küçük motor veya şanzıman bileşenleri gibi daha küçük parçalar için birim kalıplar mükemmeldir. Maksimum dayanıklılık gerektiren daha zorlu uygulamalar için ise dövme gibi diğer imalat yöntemleri kullanılabilir.

- Elektronik: Elektronik endüstrisi, bilgisayar ve telefon parçaları için küçük çinko muhafazalar, ısı yayıcılar, konektörler ve montaj braketleri gibi çeşitli bileşenleri üretmek amacıyla birim kalıplara güvenir. Döküm kalıplamanın hassasiyeti, bu sektörde gerekli olan dar toleranslar açısından çok önemlidir.

- Tüketici Ürünleri: Günlük hayatta kullanılan birçok ürün, birim kalıplarla üretilmiş parçalar içerir. Bunlara mutfak aletleri bileşenleri, mobilya ve dolaplar için donanım (saplar, kollar), spor ekipmanları parçaları ve oyuncaklar için bileşenler örnek verilebilir.

- Endüstriyel ekipman: Birim kalıplar, hidrolik ve pnömatik bağlantı elemanları, vana bileşenleri ve tek bir tasarım için üretim hacminin tam bir kalıp gerektirmeyecek kadar küçük olduğu küçük makine parçaları gibi makineler ve aletler için parça üretimi amacıyla kullanılır.

Temel çıkarım, birim kalıp sistemlerinin esnek bir imalat yolu sunmasıdır. Bu sistemler, şirketlerin yeni bir parça tasarımıyla bir döküm kalıpçısına giderek bu tasarımı mevcut birim tutucuya sığdırma olasılığı sunar. Bu durum yalnızca başlangıçtaki kalıp maliyetlerini değil, aynı zamanda kalıpçının mevcut altyapısını da değerlendirmeyi sağlar ve böylece yüksek kaliteli metal parça üretimine daha geniş bir uygulama yelpazesi için erişilebilir hâle getiren ortaklık bir ilişki oluşturur.

Sıkça Sorulan Sorular

1. Birim kalıp nedir?

Bir birim kalıp, standartlaştırılmış ana kalıp çerçevesinden (veya tutucudan) ve daha küçük, değiştirilebilir boşluk ünitelerinden oluşan maliyet tasarruflu bir kalıp döküm aracıdır. Bu özel gömme parçalar, kalıp döküm makinesinden tüm tutucuyu çıkarmadan ana çerçeveden çıkarılmak üzere tasarlanmıştır ve böylece daha küçük, daha basit parçaların daha hızlı ve ekonomik şekilde üretimine olanak tanır.

2. Kalıp döküm makinelerinin iki türü nedir?

Kalıp döküm makinelerinin iki ana türü, sıcak odalı makineler ve soğuk odalı makinelerdir. Sıcak odalı makineler, enjeksiyon mekanizmasının erimiş metal içinde bulunduğu çinko gibi düşük ergime noktasına sahip alaşımlar için kullanılır. Soğuk odalı makineler ise alüminyum gibi yüksek ergime noktasına sahip alaşımlar için kullanılır ve erimiş metal, kalıba enjekte edilmeden önce bir "soğuk odaya" kepçelenir.

3. Kalıp dökümün bileşenleri nelerdir?

Döküm, birkaç temel bileşeni içerir. Birincil bileşenler döküm makinesi, parça için boşluğu içeren kalıp veya kalıptır ve dökülen metal alaşımdır. Kalıp kendisi iki yarım - bir kapak kalıp ve bir itici kalıp - runner'lar, kapılar, hava çıkışları, itici pimler ve karmaşık özellikleri oluşturmak için genellikle hareketli kaymalar veya çekirdekler gibi elemanları içerir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —