Otomotiv Sac Basım Kalıplarının Temel Türlerine Genel Bir Bakış

Özet

Otomotiv sac basım kalıpları, sacı keserek veya şekil vererek hassas araç parçalarına dönüştürmek için kullanılan özel araçlardır. Birincil olarak operasyonel karmaşıklıklarına göre sınıflandırılırlar: tek istasyonlu kalıplar (örneğin kesme veya bileşik kalıplar), pres stroku başına bir işlem gerçekleştirir ve daha basit parçalar ile düşük üretim hacimleri için uygundur. Çok istasyonlu kalıplar ise progresif ve transfer kalıplarını içerir; bu kalıplar tek bir pres içinde ardışık olarak birden fazla işlem gerçekleştirerek karmaşık ve yüksek hacimli üretim süreçleri için oldukça verimlidir.

Temeller: Otomotiv Sac Basım Kalıbı Nedir?

Bir otomotiv pres kalıbı, araçların sac metal parçalarını kesmek, şekillendirmek ve biçimlendirmek için metal şekillendirme sürecinde kullanılan bir hassaslıktır. Yüksek basınçlı bir pres makinesi içinde çalışan bu kalıp, büyük gövde panelleri ve kapılardan küçük karmaşık braketlere ve yapısal bileşenlere kadar her şeyi şekillendiren bir kalıp gibi çalışır. Bu süreç, modern otomotiv üretim sanayisinin temelini oluşturur ve aynı parçaların büyük miktarlarda olağanüstü doğruluk ve tekrarlanabilirlikle üretilmesini sağlar.

Mekanik, metal bir levhayı kalıbın iki yarısı arasına yerleştirmeyi içerir. Sac presi ardından metalin kalıbın şekline uymasına neden olan büyük bir kuvvet uygular. Bu işlem, metali kesmek veya üç boyutlu bir parçaya biçimlendirmek amacıyla yapılabilir. Bu işlemler arasındaki ayrım çok önemlidir; kesme işlemleri, dış şeklin kesilmesi (blanking) ve delik açma (piercing) gibi süreçleri kapsarken, şekillendirme işlemleri bükme, derin çekme (metalin bir boşluğa uzatılması) ve coining işlemlerini içerir. Tek bir otomotiv bileşeni, tamamlanması için bu işlemlerin birkaçını gerektirebilir.

Otomotiv endüstrisinde sac kalıplarının önemi abartılamaz. Üreticilerin üretim hedeflerini karşılamak ve araç güvenliği ile performansını sağlamak açısından hayati olan yüksek hızda hafif ancak güçlü parçalar üretmelerine olanak tanırlar. Üretim uzmanları tarafından detaylandırıldığı gibi Alsette , her kalıp, her bir bileşenin sorunsuz araç montajı için gerekli olan sıkı boyutsal toleranslara uymasını sağlamak üzere belirli bir parça üretmek için tasarlanmıştır.

Ana Kategoriler: Tek İstasyonlu ve Çok İstasyonlu Kalıplar

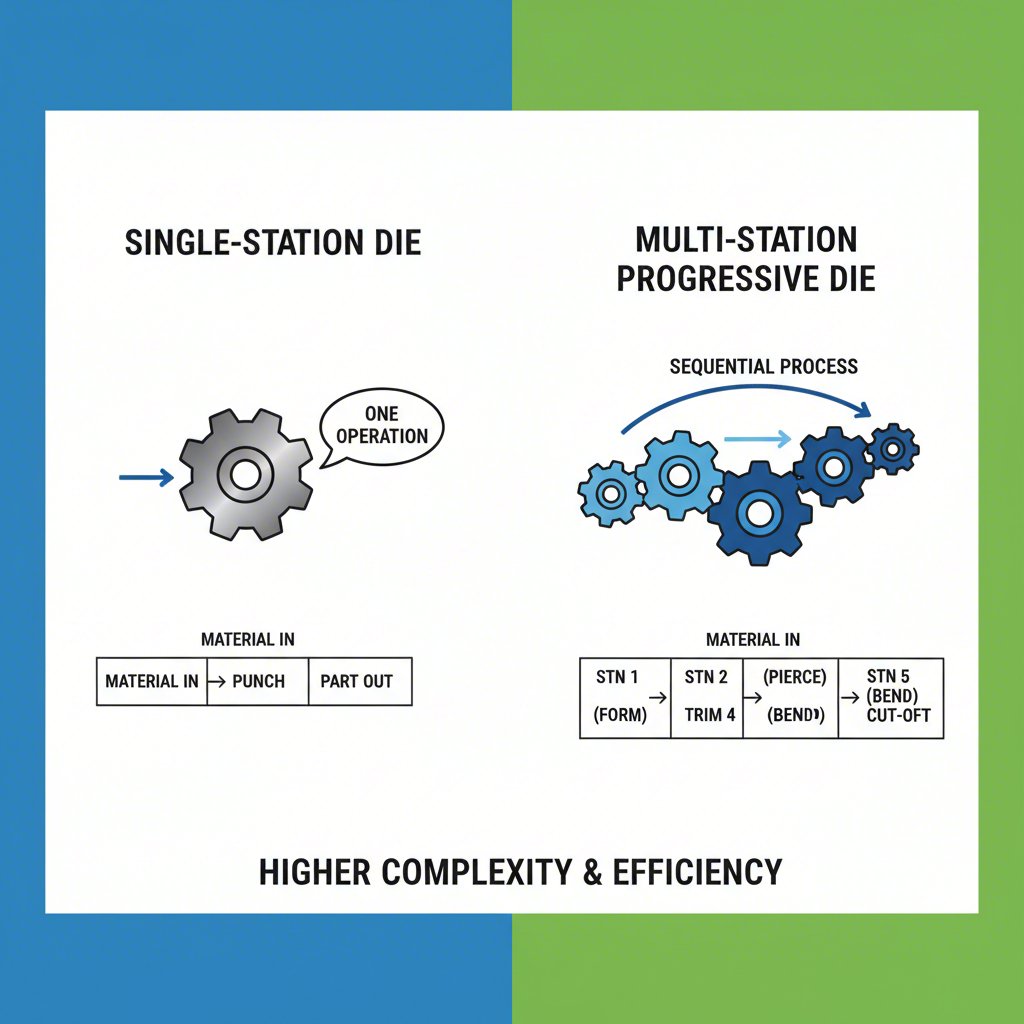

Sac kesme kalıpları, işlevsel yapılarına göre genel olarak iki ana kategoriye ayrılır: tek istasyonlu ve çok istasyonlu kalıplar. Bu temel ayrım, üretim akışını, verimliliği ve farklı türdeki bileşenler için uygunluğu belirler. Bu sınıflandırmayı anlamak, imalatta kullanılan daha spesifik kalıp tiplerini kavramak için net bir çerçeve sunar.

Tek istasyonlu kalıplar, aynı zamanda tek kademeli kalıplar olarak da bilinir ve pres stroku başına bir adet belirli işlem gerçekleştirir. Örneğin, bir pres başlangıç şekli kesmek için bir delme kalıbıyla ayarlanabilir ve elde edilen parça daha sonra delikler eklemek üzere başka bir pres içindeki delme kalıbına taşınmalıdır. Bu yaklaşım basittir ve genellikle daha düşük ilk kalıp maliyetleri içerir. Sonuç olarak, tek istasyonlu kalıplar genellikle daha basit bileşenler, düşük hacimli üretimler veya esnekliğin hızdan daha önemli olduğu prototipleme için tercih edilir.

Buna karşılık çok istasyonlu kalıplar, tek bir pres içinde ardışık olarak birçok işlemi gerçekleştirmek üzere tasarlanmıştır. İş parçası birden fazla istasyon boyunca ilerler ve her istasyon farklı bir kesme veya şekillendirme görevini yerine getirir. Bu entegre süreç oldukça otomatikleştirilmiş olup çok sayıda tek istasyonlu sistem kullanmaktan çok daha hızlıdır. Şirketi tarafından açıklandığı gibi Premier Products of Racine, Inc. , bu yöntem, verimlilik ve birim maliyetin öncelikli olduğu karmaşık parçaların yüksek hacimli üretiminde tercih edilen seçenektir. Çok istasyonlu kalıpların en yaygın iki türü ilerleyen (progressive) ve transfer kalıplardır.

| Kriter | Tek istasyonlu kalıplar | Çok İstasyonlu Kalıplar |

|---|---|---|

| Operasyon | Pres strok başına bir işlem | Pres strok başına çoklu sıralı işlemler |

| Üretim hacmi | Düşük ile Orta | Yüksek |

| Parça Karmaşıklığı | Basit | Karmaşık |

| Takım Maliyeti | Aşağı | Daha yüksek |

| Kurulum Süresi | Daha Kısa | Daha uzun ve daha karmaşık |

Çok İstasyonlu Kalıplara Derinlemesine Bir Bakış: Progressive vs. Transfer

Çok istasyonlu kategori içinde, progressive ve transfer kalıplar yüksek hacimli imalatta gelişmiş ancak farklı iki yaklaşımı temsil eder. Aralarında seçim yapılmasında parça boyutu, karmaşıklığı ve malzeme verimliliği hedefleri büyük rol oynar. Her ikisi de karmaşık bileşenler üretmeye capable olmakla birlikte bunu farklı malzeme işleme yöntemleriyle başarır.

Ilerici kalıplar

İlerlemeli bir kalıpta, bir bobin veya sac şeridi pres boyunca ilerletilir. Şerit, delme, gömme veya bükme gibi belirli bir işlem gerçekleştiren istasyonlar boyunca ilerlerken bütünlüğünü korur. Parça kademeli olarak şekillenir ve son istasyonda metal şeritten ayrılır. Bu sürekli besleme süreci çok yüksek üretim hızlarına olanak tanır ve böylece ilerlemeli kalıpları braketler, klipsler ve elektronik konektörler gibi küçük ila orta boy parçaların büyük miktarlarda üretiminde ideal hale getirir.

Taşıma matları

Transfer kalıp farklı çalışır. Süreç, sac metalden bir sahsın kesilmesiyle başlar. Bu bireysel sah daha sonra robotik kollar veya tutucular gibi mekanik bir sistem kullanılarak bir istasyondan diğerine aktarılır. Her istasyon tek bir işlem yapan bağımsız bir kalıptır. Parça bir taşıyıcı şeride bağlı olmadığından bu yöntem, derin çekme kabukları, çerçeveler ve yapısal parçalar gibi daha büyük ve karmaşık bileşenler için daha uygundur. Tarafından vurgulanan temel bir avantaj Larson Tool & Stamping transfer kalıpların, taşıyıcı web'e gerek duyulmadığı için malzeme israfını önemli ölçüde azalttığıdır.

| Kriter | Ilerleme damacı | Transfer Kalıp |

|---|---|---|

| Malzeme işleme | Parça son operasyona kadar metal şeride bağlı kalır. | Bireysel parça (sah), istasyonlar arasında mekanik olarak taşınır. |

| Üretim Hızı | Çok yüksek | Yüksek, ancak genellikle progresife göre daha yavaştır. |

| Parça Boyutu Kapasitesi | Küçük ila Orta | Orta ile büyük ve karmaşık |

| Maddi Atık | Daha yüksek (taşıyıcı şeribe bağlı olarak) | Aşağı (taşıyıcı şerit yok) |

| Takım Maliyeti | Yüksek | Çok yüksek (transfer mekanizmasını içerir) |

Tek İstasyonlu ve Özel Kalıpları Keşfetmek

Çok istasyonlu kalıplar hacimli üretim için tasarlanmış olsa da, tek istasyonlu ve özel kalıplar hem düşük hacimli hem de yüksek hacimli ortamlarda kritik işlevler görür. Bu kalıplar genellikle büyük bir hassasiyetle bir veya iki son derece spesifik görevi yerine getirmeye odaklanır. Bu türleri anlamak, presleme operasyonlarının tam bir görünümü için esastır.

- Boşaltma Matları: Bu, en temel kalıp türlerinden bazılarıdır. Bir delme kalıbı, daha büyük bir metal levhadan belirli bir şekil ya da "ham parça" kesmek için kullanılır. Kesilen parça istenen parçadır ve etraftaki malzeme ise hurda olarak değerlendirilir. Bu işlem genellikle çok aşamalı bir üretim sürecinin ilk adımıdır.

- Delme kalıpları: Delme kalıbının tersine, delik açma kalıbı, iş parçasına delikler, yuvalar veya diğer boşaltmalar açar. Bu durumda, çıkarılan malzeme hurda olurken ana levha istenen parçadır.

- Bileşik kalıplar: Tek istasyonlu bir kalıp türü olan bileşik kalıp, tek bir pres darbesinde birden fazla kesme işlemi gerçekleştirir. Örneğin, bir rondelanın dış konturunu keserken aynı anda merkez deliğini de deler. Bu, özellikler arasında mükemmel bir eşmerkezsellik sağlar ve contalar ve rondelalar gibi düz parçaların yüksek hassasiyetle üretiminde idealdir.

- Kombine Kalıplar: Bileşik kalıplara benzer şekilde, kombine kalıplar her vuruşta birden fazla işlem gerçekleştirir. Ancak bir kesme işlemini, kesmeyen (şekillendirme) bir işlemle birleştirir; örneğin, aynı anda kesme ve bükme yapar.

- Şekillendirme ve Derin Çekme Kalıpları: Bu kalıplar metali kesmeden şekillendirir. Braketler gibi parçaları bükmek veya biçimlendirmek için şekillendirme kalıpları kullanılırken, derin çekme kalıpları sac metali derin, üç boyutlu şekillere germek veya çekmek için kullanılır. Yağ kartelleri ve gövde panelleri gibi bileşenlerin üretiminde kullanılan yöntem derin çekmedir.

- Basma ve Kabartma Kalıpları: Bu özel kalıplar, metal yüzeye ince detaylar veya desenler eklemek için kullanılır. Sıkma kalıpları, metalin kalıbın karmaşık özelliklerine doğru akmasını sağlamak amacıyla aşırı basınç uygular ve son derece detaylı parçalar oluşturur. Kabartma kalıpları ise genellikle dekoratif amaçlar ya da tutma yüzeyleri gibi işlevsel özellikler eklemek için sac metal üzerinde çıkıntılı veya gömülü tasarımlar oluşturur, DureX Inc.

Kritik Seçim Kriterleri: Doğru Kalıbı Nasıl Seçersiniz

Uygun basma kalıbını seçmek, üretim maliyetini, kaliteyi ve verimliliği doğrudan etkileyen kritik bir karardır. Bu seçim keyfi değildir ve teknik ile ekonomik faktörler kümesi tarafından yönlendirilir. Üreticiler, her kalıp türünün yetenekleriyle proje gereksinimlerini dikkatlice karşılaştırarak en uygun çözümü bulmalıdır.

Kalıp seçimi için temel kriterler, JV Manufacturing Co. , parça karmaşıklığı, üretim hacmi ve malzeme özellikleri önemlidir. Düşük üretim hacminde olan basit, düz parçalar için tek istasyonlu kalıplar, örneğin kesme veya bileşik kalıplar, maliyet açısından etkili bir şekilde üretilebilir. Ancak yüzbinlerce adet gibi büyük miktarlarda üretilmesi gereken, birden fazla büküm ve detaya sahip karmaşık bir bileşen için ilerlemeli kalıp neredeyse her zaman gerekli seçenektir; çünkü yüksek başlangıç yatırımı olmasına rağmen, gereken hızı ve parça başına düşük maliyeti sağlar.

Üretim hacmi genellikle belirleyici faktördür. İlerlemeli veya transfer kalıbın tasarım ve yapımındaki yüksek başlangıç maliyeti yalnızca çok sayıda parça üzerinde dağıtıldığında haklı çıkarılabilir. Küçük partiler için tek istasyonlu kalıplarla ilişkili daha uzun çevrim süreleri ve manuel işleme işlemleri daha ekonomiktir. Malzeme özellikleri de kritik bir rol oynar. Yüksek dayanımlı çelik gibi sert veya kalın malzemeler, daha sağlam ve aşınmaya dayanıklı kalıplar gerektirir ve bu durum kalıp tasarımını ve maliyetini etkileyebilir.

Bu karmaşık kararlar genellikle derin uzmanlık gerektirir. Örneğin, otomotiv müşterileriyle çalışan özel üreticiler, hızlı prototiplemeden seri üretime kadar belirli bileşen gereksinimlerine uygun özel kalıp tasarımları ve üretimleri yapmak için birlikte çalışır. Shaoyi (Ningbo) Metal Technology Co., Ltd. sonuç olarak, bu faktörlerin kapsamlı bir analizi, seçilen kalıp teknolojisinin projenin hem mühendislik özelliklerine hem de iş hedeflerine uyum sağlamasını garanti eder.

Sıkça Sorulan Sorular

1. Metal preslemenin dört ana türü nelerdir?

Birçok özel işlem olmakla birlikte, metal preslemede en yaygın dört kategori ilerleyen kalıp presleme, transfer kalıp presleme, derin çekme presleme ve çok yönlü kayar preslemedir. İlerleyen ve transfer presleme, yüksek hacimli üretim için çok istasyonlu kalıpları içerir. Derin çekme, derin, içi boş parçalar oluşturmak için bir şekillendirme işlemidir ve çok yönlü kayar presleme, farklı yönlerden karmaşık parçaları şekillendirmek için birden fazla hareketli kayar yüzey kullanır.

2. Kalıpların farklı formları nelerdir?

İmalat bağlamında, bir "kalıp" malzemeyi pres kullanarak kesmek veya şekillendirmek için kullanılan özel bir araçtır. Temel formlar arasında malzemeyi kesen delme ve zımbalama kalıpları ile malzemeyi kesmeden şekillendiren bükme, derin çekme ve basma kalıpları bulunur. Bunlar işlevsel karmaşıklıklarına göre tek istasyonlu, bileşik, ardışık ve transfer kalıplar şeklinde daha da kategorilendirilebilir.

3. Kaç çeşit sac işleme vardır?

Her biri belirli bir işlev için tasarlanmış birçok farklı sac işleme operasyonu vardır. Önemli süreçlere; boşaltma, delme, bükme, çekme, şekillendirme, basma ve kabartma örnek verilebilir. Bu işlemler, çeşitli kalıp türleri (basit, bileşik, ardışık vb.) kullanılarak farklı şekillerde birleştirilerek neredeyse sınırsız sayıda metal parça üretilebilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —