Otomotiv Kalıp Performansı için Önemli Kesme Çelik Sınıfları

Özet

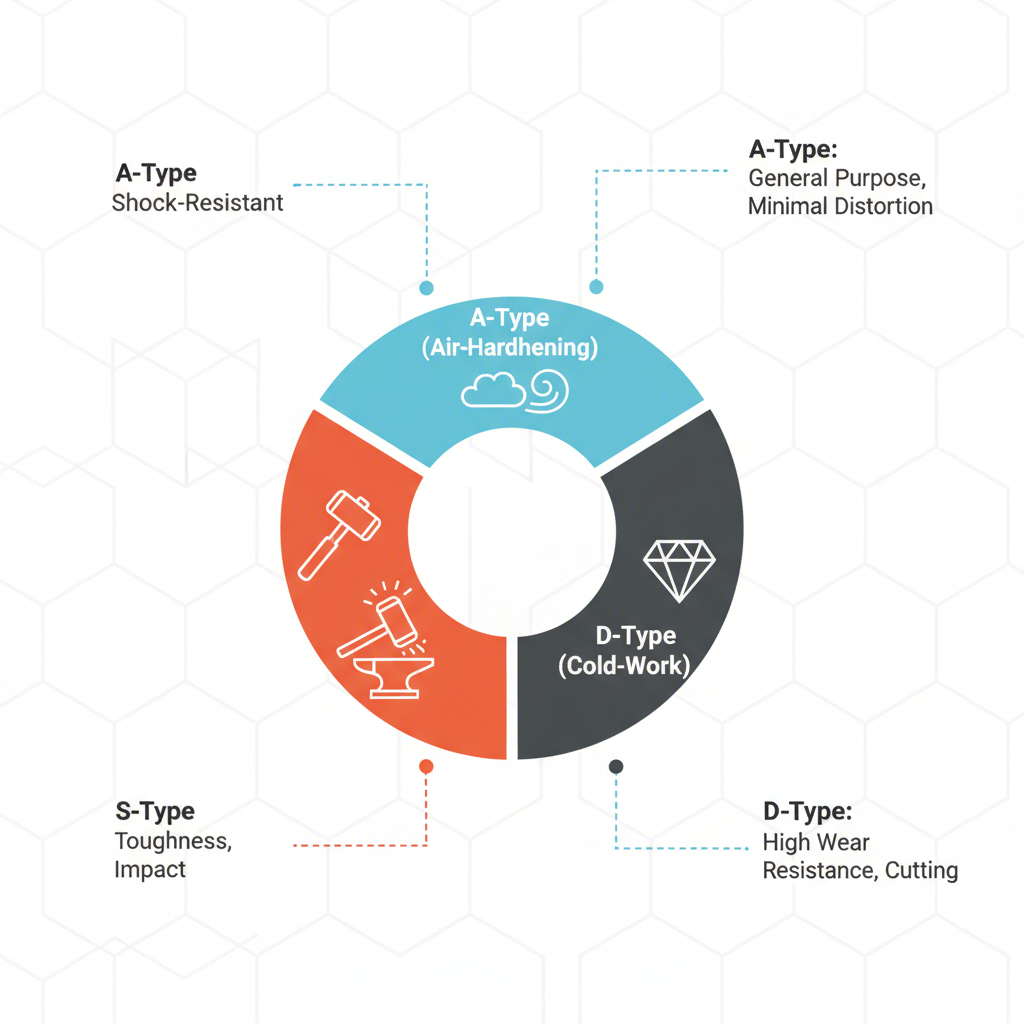

Otomotiv kalıpları için doğru takım çeliği sınıfını seçerken, takım ömrünü ve parça kalitesini sağlamak adına aşınma direnci ile tokluk arasında dikkatli bir denge kurulmalıdır. En yaygın kullanılan sınıflar arasında kesme ve şekillendirme işlemlerinde yüksek aşınma direnci için D2 gibi D tipi çelikler, yüksek darbeli preslemede üstün darbe direnci için S7 gibi S tipi çelikler ve her iki özelliğin dengeli kombinasyonunu sunan A2 gibi A tipi çelikler yer alır. Seçim sonucu, yüksek mukavemetli çeliklerin preslenmesinden karmaşık bileşenlerin şekillendirilmesine kadar uygulamanın özel gereksinimlerine bağlıdır.

Takım Çeliği Sınıflandırma Sistemlerini Anlama

Takım çeliği, takımlar, kalıplar ve matrisler üretmek üzere tasarlanmış karbon ve alaşımlı çeliklerin özel bir kategorisidir. Olağanüstü sertliği, aşınma direnci ve yüksek sıcaklıklarda şekil koruma yeteneği, onu zorlu endüstriyel ortamlarda vazgeçilmez kılar. Bu malzemeleri standartlaştırmak için Amerikan Demir ve Çelik Enstitüsü (AISI), takım çeliklerini sertleştirme yöntemi, bileşimi ve kullanım alanına göre gruplayan bir sınıflandırma sistemi oluşturmuştur. Bu sistemi anlamak, otomotiv kalıpları için uygun malzemenin seçiminde ilk adımdır.

Sınıflandırma, her sınıfı tanımlamak için harf-rakam gösterimi kullanır. Harf, çeliğin temel özelliğini veya sertleştirme yöntemini belirtir ve mühendisler ile takım yapımcıları için açık bir çerçeve sunar. Örneğin, 'A' hava ile sertleşmeyi, 'W' ise su ile sertleşmeyi ifade eder. Bu sistem, benzer performans profiline sahip çelikleri kategorilere ayırarak seçim sürecini kolaylaştırır.

Birkaç kategori olmakla birlikte, kalıp imalatı için özellikle önemli olan bazıları şunlardır: su ile sertleşen (W), yağ ile sertleşen (O), hava ile sertleşen (A), yüksek karbon-yüksek krom (D) ve darbeye dayanıklı (S) türler. Her grup, kesme ve delme işlemlerinden şekillendirme ve basma işlemlerine kadar belirli görevlere uygun özgün özellik kombinasyonları sunar. En yaygın sınıflandırmaların ayrıntılı bir analizi BYD, Wu Ling Bingo, Leapmotor T03, ORA Lightning Cat gibi önde gelen tedarikçilerin kaynaklarında bulunabilir. SSAB .

| Sınıflandırma Türü | Tam Adı / Birincil Özellik | Ana özellik | Yaygın Otomotiv Uygulaması |

|---|---|---|---|

| A-TİPİ | Hava ile Sertleşen Orta Alaşım | Isıl işlem sonrası mükemmel boyutsal stabilite. | Şekillendirme kalıpları, delme kalıpları. |

| D-Tipi | Yüksek Karbon, Yüksek Krom | Olağanüstü aşınma ve darbe direnci. | Kesme kalıpları, yüksek hacimli üretim için presleme takımları. |

| S-Tipi | Şoka Dayanıklı | Yüksek tokluk ve darbe direnci. | Bıçaklar, keskiler, ağır hizmet tipi basma kalıpları. |

| H-Tipi | Sıcak İşleme | Yüksek sıcaklıklarda sertliğini korur. | Dövme kalıpları, alüminyum döküm kalıpları. |

Otomotiv Kalıpları için Kesici Çeliklerin Kritik Özellikleri

Bir otomotiv kalıbının performansı, kullanılan kesici çeliğin mekanik özellikleriyle doğrudan ilişkilidir. Uygun kaliteyi seçerken, uygulamanın gereksinimleriyle malzeme özelliklerini dengelemek amacıyla bir dizi ödünleşim göz önünde bulundurulmalıdır. Bu denge içinde en önemli iki özellik aşınma direnci ve tokluktur.

Aşınma Direnci kalıp veya şekillendirme sırasında sac metalin yüzeyi boyunca hareket etmesinden kaynaklanan aşınma ve erozyona karşı çeliğin direncidir. D-tipi kaliteler gibi yüksek aşınma direncine sahip çelikler, takım yüzeyinin hızla bozulmasını önlemek için mikroyapılarında sert karbürler içerir. Bu özellik, özellikle modern araç gövdelerinde giderek daha yaygın hale gelen Abrasif Malzemeler (AHSS) ile çalışırken yüksek hacimli üretim süreçleri için son derece önemlidir.

Dayanıklılık , buna karşılık, malzemenin ani darbe veya yüksek gerilim altında enerji emme ve çatlama, kırılma veya felaketle sonuçlanan hasarlara karşı direnç gösterme yeteneğidir. Darbeye dayanıklı S-tipi çelikler, maksimum tokluk sağlayacak şekilde tasarlanmıştır. Bu özellik, kalın malzemelerin kesilmesi veya kırılmaya eğilimli keskin köşeli kalıplar gibi ağır darbeli uygulamalarda hayati öneme sahiptir. Endüstri uzmanları tarafından detaylandırıldığı üzere Pennsylvania Steel , kırılmadan darbe emecek şekilde tasarlanmış çelikler, yüksek darbeli uygulamalar için gereklidir.

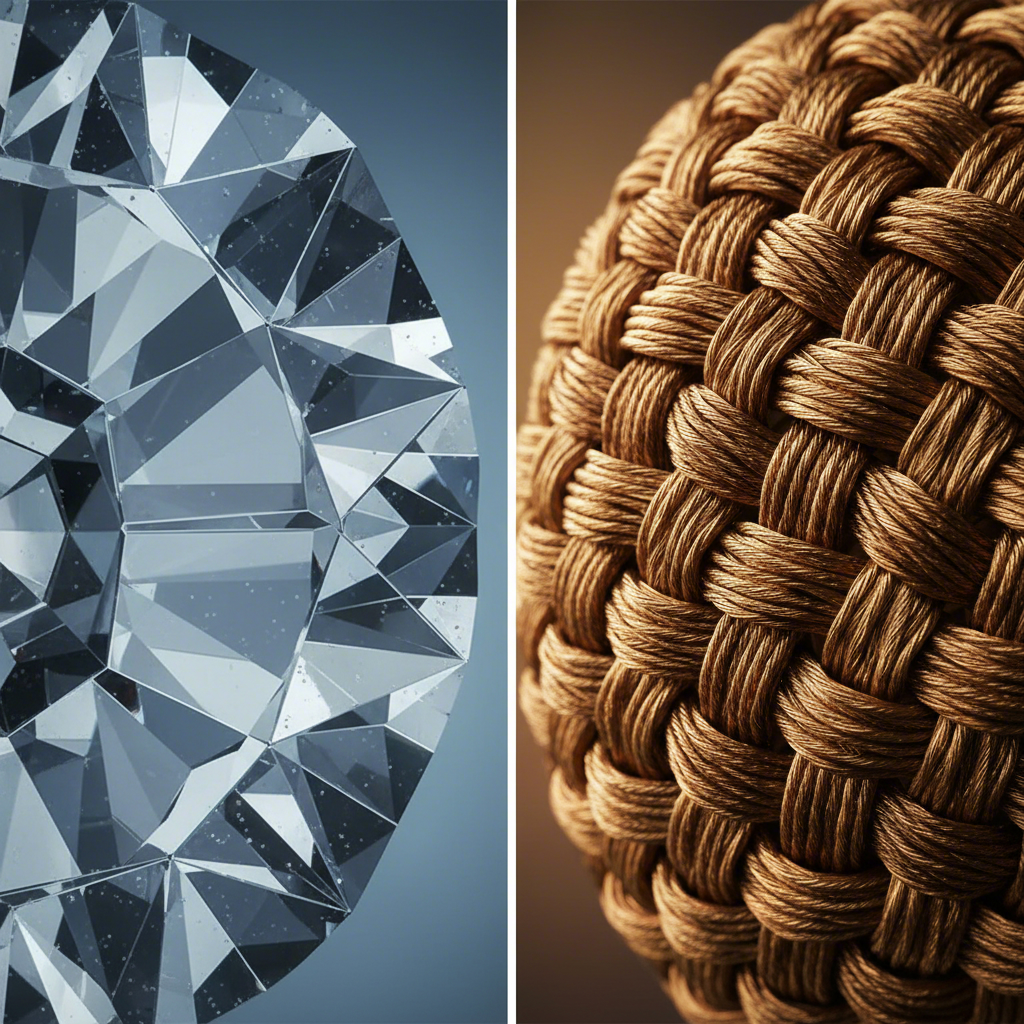

Takım çeliği seçimindeki temel zorluk, aşınma direnci ile tokluğun genellikle birbirini dışlamasıdır. Aşınma direncini artırmak amacıyla çeliğin sertliğini yükseltmek, tipik olarak malzemeyi daha gevrek hâle getirerek tokluğunu düşürür. Bu durum D2 ve S7 gibi kaliteler karşılaştırıldığında açıkça görülür. D2 üstün aşınma direnci sunar ancak daha az tok olduğu için kesme matrislerinde kullanılması uygundur. S7 ise aşınma direncinden ödün vererek olağanüstü bir tokluk sağlar ve bu nedenle zımbalar ile darbe uygulamaları için idealdir. Amaç, belirli matris bileşeni için servis ömrünü en üst düzeye çıkarmak üzere doğru dengeyi bulmaktır.

Derinlemesine İnceleme: Otomotiv Matrisleri İçin En İyi Takım Çeliği Kaliteleri

Otomotiv endüstrisinde, birkaç 'çalışkan' kalıp çeliği sınıfı, çeşitli uygulamalarda güvenilir performansları nedeniyle standart haline gelmiştir. Bu malzemeler, basit braketlerden karmaşık yapısal bileşenlere kadar her şey için performansı optimize etmeyi mümkün kılan bir dizi özelliğe sahiptir. Bireysel güçlü yönlerini anlamak, başarılı kalıp tasarımı ve üretim için temeldir.

Karmaşık projelerde, bir uzmanla ortaklık kurmak çok değerli olabilir. Örneğin, Shaoyi (Ningbo) Metal Technology Co., Ltd. gibi üreticiler, yüksek hacimli üretim ortamlarında hassasiyet, verimlilik ve ömür açısından optimal kalıp çeliği sınıflarının seçiminde ileri düzey simülasyonlar ve malzeme bilgisini kullanarak özel otomotiv pres kalıpları konusunda derin bir uzmanlığa sahiptir.

Aşağıda, çeşitli kalıp uzmanlarından alınan görüşlerle birlikte otomotiv kalıplarında en yaygın olarak kullanılan sınıfların ayrıntılı bir karşılaştırması yer almaktadır.

| Sınıf | Ana Özellikler | Yaygın Sertlik (HRC) | Tipik Otomotiv Uygulaması |

|---|---|---|---|

| D2 | Yüksek aşınma direnci, iyi sertlik, orta derece tokluk. | 58-62 HRC | Aşınmaya dayanıklı parçalar için kesme kenarları, şekillendirme kalıpları, pres takımları. |

| A2 | Aşınma direnci ve tokluk arasında iyi denge, mükemmel boyutsal kararlılık. | 57-62 HRC | Delme kalıpları, şekillendirme kalıpları, zımbalar, genel amaçlı takımlar. |

| S7 | Mükemmel tokluk ve darbe direnci, iyi işlenebilirlik. | 56-60 HRC | Ağır hizmet zımbaları, çekiçler, makas bıçakları, yüksek darbeli presleme. |

| H13 | Mükemmel kırmızı sertlik, yüksek tokluk, iyi ısı direnci. | 45-52 HRC | Sıcak dövme kalıpları, alüminyum döküm kalıpları, ekstrüzyon kalıpları. |

| P20 | İyi işlenebilirlik, iyi parlatılabilirlik, genellikle ön sertleştirilmiş halde temin edilir. | 28-32 HRC | Plastik enjeksiyon kalıpları, döküm parça tutucuları. |

Tarafından belirtildiği gibi SteelPRO Group doğru kalite seçimi, optimal performans için kritik öneme sahiptir. Dövme gibi soğuk iş uygulamalarında D2 ve A2 en güçlü adaylardır. Aşınma ana sorun olduğunda D2 tercih edilirken, A2 ısı işlem sırasında daha iyi tokluk ve üstün boyutsal kararlılık sunan daha dengeli bir profil sağlar. Takımın çatlaması veya kırılması riski darbe nedeniyle oluşuyorsa S7 tercih edilir. H13, sıcak iş çeliğidir ve takımın sıcak metal ile uzun süreli temas ettiği dövme gibi süreçler için gereklidir. P20, plastik kalıp çeliği olup, otomotiv kalıplama işlemlerinde tutucular ve destek yapıları için yaygın olarak kullanılır çünkü işlenmesi kolaydır.

Modern Otomotiv Kalıplamada İleri ve Özel Çelikler

Araç tasarımları daha güçlü ve hafif malzemeler kullanacak şekilde gelişirken, otomotiv kalıplarına olan talepler artmıştır. İleri Yüksek Mukavemetli Çeliklerin (AHSS) yaygın kullanımı, geleneksel türlerin kapasitesinin ötesine geçen takım malzemelerini gerektirmektedir. Buna karşılık, toz metalurjisi (P/M) ile üretilen özel ve ileri takım çelikleri giderek daha önemli hale gelmiştir.

Toz metal (P/M) takım çelikleri, erimiş çeliğin ince bir toza atomize edilmesi ve ardından yüksek basınç ve sıcaklık altında birleştirilmesiyle üretilir. Bu süreç, geleneksel olarak üretilen çeliklere kıyasla çok daha ince ve homojen bir mikroyapıya sahip bir malzeme oluşturur. Temel avantaj, karbürlerin daha eşit dağılımıdır ve bu da D2 gibi türlerde gerilim noktası olarak davranabilen büyük, ayrılmış karbürleri ortadan kaldırır. Sonuç olarak, bu çelik üstün tokluk, aşınma direnci ve taşlanabilirlik sunar.

P/M çeliklerinin uniform yapısı, kararlı bir alt tabaka sağladığı için gelişmiş yüzey kaplamaları için de son derece uygundur. Alüminyum ve çinko gibi erimiş metallerle uzun süreli temas sırasında sertliğini ve mukavemetini korumak üzere tasarlanmıştır ve termal yorulmaya ve çatlamaya karşı mükemmel direnç sunar. Özel Kalıp & Mühendislik .

Sıkça Sorulan Sorular

1. Döküm kalıplarında hangi takım çeliği kullanılır?

Die casting (döküm kalıbı) uygulamaları için sıcak iş takım çelikleri gereklidir çünkü aşırı yüksek sıcaklıklar söz konusudur. En yaygın kullanılan kalite H13'tür.

2. D2 mi yoksa S7 mi daha iyidir?

D2 ve S7'den herhangi biri evrensel olarak 'daha iyi' değildir; uygunlukları tamamen uygulamaya bağlıdır. D2, aşınmanın ana endişe olduğu kesme ve şekillendirme kalıpları için ideal olan mükemmel aşınma direnci sunar. S7 ise yüksek darbeye maruz kalan uygulamalar için daha iyi bir seçim olan üstün tokluk ve şok direnci sağlar; örneğin dayanıklı zımbalar veya makas bıçakları gibi çatlama veya kırılma riskinin yüksek olduğu durumlarda.

3. P20 ve D2 takım çeliği arasında fark nedir?

Temel fark, özelliklerinde ve kullanım amaçlarında yatmaktadır. D2, yüksek sertliği ve mükemmel aşınma direnciyle bilinen yüksek karbonlu, yüksek kromlu bir soğuk iş takım çeliğidir ve bu nedenle kesici takımlar ile şekillendirme kalıpları için uygundur. P20 ise genellikle ön sertleştirilmiş halde temin edilen daha düşük karbonlu bir plastik kalıp çeliğidir. İyi işlenebilirliği ve parlatılabilirliği ile bilinir ve bu özellikleri onu enjeksiyon kalıpları ile kalıp aparatlarının imalatı için ideal hale getirir; ancak kesme uygulamaları için uygun değildir.

4. Araç gövdesinde hangi kalite çelik kullanılır?

Araç gövdeleri çeşitli çelik türlerinden yapılır, takım çeliğinden değil. Modern araçlar özellikle düşük alaşımlı yüksek mukavemetli (HSLA) çelikler ve giderek artan oranda çift fazlı (DP) ve şekil değiştirmeyle plastisite kazandırılmış (TRIP) çelikler gibi gelişmiş yüksek mukavemetli çelikler (AHSS) dahil olmak üzere farklı şekillerde sac çelik kullanır. Bu malzemeler, şekillendirilebilirlikleri ve aracı hafif tutarken darbe enerjisini emecek şekilde tasarlanmış olmaları nedeniyle tercih edilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —