Titanyum Karşılaştırması: Hangi Malzeme Aracınızda Dayanır?

Dövme Supap Seçiminin Arkasındaki Yüksek Riskli Karar

Yüksek performanslı bir motor inşa ederken her bileşen önemlidir. Ancak yanma odalarına hava giriş ve çıkışını kontrol eden supapların malzemesi kadar etkili birkaç seçim vardır. Doğal olarak yüksek devirde maksimum beygir gücü peşinde koşuyor olun ya da dayanıklı bir zorlamalı enjeksiyon sistemi kuruyor olun, o supap yuvalarında yer alan malzeme motorunuzun ne kadar uzun yaşayacağını ve ne kadar sert çalışabileceğini doğrudan belirler.

Titanyum supaplar ve çelik supaplar arasında seçim yapmak, sadece rafından bir parça seçmekten daha fazlasıdır. Bu, supap mili dinamiklerini, yay gereksinimlerini, ısı yönetimini ve nihayetinde motorunuzun stres altındaki güvenilirliğini etkileyen dikkatle planlanmış bir karardır. Doğru seçim yaparsanız performans potansiyelini ortaya çıkarırsınız. Yanlış yaparsanız erken aşınma, supap yüzmesi veya ciddi arıza ile karşı karşıya kalırsınız.

Neden Supap Malzemesi Seçimi Performans Motorlarında Başarımı Belirler

Motor uygulamaları için supaplar, hayal edilebilecek en zorlu ortamlardan birinde çalışır. Yüksek devirde saniyede yüzlerce kez açılıp kapanır, egzoz tarafında aşırı sıcaklıklara dayanır ve her çevrimde mükemmel şekilde sızdırmazlık sağlamalıdır. Şuna göre williams Motowerx'teki sektör uzmanları 12.000 RPM'de çalışan 250F motor, paslanmaz çelik bileşenlerle her supap başına 26 pound'un üzerinde dinamik kuvvet oluşturur. Bu gerilme tipik bir motor kafasında dört supap boyunca katlanarak yaylara, tutuculara ve supaplara büyük oranda baskı uygular.

Riskler nettir: supap malzeme seçiminiz doğrudan motorun ömrünü, güç çıkışını ve güvenilirliğini etkiler. Uyumsuz bir düzenleme, supap gövdelerinin uzamasına, kaplamaların aşınmasına veya güç kaybına ve piston teması riskine neden olan supap yüzmesine yol açabilir.

Her İnşaatçı Tarafından Anlaşılması Gereken Ağırlık-Mukavemet Dengesi

İşte titanyum ile dövülmüş çelik supaplar arasındaki tartışma burada ilginç hâle gelir. Her iki malzeme de tane yapısını hizalayan ve yorulma direncini önemli ölçüde artıran dövme işleminden büyük ölçüde faydalanır. Ancak temel özellikleri çok farklı performans karakteristikleri yaratır.

Titanyum supaplar, paslanmaz çelik eşdeğerlere kıyasla yaklaşık %42 ağırlık azalması sunar ve yüksek devirlerde valf mekanizması üzerindeki dinamik kuvvetleri neredeyse yarıya indirir.

Gibi Ferrea Racing Components açıklıyor , titanyumun olağanüstü ağırlık tasarrufu sunmasına rağmen, ısı direnci ve kaplama dayanıklılığı konularında belirli dezavantajları bulunur. Paslanmaz çelik supaplar, özellikle dövme paslanmaz seçenekler, üstün ısı direnci ve uzun ömür sunar ancak motor devrin artmasıyla valf mekanizması üzerindeki stresi artırarak kütleye sahip olur.

Bu kılavuz boyunca, farklı uygulamalarda en iyi dövme supap seçeneklerinin sıralanmış değerlendirmesini bulacaksınız. Titanyumun ne zaman mantıklı olduğunu, çelikin avantajını nerede sürdürdüğünü ve aşırı yapılar için Inconel gibi özel malzemelerin konuya nasıl dahil olduğunu analiz edeceğiz. Kılavuzun sonunda, supap seçiminizi belirli yapı hedeflerinize güvenle eşleştirmek için gerekli bilgiye sahip olacaksınız.

Dövme Supapları Derecelendirme Kriterlerimiz

Piyasada çok sayıda vana seçeneği varken, gerçekten üstün bileşenleri pazarlama abartısından nasıl ayırt edersiniz? Motorunuz agresif kam profilleriyle dakikada 8.000 devirde dönerken hassas vana kontrolü gerektirdiğinde aslında önemli olanlara odaklanan ve gürültüyü aradan kaldıran sistematik bir değerlendirme çerçevesi geliştirdik.

Yöntemimiz, gerçek dünya performans faktörlerini belirli uygulama gereksinimleriyle karşılaştırır. Doğal olarak aspirasyonlu bir drag motorunda mükemmel çalışan bir titanyum vana, turbo şarjlı bir dayanıklılık motorunda berbat başarısız olabilir. Bu tür farklılıkları anlamak, motor yatırımlarını riske atmak yerine bilinçli karar veren inşa edicileri ayırt eder.

Her Vana Seçeneğini Nasıl Değerlendirdik

Karşılaştırmadaki her dövme vana aynı katı değerlendirme sürecinden geçti. Üretici özelliklerini inceledik, profesyonel motor inşaatçılarıyla görüştük ve bu bileşenlerin baskı altında kendilerini kanıtladığı yarış uygulamalarından gelen verileri karşılaştırdık.

Uyguladığımız beş temel değerlendirme kriteri şunlardır:

- Malzeme Yoğunluğu ve Ağırlık Tasarrufu: Her bir seçenek ne kadar kütle azaltması sağlıyor ve bu, hedef devir aralığınızda supap tahrik sistemi eylemsizliği açısından ne anlama geliyor?

- Isı Direnci ve Termal İletkenlik: Supap, uygulamanızın egzoz gazı sıcaklıkları altında yapısal bütünlüğünü ve uygun sızdırmazlığı koruyabiliyor mu?

- Yüksek Devir Koşullarında Yorulma Dayanımı: İnceleme veya değiştirme gerekliliği ortaya çıkmadan önce gerçekçi kullanım ömrü nedir?

- Supap Yay Basınçları ile Uyumluluk: Supap malzemesi optimize edilmiş yay düzenlemelerine izin veriyor mu yoksa uzlaşmalara mı zorluyor?

- Uygulama Uygunluğu: Bu valf, doğal olarak emişli yüksek devir kullanımı, zorlamalı besleme ısı yükleri ya da çift amaçlı sokak ve piste yönelik görevler için mi tasarlandı?

Önem Arz Eden Temel Performans Göstergeleri

Paslanmaz çelik ve titanyum valfleri karşılaştırırken, sayılar ikna edici bir hikaye anlatır. Performans valflerinde en yaygın kullanılan titanyum alaşımı olan Ti-6Al-4V'nin yoğunluğu yaklaşık 4,43 g/cm³'tür. Bunu yoğunluğu yaklaşık 7,8 g/cm³ olan standart çelikle karşılaştırırsanız, ağırlıkta %35-42 tasarrufun nereden kaynaklandığını hemen fark edersiniz.

Ancak yoğunluk tek başına valf performansını belirlemez. Ti-6Al-4V, yaklaşık 1170 MPa çekme mukavemeti ve yaklaşık 1100 MPa akma mukavemeti sunar ve bu da onu kendi ağırlığı için olağanüstü güçlü kılar. Ancak termal iletkenliği yaklaşık 6,7 W/m·K seviyesindedir ve bu da kötü bir ısı iletkeni olduğu anlamına gelir. Bu durum, ısı birikiminin titanyumun mekanik özelliklerini hızla bozabileceği egzoz uygulamalarında kritik hale gelir.

Paslanmaz çelik tarafında, EV8 ve 21-4N alaşımları emme uygulamalarında hakimken, egzoz görevlerini EV16 ve 23-8N alaşımları üstlenir. Buna göre Engine Builder Magazine , bu malzemeler, çoğu performans uygulamasına uygun olan akış karakteristikleri, ısı direnci ve dayanıklılık arasında kanıtlanmış bir denge sağlar.

Isıl eşik farkı oldukça belirgindir. Titanyum egzoz supapları 600°C'nin (yaklaşık 1.100°F) üzerinde zorlanırken, süper alaşımlardan üretilen paslanmaz çelik egzoz supapları 2.400°F'ye kadar sıcaklıklara dayanabilir. Bu nedenle birçok profesyonel yapımda titanyum emme supaplarıyla birlikte paslanmaz çelik veya Inconel egzoz supaplarının kullanıldığı hibrit bir yaklaşım tercih edilir.

Neden Dövme Kalitesi Kazananları Başarısızlardan Ayırır

Dövme sürecinin kendisine yakından bakmak gerekir. Bir supabın titanyum yapısını mi yoksa paslanmaz alternatifini mi değerlendiriyorsanız, bu metalin nasıl şekillendirildiği, nihai dayanıklılığını belirler.

Tek parça dövme valfler, saptan kafa kısmına kadar sürekli bir tane yapısı sunar ve gerilim yoğunlaşan bölgelerde yorulmaya karşı maksimum direnç sağlar. Bu üretim yöntemi, metalin iç yapısını doğal yük yolları boyunca hizalar ve tekrarlı yüksek çevrim gerilimler altında çatlamaya direnen valfler oluşturur.

İki parçalı eylemsizlik kaynaklı valfler, genellikle bikütleli tasarımlar için kullanılır ve ayrı başlık ile sap malzemelerini birleştirir sürtünme kaynak süreçleri . Eylemsizlik sürtünme kaynakta, bir bileşen doğru hızına ulaşıldığında tahrikinden ayrılan bir kasnara bağlanır. İş parçalarla temas sırasında, kaynak arayüzünde sürtünme hem ısı hem de fren kuvveti oluşturur ve malzemenin ergime noktasına ulaşmadan katı fazlı bir birleşim sağlar. Bu, kaynak bölgesinde ince bir mikroyapı oluşturur ve mükemmel tekrarlanabilirliğe sahip olur.

Her iki üretim yöntemi de doğru şekilde uygulandığında, yarışma düzeyindeki performans gösterebilecek supaplar üretebilir. Kritik faktör, üreticinin üretim süreci boyunca tutarlı bir kalite kontrolünü koruyup korumadığıdır. Dövme sıcaklığındaki, basınçtaki veya soğuma hızlarındaki değişiklikler, nihai supabın tane yapısı ve performans aralığı üzerinde doğrudan etki yaratır.

Bu değerlendirme çerçevesini oluşturduktan sonra belirli supap seçeneklerini inceleyelim ve bu kriterler açısından gerçek dünya uygulamalarında nasıl performans gösterdiklerine bakalım.

Otomotiv Mükemmelliği İçin Shaoyi Hassas Sıcak Dövme Supapları

Titanyum motor uygulamaları veya paslanmaz egzoz bileşenleri için dövme supap temin ederken, parçalarınızın arkasındaki üretici, malzeme teknik özelliklerinden aynı derecede önemlidir. Dövme sürecindeki kalite tutarsızlıkları, ne kadar yüksek kaliteli alaşım kullanılırsa kullanılsın aşılamayacak zayıf noktalar yaratır. İşte bu noktada sertifikalı hassas üreticiler, standart tedarikçilerden ayrışır.

Shaoyi (Ningbo) Metal Technology sertifikalı kalite kontrolün dövme vana üretiminde ne kadar değerli olduğunu bir kıyaslama ölçüsü olarak temsil eder. Hassas sıcak dövme çözümleri, kritik motor bileşenlerin belirlenmesi sırasında performans inşacılarının karşılaştığı tam da bu endişeleri giderir.

Shaoyi Dövme Vanaları Neler Ayırıyor

Dövme süreci metalin iç yapısını temelden dönüştürür. Çünkü endüstri araştırmalarının doğruladığı gibi , dövme, çekiçler veya preslerle uygulanan basınç kuvvetleri aracılığıyla tane yapısını iyileştirir ve vananın şekli boyunca hizalar. Modern dövme süreci, basıncı ve sıcaklığı kontrol etmek amacıyla gerçek zamanlı izleme sistemleri bulunan güçlü makineler kullanır ve çatlaklar, boşluklar ve kıvrımlar gibi yaygın kusurların azaltılmasına yardımcı olur.

Shaoyi'nin hassas sıcak dövme yaklaşımı, hem titanyum egzoz sistemi uygulamaları hem de çelik supap üretiminde bu faydaları en üst düzeye çıkarır. Temel fark, süreç kontrolünde yatmaktadır. Optik mikroskopi ve elektron geri saçılım kırınımı çalışmaları, doğru şekilde uygulanan dövmenin tane boyutunu azalttığını ve hizalamayı iyileştirdiğini göstermektedir ve bu da doğrudan supapların maruz kaldığı çevrimsel stres altında dayanıklılığı ve çatlama direncini artırır.

Kendi bünyelerindeki mühendislik ekibi, üretimin başlamasından önce bileşenlerin tam spesifikasyonlara uygun olmasına dikkat eder. Belirli yay basınçları, tutucu geometrileri ve yanma odası konfigürasyonlarıyla entegre olması gereken supaplar sipariş ederken bu oldukça önemlidir. Tasarım sürecinin başlangıcında doğru diyaloğu kurmak, ileride maliyetli uyumsuzlukların önüne geçer.

IATF 16949 Sertifikasyonu ve Kalite Güvencesi

Tüm dövme tesisleri aynı kalite şemsiyesi altında çalışmaz. IATF 16949 otomotiv kalite yönetim sistemleri için uluslararası standardı temsil eder ve otomotiv tedarik zincirinde kusur önleme, değişim ve israfın azaltılması üzerine odaklanan sürekli iyileştirme yaklaşımını esas alan standartlaştırılmış bir Kalite Yönetim Sistemi (QMS) sunar.

Bu sertifika vana teminatınız açısından neden önemlidir? NSF International'a göre, IATF 16949 sertifikası, otomotiv ürünleriyle ilgili tasarım, geliştirme, üretim ve servis hizmetlerinde yer alan otomotiv tedarik zinciri içindeki çoğu kuruluş için zorunludur. Büyük otomotiv Ana Ürün Üreticileri (OEM), tedarik zinciri ortaklarından bu sertifikaya sahip olmalarını talep eder.

IATF 16949'a göre sertifikalandırılmış kuruluşlar şunları gösterir:

- Belgelendirilmiş süreçler ve sürekli iyileştirme protokolleri aracılığıyla artan tutarlılık

- Kaliteyi etkileyen iç ve dış faktörlerin sistematik olarak belirlenmesi sayesinde daha iyi risk yönetimi

- Sorunlar ortaya çıktığında kök neden analizine olanak tanıyan gelişmiş izlenebilirlik

- Denetim odaklı yaklaşımlar yerine önleyici kalite sistemleri ile kusurlar azaltıldı

Shaoyi'nin IATF 16949 sertifikasyonu, tesislerinden çıkan her dövme valfin belgelenmiş kontrollerle doğrulanmış bir süreçten geçtiğini gösterir. Parti parti tutarsızlık göze alınamayan yarış takımları ve otomotiv üreticileri için bu sertifika, 100 numaralı parçanın 10.000 numaralı parça ile tamamen aynı şekilde performans göstermesi konusunda güvence sağlar.

Hızlı Prototipleme ve Üretim Ölçeklenebilirliği

Motor sporları ve performans otomotivinde geliştirme zaman çizelgeleri yavaş tedarikçiler için beklememektedir. Shaoyi, bu gerçeğe hızlı prototipleme kabiliyetiyle 10 gün gibi kısa sürede işlevsel bileşenler sunarak cevap verir. Bu hızlanma, motor üreticilerinin valf tasarımlarını hızlıca test etmelerini, uygunluğunu doğrulamalarını ve uzun gelişim gecikmeleri olmadan üretime geçmelerini mümkün kılar.

Aynı tesis, prototiplemenin sağladığı tutarlılığı korurken yüksek hacimli seri üretime de ölçeklenebilir. Bu önemli çünkü birçok özel dövme atölyesi tekil işlerde başarılı olsa da büyük miktarlarda tekrarlanabilirlik konusunda zorlanır. Her iki yeteneğin de aynı çatı altında olması, ürün kavramından tam üretim aşamasına kadar olan süreci kolaylaştırır.

Ningbo Limanı'na yakınlıkları, uluslararası alıcıların üretim operasyonları için ihtiyaç duydukları tutarlı tedarik zincirleri açısından küresel taşımacılığı verimli hale getirir.

Avantajlar

- IATF 16949 sertifikalı kalite kontrol, otomotiv sınıfı tutarlılığı garanti eder

- En kısa 10 günde hızlı prototipleme, geliştirme süreçlerini hızlandırır

- Hassas sıcak dövme, titanyum ve çelik uygulamalarında üstün tane yapısı oluşturur

- Kendi bünyesindeki mühendislik, üretimden önce bileşen özelliklerini doğrular

- Stratejik Ningbo Limanı konumu, hızlı küresel gönderim imkanı sunar

Dezavantajlar

- Esas olarak bireysel tüketicilerden ziyade OEM'leri ve yüksek hacimli alıcıları hedefler

- Üretim için minimum sipariş miktarları gerekebilir

- Belirlenmiş spesifikasyonlara sahip kurumsal üreticiler ve yarış takımları için en uygundur

Shaoyi Dövme Valf İçin En Uygun Kullanım Alanları

Shaoyi'nin yetenekleri, özellikle belirli alıcı profillerine uygundur. Büyük ölçekte sürekli kalite gerektiren otomotiv üreticileri, sertifikalı süreçlerinden ve üretim kapasitesinden fayda sağlar. Küresel uyumluluk ve dokümante edilmiş izlenebilirlik gerektiren yarış takımları, kalite yönetim sistemlerinde değer bulur. Özel uygulamalar için hassasiyetle dövülmüş valf ham blanqları arayan inşaatçılar ise mühendislik danışmanlık hizmetlerini takdir eder.

Hassas sıcak dövme uzmanlığı sadece vana üretimiyle sınırlı kalmaz. Üretim, tane yapısı hizalama ve yorulma direnci hizmet ömrünü belirleyen süspansiyon kolları ve tahrik milleri gibi dayanıklı bileşenleri de kapsar. Kritik otomotiv bileşenlerle bu kadar geniş deneyime sahip olmak, yüksek performans uygulamaların dövme parçalardan ne talep ettiğini anlayışlarını güçlendirir.

Tek silindirli motor projeleri üzerinde çalışan bireysel inşaatçılar için asgari sipariş miktarı zorluklar çıkarabilir. Ancak devamlı vana ihtiyaç duyan atölye sahipleri, yarış organizasyonları veya üreticiler için sertifikalı kalite ile üretim ölçeklenebilirliğinin birleşimi Shaoyi'yi güçlü bir tedarik zinciri ortağı haline getirir.

Sertifikalı hassas imalatın ne sunduğunu anlamak, tüm dövme vana seçeneklerini değerlendirmek için bir bağlam sağlar. Bu kalite ölçütü belirlendikten sonra, Ferrea gibi özel vana üreticilerin titanyum performans segmentine nasıl yaklaştığını inceleyelim.

Yüksek Devirlerde Performans için Ferrea Titanyum Subaplar

Profesyonel yarış takımları bir sezon boyunca dayanabilecek titanyum emme subaplarına ihtiyaç duyduğunda, Ferrea Racing Components sürekli olarak teknik özellik listelerinde yer alıyor. Bu üretici, yüksek seviye yarışlarda gerçek dünya koşullarında doğrulama yaparak, motor sporlarında birkaç dekad boyunca titanyum subap teknolojisini geliştirdi ve bu sayede sağlam bir itibar kazandı.

Ancak yarış mirası tek başına bir subabın sizin için doğru olduğunu garanti etmez. Ferrea'nın tam olarak size ne getirdiğini anlamak, size sunduğu premium titanyum ürünlerin uygulamanızın gereksinimlerine uyup uymadığını ya da kullanmayacağınız özellikler için fazladan ödeme yapılıp yapılmadığını belirlemenize yardımcı olur.

Ferrea Titanyum Subap Teknolojisi Detaylı İnceleme

Ferrea supaplarını genel titanyum seçeneklerinden ayıran şey, yüzeyde başlar. Ferrea'nın teknik dokümantasyonuna göre, şirket titanyum supaplarını Krom Nitrür (CrN) ile kaplar; bu seramik bazlı bir yüzey işlemidir ve aşınma direncini büyük ölçüde artırır, aynı zamanda supap kılavuzu ile arasındaki sürtünmeyi azaltır.

Bu kaplama, titanyumun temel zayıflıklarından birini giderir. Ham titanyum, supap kılavuz arayüzlerinde meydana gelen kayma sürtünmesi koşullarında farklı metallerle temas halinde iken kabarma eğilimindedir. CrN kaplaması, metalin metal ile temasını engelleyen, supaba ihmal edilebilir düzeyde ağırlık ekleyen sert ve kaygan bir bariyer oluşturur.

Ferrea'nın mühendislik ekibi, özel supap kılavuzu önerileriyle bu korumayı daha da ileri taşır. Teknik uzmanlarının açıkladığı gibi, Ampco 45 veya bakır-kalay alaşımları gibi bronz kılavuz malzemeleri kaplanmış titanyum supaplarıyla olağanüstü iyi çalışır. Bu bronz malzemeler iki kritik avantaj sunar:

- Üstün Isı Dağıtımı: Bronz, dökme demir kılavuzlara göre daha etkili bir şekilde ısıyı supap gövdesinden uzaklaştırır ve bu da sıcaklıkların titanyumun güvenli çalışma aralığında kalmasına yardımcı olur

- Doğal yağlama özelliği: Bronz alaşımlar doğal olarak yapışmaya karşı dirençlidir ve alıştırma süreci boyunca ve normal çalışırken supap kaplamasını koruyan uyumlu bir yüzey sağlar

Ferrea titanyum supapların eşdeğer paslanmaz çelik bileşenlere kıyasla sağladığı %42 ağırlık tasarrufu, doğrudan valf tahrik sistemi ataletinin azalmasına çevrilir. 8.000'in üzerinde devirde bu ağırlık azalması dinamik kuvvetleri neredeyse yarıya indirir ve daha hafif yaylara, daha hızlı supap ivmesine ve motor devrinin uç noktalarında geliştirilmiş kontrol imkanı sunar.

Ne Zaman Ferrea Titanyum Kullanımı Mantıklıdır

Her yüksek performanslı motor inşası titanyumdan fayda görmez. Ferrea'nın kendi uzmanları bu gerçekle ilgili oldukça dürüsttür. Ferrea'dan Zeke Urrutia'nın açıkladığı gibi , motorun güç üretme stratejisi, özellikle egzoz tarafında titanyum kullanımının uygun olup olmadığını belirler.

Zorlamalı emme uygulamaları, genellikle titanyumun termal sınırları için çok yüksek olan egzoz gazı sıcaklıkları oluşturur. Ancak, önemli bir istisna vardır. Metanol veya diğer alkol bazlı yakıtlarla çalışan yüksek performanslı yarış motorları, benzinli modellerine kıyasla önemli ölçüde daha düşük egzoz sıcaklıkları üretir. Bu özel uygulamalarda, titanyum hem emme hem de egzoz valflerinde kullanılabilir ve valfler ısı yükünü kaldırabilir.

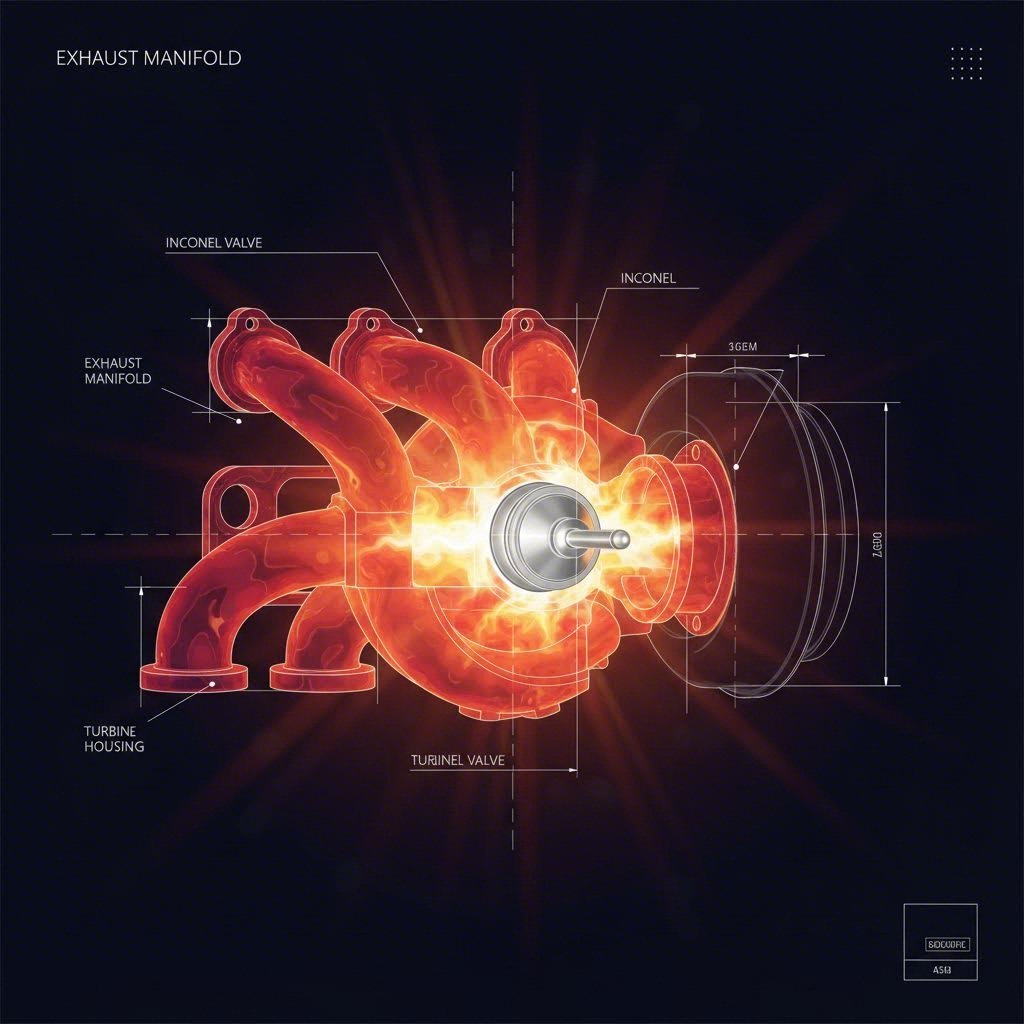

Benzinli, turboşarjlı veya süperşarjlı motorlarda, Urrutia genellikle hibrit bir yaklaşım önerir: ısı sınırlayıcı faktör olmayan emme tarafında titanyum valfler ile sıcaklıkta ani artışların olduğu egzoz tarafında paslanmaz çelik veya Inconel valfler bir arada kullanılır. Bu strateji, ağırlık azaltma avantajını ısı sorunun olmadığı yerde alırken, sıcaklığın ani arttığı yerde dayanıklılığı korur.

Titanyum supap montajının herhangi birinde supap yay basıncı değerlendirmesi kritik hale gelir. Titanyumun daha hafif kütlesi, distribütör mekanizmasının daha hızlı hızlanmasını sağlar; ancak aynı zamanda supap gövdesinin daha ağır paslanmaz çelik bileşenlere göre farklı gerilim modelleri yaşamasına neden olur. Çelik supaplarla mükemmel çalışan yaylar, titanyuma geçildiğinde yeniden kalibre edilmesi gerekebilir.

Avantajlar

- On yıllar süren profesyonel motor sporları doğrulamasıyla kanıtlanmış yarış mirası

- İleri seviye Krom Nitrür kaplama, aşınmaya ve kabuk oluşumuna karşı koruma sağlar

- En popüler performans motor platformlarının çoğunu kapsayan kapsamlı uygulama kataloğu

- Eşdeğer paslanmaz çelik supaplara kıyasla tam %42 ağırlık tasarrufu sağlar

- Teknik destek ekibi, supap özelliklerini özel uygulamalara uyumlu hâle getirmeye yardımcı olur

Dezavantajlar

- Üstün fiyatlandırma, yarış sınıfı üretim ve kalite kontrol standardını yansıtır

- Distribütör mekanizması dinamiklerini en iyi hâle getirmek için dikkatli supap yayı eşlemesi gerektirir

- Egzoz ısısı sınırlamaları nedeniyle tüm zorlamalı besleme sistemleri için ideal değildir

- Bronz supap kılavuzları önerilir, potansiyel olarak silindir kapağı modifikasyon maliyetlerini artırabilir

- Sap uzaması ve kaplama aşınması için düzenli muayene gereklidir

Ferrea Titanyum İçin En Uygun Kullanım Alanları

Ferrea titanyum supaplar özellikle belirli senaryolarda en iyi performansı gösterir. 9.000 devir/dakikanın üzerinde çalışan profesyonel drag yarış motorları gibi yüksek devirli doğal emişli sistemler, sürekli yüksek motor devirlerinin ağır supap mekanizmalarını zorladığı yol yarışı uygulamaları veya her kaybedilen gramın rekabet avantajına dönüştüğü ağırlık açısından kritik yapılar bu kullanım alanlarına örnektir.

Birden fazla motor üzerinde tutarlı kalite gerektiren profesyonel yarış takımları, Ferrea'nın üretim standartlarından fayda sağlar. Bir yarış sezonu için on adet aynı motor inşa ederken, her supabın malzeme özelliklerinin kendisi kadar aynı şekilde çalışmasını garanti altına almak büyük önem taşır.

Ağırlık odaklı sokak performansı uygulamaları da faydalanabilir, özellikle egzoz supaplarının titanyumdan yapıldığı ve aşırı ısıyla karşılaşmayan emme tarafında. Örneğin, doğal olarak aspirasyonlu bir LS motor uygulaması, egzoz tarafı paslanmaz kalsa bile titanyum emme supapları kullanarak önemli ölçüde supap mekanizması kontrolü kazanır.

Taahhütte bulunmadan önce bakım hususlarına dikkat edilmelidir. Titanyum supaplar, yüksek devirlerde tekrarlı kullanım sırasında sapın uzayıp uzamadığının ve CrN kaplamanın sağlam olup olmadığının periyodik olarak kontrol edilmesini gerektirir. Düzenli sökme programları olan yarış uygulamalarında bu, mevcut bakım protokollerine doğal olarak uyar. Uzun süreler boyunca kontrol edilmeden çalışan sokak uygulamalarında ise ek bakım gereksinimleri dikkate alınmalıdır.

Ferrea'nın titanyum teknolojisi anlaşıldıktan sonra soru, egzoz sıcaklıkları paslanmaz çeliğin rahatlık bölgesini aştığında ne olacağına dönüşür. İşte bu noktada, aşırı ısı uzmanı olarak Inconel devreye girer.

Aşırı Isı ve Zorlamalı Besleme İçin Inconel Supaplar

Egzoz gazı sıcaklıklarınız 1.500°F'yi (815°C) aştığında ve yükselmeye devam ettiğinde ne olur? Ciddi basınç oluşturan turbo şarjlı motorlar, büyük ısı yükü üreten süperşarjlı uygulamalar ve yüksek performanslı dizel sistemlerin ortak bir zorluğu vardır: geleneksel supap malzemeleri hayatta kalmakta zorlanır. İşte bu yüzden aşırı termal ortamlar için en çok tercih edilen çözüm olan Inconel supaplar gündeme gelir.

Inconel sadece bir başka paslanlı çelik türü değildir. Sıradan metalleri yok edecek koşullar için özel olarak tasarlanmış bir nikel-krom süper alaşımdır. Egzoz tarafında titanyumun bile zayıflamasına neden olan sıcaklıklarla karşılaşan bir motor inşa ediyorsanız ve standart paslanlı çelik malzemeler sınırlarına yaklaşmış durumdaysa, Inconel supaplarınızın hayatta kalmasını sağlayan termal esnekliği sunar.

Neden Inconel Aşırı Sıcak Ortamlarda Hâkimdir

Inconel'in ısıya dayanımının ardındaki sır, bileşimi ve moleküler yapısındadır. Supertech Performance'un teknik analizine göre , Inconel yüksek sıcaklığa olağanüstü direnç gösterir ve bu yüzden yanma sırasında devasa ısı üreten yüksek performanslı motorlarda egzoz supapları için ideal bir malzeme haline gelir.

Sayıları göz önünde bulundurun. Titanyum supaplar yaklaşık 600°F (315°C) üzerinde mekanik dayanımlarını kaybetmeye başlar. Standart paslanmaz çelik egzoz supapları daha fazla ısıyı kaldırabilir ancak sürekli çalışma sırasında yine de 1.400-1.500°F civarında pratik sınırları vardır. Inconel? 2.000°F'ye kadar (1.093°C) uzanan aşırı sıcaklıklarda dayanıklılığını koruyarak en zorlu uygulamalarda büyük termal marge sahip olmanızı sağlar.

Bu, sadece tam gaz çekmeler sırasında oluşan pik sıcaklıklarda hayatta kalmakla ilgili değil. Inconel, herhangi bir gaz kesip tekrar gaza bastığınızda egzoz supaplarının maruz kaldığı tekrarlı ısınma ve soğuma olan termal çevrimleri yönetmede de üstündür. Supertech'in araştırmalarının doğruladığı gibi, Inconel egzoz supapları yüksek performanslı koşullara özgü aşırı sıcaklıkları ve termal çevrimleri tolere edebilir, böylece dayanıklılık ve uzun ömür sağlanır.

Ham ısıya dayanmanın ötesinde, Inconel emme motor supabı ve egzoz denklemine ek avantajlar getirir:

- Üstün Korozyon Direnci: Egzoz supapları, sürekli olarak korozif gazlara, neme ve yanma ürünlerine maruz kalır. Inconel'in dikkat çekici korozyon direnci, oksidasyona ve aşınmaya karşı güvenilir bir koruma sağlar.

- Mükemmel mekanik özellikler: Yüksek çekme mukavemeti, yorulma direnci, mükemmel sünme direnci ve düşük termal genleşme, supapların zorlu koşullar altında performansını korumasını sağlar.

- Gaz akışı dinamiğinin iyileştirilmesi: Inconel'in termal iletkenliği, etkili ısı dağılımını kolaylaştırır ve yüksek sıcaklık mukavemeti, egzoz akış özelliklerini artıran daha ince supap tasarımlarına olanak tanır.

Turboşarjlı Sistemlerde Inconel ile Titanyum Karşılaştırması

İşte burada titanyum ile dövme çelik supaplar arasındaki tartışma daha karmaşık hâle gelir. Muhtemelen titanyumun ağırlıkta %42'lik avantajının tekrar tekrar belirtildiğini fark etmişsinizdir. Valf mekanizmasının performansında ağırlık azaltımı bu kadar önemliyken, kimse daha ağır olan Inconel supapları neden seçer?

Cevap, her bir malzemenin motorunuzda hangi konumda kullanıldığına bağlıdır. Türbolar ve süperşarjlar, malzeme seçim denklemini temelden değiştiren egzoz koşulları yaratır.

15, 20 veya daha fazla poundluk bir basınç uygularken, egzoz gazı sıcaklıkları doğal emme sistemine göre önemli ölçüde artar. Buna göre SB International'ın valf çalışma koşulları ile ilgili teknik belgelerine göre, kıvılcım ile ateşlemeli motorlarda egzoz valfi sıcaklıkları en yüksek noktalarda tipik olarak 1.450-1.500°F arası seyreder. Zorlamalı emme sistemi eklenirse bu değerler daha da yükselir.

Bu durum, açık bir uygulama ayrımına neden olur:

- Emme tarafı: Titanyum valfler burada çok iyi çalışır. Giren hava/yakıt karışımı emme valfini soğutur ve sıcaklıkları titanyumun dayanabileceği güvenli aralıta tutar. Isıl risk olmadan tamamen hafiflik avantajından yararlanırsınız.

- Egzoz tarafı: Inconel, egzoz sıcaklıklarının zamanla titanyumun yapısını zayıflatacağı yüksek sıcaklıklı uygulamalarda akıllıca bir seçim haline gelir.

Birçok profesyonel motor inşaatçısı tam olarak bu kombinasyonu kullanır. Titanyum emme valfleriyle eşleştirilmiş Inconel egzoz valfleri, güvenli olan yerlerde ağırlık azaltımı sağlarken, ısı gerektirdiği yerlerde dayanıklılığı korur. Bu hibrit yaklaşım, üst düzey turbo ve süperşarjlı motorlarda standart uygulama haline gelmiştir.

Inconel'in getirdiği gelişmiş mekanik özellikler, zorlanmış emme uygulamalarında da önem kazanır. Bu motorlar daha yüksek silindir basınçları üretir ve bu da yanma anında egzoz valflerine artan stres olarak yansır. Inconel'in üstün çekme ve yorulma mukavemeti, bu yüksek yükleri güvenilir şekilde karşılayarak aşırı şarj koşullarında valf arızası riskini azaltır.

Avantajlar

- Olağanüstü ısı direnci, 2.000°F'ye kadar yapısal bütünlüğü korur

- Olağanüstü korozyon direnci, egzoz gazı bozulmasına karşı koruma sağlar

- Yüksek çekme ve yorulma mukavemeti, zorlamalı besleme stres yüklerini taşır

- Mükemmel sünme direnci, sürekli yüksek sıcaklıklarda supap uzamasını önler

- Turbobeslemeli, süperşarjlı ve dizel uygulamalarda egzoz tarafı için idealdir

Dezavantajlar

- Titanyuma göre daha ağır olup yüksek devirlerde supap tahrik sistemi eylemsizliğini artırır

- Standart paslanmaz çelik egzoz supaplarına göre daha yüksek maliyetlidir

- Paslanmaz çelik yeterli performans gösterdiği doğal emişli uygulamalar için gereğinden fazladır

- Eklenen ağırlık, kontrolü sağlamak için daha sert supap yaylarının kullanılmasını gerektirebilir

Inconel Supaplar İçin En Uygun Uygulamalar

Inconel supaplar, termal avantajlarının ağırlık ve maliyet dezavantajlarını telafi ettiği özel yüksek ısı senaryolarında en mantıklıdır:

- Türboların inşası: Anlamlı bir basınç artışı sağlayan herhangi bir türbolarlı motor, Inconel egzoz valflerinden yararlanır. Artan egzoz sıcaklıkları ile uzun süre yüksek yükte çalışma birleşimi, Inconel'in tasarımı tam olarak bu koşulları karşılamak için yapılmıştır.

- Üflemeli motorlar: Doğrudan deplasmanlı ve merkezkaç üflemeler her ikisi de önemli egzoz ısısı üretir. Inconel, cesur sokak/yarış ve özel yarış uygulamaları için gerekli dayanıklılık payını sağlar.

- Dizel performansı: Yüksek performanslı dizel uygulamalar, özellikle çekicilik ve yarış konfigürasyonlarında önemli egzoz sıcaklıkları üretir. Inconel, dizel yanmanın ısısını ve korozyonlu yan ürünlerini her ikisini de tolere eder.

- Standart egzoz sıcaklığı limitlerini aşan herhangi bir inşa: Veri kaydınız egzoz gazı sıcaklığının sürekli 1.400°F (760°C) değerini aştığını gösteriyorsa, Inconel ısı kaynaklı valf arızasına karşı sigorta görevi görür.

Doğal emme sistemli motorlar için, hatta yüksek devirli yarış uygulamaları için bile Inconel genellikle abartılıdır. Ağırlık dezavantajı, valf takımı dinamiğini olumsuz etkiler ve uygulamanın gerçekten ihtiyaç duymadığı faydalar sağlar. Kaliteli paslanmaz çelik veya titanyum valfler, doğal emmeli sistemlerin egzoz sıcaklıklarını yeterli güvenlik payıyla karşılayabilir.

Inconel aşırı ısı segmentini kapsarken, standart paslanmaz çeliğin sunduğundan daha iyi termal yönetim ihtiyacı olan ancak egzotik alaşımların fiyatını haklı çıkaramayan üreticiler için ne denebilir? Sodyum doldurmalı valf teknolojisi incelemeye değer ilginç bir orta yol sunar.

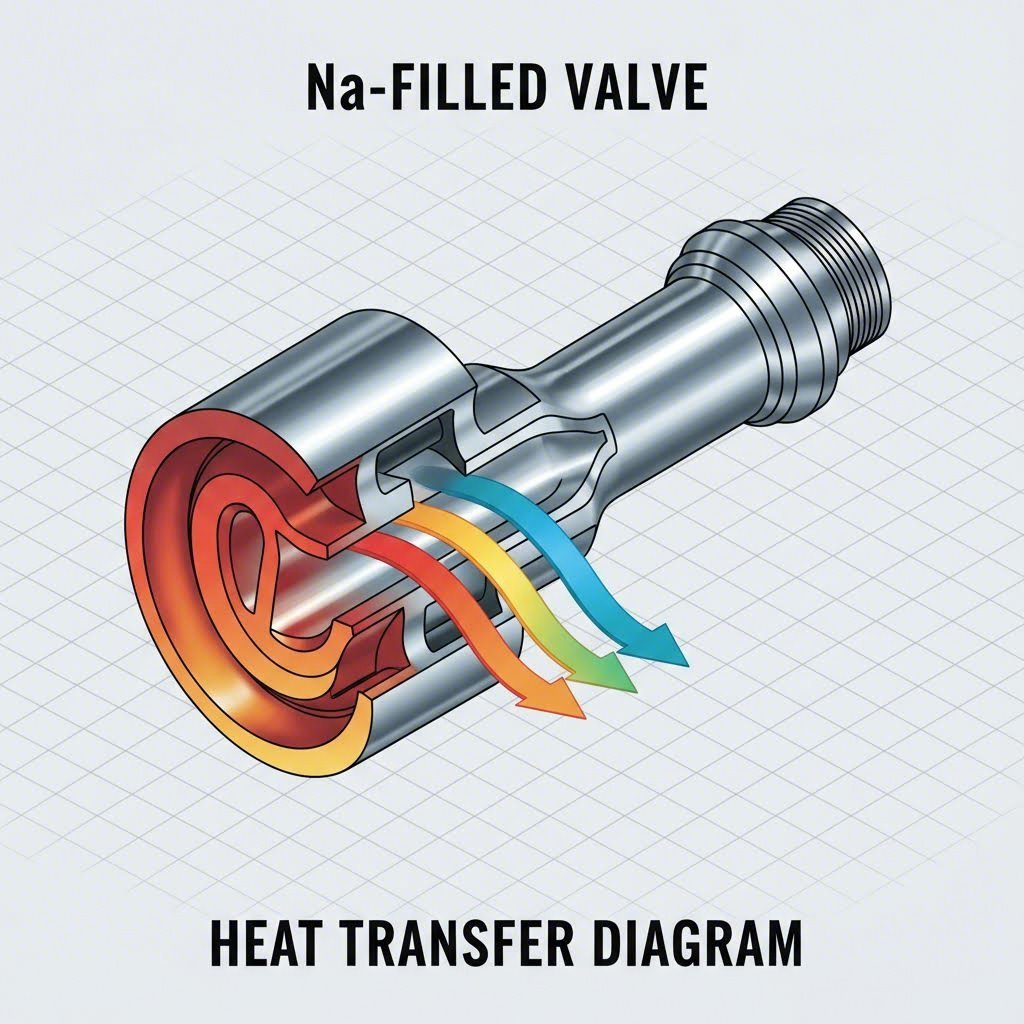

Isı Yönetimi İçin Sodyum Doldurmalı Paslanmaz Valf

Standart paslanmaz çelikten daha iyi ısı yönetimi ihtiyacınız var ancak Inconel veya titanyumun yüksek maliyetini haklandıramıyorsanız ne olur? Sodyum doldurulmuş subaplar, yüksek performanslı motorlarda termal zorlukları sessizce dertler boyunca çözülen akıllı bir mühendislik çözümü sunar. Bu teknoloji, geleneksel paslanmaz çelik subaplar ile egzotik malzemeler arasındaki boşluğu, ısı sorununa tamamen farklı bir açıdan yaklaşımla kapatır.

Subap malzemesinin doğasında bulunan ısı direncine dayanmak yerine, sodyum doldurulmuş tasarımlar en sıcak bölgelerden termal enerjiyi aktif olarak uzaklaştırır. Bu seviyede motor subap teknolojisinin ne olduğunu anlamak, uçak motorlarından yüksek performanslı seri üretim araçlara kadar her şeyde OEM mühendislerin bu yaklaşımı niçin güvendiğini ortaya koyar.

Sodyum Doldurulmuş Subaplar Nasıl Aşırı Isıyı Yönetir

Sodyum doldurulmuş subapların arkasındaki deha, içi boş yapısı ve sodyum elementinin eşsiz özelliklerindedir. Buna göre SSV Valves'in teknik belgeleri , geleneksel vanalardan farklı olarak tamamen katı olmalarına karşılık, sodyumla doldurulmuş vanalar, vana gövdesinin içinde dikkatle doldurulmuş elementel sodyum içeren boş bir kaviteye sahiptir ve bu sodyum ısıyı mükemmel bir şekilde iletir.

Isı transferi mucizesi şu şekilde çalışır. Vana çalıştırıldığında, içi boş gövdedeki sodyum motor çalışma sıcaklıklarında eriyerek sıvı hâle gelir. Vana saniyede yüzlerce kez açılıp kapanırken, bu sıvı sodyum boşluk içinde ileri geri hareket eder. Sodyum her hareket ettiğinde, yanma sırasında sıcaklıkların en yüksek seviyeye ulaştığı vana başlığından ısıyı alır ve bu ısıyı, vana kılavuzunun silindir kapağına ileterek dağıtabileceği daha soğuk gövde bölgesine taşır.

Bu yenilikçi tasarım, vananın baş kısmından sodyumla doldurulmuş gövdeye etkili ısı transferi sağlar ve pasif malzeme özelliklerinin tek başına sağamayacağı kadar üstün soğutma kabiliyeti sunar. Sonuç? Aynı malzemeden yapılan katı vana başlıklarına kıyasla vananın baş kısmının sıcaklığı önemli ölçüde düşer, bu da kullanım ömrünü uzatır ve termal kaynaklı arızaların riskini azaltır.

Bu vana türlerinin üretim süreci hassasiyet gerektirir. Sektör kaynaklarının doğruladığı gibi, sodyumla doldurulmuş vanaların üretimi, vana bileşenlerini tam spesifikasyonlara göre şekillendirmek için hassas dövme ve işleme işlemlerini; ardından ısı transfer verimini en üstüne çıkarmak için boşluk kısmının elementel sodyumla dikkatlice doldurulduğu özel bir sodyum doldurma sürecini içerir.

Sodyumla Doldurulmuş Teknoloji için En İyi Uygulamalar

Sodyumla doldurulmuş vana teknolojisi, termal yönetim önemliyken bütçe veya ağırlık kısıtlamalarının sizi ekzotik alaşımlara yöneltmediği uygulamalarda öne çıkar. Bu vanalar genellikle paslanmaz çelik gibi yüksek sıcaklığa dayanıklı alaşımlardan üretilir ve böylece aktif soğutma ile geliştirilmiş kanıtlanmış bir malzeme temeline sahip olursunuz.

Sodyumla doldurulmuş vanaların çok yönlülüğü onları çeşitli yüksek performanslı motor uygulamaları için ideal hale getirir. Yarış arabalarından uçak motorlarına ve yüksek performanslı motosikletlere kadar bu teknoloji zorlu ortamlarda güven kazanmıştır. OEM mühendisler yıllardır seri üretim araçlarında sodyumla doldurulmuş egzoz vanalarını belirleyerek onların gerçek dünya koşullarında güvenilirliğini doğrulamıştır.

Yapınız aşağıdaki kategorilere giriyorsa sodyumla doldurulmuş vanaları göz önünde bulundurun:

- Cadde/pist ikili amaçlı yapılar: Titaniumun bakım gereksinimleri olmadan coşkulu sürüşler ve ara sıra pist kullanımı için ısı yönetimi ihtiyacınız vardır

- Bütçeyle sınırlı zorlamalı emme: Turbo veya süper şarjlı sisteminiz ciddi egzoz ısısı üretir, ancak Inconel fiyatlandırması proje kapsamına sığmaz

- Ağırlık ikincil olan yüksek ısı uygulamaları: Belirli hedefleriniz için termal avantarlar kütle cezasını karşılar

- Dayanıklılık ve güvenilirliğe odaklı sistemler: Her gramı mümkün olduğunca azaltmaktan daha önemli olan maksimum valf ömrü

Avantajlar

- Aktif termal transfer teknolojisi aracılığıyla mükemmel ısı dağıtım

- Titanyum veya Inconel alternatiflerinden daha uygun fiyatlı

- OEM ve yarış uygulamalarında onaylanmış, yıllarca kanıtlanmış teknoloji

- En yüksek çalışma sıcaklıklarını düşürerek valf bakım ömrünü uzatır

- Standart valf yay sistemleri ve tutucularla uyumlu çalışır

Dezavantajlar

- Titanyum supaplara göre daha ağır, yüksek devirlerde supap mekanizmasının eylemsizliğini artırır

- Boşluklu yapısının zarar görmesini önlemek için montaj sırasında dikkatli tutum gerektirir

- Ağırlık kritik hale geldiğinde aşırı devir uygulamalarına uygun değildir

- Sodyum reaktiftir ve supap zarar görürse veya yanlış bertaraf edilirse tehlikeli olabilir

Sodyum Doldurulmuş Supaplar için En Uygun Uygulamalar

Sodyum doldurulmuş teknoloji, mutlak ağırlık optimizasyonundan çok güvenilirlik ve ısı yönetimi öncelikli motorlarda en iyi performansı gösterir. Sokak/yarış amaçlı çift kullanım motorlar bu supaplardan büyük fayda görür çünkü bu supaplar günlük sürüşteki termal çevrimi ve drag yarışındaki sert çekimleri sorunsuzca kaldırabilir.

Bütçeye duyarlı turboşarjlı uygulamalar için de başka bir ideal kullanım alanı sunar. Eğer turboşarjlı motorunuzun egzoz sıcaklıkları sizi endişelendiriyor ancak Inconel fiyatlarının yüksek olması sizi üzmekle sonuçlanıyorsa, sodyum doldurulmuş paslanmaz supaplar uygun fiyatlarla önemli termal koruma sağlar.

Ağırlığın daha az kritik olduğu yüksek ısı uygulamaları, hedef listeyi tamamlar. Supap ömrü tur süresini en aza indirmeye göre öncelikli olan ağır taşıtlar, çekici odaklı yapılar veya dayanıklılık yarışları gibi durumları düşünün. Sodyumla doldurulmuş supapların sağladığı gelişmiş soğutma, zorlu ortamlarda güvenilir performansı sağlayan artan dayanıklılık ve ömür sağlar.

Sodyumla doldurulmuş supapların mantıklı olmadığı yerler neresidir? Her bir gram supap mekanizması kütlesinin önemli olduğu çok yüksek devirli, doğal olarak aspirasyonlu yapılardır. Bu uygulamalarda, termal faydalardan çok ağırlık cezası daha fazla zarar verir ve titanyum maliyeti ne olursa olsun daha akıllıca bir seçim haline gelir.

Pasif malzeme seçimiyle başlayan ve aktif sodyum soğutmaya kadar uzanan ısı yönetimi seçenekleri göz önünde bulundurulduğunda, birçok yapımcı için soru platforma özel hâle gelir. Küçük blok Chevrolet motorları hâlâ en popüler performans platformları arasında yer alır ve kendi supap seçimi hususlarını incelemeye değer.

Küçük Blok Performansı İçin SBC Titanyum Supaplar

Küçük blok Chevrolet motorları altı on yıldan fazla bir süredir Amerikan performans inşasında hakimiyet kurmuştur. Klasik bir 350'yi yenilemek mi, yoksa modern bir LS platformunu sınırlarına kadar zorlamak mı istiyorsanız, yüksek devirlerde ciddi güç peşinde olan herkesin ilgisi sonunda SBC titanyum subaplar konusuna yönelir. Bu efsanevi motor aileleri, supap mekanizması ağırlığının azaltılmasına olağanüstü iyi yanıt verir ve bu nedenle titanyum, uygun uygulamalar için ikna edici bir yükseltme seçeneğidir.

Ancak titanyum subapları küçük blok motorunuza yerleştirmek fişi prize sokar gibi basit bir işlem değildir. SBC kafa yapılarının sahip olduğu benzersiz özellikler ile farklı inşaatların valf sistemlerine koyduğu özel talepler, subap boyutlarının, yay basınçlarının ve destekleyici donanımların dikkatli bir şekilde eşleştirilmesini gerektirir. Titanyumun bu platformlarda işe yaramasının nedenlerini ve yaygın tuzaklardan nasıl kaçınılacağını inceleyelim.

Küçük Blok Chevy İnşaatları İçin Titanyum Subap Seçenekleri

SBC platformu çok çeşitli uygulamalara yayılıyor. Mekanik düz temas kam mili kullanan demir başlara sahip geleneksel küçük bloklar, 7.500 RPM'ye kadar dönen bir LS3'ün valf gereksinimleriyle çok farklıdır. Titanyum valflerin SBC uygulamalarında nerede öne çıktığını anlamak, yüksek devirde valf takımı kütlesinin sınırlayıcı bir faktör haline gelmesi gibi ortak temayı tanımlamakla başlar.

Geleneksel küçük bloklar için, 2.02" ile 2.08" aralığında titanyum emme valfleri en önemli olan ağırlık tasarrufunu sağlar. Emme tarafı daha az termal stres görür ve bu yüzden titanyuma dönüşüm için doğal bir başlangıç noktasıdır. Egzoz valfleri genellikle 1.60" ile 1.65" aralığında çalışır ve daha yüksek ısı yüklerine maruz kalır; bu yüzden birçok inşaatçı, uygulamaya göre titanyum emme valflerini paslanmaz çelik veya Inconel egzoz valfleriyle eşleştirir.

LS-ailesi motorlar ekstra olanaklar sunar. Katedral ve dikdörtgen port başlıkları farklı supap boyutları ve açıları kullanır, ancak ikisi de titanyum yükseltmelere iyi yanıt verir. LY7 ve benzeri motorlar, fabrika RPM limitlerinin üzerine çıkıldığında özellikle titanyum emme supaplarından faydalanır. LY7 motor yapılandırmaları için en iyi supapları bulmak, supap çapını, sap uzunluğunu ve uç geometrisini özel kafa ve kam kombinasyonunuza uyacak şekilde eşleştirmek anlamına gelir.

SBC titanyum supaplar için temel boyutlandırma hususları şunlardır:

- Supap çapı: Doğru sızdırmazlık için silindir kafasının supap yuvası çapına tam olarak uymalıdır

- Sap çapı: Standart 11/32" saplar çoğu uygulama için uygundur; 5/16" saplar özel yarış yapılandırmalarında ekstra ağırlık tasarrufu sağlar

- Toplam Uzunluk: Doğru montaj yüksekliği ve yay geometrisi için kritik öneme sahiptir

- Uç geometrisi: Rokör kolu tipinize ve boşluk ayarlayıcınıza uyumlu olmalıdır

SBC Titanyum Supaplarını Yapılandırma Hedeflerinize Uydurmak

Titanyum supaplara geçiş yaparken en kritik husus supap yaylarının uyumluluğudur. Belirgin ağırlık azalması, supap tahrik mekanizmasının dinamik denklemini tamamen değiştirir. 100 gram ağırlığındaki paslanmaz çelik bir supabı kusursuz şekilde kontrol eden yaylar, 58 gramlık titanyum supapla birlikte aşırı agresif hale gelebilir.

İşte birçok ustanın maliyetli hatalar yaptığı nokta burasıdır. Titanyum supaba fazla yay kuvveti uygulamak, supap gövdesinde aşınmayı hızlandırır, supap ucuna baskı yapar ve valf mekanizmasında aşırı sürtünme ile ısı oluşturarak aslında performansı düşürebilir. Hedef, orijinal ağır supabın ihtiyaç duyduğu yay basıncını değil, daha hafif supabın kontrolü için gerçekten neye ihtiyaç duyduğunu karşılamaktır.

Titanyum kullanıldığında, kilitleme ve sabitleme gereksinimleri de değişir. Standart çelik sabitleyiciler ve kilitler, titanyum supap gövdelerine yapışma (galling) ve hızlandırılmış aşınma yoluyla zarar verebilir. Titanyuma uyumlu sabitleyiciler genellikle özel kaplamalı takım çeliğinden veya doğrudan titanyumdan yapılır ve supabı korurken uygun kilit bağlantısını sağlar.

Titanyum SBC uygulamaları için yay basıncı yönergeleri tipik olarak şu şekildedir:

- Koltuk basıncı: Paslanmaz çelik supap özelliklerine kıyasla %15-20 azaltın

- Açık basınç: Kam profili ve devir hedefiniz için yeterli kontrolü sağlayın

- Takılı yükseklik: Titanyum sabitleyicilerle doğru geometriyi doğrulayın çünkü bu, çelikten farklı olabilir

Avantajlar

- Yüksek devirli SBC yapıları için önemli ölçüde ağırlık azalması, tipik olarak supap başına %40'tan fazla tasarruf

- İyileştirilmiş supap mekanizması dinamiği, supap yüzmesinden önce daha yüksek devir potansiyeline izin verir

- Küçültülmüş valf yüzmesi, kullanılabilir güç bandını genişletir ve piston temasına karşı koruma sağlar

- Daha düşük yay basınçları kam mili ve tahrik bilyelerindeki aşınmayı azaltır

- Profesyonel SBC yarış uygulamalarında kanıtlanmış teknoloji

Dezavantajlar

- Titanyum uyumlu tutucular ve kilitler gerektirir; bu da toplam yatırım maliyetini artırır

- Kaliteli paslanmaz çelik alternatiflerle karşılaştırıldığında daha yüksek başlangıç yatırımı gerektirir

- Erken aşınmayı önlemek için hassas yay basıncı ayarı gerekir

- Gövde uzaması ve kaplama durumu için periyodik muayene yapılması gerekir

- En iyi ömür için bronz valf kılavuzları önerilir

SBC Titanyum Valf İçin En Uygun Kullanım Alanları

Yüksek devirli SBC yarış motorları, titanyum kullanımının en ideal olduğu alandır. 8.000 devirin üzerine çıkan drag yarışı küçük blokları, uzun süre yüksek hızlarda çalışan yol yarışı motorları ve bitiriş pozisyonunu sürekli valf kontrolünün belirlediği tur yarışı motorları, titanyumun sağladığı ağırlık azalmaktan önemli ölçüde faydalanır.

LS motor performans uygulamaları, platform olgunlaştıkça titanyum supapları benimsemiştir. Agresif kam profilleriyle 7.000+ RPM hedefleyen modern LS motorlar, mevcut her valf takımı avantajına ihtiyaç duyar. Uygun egzoz supaplarıyla eşleştirilen titanyum emme supapları, bu motorlara tüm paslanmaz sistemlerin ağırlık cezasını ödemeden ihtiyaç duydukları kontrolü sağlar.

Ağırlık konusunda hassas olan sokak performansı projeleri de özellikle doğal olarak aspirasyonlu uygulamalarda titanyumu haklı çıkarabilir. Hafta sonu kanyon yarış arabası veya otokros yarışmacısı inşa ediyorsanız ve her performans avantajı önemliyse, titanyum emme supapları somut faydalar sunar. Yalnızca projenizin ağırlık tasarrufunun ölçülebilir iyileşmeye dönüştüğü dev seviyelerine gerçekten ulaşabildiğinden emin olun.

SBC motorları için platforma özel hususlar ele alındıktan sonra, daha geniş soru tüm bu vana seçeneklerinin yan yana getirildiğinde nasıl karşılaştıkları oluyor. Kapsamlı bir karşılaştırma, belirli yapı gereksinimlerinize en uygun malzeme ve imalat yaklaşımını belirlemenizi sağlar.

Malzeme ve Uygulamaya Göre Tam Forged Vana Karşılaştırması

Bireysel analizleri gördünüz. Şimdi netlik anı geldi: Tüm bu forged vana seçenekleri yan yana konduğunda nasıl değerlendirilmeli? Yüksek devirde çalışan bir motor için titanyum piston ve vana kombinasyonlarını mı değerlendiriyorsunuz yoksa zorlamalı emme sistemli projeniz için Victory Valves çözümlerini mi inceliyorsunuz, bu kapsamlı karşılaştırma karmaşıklığı ortadan kaldırarak uygulanabilir bilgiler sunar.

Bu bölümü karar matrisiniz olarak düşünün. Belirli üretim gereksinimlerinizi en uygun vana çözümüyle eşleştirmenizi sağlayan, malzeme yoğunluğundan hata modellerine kadar her şeyi sindirilebilir formatlara indirgedik. Artık tahmin yürütmeye gerek yok. Aşırı mühendislik veya eksik spesifikasyonlara son. Sadece net, verilere dayalı rehberlik.

Malzeme Özelliklerinin Karşılaştırması

Titanyum ve çelik dövme vanalar, Inconel ve sodyum dolgulu tasarımlar gibi özel seçeneklerle karşılaştırıldığında, özellik farklılıkları çok belirgin hale gelir. Her malzemenin nerede başarılı olduğunu ve nerede yetersiz kaldığını belirleyen ayrıcalıklı avantajları ve dezavantajları vardır.

Aşağıdaki tablo bilinçli vana seçimi için ihtiyacınız olan kritik spesifikasyonları bir araya getirir:

| Malzeme Türü | Ağırlık (Göreli) | Isı dayanımı | En Uygun Kullanım Alanı | Fiyat aralığı | Dövme Kalitesinin Önemi |

|---|---|---|---|---|---|

| Shaoyi Precision Hot-Forged (Çelik/Titanyum) | Alaşıma göre değişir | Mükemmel (malzemeye bağlı) | OEM üretimi, yarış takımları, yüksek hacimli uygulamalar | Hacimde rekabetçi | Kritik - IATF 16949 sertifikalı süreç tutarlılığı sağlar |

| Titanyum (Ti-6Al-4V) | En hafif (~çelik kütlesinin %58'i kadar) | Orta (yaklaşık ~600°C/1.100°F'ye kadar) | Yüksek devirli doğal emişli, emme tarafı uygulamaları | Yüksek ($$$) | Kritik - tane yapısının hizalanması yorulma ömrünü belirler |

| Paslanmaz Çelik (EV8, 21-4N) | Temel Çizgi (%%100) | İyi'den Çok İyi'ye (yaklaşık ~1.500°F'ye kadar) | Genel performans, sokak/yarış pisti, çoğu egzoz uygulaması | Düşük-Orta ($-$$) | Önemli - dayanıklılık ve ısı direncini etkiler |

| Inconel (Nikel-Krom Süperalaşım) | En ağır (~çeliğin %110'u kadar) | Olağanüstü (2.000°F/1.093°C'ye kadar) | Zorlamalı emme egzozu, turbo/süperşarjlı sistemler | Çok Yüksek ($$$$) | Kritik - süperalaşım dövme işlemi hassas sıcaklık kontrolü gerektirir |

| Sodyum Dolgulu Paslanmaz | Ağırlı (içi boş ancak yoğun) | Mükemmel (aktif soğutma) | Yüksek ısı bütçeli sistemler, dayanıklılık uygulamaları | Orta ($$) | Önemli - boş yapının hassas üretim gerektirmesi |

Shaoyi'nin sertifikalı hassas dövme ürününün kalite kılavuzu olarak en üstte yer aldığını fark edin. Büyük miktarlarda vana temini yaparken, IATF 16949 sertifikası tesisin dışına çıkan her bileşenin aynı spesifikasyonlara uygun olmasını garanti eder. Birden fazla motor inşa ederken ya da bir yarış takımı boyunca sezon süresince tedarik yaparken bu tutarlılık büyük önem taşır.

Yoğunluk farklarına özel dikkat gösterilmelidir. Malzeme özellikleri araştırmalarına göre titanyum yaklaşık 4,5 g/cm³ değerindeyken paslanmaz çelik yaklaşık 7,8 g/cm³ ve Inconel ise 8,4-8,7 g/cm³ arasındadır. Bu rakamlar doğrudan motorunuzun devir potansiyelini ve güvenilirliğini belirleyen supap mekanizması dinamiklerine dönüşür.

Uygulama Tipine Göre Seçim

Malzeme özellikleri sadece hikayenin yarısını anlatır. Belirli uygulamanız, hangi ödünlerin önemli olduğunu ve hangilerinin güvenle göz ardı edilebileceğini belirler. Doğal olarak emiş yapmış bir drag motoru ile turbo şarjlı bir dayanıklılık yarışçısı, her ikisi de maksimum performans peşinde olsa bile, temelde farklı supap gereksinimlerine sahiptir.

Seçeneklerinizi daraltmak için bu uygulamaya uygun öneri tablosunu kullanın:

| Uygulama Türü | Önerilen Emme Supabı | Önerilen Egzoz Supabı | Ana noktaları |

|---|---|---|---|

| Doğal Emişli Yüksek Devir | Titanyum (Ferrea veya eşdeğeri) | Titanyum veya Kaliteli Paslanmaz Çelik | Ağırlık azaltımı kritiktir; daha düşük egzoz sıcaklıkları bazı durumlarda titanyum egzoz kullanımına izin verir |

| Zorlanmış Emiş (Turbo/Süperşarj) | Titanyum | - Ne? | Hibrit yaklaşım emmede ağırlık tasarrufu sağlarken, Inconel aşırı egzoz ısısını karşılar |

| Sokak/Şerit Çift Amaçlı | Kaliteli Paslanmaz veya Sodyum Doldurulmuş | Sodyum Doldurulmuş veya Paslanmaz | Dayanıklılık, ısı yönetimi ve maliyet dengesi; çoğu sokak kullanım için titanyum aşırı |

| Dayanıklılık yarışı | Sodyum Dolgulu Paslanmaz | Inconel veya Sodyum Doldurulmuş | Uzun ömür ağırlıktan önce gelir; aktif soğutma, uzun mesafe yarışlarda supap ömrünü uzatır |

| Bütçeye Uygun Performans | Kaliteli Dövme Paslanmaz | Kaliteli Dövme Paslanmaz | Erişilebilir fiyat seviyelerinde kanıtlanmış güvenilirlik; uygun dövme kalitesi hâlâ esastır |

Zorlamalı emme önerilerinde görülen hibrit yaklaşım, gerçek dünyada profesyonel motor inşa uygulamasını yansıtmaktadır. Titanyum emme supapları, termal koşullar izin verdiği yerde %42 ağırlık azalmayı sağlarken, Inconel egzoz supapları titanyumun uzun vadede zarar görmesine neden olacak yüksek sıcaklıkları karşılar.

Malzeme Türlerine Göre Arıza Modları ve Uyarı Belirtileri

Her bir supap malzemesinin nasıl arızalandığını anlamak, ciddi hasarlara yol açmadan önce sorunları tespit etmenizi sağlar. Farklı malzemeler, deneyimli inşaatçıların muayeneler sırasında tanımayı öğrendiği farklı arıza desenleri gösterir.

Titanyum Supap Arıza Modları

Titanyumun uygun olmayan yay basıncına duyarlı olması, en yaygın arıza yolunu oluşturur. Aşırı yay kuvvetine maruz kalan titanyum supaplarda sap aşınması, uç hasarı ve kaplama bozulması hızlanır. Şu uyarı işaretlerine dikkat edin:

- Sap uzaması: Her muayenede supabın toplam uzunluğunu ölçün; uzama yorulmanın bir göstergesidir

- Kaplama aşınması: Krom Nitrür kaplamanın görünür şekilde aşınması, titanyum yüzeyini kayganlaşmaya karşı doğrudan maruz bırakır

- Uç mantarlaması: Salıncağın temas noktasındaki deformasyon, supap tahrik sisteminde aşırı gerilim olduğunu gösterir

- Kılavuz aşınma desenleri: Bronz kılavuzlarda anormal aşınma, kaplamanın başarısını veya uygun olmayan boşlukların olduğunu gösteriyor olabilir

Titanyum da egzoz sıcaklıkları termal sınırlarını aştığında sorun yaşar. Sürekli yaklaşık 1.100°F'nin üzerinde ısıya maruz kalındığında, renk değişikliği, yumuşama ve sonunda yapısal bozulma meydana gelir.

Çelik Supap Arıza Modları

Paslanmaz çelik supaplar genellikle ısı kaynaklı mekanizmalar nedeniyle başarısız olur. Otomotiv teknik kaynaklarına göre, yanmış supap, aşırı sıcaklıklardan zarar görmüş bir supaptır. Aşırı ısı genellikle supabın kenarlarının yanarak aşınmasına veya termal şoka uğrayarak çatlamasına ya da kırılmasına neden olur.

Yaygın çelik supap uyarı işaretleri şunlardır:

- Kenar erozyonu: Supap yüzeyinin ince kenarı aşınır ve conta sorunlarına neden olur

- Koltuk gerilemesi: Tekrarlı termal döngüler, supap yuvası arayüzünün aşınmasına neden olur ve montaj yüksekliğini etkiler

- Karbon birikimi: Subap yüzeyinde veya sapında birikintiler, aşınmayı hızlandıran yanma sorunlarını gösterir

- Kompresyon kaybı: Yanmış subaplar, silindirde kötü sızdırmazlığa neden olur ve bu durum kompresyon veya kaçak testiyle tespit edilebilir

Bir subapta veya silindir kafasında aşırı ısıya neden olan herhangi bir sorun, subabın yanmasına yol açabilir. Yaygın nedenler arasında yanlış subap oturması, soğutma sistemi problemleri, vuruntu (detonation), ince hava-yakıt karışımları ve erken ateşleme bulunur.

Inconel Subap Dikkat Edilmesi Gerekenler

Inconel, tasarım sınırları içindeki ısı maruziyetinden dolayı nadiren başarısız olur. Bunun yerine, en büyük sınırlaması supap tahrik mekanizmasındaki dinamiklere etki eden ağırlık artışıdır:

- Yüksek devirde supap yüzmesi: Ek kütle, kontrolü korumak için daha sert yayların kullanılmasını gerektirir ve bu da sürtünmeyi ve supap tahrik mekanizmasındaki tüm bileşenlerde aşınmayı artırır

- Kam mili ve bilyalı takozlara gelen yük artışı: Daha ağır supaplar, daha hafif alternatiflere göre diğer supap mekanizması bileşenlerini daha fazla zorlar

- Yay yorgunluğu: Daha yüksek yay basınçları yay yorgunluğunu hızlandırır ve bunun sonucunda yayların daha sık değiştirilmesi gerekebilir

Egzoz sıcaklıklarının ılıman kaldığı doğal olarak aspirasyonlu uygulamalarda, Inconel'in ağırlığı orantılı avantajlar sunmadan bir dezavantaja dönüşür. Bu malzemeyi gerçekten aşırı ısı direncine ihtiyaç duyulan uygulamalar için saklayın.

Tüm Malzemeler İçin Kalite Standartları

Hangi malzemeyi seçerseniz seçin, dövme kalitesi temel olarak supap performansını ve ömrünü belirler. Standart alaşımların uygun şekilde dövülmesi, standart olmayan dövme işlemlerinden geçen yüksek kaliteli alaşımlara göre daha iyi sonuçlar üretir.

Herhangi bir dövme supap tedarikçisini değerlendirirken şu kalite göstergelerine bakın:

- Tane yapısı dokümantasyonu: Saygın üreticiler, tane hizalamasının doğru olduğunu onaylayan metalürjik veriler sağlayabilir

- Sabit boyutsal toleranslar: Parti-parti tutarlılığı, kontrollü üretim süreçlerini gösterir

- Sertifika belgeleri: IATF 16949 veya eşdeğer kalite yönetim sertifikasyonu, sistematik süreç kontrolünü doğrular

- İzlenebilirlik: Bileşenleri özel malzeme partilerine ve üretim seferlerine kadar izleme yeteneği

Valf takımı montajınızdaki pro bolt sabitleyiciler ve racetech titanyum cıvatalar gibi bileşenler, valfelerin kendisi kadar aynı kalite denetimine maruz kalmalıdır. Tüm sistem birlikte çalışır ve herhangi bir yerdeki zayıf bir bağlantı, genel güvenilirliği tehlikeye atar.

Malzeme özellikleri, uygulama uyumu ve hasar modları artık bir araya getirildiğinde, sıradaki adım bu bilgiyi yapınız için spesifik önerilere dönüştürmektir. İlerideki sonuç bölümü, incelediğimiz her şeye dayanarak önceliklendirilmiş rehberlik sunar.

Dövme Valf Seçiminiz İçin Son Öneriler

Malzeme bilimini edindiniz, uygulamaya özgü incelikleri incelediniz ve arızaları gözden geçirdiniz. Artık bu bilginin hepsinin somut kararlara dönüşme anı geldi. Tek bir üretim için vana belirliyor olun ya da bir tüm yarış programı için bileşen temin ediyor olun, bu sıralı öneriler karmaşıklığı aşarak size doğru çözüme doğru işaret eder.

Titanyum ve çelik dövme vanalar arasındaki debate evrensel bir kazanan getirmiyor. Bunun yerine, optimal seçim tamamen belirli uygulamanıza, bütçe sınırlarınıza ve performans önceliklerinize bağlıdır. Şimdi şunu konuşalım: Ele aldığımız her şeyi, bugün harekete geçebileceğiniz şekilde net rehberlere çevirelim.

Her Yapı Türü İçin En İyi Seçimimiz

Malzeme özelliklerini, üretim kalitesini, termal sınırları ve çeşitli uygulamalardaki gerçek dünya performansını değerlendirdikten sonra, belirli kullanım alanlar için seçeneklerin sıralaması şu şekildedir:

-

Sertifikalı Kalite ve Hacim Üretim İçin: Shaoyi Precision Sıcak Dövme Vanalar

Yüzlerce veya binlerce bileşen boyunca tutarlılığın bireysel parça kalitesi kadar önemli olduğu durumlarda, IATF 16949 sertifikasyonu vazgeçilmez hale gelir. Sezon başına birden fazla motor inşa eden yarış takımları, doğrulanmış tedarik zincirleri gerektiren otomotiv üreticileri ve sürekli supap ihtiyacına sahip performans atölyeleri, hızlı prototipleme kabiliyeti ile yüksek hacimli üretim tutarlılığının birleşiminden oluşan Shaoyi'nin sunduklarından faydalanır. Hassas sıcak dövme işlemi, yorulma ömrünü belirleyen tane yapısının hizalanmasını sağlarken, Ningbo Limanı'na yakınlıkları küresel lojistikte verimliliğe olanak tanır. -

Yüksek Devirli Doğal Emişli Yapılar İçin: Ferrea Titanyum

Motorunuz düzenli olarak 7.500 RPM'yi aştığında ve supap mekanizmasının her gramı performansı etkilediğinde, Ferrea'nın Krom Nitrür kaplamalı titanyum supapları kanıtlanmış sonuçlar sunar. Ağırlıkta %42'lik azalma, doğrudan supap yüzmesi riskinin azalmasına, daha hızlı supap ivmelenmesine ve kontrolü tehlikeye atmadan daha agresif kam profilleri kullanılabilme olanağına çevrilir. -

Zorlamalı Besleme Egzoz Uygulamaları İçin: Inconel

1.500 °F'nin üzerinde egzoz sıcaklığı üreten turboşarjlı ve süperşarjlı motorlarda, Inconel alaşımının olağanüstü termal dayanımı gereklidir. Isı sınırlayıcı faktör olmadığı yerlerde ağırlık kazancı elde etmek için titanyum emme supaplarıyla birlikte Inconel egzoz supaplarını kullanın ve sıcaklıkların ani yükseldiği yerlerde dayanıklılığı koruyun. -

Bütçe Duyarlı Isıl Yönetim İçin: Sodyum Dolgulu Paslanmaz

Erişilebilir fiyat aralığında aktif termal transfer teknolojisi, sodyumla doldurulmuş supapları sokak/yarış inşaları, hafif zorlamalı emme uygulamaları ve nihai ağırlık optimizasyonundan daha çok güvenilirliğin önemli olduğu her senaryo için akıllı bir seçim haline getirir. Kanıtlanmış OEM kökeni, uzun vadeli dayanıklılık konusunda güven sağlar. -

SBC'ye Özel İnşalar İçin: Uygulamaya Uygun Titanyum

Küçük blok Chevrolet ve LS ailesi motorlar, fabrika RPM limitlerinin ötesine geçildiğinde titanyum emme supaplarına olağanüstü şekilde iyi yanıt verir. En iyi sonuçlar için supap çapını, gövde boyutunu ve tutucu uyumluluğunu özel kafa ve kam kombinasyonunuza göre eşleştirin.

Premium Supap Malzemelerine Ne Zaman Yatırım Yapılmalı

Belirli performans eşiği değerlerine ulaşıldığında, yüksek kaliteli valf malzemeleri maliyetlerini haklı çıkarır. Engine Builder Magazine'daki sektör uzmanlarına göre, titanyum valfler için yaygın bir kural, motorun düzenli olarak 7.000 RPM'yi aştığı durumlarda geçerlidir. Bu noktada daha hafif olmanın avantajları, maliyet ve ömür açısından yapılan ödünlerin önüne geçer.

RPM hedeflerinin yanı sıra şu durumlarda da yüksek kaliteli malzemeleri düşünmelisiniz:

- Kam profili, supap tahrik sistemini geleneksel supap kontrolünün sınırına kadar zorladığında

- Yarış kuralları valf malzemelerini kısıtlamadığında ve her avantaj önemli olduğunda

- Zorlamalı emme sistemi, standart paslanmaz çeliğin güvenilir şekilde dayanamayacağı egzoz sıcaklıkları oluşturduğunda

- Motor arızasının maliyeti, uygun valf malzemeleri için ek ücreti aştığında

Titanyum Kullanılmaması Gereken Durumlar

Titanyumun ne zaman mantıklı olduğunu bilmek denklemin sadece yarısıdır. Diğer eşit derecede önemli taraf ise titanyum kullanımının gereksiz harcama yapmaya veya daha kötüsü güvenilirlik riskine yol açtığı senaryonun farkına varmaktır:

- Düşük RPM uygulamaları: 6.500 RPM değerini nadiren geçen motorlarda, titanyumun ağırlık avantajının ölçülebilir fayda sağladığı valf sistem dinamikleri oluşmaz. Kaliteli paslanmaz çelik, maliyetin sadece bir kısmına mal olacak şekilde bu koşulları güvenilir bir şekilde karşılar.

- Uygun soğutma yapılmadan aşırı şarj: Yoğun turboşarjlı benzinli uygulamalarda titanyum egzoz valfleri, malzemenin güvenli çalışma aralığının üzerine çıkacak sıcaklıklara maruz kalır. Malzeme 1.100°F'nin üzerinde hızla mukavemetini kaybeder ve kabul edilemez bir arıza riski oluşturur.

- Paslanmaz çelik yeterli performans gösteren bütçe dostu uygulamalarda: Eğer motorunuz egzotik malzemeleri gerektiren sınırları zorlamıyorsa, titanyuma yapılan yatırım, daha ölçülebilir gelişmeler sağlayan diğer alanlardan kaynakları çekmiş olur.

- Uzun periyotlar arasında bakım yapılması gereken uygulamalarda: Titanyum, paslanmaz çeliğe kıyasla daha sık muayene ve erken değiştirme gerektirir. Motorunuz söküm arasında uzun süre çalışıyorsa, bakım yükü programınıza uygun olmayabilir.

Sonuç: Saflık Kalitesi Her Şeyi Belirler

İşte seçilen malzeme ne olursa olsun geçerli olan gerçek şudur: vana performansını ve ömrünü nihayetinde belirleyen şey üretim hassasiyeti ve dövme kalitesidir. Kalitesiz bir üreticiden gelen mükemmel bir titanyum vana, kaliteye odaklı bir tedarikçiden gelen düzgün dövülmüş paslanmaz çelik vana kadar dayanmayacaktır.

Dövme süreci metalin iç yapısını temelden dönüştürür. Çünkü üretim araştırması doğruluyor , dövme işlemi malzemenin tane yapısını değiştirir ve bu sayede malzeme daha güçlü hale gelir ve gerilime ve yorulmaya karşı daha dirençli olur. Bu artırılmış mukavemet, tane yapısının sıkıştırılması ve hizalanması sayesinde elde edilir ve yüksek gerilim seviyelerine maruz bileşenler için dövülmüş parçalara üstün dayanıklılık kazandırır.

Vana temin ederken şu yeteneklere sahip tedarikçileri önceliklendirmelisiniz:

- Üçüncü taraf sertifikalı, belgelenmiş kalite yönetim sistemleri

- Parti партиdan partiye tutarlı boyutsal toleranslar

- Uygun tane yapısının metalürjik doğrulaması

- Vana özelliklerini uygulamanıza uygun hale getirmek için mühendislik desteği

Yüksek hacimli alıcılar, yarış takımları ve küresel uyumluluk gerektiren bileşenlere ihtiyaç duyan üreticiler için, Shaoyi gibi bir IATF 16949 sertifikalı hassas dövme uzmanıyla iş birliği yapmak, motorlarınızı ve itibarınızı koruyan kalite güvencesi sağlar. IATF 16949 sertifikalı hassas dövme uzmanı hızlı protalama kabiliyetleri geliştirme sürecini hızlandırırken, kitle üretim tutarlılığı her vananın aynı şekilde performans göstermesini sağlar.

Titanın ağırlık avantajları, aşırı ısıya dayanımı için Inconel, aktif soğutma için sodyum doldurulmuş paslanmaz çelik ya da kanıtlanmış güvenilirlik için kaliteli dövme paslanmaz çelikten hangisini seçerseniz seçin, vanalarınızın performe edecek olan dövme sürecidir. Kaliteli imalata yatırım yapın, malzemeleri belirli uygulamalarınıza göre eşleştirin ve vana seçiminiz, aracınızın her bir mil ve tur boyunca güvenilir hizmet sunacaktır.

Titanyum ve Çelik Dövme Vanalar Hakkında Sıkça Sorulan Sorular

1. Titanyum vanalar çelik vanalardan daha mı iyi?

Uygulamanıza bağlıdır. Titanyum supaplar, paslanmaz çeliklere göre yaklaşık %42 hafiflik sağlar ve supap yüzmesini önlemek için valf mekanizmasındaki ataletin düşürülmesi gereken 7.000 RPM'in üzerindeki yüksek devirli doğal emişli motorlarda idealdir. Ancak paslanmaz çelik supaplar, sokak performansı ve zorlamalı emişli egzoz uygulamaları için daha üstün ısı direnci ve dayanıklılık sunar. Titanyum, 1.100°F'nin (yaklaşık 593°C) üzerinde zayıflar, buna karşılık kaliteli paslanmaz çelik 1.500°F'ye (yaklaşık 816°C) kadar dayanabilir. Çoğu sokak motoru için paslanmaz çelik, daha düşük maliyetle kanıtlanmış güvenilirlik sunarken, ağırlık tasarrufunun rekabet avantajına dönüştüğü profesyonel yarışlarda titanyum üstün performans gösterir.

titanyum supapların dezavantajları nelerdir?

Titanyum valfler birkaç dezavantajı beraberinde getirir. Paslanmaz çelik alternatiflerine kıyasla önemli ölçüde daha pahalıdır ve sapın hasar görmesini engellemek için titanyumla uyumlu özel kilitleyici parçalar ve tutucular gerektirir. Titanyum yaklaşık 600°C'nin (1.100°F) üzerinde kaybeder mukavemetini, bu nedenle aşırı turboşarjlı uygulamalarda egzoz valfleri için uygun değildir. Aşırı yay basıncı, sap aşınmasını ve kaplama bozulmasını hızlandıracağından, valf yay basıncının dikkatli ayarlanması gerekir. Sap uzaması ve kaplama durumu için düzenli muayene hayati önem taşır ve optimum kullanım ömrü için bronz valf kılavuzları önerilir. Bu bakım gereksinimleri, uzun bakım aralıklarına sahip motorlar için uygun olmayabilir.

3. Titanyum valfler ne kadar süre dayanır?

Uygun bakım ile titanyum supaplar iki ila üç yarış sezonu veya daha uzun süre dayanabilir. Ömür, taze yağın korunmasına, doğru soğutmaya, doğru supap ayarlarına ve uygun yay basınçlarına bağlıdır. Titanyum supaplar, sap uzaması ve Krom Nitrür kaplamanın aşınması açısından periyodik olarak kontrol edilmelidir. Sokak uygulamalarında genellikle sınırsız süreyle çalışabilen paslanmaz çelik supaplardan farklı olarak titanyum, daha sık sökülme gerektirir ve erken değiştirilme programları gerekir. Düzenli motor muayenelerinin yapıldığı yarış uygulamalarında bu durum mevcut bakım protokollerine doğal olarak uyar.

4. Motor supapları için en iyi malzeme nedir?

En iyi valf malzemesi tamamen inşa hedeflerinize bağlıdır. Çoğu sokak motoru için kaliteli paslanmaz çelik, erişilebilir fiyatlarla optimal dayanıklılık ve ısı direnci sunar. Yüksek devirli doğal aspirasyonlu yarış motorları, ağırlık azaltımı için titanyum emme valflerinden faydalanır. Türbolarlı ve süperşarjlı uygulamalar genellikle 2.000°F'ye kadar sıcaklıklara dayanabilen Inconel egzoz valfleri gerektirir. Birçok profesyonel inşaatçı hibrit bir yaklaşım kullanır: titanyum emme valfleri, Inconel veya paslanmaz çelik egzoz valfleriyle eşleştirilir. Shaoyi gibi IATF 16949 sertifikalı üreticiler, malzeme seçime bakılmaksızın tutarlı dövme kalite sağlar.

5. Türbolarlı motorlarda titanyum egzoz valfleri kullanabilir misiniz?

Titanyum egzoz supapları, aşırı sıcak egzoz gazı nedeniyle genellikle turbo şarjlı benzinli motorlarda önerilmez. Türbo uygulamaları yaklaşık 1.100°F'nin güvenli çalışma aralığının çok üzerinde olan 1.500°F'yi aşan egzoz sıcaklıkları üretebilir. Ancak bir istisna vardır: metanol veya alkol bazlı yakıt kullanan üst düzey yarış motorları, titanyumun hem emme hem de egzozda kullanılmasına izin verecek şekilde önemli ölçüde daha düşük egzoz sıcaklıkları üretir. Benzinli türbolu sistemler için önerilen yaklaşım, ısıya izin verildiği yerde ağırlık tasarrufu sağlarken sıcaklıkların yükseldiği yerde dayanıklılığı korumak amacıyla titanyum emme supapları ile Inconel egzoz supaplarının birlikte kullanılmasıdır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —