Otomotiv Hızlı Prototipleme için Temel Tedarikçi Kontrol Listesi

Otomotiv Hızlı Prototipleme için Temel Tedarikçi Kontrol Listesi

Özet

Otomotiv hızlı prototiplemesi için kapsamlı bir tedarikçi kontrol listesi, teknik kabiliyetleri, malzeme uzmanlığını, kalite kontrol sistemlerini ve Üretilebilirlik için Tasarım (İÜT) analizini dört ana alanda titizlikle değerlendirmelidir. Otomotiv sektöründe kanıtlanmış deneyime sahip bir ortak seçmek, sektör standartlarına uyumu, karmaşık geometrileri yönetmeyi ve tek bir prototipten üretim seviyesinde kaliteye doğru ölçeklendirmeyi başarıyla sağlamak açısından kritik öneme sahiptir.

Temel Değerlendirme Kriterleri: Teknik Kabiliyetler ve Malzemeler

Potansiyel bir hızlı prototipleme tedarikçisini değerlendirmenin ilk adımı, temel kapasitelerinin kapsamlı bir şekilde değerlendirilmesidir. Bu, sadece makinelerin basit bir listesinden öteye gider; teknolojilerinin ve malzeme envanterlerinin otomotiv endüstrisinin katı taleplerini karşılayıp karşılayamayacağını anlamayı içerir. Bir tedarikçinin teknik yeterliliği, anlamlı doğrulama ve testler için hayati öneme sahip olan prototiplerinizin doğruluğunu, dayanıklılığını ve işlevsel performansını doğrudan etkiler.

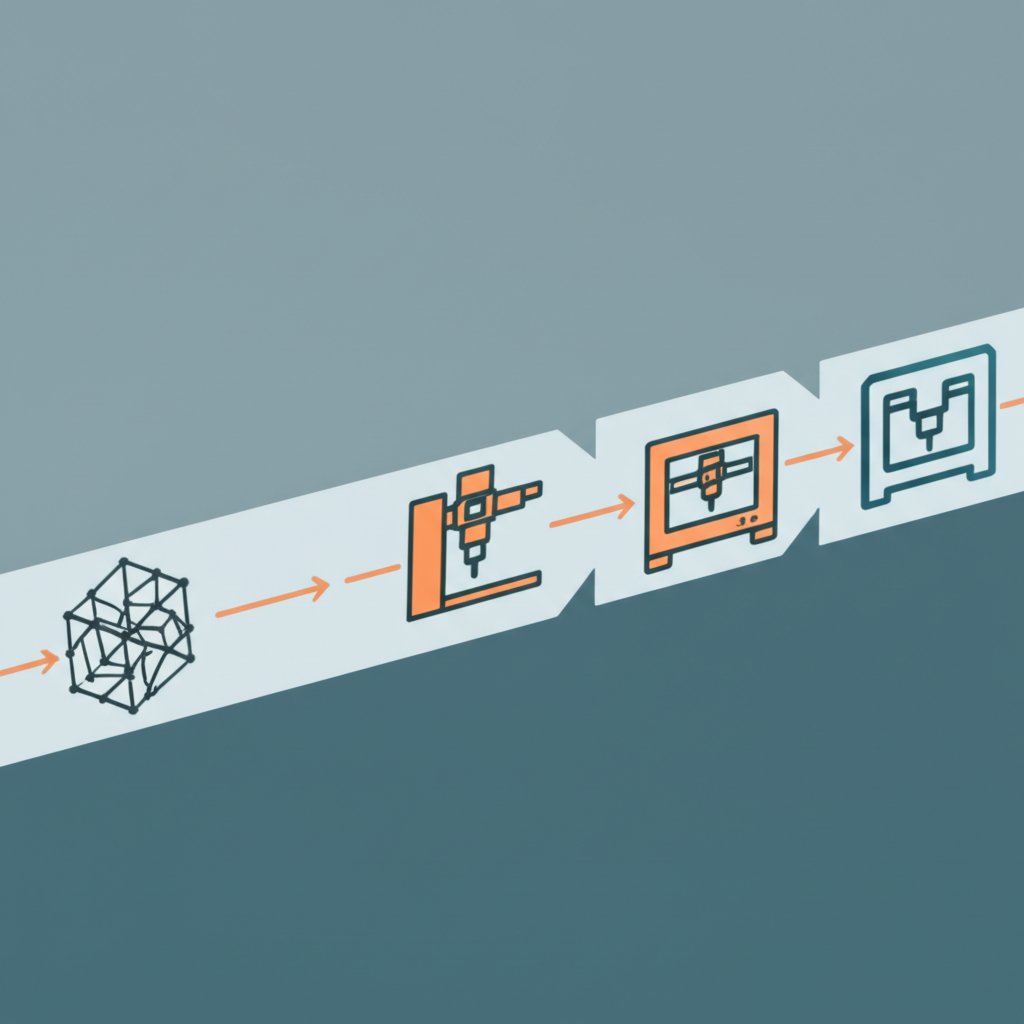

Yetkin bir ortak, çeşitli prototipleme teknolojileri sunmalıdır. Bu, projenizi kendi sınırlı kapasitelerine zorlamak yerine, belirli ihtiyaçlarınıza en uygun süreci önerebileceklerini garanti eder. Bir kılavuzuna göre Uidearp , yüksek hassasiyetli metal ve plastik parçalar için CNC İşleme ile ince detaylar için Stereolitografi (SLA), dayanıklı fonksiyonel parçalar için Seçmeli Lazer Sinterleme (SLS) ve erken aşama konseptleri için Malzeme Biriktirme Modellemesi (FDM) gibi çeşitli 3D yazdırma yöntemleri dikkate alınmalıdır. Her bir teknolojinin hız, maliyet, malzeme özellikleri ve hassasiyet açısından kendine özgü avantajları vardır ve bu nedenle birden fazla seçeneğe sahip bir tedarikçi daha uygun çözümler sunabilir.

Eşit derecede önemli olan tedarikçinin malzeme seçimi ve uzmanlığıdır. Otomotiv sektörü, üretim sınıfı plastiklerden özel metal alaşımlarına kadar geniş bir malzeme yelpazesi kullanır. Seçtiğiniz tedarikçi bu malzemelerin stokta olmasına ek olarak, çekme mukavemeti, ısı direnci ve ağırlık gibi faktörleri dikkate alarak uygulamanız için en iyi seçimi önerme konusunda uzman olmalıdır. Hafifletme ve yapısal bütünlük odaklı projeler için bir uzmanla iş birliği yapmak çok değerli olabilir. Örneğin, projeniz yüksek hassasiyetli bileşenler gerektirdiğinde shaoyi Metal Technology gibi güvenilir bir ortaktan özel alüminyum ekstrüzyonlarını düşünebilirsiniz; bu şirket, sertifikalı katı bir IATF 16949 kalite sistemi altında prototiplemeden üretime kadar tüm süreçlerde tek elden hizmet sunar.

Kalite ve Üretilebilirliğin Sağlanması: İmalat için Tasarım ve Kalite Kontrol Dönüm Noktaları

Bir parçanın fiziksel üretiminin ötesinde, birinci sınıf bir tedarikçi, tasarımı üretim için optimize etmeyi ve katı kalite standartlarını karşılamayı sağlayarak değer ekler. İşte bu noktada Üretilebilirlik için Tasarım (DFM) ve sağlam bir Kalite Kontrol (QC) süreci vazgeçilmez kriterler haline gelir. Bu alanlara dikkat edilmemesi, ekonomik olarak seri üretime geçilmesi imkansız olan prototiplere veya gerçek dünya test koşullarında başarısız olan ve önemli gecikmelere ile maliyet aşımına neden olan parçalara yol açabilir.

Üretilebilirlik için Tasarım (DFM), tedarikçinin üretimle ilgili potansiyel zorlukları belirlemek amacıyla tasarımınızı incelediği kritik bir erken aşama analizidir. Bir prototipleme kontrol listesinde vurgulandığı gibi HLH Sac Metal , baştan DFM kurallarını dikkate almak, maliyetleri artırabilecek çatlama, boyutsal sapma veya gereksiz karmaşıklık gibi sorunları önleyebilir. Proaktif bir tedarikçi, işlevselliği zedelemeden duvar kalınlığını ayarlama, çekme açılarını iyileştirme veya geometriyi sadeleştirme gibi üretilebilirliği artırmaya yönelik değişiklikler öneren bir DFM raporu sunar. Bu tür iş birliğine dayalı geri bildirim döngüsü, sadece bir hizmet sağlayıcıdan öte, gerçek bir üretim ortağının göstergesidir.

Yapılandırılmış bir Kalite Kontrol (KK) süreci, parçaların tam olarak belirttiğiniz özelliklere uygun olduğunu doğrulamak için gerekli kontrolü sağlar. Bu sistem, üretim süreci boyunca birden fazla kontrol noktası veya kritik aşama içermelidir. Temel KK unsurları arasında alaşım veya polimer kalitelerini doğrulamak için gelen malzeme sertifikalandırması, sapmaları erken tespit etmek için süreç içi denetimler ve sevkiyat öncesinde nihai boyutsal ve işlevsel denetim yer alır. Otomotiv uygulamaları için bu süreç, sektör standartlarına uygunluk ve izlenebilirliğin sağlanması amacıyla titizlikle belgelendirilmelidir.

Otomotiv Özel Uyumluluk ve Üretim Hazırlığı

Otomotiv endüstrisi, üretimdeki en katı kalite ve uyum standartlarından bazılarına göre çalışır. Genel amaçlı bir prototipleme atölyesi, bu talepleri karşılamak için gereken deneyime veya sertifikalara sahip olmayabilir. Bu nedenle, bir tedarikçinin otomotiv sektöründeki spesifik deneyimini ve tek seferlik bir prototipten üretim aşamasına hazır bir sürece, örneğin Üretim Parça Onay Süreci'ne (PPAP) geçebilme hazır olma durumunu değerlendirmek büyük önem taşır.

Bir tedarikçinin otomotiv gereksinimlerine aşinalığı önemli bir avantajdır. Deneyimli ortaklar, hassas toleransların, malzeme izlenebilirliğinin ve otomotiv OEM'leri tarafından gerekli olan kapsamlı belgelendirme sürecinin önemini bilir. Üretim kontrol listelerine dair bir özet raporuna göre Falcony , tedarik zinciri risklerini azaltmak ve kalite standartlarını korumak için tedarikçi denetim kontrol listesi önemli bir prosedürdür. Otomotiv müşterileriyle geçmiş deneyimlerini ve IATF 16949 gibi otomotiv tedarikçileri için kalite yönetim sistemlerini düzenleyen standartlara anlayışlarını sorgulayın. Bu tür deneyimler, tedarikçinin sizinle aynı dili konuşduğundan ve araçlarda kullanılan bileşenler için gerekli olan katı doğrulama süreçlerini önceden tahmin ettiğinden emin olmanızı sağlar.

Ayrıca, tedarikçinin projenizin tüm yaşam döngüsünü destekleme kapasitesini göz önünde bulundurun. Güncel ihtiyaç bir prototip iken, nihai hedef genellikle düşük hacimli veya seri üretimdir. Bu açığı kapatmayı başaran bir tedarikçi büyük değer sunar. Prototipleme aşamasını, kalıpları geliştirme, üretim süreçlerini iyileştirme ve ölçeklendirme zamanı geldiğinde sorunsuz bir geçiş için gerekli belgeleri hazırlama amacıyla kullanabilir. Bu öngörü, üretim için yeni bir ortak bulma ve doğrulama sürecinin maliyetli ve zaman alıcı olmasının önüne geçer.

Otomotiv Prototip Üretimi Tedarikçisi Tam Kontrol Listesi

Doğru ortağı sistematik olarak değerlendirmek ve seçmek için bu kapsamlı kontrol listesini kullanın. Ana kriterleri eyleme dönüştürülebilir sorular halinde bir araya getirerek, her potansiyel tedarikçinin kapsamlı ve tutarlı bir şekilde değerlendirilmesine yardımcı olur.

| Değerlendirme Kriteri | Tedarikçiye Sorulacak Temel Sorular | Otomotivde Önemi |

|---|---|---|

| Teknik Yetenekler |

|

Tedarikçinin işlevsel testler için gerekli hassasiyet, yüzey kalitesi ve mekanik özelliklere sahip parçalar üretme kabiliyetine sahip olduğundan emin olunmasını sağlar. |

| Malzeme Uzmanlığı |

|

Isı, titreşim ve kimyasal etkilenme gibi gerçek dünya koşullarında performansı doğrulamak açısından kritiktir. |

| Üretilebilirlik için tasarım (dfm) |

|

Üretim maliyetlerini düşürür, teslim sürelerini kısaltır ve kalıp yapılması öncesinde maliyetli tasarım hatalarının önüne geçer. |

| Kalite Kontrolü ve Denetimi |

|

Parçaların güvenlik ve güvenilirliği sağlamak için katı boyutsal ve işlevsel spesifikasyonlara uygun olduğunu garanti eder. |

| Otomotiv Deneyimi |

|

Dokümantasyon, izlenebilirlik ve kalite konularında sektörün yüksek standartlarına hakimiyeti gösterir. |

| Proje Yönetimi ve Destek |

|

Hızlı tempolu geliştirme döngüleri için hayati olan açık iletişim, hızlı yanıt verme ve esnekliği sağlar. |

| Üretime Ölçeklenebilirlik |

|

Üretim için yeni bir tedarikçi bulma ve nitelendirme ihtiyacını ortadan kaldırarak zaman ve kaynak tasarrufu sağlayan bir ortak |

Nihai Tedarikçi Kararınızı Verme

Bir otomotiv projesi için hızlı prototipleme tedarikçisi seçmek, ürün geliştirme yaşam döngünüzün tamamını etkileyen stratejik bir karardır. Teknik özellikler temel oluşturmakla birlikte, doğru ortak aynı zamanda üretilebilirlik, kalite güvence ve sektöre özel uyumluluk konularında değerli uzmanlık da sunar. Değerlendirmenizi yönlendirmek için yapılandırılmış bir kontrol listesi kullanarak sadece teklifleri karşılaştırmayı aşabilir ve bunun yerine bir tedarikçinin mühendislik ekibinizin gerçek bir uzantısı olarak çalışabilme yeteneğini değerlendirebilirsiniz. Bu sistematik yaklaşım, yalnızca yüksek kaliteli parçaları hızlı bir şekilde teslim eden değil, aynı zamanda üretim yolculuğunuzun daha sorunsuz ve maliyet açısından daha verimli olmasına katkıda bulunan bir ortak seçmenizi sağlar.

Sıkça Sorulan Sorular

1. Bir otomotiv prototipi için makul teslim süresi nedir?

Teslim süreleri, parça karmaşıklığına, seçilen teknolojiye ve malzeme uygunluğuna göre önemli ölçüde değişebilir. Birçok 3D yazdırma işlemi için tedarikçiler genellikle parçaları 2 ila 7 gün içinde teslim edebilir. Ancak daha karmaşık CNC işlenmiş parçalar veya özel son işlemler gerektiren parçalar için üretim süresi daha uzun olabilir. Her zaman zaman çizelgesini tedarikçinizle önceden teyit edin.

2. Bir tedarikçinin sektör deneyimini nasıl doğrulayabilirim?

Deneyimi doğrulamanın en etkili yolu, otomotiv sektöründe geçmiş projelere ilişkin spesifik vaka çalışmalarını veya örnekleri talep etmektir. Ayrıca IATF 16949 gibi otomotiv kalite yönetimine özgü sertifikaları hakkında bilgi alabilirsiniz. Son olarak, müşteri referansları veya geri bildirimleri, tedarikçinin geçmiş performansı ve güvenilirliği konusunda doğrudan bilgi sağlayabilir.

3. Prototip ile seri üretime hazır parça arasındaki fark nedir?

Bir prototip, öncelikle form, uyum ve işlevi doğrulamak için kullanılır ve nihai üründen farklı süreçler veya malzemeler kullanılarak üretilebilir. Yeni Ürün Tanıtımı (NPI) süreci içinde tanımlanan üretim-hazır bir parça, seri üretimde kullanılacak tam olarak aynı malzemeler, aletler ve kalite kontroller kullanılarak imal edilir. Prototipleme aşamasının amacı, bu geçişe hazır hâle gelene kadar tasarımı iyileştirmektir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —